PENGEMBANGAN MODEL OPTIMASI TANGGUH PERENCANAAN

KAPASITAS PRODUKSI PADA LINGKUNGAN

MAKE-TO-ORDER

Nikko Kurnia Gunawan, Dr. Carles Sitompul, S.T., M.T., MIM

1,2) Fakultas Teknologi Industri, Jurusan Teknik Industri, Universitas Katolik Parahyangan

Jl. Ciumbuleuit 94, Bandung 40141 Email: carles@unpar.ac.id, nikkokg@gmail.com

Abstrak

Make-To Order adalah strategi pemosisian produk di mana kegiatan produksi dilakukan setelah pemesanan dilakukan terhadap perusahaan. Perusahaan Make-To Order akan mengandalkan jumlah produksi yang dihasilkan untuk memenuhi demand dari pemesanan yang dilakukan. Untuk

memastikan demand tersebut terpenuhi, perusahaan perlu melakukan perencanaan kapasitas produksi pada tingkat agregat dengan baik. Akan tetapi, metode perencanaan kapasitas produksi pada tingkat agregat hanya dapat dilakukan dengan asumsi bahwa semua parameter yang dilibatkan dalam perhitungan bernilai deterministik. Pada kenyataannya, terdapat parameter bernilai probabilistik di mana sedikit perubahan dari nilai parameter tersebut dapat menghasilkan biaya total yang berbeda.

Metode yang digunakan pada penelitian kali ini adalah metode yang disebut model optimasi tangguh untuk mengatasi masalah parameter yang bernilai probabilistik. Model optimasi tangguh mempertimbangkan seluruh skenario yang mungkin terjadi pada parameter dengan nilai probabilistik tersebut dan menghasilkan solusi optimal dari perencanaan kapasitas produksi. Solusi optimal dari kapasitas produksi tersebut dapat diaplikasikan pada semua skenario yang mungkin terjadi dari parameter dengan nilai probabilistik tersebut.

Hasil pengembangan model optimasi menunjukkan model optimasi tangguh. Model optimasi yang tangguh berarti model tersebut tidak sensitif terhadap perubahan nilai parameter probabilistik. Solusi optimal dari model optimasi tangguh yang dihasilkan memiliki nilai yang tidak berbeda jauh dengan nilai dari solusi optimal yang dipengaruhi oleh segala kemungkinan dari skenario parameter ketidakpastian yang mungkin terjadi. Dengan demikian, kapasitas produksi yang dihasilkan tangguh atau tidak sensitif terhadap parameter ketidakpastian yang terlibat.

Kata kunci: Aggregate Planning, Model Matematis, Optimasi Tangguh, Perencanaan Kapasitas, Pemrograman Linear

Pendahuluan

Tidak tercapainya target produksi yang telah ditetapkan perusahaan dapat disebabkan oleh perencanaan yang kurang baik sebelum memulai kegiatan produksi. Perencanaan yang dimaksud berkaitan dengan kapasitas

perusahaan dalam melakukan produksi. Kapasitas produksi perusahaan perlu dipertimbangkan dengan baik sebelum menetapkan target produksi yang perlu dicapai perusahaan. Hal ini penting terutama bagi perusahaan Make-To-Order yang hanya mengandalkan jumlah keseluruhan produk yang dihasilkan melalui proses produksi untuk memenuhi kebutuhan konsumen. Oleh karena itu, perencanaan terhadap kapasitas produksi perlu dilakukan sebaik mungkin agar

kebutuhan konsumen dapat terpenuhi dan

hubungan antar konsumen dengan perusahaan dapat terjaga.

Perencanaan produksi yang perlu dilakukan baik oleh perusahaan Make-To-Order maupun perusahaan Make-To-Stock adalah

perencanaan agregat atau aggregate planning. Masalah perencanaan agregat membahas mengenai alokasi sumber daya seperti tenaga kerja, fasilitas, peralatan, dan persediaan agar produk dan jasa yang telah direncanakan (output) tersedia jika dibutuhkan (Fogarty et al, 1991). Khusus pada perusahaan yang

menerapkan strategi pemosisian Make-To-Order, jumlah demand tidak diramalkan karena perusahaan menunggu pesanan permintaan, sehingga jumlah demand yang diterima oleh perusahaan Make-To-Order dapat dikatakan pasti. Oleh karena itu, untuk memenuhi

kapasitas produksi tersebut berguna agar perusahaan dapat mengantisipasi demand dari pesanan dengan baik. Perencanaan kapasitas produksi juga berlaku pada perusahaan Make-To-Stock agar jumlah produksi yang dilakukan oleh perusahaan dapat disesuaikan dengan jumlah persediaan yang ada, sehingga dapat meminimasi total biaya produksi.

Penggunaan kapasitas yang berbeda-beda pada tiap periode memerlukan biaya produksi yang berbeda pula. Penggunaan kapasitas produksi yang berbeda disebabkan oleh faktor ketidakpastian yang mempengaruhi kapasitas produksi tersebut. Oleh karena itu, perlu dilakukan perencanaan kapasitas produksi yang tidak sensitif terhadap faktor

ketidakpastian yang dapat mempengaruhi total biaya produksi yang dihasilkan. Dalam penelitian kali ini, faktor ketidakpastian yang dimaksud adalah lead time proses produksi dari suatu produk. Lead time proses produksi adalah waktu yang dibutuhkan untuk

melakukan segala proses produksi terhadap satu produk hingga menjadi produk jadi. Lead time proses produksi dari suatu produk dapat bervariasi karena berbagai faktor. Faktor-faktor tersebut antara lain jenis produk yang

dihasilkan, jumlah pekerja, waktu kerja yang tersedia, karakterisitik khusus dari produk yang dipesan konsumen, dan sebagainya.

Ketidakpastian dari lead time proses produksi dapat mempengaruhi kapasitas produksi yang diperlukan perusahaan untuk membuat produk yang dihasilkan. Variasi lead time proses produksi juga berpengaruh pada variasi biaya yang diperlukan untuk kapasitas produksi yang telah direncanakan. Jika lead time proses produksi dari suatu produk terlalu cepat, jumlah produk yang dihasilkan dapat melebihi permintaan dari konsumen, sehingga terdapat biaya tambahan berupa biaya inventory. Jika

lead time proses produksi dari suatu produk terlalu lambat, jumlah produk yang dihasilkan kurang dari permintaan dari konsumen, sehingga terdapat biaya tambahan dalam perencanaan kapasitas produksi berupa biaya

backorder. Oleh karena itu, perencanaan kapasitas produksi perlu dilakukan dengan tepat agar biaya produksi yang dihasilkan optimal. Perencanaan kapasitas produksi yang tepat tentunya penting bagi perusahaan Make-To-Order karena perusahaan tersebut

memenuhi jumlah permintaan yang datang melalui kegiatan produksi saja. Berbagai metode dapat diterapkan untuk memenuhi

kebutuhan demand tergantung dari strategi pemosisian yang telah diterapkan. Metode-metode yang digunakan untuk memenuhi kebutuhan demand tersebut dapat berbeda-beda tergantung strategi pemosisian perusahaan yang diterapkan. Perusahaan

Make-To-Stock umumnyaakan menerapkan strategi produksi Level di mana demand

dipenuhi dengan menggunakan tingkat persediaan yang ada di perusahaan. Perusahaan Make-To-Order umumnya akan menerapkan strategi produksi Chase di mana kebutuhan demand akan dipenuhi dengan menggunakan jumlah produksi yang dihasilkan sesuai dengan jumlah demand.

Salah satu solusi untuk memecahkan masalah ketidakpastian adalah dengan menggunakan model optimasi tangguh. Model optimasi tangguh (robust optimization)

merupakan salah satu pendekatan yang dapat digunakan untuk memperoleh solusi yang tidak terlalu sensitif terhadap faktor ketidakpastian yang dapat mempengatuhi solusi. Faktor ketidakpastian dalam kasus ini adalah ketidakpastian dalam kapasitas produksi. Dengan demikian, solusi yang dihasilkan pada setiap kondisi atau skenario yang mengandung faktor ketidakpastian dapat mendekati solusi optimal. Pengembangan model optimasi tangguh memiliki fungsi tujuan untuk meminimasi biaya produksi yang dapat memenuhi target produksi yang telah ditetapkan perusahaan. Terpenuhinya target produksi yang telah ditetapkan juga berujung pada terpenuhinya demand pemesanan dari konsumen. Karena ukuran performansi yang digunakan dalam penyusunan model optimasi kali ini adalah biaya produksi, maka model optimasi yang telah dikembangkan dikatakan tangguh apabila penerapan model optimasi tersebut dapat berdampak pada perencanaan biaya produksi yang diperlukan, sehingga biaya produksi aktual yang dibutuhkan tidak berbeda jauh dengan rencana biaya produksi yang dihasilkan.

Metode Penelitian

Model Optimasi Tangguh

Pada saat peneliti operasional mencoba untuk membangun sebuah model dari sistem dunia nyata, mereka dihadapi dengan masalah berupa data yang keliru atau tidak lengkap. Hal ini tepat khususnya pada proses aplikasi atau penerapan. Dalam aplikasi bisnis, data keliru atau tidak lengkap merupakan sesuatu yang umum. Pendapatan dari instrument keuangan,

demand dari produk suatu perusahaan, biaya bahan bakar, konsumsi bahan bakar dan sumber daya lainnya merupakan contoh dari data yang biasanya diketahui memiliki

distribusi probabilistik. Dalam ilmu sosial, data seringkali tidak lengkap sebagai contoh dalam

survey sensus parsial yang dilakukan secara periodik dengan tujuan untuk mendapatkan sensus lengkap dari suatu populasi atau pengumpulan data mengenai jumlah pengangguran di suatu populasi. Buku Morgenstern (1963) ditujukan untuk masalah yang bermunculan dalam pemodelan

ekonomik dari data yang tidak lengkap. Dalam ilmu fisika dan teknik, data biasanya dibatasi oleh kesalahan pengukuran sebagai contoh, dalam model pemulihan gambar dari

percobaaan penginderaan dalam jarak jauh atau pengumpulan data berupa jumlah elektron yang berpindah dari suatu unsur ke unsur lainnya dalam percobaan untuk mengalirkan muatan elektrik.

Untuk mengatasi masalah kekeliruan data dan data yang tidak lengkap pada sistem nyata tersebut, Mulvey et al. (1995) dalam jurnalnya menyarankan pendekatan yang disebut metode optimasi tangguh. Pendekatan model optimasi tanggih menggabungkan formulasi

goal programming dengan deskripsi data masalah yang berbasis skenario (Mulvey et al, 1995). Model optimasi tangguh menghasilkan beberapa solusi yang semakin tidak sensitif terhadap pelaksanaan data model

berdasarkan sekumpulan skenario. Meskipun model optimasi tangguh memiliki beberapa batasan tertentu, model tersebut juga memiliki beberapa kelebihan dibandingkan

pemrograman linear stokastik dan secara umum lebih dapat diterapkan.

Menurut Zhu et al. (2011), teknik optimasi tangguh atau robust pertama kali diusulkan oleh Ben-Tal et al. (2004) dan kemudian dikembangkan oleh Bertsimas dan Sim (2003) dan Floudas dan Lin (2004). Teknik optimasi tangguh bertujuan untuk menentukan dan

solusi yang optimal atau layak terhadap faktor-faktor ketidakpastian yang terdapat pada suatu masalah. Hal ini berarti suatu solusi optimal harus dapat menyediakan hasil sebaik

mungkin dari fungsi tujuan awal dan juga dapat terjamin untuk layak atau feasible dalam jangka skenario ketidakpastian yang telah dipertimbangkan.

Terdapat 2 tipe dari faktor ketidakpastian yang dapat diidentifikasi, yaitu faktor perilaku (behavioral) dan faktor lingkungan

(environmental) (Rese dan Roemer, 2003). Faktor perilaku berhubungan dengan karakteristik stokastik dasar dari perilaku konsumen dan hubungan konsumen terhadap perilaku tersebut (Tirenni, 2005). Venkatesan et al. (2007) dan banyak peneliti lainnya mengidentifikasi faktor perilaku tersebut sebagai sumber utama dari faktor

ketidakpastian. Akan tetapi, terdapat banyak sumber lain dari ketidakpastian antara lain persaingan dalam pasar, teknologi, dan ketersediaan data yang Rese dan Roemer (2003) kategorikan menjadi faktor lingkungan. Salah satu contoh utama dari faktor lingkungan adalah ketersediaan data karena kebanyakan data aktual dari perusahaan seperti transaksi pelanggan, tindakan pesaing, dan perilaku konsumen seringkali tidak tersedia.

Saat ini, model optimasi tangguh telah menjadi metode yang sering digunakan dalam bidang penelitian operasional. Model optimasi tangguh khususnya berguna pada situasi di mana nilai estimasi parameter tidak pasti atau pengambil keputusan tidak dapat mentolerir resiko yang dapat berdampak besar meskipun dengan probabilitas yang kecil (Cornuejols dan Tutuncu, 2005). Model optimasi tangguh merupakan metode yang tepat digunakan dalam pengambilan keputusan pada lingkungan yang tidak pasti seperti teknik finansial dan keuangan, penentuan harga, manajemen rantai pasok, dan penjadwalan.

Model Aggregate Planning oleh Neureuther (2004)

pengembangan model dilakukan, berikut ini adalah variabel-variabel keputusan,

parameter-parameter, dan indeks yang dibutuhkan untuk mengembangkan model

Aggregate Planning. Variabel Keputusan:

X

ijm : jumlah produk kelas i tipe jyang diproduksi pada bulan m

I

ijm : jumlah inventory produk kelasi tipe j yang diproduksi pada bulan m

W

m : jumlah pekerja pada bulan mR

m : jumlah waktu kerja regularyang digunakan pada bulan m

θ

m : jumlah waktu kerja overtimeyang digunakan pada bulan m

A

m : jumlah pekerja yang direkrut pada bulan mF

m : jumlah pekerja yang dipecat pada bulan mParameter:

h

ij : rata-rata holding cost untuk produk kelas i tipe j per buland

ij : ramalan permintaan untuk produk kelas i tipe jp

ij : tingkat produksi untuk produk kelas i tipe jv

ij : rata-rata ukuran (“footprint”, sq.ft.) produk kelas i tipe jb

ij : biaya backorder untuk produk kelas i tipe jD

m : total demand pada bulan mπ

: tingkat produktivitas pekerja (unit per bulan)rt

: total waktu kerja regular yang tersedia per bulanot

: total waktu kerja overtimeyang tersedia per bulan

c

: kapasitas produksi dari seluruh pabrik per bulans

: kapasitas penyimpanan dari seluruh pabrikr

: gaji pekerja regular per jamω

: gaji pekerja overtime per jamf

: biaya memecat satu pekerjaα

: biaya merekrut satu pekerjaIndeks:

Produk kelas i

∈

{1 (commercial), 2 (industrial)}Produk tipe j

∈

{1 (angle), 2 (beam), 3 (plate)}Bulan m

∈

{1, 2,…, 12}Setelah pendeklarasian variabel keputusan, parameter, dan indeks yang diperlukan dilakukan, model pemrograman linear untuk

aggregate planning disusun. Model

pemrograman linear untuk aggregate planning

oleh Neureuther (2004) adalah sebagai berikut:

Minimasi

∑

i

∑

jh

ij∑

m

I

ijm+

∑

m[

(

r R

m+

ωθ

m)

+

(

f F

m+

a A

m)

]

Pers. 1

Dibatasi oleh :

I

ij(m−1)+

X

ijm−

I

ijm≥ d

ij Pers. 2∑

i

∑

jX

ijmp

ij≤ c

Pers. 3πW

m≥ D

m Pers. 4∑

i

∑

j(

v

ijI

ijm+

v

ijX

ijm)

≤ s

Pers. 5R

m≤rt

Pers. 6θ

m≤ ot

Pers. 7W

m−

W

m−1=

A

m−

F

m Pers. 8ot

+

rt ≤

24

(

W

m)

Pers. 925

≤W

m≤

30

Pers. 10X

ijm,

I

ijm ,W

m ,R

m ,θ

m ,A

m ,F

m ≥ 0 Pers. 11 Model pemrograman linear untuk aggregate planning di atas kemudian akan menjadi dasar atau acuan untuk mengembangkan model optimasi tangguh. Model tersebut akan dimodifikasi sedemikian rupa, sehingga model dapat dikembangkan menjadi model optimasi tangguh untuk perencanaan kapasitas.Hasil dan Pembahasan

Pada bagian ini akan dibahas mengenai pengembangan model optimasi tangguh. Pengembangan model optimasi tangguh dibagi menjadi 2 tahap, yaitu pengembangan model deterministik kapasitas produksi dan

pengembangan model probabilistik kapasitas produksi.

mempertimbangkan biaya inventory, biaya pekerja regular dan overtime, serta biaya

hiring dan layoff. Selain itu, model optimasi yang dikembangkan Neureuther (2004) melibatkan produk dengan variasi tipe dan kelas yang berbeda. Oleh karena itu, modifikasi terhadap model optimasi

Neureuther perlu dilakukan untuk memenuhi kebutuhan penelitian.

Modifikasi pertama yang dilakukan terhadap model optimasi Neureuther (2004) adalah melibatkan biaya backorder pada model optmasi yang telah dimodifikasi. Biaya

backorder akan terjadi jika terdapat

kekurangan persediaan dan jumlah produksi yang menyebabkan kebutuhan demand pada periode tersebut tidak terpenuhi secara penuh. Oleh karena itu, sisa dari demand yang tidak terpenuhi akan dipenuhi pada periode selanjutnya. Selain itu, variasi produk yang awalnya terdiri dari tipe dan kelas produk diganti menjadi tipe produk saja. Modifikasi juga dilakukan pada biaya regular di mana biaya regular yang telah dimodifikasi

melibatkan jumlah pekerja yang terlibat dalam biaya regular tersebut. Pendeklarasian variabel keputusan, parameter, dan indeks yang dibutuhkan dalam mengembangkan model deterministik kapasitas produksi adalah sebagai berikut:

Variabel Keputusan Independen:

C

t : jumlah pekerja pada periode t (orang)X

it : jumlah produk i yangdihasilkan pada periode t (unit)

Variabel Keputusan Dependen:

I

it : jumlah Inventory dari produk i pada periode t (unit)B

it : jumlah backorder dari produk i pada periode t (unit)H

t : jumlah pekerja yang direkrut pada periode t (orang)F

t : jumlah pekerja yang dipecat pada periode t (orang)O

t : waktu kerja overtime yang digunakan pada periode t (jam)Y

it :{

0

1

, X

it=

0

, X

it≥

1

Parameter:

R

t : waktu kerja regular yang digunakan pada periode t (jam/orang)h

i : biaya inventory untuk produk i per periode (Rp/unit)j

i : biaya backorder untuk produk i per periode (Rp/unit)c

i : biaya setup produksi untuk produk i per periode (Rp)a

i : lead time proses produksi produk i (jam)r

: biaya pegawai regular untuk produk i per periode (Rp/jam)o

: biaya overtime untuk produk iper periode (Rp/jam)l

: biaya merekrut satu pekerja (Rp/orang)f

: biaya memecat satu pekerja (Rp/orang)d

it : demand produk i pada periodet (unit)

I

max : kapasitas inventory maksimumyang diperbolehkan tiap periode (unit)

B

max : kapasitas backordermaksimum yang diperbolehkan tiap periode (unit)

C

max : kapasitas pekerja maksimum yang diperbolehkan tiap periode (unit)Indeks:

N

: jumlah jenis produkT

: jumlah periode perencanaanSetelah melakukan pendeklarasian variabel keputusan, parameter, dan indeks untuk model deterministik, model yang telah dimodifikasi dari model Neureuther (2004) kemudian dikembangkan. Model optimasi deterministik yang telah melalui proses modifikasi adalah sebagai berikut:

Minimasi

∑

t=1 T

[

(

l H

t+

f F

t)

+

(

r C

tR

t+

o O

t)

]

+

∑

i=1N

h

i∑

t=1 T

I

it+

∑

i=1 Nj

i∑

t=1 T

B

it+

∑

i=1 Nc

i∑

t=1 T

Y

itPers. 12

Dibatasi oleh :

I

i0=

0

Pers. 13C

0=0

Pers. 14C

t=

C

t−1+

H

t−

F

t Pers. 15I

it−

B

it=

I

i(t−1)+

X

it−

d

it−

B

i(t−1) Pers. 16I

it≤ I

max Pers. 17C

t≤ C

max Pers. 19∑

i=1 N

X

ita

i≤ R

tC

t+

O

t Pers. 20X

it≤

100000

Y

it Pers. 21B

iT=

0

Pers. 22I

it, B

it ,O

t ,H

t ,F

t ,X

it ,C

t ≥ 0 Pers. 23Y

itbinary

Pers. 24Notasi i = 1, 2, 3, …, N merupakan notasi yang digunakan untuk merepresentasikan jenis produk. Sedangkan, notasi t = 1, 2, 3, …, T merupakan notasi yang digunakan untuk merepresentasikan periode perencanaan kapasitas produksi. Meskipun periode perencanaan kapasitas produksi dimulai dari periode 1,tetapi terdapat periode sebelum periode 1, yaitu periode 0 atau periode awal. Pada periode 0, jumlah Inventory dan

Backorder untuk semua jenis produk adalah 0. Selain itu, jumlah pekerja pada periode 0 atau awal adalah 0.

Persamaan 12 merupakan fungsi tujuan yang menghitung total biaya yang terlibat dalam perencanaan kapasitas produksi. Biaya-biaya tersebut adalah Biaya-biaya Inventory (

h

iI

it¿

, biaya Backorder (j

iB

it ), biayasetup produksi (

c

iY

it ), biaya hiring (l H

it¿

dan biaya layoff (f F

t ), serta biaya pekerja yang bekerja pada regular time (r C

tR

t¿

dan biaya overtime (o O

t ). Total biaya kapasitas produksi didapat melalui penjumlahan dari masing-masing biaya yang terlibat untuk jenis produk sebanyakN

jenis produk dari periode awal hingga periode

T

. Persamaan 13 menjamin bahwa tidak ada inventory untuk semua jenis produk pada periode awal atau periode 0. Dengan kata lain, jumlah inventory untuk semua jenis produk pada periode 0 (I

i0 ) adalah 0. Hal yangsama juga berlaku untuk jumlah pekerja pada periode awal atau periode 0. Oleh karena itu persamaan 14 menjamin bahwa jumlah pekerja pada periode awal atau periode 0 (

C

0 ) adalah 0.Persamaan 15 merupakan fungsi kendala untuk jumlah pekerja yang diperlukan untuk perencanaan kapasitas produksi. Fungsi kendala tersebut menjamin bahwa kapasitas pekerja pada periode tersebut (

C

t )merupakan hasil penjumlahan dari kapasitas pekerja pada periode sebelumnya (

C

t−1 )dengan jumlah pekerja yang direkrut pada periode sebelumnya (

H

t ) dikurangidengan jumlah pekerja yang dipecat pada periode tersebut (

F

t ). Persamaan 16 menjamin bahwa akan terdapat Inventory atauBackorder di akhir suatu periode. Demand (

d

it ) pada periode sekarang dan Backorderpada periode sebelumnya (

B

i(t−1) )dipenuhi dengan jumlah produksi pada periode sekarang (

X

it ) dan Inventory yang tersediapada periode sebelumnya (

I

i(t−1) ).Inventory pada periode sebelumnya dapat terjadi karena jumlah produksi dan Inventory

yang ada melebihi jumlah demand dan

Backorder yang perlu dipenuhi. Sebaliknya,

Backorder pada periode sebelumnya dapat terjadi karena jumlah produksi dan Inventory

yang ada kurang dari jumlah demand dan

Backorder yang perlu dipenuhi. Jika persamaan pada ruas kanan menghasilkan nilai positif, maka akan terdapat holding cost

untuk Inventory (

h

i ). Sebaliknya jika persamaan pada ruas kanan menghasilkan nilai negatif, maka akan terdapat Backorder cost untuk setiap jumlah permintaan yang tidak terpenuhi (j

i ).Persamaan 17 menjamin bahwa jumlah

inventory untuk setiap jenis produk pada setiap periode (

I

it ) tidak boleh melebihi kapasitasmaksimal dari jumlah inventory yang telah ditetapkan (

I

max ). Persamaan 17merupakan fungsi kendala yang bertujuan agar

demand pada periode sekarang (

d

it ) tidakhanya akan dipenuhi dari jumlah inventory

yang tersedia, sehingga biaya produksi hanya akan dibebankan pada biaya inventory (

h

i ). Hal yang sama juga berlaku pada jumlahbackorder dan jumlah pekerja yang ada. Oleh karena itu, persamaan 18 menjamin bahwa jumlah backorder yang harus dipenuhi untuk setiap produk pada setiap periode (

B

it ) tidak boleh melebihi kapasitas maksimalbackorder yang telah ditetapkan (

B

max ).Persamaan 19 menjamin bahwa jumlah pekerja pada suatu periode (

C

t ) tidak19 juga berfungsi agar biaya overtime (

o O

t ) dapat termasuk dalam total biaya produksi.Persamaan 20 menjamin bahwa total

regular time (

R

tC

t )dan overtime (O

t ) yang telah ditetapkan harus dapat melebihi atau sama dengan lead time yang tersedia untuk memproduksi seluruh jenis produk padasetiap periode (

∑

i=1 N

X

ita

i ). Fungsi Kendalatersebut bertujuan agar total regular time (

R

tC

t ) dan overtime (O

t ) yang telah direncanakan cukup untuk memenuhikebutuhan jumlah produksi. Dengan demikian, jumlah produksi tersebut dapat digunakan untuk memenuhi kebutuhan demand pada periode tersebut (

d

it ). Persamaan 21 menjamin bahwa untuk setiap jumlah produksi yang terjadi pada setiap periode (X

it ) akan terdapat setup produksi (Y

it ) pada periode tersebut juga. Sebagai contoh, jika jumlah produksi produk i pada periode t (X

it )bernilai 382, maka harus terdapat setup

produksi untuk memenuhi jumlah produksi tersebut (

Y

it=1

) jika persamaan 21 ingin terpenuhi. Jika nilaiX

it sama dengan 0, maka tidak perlu ada setup produksi atau dengan kata lain nilaiY

it sama dengan 0. Persamaan 22 menjamin bahwa seluruhbackorder dari semua jenis produk pada akhir periode sama dengan 0. Dengan demikian, persamaan 22 juga memastikan bahwa

demand dari seluruh produk pada tiap periode terpenuhi dengan memenuhi backorder yang mungkin terjadi pada periode akhir

perencanaan.

Model deterministik kapasitas produksi yang telah dikembangkan akan menjadi dasar dalam mengembangkan model probabilistik kapasitas produksi. Model probabilistik kapasitas produksi adalah model yang

mempertimbangkan faktor ketidakpastian yang terlibat dalam perencanaan kapasitas

produksi.

Model Probabilistik Kapasitas Produksi Ketidakpastian pada lead time proses produksi akan menyebabkan kelebihan persediaan (Inventory) atau kekurangan persediaan (Backorder). Kelebihan atau kekurangan persediaan yang terjadi tentunya

akan menghasilkan biaya tambahan dalam biaya perencanaan kapasitas produksi. Biaya tambahan tersebut tentunya perlu

diperhitungkan dalam model optimasi tangguh yang dikembangkan. Biaya tambahan tersebut terjadi karena lead time proses produksi memiliki skenario berbeda yang menyebabkan nilai lead time proses produksi yang berbeda-beda.

Dalam model probabilistik, penambahan skenario pada parameter ketidakpastian dilakukan dengan menambah notasi atau indeks skenario pada parameter tersebut. Dalam kasus ini, parameter ketidakpastian yang dimaksud adalah lead time proses produksi atau

a

i . Penambahan notasi skenario pada parameter lead time proses produksi membuat lambang parameter lead time proses produksi menjadia

is di mana

s

merepresentasikan skenario. Dengan demikian, nilai dari parameter lead time proses produksi akan berbeda-beda tergantung dari skenario yang diterapkan. Penambahan notasi skenario pada pada lead time proses produksi memiliki pengaruh pada variabel keputusan tertentu. Seperti yang telah dijelaskan pada paragraf sebelumnya bahwa ketidakpastian pada lead time proses produksi akan menyebabkan kondisi kelebihan persediaan (inventory) atau kekurangan persediaan (backorder). Oleh karena itu, dalam kasus kali ini, variabel keputusan yang dipengaruhi oleh penambahan notasi skenario pada parameterlead time proses produksi adalah variabel jumlah inventory (

I

it )dan jumlahbackorder (

B

it ). Penambahan notasi skenario juga dilakukan pada variabel jumlahinventory (

I

it )dan jumlah backorder (B

it ). Dengan demikian, notasi dari variabel jumlah inventory dan jumlah backorderberturut-turutmenjadi

I

its danB

its .Penambahan notasi skenario pada parameter lead time proses produksi juga mempengaruhi pada variabel jumlah produksi (

dibutuhkan. Dalam kondisi optimal, waktu proses produksi yang dibutuhkan akan sebanding dengan jumlah produksi yang dihasilkan. Dengan kata lain, semakin banyak jumlah produksi yang diperlukan, semakin banyak pula waktu proses produksi yang dibutuhkan untuk menghasilkan jumlah produksi tersebut. Oleh karena itu, penambahan notasi skenario juga perlu dilakukan pada variabel jumlah produksi (

X

it ), sehingga notasi jumlah produksi berubah menjadiX

its . Selain penambahannotasi skenario pada parameter dan variabel keputusan tertentu, modifikasi selanjutnya yang perlu dilakukan untuk menyusun model probabilistik adalah penambahan parameter peluang terjadinya skenario yang

bersangkutan pada fungsi tujuan.

Pendeklarasian variabel keputusan, parameter, dan indeks yang dibutuhkan dalam

mengembangkan model probabilistik kapasitas produksi adalah sebagai berikut:

Variabel Keputusan Independen:

C

t : jumlah pekerja pada periode t (orang)X

its

: Jumlah produk i yang dihasilkan pada periode t akibat skenario s (unit)

Variabel Keputusan Dependen:

I

it s: Jumlah Inventory dari produk i pada periode t akibat skenario s (unit)

´

I

it : Rata-rata inventory terbobotB

its

: Jumlah backorder dari produk i pada periode t akibat skenario s (unit)

´

B

it : Rata-rata backorder terbobotH

t : jumlah pekerja yang direkrutpada periode t (orang)

F

t : jumlah pekerja yang dipecat padaperiode t (orang)

O

t : waktu kerja overtime yang digunakan pada periode t (jam)Y

it :{

0

pada periode t (jam/orang)h

i : biaya inventory untuk produk i per: lead time proses produksi produk i pada skenario s (jam)

p

s : peluang terjadi skenario sr

: biaya pegawai regular untuk produk i per periode (Rp/jam)o

: biaya overtime untuk produk iper periode (Rp/jam)l

: biaya merekrut satu pekerja (Rp/orang)f

: biaya memecat satu pekerja (Rp/orang)d

it : demand produk i pada periode t (unit)I

max : kapasitas inventory maksimum yang diperbolehkan tiap periode (unit)B

max : kapasitas backordermaksimum yang diperbolehkan tiap periode (unit)

C

max : kapasitas pekerja maksimum yang diperbolehkan tiap periode (unit)Indeks:

N

: jumlah jenis produkI

it s−

B

its

= ´

I

i(t−1)+

X

it s−

d

it− ´

B

i(t−1) Pers. 32I

it s≤ I

max Pers. 33Bit

s≤ Bmax

Pers. 34C

t≤ C

max Pers. 35∑

i=1 N

X

it sa

i s≤ R

tC

t+

O

t Pers. 36X

its≤

100000

Y

it Pers. 37B

it s=

0

Pers. 38I

it, B

it ,O

t ,H

t ,F

t ,X

it ,C

t ≥ 0 Pers. 39Y

itbinary

Pers. 40Pada model probabilistik kapasitas

produksi, terdapat notasi baru yang dilibatkan, yaitu skenario. Notasi s = 1, 2, 3, …, S

merupakan notasi yang digunakan untuk merepresentasikan skenario yang mungkin terjadi pada parameter lead time proses produksi. Jumlah skenario yang terjadi (S) pada model probabilistik kapasitas produksi adalah

SK

I . Dengan kata lain, jumlahskenario yang terjadi adalah 32 = 9. Sembilan

skenario yang terjadi tersebut merupakan jumlah skenario yang terjadi pada satu periode. Perhitungan dengan contoh kasus sederhana untuk verifikasi model probabilistik kapasitas produksi akan menggunakan jumlah skenario sebanyak 9 skenario. Setelah

memastikan jumlah skenario yang akan digunakan untuk perhitungan, notasi skenario tersebut ditambahkan pada parameter ketidakpastian yang terlibat dalam

perencanaan kapasitas produksi dan variabel-variabel keputusan yang nilainya dipengaruhi oleh skenario dari parameter ketidakpastian. Dengan demikian, notasi skenario

ditambahkan pada parameter lead time proses produksi (

ai

s ), variabel jumlah inventory (I

its ), jumlah backorder (B

its ), dan jumlahproduksi yang dihasilkan (

X

its ). Pada fungsitujuan, terdapat parameter peluang terjadinya skenario (

p

s ) yang dikalikan padamasing-masing biaya yang terlibat pada perencanaan kapasitas produksi. Hal ini dikarenakan skenario yang terjadi pada parameter lead time proses produksi bukan merupakan sesuatu yang pasti terjadi. Oleh karena itu, segala biaya yang dihasilkan akibat dari skenario tersebut bukan merupakan sesuatu yang pasti atau deterministik, sehingga

dibutuhkan kemungkinan terjadinya skenario dari parameter tersebut direpresentasikan dalam bentuk peluang (

p

s ).Seperti yang telah dijelaskan pada paragraf sebelumnya, penambahan notasi skenario pada suatu parameter dan variabel keputusan akan berakibat pada parameter dan variabel keputusan memiliki nilai yang bervariasi tergantung dari skenario tersebut. Dalam penelitian kali ini, variasi nilai yang dapat dihasilkan sebanyak 6561 variasi. Jumlah skenario tersebut tentunya sangat banyak dan perhitungan yang perlu dilakukan untuk masing-masing skenario tersebut akan banyak dan sulit dilakukan. Untuk memudahkan perhitungan terhadap skenario tersebut, digunakan pendekatan rata-rata terbobot terhadap variabel keputusan yang nilainya dipengaruhi oleh parameter ketidakpastian yang terlibat dalam perencanaan kapasitas produksi. Dalam hal ini, variabel tersebut adalah inventory (

I

its )dan backorder (B

its ). Tujuan digunakan pendekatanrata-rata terbobot adalah untuk memudahkan perhitungan terhadap variabel inventory (

I

its )dan backorder (B

its ) adalah untukmencegah pengembangan atau penambahan jumlah skenario yang dapat terjadi pada variabel inventory (

I

its )dan backorder (B

its ) seperti yang ditunjukkan oleh ilustrasi

pada gambar III.4. Penggunaan pendekatan rata-rata terbobot dilakukan dengan

menambah fungsi kendala pada model probabilistik kapasitas produksi. Fungsi kendala yang dimaksud adalah persamaan 30 dan persamaan 31.

Persamaan 30 dan 31 menjamin bahwa semua nilai inventory dan backorder yang dihasilkan akibat dari skenario parameter ketidakpastian akan dirata-rata, sehingga jumlah nilai inventory atau backorder yang dibutuhkan untuk periode sebelumnya sebanyak satu buah nilai. Pertama-tama, masing-masing nilai dari variabel inventory (

I

its )atau backorder (B

its ) yangpenggunaan rata-rata terbobot terhadap variabel inventory (

I

its )dan backorder (

B

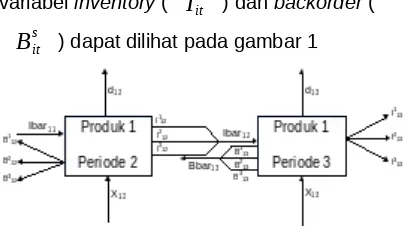

its ) dapat dilihat pada gambar 1Gambar 1. Ilustrasi penggunaan rata-rata terbobot pada perencanaan kapasitas produksi.

Ibar dan Bbar pada gambar 1 merupakan rata-rata terbobot dari nilai inventory dan backorder

yang dihasilkan berdasarkan skenario-skenario yang mungkin terjadi akibat dari parameter ketidakpastian yang terlibat.

Dengan adanya variabel rata-rata inventory

terbobot (

I

´

it ) dan rata-rata backorderterbobot (

B

´

it ) yang dihasilkan daripersamaan 30 persamaan 31, maka perhitungan jumlah inventory dan backorder

pun akan berbeda. Perhitungan jumlah

inventory dan backorder yang melibatkan variabel rata-rata inventory terbobot (

I

´

it )dan rata-rata backorder terbobot (

B

´

it )dapat digunakan dengan persamaan 32. Persamaan 32 merupakan fungsi kendala yang berfungsi untuk memastikan bahwa akan terdapat inventory atau backorder pada akhir periode tertentu. Perbedaan dari fungsi kendala tersebut terdapat pada ruas kanan dari persamaan 32 di mana variabel yang terlibat dalam perhitungan jumlah inventory

atau backorder adalah rata-rata inventory

terbobot (

I

´

it ) dan rata-rata backorderterbobot (

B

´

it ). Persamaan 32 hanyaberlaku pada periode 2 hingga periode akhir. Hal ini dikarenakan skenario nilai variabel

inventory dan backorder pada periode 2 dihasilkan melalui proses produksi pada periode 1. Oleh karena itu, perhitungan jumlah

inventory dan backorder pada awal periode 1 menggunakan persamaan 29 yang belum melibatkan skenario akibat dari parameter ketidakpastian. Setelah model probabilisitik kapasitas produksi disusun, model tersebut kemudian diubah ke dalam Bahasa

pemrograman AMPL untuk diuji coba dengan contoh kasus sederhana.

Pengujian Ketangguhan Model

Pengujian terhadap model probabilistik kapasitas produksi perlu dilakukan dengan menggunakan contoh kasus sederhana. Contoh kasus sederhana yang telah dibuat digunakan untuk menguji ketangguhan dari model probabilistik kapasitas produksi yang telah disusun. Melalui pengujian yang telah dilakukan, dapat ditentukan apakah model optimasi perencanaan kapasitas produksi yang telah dibuat tangguh atau sensitif terhadap faktor ketidakpastian dalam perencanaan kapasitas produksi.

Terdapat 2 tahap dalam proses pengujian terhadap model optimasi yang telah dibuat. Tahap pertama adalah proses pengujian terhadap model probabilistik kapasitas produksi. Tahap kedua adalah proses pengujian yang dilakukan dengan model deterministik kapasitas produksi. Pada tahap pertama, parameter lead time proses produksi (

a

is ) merupakan elemen yang perlu

diperhatikan karena parameter lead time

proses produksi merupakan faktor

ketidakpastian dalam perencanaan kapasitas produksi kali ini. Oleh karena itu, seperti yang telah dijelaskan sebelumnya parameter lead time proses produksi (

a

is ) memilikiskenario-skenario di mana nilai dari parameter

lead time proses produksi dapat berbeda-beda tergantung dari skenario yang terjadi. Dalam kasus ini, skenario-skenario yang terjadi pada

lead time proses produksi adalah skenario di mana nilai lead time proses produksi minimal,

lead time proses produksi normal, dan lead time proses produksi maksimum.

Pada contoh kasus kali ini, terdapat 2 jenis variasi produk dan masing-masing produk memiliki lead time proses produksi yang berbeda satu sama lain. Produk 1 memiliki

lead time proses produksi (

a

is ) yangmengikuti distribusi normal dengan rata-rata 4 jam dan standar deviasi 2 jam. Dengan demikian, nilai parameter lead time proses produksi dari produk 1 adalah sebagai berikut: 1. Pada skenario normal 4 jam

2. Pada skenario minimum 4-2 = 2 jam 3. Pada skenario maksimum 4+2 = 6 jam Produk 2 memiliki lead time proses produksi (

a

is ) yang mengikuti distribusi normal

time proses produksi dari produk 2 adalah sebagai berikut:

1. Pada skenario normal 6 jam

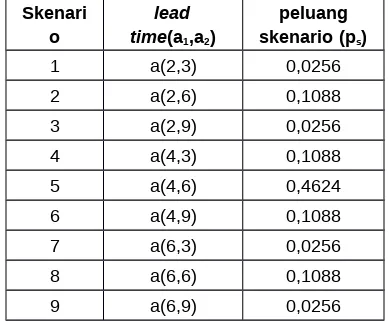

2. Pada skenario minimum 6-3 = 3 jam 3. Pada skenario maksimum 6+3 = 9 jam Tabel 1 menunjukkan seluruh skenario dan nilai dari parameter lead time proses produksi berdasarkan skenario yang diterapkan.

Tabel 1. Nilai dan Peluang lead time proses produksi berdasarkan Skenario

Skenari o

lead time(a1,a2)

peluang skenario (ps)

1 a(2,3) 0,0256

2 a(2,6) 0,1088

3 a(2,9) 0,0256

4 a(4,3) 0,1088

5 a(4,6) 0,4624

6 a(4,9) 0,1088

7 a(6,3) 0,0256

8 a(6,6) 0,1088

9 a(6,9) 0,0256

Karena terdapat 3 skenario yang mungkin terjadi pada 2 jenis variasi produk, maka jumlah skenario yang terjadi dalam satu periode adalah 32 = 9 skenario. Pada contoh

kasus kali ini terdapat 4 periode perencanaan kapasitas produksi. Oleh karena itu, total skenario yang terdapat perencanaan kapasitas produksi pada kasus ini adalah 94 = 6561

skenario. Jumlah skenario tersebut tentunya sangat banyak, sehingga perhitungan yang perlu dilakukan untuk semua skenario tersebut sulit dilakukan. Oleh karena itu untuk

memudahkan perhitungan, digunakan pendekatan rata-rata terbobot pada model perencanaan kapasitas produksi seperti yang telah dijelaskan pada paragraf sebelumnya.

Suatu skenario pada parameter lead time

proses produksi tidak terjadi secara pasti atau deterministik. Akan tetapi, skenario-skenario tersebut dapat terjadi dengan peluang atau kemungkinan tertentu. Peluang terjadinya skenario di mana nilai parameter lead time

proses produksi minimum atau maksimum adalah 0,16. Peluang terjadinya skenario di mana nilai parameter lead time proses produksi normal adalah 0,68. Pada contoh kasus kali ini, terdapat 2 jenis variasi produk yang memiliki peluang kemunculan skenario tersendiri tergantung skenario yang terjadi. Perhitungan peluang untuk 2 jenis produk dilakukan dengan mengalikan 2 nilai peluang

tersebut. Sebagai contoh, produk 1 memiliki nilai lead time proses produksi minimum dengan peluang 0,16. Sedangkan, produk 2 memiliki nilai lead time proses produksi normal dengan peluang 0,68. Dengan demikian, peluang terjadinya skenario dengan 2 produk tersebut adalah 0,16 x 0,68 = 0,1088.

Parameter-parameter yang telah dideklarasi tersebut kemudian akan dihitung untuk menemukan solusi optimal dari kapasitas produksi. Gambar 2 menunjukkan bahasa pemrograman dari model probabilistik kapasitas produksi yang berguna untuk menemukan solusi optimal dari kapasitas produksi.

Gambar 2. Bahasa Pemrograman untuk Model Probabilistik Kapasitas Produksi

Selain parameter lead time proses produksi dan peluang terjadinya skenario, terdapat parameter-parameter lain yang juga dibutuhkan dalam perhitungan model probabilistik kapasitas produksi. Parameter-parameter tersebut antara lain sebagai berikut:

Tabel 2. Data Demand untuk Perhitungan Contoh Kasus

1 2

1 123 322

2 232 438

3 203 316

4 225 325

Tabel 2 merupakan data demand dari semua jenis produk pada setiap periode. Selain data

demand, data-data lain yang perlu diketahui untuk perhitungan contoh kasus antara lain sebagai berikut:

1. Biaya inventory untuk produk 1 dan 2 berturut-turut adalah 3 dan 2

2. Biaya backorder untuk produk 1 dan 2 berturut-turut adalah 4 dan 5

3. Lead time proses produksi untuk produk 1 dan 2 berturut-turut adalah 2 dan 3

4. Biaya merekrut pekerja adalah 4 5. Biaya memecat pekerja adalah 6

produk

6. Biaya pekerja pada waktu kerja regular

adalah 6

7. Biaya overtime adalah 8 per jam

8. Kapasitas inventory maksimum adalah 200 9. Kapasitas backorder maksimum adalah 100 10.Kapasitas pekerja maksimum adalah 300 11.Biaya setup produksi untuk produk 1 dan 2

berturut-turut adalah 100 dan 200 12.Waktu kerja regular yang tersedia pada

peride 1, 2, 3, dan 4 berturut-turut adalah 8, 7, 7, dan 8.

Seluruh parameter tersebut dibutuhkan dalam menemukan solusi optimal dari masalah model optimasi perencanaan kapasitas produksi. Selain parameter, dibutuhkan suatu bahasa pemrograman yang berguna untuk

menemukan solusi optimal dari model probabilistik kapasitas produksi tersebut. Selain itu, juga dibutuhkan solver bernama

cplex dalam menemukan solusi optimal dari model probabilistik kapasitas produksi kali ini. Hal ini dikarenakan nilai variabel-variabel keputusan yang dihasilkan adalah bilangan

integer atau bilangan bulat. Gambar 3 menunjukkan bahasa pemrograman yang berguna untuk menemukan solusi optimal dari model probabilistik kapasitas produksi.

Gambar 3. Bahasa Pemrograman untuk Menemukan Solusi Optimal Model Probabilistik

Kapasitas Produksi

Bahasa pemrograman pada gambar 3 meliputi biaya optimal yang dihasilkan dan nilai dari seluruh variabel keputusan yang diperlukan untuk mencapai biaya optimal tersebut. Output

yang dihasilkan dari perhitungan yang dilakukan oleh software AMPL dapat dilihat pada lampiran B. Perhitungan tahap 1 telah selesai setelah mendapatkan solusi optimal dari model probabilistik kapasitas produksi.

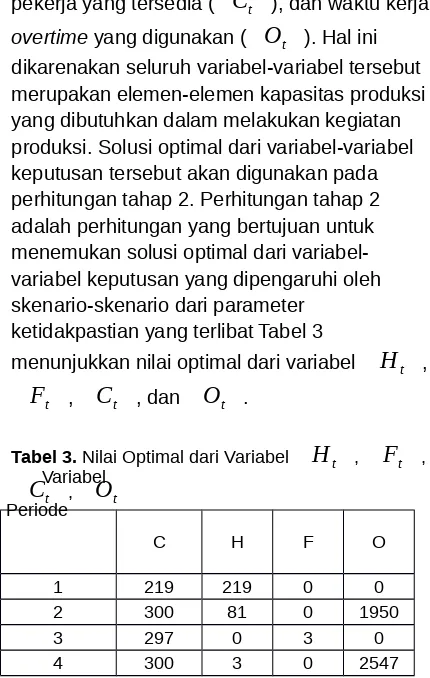

Solusi Contoh Kasus dan Performansi Aktual

Tujuan dari perhitungan tahap 1 adalah menemukan solusi optimal dari variabel-variabel keputusan yang tidak dipengaruhi dari parameter lead time proses produksi (

a

is ).Variabel-variabel keputusan yang dimaksud adalah jumlah pekerja yang direkrut (

H

t ),jumlah pekerja yang dipecat (

F

t ), jumlahpekerja yang tersedia (

C

t ), dan waktu kerjaovertime yang digunakan (

O

t ). Hal ini dikarenakan seluruh variabel-variabel tersebut merupakan elemen-elemen kapasitas produksi yang dibutuhkan dalam melakukan kegiatan produksi. Solusi optimal dari variabel-variabel keputusan tersebut akan digunakan pada perhitungan tahap 2. Perhitungan tahap 2 adalah perhitungan yang bertujuan untuk menemukan solusi optimal dari variabel-variabel keputusan yang dipengaruhi oleh skenario-skenario dari parameterketidakpastian yang terlibat Tabel 3

menunjukkan nilai optimal dari variabel

H

t ,F

t ,C

t , danO

t .Tabel 3. Nilai Optimal dari Variabel

H

t ,F

t ,C

t ,O

tC H F O

1 219 219 0 0

2 300 81 0 1950

3 297 0 3 0

4 300 3 0 2547

Model probabilistik kapasitas produksi telah mempertimbangkan seluruh skenario yang mungkin terjadi pada parameter lead time

proses produksi (

a

is ). Dalam kasus ini,

terdapat 3 skenario dari parameter lead time

proses produksi (

a

is ) yang merupakan

pendekatan yang dapat mewakili seluruh skenario yang dapat terjadi pada parameter

lead time proses produksi (

a

is ). Solusi

optimal dari variabel

H

t ,F

t ,C

t ,dan

O

t pada tabel III.3 merupakan solusiyang diasumsikan dapat menghasilkan jumlah produksi (

X

its ) dengan seluruh skenario

lead time proses produksi (

a

is ) yangmungkin terjadi. Selain itu, solusi optimal pada tabel 3 juga merupakan solusi yang

menghasilkan biaya optimal atau biaya minimum dalam perencanaan kapasitas produksi. Solusi optimal pada tabel 3 akan digunakan pada perhitungan tahap 2 dalam menguji ketangguhan model optimasi yang telah dibuat.

Pada perhitungan tahap 2, solusi optimal dari variabel keputusan pada tabel III.3 akan digunakan sebagai parameter dalam pengujian

Variabel

ketangguhan dari model optimasi yang telah disusun. Perhitungan pada tahap 2 juga akan menggunakan model deterministik kapasitas produksi dalam pengujian ketangguhan dari model optimasi yang telah disusun. Pada perhitungan ini, nilai parameter lead time

proses produksi merupakan serangkaian skenario di mana masing-masing skenario tersebut mengandung bilangan acak sebagai nilai dari parameter lead time proses produksi (

a

i ). Bilangan acak untuk nilai parameterlead time proses produksi (

a

i ) dihasilkan dengan menggunakan rumus pembangkit bilangan acak (random number generator) pada excel. Bilangan acak yang dihasilkan untuk lead time proses produksi (a

i ) produk 1 mengikuti distribusi normal dengan rata-rata 4 jam dan standar deviasi 2 jam. Sedangkan, bilangan acak yang dihasilkan untuk lead time proses produksi (a

i )produk 2 mengikuti distribusi normal dengan rata-rata 6 jam dan standar deviasi 3 jam. Bilangan-bilangan acak yang merupakan parameter lead time proses produksi (

a

i ) tersebut merupakan gambaran akanketidakpastian dari parameter lead time proses produksi (

a

i ) pada kehidupan nyata.Bilangan-bilangan acak yang berbeda-beda tersebut dapat menghasilkan total biaya kapasitas produksi yang berbeda-beda pula.

Seperti pada perhitungan sebelumnya pada tahap 1, perhitungan pada tahap 2 kali ini juga membutuhkan bahasa pemrograman untuk pendeklarasian nilai parameter. Pada perhitungan kali ini, variabel pada tabel 3 menjadi parameter tambahan dalam perhitungan tahap 2 kali ini. Pada contoh kasus kali ini, terdapat 30 skenario bilangan acak yang menjadi parameter lead time proses produksi (

a

i ). Dengan demikian, terdapat 30 perhitungan yang perlu dilakukan pada pengujian ketangguhan model optimasi.Pada perhitungan tahap 2 kali ini, terdapat beberapa perbedaan pada model deterministik awal karena jumlah parameter bertambah dan variabel keputusan berkurang. Variabel-variabel keputusan pada perhitungan tahap 2 adalah jumlah inventory (

I

it ), jumlahbackorder (

B

it ), jumlah produksi (X

it ),dan kebutuhan setup produksi (

Y

it ). Hal inidikarenakan variabel

I

it ,B

it , danX

it merupakan variabel yang dipengaruhi oleh parameter lead time proses produksi (a

i ), sehingga perubahan nilai lead timeproses produksi (

a

i ) dapat merubah nilaivariabel

I

it ,B

it , danX

it pula.Variabel kebutuhan setup produksi (

Y

it )tidak dipengaruhi secara langsung oleh parameter lead time proses produksi (

a

i ),tetapi variabel tersebut dipengaruhi oleh variabel jumlah produksi (

X

it ). Hal ini berakibat pada nilai variabel kebutuhan setupproduksi (

Y

it ) yang berubah tergantung dari nilai variabel jumlah produksi (X

it ).Setelah membuat bahasa pemrograman model matematis untuk pengujian ketangguhan model. Model matematis tersebut kemudian dipecahkan untuk menemukan solusi optimal.

Pada perhitungan kali ini, terdapat 30 skenario yang perlu diperhitungkan. Dengan demikian, terdapat 30 total biaya yang berbeda karena pengaruh dari parameter lead time

proses produksi (

a

i ) terhadap variabel jumlah produksi (X

it ), jumlah inventory (I

it ), dan jumlah backorder (B

it ). Hal ini juga menyebabkan nilai solusi optimal yang berbeda pula untuk variabel-variabel umlah produksi (X

it ), jumlah inventory (I

it ),dan jumlah backorder (

B

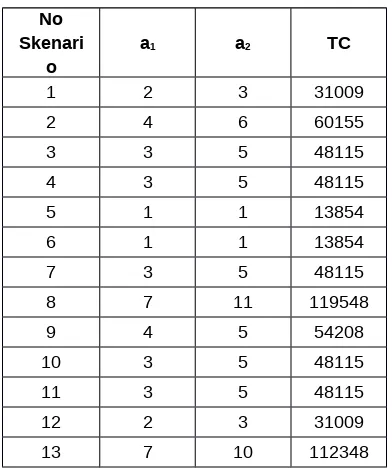

it ). Tabel 4menunjukkan seluruh skenario dengan biaya total yang dihasilkan dari skenario tersebut.

Tabel 4. Biaya Total yang Dihasilkan dari Berbagai Skenario

No Skenari

o

a1 a2 TC

1 2 3 31009

2 4 6 60155

3 3 5 48115

4 3 5 48115

5 1 1 13854

6 1 1 13854

7 3 5 48115

8 7 11 119548

9 4 5 54208

10 3 5 48115

11 3 5 48115

12 2 3 31009

14 2 3 31009

15 3 5 48115

16 1 1 13854

17 1 1 13854

18 6 9 97284

19 5 8 82220

20 5 8 82220

21 4 6 60115

22 2 3 31009

23 7 11 119548

24 3 5 48115

25 4 6 60115

26 7 10 112348

27 4 5 54208

28 3 5 48115

Tabel 4. Biaya Total yang Dihasilkan dari Berbagai Skenario (lanjutan)

29 5 8 82220

30 2 3 31009

Pada tabel 4, a1 merupakan lead time proses

produksi untuk produk 1. Sedangkan, a2

merupakan lead time proses produksi untuk produk 2 dan TC merupakan biaya total yang dihasilkan sebagai akibat dari nilai a1 dan a2. Selain biaya total, perhitungan dari 30 skenario yang berbeda juga menghasilkan solusi optimal dari variabel jumlah inventory (

I

it ), jumlah backorder (B

it ), jumlah produksi (X

it ), dan kebutuhan setup produksi (Y

it ).Setelah mendapatkan biaya total yang merupakan hasil dari performansi aktual, biaya total tersebut kemudian diplot, sehingga dapat diketahui distribusi apa yang diikuti oleh data biaya total yang telah dihasilkan. Langkah pertama dalam pembentukan plot dari data biaya total adalah menentukan jumlah kelas data yang diperlukan. Penentuan jumlah kelas data dapat dilakukan dengan persamaan di bawah ini, yaitu:

banyak kelas

=

3,3 log30

+

1

=

5,8745

≈

6

Melalui perhitungan di atas, jumlah kelas data yang diperlukan untuk plot data biaya total adalah sebanyak 6 kelas. Kelas-kelas tersebut terdiri dari beberapa interval biaya total. Data-data biaya total yang telah dihasilkan tersebut kemudian akan dibagi berdasarkan interval yang sesuai dengan data tersebut dan akan dihitung frekuensi dari data yang termasuk ke dalam interval tertentu. Tabel 5 menunjukkan

kelas-kelas interval beserta frekuensi dari data yang termasuk dalam interval tersebut.

Tabel III.5 Interval dan Frekuensi Data dalam Interval

Kelas Interval

Frekuen si

1 0-20000 4

2 20001-40000 5

3 40001-60000 10

4 60001-80000 3

5 80001-100000 4 6 100001-120000 4

Melalui tabel 5, nilai frekuensi tersebut

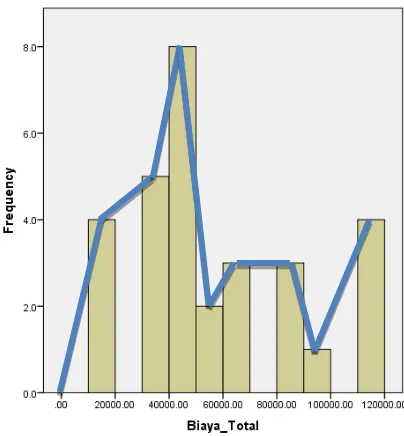

kemudian diplot dalam bentuk histogram untuk mengetahui distribusi dari biaya total yang dihasilkan. Gambar 4 menunjukkan histogram yang dihasilkan dari data-data biaya total terhadap frekuensi data tersebut serta bentuk dari histogram tersebut.

Gambar 4. Histogram dari Data Biaya Total berdasarkan Skenario Bilangan Acak

skenario parameter ketidakpastian yang mungkin terjadi.

Simpulan

Setelah melakukan pengembangan model optimasi tangguh untuk perencanaan kapasitas produksi di lingkungan Make-To-Order, Kesimpulan yang dapat diambil adalah Model optimasi untuk perencanaan kapasitas produksi yang telah disusun memberikan kapasitas produksi yang tangguh atau tidak sensitif terhadap ketidakpastian lead time

pemesanan. Hal ini dapat dilihat dari histogram dari data biaya total yang dihasilkan

berdasarkan skenario dari parameter ketidakpastian menyerupai bentuk distribusi normal. Hal ini berarti solusi optimal kapasitas produksi yang dihasilkan dapat menghasilkan solusi optimal dari model optimasi tangguh dengan nilai yang tidak berbeda jauh dari nilai solusi optimal yang dihasilkan berdasarkan skenario yang mungkin terjadi pada parameter ketidakpastian.

Acuan Referensi

Ben-Tal, A., Goryashko, A., Guslitzer, E. and Nemirovski, A. (2004). Adjustable robust solutions of uncertain linear programs.

Mathematical Programming A, Vol. 99, pp. 351-76.

Bertsimas, D. and Sim, M. (2003). Robust discrete optimization and network flows.

Mathematical Programming B, Vol. 98, pp. 49-71.

Floudas, C.A. and Lin, X. (2004). Continuous-time versus discrete-Continuous-time approaches for scheduling of chemical processes: a review.

Computers & Chemical Engineering, Vol. 28, pp. 2109-29.

Fogarty, F.W., 1991, Production and Inventory Management, 2nd Ed., South-Western Publishing Co.

Morgenstern, O., 1963, On the Accuracy of Economic Observations. Princeton University Press, Princeton, New Jersey. Mulvey, J. M., Vanderbei, R. J., Zenios, S. A.

(1995). Robust Optimization of Large-Scale Systems. Operations Research, Vol 43, No. 2. Diunduh dari

http://www.princeton.edu/~rvdb/tex/robust/R obustOptimization.pdf

Neureuther, D. B. (2004). Aggregate Planning in Make-To Order Environments.

Proceedings of the Second World Conference on POM and 15th Annual

Zhu, J., Gu, X. S., Gu, W. (2011). Robust Optimization Approach for Short-Term Scheduling of Batch Plants under Demand Uncertainty. Kybernetes, 40, lss 5/6, pp. 860-870. Diunduh dari

http://www.emeraldinsight.com/doi/full/10.1 108/03684921111142412

Ucapan Terima Kasih

Penulis ingin mengucapkan terima kasih kepada seluruh pihak yang telah membantu dalam penyusunan jurnal ini, yaitu sebagai berikut:

1. Bapak Dr. Carles Sitompul, S.T., M.T., MIM selaku Kepala Jurusan Teknik Industri, dosen koordinator mata kuliah skripsi, dan pembimbing mata kuliah skripsi yang telah membimbing penulis selama penyusunan skripsi.

2. Bapak Romy Loice, S.T., M.T. dan Ibu Loren Pratiwi, S.T., M.T. selaku dosen penguji siding skripsi yang telah

memberikan saran dan revisi yang perlu dilakukan agar laporan skripsi lebih baik. 3. Bapak Y. M. Kinley Aritonang, Ph.D. dan

Bapak Alfian, S.T., M.T. selaku dosen penguji proposal skripsi yang telah memberikan saran dan revisi yang perlu dilakukan agar laporan skripsi lebih baik. 4. Seluruh dosen-dosen teknik industri yang

telah memberikan pengetahuan yang berguna dalam penyusunan laporan skripsi. 5. Orang tua, koko, adik, dan seluruh keluarga penulis yang telah memberikan dukungan dan membantu dalam penyusunan laporan skripsi.

6. Teman-teman sekampung halaman Ahiap, Anton, Asun, Freddy, Janice, Leon, Kim, Shane, Suryadi, Timmy, Willy yang telah berjuang bersama dan membantu penulis untuk beradaptasi di Unpar dan di

Bandung.

7. Teman-teman kelas D angkatan 2012 yang telah berjuang bersama dalam kehidupan kuliah di Teknik Industri Unpar.

8. Teman-teman sesama mahasiswa bimbingan Pak Carles Dito, Mathias, dan Machiel yang telah membantu penulis dalam penyusunan laporan skripsi. 9. Seluruh civitas akademik Universitas