Informasi Dokumen

- Sekolah: Institut Teknologi Adhi Tama Surabaya

- Mata Pelajaran: Teknik Mesin

- Topik: Laporan Tugas Dan Elemen Mesin

- Tipe: tugas perencanaan

- Kota: Surabaya

Ringkasan Dokumen

I. PENDAHULUAN

Laporan ini disusun sebagai bagian dari Tugas Perencanaan Mesin di Jurusan Teknik Mesin, Fakultas Industri Institut Teknologi Adhi Tama Surabaya. Fokus utama dari tugas ini adalah perencanaan Gearbox, yang merupakan komponen penting dalam mesin. Gearbox harus memiliki konstruksi yang tepat dan memenuhi kriteria tertentu untuk memastikan fungsi optimal, termasuk meredam getaran yang dihasilkan selama operasi. Melalui laporan ini, diharapkan mahasiswa dapat memahami dan menerapkan teori yang telah dipelajari dalam perkuliahan.

1.1. Latar Belakang

Tugas Perencanaan Mesin ini bertujuan untuk meningkatkan kemampuan mahasiswa dalam bidang Teknik Mesin, khususnya dalam merancang komponen mesin seperti Gearbox. Gearbox berfungsi sebagai rumah untuk roda gigi dan harus dirancang dengan akurat agar roda gigi dapat berputar dengan efisien. Selain itu, laporan ini juga bertujuan untuk memenuhi kurikulum S1 Jurusan Teknik Mesin ITATS.

1.2. Maksud dan Tujuan

Maksud dari laporan ini adalah untuk memberikan mahasiswa kesempatan menerapkan teori yang dipelajari, memahami permasalahan dalam perencanaan Gearbox, serta mempersiapkan mereka untuk menjadi anggota masyarakat yang mampu menerapkan dan mengembangkan ilmu pengetahuan dan teknologi. Tujuan lainnya adalah untuk meningkatkan taraf hidup masyarakat melalui penerapan teknologi Gearbox.

1.3. Batasan Masalah

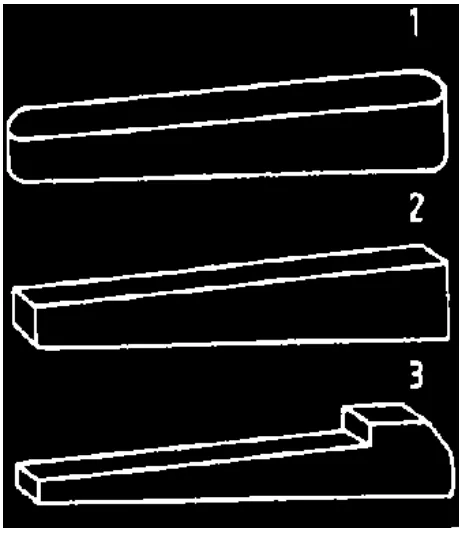

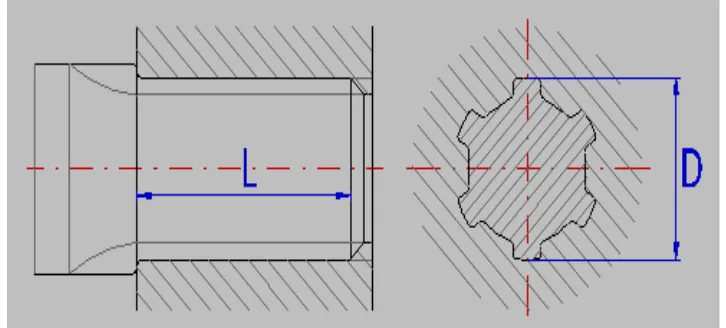

Dalam perencanaan elemen mesin, batasan masalah ditetapkan untuk fokus pada aspek-aspek tertentu dari roda gigi transmisi. Permasalahan yang akan dibahas mencakup perencanaan roda gigi, poros, pasak, bantalan, dan pelumasan. Pembatasan ini penting untuk menjaga fokus dan kedalaman analisis dalam laporan.

1.4. Sistematika Penulisan

Laporan ini disusun dalam beberapa bab yang terstruktur, dimulai dari pendahuluan, dasar teori, mekanisme sistem transmisi, pembahasan sistem transmisi, hingga penutup. Setiap bab berisi sub-bab yang menjelaskan topik-topik spesifik, memberikan gambaran menyeluruh mengenai perencanaan Gearbox dan komponen terkait.

II. DASAR TEORI

Bab ini membahas teori dasar yang berkaitan dengan perencanaan roda gigi dan elemen mesin lainnya. Teori ini meliputi jenis-jenis roda gigi, rumus dasar yang digunakan dalam perencanaan, serta spesifikasi teknis yang diperlukan untuk mendesain komponen mesin yang efisien.

2.1. Roda Gigi

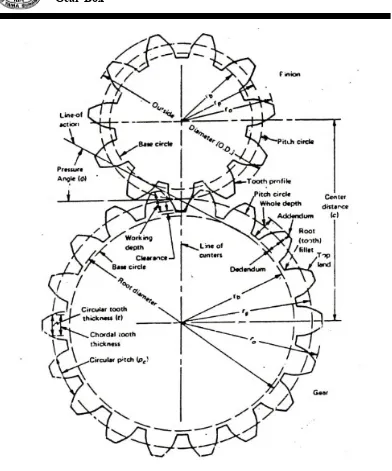

Roda gigi adalah komponen kunci dalam sistem transmisi yang berfungsi untuk memindahkan gerakan putaran dari satu poros ke poros lainnya. Roda gigi dibedakan berdasarkan letak poros dan bentuk jalur gigi. Penggunaan roda gigi sangat menguntungkan karena dapat digunakan pada berbagai kecepatan dan memiliki kemungkinan slip yang kecil. Klasifikasi roda gigi meliputi roda gigi lurus, miring, cacing, kerucut, screw gear, dan hypoid gear.

2.2. Rumus Dasar Roda Gigi

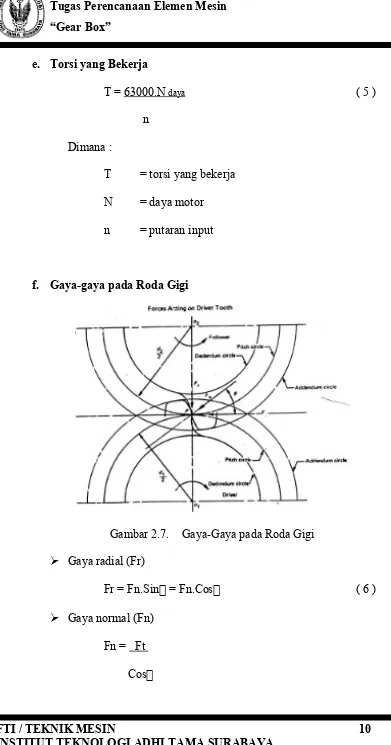

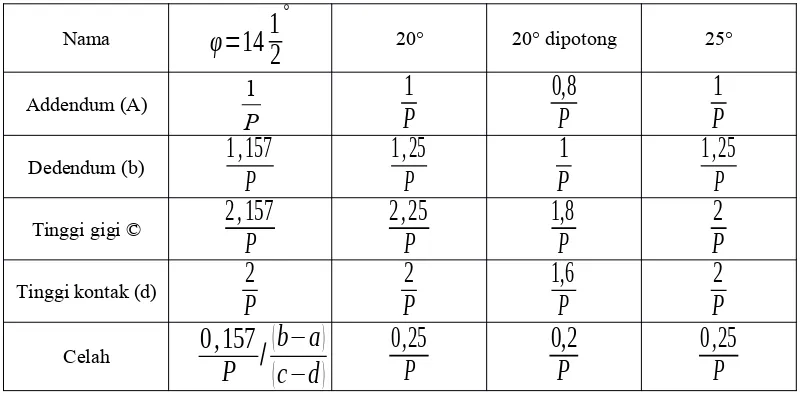

Dalam perencanaan roda gigi, beberapa rumus dasar digunakan untuk menghitung dimensi dan spesifikasi roda gigi. Rumus yang digunakan mencakup diameter pitch circle, perbandingan kecepatan, jarak poros, dan gaya-gaya yang bekerja pada roda gigi. Setiap rumus memiliki parameter yang harus diperhatikan untuk memastikan perencanaan yang akurat dan aman.

III. MEKANISME SISTEM TRANSMISI

Bab ini menjelaskan mekanisme sistem transmisi yang digunakan dalam perencanaan Gearbox. Data input seperti daya motor, putaran input, dan putaran output disajikan untuk mendukung perhitungan desain.

3.1. Input Data

Data yang digunakan dalam perencanaan meliputi daya putaran motor, putaran input, dan putaran output. Asumsi yang diambil dalam perencanaan juga dijelaskan, termasuk jarak poros dan sudut tekan. Data ini menjadi dasar untuk perhitungan lebih lanjut dalam merancang sistem transmisi yang efisien.

3.2. Sket Gear Box

Sketsa Gear Box disajikan untuk memberikan gambaran visual mengenai sistem transmisi yang direncanakan. Penjelasan mengenai simbol-simbol yang digunakan dalam sketsa juga disertakan untuk memudahkan pemahaman tentang komponen-komponen yang terlibat dalam sistem transmisi.

IV. PEMBAHASAN SISTEM TRANSMISI

Pada bab ini, perhitungan perencanaan sistem transmisi dilakukan berdasarkan data yang telah dikumpulkan. Setiap langkah perhitungan dijelaskan secara rinci untuk memastikan transparansi dan akurasi dalam hasil yang diperoleh.

4.1. Perhitungan Roda Gigi

Perhitungan dilakukan untuk menentukan dimensi roda gigi berdasarkan daya motor dan putaran yang diinginkan. Setiap langkah perhitungan seperti perbandingan kecepatan, jumlah roda gigi, dan gaya yang terjadi dijelaskan secara rinci. Hasil perhitungan ini penting untuk memastikan bahwa roda gigi yang dirancang aman dan efisien.

V. PENUTUP

Bab ini menyajikan kesimpulan dari hasil perencanaan sistem transmisi yang telah dilakukan. Saran dan rekomendasi untuk perbaikan di masa depan juga disertakan.

5.1. Kesimpulan

Kesimpulan dari laporan ini menunjukkan bahwa perencanaan elemen mesin, khususnya Gearbox, memerlukan ketelitian dan pertimbangan matang. Pemilihan material dan perhitungan dimensi harus dilakukan dengan hati-hati untuk memastikan keamanan dan efisiensi desain. Semua komponen yang dihitung telah memenuhi syarat yang ditetapkan.

Referensi Dokumen

- Machine Design Theory and Practice ( Deutsman, A.D, Walter J. Michels, Charles E. Wilson )

- Dasar Perencanaan dan Pemilihan Elemen Mesin ( Suga, Kyokatsu )