BAB 2

TINJAUAN PUSTAKA

2.1. Pendahuluan

Kata komposit berasal dari kata “to compose” yang berarti menyusun atau menggabung. Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, dimana sifat mekanik dari material pembentuknya berbeda beda [5], karena bahan komposit merupakan bahan gabungan secara makro, maka bahan komposit dapat didefenisikan sebagai suatu sistem material yang tersusun dari campuran/kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda didalam bentuk dan atau komposisi material yang pada dasarnya tidak dapat dipisahkan [6].

Pada umumnya material komposit terdiri dari dua unsur, yaitu serat (fiber) dan bahan pengikat serat tersebut yang disebut matriks. Fasa matriks adalah material dengan fasa kontinu yang selalu tidak kaku dan lemah. Sedangkan fasa penguat selalu lebih kaku dan kuat, tetapi lebih rapuh. Penggabungan kedua fasa tersebut menghasilkan material yang dapat mendistribusikan beban yang diterima disepanjang penguat, sehingga material menjadi lebih tahan terhadap pengaruh beban tersebut.

Dalam penelitian ini komposit yang akan diteliti adalah komposit polymeric foam.Resin dari jenis polyester tak jenuh dipilih sebagai matriks, sedangkan yang berperan sebagai penguat adalah serat alami yang diperoleh dari serat tandan kosong kelapa sawit (TKKS). Kombinasi ini dicampurkan dengan blowing agent dari jenis polyuretan, serta katalis MEKP yang berfungsi untuk mempercepat terjadinya reaksi pembentukan.

Gambar 2.1. Lokasi perparkiran pada salah satu pusat perkantoran.

Selama ini kita sering menjumpai parking bumper tersebut terbuat dari material komposit semen (concrete) dengan dimensi geometri yang berbeda-beda sehingga belum ada ditemukan standarisasi yang dapat dijadikan rujukan.

Mengenai kekuatan dan daya tahan dari concrete parking-bumper tergantung dari persentase campuran utamanya antara air, pasir dan semen. Sehingga jika persentase campurannya tidak sesuai maka akan berpengaruh terhadap kekuatan dan daya tahannya.

Biasanya parking bumper ini dibuat dengan cara cor langsung di daerah/area parkir secara permanen, sehingga kemungkian besar material ini tidak dapat dipindah-pindahkan jika ada penataan kembali tata letak dan posisi area parkir.

Gambar 2.2. Kenderaan pada saat parkir

2.2. Material Komposit

Material komposit terdiri dari dua bagian utama di antaranya: (1). Matriks, dan (2) Penguat (reinforcement). Materilal komposit ini menghasilkan sebuah material baru dengan sifat-sifat ataupun karakteristiknya yang masih didominasi oleh sifat-sifat material pembentuknya. Sehingga pemilihan jenis material yang tepat dengan menggunakan jenis material komposit disebabkan oleh kekuatan materialnya lebih baik akibat penggabungan antara dua atau lebih material penyusunnya.

Material komposit terbentuk oleh dua jenis fasa, yaitu fasa matriks dan fasa penguat. Fasa matriks adalah material fasa kontinyu yang selalu tidak kaku dan lemah, sedangkan fasa penguat selalu lebih kaku dan kuat, akan tetapi fasa penguat ini lebih rapuh. Penggabungan kedua fasa tersebut menghasilkan material yang dapat mendistribusikan beban yang diterima disepanjang penguat, sehingga material menjadi lebih tahan terhadap pengaruh beban tersebut.

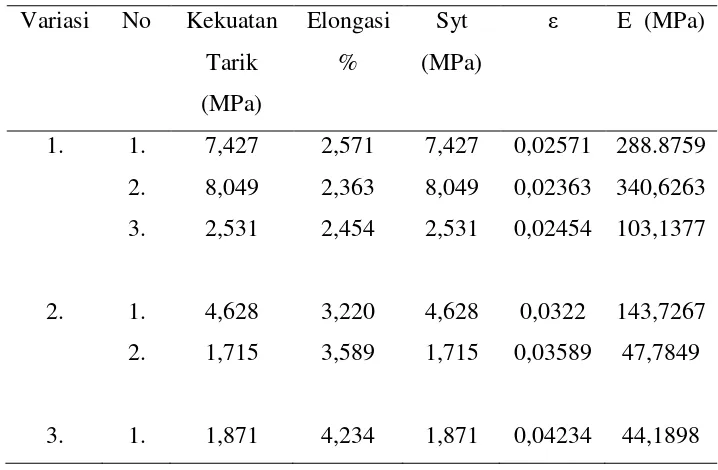

Data penelitian sebelumnya memperoleh hasil dengan beragam komposisi sebagaimana terlihat pada tabel 2.1.

Tabel 2.1. Komposisi berdasarkan variasi komposisi serta berat jenis. Parking bumper

Variasi No Blowing

Pada hasil uji statik tarik dengan berbagai variasi komposisi diperoleh berat jenis yang beragam, seperti ditunjukkan pada tabel 2.1., dan pada hasil pengujian mechanical properties diperlihatkan pada tabel 2.2.

Tabel 2.2. Hasil pengujian mechanical properties. Variasi No Kekuatan

2.2.1. Material Komposit Polymeric Foam.

Material komposit Polymeric Foam terdiri dari polyester resin tak jenuh dan blowing agent. Blowing agent yang digunakan dalam penelitian ini adalah; Polyol dan isocyanate. Sementara untuk mempercepat proses polymerisasi digunakan katalis jenis MEKP.

2.2.1.1. Polyester resin tak jenuh

Polyester resin tak jenuh merupakan polimer kondensat yang terbentuk berdasarkan reaksi antara polyol yang merupakan organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic.

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matriks jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur material yang dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal ini disebabkan molekul yang dimiliki material ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan.

Pada desain struktur dilakukan dengan cara pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Dalam desain struktur ini jenis matriks yang akan digunakan adalah polyester resin tak jenuh dan penguat serat tandan kosong kelapa sawit.

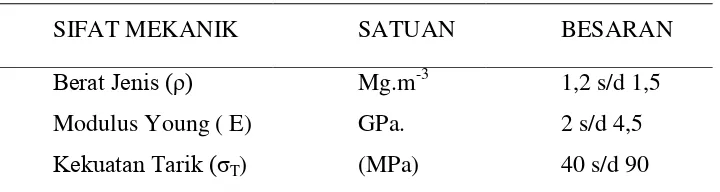

Tabel 2.3. Karakteristik mekanik polyester resin tak jenuh.

SIFAT MEKANIK SATUAN BESARAN

Berat Jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young ( E) GPa. 2 s/d 4,5

Kekuatan Tarik (σT) (MPa) 40 s/d 90

Umumnya material ini digunakan dalam proses pembentukan dengan cara penuangan antara lain perbaikan body kenderaan bermotor, pengisi kayu dan sebagai material perekat. Material ini memiliki sifat perekat dan aus yang baik, dan dapat digunakan untuk memperbaiki dan mengikat secara bersama beberapa jenis material yang berbeda. Material ini memiliki umur pakai yang panjang, kestabilan terhadap sinar Ultraviolet (UV), dan daya tahan yang baik terhadap serapan air. Kekuatan material ini diperoleh ketika dicetak kedalam bentuk komposit, dimana material-material penguat, seperti serat kaca, karbon dan lain-lain, akan meningkatkan sifat mekanik material tersebut sementara ketika dalam keadaan tunggal material ini bersifat rapuh dan kaku.

2.2.1.2. Blowing Agent

Blowing Agent adalah material yang digunakan untuk menghasilkan struktur berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan dalam penelitian ini adalah polyurethane.

Polyurethane adalah suatu jenis polimer yang mengandung jaringan urethane yaitu -NH-CO-O-. polyurethane dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol), yang mengandung group hydroksil dengan pemercepat katalis. Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk ikatan urethane antara dua unit monomer dan menghasilkan dimer urethane. Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas ini yang kemudian

Blowing agent (juga dikenal sebagai 'pneumatogens') atau untuk membuat lubang atau rongga-rongga dalam matriks, telah diklasifikasikan sebagai berikut: blowing agent fisik misalnya CFC (Namun bahan ini merusak ozon, dilarang oleh Protokol Montreal sejak 1987), HCFC (pengganti CFC, namun masih merusak ozon, sehingga masih dilarang), hidrokarbon

(misalnya2

Kimia blowing agent misalnya

cair. Proses polimerisasi gelembung/busa pada blowing agent adalah reversibel dan endotermik, yaitu perlu panas lingkungan. Namun, pada pendinginan blowing agent akan mengembun, yaitu proses reversibel[8].

hydrazine dan nitrogen sebagai bahan dasar (untuk termoplastik elastomer dan busa)baking powder digunakan dalam busa termoplastik). Blowing agent terbentuk dengan reaksi kimia yaitu proses atau polimerisasi bereaksblowing terjadi membentuk senyawa

dengan berat molekul rendah, tambaha

metal foam, seperti terurai untuk membentuk

yang sama. Setelah membentuk senyawa dengan berat molekul rendah tidak akan pernah kembali ke blowing agent asli yaitu reaksi tidak dapat diubah. Penggunaan karbon dioksida cair (CO2) sebagai blowing agent pembantu di busa polyurethane adalah ide yang baik dan diterima

dengan baik. Penanganan cairan ini, yang merupakan gas pada suhu kamar, selalu menjadi salah satu masalah utamanya. Telah dikembangkan suatu proses baru untuk pembuatan busa slabstock fleksibel tanpa menggunakan CFC itu. Proses baru yang revolusioner yang disebut cardio(dari karbon dioksida), telah mampu untuk sepenuhnya menghilangkan penggunaan CFC dan senyawa organik volatil (VOC) dari produksi slabstock busa fleksibel. Hal ini telah dilakukan tanpa mengorbankan sifat fisik busa itu mekanis. Proses cardio juga secara dramatis mengurangi kebutuhan ukuran untuk tanaman berbusa, sehingga memungkinkan semua keuntungan yang berasal dari ruang lantai berkurang dan volume tanaman. Foamers slabstock fleksibel dapat terus memproduksi nilai yang ada busa dengan biaya kimia lebih rendah karena perbedaan harga yang signifikan antara CFC, ABAS, dan karbon dioksida.

antara isocyanate dengan polyol membentuk polyurethane[8]. Reaksinya dapat digambarkan

polyisocyanate dan polyol bereaksi sangat lambat. Setelah reaktan sedikit terkonversi, laju reaksi mulai meningkat karena hasil reaksi mempercepat pembentukan polyurethane (auto catalysis). Agar pembuatan polyurethane terjadi cepat maka perlu digunakan katalis. Katalis yang dapat mempercepat reaksi pembentukan polyurethane adalah katalis basa dan katalis logam. Mekanisme antara katalis logam dan basa yang berbeda memungkinkan penggunaan kedua jenis katalis secara simultan dan sinergis. Katalis basa mengandung gugus amine berfungsi untuk mempercepat reaksi isocyanate, baik terhadap polyol maupun air. Sedangkan katalis logam dapat mempercepat reaksi isocyanate dengan polyol. Surfaktan digunakan untuk mencampurkan komponen-komponen yang tidak saling larut, mengurangi tegangan permukaan pada fase fluida, dan menstabilkan ekspansi bubble

Reaksi kedua adalah reaksi antara air dan isocyanate menghasilkan polyurea dan gas CO dan menghasilkan struktur sel (sel terbuka atau sel tertutup)[8].

2

sebagai chemical blowing agent.polyurethane dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol), yang mengandung group hydroksil dengan pemercepat katalis. Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk ikatan urethane antara dua unit monomer dan menghasilkan dimerurethane. Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2

Salah satu faktor yang penting dalam pembuatan

). Gas ini yang kemudian akan membentuk busa pada material polimer yang terbentuk [9].

lain, atom C adalah electron acceptor dan sebagai electron donor adalah atom oksigen dari polyol, ikatan kedua atom tersebut kemudian menghasilkan

Material yang terbentuk dari campuran blowing agent dan polimer disebut dengan material Polymeric foam. Material Polymeric foam banyak ditemukan sebagai busa kaku dan fleksibel yang digunakan sebagai pelapis atau perekat material.

polyurethane.

Gambar 2.3. Mekanisme transfer elektron pada reaksi isocyanat dan polyol untuk membentuk polyurethane.

Dalam hal ini, penambahan blowing agent berfungsi sebagai pembuat rongga-rongga udara. Sehingga udara yang terperangkap di dalam material atau parking bumper akan mengurangi jumlah volume dari parking bumper itu sendiri. Hal inilah yang menyebabkan massa dari material lebih ringan.

Berdasarkan sifat mekaniknya [7] Material ini memiliki 4 (empat) sifat penting di antaranya:

Sifat ini berhubungan dengan sifat kekakuan material yang terdiri dari geometri, bentuk dan mikrostrukturnya.

2. Sifat Viskoelastik

Sifat peredaman solid material, sifat ini merupakan efek dari bentuk geometri material tersebut.

3. Sifat Akustik.

Sifat ini berhubungan dengan sifat media yang dilewati oleh perambatan suara akibat bentuk struktur yang berongga akan memudahkan gelombang udara masuk kedalam material dan terserap atau terperangkap sebagian besar kedalam struktur tersebut. Dengan demikian suara yang keluar dan atau dipantulkan oleh material Polymeric Foam akan mengalami pelemahan.

4. Sifat Viskoakustik.

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan dengan geometri, bentuk mikrostrukturnya yang sama dengan sifat elastiknya.

2.4.1.3. Katalis MEKP

Katalis merupakan material kimia yang digunakan untuk mempercepat proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir. Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung.

2.4.2. Serat Tandan Kosong Kelapa Sawit (TKKS).

adalah serat, sehingga akan mampu memberikan sifat mekanik yang cukup baik terhadap material komposit yang akan dibentuk.

Permasalahan yang dihadapi pada penggunaan limbah dari tandan kosong kelapa sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk.

Tabel 2.4. Parameter tipikal tandan kosong kelapa sawit per kg [14] No Bahan-Bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3 Serat 35.00

4. Minyak 3.00

5. Kelarutan air 16.20

6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

8. K 1.71

9. Ca 0.14

10. Mg 0.12

11 P 0.06

12. Mn, Zn, Cu, Fe 1.07

TOTAL 100,00

Gambar. 2.4. Serat TKKS

Serat tandan kosong kelapa sawit memiliki kekuatan tensile strength yang rendah, sedangkan tensile modulus agak conservative di antara serat alam lainnya seperti terlihat pada tabel 2.5.

Tabel 2.5. Perbandingan tensile strength dan tensile modulus serat alam. Natural Fiber Name Ave. Tensile Strength

(MPa)

Ave.Tensile Modulus (GPa)

Bamboo fiber 25 – 35

(EFB) Ǿ= 0.44 mm 253 16

Coir, cocos nucifera 220 6

Sisal, agave sissalan 400-600 38

Jute 430 – 530 10 – 30

Hemp 550 – 900 70

2.5. Teknik Pembuatan Material Komposit

pencampuran ini dilakukan pada saat matriks dalam keadaan cair. Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung 2. Metode pemampatan atau tekanan. 3. Metode pemberian tekanan dan panas.

Pada metode penuangan secara langsung dilakukan dengan cara melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan - lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. metode ini cocok untuk jenis serat kontinyu, pada metode pemampatan atau dengan menggunakan tekanan ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini umumnya berupa injeksi, mampatan atau semprotan. Material yang cocok untuk jenis ini adalah penguat partikel. Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.6. Beton

Beton adalah suatu material yang menyerupai batu yang diperoleh dengan membuat suatu campuran yaitu semen, pasir, kerikil dan air untuk membuat campuran tersebut menjadi keras dalam cetakan sesuai dengan bentuk dan dimensi struktur yang diinginkan. Kumpulan material tersebut terdiri dari agregat yang halus dan kasar. Semen dan air berinteraksi secara kimiawi untuk mengikat partikel-partikel agregat tersebut menjadi suatu massa padat [13].

Pada umumnya beton terdiri dari ± 15 % semen, ± 8 % air, ± 3 % udara, selebihnya pasir dan kerikil. Campuran tersebut setelah mengeras mempunyai sifat yang berbeda-beda, tergantung pada cara pembuatannya. Perbandingan campuran, cara pencampuran, cara mengangkut, cara mencetak, cara memadatkan, dan sebagainya akan mempengaruhi sifat-sifat beton [14].

Material beton mempunyai beberapa keunggulan teknis jika dibanding dengan material konstruksi lainnya. Bahan baku pembuatan beton, seperti semen, pasir dan koral atau batu pecah, sangat mudah diperoleh. Keunggulan lain yang dimiliki beton dibandingkan dengan material lainnya adalah mempunyai kuat tekan dan stabilitas volume yang baik dan biaya perawatannya relatif lebih murah. Selain itu, material beton lebih tahan terhadap pengaruh lingkungan, tidak mudah terbakar, dan lebih tahan terhadap suhu tinggi, sehingga banyak digunakan sebagai pelindung struktur baja terhadap pengaruh kebakaran pada bangunan gedung [16].

Sifat dan karakter mekanik beton secara umum:

1. Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya). Faktor – faktor yang membuat beton banyak digunakan karena memiliki keunggulan – keunggulannya antara lain:

1. Kemudahan pengolahannya. 2. Material yang mudah didapat. 3. Kekuatan tekan tinggi.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari kelebihannya.

Selain memiliki kunggulan-keunggulan seperti disebutkan di atas, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah

3. Berat (bobotnya besar)

4. Daya pantul suara yang besar.

Sebagian besar bahan pembuat beton adalah bahan lokal (kecuali semen portland atau bahan tambah kimia), sehingga sangat menguntungkan secara ekomoni. Namun pembuatan beton akan menjadi mahal jika perencana tidak memahami karakteristik bahan-bahan penyusun beton yang harus disesuaikan dengan perilaku struktur yang akan dibuat [13].

2.6.1. Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk. Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara memeriksa kemerosotan (slump) pada setiap adukan beton baru.

Nilai slump digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai. Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang mmungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan agregat.

2. Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain) 3. Memenuhi uji kuat yang hendak dipakai.

2.7. Karakteristik Mekanik Material. 2.7.1. Pengujian Statik

Pada sebuah batang lurus yang dikenai beban tarik, maka akan mengalami perubahan panjang yang disertai dengan pengurangan luas penampang batang. Perubahan panjang ini disebut juga dengan regangan teknik (

ε

eng), yang didefinisikan sebagai perubahan panjang yangterjadi (ΔL) terhadap panjang batang mula-mula (Lo). Tegangan yang dihasilkan pada proses ini

disebut dengan tegangan teknik (

σ

eng), dimana hal ini didefinisikan juga sebagai nilaipembebanan yang terjadi (F) pada suatu luas penampang awal (Ao). untuk memperoleh tegangan,

dalam persamaan dapat dituliskan seperti pada persamaan (2.1).

………. (2.1) Dimana σ adalah tegangan normal dengan satuan (N/m2

), dan F adalah gaya yang ditimbulkan akibat tarik dan tekan (N) dan A adalah luas penampang (m2). Seperti ditunjukkan pada Persamaan (2.2) dan (2.3).

……….… (2.2) dan

………. (2.3)

Dimana ΔL = L1- L0, L1 merupakan panjang akhir batang pada suatu pengujian tarik,

sebelum beban dihilangkan kembali. Tegangan sebenarnya (σtrue) didefinisikan sebagai nilai

beban yang diberikan terhadap luas penampang batang. (Ai) yang berubah akibat tarikan. Sementara regangan sebenarnya (εtrue), didefinisikan sebagai logaritmik perubahan panjang

batang akhir terhadap panjang awal batang. Kedua istilah tersebut dapat dituliskan kedalam bentuk persamaan (2.4) dan (2.5).

……….

(2.4)dan

………...

(2.5)2.7.1.2. Hubungan Tegangan dan Regangan

Robert Hooke (1689), telah mengamati sebuah fenomena hubungan antara Tegangan dan Regangan pada daerah elastis material, yang menyatakan bahwa dalam batas-batas tertentu tegangan pada suatu material ialah proporsional terhadap regangan yang dihasilkan. Teori ini kemudian lebih dikenal dengan Hukum Hooke. Namun teori ini hanya berlaku pada batas elastik material, dimana tegangan akan berbanding lurus terhadap regangan, dan bila beban dihilangkan, maka sifat ini akan menyebabkan material kedalam bentuk dan dimensi aslinya.

Perbandingan antara tegangan dan regangan dalam batas elastik disebut dengan istilah konstanta proporsional. Nama lain konstanta ini adalah Modulus Elastisitas (E) atau Modulus Young. Pada penelitian ini istilah yang digunakan ialah E, dan diperlihatkan pada persamaan (2.6).

………. (2.6) 2.7.1.3. Pengujian Tarik

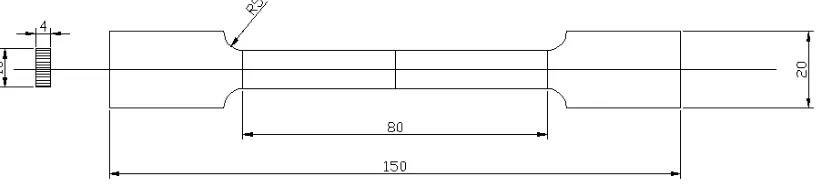

Pengujian Tarik mengikuti standar ASTM D638, dengan ukuran diperlihatkan pada gambar 2.5.

Gambar 2.5. Ukuran spesimen uji tarik standar ASTM D638.

Persyaratan pada daerah pengukuran adalah: (1) keadaan tegangan harus seragam. (2) nilai yang diukur harus bebas dalam bentuk ukuran dan luas penampang, dan (3) keakurasian alat uji yang baik.

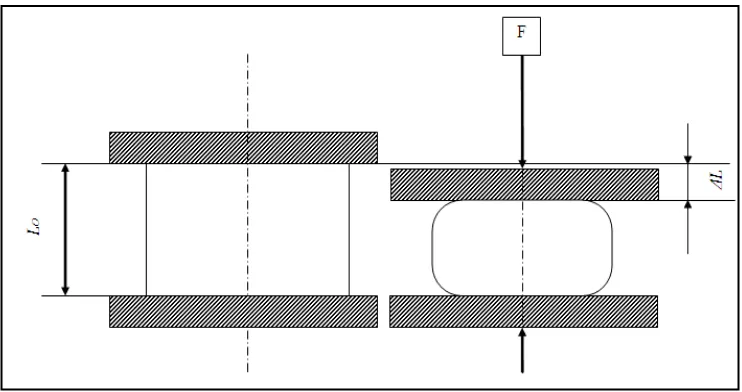

2.7.1.4. Pengujian Tekan

Pengujian tekan dilakukan dengan menggunakan standar ASTM D1621-00, yaitu standarisasi khusus untuk material plastik. Gambar spesimen seperti terlihat pada gambar 2.6.

Gambar 2.6. Spesimen uji tekan ASTM D1621-00

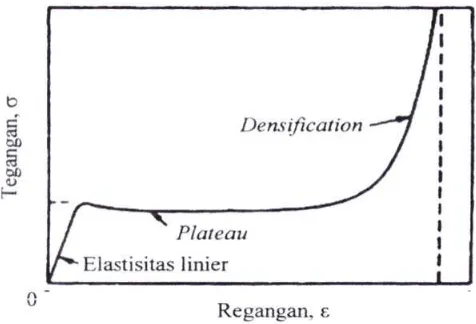

Mekanisme deformasi polymeric foam akibat beban statik ditunjukkan oleh gambar 2.7. yaitu kurva tegangan dan regangan, berdasarkan kurva tegangan dan regangan uji tekan statik diperoleh tiga tingkatan respon yaitu: Elastisitas Linear (bending), Plateau (buckling elastis, densification). Elastisitas linear ditandai oleh bending terhadap dinding rongga dan kemiringan (tegangan-regangan) awal atau modulus elastisitas yang diperoleh dari tingkatan ini.

Untuk beban statis aksial, tipikal kurva tegangan-regangan ditunjukkan pada Gambar 2.7. Disepanjang garis kurva terdapat tiga tingkat respon, yaitu: perilaku elastis (linear-elastic respon), plastisitas (plateau), dan densification yang ditandai dengan peningkatan tegangan yang sangat cepat.

Pada phasa pertama (linear-elastic respon) tegangan bertambah secara linear dengan perubahan bentuk dan regangan yang terjadi. Phasa kedua (plateau) adalah karakteristik yang ditandai dengan perubahan bentuk yang kontinu pada tegangan yang relatif konstan yang dikenal dengan stress atau collapse plateau. Dan phasa ketiga dari deformasi adalah densifikasi dimana tegangan (stress) meningkat tajam dan foam mulai merespon pemadatan solid. Pada phasa ini stuktur sel dimana material foam mengalami kegagalan dan deformasi selanjutnya memerlukan penekanan dari material foam padat tersebut. Mekanisme yang dikaitkan dengan collapse plateau adalah berbeda-beda tergantung pada sifat dinding cell [8]. Untuk foam yang fleksible, collapse plateau terjadi karena elastik tekuk (elastic buckling) dari dinding sel. Untuk kekakuan dan kegetasan foam, plastik yield dan brittle crushing dinding sel adalah mekanisme utama kegagalan yang berulang-ulang. Plateau merupakan karakteristik respon yang terjadi setelah polymeric foam mengalami elastisitas linier ditandai dengan berlipatnya rongga-rongga (buckling elastis) polymeric foam. Pada saat rongga-rongga hampir terlipat seluruhnya dan dinding-dinding rongga menyatu mengakibatkan rongga-rongga menjadi lebih padat, tegangan normal tekan statik akan meningkat (tingkat densification atau elastisitas linear).

Gambar 2.8. Diagram uji tekan statik

Berdasarkan diagram yang ditunjukkan pada gambar 2.8. dapat ditentukan respon mekanik berupa tegangan normal dan regangan akibat beban tekan statik. Tegangan normal akibat beban tekan statik dapat ditentukan berdasarkan persamaan (2.7). sementara untuk regangan akibat beban tekan statik adalah:

……….

(2.7)Regangan akibat beban statikadalah perbandingan antara ΔL perubahan panjang spesimen (m) dan L0 panjang awal spesimen (m). Berdasarkan respon yang dialami oleh material maka

karakteristik material tersebut dapat diketahui, seperti modulus elastisitas. Modulus elastisitas secara matematis (Hukum Hooke) dapat ditentukan berdasarkan persamaan. (2.8) atau (2.9).

………..

(2.8)atau

……….. (2.9)

2.7.1.5.

Sifat Mekanikhubungan antara gaya tarik atau gaya tekan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang memakai bahan tersebut [8].

Gambar 2.9. Kurva F vs ΔL

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut “Ultimate Compression Strength” dalam bahasa Indonesia disebut tegangan tekan maksimum.

Perubahan panjang dalam kurva disebut sebagai regangan teknik(eng.), yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik (ΔL) terhadap panjang batang mula-mula (L0).Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik (

σ

eng),dimana didefinisikan sebagai nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0).

Gambar 2.10. Kurva Tegangan-Regangan

2.7.2. Pengujian Dinamik

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan tinggi.

2.7.2.1.Pengujian Impak Jatuh Bebas.

Untuk menentukan kecepatan benda jatuh setiap detik akan diperoleh harga pendekatan sebagaimana terlihat pada tabel 2.6.

Tabel 2.6. Waktu dan Kecepatan Benda Jatuh Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 39,2 49

Grafik v-t yang sesuai dengan tabel 2.6. ditunjukkan pada gambar 2.11. yang merupakan sebuah garis lurus sehingga percepatan seragam. Jika tahanan udara diabaikan gerakan benda jatuh bebas dapat dihitung dengan percepatan seragam melintas sebuah garis lurus, asalkan percepatan diganti dengan percepatan gravitasi (g) yaitu:

1. Untuk gerakan ke bawah a = + g 2. Untuk gerakan keatas a = - g

Gambar 2.11. Grafik hubungan v - t

yang mengalami perubahan kecepatan yang sama dalam selang waktu yang sama secara berturut-turut tanpa peduli berapa selisih selang waktu tersebut, seperti ditunjukkan pada persamaan (2.10).

………. (2.10)

Dimana V0 adalah kecepatan awal, Vadalah kecepatan akhir, a percepatan, t waktu dan s

perpindahan kecepatan pertengahan = perpindahan/waktu. Maka persamaan (2.11). selisih antara kecepatan dan waktu.

……… (2.11)

………. (2.12)

Dari persamaan (2.12), bila V0 = 0, maka : v2 = 0 + 2 as

Maka untuk v diperoleh seperti ditunjukkan pada persamaan (2.13).

……… (2.13) bila a = g, dan s = H,

maka :

![Tabel 2.4. Parameter tipikal tandan kosong kelapa sawit per kg [14]](https://thumb-ap.123doks.com/thumbv2/123dok/3881835.1848525/11.612.133.473.217.516/tabel-parameter-tipikal-tandan-kosong-kelapa-sawit-per.webp)