DESAIN STRUKTUR DAN PEMBUATAN PARKING

BUMPER DARI BAHAN POLYMERIC FOAM

DIPERKUAT SERAT TANDAN KOSONG

KELAPA SAWIT (TKKS) TERHADAP

BEBAN IMPAK DAN TEKAN

TESIS

SYURKARNI ALI

097015012/MTM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DESAIN STRUKTUR DAN PEMBUATAN PARKING

BUMPER DARI BAHAN POLYMERIC FOAM

DIPERKUAT SERAT TANDAN KOSONG

KELAPA SAWIT (TKKS) TERHADAP

BEBAN IMPAK DAN TEKAN

TESIS

SYURKARNI ALI

097015012/MTM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DESAIN STRUKTUR DAN PEMBUATAN

PARKING

BUMPER

DARI BAHAN

POLYMERIC FOAM

DIPERKUAT SERAT TANDAN KOSONG

KELAPA SAWIT (TKKS) TERHADAP

BEBAN IMPAK DAN TEKAN

TESIS

Untuk Memperoleh Gelar Magister Teknik

dalam Program Magister Teknik Mesin

pada Fakultas Teknik Universitas Sumatera Utara

OLEH

SYURKARNI ALI

097015012/MTM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Judul Penelitian :

DESAIN STRUKTUR DAN PEMBUATAN

PARKING BUMPER

DARI BAHAN

POLYMERIC FOAM

DIPERKUAT SERAT

TANDAN KOSONG KELAPA SAWIT

(TKKS) TERHADAP BEBAN IMPAK DAN

TEKAN

Nama Mahasiswa :

SYURKARNI ALI

Nomor Pokok :

097015012

Program Studi :

MAGISTER TEKNIK MESIN

Menyetujui Komisi Pembimbing

Ketua

Prof.Dr.Ir. Bustami Syam, MSME

Anggota Zulfikar, ST., MT

Ketua Program Studi, Dekan FT-USU,

Dr.-Eng. Ir. Indra, MT

Telah Lulus : 9 Juni 2012

Telah diuji pada

Tanggal: 9 Juni 2012

PANITIA PENGUJIAN TESIS

Ketua : Prof. Dr. Ir. Bustami Syam, MSME.

Anggota : 1. Zulfikar, ST., MT.

2. Prof. Ir. Basuki Wirjosentono, PhD.

3. Dr.-Eng. Ir. Indra MT.

ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang kerap menjadi limbah adalah Tandan Kosong Kelapa Sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engineering. Tujuan penelitian ini adalah untuk mendapatkan desain parking bumper yang mampu menahan beban tekan statik dan dinamik (impak) dan untuk mendapatkan proses pembuatan parking bumper yang efektif, juga untuk menemukan komposisi material yang terbaik untuk parking

bumper serta menyelidiki kekuatan mekanik material seperti kekuatan tarik, kekuatan

tekan dan kemampuan menahan impak pada parking bumper. Desain parking bumper

dilakukan dengan tiga bentuk. Desain ini dengan menggunakan software Ansys. proses pembuatan parking bumper dilakukan dengan dua bentuk cetakan yang dibedakan pada ukuran cetakan yaitu cetakan pertama berukuran 300 х 200 х 130 (mm) dan kedua berukuran 1000 х 200 х 130 (mm), dengan posisi cetakan vertikal dan rasio cetakan 3:1 dari volume cetakan. Bagian dalam cetakan dilapisi kaca setebal 5 mm. Komposisi material dibedakan pada tiga komposisi dengan perbandingan jumlah blowing agent dan jumlah resin yang bervariasi. Kekuatan mekanik material diperoleh dengan cara melakukan pengujian yaitu menggunakan alat uji tarik dan tekan Tensile Testing Machine untuk pengujian tarik dan pengujian tekan. Sedangkan pada pengujian impak dengan menggunakan alat uji impak jatuh bebas. Spesimen uji tarik digunakan ASTM D638 dan spesimen uji tekan dan impak dengan ASTM D1621-00. Hasil desain parking bumper secara simulasi diperoleh nilai tegangan sebesar 0,13 MPa. untuk bentuk trapesium. Nilai tegangan ini lebih kecil dari bentuk desain yang lain. Pada proses pembuatan parking bumper yang lebih tepat yaitu pada cetakan yang kedua. Komposisi material parking bumper yang terbaik yaitu pada variasi komposisi blowing agent 15%, resin 70%, serat 10% dan katalis 5%. Hasil uji kekuatan mekanik parking bumper diperoleh perbedaan perkomposisi berkisar 34-41% untuk pengujian tarik, dan untuk pengujian tekan berkisar 26-29%. Tegangan yang terjadi pada pengujian tekan diperoleh nilai error rata-rata per komposisi antara: 0,05-3,23 MPa, sementara untuk regangan terjadi selisih di bawah 0,010. Sehingga perbandingan antara eksperimental dan software sangat mendekati. Hasil pengujian impak jatuh bebas pada komposisi dua dengan variasi ketinggian jatuh diperoleh hasil yang sangat mendekati. Hal ini menandakan bahwa struktur material polymeric foam

sangat mempengaruhi hasil, dan dengan penggunaan blowing agent sebanyak 15% struktur material untuk pembuatan parking bumper ini menjadi lebih tepat dan sempurna.

Kata kunci: Limbah Tandan Kosong Kelapa Sawit, Material Engineering, Parking

ABSTRACT

The palm oil industry development is rapidly increasing. One of palm oil industry waste is oil palm empty fruit bunch (OPEFB). OPEFB waste can be processed in to fibers. OPEFB fibers are potential to be made as engineering materials. The aims of the research were to obtain the parking bumper design which was able to obtain the static and dynamic load impact, to obtain the effective parking bumper product manufacturing, to find the best material composition for parking bumper, and to examine the mechanical properties materials, such as tensile strength, static compressive load, and its strength to stand the impact of parking bumper. This design of the parking bumper was conducted in three types. This design used Ansys software. The process of making parking bumper was done with two molds which were

differentiated in their measurement: the first mold was 300 х 200 х 130 mm and the

second mold was 1000 х 200 х 130 mm with vertical mold position and the mold ratio

was 3:1 of the mold volume. Inside the mold was coated by 5 mm glass. The material composition was differentiated in three compositions with varied proportions of the number of blowing agents and the amount of resin. The mechanical properties materials was obtained by using Tensile Testing Machine for tensile test and compressive load test, while the impact was tested by using free fall impact testing device. The tensile test specimens were done by using ASTM D638 and the compressive load and impact test specimens were done by using ASTM D1621-00. The result of parking bumper design in simulation showed the stress value of 0.13 MPa. for trapezium type. This stress value was smaller than the other types. The process of making accurate parking bumper was in the second mold. The material composition of the best parking bumper was in the variation of the composition 15% of blowing agent, 70% of resin, 10% of fiber, and 5% of catalyst. The result of the mechanical properties of parking bumper showed different composition about 34-41% for tensile test and 26-29% for compressive load test. The stress in the compressive load test showed the average error value per composition between 0.05 - 3.23 MPa, while for the strain, there was the disparity under 0.010. The result was that the disparity between experimental and software was close enough. The result of the free fall impact in the second composition with the variation of the fall height was not close enough. This indicated that the polymeric foam material structure had significant influence on the result, and by using 15% of blowing agent, the material structure for making the parking bumper would become more accurate and perfect.

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas limpahan rahmat dan karunia yang

diberikan kepada Penulis sehingga dapat menyelesaikan laporan hasil penelitian tesis

ini dengan judul “Desain Struktur dan Pembuatan Parking Bumper Dari Bahan

Polymeric Foam Diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS)

Terhadap Beban Impak dan Tekan”.

Laporan hasil penelitian tesis ini merupakan salah satu syarat yang harus

dipenuhi oleh setiap mahasiswa untuk mendapatkan gelar Magister Teknik pada

Program Studi Magister Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Penulisan laporan hasil penelitian tesis ini merupakan lanjutan dari penelitian

sebelumnya yang mengedepankan pemanfaatan limbah tandan kosong kelapa sawit

dan penggunaan Polymeric Foam untuk dijadikan material baru yang berkualitas

dengan biaya ekonomis.

Untuk itu penulis ingin mengucapkan terima kasih yang sebesar-besarnya

kepada: Prof. Dr. Ir. Bustami Syam, MSME, selaku Ketua Komisi Pembimbing dan

juga Dekan FT-USU; Zulfikar, ST., MT., selaku Anggota Komisi Pembimbing;

Dr-Eng. Ir. Indra Nasution, MT., selaku Ketua Program Studi Magister Teknik Mesin

FT-USU beserta Seluruh Dosen dan Staf administrasi program studi Magister Teknik

Mesin FT-USU yang telah banyak memberikan ilmu pengetahuan dan bantuan secara

administrasi selama penulis mengikuti pendidikan, juga ucapan terima kasih yang tak

Pranoto ST, MT., dan Muftil Badri, ST, MT., yang telah menginspirasikan penulis

untuk mengembangkan kembali pada desain material TKKS dengan pemanfaatan

Polymeric Foam hingga menjadi material yang memiliki nilai produktif. Juga kepada

peneliti Impak jatuh bebas, Rahmat Kartolo Simanjuntak, ST, MT., atas bantuan dan

kerjasamanya dalam kegiatan penelitian ini, Serta seluruh rekan-rekan mahasiswa

Magister Teknik Mesin (IKM2TM) yang telah memberikan motifasi, semangat dan

dukungan hingga terselesaikan penelitian ini, juga kepada tim Peneliti Impak fracture

Research Center (IFRC) atas kerjasama tim yang baik.

Teristimewa penulis mempersembahkan semua ini kepada Ayah dan Bunda

tercinta, Istri tercinta serta Abang-abang, Kakak dan Adik serta nanda M. Reza

Pahlevi tersayang yang telah memberikan do’a dan semangat serta dorongan moril

untuk menyelesaikan penulisan laporan hasil penelitian tesis ini.

Sebagai penutup Penulis sangat menyadari bahwa dalam laporan hasil

penelitian tesis ini masih jauh dari kesempurnaan, untuk itu saran dan komentar

sehingga akan mendapatkan hasil yang lebih sempurna lagi. Terima kasih atas segala

bantuan baik secara moril maupun materil, baik secara langsung ataupun tidak

langsung kepada semua pihak yang telah berkontribusi dalam penulisan laporan hasil

penelitian tesis ini.

Medan, 12 April 2012

Penulis,

DAFTAR RIWAYAT HIDUP

DATA PRIBADI

Nama : SYURKARNI ALI

Tempat & Tanggal Lahir : Banda Aceh, 15 Desember 1975 Jenis Kelamin : Laki - Laki

Status : Kawin

Pekerjaan : Dosen Tetap Universitas Teuku Umar

Alamat : Jl. Garuda RK I No 132 Rundeng Lama, Meulaboh - Aceh

Telp : 081378053313 / 085260538949 Warga Negara : Indonesia

PENDIDIKAN

1982 – 1988 : SD Suak Indrapuri Meulaboh 1988 – 1991 : MTsN I Meulaboh

1991 - 1994 : MAN I Meulaboh

1999 – 2005 : Sekolah Tinggi Teknologi Pekanbaru (STTP) 2009 - 2012 : Magister Teknik Mesin Universitas Sumatera

Utara.

PENGALAMAN KERJA

1996 - 1999 PT. RGMI (Training & Development Staff). 2003 - 2007 PT. RAK (Team Leader Finishing Prod.

Dept.)

2007 - 2008 Staff Pengajar Univ. Teuku Umar (UTU) 2008 - 2009 Ketua Prodi Teknik Mesin Univ. Teuku Umar

(UTU).

2009 - 2012 Tugas Belajar Magister Teknik Mesin USU

Medan, 01 Mei 2012

DAFTAR ISI

ABSTRAK ………..………. i

ABSTRACT ………..………. ii

KATA PENGANTAR ………..………. iii

DAFTAR RIWAYAT HIDUP ………. v

DAFTAR ISI ………..………. vi

DAFTAR TABEL ………..…………. ix

DAFTAR GAMBAR ………..………. x

DAFTAR LAMPIRAN ………..……. xii

BAB 1 PENDAHULUAN ………..………..… 1

1.1. Latar Belakang ……….…. 1

1.2. Perumusan Masalah ……….………. 2

1.3. Tujuan Penelitian ……….………. 3

1.3.1. Tujuan Umum ……….……… 3

1.3.2. Tujuan Khusus …….……… 3

1.4. Manfaat Penelitian .………. 4

1.5. Roadmap Penelitian .………. 4

BAB 2 TINJAUAN PUSTAKA ………..……….. 5

2.1. Pendahuluan ………..……….. 5

2.2 Desain Produk ……….. 6

2.3. Pemilihan Desain Parking Bumper ... 8

2.4. Material Komposit ……….………. 9

2.4.1. Material Komposit Polymeric Foam ………... 10

2.4.1.1. Polyester Resin Tak Jenuh ………... 11

2.4.1.2. Blowing Agent ……….………….... 12

2.4.1.3. Katalis MEKPO ……….. 14

2.4.2. Serat Tandan Kosong Kelapa Sawit ……… 14

2.5. Teknik Pembuatan Material Komposit ... 16

2.6. Karakteristik Mekanik Material ... 17

2.6.1. Pengujian Statik ... 17

2.6.1.2. Hubungan Tegangan dan Regangan ….…….. 19

2.6.1.3. Pengujian Tarik ……….……….. 20

2.6.1.4. Pengujian Tekan ……….….... 21

2.6.2 Pengujian Dinamik ……….. 23

2.6.2.1. Pengujian Impak Jatuh Bebas ………..…….. 23

BAB 3 METODE PENELITIAN ……….……….... 27

3.1 Tempat dan waktu ... 27

3.1.1. Tempat ……….………... 27

3.1.2. Waktu ……….………... 28

3.2. Desain Pilihan Parking Bumper ... ... 28

3.3. Material Komposit Polymeric Foam ………... 30

3.3.1. Bahan ... 30

3.3.1.1. Polyester Resin Tak Jenuh …...………... 30

3.3.1.2. Blowing Agent ……… 30

3.3.1.3. Katalis ………. 31

3.3.1.4. Pembersih Serat ……….. 31

3.3.1.5. Pelumas Khusus ……….. 32

3.3.1.6. Serat Tandan Kosong Kelapa Sawit ………... 32

3.3.2. Peralatan ... 33

3.3.2.1. Alat Ukur ... 33

3.3.3. Cetakan Spesimen...………. 34

3.4. Prosedur Pembuatan Parking Bumper ..……….. 38

3.4.1. Metode Pembuatan Parking Bumper ………... 38

3.4.1.1. Proses Pencetakan Parking Bumper ………... 39

3.4.1.2. Proses Pengerasan ………... 43

3.5. Alat Uji ……….…….... 44

3.5.1. Alat Uji Statik Tarik dan Tekan..………. 45

3.5.1.1. Set-up Alat Uji Tarik dan Tekan………. 46

3.5.1.2. Prosedur Pengujian Tarik……… 46

3.5.1.3. Prosedur Pengujian Tekan……….…….. 46

3.5.2. Alat Uji Impak ……… 47

3.5.2.1. Set-up Pengujian Impak ……….. 47

3.5.2.2. Prosedur Pengujian Impak ………. 48

3.5.2.3. Prosedur Kalibrasi ...……….. 49

3.6. Kerangka Konsep Penelitian..……….. 52

BAB 4 HASIL DAN PEMBAHASAN ……….…………. 53

4.1 Pendahuluan ……….…... 53

4.2 Pembuatan Parking Bumper ………... 56

4.3 Komposisi………... 57

4.4 Karakteristik Mekanik Parking Bumper.………. 57

4.4.2. Pengujian Statik Tekan ………. 65

4.4.3. Pengujian Impak ……… ……….. 70

BAB 5 KESIMPULAN DAN SARAN …………..……….. 74

5.1 Kesimpulan ……….……… 74

5.2 Saran ………. 77

DAFTAR TABEL

Nomor Judul Halaman

1.1 Roadmap penelitian 4 2.1 Komposisi berdasarkan variasi komposisi serta berat jenis. 9 2.2 Hasil pengujian mechanical properties. 10 2.3 Karakteristik mekanik polyester resin tak Jenuh. 12 2.4 Parameter tipikal tandan kosong kelapa sawit, per kg. 15 2.5 Perbandingan tensile strenght dan tensile modulus serat alam 16 2.6 Waktu dan kecepatan benda jatuh. 24 3.1 Kegiatan penelitian 27 3.2 Peralatan dan material yang digunakan untuk pembuatan

spesimen. 38

DAFTAR GAMBAR

Nomor Judul Halaman

2.1. Lokasi perparkiran pada salah satu pusat perbelanjaan 5 2.2. Kenderaan pada saat parkir 6 2.3. Desain parking bumper 8

2.4. Serat TKKS 16

2.5. Ukuran spesimen uji tarik standar ASTM D638 20 2.6. Spesimen uji tekan ASTM D1621-00 21 2.7. Tipikal kurva respon tegangan regangan terhadap Polymeric

Foam akibat beban static 21 2.8. Diagram uji tekan statik 22 2.9. Grafik Hubungan v - t 24 3.1. Ilustrasi pembebanan pada parking bumper 29 3.2. Desain parking bumper dengan Software Ansys 12.1 29 3.3. Resin unsaturated polyester BQTN 157 30

3.4. Blowing agents 31

3.5. MEKPO 31

3.6. Pembersih serat (NaOH) 32

3.7. Serat TKKS 32

3.8. Timbangan digital 33

3.9. Gelas ukur volume 34

3.10. Jangka sorong 34

3.28. Kabel Loadcell dengan DAQ Lab-Jack U3-LV 50 3.29. Calibration program 51

3.30 Kerangka Konsep 52

4.1. Parking bumper balok 53 4.2. Parking bumper setengah bola 54 4.3. Parking bumper trapesium 54 4.4. Grafik tegangan maksimum parking bumper 55 4.5. Kekosongan pada bagian dalam parking bumper 56 4.6. Spesimen sebelum dilakukan uji tarik 57

4.7. Pengujian tarik 58

4.8. Grafik gaya tarik untuk komposisi satu 59 4.9. Grafik gaya tarik untuk komposisi dua 59 4.10. Grafik gaya tarik pada komposisi tiga 60 4.11. Grafik gaya tarik dengan ketiga komposisi 60 4.12. Grafik tegangan pada komposisi satu 61 4.13. Grafik tegangan pada komposisi dua 62 4.14. Grafik tegangan pada komposisi tiga 62 4.15. Grafik tegangan pada ketiga komposisi 63 4.16. Daerah putus pada pengujian tarik 64 4.17. Pengujian tekan dan hasil uji 65 4.18. Grafik gaya tekan komposisi satu 66 4.19. Grafik gaya tekan komposisi dua 66 4.20. Grafik gaya tekan pada komposisi tiga 67 4.21. Grafik gaya tekan untuk ketiga komposisi 67 4.22. Grafik tegangan pada komposisi satu 68 4.23. Grafik tegangan pada komposisi dua 68 4.24. Grafik tegangan pada komposisi tiga 69 4.25. Grafik tegangan pada ketiga komposisi 69

4.26 Pengujian impak 71

4.27. Grafik gaya impak 71

DAFTAR LAMPIRAN

Nomor Judul Halaman

1 Patent Application Publication (Injection Molded Plastic Nestable Shell for concrete Parking Bumpers)

82

2 Resilient Bumper Block ( Paten Application) 83 3 Heavy Duty Impact Resistant Parking Bumper (Cast-Crete

Product)

ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang kerap menjadi limbah adalah Tandan Kosong Kelapa Sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engineering. Tujuan penelitian ini adalah untuk mendapatkan desain parking bumper yang mampu menahan beban tekan statik dan dinamik (impak) dan untuk mendapatkan proses pembuatan parking bumper yang efektif, juga untuk menemukan komposisi material yang terbaik untuk parking

bumper serta menyelidiki kekuatan mekanik material seperti kekuatan tarik, kekuatan

tekan dan kemampuan menahan impak pada parking bumper. Desain parking bumper

dilakukan dengan tiga bentuk. Desain ini dengan menggunakan software Ansys. proses pembuatan parking bumper dilakukan dengan dua bentuk cetakan yang dibedakan pada ukuran cetakan yaitu cetakan pertama berukuran 300 х 200 х 130 (mm) dan kedua berukuran 1000 х 200 х 130 (mm), dengan posisi cetakan vertikal dan rasio cetakan 3:1 dari volume cetakan. Bagian dalam cetakan dilapisi kaca setebal 5 mm. Komposisi material dibedakan pada tiga komposisi dengan perbandingan jumlah blowing agent dan jumlah resin yang bervariasi. Kekuatan mekanik material diperoleh dengan cara melakukan pengujian yaitu menggunakan alat uji tarik dan tekan Tensile Testing Machine untuk pengujian tarik dan pengujian tekan. Sedangkan pada pengujian impak dengan menggunakan alat uji impak jatuh bebas. Spesimen uji tarik digunakan ASTM D638 dan spesimen uji tekan dan impak dengan ASTM D1621-00. Hasil desain parking bumper secara simulasi diperoleh nilai tegangan sebesar 0,13 MPa. untuk bentuk trapesium. Nilai tegangan ini lebih kecil dari bentuk desain yang lain. Pada proses pembuatan parking bumper yang lebih tepat yaitu pada cetakan yang kedua. Komposisi material parking bumper yang terbaik yaitu pada variasi komposisi blowing agent 15%, resin 70%, serat 10% dan katalis 5%. Hasil uji kekuatan mekanik parking bumper diperoleh perbedaan perkomposisi berkisar 34-41% untuk pengujian tarik, dan untuk pengujian tekan berkisar 26-29%. Tegangan yang terjadi pada pengujian tekan diperoleh nilai error rata-rata per komposisi antara: 0,05-3,23 MPa, sementara untuk regangan terjadi selisih di bawah 0,010. Sehingga perbandingan antara eksperimental dan software sangat mendekati. Hasil pengujian impak jatuh bebas pada komposisi dua dengan variasi ketinggian jatuh diperoleh hasil yang sangat mendekati. Hal ini menandakan bahwa struktur material polymeric foam

sangat mempengaruhi hasil, dan dengan penggunaan blowing agent sebanyak 15% struktur material untuk pembuatan parking bumper ini menjadi lebih tepat dan sempurna.

Kata kunci: Limbah Tandan Kosong Kelapa Sawit, Material Engineering, Parking

ABSTRACT

The palm oil industry development is rapidly increasing. One of palm oil industry waste is oil palm empty fruit bunch (OPEFB). OPEFB waste can be processed in to fibers. OPEFB fibers are potential to be made as engineering materials. The aims of the research were to obtain the parking bumper design which was able to obtain the static and dynamic load impact, to obtain the effective parking bumper product manufacturing, to find the best material composition for parking bumper, and to examine the mechanical properties materials, such as tensile strength, static compressive load, and its strength to stand the impact of parking bumper. This design of the parking bumper was conducted in three types. This design used Ansys software. The process of making parking bumper was done with two molds which were

differentiated in their measurement: the first mold was 300 х 200 х 130 mm and the

second mold was 1000 х 200 х 130 mm with vertical mold position and the mold ratio

was 3:1 of the mold volume. Inside the mold was coated by 5 mm glass. The material composition was differentiated in three compositions with varied proportions of the number of blowing agents and the amount of resin. The mechanical properties materials was obtained by using Tensile Testing Machine for tensile test and compressive load test, while the impact was tested by using free fall impact testing device. The tensile test specimens were done by using ASTM D638 and the compressive load and impact test specimens were done by using ASTM D1621-00. The result of parking bumper design in simulation showed the stress value of 0.13 MPa. for trapezium type. This stress value was smaller than the other types. The process of making accurate parking bumper was in the second mold. The material composition of the best parking bumper was in the variation of the composition 15% of blowing agent, 70% of resin, 10% of fiber, and 5% of catalyst. The result of the mechanical properties of parking bumper showed different composition about 34-41% for tensile test and 26-29% for compressive load test. The stress in the compressive load test showed the average error value per composition between 0.05 - 3.23 MPa, while for the strain, there was the disparity under 0.010. The result was that the disparity between experimental and software was close enough. The result of the free fall impact in the second composition with the variation of the fall height was not close enough. This indicated that the polymeric foam material structure had significant influence on the result, and by using 15% of blowing agent, the material structure for making the parking bumper would become more accurate and perfect.

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Perkembangan industri kelapa sawit semakin pesat, produk limbahpun semakin

bertambah, salah satu hasil industri sawit yang kerap menjadi limbah yaitu tandan

kosong kelapa sawit selain itu juga pelepah sawit, bungkil sawit, lumpur sawit

(sludge) dan serabut sawit yang setiap tahunnya menghasilkan perhektar sebanyak

±23,3 ton limbah sawit [1].

Pemanfaatan tandan kosong kelapa sawit untuk produk teknologi yang

bermanfaat masih sangat terbatas, umumnya tandan kosong kelapa sawit tersebut

diolah secara tradisional untuk dijadikan pupuk kompos yang akan dimanfaatkan

kembali menjadi pupuk pada perkebunan kelapa sawit tersebut. Namun dewasa ini

semakin dikembangkan menjadi produk-produk yang bermanfaat bahkan telah

menjadi produk-produk yang memiliki nilai jual. Banyak penelitian ilmiah yang

berhubungan dengan limbah tandan kosong kelapa sawit yang telah dikerjakan

seperti: pembuatan papan partikel dengan perekat fenol formaldehyde [2], dan bahan

baku kertas [3].

Pemanfaatan material alternatif ini sangat beralasan yaitu: bahan baku mudah

disediakan, umur pakai dapat lebih lama, mudah didesain, dapat didaur ulang, tahan

korosi, daya tahan tinggi dan mampu menyerap suhu panas, serta ekonomis.

Indonesia merupakan negara agraris dengan jumlah perkebunan sawit sebesar

rata-rata 11,12% pertahun [2], dan produksi sawit pertahun 1,9 juta ton berat kering atau

setara 4 juta ton berat basah per tahun [4]. Sehingga untuk suplai bahan baku sangat

berlimpah.

Dari beberapa penelitian tersebut, belum ada ditemui penelitian yang berkenaan

dengan desain struktur dan pembuatan parking bumper dari bahan komposit

polymeric foam diperkuat serat tandan kosong kelapa sawit, sehingga dalam

penelitian ini dilakukan penyelidikan terhadap desain struktur dan pembuatan parking

bumper dari bahan komposit polymeric foam, yang diteliti oleh Syurkarni Ali.

Adapun penelitian tentang respon statik dan dinamik parking bumper dari bahan

komposit polymeric foam dilakukan oleh Zainal Arif.

1.2. Perumusan Masalah

Penelitian ini berfokus pada desain/pembuatan dan analisa kekuatan material

untuk mendapatkan komposisi komposit polymeric foam yang tepat dengan

kandungan serat tandan kosong kelapa sawit. Pengujian yang dilakukan adalah

pengujian tarik, pengujian tekan dan pengujian impak. Bentuk spesimen uji tarik yang

digunakan sesuai dengan standar ASTM D638 dan pengujian tekan disesuaikan

dengan standar ASTM D1621-00, serta pengujian impak dengan menggunakan impak

jatuh bebas, perbedaan hanya terletak pada variasi komposisi pemakaian resin dan

blowing agent.

Proses pemakaian parking bumper pada umumnya sering mengalami beban

tekan diakibatkan oleh benturan dengan ban kenderaan pada saat parkir, beban tekan

tersebut. Untuk mengetahui kekuatan material yang dibutuhkan parking bumper ini

diperlukan penelitian yang lebih khusus terhadap desain dan pembuatan serta

kekuatan mekanik material parking bumper. Dari penelitian ini akan diperoleh data

mechanical properties yang dapat digunakan sebagai rujukan penelitian berikutnya,

dan dapat direkomendasikan untuk diproduksi secara massal dan digunakan di

masyarakat.

1.3. Tujuan Penelitian

1.3.1.Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mendapatkan desain struktur

Parking Bumper yang lebih baik dengan menggunakan bahan dasar Polymeric Foam

diperkuat serat tandan kosong kelapa sawit (TKKS).

1.3.2.Tujuan Khusus

Tujuan dari penelitian ini adalah:

1. Untuk mendapatkan proses desain/pembuatan yang sesuai dengan

kemampuan parking bumper.

2. Untuk mendapatkan komposisi material yang sesuai dengan kemampuan

parking bumper.

3. Untuk mendapatkan karakteristik mekanik material Parking Bumper

terhadap beban statik dan impak yaitu berupa kekuatan tarik dan tekan baik

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah untuk mengolah limbah hasil pabrik kelapa

sawit menjadi produk yang bernilai ekonomis dan berdaya jual tinggi. Produk ini

dikembangkan untuk pembuatan material Parking Bumper dengan metode

penyelidikan kemampuan strukturnya yaitu dengan cara mendapatkan metode

pembuatan yang terbaik dan analisa kekuatan parking bumper dari bahan komposit

polymeric foam diperkuat serat TKKS terhadap beban impak dan tekan.

1.5. Roadmap Penelitian

Kegiatan penelitian dengan menggunakan material Polymeric Foam diperkuat

serat tandan kosong kelapa sawit seperti terlihat pada tabel 1.1.

Tabel 1.1. Roadmap Penelitian

No Nama

Peneliti Judul Penelitian Proses 1. Zulfikar Pembuatan dan penyelidikan perilaku

mekanik material Polymeric Foam diperkuat serat Tandan Kosong Kelapa Sawit (TKKS) akibat beban statik dan impak

Selesai

2. Muftil Badri Respon material komposit Polymeric Foam

diperkuat serat tandan kosong kelapa sawit. Selesai 3. Siswo Pranoto Desain dan pembuatan kerucut lalu lintas dari

bahan polymeric foam diperkuat serat tandan kosong kelapa sawit (TKKS).

Selesai

4. Syurkarni Ali Desain struktur dan pembuatan parking

bumper dari bahan Polymeric Foam diperkuat

serat tandan kosong kelapa sawit (TKKS) terhadap beban impak dan tekan.

Selesai

5. Zainal Arif Respon Parking Bumper dari bahan

Polymeric Foam diperkuat serat tandan

kosong kelapa sawit (TKKS) terhadap beban tekan statik.

BAB 2

TINJAUAN PUSTAKA

2.1. Pendahuluan

Parking bumper adalah sebuah alat yang digunakan sebagai penahan roda

kenderaan pada saat parkir. Parking bumper sering dijumpai pada lokasi perparkiran

gedung perkantoran, pusat perbelanjaan atau supermarket dan lain-lain. Parking

bumper ini berfungsi untuk menciptakan keteraturan perparkiran pada area parkir

kenderaan roda empat dan juga sebagai penuntun serta pengaman kenderaan pada

saat parkir, seperti diperlihatkan pada gambar 2.1.

Gambar 2.1. Lokasi perparkiran pada salah satu pusat perbelanjaan

Gambar 2.1. tersebut adalah lokasi perparkiran untuk bangunan gedung.

Penggunaan parking bumper bertujuan untuk menghindari terjadinya kecelakaan saat

kenderaan diparkir sehingga kecelakaan dilokasi parkir dapat dikurangi, menciptakan

keteraturan lokasi parkir, sehingga pemilik kenderaan merasa nyaman ketika

meninggalkan kenderaan tersebut diperparkiran, sebuah kenderaan dalam posisi

parkir seperti terlihat pada gambar 2.2.

Gambar 2.2. Kenderaan pada saat parkir

2.2. Desain Produk

Desain produk adalah perubahan atau penggantian informasi yang mencirikan

terhadap kebutuhan dan persyaratan sebuah produk untuk menjadi pengetahuan

tentang produk tersebut. Penggantian informasi ini bertujuan untuk menciptakan dan

mengevaluasi produk sesuai dengan tujuan yang akan dicapai [5].

Proses penerapan berbagai teknik dan prinsip-prinsip ilmiah, hal ini merupakan

definisi desain teknik yang bertujuan sebagai sebuah proses atau sebuah sistem yang

cukup terperinci untuk memungkinkan terealisasi dalam pembuatannya. Suatu desain

produk yang baik dapat menghasilkan pengembangan produk yang sukses. Desain

didasarkan pada kelebihan produk, praktis dalam pembuatan, biaya fabrikasi yang

relatif lebih murah, pemasaran. Sementara pada faktor kombinasi adalah dimana

desain produk tersebut memenuhi persyaratan yang dibutuhkan pelanggan [6].

Prinsip dasar proses desain adalah:

1. Untuk mengurangi pemakaian material.

2. Mendaur ulang (recycle).

3. Ketidaksesuaian dengan kebutuhan.

4. Untuk menghindari kerja ulang (re-work) terhadap produksi.

5. Untuk kebutuhan efisiensi dan kesesuaian terhadap standar.

Tahapan-tahapan yang dilakukan dalam proses desain yaitu:

1. Mengidentifikasi kebutuhan, atau bisa diartikan sebagai gambaran dan

pernyataan masalah yang samar-samar untuk dikembangkan dari sebuah

informasi.

2. Mengindentifikasi dan memahami masalah, selanjutnya memulai tujuan.

3. Memahami konsep asli.

4. Menciptakan spesifikasi tugas yang terperinci dan membuat batasan

masalah.

5. Membuat sebanyak mungkin alternatif pendekatan desain, umumnya pada

tahapan ini menentukan nilai dan kualitas.

6. Penyelesaian tahap-tahap sebelumnya selanjutnya menganalisa lalu

menentukan diterima, ditolak ataupun dimodifikasi/desain ulang. Lalu

7. Penentuan desain yang dipilih atau diterima.

8. Pengerjaan detail yaitu pembuatan gambar teknik, identifikasi penyuplai

(vendor) serta membuat spesifikasi manufaktur, dan lain-lain.

9. Merealisasi desain dengan membuat prototipe.

10. Menentukan kuantitas produksi [6].

2.3. Pemilihan Desain Parking Bumper

Parking bumper didesain dalam tiga bentuk desain yaitu: bentuk balok,

setengah bola dan polygon (trapesium) ketiga bentuk ini didesain dengan ukuran yang

sama yaitu: 250 x 200 x 130 mm. dengan asumsi bahwa parking bumper ini lebih

banyak dijumpai dilapangan, gambar desain parking bumper seperti terlihat pada

gambar 2.3.

Gambar 2.3. Desain parking bumper (a). Balok, (b) Setengah bola, dan (c) Trapesium

(a) (b)

2.4. Material Komposit

Material komposit terdiri dari dua bagian utama di antaranya: (1) Matriks, dan

(2) Penguat (reinforcement). Materilal komposit ini menghasilkan sebuah material

baru dengan sifat ataupun karakteristiknya yang masih didominasi oleh

sifat-sifat material pembentuknya [7]. Sehingga pemilihan jenis material yang tepat dengan

menggunakan jenis material komposit disebabkan oleh kekuatan materialnya lebih

baik akibat penggabungan antara dua atau lebih material penyusunnya.

Material komposit terbentuk oleh dua jenis fasa, yaitu fasa matriks dan fasa

penguat. Fasa matriks adalah material fasa kontinyu yang selalu tidak kaku dan

lemah, sedangkan fasa penguat selalu lebih kaku dan kuat, akan tetapi fasa penguat

ini lebih rapuh.

Data penelitian sebelumnya memperoleh hasil dengan beragam komposisi

sebagaimana terlihat pada tabel 2.1. [8].

Tabel 2.1. Komposisi berdasarkan variasi komposisi serta berat jenis [8]

Variasi No Blowing Agent % Resin % Serat % Katalis % ρ

(kg/m3) 1. 1. 20 60 10 10 1096

2. 30 50 10 10 945 3. 40 40 10 10 936 4. 10 70 10 10 1124 2. 1. 20 65 5 10 1108 2. 20 55 15 10 1077 3. 1. 40 35 15 10 872

2. 10 70 10 10 1022

Penggabungan kedua fasa tersebut menghasilkan material yang dapat

menjadi lebih tahan terhadap pengaruh beban tersebut. Penguat umumnya berbentuk

serat, rajutan, serpihan, dan partikel, yang dibenamkan kedalam fasa matriks, penguat

merupakan fasa diskontinyu yang selalu lebih kuat dan kaku daripada matriks dan

merupakan kemampuan utama material komposit dalam menahan beban.

Pada hasil uji statik tarik dengan berbagai variasi komposisi diperoleh berat

jenis yang beragam, seperti ditunjukkan pada tabel 2.1., dan pada hasil pengujian

mechanical properties diperlihatkan pada tabel 2.2.

Tabel 2.2. Hasil pengujian mechanical properties [8]

Variasi No Kekuatan Tarik (MPa)

Elongasi %

Syt (MPa)

ε E

(MPa)

1. 1. 7,427 2,571 7,427 0,02571 288.8759 2. 8,049 2,363 8,049 0,02363 340,6263 3. 2,531 2,454 2,531 0,02454 103,1377 2. 1. 4,628 3,220 4,628 0,0322 143,7267 2. 1,715 3,589 1,715 0,03589 47,7849 3. 1. 1,871 4,234 1,871 0,04234 44,1898

2.4.1. Material Komposit Polymeric Foam

Material komposit Polymeric Foam terdiri dari Polyester resin tak jenuh dan

Blowing Agent. Blowing Agent yang digunakan dalam penelitian ini adalah: Polyol

dan Isocyanate. Sementara untuk mempercepat proses polymerisasi digunakan katalis

2.4.1.1. Polyester resin tak jenuh

Polyester resin tak jenuh merupakan polimer kondensat yang terbentuk

berdasarkan reaksi antara polyol yang merupakan organik gabungan dengan alkohol

multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang mengandung ikatan

ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol.

Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam

maleic.

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur

rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras

pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses

pembentukan [9].

Pada desain struktur dilakukan dengan cara pemilihan matriks dan penguat, hal

ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang

akan dihasilkan. Dalam desain struktur ini jenis matriks yang akan digunakan adalah

Polyester resin tak jenuh dan penguat serat tandan kosong kelapa sawit.

Matriks ini tergolong jenis polimer thermoset yang memiliki sifat dapat

mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan

ketika proses pembentukannya [2]. Struktur material yang dihasilkan berbentuk

crosslink dengan keunggulan daya tahan yang lebih baik terhadap jenis pembebanan

statik dan impak. Hal tersebut disebabkan oleh molekul yang dimiliki bahan dalam

bentuk rantai molekul raksasa, atom-atom karbon yang saling mengikat satu dengan

cukup baik terhadap beban yang diberikan [9]. data karakteristik mekanik material

polyester resintak jenuh seperti terlihat pada tabel 2.3. [10].

Tabel 2.3. Karakteristik mekanik polyester resin tak jenuh

SIFAT MEKANIK SATUAN BESARAN

Berat Jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young ( E) GPa. 2 s/d 4,5

Kekuatan Tarik (σT) (MPa)

40 s/d 90

Umumnya material ini digunakan dalam proses pembentukan dengan cara

penuangan antara lain perbaikan body kenderaan bermotor, pengisi kayu dan sebagai

material perekat. Material ini memiliki sifat perekat dan aus yang baik, dan dapat

digunakan untuk memperbaiki dan mengikat secara bersama beberapa jenis material

yang berbeda. Material ini memiliki umur pakai yang panjang, kestabilan terhadap

sinar Ultraviolet (UV), dan daya tahan yang baik terhadap serapan air. Kekuatan

material ini diperoleh ketika dicetak kedalam bentuk komposit, dimana

material-material penguat, seperti serat kaca, karbon dan lain-lain, akan meningkatkan sifat

mekanik material tersebut sementara ketika dalam keadaan tunggal material ini

bersifat rapuh dan kaku [11].

2.4.1.2. Blowing Agent

Blowing Agent adalah material yang digunakan untuk menghasilkan struktur

berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan dalam

Polyurethane adalah suatu jenis polimer yang mengandung jaringan urethane

yaitu -NH-CO-O-. polyurethane dibentuk oleh reaksi senyawa isosianat yang

bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol), yang

mengandung group hydroksil dengan pemercepat katalis. Unsur nitrogen yang

bermuatan pada kelompok alkohol (polyol) akan membentuk ikatan urethane antara

dua unit monomer dan menghasilkan dimer urethane. Reaksi isosianat ini akan

membentuk amina dan gas karbon dioksida (CO2

Berdasarkan sifat mekaniknya [13] Material ini memiliki 4 (empat) sifat

penting di antaranya:

). Gas ini yang kemudian akan

membentuk busa pada material polimer yang terbentuk [12]. Material yang terbentuk

dari campuran Blowing Agent dan polimer disebut dengan material Polymeric Foam.

Material Polymeric Foam banyak ditemukan sebagai busa kaku dan fleksibel yang

digunakan sebagai pelapis atau perekat material.

1. Sifat Elastik

Sifat ini berhubungan dengan sifat kekakuan material yang terdiri dari

geometri, bentuk dan mikrostrukturnya.

2. Sifat Viskoelastik

Sifat peredaman solid material, sifat ini merupakan efek dari bentuk

geometri material tersebut.

3. Sifat Akustik.

Sifat ini berhubungan dengan sifat media yang dilewati oleh perambatan

udara masuk kedalam material dan terserap atau terperangkap sebagian besar

kedalam struktur tersebut. Dengan demikian suara yang keluar dan atau

dipantulkan oleh material Polymeric Foam akan mengalami pelemahan.

4. Sifat Viskoakustik.

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan dengan

geometri, bentuk mikrostrukturnya yang sama dengan sifat elastiknya [13].

2.4.1.3. Katalis MEKPO

Katalis merupakan material kimia yang digunakan untuk mempercepat proses

reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir.

Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung

blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat

mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung.

2.4.2. Serat Tandan Kosong Kelapa Sawit (TKKS)

Untuk penguat komposit digunakan serat tandan kosong kelapa sawit yang akan

dicampurkan kedalam matriks. Tiap kandungan serat tandan kosong kelapa sawit

secara fisik mengandung bahan–bahan serat seperti lignin (16,19%), selulosa

(44,14%) dan hemi selulosa (19,28%) yang mirip dengan bahan kimia penyusun kayu

[4]. Sedangkan penelitian yang dilakukan oleh sebuah institusi komersial terhadap

komposisi bahan kimianya diketahui bahwa kandungan bahan serat tandan kosong

kelapa sawit merupakan kandungan terbesar seperti terlihat pada tabel 2.4.

adalah serat, sehingga akan mampu memberikan sifat mekanik yang cukup baik

[image:34.612.151.487.181.399.2]terhadap material komposit yang akan dibentuk.

Tabel 2.4. Parameter tipikal tandan kosong kelapa sawit per kg [14]

No Bahan-Bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3 Serat 35.00

4. Minyak 3.00

5. Kelarutan air 16.20 6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

8. K 1.71

9. Ca 0.14

10. Mg 0.12

11 P 0.06

12. Mn, Zn, Cu, Fe 1.07

TOTAL 100,00

Permasalahan yang dihadapi pada penggunaan limbah dari tandan kosong

kelapa sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat

tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk [2]. Tandan

kosong kelapa sawit segar dari hasil pabrik kelapa sawit umumnya memiliki

komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%, sedangkan bagian

lignoselulose sendiri terdiri dari lignin 16,19%, selulose 44,14% dan hemiselulose

19,28% [8]. Sehingga pada pembuatan material ini tandan kosong kelapa sawit

terlebih dahulu direndam kedalam larutan NaOH 0,4% selama sehari, kemudian

[4]. Gambar 2.4 merupakan serat hasil pencacahan tandan kosong kelapa sawit yang

telah dihaluskan.

Gambar. 2.4. Serat TKKS

Serat tandan kosong kelapa sawit memiliki kekuatan tensile strength yang

rendah, sedangkan tensile modulus agak conservative di antara serat alam lainnya

[image:35.612.251.427.167.284.2][15] seperti terlihat pada tabel 2.5.

Tabel 2.5. Perbandingan tensile strength dan tensile modulus serat alam [15]

Natural Fiber Name Ave. Tensile Strength (MPa)

Ave.Tensile Modulus

(GPa)

Bamboo fiber 25 – 35

(EFB) Ǿ= 0.44 mm 253 16

Coir, cocos nucifera 220 6

Sisal, agave sissalan 400-600 38

Jute 430 – 530 10 – 30

Hemp 550 – 900 70

2.5. Teknik Pembuatan Material Komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan

atau melebur [9]. Proses pencampuran ini dilakukan pada saat matriks dalam keadaan

cair.

Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

2. Metode pemampatan atau tekanan.

3. Metode pemberian tekanan dan panas.

Pada metode penuangan secara langsung dilakukan dengan cara melekatkan

atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan

perlahan - lahan diratakan dengan menggunakan roda perata atau dengan pemberian

tekanan dari luar. metode ini cocok untuk jenis serat kontinyu, pada metode

pemampatan atau dengan menggunakan tekanan ini menggunakan prinsip ekstrusi

dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan

tertutup. Metode ini umumnya berupa injeksi, mampatan atau semprotan. Material

yang cocok untuk jenis ini adalah penguat partikel. Metode selanjutnya adalah

metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan

dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit

mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil [8].

2.6. Karakteristik Mekanik Material

2.6.1. Pengujian Statik

2.6.1.1.Persamaan Tegangan dan Regangan

Pada sebuah batang lurus yang dikenai beban tarik, maka akan mengalami

Perubahan panjang ini disebut juga dengan regangan teknik (

ε

eng), yang didefinisikansebagai perubahan panjang yang terjadi (ΔL) terhadap panjang batang mula-mula

(Lo). Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik

(

σ

eng), dimana hal ini didefinisikan juga sebagai nilai pembebanan yang terjadi (F)pada suatu luas penampang awal (Ao

�

=

�� ………. (2.1)

). untuk memperoleh tegangan, dalam

persamaan dapat dituliskan seperti pada persamaan (2.1).

Dimana σ adalah tegangan normal dengan satuan (N/m2), dan F adalah gaya

yang ditimbulkan akibat tarik dan tekan (N) dan A adalah luas penampang (m2

�

���=

��� ……….… (2.2)).

Seperti ditunjukkan pada Persamaan (2.2) dan (2.3).

dan

�

���=

∆�L0 ………. (2.3)Dimana ΔL = L1- L0, L1 merupakanpanjang akhir batang pada suatu pengujian

tarik, sebelum beban dihilangkan kembali. Tegangan sebenarnya (σtrue) didefinisikan

sebagai nilai beban yang diberikan terhadap luas penampang batang. (Ai) yang

berubah akibat tarikan. Sementara regangan sebenarnya (εtrue), didefinisikan sebagai

logaritmik perubahan panjang batang akhir terhadap panjang awal batang. Kedua

σ

true=

F

Ai

……….

dan

(2.4)

ε

true= ln

L1

L0

………...

(2.5)Dalam aplikasinya hasil dari pengukuran tegangan pada pengujian tarik dan

tekan umumnya merupakan nilai teknik, hal ini disebabkan oleh sulitnya untuk

mendapatkan nilai perubahan luas penampang sebenarnya yang disebabkan oleh

beban tarik, selain itu perubahan yang terjadi sangat kecil, sehingga dapat dianggap

sama dengan A0.

2.6.1.2. Hubungan Tegangan dan Regangan

Sebuah fenomena hubungan antara tegangan dan regangan pada daerah elastis

material, yang menyatakan bahwa dalam batas-batas tertentu tegangan pada suatu

material ialah proporsional terhadap regangan yang dihasilkan. Teori ini kemudian

lebih dikenal dengan Hukum Hooke. Namun teori ini hanya berlaku pada batas

elastik material, dimana tegangan akan berbanding lurus terhadap regangan, dan bila

beban dihilangkan, maka sifat ini akan menyebabkan material kedalam bentuk dan

dimensi aslinya.

Perbandingan antara tegangan dan regangan dalam batas elastik disebut dengan

atau Modulus Young. Pada penelitian ini istilah yang digunakan ialah E, dan

diperlihatkan pada persamaan (2.6).

�

=

�� ………. (2.6)

2.6.1.3. Pengujian Tarik

Pengujian Tarik mengikuti standar ASTM D638, dengan ukuran diperlihatkan

pada gambar 2.5.

Gambar 2.5. Ukuran spesimen uji tarik standar ASTM D638

Daerah pembebanan pada uji tarik dibedakan atas 3 (tiga) jenis yaitu: (1)

Daerah Panjang Pengukuran, (2) Daerah Transisi, dan (3) Daerah yang Dibebani.

Pengukuran regangan dilakukan pada daerah aksial spesimen, sementara pengukuran

tegangan dilakukan berdasarkan luas penampang dan nilai pembebanan. Daerah

transisi merupakan daerah dimana terjadinya gaya geser antara permukaan spesimen

dan pengikat spesimen. Daerah yang dibebani merupakan daerah pada mesin uji yang

mentransmisikan beban tarik eksternal ke bagian pengukuran.

Persyaratan pada daerah pengukuran adalah: (1) keadaan tegangan harus

seragam. (2) nilai yang diukur harus bebas dalam bentuk ukuran dan luas penampang,

2.6.1.4. Pengujian Tekan

Pengujian tekan dilakukan dengan menggunakan standar ASTM D1621-00,

yaitu standarisasi khusus untuk material plastik. Gambar spesimen seperti terlihat

[image:40.612.261.388.230.372.2]pada gambar 2.6.

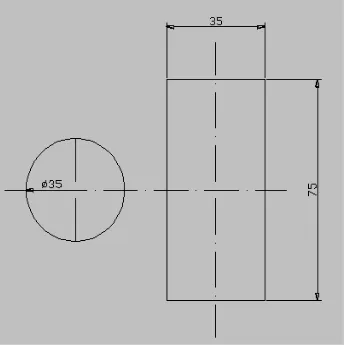

Gambar 2.6. Spesimen uji tekan ASTM D1621-00

Mekanisme deformasi polymeric foam akibat beban statik ditunjukkan oleh

gambar 2.7. yaitu kurva tegangan dan regangan, berdasarkan kurva tegangan dan

regangan uji tekan statik diperoleh tiga tingkatan respon yaitu: Elastisitas Linear

(bending), Plateau(buckling elastis, densification).

Gambar 2.7.Tipikal kurva respon tegangan regangan terhadap polymeric foam akibat

Elastisitas linear ditandai oleh bending terhadap dinding rongga dan kemiringan

(tegangan-regangan) awal atau modulus elastisitas yang diperoleh dari tingkatan ini.

Plateau merupakan karakteristik respon yang terjadi setelah polymeric foam

mengalami elastisitas linier ditandai dengan berlipatnya rongga-rongga (buckling

elastis) polymeric foam. Pada saat rongga-rongga hampir terlipat seluruhnya dan

dinding-dinding rongga menyatu mengakibatkan rongga-rongga menjadi lebih padat,

tegangan normal tekan statik akan meningkat (tingkat densification atau elastisitas

linear) [17].

Karakteristik material dapat diketahui dari respon yang dialami material,

respon diakibatkan oleh adanya gangguan (disturbance) yang diberikan terhadap

sebuah sistem. Seperti F (gaya), T (temperatur) dan lain-lain. didalam pengujian

tekan statik gaya yang diberikan terlihat pada gambar 2.8.

Gambar 2.8. Diagram uji tekan statik

Berdasarkan diagram yang ditunjukkan pada gambar 2.8. dapat ditentukan

Tegangan normal akibat beban tekan statik dapat ditentukan berdasarkan persamaan

(2.7). sementara untuk regangan akibat beban tekan statik adalah:

�

=

∆��0

……….

(2.7)Regangan akibat beban statik adalah perbandingan antara ΔL perubahan

panjang spesimen (m) dan L0

�

=

��

………..

(2.8)panjang awal spesimen (m). Berdasarkan respon yang

dialami oleh material maka karakteristik material tersebut dapat diketahui, seperti

modulus elastisitas. Modulus elastisitas secara matematis (Hukum Hooke) dapat

ditentukan berdasarkan persamaan. (2.8) atau (2.9).

atau

�

=

�.�0�.��

……….. (2.9)

2.6.2. Pengujian Dinamik

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik

material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan

tinggi.

2.6.2.1.Pengujian Impak Jatuh Bebas

Pengujian impak jatuh bebas didefinisikan adalah sebuah benda jatuh bebas dari

keadaan mula berhenti mengalami pertambahan kecepatan selama benda tersebut

jari-jari bumi, maka benda mengalami pertambahan kecepatan ke bawah dengan

harga yang sama setiap detik. Hal ini berarti bahwa percepatan benda berkurang

dengan harga yang sama jika sebuah benda ditembakkan ke atas kecepatannya

berkurang dengan harga yang sama setiap detik dan perlambatan keatasnya seragam.

Untuk menentukan kecepatan benda jatuh setiap detik akan diperoleh harga

pendekatan sebagaimana terlihat pada tabel 2.6.

Tabel 2.6. Waktu dan Kecepatan Benda Jatuh [28]

Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 39,2 49

Perbandingan waktu dengan kecepatan seperti terlihat pada tabel 2.6. dan

grafik v-t seperti ditunjukkan pada gambar 2.9. yang merupakan sebuah garis lurus

sehingga percepatan seragam.

Jika tahanan udara diabaikan gerakan benda jatuh bebas dapat dihitung dengan

percepatan seragam melintas sebuah garis lurus, asalkan percepatan diganti dengan

percepatan gravitasi (g) yaitu:

1. Untuk gerakan ke bawah a = + g

2. Untuk gerakan keatas a = - g

percepatan gravitasi (g) dapat dipandang sebagai sebuah vektor dengan arah tegak ke

bawah menuju ke pusat bumi.

Definisi perpindahan adalah perubahan kedudukan, hal ini merupakan besaran

vektor mencakup jarak dan arah. Kecepatan adalah laju perubahan kedudukan

terhadap waktu. Hal ini juga merupakan besaran vektor mencakup jarak, arah dan

waktu. Kecepatan seragam memiliki partikel yang bergerak dengan kecepatan

konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang

sama dalam selang waktu yang sama secara berturut-turut tanpa peduli berapa selisih

selang waktu tersebut. Sedangkan percepatan seragam dimiliki partikel yang

mengalami perubahan kecepatan yang sama dalam selang waktu yang sama secara

berturut-turut tanpa peduli berapa selisih selang waktu tersebut, seperti ditunjukkan

pada persamaan (2.10).

1

2 (�0 +� ) =

� �

� =1

Dimana V0

∆�

∆� =� ……… (2.11)

� = �0+∆�

∆� �

� = �0�+1

2 ��

2

adalah kecepatan awal, V kecepatan akhir, a percepatan, t waktu

dan s perpindahan kecepatan pertengahan = perpindahan/waktu. Maka persamaan

(2.11). perbandingan antara kecepatan dan waktu.

�2 =�

0+ 2 �� ………. (2.12)

Dari persamaan (2.12), bila V0 = 0, maka : v2

Maka untuk v diperoleh seperti ditunjukkan pada persamaan (2.13). = 0 + 2 as

� = √2�� ……… (2.13)

bila a = g, dan s = H,

maka :

� = �2�� ...………... (2.14)

Maka persamaan (2.14) adalah percepatan benda jatuh bebas tergantung pada

jarak atau tinggi benda jatuh dari pusat bumi, ketika sebuah benda padat jatuh dengan

kecapatan sedang, dapat dianggap benda mengalami percepatan gravitasi seragam,

untuk pengertian umum para ilmuan mengambil harga percepatan gravitiasi g = 9,81

BAB 3

METODE PENELITIAN

3.1. Tempat dan Waktu

3.1.1. Tempat

Kegiatan penelitian ini dilaksanakan di Laboratorium Pusat Riset Impak dan

Keretakan Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

[image:46.612.136.512.371.668.2]Beberapa kegiatan penelitian yang dilakukan seperti diperlihatkan pada tabel 3.1.

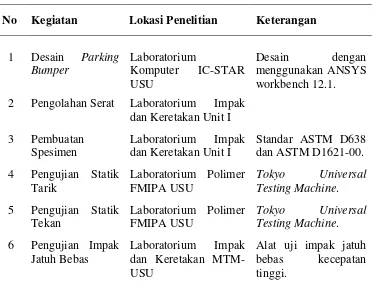

Tabel 3.1. Kegiatan Penelitian

No Kegiatan Lokasi Penelitian Keterangan

1 Desain Parking Bumper Laboratorium Komputer IC-STAR USU Desain dengan menggunakan ANSYS workbench 12.1.

2 Pengolahan Serat Laboratorium Impak dan Keretakan Unit I

3 Pembuatan Spesimen

Laboratorium Impak dan Keretakan Unit I

Standar ASTM D638 dan ASTM D1621-00.

4 Pengujian Statik Tarik

Laboratorium Polimer FMIPA USU

Tokyo Universal

Testing Machine.

5 Pengujian Statik Tekan

Laboratorium Polimer FMIPA USU

Tokyo Universal

Testing Machine.

6 Pengujian Impak Jatuh Bebas

Laboratorium Impak dan Keretakan MTM-USU

3.1.2. Waktu

Waktu pelaksanaan penelitian ini direncanakan selama (6) Enam bulan dimulai

Oktober 2011 s.d. Maret 2012.

3.2. Desain Pilihan Parking Bumper

Parking bumper telah dikenal oleh masyarakat International sejak tahun 1962

[24], pada saat itu bahan yang digunakan adalah karet (rubber), dengan desain

seperempat lingkaran (seperempat bola) dengan sudut 90º, setelah itu dimodifikasi

kembali pada tahun 2009 [25]. Parking bumper ini berbentuk polygon (trapesium).

Sementara di lapangan sering dijumpai parking bumper berbentuk balok terbuat dari

bahan komposit beton [26] dengan ukuran yang tidak memiliki standar khusus.

Parking bumper didesain dengan memperhatikan kekuatan mekaniknya. Hal ini

bertujuan untuk dapat memperkirakan kemampuan parking bumper dalam menahan

beban, baik tekan maupun beban kejut atau impak yang terjadi tiba-tiba. Karena

parking bumper ini digunakan untuk menahan roda kenderaan roda empat atau lebih

(mobil). Desain ini mengasumsikan berat kotor sebuah mobil berkisar 1700 kg [27]

dan ditambah berat badan pengendara mobil 70 kg, sehingga total berat mobil

tersebut 1770 kg. Pada proses pemakaian parking bumper tersebut akan bersentuhan

langsung dengan roda mobil (tergantung posisi parkir) pada posisi roda depan

ataupun belakang. Sementara satu roda mobil akan menyentuh satu parking bumper.

tersebut yaitu letak pembebanan pada roda mobil maka akan diperoleh beban sebesar

442,5 kg. Ilustrasi seperti diperlihatkan pada gambar 3.1.

Gambar 3.1. Ilustrasi pembebanan pada parking bumper

Desain dilakukan dengan menggunakan Software Ansys Workbench 12.1.

Desain dibuat dalam tiga bentuk dengan ukuran geometri yang sama yaitu: 250 x 200

x 130 mm, beberapa bentuk yang didesain adalah: (1). bentuk balok. (2). setengah

lingkaran 180º, dan yang terakhir (3). bentuk trapesium. Beberapa bentuk desain

terlihat seperti pada gambar 3.2. berikut :

Gambar 3.2. Desain Parking Bumper dengan Software Ansys 12.1 Workbench

(a) (b) (c)

3.3. Material Komposit Polymeric Foam

3.3.1. Bahan

Bahan – bahan yang akan digunakan sebagai spesimen parking bumper adalah

serat tandan kosong kelapa sawit, polyester resin tak jenuh, katalis dan pembersih

serat.

3.3.1.1. Polyester Resin Tak Jenuh

Jenis resin yang akan digunakan dalam penelitian ini adalah resin Unsaturated

[image:49.612.249.393.360.558.2]Polyester BQTN-157, seperti diperlihatkan pada gambar 3.3.

Gambar 3.3. Resin Unsaturated Polyester BQTN-157

3.3.1.2. Blowing Agents

Jenis blowing agent yang digunakan adalah polyurethane, seperti diperlihatkan

Gambar 3.4. Blowing Agents

3.3.1.3. Katalis

Jenis katalis yang digunakan adalah jenis methyl Ethyl Ketone Peroksida

(MEKPO), seperti diperlihatkan pada gambar 3.5.

Gambar 3.5. MEKPO

3.3.1.4. Pembersih Serat

Pembersih serat tandan kosong kelapa sawit digunakan NaOH yang dicampur

dengan air bersih sebelum dilakukan perendaman. Pembersih yang digunakan seperti

[image:50.612.248.394.403.547.2]Gambar 3.6. Pembersih serat (NaOH)

3.3.1.5. Pelumas Khusus

Untuk memudahkan dalam pembongkaran spesimen yang telah dicetak maka

digunakan pelumas khusus dari jenis Wax, yang berfungsi untuk melumasi bagian

dalam cetakan.

3.3.1.6. Serat Tandan Kosong Kelapa Sawit (TKKS)

Serat tandan kosong kelapa sawit yang berfungsi sebagai penguat matriks

komposit polymeric foam diperoleh dari hasil pengolahan tandan kosong kelapa sawit

yang diolah menjadi serat berdasarkan proses-proses tertentu. Serat tandan kosong

kelapa sawit yang diperlihatkan pada gambar 3.7.(a) adalah serat yang masih kasar

[image:51.612.258.385.113.228.2]namun untuk pembuatan parking bumper digunakan serat yang halus (b).

3.2.2. Peralatan

Peralatan yang dipergunakan pada penelitian ini terdiri dari:

a. Alat ukur

b. Alat cetak spesimen

c. Alat uji

3.2.2.1.Alat Ukur

Alat ukur yang digunakan pada penelitian ini adalah:

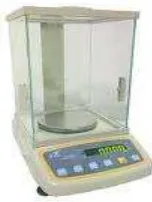

A. Alat Ukur Berat Jenis

Alat ukur untuk mengetahui berat jenis spesimen digunakan timbangan digital,

dengan cara terlebih dahulu harus mengetahui massa dan volume spesimen.

[image:52.612.282.358.471.572.2]Timbangan digital yang dipergunakan pada penelitian ini seperti diperlihatkan pada

gambar 3.8.

Gambar 3.8. Timbangan digital

B. Alat Ukur Volume

Untuk mengetahui besarnya volume digunakan gelas ukur. Gelas ukur yang

Gambar 3.9. Gelas ukur volume

Pengukuran volume air dilakukan dengan menggunakan gelas ukur 1000 ml.

dan volume NaOH menggunakan gelas ukur dengan volume 100 ml.

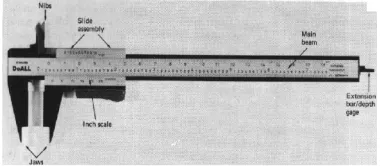

C. Alat Ukur Dimensi

Untuk mengukur dimensi cetakan digunakan dua buah alat ukur yaitu: mistar

baja dan jangka sorong. Jangka sorong yang digunakan seperti terlihat pada gambar

3.10.

Gambar 3.10. Jangka sorong

3.3.3.Cetakan Spesimen

Cetakan spesimen parking bumper dibuat dari papan tripleks dan dilapisi kaca

[image:53.612.226.416.463.546.2]a. Cetakan Parking Bumper

Cetakan parking bumper diperlihatkan pada gambar 3.11. Berikut dimensi

cetakan dan skala ukuran diperlihatkan dalam (cm).

Gambar 3.11. Cetakan parking bumper dalam ukuran cm

Cetakan yang digunakan terbuat dari bahan tripleks dengan dilapisi kaca pada

bagian dalam cetakan sebagaimana terlihat pada gambar 3.12.

Gambar 3.12. Cetakan parking bumper dari bagian atas

Cetakan ini digunakan untuk mendapatkan permukaan spesimen yang rata,

menghindari terjadinya pecah pada kaca tersebut maka lapisan terluar adalah tripleks.

seperti terlihat pada gambar 3.12. dan 3.13.

Gambar 3.13. Bagian terluar cetakan

b. Cetakan Spesimen Uji Tarik

Cetakan spesimen uji tarik statik dibuat berdasarkan standar ASTM D638 untuk

material polimer, sebagaimana terlihat pada gambar 3.14.

Gambar 3.14. Cetakan spesimen uji tarik

Untuk dimensi spesimen uji tarik dan uji tekan yang akan digunakan pada

Gambar 3.15. Dimensi cetakan sampel uji tarik

c. Cetakan Spesimen Uji Statik Tekan

Cetakan spesimen uji statik tekan mengikuti standar ASTM D1621-00 yang

[image:56.612.235.408.396.569.2]digunakan untuk pengujian plastik. gambar cetakan terlihat seperti pada gambar 3.16.

Gambar 3.16. Cetakan spesimen uji tekan dan impak

d. Cetakan Spesimen Uji Impak

Cetakan spesimen uji impak jatuh bebas sesuai standar ASTM D1621-00.

3.4. Prosedur Pembuatan Parking Bumper

Untuk peralatan dan material yang akan digunakan dalam pembuatan spesimen

Polymeric Foam, baik untuk pengujian tarik statik, pengujian statik tekan maupun

[image:57.612.130.514.268.528.2]untuk pengujian impak seperti diperlihatkan pada tabel 3.2.

Tabel. 3.2 Peralatan dan material yang digunakan untuk pembuatan spesimen

No Nama Jml Sat. Jenis Material Ukuran (mm) Alat

1. Cetakan spesimen 1 Set Kayu dilapisi kaca 1000x200x130 2. Gelas Ukur 1000 ml 1 Bh Kaca

3. Gelas Ukur 100 ml 1 Bh Kaca 4. Cawan Pencampur 1 Bh Kaca

5. Pengaduk 1 Bh

6. Penghalus Serat 1 Unit

Material

1. Matriks * gr Unsaturated polyester

2. Serat * gr TKKS

3. Katalis * gr MEKPO

4. Blowing Agent * gr Polyol dan Isocyanate 5. Cairan Pembersih lemak * ml NaOH 6. Cairan Pembersih Alat * ml Acetone

7. Pelumas * gr Wax

(*) ukuran disesuaikan dengan kebutuhan pembuatan spesimen.

3.4.1. Metode Pembuatan Parking Bumper

Proses pembuatan parking bumper dimulai dengan menentukan komposisi

sebagaimana terlihat pada tabel 3.3. Penelitian ini dilakukan dengan beberapa variasi

Tabel 3.3. Pembagian komposisi untuk pembuatan parking bumper

No. Nama Blowing Agent

(%)

Resin (%)

Serat (%)

Katalis (%)

Ket.

1 Komposisi Satu 10 75 10 5 K1 2 Komposisi dua 15 70 10 5 K2 3 Komposisi Tiga 20 65 10 5 K3

3.4.1.1. Proses Pencetakan Parking Bumper

Proses pencetakan Parking Bumper dilakukan dengan langkah-langkah sebagai

berikut:

1. Pemberian lapisan pemisah pada cetakan. Oleskan lapisan pemisah pada

bagian dalam cetakan dengan bahan pemisah berupa Wax agar tidak terjadi

ikatan yang kuat atau lengket antara permukaan cetakan dan produk yang

dibentuk. Hal ini bertujuan untuk mempermudah proses pembongkaran.

Proses ini diperlihatkan pada gambar 3.17. (a) dan (b).

( a ) ( b )

Gambar 3.17 (a). Pemberian lapisan pemisah pada bagian dalam

tutup belakang cetakan

2. Persiapan bahan-bahan yang diperlukan yaitu serat, resin tipe BQTN 157-EX

yang merupakan polyester resin tak jenuh kemudian ditimbang. Seperti

terlihat pada gambar 3.18. adalah proses penimbangan serat sesuai dengan

berat campuran yang ditetapkan. Berat volume isi cetakan adalah 6303 gr.

Berdasarkan pengujian yang telah dilakukan untuk membuat campuran cairan

polymeric foam seberat yang diinginkan sebanyak 85%, sehingga campuran

yang diperlukan menjadi 85% x 6303 gr = 5357,3 gr. [23].

[image:59.612.244.400.306.447.2]

Gambar 3.18. Penimbangan serat

3. Campurkan terlebih dahulu polyester resin dan serat tandan kosong kelapa

sawit kemudian aduk hingga merata.

[image:59.612.242.402.540.668.2]Polyester resin tak jenuh dan serat tandan kosong kelapa sawit yang

dipergunakan seperti terlihat pada gambar 3.19. adalah proses pencampuran

antara Polyester resin dengan serat tandan kosong kelapa sawit kedalam

sebuah wadah.

4. Campurkan katalis kedalam campuran serat dan resin dan aduk hingga

merata.

5. Campurkan bahan pembentuk polyurethane dengan komposisi polyol 55%

dan isocyanate 45%, dan aduk hingga merata seperti diperlihatkan pada

gambar 3.20.(a), (b) dan (c).

Gambar 3.20. (a) Isocyanate , (b) Polyol, (c) Hasil adukan Polyol+Isocyanate

4 Masukkan campuran polyol + isocyanate kedalam campuran resin dan serat

tandan kosong kelapa sawit, dan aduk hingga merata.

Setelah itu campurkan dengan katalis lalu aduk hingga campuran merata,

seperti ditunjukkan pada gambar 3.21.

Gambar 3.21.Pengadukan Bahan Polymeric Foam dan Serat

6. Tuangkan campuran tersebut kedalam cetakan yang telah dipersiapkan

[image:61.612.230.412.180.326.2]seperti diperlihatkan pada gambar 3.22.

Gambar 3.22. Cetakan siap untuk digunakan

7. Proses penuangan matriks dan serat kedalam cetakan. seperti diperlihatkan

a b

Gambar 3.23. Proses penuangan kedalam cetakan

3.4.1.2.Proses Pengerasan

Berikutnya biarkan campuran tersebut pada tekanan atmosfir dan suhu kamar.

Proses polimerisasi akan terjadi disertai dengan terbentuknya gelembung gas pada

![Tabel 2.4. Parameter tipikal tandan kosong kelapa sawit per kg [14]](https://thumb-ap.123doks.com/thumbv2/123dok/309999.27774/34.612.151.487.181.399/tabel-parameter-tipikal-tandan-kosong-kelapa-sawit-per.webp)

![Tabel 2.5. Perbandingan tensile strength dan tensile modulus serat alam [15]](https://thumb-ap.123doks.com/thumbv2/123dok/309999.27774/35.612.251.427.167.284/tabel-perbandingan-tensile-strength-tensile-modulus-serat-alam.webp)