Karakteristik Komposit Al-5%Cu-4%Mg Berpenguat Partikel 20-25% SiC

Hasil As-cast dan Hasil Proses Thixoforming

Ahmad Zulfikri Taning1, Bambang Suharno1, Yusuf Afandi2

1. Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus UI Depok 16424, Indonesia 2. Balai Besar Teknologi Kekuatan Struktur, Badan Pengkajian dan Penerapan Teknologi, Kawasan

PUSPIPTEK Gd. 220, 15314 Tanggerang Selatan, Indonesia

E-mail: [email protected]

Abstrak

Komposit merupakan salah satu material yang saat ini sedang dikembangkan karena memiliki keunggulan seperti memiliki kekuatan yang baik dengan bobot yang ringan. Proses pembuatan material dengan menggunakan metode thixoforming memberikan keunggulan berupa perbaikan struktur dan meningkatkan kekuatan material. Pada penelitian ini, dilakukan pengamatan terhadap material komposit dengan matriks paduan Al-5%Cu-4%Mg dengan penguat partikel SiC sebanyak 20-25% hasil pengecoran biasa dan hasil proses thixoforming. Hasil pengujian kekerasan memperlihatkan peningkatan nilai kekerasan seiring penambahan kadar penguat dan proses thixoforming pada komposit. Pengamatan struktur mikro juga dilakukan untuk mengamati pengaruh proses thixoforming pada komposit dalam mengubah bentuk dendritik menjadi globular yang menghasikan kekerasan yang lebih baik dari pada komposit hasil pengecoran biasa.

Kata Kunci: Komposit, thixoforming, partikel SiC, kekerasan, struktur mikro

Characteristic of Al-5%Cu-4%Mg Composite Reinforced 20-25% SiC as an As-Cast Product and Thixoforming Process Product

Abstract

Composite is one of materials that recently being developed because it has the advantages such as good strength with light weight. Materials forming with the thixoforming process has the advantages such as structure refinement and materials properties improvement. In this study, we making an observation about composite materials with Al-5%Cu-4%Mg alloys matrix and 20-25% SiC particle reinforcement as a common casting process and thixoforming process. From the hardness test, the result shows that the hardness increasing as the reinforcement increase and the influence of thixoforming process on composite. The observation on the microstructure conducted to see the influence of thixoforming process on composite in modify the dendritic structure into globular structure that give the better hardness than the as-cast composite.

Keywords: Composite, thixofoming, SiC particulate, hardness, microstructure

Pendahuluan

Saat ini industri-industri dibidang transportasi tengah melakukan suatu pengembangan pada kendaraan agar dapat menggunakan bahan bakar secara efisien, mengingat saat ini jumlah cadangan bahan bakar semakin sedikit. Menurut data terbaru, diawal tahun 2013 ini cadangan minyak bumi di Indonesia turun menjadi 3,59 miliar barel dari 3,74 miliar barel pada 1 Januari 2012[1]. Pengurangan bobot kendaraan dapat dilakukan dengan cara mengganti

material logam pada komponen-komponen kendaraan yang terbuat dari baja dengan menggunakan material lain. Namun masalah yang akan timbul dari material logam dengan bobot yang ringan adalah, material-material ini memiliki kekuatan yang rendah seperti aluminium, magnesium, dan tembaga. Untuk memenuhi kriteria bahan yang diinginkan, yaitu memiliki bobot yang ringan dan kekuatan yang tinggi maka dilakukanlah penelitian mengenai komposit matriks logam[2].

Tujuan dari pembuatan komposit matriks logam tak lain adalah untuk mendapatkan kriteria bahan yang diinginkan dengan menggabungkan sifat-sifat pada masing-masing jenis material yang tidak bisa dimiliki jika mereka berdiri sendiri[3]. Kriteria dari komposit matriks logam yang diharapkan adalah[4] :

Menaikkan kekuatan luluh dan kekuatan tarik pada temperatur ruang.

Menaikkan ketahanan creep pada temperatur tinggi.

Menaikkan ketahanan fatik.

Meningkatkan ketahanan syok termal.

Meningkatkan modulus Young.

Mengurangi elongasi termal.

Banyak sekali metode yang dapat digunakan untuk dapat menghasilkan komposit matriks logam ini diantaranya adalah dengan menggunakan metode metalurgi cair dan metalurgi sebuk. Namun dalam pengembangannya metode yang lebih sering digunakan adalah metode metalurgi cair yang juga akan digunakan dalam penelitian kali ini. Hal ini dikarenakan metode metalurgi cair merupakan metode yang cenderung lebih ekonomis dari segi biaya dibandingkan dengan metode metalurgi serbuk[4].

Bahan baku pembuatan komposit pada penelitian ini berupa logam aluminium dengan paduan tembaga dan magnesium. Dasar proses yang digunakan adalah dengan menggunakan metode metalurgi cair dimana logam dicairkan terlebih dahulu lalu kemudian dicampurkan dengan bahan penguat berupa serbuk SiC. Kemudian pada proses pembentukan, metode yang digunakan adalah metode pembantukan semi-padat thixoforming. Metode ini ditemukan pertama kali oleh Fleming pada tahun 1971[5]. Tujuan dari pembentukan pada fasa semi-padat adalah untuk menciptakan struktur non-dendritic atau stuktur yang bundar, sehingga dapat menghasilkan sifat komponen yang lebih baik dibandingkan dengan komponen yang dibentuk dengan pengecoran konvensional[5]. Penelitian yang dilakukan kali ini bertujuan untuk

memodifikasi variabel-variabel yang menentukan hasil dari proses fabrikasi komposit mulai dari peleburan, pencampuran dengan partikel penguat SiC 20-25% dalam matriks utama Al-5%Cu-4%Mg, hingga pembentukan semi-padat thixofomring pada bahan serta untuk melihat pengaruhnya terhadap mikrostruktur dan sifat mekanik dari bahan komposit tersebut.

Tinjauan Teoritis

Komposit merupakan salah satu material yang saat ini sedang dikembangkan. Serangakain penelitian dilakukan untuk dapat meningkatkan performa dari material komposit. Hal ini dikarenakan kebutuhan pada material dengan bobot yang ringan dan memiliki kekuatan yang baik sedang banyak dibutuhkan terutama dalam industri transportasi. Komposit adalah material yang merupakan gabungan dari dua atau lebih jenis material yang sama atau berbeda, dengan tujuan untuk mendapatkan sifat gabungan yang lebih baik dan tidak bisa dimiliki jika material-material itu berdiri sendiri[3]. Sebagai contoh jika kita memiliki resin polimer dan serat karbon, maka penggabungan kedua material tersebut akan menghasilkan material komposit yang memiliki sifat yang ringan dan kekuatan yang didapat bisa melebihi polimer pada umumnya. Material komposit terdiri atas dua konstituen utama yaitu fasa matriks dan fasa penguat[6], dimana masing-masing konstituen memegang peranan penting dalam membentuk sifat komposit. Sifat dari material komposit bisa juga disesuaikan dengan kebutuhan, sehingga dapat terhindar dari batasan-batasan dalam memilih material seperti batasan-batasan yang ada pada material konvensional[7].

Secara umum material komposit dibagi ke dalam tiga kelas utama yang dibedakan berdasarkan matriks yang digunakan yaitu komposit matriks polimer, komposit matriks keramik, dan komposit matriks logam[7]. Matriks-matriks pada komposit tersebut nantinya akan digabungkan dengan fasa penguat yang juga terdiri dari material-material seperti polimer, keramik, dan logam dan biasanya memiliki kekuatan yang lebih tinggi dari matriks[6]. Penyilangan sifat antara dua material yang berbeda inilah yang menjadi dasar pembuatan material komposit sekarang ini. Berikut diagram hubungan antara sifat tiga material teknik dan penyilangan sifat antar ketiga material tersebut.

Gambar 1. Hubungan penyilangan sifat material yang menunjukkan evolusi material komposit[7]. Matriks merupakan fasa yang memiliki komposisi paling banyak dalam suatu material komposit. Pada pembahasan sebelumnya telah disebutkan bahwa ada tiga jenis material yang biasa digunakan sebagai matriks pada pembuatan komposit yaitu polimer, logam, dan keramik. Pada perkembangannya, komposit dengan menggunakan matriks polimer telah diteliti lebih dulu dibandingkan dengan komposit yang menggunakan matriks keramik atau logam[3]. Terdapat beberapa fungsi dari matriks pada suatu material komposit, diantaranya adalah[7]:

Matrix harus dapat mentransfer beban yang diberikan pada material komposit ke fasa

penguat sehingga matriks tidak mudah mengalami kegagalan. Selain itu agar pemindahan beban manjadi maksimal, maka matriks harus menjaga posisi fasa penguat pada arah beban yang tepat.

Matriks harus menjaga fasa penguat agar tidak berinteraksi antar sesamanya. Hal ini dapat menjaga fasa penguat dari kerusakan akbat berbenturan dengan fasa penguat lainnya, karena biasanya fasa penguat bersifat sangat getas dan rapuh.

Matriks harus dapat menjaga fasa penguat dari kerusakan mekanis akibat serangan

dari lingkungan agar penguat tidak mudah rusak dan tidak mengurangi sifat mekanik komposit.

Matriks yang bersifat cenderung ulet dapat mengurangi atau bahkan menghentikan perambatan retak pada penguat yang sudah mulai rusak.

Dari beberapa fungsi diatas maka dapat disimpulkan bahwa matriks berperan penting dalam melindungi fasa penguat dari kerusakan sehingga kita bisa membuat sifat material komposit

yang diinginkan bekerja secara maksimal. Selain itu, karena matriks memiliki bagian paling besar dalam sebuah material komposit maka sebagian besar sifat dasar yang dimiliki merupakan sifat dari matriks yang digunakan.

Logam merupakan material yang paling banyak digunakan dalam kehidupan sehari-hari. Mulai dari peralatan makan, telekomunikasi, transportasi, antariksa, militer, dan masih banyak lagi yang mungkin tidak dapat disebutkan satu-persatu. Karena memiliki banyak kegunaan diberbagai hal dan aspek kehidupan, maka logam juga merupakan material yang paling banyak direkayasa oleh para peneliti. Logam pada umumnya memiliki sifat deformasi plastis sehingga mudah diubah ke berbagai bentuk yang diinginkan akibat adanya pergerakan dislokasi didalamnya serta dapat diperkuat dengan berbagai metode[7]. Hal inilah yang menjadikan logam menjadi material yang banyak digunakan karena sifatnya yang mudah dibentuk namun kekuatannya yang tinggi dibandingkan dengan material lainnya, sehingga logam dapat digunakan dalam berbagai aplikasi secara luas termasuk juga penggunaannya sebagai matriks dalam material komposit.

Fasa penguat merupakan bagian dari material komposit yang pada umumnya memiliki komposisi lebih sedikit dari pada matriks. Jumlah komposisi penguat bergantung kepada seberapa besar kekuatan pada suatu matriks ingin ditambahkan dan sifat apa yang ingin diperoleh pada suatu material komposit. Secara definisi penguat merupakan fasa yang dikelilingi fasa matriks yang berkelanjutan[8]. Dari fasa penguat inilah, material komposit dapat bagi menjadi beberapa klasifikasi lagi seperti yang diperlihatkan pada diagram berikut.

Pada diagram klasifikasi maka dapat dilihat, terdapat tiga jenis penguat yang masing-masing jenis penguat juga terbagi ke dalam beberapa kelompok. Mekanisme penguatan yang terjadi pada komposit adalah dengan menahan beban yang ditransfer dari matrix, yang mana hal ini sama dengan mekanisme penguatan pada logam dimana presipitat pada logam menahan pergerakan dislokasi jika suatu gaya bekerja pada logam tersebut[8].

Penguat partikel merupakan jenis panguat lain yang sering digunakan pada pembuatan material komposit. Pada dasarnya penguat partikel terdapat berbagai macam bentuk dan ukuran. Penguat partikel terbagi lagi menjadi dua jenis yaitu partikel berukuran besar dan partikel penguatan-tersebar. Partikel berukuran besar berarti partikel ini tidak bisa dilihat dari skala atom atau molekul karena ukurannya yang memang melebihi itu, sedangkan partikel penguat-tersebar umumnya berukuran lebih kecil dengan ukuran diameter sekitar 10 hingga 100 nm[8]. Karakteristik penguat partikel pada umumnya adalah memiliki ukuran dimensi yang sama ke segala arah. Biasanya komposit berpenguat partikel memiliki kekuatan yang lebih rendah dibandingkan dengan komposit berpenguat fiber namun relatif lebih murah dari segi biaya produksi[6].

Komposit matriks logam merupakan material komposit yang menggunakan logam ulet sebagai matriksnya[8]. Sebagai penguat dari matriks logam digunakan material keramik yang berupa serat atau pertikel yang dapat meningkatkan kekakuan, kekuatan, ketahanan terhadap

creep dan fatik, ketahanan aus, dan meningkatkan kestabilan pada pengoperasian suhu

tinggi[7,8]. Logam yang biasa digunakan sebagai matriks diantaranya adalah aluminium, magnesium, dan tembaga, sedangkan penguat yang digunakan pada komposit matriks logam adalah karbon, SiC, boron, alumina, dan borosilika[8].

Pada perkembangannya, banyak penelitian dilakukan terhadap logam aluminium sebagai matriks dari komposit. Selain dari jumlahnya yang berlimpah di alam, logam ini juga memiliki bobot ringan, ketahanan korosi, dan keuletan yang tinggi sehingga mudah dibentuk[8]. Penguat yang digunakan pada aluminium bisa salah satu atau gabungan dari jenis penguat yang telah disebutkan sebelumnya. Bentuk dari penguat yang ditambahkan pada aluminium matriks pun beragam seperti penguat dengan bentuk serat, partikel, atau serpihan. Namun pada proses produksinya, pembuatan komposit dengan menggunakan penguat serat membutuhkan biaya yang lebih mahal dari pada komposit berpenguat pertikel atau serpihan[3]. Penguat partikel yang biasa digunakan pada matriks aluminium adalah serbuk alumina atau

serbuk SiC. Pada otomotif, penggunaan komposit aluminium berpenguat partikel digunakan pada komponen piringan rem[4].

Aluminium merupakan salah satu elemen logam kedua terbanyak yang ada di muka bumi ini. Sejak abad 19, aluminium merupakan logam kompetitor dari baja dalam bidang teknik dan rekayasa logam[9]. Berat aluminium yang sangat ringan yaitu sekitar satu per tiga dari berat baja, ketahanan oksidasinya yang tinggi, serta kemampuannya untuk dipadukan dengan berbagai elemen paduan membuat aluminium banyak digunakan dalam berbagai aspek kehidupan secara luas. Aluminium memiliki banyak sekali jenis paduan yang hingga kini terhitung lebih dari tiga ratus jenis paduan dari logam aluminium ini[9]. Salah satu jenis paduan aluminium yang banyak digunakan adalah paduan aluminium dengan tembaga. Paduan aluminium ini sering juga disebut dengan aluminium seri 2 dengan kandungan paduan yang dominan adalah logam tembaga[10]. Paduan aluminium dengan tembaga juga sering disebut dengan heat treatable aluminium alloy. Hal ini dikarenakan untuk meningkatakan sifat kekuatan mekanik maka diperlukan adanya proses perlakuan panas. Keluarga paduan Al-Cu, termasuk juga komposit berbasis matriks logam paduan ini biasanya cocok dan sering sekali digunakan pada otomotif, pesawat terbang, dan bidang militer[10].

Silikon karbida merupakan salah satu jenis dari metrial keramik. Seperti yang telah kita ketahui, material keramik merupakan jenis material rekayasa yang memiliki kekuatan dan kekerasan tinggi dibandingkan dengan material rekayasa lainnya. Namun akibat dari kekuatan dan kekerasan yang tinggi, material ini cenderung rapuh karena ketangguhannya yang rendah. Silikon karbida terdiri dari susunan tetrahedral atom silikon dan atom karbon yang berikatan sangat kuat pada kisi-kisi kristal[11]. Sifat lain dari silikon karbida ini adalah kestabilannya terhadap serangan zat-zat kimia seperti zat asam, alkali, atao lelehan garam hingga suhu sekitar 800oC[11]. Pada material komposit, silikon karbida digunakan sebagai unsur penguat dalam bentuk serat maupun partikel.

Thixoforming merupakan salah satu dari proses pembentukan logam dengan menggunakan

metode semi-padat. Selain thixoforming, metode pembentukan semi-padat lainnya adalah

rheocasting[12]. Pada awalnya pembentukan semi-padat pertama kali ditemukan oleh M.

Spencer dan M. Flemmings di awal tahun 1971 saat mereka melakukan penelitian tentang perilaku pada logam paduan semi-padat di MIT. Dari hasil penelitian mereka didapat bahwa pemberian gaya geser pada logam saat keadaan semi-padat membuat tegangan pada logam

hasil pengecoran akan menurun[12]. Akhir-akhir ini penggunaan metode pembentukan semi-padat sedang marak dilakukan di industri-industri komponen otomotif. Penggunaan metode pembentukan semi-padat ini memberikan beberapa keuntungan pada pembuatan komponen otomotif yang berbahan dasar logam atau komposit matriks logam. Beberapa keuntungan yang didapat diantaranya adalah hasil akhir yang mendekati ukuran sempurna, mikrostruktur yang berbentuk bundar, dan jumlah cacat produk yang sedikit[12].

Gambar 3. Skema proses thixoforming[12]

Proses pembentukan logam dengan menggunakan metode thixoforming diawali dengan pemanasan billet logam yang ingin dibentuk pada tungku pemanas hingga keadaan semi-padat. Proses ini bisa dilakukan dengan menggunakan tungku induksi ataupun tungku konvensional, meskipun pemanasan dengan tungku induksi menghasilkan scale yang lebih sedikit yaitu sekitar 0,5 % dibandingkan dengan tungku konvensional yang menghasilkan

scale sekitar 3-4 %[13,14]. Hal ini disebabkan karena pada tungku induksi pemanasan billet

hingga mencapai keadaan semi-padat dicapai dalam jangka waktu yang lebih sebentar dibandingkan dengan pemanasan pada tungku konvensional. Setelah billet logam mencapai keadaan semi-padat maka saat itu juga billet dicetak.

Metode Penelitian

Bahan-bahan yang digunakan pada penelitian ini berupa logam aluminium paduan dengan kandungan 5% tembaga dan 4% magnesium sebagai matriks utama sampel komposit yang ingin dibentuk. Penguat yang digunakan untuk membuat sampel komposit tersebut adalah serbuk partikel SiC sebanyak 20-25%. Hal pertama yang dilakukan adalah membuat logam paduan Al-5%Cu tanpa kandungan Mg. Kemudian logam paduan tersebut dilebur kembali untuk dicampur dengan logam paduan Mg dan partikel penguat SiC sambil diaduk menggunakan pengaduk mekanik untuk kemudian dituang ke dalam cetakan berbentuk

tabung. Setelah sampel komposit terbentuk, sampel dipotong menjadi dua bagian yaitu satu bagian sebagai sampel as-cast dan bagian yang lainnya sebagai sampel yang akan diberikan perlakuan thixoforming. Selanjutnya karakterisasi dilakukan terhadap sampel as-cast. Karakterisasi yang dilakukan berupa uji keras dengan menggunakan metode Vickers, pengamatan struktur mikro, serta pengamatan SEM dan EDS.

Proses thixoforming yang dilakukan meliputi beberapa tahap yaitu tahap pemanasan hingga suhu semi-padat. Pada penelitian ini suhu yang digunakan hingga keadaan tersebut dicapai adalah 617oC-620oC dan ditahan selama 30 menit. Kemudian sampel diletakkan dibawah mesin penekan untuk dibentuk dengan cara diberi tekanan di atasnya. Besar kekuatan tekan yang diberikan pada sampel komposit hingga berbentuk pipih kurang lebih 25 ton. Setelah sampel mengeras kembali dan suhunya menjadi suhu ruang, barulah sampel tersebut dilakukan karakterisasi sama seperti sampel as-cast sebelumnya.

Gambar 4. Mesin penekan pada laboratorium TPB (kiri) dan hasil proses penekanan pada sampel komposit logam (kanan)

Hasil dan Pembahasan

Pengaruh SiC dan Thixofomring Terhadap Komposit Al-5%Cu-4%Mg

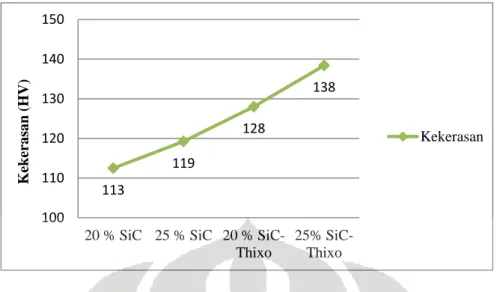

Setelah dilakukan uji kekerasan dengan menggunan mesin uji keras Vickers maka didapat data yang ditampilkan pada gambar 5 yaitu grafik hubungan antara nilai kekerasan dengan penambahan jumlah partikel penguat dan perlakuan semi-padat thixoforming pada sampel komposit. Nilai kekerasan didapat dari perhitungan data dengan menggunakan rumus standar nilai kekerasan.

Gambar 5. Grafik hasil pengujian kekerasan material koposit Al-5%Cu-4%Mg vs komposisi SiC dan perlakuan thixoforming

Pada hasil pengujian kekerasan yang dapat dilihat pada gambar 5 menunjukkan adanya peningkatan nilai kekerasan pada sampel hasil as-cast maupun sampel hasil thixoforming seiring dengan bertambahnya jumlah partikel SiC pada kedua sampel. Pada sampel as-cast, kekerasan meningkat sebanyak 5% sedangkan pada sampel thixoforming kekerasan meningkat sebesar 8%. Hal ini disebabkan karena penambahan partikel penguat SiC akan menyebabakan ketahanan terhadap deformasi plastis pada matriks aluminium meningkat karena sifat SiC yang keras dan kaku[15,16]. Ketahanan deformasi plastis ini disebabkan karena berkurangnya daerah pergerakan dislokasi yang ditimbulkan akibat adanya mekanisme Orowan yang terjadi dalam matriks[17,18]. Sehingga peningkatan kekerasan akan terjadi seiring dengan penambahan kadar partikel penguat SiC karena semakin banyak partikel SiC dalam matriks maka akan semakin banyak pula mekanisme Orowan yang terjadi.

Peningkatan kekerasan juga terjadi karena perlakuan thixoforming pada sampel komposit. Dapat dilihat pada sampel dengan kandungan SiC 20% nilai kekerasan setelah proses

thixoforming meningkat sebesar 13% dan pada sampel dengan kandungan SiC 25% nilai

kekerasan meningkat sebesar 16%. Peningkatan nilai kekerasan ini disebabkan karena adanya perlakuan thixoforming yang menyebabkan perubahan bentuk struktur mikro pada matriks komposit serta pengurangan porositas yang membuat sifat kekerasan pada komposit hasil

thixoforming lebih baik daripada komposit yang tidak diberi perlakuan thixoforming.

113 119 128 138 100 110 120 130 140 150

20 % SiC 25 % SiC 20 % SiC-Thixo 25% SiC-Thixo Kekerasa n (HV ) Kekerasan

Struktur Mikro Matriks Komposit Hasil As-Cast dan Hasil Thixoforming

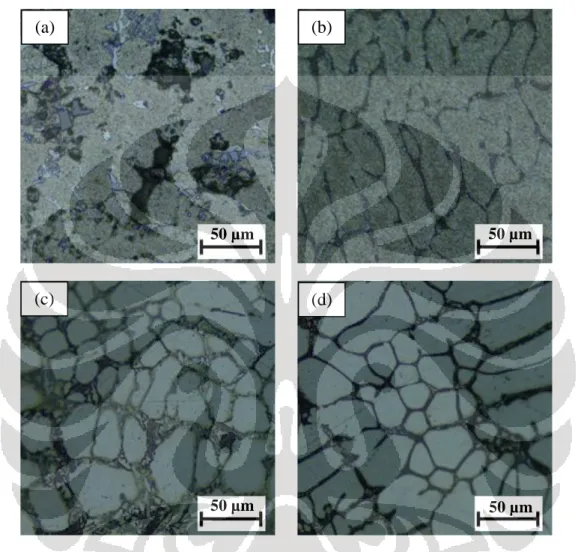

Pengamatan struktur mikro dilakukan untuk melihat persebaran SiC dalam matriks dan pengaruh perlakuan thixoforming terhadap matriks. Hasil pengamatan ini disajikan pada gambar berikut.

Gambar 6. Struktur mikro komposit matriks logam Al-5%Cu-4%Mg (a) 20% SiC, (b) 25% SiC, (c) 20% SiC-Thixo, (d) 25% SiC-Thixo

Hasil pengamatan struktur mikro yang diperlihatakan pada gambar 6 a, b, c, dan d memperlihatkan gambar struktur mikro dari matriks komposit. Gambar 6 a memperlihatkan adanya gumpalan-gumpalan berwarna hitam di area pangamatan. Gumpalan hitam ini merupakan poros bekas keberadaan penumpukan partikel SiC yang terlepas akibat pengampelasan yang kurang baik. Selain itu terdapat juga bintik-bintik kecil berwarna abu-abu dan bersiku yang merupakan partikel SiC yang masih ada dalam matriks tersebut[19,20]. Dari penjelasan sebelumnya, dapat kita pastikan bahwa persebaran partikel SiC dalam matriks logam aluminium paduan tidak begitu baik. Hal ini ditandai dengan daerah gelap yang hanya berkumpul di titik-titik tertentu yang menandakan adanya penumpukan partikel SiC didaerah

(a) (b)

(c) (d)

50 µm 50 µm

tersebut serta keberadaan partikel SiC yang sedikit. Penumpukan partikel SiC dapat disebabkan oleh pengadukan yang kurang sempurna serta interaksi antar partikel SiC itu sendiri sehingga partikel ini memiliki kecenderungan untuk berkumpul satu sama lain. Selain itu gas-gas yang masih terdapat dalam matriks akan menyelubungi permukaan partikel SiC sehingga sebagian partikel akan ikut terbawa oleh gas dan kembali ke permukaan[21].

Gambar 6 c dan d menunjukkan struktur mikro matriks setelah dilakukan proses thixoforming. Pada gambar tersebut dapat dilihat bentuk dari butir matriks yang globular atau lebih membulat dibandingkan dengan sampel hasil as-cast yang diperlihatkan pada gambar 6 b. Perubahan bentuk dari dendritik menjadi globular ini diakibatkan karena pemanasan dan pemberian gaya tekanan pada keadaan semi-padat. Ketika sampel komposit diberikan pemanasan hingga mencapai keadaaan semi-padat, maka sebagian dari lengan dendrit akan mulai terputus sebagian dan jika diberi gaya yang cukup kuat maka lengan dendrit akan terputus secara sempurna. Kemudian fasa cair dalam sampel akan berdifusi dan menyatu dengan fasa padat yaitu lengan-lengan dendrit yang terputus tadi dan akan membentuk struktur globular[22,23].

Pengamatan SEM dan EDS Pada Daerah Penumpukan SiC

Pada pengamatan SEM memperlihatkan adanya penumpukan partikel SiC pada suatu area dalam matriks. Kemudian pada area tersebut dilakukan pengujian EDS untuk memperlihatkan tingginya kandungan SiC.

Tabel 1. Data hasil pengamatan EDS pada daerah berporos Element Series Unn. C

[wt.%] Norm. C [wt.%] Atom. C [at.%] Aluminium K-Series 47.70 39.70 39.75 Silicon K-Series 27.57 22.95 18.19 Magnesium K-Series 15.69 13.06 11.96 Carbon K-Series 16.86 14.03 26.00 Oxygen K-Series 8.63 7.18 9.99 Copper K-Series 2.80 2.33 0.82 Iron K-Series 0.88 0.73 0.29 Total 120.14 100.00 100.00

Pengamatan SEM yang ditunjukkan pada gambar 7 menunjukkan adanya penumpukan partikel SiC dalam suatu poros. Dapat dilihat bahwa secara morfologi bagian yang berada di daerah yang dilingkari memiliki bentuk partikel yang bersiku-siku dan batas tepi antara partikel sangat jelas terlihat yang mengindikasikan bahwa partikel SiC ini tidak menyatu dengan baik pada matriks aluminium. Kemudian pada pengujian EDS yang disajikan pada tabel 1 memperlihatkan kandungan-kandungan unsur yang diamati pada daerah yang ada dalam gambar 7. Pada tabel 1 tersebut dapat dilihat bahwa kandungan silikon dan kandungan karbon menunjukkan presentase yang cukup tinggi. Hal ini membuktikan bahwa pada daerah itu terkandung cukup banyak partikel SiC diantara matriks logam alumnium paduan.

Kesimpulan

Dari pemahasan di atas maka dapat ditarik kesimpulan sebagai berikut :

1. Pencampuran dari partikel penguat SiC sebanyak 20-25% kurang merata akibat pengadukan dan pembasahan yang kurang sempurna.

2. Penambahan partikel SiC menyebabkan peningkatan nilai kekerasan sebesar 5% pada sampel as-cast dan 8% pada sampel thixoforming.

3. Perlakuan thixoforming menyebabkan peningkatan nilai kekerasan sebesar 13% pada sampel dengan kandungan SiC 20% dan 16% pada samapel dengan kandungan SiC 25%. 4. Pengamatan pada SEM dan pengujian EDS membuktikan adanya penumpukan partikel

Referensi

1. Tempo. Co. “Cadangan Minyak Indonesia Anjlok”. 3 April 2013. <http://www.tempo.co/read/news/2013/01/30/090457860/Cadangan-Minyak-Indonesia-Anjlok>

2. Bakashi, S.R., D. Lahiri, and A. Agarwal. “Carbon Nanotube Reinforced Metal Matrix Composite”. International Materials Review 55:1(2010): 41-64.

3. Mallick P.K. Fiber-Reinforce Composite: Materials, Manufacturing, and Design-2nd ed. Rev. and expanded. New York : Marcel Dekker, Inc, 1993.

4. Kainer, Karl U., ed. “Metal Matrix Composite. Custom-made Materials for Automotive and Aerospace Engineering”. Weinheim: WILEY-VCH Verlag GmbH & Co. KGaA (2006). ISBN: 3-527-31360-5.

5. Lu, Yalin, M. Li, W. Huang, and H. Jiang. “Deformation Behaviour and Microstructural during The Semi-solid Compression of Al-4Cu-Mg Alloy”. Materials Characterization 54:(2005): 423-430.

6. Campbell, F.C. “Structural Composite Material”. ASM International (2010).

7. Harris, Bryan. Engineering Composite Materials. London: The Institute of Materials, 1999.

8. Callister, Jr, William D. Materials Science and Engineering: an Introduction. 7th ed. New York: John Wiley & Sons, Inc, 2007.

9. Rooy, Elwin L. “Introduction to Aluminium and Aluminium Alloy”. ASM Handbook Vol

2-Properties and Selection : Nonferrous Alloys and Special-Pupose Materials. ASM

International (1999): 17-38.

10. Cayless R.B.C. “Alloy and Temper Designation System for Aluminium and Aluminium Alloys”. ASM Handbook Vol 2-Properties and Selection : Nonferrous Alloys and

Special-Pupose Materials. ASM International (1999): 39-117.

11. Syazana, Engku Amalina. “Effect of Weight Percentage of Silicone Carbide (SiC) Reinforcement Particles on Mechanical Behaviour of Aluminium Metal Matrix Composite (Al MMC)”. Tesis. Universiti Malaysia Pahang (2008).

12. Rosso, M. “Thixocasting and Rheocasting Technologies, Improvements Going on”.

Journal of Achievements in Materials and Manufacturing Engineering 54:1(2012):

13. Kim, N.S., and C.G. Kang. “An Investigation of Flow Characteristics Considering The Effect of Viscosity Variation in The Thixoforming Process”. Journal of Materials

Processing Technology 103:(2000): 237-246.

14. Jung, H.K. “The Induction Heating Process of Semi-Solid Aluminium Alloys for Thixoforming and Their Microstructure Evaluation". Journal of Materials Processing

Technology 105:(2000): 176-190.

15. Saheb, Dunia Abdul. “Aluminium Silicone Cardbide and Aluminium Graphite Composites”. ARPN Journal of Engineering and Applied Sciences Vol 6. Asian Research Publishing Network ISSN 1819-6608 10:(2011): 41-46.

16. Prabu, S. Balasivanandha. “Influence of Stirring Speed and Stirring Time on Distribution of Particle in Cast Metal Matriks Composite”. Journal of Material Processing

Technology 171:(2006): 268-273.

17. Kim, Hyoung Seop. “On The Rules of Mixtures for The Hardness of Particle Reinforced Composites”. Materials Science and Engineering A289:(2000): 30-33.

18. Zsaraz, Z., Z. Trojonova, M. Cabbibo, and E. Evangelista. “Strengthening in a WE54 Magnesium Alloy Containing SiC Particle”. Material Science and Engineering A462:(2007): 225-229.

19. Ward, P.J., H.V. Atkinson, P.R.G. Anderson, L.G. Elias, B. Garcia, L. Kahlen, and J-M. Rodriguez-Ibabe. “Semi-Solid Processing of Novel MMC’s Based On Hypereutectic Aluminium-Silicon Alloys”. Acta Mater. Vol 44 5:(1996): 1717-1727.

20. Chawla, N., J.J. Williams, and R. Saha. “Mechanical Behaviour and Microstructure Characterization of Sinter-Forged SiC Particle Reinforced Aluminium Matrix Composites”. Journal of Light Metals 2:(2002): 215-227.

21. Singla, Manoj, D. Deepak Dwivedi, Lakhvir Singh, and Vikas Chawla. “Development of Aluminium Based Silicon Carbide Particulate Metal Matrix Composite”. Journal of

Minerals and Materials Characterization and Engineering Vol 8 6:(2009): 455-467.

22. Fan, Z. “Semi Solid Material Processing”. International Materials Review Vol 47 2:(2002).

23. Adedayo, A.V. “Development Process of Globular Microstructure”. Journal of Minerals

![Gambar 1. Hubungan penyilangan sifat material yang menunjukkan evolusi material komposit [7]](https://thumb-ap.123doks.com/thumbv2/123dok/4448986.2974715/4.893.230.665.107.429/gambar-hubungan-penyilangan-material-menunjukkan-evolusi-material-komposit.webp)

![Gambar 2. Klasifikasi komposit berdasarkan penguat yang digunakan [8] .](https://thumb-ap.123doks.com/thumbv2/123dok/4448986.2974715/5.893.134.789.628.1043/gambar-klasifikasi-komposit-berdasarkan-penguat-yang-digunakan.webp)

![Gambar 3. Skema proses thixoforming [12]](https://thumb-ap.123doks.com/thumbv2/123dok/4448986.2974715/8.893.164.733.307.584/gambar-skema-proses-thixoforming.webp)