Pengaruh Penambahan Cu terhadap Respons Pengerasan Penuaan

Komposit Al-8Zn-4Mg Berpenguat SiC Hasil Squeeze Casting

untuk Aplikasi Balistik

Maseska Fatma Syarida, Bondan T. Sofyan, Dwi Rahmalina Departemen Teknik Metalurgi dan Material, Fakultas Teknik

Universitas Indonesia, Depok

ABSTRAK

Komposit aluminium merupakan material yang dikembangkan untuk aplikasi balistik sebagai pengganti baja. Untuk aplikasi balistik dibutuhkan material dengan kekerasan yang tinggi namun tidak mengorbankan ketangguhannya, sehingga dia mampu memecah dan menahan penetrasi peluru. Untuk itu, aluminium yang memiliki kekuatan yang rendah perlu ditambahkan dengan unsur-unsur paduan dan penguat SiC serta dilakukan proses pengerasan penuaan untuk mendapatkan kekuatan material yang lebih baik. Penelitian kali ini menggunakan paduan Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan variasi 0, 1 dan 3 wt. % Cu hasil squeeze casting. Selanjutnya pada komposit dilakukan proses laku pelarutan pada temperatur 500 oC selama satu jam dan dilanjutkan proses penuaan pada temperatur 200 oC. Karakterisasi yang dilakukan meliputi pengujian kekerasan untuk membuat kurva penuaan, impak, analisis mikrostruktur dan pengujian balistik tipe III berkaliber 7.62 mm. Hasil penelitian ini menunjukkan bahwa dengan penambahan Cu akan meningkatkan kekerasan puncak dengan kekerasan bervariasi dari 83.36 sampai 91.17 HRB. Semua sampel mencapai kekuatan puncak dalam waktu 2 jam. Hal ini tidak sama dengan harga impak dimana mengalami penurunan seiring dengan penambahan Cu dari 45440.86 sampai 38533.40 Joule/m2. Hasil pengujian balistik menunjukkan bahwa semua pelat komposit tidak mampu menahan penetrasi peluru pada pengujian balistik tipe III.

ABSTRACT

Aluminium composite materials are widely developed for ballistic application to obtain the use of lighter materials as a substitute for steel. Ballistic application requires, materials with high strength and good toughness, so they are able to break the tip of bullets and resist penetration. Therefore, aluminium with low hardness and strength is combined with alloying elements and SiC to produce high strength materials. Age hardening is also conducted to further improve its toughness.

This research studied Al-8Zn-4Mg alloy with varied content of 0,1 and 3 wt. % Cu and reinforced by 15 % SiC produced by squeeze casting methode. The composite was solution treated at 500 oC for 1 hour and then aged at 200 oC. The characterization included hardness testing to construct ageing curves, impact testing, microstructure observation and ballistic testing (type III bullets of 7.62 mm).

The result shows that the addition of Cu increasing the peak hardness due to the presence of precipitates. All samples reached peak hardess within 2 hours with the value of 83.36 to 91.17 HRB. However, impact strength decreases with the addition of Cu. Ballistic testing showed that all composite plates with varied Cu content could not stop the bullets.

PENDAHULUAN

Sebagai sebuah negara yang berdaulat, Indonesia memerlukan sebuah sistem pertahanan nasional untuk bisa menjamin kedaulatan negara. TNI yang bertugas untuk menjaga kedaulatan negara Indonesia tentunya harus memiliki kekuatan bersenjata baik darat, laut maupun udara. Kekuatan bersenjata lain yang harus dimiliki TNI adalah kendaraan tempur. Salah satu kendaraan tempur yang dimiliki oleh TNI-AL adalah tank. Tank ini memiliki massa yang sangat besar karena sebagian penyusunnya terbuat dari baja. Hal ini membuat konsumsi bahan bakar menjadi sangat besar untuk menanggung beban tersebut. Selain itu juga menurunkan kemampuan kecepatan mobilisasi[1,2].

Untuk mengatasi kendala tersebut maka diperlukan suatu material pengganti baja menjadi material yang lebih ringan, namun memiliki sifat mekanis yang tinggi, hampir menyerupai baja. Salah satu jenis komposit yang bisa digunakan adalah MMC (Metal Matrix

Composite) dengan penyusun matriks aluminium dengan berpenguat SiC. Paduan aluminium

merupakan salah satu material armour yang telah digunakan karena memiliki sifat balistik yang baik dan berat jenisnya yang ringan.

Aluminium dipilih karena memiliki densitas sangat rendah, hampir sepertiga dari densitas baja dan memiliki rasio kekuatan terhadap berat yang juga tinggi. Aluminium juga mudah dipadu dengan unsur lain untuk meningkatkan sifat mekanisnya[3]. Walaupun demikian aluminium memiliki kekuatan yang rendah dibandingkan baja, sehingga diperlukan adanya unsur paduan seperti Zn, Mg dan Cu untuk meningkatkan sifat kekuatan aluminium dengan mekanisme pengerasan pengendapan. Komposit ini juga mengandung adanya Zn yang menjadikan komposit ini dikategorikan sebagai aluminium seri 7xxx (paduan berbasis Al-Zn-Mg-Cu).

Seperti yang disebutkan sebelumnya bahwa variabel pada penelitian ini adalah tembaga (Cu). Tembaga dapat terlarut dalam aluminum dari 2 – 10 %. Penguatan maksimum dicapai pada kadar 4 – 6 % Cu, namun turut tergantung dari pengaruh unsur lain pula[4]. Tembaga memberikan pengaruh yang besar dalam pelarutan Al-Zn-Mg dan evolusi struktur eutektik, fasa-fasa kasar larut perlahan-lahan di dalam paduan dengan kandungan Cu yang lebih tinggi, kemudian fasa Al2CuMg terbentuk selama perlakuan panas[5].

Hadjadj & Amira[6] melalui pengamatan mikroskop optik menunjukkan bahwa adanya Cu memberikan pengaruh pengurangan dimensi butir yang bisa meningkatkan kekuatan mekanis. Semakin kecil ukuran butir maka akan semakin banyak batas butir yang terbentuk. Batas butir merupakan penghalang bagi pergerakan dislokasi dimana hal ini diakibatkan oleh[7];

a) Ketika dua buah butir memiliki perbedaan orientasi, dislokasi yang melewati butir B harus merubah arah pergerakan dislokasinya. Hal ini akan semakin sulit ketika terdapat orientasi yang berbeda secara kristalografi.

b) Adanya ketidakteraturan atom dalam butir akan menghasilkan diskontinuitas bidang slip dari satu butir ke butir yang lainnya.

Sehingga semakin halus butir akan meningkatkan kekuatan material karena semakin banyaknya batas butir yang dapat menghambat pergerakan dislokasi[7].

Penguat yang digunakan adalah SiC dimana merupakan senyawa kristalin yang mempunyai sifat mekanik dengan kekerasan tinggi, modulus elastisitas yang tinggi dengan berat jenis yang rendah[5]. Keberadaan SiC juga memberikan pengaruh pada ketahanan impak suatu material. Kheder et al.[8] dalam penelitiannya membuktikan bahwa harga impak akan semakin turun seiring dengan bertambahnya kandungan SiC. Selain itu, SiC juga memiliki pengaruh terhadap kekerasan dan kekuatan yang lebih tinggi dibandingkan penguat yang lain seperti Al2O3 dan MgO. SiC juga memiliki pengaruh dalam mereduksi ukuran butir, dimana akan memberikan efek penguatan namun disisi lain akan menurunkan keuletan.

Al-Zn-Mg-Cu merupakan sistem paduan yang kompleks. Xie Fanyou, et al.[9] melaporkan bahwa terdapat beberapa fasa intermetalik yang dapat terjadi selama pembekuan, seperti (MgZn2), T(Al2Mg3Zn3), S(Al2CuMg), θ(Al2Cu), Al7Cu2Fe, Al13Fe4 dan Mg2Si, dimana jumlah fasa dan T dalam larutan padat hadir dengan komposisi dari empat elemen yang cukup bervariasi. Penelitian oleh Xi-gang, et al.[5] memperlihatkan bahwa pada saat solidifikasi terbentuk mikrostruktur yang meliputi (Al), eutektik ( (Al) + Mg(Al,Cu,Zn)2) dan Al7Cu2Fe.

Selain kekuatannya, sifat penting yang wajib dimiliki komposit ini adalah harus bisa menahan penetrasi peluru tipe III dengan kaliber 7.62 mm sesuai dengan standar NIJ 0108.01. Penelitian ini merupakan rangkaian dari penelitian besar tentang penggunaan komposit aluminium untuk aplikasi balistik. Pada penelitian sebelumnya[10], dilihat karakteristik balistik dari komposit matriks AlZnMg berpenguat SiC dengan fraksi volume 10 % dan 20 % yang mengalami pengerasan pengendapan dan pengerasan permukaan. Pada Al5Zn6Mg dengan 10 wt. % SiC, pelat ketiga sudah mampu menahan penetrasi dari peluru tipe III dimana ujung peluru berpenetrasi sampai kebagian depan pelat ketiga. Namun bagian belakang pelat ketiga menunjukkan retak dan lendutan deformasi yang besar. Untuk komposit matriks Al5Zn6Mg berpenguat 20 wt. % SiC, mempunyai penetrasi kedalaman yang kecil pada pelat ketiganya,

namun masih terjadi retak yang cukup panjang dan menjalar sampai bagian dalam. Kondisi ini menunjukkan bahwa panel ini masih harus ditingkatkan ketangguhannya.

Proses pengerasan penuaan juga akan mempengaruhi kekuatan balistik aluminium komposit. Penelitian yang dilakukan oleh Mondal et al.[11] dilakukan untuk mengetahui efek dari perlakuan panas pada paduan aluminium 7050 terhadap kekuatan balistik dengan proyektil dengan diameter 7.62 mm berkecepatan 820 ± 10 m/s. Dari penelitian tersebut didapat bahwa komposit pada saat kekerasan puncak memiliki kekerasan tertinggi dan ketahanan penetrasi proyektil yang tinggi dibandingkan daerah penuaan awal dan penuaan berlebih. Hal ini memberikan kesimpulan bahwa pengerasan penuaan akan meningkatkan ketahanan material terhadap beban kejut (ballistic impact).

Penelitian yang dilakukan oleh Rahmalina[10] membuktikan bahwa aluminium komposit AlZnMg dengan penguat SiC hasil pengerasan pengendapan dan pengerasan permukaan lebih efektif menahan laju penetrasi proyektil tipe III (peluru kaliber 7.62 mm) dibandingkan aluminium komposit berpenguat kawat tali baja. Hal ini menunjukkan bahwa partikel SiC pada aluminium komposit berpenguat partikel SiC mampu menghambat laju penetrasi peluru dan memiliki ketangguhan yang baik akibat matriks dapat menyerap energi kinetik agar komposit tidak mengalami patah[10].

Melalui berbagai pertimbangan dan studi literatur di atas, maka pada penelitian ini dilakukan perancangan pelat komposit Al-8Zn-4Mg dengan penguat SiC 15 vol. % dan variabel tembaga (0, 1 dan 3 wt. %) yang dibuat dengan metode squeeze casting lalu dikenai proses pengerasan penuaan. Setelah itu pada komposit aluminium dilakukan pengerasan penuaan dan diuji kekerasannya dalam waktu tertentu untuk mengetahui kondisi kekerasan puncak. Karakterisasi material yang akan dilakukan diantaranya pengujian impak, pengamatan struktur makro patahan komposit dan pengamatan struktur mikro dengan mikroskop optik dan SEM. Sehingga dari penelitian ini bisa dilihat pengaruh Cu terhadap fenomena pengerasan penuaan, kekerasan dan ketahanan balistik serta struktur makro dan mikro dari komposit Al-8Zn-4Mg dan penguat partikel SiC dengan fraksi volume 15 % setelah proses penuaan.

METODE PENELITIAN

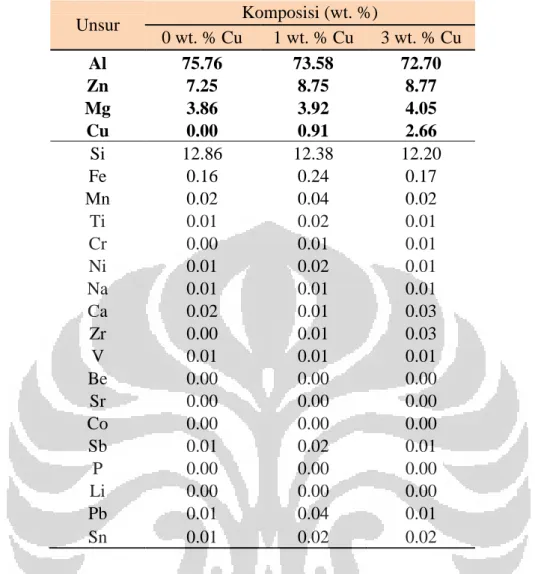

Komposit alunimium yang dibuat merupakan paduan Al-8Zn-4Mg. Dengan nominal komposisi seperti terlihat pada Tabel 1. Kandungan Cu divariasikan 0, 1 dan 3 % Cu serta berpenguat SiC 15 vol. %. Metode yang digunakan untuk membuat komposit berpenguat partikel SiC pada penelitian ini adalah metode squeeze casting.

Tabel 1. Komposisi kandungan unsur paduan Unsur Komposisi (wt. %) 0 wt. % Cu 1 wt. % Cu 3 wt. % Cu Al 75.76 73.58 72.70 Zn 7.25 8.75 8.77 Mg 3.86 3.92 4.05 Cu 0.00 0.91 2.66 Si 12.86 12.38 12.20 Fe 0.16 0.24 0.17 Mn 0.02 0.04 0.02 Ti 0.01 0.02 0.01 Cr 0.00 0.01 0.01 Ni 0.01 0.02 0.01 Na 0.01 0.01 0.01 Ca 0.02 0.01 0.03 Zr 0.00 0.01 0.03 V 0.01 0.01 0.01 Be 0.00 0.00 0.00 Sr 0.00 0.00 0.00 Co 0.00 0.00 0.00 Sb 0.01 0.02 0.01 P 0.00 0.00 0.00 Li 0.00 0.00 0.00 Pb 0.01 0.04 0.01 Sn 0.01 0.02 0.02

Sampel yang dibuat berukuran 170 mm x 170 mm x 15 mm. Sampel dibuat sebanyak 3 pelat untuk setiap variasi komposisi sehingga pada peneliatian ini terdapat 9 pelat untuk variasi paduan Cu ( 0. 1 dan 3 wt. %). Sampel yang sudah ada dengan ukuran 170 mm x 170 mm x 15 mm, dipotong untuk dilakukan proses karakterisasi.

Mekanisme perlakuan panas yang dilakukan adalah pengerasan penuaan dimana terdiri dari 3 tahap yakni, laku pelarutan, pendinginan cepat dan penuaan. Proses laku pelarutan dilakukan pada temperatur 500oC selama 60 menit. Setelah 60 menit, sampel didinginkan cepat dengan air (20-25oC). Setelah itu sampel dikeringkan lalu dilakukan proses penuaan pada temperatur 200 oC. Untuk proses pengerasan penuaan buatan selama 5 menit sampai 100 jam.

Metode pengujian kekerasan yang digunakan adalah metode indentasi dengan menggunakan standar ASTM E-18 dengan Rockwell B. Penjejakkan dilakukan sebanyak 5-10 titik untuk setiap data yang didapatkan. Selain itu pengujian yang dilakukan adalah pengujian

impak. Pengujian impak yang dilakukan mengacu pada ASTM E23 dengan sampel sebanyak 3 sampel untuk setiap komposisi.

Pengamatan struktur mikro dilakukan pada sampel yang telah dilakukan proses pengerasan penuaan dimana dilihat struktur mikro dari sampel pada tahap penuaan awal, kekerasan puncak dan penuaan berlebih. Proses persiapan sampel dilakukan sebagaimana umumnya dan dietsa dengan menggunakan Keller.

Pengujian lain yang dilakukan adalah pengujian balistik. Pada pengujian balistik kali ini, pengujian yang dilakukan adalah pengujian tipe III dimana tiga pelat (ukuran 100 mm x 100 mm x 15 mm) dengan komposisi yang sama. Sampel komposit yang ditembak sudah dilakukan pengerasan penuuan dan pengerasan permukaan dengan thermal spray coating menggunakan material tungsten carbide-cobalt (WC–Co) dengan metode high velocity oxygen

fuel (HVOF). Senjata yang digunakan adalah SPR-1 kaliber 7.62 mm dengan jarak tembak 15

m. Kecepatan peluru menghantam sampel sekitar 850-900 m/s.

HASIL PENELITIAN DAN PEMBAHASAN

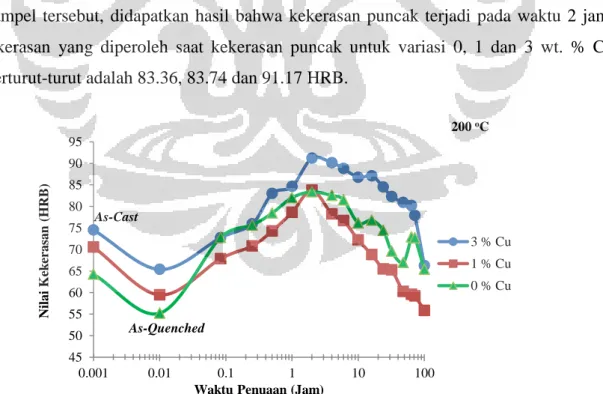

Pengaruh Cu terhadap peningkatan kekerasan paduan Al-8Zn-4Mg berpenguat SiC 15 vol. % diamati dengan variasi Cu 0, 1 dan 3 wt. % seperti dapat dilihat pada Gambar 1. Pada ketiga sampel tersebut, didapatkan hasil bahwa kekerasan puncak terjadi pada waktu 2 jam. Nilai kekerasan yang diperoleh saat kekerasan puncak untuk variasi 0, 1 dan 3 wt. % Cu secara berturut-turut adalah 83.36, 83.74 dan 91.17 HRB.

Gambar 1. Pengaruh Cu terhadap respon pengerasan penuaan komposit Al-8Zn-4Mg berpenguat 15 vol. % SiC pada

temperatur 200 oC.

Pada Gambar 1 dapat dilihat bahwa seiring dengan bertambahnya kandungan Cu akan memberikan pengaruh pada semakin tinggi kekerasan yang diperoleh saat kekerasan puncak.

45 50 55 60 65 70 75 80 85 90 95 0.001 0.01 0.1 1 10 100 Nila i K ek er a sa n (H RB )

Waktu Penuaan (Jam)

200 oC 3 % Cu 1 % Cu 0 % Cu As-Quenched As-Cast

Hadjadj & Amira[6], dalam penelitiannya, pengamatan mikroskop optik menunjukkan bahwa adanya Cu memberikan pengaruh pengurangan dimensi butir yang bisa meningkatkan kekuatan mekanis. Semakin semakin tinggi kandungan Cu maka semakin halus butir sehingga meningkatkan kekuatan material[7]. Tembaga juga memberikan pengaruh yang besar dalam pelarutan Al-Zn-Mg dan evolus istruktur eutektik, fasa-fasa kasar larut perlahan-lahan di dalam paduan dengan kandungan Cu yang lebih tinggi, kemudian diperkirakan fasa Al2CuMg terbentuk selama perlakuan panas[5]. Fasa lain seperti MgZn2. AlMg3Zn3 dan Mg2Si juga diasumsikan terbentuk pada komposit ini sebagai akibat dari proses pengerasan penuaan[5].

Namun setelah penuaan dalam waktu 5 menit, nilai kekerasan naik secara signifikan. Kenaikan yang terjadi bila dibandingkan dengan nilai kekerasan saat as-quenched sebesar 31.85 %, 14.15 % dan 11.26 % untuk variasi 0, 1 dan 3 wt. % Cu secara berturut-turut. Bisa dilihat bahwa kenaikan terbesar terjadi pada kandungan 0 wt. % Cu. Bila dibandingkan dengan kenaikan yang terjadi saat kekerasan puncak, nilai kekerasan mengalami kenaikan sebesar 51.01 %, 40.83 % dan 39.48 % dari kondisi as-quenched untuk variasi 0, 1 dan 3 wt. % Cu secara berturut-turut. Fenomena seperti ini dikenal dengan nama cluster hardening. Ringer et.al[12] dalam penelitiannya mengamati fenomena ini yang terjadi pada paduan Al-Cu-Mg dimana 60 % dari total kekerasan yang dicapai sampai saat kekerasan puncak didapatkan dalam waktu penuaan 5 menit setelah as-quenched[12]. Fenomena ini juga terjadi pada paduan Al-Zn-Mg-Cu dimana dengan waktu 1 menit penuaan, kekerasan bisa naik 40,79 %[13]. Hal ini dikarenakan terbentuknya sub-nanometre atomic cluster yang berisi Cu dan Mg dimana terjadi peningkatan jumlah cluster dari kondisi as-quenched sampai 5 menit waktu penuaan yang menyebabkan meningkatnya nilai kekerasan. Fenomena ini biasa terjadi pada paduan yang mengandung Cu dan Mg yang tinggi[12,13].

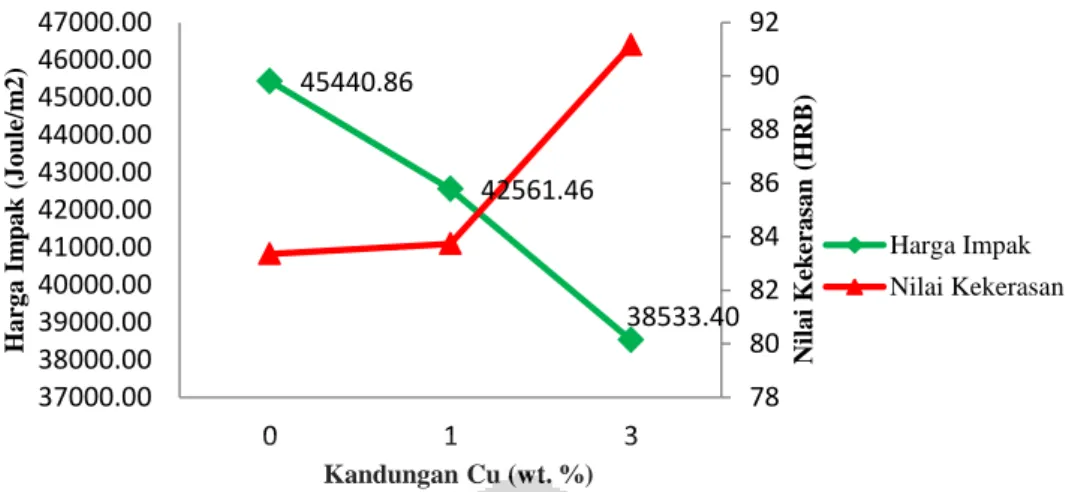

Hasil pengujian impak pada komposit Al-8Zn-4Mg berpenguat SiC 15 vol. % pada kondisi kekerasan puncak dengan temperatur penuaan 200 oC dapat dilihat pada Gambar 2 dan Gambar 3 menunjukkan perpatahan hasil uji impak. Didapatkan harga impak secara berturut-turut untuk variasi Cu 0, 1 dan 3 wt. % sebesar 45440.86, 42561.46 dan 38533.40 J/m2. Dengan bertambahnya kadar Cu sebesar 3 wt. % harga impak mengalami penurunan sebesar 15.2 % dibandingkan dengan material komposit tanpa paduan Cu. Selain itu dari Gambar 2 juga bisa dilihat perbandingan antara harga impak dengan nilai kekerasan pada kondisi kekerasan puncak. Dimana semakin bertambah kadar Cu akan meningkatkan kekerasan namun akan menurunkan harga impak.

Gambar 2. Perbandingan harga impak (□) dan nilai kekerasan (Δ) komposit Al-8Zn-4Mg berpenguat 15 % SiC terhadap

variasi komposisi Cu pada kondisi kekerasan puncak dengan temperatur penuaan 200 oC

Gambar 3. Permukaan patahan impak komposit Al -9Zn-6Mg berpenguat 15 vol. % SiC pada kondisi kekerasan puncak

dengan variasi a) 0 wt. % Cu, b) 1 wt. % Cu dan c) 3 wt. % Cu

Semakin banyak kandungan Cu, semakin kecil juga energi yang bisa diserap oleh material komposit dan harga impak semakin turun. Rata-rata harga impak komposit Al-8Zn-4Mg pada penelitian ini yakni sebesar 45440.86 J/m2. Harga impak yang ini berbeda jauh dengan penelitian yang dilakukan oleh Rahmalina[10] dalam disertasinya. Dari hasil penelitiannya pada komposit Al-9Zn-6Mg berpenguat 10 vol. % SiC, didapatkan nilai harga impak sebesar 175559 J/m. Perbedaan yang ada terjadi karena pada material ini terdapat SiC sebesar 15 vol. %. Harga impak akan semakin turun seiring dengan bertambahnya kandungan SiC[8]. Hasil juga menunjukkan penurunan energi impak sering keberadaan SiC dan hal ini ditunjukkan juga dengan perpatahan permukaan impak yang menunjukkan perpatahan getas. Selain itu juga pada Gambar 3 terlihat adanya titik-titik hitam yang diperkirakan merupakan SiC yang mengumpul. Hal ini menandakan persebaran SiC yang tidak merata yang bisa menyebabkan turunnya sifat mekanis material ini. Namun bila dibandingkan dengan produk

as-cast, harga impak pada kondisi kekerasan puncak memiliki nilai yang lebih tinggi sekitar

45440.86 42561.46 38533.40 78 80 82 84 86 88 90 92 37000.00 38000.00 39000.00 40000.00 41000.00 42000.00 43000.00 44000.00 45000.00 46000.00 47000.00 0 1 3 Nila i K ek er a sa n (H RB ) H a rg a Im p a k (J o u le/m 2 ) Kandungan Cu (wt. %) Harga Impak Nilai Kekerasan a b c

31.7 % meskipun kekerasan pada kondisi kekerasan puncak lebih tinggi dibandingkan dengan kondisi as-cast (lihat Gambar 1). Hal ini menandakan bahwa, proses pengerasan penuaan, selain memberikan pengaruh pada peningkatan kekerasan, tapi juga memberikan pengaruh ada peningkatan ketangguhan material bila dibandingkan dengan kondisi as-cast.

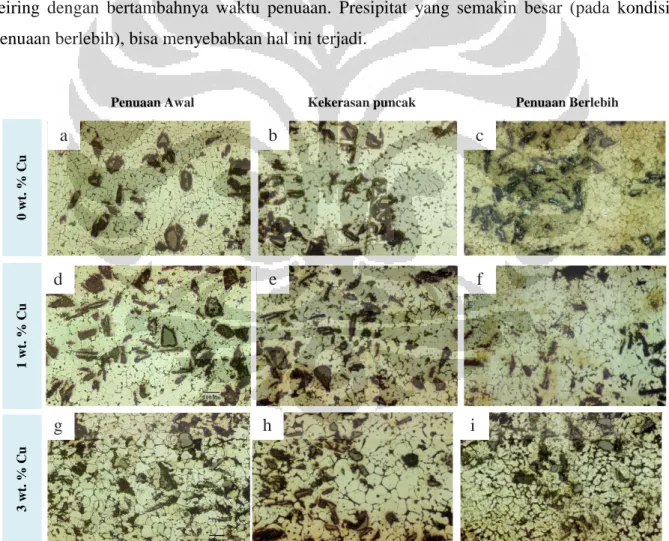

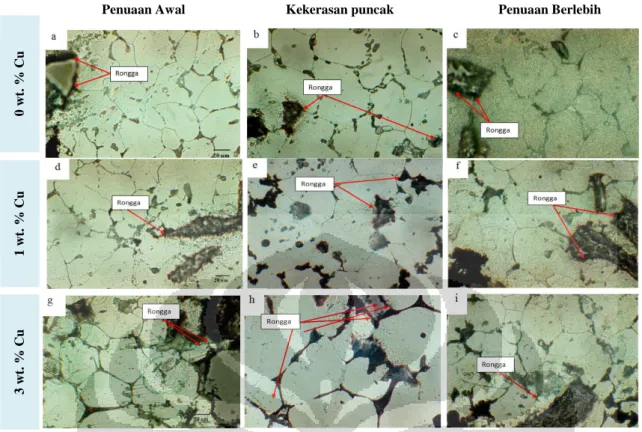

Struktur mikro komposit Al-8Zn-4Mg berpenguat SiC 15 vol. % dengan variasi 0, 1 dan 3 wt. % Cu pada kondisi penuaan awal, kekerasan puncak dan penuaan berlebih ditampilkan pada Gambar 4 dan Gambar 5. Pada Gambar 4 merupakan gambar struktur mikro perbesaran 100x, sedangkan Gambar 5 merupakan gambar struktur mikro dengan perbesaran 500x. Pada Gambar 4 dan Gambar 5 bisa dilihat bahwa persebaran SiC pada komposit ini tidak merata. Seiring dengan bertambahnya waktu penuaan, selain batas butir semakin jelas akibat adanya warna hitam disekitar butir. Selain itu, pada bagian butir juga lebih gelap (dapat dilihat juga pada Gambar 5). Hal ini bisa diakibatkan karena diperkirakan muncul presipitat seiring dengan bertambahnya waktu penuaan. Presipitat yang semakin besar (pada kondisi penuaan berlebih), bisa menyebabkan hal ini terjadi.

Gambar 4. Struktur mikro komposit Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan variasi Cu (a-c) 0 wt. %, (d-f) 1 wt. %

dan (g-i) 3 wt. % pada kondisi penuaan awal, kekerasan puncak dan penuaan berlebih dengan perbesaran 100x pada temperatur penuaan 200 oC f a b c d e g h i Kekerasan puncak

Penuaan Awal Penuaan Berlebih

0 wt. % Cu 1 wt. % Cu 3 wt. % Cu

Gambar 5. Struktur mikro komposit Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan variasi Cu (a-c) 0 wt. %, (d-f) 1 wt. %

dan (g-i) 3 wt. % pada kondisi penuaan awal, kekerasan puncak dan penuaan berlebih dengan perbesaran 500x pada temperatur penuaan 200 oC

Pada Gambar 5, dilihat bahwa terdapat rongga disekitar daerah SiC. Rongga yang ada menandakan bahwa Mg tidak membasahi antarmuka SiC dengan matriks secara baik. Adanya rongga bisa menurunkan sifat mekanis dari aluminium ini. Keberadaan rongga, akan menurunkan sifat mekanik dari material komposit ini terutama ketahanan terhadap impaknya. Rongga akan menjadi konsentrasi tegangan dan menjadi awal terbentuknya retakan ketika material dikenakan beban impak. Rongga tumbuh menjadi retakan menuju partikel penguat atau di sepanjang antarmuka matriks dan penguat tergantung kekuatan partikel terhadap ikatan antarmuka. Hal inilah yang membuat material komposit ini memiliki harga impak yang sangat kecil.

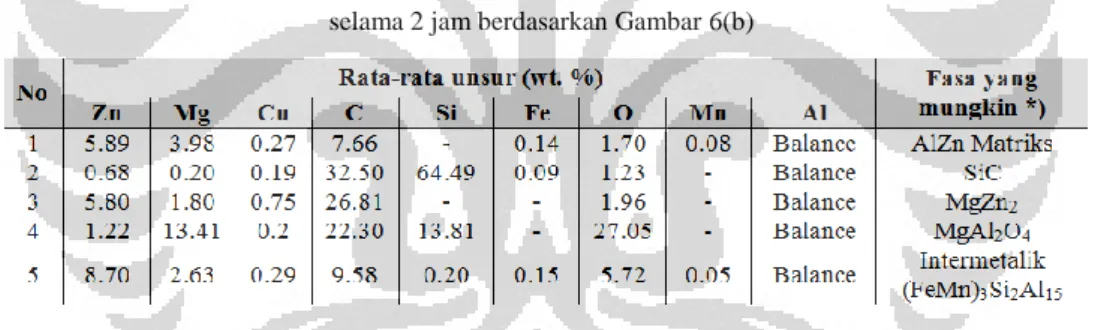

Gambar 6 menunjukkan gambar hasil pengamatan sampel komposit menggunakan SEM dengan perbesaran 500x. Komposisi dari fasa yang mungkin ada dalam paduan Al-Zn-Mg-Cu diperoleh melalui analisis mikro menggunakan EDX yang terdapat pada SEM sebagaimana yang tercantum pada Tabel 2 - Tabel 4 Dari data tersebut, maka bisa diprediksi fasa-fasa yang terbentuk dalam paduan tersebut di titik tersebut.

Penuaan Awal Kekerasan puncak Penuaan Berlebih

3 wt. % Cu 1 wt. % Cu 0 wt. % Cu

Gambar 6 Pengamatan SEM pada permukaan Komposit Al-8Zn-4Mg berpenguat SiC 15vol. % dengan variasi fraksi berat

(a) 0 % (b) 1 % dan (c) 3 % pada kondisi kekerasan puncak dengan temperatur penuuan 200 oC selama 2 jam.

Tabel 2. Rangkuman hasil EDS paduan Al-8Zn-4Mg pada kondisi kekerasan puncak dengan temperatur penuaan 200 oC selama 2 jam berdasarkan Gambar 6(a)

Tabel 3. Rangkuman hasil EDS paduan Al-8Zn-4Mg-1Cu pada kondisi kekerasan puncak dengan temperatur penuaan 200 oC selama 2 jam berdasarkan Gambar 6(b)

Tabel 4. Rangkuman hasil EDS paduan Al-8Zn-4Mg-3Cu pada kondisi kekerasan puncak dengan temperatur penuaan 200 oC selama 2 jam berdasarkan Gambar 6(c)

Pada Gambar 6 untuk titik 1 pada semua gambar (a-c) menunjukkan matriks AlZn dimana posisinya berada didaerah yang gelap. Untuk titik 2 sendiri pada semua Gambar 6 (a-c) menandakan SiC dimana bentuknya yang besar dan berwarna gelap. Pada titik 3 pada semua Gambar 6 (a-c) menandakan adanya fasa MgZn2. Semua titik 3 berada di daerah gelap namun dekat dengan garis putih yang diperkirakan batas butir. Hal ini sesuai dengan literatur

dimana, salah satu fasa yang mungkin muncul dalam paduan Al-Zn-Mg adalah MgZn2[10]. Dalam hal ini diperkirakan terbentuk presipitat MgZn2 disekitar daerah batas butir. Titik 4 pada semua Gambar 6 (a) dan (b) menunjukkan kemungkinan adanya MgAl2O4 yang merupakan spinel yang akan mempermudah pembasahan SiC dengan matriks. Namun demikian pembasahan yang terjadi tidak cukup baik karena masih terdapat rongga pada daerah antar muka. Titik 5 pada Gambar 6 (b) menunjukkan kehadiran fasa intermetalik (FeMn)3Si2Al15. Pada Gambar 6 (c) dan Tabel 4 dapat dilihat hasil SEM dan EDX untuk komposit dengan kandungan Al-8Zn-4Mg-3Cu. Titik 4 diperkirakan fasa yang muncul adalah CuMgAl2. Lalu penembakan lain dilakukan di titik 5 dimana kemungkinan fasa yang terbentuk adalah Mg3Zn3Al2. Hal ini masih sesuai dengan literatur dimana salah satu fasa yang mungkin terbentuk pada Al-Zn-Mg adalan fasa T(Al2Mg3Zn3)[9].

Dari pengujian EDX yang dilakukan pada komposisi (Al-8Zn-4Mg-3Cu) ini, baru terdapat fasa CuMgAl2 dimana hal ini tidak terdapat pada kandungan Cu 1 wt. % dan kemungkinan adanya presipitat CuMgAl2. Hal ini menandakan bahwa pada 3 wt. % Cu, Cu baru bisa secara maksimal membentuk presipitat CuMgAl2. CuMgAl2 memang merupakan salah satu presipitat yang mungkin hadir didalam paduan Al-Zn-Mg-Cu[9]. Namun presipitat yang terbentuk diatas masih berupa kemungkinan karena presipitat yang tebentuk oleh elemen Zn, Mg dan Cu berukuran sangat kecil sehingga tidak dapat terlihat dengan pengamatan SEM.

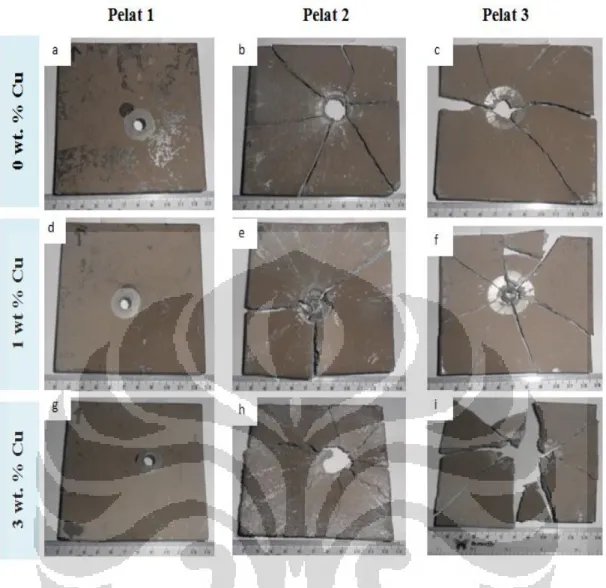

Hasil uji balistik komposit Al-8Zn-4Mg berpenguat SiC sebesar 15 vol. % dengan variasi Cu sebesar 0, 1 dan 3 wt. % pada kondisi kekerasan puncak dapat dilihat pada Gambar 7 dan Gambar 8. Karakteristik balistik yang didapatkan merupakan hasil pengujian balistik dengan menggunakan peluru tipe III dengan kaliber peluru 7.62 mm. Pengamatan difokuskan pada besar area yang mengalami kerusakan ketika menahan tembakan proyektil.

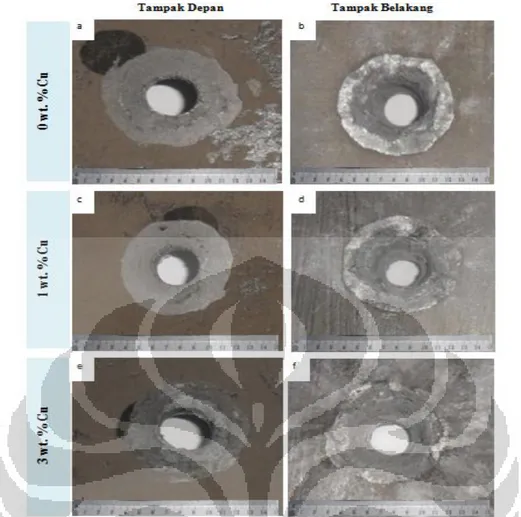

Pengujian balistik juga memberikan hasil daerah perforasi dimana pada daerah itu dilakukan pengukuran diameter daerah perforasi dan diameter jejak peluru pada pelat yang tertembus peluru. Hasil pengukurannya bisa dilihat pada Gambar 9. Dari pengukuran yang dilakukan, pada daerah tampak depan didapatkan diameter daerah perforasi untuk variasi Cu 0, 1 dan 3 wt. % secara berturut-turut sebesar 2.08, 2.09 dan 1.95 cm. Diameter jejak peluru pada komposisi untuk variasi Cu 0, 1 dan 3 wt. % secara berturut-turut adalah 0.87, 0.78 dan 0.81 cm. Pada daerah tampak belakang, diameter perforasi komposit dengan variasi Cu 0, 1 dan 3 wt. % secara berturut-turut adalah 2.36, 2.49 dan 2.36 cm dimana terjadi peningkatan pada komposisi 0 wt. % Cu lalu didapatkan hasil yang sama pada komposisi 0 dan 3 wt. % Cu. Sedangkan untuk diameter peluru pada tampak belakang, didapatkan nilai secara berturut-turut untuk variasi Cu 0, 1 dan 3 wt. % sebesar 1.04, 1.02 dan 1.07 cm.

Gambar 7 menunjukkan bahwa, hanya pelat pertama yang tidak pecah (utuh), sedangkan pelat kedua dan ketiga mengalami pecah pada uji balistik tipe III. Pada gambar juga terlihat, pada pelat ke 3 komposisi Cu 3 wt. % mengalami kerusakan yang paling parah dimana pecah menjadi berkeping-keping. Hal ini menandakan seluruh komposit tidak cukup tangguh untuk bisa menahan beban impak hasil uji balistik tipe III. Daerah perforasi menunjukkan daerah terjadinya deformasi akibat adanya beban balistik. Permukaan balistik diharapkan cukup keras untuk bisa memecahkan ujung peluru sehingga daerah perforasi menjadi seminimal mungkin (kecil). Sehingga semakin besar daerah perforasi, maka semakin tidak kuat material untuk menahan beban balistik karena permukaannya tidak cukup keras untuk bisa memecahkan ujung peluru.

Gambar 7. Permukaan hasil uji balistik sampel Komposit Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan

variasi Cu sebesar (a-c) 0 wt. %, (d-f) 1 wt. % dan (g-i) 3 wt. % setelah mengalami pengerasan penuaan pada temperatur 200 oC selama 2 jam

Gambar 9. Diameter daerah yang perforasi dan diameter jejak peluru hasil pengujian balistik tipe III pada material komposit

Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan variasi Cu sebesar 0 wt. %, 1 wt. % dan 3 wt. % pada kondisi kekerasan puncak

Gambar 8. Tampak depan dan belakang daerah perforasi hasil pengujian balistik tipe III pada sampel Komposit

Al-8Zn-4Mg berpenguat 15 vol. % SiC dengan variasi Cu sebesar (a,b) 0 wt. %, (c,d) 1 wt. % dan (e,f) 3 wt. % pada kondisi kekerasan puncak

Dalam komposit ini, bertambahnya kekerasan material tidak membuat kemampuannya menahan beban balistik juga semakin meningkat. Hal ini dikarenakan semakin bertambahnya kekerasan akan meningkatkan tegangan pada material dibandingkan regangan. Persebaran SiC yang tidak merata (mengumpul) menyebabkan tegangan pada material ini menjadi tidak terdistribusi secara merata. Selain itu pada komposit ini juga terdapat rongga pada derah antarmuka SiC dengan matriks. Hal ini dilihat dari pengamatan struktur mikro komposit ini (Gambar 5). Sehingga keberadaan rongga akan menurunkan kekuatan mekanis material termasuk kemampuan menahan beban balistik. Selain itu, keberadaan Cu juga memberikan pengaruh dimana Cu akan mengecilkan butir dan memberikan efek penguatan batas butir.

KESIMPULAN

Serangkaian hasil penelitian yang telah diperoleh dapat disimpulkan sebagai berikut;

1. Penambahan kandungan Cu dari 0, 1 dan 3 wt.% menghasilkan kekerasan puncak senilai masing-masing 83.36, 83.74 dan 91.17 HRB. Sementara waktu yang diperlukan untuk mencapai kekerasan puncak pada semua komposit adalah selama 2 jam.

2. Meningkatnya kadar Cu maka akan menurunkan harga impak. Penambahan kandungan Cu dari 0, 1 dan 3 wt.% menghasilkan harga impak senilai masing-masing 45440.86, 42561.46 dan 38533.40 J/m2. Harga impak pada kondisi kekerasan puncak memiliki nilai yang lebih tinggi sekitar 31.7 % bila dibandingkan dengan produk as-cast.

3. Kehadiran Cu memberikan efek pengecilan butir pada kondisi as-cast. Hal ini akan menyebabkan mekanisme penguatan batas butir. Sehingga semakin tinggi Cu, butir akan semakin halus dan menyebabkan kekerasan meningkat namun menurunkan harga impak. 4. Keberadaan rongga pada daerah antar muka SiC dengan matriks Al yang dibuktikan

melalui struktur mikro dan SEM akan menurunkan sifat mekanis termasuk harga impak. 5. Presipitat yang diasumsikan terbentuk pada daerah batas butir adalah MgZn2. Selain itu,

kemungkinan presipitat CuMgAl2 baru hadir pada kandungan Cu 3 wt. %. Fasa intermetalik yang kemungkinan terbentuk adalah (FeMn)3Si2Al15. Namun presipitat yang terbentuk tidak bisa terdeteksi karena ukurannya yang sangat kecil.

6. Material komposit Al-8Zn-4Mg berpenguat 15 vol. % SiC pada semua variasi Cu sebesar 0, 1 dan 3 wt. % belum mampu menahan penetrasi balistik tipe III. Kegagalan yang terjadi disebabkan karena adanya clustering SiC, rongga pada daerah antar muka SiC dengan matriks yang menurunkan sifat mekanis komposit ini.

SARAN

Penelitian lebih yang lanjut dilakukan pada komposit ini sebaiknya melakukan pemanasan SiC pada suhu dan waktu yang lebih optimum sehingga bisa terjadi pembasahan yang baik antara SiC dengan matriks. Selain itu, pengadukan SiC saat pengecoran juga penting dilakukan secara optimum untuk menghasilkan persebaran SiC yang merata.

UCAPAN TERIMA KASIH

Penelitian ini didanai melalui skema Intensif SINAS Kemenristek RI Tahun 2012. Ucapan terima kasih kepada saudara Ahmad Ashari, S.T. yang telah membantu proses pengecoran.

KEPUSTAKAAN

1. http://www.bbc.co.uk/Indonesia diakses tanggal 6 Oktober 2012 2. http://indomiliter.com diakses tanggal 6 Oktober 2012

3. Properties and Selection: Nonferrous Alloys and Special-Purpose Materials. ASM Handbook. Vol. 2. 1990: ASM International Handbook Committee.

4. Alloy Phase Diagrams. ASM Handbook. Vol. 3. 1992: ASM International Handbook Committee.

5. Xi-gang, F., Da-ming, Jiang., Qing-chang, Meng., Bao-you, Zhang., Tao, Wang.,

Evolution of Eutectic Structures in Al-Zn-Mg-Cu Alloys during Heat Treatment.

Transaction of Nonferrous, Metal Society of China, 2006. 16: p. 577-581.

6.

Hadjadj, L. and R. Amira, The effect of Cu addition on the precipitation and redissolutionin Al-Zn-Mg alloy by the differential dilatometry. Journal of Alloys and Compounds,

2009. 484(1-2): p. 891-895.

7. Callister W.D. Material Science and Engineering, 6th edition. New York : John Wiley &

Sons, Inc. 2004.

8. Kheder, A.R.I., Marahleh, G.S., Al-Jamaea, D.M.K., Strengthening of Aluminum by SiC,

Al2O3 and MgO, Journal of Mechanical and Industrial Engineering, 2011. p. 533-541.

9. Xie, F., et al., A study of microstructure and microsegregation of aluminum 7050 alloy. Materials Science and Engineering A, 2003. 355(1-2): p. 144-153.

10. Rahmalina, D., Pengembangan Komposit Aluminium sebagai Material Armor dengan

Keunggulan Kinerja Balistik, Fakultas Teknik Universitas Indonesia, Depok, 2012.

11. Mondal, Chandan., Mishra, B., K. Jena, Pradipta., Kumar, K. Siva., Bhat, T.B., Effect of

Heat Treatment on The Behavior of an AA7055 Aluminum Alloy During Ballistic Impact,

12. Ringer, Simon P., Hono, Kazuhiro., Sakurai, Toshio., Polmear, Ian J., Cluster Hardening

in An Aged Al-Cu-Mg Alloy, Pergamon, 1997. p. 517-521.

13. Syakura, A., Proses Pengecoran Vakum dan Analisis Evolusi Mikrostruktur Paduan

Al-Zn-Mg-Cu dengan Variasi Komposisi selama Ageing pada Temperatur 120 oC dan 190

o