Tugas Makalah Teknologi Keramik 2012

2012

MATERIAL

REFRACTORY

UNTUK APLIKASI

PADA FURNACE

Kelompok 13

ARIFAL DIANES FEBRI 0906513352

HERIYON 0906633350

PANJI ADHIPURA 0906489183

A. Pendahuluan

Refraktori merupakan material yang didisain untuk tahan terhadap pengaruh temperatur tinggi dan lingkungan asam. ASTM C71 mendefinisikan refraktori adalah

non-metallic materials having those chemical and physical properties that make them applicable for structures, or as components of systems, that are exposed to environments above 1,000 °F (811 K; 538 °C). Material ini umumnya digunakan

sebagai dinding tahan panas pada furnace, pelapis yang digunakan untuk mencegah kerusakan akibat pengaruh panas, korosi dan erosi. Jenis-jenis refraktori antara lain castables, plastic refractories, ceramic fibre dan brick. Setiap tipe ini memiliki kelebihan dan kelemahan tergantung pada harga, serviceability, convenience and installation requirements. Refraktori didefinisikan sebagai material konstruksi yang mampu mempertahankan bentuk dan kekuatannya pada temperatur sangat tinggi dibawah beberapa kondisi seperti tegangan mekanik (mechanical stress) dan serangan kimia (chemical attack) dari gas-gas panas, cairan atau leburan dan semi leburan dari gelas, logam atau slag [Hancock, 1988 ].

Bahan utama penyusun Refractory adalah mirip dengan keramik yaitu unsur-unsur tanah yang dimurnikan. Unsur utama refractory biasanya adalah Alumina atau Al2O3 dan silika atau SiO2. Unsur penunjang tambahan antara lain MgO , Zircon ZrO2

dan Fe2O3. Material itu antara lain SiO2 Fe2O3 Al2O3 ZrO2 Mg0 Cr2O3. Aplikasi refractory

banyak dipakai atau dibutuhkan di industri yang menggunakan Furnace, Kiln atau dapur peleburan seperti industri Gelas, Kaca, Steel, Aluminium dan pembakaran seperti Industri Keramik, sebagai bahan penyekat antara produk yang bersuhu tinggi dengan udara luar, atau sebagai wadah tempat produk mengalami proses peleburan.

Material penyusun berbeda untuk setiap aplikasi, misalkan untuk Gelas banyak menggunakan Alumina, Silika, Zircon ; sedang untuk Steel mengandung banyak Magnesium. Refraktori biasanya digunakan di tanur tinggi, torpedo ladles, bogie furnace dan electric arc furnace, incineration plant dan pabrik petrokimia. Dalam pemilihan material refraktori harus tepat, perlu inspeksi dan monitoring serta service selama pemakaian karena kerusakan refraktori yang tidak terduga dapat menghambat produksi sehingga hal ini akan merugikan perusahaan.

Pembuatannya ada beberapa cara, yaitu seperti proses pembuatan batu bata. Adukan material dimasukkan ke cetakan, atau seperti membuat puding, cairan dituang ke cetakan lalu dibiarkan dingin, lalu dibakar pada suhu sekitar 12500 hingga

mengeras. Untuk refractory yang berupa cement, biasanya dipakai untuk menambal atau menambah ketebalan refractory tersebut, material langsung dipakai di bagian

yang ingin

disekat. Di table periodik, material ini ada kelompok IV dalam tabel dan mempunyai struktur kristal intan dan face center cubic. Material refraktori memiliki derajat keporosan yang rendah sehingga resistansi berkurang sehingga bahan ini menjadi sangat padat.

P

Proses Spraying untuk membuat material Refractory

Proses Pembakaran dan Pemasangan Material Refractory Pada Ladle

B. Bagaimana menjelaskan peristiwa "tahan panas" ini?

Panas bergerak dari area suhu tinggi ke area suhu rendah, setiap material tentunya memiliki energi internal yang berhubungan dengan gerakan tak menentu dari atom-atom atau molekul mereka. Sejatinya panas dihubungkan dengan pertukaran energi internal dan kerja yang dilakukan oleh sistem. Energi internal ini "directly proportional" terhadap suhu benda. Maka, Ketika dua benda dengan suhu berbeda berdekatan, akan terjadi pertukaran energi internal sampai suhu kedua benda tersebut seimbang.

Suhu tinggi akan menghantar panas lalu terserap/ absorbsi kepada bahan refraktori ini kemudian diserap disimpan oleh padatan antara lain dalam bentuk vibrasi (getaran) atom/ion penyusun padatan tersebut. Penyusun padatan tadi terdiri dari Ikatan yang kuat dan atom-atom yang ringan sehingga getaran-getaran atom-atomnya akan berfrekuensi tinggi dan karena ikatannya kuat maka getaran yang besar tidak akan menimbulkan gangguan yang terlalu banyak pada kisi kristalnya. Hasilnya panas teredam.

C. Bahan refraktori 1. Magnesia

Magnesia (MgO murni disebut Periclase) terutama terbuat dari magnesit (MgCO3) yang juga mengandung sejumlah besi karbonat, Calcit, Dolomit, dan

Magnesium Silikat. Pengotor-pengotor ini harus dipisahkan dari magnesit sebelum dilakukan kalsinasi. Meskipun karbonat telah terurai (dekomposisi) pada 800-900 0C,

Caustic Magnesia yang terbentuk pada tahap ini masih sangat reaktif. Agar diperoleh produk refraktori yang stabil maka Magnesit dikalsinasi pada temperature yang sangat tinggi ( > 1700 0C), dimana menghasilkan Sintered MgO yang padat, sangat tidak

reaktif dan tahan terhadap hidrasi. Proses kalsinasi ini disebut Dead Burning. Bahan imbuh (additive) seperti silika, kapur atau besi oksida kadang-kadang di tambahkan sebelum sintering untuk memanipulasi property dari magnesia.

Magnesia dapat juga dibuat dari air laut. Air laut mengandung sekitar 0,5% magnesium khlorida (MgCl2) dan magnesium sulfat (MgSO4). Dua proses dapat

digunakan untuk menggekstraksi MgO. Dalam proses yang pertama, batu kapur atau dolomite dikalsinasi untuk membuat CaO dan MgO. CaO dan MgO lalu dicampur dengan air agar terbentuk hidrat Ca(OH)2 dan Mg(OH)2. Slurry yang terbentuk dari

hidrat dicampur dengan air laut, maka Mg(OH)2 akan terpresipitasi (terendapkan)

kemudian mengumpul didasar tangki pengendapan. Mg(OH)2 lalu dicuci, disaring dan

dikalsinasi. Hasil dari kalsinasi lalu dipeletisasi (peletizing) dan disinter (sintering) sehingga terbentuk klinker magnesia yang padat. Dengan metode ini akan dihasilkan beberapa grade MgO yang ditunjukan dengan besarnya rasio CaO/SiO2.

MgO juga dapat diekstraksi dari air laut dengan proses Amann. Brine (konsentrat air laut) yang mengandung MgCl2 dipanaskan sampai 600-800 0C didalam

reactor. MgCl2 akan bereaksi dengan air membentuk Mg(OH)2 dan HCL yang kemudian

dipisahkan. Mg(OH)2 lalu dicuci, disaring dan dikalsinasi sehingga terbentuk klinker

magnesia. Proses ini akan menghasilkan MgO yang sangat murni (> 98%). Fused magnesia biasanya dibuat dari magnesia air laut yang dilebur dengan energy listrik seperti pada pembuatan fused alumina. Fused magnesia berupa kristal yang padat dan besar serta sangat tahan terhadap hidrasi.

Magnesia adalah material yang sangat refraktori, dapat digunakan pada temperatur diatas 2200 0C dalam suasana atmosfer oksidasi, dan diatas 1700 0C dalam

suasana atmosfer reduksi. Selain itu tahan terhadap korosi slag baja. Konduktivitas panasnya lebih tinggi dibandingkan oksida yang lain sehingga panas hilangnya lebih tinggi. Ketahan terhadap kejut panas kurang baik, sehingga refraktori magnesia memerlukan preheating serta siklus panas (thermal cycling) selama digunakan. Magnesia mempunyai kecenderungan untuk bereaksi dengan air. Walaupun MgO telah disinterisasi pada temperatur tinggi tetapi akan terhidrasi jika terkena uap air, atau jika berbentuk butiran halus. Masalah ini dapat diatasi dengan menggunakan tar atau resin sebagai binder atau untuk melapisi refraktori. Properti umum dari refraktori magnesia yaitu sebagi berikut:

• Kekuatan tinggi pada temperatur tinggi.

• Tahan korosi terhadap slag basa. Konduktivitas panas yang tinggi.

• Tidak tahan terhadap kejut panas sehingga memerlukan preheating.

• Dapat bereaksi dengan air, diatasi dengan kalsinasi pada temperatur tinggi, memakai tar, pitch, atau resin sebagi binder.

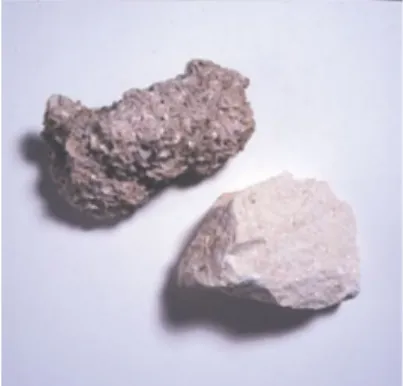

Gambar 1. Dead Burn magnesite

2. Kromit dan Kromit Magnesia

Khrom oksida ditambang sebagai bijih khromit yang mengandung campuran dari spinel kompleks. Rumus kimianya dapat ditunjukan sebagai (Mg,Fe)O. (Cr,Al,Fe)2O3. Khromit juga mengandung sedikit magnesium silikat. Bijih khrom yang

sesuai untuk refraktori hanya tersedia dari beberapa sumber saja. Bijih yang disukai adalah yang kaya akan MgO.Cr2O3 dan MgO.Al2O3, keduanya mempunyai titik lebur

yang tinggi dan kandungan besi oksida yang rendah. Serpentine (Mg6Si4O10(OH)3)

terdapat di banyak bijih khrom dan ini tidak dikehendaki karena mempunyai sifat tidak tahan terhadap korosi.

Cr2O3 adalah refraktori netral sehingga digunakan sebagai buffer zone material

antara area refraktori asam dan basa. Material ini tidak terbasahi oleh cairan silica dan sangat tahan terhadap korosi oleh slag aam dan leburan gelas ( Catatan: material ini akan memberikan warna gelas, oleh karena itu tidak bias digunakan bila kontak dengan leburan gelas bila warna produk adalah hal yang penting). Oksida khrom dengan kemurnian > 99% dibuat dengan proses thermo-kimia. Oksida ini tersedia sebagai bubuk halus (ukuran butiran 1-5mm) dan berwarna hijau terang. Material ini kadang-kadang ditambahkan kepada refraktori magnesia atau alumina untuk meningkatkan ketahanan terhadap korosi.

Refraktori yang berbasis khrom-oksida mempunyai sifat refractoriness yang rendah jika dikenai beban (low refractoriness under load) dan tidak tahan terhadap kejut panas (thermal schock). Pada waktu dulu, terdapat masalah dengan fenomena yang disebut Chrome Ore Bursting (Bijih Crome Pecah). Spinel khrom-oksida yang berbentuk larutan padat (solid solution) dengan besi oksida dapat menimbulkan ekspansi yang berarti dan keretakan pada hot face. Para manufactur refraktori mengatasi masalah ini dengan mengkombinasikan butitan khrom-oksida dengan MgO untuk menghasilkan produk refraktori khrom-magnesia dan magnesia-khrom. Campuran magnesia khrom tersedia dengan jumlah yang bervariasi dari dua oksida ini. Khrom-magnesia mempunyai komponen utama bijih khrom, sedangkan Magnesia-khrom kompoen utamanya MgO. Campuran ini bersifat sangat refraktori dan mempunyai kekuatan panas (hot strength) serta ketahanan kejut panas yang lebih baik dari pada produk refraktori bijih khrom. Properti umum dari Refraktori Khrom-oksida adalah sebagai berikut:

• Merupakan refraktori netral, digunakan sebagai zona penyangga (buffer zone).

• Tidak terbasahi oleh leburan silica. Oleh karena itu mempunyai ketahanan korosi yang bagus terhadap slag asam (acid slag).

• Kekuatannya rendah pada temperature tinggi.

• Ketahanan terhadap kejut panas yang tidak bagus.

• Dapat bereaksi dengan Besi-oksida.

• Untuk penggunaannya di besi-baja biasanya dikombinasikan dengan MgO.

3. Dolomit

Dolomit biasanya ditulis sebagai garam ganda (double salt) CaCO3.MgCO3.

Rentang proporsi dari dua karbonat ini lebar. Kebanyakan bijih dolomite terdapat bersama-sama dengan batu kapur atau magnesit. Ketika dipanaskan dolomite akan terurai. Pertama, magnesium karbonat terurai pada temperature 700-800 0C, dan

kemudian sekitar 800-900 0C karbonat terurai.

- MgCO3–- MgO+CO2 - CaCO3— CaO + CO2

Gambar 2. Dolomite

Material CaO.MgO mempunyai titik lebur yang sangat tinggi (~ 2300 0C)

sehingga sangat potensial sebagai refraktori. Akan tetapi, kegunaannya ini terbatas karena kecenderungannya untuk bereaksi dengan air membentuk hidroksida. Bijih dolomit dipanaskan (dibakar) pada temperatur tinggi. Sejumlah kecil besi oksida, calcia dan silikat ditambahkan. Penambahan material ini akan membentuk cairan yang bertitik lebur rendah yang mana akan melapisi butiran dolomite dan berperan untuk membantu dalam mencegah hidrasi. Pembuatan klinker yang sangat stabil ini relatif mahal, sehingga digunakan cara lain yaitu menggunakan cara resin bonding atau resin impregnation untuk melindungi dolomit dari hidrasi.

Ketahanan korosi dari refraktori dolomit terhadap slag besi-baja tidak sebaik produk yang berbasis MgO. Tetapi, harga yang murah dari refraktori dolomit yang menggunakan pitch atau resin bonded membuatnya ekonomis untuk melining alat-alat pengolahan baja atau ladle. karbon yang terdapat dalam binder organik membantu untuk melindungi komponen CaO pada dolomit terhadap korosi dengan mereduksi Fe2O3 dislag menjadi FeO atau Fe.

Properti umum dari refraktori dolomit adalah sebagai berikut:

• Ketahanan korosi yang baik terhadap slag pengolahan baja.

• karakter ekspansi panasnya mirip dengan MgO.

• kekuatan yang rendah pada temperatur tinggi.

• ketahanan terhadap kejut panas kurang baik.

• harganya relatif murah, kecuali dari jenis tar, pitch atau resin bonded.

D. Aplikasi Material Refractori

Material refraktori sangat diperlukan untuk banyak industri proses. Material ini melapisi furnace, tundish, ladle dan sebagainya. Material ini juga digunakan sebagai Nozzle, Spout, dan Sliding Gate. Biaya untuk pembelian dan instalasi refraktori adalah faktor yang menentukan dalam biaya proses secara keseluruhan. Kegagalan (failure) material refraktori ketika digunakan dalam suatu proses dapat berarti suatu bencana. Material refraktori diharapkan dapat tahan terhadap temperatur tinggi, tahan terhadap korosi slag cair, logam cair dan gas-gas agresif, siklus termal (thermal cycling), tahan terhadap benturan dan abrasi dengan hanya sedikit perawatan. Banyak orang bekerja di Industri yang menggunakan refraktori tetapi hanya sedikit yang mengerti tentang material ini, sehingga pemborosan biaya tidak dapat dihindari.

Dengan kata lain refraktori adalah material yang dapat mempertahankan sifat-sifatnya yang berguna dalam kondisi yang sangat berat karena temperatur tinggi dan kontak dengan bahan-bahan yang korosif. Refraktori dibuat dari berbagai jenis material terutama keramik yang mana termasuk bahan-bahan seperti alumina, lempung (clay), magnesia, chromit, silicon karbida dan lain-lain. Refraktori digunakan untuk mengkonstruksi atau melapisi struktur yang berhubungan dengan temperatur tinggi, dari perapian sampai blast furnace.

Untuk dapat melayani aplikasi yang diminta, refraktori memerlukan sifat-sifat tertentu. Sifat-sifat ini diantaranya titik lebur yang tinggi, kekuatan yang bagus pada temperatur tinggi, tahan terhadap degradasi, mudah dipasang, dan biaya masuk akal. a. Badan dapur (Furnace Shell)

Gambar 3.9 Furnace (Sumber : Pabrik Slab bajaPT.Krakatau Steel)

Dapur yang dipakai melebur baja adalah EAF ( Electric Arc Furnace) dengan diameter dapur 6.700 mm dan berkapasitas lebur 130 ton baja cair. Dapur busur listrik

ini dilengkapi dengan batu tahan api (Refractory) yang terbuat dari alumunium (Al) dan Silika (M) dengan kadar Mg0 lebih dari 80 %. dari MgO kurang lebih 80% dan sisanya alumina dan unsur – unsur lain. Penggunaan bata tahan api yang bersifat basa ini sesuai material pengikat yaitu CaO yang bersifat basa. CaO yang bersifat basa ini mampu mengikat unsur – unsur Phospor (P) dan Sulfur (S) yang bersifat asam sehingga penggunaan CaO efisien hanya untuk mengikat pengotor yang bersifat asam menjadi terak tanpa kecuali dengan bata tahan api. Adapun fungsi batu tahan api adalah untuk melindungi dapur listrik terhadap radiasi panas berlebiihan. Pemilihan material refraktori dilakukan berdasarkan aspek mekanisme, kimia maupun fisika pada bagian – bagian tertentu dari dapur. Syarat – syarat refraktori yang harus diperhatikan adalah :

• Tahan terhadap reaksi kimia dengan baja cair dan slag pada temperatur tinggi

• Tahan terhadap kerusakan dan keausan mekanik dengan baja cair dan slag.

• Tahan terhadap radiasi.

• Tahan terhadap perubahan panas yang cepat.

Dengan memakai refractory ini, maka dinding pelat dapur tersebut akan tahan terhadap radiasi panas yang dihasilkan oleh busur listrik (Arc).

b. LF (Ladle Furnace)

Gambar 3.12 Ladle Furnace

Ladle furnace adalah tempat baja cair mengalami proses pemurnian dan

penambahan unsur paduan agar sesuai dengan grade baja yang diinginkan. Bagian luar ladle terbuat dari baja, sedangkan bagian dalam dilapisi dengan bata tahan api sebagai refraktori. Fungsi bata tahan api adalah untuk mencegah melumernya logam ke dinding ladle dan untuk mencegah hilangnya/turunnya panas yang terlalu besar. Komposisi kimia bata tahan api adalah silikat, alumina silikat, magnesite, cromite, dan zircon.

E. Kesimpulan

1. Refraktori merupakan material konstruksi yang mampu mempertahankan bentuk dan kekuatannya pada temperatur sangat tinggi dibawah beberapa kondisi seperti tegangan mekanik (mechanical stress) dan serangan kimia (chemical attack) dari gas-gas panas, cairan atau leburan dan semi leburan dari gelas, logam atau slag.

2. Suhu tinggi akan menghantar panas lalu terserap/ absorbsi kepada bahan refraktori ini kemudian diserap disimpan oleh padatan antara lain dalam bentuk vibrasi (getaran) atom/ion penyusun padatan tersebut sehingga panas teredam. 3. Refraktori dipakai pada badan furnace dan ladle furnace dengan tujuan untuk

mencegah terjadinya penurunan suhu yang terlalu cepat.

Daftar Pustaka

a. KARAKTERISASI MATERIAL REFRAKTORI JENIS SILIKA DENGAN BERBAGAI VARIASI TEMPERATUR SINTERING - Diponegoro University _ Institutional Repository (UNDIP-IR)_files.html. Diakses pada tanggal 28 Maret 2012

b. Raw Material Refraktori (II) _ Catatan Riki Gana.html. Diakses pada tanggal 28 Maret 2012