PENGERINGAN OSMOTIK PADA IRISAN BUAH MANGGA

ARUMANIS (Mangifera indica

FAKULTAS TEKNOLOGI PERTANIAN

PENGERINGAN OSMOTIK PADA IRISAN BUAH MANGGA

Mangifera indica L.) DENGAN PELAPISAN KITOSAN

SKRIPSI

MIFTAHUL JANNAH

F14070128

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

PENGERINGAN OSMOTIK PADA IRISAN BUAH MANGGA

L.) DENGAN PELAPISAN KITOSAN

OSMOTIC DEHYDRATION OF SLICE OF MANGO ARUMANIS

(Mangifera indica L.) WITH CHITOSAN-COATING

Miftahul Jannah* and Leopold O. Nelwan**

*Under Graduate Student at Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus,

PO Box 220, Bogor, West Java, Indonesia. e-mail: mita.TEPers@gmail.com

**Lecturer at Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220,

Bogor, West Java, Indonesia.

ABSTRACT

Osmotic dehydration with sugar solution as the osmo-active substance was commonly applied to fruits, for example the mango. The objective of this research was to investigate the effect of Chitosan-coating, temperature and concentration of solution on Water Loss (WL) and Solid Gain (SG) during osmotic dehydration of mango. The treatment of solution temperatures of 30 oC and 50 oC and solution concentrations of 42 oBrix, 54 oBrix and 66 oBrix were applied to this research. The variable of the mass of the sample, moisture content, solid content, and the volume of the sample were measured during this research. Measurement was done at minute 0, 30, 60, 90, 120, 180, 240, and 300. The sample non-coating, high temperature and high concentration of the solution increases WL, while the use of chitosan, low temperature and high concentration of the solution decreases SG. The largest values of PR was 12.2 at E1T1C3 treatment (using the chitosan, solution temperature 30 oC, and concentration of the solution 66 oBrix) with the WL values was 49.65 % and the SG values was 4.05 %. Azuara’s model was suitable for modeling the WL and SG on the osmotic dehydration of mango slices.

MIFTAHUL JANNAH. F14070128. Pengeringan Osmotik pada Irisan Buah Mangga Arumanis

(Mangifera indica L.) dengan Pelapisan Kitosan. Di bawah bimbingan Leopold Oscar Nelwan. 2011.

RINGKASAN

Mangga (Mangifera indica L.) merupakan salah satu dari buah-buahan tropikal musiman, dimana produksinya akan melimpah pada waktu panen dan menjadi langka pada waktu di luar musim panen. Buah mangga juga termasuk bahan pangan yang mudah rusak (perishable) sehingga umur simpannya relatif pendek. Oleh karena itu diperlukan upaya-upaya untuk dapat memperpanjang masa penyimpanan yaitu salah satunya dengan cara pengeringan. Diubahnya buah mangga menjadi produk olahan industri agar dapat mempertahankan cita rasa dan komposisi produk itu sendiri selama mungkin tanpa adanya penurunan mutu produk.

Tujuan penelitian adalah mengetahui pengaruh pemberian edible coating, suhu larutan dan konsentrasi larutan osmotik sehingga dapat menentukan perlakuan yang mempunyai rasio kinerja pengeringan yang maksimum. Selain itu dilakukan pemodelan Water Loss dan Solid Gain dengan menggunakan model Azuara. Penelitian dilakukan di laboratorium pindah panas dan massa serta laboratorium energi dan listrik pertanian pada bulan Juli dan Agustus 2011.

Perlakuan pada sampel dibedakan atas ada atau tidak adanya kitosan pada sampel, suhu larutan osmotik (30 oC dan 50 oC) dan konsentrasi larutan osmotik (42 oBrix, 54 oBrix dan 66 oBrix). Jadi, dari ketiga jenis perlakuan yang berbeda akan diperoleh 12 kombinasi perlakuan. Pengeringan osmotik dilakukan selama 5 jam. Pengukuran massa sampel, kadar air, dan volume sampel dilakukan pada menit ke-0, 30, 60, 90, 120, 180, 240, dan 300.

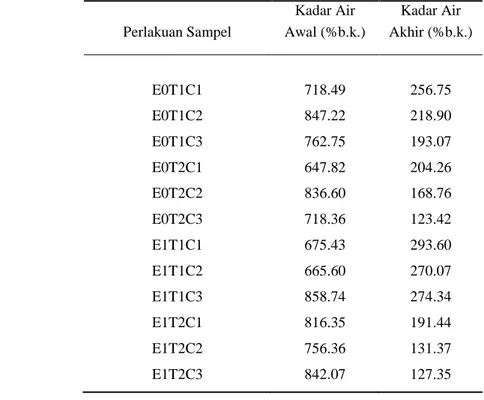

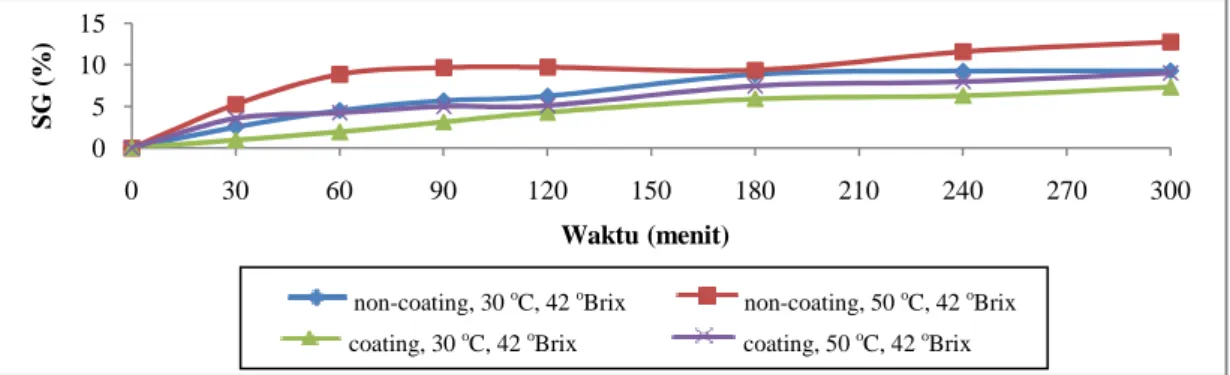

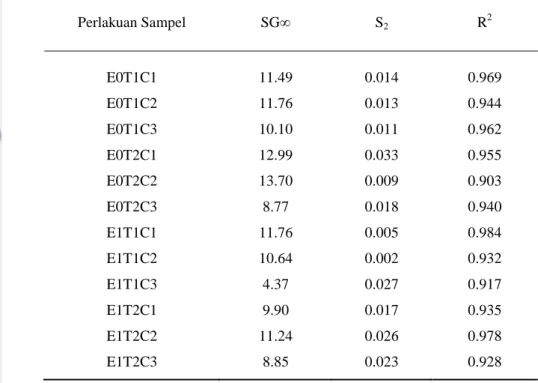

Sampel untuk tiap perlakuan memiliki kadar air awal yang berbeda-beda yaitu berkisar antara 647.82~858.74 %b.k. Perlakuan E1T2C3 (menggunakan kitosan, suhu larutan 50 oC dan konsentrasi larutan 66 oBrix) memiliki kadar air akhir yang rendah yaitu 127.35 %b.k. dengan penurunan kadar air yang paling tinggi dari kadar air awalnya, sedangkan kadar air akhir yang paling tinggi terjadi pada perlakuan E1T1C1 (menggunakan kitosan, suhu larutan 30 oC dan konsentrasi larutan 42 oBrix) sebesar 293.60 %b.k. Water Loss (WL) menunjukkan tingkat kehilangan air dari sampel ke larutan osmotik. Nilai WL yang paling tinggi terjadi pada perlakuan E1T2C3 (menggunakan kitosan, suhu larutan 50 oC dan konsentrasi larutan 66 oBrix) yaitu 64.68 %, sedangkan nilai WL yang paling rendah terjadi pada perlakuan E1T1C1 (menggunakan kitosan, suhu larutan 30 oC dan konsentrasi larutan 42 oBrix) 27.70%. Solid Gain (SG) merupakan parameter yang menunjukkan banyaknya jumlah padatan terlarut yang masuk ke dalam sampel. Nilai SG yang paling tinggi terjadi pada perlakuan E0T2C1 (tanpa kitosan, suhu larutan 50 oC, dan konsentrasi larutan 42 oBrix) yaitu 12.75%. Sedangkan nilai SG yang paling rendah terjadi pada perlakuan E1T1C3 (menggunakan kitosan, suhu larutan 30 oC, dan konsentrasi larutan 66 oBrix) yaitu 4.05%. Berdasarkan koefisien determinasi yang diperoleh, model Azuara dapat dikatakan layak untuk pemodelan nilai WL dan SG pada pengeringan osmotik irisan buah mangga.

Sampel tanpa kitosan, suhu yang tinggi dan konsentrasi larutan yang tinggi dapat meningkatkan pergerakan air keluar dari sampel ke larutan osmotik. Hal tersebut ditandai dengan kadar air akhir yang rendah dan nilai WL yang tinggi. Selain mempengaruhi pergerakan air, penggunaan kitosan, suhu larutan dan konsentrasi larutan juga mempengaruhi banyaknya padatan terlarut dari larutan osmotik yang masuk ke dalam jaringan sampel. Sampel yang tidak diberi kitosan, suhu larutan yang tinggi dan konsentrasi larutan yang rendah menyebabkan nilai SG menjadi tinggi. Untuk mengukur tingkat kinerja dari pengeringan dapat dilihat dari nilai Performance Ratio (PR). Agar diperoleh nilai PR yang tinggi, maka nilai WL harus ditingkatkan dan nilai SG yang diperoleh seminimal mungkin. Nilai PR terbesar terdapat pada perlakuan E1T1C3 (menggunakan kitosan, suhu larutan 30 oC, dan konsentrasi larutan 66 oBrix) yaitu sebesar 12.2 dengan nilai WL 49.65 % dan nilai SG 4.05 %.

PENGERINGAN OSMOTIK PADA IRISAN BUAH MANGGA ARUMANIS

(Mangifera indica L.) DENGAN PELAPISAN KITOSAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknik Mesin dan Biosistem

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

MIFTAHUL JANNAH F14070128

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

Judul Skripsi : Pengeringan Osmotik pada Irisan Buah Mangga Arumanis (Mangifera indica L.) dengan Pelapisan Kitosan

Nama : Miftahul Jannah NIM : F14070128

Menyetujui,

Dosen Pembimbing Akademik

Dr. Leopold Oscar Nelwan, S.TP., M.Si. NIP. 19701208 199903 1 001

Mengetahui : Ketua Departemen,

Dr. Ir. Desrial, M.Eng. NIP. 19661228 199203 1 003

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengeringan Osmotik

pada Irisan Buah Mangga Arumanis (Mangifera indica L.) dengan Pelapisan Kitosan adalah

hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2011 Yang membuat pernyataan

Miftahul Jannah F14070128

BIODATA PENULIS

Miftahul Jannah. Lahir di Jakarta pada tanggal 6 Desember 1989. Penulis merupakan anak kelima dari enam bersaudara dari Ayahanda H. Muhammad Toha dan Ibunda Hj. Marhati. Penulis menamatkan pendidikan SMU pada tahun 2007 dari MA. Al-Falah Jakarta dan pada tahun yang sama diterima di IPB melalui jalur Beasiswa Utusan Daerah (BUD) dari Kementrian Agama RI. Penulis memilih Program Studi Teknik Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian. Pada tahun 2009 penulis pernah menjadi pengajar bimbel mahasiswa TPB IPB untuk mata kuliah kimia yang dikoordinasikan oleh CSS MoRA IPB. Penulis aktif pada beberapa kegiatan dalam suatu kepanitiaan, diantaranya eksmus 2007, up grading CSS MoRA 2008, LCT (Lomba Cepat-Tepat) CSS MoRA, Techno-F 2009, dan SAPA 2009. Penulis pernah mengikuti Program Kreativitas Mahasiswa di bidang kewirausahaan (PKMK) yang didanai oleh Dikti pada tahun 2009 dengan judul Pencitraan Motif Batik dalam Miniatur Rumah Adat Indonesia. Penulis

melaksanakan Praktik Lapangan pada tahun 2010 di PT. PG Rajawali II Unit PG Sindanglaut Cirebon, Jawa Barat dengan judul Aspek Keteknikan Pertanian dan Penggunaan Energi dalam Produksi Gula Tebu di PT PG Rajawali II Unit PG Sindanglaut, Cirebon.

KATA PENGANTAR

Puji serta syukur kehadirat Allah SWT. atas limpahan rahmat, taufik, sertá hidayah-Nya penyusun mempunyai kesempatan untuk menyelesaikan skripsi ini. Penelitian dengan judul “Pengeringan Osmotik pada Irisan Buah Mangga Arumanis (Mangifera indica L.) dengan Pelapisan Kitosan” dilaksanakan di Laboratorium Energi dan listrik Pertanian serta Laboratorium Pindah Panas dan Massa IPB sejak bulan Juli hingga Agustus 2011.

Dari awal hingga akhir penyusunan skripsi ini tentu tak lepas dari partisipasi beberapa pihak, baik secara moril maupun materiil yang penulis dapatkan. Dalam kesempatan ini pula dengan segala kerendahan hati dan penuh rasa hormat penulis hanturkan terima kasih yang sebesar-besarnya kepada:

1. Dr. Leopold Oscar Nelwan, S.TP., M.Si. selaku dosen pembimbing akademik yang telah memberikan arahan kepada penulis sejak awal terlaksananya penelitian hingga tersusunnya laporan ini.

2. Dr. Ir. Gatot Pramuhadi, M.Si. dan Dr. Ir. Dyah Wulandani, M.Si. selaku dosen penguji skripsi yang telah memberikan kritik dan saran yang konstruktif bagi penulis.

3. Kedua orang tua, kakak-kakak serta adik yang selalu mendoakan dan memberikan semangat kepada penulis.

4. Kementrian Agama RI yang telah membantu penulis baik secara moril dan materiil.

5. Mila Sophia, Lovren Devter Simbolon dan M. Fauzi Kadarisman selaku teman satu bimbingan yang telah memberikan saran dan membantu dalam pelaksanaan penelitian.

6. Bapak Harto, Kak Darma dan Kak Firman yang telah meluangkan waktunya dan membantu penulis dalam pembuatan alat serta pengaturan finansial.

7. Teman-teman kos “Green House” yang telah membantu dalam pelaksanaan penelitian. 8. Novi Ardhi yang telah menjadi inspirasi dan memberikan semangat kepada penulis. 9. CSS MoRA IPB dan Ensemble TEP angkatan 44 sebagai teman-teman seperjuangan. 10. Para UKK Fateta yang telah mengizinkan penulis melakukan penelitian di malam hari.

11. UNU-Kirin fellowship program yang telah mendanai penelitian “Osmotic Dehydration of Coated Mango by Using Sugar Solution Reconcentrated by Nanofiltration” dengan nomor kontrak 600UU-2010-536.

12. Semua pihak yang terlibat secara langsung maupun secara tidak langsung dalam penelitian atas dukungan dan bantuan yang telah diberikan.

Besar harapan bagi penulis agar tulisan ini dapat bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan.

Bogor, November 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ………... i

DAFTAR ISI …………... ii

DAFTAR TABEL ………...………... iii

DAFTAR GAMBAR ……….………... iv

DAFTAR LAMPIRAN …...………... vi

I. PENDAHULUAN ...………... 1

A. LATARBELAKANG ………...……... 1

B. TUJUAN ………...………... 2

II. TINJAUAN PUSTAKA ...…………... 3

A. KARAKTERISTIK BUAH MANGGA... 3

B. PENGERINGAN OSMOTIK...………..…....………... 6

C. EDIBLE COATING …..………....…………...….……... 8

III.METODOLOGI PENELITIAN ...………... 11

A. WAKTU DAN LOKASI PENELITIAN ...………... 11

B. RANCANGAN PENELITIAN ……… 11

C. BAHAN DAN ALAT .………... 13

1. Bahan .………...……….………... 13

2. Alat .………...………... 13

D. METODE PENELITIAN ………….……..…....………... 14

1. Pembuatan Larutan Osmotik ……...………….…………...…………... 14

2. Prosedur Penelitian Pengeringan Osmotik………...………...……... 15

E. PENGAMATAN ... 15

1. Kadar Air ... 15

2. Total Padatan Terlarut (TPT) ... 16

3. Volume Sampel ... 16

4. Water Loss dan Solid Gain ... 16

5. Rasio Kinerja ... 17

6. Pemodelan dalam Pengeringan Osmotik ...17

IV.HASIL DAN PEMBAHASAN ...………... 19

A. KADAR AIR SAMPEL ...………... 19

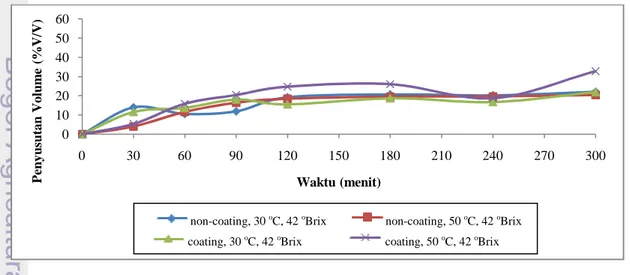

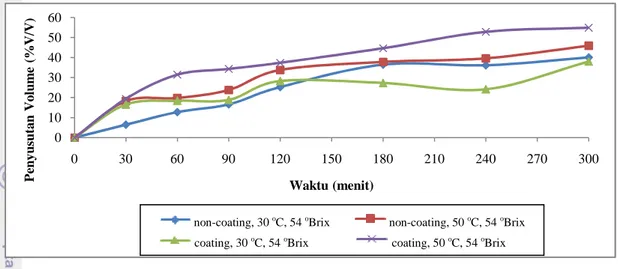

B. PENYUSUTAN VOLUME ……….……… 22

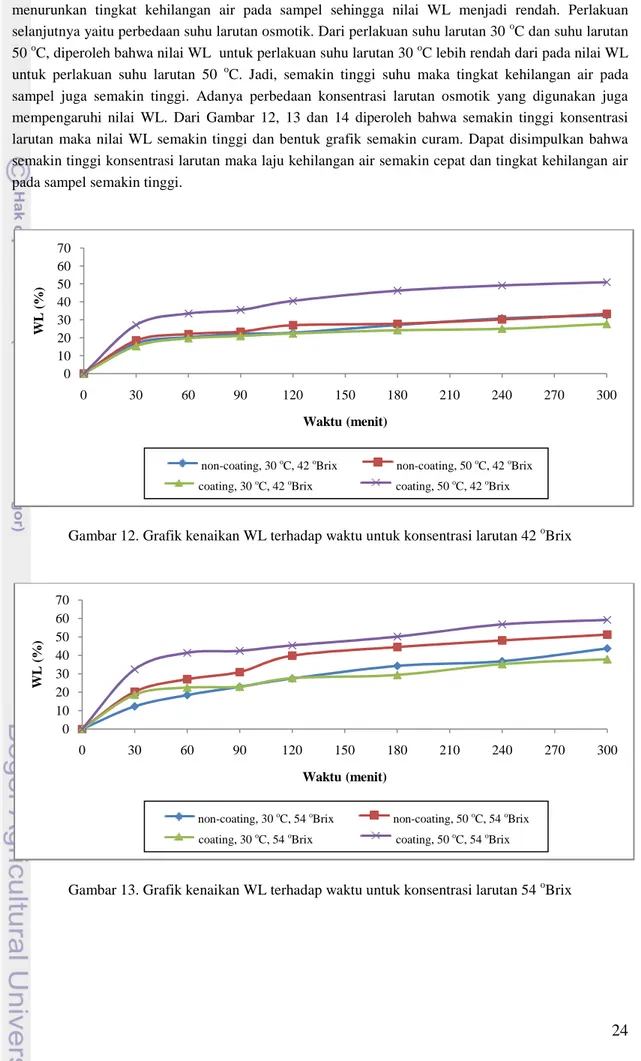

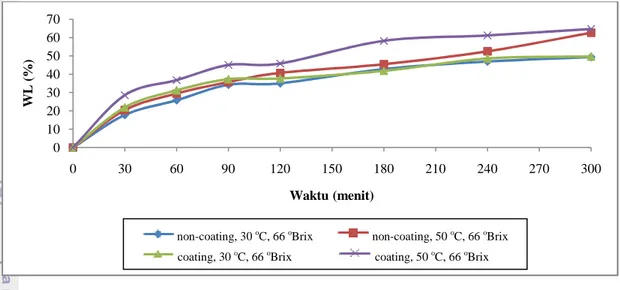

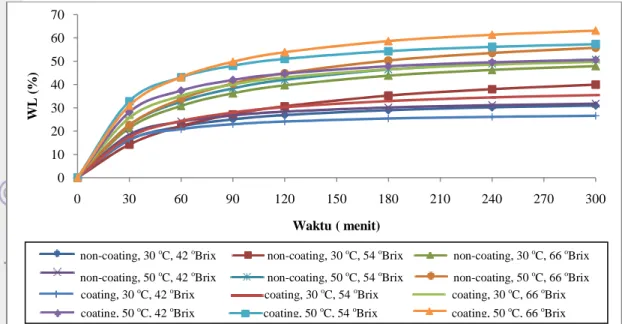

C. TINGKAT KEHILANGAN AIR/WATER LOSS (WL) ...………... 23

D. PERTAMBAHAN PADATAN TERLARUT/SOLID GAIN (SG) ...……..……... 26

E. RASIO KINERJA/PERFORMANCE RATIO (PR) ...………... 28

V. PENUTUP ...………... 31

A. KESIMPULAN ...………... 31

B. SARAN ...………... 31 DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

Tabel 1. Hasil analisa proksimal pada beberapa varietas buah mangga mature ... 4

Tabel 2. Sepuluh produsen mangga terbesar pada tahun 2007………...………..….…. 5

Tabel 3. Kemungkinan penggunaan edible film/coating ... 9

Tabel 4. Spesifikasi kitosan niaga ...…...… 10

Tabel 5. Jenis dan kombinasi perlakuan ...…...… 11

Tabel 6. Kadar air awal dan kadar air akhir sampel (dalam basis kering) selama pengukuran... 19

Tabel 7. Nilai parameter pengeringan dari perhitungan model Peleg ... 21

Tabel 8. Nilai parameter dan koefisien determinasi dari perhitungan WL dengan menggunakan model Azuara ... 25

Tabel 9. Nilai parameter dan koefisien determinasi dari perhitungan SG dengan menggunakan model Azuara ... 28

Tabel 10. Nilai Performance Ratio (PR) dari hasil pengukuran dan perhitungan model Azuara untuk masing-masing perlakuan ... 30

DAFTAR GAMBAR

Halaman

Gambar 1. Buah mangga varietas arumanis... 5

Gambar 2. Proses osmosis dua liquid……….. 6

Gambar 3. Pergerakan air karena perbedaan tekanan osmotik... 6

Gambar 4. Diagram alir rancangan penelitian ……… 12

Gambar 5. (a) Komponen-komponen pada osmotic dehydrator, (b) Bagian dalam osmotic dehydrator ……….. 14

Gambar 6. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 42 oBrix... 20

Gambar 7. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 54 oBrix... 20

Gambar 8. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 66 oBrix... 20

Gambar 9. Grafik penyusutan volume terhadap waktu pada konsentrasi larutan 42 oBrix... 22

Gambar 10. Grafik penyusutan volume terhadap waktu pada konsentrasi larutan 54 oBrix... 23

Gambar 11. Grafik penyusutan volume terhadap waktu pada konsentrasi larutan 66 oBrix ... 23

Gambar 12. Grafik kenaikan WL terhadap waktu untuk konsentrasi larutan 42 oBrix ... 24

Gambar 13. Grafik kenaikan WL terhadap waktu untuk konsentrasi larutan 54 oBrix ... 24

Gambar 14. Grafik kenaikan WL terhadap waktu untuk konsentrasi larutan 66 oBrix ... 25

Gambar 15. Grafik kenaikan WL terhadap waktu untuk masing-masing perlakuan berdasarkan perhitungan dengan menggunakan model Azuara ... 26

Gambar 16. Grafik kenaikan SG terhadap waktu untuk konsentrasi larutan 42 oBrix ... 27

Gambar 17. Grafik kenaikan SG terhadap waktu untuk konsentrasi larutan 54 oBrix ... 27

Gambar 18. Grafik kenaikan SG terhadap waktu untuk konsentrasi larutan 66 oBrix ... 27

Gambar 19. Grafik kenaikan SG terhadap waktu untuk masing-masing perlakuan berdasarkan perhitungan dengan menggunakan model Azuara ... 28

Gambar 20. Grafik rasio kinerja pengeringan osmotik pada konsentrasi larutan osmotik 42 oBrix... 29

Gambar 21. Grafik rasio kinerja pengeringan osmotik pada konsentrasi larutan osmotik 54 oBrix... 29

Gambar 22. Grafik rasio kinerja pengeringan osmotik pada konsentrasi larutan osmotik 66 oBrix... 30

Gambar 23. Grafik perubahan massa terhadap waktu pada konsentrasi larutan osmotik 42oBrix... 38

Gambar 24. Grafik perubahan massa terhadap waktu pada konsentrasi larutan osmotik 54oBrix…38 Gambar 25. Grafik perubahan massa terhadap waktu pada konsentrasi larutan osmotik 66oBrix… 38 Gambar 26. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T1C1..… 39

Gambar 27. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T1C2..… 39

Gambar 28. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T1C3..… 39

Gambar 29. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T2C1..… 39

Gambar 30. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T2C2..… 40

Gambar 31. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E0T2C3..… 40

Gambar 32. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E1T1C1..… 40

Gambar 33. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E1T1C2..… 40

Gambar 35. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E1T2C1….. 41

Gambar 36. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E1T2C2..… 41

Gambar 37. Grafik WL hasil pengukuran dan WL hasil perhitungan pada perlakuan E1T2C3..… 41

Gambar 38. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T1C1….... 42

Gambar 39. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T1C2….... 42

Gambar 40. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T1C3….... 42

Gambar 41. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T2C1..….. 42

Gambar 42. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T2C2..….. 43

Gambar 43. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E0T2C3..….. 43

Gambar 44. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T1C1….... 43

Gambar 45. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T1C2….... 43

Gambar 46. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T1C3…... 44

Gambar 47. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T2C1…... 44

Gambar 48. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T2C2….... 44

Gambar 49. Grafik SG hasil pengukuran dan SG hasil perhitungan pada perlakuan E1T2C3….... 44

Gambar 50. Foto sampel E0T1C1 setelah pengeringan osmotik ………. 45

Gambar 51. Foto sampel E0T1C2 setelah pengeringan osmotik ………. 45

Gambar 52. Foto sampel E0T1C3 setelah pengeringan osmotik ………. 45

Gambar 53. Foto sampel E0T2C1 setelah pengeringan osmotik ………. 45

Gambar 54. Foto sampel E0T2C2 setelah pengeringan osmotik ………. 45

Gambar 55. Foto sampel E0T2C3 setelah pengeringan osmotik ………. 45

Gambar 56. Foto sampel E1T1C1 setelah pengeringan osmotik ………. 46

Gambar 57. Foto sampel E1T1C2 setelah pengeringan osmotik ………. 46

Gambar 58. Foto sampel E1T1C3 setelah pengeringan osmotik ………. 46

Gambar 59. Foto sampel E1T2C1 setelah pengeringan osmotik ………. 46

Gambar 60. Foto sampel E1T2C2 setelah pengeringan osmotik ………. 46

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data pengukuran kadar air awal dan kadar TPT awal sampel ………. 35

Lampiran 2. Data pengukuran kadar air akhir sampel ……….……….…. 36

Lampiran 3. Data pengukuran volume awal, volume akhir dan penyusutan volume sampel…... 37

Lampiran 4. Grafik perubahan massa sampel terhadap waktu……….….. 38

Lampiran 5. Grafik perbandingan WL pengukuran dan WL perhitungan ………..….….. 39

Lampiran 6. Grafik perbandingan SG pengukuran dan SG perhitungan ………….……….. 42

I.

PENDAHULUAN

A.

LATAR BELAKANG

Mangga (Mangifera indica L.) merupakan salah satu dari komoditas unggulan buah tropika Indonesia. Dilihat dari sisi aroma, bau ataupun rasanya sangat digemari baik dikonsumsi secara segar ataupun dalam bentuk produk olahan industri. Berdasarkan data dari Departemen Pertanian, produksi mangga pada tahun 2010 mencapai 1.29 juta ton. Besarnya jumlah mangga pada tahun tersebut membanjiri pasar hanya pada bulan-bulan tertentu saja. Hal ini dikarenakan buah mangga termasuk buah musiman dimana produksinya akan melimpah pada waktu panen dan menjadi langka pada waktu di luar musim panen. Selain itu buah mangga termasuk bahan pangan yang mudah rusak (perishable) sehingga umur simpannya relatif pendek. Diubahnya buah mangga menjadi produk olahan industri agar dapat mempertahankan cita rasa dan komposisi produk itu sendiri selama mungkin tanpa adanya penurunan mutu produk. Produk olahan mangga tetap dapat dikonsumsi pada saat kapanpun, sehingga nilai tambahnya juga meningkat.

Secara umum buah-buahan mempunyai masa penyimpanan (shelf life) yang pendek atau relatif cepat mengalami perubahan fisiologis, kimia, dan fisik sehingga mutu buah akan turun dan mengalami kerusakan. Oleh karena itu diperlukan upaya-upaya untuk dapat memperpanjang masa penyimpanan yaitu salah satunya dengan cara mengawetkan buah mangga tersebut. Teknologi pengawetan terus berjalan seiring dengan meningkatnya kebutuhan manusia akan adanya ketersediaan pangan. Cara pengawetan yang paling mudah dan telah dikenal sejak dahulu yaitu pengeringan.

Pengeringan merupakan pengawetan secara fisik dengan cara menurunkan aktivitas air (Aw) melalui pengurangan kadar air pada makanan sampai pada kadar tertentu dimana tidak terjadi aktivitas mikroorganisme perusak pangan. Proses pengeringan dapat menggunakan sinar matahari maupun menggunakan mesin-mesin pengering. Pemanfaatan sinar matahari dapat menekan biaya sehingga proses ini dengan mudah ditemui pada masyarakat tradisional misalnya untuk pengeringan ikan maupun pengeringan padi. Tetapi metode pengeringan ini sangat tergantung pada cuaca dan kurang cocok dalam pengeringan buah-buahan karena dapat menurunkan mutu produk. Pemanfaatan mesin pengering banyak digunakan dalam skala industri maupun laboratorium, kelebihannya yaitu tidak tergantung cuaca dan prosesnya lebih bisa dikontrol. Akan tetapi energi yang dibutuhkan untuk proses pengeringan sangat besar.

Salah satu teknologi alternatif untuk pengeringan buah-buahan adalah pengeringan osmotik. Pada proses pengeringan osmotik, buah-buahan dimasukkan ke dalam suatu media osmotik yang mempunyai konsentrasi zat terlarut yang lebih besar dibandingkan konsentrasi zat terlarut pada bahan yang akan dikeringkan sehingga air keluar dari bahan ke arah media melalui dinding sel yang berperilaku sebagai membran semipermeabel untuk menyeimbangkan tekanan osmotik. Akibat pemindahan massa air dari bahan tanpa perubahan fase ialah bertahannya mutu produk, dalam hal ini mencakup warna, aroma, tekstur buah, serta meningkatkan rasa buah kering. Pada pengeringan osmotik tidak memerlukan energi yang besar, karena untuk mengeluarkan air dari bahan tidak memerlukan panas laten untuk mengubah fase air dari bahan tersebut.

Sistem pengeringan osmotik dipakai di dalam pengawetan untuk memperbaiki akibat buruk pada beberapa produk yang diawetkan dengan cara pengeringan biasa seperti tekstur menjadi sangat keras dan kehilangan cita rasa. Penerapan pengeringan osmotik pada irisan buah mangga agar dapat menghasilkan produk mangga semi basah dengan aroma, warna, tekstur dan rasa mangga yang tidak mengalami perubahan akibat pengeringan.

Beberapa variabel dapat mempengaruhi kinerja dari proses pengeringan. Rasio kinerja dari proses pengeringan osmotik dinyatakan pada perbandingan Water Loss (WL) terhadap Solid Gain (SG). Salah satu faktor yang dapat mempengaruhi proses pengeringan ialah suhu. Suhu yang tinggi dapat meningkatkan proses pengeringan (Lenart & Lewicki, 1990), tetapi suhu di atas 50 oC dapat menyebabkan terjadinya browning dan menurunkan cita rasa dari produk (Videv et al, 1990). Transfer massa khususnya proses kehilangan air juga dipengaruhi oleh konsentrasi larutan osmotik (Rahman & Lamb, 1990). Menurut Camirand et al. (1992), rasio kinerja dari proses pengeringan dapat ditingkatkan dengan pemberian lapisan (edible coating) seperti pencelupan irisan mangga dalam kalsium alginat. Fungsi dari pelapisan adalah mencegah terjadinya aliran padatan terlarut dari larutan osmotik ke dalam produk. Selain itu edible coating juga dapat bertindak sebagai membran semipermeabel, sehingga dapat meningkatkan water loss dan menurunkan solid gain. Oleh karena itu perlu dilakukan penelitian mengenai pengaruh suhu, konsentrasi larutan osmotik, serta pemberian edible coating terhadap pengeringan osmotik pada buah, misalnya pada buah mangga, agar diperoleh kinerja pengeringan osmotik yang maksimum terhadap buah mangga.

B.

TUJUAN

Tujuan dari penelitian ini yaitu:

1. Mengukur perubahan Water Loss dan Solid Gain akibat pemberian edible coating, perbedaan suhu larutan dan konsentrasi larutan osmotik pada irisan buah mangga yang dikeringkan dengan teknik pengeringan osmotik.

2. Membuat model Water Loss dan Solid Gain pada pengeringan osmotik irisan buah mangga dengan menggunakan model Azuara.

3. Menentukan perlakuan yang mempunyai rasio kinerja pengeringan maksimum pada pengeringan osmotik irisan buah mangga arumanis.

II.

TINJAUAN PUSTAKA

A.

KARAKTERISTIK BUAH MANGGA

Mangga berasal dari sekitar perbatasan India dengan Burma dan menyebar ke Asia Tenggara semenjak 1500 tahun yang lalu. Nama buah ini berasal dari Malayalam maanga dan dipadankan dalam bahasa Indonesia menjadi mangga. Kata ini dibawa ke Eropa oleh orang-orang Portugis dan diserap menjadi manga (bahasa Portugis), mango (bahasa Inggris) dan lain-lain. Nama ilmiahnya yaitu Mangifera indica L. yang mengandung arti: “(pohon) yang berbuah mangga, berasal dari India”. Klasifikasi ilmiah dari buah mangga yaitu:

Kingdom : Plantae Filum : Magnoliophyta Kelas : Magnoliopsida Ordo : Sapindales Famili : Anacardiaceae Genus : Mangifera

Spesies : Mangifera indica L.

Pohon mangga termasuk tumbuhan tingkat tinggi yang struktur batangnya (habitus) termasuk kelompok arboreus, yaitu tumbuhan berkayu yang mempunyai tinggi batang lebih dari 5 m. Tinggi pohon mangga bisa mencapai 10-40 m (Wikipedia, 2011).

Bunga mangga merupakan bunga majemuk yang berkarang dalam malai bercabang banyak di ujung ranting. Karangan bunga biasanya berbulu, tetapi sebagian ada juga yang gundul, kuning kehijauan, dan panjang mencapai 40 cm. Bunga majemuk ini terdiri dari sumbu utama yang mempunyai banyak cabang utama. Setiap cabang utama ini mempunyai banyak cabang-cabang, yakni cabang kedua. Ada kemungkinan cabang bunga kedua ini mempunyai suatu kelompok yang terdiri dari 3 bunga atau mempunyai cabang tiga. Setiap kelompok tiga bunga terdiri dari tiga kuntum bunga dan setiap kuntum bertangkai pendek dengan daun kecil. Jumlah bunga pada setiap bunga majemuk bisa mencapai 1000-6000. Bunga-bunga dalam karangan berkelamin campuran, ada yang jantan dan ada pula yang hermafrodit (berkelamin dua). Besarnya bunga lebih kurang 6-8 mm. Bunga jantan lebih banyak daripada bunga hermafrodit, dan jumlah bunga hermafrodit inilah yang menentukan terbentuknya buah. Persentase bunga hermafrodit bermacam-macam, tergantung dari varietasnya, yaitu antara 1.25% - 77.9%, sementara bunga yang mempunyai bakal buah normal kira-kira 5 - 10%. Pembungaan pada tanaman mangga terjadi 1 ½ - 2 bulan sesudah musim kering dimulai. Waktu yang diperlukan pembungaan dan pembuahan kurang lebih 4 bulan kering dan selama waktu tersebut ada 15 hari hujan merata. Curah hujan yang sesuai untuk pertumbuhan tanaman mangga adalah kurang dari 60 mm/bulan dengan 4 – 6 bulan kering (Wikipedia, 2011).

Buah mangga terdiri tiga bagian utama yaitu kulit, daging dan biji. Sekitar 11 - 18% dari berat mangga utuh terdiri dari kulit. Berat biji berkisar 14 - 22% dari berat utuh mangga. Sedangkan daging buah mempunyai berat 60 - 70% dari berat keseluruhan mangga (Pracaya, 1990). Panjang buah kira-kira 2.5 - 30 cm. Pada bagian ujung buah, ada bagian yang runcing yang disebut paruh. Di atas paruh ada bagian yang membengkok yang disebut sinus, yang dilanjutkan ke bagian perut. Bagian belakang buah mangga disebut punggung (Pracaya, 1985).

Mangga mempunyai kulit buah agak tebal berbintik-bintik kelenjar, berwarna hijau, kekuningan atau kemerahan bila masak. Ciri-ciri daging buah masak yaitu berwarna merah jingga, kuning atau krem, berserabut atau tidak, manis sampai masam dengan banyak air, berbau kuat sampai lemah, penebalan lapisan ‘bedak’, pemunculan bintik coklat pada 2/3 lebih bagian panjang buah dan menghasilkan nada tinggi jika buah diketuk dengan jari. Biji berwarna putih, gepeng memanjang tertutup endokarp yang tebal, mengayu dan berserat.

Pati yang terakumulasi selama proses pematangan buah ternyata kadarnya berkurang tajam pada saat buah matang, dimana ukuran granula pati yang ada di dalam kloroplas mengecil (Seymour et al., 1993). Hilangnya pati diiringi dengan kenaikan kadar amilase setelah proses pematangan selesai. Sebagai akibat hidrolisis pati, maka kadar gula juga meningkat selama pematangan, dimana gula yang terbentuk adalah fruktosa, glukosa dan sukrosa yang menggantikan monosakarida. Pada kebanyakan varietas mangga ternyata fruktosa ditemukan paling dominan. Seymour et al. (1993) menyatakan bahwa kadar TPT buah mangga yang mendekati tingkat kematangan akan semakin meningkat. Dengan meningkatnya kadar gula maka meningkat pula rasa manis pada buah mangga.

Pracaya (1990) menyatakan bahwa waktu berbunga buah mangga di pulau Jawa lebih kurang terjadi pada bulan Juli-Agustus, sedangkan musim panen terjadi pada bulan September-Desember. Pracaya (1985) juga menyatakan buah mangga sudah dapat dikatakan tua jika telah berumur > 79 hari, karena telah mencapai tingkat perkembangan maksimal dan proses pematangan yang sempurna.

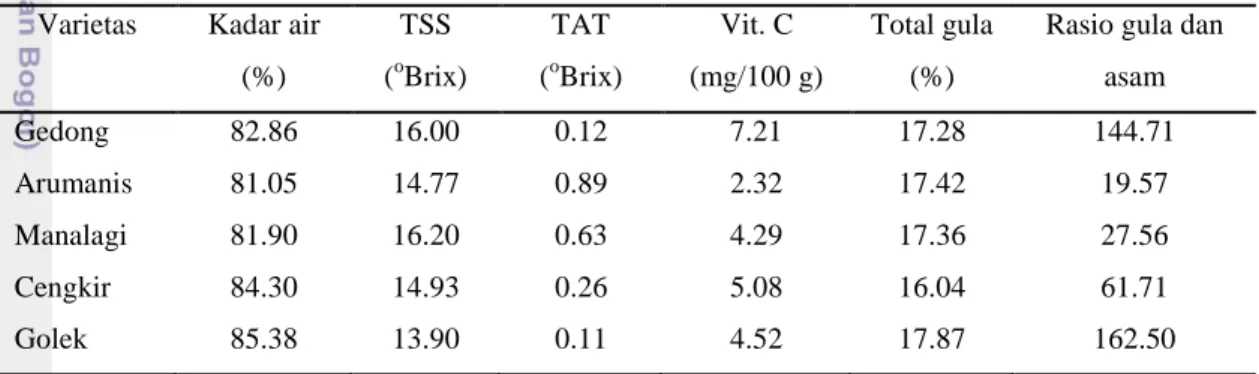

Terdapat perbedaan karakteristik fisik dan kimia untuk tiap jenis buah mangga. Hasil analisa sebuah penelitian mengenai karakteristik beberapa varietas mangga lokal dapat dilihat pada Tabel 1.

Tabel 1. Hasil analisa proksimat pada beberapa varietas buah mangga masak Varietas Kadar air

(%) TSS (oBrix) TAT (oBrix) Vit. C (mg/100 g) Total gula (%)

Rasio gula dan asam Gedong 82.86 16.00 0.12 7.21 17.28 144.71 Arumanis 81.05 14.77 0.89 2.32 17.42 19.57 Manalagi 81.90 16.20 0.63 4.29 17.36 27.56 Cengkir 84.30 14.93 0.26 5.08 16.04 61.71 Golek 85.38 13.90 0.11 4.52 17.87 162.50

Sumber: Yulianingsih dan Laksmi (1988)

Mangga merupakan buah klimakterik dengan umur simpan 6 – 8 hari pada suhu kamar yaitu 25±2oC dan RH 85±5% (Jagatiani et al. 1988). Menurut Yuniarti dan Suhardi (1989) buah mangga golek yang dipanen pada umur 92 hari setelah pembungaan akan mencapai tingkat kematangan optimal setelah disimpan 8 hari pada suhu kamar. Broto et al. (1989) menyatakan bahwa mangga arumanis rata-rata terjadi pematangan secara penuh setelah pemanenan pada hari ke-8 pada kondisi suhu kamar 23-25oC dan RH 70-80%. Mangga cengkir yang dipanen pada stadia ketuaan komersil hanya tahan simpan selama 8 hari (Pratikno dan Sosrodiharjo, 1989).

Mangga terutama dihasilkan oleh negara-negara India, Tiongkok, Meksiko, Thailand, Pakistan, Indonesia, Brasil, Filipina, dan Bangladesh. Total produksi dunia di tahun 1980-an sekitar 15 juta ton, namun hanya sekitar 90.000 ton (1985) yang diperdagangkan di tingkat dunia. Artinya, sebagian besar mangga dikonsumsi secara lokal. Sementara itu pasar utama mangga adalah Asia Tenggara, Eropa, Amerika Serikat dan Jepang. Singapura, Hong Kong dan Jepang merupakan pengimpor yang terbesar di Asia. Gambaran produksi mangga tahun 2007 dapat dilihat pada Tabel 2.

Tabel 2. Sepuluh produsen mangga terbesar pada tahun 2007

No Negara Produksi (ton) Catatan

1. India 13.501.000 F 2. China 3.752.000 F 3. Meksiko 2.050.000 F 4. Thailand 1.800.000 F 5. Pakistan 1.719.180 F 6. Indonesia 1.620.000 F 7. Brasil 1.546.000 F 8. Filipina 975.000 F 9. Nigeria 734.000 F 10. Vietnam 370.000 F Tingkat dunia 33.445.279 A Keterangan: F = Perkiraan FAO

A = data gabungan (resmi, tak resmi, dan atau hasil perhitungan)

Sumber: Food and Agricultural Organization of United Nations: Economic And Social Department: The

Statistical Division.

Salah satu varietas buah mangga yang banyak disukai untuk dikonsumsi ialah mangga arumanis (Gambar 1). Bentuk buahnya gemuk terkesan banyak daging buahnya, berparuh sedikit, dan ujungnya meruncing. Pangkal buah berwarna merah orange keunguan, sedangkan bagian lainnya berwarna hijau kebiruan. Mangga ini memiliki kulit yang tidak begitu tebal, berbintik kelenjar berwarna keputihan, jika tua terkesan mengkilap. Daging buahnya tebal, berwarna kuning kemerah-merahan, dagingnya lembut, sedikit berserat, dan tidak begitu banyak mengandung air. Rasanya manis segar, tetapi pada bagian ujungnya terkadang sedikit asam. Bijinya kecil, lonjong pipih, dan panjangnya antara 12-14 cm. Panjang buahnya berkisar 13~16 cm, dan rata-rata berat per buah berkisar 450 g. Mampu berbuah maksimal, bisa mencapai 60 kg/pohon (Agrobuah, 2011).

Gambar 1. Buah mangga varietas arumanis

B.

PENGERINGAN OSMOTIK

Osmosis merupakan suatu proses dimana suatu liquid dapat melewati suatu membran semipermeabel secara langsung. Apabila terdapat dua larutan yang memiliki konsentrasi zat terlarut yang berbeda dipisahkan oleh suatu membran semipermeabel, maka akan terjadi perpindahan air dari larutan hipotonik (larutan dengan konsetrasi zat terlarut yang lebih rendah) ke larutan hipertonik (larutan dengan konsentrasi zat terlarut yang lebih tinggi). Misalnya yang terjadi dalam kasus dua buah liquid yang dipisahkan dengan suatu membran semipermeabel (Gambar 2) dimana pada salah satu kaki berisi pelarut murni misalnya air sebagai larutan hipotonik, dan satu kaki yang lain berisi larutan gula sebagai larutan hipertonik.

Gambar 2. Proses osmosis dua liquid

Pori dalam membran semipermeabel terlalu kecil untuk dapat dilewati oleh molekul zat terlarut misalnya gula, tetapi cukup besar untuk dilewati molekul air. Molekul air dari larutan maupun dari pelarut murni secara random dapat melewati membran semipermeabel. Akan tetapi laju pergerakan molekul air dari air-larutan dengan laju pergerakan molekul air dari larutan-air ditentukan oleh besarnya entropi dan tekanan yang diaplikasikan ke salah satu kaki. Karena entropi larutan adalah lebih besar dibandingkan dengan entropi pelarut murni maka secara spontan laju molekul air yang melewati air-larutan akan lebih cepat dibandingkan dengan laju molekul air dari larutan-air. Oleh sebab itu bila kita membiarkan kedua larutan untuk selang waktu tertentu maka ketinggian permukaan larutan pada salah satu kaki akan mengalami kenaikan. Proses ini akan terus berlangsung sampai ketinggian “h” mencapai tinggi tertentu dimana pada ketinggian tersebut tekanan larutan memiliki tekanan yang dapat menyeimbangkan laju pergerakan molekul air dari larutan-air dan air-larutan. Tekanan inilah yang disebut sebagai tekanan osmotik.

Gambar 3. Pergerakan air karena perbedaan tekanan osmotik

Sumber : belajarkimia.com Membran semipermeabel Larutan gula Pelarut murni (air)

aliran air dari larutan hipotonik ke larutan hipertonik

Proses osmosis dapat juga diaplikasikan pada proses pengeringan pangan. Meningkatkan kualitas produk makanan yang diawetkan, memberikan kisaran kadar air dan zat terlarut bahan yang diinginkan untuk proses pengolahan selanjutnya, meminimalisasi stress pada bahan akibat panas dan mengurangi input energi pada pengeringan konvensional merupakan beberapa keuntungan dari pengeringan osmotik dalam proses stabilisasi konvensional (Chottanom et al., 2005). Pengeringan osmotik dilakukan dengan menciptakan lapisan semipermeabel dengan cara merendam produk ke dalam larutan gula, larutan garam, sorbitol, gliserol, dan sebagainya sebelum proses pengeringan. Proses ini biasa dilakukan dalam pembuatan produk pangan semi basah. Selanjutnya produk dikeringkan dengan penjemuran atau pengeringan buatan. Proses pengeringan osmosis dapat digunakan untuk perlakuan pengeringan awal yang dapat menurunkan kadar air bahan sampai 50% dari kadar air awal bahan (Karathanos et al., 1995). Metode pengeringan osmotik dikombinasikan dengan pengeringan udara terbukti mampu menghasilkan buah kering awet dengan kadar air sekitar 14%, sehingga kerusakan kimiawi, biologis dan enzimatis dapat dihindari. Perendaman irisan daging buah mangga kweni dalam larutan gula 60 oBrix selama 10 jam, kemudian dikeringkan pada suhu 55

oC dan kelembaban 60% selama 9 jam menghasilkan manisan mangga kweni kering, berpenampilan

menarik, warna kuning merata, manis, dan memiliki kadar air optimum yaitu 14.41% (Broto, 2003). Pengeringan osmotik melibatkan dua aliran material yang berlawanan arah dan terjadi secara simultan, yaitu keluarnya air dari jaringan produk ke larutan osmotik dan aliran padatan terlarut dari larutan osmotik ke dalam jaringan produk. Laju kehilangan air dari jaringan produk dipengaruhi oleh beberapa faktor diantaranya suhu, komposisi dan konsentrasi larutan osmotik, fase kontak, karakteristik produk, perlakuan awal terhadap produk, ukuran dan bentuk geometri produk, tingkat pengadukan, dan lamanya proses pengeringan (Khan et al., 2008).

Suhu memberikan pengaruh positif (sebanding) dengan kehilangan air dan kenaikan padatan pada buah mangga dengan perlakuan pengeringan osmotik. Pada buah nanas yang telah dilakukan pengeringan osmotik selama 6 jam, dengan suhu 30, 40 and 50 ºC dalam larutan hipertonik (60% sukrosa), menunjukkan bahwa penurunan kadar air nanas mempunyai fungsi linier terhadap suhu perendaman. Makin tinggi suhu, makin turun kadar air nanas, kadar sukrosa dalam buah makin tinggi (Ramalo dan Mascheroni, 2005).

Jenis dan konsentrasi larutan osmotik sangat mempengaruhi laju pengeringan dan mutu yang dihasilkan. Karathanos et al. (1995) menemukan bahwa larutan glukosa dengan konsentrasi 45% memberikan laju kehilangan air yang paling tinggi dibandingkan dengan konsentrasi larutan 30% dan 15%. Kalsium klorida umumnya digunakan pada konsentrasi 0.5 – 1.0% sebagai tambahan pada bahan osmosis yang sebenarnya, terutama untuk menguatkan struktur jaringan sayuran atau buah-buahan. Natrium klorida sangat cepat menghasilkan efek pengeringan osmosis, tetapi mempunyai kelemahan yaitu molekul NaCl cepat mempenetrasi bahan dan mengubah rasa. Akibat adanya perubahan organoleptik, maka disarankan untuk menggunakan konsentrasi 10% bagi sayuran, dan 1 - 3% sebagai tambahan pada media osmosis utama untuk mengeringkan buah-buahan. Larutan NaCl juga telah ditemukan mempunyai efek inhibitor terhadap aktifitas polyphenol oksidase (Lenart, 1996). Sukrosa dianggap merupakan bahan osmosis yang terbaik, kehadiran sukrosa pada permukaan bahan yang dikeringkan membantu menghalangi kontak dengan oksigen yang berakibat terhadap penurunan laju pencoklatan enzimatik (enzymatic browning). Sukrosa lebih dapat diterima jika ditinjau dari segi rasa, tetapi rasa manis dapat tidak cocok digunakan bagi sayur-sayuran. Maltodekstrin dan sirup pati dianjurkan untuk menurunkan kadar air sayur-sayuran dan buah-buahan terutama jika efek kemanisan yang diakibatkan oleh sukrosa pada produk akhir tidak diinginkan.

Monteiro et al. (2003) melakukan pengeringan osmotik pada potongan buah mangga untuk memperoleh kondisi perlakuan dengan rasio kinerja pengeringan yang maksimum. Rasio kinerja

maksimum diperoleh pada kondisi suhu larutan 46 oC dan konsentrasi larutan 65.5 oBrix untuk sampel yang tidak dilapisi alginat. Untuk sampel yang dilapisi alginat, rasio kinerja maksimum diperoleh pada perlakuan suhu larutan 44 oC dan konsentrasi larutan 65.5 oBrix. Rasio kinerja maksimum yang diperoleh masing-masing perlakuan tersebut yaitu 5.16 dan 9.51, sehingga pemberian alginat pada sampel dapat meningkatkan kehilangan air dan menurunkan pemasukan padatan terlarut pada sampel.

C.

EDIBLE COATING

Polimer biodegradable adalah molekul-molekul besar yang dapat dihancurkan atau diurai mikroorganisme, khususnya bakteri dan jamur. Salah satu metode yang sedang dikembangkan adalah kemasan edible, yaitu kemasan yang dapat dimakan, antara lain dengan teknik coating (lapisan). Teknik ini sering disebut sebagai edible film dan/atau edible coating. Coating diaplikasikan dan dibentuk secara langsung pada produk yang dikemas. Sedangkan film dibentuk menyerupai lapisan tipis terlebih dahulu, kemudian diaplikasikan ke produk makanan yang dikemas.

Edible film / coating merupakan lapisan tipis dan kontinyu, terbuat dari bahan-bahan yang dapat dimakan, dengan melapisi komponen makanan atau diletakkan di antara komponen makanan. Lapisan ini berfungsi sebagai penahan (barrier) yang baik untuk perpindahan massa (kelembaban, lipid, cahaya, zat terlarut, gas O2 dan CO2,sebagai bahan tambahan, serta dapat mencegah hilangnya

senyawa-senyawa volatile pada aroma atau rasa khas suatu produk pangan. Sehingga kemasan edible

film/coating harus memiliki sifat diantaranya:

(1) Menahan kehilangan kelembaban produk.

(2) Memiliki permeabilitas selektif terhadap gas tertentu.

(3) Mengendalikan perpindahan padatan terlarut untuk memepertahankan warna pigmen alami dan gizi.

(4) Menjadi pembawa bahan aditif seperti pewarna, pengawet dan penambah aroma yang memperbaiki mutu bahan pangan.

Aplikasi edible film/coating dapat digunakan pada potongan buah atau sayuran dengan cara pencelupan, pembuihan, penyemprotan, penetesan, dan penetesan terkendali. Cara aplikasinya tergantung pada jumlah, ukuran, sifat produk dan hasil yang diinginkan. Bahan dasar pembuatan edible film/coating dapat digolongkan menjadi tiga kelompok, yaitu hidrokoloid (protein, polisakarida, turunan selulosa, alginat, pektin, dan pati), lipida (asam lemak, wax, asilgliserol), serta campuran (hidrokoloid dan lemak).

Edible film/coating dapat diklasifikasikan berdasarkan kemungkinan penggunaannya dan jenis film yang sesuai, yang dapat dilihat pada Tabel 3.

Penggunaan Jenis edible film/coating yang sesuai Menghambat penyerapan uap air Lipida, komposit

Menghambat penyerapan gas Hidrokoloid, lipida, atau komposit Menghambat penyerapan minyak dan lemak Hidrokoloid

Menghambat penyerapan zat-zat larut Hidrokoloid, lipida, atau komposit Meningkatkan kekuatan struktur atau memberi

kemudahan penanganan

Hidrokoloid, lipida, atau komposit

Menahan zat-zat volatile Hidrokoloid, lipida, atau komposit Pembawa bahan tambahan makanan Hidrokoloid, lipida, atau komposit

Sumber : Donhowe dan Fennema (1994) dalam Krochta et al. (1994)

Salah satu jenis edible coating ialah kitosan. Kitosan merupakan bahan pelapis berupa polisakarida yang berasal dari limbah pengolahan udang (Crustaceae). Misalnya limbah padat pengolahan yang terdiri atas kulit, kaki dan kepala, dapat mencapai hingga 40% dari total produksi udang. Untuk memperoleh kitin dari cangkang udang melibatkan proses-proses pemisahan protein (deproteinasi) dan pemisahan mineral (demineralisasi), sedangkan untuk mendapatkan kitosan dilanjutkan dengan proses deasetilasi dengan menggunakan basa kuat NaOH atau KOH. Dalam chitosan terdapat unsur butylosar yang bermanfaat bagi tubuh manusia. Butylosar yang telah didapatkan itu hanya larut dalam asam encer dan cairan tubuh manusia. Zat itu merupakan satu-satunya selulosa yang dapat dimakan, mempunyai muatan positif yang kuat, dan dapat mengikat muatan negatif dari senyawa lain. Selain itu, zat ini mudah mengalami degradasi secara biologis dan tidak beracun. Kitosan sangat berpotensi untuk dijadikan sebagai bahan pengawet makanan, karena kitosan memiliki polikation bermuatan positif sehingga dapat menghambat pertumbuhan mikroba (Wardaniati, 2009) dan mampu berikatan dengan senyawa-senyawa yang bermuatan negatif seperti protein, polisakarida, asam nukleat, logam berat dan lain-lain (Murtini dkk, 2008). Selain itu, molekul kitosan memiliki gugus N yang mampu membentuk senyawa amino yang merupakan komponen pembentukan protein dan memiliki atom H pada gugus amina yang memudahkan kitosan berinteraksi dengan air melalui ikatan hidrogen (Rochima, 2009).

Kitosan tidak larut di dalam air, alkali pekat, alkohol dan aseton, tetapi larut dalam asam lemah seperti asetat dan formiat. Asam organik seperti asam hidroklorida dan asam netral dapat melarutkan kitosan pada pH tertentu dalam keadaan hangat dan pengadukan lama, tetapi hanya sampai derajat terbatas. Kitosan diketahui mempunyai kemampuan untuk membentuk gel, film dan fiber, karena berat molekulnya yang tinggi dan solubilitasnya dalam larutan asam encer. Kitosan telah digunakan secara luas di industri makanan, kosmetik, kesehatan, farmasi dan pertanian serta pada pengolahan air limbah. Di industri makanan, kitosan dapat digunakan sebagai suspensi padat, pengawet, penstabil warna, penstabil makanan, bahan pengisi, pembentuk gel, tambahan makanan hewan dan sebagainya. Berikut ini disajikan spesifikasi kitosan niaga pada Tabel 4.

Tabel 4. Spesifikasi kitosan niaga

Parameter Ciri

Ukuran partikel Serpihan sampai bubuk

Kadar air ≤ 10.0 %

Kadar abu ≤ 2.0 %

Warna larutan Tidak berwarna N-deasetilasi ≥ 70.0 % Kelas viskositas (cps)

- Rendah - Medium

- Tinggi pelarut organik - Sangat tinggi

< 200 200 – 799 800 – 2000 >2000

Sumber: Purwatiningsih S et al., 2009

Beberapa penelitian menunjukkan bahwa kitosan mempunyai potensi yang cukup baik sebagai pelapis pada benih dan buah-buahan misalnya pada tomat (El-Ghaouth et al., 1992). Sifat lain kitosan adalah dapat menginduksi enzim chitinase pada jaringan tanaman yaitu enzim yang dapat mendegradasi kitin yang merupakan penyusun dinding sel fungi (Baldwin, 1994). Nisperos-Carriedo et al. (1994) menyatakan bahwa pelapis dari karbohidrat dapat menyerap uap air. Oleh karena itu, penghambatan transpirasi dari dalam ke luar buah tergantung pada tinggi rendahnya konsentrasi kitosan yang digunakan.

III.

METODOLOGI PENELITIAN

A.

WAKTU DAN LOKASI PENELITIAN

Penelitian dilakukan pada bulan Juli 2011 hingga Agustus 2011 di Laboratorium Energi dan Listrik Pertanian serta Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

B.

RANCANGAN PENELITIAN

Perlakuan yang digunakan dalam penelitian terdiri dari: Perlakuan 1: E0 = tanpa menggunakan kitosan (chitosan)

E1 = menggunakan kitosan (chitosan) sebagai pelapis (edible coating) Perlakuan 2: T1 = suhu larutan osmotik 30 oC

T2 = suhu larutan osmotik 50 oC

Perlakuan 3: C1 = konsentrasi larutan osmotik 42 oBrix C2 = konsentrasi larutan osmotik 54 oBrix C3 = konsentrasi larutan osmotik 66 oBrix

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan faktorial dengan 3 perlakuan dengan masing-masing 2 dan 3 taraf perlakuan. Jadi, dari ketiga jenis perlakuan yang berbeda akan diperoleh 12 kombinasi perlakuan yang dapat dilihat pada Tabel 5. Sedangkan diagram alir rancangan penelitian terdapat pada Gambar 4.

Tabel 5. Jenis dan kombinasi perlakuan Perlakuan

Notasi Perlakuan Pemberian Coating Suhu Larutan Konsentrasi Larutan

Non-coating 30 oC 42 oBrix E0T1C1 54 oBrix E0T1C2 66 oBrix E0T1C3 50 oC 42 oBrix E0T2C1 54 oBrix E0T2C2 66 oBrix E0T2C3 Coating 30 oC 42 oBrix E1T1C1 54 oBrix E1T1C2 66 oBrix E1T1C3 50 oC 42 oBrix E1T2C1 54 oBrix E1T2C2 66 oBrix E1T2C3

Gambar 4. Diagram alir rancangan penelitian

30 oC, 42 oBrix

50 oC 42 oBrix

Tanpa edible coating Penggunaan kitosan 1.5% sebagai edible coating Mulai

Penentuan sampel:

1. Mangga varietas arumanis

2. Memiliki kadar air dan kadar TPT yang mendekati sama Persiapan alat dan bahan penelitian

Penentuan 24 potongan mangga (ukuran 3cm x 4cm x

0.8cm) sebagai sampel

Pembuatan larutan bahan tambahan pangan (BTP) yaitu

asam askorbat 1% dan asam sitrat 0.2%

Pembuatan larutan gula

Pengukuran awal sampel: 1. Berat awal

2. Volume awal 3. Kadar air awal 4. Kadar TPT awal

Pencelupan sampel ke dalam larutan BTP

Penentuan suhu dan konsentrasi larutan

30 oC 54 oBrix 50 oC 54 oBrix 30 oC 66 oBrix 50 oC 66 oBrix

Pengukuran setelah perlakuan: 1. Berat akhir sampel 2. Volume akhir sampel 3. Kadar air akhir sampel

Perhitungan WL dan SG berdasarkan pengukuran Pemodelan WL dan SG dengan model Azuara

Perlakuan dengan nilai PR terbesar

C.

BAHAN DAN ALAT

1. BahanBahan utama sebagai sampel dalam penelitian adalah buah mangga yang telah dipotong dengan ukuran panjang 3 cm, lebar 4 cm dan tebal 0.8 cm.Buah mangga yang digunakan jenisnya sama untuk setiap perlakuan, yaitu buah mangga arumanis yang diupayakan mempunyai umur panen yang sama. Dalam penelitian ini, indikator yang digunakan adalah kadar air awal dan kadar TPT dari buah mangga mendekati sama. Bahan tambahan lainnya yaitu larutan osmotik berupa campuran antara gula dan aquades; larutan asam askorbat 1% b/v dan asam sitrat 0.2% b/v; dan kitosan 1.5% b/v sebagai edible coating. Larutan kitosan diperoleh dari laboratorium biotek, Fakultas Perikanan dan Ilmu Kelautan, IPB. Cara pembuatannya yaitu kitosan sebanyak 15 gram dilarutkan dengan 1 liter larutan asam asetat 2%.

2. Alat

Peralatan yang digunakan dalam penelitian di antaranya: a. Osmotic Dehydrator

Berupa panci terbuat dari baja tahan karat (stainless steel) yang dirangkai dengan elemen pemanas (heater), termostat, pengaduk (stirer), dan saringan sampel. Heater yang digunakan sebanyak 2 unit dengan daya masing-masing sebesar 1000 Watt. Termostat berfungsi mengontrol suhu larutan osmotik agar konstan selama pengukuran. Stirer digunakan untuk menggerakkan/mengaduk larutan osmotik agar panas yang diterima dapat merata ke semua sisi wadah. Stirer digerakkan oleh motor DC dengan kecepatan putar 125 RPM. Saringan sampel terbuat dari stainless steel. Saringan digunakan sebagai wadah potongan buah mangga agar mudah dalam pengambilan potongan buah mangga yang akan ditimbang. Foto dan keterangan alat dapat dilihat pada Gambar 4.

b. Drying oven, cawan, tray, dan penjepit cawan c. Refraktometer d. Timbangan digital e. Desikator f. Gelas ukur g. Pipet tetes h. Pinset i. Pisau j. Mortar k. Stopwatch l. Kertas saring/tissue m. Mistar dan jangka sorong

(a)

(b)

Gambar 5. (a) Komponen-komponen pada osmotic dehydrator, (b) Bagian dalam osmotic dehydrator

D.

METODE PENELITIAN

1. Pembuatan Larutan Osmotik

Larutan osmotik yang digunakan adalah campuran dari gula dan aquades. Konsentrasi larutan osmotik yang digunakan pada penelitian terdiri dari larutan gula 42 oBrix, 54 oBrix, dan 66 oBrix. Misalnya dalam pembuatan larutan gula 42 oBrix, gula putih dilarutkan dengan sejumlah aquades. Kemudian diukur kadar TPT (total padatan terlarut) dengan menggunakan refraktometer. Jika angka menunjukkan < 42 oBrix maka ditambahkan gula ke dalam larutan, dan sebaliknya ditambahkan aquades jika angka menunjukkan > 42 oBrix. Begitu pula dalam pembuatan larutan gula 54 oBrix dan 66 oBrix menggunakan prosedur yang sama, akan tetapi dengan angka oBrix yang berbeda.

Insulator Batang stirer

Tombol pengatur suhu pada termostat

Penyangga panci pemanas Pompa stirer

Tombol “on-off” heater

2. Prosedur Penelitian Pengeringan Osmotik

Langkah kerja dalam pengeringan osmotik adalah sebagai berikut:

a. Mangga dicuci, dibersihkan, dikupas kulitnya, dan dipotong dengan ukuran panjang x lebar x tebal yaitu 3 cm x 4 cm x 0.8 cm.

b. Semua potongan mangga ditimbang untuk mengetahui berat awal keseluruhan.

c. Semua potongan mangga dicelupkan ke dalam larutan asam askorbat 1% b/v dan asam sitrat 0.2% b/v selama 60 detik.

d. Dari semua potongan mangga diambil secara acak 24 potongan mangga sebagai sampel pengukuran berat sampel, kadar air, dan volume sampel untuk tiap waktu pengukuran. Waktu pengukuran terdiri dari pengukuran pada menit ke-0, 30, 60, 90, 120, 180, 240, dan 300. Masing-masing waktu pengukuran terdapat tiga sampel yang diukur.

e. Masing-masing sampel (24 potongan mangga) ditimbang berat awalnya dan diukur volume awalnya.

f. Untuk sampel dengan perlakuan menggunakan edible coating, sampel dicelupkan ke dalam larutan kitosan 1.5% b/v selama 30 detik, kemudian diangin-anginkan.

g. Untuk mengetahui kadar air dan kadar TPT awal mangga (sebelum pengeringan osmotik) dilakukan pegukuran pada ketiga sampel untuk menit ke-0. Masing-masing sampel dipotong menjadi dua bagian, yaitu satu bagian untuk pengukuran kadar air dan satu bagian lagi untuk pengukuran kadar TPT.

h. Sampel yang lain dimasukkan ke dalam saringan.

i. Larutan osmotik dimasukkan ke dalam panci heater. Perbandingan berat sampel dengan larutan osmotik yaitu 1 : 15. Selanjutnya heater dinyalakan dan tombol pada termostat diatur sesuai suhu yang akan digunakan.

j. Saringan yang berisi sampel dimasukkan ke dalam panci heater hingga seluruh sampel terendam dalam larutan gula. Kemudian panci ditutup dan stirer dinyalakan pada kecepatan putar 125 rpm. k. Pengeringan osmotik dilakukan selama 5 jam. Diambil masing-masing 3 sampel untuk dilakukan

pengukuran berat sampel, kadar air dan volume sampel tiap 30 menit untuk 2 jam pertama dan tiap 60 menit untuk 3 jam berikutnya. Setiap sebelum dilakukan pengukuran, sampel harus dikeringkan dengan cara dilap dengan menggunakan kertas saring.

E.

PENGAMATAN

1. Kadar Air (Metode Oven)

Pengukuran kadar air sampel (potongan buah mangga) dilakukan secara tidak langsung dengan menggunakan metode oven. Langkah awal dalam pengukuran kadar air sampel dengan mengeringkan cawan kosong di dalam oven bersuhu 105 oC selama 15 menit kemudian didinginkan dalam desikator dan ditimbang.

Sampel yang telah dipotong-potong sejumlah a gram dimasukkan ke dalam cawan tersebut dan sampel dikeringkan di dalam oven bersuhu 100 oC. Setelah 6 jam sampel tersebut dikeluarkan dari dalam oven dan dimasukkan ke dalam desikator untuk didinginkan. Beberapa saat kemudian sampel dikeluarkan dari desikator dan ditimbang. Perbedaan berat sampel sebelum dan sesudah pengeringan dihitung sebagai persen kadar air.

݉ = ି ݔ 100% ... (1)

Dimana: m = kadar air sampel dalam basis basah (%b.b.) a = berat sampel sebelum dikeringkan (gram) b = berat sampel setelah dikeringkan (gram)

2. Total Padatan Terlarut (TPT)

Kadar TPT larutan osmotik dan sampel diukur dengan menggunakan hand refractometer yang berskala 0~32 oBrix. Brix merupakan jumlah zat padat semu yang larut (dalam gram) setiap 100 gram larutan. Refraktometer dikalibrasi dengan cara meneteskan aquades pada lensa refraktometer hingga menunjukkan angka 0 oBrix. Untuk pengukuran kadar TPT larutan osmotik dapat dilakukan dengan meneteskan larutan ke lensa refraktometer. Sedangkan pengukuran kadar TPT sampel dilakukan dengan mengekstrak sampel terlebih dahulu dengan menggunakan mortar. Setelah itu, ekstrak dari sampel diletakkan di atas lensa refraktometer. Refraktometer dibidik untuk membaca angka pengukuran kadar TPT.

3. Volume Sampel (cm3)

Gelas ukur diisi dengan larutan gula sesuai dengan kadar brix dari sampel setinggi ho. Kemudian sampel dimasukkan ke dalam gelas ukur tersebut hingga semua bagian dari sampel tercelup ke dalam larutan dan tinggi muka larutan menjadi h1 ml. Selisih tinggi muka larutan setelah dan sebelum sampel dimasukkan merupakan volume dari sampel tersebut (dapat dilihat pada Persamaan 2).

ܸ݈ݑ݉݁ ሺܸሻ = ℎଵ− ℎ ... (2)

Dimana: V = volume sampel (cm3)

h0 = tinggi muka larutan sebelum sampel dimasukkan

h1 = tinggi muka larutan setelah sampel dimasukkan

Penyusutan volume sampel (∆V) dihitung dengan menggunakan Persamaan 3.

߂ܸ ሺ%௩௩ሻ = − ቀ ି బ

బ ቁ ݔ 100% ... (3) Dimana: Vt = volume sampel pada waktu t (cm3)

V0 = volume sampel pada waktu ke-0 menit (cm 3

)

Tanda (-) menunjukkan adanya pengurangan volume sampel.

4. Water Loss (WL) dan Solid Gain (SG)

Water Loss menunjukkan banyaknya air yang keluar dari sampel selama proses pengeringan osmotik. Sedangkan Solid Gain menunjukkan banyaknya padatan terlarut yang masuk ke dalam sampel. WL dan SG dinyatakan dalam gram sampel per gram sampel awal. Menurut Souza et al. (2007), untuk mengetahui besarnya WL dapat dihitung dengan menggunakan Persamaan 4, sedangkan untuk mengetahui SG dapat dihitung dengan menggunakan Persamaan 5.

ܹܮ௧= ቀ݉− ݉௧ ௪௪బቁ ... (4)

ܵܩ௧=௪ ሺଵିሻ ି ௪௪బ బ ሺଵି బሻ ... (5)

Dimana: w= berat sampel pada waktu ke-0 menit (gram)

w୲ = berat sampel pada waktu t (gram)

m= Kadar air sampel pada waktu ke-0 menit (%b.b.)

m୲= Kadar air sampel pada waktu t (%b.b.)

5. Rasio Kinerja/Performance Ratio (PR)

Rasio kinerja (performance ratio = PR) dari proses pengeringan osmotik dapat dihitung dengan membandingkan jumlah air yang keluar dari sampel terhadap padatan terlarut yang masuk ke sampel (Persamaan 6).

ܴܲ = ௐௌீ ...,... (6)

6. Pemodelan dalam Pengeringan Osmotik

Peleg (1988) mengusulkan model empiris untuk menggambarkan kinetika penyerapan air selama rehidrasi, yaitu:

ܯ = ܯ± భା ௧ మ௧ ... (7)

Dimana M adalah kadar air pada waktu t (%b.k.), Mi adalah kadar air awal (%b.k.), K1 adalah

parameter kinetik dan K2 adalah parameter lain yang terkait dengan kadar air keseimbangan (Meq).

Ketika t →∞, kadar air keseimbangan dapat dihitung dengan:

ܯ= ܯ ± ଵమ ... (8)

Persamaan 7 dapat dilinierkan menjadi:

௧

ெି ெ= ܭଵ+ ܭଶ ݐ ... (9) Azuara et al. (1992) menghitung Water Loss dan Solid Gain selama pengeringan osmotik melalui persamaan dengan dua parameter yang diperoleh dari kesetimbangan massa.

ܹܮ௧= ௌభ .௧ ሺௐଵା ௌభ ௧ಮሻ= ሺௐభಮሻ ௧ ೄభା ௧ ... (10) ܵܩ௧= ௌమଵା ௌ .௧ ሺௌீమ ௧ಮሻ= ሺௌீభಮሻ ௧ ೄమା ௧ ... (11) Jika dilinierkan maka persamaan menjadi:

௧ ௐ= ଵ ௌభ . ௐಮ + ௧ ௐಮ ... (12) ௧ ௌீ= ଵ ௌమ . ௌீಮ + ௧ ௌீಮ ... (13)

Dimana: S1 = konstanta yang berkaitan dengan water loss

S2 = konstanta yang berkaitan dengan solid gain

WL∞ = water loss pada saat kesetimbangan

IV.

HASIL DAN PEMBAHASAN

A.

KADAR AIR SAMPEL

Pengukuran kadar air sampel dilakukan sebelum pengeringan osmotik, selama pengeringan osmotik dan setelah pengeringan osmotik. Pengukuran kadar air sampel sebelum pengeringan osmotik dilakukan untuk memperoleh kadar air awal dari sampel. Sampel untuk tiap perlakuan memiliki kadar air awal yang berbeda-beda yaitu berkisar antara 647.82~858.74 %b.k. Setelah sampel dimasukkan ke dalam larutan gula selama 5 jam, terjadi penurunan kadar air. Adanya perbedaan konsentrasi zat terlarut antara sampel dan larutan gula menyebabkan adanya perbedaan tekanan osmotik antara air dalam jaringan sampel dengan larutan gula. Hal ini yang menyebabkan keluarnya sejumlah air dari jaringan sampel ke larutan gula, sehingga terjadi penurunan kadar air sampel untuk selang waktu tertentu selama proses pengeringan osmotik. Kadar air akhir sampel yang diperoleh berbeda-beda sesuai dengan perlakuan yang diberikan (dapat dilihat pada Tabel 6).

Tabel 6. Kadar air awal dan kadar air akhir sampel (dalam basis kering) selama pengukuran Perlakuan Sampel Kadar Air Awal (%b.k.) Kadar Air Akhir (%b.k.) E0T1C1 718.49 256.75 E0T1C2 847.22 218.90 E0T1C3 762.75 193.07 E0T2C1 647.82 204.26 E0T2C2 836.60 168.76 E0T2C3 718.36 123.42 E1T1C1 675.43 293.60 E1T1C2 665.60 270.07 E1T1C3 858.74 274.34 E1T2C1 816.35 191.44 E1T2C2 756.36 131.37 E1T2C3 842.07 127.35

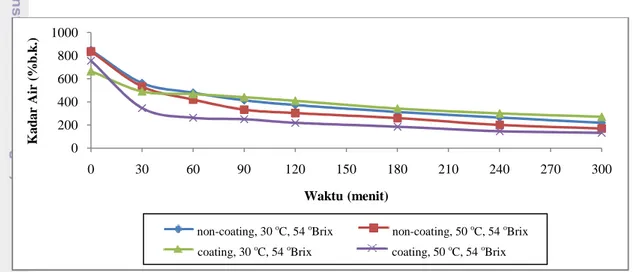

Pada awal proses pengeringan, penurunan kadar air berlangsung cepat dan semakin lambat di akhir proses pengeringan. Hal ini terlihat pada Gambar 6, 7 dan 8, dimana grafik penurunan kadar air terlihat curam pada waktu awal dan semakin landai pada waktu akhir proses pengeringan, hingga mencapai keseimbangan. Pada awal proses pengeringan, massa air bebas yang terdapat dalam permukaan sampel sangat besar dan perbedaan tekanan osmotik juga masih besar, sehingga air dalam permukaan sampel lebih cepat keluar ke larutan osmotik. Keluarnya air bebas menyebabkan tekanan permukaan sampel menurun, sehingga air pada sampel bergerak menuju permukaan dan bergerak ke larutan osmotik. Penurunan massa air ini berlangsung terus menerus dengan pergerakan air dari

sampel yang semakin lambat dan mencapai kondisi kesetimbangan. Grafik penurunan massa sampel terhadap waktu dapat dilihat pada Lampiran 4.

Gambar 6. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 42 oBrix

Gambar 7. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 54 oBrix

Gambar 8. Grafik penurunan kadar air terhadap waktu pada konsentrasi larutan osmotik 66 oBrix

0 200 400 600 800 1000 0 30 60 90 120 150 180 210 240 270 300 K a d a r A ir (% b .k .) Waktu (menit) 0 200 400 600 800 1000 0 30 60 90 120 150 180 210 240 270 300 K a d a r A ir (% b .k .) Waktu (menit) 0 200 400 600 800 1000 0 30 60 90 120 150 180 210 240 270 300 K a d a r A ir (% b .k .) Waktu (menit)

non-coating, 30 oC, 66 oBrix non-coating, 50 oC, 66 oBrix

coating, 30 oC, 66 oBrix coating, 50 oC, 66 oBrix

non-coating, 30 oC, 42 oBrix non-coating, 50 oC, 42 oBrix coating, 30 oC, 42 oBrix coating, 50 oC, 42 oBrix

non-coating, 30 oC, 54 oBrix non-coating, 50 oC, 54 oBrix coating, 30 oC, 54 oBrix coating, 50 oC, 54 oBrix

Tabel 6 menunjukkan bahwa perlakuan E1T2C3 (menggunakan kitosan, suhu larutan 50 oC dan konsentrasi larutan 66 oBrix) memiliki kadar air akhir yang rendah yaitu 127.35 %b.k. dengan penurunan kadar air yang paling tinggi dari kadar air awalnya. Sedangkan kadar air akhir yang paling tinggi terjadi pada perlakuan E1T1C1 (menggunakan kitosan, suhu larutan 30 oC dan konsentrasi larutan 42 oBrix) sebesar 293.60 %b.k.

Penggunaan kitosan sebagai coating mempengaruhi penurunan kadar air sampel. Adanya kitosan dapat menghambat pergerakan air keluar dari sampel. Pada perlakuan suhu 30 oC, sampel yang menggunakan kitosan memiliki penurunan kadar air yang lebih rendah dibandingkan sampel yang tidak menggunakan kitosan. Sedangkan pada perlakuan suhu 50 oC, sampel yang menggunakan kitosan memiliki penurunan kadar air yang lebih tinggi dibandingkan sampel yang tidak menggunakan kitosan. Pada suhu yang tinggi molekul-molekul yang terdapat dalam larutan gula bergerak dengan cepat dan tidak teratur. Molekul-molekul gula bergerak mendekati permukaan sampel, sehingga terjadi perbedaan konsentrasi zat terlarut yang besar antara jaringan sampel dan sekitar permukaan sampel. Oleh karena itu, air dalam jaringan sampel akan cepat dan banyak keluar ke larutan gula.

Kenaikan suhu larutan dapat meningkatkan penurunan kadar air sampel. Suhu larutan yang tinggi dapat meningkatkan pindah panas dari larutan ke permukaan dan pusat sampel. Perpindahan panas ini meningkatkan pergerakan molekul air pada sampel sehingga mempercepat perpindahan massa air dari pusat sampel ke permukaan sampel dan dari permukaan sampel ke larutan gula. Akan tetapi suhu yang terlalu tinggi dapat menyebabkan terjadinya browning pada sampel.

Hal selanjutnya yang mempengaruhi penurunan kadar air sampel adalah konsentrasi larutan osmotik. Semakin tinggi konsentrasi larutan maka semakin tinggi pula penurunan kadar air dari sampel. Pada proses osmosis, air akan bergerak dari larutan hipotonik ke larutan hipertonik. Kedua larutan ini dibedakan atas konsentrasi zat terlarut dalam pelarutnya, dalam percobaan ini gula sebagai zat terlarut dan air sebagai zat pelarut. Jika perbedaan konsentrasi gula semakin besar maka perbedaan tekanan osmotik antara sampel dengan larutan osmotik akan semakin besar. Perbedaan tekanan osmotik yang menyebabkan perpindahan air dari jaringan sampel ke larutan osmotik akan terjadi semakin cepat.

Tabel 7. Nilai parameter pengeringan dari perhitungan model Peleg Perlakuan Sampel K1 K2 R2 E0T1C1 0.053 0.00203 0.984 E0T1C2 0.053 0.00150 0.972 E0T1C3 0.056 0.00163 0.976 E0T2C1 0.031 0.00223 0.993 E0T2C2 0.043 0.00141 0.980 E0T2C3 0.055 0.00161 0.972 E1T1C1 0.089 0.00243 0.972 E1T1C2 0.118 0.00232 0.931 E1T1C3 0.039 0.00163 0.985 E1T2C1 0.030 0.00154 0.990 E1T2C2 0.024 0.00156 0.993 E1T2C3 0.029 0.00134 0.990