ÇELİK MALZEME

VE SEÇİMİ

16-11-2001

Hazırlayan:

İbrahim Mart

ĠÇĠNDEKĠLER

Sayfa No

1. Malzemenin Tanımı

3

2. Malzeme Muayenesi ve Önemi

5

3. Malzeme Seçimi

8

4. Çeliklerin Tanımlanması

12

5. Çeliklerin Sınıflandırılması

13

6. Çelik Norm ve Simgeleri

35

7. Döküm Malzemeler

52

8. Çelik Alaşım Elementleri

58

9. Çeliklere Uygulanan Isıl İşlemler

64

10. Metal Prosesleri

67

11. Hadde Mamüllerinde Toleranslar Ve Yüzey Durumları

68

12. Çelik Siparişinde Önemli Hususlar

69

1. MALZEMENĠN TANIMI

Doğada sınırlı sayıda bulunan elementler genelikle bileşik halindedir, yani saf halde bulunmazlar. Değişik amaçları gerçekleştirmek için elementler saf ve/veya bileşikler halinde kullanılabilir. Çoğu zaman Metaller grubundaki elementleri başka metaller veya metal olmayanlarla karıştırarak alaşımlar yapılır ve bu şekilde kullanılır.

Bir amacı gerçekleştirmek için kullanılan her madde malzeme adını alır. Dişli

yapımında kullanılan çelik, iletken olarak kullanılan bakır, uçak endüstrisinde kullanılan alüminyum, Isı yalıtımında kullanılan asbest, inşaatta kullanılan çimento v.b. maddeler bu amaçları gerçekleştirmek için kullanılan malzemelerdir.

Malzemeler, madensel ve madensel olmayan malzemeler olarak iki ana gruba ayrılır.

Doğada bulunan tüm metaller madensel malzemeler sınıfına, dışında kalan herşey madensel olmayan malzemeler sınıfına girer.

Madensel malzemeler de kendi içinde ikiye ayrılmaktadır ;

- Demir cinsi metaller

- Demir olmayan metaller

Metaller belirli ortak özelliklere sahiptir. Şekillendirilebilmeleri, ağır oluşları, elektrik ve ısı iletim özellikleri, kendilerine özgü renkleri, ışığı yansıtmaları, oda sıcaklığında katı

olmaları, kristal kafesi yapısına sahip olmaları metallerin ortak özelliklerindendir. Civanın sıvı olması, magnezyumun hafif olması istisnai durumlardır.

DEMĠR VE ÇELĠK

Sanayi dışındaki günlük yaşamda bu iki kelime aynı manada kullanılmaktadır. Oysa teknik anlamda iki kelimenin tanımladığı malzemeler birbirinden çok farklıdır.

Demir, altın, gümüş, nikel, oksijen gibi kimyasal bir elementtir. Saf demirin elde edilmesi zordur ve sanayide yaygın kullanım alanı yoktur. %99,8 saflıktaki demir doğada bileşikler halinde bulunur ve aluminyumdan sonra yer kabuğunda en bol bulunan elementlerdendir (yer kabuğunun yaklaşık %5’i demirdir).

Saf demirin fazlaca yumuşak olması ve mukavemetinin düşük olması nedeniyle diğer elementlerle alaşım yapılarak sanayida kullanılması mümkündür.

Yaklaşık % 0.03 ile % 2 karbon içeren demir karbon alaşımı, “Çelik“ malzeme olarak yaşantımıza girmiştir.

2. MALZEME MUAYENESĠ VE ÖNEMĠ

Malzeme muayenesi “ herhangi bir amaç için malzeme seçimi veya seçilen bir

malzemenin yerinde görevini yapıp yapmayacağını anlamak için, veya herhangi bir malzemenin özelliklerini belirlemek için yapılan çeşitli deneyler “ olarak tanımlanabilir. Malzeme muayanesi, amaç, tip ve şekil bakımından 3 e ayrılır ;

- Muayene şekli bakımından - Muayene tipi bakımından - Muayene amacı bakımından

2.1 Muayene Ģekli bakımından:

Tahribatlı ve tahribatsız muayene olmak üzere ikiye ayrılır.

Tahribatlı muayenelerde, muayene edilecek malzemeler kırılır, ezilir, parçalanır, çökertilir, eğilir, şişirilir, kopartılır, kesilir ve bir daha kullanılmayacak duruma getirilir. Tahribatsız muayenelerde ise malzemeler herhangi bir zarara uğramadan X ışınları, ultra viole ışınları, mikroskop altında doku kontrolü, sertlik ölçme işlemleri, ultrasonik muayene, kıvılcım muayene ve benzeri yollarla muayene edilerek özellikleri hakkında bilgi alınır.

2.2 Muayene tipi bakımından:

Bu muayene ticari, araştırma ve bilimsel olmak üzere üçe ayrılır.

Ticari muayeneler, malzeme ve makina elemanlarının, şartnamelerde belirtilen özelliklerin var olup olmadığını araştırmak için yapılan muayenelerdir.

Araştırma muayenesi, belirli şartların varolduğu ortamda malzemelerin özelliklerinin ne ölçüde değiştiğini anlamak için yapılan muayenelerdir.

Bilimsel muayene, yeni bulunan veya geliştirilen bir malzemenin temel özelliklerini, bu özelliklerle ilgili değerleri ve katsayıları bulmak için yapılan muayenelerdir.

2.3 Muayene amacı bakımından:

Bu tip muayene, malzemelerin temel özelliklerinin belirlenmesi için yapılır.

Fiziksel özellikler : Özgül ağırlık, şekil, ölçü, nem oranı, yapısal durumu, ergime ve kaynama sıcaklıkları, manyetik özelik, ısıl genleşme ve ergime sıcaklığı

Mekanik özellikler : Çekme, basma, eğme, burulma, kesme dayanımları, vurma

dayanıklığı, % uzama, % kesit daralması, sertlik, elastik ve plastik biçim değiştirebilme yeteneği, özlülük, kırılganlık, akma ve titreşim özellikleri

Termal özellikler : Isı ve elektrik iletkenliği, genleşme ve uzama değerleri, özel ısı değerleri

Teknolojik özellikler : Dövülebilme, dökülebilme, kesilebilme, kaynak edilebilme, biçimlendirilebilme

Fiziko kimyasal özellikler : Su emme ve geçirme özellikleri ( şişme ve büyüme )

Kimyasal özellikler : Bileşim, atomik yapı ve atom ağırlıkları ile atmosfer ve korozyon etkilerine dayanım özellikleri

3. MALZEME SEÇĠMĠ

Bir makina veya yapı elemanı için malzeme seçimi, tasarımcının vermesi gereken önemli kararlardan biridir. Karar, genellikle parça ölçüleri belirlenmeden verilir. Malzeme ve proses seçiminden sonra, tasarımcı, elemanın iç gerilme ve uzama

sınırlarını, malzemenin sahip olduğu özelliklerle mukayese ederek, kabul edilebilir ve emniyetli sınırlar içinde kalmasını sağlar.

Makina parçalarında gerilim ve esneme çok önemli olmasına rağmen, malzeme seçimi sadece bu iki özelliğe bağlı değildir. Üzerinde hiç yük olmayan bir çok parça, sadece yer doldurmak amacı ile tasarlanmış olabilir.

Makina elemanları, genellikle korozyona dayanıklı olacak şekilde tasarlanırlar. Kimi zaman tasarımda sıcaklık etkisi, gerilim ve uzamadan daha önemlidir. Bir parçanın tasarımını, malzeme ve prosese bağlı olarak, gerilim ve uzamanın yanısıra, başka bir çok faktör etkileyebilir.

3.1 Malzeme seçiminde uyulması gereken yöntem ;

- Kuvvet analizi ; Yapımı düşünülen makina elemanın maruz kaldığı yük ve

momentlerin belirlenmesi.

- Geometrik analiz ; Bu yük ve momentleri belirlemek için gerekli şekil ve ölçünün

belirlenmesi.

- Malzeme seçimi ; Makina elemanının yapımında kullanılacak malzemenin

3.2 Malzeme seçiminde dikkate alınması gereken temel faktörler ;

- Malzemenin temin edilebilme kolaylığı - Üretim işlemlerine uygunluk

- Fiziki, teknolojik ve mekanik özellikler - Ekonomiklik değerleri

- Korozyon direnci

3.2.1 Malzemenin Temin Edilebilme Kolaylığı ;

Seçilen malzeme, şekil, miktar ve ölçü bakımından her istenildiği zaman bulunabilmelidir.

3.2.2 Üretim ĠĢlemlerine Uygunluk ;

Bir işi yapmak için piyasada çok çeşitli malzeme bulmak mümkündür. Ancak bu malzemelerden bir tanesi en uygun olanıdır. Üretim işlemlerine uygunluk, bir malzemenin talaş kaldırma, dövülebilme, dökülebilme veya plastik biçimlendirme yöntemleri ile kolaylıkla istenilen şekle sokulabilme özelliğidir.

3.2.3 Fiziki, Teknolojik ve Mekanik Özellikler ;

Makina elemanlarının kullanılacakları yerde görevini yapıp yapmayacağı, taşıması gerekli özellikleri taşıyıp taşımadığının araştırılması ve belirlenmesi ile anlaşılır. Sertlik, dayanım, özlülük, aşınma direnci,

Elektrik, ısı iletkenliği ve başka bir çok özellikler bir malzemenin kullanma alanında yeterli olup olmadığını açıklayabilir.

3.2.4 Ekonomiklik Değeri ;

Bir malzemenin ekonomi faktörü; malzemenin fiyat ve kullanma zamanı yani ömrü ile birlikte düşünülmelidir. Bir malzemenin fiyatı, değerlendirme için yeterli değildir ve tek başına bir anlam taşımaz.

3.2.5 Korozyon Direnci ;

Aşındırıcı etkiye sahip bir ortamda çalışacak olan makina elemanları, korozyon direnci yüksek olan malzemelerden yapılmalıdırlar.

4. ÇELĠK MALZEME TANIMI ;

Çelik, hamdemirin çelik üretim fırınlarında ikinci bir işlemden sonra elde edilen üründür. Çelik içerisinde %1.7’ ye kadar karbon, %1’ e kadar manganez, %0.5’ e kadar silisyum ve %0,05 ten az kükürt ve fosfor bulunan demir-karbon alaşımıdır. Farklı üretimlerle, alaşımlama suretiyle veya uygun ısıl işlem sayesinde istenilen nitelikte çelik elde edilebilir. Ayrıca, çelik yüksek bir dayanıma sahip olduğundan ve ucuza üretilebildiğinden, imalat teknolojisinde genel kullanıma sahip bir malzemedir. Çelikler soğuk ve sıcak olarak işlenebilirler. Talaş kaldıran makinalarda işlemleri kolaydır. Mekanik özellikleri üstündür. Demir karbon alaşımlarından en yaygın kullanılanı çeliktir.

5. ÇELĠKLERĠN SINIFLANDIRILMASI

Çelikler, kullanım yerlerine veya özelliklerine göre, çeşitli şekillerde sınıflandırıl-maktadırlar. Bu sınıflandırmalar genel olarak aşağıda belirtilmiştir.

- Kompozisyonlarına göre

- Üretim metodlarına göre

- Piyasaya arz edildikleri kesit şekillerine göre

- Kalite niteliği belirleme durumuna göre

5.1. Kompozisyonlarına Göre ;

- Karbonlu çelikler

- Alaşımlı çelikler

Karbon çelikleri ; düşük karbonlu, yüksek karbonlu çelikler olarak sınıflandırılabilirler. Alaşımlı çelikler, ihtiva ettikleri alaşım elementlerine göre sınıflandırılabilirler,

manganlı çelikler, krom nikelli çelikler gibi.

5.2. Üretim Metodlarına Göre ;

- Sıcak haddelenmiş çelikler

- Soğuk çekilmiş / haddelenmiş çelikler

Üretim esnasında kullanılan oksijen giderme yöntemlerine göre de, kaynar çelik, durgun çelik, yarı durgun çelik gibi sınıflandırma yapılabilir.

5.3. Piyasaya Arz edildikleri kesit şekillerine göre ;

- Yuvarlak çubuk

- Altı köşe çubuk

- Plaka

- Sac

- Profil

5.4. Kalite Niteliği belirleme durumuna göre ;

Standart çeliklerin sipariş veya taleplerinde, o çeliğin norm simgelerine ilaveten

kullanım yerini tanımlayan “kalite” nitelikleride belirtilebilir. Nitelik belirleyen bazı çelik “kalite” leri aşağıda belirtilmiştir.

5.4.1. Karbon Çeliklerinde ;

Sıcak haddelenmiĢ karbonlu çelik çubuklar ;

- Ticari kalitede

- Özel kalitede; Dar toleranslarda, sertleşebilen, metalik olmayan kalıntılardan arınmış.

- Soğuk ekstrüzyon kalitesinde

- Döğme kalitesinde

Karbon çeliği levhalar ;

- Standart kalitede

- Soğuk çekme kalitesinde

- Döğme kalitesinde

- Basınçlı kap imaline uygun kalitede

Sıcak hadde saçlar / soğuk hadde saçlar ;

- Ticari kalitede

- Derin çekme kalitesinde

- Özel durgun çelikten üretilmiş derin çekme kalitesinde

Emayelik saçlar ;

- Ticari kalitede

- Derin çekme kalitesinde

Karbon çeliği teller ;

- Sanayi kalitesinde

- Çivilik tel

- Yaylık tel

5.4.2. AlaĢımlı Çelikler de ; AlaĢımlı çelik plakalar ;

- Genel yapı çeliği kalitesinde

- Çekme kalitesinde

- Basınçlı kap imaline uygun kalitede

Sıcak haddelenmiĢ çelik çubuklar ;

- Standart kalitede

- Aks mili kalitesinde

- Rulman yapımına uygun kalitede

- Döğme kalitesinde

5.5. Kullanım Yerlerine göre ;

Bu tip sınıflandırmada, herhangi bir çelik birden fazla grubun içinde yer alabilir. Bu sınıflandırma, sanayinin günlük yaşamda sık kullanılan kelimelerle çeliği basitce tanımlama ihtiyacından çıkmıştır.

- Genel yapı çelikleri

- İmalat çelikleri ( sade karbonlu çelikler)

- Sementasyon çelikleri

- Nitrasyon çelikleri

- Otomat çelikleri

- Islah çelikleri

- Yay çelikleri

- Rulmanlı yatak çelikleri

- Takım çelikleri

- Subap çelikleri

5.5.1. Genel Yapı Çelikleri ;

Levha, sac, profil şeklinde çelik kontrüksiyon, bina, köprü, makina, gemi yapımı gibi yerlerde kullanılan çeliklerdir. St-33 ile St-70-2 arasındaki tüm çelikler bu sınıftadır.

Bakınız

5.5.2. Ġmalat Çelikleri ;

Sade karbonlu çelikler, alaşımsız makina yapım çeliği olarak da ifade edilirler. Yaygın kullanılan imalat çeliklerinden bazıları ;

- SAE 1040 (C 35), Makina - aparat yapımında mukavemet gerektiren parçaların

imalinde, hidrolik silindirlerin piston millerinde, güç aktaran millerde (preslerin

eksantrik mili gibi), Dişli ve civata imalinde yaygın olarak kullanılır. Sertliği 55 HRC ye kadar çıkabilir, indüksiyonla da sertlik alır. Kaynak yapmaya pek uygun değildir. Sertleştirilmiş ve menevişlenmiş durumda ( 40 -100 mm arası )

- Çekme mukavemeti Sb = 60 - 70 kg/mm²

- Akma mukavemeti Sy = 35 kg/mm²

Sıcak haddelenmiş durumda bu değerler çok değişkenlik gösterir bu durumda Brinell sertlik değerinden, yaklaşık çekme dayanımı hesaplanabilir.

- Sb = 0,36 HB Alaşımsız çelikler için

- SAE 1050 (C 45), Makina – aparat yapımında yüksek mukavemet gerektiren

parçaların imalinde, dişli yapımında, toprak ve kömür sektöründe kırıcı ve kazıcı parçaların yapımında kullanılır. Genellikle ısıl işlemden sonra kullanılması daha ekonomiktir. Sertliği yağda 58 HRC, suda 61 HRC ye kadar çıkabilir. Kaynağından kaçınılmalıdır.

Sertleştirilmiş ve menevişlenmiş durumda ( 40-100 mm arası )

- Çekme mukavemeti Sb = 66 – 80 kg/mm²

- Akma mukavemeti Sy = 40 kg/mm²

- SAE 1060 (C 60), Yüksek zorlama ve aşınmaya maruz makina parçalarının

imalinde, toprak işleme makinalarının ( pulluk, çapa vb ) yapımında kullanılır. Sertlik değeri 1050 den fazladır. Kaynağından kaçınılmalıdır.

Sertleştirilmiş durumda ( 40-100 mm arası )

- Çekme mukavemeti Sb = 79 – 90 kg/mm²

5.5.3. Sementasyon Çelikleri ;

Yüzeylerinin sert ve aşınmaya dayanıklı, iç kısımlarının yumuşak ve esnek olması istenen darbeli zorlamalara dayanıklı parçaların imalinde kullanılan düşük karbonlu alaşımsız veya alaşımlı çeliklerdir.

Bu tür çelikler düşük karbon ihtiva ederler (max. %0,25). Bu nedenle yüzeye karbon emdirilmeden, 850-950 °C ısıtıp suda veya yağda aniden soğutmakla sertlik

almazlar. 850-950 °C sıcaklıklarda kolay karbon veren bir ortamda uygun bir süre tutularak malzemenin dış yüzeyine belirli bir derinlikte (0 dan 3 mm ye kadar) karbon emdirilir. Bundan sonra malzeme uygun bir hızla soğutularak sadece dış yüzeyi

sertlik kazandırılır. Sementasyon derinliği malzemenin sementasyon sıcaklığında tutulma süresine bağlıdır. Karbon verici ortam ve sıcaklık da bu derinliği etkiler.

Karbon verici ortamlar ;

- Odun kömürü

- Tuz banyosu ; NaCN Sodyum Siyanür, K CN Potasyum Siyanür - Gazlı ortam ; Propan C H, Metan CH4, Etan C2 H 6

Odun kömürü ile yapılan sementasyon demode olmuş bir yöntemdir. Kitlesel üretime uygun değildir. Az miktardaki parçaların sementasyonunda kullanılabilir.

Yaygın kullanılan bazı sementasyon çelikleri ;

- SAE 8620 (21 Ni Cr Mo 2), Yüksek mukavemet gerektiren dişliler (oto şanzuman

dişlileri), burçlar, miller (güç aktaran zincir milleri) vb. yapımında kullanılır. İhtiva ettikleri alaşım elementleri nedeni ile en pahalı sementasyon çeliklerindendir.

- SAE 5115 (16 Mn Cr 5), 8620 ye göre ucuzluğu nedeni ile daha geniş kullanımı

vardır. Dişli çarklar, şanzuman dişlileri, muylu ve mil, karbon mafsalı (ıstavroz) yapımında kullanılır.

- SAE 1020 (C 15), En ucuz ve alaşımsız semente çeliğidir. Fazla zorlamalara

maruz olmayan küçük makina parçaları, manivelalar, burç ve pim yapımı gibi

yerlerde kullanılır. Bakınız

5.5.4. Otomat Çelikleri ;

Mukavemet değerleri çok önemli olmayan, talaşlı işlenerek kitlesel üretimi yapılacak parçalar için geliştirilmiş olan çelik türleri “otomat çelikleri ” olarak tanımlanır.

Otomatik işleme tezgahları “otomatlar” bu çeliklerin isim babasıdır.

İhtiva ettikleri yüksek kükürt ve fosfor nedeni ile kısa, kırılgan talaş verirler. İşleme esnasında kesici takım ömürlerini uzatabilmek için bazı türlerine kurşun ilave edilir. Otomat tezgahların çubuk sıkma ve sürme düzenleri, bu malzemelerin piyasaya

eksariya soğuk çekilmiş, bazan kabuk soyulmuş olarak arz edilme gereğini getirmiştir. Islah işlemi uygulanabilen 35 S 20, 45 S 20, 60 S 20, SAE 1137, 1140 gibi karbonlu olanları soğuk çekme esnasında çatlama gösterdiklerinden, piyasaya arz edilirken soğuk çekilmezler. Bunlar döğme yapılacaksa sıcak haddelendiği gibi, talaşlı

işlenecekse veya hassas döğme yapılacaksa kabuk soyulmuş olarak piyasaya sunulurlar.

Yaygın kullanılan otomat çeliklerinden bazıları ;

9 S Mn 36, SAE 1117, 35 S 20, 45 S 20

- 9 S Mn 36, hidrolik ve pnömatik bağlantı elemanları, distribütör milleri, somunlar, araç

yakıt donanımı parçalarının seri üretiminde

- 35 S 20, 45 S 20, Isıl işlem görmesi gereken otomotiv parçaları imalinde kullanılır

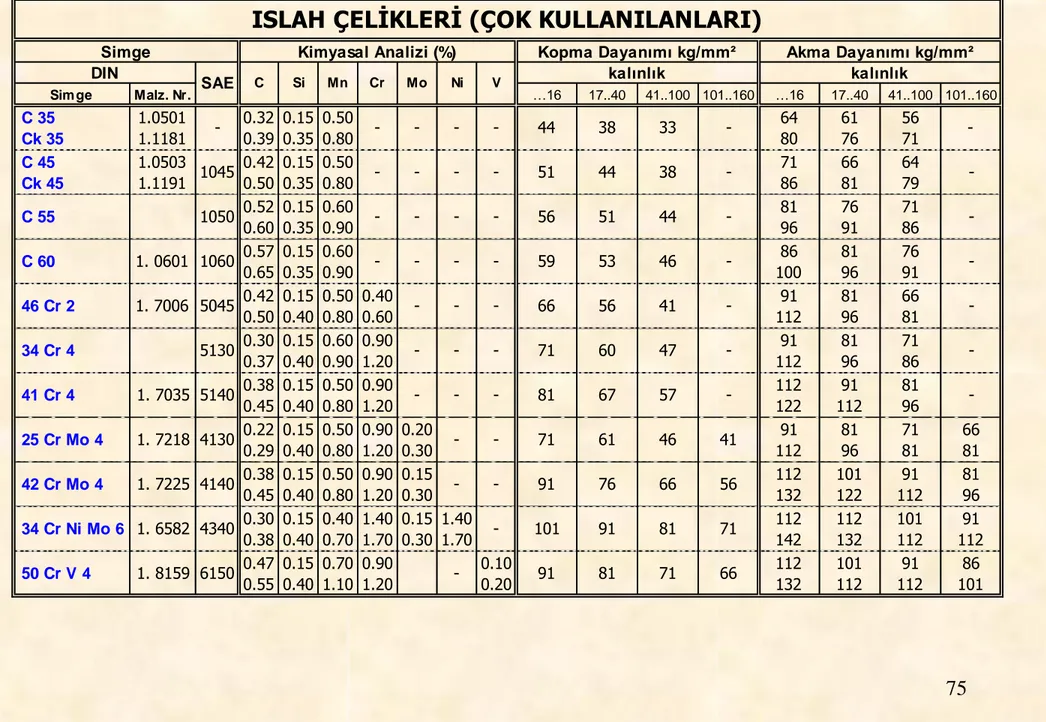

5.5.5. Islah Çelikleri ;

Sertleştirmeye elverişli miktarda karbon ihtiva eden ıslah işlemi sonunda dayanımları artan alaşımlı veya alaşımsız makina imalat çelikleridir. Islah çelikleri, ıslah işlemi yapmadan kullanmak ekonomik değildir. Burada Islah işlemi, sertleştirme ve

müteakiben menevişleme işleminin kısa ifade edilişidir.

Islah işlemi sonunda kazandıkları üstün mekanik özelliklerden dolayı, çeşitli şiddette değişen yüklerde yorulmaya maruz makina ve motor parçaları, döğme parçalar, krank mili, biyel, rot-rotil, aks, bijon civataları gibi otomotiv endüstrisinde önemli parçaların imalinde kullanılmaktadır.

Yaygın kullanılan bazı ıslah çelikleri SAE 4140, SAE 5140

Bakınız

5.5.6. Yay Çelikleri ;

Esnek oluşları nedeni ile yay imaline elverişli çeliklere verilen genel adıdır. Bu çeliklerin esneklik sınırı yani akma noktaları yüksektir.

Yayların, bası, çeki ve burulma gibi çalışma şekilleri, yay malzemesinin seçiminde etkin rol oynar. Yay çelikleri kimyasal bileşimlerine göre genel olarak aşağıdaki şekilde gruplandırılır ;

- % 0,50 - % 1,00 arası karbon içeren alaşımsız çelikler - Si, Cr, Mn, V ihtiva eden alaşımlı yay çelikleri

Sık aralıklarla şekil değiştiren yay, yüzeyindeki mikro çatlak ve kusurlardan dolayı ve bünyesindeki istenmeyen kalıntılardan dolayı metal yorulması olarak adlandırılan olay sebebiyle kısa sürede kırılabilir.

İnce kesitli yaylar soğuk, kalın kesitli yaylar sıcak olarak şekillendirilirler. Şekillendirmeden sonra yay çelikleri sertleştirilir ve menevişleme yapılır.

Menevişleme, sertleştirmeden hemen sonra yapılmazsa sertleştirme çatlakları oluşur. Mikro çatlaklar yayın kısa sürede kırılmasına sebep olur.

Bakınız

5.5.7. Takım Çelikleri ;

Çeşitli metal veya metal olmayan (plastik, cam vb.) malzemeden yapılacak parçaların şekillendirilmesinde kullanılan aşınma dayanımları yüksek (genelde) alaşımlı

çeliklerin genel adıdır.

Yüksek karbonlu alaşımsız çeliklerde bazan ucuzluğu nedeni ile takım çeliği olarak kullanılırlar.

5.5.8. Hava Çelikleri ;

Bazan HSS rumuzu ilede tanınırlar (Hoch Schnell Stahl, Yüksek hız çeliğinin

kısaltılmışıdır). 1200°C dereceye ısıtılıp havada soğutularak 63-67 HRC sertliğine erişirler, hava sertleştirilmelerinden dolayı dilimizde hava çeliği olarak yerleşmiştir. Bu malzemeler, genel olarak, talaş kaldırma takımlarının imalinde kullanılır. (Matkap,

rayba, klavuz, torna kalemleri vb.) En önemli özellikleri, yüksek sıcaklıklarda aşınma

dirençlerini korumalarıdır. En pahalı çelik türüdür.

5.5.9. Soğuk ĠĢ Takım Çelikleri ;

200°C dereceyi aşmayan sıcaklıklarda, daha çok şekillendirme, sac kesme kalıplarının yapımında kullanılan çeliklerdir. Bazı türleri, talaşlı imalat takımları

yapımında da kullanılabilmektedir. Birçok çelik türünde olduğu gibi, bu çeliklerde de sertlik ve tokluk aynı anda olsun istenir. Fakat, bu iki özelliğe aynı anda yeterince sahip bir çelik türü yoktur. Bu nedenle, kullanım yerine göre bazı çeliklerin

tokluğundan fedakarlık edilerek sertlik özelliği ön plana çıkar. Bazılarında ise tersi olur.

Yüksek karbonlu türlerinde sertlik (aşınma) özelliği iyi, düşük karbonlu türlerinde tokluk (esneklik) özelliği iyi.

Piyasada yaygın kullanılan soğuk iĢ takım çelikleri ve kullanıldığı yerler ;

1.2714 ; Derin gravürlere (form) sahip döğme kalıplarında, şahmerdan kalıplarında 1.2343 ; Hafif metallerin basınçlı enjeksiyon kalıplarında, metal sıkıştırma (ekstruder)

takımlarında

Çalışma sertliği ; 38 - 53 HRC

1.2365 ; Ağır metallerin basınçlı döküm kalıplarında,

Çalışma sertliği ; 35 - 47 HRC

1.2567 ; Demir dışı metallerin basınçlı döküm kalıplarında,

Çalışma sertliği ; 42 - 48 HRC

1.2731 ; Çelik, alüminyum gibi ağır ve hafif metallerin profil ve gravürlerinin baskı

kalıpları ve matrislerinde,

5.5.10. Sıcak ĠĢ Takım Çelikleri ;

Metal ve metal dışı malzemelerin 200°C derecenin üzerindeki sıcaklıklarda şekil verilmesinde kullanılan çelik türleridir. Bu tür çeliklerin önemli özellikleri ,

- Çalışma sıcaklığında sertliğin kaybedilmemesi, (krom, molibden, volfram ve

vanadyum bu özelliği sağlayan alaşım elementleridir.)

- Darbeli çalışan döğme kalıplarında tokluk önemlidir. (nikel, sıcak iş çeliklerinde

tokluğu arttıran bir elementtir.)

Piyasada yaygın kullanılan sıcak iĢ takım çelikleri ve kullanıldığı yerler ; 1.2080 (Spezial K) ; Kesme ve kalıpçılık takımları için standart malzemedir. İyi

kesme kabiliyeti, iyi aşınma dayanıklılığı, ölçü ve şekil sabitliği vardır. Isıl işlemde en az şekil ve ölçü değiştiren takım çeliklerindendir. %2 karbon dolayısı ile aşırı sertleşir (65 HRC ye kadar). Tokluğu düşüktür.

1.2550 ; darbelere karşı dayanıklıdır. Tokluk özelliği iyidir. Yüksek zorlamalara

maruz kesme bıcakları ve gravur (darbetme) takımları için uygundur. Çalışma sertliği ; 53 - 58 HRC

1.2542 ; darbeli çalışan kırıcı ve ezici takımlar için uygundur.

Çalışma sertliği ; 50 - 57 HRC

1.2243 ; Ekstruzyon, kesme ve bükme takımları gibi büyük aşınmaya maruz

yerlerde çalışan takımlar için uygundur. Çalışma sertliği ; 55 - 60 HRC

1.2721 ; Yüksek zorlamalara maruz şekillendirme kalıpları, para, madalya, numara

zımbaları için uygundur.

Çalışma sertliği ; 54 - 57 HRC

1.2067 ; Soğuk haddeleme roleleri ve şekil verme takımları

1.2601 ; Derin çekme zımbaları, ekstruzyon takımları, yüksek zorlamaya maruz

soğuk kesme bıçakları (giyotin bıçakları), delik zımbaları, yüksek hızda çalışan ağaç frezeleri.

Çalışma sertliği ; 58 - 65 HRC

1.2210 ; Civa çeliği olarak bilinir. Bildiğimiz civa ile ilgisi yoktur. Krom ve

vanadyumlu çeliktir. Fransız normlarında bu iki element çelik rumuzunda C, V olarak gösterilir. Civa çeliği adı buradan geliyor olabilir. İnce sacların

zımbalanmasında, kalıplarda pim yapımında kullanılır.

6. ÇELĠK NORM VE SĠMGELERĠ

Günümüzde kullanılan çelik türünün 2000 civarında olduğu tahmin edilmektedir. Çelik üreticileri ile çelik kullanıcıları arasındaki ilişkide, bu kadar geniş çeşit

arasından doğru malzeme seçimi yapabilmek için, bir takım çelik normları ve simgeleri geliştirilmiştir. Simgelerde, Çeliğin ; - Dayanımı - Kimyasal bileşimi - Üretim yöntemi - İç yapı durumu

- Piyasaya arz ediliş biçimi gibi özelliklerin biri veya bir kaçı kodlandırılmıştır.

Ülkemizde de yaygın olarak kullanılan bazı çelik norm ve simgeleri aşağıda özetlenmiştir.

- SAE ve AISI Çelik norm ve simgeleri

6.1. SAE ve AISI ÇELĠK NORM VE SĠMGELERĠ

Çeliklerin numaralandırılmasının ihtiyaç olduğu tesbiti ve sistem adaptasyonu, ilk kez

Otomotiv Mühendisleri Birliği (SAE, Society of Automotive Engineers) tarafından

yapıldı. Daha sonra Amerika demir ve çelik enstitüsü (AISI, American Iron and Steel

Industry) tarafından benzer bir sistem adapte edildi. 1975 yılında SAE, metal ve

alaşımlar için, Birim Numaralandırma Sistemini (UNS, Unit Notation System)

yayınladı. Bu sistem, diğer malzeme özellikleri için çapraz referans numaralarınıda kapsamaktadır. UNS, malzemeyi tanımlamak için harf kullanır. Örneğin karbon ve alaşım çelikleri için G, alüminyum alaşımları için A, bakır esaslı alaşımlar için C, paslanmaz veya korozyona dayanıklı malzemeler için S ön ekleri kullanılır. Bazı

malzemelerin bu şekilde tanımlanması konusunda henüz fikir birliğine varılamamıştır. X X X X İlk iki rakam çeliğin ait olduğu alaşım grubunu, son iki rakamda karbon

6.1.1. Karbonlu Çelikler ;

G10XX sade karbon çeliği ( M max. % 1) (SAE 1040)

G11XX kükürtlü otomat çeliği (SAE 1117)

G12XX kükürtlü, fosforlu otomat çeliği (SAE 1212)

G15XX Yüksek manganlı ( M max. % 1 - %1.65)

6.1.2. Manganlı Çelikler ;

G13XX mangan en az % 1.75

6.1.3. Nikel Kromlu Çelikler ;

G31 XX Ni 1,25; Cr 0,65 – 0,80 (SAE 3120)

G32 XX Ni 1,75; Cr 1,07 (SAE 3220)

G33 XX Ni 3,50; Cr 1,50 – 1,57 (SAE 3316)

6.1.4. Molibdenli Çelikler ;

G40 XX Mo 0,20 – 0,25 (SAE 4032)

G44 XX Mo 0,40 – 0,52 (SAE 4422)

6.1.5. Krom Molibdenli Çelikler ;

G41 XX Cr 0,50, 0,80, 0,95 (SAE 4032) Mo 0,12, 0,20, 0,25, 0,30

6.1.6. Nikel Krom Molibdenli Çelikler ;

G43 XX Ni 1,82; Cr 0,50 – 0,80; Mo 0,25 (SAE 4340) G47 XX Ni 1,05; Cr 0,45; Mo 0,20 – 0,35 G86 XX Ni 0,55; Cr 0,50; Mo 0,20 (SAE 8620) G87 XX Ni 0,55; Cr 0,50; Mo 0,20 G88 XX Ni 0,55; Cr 0,50; Mo 0,35 G93 XX Ni 3,25; Cr 1,20; Mo 0,12 G94 XX Ni 0,45; Cr 0,40; Mo 0,12 G98 XX Ni 1,00; Cr 0,80; Mo 0,25 (SAE 9840)

6.1.7. Nikel Molibdenli Çelikler ;

G46 XX Ni 0,85-1,82; Mo 0,20 – 0,25

6.1.8. Kromlu Çelikler ;

G50 XX Cr 0,25, 0,40, 0,50 ve 0,65

G51 XX Cr 0,80 ve 1,05 arası (SAE 5140)

6.1.9. Yüksek Kromlu Çelikler ;

G514 XX Cr 10 ile 18 arasında (SAE 51420)

6.1.10. Krom Vanadyumlu Çelikler ;

G61 XX Cr 0,60-0,95; V 0,10 – 0,15 (SAE 6150)

6.1.11. Wolfram (Tugsten) Kromlu Çelikler ;

G72 XX W 1,75; Cr 0,75

6.1.13. Paslanmaz Çelik ;

Paslanmaz çelik için UNS gösterimi, “S” ön eki ile kullanıyor ve ön ekten sonra gelen

ilk üç rakama eski AISI sistemindeki gibi kullanılıyor. Sonraki iki rakam özel amaçlar için ayrılmıştır. Grubun ilk rakamı, yaklaşık olarak bileşeni gösterir. Böylece 2 rakamı, krom – nikel – manganez, 3 rakamı, krom – nikel çeliği ve 4 rakamıda, krom alaşımlı çeliği ifade eder. Kimi zaman, paslanmaz çelik, alaşımları ile ifade edilir. Böylece, S30200 çeliği 18-8 paslanmaz çelik olarak adlandırılır, bunun anlamı %18 krom ve %8 nikel demektir.

6.1.14. Aliminyum AlaĢımları Gösterimleri ;

Aliminyum için kullanılan ön ek, A harfidir. Harften sonraki ilk rakam prosesi gösterir. Örneğin A9 çekme aliminyum, A0 döküm alaşımlı aliminyumdur. İkinci rakam ana alaşım grubunu gösterir. Gruptaki üçüncü rakam orjinal alaşımı modife etmek veya katkıların limitlerini belirtmek için kullanılır.

Son iki rakam, ana grupla birlikte kullanılan diğer alaşımları belirtir.

Aliminyum %99,0 veya daha fazla saf Ax1xxx

Bakır alaşımları Ax2xxx

Manganez alaşımları Ax3xxx

Silisyum alaşımları alaşımları Ax4xxx

Magnezyum alaşımları Ax5xxx

Magnezyum-silisyum alaşımları Ax6xxx

6.1.15. Dökme Demir ;

Dökme demir için, Amerika Malzeme ve Test Birliği (ASTM) numaralandırma sistemi yaygın olarak kullanılmaktadır. Bu sistem çekme dayanımını esas almaktadır. ASTM No. 30 Dökme Demir, minimum 30 kpsi çekme dayanımına sahiptir. Bununla birlikte tablolarda, tipik çekme dayanımı 31 kpsi olarak gösterilebilir. Tasarımda kullanırken, emniyet faktöründen dolayı bu iki rakama dikkat etmek gerekir.

6.2. DIN ÇELĠK NORM VE SĠMGELERĠ

Sanayileşmenin başladığı yıllarda çelik kelimesinin almanca karşılığının kısaltması

çelik simgesi olarak kullanılmaya başlanmıştır, Çelik, Almanca Stahl (St). St halen

alaşımsız genel yapı çeliklerini tanımlamada kullanılır. St den sonra çeliğin çekme dayanımı (kg/mm²) yazılır. Çeliğin üretim metoduna göre aşağıdaki harfler çeliğin simgesine ilave edilir.

M : Siemens martin ocağında üretilen çelik,

E : Elektrik ark ocaklarında üretilen çelik,

U : Kaynar çelik

R : Durgun çelik

Örnek;

ER St 42; elektrik ark ocaklarında elde edilen, çekme dayanımı 42 kg/mm² olan durgun çelik

DIN normlarında çeliklerin analizlerine göre kodlaması ;

6.2.1. Karbon Çelikleri ;

C XX ile gösterilir, C karbonun kimyasal rumuzu, XX sayısı çeliğin içinde bulunan ortalama karbon miktarı yüzdesidir. ( C15, C45 gibi) C harfinden sonra kullanılan harflarin anlamı aşağıda açıklanmıştır ;

C : Genel amaçlı kaliteli karbon çeliği max. 0,060 P, max. 0,060 S bulunur.

Ck : Genel amaçlı kaliteli karbon çeliği max. 0,035 P, max. 0,035 S bulunur.

Cq : Genel amaçlı soğuk şekillendirilebilir karbon çeliği max. 0,030 P, max. 0,035 S bulunur.

6.2.2. DüĢük AlaĢımlı Çelikler ;

Alaşım elementlerinin ağırlıkları toplamı en fazla % 5 olan çeliklerdir. Simgenin başına yazılan sayı ortalama karbon miktarının 100 ile çarpılarak bulunan sayıdır. Bu sayıdan sonra alaşım elementlerinin sembollerini ve daha sonraki sayı veya sayılarda alaşım elementlerinin ortalama yüzde miktarlarının belirli katsayılarla çarpımını gösterir.

Simgede çarpan olarak kullanılan katsayılar ;

krom (Cr), kobalt (Co), mangan (Mn), nikel (Ni), silis (Si), wolfram (W) elementleri için 4

vanadyum (V), molibden (Mo), bakır (Cu), alimiyum (Al) elementleri için 10

Örnek ;

C ; 0,10-0,17; Si 0,15-0,35; Mn 0,40-0,70; P 0,035; Cr 0,90-1,30; Ni 4,25-4,75 alaşımına sahip bir çeliği sembollerle gösterelim ;

Ortalama karbon 0,14 x 100 = 14 Ortalama Cr 1,10 x 4 = 4,4 Ortalama Ni 4,50 x 4 = 18 14 Ni Cr 18 4

Çok elementli alaşımların genellikle en fazla olan element katsayısı yazılır. Bu durumda örnekteki çelik 14 Ni Cr 18 olarak simgelenir.

6.2.3. Yüksek AlaĢımlı Çelikler ;

Alaşım elementlerinin ağırlıkları toplamı % 5 ten fazla olan çeliklerdir. Simgenin başına yüksek alaşımı belirtmek için X harfi yazılır. Ortalama karbon miktarının 100 ile çarpılarak bulunan sayı yazılır. Daha sonra alaşım elementlerinin miktarı aynen yazılır. Bu gösterimde tüm alaşım elementlerinin çarpanı 1 olarak kabul edilir.

Yüksek alaşımlı çelik örnekleri ; X 120 Mn 12, X 20 Cr 13, X 210 Cr 12

6.2.4. AlaĢım Elementlerinin Alt Sınırları ;

DIN normlarında, çeliğin içinde bulunan alaşım elementlerinin miktarı aşağıda belirtilen sınırlardan daha az ise alaşım elementi olarak değerlendirilmezler. Aluminyum 0,10 Mangan 1,00 Vanadyum 0,10

Bakır 0,40 Molibden 0,08 Wolfram 0,10 Bor 0,0008 Nikel 0,30 Karbon 0,05

48

6.2.5. DIN Normlarında Malzeme Numaraları ;

DIN normlarında, kimyasal bileşimleri gösteren simgelerin dışında bir de malzeme

numarası (Werkstoff Nr.) kullanılır. Burada malzemeyi tanımlamak için 5 haneli bir

rakam dizisi kullanılır. X . X X X X

Birinci rakam ; malzemenin cinsini gösterir. Çelik için 1, Demirden ağır metaller için 2,

hafif metaller için 3, metal olmayan malzemeler için 4-8 arası rakam kullanılır.

Ġkinci rakam ; Çelik türünü gösterir.

Üçüncü rakam ; Çelik türü alt grubunu gösterir.

Son iki rakam ; sıra numarası gösterir. Rakamların sıralama dışında, çeliklerin belirleyici

bir özelliği yoktur.

Malzeme numarasına örnekler ;

00 ticari nitelikli çelikler 1.0037 gibi = St 37-2

05 Orta karbonlu çelikler 1.0503 gibi = C 45

07 Otomat çelikleri 1.0736 = 9 SMn 36 20-29 takım çelikleri 1.2080 = X 210 Cr 12 1.2845 = 90 Mn Cr V 8 32-33 hava çelikleri 1.3343

40-49 paslanmaz çelikler 1.4021 = X 20 Cr 13

6.3. AFNOR-FRANSIZ STANDARTLARI

DIN normlarıda (St) yerine A simgesi kullanılır.

A 37 ; Fransız normunda 37 kg/mm² kopma mukavemeti olan çeliktir.

Kimyasal analizine göre simgeleme, sistem oalrak DIN normundakine benzer, ancak alaşım elementlerinin rumuzları farklıdır.

Örnekler ;

C 35 yalın karbonlu çelik % 0,35 karbon var XC 18 ısıl işlemlik çelik % 0,18 karbon var

35 NC 15 alaşımlı çelik % 0,35 karbon, %3,7 nikel ve krom var

6.4. BS - ĠNGĠLĠZ STANDARTLARI

Bu normlarda çelik simgeleri kimyasal analizlerine göre altı haneli sayı ve sembol sistemi kullanılarak verilir.

X X X X X X

- İlk üç işaret, rakam olarak çelik türü ana grubunu - Dördüncü işaret, harf olarak çeliğin özelliğini

- Son iki işaret, rakam olarak karbon miktarını ( % C X 100 ) belirtir Çelik türü ana grubu ;

000-199 Karbon çelikleri 200-240 Otomat çelikleri 250-299 Yay çelikleri

300-499 Paslanmaz çelikler – ısıya dayanıklı çelikler 500-999 Alaşımlı çelikler

Çelik özelliğini belirten harfler ;

A : Kimyasal analizi istenilen aralıkta (P ve S düşük)

H : Sertleşme aralığı dar çelikler

M : Mekanik özelliklere ait değerler istenilen sınırlar arasında

S : Paslanmaz çelikler

Örnekler ;

060 A 47 ; % 0,47 ortalama karbon ihtiva eden alaşımsız çelik, yaklaşık C45

muadilidir.

709 M 40 ; % 0,40 ortalama karbon ihtiva eden alaşımlı çelik, yaklaşık 42 CrMo4

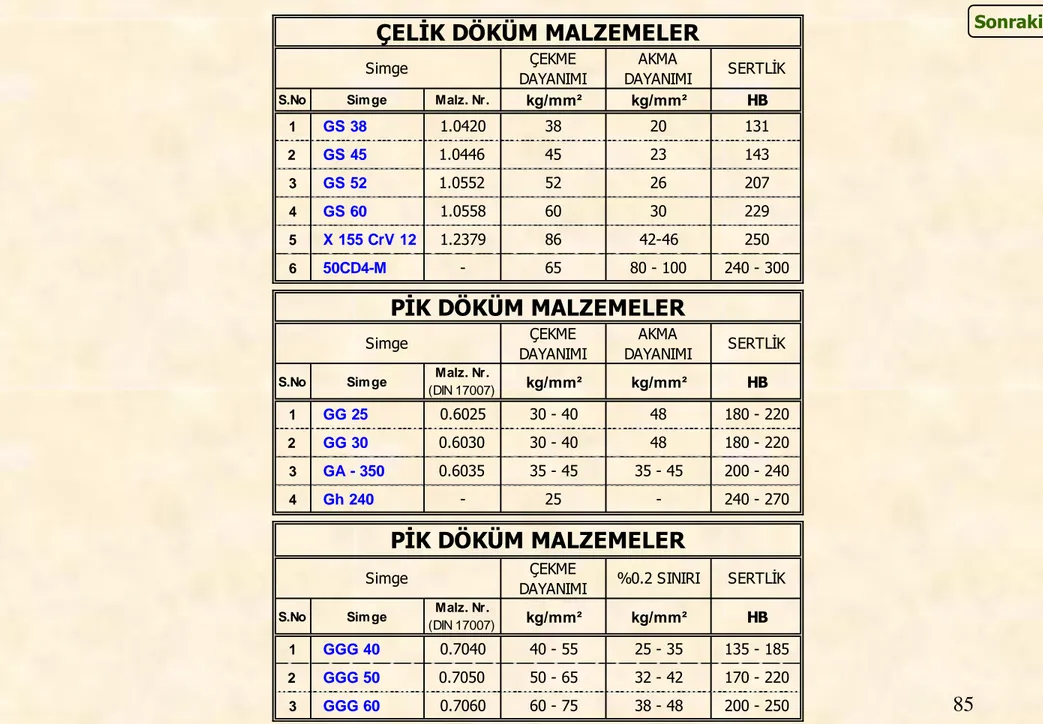

7. DÖKÜM MALZEMELER

Döküm malzemeler; iş parçasının genel geometrisine yakın şekilde dökülür. Dökme demirler; düşük sıcaklıkta ergirler, maliyetleri düşüktür, aşınma dayanımları yüksek olup, basma dayanımları üstündür. Sayılan özellikler nedeniyle dökme demirler geniş kullanım alanına sahiptirler.

Dökme demirler içerisine karbondan başka Mn, Si, S ve P vardır.

Dökme Demir Çeşitleri:

- Lamel grafitli dökme demir (GG),

- Küresel grafitli dökme demir (GGG),

- Temper döküm (GT),

- Beyaz temper döküm (GTW),

- Siyah temper döküm (GTS),

- Çelik döküm (GS),

7.1. Lamel Grafitli Dökme Demir (GG);

Lamel grafitli dökme demirde karbonun büyük bir kısmı yaprakçık biçimindeki grafit

olarak bünyeye kat kat yerleştirilir. Açık, ferritik-perlitik temel yapıda (siyah-beyaz) grafit, dökme demirin kırık yüzeyinin gri görünmesine sebep olur. Bu yapı, kolay talaş

kaldırılabilir ve özlü titreşimleri sönümlendiren, iyi kayma nitelikleri olan özelliklere

sahiptir. % 2.6 - 3.6’ lık yüksek karbon payı, dökümün akıcı ve kolay dökülmesine sebep olur. Bu sayede biçim verilmesi zor ve ince cidarlı iş parçaları da bu döküm çeşidiyle elde edilebilir.

Dökümün içindeki grafit lamelleri yükleme esnasında iç çentikler gibi etki eder. Bu nedenle, malzemeyi lokal akma noktasına getirebilen ve böylece dayanımını ve

genleşmesini önemli ölçüde düşüren keskin gerilme değişiklikleri meydana getirir. Buna karşılık lamel grafitli dökme demirin yapısal dayanımı, çekme dayanımında olduğu gibi yaklaşık birkaç kat büyüktür. Grafit lamellerin büyüklüğü, soğutma hızına bağlıdır.

Lamel grafitli dökümden takım tezgahları için, sütun gövde (kaide) ve kızaklar,

şanzıman gövdesi, motor blokları, silindir kapakları ve fren diskleri gibi makina parçaları

üretilir. Bakınız

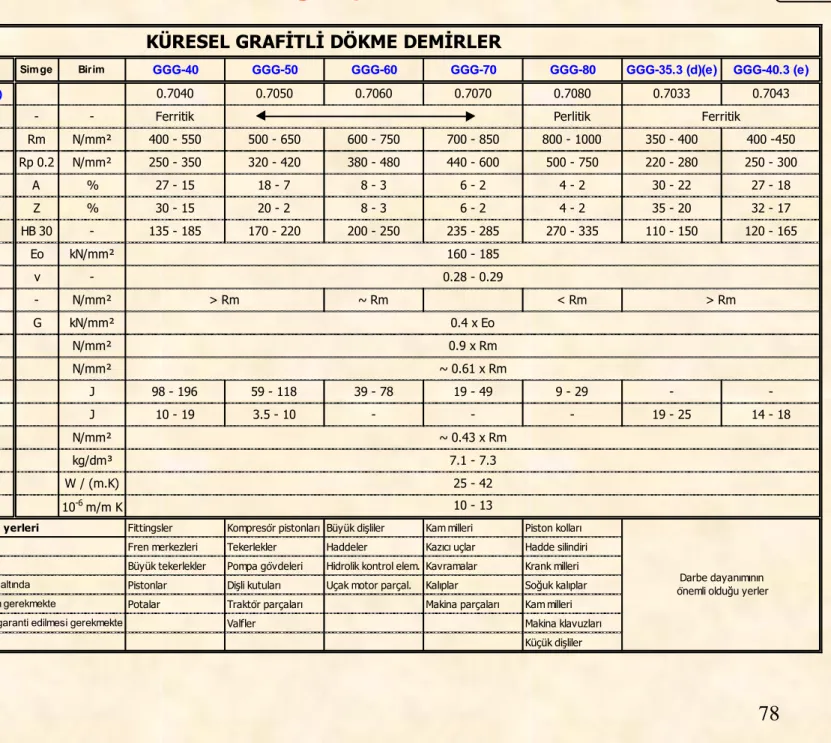

7.2. Küresel Grafitli Dökme Demir (GGG);

Küresel grafitli dökümde (sifero döküm), grafit çeliğin temel yapısına benzer bir şekilde küre biçiminde yer almıştır. Küresel biçim sayesinde grafit, bir miktar çentik etkisi

doğurur, fakat diğer taraftan yüksek mukavemet ve tokluk özelliklerine sahiptir. Bütün dökme demir cinsleri içinden çeliğe en yakın niteliklere sahiptir. Tavlama suretiyle

tokluk, ıslah etme suretiyle dayanım arttırılır. Küresel grafitli dökme demirden yapılmış olan iş parçalarının yüzeyleri, alevle veya indüksiyonla sertleştirilebilir. Küresel grafitli döküm, dişli çarklar, krank milleri, direksiyon kutusu muhafazası, arka aks, pompa ve türbün muhafaza gövdesi ve ayrıca kimya endüstrisinde boru tesisatları gibi makina

parçaları için kullanılır. Bakınız

7.3. Temper Döküm (GT);

Temper dökümden yapılmış iş parçaları, dökümden sonra uzun süreli bir ısıl işlemden geçirilir. Temper döküm; biyel kolları, direksiyon milleri, vites çatalı, vinç kolu ekleme parçaları, ventil gövdesi gibi parçalarda kullanılır. Meydana gelen parçalı yapının görünüşüne göre; beyaz ve siyah temper döküm olarak iki gruba ayrılır.

7.3.1. Beyaz Temper Döküm (GTW);

Ham döküm parçaları oksijen verici maddeler içinde tavlanmak suretiyle dekarbürize edilir. Lamel grafitli döküme göre daha sıkı bir yapıya sahiptir. Kaynak edilebilir olması da bir avantaj sağlar.

7.3.2. Siyah Temper Döküm (GTS);

Ham döküm parçaları havasız ortamda tavlanır. Bu esnada sementit ferrit ve pul şeklinde temper dökümler halinde parçalara ayrılır. Siyah taneli kırık yapı bütün kesit üzerinde et kalınlığından bağımsız olarak homojen dağılır. Kaynak edilebilirliği iyidir.

7.4. Çelik Döküm;

Çelik döküm kalıplanarak dökülen çeliktir. Avantajları yüksek dayanım ve özlülüktür. Çelik dökümden; türbün gövdeleri, kanatlı çarklar, pres sütunları ve dişli çark takımları gibi büyük makina yapımında mekanik olarak yüksek yükle karşılaşan iş parçaları, ve ayrıca armatürler için küçük parçalar, tarım makinaları ve takım tezgahları üretilir. Çelik dökümler karbon ve alaşım elemanlarına göre 5’e ayrılır.

- Az karbonlu çelik dökümler (%0.2’den az karbonlu),

- Orta karbonlu çelik dökümler (%0.2 - 0.5 arası karbonlu),

- Yüksek karbonlu çelik dökümler (%0.5’den fazla karbonlu),

- Az alaşımlı çelik dökümler (alaşım elemanları toplamı %8’den azdır),

- Çok alaşımlı çelik dökümler (alaşım elemanları toplamı %8’den fazladır).

Bütün çelik dökümlerde karbon oranı %1.7’den azdır. %0.5 - 1 Mn, %0.2 - 0.7 Si, max %0.05 P, max %0.06 S ve hurda malzemelerden gelebilecek az miktarda diğer

elemanlardan bulunabilir. Çelik dökümlerde Mn %1’den, Si %0.7’den, Ni %0.5’ten, Cu %0.5’ten, Cr %0.25’ten, Mo %0.1’den ve Al, Ti, V %0.05’ten fazla ise alaşımlı dökme demir olarak adlandırılır. Yüksek alaşımlı çelik dökümler ısı ve korozyon direnci

gereken yerlerde kullanılır. Bakınız

7.5. AlaĢımlı Dökme Demir;

Alaşımlı dökme demir üretiminin nedeni; dayanım, sağlamlık, ısıya dayanıklılık, sıcaklık şoku, asit ve ergiyik dayanıklılığı ve korozyon direncini sağlamaktır. Alaşım elemanı olarak Ni, Cr, Mo ve V kullanılır. Tüm demir döküm malzemeler alaşımlı yapılabilirler.

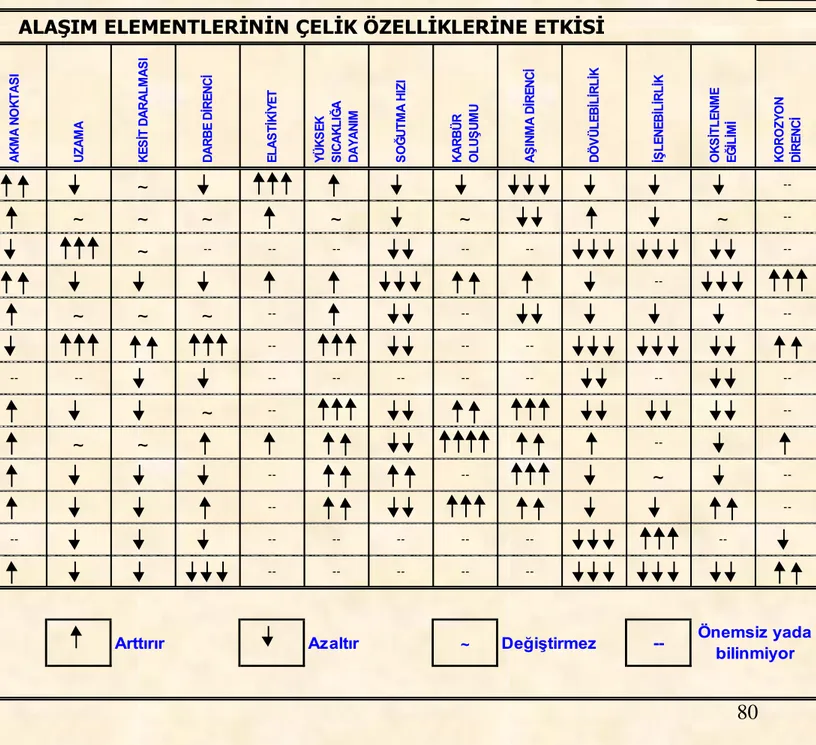

8. ÇELĠK ALAġIM ELEMENTLERĠ

Çeliklerin üretiminde manganez, silikon, oksijen, azot, sülfür ve fosfor elementleri arıtılamamakta veya belirli sınırlar içinde tutulmaktadır. Bu elementler belirli sınırları geçmediği takdirde yabancı element olarak isimlendirilir ve başka element

bulunmadığı takdirde bu cins çeliklere Sade Karbonlu çelik adı verilir. Çelik içerisine bu veya başka elementler istenilerek katıldığı takdirde, bu cins çeliklere, alaşımlı çelik adı verilir.

Alaşım elementleri ilave etmekle, çeliklerin özellikleri değiştirilir ve iyileştirilir. Her alaşım elementi çeliğin özelliğini iyileştirmeyebilir veya bazı özelliklerini iyileştirirken

bazılarını da bozabilir. Bakınız

AlaĢım elementlerinin çelik özelliklerine etkisi ;

- Dayanımı arttırır - Sertliği yükseltir

- Sertleşmeyi kolaylaştırır

- Çekirdeğine kadar sertleşmeyi sağlar - Korozyona dayanımı yükseltir

- Mıknatıslanma özelliğini geliştirir - Yüksek sıcaklıklara dayanımı arttırır - Elektrik direncini yükseltir

- Isı etkisi altında genleşmeyi ayarlar - Kristal yapısını inceltir

AlaĢım elementleri ve çelik özelliklerine etkileri aĢağıda açıklanmıĢtır;

Krom, Cr; Çeliğin korozyona direncini, sertleşme özelliğini ve aşınma direncini

arttırır. Yüksek sıcaklıklarda dayanımı korumasını sağlar. Çelikte, % 1 krom artışına karşılık çekme dayanımında 8-10 kg/mm² lik bir artış görülür. Bu nedenle krom çok faydalı bir alaşım elementidir.

Nikel, Ni; Çeliğin sünekliğini azaltmadan dayanımını arttırır. Kromla birlikte olduğu zaman sertlik derinliğini arttırır. Krom nikelli çelikler paslanmaz, kabuklaşmaya ve ısıya dayanıklıdırlar. Nikel özellikle düşük sıcaklıklarda yapı çeliklerinin çentik dayanımını arttırır.

Mangan, Mn; Çeliğin dayanımını geliştirir, esnekliğini az miktarda azaltır. Dövme ve kaynak edilme özelliğini arttırır. Manganın sertlik ve dayanım arttıran özelliği karbon miktarına bağlıdır. Manganın yüksek karbonlu çeliklerdeki etkisi düşük karbonlu çeliklere oranla daha fazladır. Ayrıca su verme derinliğini arttırır.

Silisyum, Si; Çelik yapımında önemli bir oksijen giderici olarak kullanılır. Çok düşük

alaşımlı karbon çeliğine ilave edildiği zaman, yüksek manyetik kabiliyeti olan gevrek bir malzeme elde edilir. Silisyumun, mangan, krom ve vanadyum gibi diğer alaşım elementleri ile birlikte kullanılmasının temel nedeni çeliğin yapısındaki karbitleri stabilize etmektir.

Molibdenyum, Mo; Molibten tek başına çok az çelikte kullanılmasına karşın, nikel,

krom veya her ikisi ile birlikte çok yaygın olarak kullanılmaktadır. Çeliğin çekme dayanımını, ısıya karşı dayanımını ve kaynak edilme özelliğini arttırır. Yüksek miktarda molibden çeliğin dövülmesini güçleştirir. Molibden, karbonla birleştiğinde kuvvetli karbür meydana getirdiğinden takım çeliklerinde kullanılır.

Vanadyum, V; Vanadyum çeliğe çok geniş sertleşme imkanı verir, çeliğin sıcağa

dayanımın arttırır. Vanadyumlu çeliklerin temperleme ile yumşatılması çok zordur. Bu nedenle takım çeliklerinde çok yaygın olarak kullanılır.

Wolfram, W, (Tungsten); Takım çeliklerinde yaygın olarak kullanılır. Çünkü, takım

çelikleri alev sıcaklığında bile sertliklerini muhafaza eder. Çeliğin sertlik ve tokloğunu arttırır. Etkisi molibdene benzer ancak büyük miktarlarda katılması gerekir.

Diğer alaĢım elementleri ;

Karbon, C; Çelikte sertleştirici etkisi olan başlıca elementir. Sertlik ve çekme dayanımını arttırır, ancak döğülme, kaynak edilme ve kesilme özelliğini zayıflatır.

Kobalt, Co; Yüksek sıcaklıklarda tane büyümesini önler. Isıya dayanıklılığ ve aşınma direncini arttırır. Çoğunlukla takım çeliklerinde kullanılır.

Aliminyum, Al; Oksijene karşı ilgisi fazla olan bir elementtir. Bu nedenle sıvı çeliğin içindeki oksijeni gidermek için kullanılır. Çeliğin ısıl işlem ve sıcak şekillendirme

esnasında tane büyüklüğünü kontrol etmek içinde kullanılır. Aliminyumla oksijeni giderilmiş durgun çelikler iyi bir tokluk (çentik) dayanımı gösterirler. Azotla birlikte kullanıldığında çok sert nitratlar oluştuğundan, nitrasyon çeliklerine aliminyum ilave edilir. Aliminyum yaşlanma direncini arttırdığından, derin çekme saclarında bir miktar kullanılır. Aliminyum içeren sacların kaynağı zor olur.

Kükürt, S; Otomat çelikleri hariç hiç bir çelikte bulunması istenmez. Çeliği kırılgan yapar.

Bakır, Cu; Çeliğin akma ve çekme dayanımını arttırır, ancak elastikiyetini azaltır. Çeliğin kaynak edilme özelliğini etkilemez. Çeliğin atmosferik korozyon direncini arttırmak için kullanılır. Çelikte bakır miktarı % 0.2 ila % 0.5 arasındadır.

Ayrıca çelikte istenmeyen ancak kalıntısal olarak bulunan elementler vardır. Bunlar, fosfor, kükürt, azot, oksijen, hidrojen gibi elementlerdir.

Fosfor, P; Kükürt gibi çeliği kırılgan yapar. Otomat çelikleri hariç, diğer çeliklerde en

az düzeyde olması istenir.

Azot, N; (Nidrojen) Çeliğin dayanımını ve sertliğini arttırır, talaşlı işlemini kolaylaştırır ancak çeliği kırılgan yapar. Aliminyumla birlikte kullanıldığında, nitrat partükülleri

oluşturur ve çeliğin tane yapısını kontrol eder, dayanım ve tokluk iyileşir.

Oksijen, O; Kaynar çelik türlerinde daha çok bulunur ve oluşturduğu oksit kalıntılarla tehlike yaratır.

Hidrojen, H; Çelikte bulunması hiç arzu edilmeyen bir elementtir. Çeliğe kullanılan hurdadan, katkı maddelerinden veya havadaki nemden girer. Çeliğin yorulma

9. ÇELĠKLERE UYGULANAN ISIL ĠġLEMLER

Isıl işlem ; Metal ve alaşımlarının özelliklerini değiştirmek için katı halde iken uygulanan ısıtma ve soğutma işlemleri olarak tanımlanabilir.

Isıl iĢlemin çeliğe uygulanma amaçları ;

- Soğuk ve sıcak şekillendirme gerginliklerini gidermek - Talaş kaldırma işciliklerini kolaylaştırmak

- Sertlik ve dayanım kazandırmak - Darbe direncini yükseltmek

- Elektrik ve magnetik özellikleri geliştirmek - Kristal yapısını değiştirmek

- Isı ve korozyon direncini yükseltmek

- Kimyasal bileşimini değiştirerek özellik kazandırmak - Zamanla sertleşmeyi sağlamak

Önceki sayfada da belirtilenlerden de anlaşılacağı üzere ısıl işlem sadece sertleştirme işlemi demek değildir.

Bir ısıl iĢlemde 3 önemli faktör ;

- Isıtma sıcaklığı - Isıtma zamanı - Soğutma zamanı

4 çeĢit Soğutma Ģekli vardır ;

- Fırında

- Durgun havada

- Yağda - Suda

Pratikte ençok kullanılan ısıl iĢlemler ;

- Tavlama,

- Normalizasyon, - Sertleştirme,

Yüzey sertleĢtirilmesinde en çok kullanılan yöntemler ;

- Sementasyon ile sertleştirme ; yüzeye karbon emdirme, belirli derinlikte sertlik - Nitrürleme ile sertleştirme ; yüzeye azot emdirme, çok ince sert tabaka

- Siyanür ile sertleştirme ; siyanür tuzu ile temas ettirme, çok ince çok sert tabaka

- Alev ile sertleştirme ; alev ile ısıtılır, su ile soğutulur, 1,5 - 3,5 mm arası derinlikte sertlik - Endüksiyon ile sertleştirme ; Alevle ısıtmaya benzer ancak ısı kaynağı yüksek frekanslı elektrik akımı dır. Sertlik frekansa bağlıdır, frekans yükseldikçe sertleştirme derinliği

azalır.

Alev ve endüksiyonla sertleştirme için en uygun çeliklerin karbon miktarı %0,35 ila %0,70 arasındadır. Endüksiyonla sertleştirmede ayrıca serbest karbon miktarıda önemlidir. Her iki işlemden sonra yüzeylerde meydana gelen bir takım artık gerilmelerin etkisini

azaltmak için sertleştirme işleminin ardından 200°C temperleme sıcaklığında çeliğin

temperlenmesi uygundur. Bakınız

10. METAL PROSESLERĠ

Tasarımcının, çok daha tatminkar bir tasarım yapabilmesi için, tüm metal işleme proseslerini bilmesi gerekir. Bu prosesler, döküm, talaşlı üretim, sıcak ve soğuk şekillendirme ve çeşitli ısıl işlemlerdir. Bu konular ayrı bir eğitim konusudur.

68

11. HADDE MAMULLERĠNDE TOLERANSLAR VE YÜZEY DURUMLARI

Çelik ürünlerin, red ve kabulünü sağlayacak ölçü ve yüzey durumları standartlarda

tanımlanmıştır. Çelik siparişinde çelik üreticilerinin katologlarından bu toleranslar kontrol edilerek sipariş verilmelidir.

Yüzey Hataları Toleransı (Çubuk Malzemeler Ġçin) ;

Sıcak haddelenmiş çelik malzemelerin dış yüzeylerinde tufal izleri, merdane izleri, mikro çatlaklar ve benzeri hatalar kaçınılmaz olarak vardır. Hadde mamülü çelik çubukların yüzeylerindeki kusurların derinlikleri sınıflandırılmıştır.

1. sınıf yüzey kalitesinde d x %2 derinliğe kadar

2. sınıf yüzey kalitesinde d x %1 + 0,05 mm derinliğe kadar 3. sınıf yüzey kalitesinde d x %0,5 + 0,05 mm derinliğe kadar

4. sınıf yüzey kalitesinde 0,1 mm derinliğe kadar yüzey kusurları müsade edilir(Asil Çelik normları)

1. Sınıf kütle çelikleri, kabuk soyma kaliteleri için,

2. Sınıf normal talaşlı, kaba soğuk çekme, kaba döğme kaliteler için, 3. Sınıf hassas döğme, hassas soğuk çekme kaliteleri için,

12. ÇELĠK SĠPARĠġĠNDE ÖNEMLĠ HUSUSLAR

Teknik ve ekonomik değerlendirmelerden sonra seçilen bir çelik, sipariş edilirken gerekli bilgiler çelik tedarikçisine verilmelidir.

Bu bilgiler ;

- Çeliğin cinsini belirten ilgili norm simgesi . (Önemli ise çeliğin üretim yöntemide

belirtilir, vakumda gazı alınmış gibi )

- Isıl işlem durumu. (Haddeleme sonunda, normalize, ıslah, yumuşatma tavlaması gibi)

Malzemenin Sertliği, çekme dayanımı, tokluğu vs.

- Tamamlama durumu ve bununla ilgili normlar. Sıcak haddelenmiş, soğuk çekilmiş,

kabuk soyulmuş ve bunlarla ilgili yüzey kalite sınıfı.

- Malzemenin metalurjik yapısı, mikro temizlik derecesi.

13. MAKĠNA VE KALIP ÜRETĠMĠNDE KULLANILAN MALZEMELER

Makina ve kalıp üretiminde genel olarak kullanılan malzeme çeşitleri plaka, yuvarlak, çelik döküm, sfero döküm, pik döküm, demir olmayan ve hidrolik silindir boru malzemeleri olarak tablolar halinde verilmiştir.

Bu tablolar, üretimi yapılmış tüm ürünler taranarak oluşturulmuştur.

Bakınız

KONU BAŞLIKLARI

1. Malzemenin tanımı

2. Malzeme muayenesi ve önemi

3. Malzeme seçimi

4. Çeliklerin tanımlanması

5. Çeliklerin sınıflandırılması

6. Çelik norm ve simgeleri

7. Çelik Alaşım Elementleri

8. Döküm Malzemeler

9. Çeliklere uygulanan ısıl işlemler

10. Metal prosesleri

11. Hadde mamüllerinde toleranslar ve yüzey durumları

12. Çelik siparişinde önemli hususlar

ÇELİK MALZEME

VE SEÇİMİ

16-11-2001

Hazırlayan:

İbrahim Mart

DIN 17100

Sim ge Malz. Nr. yaklaĢık < 3 m m 3-100 m m .. 16 m m 16 - 40 40 - 63 63 - 80 80-100

St33-2 1.0035 - 33 - 55 29 19 18

-St34-2 0.15 21 Semente edilebilir, kaynak edilebilir

St37-2 Ust37-2

1.0037

1.0036 0.20 24

St37-2 0.20 37 - 52 35 - 47 24 23 22 21 20

St42 0.25 26 Genel olarak kaynak edilebilir St42-2 0.25 44 - 59 42 - 55 28 27 26 25 24 Genel olarak kaynak edilebilir St50-2 0.30 50 - 67 48 - 62 30 29 28 27 26 Islah edilebilir

St52 0.20 36 Kaynak edilebilir

St52-3 1.0570 0.20 52 - 69 50 - 64 36 35 34 33 32 Kaynak edilebilir

St60-2 1.0060 0.40 60 - 78 58 - 72 34 33 32 31 30 SerleĢtirilebilir, Islah edilebilir St70-2 1.0070 0.50 70 - 91 68 - 84 37 36 35 34 33 SerleĢtirilebilir, Islah edilebilir

42 - 50

52 - 62

GENEL YAPI ÇELİKLERİ

Simge Kopma Dayanımı

kg/mm² DIN Karbon miktarı % Akma Dayanımı kg/mm² Özellikleri Kalınlık Kalınlık

Genel amaçlı boru imalaltına uygun, semente ve kaynak edilebilir

37 - 45 34 - 42

74 Sim ge Malz. Nr. C 10 Ck 10 1. 0301 1.1121 1010 0.07 0.13 0.30 0.60 - - - - 30 50 - 65 131 C15 Ck 15 1.0401 1.1141 1015 0.12 0.18 0.30 0.60 - - - - 36 60 - 70 140 15 Cr 3 1.7015 5015 0.12 0.18 0.40 0.60 0.40 0.70 - - - 45 70 - 90 187 16 Mn Cr 5 1.7131 5115 0.14 0.19 1.0 1.3 0.8 1.1 - - - 60 80 - 110 207 20 Mn Cr 5 1.7147 5120 0.17 0.22 1.1 1.4 1.0 1.3 - - - 70 100 - 130 217 20 Mo Cr 4 1.7321 - 0.17 0.22 0.60 0.90 0.3 0.5 0.40 0.50 - - 60 80 - 110 207 25 Mo Cr 4 1.7325 - 0.23 0.29 0.60 0.90 0.40 0.60 0.40 0.50 - - 70 100 - 130 217 15 Cr Ni 6 1.5919 3115 0.12 0.17 0.40 0.60 1.4 1.7 -1.4 1.7 - 65 90 - 120 217 18 Cr Ni 8 1.5920 - 0.150.20 0.400.60 1.82.1 - 1.82.1 80 120 - 145 235 17 Cr Ni Mo 6 1.6587 - 0.14 0.19 0.40 0.60 1.5 1.8 0.25 0.35 1.4 1.7 80 110 - 135 229 21 Ni Cr Mo 2 1.6523 8620 0.17 0.23 0.60 0.90 0.35 0.65 0.15 0.25 0.40 0.70 60 80 - 110 210 Kimyasal Analizi (%) SAE C Si Mn

SEMENTASYON ÇELİKLERİ

Kopm a dayanımı kg/mm² Akm a dayanımı kg/mm² Sertlik HB Cr Mo Ni V DIN SimgeTABLO - 2

GERİSim ge Malz. Nr. …16 17..40 41..100 101..160 …16 17..40 41..100 101..160 C 35 Ck 35 1.0501 1.1181 -0.32 0.39 0.15 0.35 0.50 0.80 - - - - 44 38 33 -64 80 61 76 56 71 C 45 Ck 45 1.0503 1.1191 1045 0.42 0.50 0.15 0.35 0.50 0.80 - - - - 51 44 38 -71 86 66 81 64 79 C 55 1050 0.520.60 0.150.35 0.600.90 - - - - 56 51 44 - 8196 7691 7186 C 60 1. 0601 1060 0.57 0.65 0.15 0.35 0.60 0.90 - - - - 59 53 46 -86 100 81 96 76 91 46 Cr 2 1. 7006 5045 0.420.50 0.150.40 0.500.80 0.400.60 - - - 66 56 41 - 11291 8196 6681 34 Cr 4 5130 0.30 0.37 0.15 0.40 0.60 0.90 0.90 1.20 - - - 71 60 47 -91 112 81 96 71 86 41 Cr 4 1. 7035 5140 0.38 0.45 0.15 0.40 0.50 0.80 0.90 1.20 - - - 81 67 57 -112 122 91 112 81 96 25 Cr Mo 4 1. 7218 4130 0.220.29 0.150.40 0.500.80 0.901.20 0.200.30 - - 71 61 46 41 11291 8196 7181 6681 42 Cr Mo 4 1. 7225 4140 0.38 0.45 0.15 0.40 0.50 0.80 0.90 1.20 0.15 0.30 - - 91 76 66 56 112 132 101 122 91 112 81 96 34 Cr Ni Mo 6 1. 6582 4340 0.300.38 0.150.40 0.400.70 1.401.70 0.150.30 1.701.40 - 101 91 81 71 112142 112132 101112 11291 50 Cr V 4 1. 8159 6150 0.47 0.55 0.15 0.40 0.70 1.10 0.90 1.20 -0.10 0.20 91 81 71 66 112 132 101 112 91 112 86 101

ISLAH ÇELİKLERİ (ÇOK KULLANILANLARI)

Kopma Dayanımı kg/mm²

kalınlık kalınlık

Akma Dayanımı kg/mm² DIN

Simge Kimyasal Analizi (%)

C Si V

SAE Mn Cr Mo Ni

Sim ge Malz. Nr. kg/mm² kg/mm² C55 1060 0.50 0.60 0.15 0.35 0.60

0.90 - - - - 108 177 - 168 Soğuk haddelenmiĢ yaylı çelik

Ck 67 1070 0.62

0.72 0.25 0.50

0.60

0.80 - - - - 130 140 - 165 Soğuk haddelenmiĢ yaylı çelik

Ck 85 1080 0.80

0.90 0.15 0.35

0.45

0.65 - - - - 120 142 - 198 Soğuk haddelenmiĢ yaylı çelik

55 Si 7 9255 0.52 0.60 1.5 1.8 0.70 1.0 - - - - 110 130 - 150

7 mm den ince yaprak yay yapımında 60 Si 7 9260 0.56 0.64 1.8 2.20 0.70

1.0 - - - Soğuk haddelenmiĢ yaylı çelik

60 Si Cr 7 9262 0.55 0.65 1.5 1.8 0.70 1.0 0.20 0.40 - - - 115 135 - 160 Otomakas Yayları 65 Si 7 7265 0.60 0.68 1.5 1.8 0.70 1.0 - - - - 110 130 - 150

7 mm den kalın yaprak yay yapımında 67 Si Cr 5 9261 0.62 0.72 1.20 1.40 0.40 0.60 0.40 0.60 - - - 135 150 - 170 40 mm den küçük torsiyonel helisel yay, valf yayları

55 Cr 3 5155 0.52 0.59 0.15 0.40 0.70 1.0 0.60 0.90 - - - 118 132 - 172 Otomakas Yayları 50 Cr V 4 6170 0.47 0.55 0.15 0.35 0.80 1.10 0.90 0.12 - -0.07 0.12 120 135 - 170

Yüksek zorlanmalara maruz torsıyon ve helisel yaylar

46 Si 7 9250 9245 0.42 0.50 1.50 1.80 0.50

0.80 - - - - 110 130 - 150 Lama kesitli helisel yaylar

YAY ÇELİKLERİ (ÇOK KULLANILANLARI)

DIN

Simge Kimyasal Analizi (%)

C Si Mn Cr Mo V

SAE

Akma Dayanımı

Çekme

Dayanımı Kullanıldığı Yerler

Ni

Sim ge Birim GG-10 GG-15 GG-20 GG-25 GG-30 GG-35

0.6010 0.6015 0.6020 0.6025 0.6030 0.6035

- - Ferritik Ferritik+Perlitik Perlitik+Ferritik Perlitik (%90) Tamamen Perlitik Ġnce Perlitik Rm N/mm² Min 100 150 - 250 200 - 300 250 - 350 300 - 400 350 - 450

Et Kalınlığı: 2.5 - 5 - Max. 270 Max. 285 Max. 285 Max. 285 Max. 285

Et Kalınlığı: 5 - 10 - Max. 245 Max. 270 Max. 265 Max. 265 Max. 275

Et Kalınlığı: 10 - 20 - Max. 225 Max. 250 Max. 250 -

-Et Kalınlığı: 20 - 40 - Max. 205 Max. 235 - -

-Et Kalınlığı: 40 - 80 - - - -Sbd N/mm² - 300 360 420 480 540 Sdb N/mm² 500 - 600 550 - 700 600 - 830 700 - 1000 820 - 1200 950 - 1400 Eo N/mm² 75 - 100 80 - 105 90 - 115 105 - 120 110 - 140 125 - 145 v -N/mm² 1.5 1.1 N/mm² J / cm² 20 60 kg/dm³ 7.2 7.35 W / (m.K) 10-6 m/m K C 3.60 - 3.80 3.40 - 3.60 3.20 - 3.40 3.0 - 3.25 2.95 - 3.10 2.70 - 3.00 Si 2.40 - 2.60 2.30 - 2.50 2.10 - 2.30 1.85 - 2.10 1.70 - 2.00 1.70 - 2.00 Mn 0.50 - 0.80 0.50 - 0.80 0.50 - 0.80 0.50 - 0.80 0.40 - 0.70 0.60 - 0.80 Si 0.12 max. 0.12 max. 0.12 max. 0.12 max. 0.10 max. 0.10 max.

P 0.50 max. 0.50 max. 0.40 max. 0.25 max. 0.20 max. 0.20 max.

Muhetlif pik ağırlıkar Pis su boruları Hafif fren kampanal. Debriyaj plakaları DiĢliler Soğuk-Sıcak kalıplar

(a) HB = 3.36 x Rm + 15 Izgaralar Izgaralar Makina parçaları Motor blokları Miller Ağır yük diĢlileri (b) Çalışma sıcaklığı Süs eĢyaları Baca kapama elem. Tekerlekler Makina parçaları Gömlekler Valfler

(c) Ters çekme - Basma gerilmeleri altında Soba parçaları Pompalar Segmanlar Makina parçaları Basınçlı parçalar

46 - 59

GG-10 kullanılan

Doğrusal Genleşme

Sertlik HB 30

Özgül Ağırlık

LAMEL GRAFİTLİ DÖKME DEMİRLER

~ 0.30

BaĢlıca Kullanım yerleri

0.35 - 0.50 x Rm 0.258 - 0.273

Kimyasal BileĢimi (%) Malzem enin Cinsi (DIN 1691) Malzeme Numarası (DIN 17007)

9 - 11 Mikro Yapısı Çekme Dayanımı Eğilme-Bükülme Dayanımı Basma Dayanımı Isı İletkenliği Elastik Modülü Poisson Oranı Genleşme Katsayısı Kırılma Direnci Burkulma Yorulması Çentik Darbe Direnci

Malzem enin Cinsi (DIN 1693) Sim ge Birim GGG-40 GGG-50 GGG-60 GGG-70 GGG-80 GGG-35.3 (d)(e) GGG-40.3 (e)

Malzeme Numarası (DIN 17007) 0.7040 0.7050 0.7060 0.7070 0.7080 0.7033 0.7043

Mikro yapısı - - Ferritik Perlitik

Çekme dayanımı Rm N/mm² 400 - 550 500 - 650 600 - 750 700 - 850 800 - 1000 350 - 400 400 -450 % 0.2 Sınırı Rp 0.2 N/mm² 250 - 350 320 - 420 380 - 480 440 - 600 500 - 750 220 - 280 250 - 300

Kopma uzaması A % 27 - 15 18 - 7 8 - 3 6 - 2 4 - 2 30 - 22 27 - 18

Kesit daralması Z % 30 - 15 20 - 2 8 - 3 6 - 2 4 - 2 35 - 20 32 - 17

Brinel sertliği (a) HB 30 - 135 - 185 170 - 220 200 - 250 235 - 285 270 - 335 110 - 150 120 - 165 Elastik modülü Eo kN/mm² Poisson oranı v Aşınma direnci - N/mm² ~ Rm < Rm Kırılma modülü G kN/mm² Kırılma direnci N/mm² Burkulma yorulması N/mm²

Kırılma enerjisi (çentiksiz) (b) J 98 - 196 59 - 118 39 - 78 19 - 49 9 - 29 -

Kırılma enerjisi (çentikli) (c ) J 10 - 19 3.5 - 10 - - - 19 - 25 14 - 18

Yorulma limiti N/mm²

Özgül ağırlık kg/dm³

Isı iletkenliği W / (m.K) Doğrusal genleşme 10-6 m/m K

Fittingsler Kompresör pistonları Büyük diĢliler Kam milleri Piston kolları

(a) HB = 3.36 x Rm + 15 Fren merkezleri Tekerlekler Haddeler Kazıcı uçlar Hadde silindiri

(b) Çalışma sıcaklığı Büyük tekerlekler Pompa gövdeleri Hidrolik kontrol elem. Kavramalar Krank milleri

(c) Ters çekme - Basma gerilmeleri altında Pistonlar DiĢli kutuları Uçak motor parçal. Kalıplar Soğuk kalıplar

(d) Bu cinsler için kademeli ısıl işlem gerekmekte Potalar Traktör parçaları Makina parçaları Kam milleri

(c) Bunların çentik darbe değerleri garanti edilmesi gerekmekte Valfler Makina klavuzları Küçük diĢliler

Darbe dayanımının önemli olduğu yerler

Başlıca Kullanım yerleri

0.9 x Rm ~ 0.61 x Rm ~ 0.43 x Rm 10 - 13 25 - 42 7.1 - 7.3 0.28 - 0.29 > Rm > Rm 0.4 x Eo KÜRESEL GRAFİTLİ DÖKME DEMİRLER

Ferritik

160 - 185

Malzem enin Cinsi (DIN 1690) Sim ge Birim GS-38 GS-45 GS-52 GS-60

Malzeme Numarası (DIN 17007) 10420 1.0445 1.0552 1.0558

Çekme Dayanımı (min) Rm N/mm² 380 450 520 600

% 0.2 Akma Sınırı (min) Rp 0.2 N/mm² 200 230 260 300

Kopma Uzaması (Lo=5 x do) A % 25 22 18 15

Kesit Daralması (Kopmada) Z % 40 31 25 21

Kırılma Enerjisi (Çentikli) (£ 30 mm ) J 35 27 27 27

Kırılma Enerjisi (Çentikli) (> 30 mm ) J 35 27 22 20

ÇELİK DÖKÜMLER

A LA ġI M E LE ME N TL ER Ġ SE R TL ĠK D A Y A N IM A K MA N O K T A SI U Z A MA K ESĠ T D A R A LMA SI D A R B E D ĠR EN C Ġ E LA ST ĠK ĠY ET Y Ü K SE K SI C A K LI Ğ A D A Y A N IM SO Ğ U TMA H IZ I K A R B Ü R O LU ġU MU A ġI N MA D ĠR EN C Ġ D Ö VÜ LE B ĠL ĠR LĠ K ĠġL EN EB ĠL ĠR LĠ K O K SĠ TL EN ME E Ğ ĠL ĠMĠ K O R O Z Y O N D ĠR EN C Ġ Si ~ Mn* ~ ~ ~ ~ ~ ~ Mn** ~ -- -- -- -- -- Cr Ni* ~ ~ ~ -- -- Ni** -- -- Al -- -- -- -- -- -- -- -- -- -- W ~ -- V ~ ~ Co -- -- ~ Mo -- S -- -- -- -- -- -- -- -- P -- -- -- --

--* Perlitik çeliklerde Arttırır Azaltır ~ DeğiĢtirmez

--**Östenitik çeliklerde

ALAŞIM ELEMENTLERİNİN ÇELİK ÖZELLİKLERİNE ETKİSİ

Önemsiz yada bilinmiyor