A. A.

1.

1. Abu Abu Sekam Sekam PadiPadi

Abu hasil pembakaran sekam padi, yang pada hakikatnya hanyalah Abu hasil pembakaran sekam padi, yang pada hakikatnya hanyalah

limbah, ternyata merupakan sumber silika yang cukup tinggi. Pirolisis lebih limbah, ternyata merupakan sumber silika yang cukup tinggi. Pirolisis lebih

lanjut dari hasil pembakaran sekam padi menunjukkan bahwa kandungan SiO lanjut dari hasil pembakaran sekam padi menunjukkan bahwa kandungan SiO22

mencapai 96.51%. Yang juga menarik, 15% berat abu akan diperoleh dari total mencapai 96.51%. Yang juga menarik, 15% berat abu akan diperoleh dari total

berat sekam padi yang dibakar. Dari 5 gram sekam padi, jika dibakar sampai berat sekam padi yang dibakar. Dari 5 gram sekam padi, jika dibakar sampai

700

70000C, akan diperoleh 1 gram C, akan diperoleh 1 gram abu warna putih.abu warna putih.

Abu sekam padi adalah hasil pembakaran sempurna dari sekam padi. Abu sekam padi adalah hasil pembakaran sempurna dari sekam padi.

Setiap pembakaran sekam padi akan dihasilkan sekitar 20% abu sekam. Abu Setiap pembakaran sekam padi akan dihasilkan sekitar 20% abu sekam. Abu

sekam padi mengandung sekitar 94% silika (SiO

sekam padi mengandung sekitar 94% silika (SiO22), 6% lainnya terdiri dari K ), 6% lainnya terdiri dari K 22O,O,

CaO, MgO, MnO, Al

CaO, MgO, MnO, Al22OO33, , FeFe22OO33, ZrO, Mn, ZrO, Mn22OO33, , P P 22OO55. Silika yang terdapat dalam. Silika yang terdapat dalam

abu sekam padi ada dalam bentuk amorf terhidrat. Tapi jika pembakaran abu sekam padi ada dalam bentuk amorf terhidrat. Tapi jika pembakaran

dilakukan terus menerus pada suhu diatas 700°C akan menaikan dilakukan terus menerus pada suhu diatas 700°C akan menaikan

kristalinitasnya dan akhirnya akan terbentuk fasa kristobalit dan tridimit dari kristalinitasnya dan akhirnya akan terbentuk fasa kristobalit dan tridimit dari

silika. Hal ini juga dilaporkan Shinohara dan Kahyoma dalam Foletto (2006: silika. Hal ini juga dilaporkan Shinohara dan Kahyoma dalam Foletto (2006:

337) bahwa pada suhu tersebut tingkat kristalinitas yang dimiliki berada di 337) bahwa pada suhu tersebut tingkat kristalinitas yang dimiliki berada di

bawah 5% (silika dalam fasa amorf). Sedangkan perlakuan pada suhu 1350°C bawah 5% (silika dalam fasa amorf). Sedangkan perlakuan pada suhu 1350°C

mengandung 83% silika kristalin. mengandung 83% silika kristalin.

Gambar 1. Morfologi Abu sekam

Gambar 1. Morfologi Abu sekam Padi (Putro, 2007: 35)Padi (Putro, 2007: 35)

Perbedaan komposisi di dalam abu sekam padi dapat terjadi karena Perbedaan komposisi di dalam abu sekam padi dapat terjadi karena

faktor geografis, tipe tanah, masa panen, preparasi sampel dan metoda faktor geografis, tipe tanah, masa panen, preparasi sampel dan metoda

penganalisaannya (Folletto, 2006: 336). Selain itu menurut de Souza (2002: penganalisaannya (Folletto, 2006: 336). Selain itu menurut de Souza (2002:

446) komposisi organik dan anorganik dalam sekam padi juga bergantung pada 446) komposisi organik dan anorganik dalam sekam padi juga bergantung pada

iklim dan varietas padi yang digunakan. Adapun Komponen organik utama pada iklim dan varietas padi yang digunakan. Adapun Komponen organik utama pada

sekam yang kering adalah 50% selulosa, 26% lignin dan 4% komponen organik sekam yang kering adalah 50% selulosa, 26% lignin dan 4% komponen organik

seperti minyak, protein dan lainnya. seperti minyak, protein dan lainnya.

2. Silika 2. Silika

Silika merupakan suatu unsur bersifat asam dari batuan silikat, granit dan Silika merupakan suatu unsur bersifat asam dari batuan silikat, granit dan

batuan lain yang sejenis terdiri dari 20 sampai 30% silikon. Silika merupakan batuan lain yang sejenis terdiri dari 20 sampai 30% silikon. Silika merupakan

suatu senyawa yang dianalogkan dengan alumina dan kapur. Silika atau silikon suatu senyawa yang dianalogkan dengan alumina dan kapur. Silika atau silikon

dioksida (SiO

dioksida (SiO22) adalah oksida dari silikon yang terdapat di alam dalam dua) adalah oksida dari silikon yang terdapat di alam dalam dua

macam bentuk yaitu amorf dan kristallin. Silika kristallin terbagi dalam tiga macam bentuk yaitu amorf dan kristallin. Silika kristallin terbagi dalam tiga

bentuk yaitu mineral quartz, kristobalite dan tridymite. Silika adalah komponen bentuk yaitu mineral quartz, kristobalite dan tridymite. Silika adalah komponen

terbesar dari batuan. Silika membentuk mineral dalam batuan magma dan terbesar dari batuan. Silika membentuk mineral dalam batuan magma dan

metamorf. Kandungan silika dalam kulit bumi adalah sekitar 75% dari metamorf. Kandungan silika dalam kulit bumi adalah sekitar 75% dari

keseluruhan komponen pembentuk kulit bumi. Silika juga merupakan keseluruhan komponen pembentuk kulit bumi. Silika juga merupakan

komponen penting dari sediment dan komponen penting dari sediment dan tanah.tanah.

Unsur pada golongan IV biasanya membentuk empat ikatan. Karbon Unsur pada golongan IV biasanya membentuk empat ikatan. Karbon

da

dapapat met membmbenentutuk ikk ikatatan gan gananda dda dua p ua p dadan d n d mamaka Cka COO22adalah molekuladalah molekul

yang

yang deskrit deskrit dan dan berbentuk gas. berbentuk gas. Silikon Silikon tidak tidak dapat dapat membentuk membentuk ikatan ikatan gandaganda

dua mel

dua melainainkan dekan dengangan ikatn ikatan p an p dan d dan d dendengan tiagan tiap atom silp atom silikoikonn

menggunakan 4 elektron orbital d untuk berikatan secara tetrahedral. Oleh menggunakan 4 elektron orbital d untuk berikatan secara tetrahedral. Oleh

sebab itu SiO

sebab itu SiO22 membentuk struktur tiga dimensi yang tidak terbatas denganmembentuk struktur tiga dimensi yang tidak terbatas dengan

pengertian bahwa monomer tetrahedral dari silika (SiO

pengertian bahwa monomer tetrahedral dari silika (SiO44) dapat berikatan) dapat berikatan

bersama dengan monomer lainnya dengan berbagi atom O. Oleh karena itu SiO bersama dengan monomer lainnya dengan berbagi atom O. Oleh karena itu SiO22

dapat mewakili keberadaan SiO dapat mewakili keberadaan SiO44

Gambar 2. Struktur monomer dan trimer silika ( PQ Coorporation, 2005 Gambar 2. Struktur monomer dan trimer silika ( PQ Coorporation, 2005

:2) :2)

Struktur quartz dan bentuk lain dari silika biasa digambarkan sebagai Struktur quartz dan bentuk lain dari silika biasa digambarkan sebagai

SiO

SiO44tetrahedral dengan masing-masing atom oksigen bertindak sebagai suduttetrahedral dengan masing-masing atom oksigen bertindak sebagai sudut

dari tetrahedral tersebut. Kristobalite dan tridymite hampir sama dengan SiO dari tetrahedral tersebut. Kristobalite dan tridymite hampir sama dengan SiO44

tetrahedral yang digabungkan dengan pemakaian bersama atom tetrahedral yang digabungkan dengan pemakaian bersama atom

oksigen,perbedaannya terletak pada susunan ruang tetrahedralnya (Missler and oksigen,perbedaannya terletak pada susunan ruang tetrahedralnya (Missler and

Tarr, 1991:621). Tarr, 1991:621).

2. Silika 2. Silika

Silika merupakan suatu unsur bersifat asam dari batuan silikat, granit dan Silika merupakan suatu unsur bersifat asam dari batuan silikat, granit dan

batuan lain yang sejenis terdiri dari 20 sampai 30% silikon. Silika merupakan batuan lain yang sejenis terdiri dari 20 sampai 30% silikon. Silika merupakan

suatu senyawa yang dianalogkan dengan alumina dan kapur. Silika atau silikon suatu senyawa yang dianalogkan dengan alumina dan kapur. Silika atau silikon

dioksida (SiO

dioksida (SiO22) adalah oksida dari silikon yang terdapat di alam dalam dua) adalah oksida dari silikon yang terdapat di alam dalam dua

macam bentuk yaitu amorf dan kristallin. Silika kristallin terbagi dalam tiga macam bentuk yaitu amorf dan kristallin. Silika kristallin terbagi dalam tiga

bentuk yaitu mineral quartz, kristobalite dan tridymite. Silika adalah komponen bentuk yaitu mineral quartz, kristobalite dan tridymite. Silika adalah komponen

terbesar dari batuan. Silika membentuk mineral dalam batuan magma dan terbesar dari batuan. Silika membentuk mineral dalam batuan magma dan

metamorf. Kandungan silika dalam kulit bumi adalah sekitar 75% dari metamorf. Kandungan silika dalam kulit bumi adalah sekitar 75% dari

keseluruhan komponen pembentuk kulit bumi. Silika juga merupakan keseluruhan komponen pembentuk kulit bumi. Silika juga merupakan

komponen penting dari sediment dan komponen penting dari sediment dan tanah.tanah.

Unsur pada golongan IV biasanya membentuk empat ikatan. Karbon Unsur pada golongan IV biasanya membentuk empat ikatan. Karbon

da

dapapat met membmbenentutuk ikk ikatatan gan gananda dda dua p ua p dadan d n d mamaka Cka COO22adalah molekuladalah molekul

yang

yang deskrit deskrit dan dan berbentuk gas. berbentuk gas. Silikon Silikon tidak tidak dapat dapat membentuk membentuk ikatan ikatan gandaganda

dua mel

dua melainainkan dekan dengangan ikatn ikatan p an p dan d dan d dendengan tiagan tiap atom silp atom silikoikonn

menggunakan 4 elektron orbital d untuk berikatan secara tetrahedral. Oleh menggunakan 4 elektron orbital d untuk berikatan secara tetrahedral. Oleh

sebab itu SiO

sebab itu SiO22 membentuk struktur tiga dimensi yang tidak terbatas denganmembentuk struktur tiga dimensi yang tidak terbatas dengan

pengertian bahwa monomer tetrahedral dari silika (SiO

pengertian bahwa monomer tetrahedral dari silika (SiO44) dapat berikatan) dapat berikatan

bersama dengan monomer lainnya dengan berbagi atom O. Oleh karena itu SiO bersama dengan monomer lainnya dengan berbagi atom O. Oleh karena itu SiO22

dapat mewakili keberadaan SiO dapat mewakili keberadaan SiO44

Gambar 2. Struktur monomer dan trimer silika ( PQ Coorporation, 2005 Gambar 2. Struktur monomer dan trimer silika ( PQ Coorporation, 2005

:2) :2)

Struktur quartz dan bentuk lain dari silika biasa digambarkan sebagai Struktur quartz dan bentuk lain dari silika biasa digambarkan sebagai

SiO

SiO44tetrahedral dengan masing-masing atom oksigen bertindak sebagai suduttetrahedral dengan masing-masing atom oksigen bertindak sebagai sudut

dari tetrahedral tersebut. Kristobalite dan tridymite hampir sama dengan SiO dari tetrahedral tersebut. Kristobalite dan tridymite hampir sama dengan SiO44

tetrahedral yang digabungkan dengan pemakaian bersama atom tetrahedral yang digabungkan dengan pemakaian bersama atom

oksigen,perbedaannya terletak pada susunan ruang tetrahedralnya (Missler and oksigen,perbedaannya terletak pada susunan ruang tetrahedralnya (Missler and

Tarr, 1991:621). Tarr, 1991:621).

Mineral silika mempunyai berbagai sifat kimia diantaranya adalah Mineral silika mempunyai berbagai sifat kimia diantaranya adalah sebagai berikut:

sebagai berikut: a. Reaksi Asam a. Reaksi Asam

Silika relatif tidak reaktif terhadap asam kecuali terhadap asam Silika relatif tidak reaktif terhadap asam kecuali terhadap asam

hidrofluorida dan asam phospat. hidrofluorida dan asam phospat.

SiO

SiO2(s)2(s)+4HF +4HF (aq)(aq) SiF SiF 4(aq)4(aq)+ 2H+ 2H22OO(l)(l) (Vogel, 1985:376)(Vogel, 1985:376)

Dalam asam berlebih reaksinya adalah: Dalam asam berlebih reaksinya adalah:

SiO

SiO22+ + 6HF 6HF HH22[SiF [SiF 66]](aq)(aq)+ 2H+ 2H22OO(l)(l)(Vogel, 1985:376)(Vogel, 1985:376)

b. Reaksi basa b. Reaksi basa

Silika dapat bereaksi dengan basa, terutama dengan basa kuat, seperti dengan Silika dapat bereaksi dengan basa, terutama dengan basa kuat, seperti dengan

hidroksida alkali. hidroksida alkali.

SiO

SiO2(s)2(s) + 2NaOH+ 2NaOH(aq)(aq) SiOSiO332-2-(aq)(aq)+ 2Na+ 2Na++ + + HH22OO

(Vogel,1985:374) (Vogel,1985:374)

Silika merupakan bahan kimia yang pemanfaatan dan aplikasinya Silika merupakan bahan kimia yang pemanfaatan dan aplikasinya

sangat luas mulai dibidang elektronik, mekanik, medis, seni hingga sangat luas mulai dibidang elektronik, mekanik, medis, seni hingga

bidang-bidang lainnya. Salah satu pemanfaatan serbuk silika yang cukup luas adalah bidang lainnya. Salah satu pemanfaatan serbuk silika yang cukup luas adalah

sebagai penyerap kadar air di udara sehingga memperpanjang masa simpan sebagai penyerap kadar air di udara sehingga memperpanjang masa simpan

bahan dan sebagai bahan campuran untuk membu

bahan dan sebagai bahan campuran untuk membuat keramik seni. at keramik seni. Silika amorf Silika amorf

terbentuk ketika si

terbentuk ketika silikon teroksidasi secara termal. Sillikon teroksidasi secara termal. Silika amorf ika amorf terdapat dalamterdapat dalam

beberapa bentuk yang tersusun dari partikel-partikel kecil yang kemungkinan beberapa bentuk yang tersusun dari partikel-partikel kecil yang kemungkinan

ikut tergabung. Biasanya silika amorf mempunyai kerapatan 2,21 g/cm3 ikut tergabung. Biasanya silika amorf mempunyai kerapatan 2,21 g/cm3

(Harsono, 2002: 99). (Harsono, 2002: 99).

3. Silikat 3. Silikat

Sekitar 95%

Sekitar 95% batuan kerak bumi menbatuan kerak bumi mengandung bermacam-macamgandung bermacam-macam

mineral silikat. Bentuk sederhana ion silikat seperti (SiO

mineral silikat. Bentuk sederhana ion silikat seperti (SiO44))4-4-;; zirconium silicate zirconium silicate ,,

ZrSiO

ZrSiO44,, gemstone zircon gemstone zircon , merupakan beberapa mineral yang mengandung ion, merupakan beberapa mineral yang mengandung ion

ini (Geoff, 1999: 279). ini (Geoff, 1999: 279).

Silikat merupakan suatu

Silikat merupakan suatu senyawa yang mengandung satusenyawa yang mengandung satu anionanion

dengan satu atau lebih atom

dengan satu atau lebih atom silikonsilikon pusat yang dikelilingi olehpusat yang dikelilingi oleh liganligan

elektronegatif. Jenis silikat yang sering ditemukan umumnya terdiri dari silikon elektronegatif. Jenis silikat yang sering ditemukan umumnya terdiri dari silikon

dengan

dengan oksigenoksigen sebagai ligannya. Anion silikat dengan muatan listrik negatif sebagai ligannya. Anion silikat dengan muatan listrik negatif

harus mendapatkan pasangan

harus mendapatkan pasangan kationkation lain untuk membentuk senyawalain untuk membentuk senyawa

bermuatan netral. Silika atau

bermuatan netral. Silika atau silikon dioksidasilikon dioksida,, sering dianggap sebagai silikat,sering dianggap sebagai silikat,

walaupun senyawa ini tidak bermuatan negatif dan tidak memerlukan ion walaupun senyawa ini tidak bermuatan negatif dan tidak memerlukan ion

pasangan. Silika ditemukan di alam dalam bentuk mineral pasangan. Silika ditemukan di alam dalam bentuk mineral kuarsakuarsa..

Silikat adalah komponen penyusun kebanyakan mineral di kulit bumi. Silikat adalah komponen penyusun kebanyakan mineral di kulit bumi.

Lebih dari 92% volume lapisan kulit bumi tersusun atas kuarsa dan beberapa Lebih dari 92% volume lapisan kulit bumi tersusun atas kuarsa dan beberapa

mineral pembentuk silikat. Kebanyakan dari mineral silikat sukar larut karena mineral pembentuk silikat. Kebanyakan dari mineral silikat sukar larut karena

memiliki struktur ionik dan memiliki energi ikatan Si-O (452 kj/mol) lebih memiliki struktur ionik dan memiliki energi ikatan Si-O (452 kj/mol) lebih

tinggi dibandingkan ikatan Si-Si (222 kj/mol) (Elvers, 1989: 662-663). tinggi dibandingkan ikatan Si-Si (222 kj/mol) (Elvers, 1989: 662-663).

Kegunaan larutan alkali

Kegunaan larutan alkali silikat silikat dapat dibagi menjadi dua katedapat dibagi menjadi dua kategori:gori:

1)

1) Sebagai Sebagai bahan bahan dasardasar

Aplikasi ini menggunakan anion silikat sebagai blok pembangun untuk Aplikasi ini menggunakan anion silikat sebagai blok pembangun untuk

membuat material silikat yang mengandung silica. Produk yang dihasilkan membuat material silikat yang mengandung silica. Produk yang dihasilkan

termasuk gel silika, zeolit, aluminosilikat, magnesium silikat, tanah liat sintesis, termasuk gel silika, zeolit, aluminosilikat, magnesium silikat, tanah liat sintesis,

keramik, dan katalis. keramik, dan katalis.

Dalam larutan asam, ion silikat reaktif terhadap ion hydrogen Dalam larutan asam, ion silikat reaktif terhadap ion hydrogen

membentuk asam silikat, yang bila dipanaskan akan membentuk gel silica. Sifat membentuk asam silikat, yang bila dipanaskan akan membentuk gel silica. Sifat

sodium silikat, atom silikatnya dapat digantikan oleh kation lainya, seperti Al, B. sodium silikat, atom silikatnya dapat digantikan oleh kation lainya, seperti Al, B.

Bila digantikan oleh Al dalam struktur tiga dimensi silikat maka akan Bila digantikan oleh Al dalam struktur tiga dimensi silikat maka akan

membentuk natrium aluminosilikat yang dinamakan juga dengan zeolit (Kirk membentuk natrium aluminosilikat yang dinamakan juga dengan zeolit (Kirk

and Othmer; 1969). and Othmer; 1969).

2)

2) Sebagai Sebagai bahan bahan tambahantambahan

Penggunaan bermacam-macam sifat silikat antara lain Penggunaan bermacam-macam sifat silikat antara lain

sebagai; sumber kebasaan dan buffer, system polimer anorganik dengan bahan sebagai; sumber kebasaan dan buffer, system polimer anorganik dengan bahan

perekat, bahan pengikat, dan kemampuan pembentuk film. Sejumlah besar perekat, bahan pengikat, dan kemampuan pembentuk film. Sejumlah besar

silikat digunakan dalam industri pengecoran logam. Silikat dipersiapkan oleh silikat digunakan dalam industri pengecoran logam. Silikat dipersiapkan oleh

reaksi dengan CO

digunakan secara luas sebagai bahan perekat, konsumen terbesar adalah

industri kayu dan kertas.

4. Kalsium Silikat

Wollastonite (CaSiO3) adalah senyawa silikat yang dihasilkan dari

reaksi antara kalsium karbonat dan silika. Reaksinya sebagai berikut:

CaCO3 (s) + SiO2 (s) CaSiO3 (l) + CO2 (g) (Elver,

1989: 704)

Adapun sifat fisika dan sifat kimia dari calsium silikat: a. Sifat Fisika

Warna : Putih Titik Leleh : 1540°C Bau : Tidak berbau b. Sifat Kimia

ak larut dalam air tetapi larut dalam HCl

pH : 9,0

Mr : 116,2

Rumus Molekul : CaSiO3

Kegunaan kalsium silikat adalah:

a. Sebagai salah satu bahan baku dalam industri semen.

b. Kalsium silikat banyak digunakan untuk menghindari penggumpalan baking

powder dan mempunyai kemampuan untuk mengikat air. Selain mengikat air,

kalsium silikat juga dapat mengikat minyak dan senyawa-senyawa non polar

lainnya.

c. Untuk sintesis gel silika karena merupakan senyawa silikat. Reaksinya sebagai

berikut :

CaSiO3(aq)+ HCl(aq) H2SiO3(aq) + CaCl2(aq)

H2SiO3(aq) ∆ SiO2.H2O(s)

5. Kalsium Karbonat

Kalsium adalah unsur terbanyak kelima dibumi, sangat banyak terdapat

sebagai kalsium karbonat dalam deposit masif kapur (chalk), gamping atau batu

kapur (limestone), dan marmer yang tersebar secara meluas dimana-mana.

organisme di dalam batuan karbonat. Batu kapur terbentuk dalam laut yang

sama, tetapi sebagai endapan sederhana karena kelarutan kalsium karbonat

menjadi berlebihan dalam air tersebut sehingga terjadi reaksi pengendapan:

Ca2+

(aq)+ CO32-(aq) CaCO3 (s) (Geoff-Canham, 1999:

216)

Adapun sifat kimia dan fisika kalsium karbonat:

Sifat kimia

a. Bereaksi dengan asam kuat, melepaskan karbon dioksida

CaCO3(s)+ 2HCl(aq)→CaCl2(aq)+ CO2(g)+ H2O(l) (Lee, J.D, 1991 : 424)

b. Kalsium karbonat bereaksi dengan air yang dicampur carbon dioksida

untuk membentuk larutan kalsium bikarbonat

c. CaCO3+ CO2+ H2O→Ca(HCO3)2 (Lee, J.D, 1991 : 424)

Sifat Fisika:

a. Warna : Putih

b. Titik leleh : 825°C

Kegunaan kalsium karbonat adalah

a. Sebagai bahan dasar sintesis kalsium silikat. Reaksinya adalah:

CaCO3 (s) + SiO2 (s) CaSiO3 (l)+ CO2 (g)(Elver, 1989: 704)

b. Sebagai antacid, yaitu untuk mencegah keasaman

1. Katalis

Katalis adalah zat yang ditambahkan ke dalam suatu reaksi dengan

maksud memperbesar kecepatan reaksi. Katalis terkadang ikut terlibat dalam

reaksi tetapi tidak mengalami perubahan kimiawi yang permanen, dengan kata

lain pada akhir reaksi katalis akan dijumpai kembali dalam bentuk dan jumlah

yang sama seperti sebelum reaksi. Fungsi katalis adalah memperbesar kecepatan

reaksinya (mempercepat reaksi) dengan jalan memperkecil energi pengaktifan

suatu reaksi dan dibentuknya tahap-tahap reaksi yang baru. Dengan

berlangsung lebih cepat. Dengan kata lain penambahan katalis memberikan

jalan baru bagi reaksi yang memiliki energi aktivasi yang lebih rendah, sehingga

lebih banyak molekul yang bertumbukan pada suhu normal dan laju reaksi

semakin cepat.

Gambar 3. Grafik energi aktivasi suatu reaksi. (Munyati, 2007)

Berdasarkan grafik tersebut dapat terlihat bahwa penggunaan katalis

memberikan alternatif mekanisme lain yang energi aktivasinya lebih rendah

sehingga reaksi dapat berjalan dengan lebih cepat. Pembentukan kompleks

teraktivasi akan lebih tercapai dengan penambahan katalis yang menyebabkan

reaksi dapat lebih cepat berjalan.

Berdasarkan fasanya, katalis bisa digolongkan menjadi 2 yaitu katalis

heterogen (fasa katalis tidak sama dengan campuran reaksi) dan homogen (fasa

katalis sama dengan campuran reaksi). Namun, katalis heterogen lebih disukai

karena proses pemisahan katalis dan hasil-hasil reaksi lebih mudah untuk

dilakukan. Suatu katalis padat terdiri dari 3 komponen utama, yaitu (1) fasa

aktif, (2) penyangga, dan (3) promotor. Fasa aktif berfungsi untuk mempercepat

dan mengarahkan reaksi, penyangga berfungsi untuk memberikan luas

permukaan yang lebih besar bagi fasa aktif, dan promotor berfungsi untuk

meningkatkan kinerja katalis. Fasa aktif dari katalis bisa menjadi tidak aktif

(terdeaktivasi) karena beberapa sebab seperti kehadiran CO, CO2, dan

senyawa-senyawa sulfur serta temperatur operasi yang terlalu tinggi (Hidayat, W., 2007)

Katalis dibedakan menjadi dua yaitu katalis dengan pengemban dan

tanpa pengemban. Pengemban katalis merupakan komponen terbesar dari

katalis yang menyangga situs aktif katalis. Pengemban katalis dalam penelitian

ini dilakukan dengan mendispersikan katalis melalui mertoda impregnasi basah

yang mengakibatkan luas permukaan situs aktif katalis semakin luas. Situs aktif

merupakan titik pada permukaan katalis yang membentuk ikatan kimia kuat

dengan atom atau molekul teradsorpsi. Peningkatan jumlah situs aktif

reaksi akan berjalan dengan cepat. Selain itu biaya preparasi katalis menjadi

lebih murah karena hanya sedikit logam aktif yang didispersikan ke suatu

permukaan.

Pemilihan pengemban harus memperhatikan beberapa hal yaitu :

a. Memilih luas permukaan yang besar.

b. Memiliki porositas yang baik.

c. Memiliki adsoptivitas yang baik.

d. Tahan panas.

e. Stabil secara kimia.

f. Reaktif.

Untuk menilai baik tidaknya suatu katalis, ada beberapa parameter

yang harus diperhatikan :

a. Aktivitas, yaitu kemampuan katalis untuk mengkonversi reaktan menjadi produk

yang diinginkan.

b. Selektivitas, yaitu kemampuan katalis mempercepat satu reaksi di antara

beberapa reaksi yang terjadi sehingga produk yang diinginkan dapat diperoleh

dengan produk sampingan seminimal mungkin.

c. Kestabilan, yaitu lamanya katalis memiliki aktivitas dan selektivitas seperti pada

keadaan semula.

d. Yield, yaitu jumlah produk tertentu yang terbentuk untuk setiap satuan reaktan

yang terkonsumsi.

e. Kemudahan diregenerasi, yaitu proses mengembalikan aktivitas dan selektivitas

katalis seperti semula (Handoko, P. Setyawan D., 2003).

Dewasa ini katalis heterogen merupakan material yang sangat

dibutuhkan oleh industri karena di samping fungsi utamanya untuk

meningkatkan laju reaksi, katalis jenis ini memiliki berbagai keunggulan

dibanding dengan katalis homogen, antara lain efisiensinya yang tinggi,

kemudahan untuk digunakan dalam berbagai media, kemudahan pemisahan

2008). Katalis heterogen terdiri dari penyangga dan gugus aktif (dopan), yang

keduanya merupakan penentu peruntukan dan unjuk kerja suatu katalis. Karena

peranan kedua komponen tersebut, pengembangan katalis heterogen dewasa ini

diarahkan pada penggunaan berbagai jenis penyangga seperti, alumina,

magnesia dan silica, serta penggunaan berbagai jenis dopan, terutama logam

aktif seperti Ti, Zn, Ni, Cu, Fe dan Co, dan campuran logam.

Aspek penting dalam teknologi katalis heterogen adalah metode

preparasi katalis, yang pada hakekatnya bertujuan untuk mendapatkan katalis

yang mengandung dopan dengan jumlah yang cukup dan terdistribusi secara

merata pada permukaan penyangga. Jumlah dopan perlu dikontrol untuk

mendapatkan jumlah situs aktif yang optimal dan distribusi dopan yang merata

diperlukan agar katalis mempunyai unjuk kerja yang konsisten. Untuk tujuan

tersebut berbagai teknik telah dikembangkan, meliputi metode impregnasi,

pertukaran ion dan metode sol-gel (Pandiangan, D. Kamisah, 2008).

2. Reaksi Sintesis Katalis Ni/SiO2

Penelitian tentang sintesis katalis Ni/SiO2 yang telah dilakukan

sebelumnya oleh Ridla Bakri, dkk (2007) telah mensintesis katalis Ni/SiO2yang

menggunakan kaolin sebagai sumber SiO2. Untuk mendapatkan SiO2 sampel

kaolin dipanaskan pada suhu 800°C selama 6 jam untuk diubah menjadi kaolin

meta stabil, karena pada suhu tersebut ikatan Si-O-Al menjadi lemah. Setelah

ikatan Si-O-Al lemah, dengan penambahan asam kuat diharapkan Si dapat

terpisah dari Al. Untuk itu kaolin metastabil direfluks dengan aqua regia

(campuran HNO3 dan HCl pekat). Hasil refluks diperoleh endapan SiO2 dan

larutan berwarna kuning kehijauan yang mengandung senyawa dari logam –

logam pengotor seperti Al, Fe, Mn, Mg, P, Ca, dan K yang terdapat dalam kaolin.

Silika yang dihasilkan dari kaolin dapat diubah menjadi silikat dengan

mereaksikannya dengan Na2CO3 yang difurnance pada suhu 1400-1500°C

yang menghasilkan Na2SiO3 (waterglass ) yang mudah larut dalam

air.

Na2SiO3yang dihasilkan dilarutkan kedalam air kemudian ditambahkan sedikit

demi sedikit HNO3 untuk mendapatkan silika hidrosol, H2SiO3. Setelah

didiamkan selama 2 malam silika hidrosol akan mengalami proses membentuk

gel yang kenyal (silika hidrogel), yang kemudian dikeringkan pada suhu 110°C

agar terbentuk silika gel.

Na2SiO3(aq)+ HNO3(aq) H2SiO3(l)+ NaNO3(aq)

H2SiO3(s) ∆ SiO2.H2O(s) (R. Bakri, 2007: 36-40)

Selanjutnya katalis Ni/SiO2 dibuat dengan 2 cara yaitu :

1) Katalis a (Ka) dibuat dengan cara merendam silika gel dalam larutan Ni(NO3)2

dengan harapan logam Ni akan terdistribusi merata di permukaan silika gel.

SiO2.H2O(s)+ Ni(NO3)2(aq) ∆ SiO2NiO(s) + 2HNO3(g)

2) Katalis b (Kb) dibuat dengan menambahkan larutan larutan Ni(NO3)2ke dalam

waterglass (Na2SiO3) dan diperoleh logam Ni ikut serta dalam proses

polimerisasi asam silikat, sehingga Ni akan terdistribusi tidak hanya

dipermukaan tetapi juga didalam strukturnya.

Na2SiO3(aq) + Ni(NO3)2 ∆ 2Na++ 3NO3-+ SiO2NiO(s)

Sedangkan pada penelitian ini, diperoleh katalis Ni/SiO2dengan reaksi sebagai

berikut,

CaCO3 (s) + SiO2 (s) CaSiO3 (l) + CO2 (g) (Elver,

1989: 704)

CaSiO3 (l)+ 2HCl(aq) H2SiO3(l)+ CaCl2

H2SiO3(l)+ NiCl2(aq) ∆ NiOSiO2 (s) + 2HCl(aq)

3. Kajian Termodinamika

Termodinamika dapat digunakan untuk menentukan kespontanan

reaksi kimia. Proses pembentukan suatu senyawa dapat diketahui melalui aspek

termodinamika. Aspek termodinamika tersebut adalah entalphi (∆Hf °), entropi

(∆S°), dan energi bebas Gibbs (∆Gf °). Entalpi adalah kandungan kalor sistem

positif untuk reaksi endoterm. Entalpi reaksi standar, ∆H0, adalah perubahan

entalpi dari 1 mol reaktan dan produk pada keadaan standar (105 Pa dan

298.15 K). Entalpi pembentukan standar, ∆Hf 0, suatu senyawa adalah entalpi

reaksi standar untuk pembentukan senyawa dari unsur-unsurnya. Karena

entalpi adalah fungsi keadaan, entalpi reaksi standar dihitung dengan

mendefinisikan entalpi pembentukan zat sederhana (unsur) bernilai nol.

Dengan demikian: (T. Saito, 2009)

Entropi adalah fungsi keadaan, dan merupakan kriteria yang

menentukan apakah suatu keadaan dapat dicapai dengan spontan dari keadaan

lain. Hukum ke-2 termodinamika menyatakan bahwa entropi, S, sistem yang

terisolasi dalam proses spontan meningkat. Dinyatakan secara matematis yaitu,

∆S > 0. Proses yang secara termodinamika ireversibel akan menghasilkan

entropi.

Spontanitas reaksi bergantung pada temperatur (T), entropi (S°), energi

bebas Gibbs (∆G) dan entalphi (∆H). seperti yang terlihat pada persamaan

berikut ini,

∆G =∆H – T∆S

Secara termodinamika tanda ∆G mempunyai arti penting. Harga energi

bebas Gibbs ( ∆G) suatu reaksi adalah negatif pada temperatur 298 K dan

tekanan 1 atm maka senyawa tersebut dikatakan stabil, berarti merupakan

reaksi spontan sehingga dapat berlangsung reaksi. Harga ∆G reaksi adalah

positif berarti reaksi tidak spontan, sedangkan harga ∆G adalah nol berarti

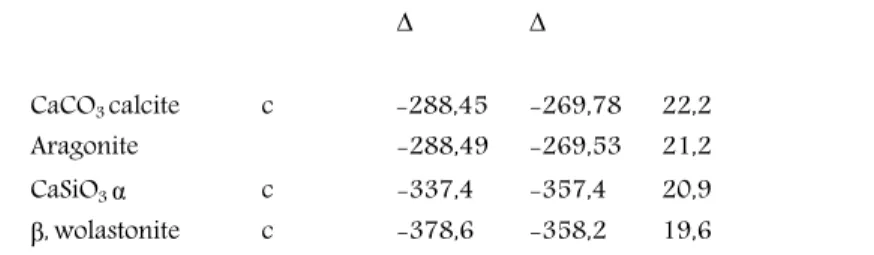

reaksi dalam keadaan setimbang. Beberapa sifat termodinamika dari unsur dan

senyawa anorganik dilihatkan sesuai tabel di bawah ini.

Tabel 1. Sifat termodinamik beberapa unsur dan senyawa anorganik

∆ ∆ CaCO3calcite Aragonite c -288,45 -288,49 -269,78 -269,53 22,2 21,2 CaSiO3α β, wolastonite c c -337,4 -378,6 -357,4 -358,2 20,9 19,6

NiCl2.6H2O c -502,67 409,54 82,3 SiO2quartz Kristobalite Tridimite c c c -271,72 -271,37 -271,27 -204,75 -204,56 -204,42 10,00 10,20 10,4 10,62 10,56 10,66 H2SiO3 undissoc.std.state m = 1 Aq -282,7 -258,0 26 (Dean. J. A, 1973 : 12-46) 1. Difraktometer Sinar-X

Difraktometer Sinar-X adalah suatu alat yang dapat digunakan untuk

melihat difraktogram (pola difraksi sinar-X) suatu padatan kristal yang bila

diberi sinar-X. Suatu kristal memiliki bidang yang dibentuk oleh atom-atom

yang tertata secara teratur akan memilik jarak bidang tertentu (d) dan sudut

difraksi tertentu (2θ). Hubungan antar panjang gelombang sinar-X (λ ) pada

bidang kristal dengan jarak antar bidang (d) dan sudut difraksi(θ), tingkat

difraksi (n), dapat dijelaskan oleh Gambar 4 dan persamaan Bragg berikut:

n.λ = 2d. sinθ

Gambar 4. Diagram difraksi Bragg (Anthony. R.W, 1995)

Difraktometer sinar-X merupakan suatu teknik uji tak merusak yang

berguna untuk analisis kualitatif maupun kuantitatif dari berbagai bentuk

kristalin yang dikenal sebagai “phase” dalam bentuk cuplikan serbuk maupun

padatan. Keuntungan utama penggunaan sinar-X dalam karakterisasi material

adalah kemampuan penetrasinya, sebab sinar-X memiliki energi sangat tinggi

akibat panjang gelombangnya yang pendek.

Sinar-X adalah gelombang elektromagnetik dengan panjang gelombang

0,5-2,0 mikron. Sinar ini dihasilkan dari penembakan logam dengan elektron

berenergi tinggi. Elektron itu mengalami perlambatan saat masuk ke dalam

logam dan menyebabkan elektron pada kulit atom logam tersebut terpental

membentuk kekosongan. Elektron dengan energi yang lebih tinggi masuk ke

tempat kosong dengan memancarkan kelebihan energinya sebagai foton

Metode difraksi sinar X digunakan untuk mengetahui struktur dari lapisan tipis

yang terbentuk. Sampel diletakkan pada sampel holder difraktometer sinar X.

Proses difraksi sinar X dimulai dengan menyalakan difraktometer sehingga

diperoleh hasil difraksi berupa difraktogram yang menyatakan hubungan antara

sudut difraksi 2θdengan intensitas sinar X yang dipantulkan.

Untuk difraktometer sinar X, sinar X terpancar dari tabung sinar X.

Sinar X didifraksikan dari sampel yang konvergen yang diterima slit dalam

posisi simetris dengan respon ke fokus sinar X. Sinar X ini ditangkap oleh

detektor sintilator dan diubah menjadi sinyal listrik. Sinyal tersebut, setelah

dieliminasi komponen noisenya, dihitung sebagai analisa pulsa tinggi. Teknik

difraksi sinar x juga digunakan untuk menentukan ukuran kristal, regangan

kisi, komposisi kimia dan keadaan lain yang memiliki orde yang sama.

2. Fourier Transform Infrared Spectroscopy (FTIR)

Pada dasarnya Spektrofotometer Fourier Transform Infra Red (disingkat

FTIR) adalah sama dengan Spektrofotometer Infra Red dispersi, yang

membedakannya adalah pengembangan pada sistim optiknya sebelum berkas

sinar infra merah melewati sampel. Fourier Transform Infrared Spectroscopy

(FTIR) adalah sebuah teknik analisis yang digunakan untuk mengidentifikasi

material organik dan beberapa material anorganik. Teknik pengukuran FTIR

adalah berdasarkan penyerapan pada panjang gelombang pada daerah infra

merah tertentu oleh suatu material. Pita serapan infra merah pada FTIR secara

khusus mengidentifikasi komponen molekul dan struktur molekul (S,

Giwangkara EG, 2007).

Selanjutnya pada sistim optik peralatan instrumen FTIR dipakai dasar

daerah waktu yang non dispersif. Sebagai contoh aplikasi pemakaian gelombang

radiasi elektromagnetik yang berdasarkan daerah waktu adalah interferometer

yang dikemukakan oleh Albert Abraham Michelson (Jerman, 1831). Perbedaan

Interferometer Michelson pada Spektrofotometer FTIR (Fourier Transform )

tampak pada gambar berikut :

Gambar 5. Perbedaan sistim optik Spektrofotometer IR dispersif (Hadamard Transform ) dan Interferometer Michelson pada Spektrofotometer FTIR (Fourier Transform ) (S, Giwangkara EG, 2007).

Menurut Hamdan (1992:37-38), spektroskopi inframerah dapat

digunakan untuk mengidentifikasi ikatan dalam struktur tiga dimensi silika

karena ikatan O-Si-O dapat mengalami vibrasi jika menyerap radiasi

inframerah: Vibrasi Ulur Asimetrik gugus O-Si-O, jika menyerap radiasi

inframerah pada 1250-900 cm-1. Vibrasi Ulur Simetrik gugus O-Si-O jika

menyerap radiasi inframerah pada 680-850 cm-1. Vibrasi Tekuk gugus Si-O jika

menyerap radiasi inframerah pada 420-500 cm-1.

Radiasi infra merah yang diserap oleh suatu molekul menyebabkan

kenaikan amplitude vibrasi atom-atom yang terikat satu sama lain. Suatu tipe

ikatan tertentu akan menyerap radiasi dengan panjang gelombang tertentu

tergantung pada mode vibrasi molekul tersebut. Tipe ikatan yang berlainan akan

menyerap radiasi infra merah yang berlainan pula (Fessenden, 1999:315).

Cara Kerja Alat Spektrofotometer Fourier Transform Infra Red :

Sistim optik Spektrofotometer Fourier Transform Infra Red seperti pada gambar

di bawah ini dilengkapi dengan cermin yang bergerak tegak lurus dan cermin

yang diam. Dengan demikian radiasi infra merah akan menimbulkan perbedaan

jarak yang ditempuh menuju cermin yang bergerak ( M ) dan jarak cermin yang

diam ( F ). Perbedaan jarak tempuh radiasi tersebut adalah 2 yang selanjutnya

disebut sebagai retardasi ( δ ). Hubungan antara intensitas radiasi IR yang

diterima detektor terhadap retardasi disebut sebagai interferogram. Sedangkan

sistim optik dari Spektrofotometer Infra Red yang didasarkan atas bekerjanya

interferometer disebut sebagai sistim optik Fourier Transform Infra Red (S,

Gambar 6. Cara Kerja Alat Spektrofotometer Fourier Transform Infra Red (S, Giwangkara EG, 2007).

Pada sistim optik Fourier Transform Infra Red digunakan radiasi LASER

(Light Amplification by Stimulated Emmission of Radiation) yang berfungsi

sebagai radiasi yang diinterferensikan dengan radiasi infra merah agar sinyal

radiasi infra merah yang diterima oleh detektor secara utuh dan lebih baik.

Detektor yang digunakan dalam Spektrofotometer Fourier Transform Infra Red

adalah Tetra Glycerine Sulphate (disingkat TGS) atau Mercury Cadmium

Telluride (disingkat MCT). Detektor MCT lebih banyak digunakan karena

memiliki beberapa kelebihan dibandingkan detektor TGS, yaitu memberikan

respon yang lebih baik pada frekwensi modulasi tinggi, lebih sensitif, lebih cepat,

tidak dipengaruhi oleh temperatur, sangat selektif terhadap energi vibrasi yang

diterima dari radiasi infra merah (S, Giwangkara EG, 2007).

Keunggulan Spektrofotometer FTIR

Secara keseluruhan, analisis menggunakan Spektrofotometer FTIR memiliki dua

kelebihan utama dibandingkan metoda konvensional lainnya, yaitu :

1. Dapat digunakan pada semua frekwensi dari sumber cahaya secara

simultan sehingga analisis dapat dilakukan lebih cepat daripada

menggunakan cara sekuensial atau scanning.

2. Sensitifitas dari metoda Spektrofotometri FTIR lebih besar daripada cara

dispersi, sebab radiasi yang masuk ke sistim detektor lebih banyak

karena tanpa harus melalui celah (slitless ) (S, Giwangkara EG, 2007).

R. Bakri, dkk (2008) telah mensintesis katalis Ni/SO2 dari silika yang

bersumber dari kaolin. Hasil analisis spektrum FTIR untuk katalis tersebut

disajikan dalam gambar berikut.

Spektrum FTIR di atas menunjukkan bahwa produk katalis

mengandung gugus hidroksil (-OH pada 3.200-3.600 cm-1) yang berasal dari

silanol dan dari air yang terabsorpsi, dan silikat (Si-O-Si pada 965 ; 1.088 cm-1;

Si- OH pada 1.630 cm-1dan O-Si-O pada 460 cm-1).

3. Spektrofotometer Serapan Atom

Spektrometri merupakan suatu metode analisis kuantitatif yang

pengukurannya berdasarkan banyaknya radiasi yang dihasilkan atau yang

diserap oleh spesi atom atau molekul analit. Salah satu bagian dari spektrometri

ialah Spektrofotometri Serapan Atom (SSA), merupakan metode analisis unsur

secara kuantitatif yang pengukurannya berdasarkan penyerapan cahaya dengan

panjang gelombang tertentu oleh atom logam dalam keadaan bebas (Skoog et.

al., 1998).

Metode SSA berprinsip pada absorbsi cahaya oleh atom. Atom-atom

menyerap cahaya tersebut pada panjang gelombang tertentu, tergantung pada

sifat unsurnya. Dengan absorpsi energi, berarti memperoleh lebih banyak

energi, suatu atom pada keadaan dasar dinaikan tingkat energinya ketingkat

eksitasi. Keberhasilan analisis ini tergantung pada proses eksitasi dan

memperoleh garis resonansi yang tepat. Skema alat SSA ditunjukkan pada

gambar di bawah.

Gambar 8. Skema alat SSA (Renzo, Di Mauro : 1995)

Apabila cahaya dengan panjang gelombang tertentu dilewatkan pada

sebagian cahaya tersebut akan diserap dan intensitas penyerapan akan

berbanding lurus dengan banyaknya atom bebas logam yang berada dalam sel.

Hubungan antara absorbansi dengan konsentrasi diturunkan dari:

a. Hukum Lambert : Bila suatu sumber sinar monokromatik melewati medium

transparan, maka intensitas sinar yang diteruskan berkurang dengan

bertambahnya ketebalan medium yang mengabsorpsi.

b. Hukum Beer : Intensitas sinar yang diteruskan berkurang secara eksponensial

dengan bertambahnya konsentrasi spesi yang menyerap sinar tersebut. Dari

kedua hukum tersebut diperoleh suatu persamaan:

It= Io.e-εbc, atau A = - Log It/Io=εbc

Dimana :

Io= Intensitas sumber sinar

It= Intensitas sinar yang diteruskan ε= Absortivitas molar

b = Panjang medium

c = Konsentrasi atom-atom yang menyerap sinar

A = Absorbans.

Dari persamaan di atas, dapat disimpulkan bahwa absorbansi cahaya

berbanding lurus dengan konsentrasi atom (Day & Underwood, 1989).

Abu sekam memiliki fungsi mengikat logam berat. Selain itu sekam berfungsi untuk menggemburkan tanah sehingga bisa mempermudah akar tanaman menyerap unsur hara di dalamnya. sehingga masih tetap terlu campuran media lain dalam media tanaman tersebut. bagus di campur dengan kompos. sekam ada dua jenis yang dipakai untuk tanaman hias, pertama yang hangus 50% untuk media tanam atau dicampur, tapi untuk semai bibit, adenium missalnya kurang baik, kedua yang hangus 100% ini baik untk media atau campuran dan juga baik untuk semai, lebih steril, soal kelembaban saat membuat tidak perlu diperhatikan, tapi saat aplikasinya ketanaman asal jangan becek aja. semua tanaman bisa tumbuh baik dg sekam bakar, keuntungan pakai media tanama sekam bakar adalah steril, poros, banyak unsur hara, ringan untuk mobilisasi, tapi harganya terbilang mahal, karena proses pembuatanya memakan waktu dan bahan bakar yang banyak.

Juga, bahan organik dan merupakan kompos bagi tanah. yang namanya bahan organik itu berfungsi memperbaiki sifat tanah dan membantu mengikat unsur nitrogen, fospor, dan kalium (NPK) dalam tanah agar tidak lari kemana2 karena kalo unsut2 tsb lari, tanaman akan kekurangan. tanpa tanahpun dia akan berfungsi menahan unsur2 tadi, makanya tanaman bisa hidup jika ditanam di

sekam atau abu sekam.

tapi ingat, kandungan unsur hara sekam itu tak sebanyak yang ada di pupuk buatan, maka penggunaan yang terbaik adalah dengan mencampur antara

kompos (misalnya sekam) dan pupuk buatan, dengan intensitas sesuai kebutuhan tanah.

Tahukah kalian:Ternyata abu sekam padi ini sangat kaya akan silica (Si) yang dalam oksidanya dikenal dengan silica dioxide. Sebenarnya penggunaan silica dalam dunia konstruksi khususnya teknologi beton sudah mulai dipakai sebagai bahan tambah. Hebatnya silica yang dari abu sekam padi ini tidak kalah dengan silica fume yang harganya cukup tinggi. Namun sayangnya, pertumbuhan tanaman padi dewasa ini telah berganti dengan pertumbuhan beton dan bata. Sehingga prospek usaha untuk pengembangan silica dari abu sekam padi akan semakin suram.

Dari penelitian yang dilakukan secara intensif sejak tahun 1997 hingga 2005, didapat kesimpulan akhir bahwa abu sekam padi ini sangat potensial digunakan dalam bidang geoteknik terutama untuk perbaikan tanah. Dengan sedikit memberikan sentuhan iptek pada proses pembakaran, kandungan silica yang dihasilkan dapat mencapai diatas 90%. Sunggung nilai yang fantastis bukan. Dari catatan, 1995-2001, produksi sekam padi di Indonesia adalah bisa mencapai 4 juta ton per tahunnya. Berarti abu sekam yang dihasilkan 400 ribu ton per tahun. Inikan bisa menjadi nilai bagi para petani padi, jika ia tahu akan manfaatnya.

EKSTRAKSI SILICA (SiO2) DARI ABU SEKAM PADI SEBAGAI BAHAN BAKU PENGUAT KOMPOSIT BERMATRIKS ALUMUNIUM (AMCs) UNTUK APLIKASI BAHAN KOMPONEN OTOMOTIF

Dewasa ini, perkembangan teknologi komposit, khususnya metal matrix composite (MMCs) semakin maju seiring dengan perkembangan teknologi industri otomotif. Penggunaan baja sebagai bahan suku cadang dan komponen otomotif mulai digantikan dengan bahan komposit dimana memiliki sifat mekanik dan ketahanan korosi yang lebih baik. Metalurgi serbuk (powder metallurgy) merupakan salah satu metode pembuatan MMCs yang paling banyak digunakan dalam pembuatan komponen industri otomotif karena menawarkan efisiensi bahan baku dan energi yang lebih baik dibandingkan dengan metode produksi lainnya.

Penerapan teknologi MMCs dalam industri otomotif di Indonesia, khususnya yang berbasis powder metallurgy masih belum optimal. Hal ini dapat dilihat dari jumlah produksi komponen otomotif dalam negeri yang masih rendah, yaitu sebesar 200 produk dibandingkan dengan Thailand yang sudah memiliki 1.500 produk industri komponen. Padahal, kebutuhan komponen otomotif dalam negeri, baik untuk kendaraan baru maupun untuk spare parts cukup besar karena menurut data statistik tahun 2006, jumlah

populasi kendaraan bermotor roda empat di tanah air adalah 9.461.984 unit, sedangkan untuk kendaraan bermotor roda dua adalah 23.312.945 unit. (http://www.bppt.go.id/).

Kekayaan SDA nasional sebenarnya menawarkan potensi pengadaan material – material yang dapat dimanfaatkan dalam proses pembuatan MMCs untuk mendukung kemajuan industri otomotif dalam negeri. Salah satunya adalah sekam padi dimana berdasarkan penelitian, (Houston, 1972; Hara,1986; Shofiatun, 2000 dalam Harsono, 2002), diketahui banyak mengandung bahan keramik silika (SiO2). Harga sekam padi di pasaran cukup murah, dan ketersediannya di alam juga melimpah. Di wilayah Jawa Timur saja, potensi sekam padi yang dapat dihasilkan dapat mencapai 3,2 juta ton tiap tahunnya.

Akan tetapi, dari jumlah ini hanya sebagian kecil saja yang dimanfaatkan. Selama ini, sekam padi sering hanya digunakan sebagai bahan pembakar bata merah atau dibuang begitu saja. (Pakpahan, 2006). Padahal bahan SiO2 yang terkandung dalam sekam padi dapat dimanfaatkan sebagai bahan penguat pada MMCs.

Proses ekstraksi silika dilakukan terhadap abu sekam padi yang merupakan hasil proses pembakaran sekam padi. Terdapat beberapa metode pemurnian silika dari sekam padi mulai dari yang mahal hingga yang murah dan sederhana. (Harsono, 2002; Mittal, D., 1997). Harsono (2002) melakukan ekstraksi silika dari sekam padi melalui beberapa tahapan proses. Proses tersebut meliputi pengeringan, pengabuan, pengarangan, pengasaman, dan

identifikasi unsur.

Silika (SiO2) memimilki kekerasan, sifat tahan aus, ketahanan

termal dan kekakuan yang tinggi. Apabila material ini digunakan sebagai penguat dan dipadukan dengan aluminium sebagai matriks maka akan dapat dihasilkan komposit yang memiliki kekuatan serta ketahanan korosi tinggi, ringan serta machinability yang baik. Jenis MMCs yang bermatriks alumunium seperti ini disebut AMCs (Alumunium Matrix Composite). Aplikasi AMCs pada komponen otomotif diantaranya pada cylinder liner, disc brake, drum brake, dan engine piston. (Schumacher.C., 1991).

Penelitian terhadap AMCs berpenguat SiO2 pernah dilakukan sebelumnya oleh Gregolin (2002). Bahan SiO2 yang digunakan merupakan bahan non sintetik yang diambil dari endapan mineral yang terdapat di pegunungan Brazil yang disebut spongilites. Komponen yang terkandung pada mineral ini adalah silika (> 90 %), Al2O3 (< 0,5 %), dan Fe2O3 (dapat mencapai hingga 1 persen) serta mempunyai struktur kristal campuran amorf dan kristalin. Selama proses heat treatment pada suhu 600 oC diketahui terbentuk struktur co – continuous AlSi/Al2O3 pada interface dimana mampu menambah kekuatan ikatan antar muka antara partikel matriks dan penguat pada komposit.

Pada kegiatan ini akan diteliti pengaruh besar temperatur pengabuan sekam padi terhadap kandungan SiO2 dan fasa – fasa lain yang dihasilkan. Temperatur pengabuan divariasikan pada tempertur 600, 750, dan 900 oC. Dari variasi temperatur pengabuan ini dikatahui juga akan berpengaruh terhadap karakteristik kristal SiO2 yang terbentuk dimana kemudian akan ditinjau pengaruhnya terhadap karakteristik ikatan antar muka yang terbentuk pada partikel komposit. Fraksi volume penguat

SiO2 divariasikan menjadi 10, 25, dan 40 persen. Sifat mekanik komposit perlu juga diukur untuk mengetahui apakah komposit Al/SiO2 ini layak untuk diaplikasikan sebagai bahan komponen otomotif.

Permasalahan yang diangkat pada program ini dirumuskan sebagai berikut:

1. Bagaimana pengaruh temperatur pengabuan yang diberikan kepada sekam padi terhadap kuantitas silika serta karakteristik struktur kristal yang dihasilkan.

2. Bagaimanakah pengaruh karakteristik SiO2 yang dihasilkan tersebut terhadap karakteristik ikatan antar muka yang terbentuk pada komposit.

3. Bagaimana pengaruh karakteristik SiO2 yang dihasilkan terhadap kekuatan mekanik komposit.

Adapun tujuan dari pelaksanaan kegiatan penelitian ini adalah sebagai berikut.

1. Mengkaji pengaruh temperatur pengabuan yang diberikan kepada sekam padi terhadap kuantitas silika serta karakteristik struktur kristal yang dihasilkan.

2. Untuk mengetahui pengaruh karakteristik SiO2 yang dihasilkan tersebut terhadap karakteristik ikatan antar muka yang terbentuk pada komposit.

3. Untuk mengetahui pengaruh karakteristik SiO2 yang dihasilkan terhadap kekuatan mekanik komposit.

Luaran yang diharapkan dari program ini adalah diperoleh suatu teknik rekayasa material baru yang berbasis metal matrix composites melalui metode powder metallurgy dengan memanfaatkan bahan – bahan SDA nasional. Seperti diketahui Indonesia memiliki kekayaan bahan tambang seperti bijih bauskit yang merupakan bahan baku alumunium serta kuantitas sekam padi yang cukup besar namun belum dimanfaatkan secara optimal. Hal ini mendorong adanya penelitian – penelitian untuk meningkatkan efektifitas dan efisiensi keberadaan bahan – bahan tersebut melalui pengembangan teknologi rekayasa material yang murah dan sederhana seperti yang akan dilakukan dalam penelitian ini. Besar harapan agar dari teknologi tersebut nantinya bangsa Indonesia mampu memproduksi bahan komponen dan suku cadang otomotif

secara mandiri.

Kegunaan dan manfaat dari program penelitian ini diantaranya adalah sebagai berikut:

1. Memberikan solusi upaya peningkatan nilai fungsi serta nilai jual sekam padi yang selama ini kurang mampu dimanfaatkan secara

maksimal sehingga diharapkan nantinya dapat meningkatkan taraf hidup petani.

2. Memberikan bahan masukan dalam upaya pengembangan industri otomotif dalam negeri yang bertujuan meningkatkan kemampuan memproduksi komponen otomotif dan suku cadang secara mandiri. 3. Dapat dijadikan referensi atau acuan pembuatan komposit bermatriks

alumunium (Al) dengan penguat silika (SiO2) yang dapat diaplikasikan dalam bidang otomotif dengan metode metalurgi serbuk misalnya pada pembuatan automotive breaking system, gears, automotive pushrods, disc brake, planetary barier, chain sprockets.

4. Dapat digunakan sebagai bahan referensi pada penelitian – penelitian selanjutnya yang sejenis.

Komposit adalah gabungan dari dua material atau lebih yang berbeda secara makroskopis, dimana sifat yang dihasilkan merupakan perpaduan sifat dari elemen penyusunnya. Material pembentuk komposit ada dua yaitu matriks dan penguat (reinforcement). Matriks merupakan bahan yang berperan sebagai penyangga dan pengikat bahan penguat. Matriks memiliki karakteristik lunak, ulet, berat per satuan volume yang rendah serta modulus elastisitas yang lebih rendah dari penguatnya. Antara partikel matriks dan penguat harus memiliki kemampuan mengikat dan atau memberikan ikatan antar muka (interface bonding) yang kuat satu sama lain. (Jones, R. M., 1975)

Metal Matrix Composites (MMCs) merupakan salah satu jenis komposit dimana matriks yang digunakan adalah dari bahan logam. MMCs tergolong ke dalam komposit partikulat dimana termasuk komposit isotropik karena partikel

penguatnya tersebar merata pada matriks, sehingga distribusi penguatannya sama ke segala arah. Komposit partikulat pada umumnya keuletan (ductililty) dan ketangguhannya (failure thoughness) menurun dengan semakin tinggi fraksi volume penguatnya. (Froyen dan Verlinden, 1994).

Pada komposit partikulat, nilai modulus elastisitasnya secara teoritis dapat dihitung dengan menggunakan persamaan Halpin-Tsai (Cawla, 1987), yaitu:

Salah satu contoh dari MMCs yang paling banyak penggunaannya adalah AMCs dimana bahan logam alumunium bertindak sebagai matriks. Pemanfaatan AMCs dalam industri otomotif memiliki beberapa alasan yaitu untuk meningkatkan temperatur operasi mesin, memperbaiki properti (tahan aus), meningkatkan kekakuan dan kekuatan, serta mereduksi berat bagian mesin. (Schumacher.C., 1991).

MMCs dapat dibuat dengan menggunakan metode peleburan atau dengan metalurgi serbuk (powder metallurgy). Metode peleburan dilakukan dengan memasukkan komponen penguat yang memiliki titik leleh lebih tinggi ke dalam komponen matriks yang dilelehkan. Pencampuran ini disertai dengan pengadukan untuk diperoleh penguat yang tersebar lebih merata pada matriks kemudian dituang atau dicetak ke dalam cetakan.

Sedangkan pada metode metalurgi serbuk terdapat beberapa tahapan proses yang meliputi pencampuran, penekanan dan sintering. (Hirschhorn, J. S., 1976). Pencampuran adalah penggabungan dua bahan serbuk atau lebih dengan komposisi tertentu untuk memperoleh struktur komposit yang isotropik. Penekanan merupakan salah satu cara untuk memadatkan serbuk menjadi bentuk tertentu yang sesuai dengan cetakannya (dies). Sintering merupakan teknik untuk memproduksi material dengan densitas yang terkontrol melalui aplikasi termal. Teknik sintering menawarkan kemudahan dalam desain kontrol mikrostruktural yaitu kontrol ukuran butir (grain size), densitas pasca sintering (sintered density), ukuran dan distribusi fase lain termasuk pori (pores). (Kang Suk – Joong., 2005). Sintering umumnya dilakukan pada temperatur konstan dengan waktu tahan (holding time) yang bervariasi untuk mendapatkan hasil tertentu.

Proses metalurgi serbuk merupakan proses fabrikasi yang sangat efektif dari segi biaya (cost effective). Metalurgi serbuk juga menawarkan efisiensi bahan baku yang sangat tinggi dengan komposisi matriks dan reinforced yang

bervariasi.(Fogagnolo.J.B., 2004.). Gambar 2.1 menunjukkan efisiensi bahan baku dan efisiensi energi dari metode powder metallurgy dibandingkan metode manufaktur lainnya. Keunggulan lainnya adalah banyaknya variabel proses yang dapat dikontrol, sehingga kualitas produk akhir yang dihasilkan akan lebih akurat sesuai dengan yang diinginkan. Untuk itu, penggunaan metode powder metallurgy perlu menjadi pertimbangan mengingat aplikasinya terhadap dunia otomotif yang mensyaratkan standar keamanan yang tinggi. Gambar 2.2 menunjukkan persentase aplikasi powder metallurgy pada berbagai jenis.

Kelemahan dari metode ini adalah tidak bisa digunakan pada proses pembuatan benda – benda yang mempunyai dimensi relatif besar. Hal ini membuat motode metalurgi serbuk cocok untuk digunakan dalam pembuatan komponen otomotif dan suku cadang otomotif yang mempunyai dimensi relatif kecil. Misalnya pada automotive breaking system, gears, automotive pushrods, disc brake, planetary barier, chain sprockets.

Pada tahun 1980-an, industri transportasi mulai mengembangkan AMCs berpenguat discontinuous. Keunggulan AMCs ini adalah karakteristik mekaniknya yang isotropik dan biaya proses pembuatan dan bahan penguat discontinuous seperti SiC dan Al2O3 yang murah.

Pada Gambar 2.1 disajikan beberapa contoh produk AMCs dalam aplikasi industri transportasi : (a) Brake rotor pada kereta api kecepatan tinggi dari Jerman, ICE – 1 dan ICE – 2 yang dikembangkan oleh Knorr Bremse AG dan dibuat dari paduan alumunium berpenguat partikulat (AlSi7Mg + SiC partkulat). Dibandingkan dengan komponen konvensional yang terbuat dari besi tuang dengan berat 120 kg/komponen, produk AMCs ini jauh lebih ringan yaitu sebesar 76 kg/komponen. (b) braking system (disc, drum, dan caliper) dari New Lupo untuk Volkswagen yang dibuat dari paduan alumunium berpenguat partikulat. (c). Pushrod AMCs berpenguat serat continuous yang diproduksi oleh 3M untuk mesin balap. Pushrod – pushrod tersebut mempunyai berat 40% dari berat baja, selain itu juga lebih kuat dan kaku, serta mempunyai kemampuan meredam getaran yang lebih baik. (d) Kawat AMCs juga dikembangkan oleh 3M untuk core dari konduktor listrik. (Froyen,L., Verlinden,B., 1994).

MPIF (Metal Powder Industry Federation) melaporkan beberapa produk komponen otomotif terbaik di dunia yang dibuat dengan teknik powder metallurgy. (ASM Handbook, Vol 7). Salah satunya adalah auto transmission sprockets (Gambar 2.2) yang diproduksi oleh Stackpole Limited Automotive Gear Division yang berbahan dasar ferrous. Komponen – komponen tersebut mempunyai kekeuatan tarik sebesar 860 MPa (125 ksi), tegangan luluh 825 MPa (120 ksi), serta kekerasan permukaan lebih dari 60 HRC.

Sekam padi adalah bagian terluar dari butir padi yang merupakan hasil sampingan saat proses penggilingan padi dilakukan. Sekitar 20 – 35 persen dari bobot padi adalah sekam padi dan kurang lebih lima belas persen dari komposisi sekam padi adalah abu sekam. (Hara, 1986 dalam Harsono 2002). Tabel 2.1 menunjukkan analisis proksimasi kandungan komponen fisik sekam padi.

Harsono (2002), mensintesa silika dioksida (amorf) dari sekam padi melalui beberapa tahapan proses, yaitu pencucian, pengeringan, pengabuan, pengarangan, dan pengasaman. Kandungan SiO2 tertinggi diperoleh dengan pengeringan dengan sinar matahari selama 1 jam yaitu sebesar 89,46 persen, dibandingkan dengan pengeringan dalam oven (190 oC) selam 1 jam yang sebesar 83,15 persen. Persentase bobot yang hilang dari sekam padi setelah proses pembakaran adalah antara 78,78 – 80,2 persen.

Nilai paling umum kandungan silika dari abu sekam adalah 90 – 96 %. Silika yang terdapat dalam sekam memiliki struktur amorf terhidrat ( Houston, 1972 dalam Harsono, 2002). Apabila pembakaran dilakukan pada suhu di atas 650 oC, kristalinitas SiO2 akan meningkat sehingga dapat terbentuk fase kristobalit dan tridimit (Hara,1986 dalam Harsono 2002).

Penelitian Hwang C. L. (2002) menunjukkan bahwa semakin tinggi temperatur pada proses pengarangan sekam dalam oven akan diperoleh kemurnian SiO2 yang makin tinggi. Temperatur optimal adalah 1.000 oC dengan kandungan silika maksimal 95,48 persen. Selain silika yang kandungannya dominan terdapat zat – zat lainnya yang terkandung dalam abu sekam yang dapat disebut sebagai zat pengotor (impurities). Apabila diurut dari kandungannya yang tertinggi, zat – zat tersebut yaitu : K2O, CaO, MgO, SO3, Na2O, dan Fe2O3. Komposisi kimia abu sekam setelah proses pemurnian pada perlakuan temperatur berbeda ditunjukkan oleh Tabel 2.2.

Silika (SiO2) dalam bentuk amorf memiliki densitas sebesar 2,21 gr/cm3 dengan modulus elastisitas sebesar 10 x 106 psi. Kandungan unsur silikon (Si) dan oksigen (O) pada silika jenis ini, adalah 46,7 persen dan 53,3 persen. Nilai kekerasan material ini pada pembebanan tegak lurus dengan menggunakan indentor intan (metode vickers atau knoop) adalah sebesar 710 kg/mm2 sedangkan pada arah pembebanan dengan sudut elevasi diketahui nilai kekerasannya adalah sebesar 790 kg/mm2. (Mantell, C. L., 1958). Gambar 2.3 Berikut adalah diagaram fase SiO2 polimorf.

Pada AMCs, pemanfaatan silika masih belum dikaji secara optimal karena selama ini diketahui memiliki reaktifitas yang tinggi terhadap alumunium. Kontak antara leburan alumunium dengan silika akan merusak struktur silika

berdasarkan reaksi reduksi :

4Al + 3SiO2 → 2Al2O3 + 3Si

Bahkan, proses pencampuran kedua material tersebut pada temperatur 400 oC sudah dapat memicu terjadinya reaksi reduksi tersebut dimana terbentuk struktur material yang disebut co – continous microstructure AlSi/Al2O3 pada interface antara penguat dan matriks.

Gregolin E. N., (2002) melakukan penelitian tentang AMCs dengan memanfatkan SiO2 sebagai penguat. Proses pembuatannya dilakukan dengan metode powder metallurgy. Setelah proses mixing dilakukan, pada bahan

dilakukan cold compaction sebesar 100 MPa kemudian disinter dengan temperatur sebesar 450 oC dan waktu tahan 4,5 jam. Hot extrusion dilakukan untuk mereduksi diameter penampang spesimen yang dihasilkan dari 100 mm menjadi 18 mm. Pada spesimen lalu dilakukan heat treatment pada temperatur 600 oC dengan variasi waktu tahan dan media pendingin air.

Dari analisa struktur mikro dengan menggunakan SEM diketahui terbentuk bentuk fase co – continuous pada permukaan partikel penguat seperti ditunjukkan pada Gambar 3. Daerah B meruapakan daerah dimana terjadi reaksi antara penguat dan matriks. Warna abu – abu gelap pada wilayah batas butir di wilayah B menunjukkan tigginya kandungan Si di wilayah tersebut.

Struktur co – continuous tersebut (wilayah B) akan makin dominan seiring penambahan temperatur dan waktu tahan pada proses pemanasan hingga reaksi berhenti pada saat seluruh penguat telah bertransformasi menjadi struktur co – continuous. Sebenarnya pembentukan struktur semacam ini, menawarkan pengembangan komposit in situ dimana penguatnya dibentuk dalam matriks melalui reaksi kimia antar elemen selama proses fabrikasi komposit. Dengan mengupayakan reaksi yang terjadi dapat diminimalkan dan terkontrol, maka

dapat dihasilkan komposit dengan ikatan antar muka partikel yang lebih kuat sehingga memiliki kekuatan mekanik lebih baik.

Fase gelap menunjukkan fase logam sedangkan fase terang menunjukkan fase keramik. Berdasarkan Gambar 4, fase keramik yang terbentuk mempunyai ukuran lebar sekitar 0,25 µm dimana ukuran ini seragam (homogen) pada seluruh penguat. Padahal pada penelitian – penelitian yang lain diketahui fase keramik yang terbentuk pada penguat mempunyai ukuran yang bervariasi dari 0,2 – 0,5 µm. Perbedaan ini diakibatkan karena adanya kandungan Fe2O3 pada bahan penguat. Struktur yang seragam (homogen) seperti yang dihasilkan dalam penelitian ini tentunya meyebabkan komposit memiliki distribusi tegangan yang

lebih baik.

Penelitian ini dimulai dari persiapan alat dan bahan. Lalu dilanjutkan dengan

beberapa tahap poses pengerjaan yang meliputi ekstraksi silika dari sekam padi, pembuatan spesimen komposit dilanjutkan dengan pengujian struktur mikro dan mekanik. Adapaun rincian dari prosedur penelitian ini akan disajikan mulai

dari sub bab III.1.1 sampai III.1.9.

III.1.1. Ekstraksi SiO2 Dari Sekam Padi

Sintesa silika dari sekam padi dilakukan secara bertahap yang meliputi pencucian, pengeringan, pengarangan, pengabuan, pemurnian dan identifikasi.

1. Pencucian, dilakukann dengan air yang bertujuan untuk membersihkan sekam dari impuritas akibat kotoran.

2. Pengeringan, dilakukan di bawah sinar matahari

3. Penimbangan, dilakukan untuk membagi sampel sekam padi menjadi dua bagian sama besar yaitu sampel A, B dan C dimana harus memenuhi berat sekam padi yang akan diproses yaitu masing – masing dengan berat 250 gram. Dengan asumsi persentase berat sekam yang hilang selama proses sebesar 80 persen, maka nantinya akan didapatkan abu sekam dari masing – masing sampel sebanyak 50 gram. 4. Pengarangan dan Pengabuan, merupakan tahap selanjutnya yang dilakukan dimana masing – masing sampel dikenai variabel temperatur pengabuan seperti disajikan pada Tabel 3.1 berikut.

5. Pemurnian, dilakukan setelah didapatkan abu sekam untuk memisahkan zat – zat pengotor dari abu sekam. Metode yang dipakai untuk pemurnian ini adalah metode pengasaman yaitu dengan menggunakan larutan HCl pekat. Proses pemurnian dibawah kondisi asam dimaksudkan untuk menghilangkan oksida – oksida logam dan non logam dari dalam abu sekam karena asam klorida yang diberikan akan mengikat oksida logam yaitu P2O5, K2O, MgO, Na2O,CaO dan Fe2O3 menjadi kloridanya dan oksida non logam kecuali silika diubah menjadi asamnya. Proses pemurniannya dilakukan dengan cara memasukkan sampel berupa abu sekam ke dalam gelas piala dan dibasahi dengan akuades panas, lalu pada campuran ditambahkan 200 ml HCl pekat dan diuapkan sampai kering. Pengerjaan ini diulangi tiga kali. Selanjutnya dituangkan 625 ml akuades dan 40 ml HCl pekat ke gelas piala tadi dan dibiarkan di atas penangas air selama 15 menit. Campuran tersebut kemudian disaring dengan kertas saring bebas abu dan dicuci lima kali dengan akuades panas. Hasil dari penyaringan berupa residu padat beserta kertas saringnya dipanaskan mula-mula pada suhu 300 oC selama 1 jam hingga kertas saring menjadi arang. Kemudian dilanjutkan dengan memanaskan pada suhu 600 oC selama 2 jam hingga yang tersisa ha nya endapan Silika (SiO2) berwarna putih. 6. Pengujian XRD dan Gravimetri, ditujukan untuk identifikasi apakah

fase SiO2 telah terbentuk dan jenis SiO2 apa yang terbentuk, kristalin atau amorf, serta zat pngotor apa yang terkandung. Selain itu juga dilakukan perhitungan kuantitas kandungan SiO2 dalam abu sekam tersebut dengan menggunakan analisa gravimetri.

7. Penggerusan dan Pengayakan, dilakukan pada endapan silika pada sampel A, B dan C dimana masing – masing dihaluskan secara mekanik dengan menggunakan mortar lalu diayak hingga didapatkan partikel SiO2 dengan ukuran lebih besar dari 200 mesh.

III.1.2. Penentuan Banyaknya Spesimen Yang Akan Dibuat

Fraksi volume penguat divariasikan sebesar 10, 25, dan 40 persen untuk masing- masing sampel abu sekam (A, B, dan C) sehingga dalam penelitian ini akan didapatkan spesimen sebanyak sembilan jenis. Replikasi dilakukan sebanyak tiga kali sehingga jumlah spesimen total adalah 27 spesimen. Adapun penentuan banyak sampel berdasarkan variabel perlakuannya seperti yang ditunjukkan pada Tabel 3.2 berikut.

III.1.3. Penentuan Dimensi Komposit Yang Akan Dibuat

Dari cetakan yang telah tersedia diketahui memiliki diameter rongga cetakan berbentuk silinder sebesar 14 mm. Dalam penelitian ini akan dibuat spesimen komposit yang memiliki ukuran diamater dan tinggi yang sama sehingga diketahui volume spesimen komposit yang akan dibuat adalah sebesar 2,154 cm3.

III.1.4. Penentuan Dan Penimbangan Massa Masing – Masing Konstituen

Penentuan massa masing – masing kontituen (matriks dan penguat) dalam struktur komposit dilakukan sesuai fraksi volume masing – masing. Densitas komponen (matriks dan penguat) yaitu untuk Al sebesar 2,7 gr/cm3 dan silika amorf sebesar 2,21 gr/cm3. Massa masing – masing komponen ditentukan berdasarkan perhitungan persentase komponen dikalikan dengan volume komposit dikalikan dengan massa jenis komponen.

Dimana m SiO2 adalah massa silika (gr), V SiO2 adalah fraksi volume silika yang besarnya divariasikan menjadi 10, 25, dan 40 persen, ρ SiO2 adalah densitas silika yaitu sebesar 2,21 gr/cm3, m Al adalah massa alumunium (gr), V Al adalah fraksi volume alumunium yang besarnya adalah 100% - ,ρAl adalah densitas alumunium (gr/cm3) yaitu sebesar 2,70 gr/cm3 dan Vc adalah volume komposit yang besarnya adalah 2,154 cm3. Hasil perhitungan massa masing komponen adalah seperti ditunjukkan oleh Tabel 3.3 berikut.

III.1.5. Pencampuran Material Matriks Dan Penguatnya (Mixing)

Proses pencampuran yang digunakan adalah metode wet mixing dengan menambahkan pelarut polar, yaitu metil alkohol. Pencampuran dilakukan dengan menggunakan hot plate magnetic stirrer dengan temperatur pemanasan 80oC. Dalam metode wet mixing ini pengadukan terus dilakukan hingga larutan media pencampur menguap seluruhnya. Indikasinya ditunjukkan dengan stirrer yang telah berhenti berputar karena tertahan oleh gumpalan matriks dan penguat yang telah tercampur. Stirrer kemudian diambil dari baker yang berisi gumpalan sedangkan gumpalan tersebut dikeringkan dengan furnace pada temperatur konstan sebesar 100 oC selama 30 menit.

III.1.6. Kompaksi

Kompaksi dilakukan dengan metode cold compaction dimana proses penekanan dilakukan pada temperatur kamar serta tipe penekanan singgle compaction dimana arah kompaksi hanya satu arah. Sebagai bahan lubricant digunakan zinc stearat yang dioleskan secara merata pada permukaan rongga cetakan (dies) dan penekan. Besar tekanan kompaksi yang diberikan yaitu sebesar 15 kN

dan lama penekanan 15 menit.

III.1.7. Sintering

Sintering dilakukan dengan menggunakan vacuum furnace dengan tekanan ruang vakum sebesar 10-2 torr (10-2 mmHg). Besar temperatur sinter yang diberikan yaitu 600 oC dengan lama penahanan (holding time) 2 jam.

Pengujian tekan dilakukan untuk mendapatkan karakteristik grafik tegangan dan regangan sehingga bisa diketahui karakteristik mekanik dari masing – masing spesimen seperti nilai modulus elastisitas dan kekutan tarik komposit. Pengujian kompresi dilakukan sesuai standar ASTM E9 – 89a, yang digunakan untuk mengetahui nilai modulus elastisitas komposit yang menunjukkan karakteristik mekaniknya. Pengamatan struktur mikro dengan menggunakan SEM untuk mengetahui karakteristik ikatan antar muka yang terbentuk.

III.1.9. Pengukuran Densitas Setelah Sinter dan Fraksi Porositas

Sebagai data pendukung perlu juga dilakukan pengukuran densitas komposit setelah sinter dan fraksi porositas. Untuk pengukuran densitas setelah sinter digunakan metode archimides. Volume komposit setelah sintering diukur dengan prinsip archimides. Pertama, tentukan besarnya massa benda setelah sinter (ms) dengan timbangan seperti pada Gambar 3.1.(a), lalu tentukan berat benda (Ws) dengan cara mengalikan massa benda setelah sinter (ms) dengan nilai percepatan gravitasi bumi (g) yang besarnya 9,8 m/s2.

Dengan menggunakan timbangan gantung tentukan apparent weight (Wap) atau berat benda saat dicelup pada fluida. Gaya apung Fby, atau disebut juga buoyant force ditentukan dengan persamaan Fby = Ws - Wap, dimana Fby adalah sama dengan berat fluida yang dipindahkan (Wf), sehingga massa fluida yang dipindahkan (mf) dapat ditentukan dari persamaan 3.1 berikut.

Maka volume fluida yang dipindahkan dapat ditentukan berdasarkan Persamaan 3.4 berikut.

Dimana fluida yang digunakan pada penelitian ini adalah butanol dengan massa jenis sebesar 0.809 gr/cm3. Volume fluida yang dipindahkan (Vf) sama dengan volume benda yang dimasukkan fluida (Vs). Sehingga densitas benda setelah sinter adalah:

Porositas setelah sintering dapat dihitung, dimana terlebih dahulu densitas komposit teoritik, ρt ditentukan. Teori ini berdasarkan pada formula rule of

mixture seperti pada persamaan 3.7. Hasil perhitungan densitas teoritis untuk fraksi volume 10, 20, 30, dan 40 persen disajikan pada Tabel 3.4. Porositas setelah sinter, Ps, ditentukan berdasarkan persamaan 3.8.