PENGARUH PEMADATAN DAN KANDUNGAN BINDER TERHADAP POROSITAS KAOLIN TEKNIS

Kendra Hartaya *

RINGKASAN

Telah dilakukan penelitian untuk mengetahui pengaruh kuat tekan dan kandungan binder terhadap porositas sampel kaolin teknis. Kaolin diperoleh di pasar bebas. Sampel kaolin dibuat dengan metode powder metallurgy, yaitu dengan menekan bubuk kaolin pada kuat tekan 20 ton dan 35 ton dalam wadah berbentuk silinder dengan binder waterglass pada perbandingan berat kaolin/ waterglass = 100/10 dan 100/15. kemudian sampel dibakar pada temperatur 1450 oC selama 1 jam dan diuji porositasnya. Hasil uji

yang dianalisis menggunakan statistik student, adalah kandungan binder waterglass berpengaruh menurunkan porositas sampel kaolin pada kuat tekan 20 ton dan 35 ton, sementara kuat tekan tidak berpengaruh menurunkan porositas sampel kaolin pada kandungan binder 100/10 atau 100/15. maka disimpulkan ada pengaruh kadar binder dan tidak ada pengaruh kuat tekan terhadap penurunan porositas sampel kaolin.

ABSTRACT

Research on the identification of effects of binder content (waterglass) and compression on technical kaolin sample porousity has been conducted. The sample is prepared by compressing powder kaolin at 20 tonnes and 35 tonnes with binder waterglass weight ratio kaolin/waterglass = 100/10 and 100/15.Tthe sample is burned at 1450 oC for an hourand its porosity is measured and analyzed using statistical student to

identify the variable effect. The results shows that the binder contents effecs decreasing of

sample porosities at 20 and 35 tonnes, of compression while compression have no effect to the sample porosity on binder content ratio 100/10 and 100/15.

1 PENDAHULUAN 1.1 Latar Belakang

Propelan adalah bahan bakar roket yang berbentuk padat dan sedang dikembangkan oleh LAPAN. Propelan tersusun atas fuel, oksidator, dan aditif. Fuel berasal dari polimer organik, poliuretan, polibutadien, polisulfid. Oksidator yang digunakan adalah ammonium perklorat, sementara aditifnya adalah bubuk aluminium.

Propelan terpasang melekat dalam tabung pembakaran. Saat terjadi pembakaran, gas hasil pembakaran keluar melalui lubang nosel untuk menghasilkan gaya dorong. Temperatur gas bisa mencapai 2000oF. Karena gas pembakaran melalui nosel, maka nosel dituntut harus tahan dengan temperatur gas yang mencapai 2000oF ( Kinney, 1949 ).

Nosel yang dipakai LAPAN dalam pengembangan roket terbuat dari bahan graffit dengan densitas 2,25 gr/cc. Penggunaan bahan grafit, mengingat bahan grafit tahan temperatur tinggi. Karena grafit mahal, maka dicoba membuat nosel dari bahan lain. Bahan yang menjadi sasaran adalah keramik refraktori ( tahan panas ). Salah satu refraktori yang dipilih adalah kaolin. Alasan lain adalah murah dan mudah diperoleh di pasaran, serta memiliki temperatur lebur yang tinggi.

Nosel diharapkan memiliki sifat-sifat kuat, konduktivitas termal rendah, kapasitas panas tinggi, temperatur lebur tinggi, tahan terhadap kejut termal, oksidasi, dan erosi. Bahan keramik memenuhi syarat dalam hal ini namun kurang tahan terhadap kejut termal, sedangkan grafit kurang tahan terhadap oksidasi dan erosi ( Kinney, 1949 ).

Makalah ini menyajikan penelitian awal terhadap kaolin, yaitu mempelajari pengaruh kuat tekan dan kadar binder terhadap penurunan porositas sampel kaolin. Makalah ini merupakan makalah yang ke-4 dalam rangka pembuatan nosel roket dari bubuk kaolin teknis. Metode pembuatan sampel adalah metode powder metallurgy. Analisis yang dilakukan terhadap data porositas menggunakan statistik student.

1.2 Ruang Lingkup

Ruang lingkup percoban adalah pengujian porositas Kaolin Teknis ditinjau dari pengaruh persentase binder dan kuat tekan

2 TUJUAN PENELITIAN

Tujuan dari penelitian ini adalah untuk menjajagi kemungkinan dapat tidaknya kaolin digunakan sebagai bahan untuk pembuatan nosel. Pada tahap awal ini, arah penjajagan adalah untuk mengetahui sejauh mana bahan kaolin dapat dicetak dan dibakar pada suhu 1450oC untuk menghasilkan porous sekecil-kecilnya.

3 TEORI 3.1 Kaolin

Kaolin adalah lempung yang relatif murni, terbakar dengan warna putih, yang tersusun utama atas mineral kaolinit Al2Si2O5(OH)4 ( Reed, 1995 ). Mineral kelompok kaolin meliputi Kaolinit, Nacrit, Metahalloysit, dan Hallyosit terhidrat. Kecuali Halloysit terhidrat, mineral tersebut memiliki komposisi kimia yang sama Al2Si2O5(OH)4. Dalam lempung alam, mineral-mineral ini terbentuk secara sendiri-sendiri atau bersama. Di Jepang, Kaolinit dan Halloysit ditemukan dalam bentuk relatif murni atau kombinasi. Lempung Jepang yang digunakan untuk refraktori meliputi kaolin, lempung Kibushi, lempung Gairome, dan lempung shale.

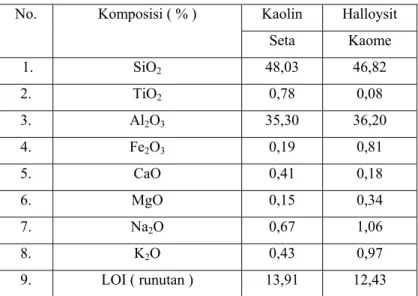

Kandungan utama kaolin adalah Kaolinit dan Halloysit ( lihat Table 2-1 ). Kaolin banyak ditemukan di lempung Georgia. Kaolin Korea banyak mengandung Halloysit.

Melalui pemanasan pada temperatur 100 – 200oC , kaolin melepaskan air yang terserap. Lempung dengan kandungan utama Halloysit akan melepaskan lebih banyak air. Pada temperatur 500 – 600oC , kaolin mengalami dehidrasi ( dehydrate ) membentuk metakaolin Al2O3.2SiO2. Dehidrasi adalah pelepasan air yang terikat secara kimia. Pada temperatur 900 – 1000oC, terbentuk silica dan spinel Al-Si. Pada temperatur 1100 – 1200oC terbentuk silica dan fase mullit 3Al2O3.2SiO2, selanjutnya silica akan mengalami transformasi membentuk kristobalit pada temperatur 1200oC (Nishikawa, 1984 ).

Table 2-1: KOMPOSISI KIMIA KAOLIN Kaolin Halloysit No. Komposisi ( % ) Seta Kaome 1. SiO2 48,03 46,82 2. TiO2 0,78 0,08 3. Al2O3 35,30 36,20 4. Fe2O3 0,19 0,81 5. CaO 0,41 0,18 6. MgO 0,15 0,34 7. Na2O 0,67 1,06 8. K2O 0,43 0,97 9. LOI ( runutan ) 13,91 12,43

Kaolin sangat tahan terhadap panas dan akan melebur di atas temperatur 1800oC, serta bersifat kurang plastis. Karena kaolin jarang digunakan sendiri, perlu menambahkan bahan lain untuk meningkatkan kinerja ( workability ). Kaolin tersusun atas pletelet heksagonal dari silika alumina terhidrat. Sifat-sifat kaolin adalah plastis, ukuran partikel halus, konduktivitas panas dan konduktivitas listrik rendah.

Richard Willis dalam tulisannya menyebutkan, kaolin yang memiliki komposisi SiO2 45,11%; Al2O3 38,99%; Fe2O3 0,46%; TiO2 1,46%; CaO 0,12%; MgO 0,04%; K2O 0,06%; Na2O 0,03%; runutan 13,97% memiliki densitas 2,6 gr/cc dan tidak melebur hingga 1200oC, tergantung pada impuritas. Bila kaolin ini dicampur dengan feldspar, kandungan alumina akan menambah sifat tahan panas hingga temperatur 1450oC. Unutk menaikkan titik lebur dapat juga ditambahkan mineral Magnesium ( talc, dolomit, dan lain-lain ).

Kegunaan kaolin adalah sebagai bahan dasar dalam industri keramik, sebagai filler dalam produksi kertas, karet, palstik, pigment, refraktori, dan dalam kosmetik, makanan. Kaolin juga digunakan dalam produksi zeolite sintetik.

3.2 Proses Sinter

Sintering adalah pengikatan zat yang berbentuk bubuk dengan reaksi keadaan padat oleh pemanasan pada temperatur yang lebih rendah dari temperatur lebur. Proses sintering dipengaruhi oleh faktor-faktor ukuran partikel, temperatur, waktu, energi permukaan, dan lain-lain.

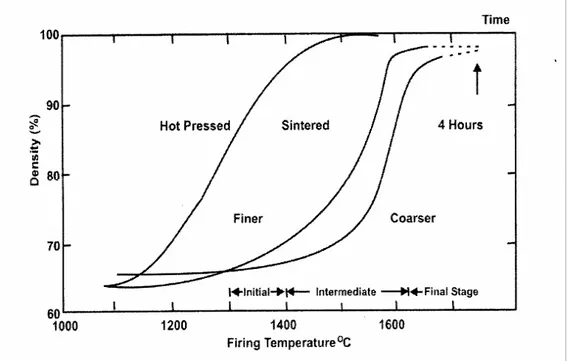

Gambar 2-1 : Kelakuan Pemadatan Bubuk Alumina Didoping Magnesia ( Reed, 1995 ). Contoh dari proses sintering keadaan padat adalah sintering kristal fasa tunggal seperti α-Al2O3 dan sintering fasa tunggal yang mengandung dopant refraktori seperti Al2O3 : 5% MgO, ZrO2 : 3% Y2O3, SiC : 2% B4C, dan lain-lain. Pada gambar 2-1, disajikan contoh kelakuan pemadatan dari bubuk alumina yang didoping magnesia selama laju pemanasan konstan. Perubahan atau karakteristik mikrostruktur yang teramati dalam tahap ini, tahap perubahan tersebut adalah tahap awal, tahap pertengahan, dan tahap akhir. Tanda-tanda adanya tahap-tahap disajikan dalam table 2-2 (Reed, 1995 ).

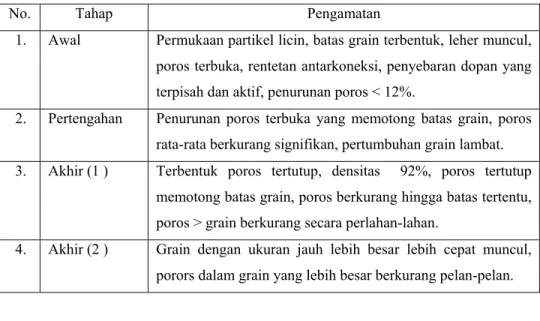

Tabel 2-2 : PERUBAHAN DALAM MIKROSTRUKTUR DARI PROSES SINTERING KEADAAN PADAT

No. Tahap Pengamatan

1. Awal Permukaan partikel licin, batas grain terbentuk, leher muncul, poros terbuka, rentetan antarkoneksi, penyebaran dopan yang terpisah dan aktif, penurunan poros < 12%.

2. Pertengahan Penurunan poros terbuka yang memotong batas grain, poros rata-rata berkurang signifikan, pertumbuhan grain lambat. 3. Akhir (1 ) Terbentuk poros tertutup, densitas 92%, poros tertutup

memotong batas grain, poros berkurang hingga batas tertentu, poros > grain berkurang secara perlahan-lahan.

4. Akhir (2 ) Grain dengan ukuran jauh lebih besar lebih cepat muncul, porors dalam grain yang lebih besar berkurang pelan-pelan. 3.2.1 Statistik Uji-t

Banyak sekali penelitian yang memerlukan pembandingan dua populasi. Misalnya untuk memilih metode yang lebih baik antara dua metode pembuatan suatu bahan. Misalkan kita memiliki dua populasi dengan rata-rata masing-masing µ1 dan µ2 dan simpangan bakunya adalah σ1 dan σ2. Di antara dua populasi tersebut, diambil sampel sebanyak n1 dan n2 dengan rata-rata masing-masing sampel adalah x1 dan x2 dan simpangan baku sampel s1 dan s2. kita akan menguji rata-rata µ1 dan µ2. Pengujian bisa dilaksanakan dengan cara uji dua pihak, uji observasi berpasangan, uji satu pihak ( kiri atau kanan ).

3.2.2 Uji Hipotesis Pihak Kiri Hipotesis statistiknya adalah : Ho : µ1 = µ2

Jika diasumsikan σ1 = σ2 = σ, kedua-duanya nilainya tidak diketahui, maka digunakan statistik t.

+

−

=

2 1 2 11

1

n

n

s

x

x

t

(2 –1 )Harga s adalah simpangan baku gabungan dua sampel yang berasal dari dua populasi. Harga s dihitung atas dasar persamaan s =

s

2 . harga s2 adalah variasi gabungan yang dihitung dari persamaan :

(

)

(

)

(

2

)

1

1

2 1 2 2 2 2 1 1 2−

+

−

+

−

=

n

n

s

n

s

n

s

( 2 – 2 )Kriteria pengujian adalah tolak Ho jika t

≤

- t ( 1-α ) , t adalah nilai t hitung, sedangkan t ( 1-α ) adalah nilai t yang diperoleh dari daftar distribusi t pada peluang 1-α dan derajat kebebasan dk = ( n1 + n2 –2 ). Untuk harga t yang lain, Ho diterima ( Sudjana, 1996 ).4 PELAKSANAAN 4.1 Bahan-bahan

Bahan-bahan yang digunakan untuk percobaan ini adalah bahan kaolin teknis dalam bentuk bubuk, binder waterglass, dan aquadest

4.2 Alat

Alat-alat yang digunakan dalam percobaan adalah : timbangan lstrik, wadah pencampuran, pengaduk, pipet, alat cetakan berbentuk silinder besar dan kecil, alat penekan berkekuatan 20 ton, tungku listrik 1100oC, tungku listrik 1450oC, dan alat uji porositas.

4.3 Cara Percobaan

Langkah-langkah percobaan adalah sebagai berikut : a. Kaolin ditimbang sesuai berat yang telah ditentukan.

b. Waterglass encer ( 1: 6 ) ditimbang dengan perbandingan berat kaolin : waterglass = 100/10

c. Campur kaolin dengan waterglass dan diaduk hingga homogen. d. Cetaklah ke dalam cetakan dengan kuat tekan 20 tan dan 35 ton. e. Ulangi langkah di atas untuk kandungan waterglass 100/15.

f. Bakarlah sampel dengan tungku pada temperatur 1450oC selam 1 jam. g. Ukurlah porositasnya.

5 HASIL DAN PEMBAHASAN 5.1 Hasil Percobaan

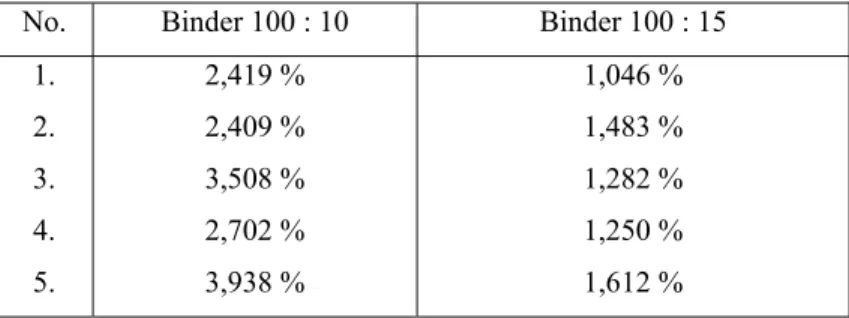

Di bawah ini disajikan porositas sampel kaolin yang dibakar pada suhu 1450oC pada pemadatan 20 ton dan 35 ton dengan binder waterglass 100 : 10 dan 100 : 15. Penggunaan kadar binder lebih kecil dari perbandingan kaolin : waterglass kurang dari 100 : 10 menyebabkan campuran sangat kering dan sulit dalam pemadatan, dan waterglass lebih dari 100 : 15 menyebabkan sampel kaolin sangat lunak sehingga saat pencetakan mengalir keluar.

5.2 Variasi Pemadatan

Tabel 5-1 : POROSITAS SAMPEL PADA PEMADATAN 20 Ton No. Binder 100 : 10 Binder 100 : 15

1. 2. 3. 4. 5. 2,419 % 2,409 % 3,508 % 2,702 % 3,938 % 1,046 % 1,483 % 1,282 % 1,250 % 1,612 %

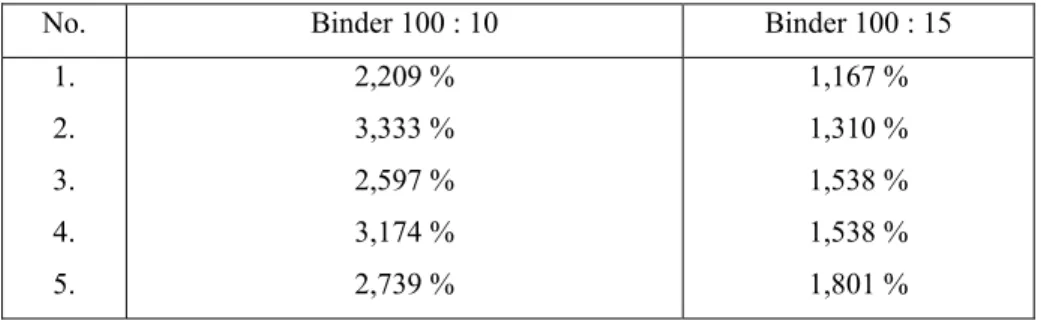

Tabel 5-2 : POROSITAS SAMPEL PADA PEMADATAN 35 Ton. No. Binder 100 : 10 Binder 100 : 15

1. 2. 3. 4. 5. 2,209 % 3,333 % 2,597 % 3,174 % 2,739 % 1,167 % 1,310 % 1,538 % 1,538 % 1,801 % 5.2 Variasi Kadar Binder Waterglass

Tabel 5-3 : Porositas Sampel pada Kadar Binder 100 : 10

No. Pemadatan 20 ton Pemadatan 35 ton 1. 2. 3. 4. 5. 2,419 % 2,409 % 3,508 % 2,702 % 3,938 % 2,209 % 3,333 % 2,597 % 3,174 % 2,739 %

Tabel 5-4 : Porositas Sampel pada Kadar Binder 100 : 15

No. Pemadatan 20 ton Pemadatan 35 ton 1. 2. 3. 4. 5. 1,046 % 1,483 % 1,282 % 1,250 % 1,612 % 1,167 % 1,310 % 1,538 % 1,538 % 1,801 %

5.3 Pembahasan

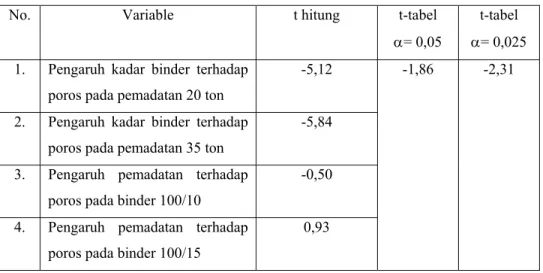

Rata-rata porositas sampel kaolin pada kuat tekan 20 ton adalah 1,335% ( binder 100/15 ) dan 2,995% ( binder 100/10 ). Sedangkan pada kuat tekan 35 ton adalah 1,417% ( binder 100/15 ) dan 2,812% ( binder 100/10 ). Hasil pengujian dengan statistik student disajikan dalam Tabel 4-5 .

Harga t-hitung yang lebih kecil dari t-tabel ( -2,31 ) adalah –5,12 dan –5,84. Maka, dapat disimpulkan bahwa kadar binder berpengaruh menurunkan porositas sampel kaolin pada kekuatan press 20 ton dan 35 ton. Dengan kata lain, makin besar kadar binder makin kecil porositas sampel. Harga t-hitung lainnya yaitu –0,50 dan 0,94 adalah lebih besar daripada –2,31 maupun –1,86. Maka disimpulkan bahwa kuat tekan pada binder 100/10 dan 100/15 tidak berpengaruh terhadap penurunan porositas sampel kaolin. Dengan kata lain, makin besar kuat tekan tidak akan terjadi penurunan porositas.

Tabel 5-5 : HARGA t-HITUNG DENGAN UJI STATISTIK STUDENT

No. Variable t hitung t-tabel

α= 0,05

t-tabel α= 0,025 1. Pengaruh kadar binder terhadap

poros pada pemadatan 20 ton

-5,12 2. Pengaruh kadar binder terhadap

poros pada pemadatan 35 ton

-5,84 3. Pengaruh pemadatan terhadap

poros pada binder 100/10

-0,50 4. Pengaruh pemadatan terhadap

poros pada binder 100/15

0,93

-1,86 -2,31

Atas dasar hasil rata-rata porositas dan berdasar Gambar 2-1, maka pencapaian densitas sampel adalah 97,2%, 97,1%, 98,5%, dan 98,7%. Harga-harga densitas ini lebih besar daripada 92%, sehingga dapat dikatakan bahwa pembakaran sampel kaolin sudah

berada di tahap akhir-1 dimana poros tertutup akan muncul pada tahap ini. Penurunan porositas lebih banyak disebabkan oleh penambahan kadar binder daripada memperpanjang waktu pembakaran. Dari harga porositas sampel yang dicapai, maka dapat disimpulkan bahwa kaolin dapat dicetak menjadi nosel dengan pembakaran pada suhu 1450oC. Sebelum mengarah kesana, perlu penyelidikan sifat-sifat fisik.

6 KESIMPULAN

Dari perhitungan dan pembahasan yang telah diuraikan di atas, dapat disimpulkan bahwa :

a. Kandungan binder waterglass berpengaruh menurunkan porositas sampel kaolin pada kuat tekan 20 ton dan 35 ton pada pembakaran 1450oC.

b. Kekuatan tekan tidak berpengaruh menurunkan porositas sampel kaolin pada kadar binder 100/10 atau 100/15 pada pembakaran 1450oC.

c. Dari porositas, densitas yang dicapai sudah melebihi 92%, sehingga dapat dikatakan pembakaran sudah mencapai tahap akhir-1. Atas dasar porositas yang dicapai, maka dinyatakan bahwa kaolin perlu dicoba untuk dicetak menjadi nosel.

DAFTAR PUSTAKA

Kinney,G. R. and Lidman, W.G., 1949, Investigation of Ceramic, Graphite, and Chrome-Plated Graphite Nozzles on Rocket Engine, NACA RM No. E8L16, Washington. Nishikawa,A., 1984, Technology of Monolithic Refractories, Plibrico japan Co.

Reed, J.S., 1995, Principles of Ceramics Processing, Edisi II, John Wiley and Sons, New York.

Sudjana, 1996, Metoda Statistik, Edisi VI, Tarsito, Bandung.

…., Principal Clay Type Use in Ceramics, http://www.hamgil.com/ClayType.html …., Kaolin Clay, http://www.natka.com/products.htm

…., http://www.digitalfire.ab.ca/cermat/material/925.php …., http://www.geofond.cz/rocenkanerudy99/html/kaolin_e.htm

LAMPIRAN Pengaruh Pemadatan Sampel Kaolin pada Binder 100/10

35 ton 20 ton

Poros Poros d2 d2 Var gab SD gab t-hitung t-tabel

2,209 2,419 0,36168 0,33201 0,34318 0,58428 -0,50009 -1,86 3,333 2,409 0,27311 0,34363 2,597 3,508 0,04554 0,26296 3,174 2,702 0,1322 0,08597 2,739 3,938 0,0051 0,88887 Jml 14,052 14,976 0,81764 1,91344 Rrt 2,8104 2,9952 Var 0,20441 0,47836 SD 0,45212 0,69614

Ho : Rrt 35 ton = Rrt 20 ton Ho diterima karena t hitung > t table H1 : Rrt 35 ton < Rrt 20 ton

Tolak Ho jika t hitung < t tabel

Pengaruh Pemadatan Sampel Kaolin pada Binder 100/15

35 ton 20 ton

Poros Poros d2 d2 Var gab SD gab t-hitung t-tabel

1,167 1,046 0,09229 0,08329 0,05355 0,23141 0,93061 -1,86 1,31 1,483 0,02586 0,02202 1,538 1,282 0,00452 0,00277 1,538 1,25 0,00452 0,00716 1,801 1,612 0,10903 0,07695 Jml 7,354 6,673 0,23621 0,19219 Rrt 1,4708 1,3346 Var 0,05905 0,04805 SD 0,24301 0,2192

Ho : Rrt 35 ton = Rrt 20 ton Ho diterima karena t hitung > t table H1 : Rrt 35 ton < Rrt 20 ton

Tolak Ho jika t hitung < t tabel

Pengaruh Kadar Binder Sampel Kaolin pada Kuat Tekan 20 Ton

100/15 100/10

Poros Poros d2 d2 Var gab SD gab t-hitung t-tabel

1,046 2,419 0,08329 0,33201 0,2632 0,51303 -5,11787 -1,86 1,483 2,409 0,02202 0,34363 1,282 3,508 0,00277 0,26296 1,25 2,702 0,00716 0,08597 1,612 3,938 0,07695 0,88887 Jml 6,673 14,976 1,19219 1,91344 Rrt 1,3346 2,9952 Var 0,04805 0,47836 SD 0,2192 0,69614

Ho : Rrt 100/15 = Rrt 100/10 Ho ditolak karena t hitung < t table H1 : Rrt 100/15 < Rrt 100/10

Tolak Ho jika t hitung < t tabel

Pengaruh Kadar Binder Sampel Kaolin pada Kuat Tekan 35 Ton

100/15 100/10

Poros Poros d2 d2 Var gab SD gab t-hitung t-tabel

1,167 2,209 0,09229 0,33201 0,13173 0,36295 -5,8358 -1,86 1,31 3,333 0,02586 0,34363 1,538 2,597 0,00452 0,26296 1,538 3,174 0,00452 0,08597 1,801 2,739 0,10903 0,88887 Jml 7,354 14,052 0,23621 1,91344 Rrt 1,4708 2,8104 Var 0,05905 0,20441 SD 0,24301 0,45212

Ho : Rrt 100/15 = Rrt 100/10 Ho ditolak karena t hitung < t table H1 : Rrt 100/15 < Rrt 100/10

Tolak Ho jika t hitung < t tabel