BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Kata beton dalam bahasa Indonesia berasal dari kata yang sama dalam bahasa Belanda. Kata concrete dalam bahasa Inggris berasal dari bahasa Latin concretus yang berarti tumbuh bersama atau menggabungkan menjadi satu. Dalam

bahasa Jepang digunakan kata kotau-zai, yang arti harafiahnya material-material seperti tulang; karena agregat mirip tulang-tulang hewan (Nugraha dan Antoni, 2007).

Menurut Tri Mulyono (2005) sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Kelebihan beton, antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi. 4. Biaya pemeliharaan/perawatannya kecil.

Kelemahan beton, antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes)

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton

3. Bentuk yang telah dibuat sulit diubah

2.1.1 Beton Segar (Fresh Concrete)

Menurut Tri Mulyono (2005) beton segar merupakan suatu campuran antara air, semen, agregat, dan bahan tambahan jika diperlukan setelah selesai pengadukan. Usaha-usaha seperti pengangkutan, pengecoran, pemadatan, penyelesaian akhir, dan perawatan beton dapat mempengaruhi beton segar itu sendiri setelah mengeras.

kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu: kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

2.1.1.1 Kemudahan Pengerjaan (Workability)

Kelecakan adalah kemudahan mengerjakan beton, dimana menuang (placing) dan memadatkan (compacting) tidak menyebabkan munculnya efek negatif berupa pemisahan (segregation) dan pendarahan (bleeding). Ada 3 pengertian disini, yaitu kompaktibilitas, mobilitas dan stabilitas.

1. Kompaktibilitas: kemudahan mengeluarkan udara dan pemadatan.

2. Mobilitas: kemudahan mengisi acuan dan membungkus tulangan. Beton dengan mobilitas yang baik umumnya mempunyai kompaktibilitas yang baik pula.Jadi umumnya cukup mengandalkan mobilitas.

3. Stabilitas: kemampuan untuk tetap menjadi massa homogen tanpa pemisahan.

Unsur-unsur yang mempengaruhi workabilitas, yaitu : 1. Jumlah air pencampur.

3. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai FAS (faktor air semen) tetap.

4. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusiukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

5. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 6. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

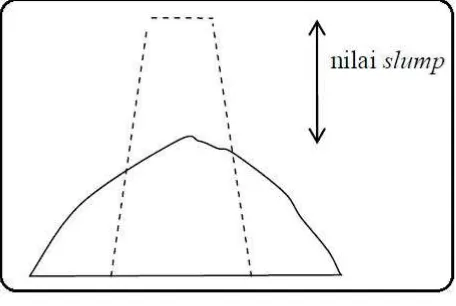

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong

Gambar 2.1 Kerucut Abrams

Variasi yang terjadi antara nilai slump adanya beberapa ukuran akibat tiga buah jenis slump yang terjadi dalam praktek, yaitu :

1. Penurunan umum dan seragam tanpa ada yang pecah, oleh karena itu dapat disebut slump yang sebenarnya. Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.2 Slump Aktual

ada dua yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

Gambar 2.3 Slump Geser

3. Campuran beton pada kerucut runtuh seluruhnya. Pengambilan nilai slumpcollapse dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.4 Slump Runtuh

2.1.1.2 Pemisahan Kerikil (Segregation)

menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang benar.

2.1.1.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara : 1. Memberi lebih banyak semen.

2.1.2 Beton Keras (Hardened Concrete )

Sifat-sifat beton yang mengeras mempunyai arti yang penting selama masa pemakaiannya. Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, penyusutan rendah, serta keawetan jangka panjang.

2.1.2.1 Kuat Tekan Beton (f´c)

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras. Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kekuatan tekan benda uji beton dihitung dengan rumus :

=

Dengan : f´’c = kekuatan tekan (kg/cm2) P = beban tekan (kg)

Standar deviasi dihitung berdasarkan rumus :

=

( )Dengan: S = deviasi standar (kg/cm2)

σ ’b = Kekuatan masing–masing benda uji (kg/cm2)

σ ’bm = Kekuatan Beton rata–rata ( kg/cm2)

N = Jumlah Total Benda Uji hasil pemeriksaan

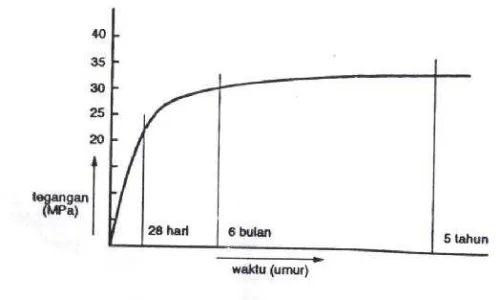

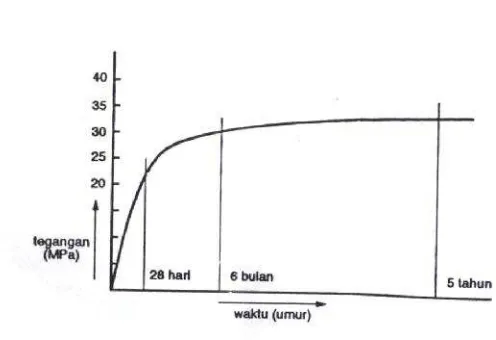

Nilai kuat beton beragam sesuai dengan umurnya dan biasanya nilai kuat tekan beton ditentukan pada waktu beton mencapai umur 28 hari setelah pengecoran. (Istimawan Dipohusodo, 1994). Bentuk kurva kuat tekan beton dengan waktu untuk mutu beton tertentu tampak seperti gambar 2.5

Umumnya, pada 7 hari kuat tekan beton mencapai 70% dan pada umur 14 hari 85% - 90% dari kuat tekan beton umur 28 hari. Pada kondisi pembebanan tekan tertentu beton menunjukkan suatu fenomena disebut rangkak (creep).

Beberapa faktor utama yang mempengaruhi mutu dari kekuatan beton, yaitu :

1. Proporsi bahan-bahan penyusunnya 2. Metode perancangan

3. Perawatan

4. Keadaan pada saat pengecoran dilaksanakan, yang terutama dipengaruhi oleh lingkungan setempat.

Dari faktor-faktor utama tersebut termasuk didalamnya beberapa faktor lain yang mempengaruhi kekuatan tekan beton, yaitu :

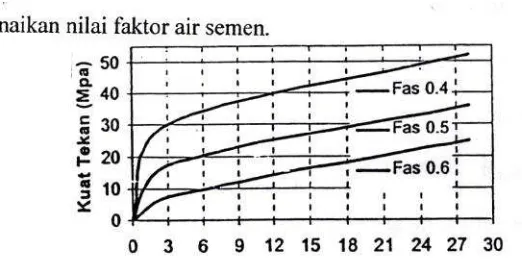

1. Faktor air semen dan kepadatan

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.6 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya (Tri Mulyono, 2003)

2. Umur beton

Umumnya pada umur 7 hari kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat tekan umur 28 hari.

Tabel 2.1 Perkiraan Kuat Tekan Beton pada Berbagai Umur

Umur beton

(hari)

3 7 14 21 28 90 365

PC Type 1 0.44 0.65 0.88 0.95 1.0 -

-Gambar 2.7 Hubungan antara Umur Beton dan Kuat Tekan Beton (Istimawan, 1999)

3. Jenis semen

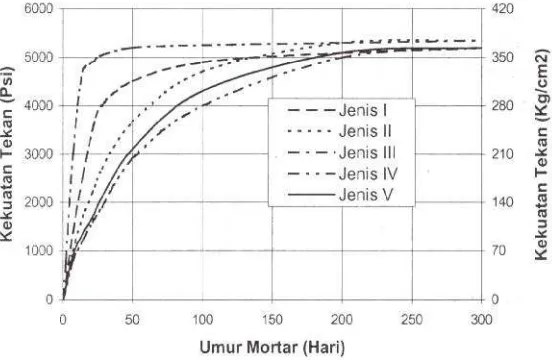

Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak pada Gambar 2.8.

Gambar 2.8 Perkembangan Kekuatan Tekan Mortar untuk Berbagai Tipe Portland Semen (Tri Mulyono, 2003)

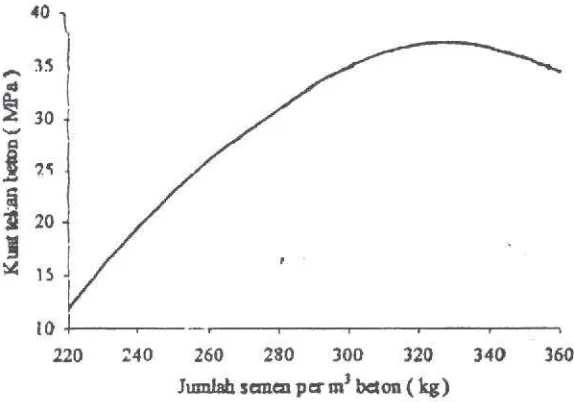

4. Jumlah semen

sama (FAS berubah), beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

Gambar 2.9 Pengaruh Jumlah Semen Terhadap Kuat Tekan Beton pada Faktor Air Semen Sama (Kardiyono, 1998)

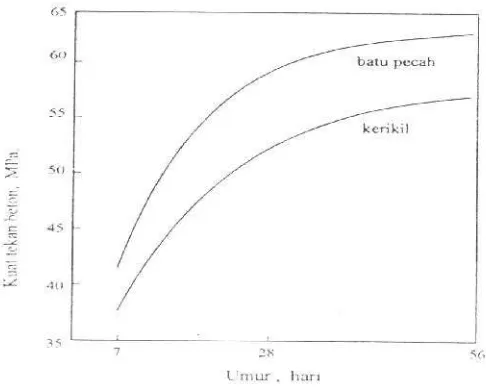

5. Sifat agregat

tersebut tidak tampak karena agregat yang permukaannya halus memerlukan air lebih sedikit berarti FASnya rendah yang menghasilkan kuat tekan beton lebih tinggi.

Gambar 2.10 Pengaruh Jenis Agregat Terhadap Kuat Tekan Beton (Mindess, 1981)

2.1.2.2 Porositas Beton

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang di tempati oleh zat padat.

Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari jenis dan aplikasi material tersebut.

Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka yakni porositas yang rongganya masih memiliki akses ke permukaan luar, walaupun rongga tersebut ada ditengah-tengah padatan. Porositas ini dapat dihitung dengan rumus ( Lawrence H.Van Vlack, l989) :

Porositas = x x 100 %

Dimana :

P = Porositas (%)

mb = Massa basah sampel setelah direndam (gram) mk = Massa kering sampel setelah direndam (gram) Vb = Volume benda uji (cm3)

2.1.2.3 Uji Pembakaran Beton

Pada penelitian ini dilakukan uji pembakaran terhadap campuran beton dengan penambahan admixture superplasticizer sebanyak 1%; 1,5%; dan 2% dibandingkan dengan beton normal.

Pengujian pembakaran menggunakan mesin furnace dilaksanakan di Laboratorium Teknik Mesin Growth Centre Kopertis Wilayah-I Aceh-Sumatera Utara. Adapun gambar mesin furnace dapat dilihat pada gambar 2.11.

Gambar 2.11 Alat Uji Pembakaran (Furnace)

beton untuk mengetahui efek terhadap beton pasca kebakaran. Percobaan ini menggunakan benda uji berbentuk kubur dengan ukur15 cm x 15 cm x 15 cm.

2.2 Bahan Penyusun Beton

2.2.1 Semen

2.2.1.1 Umum

Arti kata semen adalah bahan yang mempunyai sifat adhesif maupun kohesif, yaitu bahan perekat. Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu: 1). Semen hidraulis dan 2). Semen non-hidraulis.

2.2.1.2 Semen Portland

Menurut Standar Industri Indonesia (SII 0013-1981), definisi semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.2.1.3 Jenis-Jenis Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan pada pelaksanaan konstruksi di lokasi dengan perkembangan semen yang pesat maka dikenal berbagai jenis semen Portland antara lain:

1. Tipe I, semen Portland yang dalam penggunaannya tidak memerlukan persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi.

3. Tipe III, semen Portland yang memerlukan kekuatan awal yang tinggi. Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

4. Tipe IV, semen Portland yang penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum, misalnya pada bangunan seperti bendungan gravitasi yang besar.

5. Tipe V, semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi. Adapun sifat-sifat fisik semen Portland, yaitu :

1. Kehalusan butir

2. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai sutu tahap dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut terhitung sejak air tercampur dengan semen. Waktu dari pencampuran semen dengan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal dan pada waktu sampai pastanya menjadi massa yang keras disebut waktu ikat akhir.

Pada semen Portland biasanya batasan waktu ikaran semen adalah : 1. Waktu ikat awal > 60 menit

2. Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton yaitu waktu transportasi, penuangan, pemadatan, dan perataan permukaan. 3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

4. Pengembangan volume (lechathelier)

2.2.2 Agregat

2.2.2.1 Umum

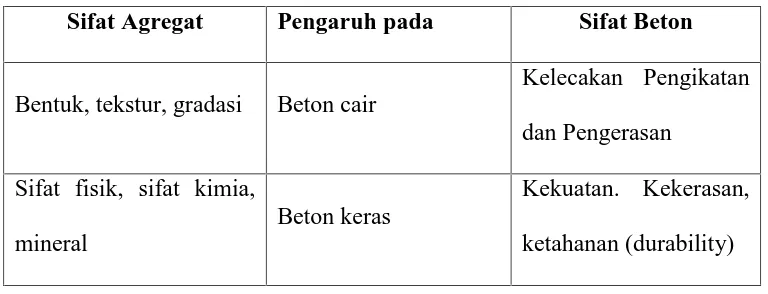

Agregat (yang tidak bereaksi) merupakan bahan-bahan campuran beton yang saling diikat oleh perekat semen. Kandungan agregat dalam campuran beton biasanya sangat tinggi yaitu berkisar 60% - 70% dari volume beton. Walaupun fungsinya hanya sebagai pengisi tetapi komposisinya yang cukup besar sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton. Dengan agregat yang baik, beton dapat dikerjakan (workable), kuat, tahan lama (durable), dan ekonomis.

Tabel 2.2 Pengaruh Sifat Agregat pada Sifat Beton

Sifat Agregat Pengaruh pada Sifat Beton

Bentuk, tekstur, gradasi Beton cair

ASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm (4,75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4,80 mm (4,75 mm). Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

2.2.2.2 Jenis-jenis Agregat

Agregat dapat dibedakan menjadi dua jenis yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan dapat dibedakan berdasarkan beratnya, bentuknya, ukuran butir nominal (gradasi), dan tekstur permukaannya. Pada Gambar 2.12 dapat dilihat pembagian jenis agregat berdasarkan sumber material.

2.2.2.2.1 Jenis Agregat Berdasarkan Berat

Agregat dapat dibedakan menjadi 3 jenis berdasarkan beratnya, yaitu : 1. Agregat normal

Agregat normal dihasilkan dari pemecahan batuan dengan quarry atau langsung diambil dari alam. Agregat ini biasanya memiliki berat jenis rata-rata 2,5 sampai dengan 2,7. Beton yang dibuat dengan agregat normal adalah beton yang memiliki berat isi 2.200 kg - 2.500 kg. Beton yang dihasilkan dengan menggunakan agregat ini memiliki kuat tekan sekitar 5 Mpa - 40 Mpa (SK.SNI.T-5-1990:1).

2. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan dalam sebuah konstruksi yang memperhatikan berat dirinya. Berat isi agregat ringan ini berkisar antara 350 kg 880 kg untuk agregat kasar dan 750 kg -200 kg untuk agregat halusnya (SK.SNIT-15-1990:1).

3. Agregat berat

Agregat berat memiliki berat jenis lebih besar dari 2.800 kg. Agregat ini biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap radiasi nuklir (SK.SNIT-15-1990:1).

2.2.2.2.2 Jenis Agregat Berdasarkan Bentuk

penambangan, bentuk agregat dipengaruhi oleh mesin pemecah batu maupun cara peledakan yang digunakan. Jika dikonsolidasikan butiran yang bulat akan menghasilkan campuran beton yang lebih baik bila dibandingkan dengan butiran yang pipih dan lebih ekonomis penggunaan pasta semennya. Klasifikasi agregat berdasarkan bentuknya adalah:

1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena pengeseran. Rongga udaranya minimum 33% sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan, sebab ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35% - 38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi karena ikatan antara agregat belum cukup baik (masih kurang kuat). 3. Agregat bersudut

lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini cocok untuk struktur yang menekankan pada kekuatan karena ikatan antar agregatnya baik (kuat).

4. Agregat panjang

Agregat ini panjangnya jauh lebih besar daripada lebarnya. Lebarnya jauh lebih besar daripada tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 ukuran rata-rata. Ukuran rata-rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat. Contoh, agregat dengan ukuran rata-rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Kekuatan tekan beton yang dihasilkan agregat ini adalah buruk.

5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya.

6. Agregat pipih dan panjang

2.2.2.2.3 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya. Dari ukuran butirannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton memiliki ukuran butiran kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan butiran (Gradasi)

diperoleh angka fine modulus. Melalui fine modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2 Pasir Sedang : 2.6 < FM < 2.9 Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus sesuai ASTM C 33–74a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.3 Batasan Gradasi untuk Agregat Halus Ukuran Saringan

ASTM

Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95–100

2.36 mm ( No.8) 80–100

1.19 mm (No.16) 50–85

0.595 mm ( No.30 ) 25–60

0.300 mm (No.50) 10–30

b. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5% (terhadap berat kering). Apabila kadar lumpur melampaui 5% maka agragat harus dicuci.

c. Kadar liat tidak boleh melebihi 1% (terhadap berat kering)

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan no. 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat.

g. Jika dipakai natrium–sulfat, bagian yang hancur maksimum 10 %. h. Jika dipakai magnesium–sulfat, bagian yang hancur maksimum 15 %. 2. Agregat kasar

penggunaan semen yang minimal. Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut : a. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada Tabel 2.4.

.

Tabel 2.4 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

c. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti terik matahari atau hujan.

d. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200) tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

e. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 mm - 19,1 mm lebih dari 24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 mm - 30 mm lebih dari 22% berat.

Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.2.2.2.4 Jenis Agregat Berdasarkan Tekstur Permukaan

1. Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

2. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam. 3. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Agregat licin terbentuk akibat dari pengikisan oleh air atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaaan butir agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal-kristal tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk sarang labah (honeycombs)

2.2.3 Air

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada di dalam beton cair, tidak hanya untuk hidrasi semen, tetapi juga untuk mengubahnya menjadi suatu pasta sehingga betonnya lecak (workable). Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir) dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous.

Air yang digunakan dapat berupa air tawar (dari sungai, danau, telaga, kolam, situ, dan lainnya) .Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton. Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter. 4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang mengandung kotoran yang cukup banyak akan mengganggu proses pengerasan atau ketahanan beton. Kotoran secara umum dapat menyebabkan :

3. Perubahan volume yang dapat menyebabkan keretakan 4. Korosi pada tulangan baja maupun kehancuran beton 5. Bercak-bercak pada permukaan beton.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna terutama jika perawatan cukup lama. Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2.2.4 Bahan Tambahan

2.2.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu atau untuk menghemat biaya.

mortar yang ditambahkan sebelum atau selama pengadukan berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton, misalnya: untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan energi. Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit dan harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus memenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for

Chemical Admixture for Concrete”. Untuk memudahkan pengenalan dan pemilihan admixture perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260) yaitu bahan tambah yang ditujukan untuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih kecil di dalam beton atau mortar selama pencampuran dengan tujuan mempermudah pengerjaan beton saat pengecoran dan menambah ketahanan awal pada beton.

mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilai slump, dan sebagainya.

3. Mineral admixture (bahan tambah mineral) merupakan bahan tambah yang dimaksud untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton sehingga bahan ini cendrung bersifat penyemenan. Keuntungannya antara lain: memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slang, dan silica fume.

4. Miscellanous admixture (bahan tambah lain) yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan, dan bahan tambahan untuk perekat (bonding agent).

2.2.4.2 Alasan Penggunaan Bahan Tambahan

harus menyadari hasil yang diperoleh tidak akan sesuai dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain : 1. Pada beton segar (fresh concrete)

a. Memperkecil faktor air semen. b. Mengurangi penggunaan air. c. Mengurangi penggunaan semen. d. Memudahkan dalam pengecoran. e. Memudahkan finishing.

2. Pada beton keras (hardened concrete) a. Meningkatkan mutu beton.

b. Kedap terhadap air (low permeability). c. Meningkatkan ketahanan beton (durability). d. Berat jenis beton meningkat.

2.2.4.3 Admixture

1. Type A, Water Reducer admixture digunakan untuk mengurangi kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton dengan nilai slump yang ditentukan.

2. Type B, Retarder admixture untuk memperlambat reaksi hidrasi pada beton.

3. Type C, Accelerator admixture digunakan untuk mempercepat proses hidrasi atau proses pengurangan air dalam beton untuk meningkatkan kekuatan beton.

4. Type D, Water Reducer dan Retarder Admixture digunakan untuk mengurangi kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton dengan nilai slump yang ditentukan dan memperlambat reaksi hidrasi pada beton.

5. Type E, High Range Water Reducer admixture digunakan untuk mengurangi kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton dengan nilai slump 12 persen atau lebih besar.

6. Type F, High Range Water Reducer dan Retarder admixture digunakan untuk mengurangi kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton dengan nilai slump 12 persen atau lebih besar dan memperlambat reaksi hidrasi pada beton.

a b

Gambar 2.13 (a) Brosur SikaCim Concrete Additive, (b) Produk SikaCim Concrete

Additive

2.2.4.4 Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan masalah-masalah tidak terduga yang tidak mengguntungkan karena kurangnya pengetahuan tentang interaksi antara bahan tambahan dengan beton. Untuk mengurangi dan mencegah hal yang tidak terduga dalam penggunaan bahan tambah tersebut maka penggunaan bahan tambah dalam sebuah campuran beton harus dikonfirmasikan dengan standar yang berlaku dan yang terpenting adalah memperhatikan dan mengikuti petunjuk dalam manualnya jika menggunakan bahan “paten” yang

(American Society for Testing and Materials) dan ACI (American Concrete International). Parameter yang ditinjau adalah :

1. Pengaruh pentingnya bahan tambahan pada penampilan beton.

2. Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan. Banyak bahan tambahan mengubah lebih dari satu sifat beton sehingga kadang-kadang merugikan.

3. Sifat-sifat fisik bahan tambahan.

4. Konsentrasi dari komposisi bahan yang aktif yaitu ada tidaknya komposisi bahan yang merusak seperti: klorida, sulfat, sulfide, phosfat, juga nitrat dan amoniak dalam bahan tambahan.

5. Bahaya yang terjadi terhadap pemakai bahan tambahan.

6. Kondisi penyimpanan dan batas umur kelayakan bahan tambahan. 7. Persiapan dan prosedur pencampuran bahan tambahan pada beton segar. 8. Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi

struktural dan akibatnya bila dosis berlebihan.

9. Efek bahan tambah sangat nyata untuk mengubah karakteristik beton, misalnya: FAS, tipe dan gradasi agregat, tipe dan lama pengadukan.

10. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan melakukan pengujian untuk mengontrol pengaruh yang didapat.

pada semen sulit diprediksi sehingga diperlukan percobaan pendahuluan untuk menentukan pengaruhnya terhadap beton secara keseluruhan.

2.3 Kebakaran pada Bangunan

Bila kebakaran terjadi pada suatu konstruksi beton bertulang maka struktur kolom, balok, lantai, dinding akan mengalami siklus pemanasan dan pendinginan. Karena adanya fase secara fisik maupun kimia yang kompleks. Akibatnya dengan adanya perubahan mikrostruktur beton dan secara keseluruan maka terjadi perubahan perilaku material beton yang mengakibatkan menurunnya kekuatan struktur.

2.3.1 Definisi Kebakaran

Kebakaran pada hakekatnya merupakan reaksi kimia dari combustible material dengan oksigen yang dikenal dengan reaksi pembakaran yang menghasilkan panas. Panas hasil pembakaran ini diteruskan ke massa beton/mortar dengan dua macam mekanisme, yakni :

1. Secara radiasi yaitu pancaran panas diterima oleh permukaan beton sehingga permukaan beton menjadi panas. Pancaran panas akan sangat potensial, jika suhu sumber panas relatif tinggi.

semakin kencang maka panas yang dipindahkan dengan cara konveksi semakin banyak (Sumardi, 2000).

Kebakaran adalah penyebab utama hancurnya struktur bangunan dan hilangnya umur bangunan. Sifat beton adalah bahwa temperatur akibat kebakaran tidak menyebabkan perubahan mendadak seragam dan mungkin berbahaya pada sifat keseluruhan bangunan. Beton pertama-tama mengembang tetapi kehilangan kelegasan yang progresif pada pasta semen menyebabkan pengembangan termal dari agregat.

Tabel 2.5 Penilaian Temperatur yang Dicapai pada Berbagai Material dan Komponen dalam Kebakaran (Al-mutairi dan Al-shaleh, 1997)

Zat Kondisi Perkiraan Temperatur (°C)

Kayu Hangus 200-300

Alumunium Lunak 400

Cair 650

Kaca Lunak 700-800

Cair 850

Perak Cair 950

Kuningan Cair 800-1000

Tembaga Cair 1100

Besi / Baja Cair 1100-1200

Beton Hancur 800-1500

material kaca sedangkan untuk beton akan hancur paling akhir apabila besi tulangan yang ada pada beton telah terlebih dahulu luluh atau mencair.

2.3.2 Ketahanan Beton Terhadap Kebakaran

Menurut Tjokrodimuljo (2000) beton pada dasarnya tidak diharapkan mampu menahan panas sampai di atas 250°C. Beton yang dipanaskan hingga di atas 800°C akan mengalami degradasi berupa pengurangan kekuatan yang cukup signifikan yang mungkin tidak akan kembali lagi (recovery) setelah proses pendinginan. Tingginya kehilangan kekuatan dan dapat tidaknya kekuatan material kembali seperti semula ditentukan oleh jenis material yang digunakan, tingkat keparahan pada proses kebakaran, dan lama waktu pembakaran. Tingginya tingkat keparahan (temperatur) dan lamanya waktu pembakaran menyebabkan berkurangnya kekuatan tekan suatu material beton terlebih lagi timbulnya tegangan geser dalam (internal shear stress) sebagai akibat adanya perbedaan sifat thermal antara semen dan agregat.

terbakar selama sekitar 4 jam. Dalam praktek pengaruh pelunakan ini umumnya kecil (Ray, Norman., 2009).

2.3.3 Pengaruh Temperatur Tinggi Terhadap Beton

Peningkatan termperatur akibat kebakaran menyebabkan material beton mengalami perubahan sifat. Suhu yang dapat dicapai pada suatu ruangan gedung yang terbakar adalah ± 1000°C dengan lama kebakaran umumnya lebih dari 1 jam. Kebanyakan beton struktural dapat digolongkan ke dalam tiga jenis agregat, yakni karbonat, silikat, dan beton berbobot ringan. Agregat karbonat meliputi batu kapur dan dolomit dan dimasukkan dalam satu golongan karena kedua zat ini mengalami perubahan susunan kimia pada suhu antara 700°C sampai 980°C. Agregat silikat yang meliputi granit, kuarsit, dan batu pasir tidak mengalami perubahan kimia pada suhu yang biasa dijumpai dalam kebakaran (Norman Ray,2009).

Fenomena yang dapat dilihat pada beton yang terkena beban panas (kebakaran) yang ekstrim adalah terjadinya sloughing off (pengelupasan), retak rambut dan retak lebar, serta warna beton. Dari pengamatan secara visual dapat diperkirakan suhu yang pernah dialami oleh beton. Pengaruh temperatur tinggi terhadap beton dapat mengakibatkan perubahan, antara lain (Nugraha, P., 2007):

1. Pada suhu 100°C : air kapiler menguap.

3. Pada suhu 400°C : pasta semen yang sudah terhidrasi terurai kembali sehingga kekuatan beton mulai terganggu.

Ca(OH)2→ CaO + H2O

Dengan demikian beton yang di bawah pembebanan lebih kuat daripada yang tidak dibebani. Pada temperatur 600°C di bawah beban 0,4f’c tidak mengalami penurunan kekuatan.

2.3.4 Identifikasi Kebakaran Terhadap Sturuktur Beton

1. Perubahan warna pada beton

Warna beton setelah terjadi proses pendinginan membantu dalam mengindikasikan temperatur maksimum yang pernah dialami beton dalam beberapa kasus. Perubahan warna yang terjadi pada permukaan beton yaitu (Nugraha, P., 2007) :

a. < 300°C : tidak berubah. b. 300°C–600°C : merah muda. c. 600°C–900°C : putih keabu-abuan. d. > 900°C : kekuning-kuningan. e. >1200°C : kuning.

2. Spalling dan Crazing Pada Beton

Spalling adalah gejala melepasnya sebagian permukaan beton dalam

bentuk lapisan tipis beberapa cm. Spalling dapat diartikan tertekan dengan penampakan dengan bagian permukaan beton yang keluar/lepas/terpisah.

a. Beton keropos dan kualitas beton buruk

b. Suhu tinggi akibat kebakaran (Munaf & Siahaan, 2003)

Crazing adalah gejala remuk pada permukaan beton (seperti pecahnya kulit

telur). Spalling terjadi pada 150°C - 1110°C, destructive cracking terjadi pada 220°C –400°C. Jadi beton mulai kritis pada 300°C–350°C (Nugraha, P & Antoni, 2007).

3. Retak (Cracking)

Pada temperatur tinggi, pemuaian besi beton akan lebih besar daripada betonnya sendiri. Pada konstruksi beton, pemuaian akan tertahan sampai suatu taraf tertentu karena adanya lekatan antara besi beton dengan beton. Keretakan diklasifikasikan ke dalam 2 jenis, antara lain:

a. Retak ringan, yakni pecah pada bagian luar beton yang berupa garis-garis yang sempit dan tidak terlalu panjang dengan pola menyebar. Retak ini disebabkan oleh proses penyusutan beton pada saat terjadi kebakaran.

2.3.5 Hasil–Hasil Penelitian yang Mendukung

1. “Porositas, kuat tekan, dan kuat tarik belah beton dengan agregat kasar batu pecah pasca dibakar” (A.A. Gede Sutapa,2011)

Tujuan : mengetahui perubahan porositas, kuat tekan, dan tarik belah beton dengan agregat kasar batu pecah pasca dibakar.

Benda uji : silinder dengan diameter 150 mm dan tinggi 300 mm. Mutu beton : f’c=25 Mpa.

Alat bakar : tugku.

Temperatur : 34°C s.d. ± 800°C.

Temperatur maksimum dicapai pada menit ke 180, lalu temperature tersebut dipertahankan selama 20 menit sehingga proses pembakaran berlangsung selama 200 menit.

Hasil :

- Peningkatan porositas beton sebanding dengan volume beton yang mengalami penetrasi panas dengan temperature 400°C - 800°C

- Peningkatan porositas beton menyebabkan kuat tekan turun sebesar 53,665 % dan kuat tarik belah turun sebesar 49,641 %.

2. “Analisis Pengaruh Temperatur Terhadap Kuat Tekan Beton” (Irma Aswani

Tujuan : Mengetahui gambaran kuat tekan setelah terbakar dan model hubungan antara temperature dan kuat tekan beton

Benda uji : Kubus ukuran 15 cm x 15 cm x 15 cm Mutu beton : f’c= 245,58 kg/cm2

Alat Bakar : Oven

Temperatur : 200°C s.d. 600°C dengan interval kenaikan 50°C Waktu : 3 jam

Hasil :

- Kuat tekan beton rata-ratanya menurun dengan adanya kenaikan temperatur yakni sebesar 85,83% (200 C), 58,40% (400 C), dan 35,08% (600 C).

3. “Perubahan Perilaku Mekanis Beton Akibat Tempertatur Tinggi” (Trisni Bayuasri, Himawan Indarto, dan Antonius, 2006)

Tujuan : Mengetahui perubahan kekuatan beton dan modulus elastisitas beton setelah dibakar pada suhu dengan berbagai durasi

Benda Uji : Silinder dengan diameter 150 mm dan tinggi 300 mm Mutu Beton : K225 dan K350

Alat bakar : Ruang pembakaran berukuran 1,35 m x 1,24 m x 3,29 m, terbuat dari susunan batu api SK-32, dilapisi asbes tahan panas dan besi pada bagian luarnya.

Waktu : 3 jam, 5 jam, dan 7 jam Hasil :

- Kekuatan tekan dan elastisitas beton setelah dibakar adalah sama-sama menurun

- Semakin lama durasi dan semakin tinggi temperatur maka kekuatan sisa mengecil