BAB I

BAJA DAN PADUANNYA

SISTEM KESETIMBANGAN Fe-C

Diagram fasa Fe-C sangat penting di bidang metalurgi karena sangat bermanfaat di dalam menjelaskan perubahan-perubahan fasa Baja (paduan logam Fe-C). Baja merupakan logam yang banyak dipakai di bidang teknik karena kekuatan tarik yang tinggi dan keuletan yang baik. Paduan ini mempunyai sifat mampu bentuk(formability)

yang baik dan sifat-sifat mekaniknya dapat diperbaiki dengan jalan perlakuan panas atau perlakuan mekanik.

Untuk memudahkan di dalam memahami paduan Fe-C, terlebih dahulu akan dibahas sifatsifat besi murni (Fe).

Besi Murni (Fe)

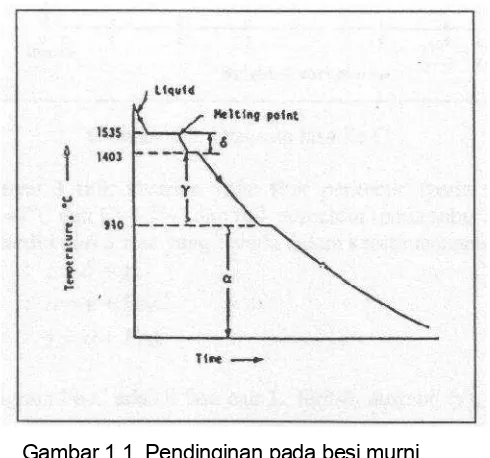

Besi murni bersifatallotropy yaitu mempunyai berbagai bentuk kristal. Titik lebur besi sekitar 1539 °C. Sedikit di bawah suhu 1539 °C, besi cair mulai membeku dan membentuk fasa padat dengan struktur kristal bcc. Fasa padat ini dinamakan besi-S atau ferit-8 sampai suhu sekitar 1401 °C. Pada suhu antara 1401-910 °C, struktur kristal besi berubah menjadi fcc yang dinamakan austenit (besi-). Selanjutnya di bawah 910°C , struktur kristal besi kembali ke bcc dalam bentuk ferit .

Gambar 1.1. Pendinginan pada besi murni

Diagram Fasa Fe-C

Baja adalah logam paduan Fe-C dengan kadar C<2% sedangkan untuk paduan dengan C>2% dinamakan besi tuang (cast iron). Sifat-sifat baja sangat dipengaruhi oleh kadar C.

Gambar 1.2. Diagram fasa Fe-C

Diagram fasa mempunyai 3 titik invarian yaitu titik peritectic (pada suhu 1493°C), titik eutectic (pada suhu 1147°C dan C=4,3%) dan titik eutectoid (pada suhu 723°C dan C=0,8%). Titik-titik invarian ini terdiri dari 3 fasa yang berada dalam kesetimbangan : 1. Reaksi peritectic :L +=

2. Reaksi eutectic :L =+ Fe3C 3. Reaksi eutectoid :y = + Fe3C

Jadi fasa-fasa pada diagram Fe-C adalah fasa cair L, ferit-, austenit (), ferit-a dan cementite (Fe3C).

Baja Eutectoid

Jika baja eutectoid dengan kadar C=0,8 % didinginkan dari suhu misal 800°C sampai suhu kamar, maka akan terjadi serangkaian perubahan fasa (transformasi fasa) seperti pada gambar 1.3 di bawah.

Gambar 1.3. Baja eutectoid

Saat suhu mencapai 723°C, reaksi eutectoid terjadi menurut persamaan := +

Fe3C .

Stuktur mikro yang terbentuk berupa lapisan a (ferrite) dan cementite (Fe3C). Struktur ini dinamakan perlit (pearlite). Struktur perlit ini disebabkan karena perbedaan konsentrasi C antara fasa (0,8 %C), ferit (0,02 %C) dan cementite (6,7 %C) sehingga terjadi difusi. Atom-atom karbon pada ferit akan bergerak menuju interface/batas antara Fe3C/sehingga membentuk fasa Fe3C.

Baja Hypoeutectoid

Baja hypoeutectoid adalah baja dengan kadar C antara 0,02-0,76 %. Jika baja dengan kadar Co= 0,4 %C didinginkan dan suhu 900°C (titik a) pada gambar 1.4 maka akan terjadi perubahan struktur mikro sbb. :

Pada suhu 900 °C, baja dalam bentuk austenit. Jika suhunya turun sampai titik b, ferit mulai tumbuh pada butir austenit. Ferit ini dinamakan proeutectoid ferrite. Pendinginan selanjutnya pada suhu c menyebabkan bertambahnya jumlahproeutectoid ferritesampai semua batas butir austenit dipenuhiproeutectoid ferrite.Pada suhu di bawah 723°C (titik d), sisa austenit berubah menjadi perlit menurut reaksi :

Jadi struktur akhir berupa ferit pada batas butir(proeutectoid ferrite)dan perlit.

Gambar 1.4. Baja hypoeutectoid Baja Hypereutectoid

Baja hypereutectoid adalah Baja dengan kadar C antara 0,8-2,14 %. Perubahan fasa yang terjadi selama pendinginan dapat dijelaskan sbb. :

Pada titik a, baja hypereutectoid berada dalam bentuk austenit. Jika suhu turun sampai titik b, cementite (Fe3C) mulai terbentuk sepanjang batas butir austenit. Pada titik b, jumlah cementite bertambah sampai batas butir austenit tertutupi oleh cementite. Di bawah suhu eutectoid, sisa austenit akan berubah menjadi perlit. Hasil akhir berupa cementite yang terbentuk sebelum reaksi eutectoid (dinamakan proeutectoid cementite)dan perlit.

TRANSFORMASI ISOTHERMAL BAJA EUTECTOID

Jika baja karbon eutectoid ( C = 0,8 %) dipanaskan sampai mencapai fasa austenit kemudian didinginkan secara cepat dalam garam cair(salt bath) pada suhu sedikit di bawah suhu eutectoid dan dipertahankan suhunya tetap (isothermal) dengan waktu penahanan yang berbeda-beda kemudian dicelup (quench) ke dalam air atau brine

maka akan didapatkan serangkaian transformasi fasa dari austenit menjadi perlit seperti pada gambar 1.6 di bawah.

Jika eksperimen di atas diulang dengan suhu yang berbeda-beda maka akan didapatkan diagram T-T-T (time temperature transformation) atau disebut juga diagram IT(isothermal transformation)seperti pada gambar 1.7 di bawah.

Gambar 1.7. Diagram transformasi isothermal untuk baja karbon eutectoid

Jika baja eutectoid dicelup dari fasa austenit ke interval suhu berikut maka struktur mikroyang terbentuk adalah :

550-723°C : austenitperlit 250-550°C : austenitbainit Suhu kamar : austenitmartensit

Transformasiperlit ( +Fe3C)

Jika baja eutectoid dicelup dari fasa austenit dicelup dari fasa austenit ke suhu antara 723 550 °C maka akan terbentuk perlit melalui proses pengintian

(nucleation) dan pertumbuhan (growth). Mekanisme transformasi perlit ( +Fe3C) seperti terlihat pada gambar 1.8 di bawah.

Gambar 1.8. Mekanisme transformasiperlit ( +Fe3C)

Jika eksperimen di atas diulang dengan suhu yang berbeda-beda maka akan didapatkan diagram T-T-T(time temperature transformation) atau disebut juga diagram IT(isothermal transformation)seperti pada gambar 1.7 di bawah.

Gambar 1.7. Diagram transformasi isothermal untuk baja karbon eutectoid

Jika baja eutectoid dicelup dari fasa austenit ke interval suhu berikut maka struktur mikroyang terbentuk adalah :

550-723°C : austenitperlit 250-550°C : austenitbainit Suhu kamar : austenitmartensit

Transformasiperlit ( +Fe3C)

Jika baja eutectoid dicelup dari fasa austenit dicelup dari fasa austenit ke suhu antara 723 550 °C maka akan terbentuk perlit melalui proses pengintian

(nucleation) dan pertumbuhan (growth). Mekanisme transformasi perlit ( +Fe3C) seperti terlihat pada gambar 1.8 di bawah.

Gambar 1.8. Mekanisme transformasiperlit ( +Fe3C)

Jika eksperimen di atas diulang dengan suhu yang berbeda-beda maka akan didapatkan diagram T-T-T(time temperature transformation) atau disebut juga diagram IT(isothermal transformation)seperti pada gambar 1.7 di bawah.

Gambar 1.7. Diagram transformasi isothermal untuk baja karbon eutectoid

Jika baja eutectoid dicelup dari fasa austenit ke interval suhu berikut maka struktur mikroyang terbentuk adalah :

550-723°C : austenitperlit 250-550°C : austenitbainit Suhu kamar : austenitmartensit

Transformasiperlit ( +Fe3C)

Jika baja eutectoid dicelup dari fasa austenit dicelup dari fasa austenit ke suhu antara 723 550 °C maka akan terbentuk perlit melalui proses pengintian

(nucleation) dan pertumbuhan (growth). Mekanisme transformasi perlit ( +Fe3C) seperti terlihat pada gambar 1.8 di bawah.

Pada gambar 1.8 di atas terlihat bahwa mula-mula cementite (Fe3C) tumbuh dalam bentuk lapisan (lamella). Kadar C pada daerah austenit di dekat Fe3C mengalami penurunan karena terjadi perpindahan atom-atom C sehingga menjadi -Fe sedangkan daerah dimana terjadi penumpukan C akan membentuk Fe3C.

Laju trasnformasi perlit ( +Fe3C) biasanya dinyatakan dengan kurva yang berupa fraksi austenit yang telah berubah menjadi perlit,f sebagai fungsi dari waktu tseperti terlihat pada gambar 1.9. di bawah.

Gambar 1.9. Kurva reaksi isothermal baja eutectoid

Kurva di atas berbentuk sigmoidal dimana pada tahap awal, transformasi berjalan lambat dan tahap ini merupakan waktu inkubasi (incubation time). Pada tahap kedua, laju transformasi meningkat karena terjadi pengintian dan pertumbuhan perlit sedangkan pada tahap akhir terjadi penurunan laju transformasi karena kecepatan pengintian turun dan perlit yang telah tumbuh saling bertemu satu dengan lainnya. Laju transformasi ini dinyatakan dengan Persamaan Johnson-Mehl sebagia berikut :

= 1

3

dengan f adalah fraksi austenit yang telah menjadi perlit, N adalah laju pengintian, G

laju pertumbuhan dan t adalah waktu transformasi. Secara umum laju transformasi dinyatakan dengan Persamaan Johnson-Mehl-Avrami (JMA) yaitu :

f =1-exp( -ktn)

dengankadalah konstanta kecepatan (rate constant) dannadalah eksponen Avrami. Pada umumnya perlit lebih lunak dari martensit atau bainit tetapi lebih keras dari ferit. Tegangan luluh perlit sangat dipengaruhi oleh jarak antar lamellar S yaitu :

TRANSFORMASI AUSTENIT MARTENSIT

Sifat-sifat Transformasi Austenit -+ Martensit

Jika baja eutectoid (Fe-0,8 %C) didinginkan secara cepat dari fasa austenit hingga laju pendinginan tidak memotong bagian hidung(nose)dari kurva T-T-T maka akan terbentuk struktur martensit pada suhu di bawah 220 °C. Martensit adalah larutan padat lewat jenuh C dalam ferit-a dan bersifat metasable.

Gambar 1.10. Diagram transformasi isothermal untuk baja eutectoid dengan laju pendinginan cepat yang menghasilkan martensit

Sifat-sifat transformasi :

1. Struktur martensit tergantung pada kandungan C dalam baja. Jika kadar C sekitar 0,2 % maka akan terbentuk bilah (lath) sedangkan untuk baja dengan kadar C tinggi akan terbentuk pelat(plate).

2. Transformasi y-+martensit tidak berlangsung secara difusi (diffusionless)karena transformasi berlangsung cepat sehingga atom-atom tidak mempunyai waktu bergerak

3. Selam transformasi berlangsung tidak terjadi perubahan fasa antara fasa induk (austenit) dengan fasa baru (martensit).

5. Transformasi martensit pada baja mulai pada suhu MS dan jika persentase austenit yang berubah menjadi martensit meningkat sampai transformasi berakhir pada suhu Mf

6. Pada baja karbon tinggi, martensit pelat (plate martensite) terbentuk melalui transformasi geser(displacive transformation).

Morfologi Martensit

Martensit bilah (lath martensite) terbentuk jika kadar C dalam baja sampai 0,6 % sedangkan di atas 1 %C akan terbentuk martensit pelat (plate martensite).

Perubahan dari tipe bilah ke pelat terjadi pada interval 0,6 %<C<1,08 %.

Gambar 1.11. Morfologi martensit : (a) martensit bilah dan (b) martensit pelat

Martensit bilah (tipe I)

Martensit bilah terdiri dari kelompok-kelompok bilah yang dipisahkan oleh batas butir bersudut kecil atau besar. Struktur ini mempunyai kerapatan dislokasi (dislocation density) tinggi.

Martensit pelat (tipe II)

Martensit jenis ini berbentuk pelat seperti jarum dan kadang-kadang dikelilingi oleh austenit sisa (retained austenite). Ukuran pelat bervariasi dan mempunyai struktur kembaran (twin) yang sejajar.

Mekanisme Terbentuknya Martensit

Transformasi martensit berlangsung tanpa difusi dimana tidak terjadi redistribusi atau pertukaran atom akan tetapi berlangsung melalui pergeseran atom-atom secara 5. Transformasi martensit pada baja mulai pada suhu MS dan jika persentase austenit yang berubah menjadi martensit meningkat sampai transformasi berakhir pada suhu Mf

6. Pada baja karbon tinggi, martensit pelat (plate martensite) terbentuk melalui transformasi geser(displacive transformation).

Morfologi Martensit

Martensit bilah (lath martensite) terbentuk jika kadar C dalam baja sampai 0,6 % sedangkan di atas 1 %C akan terbentuk martensit pelat (plate martensite).

Perubahan dari tipe bilah ke pelat terjadi pada interval 0,6 %<C<1,08 %.

Gambar 1.11. Morfologi martensit : (a) martensit bilah dan (b) martensit pelat

Martensit bilah (tipe I)

Martensit bilah terdiri dari kelompok-kelompok bilah yang dipisahkan oleh batas butir bersudut kecil atau besar. Struktur ini mempunyai kerapatan dislokasi (dislocation density) tinggi.

Martensit pelat (tipe II)

Martensit jenis ini berbentuk pelat seperti jarum dan kadang-kadang dikelilingi oleh austenit sisa (retained austenite). Ukuran pelat bervariasi dan mempunyai struktur kembaran (twin) yang sejajar.

Mekanisme Terbentuknya Martensit

Transformasi martensit berlangsung tanpa difusi dimana tidak terjadi redistribusi atau pertukaran atom akan tetapi berlangsung melalui pergeseran atom-atom secara 5. Transformasi martensit pada baja mulai pada suhu MS dan jika persentase austenit yang berubah menjadi martensit meningkat sampai transformasi berakhir pada suhu Mf

6. Pada baja karbon tinggi, martensit pelat (plate martensite) terbentuk melalui transformasi geser(displacive transformation).

Morfologi Martensit

Martensit bilah (lath martensite) terbentuk jika kadar C dalam baja sampai 0,6 % sedangkan di atas 1 %C akan terbentuk martensit pelat (plate martensite).

Perubahan dari tipe bilah ke pelat terjadi pada interval 0,6 %<C<1,08 %.

Gambar 1.11. Morfologi martensit : (a) martensit bilah dan (b) martensit pelat

Martensit bilah (tipe I)

Martensit bilah terdiri dari kelompok-kelompok bilah yang dipisahkan oleh batas butir bersudut kecil atau besar. Struktur ini mempunyai kerapatan dislokasi (dislocation density) tinggi.

Martensit pelat (tipe II)

Martensit jenis ini berbentuk pelat seperti jarum dan kadang-kadang dikelilingi oleh austenit sisa (retained austenite). Ukuran pelat bervariasi dan mempunyai struktur kembaran (twin) yang sejajar.

Mekanisme Terbentuknya Martensit

serentak pada jarak tempuk tidak lebih dari jarak antar atom (lattice spacing). Sifat-sifat martensit adalah :

1. Derajat tetragonality (sifat tetragonal) meningkat jika %C dalam baja meningkat. 2. Peningkatan kadar C menyebabkan perubahan morfologi martensit disertai

perubahan deformasi dari mekanisme slip ke kembaran.

Perubahan struktur mikro dari austenit (struktur FCC) menjadi martensit (struktur BCT) dapat dijelaskan dengan gambar 1.12 di bawah.

Gambar 1.12. Panjang kisi kristal (lattice parameter) austenit dan martensit sebagai fungsi kadar C

Dari grafik di atas terlihat bahwa sifat .tetragonal (c/a») meningkat jika kadar C dalam baja meningkat dan dapat dinyatakan dengan persamaan :

c/a =1+0,045.%C

Besi murni (C=0%) mempunyai harga c/a = 1 atau c = a sehingga martensit tak akan terbentuk pada besi murni.

Mekanisme Kembaran (Twinning) Pada Pembentukan Martensit

Gambar 1.13. Pembentukan martensit melalui mekanisme twinning

TRANSFORMASI AUSTENIT BAINIT

Jika baja eutectoid didinginkan secara cepat pada fasa austenit ke suhu antara 250-550 °C dan ditahan pada interval suhu tersebut (isothermal) maka akan terbentuk struktur mikro yang dinamakan bainit sesuai dengan nama penemunya, yaitu Dr. E.C. Bain.

Gambar 1.14. Diagram transformasi isothermal untuk baja eutectoid dengan lintasan pendinginan yang menghasilkan bainit

Bainit adalah struktur mikro hasil dari reaksi eutectoid non lamellar sedangkan perlit dihasilkan dari reaksi eutectoid lamellar. Bainit merupakan struktur mikro yang merupakan campuran fasa ferit dan cementite (Fe3C). Pada suhu 350-550 °C akan terbentuk bainit atas (upper bainit) sedangkan pada 250-350 °C akan terbentuk bainit bawah (lower bainit).

Gambar 1.13. Pembentukan martensit melalui mekanisme twinning

TRANSFORMASI AUSTENIT BAINIT

Jika baja eutectoid didinginkan secara cepat pada fasa austenit ke suhu antara 250-550 °C dan ditahan pada interval suhu tersebut (isothermal) maka akan terbentuk struktur mikro yang dinamakan bainit sesuai dengan nama penemunya, yaitu Dr. E.C. Bain.

Gambar 1.14. Diagram transformasi isothermal untuk baja eutectoid dengan lintasan pendinginan yang menghasilkan bainit

Bainit adalah struktur mikro hasil dari reaksi eutectoid non lamellar sedangkan perlit dihasilkan dari reaksi eutectoid lamellar. Bainit merupakan struktur mikro yang merupakan campuran fasa ferit dan cementite (Fe3C). Pada suhu 350-550 °C akan terbentuk bainit atas (upper bainit) sedangkan pada 250-350 °C akan terbentuk bainit bawah (lower bainit).

Gambar 1.13. Pembentukan martensit melalui mekanisme twinning

TRANSFORMASI AUSTENIT BAINIT

Jika baja eutectoid didinginkan secara cepat pada fasa austenit ke suhu antara 250-550 °C dan ditahan pada interval suhu tersebut (isothermal) maka akan terbentuk struktur mikro yang dinamakan bainit sesuai dengan nama penemunya, yaitu Dr. E.C. Bain.

Gambar 1.14. Diagram transformasi isothermal untuk baja eutectoid dengan lintasan pendinginan yang menghasilkan bainit

Bainit Bawah

Karena bainit terbentuk pada suhu yang rendah maka laju difusi rendah pula sehingga karbida besi akan mengendap di dalam pelat ferit. Karbida besi ini membentuk sudut 55° dengan sumbu panjang ferit. Bainit bawah tidak menunjukkan adanya kembaran

(twinning) dan mekanisme terbentuknya bainit bawah identik dengan struktur mikro yang dihasilkan oleh martensit yang mengalami proses temper, yaitu ferit lewat jenuh terbentuk melalui mekanisme geser (shear) dan diikuti dengan endapan karbida di dalam ferit.

Bainit Atas

Bainit atas terbentuk pada suhu antara 350-550°C. Pada baja eutectoid, bainit atas terdiri dari fasa cementite dan ferit tetapi bentuk cementite seperti batang (rod) bukan pelat atau lamellae. Bainit tersusun atas ferit yang berbentuk bilah (lath) sejajar dengan sumbu panjang dan cementite mengendap pada batas butir.

Gambar 1.16. Bainit bawah

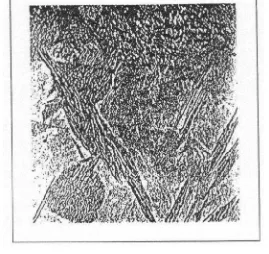

ANNEALING DAN NORMALIZING PADA BAJA KARBON

Kebanyakan logam paduan yang akan dipakai untuk aplikasi teknik harus mempunyai kombinasi kekuatan (strength) dan keuletan (ductility) yang baik. Kekuatan logam dapat dilakukan dengan cara memberi pengerjaan dingin (cold working) yang menghasilkan peningkatan dislokasi sedangkan keultan logam dapat dilakukan dengan prosesannealing(pelunakan)

Annealing menyebabkan struktur logam yang telah mengalami distorsi karena pengerjaan dingin kembali ke bentuk yang lunak dengan sedikit dislokasi. Annealing terbagi menjadi 2 yaitu full annealing (pelunakan penuh) dan process annealing

(pelunakan proses).

Full Annealing

Dilakukan dengan cara memanaskan 25 °C di atas Ac3 dan ditahan beberapa lama kemudian didinginkan secara lambat ke suhu kamar.

Process Annealing

Biasanya untuk baja hypoeutectoid (0,3 %C) dan dilakukan dengan cara memanaskan di bawah suhu kritis (550-650 °C) ditahan beberapa lama dan didinginkan pada kecepatan yang diinginkan. Proses ini digunakan untuk pembebasan tegangan sisa(stress relief).

Gambar 1.18. Proses recovery-rekristalisasi-pertumbuhanbutir

Selama proses annealing terjadi perubahan struktur mikro sebagai berikut :

Recovery : Pada proses ini, logam yang telah mengalami perlakuan dingin dipanaskan

sehingga terjadi perubahan susunan dislokasi menjadi susunan dengan energi rendah.

Rekristalisasi : Pada proses ini terbentuk butir baru bebas regangan. Butir ini terbentuk oleh

perpindahan batas butir yang mempunyai mobilitas tinggi.

Normalizing

Normalizing adalah proses dimana baja dipanaskan 40 °C di atas Ac3 atau Acm pada waktu tertentu kemudian didinginkan di udara. Tujuan normalizing

1. Memperhalus butir atau membuat austenit menjadi homogen saat baja dipanaskan untuk keperluan pengerasan (hardening) atau full anneling.

2.

Mengurangi pemisahan (segregation) pada logam cor atau penempaan (forging) sehingga menghasilkan struktur yang homogen.3.

Memperkeras baja.Pengerasan Celup (Quench Hardening) dan Tempering

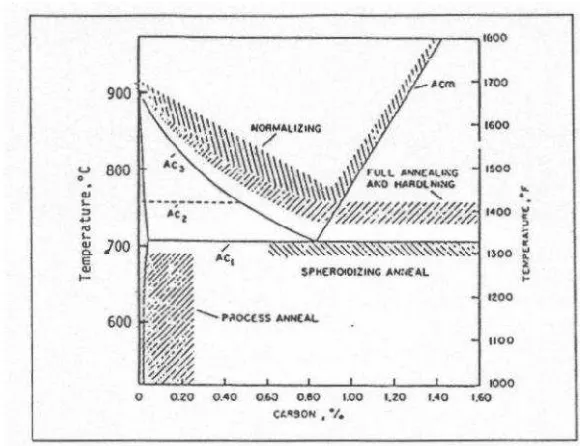

Quench

Kekerasan maksimum pada baja karbon dapat dicapai dengan pemanasan sampai fasa austenit kemudian dicelup (quench) pada laju pendinginan di atas nilai kritisnya sehingga terbentuk martensit yang keras, akan tetapi proses quenching dapat menyebabkan terjadinya tegangan sisa karena beda suhu antara bagian luar (permukaan) dan dalam dari benda kerja. Media celup yang dipakai dapat berupa air atau minyak.

Tempering

Proses tempering dilakukan dengan cara memanaskan baja yang telah dicelup (struktur martensit) di bawah suhu eutectoid sehingga menjadi lunak dan ulet. Proses quenching-tempering seperti pada gambar 1.19. di bawah.

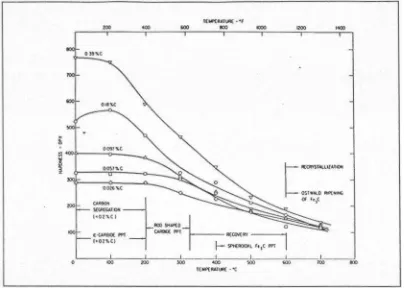

Suhu temper sangat mempengaruhi struktur mikro dan kekerasan baja karbon. Selama proses tempering terjadi reaksi-reaksi berikut :

1. Pemisahan (segregation) atom C 2. Pengendapan karbida

3. Penguraian austenit sisa 4. Recovery dan rekristalisasi

Segregasi Karbon

Proses tempering pada suhu 25-100 °C menyebabkan redistribusi C ke posisi atau tempat dengan energi rendah yaitu ruang antar atom (lattice site) dekat dislokasi.

Endapan Karbida (Carbide Precipitation)

Pemanasan martensit pada suhu 100-200 °C menyebabkan terjadinya endapan -carbideatau (Fe2-3C, HCP) sedangkan pada suhu antara 200-300 °C menghasilkan Hagg carbide (Fe5C2, monoclin). Pada interval suhu 250-700 °C akan terbentuk cementite (Fe3C, orthorhombic). Cementite ini tumbuh pada batas bilah-bilah martensit dan pada batas butir ferit. Pada suhu antara 400-600 °C, karbida dalam bentuk bilah bergabung dan membentuk spheroidite.

Penguraian Austenit Sisa

Austenit sisa hanya terdapat pada baja karbon dengam %C lebih besar dari 0,4 % sehingga banyak terdapat pada baja karbon sedang dan tinggi.

Recovery dan Rekristalisasi

Gambar 1.20. Diagram kekerasan martensit (0,026-0,39 %C) yang ditemper pada suhu 100-700°C selama 1 jam

Pengaruh Ukuran Butir

Ukuran butir biasanya dinyatakan menurutASTM grain size numberatau indeks ASTM dan diyatakan dengan persamaan :

n = 2N-1

dengan n jumlah butir tiap ini pada perbesaran 100X. Pada baja karbon rendah dengan struktur mikro ferit, ukuran butir sangat berpengaruh terhadap tegangan luluh dimana semakin kecil ukuran butir kekuatan tarik akan meningkat. Hal ini disebabkan karena butir keel berarti mempunyai batas butir yang banyak dan batas butir ini menghambat gerakan dislokasi. Hubungan antara tegangan luluh dan ukuran butir dinyatakan oleh persamaan HallPetch, yaitu :

dengan adalah tegangan luluh, tegangan friksi,kkonstanta danddiameter butir. Gambar 1.20. Diagram kekerasan martensit (0,026-0,39 %C) yang

ditemper pada suhu 100-700°C selama 1 jam

Pengaruh Ukuran Butir

Ukuran butir biasanya dinyatakan menurutASTM grain size numberatau indeks ASTM dan diyatakan dengan persamaan :

n = 2N-1

dengan n jumlah butir tiap ini pada perbesaran 100X. Pada baja karbon rendah dengan struktur mikro ferit, ukuran butir sangat berpengaruh terhadap tegangan luluh dimana semakin kecil ukuran butir kekuatan tarik akan meningkat. Hal ini disebabkan karena butir keel berarti mempunyai batas butir yang banyak dan batas butir ini menghambat gerakan dislokasi. Hubungan antara tegangan luluh dan ukuran butir dinyatakan oleh persamaan HallPetch, yaitu :

dengan adalah tegangan luluh, tegangan friksi,kkonstanta danddiameter butir. Gambar 1.20. Diagram kekerasan martensit (0,026-0,39 %C) yang

ditemper pada suhu 100-700°C selama 1 jam

Pengaruh Ukuran Butir

Ukuran butir biasanya dinyatakan menurutASTM grain size numberatau indeks ASTM dan diyatakan dengan persamaan :

n = 2N-1

dengan n jumlah butir tiap ini pada perbesaran 100X. Pada baja karbon rendah dengan struktur mikro ferit, ukuran butir sangat berpengaruh terhadap tegangan luluh dimana semakin kecil ukuran butir kekuatan tarik akan meningkat. Hal ini disebabkan karena butir keel berarti mempunyai batas butir yang banyak dan batas butir ini menghambat gerakan dislokasi. Hubungan antara tegangan luluh dan ukuran butir dinyatakan oleh persamaan HallPetch, yaitu :

Pengaruh Ukuran Butir Austenit

Jika baja hypoeutectoid dengan ukuran butir kecil didinginkan secara lambat (pendinginan udara) dari fasa austenit maka akan terbentuk proeutectoid ferrite pada batas butir austenit dan terjadi pembuangan C ke pusat butir melalui difusi dan sisa austenit berubah menjadi perlit sampai suhu kamar.

Gambar 1.21. (a) Proeutectoid ferrite tumbuh pada butir austenit kecil dan (b) Ferit Widmanstatten dihasilkan dari butir austenit besar

Jika butir austenit cukup besar dibanding ukuran proeutectoid ferrite maka pada proeutectoid ferrite akan tumbuh ferit Widmanstatten menuju ke dalam butir sebagai akibat dari kondisi butir austenit yang jenuh dengan C.

AUSTEMPERING DAN MARTEMPERING Austempering

Austempering adalah proses perlakuan panas isothermal yang menghasilkan struktur mikro berupa bainit. Austempering dilakukan dengan cara memanaskan baja sampai terbentuk austenit kemudian dicelup ke dalam garam cair (salth bath) pada suhu di atas suhu terbentuknya martensit (Ms), ditahan beberapa lama kemudian didinginkan di udara.

Gambar 1.22. Proses austemper pada baja karbon eutectoid Pengaruh Ukuran Butir Austenit

Jika baja hypoeutectoid dengan ukuran butir kecil didinginkan secara lambat (pendinginan udara) dari fasa austenit maka akan terbentuk proeutectoid ferrite pada batas butir austenit dan terjadi pembuangan C ke pusat butir melalui difusi dan sisa austenit berubah menjadi perlit sampai suhu kamar.

Gambar 1.21. (a) Proeutectoid ferrite tumbuh pada butir austenit kecil dan (b) Ferit Widmanstatten dihasilkan dari butir austenit besar

Jika butir austenit cukup besar dibanding ukuran proeutectoid ferrite maka pada proeutectoid ferrite akan tumbuh ferit Widmanstatten menuju ke dalam butir sebagai akibat dari kondisi butir austenit yang jenuh dengan C.

AUSTEMPERING DAN MARTEMPERING Austempering

Austempering adalah proses perlakuan panas isothermal yang menghasilkan struktur mikro berupa bainit. Austempering dilakukan dengan cara memanaskan baja sampai terbentuk austenit kemudian dicelup ke dalam garam cair (salth bath) pada suhu di atas suhu terbentuknya martensit (Ms), ditahan beberapa lama kemudian didinginkan di udara.

Gambar 1.22. Proses austemper pada baja karbon eutectoid Pengaruh Ukuran Butir Austenit

Jika baja hypoeutectoid dengan ukuran butir kecil didinginkan secara lambat (pendinginan udara) dari fasa austenit maka akan terbentuk proeutectoid ferrite pada batas butir austenit dan terjadi pembuangan C ke pusat butir melalui difusi dan sisa austenit berubah menjadi perlit sampai suhu kamar.

Gambar 1.21. (a) Proeutectoid ferrite tumbuh pada butir austenit kecil dan (b) Ferit Widmanstatten dihasilkan dari butir austenit besar

Jika butir austenit cukup besar dibanding ukuran proeutectoid ferrite maka pada proeutectoid ferrite akan tumbuh ferit Widmanstatten menuju ke dalam butir sebagai akibat dari kondisi butir austenit yang jenuh dengan C.

AUSTEMPERING DAN MARTEMPERING Austempering

Austempering adalah proses perlakuan panas isothermal yang menghasilkan struktur mikro berupa bainit. Austempering dilakukan dengan cara memanaskan baja sampai terbentuk austenit kemudian dicelup ke dalam garam cair (salth bath) pada suhu di atas suhu terbentuknya martensit (Ms), ditahan beberapa lama kemudian didinginkan di udara.

Austempering biasanya digunakan sebagai pengganti perlakuan quenching-tempering untuk :

1. meningkatkan keuletan dan ketangguhan

2. menghindari terjadinya retak dan distorsi karena quenching

Martempering (Marquenching)

Martempering merupakan modifikasi dari perlakuan quenching dan bertujuan untuk mengurangi terjadinya distorsi.

Gambar 1.23. (a) Proses martempering dan (b) modifikasinya

Perlakuan martempering terdiri dari : (1) pemanasan sampai fasa austenit diikuti dengan (2) pencelupan ke dalam minyak panas atau garam cair sedikit di atas atau di bawah suhu MS dan (3) ditahan pada suhu konstan beberapa lama tetapi belum sampai terjadi reaksi bainit dan akhirnya (4) pendinginan udara pada laju yang sedang untuk mengurangi beda suhu di bagian permukaan dan tengah benda uji.

HARDENABILITY

Hardenability didefinisikan sebagai (1) kemampuan baja untuk membentuk martensit pada proses pencelupan atau (2) sifat baja yang menentukan kedalaman dan distribusi kekerasan pada proses quenching. Hardenability dipengaruhi oleh faktor berikut :

1. komposisi kimia baja 2. ukuran butir austenit

3. struktur baja sebelum quenching

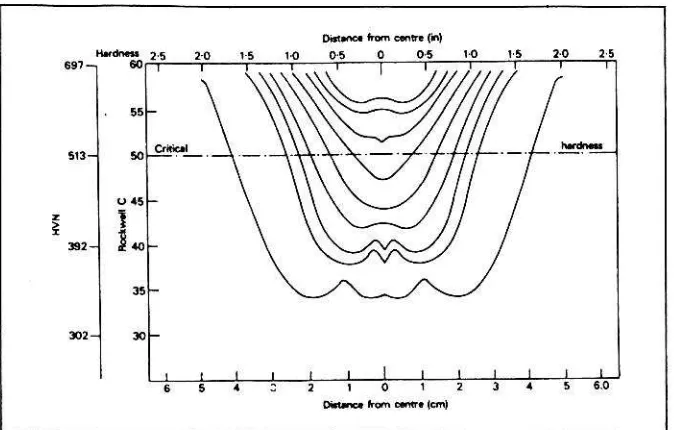

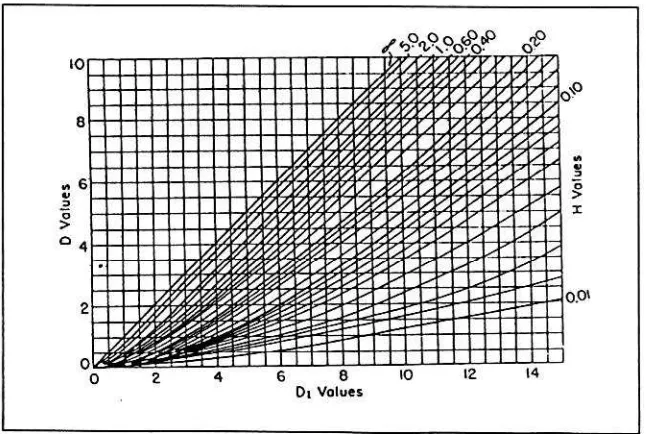

Hardenability dapat diukur dengan metode Grossmann atau Jominy End Quench Test.

Pada metode ini, hardenability diukur dengan mencelupkan spesimen berbentuk silinder dengan diameter yang bervariasi ke dalam media quenching setelah pemanasan sampai fasa austenit. Batang silinder dengan 50 % martensit di bagian tengah digunakan acuan sebagai diameter kritis, Do yang disebut juga diameter aktual. Diameter kritis aktual ini tergantung pada laju pendinginan saat pencelupan atau jenis media quenching, misal air atau minyak sehingga Dotidak mempunyai nilai mutlak untuk menyatakan hardenability. Untuk menghilangkan variabel ini maka semua pengukuran hardenability didasarkan pada pencelupan ideal dan diameter yang diperoleh dinamakan diameter kritis ideal (Di).

Gambar 1.24. Kekerasan pada penampang lintang batang Baja yang dicelup dengan pada diameter yang berbeda

Pada kenyataannya tak ada media quenching ideal sehingga perbandingan antara media quenching ideal dan aktual dinyatakan dengan koefisien H.

Pada metode ini, hardenability diukur dengan mencelupkan spesimen berbentuk silinder dengan diameter yang bervariasi ke dalam media quenching setelah pemanasan sampai fasa austenit. Batang silinder dengan 50 % martensit di bagian tengah digunakan acuan sebagai diameter kritis, Do yang disebut juga diameter aktual. Diameter kritis aktual ini tergantung pada laju pendinginan saat pencelupan atau jenis media quenching, misal air atau minyak sehingga Dotidak mempunyai nilai mutlak untuk menyatakan hardenability. Untuk menghilangkan variabel ini maka semua pengukuran hardenability didasarkan pada pencelupan ideal dan diameter yang diperoleh dinamakan diameter kritis ideal (Di).

Gambar 1.24. Kekerasan pada penampang lintang batang Baja yang dicelup dengan pada diameter yang berbeda

Pada kenyataannya tak ada media quenching ideal sehingga perbandingan antara media quenching ideal dan aktual dinyatakan dengan koefisien H.

Pada metode ini, hardenability diukur dengan mencelupkan spesimen berbentuk silinder dengan diameter yang bervariasi ke dalam media quenching setelah pemanasan sampai fasa austenit. Batang silinder dengan 50 % martensit di bagian tengah digunakan acuan sebagai diameter kritis, Do yang disebut juga diameter aktual. Diameter kritis aktual ini tergantung pada laju pendinginan saat pencelupan atau jenis media quenching, misal air atau minyak sehingga Dotidak mempunyai nilai mutlak untuk menyatakan hardenability. Untuk menghilangkan variabel ini maka semua pengukuran hardenability didasarkan pada pencelupan ideal dan diameter yang diperoleh dinamakan diameter kritis ideal (Di).

Gambar 1.24. Kekerasan pada penampang lintang batang Baja yang dicelup dengan pada diameter yang berbeda

Gambar 1.25.Hubungan antara diameter kritis ideal D, , diameter kritis aktual D dan faktor H

Tabel 1.1. Faktor H untuk berbagai media celup

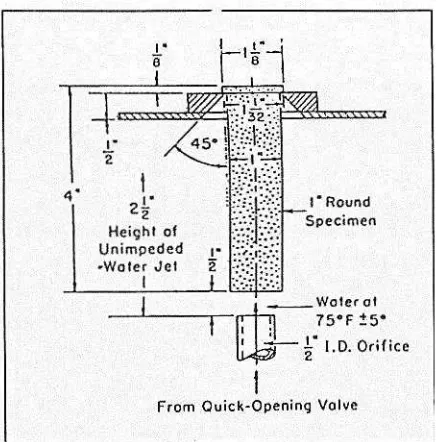

Metode Jominy End Quench Test

Pengukuran hardenability dengan metode Grossmann sangat rumit dan membutuhkan banyak biaya sehingga dipakai cara lain yaitu Jominy End Quench Test seperti pada gambar 1.26 di bawah.

Gambar 1.25.Hubungan antara diameter kritis ideal D, , diameter kritis aktual D dan faktor H

Tabel 1.1. Faktor H untuk berbagai media celup

Metode Jominy End Quench Test

Pengukuran hardenability dengan metode Grossmann sangat rumit dan membutuhkan banyak biaya sehingga dipakai cara lain yaitu Jominy End Quench Test seperti pada gambar 1.26 di bawah.

Gambar 1.25.Hubungan antara diameter kritis ideal D, , diameter kritis aktual D dan faktor H

Tabel 1.1. Faktor H untuk berbagai media celup

Metode Jominy End Quench Test

Gambar 1.26. Pengujian hardenability menurut metoda Jominy

Pada pengujian ini digunakan spesimen dalam bentuk silinder dengan diameter 1 in dan panjang 4 ini. Setelah proses austenitisasi, sampel dengan cepat ditempatkan pada posisi menggantung diikuti dengan semprotan air pada salah satu ujungnya. Setelah pendinginan selesai, permukaan silinder dibuat datar untuk pengujian kekerasan sebagai fungsi dari jarakyang diukur dari ujung yang di-quench. Pengujian hardenability pada berbagai jenis baja seperti terlihat pada gambar 1.27. di bawah

Gambar 1.27. Kurva hardenability untuk baja paduan dengan 0,40 %C Gambar 1.26. Pengujian hardenability menurut metoda Jominy

Pada pengujian ini digunakan spesimen dalam bentuk silinder dengan diameter 1 in dan panjang 4 ini. Setelah proses austenitisasi, sampel dengan cepat ditempatkan pada posisi menggantung diikuti dengan semprotan air pada salah satu ujungnya. Setelah pendinginan selesai, permukaan silinder dibuat datar untuk pengujian kekerasan sebagai fungsi dari jarakyang diukur dari ujung yang di-quench. Pengujian hardenability pada berbagai jenis baja seperti terlihat pada gambar 1.27. di bawah

Gambar 1.27. Kurva hardenability untuk baja paduan dengan 0,40 %C Gambar 1.26. Pengujian hardenability menurut metoda Jominy

Pada pengujian ini digunakan spesimen dalam bentuk silinder dengan diameter 1 in dan panjang 4 ini. Setelah proses austenitisasi, sampel dengan cepat ditempatkan pada posisi menggantung diikuti dengan semprotan air pada salah satu ujungnya. Setelah pendinginan selesai, permukaan silinder dibuat datar untuk pengujian kekerasan sebagai fungsi dari jarakyang diukur dari ujung yang di-quench. Pengujian hardenability pada berbagai jenis baja seperti terlihat pada gambar 1.27. di bawah

Hardenability dan Perlakuan Panas

Hardenability dipengaruhi oleh unsur paduan. Karbon dapat meningkatkan hardenability akan tetapi jika persentasenya tinggi dapat menurunkan ketangguhan sehingga baja sukar dimesin dan kemungkinan terjadinya retak dan distorsi saat perlakuan panas dan pengelasan menjadi tinggi. Peningkatan hardenability yang paling ekonomis yaitu dengan memberikan mangaan (Mn) sebesar 0,6% sampai 1,4 %. Chromium (Cr) dan molybdenum (Mo) juga efektif dalam meningkatkan hardenability. Boron mempunyai pengaruh yang sangat besar terhadap hardenability dimana penambahan B sebesar 0,001 % dapat meningkatkan hardenability baja. Hardenability tinggi tidak selalu diinginkan terutama untuk alat iris atau komponen mesin lainnya yang membutuhkan permukaan yang keras dan tahan aus serta ketangguhan yang baik di bagian dalam (inti).

Selain itu pengerasan yang dangkal saat quenching menyebabkan tegangan sisa tarik di bagian inti dan tegangan tekan pada permukaanya sehingga ketahanan lelah menjadi tinggi karena adanya tegangan sisa tekan.

Proses pencelupan dari austenit ke suhu kamar kadang-kadang menyebabkan distorsi dan retak (quench cracking). Cacat ini disebabkan oleh terjadinya tegangan sisa saat quenching yang terdiri dari :

1. Tegangan thermal yang timbul karena perbedaan laju pendinginan pada bagian permukaan dan inti

Gambar 1.29. Timbulnya tegangan thermal selama proses quenching

Dari gambar terliat bahwa beda suhu maksimum terjadi saat t1 seperti ditunjukkan oleh kurva A akan tetapi karena adanya deformasi plastis, kurva tegangan-waktu sesungguhnya pada permukaan seperti yang ditunjukkan oleh kurva B yang diimbangi oleh tegangan tekan pada inti dan pada suhu kamar akan menghasilkan tegangan sisa.

BAJA KARBON

Baja merupakan paduan Fe-C dengan kandungan C kurang dari 2%. Berdasarkan persentase C, baja dibedakan menjadi :

1. Baja karbon rendah (low carbon steels) 2. Baja karbon sedang (medium carbon steels) 3. Baja karbon tinggi (high carbon steels)

Baja juga digolongkan berdasarkan unsur paduan yaitu :

1. Plain carbon steels : hanya mengandung unsur C, Mn dan unsur unsur pengotor (impurities)

2. Baja paduan (alloy steels) : mengandung unsur-unsur paduan yang sengaja ditambahkan dalam konsentrasi tertentu

Gambar 1.29. Timbulnya tegangan thermal selama proses quenching

Dari gambar terliat bahwa beda suhu maksimum terjadi saat t1 seperti ditunjukkan oleh kurva A akan tetapi karena adanya deformasi plastis, kurva tegangan-waktu sesungguhnya pada permukaan seperti yang ditunjukkan oleh kurva B yang diimbangi oleh tegangan tekan pada inti dan pada suhu kamar akan menghasilkan tegangan sisa.

BAJA KARBON

Baja merupakan paduan Fe-C dengan kandungan C kurang dari 2%. Berdasarkan persentase C, baja dibedakan menjadi :

1. Baja karbon rendah (low carbon steels) 2. Baja karbon sedang (medium carbon steels) 3. Baja karbon tinggi (high carbon steels)

Baja juga digolongkan berdasarkan unsur paduan yaitu :

1. Plain carbon steels : hanya mengandung unsur C, Mn dan unsur unsur pengotor (impurities)

2. Baja paduan (alloy steels) : mengandung unsur-unsur paduan yang sengaja ditambahkan dalam konsentrasi tertentu

Gambar 1.29. Timbulnya tegangan thermal selama proses quenching

Dari gambar terliat bahwa beda suhu maksimum terjadi saat t1 seperti ditunjukkan oleh kurva A akan tetapi karena adanya deformasi plastis, kurva tegangan-waktu sesungguhnya pada permukaan seperti yang ditunjukkan oleh kurva B yang diimbangi oleh tegangan tekan pada inti dan pada suhu kamar akan menghasilkan tegangan sisa.

BAJA KARBON

Baja merupakan paduan Fe-C dengan kandungan C kurang dari 2%. Berdasarkan persentase C, baja dibedakan menjadi :

1. Baja karbon rendah (low carbon steels) 2. Baja karbon sedang (medium carbon steels) 3. Baja karbon tinggi (high carbon steels)

Baja juga digolongkan berdasarkan unsur paduan yaitu :

1. Plain carbon steels : hanya mengandung unsur C, Mn dan unsur unsur pengotor (impurities)

Baja Karbon Rendah

Baja ini mempunyai kandungan C antara 0,10 sampai 0,25 % dan kurang sensitif terhadap perlakuan panas sehingga untuk meningkatkan kekuatannya dilakukan pengerjaan dingin (cold work). Struktur mikro baja ini berupa ferit dan perlit sehingga mempunyai keuletan dan ketangguhan yang baik. Selain itu, baja ini mempunyai sifat mampu mesin (machinability) dan sifat mampu las (weldability) yang baik. Berdasarkan kandungan C, baja paduan rendah kekuatan tinggi atau high strength low alloy steel (HSLA) dapat dikelompokkan ke dalam baja karbon rendah. Baja HSLA mengandung tembaga (Cu), vanadium (V), nikel (Ni) dan molybdenum (Mo) dengan konsentrasi tidak lebih dari 10 %.

Baja Karbon Sedang

Kandungan C pada baja ini sekitar 0,25-0,60 %. Kekuatan baja ini dapat ditingkatkan dengan cara memberi perlakuan panas dengan cara pemanasan sampai fasa austenit, quenching dan tempering.

Baja Karbon Tinggi

Kandungan C pada baja ini sekitar 0,60-1,4 % sehingga bersifat keras, kekuatan tank tinggi tetapi kurang ulet. Sebelum dipakai, baja ini biasanya diperkeras dan di-temper sehingga menghasilkan baja tahan aus. Baja ini banyak digunakan untuk alat iris. Karena persentase C yang tinggi maka pada baja ini biasanya terbentuk karbida seperti Cr23C6, V4C3dan WC.

BAJA PADUAN

Meskipun baja karbon dapat dibuat dengan kekuatan tarik yang bervariasi, tergantung pada kebutuhan, dengan biaya murah akan tetapi sifat-sifat mekanisnya tidak selalu memenuhi persyaratan untuk aplikasi teknik sehingga dikembangkan baja paduan. Unsur-unsur paduan pada baja dapat dikelompokkan menjadi 2 berdasarkan pengaruhnya terhadap diagram kesetimbangan yaitu :

1. unsur yang memperluas bidang austenit () pada diagram Fe-C. Unsur-unsur ini dinamakan penstabil austenit (-stabilizer)

Gambar 1.30. Berbagai jenis diagram fasa baja paduan

Kelompok 1: Daerah y terbuka (open y-field)

Unsur-unsur pada kelompok ini diantaranya adalah Ni, Mn, Co dan logam mulia (inert) seperti ruthenium (Re), rhodium (Rh), palladium (Pd), osmium (Os), iridium (Ir) dan platina (Pt). Jika konsentrasi unsur-unsur ini tinggi maka akan terbentuk austenit meskipun pada suhu kamar. Kelompok 2: Daerah y melebar (expanded y-field)

Unsur-unsur pada kelompok ini terutama adalah C dan N yang menyebabkan perluasan daerah y akan tetapi dibatasi oleh pembentukan senyawa.

Gambar 1.30. Berbagai jenis diagram fasa baja paduan

Kelompok 1: Daerah y terbuka (open y-field)

Unsur-unsur pada kelompok ini diantaranya adalah Ni, Mn, Co dan logam mulia (inert) seperti ruthenium (Re), rhodium (Rh), palladium (Pd), osmium (Os), iridium (Ir) dan platina (Pt). Jika konsentrasi unsur-unsur ini tinggi maka akan terbentuk austenit meskipun pada suhu kamar. Kelompok 2: Daerah y melebar (expanded y-field)

Unsur-unsur pada kelompok ini terutama adalah C dan N yang menyebabkan perluasan daerah y akan tetapi dibatasi oleh pembentukan senyawa.

Gambar 1.30. Berbagai jenis diagram fasa baja paduan

Kelompok 1: Daerah y terbuka (open y-field)

Unsur-unsur pada kelompok ini diantaranya adalah Ni, Mn, Co dan logam mulia (inert) seperti ruthenium (Re), rhodium (Rh), palladium (Pd), osmium (Os), iridium (Ir) dan platina (Pt). Jika konsentrasi unsur-unsur ini tinggi maka akan terbentuk austenit meskipun pada suhu kamar. Kelompok 2: Daerah y melebar (expanded y-field)

Kelompok 3: Daerah y tertutup ( close y-field)

Beberapa unsur paduan menghambat terbentuknya austenit sehingga menyebabkan terjadinya penyusutan bidang y pada diagram Fe-C. Termasuk pada kelompok ini adalah silikon (Si), aluminium (Al) dan fosfor (P). Kelompok 4 : Daerah y kontraksi (contracted y-field)

Boron merupakan unsur utama pada kelompok ini bersama-sama dengan unsur-unsur pembentuk karbid seperti tantalum (Ta), niobium (Nb) dan zirconium (Zr)

Distribusi Unsur-unsur Paduan dalam Baja

Distribusi unsur-unsur paduan pada baja tergantung pada komposisi. Unsur-unsur paduan ini akan berinteraksi satu dengan lainnya. Distribusi unsur-unsur paduan pada baja terlihat pada tabel di bawah.

Tabel 1.2. Distribusi unsur-unsur paduan pada baja Kelompok 3: Daerah y tertutup ( close y-field)

Beberapa unsur paduan menghambat terbentuknya austenit sehingga menyebabkan terjadinya penyusutan bidang y pada diagram Fe-C. Termasuk pada kelompok ini adalah silikon (Si), aluminium (Al) dan fosfor (P). Kelompok 4 : Daerah y kontraksi (contracted y-field)

Boron merupakan unsur utama pada kelompok ini bersama-sama dengan unsur-unsur pembentuk karbid seperti tantalum (Ta), niobium (Nb) dan zirconium (Zr)

Distribusi Unsur-unsur Paduan dalam Baja

Distribusi unsur-unsur paduan pada baja tergantung pada komposisi. Unsur-unsur paduan ini akan berinteraksi satu dengan lainnya. Distribusi unsur-unsur paduan pada baja terlihat pada tabel di bawah.

Tabel 1.2. Distribusi unsur-unsur paduan pada baja Kelompok 3: Daerah y tertutup ( close y-field)

Beberapa unsur paduan menghambat terbentuknya austenit sehingga menyebabkan terjadinya penyusutan bidang y pada diagram Fe-C. Termasuk pada kelompok ini adalah silikon (Si), aluminium (Al) dan fosfor (P). Kelompok 4 : Daerah y kontraksi (contracted y-field)

Boron merupakan unsur utama pada kelompok ini bersama-sama dengan unsur-unsur pembentuk karbid seperti tantalum (Ta), niobium (Nb) dan zirconium (Zr)

Distribusi Unsur-unsur Paduan dalam Baja

Distribusi unsur-unsur paduan pada baja tergantung pada komposisi. Unsur-unsur paduan ini akan berinteraksi satu dengan lainnya. Distribusi unsur-unsur paduan pada baja terlihat pada tabel di bawah.

Pengaruh Unsur Paduan pada Baja

Unsur paduan ditambahkan pada baja untuk berbagai tujuan, diantaranya adalah untuk :

1. meningkatkan sifat mekanis baja dengan cara meningkatkan sifat hardenability 2. meningkatkan suhu temper dengan tetap mempertahankan kekuatan dan keuletan 3. meningkatkan sifat mekanis pada suhu rendah dan tinggi

4. meningkatkan ketahanan korosi dan oksidasi pada suhu tinggi 5. meningkatkan sifat-sifat khusus seperti ketahanan aus dan kelelahan

unsur paduan berpengaruh pada persentase C dan suhu eutectoid. Unsur-unsur seperti Ni, Cr, Si, Mn, W, Mo dan Ti cenderung mengurangi C pada baja eutectoid. Suhu transformasi eutectoid dipengaruhi oleh unsur paduan, tergantung pada sifatnya sebagai penstabil austenit atau ferit. Unsur penstabil austenit seperti Mn dan Ni memperluas daerah austenit dan menurunkan suhu eutectoid sedangkan unsur penstabil ferit menaikkan suhu eutectoid seperti W, Mo, Si dan Ti. Unsur-unsur ini reaktif terhadap C sehingga dinamakan unsur pembentuk karbid.

Menurut AISI-SAE, baja paduan dapat dikelompokkan dengan menggunakan 4 digit dengan 2 digit pertama menunjukkan unsur paduan utama sedangkan 2 digit terakhir menunjukkan kandungan karbon seperti terlihat pada tabel di bawah.

Tabel 1.3. Baja paduan menurut standard AISI-SAE Pengaruh Unsur Paduan pada Baja

Unsur paduan ditambahkan pada baja untuk berbagai tujuan, diantaranya adalah untuk :

1. meningkatkan sifat mekanis baja dengan cara meningkatkan sifat hardenability 2. meningkatkan suhu temper dengan tetap mempertahankan kekuatan dan keuletan 3. meningkatkan sifat mekanis pada suhu rendah dan tinggi

4. meningkatkan ketahanan korosi dan oksidasi pada suhu tinggi 5. meningkatkan sifat-sifat khusus seperti ketahanan aus dan kelelahan

unsur paduan berpengaruh pada persentase C dan suhu eutectoid. Unsur-unsur seperti Ni, Cr, Si, Mn, W, Mo dan Ti cenderung mengurangi C pada baja eutectoid. Suhu transformasi eutectoid dipengaruhi oleh unsur paduan, tergantung pada sifatnya sebagai penstabil austenit atau ferit. Unsur penstabil austenit seperti Mn dan Ni memperluas daerah austenit dan menurunkan suhu eutectoid sedangkan unsur penstabil ferit menaikkan suhu eutectoid seperti W, Mo, Si dan Ti. Unsur-unsur ini reaktif terhadap C sehingga dinamakan unsur pembentuk karbid.

Menurut AISI-SAE, baja paduan dapat dikelompokkan dengan menggunakan 4 digit dengan 2 digit pertama menunjukkan unsur paduan utama sedangkan 2 digit terakhir menunjukkan kandungan karbon seperti terlihat pada tabel di bawah.

Tabel 1.3. Baja paduan menurut standard AISI-SAE Pengaruh Unsur Paduan pada Baja

Unsur paduan ditambahkan pada baja untuk berbagai tujuan, diantaranya adalah untuk :

1. meningkatkan sifat mekanis baja dengan cara meningkatkan sifat hardenability 2. meningkatkan suhu temper dengan tetap mempertahankan kekuatan dan keuletan 3. meningkatkan sifat mekanis pada suhu rendah dan tinggi

4. meningkatkan ketahanan korosi dan oksidasi pada suhu tinggi 5. meningkatkan sifat-sifat khusus seperti ketahanan aus dan kelelahan

unsur paduan berpengaruh pada persentase C dan suhu eutectoid. Unsur-unsur seperti Ni, Cr, Si, Mn, W, Mo dan Ti cenderung mengurangi C pada baja eutectoid. Suhu transformasi eutectoid dipengaruhi oleh unsur paduan, tergantung pada sifatnya sebagai penstabil austenit atau ferit. Unsur penstabil austenit seperti Mn dan Ni memperluas daerah austenit dan menurunkan suhu eutectoid sedangkan unsur penstabil ferit menaikkan suhu eutectoid seperti W, Mo, Si dan Ti. Unsur-unsur ini reaktif terhadap C sehingga dinamakan unsur pembentuk karbid.

Menurut AISI-SAE, baja paduan dapat dikelompokkan dengan menggunakan 4 digit dengan 2 digit pertama menunjukkan unsur paduan utama sedangkan 2 digit terakhir menunjukkan kandungan karbon seperti terlihat pada tabel di bawah.

Baja Mangan

Penambahan unsur mangan (Mn) biasanya bertujuan untuk mengurangi kadar oksigen dalam baja cair dan mengikat belerang S dalam bentuk MnS saat proses steel making. Penambahan Mn dapat meningkatkan kekuatan tarik baja dimana penambahan sebesar 1,6-1,9 % dapat menghasilkan baja dengan kekuatan tarik tinggi dan sifat mampu las (weldability) yang baik. Penambahan Mn mengurangi laju difusi sehingga transformasi dari austenit ke ferit-perlit berjalan lambat sehingga diagram T-T-T pada baja mangan bergeser ke kanan seperti terlihat pada gambar 1.31. di bawah. Sebagai akibatnya, hardenability baja mangan lebih tinggi daripada baja karbon.

Gambar 1.31. Diagram T-T-T untuk baja AISI 1340

Mangan dapat memperhalus perlit sehingga kekuatan tarik baja Mn meningkat seperti pada gambar 1.32. di bawah.

Gambar 1.32. Struktur mikro baja AISI 1340 (0,40 %C dan 1,74 %Mn) Baja Mangan

Penambahan unsur mangan (Mn) biasanya bertujuan untuk mengurangi kadar oksigen dalam baja cair dan mengikat belerang S dalam bentuk MnS saat proses steel making. Penambahan Mn dapat meningkatkan kekuatan tarik baja dimana penambahan sebesar 1,6-1,9 % dapat menghasilkan baja dengan kekuatan tarik tinggi dan sifat mampu las (weldability) yang baik. Penambahan Mn mengurangi laju difusi sehingga transformasi dari austenit ke ferit-perlit berjalan lambat sehingga diagram T-T-T pada baja mangan bergeser ke kanan seperti terlihat pada gambar 1.31. di bawah. Sebagai akibatnya, hardenability baja mangan lebih tinggi daripada baja karbon.

Gambar 1.31. Diagram T-T-T untuk baja AISI 1340

Mangan dapat memperhalus perlit sehingga kekuatan tarik baja Mn meningkat seperti pada gambar 1.32. di bawah.

Gambar 1.32. Struktur mikro baja AISI 1340 (0,40 %C dan 1,74 %Mn) Baja Mangan

Penambahan unsur mangan (Mn) biasanya bertujuan untuk mengurangi kadar oksigen dalam baja cair dan mengikat belerang S dalam bentuk MnS saat proses steel making. Penambahan Mn dapat meningkatkan kekuatan tarik baja dimana penambahan sebesar 1,6-1,9 % dapat menghasilkan baja dengan kekuatan tarik tinggi dan sifat mampu las (weldability) yang baik. Penambahan Mn mengurangi laju difusi sehingga transformasi dari austenit ke ferit-perlit berjalan lambat sehingga diagram T-T-T pada baja mangan bergeser ke kanan seperti terlihat pada gambar 1.31. di bawah. Sebagai akibatnya, hardenability baja mangan lebih tinggi daripada baja karbon.

Gambar 1.31. Diagram T-T-T untuk baja AISI 1340

Mangan dapat memperhalus perlit sehingga kekuatan tarik baja Mn meningkat seperti pada gambar 1.32. di bawah.

Pengaruh Mn terhadap kekuatan baja dapat dikelompokkan menjadi 3 cara yaitu : 1. pengerasan larutan padat (hardening solid solution)

2. penghalusan butir (grain size refinement) 3. peningkatan jumlah perlit

Baja Krom

Penambahan chromium (Cr) dapat meningkatkan hardenability, kekuatan tarik dan ketahanan aus. Unsur Cr merupakan penstabil ferit karena struktur kristalnya berupa bcc. Unsur Cr merupakan pembentuk karbid dan karena persentase Cr pada baja paduan kurang dar 2 % maka atom-atom Cr akan mengganti atom Fe dalam Fe3C menjadi karbid dalam bentuk senyawa kompleks (Fe,Cr)3C. Karbid ini menyebabkan baja horn menjadi keras dan keausannya tinggi jika berbentuk partikel halus dan tersebar merata pada matriks ferit.

Baja Nikel-Krom-Molybdenum

Baja paduan ini mengandung 1,8 %Ni, 0,5-0,8 %Cr dan 0,20 %Mo yang merupakan paduan seri 43xx. Kombinasi Ni dan Cr akan menghasilkan baja dengan batas elastis tinggi, hardenability yang tinggi disertai dengan ketangguhan dan ketahanan lelah yang baik. Selanjutnya penambahan 0,2 %Mo meningkatkan hardenability dan mengurangi resikco penggetasan saat tempering. Diagram CCT untuk baja paduan ini misal paduan 4340 seperti terlihat pada gambar 1.33. di bawah.

Gambar 1.33. Diagram CCT untuk baja 4340

Pengaruh Mn terhadap kekuatan baja dapat dikelompokkan menjadi 3 cara yaitu : 1. pengerasan larutan padat (hardening solid solution)

2. penghalusan butir (grain size refinement) 3. peningkatan jumlah perlit

Baja Krom

Penambahan chromium (Cr) dapat meningkatkan hardenability, kekuatan tarik dan ketahanan aus. Unsur Cr merupakan penstabil ferit karena struktur kristalnya berupa bcc. Unsur Cr merupakan pembentuk karbid dan karena persentase Cr pada baja paduan kurang dar 2 % maka atom-atom Cr akan mengganti atom Fe dalam Fe3C menjadi karbid dalam bentuk senyawa kompleks (Fe,Cr)3C. Karbid ini menyebabkan baja horn menjadi keras dan keausannya tinggi jika berbentuk partikel halus dan tersebar merata pada matriks ferit.

Baja Nikel-Krom-Molybdenum

Baja paduan ini mengandung 1,8 %Ni, 0,5-0,8 %Cr dan 0,20 %Mo yang merupakan paduan seri 43xx. Kombinasi Ni dan Cr akan menghasilkan baja dengan batas elastis tinggi, hardenability yang tinggi disertai dengan ketangguhan dan ketahanan lelah yang baik. Selanjutnya penambahan 0,2 %Mo meningkatkan hardenability dan mengurangi resikco penggetasan saat tempering. Diagram CCT untuk baja paduan ini misal paduan 4340 seperti terlihat pada gambar 1.33. di bawah.

Gambar 1.33. Diagram CCT untuk baja 4340

Pengaruh Mn terhadap kekuatan baja dapat dikelompokkan menjadi 3 cara yaitu : 1. pengerasan larutan padat (hardening solid solution)

2. penghalusan butir (grain size refinement) 3. peningkatan jumlah perlit

Baja Krom

Penambahan chromium (Cr) dapat meningkatkan hardenability, kekuatan tarik dan ketahanan aus. Unsur Cr merupakan penstabil ferit karena struktur kristalnya berupa bcc. Unsur Cr merupakan pembentuk karbid dan karena persentase Cr pada baja paduan kurang dar 2 % maka atom-atom Cr akan mengganti atom Fe dalam Fe3C menjadi karbid dalam bentuk senyawa kompleks (Fe,Cr)3C. Karbid ini menyebabkan baja horn menjadi keras dan keausannya tinggi jika berbentuk partikel halus dan tersebar merata pada matriks ferit.

Baja Nikel-Krom-Molybdenum

Baja paduan ini mengandung 1,8 %Ni, 0,5-0,8 %Cr dan 0,20 %Mo yang merupakan paduan seri 43xx. Kombinasi Ni dan Cr akan menghasilkan baja dengan batas elastis tinggi, hardenability yang tinggi disertai dengan ketangguhan dan ketahanan lelah yang baik. Selanjutnya penambahan 0,2 %Mo meningkatkan hardenability dan mengurangi resikco penggetasan saat tempering. Diagram CCT untuk baja paduan ini misal paduan 4340 seperti terlihat pada gambar 1.33. di bawah.

Kombinasi Ni-Cr-Mo menghambat transformasi dari austenit ke perlit sehingga transformasi terjadi dalam waktu yang lama. Struktur mikro yang terbentuk pada pendinginan udara dari suhu austenit akan menghasilkan struktur mikro berupa bainit karena adanya keterlambatan transformasi.

Perlakuan Thermomekanik pada Baja Paduan

Perlakuan thermomekanik merupakan gabungan antara proses perlakuan panas dengan dformasi untuk mendapatkan struktur mikro yang halus, misal pengerolan panas (hot rolling) seperti pada gambar 1.34. di bawah.

Gambar 1.34. Proses thermomekanik

Proses thermomekanik dilakukan dengan cara memanaskan baja pada suhu antara 1200 1300°C beberapa lama kemudian diikuti dengan pengerolan sehingga

menyebabkan :

1. Perubahan struktur pada baja ingot karena terjadinya rekristalisasi

2. Hilangnya segregasi yang terjadi saat pengecoran sehingga baja lebih homogen 3. Pada baja rim, lubang-lebang halus (porosity) menjadi tertutup

4. Inklusi seperti oksida, silika, belerang akan pecah dan memanjang pada arah rol sehingga distribusi inklusi menjadi lebih homogen.

Terjadinya penghalusan butir/struktur mikro disebabkan oleh adanya rekristalisasi austenit saat pengerolan panas. Dengan adanya endapan halus (precipitate) maka pertumbuhan butir menjadi terhambat kaena gerakan batas butir austenit ditahan oleh precipitate.

Kombinasi Ni-Cr-Mo menghambat transformasi dari austenit ke perlit sehingga transformasi terjadi dalam waktu yang lama. Struktur mikro yang terbentuk pada pendinginan udara dari suhu austenit akan menghasilkan struktur mikro berupa bainit karena adanya keterlambatan transformasi.

Perlakuan Thermomekanik pada Baja Paduan

Perlakuan thermomekanik merupakan gabungan antara proses perlakuan panas dengan dformasi untuk mendapatkan struktur mikro yang halus, misal pengerolan panas (hot rolling) seperti pada gambar 1.34. di bawah.

Gambar 1.34. Proses thermomekanik

Proses thermomekanik dilakukan dengan cara memanaskan baja pada suhu antara 1200 1300°C beberapa lama kemudian diikuti dengan pengerolan sehingga

menyebabkan :

1. Perubahan struktur pada baja ingot karena terjadinya rekristalisasi

2. Hilangnya segregasi yang terjadi saat pengecoran sehingga baja lebih homogen 3. Pada baja rim, lubang-lebang halus (porosity) menjadi tertutup

4. Inklusi seperti oksida, silika, belerang akan pecah dan memanjang pada arah rol sehingga distribusi inklusi menjadi lebih homogen.

Terjadinya penghalusan butir/struktur mikro disebabkan oleh adanya rekristalisasi austenit saat pengerolan panas. Dengan adanya endapan halus (precipitate) maka pertumbuhan butir menjadi terhambat kaena gerakan batas butir austenit ditahan oleh precipitate.

Kombinasi Ni-Cr-Mo menghambat transformasi dari austenit ke perlit sehingga transformasi terjadi dalam waktu yang lama. Struktur mikro yang terbentuk pada pendinginan udara dari suhu austenit akan menghasilkan struktur mikro berupa bainit karena adanya keterlambatan transformasi.

Perlakuan Thermomekanik pada Baja Paduan

Perlakuan thermomekanik merupakan gabungan antara proses perlakuan panas dengan dformasi untuk mendapatkan struktur mikro yang halus, misal pengerolan panas (hot rolling) seperti pada gambar 1.34. di bawah.

Gambar 1.34. Proses thermomekanik

Proses thermomekanik dilakukan dengan cara memanaskan baja pada suhu antara 1200 1300°C beberapa lama kemudian diikuti dengan pengerolan sehingga

menyebabkan :

1. Perubahan struktur pada baja ingot karena terjadinya rekristalisasi

2. Hilangnya segregasi yang terjadi saat pengecoran sehingga baja lebih homogen 3. Pada baja rim, lubang-lebang halus (porosity) menjadi tertutup

4. Inklusi seperti oksida, silika, belerang akan pecah dan memanjang pada arah rol sehingga distribusi inklusi menjadi lebih homogen.

Gambar 1.35. Terhambatnya pertumbuhan butir karena precipitate

Jika jari jari precipitater,fraksi volume precipitatefmaka diameter maksimum butir austenit

(b)karena pertumbuhan dinyatakan dengan persamaan : = 4

3

Prcipitate yang biasanya digunakan untuk memperhalus butir adalah unsur-unsur pembentuk karbida atau nitrida seperti Nb, Ti dan V. Terbentuknya senyawa karbida atau nitrida terjadi saat baja dalam bentuk austenit dan dapat diprediksi dengan menggunakan hasil kali kelarutan (solubility product), yaitu :

Gambar 1.36. Kurva solubility product

Gambar di atas adalah contoh batas kelarutan pada senyawa VN dimana : [V]T: konsentrasi total V dalam austenit, dalam % massa

[MT : konsentrasi total N dalam austenit, dalam % massa [V]VN: konsentrasi V dalam senyawa VN, dalam % massa

Gambar 1.35. Terhambatnya pertumbuhan butir karena precipitate

Jika jari jari precipitater,fraksi volume precipitatefmaka diameter maksimum butir austenit

(b)karena pertumbuhan dinyatakan dengan persamaan : = 4

3

Prcipitate yang biasanya digunakan untuk memperhalus butir adalah unsur-unsur pembentuk karbida atau nitrida seperti Nb, Ti dan V. Terbentuknya senyawa karbida atau nitrida terjadi saat baja dalam bentuk austenit dan dapat diprediksi dengan menggunakan hasil kali kelarutan (solubility product), yaitu :

Gambar 1.36. Kurva solubility product

Gambar di atas adalah contoh batas kelarutan pada senyawa VN dimana : [V]T: konsentrasi total V dalam austenit, dalam % massa

[MT : konsentrasi total N dalam austenit, dalam % massa [V]VN: konsentrasi V dalam senyawa VN, dalam % massa

Gambar 1.35. Terhambatnya pertumbuhan butir karena precipitate

Jika jari jari precipitater,fraksi volume precipitatefmaka diameter maksimum butir austenit

(b)karena pertumbuhan dinyatakan dengan persamaan : = 4

3

Prcipitate yang biasanya digunakan untuk memperhalus butir adalah unsur-unsur pembentuk karbida atau nitrida seperti Nb, Ti dan V. Terbentuknya senyawa karbida atau nitrida terjadi saat baja dalam bentuk austenit dan dapat diprediksi dengan menggunakan hasil kali kelarutan (solubility product), yaitu :

Gambar 1.36. Kurva solubility product

Gambar di atas adalah contoh batas kelarutan pada senyawa VN dimana : [V]T: konsentrasi total V dalam austenit, dalam % massa

[N]VN: konsentrasi N dalam senyawa VN, dalam % massa

Garis stoichiometry adalah garis dimana [V]VN/ [N]VN= Av/ANdengan Avdan AN masing-masing adalah massa atom V dan N. Jika pada suhu T :

Jika kondisi 2 terjadi maka persentase precipitate yang terjadi dapat dihitung menurut persamaan berikut :

Penghalusan butir karena proses thermomekanik akan meningkatkan kekuatan dan ketangguhan baja. Baja HSLA merupakan baja paduan rendah yang diberi perlakuan thermomekanik.

BAJA TAHAN KARAT (STAINLESS STEEL)

Baja tahan karat adalah baja dengan kandungan Cr sekitar 12 %. Penambahan Cr menyebabkan ketahanan karat meningkat karena Cr membentuk lapisan oksida tipis yang melindungi logam dari korosi. Penambahan Ni pada baja ini meningkatkan ketahanan karat dan memperbaiki keuletan dan sifat mampu bentuk(formability).

Kesetimbangan Fe-Cr

Diagram fasa kesetimbangan Fe-Cr terlihat seperti pada gambar 1.36. di bawah. Dua hal yang penting dalam diagrani fasa ini adalah untai (-loop) dan fasa a. Unsur Cr berfungsi sebagai penstabil ferit sehingga memperluas daerah ferit dan menekan daerah austenit. Paduan Fe-Cr dengan %Cr kurang dari 12 atau 13 % akan mengalami transformasi a pada saat pendinginan sebaliknya untuk Cr lebih besar dari 12-13% tidak mengalami transformasi akan tetapi tetap sebagai larutan padat Cr dalam ferit. [N]VN: konsentrasi N dalam senyawa VN, dalam % massa

Garis stoichiometry adalah garis dimana [V]VN/ [N]VN= Av/ANdengan Avdan AN masing-masing adalah massa atom V dan N. Jika pada suhu T :

Jika kondisi 2 terjadi maka persentase precipitate yang terjadi dapat dihitung menurut persamaan berikut :

Penghalusan butir karena proses thermomekanik akan meningkatkan kekuatan dan ketangguhan baja. Baja HSLA merupakan baja paduan rendah yang diberi perlakuan thermomekanik.

BAJA TAHAN KARAT (STAINLESS STEEL)

Baja tahan karat adalah baja dengan kandungan Cr sekitar 12 %. Penambahan Cr menyebabkan ketahanan karat meningkat karena Cr membentuk lapisan oksida tipis yang melindungi logam dari korosi. Penambahan Ni pada baja ini meningkatkan ketahanan karat dan memperbaiki keuletan dan sifat mampu bentuk(formability).

Kesetimbangan Fe-Cr

Diagram fasa kesetimbangan Fe-Cr terlihat seperti pada gambar 1.36. di bawah. Dua hal yang penting dalam diagrani fasa ini adalah untai (-loop) dan fasa a. Unsur Cr berfungsi sebagai penstabil ferit sehingga memperluas daerah ferit dan menekan daerah austenit. Paduan Fe-Cr dengan %Cr kurang dari 12 atau 13 % akan mengalami transformasi a pada saat pendinginan sebaliknya untuk Cr lebih besar dari 12-13% tidak mengalami transformasi akan tetapi tetap sebagai larutan padat Cr dalam ferit. [N]VN: konsentrasi N dalam senyawa VN, dalam % massa

Garis stoichiometry adalah garis dimana [V]VN/ [N]VN= Av/ANdengan Avdan AN masing-masing adalah massa atom V dan N. Jika pada suhu T :

Jika kondisi 2 terjadi maka persentase precipitate yang terjadi dapat dihitung menurut persamaan berikut :

Penghalusan butir karena proses thermomekanik akan meningkatkan kekuatan dan ketangguhan baja. Baja HSLA merupakan baja paduan rendah yang diberi perlakuan thermomekanik.

BAJA TAHAN KARAT (STAINLESS STEEL)

Baja tahan karat adalah baja dengan kandungan Cr sekitar 12 %. Penambahan Cr menyebabkan ketahanan karat meningkat karena Cr membentuk lapisan oksida tipis yang melindungi logam dari korosi. Penambahan Ni pada baja ini meningkatkan ketahanan karat dan memperbaiki keuletan dan sifat mampu bentuk(formability).

Kesetimbangan Fe-Cr

Gambar 1.37. Diagram kesetimbangan Fe-Cr

Kesetimbangan Fe-Cr bukan merupakan interval larutan padat yang mengalami transformasi sempurna akan tetapi terdapat fasa antara (intermediate) dalam bentuk fasa a di bawah suhu 821 °C pada kandungan Cr sebesar 46 %. Fasa a menyebabkan baja tahan karat menjadi getas.

Kesetimbangan Fe-Cr-C

Karbon merupakan penstabil austenit dan jika ditambahkan ke dalam paduan Fe-Cr akan memperluas daerah austenit. Gambar di bawah memperlihatkan pengaruh peningkatan C dari 0,05-0,4 % terhadap daerah austenit dimana batas maksimum daerah austenit dicapai pada 18 %Cr dengan 0,6 %C. Kadar C lebih dari 0,6 % akan membentuk karbida dalam bentuk :

Gambar 1.37. Diagram kesetimbangan Fe-Cr

Kesetimbangan Fe-Cr bukan merupakan interval larutan padat yang mengalami transformasi sempurna akan tetapi terdapat fasa antara (intermediate) dalam bentuk fasa a di bawah suhu 821 °C pada kandungan Cr sebesar 46 %. Fasa a menyebabkan baja tahan karat menjadi getas.

Kesetimbangan Fe-Cr-C

Karbon merupakan penstabil austenit dan jika ditambahkan ke dalam paduan Fe-Cr akan memperluas daerah austenit. Gambar di bawah memperlihatkan pengaruh peningkatan C dari 0,05-0,4 % terhadap daerah austenit dimana batas maksimum daerah austenit dicapai pada 18 %Cr dengan 0,6 %C. Kadar C lebih dari 0,6 % akan membentuk karbida dalam bentuk :

Gambar 1.37. Diagram kesetimbangan Fe-Cr

Kesetimbangan Fe-Cr bukan merupakan interval larutan padat yang mengalami transformasi sempurna akan tetapi terdapat fasa antara (intermediate) dalam bentuk fasa a di bawah suhu 821 °C pada kandungan Cr sebesar 46 %. Fasa a menyebabkan baja tahan karat menjadi getas.

Kesetimbangan Fe-Cr-C

Gambar 1.38. Diagram kesetimbangan fasa Fe-Cr untuk (a) 0,05 % C, (b) 0,1 %C, (c) 0,2 %C dan (d) 0,4 %C

Kesetimbangan Fe-Cr-Ni-C

Nikel merupakan penstabil austenit karena struktur kristal Ni berupa fcc. Gambar 1.39. di bawah adalah pengaruh penambahan Ni pada daerah austenit di dalam diagram Fe-18 %Cr-C dengan 4 dan 8 %Ni.

Salah satu cara untuk mengetahui pengaruh unsur-unsur paduan terhadap struktur mikro pada paduan Fe-Cr-Ni adalah dengan diagram Schaefitier seperti pada gambar 1.40. di bawah.

Gambar 1.40. Diagram Schaefer

Diagram ini berupa sumbu koordinat yang merupakan batas komposisi austenit, ferit dan martensit pada suhu kamar yang dinyatakan dengan ekuivalen Ni dan Cr, yaitu :

Berdasarkan komposisi dan struktur mikro di atas, baja tahan karat dapat dibedakan menjadi 4 kelompok yaitu :

1. Baja Tahan Karat Ferit

Biasanya mengandung 11-30 %Cr dan %C<0,12%. Baja tahan karat austenit tidak bisa diberi perlakuan panas karena tidak terjadi transformasi- .

2. Baja Tahan Karat Martensit

Baja tahan karat ini mengandung 12-17 %Cr dengan 0,1-1 %C dan dapat diberi perlakuan panas.

3. Baja Tahan Karat Austenit

Merupakan paduan Fe-Cr-Ni dengan %Ni sekitar 6-22 %. Baja ini tidak tidak dapat diberi perlakuan panas, ulet dan ketahanan korosinya lebih baik daripada baja ferit. Salah satu cara untuk mengetahui pengaruh unsur-unsur paduan terhadap struktur mikro pada paduan Fe-Cr-Ni adalah dengan diagram Schaefitier seperti pada gambar 1.40. di bawah.

Gambar 1.40. Diagram Schaefer

Diagram ini berupa sumbu koordinat yang merupakan batas komposisi austenit, ferit dan martensit pada suhu kamar yang dinyatakan dengan ekuivalen Ni dan Cr, yaitu :

Berdasarkan komposisi dan struktur mikro di atas, baja tahan karat dapat dibedakan menjadi 4 kelompok yaitu :

1. Baja Tahan Karat Ferit

Biasanya mengandung 11-30 %Cr dan %C<0,12%. Baja tahan karat austenit tidak bisa diberi perlakuan panas karena tidak terjadi transformasi- .

2. Baja Tahan Karat Martensit

Baja tahan karat ini mengandung 12-17 %Cr dengan 0,1-1 %C dan dapat diberi perlakuan panas.

3. Baja Tahan Karat Austenit

Merupakan paduan Fe-Cr-Ni dengan %Ni sekitar 6-22 %. Baja ini tidak tidak dapat diberi perlakuan panas, ulet dan ketahanan korosinya lebih baik daripada baja ferit. Salah satu cara untuk mengetahui pengaruh unsur-unsur paduan terhadap struktur mikro pada paduan Fe-Cr-Ni adalah dengan diagram Schaefitier seperti pada gambar 1.40. di bawah.

Gambar 1.40. Diagram Schaefer

Diagram ini berupa sumbu koordinat yang merupakan batas komposisi austenit, ferit dan martensit pada suhu kamar yang dinyatakan dengan ekuivalen Ni dan Cr, yaitu :

Berdasarkan komposisi dan struktur mikro di atas, baja tahan karat dapat dibedakan menjadi 4 kelompok yaitu :

1. Baja Tahan Karat Ferit

Biasanya mengandung 11-30 %Cr dan %C<0,12%. Baja tahan karat austenit tidak bisa diberi perlakuan panas karena tidak terjadi transformasi- .

2. Baja Tahan Karat Martensit

Baja tahan karat ini mengandung 12-17 %Cr dengan 0,1-1 %C dan dapat diberi perlakuan panas.

3. Baja Tahan Karat Austenit