BAB II

TINJAUAN PUSTAKA

2.1Sekam

Sekam padi merupakan lapisan keras yang meliputi kariopsis yang terdiri dari dua belahan yang disebut lemma dan palea yang saling bertautan. Sel-sel sekam yang telah masak mengandung lignin dan silika dalam konsentrasi tinggi. Kandungan silika diperkirakan berada dalam lapisan luar (De Datta 1981 dalam Setiawan 2008) sehingga permukaannya keras dan sulit menyerap air, mempertahankan kelembaban, serta memerlukan waktu yang lama untuk mendekomposisinya (Houston 1972 dalam Setiawan 2008).

Pada proses penggilingan beras, sekam akan terpisah dari butir beras dan menjadi bahan sisa atau limbah penggilingan. Proses penggilingan padi biasanya menghasilkan sekam sekitar 20 % dari bobot awal gabah (Hara 1986 dalam Bali & Prakoso 2002). Menurut Luh (1991) padi kering dalam satu malai menghasilkan 52 % beras putih (% dalam berat), 20 % sekam, 15 % jerami, dan 10 % dedak, sisanya 3 % hilang selama konversi. Sekam dikategorikan sebagai biomassa yang dapat digunakan untuk berbagai kebutuhan seperti bahan baku industri, pakan ternak dan energi atau bahan bakar.

Ditinjau dari komposisi kimiawi, sekam mengandung beberapa unsur kimia penting, komposisi kimia sekam padi menurut DTC - IPB :

• Karbon (zat arang) : 1,33%

• Hidrogen : 1,54%

• Oksigen : 33,64%

• Silika : 16,98%

Menurut Juliano (1985) dalam Luh (1991) komposisi dari sekam padi: • Kelembaban: 7,6 – 10,2 %

• Abu: 13,2 – 21,0 % • Silika: 18,8 – 22,3 % • Kalsium: 0,6 – 1,3 mg/g • Phospor: 0,3 – 0,7 mg/g

Menurut Jackson (1977) dalam Budaarsa (1997), sekam padi (paddy hull) mengandung bahan kering 86 % serta dinding sel tanaman yang terdiri atas selulosa 39 %, hemiselulosa 14 %, dan lignin 11 %. Sekam memiliki kadar SiO2

15 % dengan endapan terbanyak terdapat pada antar ruang, antara kutikula dan sel-sel epidermis (Yoshoda 1975 dalam Soepardi et al. 1982).

2.2Semen

Menurut Sutigno (1994), perekat adalah suatu bahan yang dapat menahan dua buah benda berdasarkan ikatan permukaan. Tali, paku, pasak, dan baut tidak termasuk perekat karena bukan berdasarkan ikatan permukaan.

Berdasarkan komposisi bahan kimianya perekat kayu dibedakan menjadi 2 jenis yaitu perekat organik dan perekat anorganik (Wills 1965). Perekat organik contohnya urea formaldehid, fenol formaldehid, sedangkan semen, gypsum, dan magnesit adalah contoh perekat anorganik. Perekat anorganik disebut juga perekat mineral.

Semen disebut perekat hidrolisis, karena daya rekatnya disebabkan oleh adanya air. Jumlah air yang digunakan untuk sejumlah semen menentukan kualitas adukan campuran yang dihasilkan. Pada umumnya jenis semen yang digunakan untuk bahan bangunan adalah semen portland. Semen portland dibuat dari hasil pembakaran bahan-bahan dasar yang terdiri dari batu kapur (yang mengandung CaO), tanah geluh atau serpih (yang mengandung H2O dan SiO2)

dan tambahan bahan lain yang sesuai dengan jenis semen yang diinginkan. Campuran dari bahan tersebut di atas selanjutnya dibakar pada temperatur tinggi dalam tanur bakar, dan digiling halus secara mekanik sambil ditambahkan gips tak terbakar. Hasilnya terbentuk tepung kering yang dikemas dalam kantong semen (Purwoko et al. 1980 dalam Setiadhi 2006). Semen portland terdiri dari 3CaOSiO2 dan 2CaOSiO2 dengan beberapa komponen minor 3CaOAl2O3 dan

4CaOAl2O3Fe2O3. Papan semen memerlukan waktu untuk mencapai kekuatan

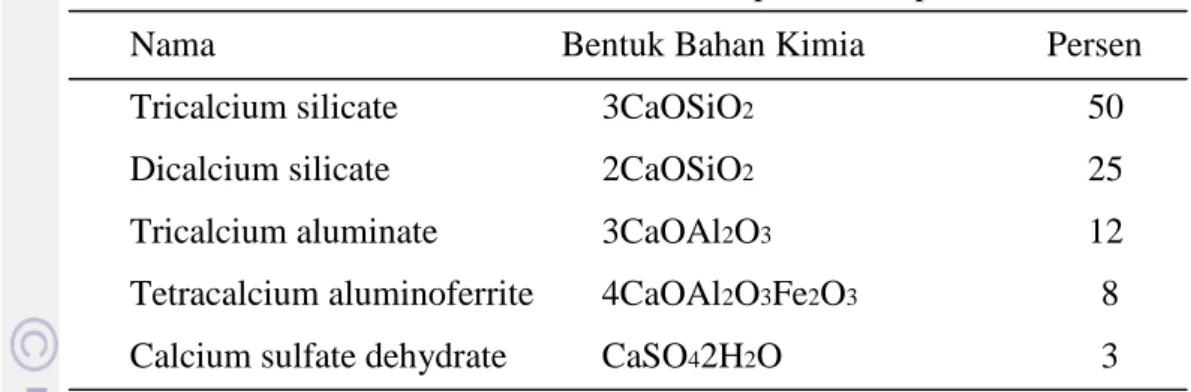

Tabel 1 Unsur Utama Semen Portland dalam Komposisi Campuran

Nama Bentuk Bahan Kimia Persen

Tricalcium silicate 3CaOSiO2 50

Dicalcium silicate 2CaOSiO2 25

Tricalcium aluminate 3CaOAl2O3 12

Tetracalcium aluminoferrite 4CaOAl2O3Fe2O3 8

Calcium sulfate dehydrate CaSO42H2O 3

Sumber: Simatupang dan Geimer 1990

Badan Standar Nasional (1994) menggolongkan semen portland menjadi lima jenis, yaitu:

• Semen portland jenis I, yaitu semen portland untuk penggunaan umum yang tidak membutuhkan persyaratan-persyaratan khusus seperti pada jenis-jenis yang lain

• Semen portland jenis II, yaitu semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang

• Semen portland jenis III, yaitu semen portland yang dalam penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi

• Semen portland jenis IV, yaitu semen portland yang dalam penggunaanya memerlukan kalor hidrasi rendah

• Semen portland jenis V, yaitu semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat

Mutu semen sebagai bahan pengikat sangat ditentukan oleh mutu ikatannya, sedangkan mutu ikatan semen ditentukan oleh jenis semen. Semen

portland cenderung lebih tahan terhadap air dan sifat mengeras lebih cepat

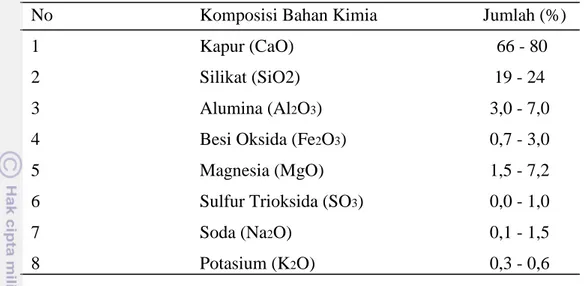

dibandingkan dengan jenis semen yang lain, sehingga umum dipakai dalam pembuatan papan semen partikel. Secara umum komposisi bahan kimia yang terdapat dalam semen portland menurut Moslemi (1994) dalam Setiadhi (2006) dapat dilihat pada Tabel 2.

Tabel 2 Komposisi Bahan Kimia Semen Portland

No Komposisi Bahan Kimia Jumlah (%)

1 Kapur (CaO) 66 - 80

2 Silikat (SiO2) 19 - 24

3 Alumina (Al2O3) 3,0 - 7,0

4 Besi Oksida (Fe2O3) 0,7 - 3,0

5 Magnesia (MgO) 1,5 - 7,2

6 Sulfur Trioksida (SO3) 0,0 - 1,0

7 Soda (Na2O) 0,1 - 1,5

8 Potasium (K2O) 0,3 - 0,6

Hermawan (2001) menyatakan bahwa pencampuran semen dengan air dalam produksi papan semen partikel akan terjadi reaksi antara komponen semen dengan air dan menghasilkan kalsium silikat hidrat dan kalsium karbonat. Kemudian kedua senyawa tersebut saling berikatan membentuk kristal-kristal padat dan melapisi partikel kayu dalam lembaran panil. Adapun reaksi komponen semen dengan air sebagai berikut:

1. Pengerasan awal (setting)

2Ca3SiO5 + 6H2O Ca3Si2O7.3H2O + 3Ca(OH)2

2Ca2SiO4 + 4H2O Ca3Si2O7.3H2O + Ca(OH)2

2. Pengerasan lanjutan (curing)

Ca(OH)2 + CO2 CaCO3 + H2O

2.3Papan Semen

Papan semen adalah papan tiruan yang menggunakan semen sebagai perekatnya sedangkan bahan bakunya dapat berupa partikel kayu atau bahan berlignoselulosa lainnya. Papan semen mempunyai sifat yang lebih baik dibanding papan partikel yaitu lebih tahan terhadap jamur, tahan air, dan tahan api. Papan semen juga lebih tahan terhadap serangan rayap tanah dibanding kayu. Papan semen juga tidak menghasilkan bahan-bahan kimia berbahaya dan tidak berpengaruh pada kualitas udara di dalam ruangan. (Haygreen & Bowyer 1989), menambahkan bahwa kelebihan papan semen lainnya adalah dapat disambung, disekrup, dipaku, dan dibor.

Papan semen di samping memiliki kelebihan juga memiliki kelemahan dibanding papan tiruan lainnya antara lain adalah berat dan penggunaannya lebih terbatas sebagai bahan bangunan. Menurut Moslemi dan Pfister (1987) dalam Sulastiningsih (2008) diperlukan waktu yang lama bagi papan semen untuk benar-benar mengeras sebelum mencapai kekuatan yang cukup. Kelemahan lainnya adalah tidak semua jenis kayu atau bahan berlignoselulosa dapat digunakan sebagai bahan baku papan semen karena adanya zat ekstraktif seperti gula, tannin, dan minyak yang dapat mengganggu pengerasan semen dengan bahan baku tersebut.

Kesesuaian kayu dengan semen juga ditemukan berbeda-beda dalam satu spesies bergantung tempat pohon ditanam (Hachmi et al. 1990 dalam Karade et

al. 2003) dan bagian pohon yang digunakan (Moslemi et al. 1990 dalam Karade et al. 2003). Sekarang ini lebih dari 30 tanaman di seluruh dunia dapat digunakan

sebagai bahan baku papan semen, 10 tanaman di Rusia, 5 tanaman di Jepang dan sisanya di 10 negara lain (Simatupang & Geimer 1990). Beberapa usaha dapat dilakukan untuk mengurangi ketidaksesuaian suatu jenis kayu atau bahan berlignoselulosa lain sebagai bahan papan semen antara lain dengan jalan merendam partikel kayu atau bahan berlignoselulosa dalam air dingin atau air panas sehingga zat penghambat tersebut larut dalam air (Kamil 1970). Perpanjangan lama perendaman partikel tidak memberikan pengaruh yang nyata terhadap perbaikan sifat papan semen manii (Sulastiningsih 2008).

Di samping itu beberapa peneliti telah meneliti secara mendalam penambahan bahan kimia dalam campuran kayu, semen, dan air untuk meningkatkan pengerasan semen. Hermawan (2001) menyatakan untuk memperbaiki kesesuaian kayu sebagai bahan baku papan semen dapat dilakukan melalui penyimpanan dan penggunaan mineral. Hasil penelitian Hermawan (2001) menyatakan bahwa pemberian gas CO2 dan supercritical CO2 setelah pengempaan

ke dalam papan semen mampu mempercepat proses pengerasan semen dan meningkatkan kualitas panil.

Sifat-sifat papan semen ditentukan oleh dua komponen dasar yaitu kayu atau bahan berlignoselulosa lainnya dan semen sebagai bahan pengikatnya. Papan

semen ini bisa dilapisi dengan bahan lain yang mempunyai kekuatan yang baik (Bison 1975). Tahap-tahap pembuatan papan semen menurut paten Bison (1975) adalah sebagai berikut :

1. Persiapan flake (Flake preparation)

Sebelum dibuat flake, kayu dibersihkan dari kulit dan disimpan selama beberapa bulan untuk menyesuaikan kadar air sekaligus mengurangi zat-zat penghambat ikatan antara semen dengan partikel-partikel kayu.

2. Pembuatan partikel

Kayu dipotong-potong menjadi ukuran 50 cm dengan chain saw, kemudian dimasukkan dalam flaker. Hasilnya berupa partikel berukuran panjang 30 – 40 mm dengan tebal 0,2 – 0,3 mm. Partikel yang ukurannya lebih besar dari ukuran ini secara otomatis dipisahkan dan kemudian digiling kembali lalu disimpan dalam storage bin.

3. Pengendalian kadar air

Pengukuran kadar air dilakukan di storage bin secara kontinyu. Variasi kadar air dikompensasi dengan cara penambahan air pada tahap pengelolaan selanjutnya.

4. Penimbangan dan pembuatan adonan (proportion and mixing)

Bahan-bahan dalam pembuatan papan semen seperti semen, kayu, air, dan zat kimia tambahan dicampur dalam satu tangki pencampuran (mixing

station). Semua bahan yang digunakan dalam pembuatan adonan ditimbang

secara seksama.

5. Pembuatan lembaran (mats forming)

Kualitas lapik dipengaruhi oleh toleransi ukuran tebal akhir panil, sehingga diperlukan toleransi penyebaran adonan secara merata di atas plat cetakan. Penyebaran adonan yang homogen dalam cetakan sangat berpengaruh terhadap kerapatan lapik.

6. Pengempaan (pressing)

Tekanan yang dibutuhkan pada proses pengempaan sampai dengan 25 kg/cm³. Tingkat tekanan tergantung pada ukuran dan ketebalan papan serta jumlah papan. Proses ini membutuhkan waktu yang cukup lama.

7. Pengerasan awal, pematangan, dan pengkondisian (hardening, maturing,

and conditioning)

Pada pengerasan awal panil diberi tekanan dan panas yang dikontrol. Pemberian panas dilakukan selama 6 – 8 jam. Pematangan ikatan semen dengan partikel kayu memerlukan waktu minimal 18 hari. Setelah itu panil mencapai kekuatan optimum. Lembaran-lembaran panil ditumpuk di gudang atau diletakkan berdiri tegak dan diberi celah supaya sirkulasi udara baik, sehingga kadar air panil dengan lingkungan sesuai.

8. Penyelesaian (finishing)

Penyelesaian dilakukan dengan cara pengampelasan panil pada satu sisi atau dua sisi sesuai dengan permintaan konsumen. Pengampelasan pada satu atau dua sisi harus memperhatikan tingkat ketebalan. Pada umumnya untuk meratakan tepi papan menggunakan mesin pemotongan manual yang digunakan pada industri papan partikel.

Terdapat dua alternatif ukuran panil yaitu 1.220 x 2.440 mm dan 1.250 x 2.800 mm. Ukuran ketebalan berkisar 8 – 40 mm dengan kerapatan maksimum 1,25 kg/cm³ untuk perbandingan partikel : semen adalah 1 : 2,75 (Bison 1975).

2.4Katalisator

Katalisator adalah suatu bahan yang dapat mempercepat reaksi kimia tanpa merubah strukturnya. Selain itu, katalisator adalah bahan kimia yang menyebabkan suatu reaksi kimia dapat berlangsung lebih cepat dan dapat ditemukan kembali serta tidak berubah di akhir reaksi tersebut. Katalisator berfungsi untuk meningkatkan daya ikat bahan pengikat terhadap partikel kayu atau bahan berlignoselulosa agar tercapai suatu ikatan yang optimum dan untuk mempercepat proses pengerasan (pengeringan) sehingga didapatkan hasil akhir yang lebih baik. Pemakaian katalisator dimaksudkan untuk mempercepat proses pengerasan (pengeringan) dan memperkuat daya rekat semen (Simatupang 1971

dalam Setiadhi 2006).

Bahan kimia seperti kalsium klorida (CaCl2), besi klorida (FeCl2), besi

sulfat (Fe2(SO4)3), magnesium klorida (MgCl2), dan kalsium hidroksida Ca(OH)2

Subagio (1987) menunjukkan bahwa pemakaian kalsium klorida sebagai katalisator dalam produksi papan semen sekam memberikan hasil yang lebih baik dibanding kapur dan tawas.