i

KEKUATAN TARIK DAN KEKUATAN IMPAK

KOMPOSIT PARTIKEL ARANG KAYU JATI

BERMATRIK EPOXY

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Mesin

Disusun oleh : YOHANES ISWANTORO

NIM : 035214053

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

THE WEAR AND IMPACT STRENGTH OF

COMPOSITE MATERIAL OF COCONUT WOOD

CHARCOAL WITH EPOXY MATRIX

A FINAL PROJECT

Submitted For The Partial Fulfillment Of The Requirements For The Degree Of Mechanical Engineering Of

Mechanical Engineering Program Study

By :

YOHANES ISWANTORO NIM : 035214053

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

iii

TUGAS AKHIR

KEKUATAN TARIK DAN KEKUATAN IMPAK

KOMPOSIT PARTIKEL ARANG KAYU JATI

BERMATRIK EPOXY

Disusun oleh :

YOHANES ISWANTORO

NIM : 035214053

Telah disetujui oleh :

Pembimbing I

v

Halaman Persembahan

Karya Tulis Ini Dipesembahkan Untuk

vi

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Yohanes Iswantoro

Nomor Mahasiswa : 035214053

Demi mengembangkan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

KEKUATAN TARIK DAN KEKUATAN IMPAK KOMPOSIT PARTIKEL ARANG KAYU JATI BERMATRIK EPOXY

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal: 31 Oktober 2008 Yang menyatakan

vii

Pernyataan Keaslian Karya

Saya menyatakan dengan sesungguhnya bahwa Tugas Akhir yang saya tulis ini tidak memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan di dalam daftar pustaka yang sebagaimana layaknya sebuah karya ilmiah.

Yogyakarta, 31 Oktober 2008 Penulis

viii

KATA PENGANTAR

Puji dan syukur penulis haturkan kepada Tuhan Yang Maha Esa atas terselesaikannya karya tulis ini. Dalam Tugas Akhir ini penulis banyak mendapat bantuan, sehingga laporan ini dapat selesai tepat pada waktunya. Oleh karena itu penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada semua pihak atas doa dan bantuan yang terus diberikan hingga Tugas Akhir dapat diselesaikan.

Pada kesempatan ini, penulis juga mengucapkan banyak terima kasih kepada :

1. Romo Dr. Ir.P.Wiryono P.,S.J, Rektor Universitas Sanata Dharma.

2. Romo Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains dan Teknologi Universitas Sanata Dharma.

4. Bapak Budi Sugiharto, S.T., M.T., Ketua Jurusan Teknik Mesin dan Ketua Program Studi Fakultas Sains dan Teknologi Universitas Sanata Drama. 5. Bapak I Gusti Ketut Puja S.T, M.T., Dosen Pembimbing I Tugas Akhir. 6. Bapak Kuncoro Diharjo S.T., M.T., Dosen Pembimbing II Tugas Akhir. 7. Bapak Martono Dwiyaning Nugroho, Laboran Laboratorium Ilmu Logam

Universitas Sanata Dharma.

ix

9. Teman-teman bermain gendulan, engklek dan gobak sodor : Agung Kurnianto, Heri Doso Santoso, Wahyu Pitono, Dwi Sunu, Hardi Prastyanto, Antonius Sulis Styawan, Theodorus, Agus Tito, Warsono, Dedi Wibowo.

10.Teman Kost : Sugiarto, Dadariadi, Madiono, Bayu Nugroho, Andre, Novi Andri, Jarwinto dan semua yang telah membantu.

11.Teman-teman kelompok Tugas Akhir : Sepi Agus Mindarto, Thomas Heri Purwaka, Borgias Yopie Pietrer, Ivan Antonio, Rino Purbono atas kerjasamanya selama penyusunan Tugas Akhir ini.

12.Teman-temanku : Aan Arianto, Kharisma Pribadi, Indrawan Taufik, Hendri Purwanto, Ari Suryanto, Pamor Surono, teman-teman angkatan 2003 dan semua teman yang telah turut memberikan dukungan selama penyusunan Tugas Akhir ini.

Tugas Akhir ini baru permulaan dan masih perlu banyak pembenahan. Oleh karena itu kritik dan saran yang membangun dari semua pihak diterima penulis dengan senang hati. Semoga Tugas Akhir ini dapat bermanfaat bagi para pembacanya.

Yogyakarta, 31 Oktober 2008

x

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN PEMBIMBING ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PERSEMBAHAN ... 1v

HALAMAN PERNYATAAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xiii

DAFTAR LAMPIRAN ... xiv

INTISARI ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 5

1.3 Kegunaan Penelitian ... 5

1.4 Batasan Masalah ... 6

BAB II DASAR TEORI ... 7

2.1 Pengertian Komposit ... 7

2.2 Klasifikasi Komposit ... 9

xi

2.3.1 Matrik ... 12

2.3.2 Penguat (filler) ... 13

2.3.3 Bahan-bahan Tambahan ... 14

2.4 Volume Penguat ... 15

2.5 Pengujian Komposit...16

2.5.1 Pengujian Tarik...16

2.5.2 Pengujian Impak ... 17

2.5.3 Foto Makro ... 19

2.6 Bentuk-bentuk Patahan ... 19

2.7 Tinjauan Pustaka ... 19

BAB III METODE PENELITIAN ... 29

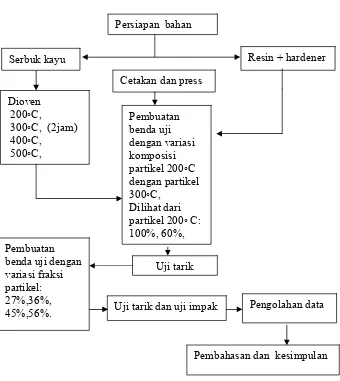

3.1 Skema Penelitian ... 29

3.2 Penyiapan Benda Uji ... 30

3.2.1 Bahan Komposit ... 30

3.3 Pembuatan Benda Uji ... 34

3.3.1 Menentukan Komposisi Jumlah Serat ... 34

3.4 Prosedur Pengujan ... 38

xii

3.4.2 Benda Uji Untuk Pengujian Tarik...38

3.4.3 Metode Pengujian Impak ... 40

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 42

4.1 Hasil Pengujian Tarik ... 42

4.2 Hasil Pengujian Impak ... 50

BAB V KESIMPULAN DAN SARAN ... 55

5.1 Kesimpulan ... 55

5.2 Saran... ... 56

xiii

DAFTAR GAMBAR

1.1 Gambar Jati Gelondongan Hasil Hutan ... 4

1.2 Gambar Pemanfaatan Limbah Yang Belum Optimal ... 6

2.1 Prinsip Pengujian Impak ... 17

3.1 Skema Jalannyar Penilitian ... 29

3.2 Serbuk Dengan Suhu Pengarangan 200°C ... 31

3.3 Serbuk Dengan Suhu Pengarangan 300°C ... 31

3.4 Resin Dan Hardener ... 32

3.5 Bentuk Cetakan Yang Digunakan ... 33

3.6 Al;at Pengepres Cetakan ... 34

3.7 Dimensi Benda Uji Tarik Matrik ... 38

3.8 Dimensi Benda Uji Tarik Komposit ... 39

3.9 BendaUji Tarik ... 39

3.10 Mesin Uji Tarik ... 40

3.11 Saat Pengujian Tarik ... 40

3.12 Dimensi Benda Uji Impak ... 41

3.13 Alat Uji Impak ... 41

4.1 Grafik Kekuatan Tarik Pertama ... 41

4.2 Grafik Regangan Pertama ... 45

4.3 Grafik Modulus Plastis Pertama ... 45

4.4 Bentuk Patahan Pengujian Pertama ... 46

xiv

4.6 Grafik Regangan Kedua ... 49

4.7 Grafik Modulus Plastis Kedua ... 49

4.8 Bentuk Patahan Pengujian Kedua ... 50

4.9 Grafik Tenaga Patah ... 52

4.10 Grafik Keuletan ... 52

xv

DAFTAR TABEL

3.1 Komposisis komposit percobaan pertama ... 35

3.2 Komposisis komposit percobaan kedua ... 36

3.3 Komposisi komposit pengujian impak ... 36

4.1 Data hasil uji tarik pertama ... 43

4.2 Hasil perhitungan uji tarik percobaan kedua... 47

xvi

DAFTAR LAMPIRAN

LAMPIRAN ... 59

1 Data Hasil Pengujian Karbon ... 60

2 Data Hasil Perhitungan Uji Tarik Pertama ... 61

3 Data Hasil Perhitungan Uji Tarik Kedua ... 62

4 Data Hasil Perhitungan Uji Impak ... 63

xvii INTISARI

1 BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Pada saat sekarang ini banyak sekali masalah-masalah yang timbul karena adanya polusi, baik polusi udara, polusi suara maupun polusi air dan tanah, yang semuanya itu tak lepas dari perkembangan kegiatan manusia itu sendiri. Salah satu hal yang menjadi penyebab pencemaran ini adalah asbes. Sekarang ini masih banyak ditemukan produk-produk yang masih menggunakan asbes, seperti pada produk bahan bangunan yang biasa terdapat pada plafon, atap rumah dan juga pada produk otomotif yang terdapat pada kampas kopling dan kampas rem. Karena asbes sangat berbahaya maka dicarikan alternatif lain untuk menggantikannya. Alternatif itu antara lain adalah dengan mengganti dengan bahan yang lebih bersifat lebih alami dan tidak merusak lingkungan, salah satunya adalah dengan mengganti dengan komposit berbahan dasar limbah produk alami seperti serbuk gergaji kayu.

Asbestos adalah mineral silikat yang dihasilkan dari pertambangan /

karena dari data yang diperoleh dari PMI asbes phamplet disebutkan bahwa asbestos berpengaruh negatif terhadap kesehatan diantaranya menyebabkan beberapa macam penyakit antaralain adalah :

1. Asbestosis terjadi pada saat serat asbes terhirup dan terperangkap dalam jaringan paru-paru. Dengan mekanisme pertahanan tubuh, tubuh akan memproduksi sejenis asam untuk melarutkan serat asbes tersebut. Karena sifat asbes yang tahan terhadap bahan kimia sehingga serat asbes tersebut hanya terlarut sebagian dan membuat jaringan disekitar luka. Luka inilah yang membuat paru-paru tidak berfungsi dengan baik.

2. Mesothelioma adalah kanker yang terjadi di lapisan luar paru-paru atau pada lapisan luar dinding perut. Penyakit ini banyak terjadi pada pegawai industri yang banyak menggunakan bahan baku asbes, juga pada masyarakat disekitar pabrik, orang-orang yang sering bekerja di jalan seperti polisi dan petugas jalan tol, dll.

3. Kanker paru-paru: penyakit ini lebih banyak muncul jika seseorang terus menerus bekerja dalam lingkungan yang terkontaminasi asbes. Para perokok cenderung lebih beresiko dibandingkan bukan perokok bila menghirup debu asbes.

3

sebelum barang tersebut diberangkatkan kenegara yang bersangkutan. Di Indonesia juga diberlakukan peraturan menganai pemakaian asbes, peraturan-pereaturan itu diantaranya adalah sbb:

1. PP No. 18/1999 bahwa asbes dikategorikan sebagai B3 (Bahan Berbahaya Beracun).

2. PP No. 74/2001 bahwa penggunaan asbestos harus dikontrol.

3. Keppres No. 22/1993 bahwa asbestosis, kanker paru dan mesothelioma dikategorikan sebagai Penyakit Akibat Hubungan Kerja.

4. Permenaker No. 03/1985 yang mengatur syarat K3 dalam penggunaan asbes. Di Indonesia terdapat banyak sekali limbah industri seperti serbuk kayu yang belum dimanfaatkan secara optimal karena selama ini warga lebih suka membakarnya dari pada digunakan untuk yang lainnya. Pada penelitian ini diambil kayu jati karena selain jumlahnya melimpah kayu jati juga terkenal dengan kekuatannya, diharapkan komposit dengan bahan dasar limbah serbuk kayu jati akan mempunyai kekuatan yang tinggi juga.

Menurut Kesatuan Pemangkuan Hutan (KPH) di Jawa Tengah, produksi kayu jati pada tahun 2005 mencapai 159,185 m³. Menurut Purwanto dkk, (1994) menyatakan komposisi limbah pada kegiatan pemanenan dan industri pengolahan kayu adalah sebagai berikut :

1. Pada pemanenan kayu, limbah umumnya berbentuk kayu bulat, mencapai 66,16%.

3. Limbah pada industri kayu lapis meliputi limbah potongan 5,6%, serbuk gergaji 0,7%, sampah vinir basah 24,8%, sampah vinir kering 12,6% sisa kupasan 11,0% dan potongan tepi kayu lapis 6,3%. Total limbah kayu lapis ini sebesar 61,0% dari jumlah bahan baku yang digunakan. Dari keterangan diatas mengatakan bahwa total limbah mencapai 50,8% dengan limbah berupa serbuk mencapai 10,6%, jika kita hitung apabila produk kayu yang dihasilkan mencapai 159,185 m³, maka limbah yang berupa serbuk mencapai 40,767 m³. Angka itu baru dari KPH, jika ditambahkan dengan produsen kayu jati swasta bisa diperkirakan mencapai 3 kalinya.

Gambar 1.1. Jati Gelondongan Hasil Hutan

5

maka dilakukan beberapa jenis pengujian yaitu pengujian tarik dan pengujian impak, dengan pengujian tersebut maka dapat diketahui sifat mekanik dari komposit tersebut. Jika sifat mekanik sudah dapat diketahui maka dapat mempermudah dalam pengaplikasian dan pengembangan penelitian ini. Papan partikel penggunaannya sangat luas seperti pada interior rumah maupun perabot rumah tangga maupun pada otomotif.

Gambar.1.2. Pemanfaatan Limbah Yang Belum Optimal 1.2 Tujuan Penelitian

Ada beberapa tujuan penting yang ingin dicapai antara lain, sbb :

1. Untuk mengetahui kekuatan tarik dan kekuatan impak komposit partikel dari arang kayu jati.

2. Mengetahui pengaruh suhu pengarangan terhadap kekuatan komposit partikel. 3. Mengetahui stuktur makro pada bentuk patahan pada pengujian yang

1.3 Kegunaan Penelitian

Kegunaan penelitian ini antara lain adalah :

1. Bagi peneliti, selain sebagai tugas akhir untuk memperoleh gelar S1 penelitian ini juga dapat sebagai acuan untuk dapat membandingkan material yang mengandung bahan asbes dan non asbes.

2. Bagi pihak lain, penelitian ini dapat digunakan sebagai tambahan pengetahuan dan sebagai informasi yang memadai.

1.4 Batasan Masalah

Karena ada banyak hal yang dapat mempengaruhi karakteristik dari komposit maka penulis memberikan batasan-batasan masalah sebagai berikut: 1. Pengujian yang dilakukan terhadap komposit ini adalah uji tarik dan uji

impak

2. Suhu pengarangan dimulai dari 200ºC, 300ºC, 400ºC dan 500ºC.

3. Lama pengarangan 2 jam dengan asumsi panas merata pada serbuk gergaji dalam kaleng dan dengan waktu pemanasan sebelum cetak 50ºC selama 20 menit.

7 BAB II

DASAR TEORI

2.1 Pengertian Komposit

Definisi komposit adalah gabungan dua macam bahan atau lebih dengan fase yang berbeda (Van Vlack, 1991 : 591). Fase pertama disebut dengan matrik yang memiliki fungsi sebagai pengikat dan fase yang kedua disebut dengan reinforcement yang memiliki fungsi untuk memperkuat bahan komposit secara

keseluruhan. Unsur utama penyusun komposit adalah serat yang merupakan penentu karakteristik komposit seperti kekakuan, kekuatan serta sifat-sifat mekanis yang lain. Serat berfungsi untuk menahan sebagian besar gaya-gaya yang bekerja pada komposit dan matrik berfungsi untuk melindungi dan mengikat serat agar dapat bekerja dengan baik. Karena karakteristik pembentuknya berbeda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material pembentuknya (Kilduff, 1994 : 483).

Banyak sekali kelebihan dan keunggulan yang diperoleh dari komposit. Keunggulan komposit diantaranya (Surdia, 2006 : 173) :

1. Rapat massanya rendah (ringan).

2. Daya hantar panas dan listrik dapat diatur. 3. Daya redam bunyi yang baik.

4. Sifat produk dapat diatur sesuai terapannya.

5. Bahan komposit dapat memberi penampilan (appearance) dan kehalusan permukaan lebih baik.

6. Sifat-sifat fatik (fatigue) umumnya lebih baik dari logam biasa dan ketangguhannya (toughness) baik.

7. Dapat dirancang dengan kekuatan dan kekakuan tinggi, dapat memberi kekuatan dan kekakuan spesifik yang melebihi logam biasa.

8. Dapat terhindar dari korosi, hal ini sangat menguntungkan pada pemakaian sebagai elemen-elemen tertentu.

Disamping keunggulannya, bahan-bahan komposit memiliki kelemahan antara lain:

1. Harga bahan komposit relatif mahal (khususnya untuk serat sintetis). 2. Proses pembuatan dan pembentukan komposit relatif lama.

3. Sifat-sifatnya anisotoprik yaitu sifat-sifat bahan berbeda antara satu lokasi dengan lokasi lainnya, tergantung pada arah pembebanan yang dilakukan. 4. Banyak bahan komposit, umumnya bahan komposit polimer yang tidak aman

9

2.2 Klasifikasi Komposit

Menurut Schwartz (1997) fase matrik komposit dapat diklasifikasikan menjadi beberapa macam yaitu :

1. Komposit matrik logam (Metal Matrix Composite, MMC): yang merupakan campuran logam dan keramik seperti karbida wolfram (Wolfram Carbide). 2. Komposit matrik keramik (Ceramic Matrix Composite, CMC): Oksida

alumunium, karbida silikon dan fiber dapat digunakan sebagai reinforcing agents untuk meningkatkan sifat- sifatnya, khususnya untuk pemakain pada

suhu tinggi.

3. Komposit matrik polimer (Polymer Matrix Composite, PMC): Matriknya dapat berupa resin thermosetting epoxy dan polyesther dengan reinforcing agents berupa fiber. Misalnya: Phenolik dipadukan dengan serbuk kayu,

Thermoplastik dipadukan dengan serbuk dan bahan elastomer atau grafit, dsb.

Secara umum komposit dapat dikelompokkan kedalam tiga jenis (Kilduff, 1994) : 1. Fibrous composites

Pada komposit ini bahan penguat yang digunakan adalah serat (dapat berupa serat organik atau serat sintetik) yang memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan bahan pengikat atau matriks. Bahan pengikat yang digunakan dapat berupa polymer, logam maupun keramik.

selain itu juga harus ada ikatan permukaan antara komponen penguat dan matriks (Van Vlack, 1985)

2. Laminated composites

Komposit ini terdiri dari dua atau lebih material yang disusun berlapis-lapis. Pelapisan ini bertujuan untuk mendapatkan sifat-sifat yang baru seperti kekuatan, kekakuan, ketahanan korosi, sifat termal juga untuk penampilan yang lebih atraktif.

3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada dalam matriks. Material partikel bisa dibuat dari satu jenis ataupun lebih dari satu jenis material dan biasanya material partikel ini terbuat dari bahan metal atau dari bahan non-metal. Komposit Partikel merupakan suatu bahan yang terbentuk dari partikel-partikel yang tersebar di dalam matriks pengikat. Komposit Partikel dapat dibuat dari partikel dan matriks logam maupun non logam atau kombinasi dan keduanya.

Dalam pembuatan komposit partikel ada beberapa kemungkinan kombinasi yang dapat dilakukan yaitu :

1. Nonmetallic in nonmetallic composites

11

2 . Metallic in nonmetallic composites

Komposit ini disusun oleh partikel logam yang berada dalam matriks nonlogam. Contoh dari bahan ini adalah : serbuk logam yang dimasukkan dalam resin termoset, komposit ini sangat kuat dan keras selain itu juga mempunyai kemampuan menahan panas yang baik, karena itu bahan ini banyak digunakan dalam bidang elektrik.

3. Metallic in metallic composites

Untuk jenis komposit ini masih sangat jarang digunakan dan biasanya merupakan paduan yang nantinya diharapkan akan mempunyai keunggulan-keunggulan tertentu..

4. Nonmetallic in metallic composites

Partikel non logam seperti keramik dapat dimasukan kedalam matriks logam. Dari paduan dua bahan tersebut menghasilkan bahan yang disebut cermet. Cermet biasa digunakan sebagai alat potong yang tahan terhadap temperatur tinggi.

2.3 Komponen Bahan Komposit

Berdasar jenisnya, serat yang digunakan sebagai bahan penguat komposit dibedakan menjadi:

1. Serat organik: yaitu serat yang berasal dari bahan organik, misalnya serat kelapa, serat nanas, serat rami, serat pandan alas, serat kapas, dll.

2.3.1 Matrik

Matrik merupakan komponen penyusun komposit dengan jenis yang bermacam-macam. Matrik pada umumnya terbuat dari bahan yang lunak dan liat. Polimer plastik merupakan bahan umum yang biasa digunakan. Polimer adalah bahan matrik yang tidak dapat menerima suhu tinggi. Poliester, vinillester dan epoksi adalah beberapa jenis bahan polimer termoset yaitu mempunyai sifat dapat memadat bila dipanaskan pada tekanan tertentu dan tidak dapat dilelehkan kembali. Resin polyester tak jenuh adalah bahan matrik thermosetting yang paling luas dalam penggunaan sebagai matrik pengikat plastik, dari bagian yang menggunakan proses pengerjaan yang sangat sederhana sampai produk yang dikerjakan dengan proses menggunakan cetakan mesin (Kilduff, 1994 : 439). Epoxy adalah bahan yang terdiri dari dua komponen yaitu resin dan

hardener, bila dicampur dengan perbandingan yang tepat akan menghasilkan massa yang padat dan dapat melekat dengan baik pada logam, kulit, kayu maupun beton. Karakteristik epoxy yaitu ringan dan tidak menimbulkan tegangan, tahan bahan kimia dan tahan korosi, tahan minyak, kuat tapi dapat dimesin dan dicat, mudah pemakaiannya dan tak perlu panas, kurang tahan temperatur tinggi, kurang tahan benturan. Jenis epoxy ini dapat diperkuat dengan logam, keramik, bermacam-macam serat sehingga jauh menguntungkan bila hanya menggunakan epoxy atau serat saja.

13

tidak boleh dilas. Keistimewaan lain yaitu mempunyai sifat susut muai yang sangat rendah, tahan tekanan, erosi dan abrasi (Surdia, 1999 : 258).

Resin polyester relatif lebih murah jika dibanding epoxy, tetapi tidak sekuat epoxy. Resin polyester banyak digunakan sebagai matrik pada fiber-reinforcement.

2.3.2 Penguat (Filler)

Partikel maupun serat merupakan filament dari bahan reinforcing. Jenis serat yang biasa dipakai bisa serat anorganik (seperti: serat gelas, serat karbon, serat boron, kevlar- 49, keramik, logam), ataupun serat organik (seperti: grafit dan serat- serat yang berasal dari tumbuhan). Serat maupun partikel tumbuhan yang bisa dipakai antara lain: pandan, katun, kapas, rami, sutra, serabut kelapa, serabut kelapa sawit, serbuk gergaji, serat pisang, serat nanas, serat enceng gondok, dan sebagainya (Findasari, 2006).

Penguat organik termasuk salah satu jenis serat yang digunakan dalam pembuatan komposit yaitu serat yang bersal dari alam. Jenisnya dapat berbentuk bulat, segitiga atau heksagonal. Fungsi utamanya adalah sebagai bahan penguat komposit. Kekuatan komposit dapat diatur dari persentase jumlah penguat itu sendiri, pada umumnya semakin banyak jumlah serat maka kekuatan komposit akan bertambah.

Pada penelitian ini model penguat yang digunakan adalah partikel kayu jati (Tectona grandis) yang diarangkan, tujuan dari pengarangan ini antara lain dikarenakan :

2. Bahan ini tidak akan terserang oleh hewan-hewan yang termasuk pemakan kayu

3. Kandungan airnya rendah sehingga ikatan matrik dengan serat akan menjadi semakin kuat

2.3.3 Bahan – bahan tambahan

Katalis adalah bahan pemicu (initiator) yang berfungsi untuk

mempersingkat proses curing pada temperatur ruang. Komposisi katalis pada komposit harus sangat diperhatikan. Komposit dengan kadar katalis yang terlalu sedikit akan mengakibatkan proses curing yang terlalu lama. Dan apabila pada proses pembuatan terjadi kelebihan katalis, maka akan menimbulkan panas yang berlebihan sehingga akan merusak produk. Tetapi di dalam resin epoxy, katalisnya biasa disebut sebagai hardener. Sedangkan komposisi pencampuran antara resin dan hardener adalah 1 : 1 tertera pada kemasan (Template epoxy).

Karena proses pembuatan akan mengakibatkan lengketnya produk dengan cetakan, maka untuk menghindari itu harus diadakan proses pelapisan terhadap cetakan yaitu dengan mengunakan release agent. Release agent atau zat pelapis yang berfungsi untuk mencegah lengketnya produk pada cetakan saat proses pembuatan. Pelapisan dilakukan sebelum proses pembuatan dilakukan. Release agent yang biasa digunakan antara lain waxes (semir), MAA, mirror glass,

vaselin, polyvinyl alcohol, film forming, kertas pembungkus makanan berpelapis

15

2.4 Volume Penguat

Komponen penyusun bahan komposit mempunyai pengaruh terhadap sifat mekanik akhir bahan komposit. Besar pengaruh terhadap sifat mekanik akhir bahan komposit dapat ditinjau dari seberapa banyak komponen tersebut terdapat dalam bahan komposit. Dalam analisa sifat mekanik bahan komposit persamaan-persamaan yang digunakan menggunakan komponen fraksi volume, namun dalam kenyataannya pengukuran dapat dilakukan berdasarkan fraksi berat yaitu dengan mengetahui terlebih dahulu massa jenis partikel yang akan digunakan (Findasari, 2006).

Sebelum menentukan fraksi volume terlebih dahulu mencari massa jenis serat yang digunakan. Massa jenis partikel arang kayu jati ini diasumsikan 1,46 gram/ml. Fraksi volume merupakan rasio antara volume komponen penyusun dengan volume total komposit. Pada bahan komposit jumlah fraksi volume komponen penyusunnya harus sama dengan satu, dengan mengasumsikan tidak adanya void (Kilduff, 1994 : 460) :

Vf + Vm = Vkomposit... (2.1) Dengan Vf = volume partikel

Vm = volume matrik

2.5 Pengujian Komposit

Untuk mengetahui sifat mekanis dari komposit maka dilakukan pengujian. Jenis pengujian yang dilakukan adalah uji tarik dan uji impak, dengan pengujian akan dapat diperoleh suatu angka yang menunjukkan kekuatan dari komposit.

2.5.1Pengujian Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik dan regangan dari matrik, maupun komposit partikel. Metode yang digunakan adalah benda uji dijepit pada mesin uji dengan pembebanan perlahan-lahan meningkat sampai suatu beban tertentu hingga benda uji patah. Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan diameter benda uji. Perbandingan antara pertambahan panjang (∆L) dengan panjang awal benda uji (L) disebut regangan. Pengujian tarik ini dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma.

17

Dengan ε : regangan (%)

∆L : pertambahan panjang (mm) L0 : panjang mula-mula (mm) 2.5.2 Pengujian Impak

Pengujian impak dimaksudkan untuk mengetahui sifat fisis liat atau getas benda uji sebelum dan sesudah mendapat perlakuan panas. Uji impak ini membutuhkan tenaga untuk mematahkan benda uji dengan sekali pukul, alat pukul yang digunakan berupa sebuah palu dengan berat tertentu yang dijatuhkan

dengan cara dilepaskan dari sudut 150o (α) dan sisi pisau pada palu mengenai

benda uji berbentuk persegi panjang dengan ukuran 10 x 10 mm, panjang 55 mm dan takikan 2 mm serta sudut takikan 45o, karena pukulan tersebut benda uji akan patah, kemudian palu akan berayun kembali membentuk sudut (β) hasil dari

keliatan benda uji (Anonim, 2003).

Harga uji impak dapat dicari dengan persamaan : Keuletan suatu bahan dapat dicari dengan menggunakan rumus (Anonim, 2003):

Keliatan = Dari metode ini dapat diperoleh keuntungan sebagai berikut:

1. Bentuk benda uji yang digunakan sangat cocok untuk mengukur ketangguhan tarik pada bahan kekuatan rendah.

2. Pengujian dapat dilakukan pada suhu dibawah suhu ruang

3. Dapat juga digunakan untuk perbandingan pengaruh paduan dan perlakuan panas pada ketangguhan takik.

Disamping beberapa keuntungan pada metode ini, terdapat juga kerugian yang terjadi, diantaranya:

1. Hasil uji impak tidak bisa dimanfaatkan dalam perancangan, karena uji ini bersifat merusak.

19

2.5.3 Foto Makro

Foto makro dilakukan untuk mengetahui bentuk patahan yang terjadi setelah dilakukan uji tarik dan uji impak. Bentuk patahan dapat menunjukkan tingkat kekuatan dari suatu material seperti getas atau elastis.

2.6 Bentuk-bentuk Patahan

Dari hasil pengujian akan diperoleh jenis patahan yang menunjukkan karakter dari bahan.

1. Patah liat : pada bahan ductile (liat) akan terlihat arah rambatan retak yang tidak rata, tampak buram dan berserat.

2. Patah getas : patahan getas akan memberikan tampilan permukaan yang rata tanpa terjadinya tanda-tanda kerusakan yang berarti pada sekitar patahan, permukaannya pun mengkilap.

3. Patah Campuran : patahan ini mempunyai patahan yang sebagian getas dan sedikit liat.

2.8 Tinjauan Pustaka

Penelitian ini sebelumnya pernah dilakukan oleh Setyawati (2003) dan Swandono (2008), Yang tujuannya adalah pemanfaatan limbah kayu sebagai bahan penguat komposit. Inti dari penelitian tersebut adalah sebagai berikut :

dengan meningkatnya jumlah penduduk. Jika kita lihat sampai saat ini kegiatan pemanenan dan pengolahan kayu di Indonesia masih menghasilkan limbah dalam jumlah besar. Limbah kayu berupa potongan log maupun sebetan telah dimanfaatkan sebagai inti papan blok dan bahan baku papan partikel. Akan tetapi limbah berupa serbuk gergaji pemanfaatannya masih belum optimal. Untuk industri besar dan terpadu, limbah serbuk kayu gergajian sudah dimanfaatkan menjadi bentuk briket arang dan arang aktif yang dijual secara komersial. Namun untuk industri penggergajian kayu skala industri kecil yang jumlahnya mencapai ribuan unit dan tersebar di pedesaan, limbah ini belum dimanfaatkan secara optimal. Sebagai contoh adalah pada industri penggergajian di Jambi yang berjumlah 150 buah yang kesemuanya terletak ditepi sungai Batanghari, limbah kayu gergajian yang dihasilkan dibuang ke tepi sungai tersebut sehingga terjadi proses pendangkalan dan pengecilan ruas sungai (Pari, 2002). Pada industri pengolahan kayu sebagian limbah serbuk kayu biasanya digunakan sebagai bahan bakar tungku, atau dibakar begitu saja tanpa penggunaan yang berarti, sehingga dapat menimbulkan pencemaran lingkungan (Febrianto,1999). Dalam rangka efisiensi penggunaan kayu perlu diupayakan pemanfaatan serbuk kayu menjadi produk yang lebih bermanfaat.

Serbuk kayu sebagai Filler

Filler ditambahkan ke dalam matriks dengan tujuan meningkatkan

21

Bahan-bahan inorganik seperti kalsium karbonat, talc, mika, dan fiberglass merupakan bahan yang paling banyak digunakan sebagai filler dalam industri plastik. Penambahan kalsium karbonat, mika dan talc dapat meningkatkan kekuatan plastik, tetapi berat produk yang dihasilkan juga meningkat sehingga biaya pengangkutan menjadi lebih tinggi.

Selain itu, kalsium karbonat dan talc bersifat abrasif terhadap peralatan yang digunakan, sehingga memperpendek umur pemakaian. Penambahan fiberglass dapat meningkatkan kekuatan produk tetapi harganya sangat mahal. Karena itu penggunaan bahan organik, seperti kayu sebagai filler dalam industri plastik mulai mendapat perhatian. Di Indonesia potensi kayu sebagai filler sangat besar, terutama limbah serbuk kayu yang pemanfaatannya masih belum optimal.

Pada penelitian yang dilakukan Setyawati (2003) kayu yang digunakan adalah campuran dari berbagai jenis kayu sedangkan Swandono (2008) hanya menggunakan serbuk kayu glugu sebagai filler, selain mengoptimalkan penggunaan serbuk gergaji penggunaan filler ini juga dapat mengurangi biaya pembuatan komposit.

geseknya rendah sehingga tidak merusak peralatan pada proses pembuatan, serta berasal dari sumber yang dapat diperbaharui.

Matriks

Kebanyakan komposit memiliki kelemahan dengan stabilitas dimensinya yang rendah sehingga hanya digunakan sebagai interior saja. Untuk mengatasi kelemahan tersebut maka dilakukan pengembangan penelitian dengan menggunakan perekat termoplastik seperti polyprophylene (PP), polystyrene (PS) dan polyetylene (PE), dll. Mulyadi (2001) mengatakan bahwa plastik dapat dibedakan menjadi dua tipe yaitu termoplastik dan termoset. Termoplastik adalah plastik yang dapat didaur ulang dengan cara dipanaskan. Dalam keadaan dingin termoplastik akan mengeras dan dapat menjadi lunak dan dapat dialirkan dalam keadaaan panas. Polymer termoplastik dapat dibagi menjadi dua yaitu amorphous dan semi cristaline.

Dalam Gunara (1993) Mengatakan bahwa perbedaan kadar resin

memberikan perbedaan pada sifat-sifat mekanik baha yang direkat. Semakin tinggi kadar Perekat maka akan semakin tinggi pula Modulus of elasticity dan modulus of rupture dari bahan yang direkat setelah dilakukan uji rekat. Selain itu

23

Aditif

Polyolefin bersifat hidrofobik dan non polar jika digunakan dalam

komposit diharapkan mampu memperbaiki sifat fisis dan mekanis komposit yang dihasilkan. Dilain itu kayu merupakan hidrofilik dan polar sehingga jika digabungkan akan mengahsilkan produk yang kurang kompak dan sifat mekanis yang kurang baik sehingga perlu ditambahkan aditif (compatibilizer dan inisiator) dalam pembuatan papan partikel dari bahan yang kedua bahannya berbeda sifat. Aditif dapat meningkatkan ikatan tremoplastik dengan kayu (Youngquist, 1999) menyatakan bahwa polyprophylene jika ditambahkan compatibilizer meningkatkan ikatan antara pengisi dengan pengikat.

Pada penelitian ini Setyawati menggunakan plastik daur ulang (termoplastik) sebagai matrik. Di Indonesia, plastik daur ulang sebagian besar dimanfaatkan kembali sebagai produk semula dengan kualitas yang lebih rendah. Pemanfaatan plastik daur ulang sebagai bahan konstruksi masih sangat jarang ditemui. Pada tahun 1980 an, di Inggris dan Italia plastik daur ulang telah digunakan untuk membuat tiang telepon sebagai pengganti tiang-tiang kayu atau besi. Di Swedia plastik daur ulang dimanfaatkan sebagai bata plastik untuk pembuatan bangunan bertingkat, karena ringan serta lebih kuat dibandingkan bata yang umum dipakai (YBP, 1986).

dijadikan bahan pengisi/filler dan plastik sebagai matriksnya. Penelitian mengenai pemanfaatan plastik polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan papan partikel telah dilakukan oleh Febrianto dkk (2001). Produk papan partikel yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi dibandingkan dengan papan partikel konvensional. Penelitian plastik daur ulang sebagai matriks komposit kayu plastik dilakukan Setyawati (2003) dan Sulaeman (2003) dengan menggunakan plastik polipropilena daur ulang. Dalam pembuatan komposit kayu plastik daur ulang, beberapa polimer termoplastik dapat digunakan sebagai matriks, tetapi dibatasi oleh rendahnya temperatur permulaan dan pemanasan dekomposisi kayu (lebih kurang 200°C).

Pada penelitian yang dilakukan oleh Swandono (2008) matrik yang digunakan adalah epoxy, karena dengan epoxy diharapkan komposit yang didapat memiliki sifat mekanis yang lebih baik jika dibandingkan dengan penggunaan plastik daur ulang sebagai matrik.

Proses Pembuatan

25

plastik dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan di dalam kneader dan dibentuk menjadi komposit. Kombinasi dari tahap-tahap ini dikenal dengan proses kontinyu. Pada proses ini bahan baku dimasukkan secara bertahap dan berurutan di dalam kneader kemudian diproses sampai menjadi produk komposit (Han dan Shiraishi, 1990). Umumnya proses dua tahap menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu tahap memerlukan waktu yang lebih singkat.

Penyiapan filler

Pada prinsipnya penyiapan filler ditujukan untuk mendapatkan serbuk kayu atau tepung kayu dengan ukuran dan kadar air yang seragam. Makin halus serbuk semakin besar kontak permukaan antara filler dengan matriknya, sehingga produk menjadi lebih homogen. Akan tetapi, bila ditinjau dari segi dekoratif, komposit dengan ukuran serbuk yang lebih besar akan menghasilkan penampakkan yang lebih baik karena sebaran serbuk kayunya memberikan nilai tersendiri. Perbedaan pada penelitian ini, Swandono (2008) mengubah serbuk gergaji menjadi arang dengan pemanasan dengan suhu 200°C dan 300°C. Kedua sebuk gergaji campur dengan komposisi perbandingan 50% untuk arang dengan suhu pegarangan 200°C dan 50% untuk arang dengan suhu pegarangan 300°C. Setyawati hanya menghaluskan serbuk kayu sehingga menjadi homogen.

Penyiapan Plastik Daur Ulang

sampai titik lelehnya, kemudian diproses hingga berbentuk pellet. Sebelum digunakan sebagai matriks komposit dilakukan analis termal diferensial (DTA). Pada proses dua tahap, pellet tersebut diblending terlebih dahulu dengan coupling agent sehingga berfungsi sebagai compatibilizer dalam pembuatan

komposit (Gunara, 1993)

Pengadonan

Tahap-tahap dalam pengadonan ini disesuaikan dengan proses yang digunakan, satu tahap, dua tahap, atau kontinyu. Menurut Han (1990) kondisi pengadonan yang paling berpengaruh dalam pembuatan komposit adalah suhu, laju rotasi, dan waktu pengadonan. Sebelum pengadonan dilakukan filler dioven terlebih dahulu tujuannya adalah mengurangi kelembaban pada serbuk kayu dari lingkungan sekitar sebelum dilakukan pengepresan.

Pembentukan komposit

27

Pengujian Komposit

Pengujian komposit dilakukan untuk mengetahui apakah produk yang dihasilkan telah memenuhi persyaratan yang ditentukan untuk suatu penggunaan tertentu. Jenis pengujian disesuaikan dengan kebutuhan, umumnya meliputi pengujian fterhadap sifat fisis, mekanis, serta thermal komposit (Djaprie, 1995 : 27).

Komposit yang berkualitas tinggi hanya dapat dicapai bila serbuk kayu terdistribusi dengan baik di dalam matriks. Dalam kenyataannya, afinitas antara serbuk kayu dengan plastik sangat rendah karena kayu bersifat hidrofilik sedangkan plastik bersifat hidrofobik. Akibatnya komposit yang terbentuk memiliki sifat-sifat pengaliran dan moldability yang rendah dan pada gilirannya dapat menurunkan kekuatan bahan (Han, 1990).

Hasil-hasil Penelitian

nyata terhadap sifat-sifat komposit yang dihasilkan. Penambahan compatibilizer sampai batas tertentu berpengaruh baik terhadap kekuatan komposit.

Penelitian mengenai komposit kayu plastik sebagian besar masih menggunakan plastik murni sebagai matriks. Penelitian dengan menggunakan matriks daur ulang, dilakukan oleh Setyawati (2003), Sulaeman (2003) dengan menggunakan polipropilena daur ulang. Hasil- hasil penelitian dirangkum sebagai berikut :

Setyawati (2003) meneliti pengaruh ukuran nisbah serbuk kayu dengan matriks, serta kadar compatibilizer terhadap sifat fisis dan mekanis komposit kayu polipropilena daur ulang. Hasil penelitian menunjukkan pola yang sama dengan komposit yang menggunakan polipropilena murni, yaitu sifat–sifat komposit meningkat dengan makin halusnya ukuran partikel. Nisbah serbuk kayu dengan matriks sebesar 50:50 dengan penambahan MAH 2,5% sebagai compatibilizer disertai dengan penambahan inisiator menghasilkan kekuatan komposit yang optimal, disamping sifat-sifat fisis yang memadai.

29 BAB III

METODOLOGI PENELITIAN

3.1. Skema Penelitian

Untuk lebih mempermudah dalam melakukan penelitian maka diperlukan adanya rancangan skema alur penelitian seperti ditunjukkan pada gambar 3.1.

Gambar.3.1. Skema jalannya penelitian Persiapan bahan

45%,56%. Uji tarik dan uji impak Pengolahan data

3.2 Persiapan Benda Uji

3.2.1 Bahan Komposit

Untuk membuat komposit berpenguat partikel serbuk gergaji kayu jati membutuhkan beberapa bahan yaitu :

1. Partikel

Partikel yang digunakan dalam komposit ini adalah partikel yang berasal dari serbuk kayu jati yang diarangkan. Untuk mendapatkan partikel yang baik maka dilakukan variasi pengarangan, variasi yang dilakukan adalah variasi suhu saat pembuatan arang. Suhu pengarangan dimulai dari 200°C, 300°C, 400°C dan 500°C yang dilakukan selama 2 jam, lama pengarangan ini diasumsikan bahwa suhu telah merata pada setiap bagian dari serbuk gergaji yang kita letakkan dalam kaleng kemudian dimasukkan kedalam oven.

Dalam proses pembuatan arang ada beberapa langkah yang harus dilakukan sebagai berikut :

1. Menyiapkan terlebih dahulu bahan dan alat yaitu serbuk kayu jati, oven dan kaleng.

2. Memasukkan serbuk dalam kaleng lalu ditutup rapat tujuannya adalah agar saat pembakaran tidak terjadi oksidasi sehingga tidak menjadi abu.

31

4. Setelah selesai arang dibiarkan sampai dingin baru dibuka, karena jika langsung dibuka maka serbuk tersebut akan terbakar karena suhunya masih cukup tinggi.

Berdasarkan dari acuan pengujian kadar karbon pada partikel kayu glugu maka partikel yang akan digunakan dalam pembuatan komposit ini adalah serbuk kayu dengan suhu pengovenan 200°C dan 300°C.

Gambar 3.2. Serbuk dengan suhu pengarangan 200°C

Gambar 3.3. Serbuk dengan suhu pengarangan 300°C 2. Resin

Gambar 3.4. Resin dan hardener epoxy 3. Bahan tambahan

Release agent (pelumas) yang digunakan untuk memudahkan dalam

pembuatan komposit ini adalah mentega. Mentega dioleskan pada seluruh permukaan yang bertujuan untuk memudahkan proses pengeluaran komposit dari cetakan. Selain mentega pada dasar cetakan juga dilapisi dengan kertas minyak agar saat dilakukan proses penekanan resin yang keluar tidak berceceran.

3.2.2 Alat Bantu

Alat bantu yang digunakan dalam proses pembuatan komposit ini adalah sebagai berikut :

1. Oven untuk pengarangan.

2. Kaleng sebagai wadah serbuk saat proses pengovenan. 3. Tang untuk mengambil kaleng dalam oven

4. Timbangan digital, yang digunakan untuk menimbang partikel. 5. Gelas ukur, untuk mengukur volume resin dan hardener.

33

8. Dongkrak hidrolik.

9. Bingkai sebagai tempat pengepresan

10. Sekrap, untuk melepaskan komposit yang sudah kering dari cetakan, juga untuk membersihkan cetakan dari sisa resin.

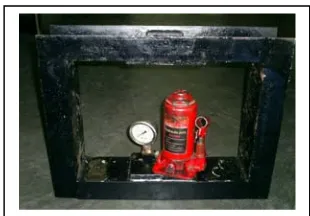

3.2.3 Cetakan dan Press

Cetakan dibuat dari baja berbentuk persegi panjang dengan tujuan memudahkan pembuatan alat dan pembuatan benda uji. Cetakan terdiri dari dua Komponenl, untuk alas dan penutup menggunakan plat besi dengan ketebalan 9mm dan pada bagian kelilingnya menggunakan plat besi dengan ketebalan 4mm.

Gambar 3.5. Bentuk cetakan yang digunakan

Gambar 3.6. Alat pengepres cetakan.

3.3 Pembuatan Benda Uji

3.3.1 Menentukan Komposisi Jumlah Serat

Dalam penelitian ini ada beberapa tahap percobaan yang dilakukan untuk mendapatkan komposisi komposit yang paling tepat, percobaan yang dilakukan ada dua macam yaitu :

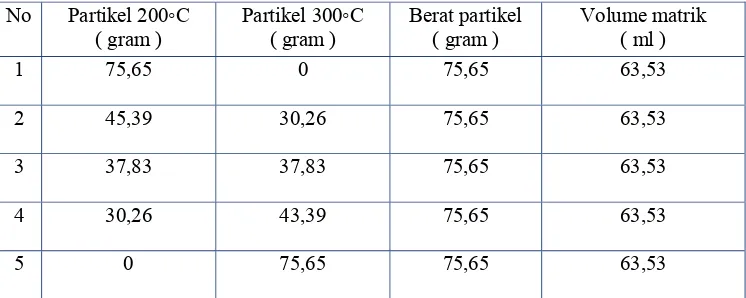

1. Percobaan Pertama

Percobaan pertama dilakukan untuk menentukan komposisi paduan serat antara serat dengan suhu pengarangan 200° C dan dan 300° C. Pada percobaan pertama ini menggunakan fraksi partikel 45% , untuk mengetahui kekuatannya pada percobaan pertama dilakukan pengujian tarik. Komposisi serbuk yang akan digunakan dalam percobaan pertama ini dapat dilihat pada tabel 1.2.

35

Volume cetakan = 21cm x 11cm x 0,5 cm = 115,5 cm³ Maka volume partikel yang akan digunakan adalah :

100

45

x 115,5 = 51, 91 cm³

Untuk memudahkan mengukur volume partikel, maka kita hitung berdasarkan beratnya, yaitu dengan cara mengalikannya dengan massa jenis partikel itu sendiri. Maka partikel yang akan kita gunakan adalah

51,91 x 1.46 = 75,65 gram

Untuk matriknya, resin dapat langsung kita ukur dengan menggunakan gelas ukur.

Tabel 3.1. Komposisi komposit percobaan pertama

No Partikel 200◦C

Keterangan : Fraksi volume (νf) yang digunakan adalah 45%

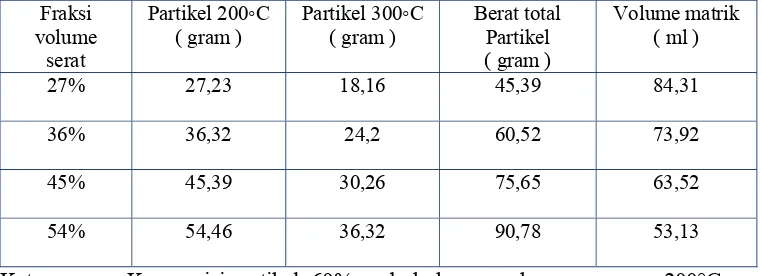

2. Percobaan Kedua.

perhitungan yang sama seperti pada percobaan pertama, maka komposisi partikel pada percobaan keduaa ini dapat dilihat pada tabel 3.3.

Tabel 3.2. Komposisi komposit partikel percobaan kedua

Fraksi

Keterangan : Komposisi partikel 60% serbuk dengan suhu pengovenan 200°C dengan 40% serbuk suhu pengovenan 300°C.

Pada pengujian impak dimensi cetakan yang digunakan adalah : 66 cm³. Komposisi pembentuknya dapat kita lihat dalam tabel 3.4 berikut ini :

Tabel 3.3. Komposisi partikel pada pengujian impak

Fraksi volume Partikel 200◦C

( gram )

27% 15,56 10,37 25,93 48,18

36% 20,75 13,83 34,58 42,24

45% 25,94 17,29 43,23 36,3

54% 31,12 20,75 51,87 30,36

37

Berikut ini adalah langkah -langkah dalam pembuatan benda uji baik untuk pengujian tarik maupun pengujian impak, dapat kita kita lihat sbb:

1. Mengetahui terlebih dahulu komposisi atau fraksi partikel, kemudian menimbang partikel sesuai dengan perhitungan yang ada, setelah itu memasukkan partikel dalam oven dengan suhu 50°C selama 20 menit dengan tujuan mengurangi kadar air agar ikatan matrik pada benda menjadi lebih kuat. 2. Melapisi cetakan dengan pelicin (mentega atau MAA) dan kertas minyak

(pembungkus makanan) agar nantinya setelah kering mudah dilepas.

3. Mencampurkan resin dan hardener dengan perbandingan 1 : 1 pada gelas ukur, jumlahnya diusahakan lebih banyak dari hitungan komposisi, hal ini dimaksudkan agar proses pencampuran dengan serat menjadi lebih mudah, cara ini tidak akan merubah komposisi benda uji karena resin akan keluar saat pengepresan jika terjadi komposisi yang berlebih.

4. Setelah pengovenan selesai kemudian menuangkan partikel pada resin kemudian diaduk sampai benar-benar merata karena ini akan berpengaruh pada hasi cetakan.

5. Memasukkan partikel kedalam cetakan, meratakan kesemua bagian, lalu siap dipress pada bingkai dengan bantuan dongkrak.

3.4 Prosedur Pengujian.

3.4.1 Metode Pengujian Tarik

Untuk mengetahui sifat-sifat mekanik matriks pengikat dan komposit digunakan pengujian tarik dengan menggunakan mesin uji tarik. Dalam pengujian matrik pengikat ini digunakan 4 buah benda uji matrik pengikat dengan dimensi benda uji sesuai dengan standar ASTM D 638-1 (Standar Test Methode for Tensile Properties of Plastic). Bentuk dan dimensi benda uji tarik matrik pengikat

yang digunakan dapat dilihat pada gambar 3.7

Gambar 3.7. Dimensi benda uji tarik matrik (ASTM D 638-1)

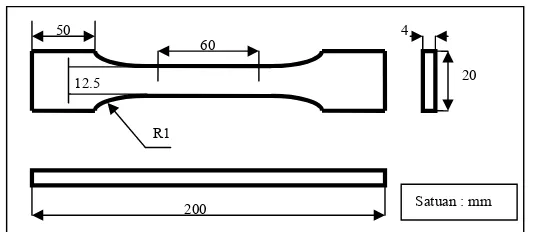

3.4.2 Benda uji komposit untuk pengujian tarik

39

50 4

60

R1

200

20 12.5

Satuan : mm

Gambar 3.8. Dimensi benda uji tarik komposit (ASTM D 638-90)

Pengujian tarik matrik pengikat dan komposit menggunakan mesin uji tarik yang berada di laboratorium Ilmu Logam Universitas Sanata Dharma. Langkah-langkah pengujian tarik sebagai berikut:

a. Mencatat dan menandai dengan nomor benda yang akan diuji. b. Mencatat ukuran-ukuran benda uji sampai ketelitian 0,2 mm.

c. Memasang benda uji pada penjepit (grip) atas dan bawah pada mesin uji. Diusahakan agar benda uji betul-betul vertikal, kemudian mengencangkan kedua penjepit.

d. Mengoperasikan mesin uji tarik e. Mencatat data-data hasil pengujian

Gambar 3.10. Mesin uji tarik

Gambar 3.11. Saat pengujian tarik

3.4.3. Metode Pengujian Impak

Pengujian ini dilakukan untuk mengetahui besarnya harga tenaga impak dan keuletan dari matrik pengikat dan komposit. Mesin uji impak yang digunakan pada penelitian adalah jenis mesin uji impak Charpy yang dapat dilihat pada gambar 3.13. Langkah-langkah pengujian impak sebagai berikut:

a. Mempersiapkan Benda Uji

41

2 45 O

55

10 10

Satuan : mm

ditengah-tengah benda uji, kemudian dihaluskan dulu sisi-sisinya menggunakan amplas agar permukaan benda uji menjadi rata.Pengujian impak matrik pengikat dan komposit mengacu pada standar pengujian ASTM A370. Bentuk dan dimensi benda uji impak matrik pengikat yang digunakan dapat dilihat pada gambar 3.12

Gambar 3.12. Dimensi benda uji impak (ASTM A370)

b. Pelaksanaan Penelitian

Penelitian dilakukan dengan cara benda uji diletakkan pada tempat dimana bila lengan pada alat uji impak dijatuhkan maka akan tepat mengenai bagian tengah (takik) benda uji sehingga benda uji akan patah setelah mendapat beban kejut dari lengan yang dilepas dari sudut 1500, kemudian lengan membentuk sudut (β) yang dibentuk setelah palu mematahkan benda uji.

42 Pengujian yang dilakukan adalah pengujian tarik untuk mengetahui kekuatan tarik dan regangan serta pengujian impak untuk mengetahui ketahanan patah dan keuletan. Dari setiap variasi yang berbeda, dibuat benda uji yang berjumlah 4 (empat) spesimen, sedangkan jumlah total benda uji untuk pengujian impak ada 20 spesimen, tapi dari 4 spesimen yang diuji hanya akan diambil tiga yang terbaik untuk dilakukan perhitungan. Hasil pengujian dan perhitungan disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam bentuk tulisan.

4.1 Hasil Pengujian Tarik

43

Tabel 4.1. Data hasil uji tarik pertama

komposisi

Keterangan : Komposit partikel arang kayu jati suhu pengarangan 200ºC dengan fariasi penambahan serbuk pengarangan 300ºC. Fraksi volume partikel yang digunakan adalah 45% .

sangat menguntungkan karena komposit ini sangat cocok jika diaplikasikan menjadi papan partikel atau pada kampas rem.

Gambar 4.1. Diagram batang kekuatan tarik rata-rata komposit partikel arang kayu jati suhu pengarangan 200ºC dengan fariasi penambahan serbuk

pengarangan 300ºC.

45

Gambar 4.2. Diagram batang regangan komposit rata-rata partikel arang kayu jati suhu pengarangan 200ºC dengan fariasi penambahan serbuk pengarangan 300ºC.

Dari grafik dapat terlihat bahwa regangan tertinggi dimiliki oleh komposit dengan penambahan partikel suhu pengarangan 300°C sebanyak 40% yaitu sebesar 0,97%. Hal tersebut disebabkan karena pada komposisi ini lebih banyak mengandung partikel dengan suhu pengarangan 200°C yang mempunyai kekuatan dan keuletan yang lebih tinggi dibandingkan dengan partikel suhu pengarangan 300°C sehingga akan berpengaruh juga pada regangan komposit ini.

Gambar 4.3. Diagram batang modulus plastis rata-rata komposit partikel arang kayu jati suhu pengarangan 200ºC dengan fariasi penambahan serbuk

1. 0% serbuk 300°C 2. 40% serbuk 300°C

2. 50% serbuk 300°C 4. 60% serbuk 300°C

5. 100% serbuk 300°C

Gambar 4.4. Bentuk patahan pengujian tarik pertama

47

Setelah mendapatkan hasilnya, maka pada percobaan kedua dilakukan pembuatan dan pengujian komposit yang sama tetapi dengan memfariasikan fraksi serbuk penyusunnya, hasil pengujian dan perhitungan pada percobaan kedua dapat dilihat pada tabel 4.2.

Tabel 4.2. Hasil Perhitungan Uji tarik Percobaan Kedua

Fraksi

Keterangan : Perbandingan campuran arang kayu jati adalah 60% pemanasan 200°C dan 40% pemanasan 300°C.

Gambar. 4.5. Diagram batang kekuatan tarik komposit partikel arang kayu jati dengan komposisi serbuk 60% suhu pengarangan 200ºC dan 40% serbuk suhu

pengarangan 300ºC

49

Gambar. 4.6. Diagram batang regangan komposit partikel arang kayu jati dengan komposisi serbuk 60% suhu pengarangan 200ºC dan 40% serbuk suhu

pengarangan 300ºC

Regangan tertinggi dimiliki oleh komposit dengan fraksi volume 45%, hal ini menjadi menyimpang karena idialnya regangan tertinggi dimiliki oleh komposit dengan fraksi volume partikel 54%. Menurut Djaprie (1991) komposit partikel pada kayu memiliki kekuatan yang tidak sama dan beragam. Hal ini bisa saja terjadi karena kayu memiliki sifat anistropik yaitu sifat tergantung arah. Jadi, bisa saja pada susunan pada komposit dengan fraksi volume 45% seragam kearah vertikal yang menyebabkan keuletan dari komposit ini lebih tinggi.

Gambar. 4.7. Grafik modulus plastis komposit partikel arang kayu jati dengan komposisi serbuk 60% suhu pengarangan 200ºC dan 40% serbuk suhu

1. νf = 27% 2. νf = 36%

3. νf = 45% 4. νf = 54% Gambar 4.8. Bentuk patahan uji tarik percobaan kedua

Pada percobaan kedua ini jenis bentuk patahannya sama dengan percobaan pertama akan tetapi pada percobaan kedua ini semakin tinggi fraksi volume partikel maka patahannya terlihat semakin kasar. Hal ini menggambarkan bahwa ikatan matik pada fraksi volume partikel diatas 45% ikatannya semakin menurun sehingga mengakibatkan menurunnya kekuatan komposit.

4.2. Hasil Pengujian Impak

51

Tabel 4.4. Hasil Perhitungan Pengujian Impak Percobaan Kedua

Gambar 4.9. Grafik tenaga patah komposit partikel arang kayu jati dengan komposisi serbuk 60% suhu pengarangan 200ºC dan 40% serbuk suhu

pengarangan 300ºC

Dari grafik 4.9 dapat terlihat tenaga patah tertinggi dimiliki oleh komposit dengan fraksi volume 45%, hal ini disebabkan karena ukuran dari spesimen ini cenderung lebih besar dari pada spesimen yang lainnya.

Gambar 4.10. Grafik keuletan komposit partikel arang kayu jati dengan komposisi serbuk 60% suhu pengarangan 200ºC dan 40% serbuk suhu pengarangan 300ºC

53

1. νf = 27% 2. νf = 36%

3. νf = 45% 4. νf = 54%

5. epoxy

Gambar 4.11.Penampang patahan pengujian impak

55 BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setalah menganalisis data yang yelah diperoleh maka diperoleh disimpulkan sebagai berukut :

1. Setelah melakukan pengujian, komposisi partikel terbaik adalah paduan komposisi 60% partikel dengan suhu pengarangan 200°C dan 40% partikel dengan suhu pengarangan 400°C.

2. Kekuatan tarik komposit dimiliki oleh komposit dengan fraksi volume partikel 36% sebesar 22,79 MPa.

5.2 Saran

penelitian yang telah dilakukan ini tentunya masih ada kekurangan masih bisa dikembangkan lebih lanjut, karena itu penulis memberikan beberapa saran sebagai berikut :

1. Untuk penelitian selanjutnya diharapkan dapat memperbanyak jenis fariasi yang digunakan.

2. Bagi yang ingin mengambil tugas komposit diharapkan dapat mencoba dengan serbuk kayu jenis lainnya, misalkan kayu lapis.

3. Pengujian yang dilakukan diharapkan lebih berfariasi lagi agar data yang didapatkan lebih lengkap.

58

DAFTAR PUSTAKA

Anonim, 1987, Annual Book of ASTM Standart, American Society For Testing Material, Philadelpia.PA.

Anonim, 2007, Pengaruh Temperatur Dan Lama Curing Terhadap Kekuatan Kompresi Pada Komposit Semen Serbuk Kayu, Universitas Sumatra Utara

Arancon RN Jr. 1997. Asia Pacific Forestry Sector Outlook: Focus on Coconut Wood. Working Paper Series. Asian and Pacific Coconut Community. Bangkok. p 1-36.

[BPS] Badan Pusat Statistik. 1999. Statistik Perdagangan Luar Negeri Indonesia : Impor. Jakarta

Kilduff J, 1994, Engineering Materials Technology, Prentice Hall, New Jersey

Febrianto F. 1999. Preparation And Properties Enhancement Of Moldable Wood – Biodegradable Polymer Composites. [Disertasi]. Kyoto: Kyoto University, Doctoral Dissertation.Division of Forestry and Bio-material Science. Faculty of Agriculture. Tidak dipublikasikan.

Findasari TA. 2006. Komposit Berpenguat Partikel Tempurung Kelapa Sawit Dengan Resin Arindo Butek 3210 Sebagai Pengganti Alternatif Kampas Rem. Tugas Akhir. Fakultas Teknik Universitas Sanata Dharma Yogyakarta.

Fruhwald A, Peek RD and Schulte M. 1992. Utilization of Coconut Timber from North Sulawesi, Indonesia. Research Report. Hamburg. 352 p.

Ginting A. 2007. Pengaruh Kadar Air dan Jarak Antar Paku Terhadap Kekuatan Sambungan Kayu Kelapa. Universitas Janabadra Yogyakarta.

Hadi, B.K., 2000, Mekanika Struktur Komposit, Departemen Pendidikan Nasional, Jakarta.

Han GS, Shiraishi N. 1990. Composites of wood and polypropylen IV. Wood Research Sociaty at Tsubuka 36(11): 976-982.

Jones, R.M, 1975, Mechanics of Composite Material, MC Graw Hill, New York.

Killmann W. 1988. How to Process Coconut Palm Wood. Vieweg Verlag. Braunschwerg. 76 p

Oksman K, Clemons C. 1997. Effect of elastomers and coupling agent on impact performance of wood flour-filled polypropilene. Di dalam: Fourth International Conference on Woodfiber-Plastic Composites. Madison, 12 –14 Mei 1997. Wisconsin: Forest Product Sociaty. hlm 144-155.

Modul Praktikum Uji Keausan 2007. Laboraturium Logam Jurusan Teknik Mesin Universitas Gajah Mada Yogyakarta.

Priyono SKS. 2001. Komitmen Berbagai Pihak dalam Menanggulangi Illegal Logging. Konggres Kehutanan Indonesia III. Jakarta.

Purwanto D, Samet, Mahfuz, dan Sakiman. 1994. Pemanfaatan Limbah Industri Kayu lapis untuk Papan Partikel Buatan secara Laminasi. DIP Proyek Penelitian dan Pengembangan Industri. Badan Penelitian dan Pengembangan Industri. Departemen Perindustrian. Banjar Baru

Santoso AB. 2007. Pengaruh Perlakuan Kimia Serat Widuri (Calotropis gigantea) Terhadap Sifat Mekanis Komposit. Tuagas Akhir. Fakultas Sain Dan Teknologi Universitas Sanata Dharma Yogyakarta.

Sasse HR, Lehmkamper O, Kwasny-Echterhagen R. 1995. Polymer granulates for masonry mortars and outdoor plaster. Di dalam: Ohama Y, editor.Disposal and Recycling of Organic and Polymeric Construction Materials. Proceeding of the International RILEM Workshop. Tokyo: 26-28 Maret 1995. Chapman & Hall. hlm 75-85.

60

Strak NM, Berger MJ. 1997. Effect of particle size on properties of wood-flour reinforced polypropylene composites. Di dalam: Fourth International Conference on Woodfiber-Plastic Composites. Madison, 12 –14 Mei 1997. Wisconsin: Forest Product Sociaty. hlm 134-143.

Sulaeman, R. 2003. Deteriorasi Komposit Serbuk Kayu Plastik Polipropilena Daur Ulang Oleh Cuaca Dan Rayap. [Thesis] Program Pascasarjana Institut Pertanian Bogor. Bogor (tidak dipublikasikan)

Surdia T, 1999, Pengetahuan Bahan Teknik, Institut Teknologi Bandung.

Setyawati D, 2003, Teknologi Alternatif Pemanfaatan Limbah Kayu Dan Plastik, Makalah Filsafah Sains, Institut Pertanian Bogor.

Syahfitrie, C. 2001. Analisis Aspek Sosial Ekonomi Pemanfaatan Limbah Plastik. [Thesis] Program Pascasarjana Institut Pertanian Bogor (tidak dipublikasikan)

Van Vlack, L.H, 1985, Ilmu dan Teknologi Bahan, Edisi Kelima, Erlangga, Jakarta.

[YBP] Yayasan Bina Pembangunan. 1986. Barometer Bisnis Plastik Indonesia. Jakarta.

61

Lampiran 2. Hasil perhitungan pengujian tarik pertama

63

Lampiran 4. Hasil perhitungan pengujian impak

1. Komposit dengan 2. Komposit dengan 3. Komposit

dengan100% serbuk 40% serbuk 50% serbuk

pengarangan 200°C. pengarangan 300°C pengarangan 300°C

4. Komposit dengan 5. Komposit dengan 6. Epoxy 100% serbuk 40% serbuk

pengarangan 200°C. pengarangan 300°C

Grafik Hasil Pengujian Tarik Pertama

65

1.υf : 27% 2.υf : 36%

3.υf : 45% 4.υf : 56%