1 I. PENDAHULUAN

1.1 Latar belakang

Kebutuhan karbon aktif Indonesia untuk industri dalam negeri maupun untuk ekspor saat ini cukup tinggi. Hal ini ditunjukkan dengan bertambahnya jumlah perusahaan produsen karbon aktif di Indonesia, dari 13 perusahaan pada tahun 2000 menjadi 19 perusahaan pada tahun 2006. Produksi karbon aktif yang dihasilkan oleh 19 perusahaan tersebut total mencapai ± 44.000 ton. Sebesar ± 21.000 ton diekspor ke berbagai negara, sedangkan ± 23.000 ton ditambah produksi dari industri yang tidak tercantum di Biro Pusat Statistik dan industri kecil, yang mencapai total 36.000 ton digunakan untuk memenuhi kebutuhan domestik. Di Indonesia terdapat ± 42 perusahaan industri pengguna karbon aktif, belum termasuk perusahaan-perusahaan yang tidak tercantum maupun perusahaan industri kecil pengguna karbon aktif di masyarakat (Biro Pusat Stasistik, 2007). Berdasarkan survey langsung ke lapangan, beberapa industri besar di Indonesia memperoleh karbon aktif melalui impor. Pada tahun 2007 impor karbon aktif Indonesia mencapai ± 20.000 ton, sebesar ± 47% diperoleh dari China. China adalah salah satu negara pengekspor karbon aktif terbesar di dunia, dan hampir 90% produksi karbon aktif di negara tersebut terbuat dari batubara. Impor dilakukan selain tidak terpenuhinya kebutuhan oleh jumlah produksi di dalam negeri, juga diperlukannya karbon aktif dengan spesifikasi tertentu yang tidak dapat dipenuhi oleh karbon aktif lokal (Tanso, 2008). Di Indonesia produksi karbon aktif batubara masih dilakukan dalam skala industri kecil dengan pemanfaatan umumnya untuk penjernih air dan penghilang bau. Sebagai contoh, karbon aktif batubara dapat digunakan untuk penjernih dan penghilang bau air rumah tangga dan perikanan. Sedangkan karbon aktif komersial yang diproduksi oleh produsen lokal dan telah dijual di pasar swalayan dengan merek tertentu, mempunyai kualitas dengan bilangan yodium 500-700 mg/g dan berfungsi untuk penghilang bau di dalam ruangan. Pemanfaatan karbon aktif batubara di industri besar seperti di perusahaan bahan makanan dan minuman, kualitas karbon aktif mematok persyaratan selain bilangan yodium. Persyaratan tersebut diantaranya adalah terbebas dari logam As, Fe, Pb dan Zn, kemudian persyaratan kandungan abu <3 % atau memiliki kekerasan dan apparent density tertentu. Kondisi ini menyebabkan harga karbon aktif menjadi tinggi.

Indonesia dengan sumber daya batubara mencapai 104,8 milyar ton dengan tingkat produksi sebesar 233 juta ton, sangat potensial sebagai negara yang dapat memproduksi karbon aktif dari batubara. Selama ini, penggunaan batubara di dalam negeri terutama sebagai bahan bakar langsung seperti pada pembangkit listrik, pabrik semen, kertas, tekstil dan industri lainnya (Daulay, 2009). Pemanfaatan batubara sebagai bahan baku karbon aktif selain sebagai upaya dalam penganekaragaman pemanfaatan batubara, juga dapat meningkatkan laju perekonomian di bidang industri Indonesia.

2 Sebagai upaya ke arah pemanfaatan batubara di masyarakat, saat ini Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara telah mengembangkan hasil penelitian pembuatan karbon aktif berbasis batubara dari skala laboratorium ke skala pilot, dengan dibuatnya alat rotary kiln dengan kapasitas 1 ton/hari. Hasil uji coba skala pilot pada tahun 2008 adalah karbon aktif dengan kualitas bilangan yodium berkisar antara 500 dan 750 mg/g, bilangan metilen biru < 80 mg/g, kerapatan jenis 0,88 g/L dan air lembab 5,8%. Hasil ini perlu ditingkatkan, baik dari kualitas karbon aktifnya maupun dari proses secara keseluruhan, sehingga diperoleh suatu proses yang optimal, efisien dan efektif. Selanjutnya pengujian terhadap proses yang dicapai dilakukan dengan uji coba pemanfaatan karbon aktif di industri serta mengevaluasi keekonomian produk.

1.2 Ruang lingkup kegiatan

Tahap-tahap kegiatan yang dilakukan meliputi :

1. Peningkatan pembuatan karbon aktif melalui peningkatan sistem peralatan dan parameter kondisi proses

2. Uji coba pemanfaatan karbon aktif hasil percobaan pada industri pengguna karbon aktif 3. Evaluasi dan pengolahan data

4. Kajian ekonomi 5. Pembuatan laporan

1.3 Tujuan

- Memperoleh sistem peralatan pembuatan karbon aktif dengan kapasitas 1 ton/hari dengan kondisi proses yang optimal, sehingga menghasilkan karbon aktif dengan kualitas dan harga jual yang dapat diterima pasar.

- Memperoleh data pemanfaatan karbon aktif di industri atau masyarakat, sebagai acuan untuk peningkatan kualitas dan pemanfaatan karbon aktif batubara secara spesifik.

1.4 Sasaran

- Membuat karbon aktif dari batubara pada kapasitas 1 ton/hari yang dapat digunakan di masyarakat, sesuai persyaratan Standar Industri Indonesia tahun 1999, seperti tercantum pada Tabel 1.1.

- Menghasilkan rendemen karbon aktif minimal 40% sehingga dapat memenuhi kelayakan keekonomian produk, dengan nilai jual minimal Rp 6.000,-/kg.

3 - Mencapai penghematan minimal 50% dari biaya produksi melalui substitusi penggunaan solar dengan

konsumsi 30 L/jam oleh batubara sebagai bahan bakar.

1.5 Lokasi kegiatan

Lokasi uji coba optimasi pembuatan karbon aktif dilakukan di Sentra Teknologi Pemanfaatan Batubara di Palimanan Cirebon, sedangkan uji coba pemanfaatan dilakukan di berbagai jenis industri berbeda di daerah Lampung, Ciamis, Tasikmalaya (Jawa Barat), Solo (Jawa Tengah), Pasuruan dan Gresik (Jawa Timur). Denah Sentra Teknologi Pemanfaatan Batubara dapat dilihat pada Gambar 1.1. Penggunaan karbon aktif pada jenis industri yang berbeda diharapkan dapat memberikan gambaran mengenai kualitas atau spesifikasi karbon aktif yang dibutuhkan, sehingga diperoleh acuan untuk peningkatan hasil percobaan dan pemanfaatannya secara tepat.

4 II. TINJAUAN PUSTAKA

Karbon aktif diperoleh melalui proses karbonisasi dan aktivasi. Proses karbonisasi adalah proses pemecahan bahan-bahan organik menjadi karbon (arang), terjadi pada temperatur antara 400-600°C. Arang yang dihasilkan mempunyai komposisi 70-80% karbon. Ketika karbonisasi berlangsung, diusahakan agar tidak terjadi kebocoran udara di dalam ruangan pemanasan sehingga bahan yang mengandung karbon tersebut hanya terkarbonisasi tidak teroksidasi (Cheremisinoff, 1978). Arang dapat digunakan sebagai adsorben (penyerap), namun tingkat penyerapannya masih rendah. Oleh karena itu, untuk meningkatkan daya serap dilakukan proses aktivasi terhadap arang. Di dalam proses aktivasi terjadi pemecahan ikatan hidrokarbon sehingga luas permukaannya bertambah luas dan pori-pori bertambah besar. Proses aktivasi dapat dilakukan dengan dua cara, yaitu aktivasi secara kimia dan fisika. Pada umumnya aktivasi yang paling sering digunakan adalah aktivasi fisika dengan uap air, karena selain mudah juga relatif murah (Monika, 2008).

Proses aktivasi dengan uap air menggunakan alat rotary kiln berlangsung dengan sistem pemanasan langsung (direct fire), yaitu semikokas dipanaskan langsung dengan api yang disemprotkan ke dalam kiln bersama-sama dengan aliran uap air. Di dalam sistem pemanasan langsung, kecepatan perpindahan panas selama proses berlangsung bergantung pada kesesuaian proses antara bahan dengan komposisi gas yang dihasilkan dari proses tersebut. Pada proses aktivasi karbon aktif, reaksi uap air dengan tar yang ada dalam karbon aktif akan menghasilkan gas CO dan H2 (Bar, 1987). Di dalam sistem pemanasan langsung, dibutuhkan kondisi diantaranya penambahan uap air yang membutuhkan ruang oksidasi, kontak antara bahan dengan panas secara langsung dan untuk bahan yang membutuhkan temperatur tinggi untuk memperoleh sifat fisik tertentu dibatasi oleh satu sumber panas (HomeTPS, 2009). Keuntungan sistem pemanasan langsung adalah penggunaan bahan bakar lebih efisien. Sedangkan kekurangannya adalah kemungkinan terjadinya kontaminasi abu sisa pembakaran terhadap semikokas dan unsur-unsur yang terkandung dalam bahan bakar (Monika, 2009). Pada pemanasan tidak langsung, semikokas tidak langsung kontak dengan api. Keuntungan dengan pemanasan tidak langsung adalah emisi gas dapat dikontrol dan kontaminasi relatif lebih kecil dibandingkan dengan pemanasan langsung. Namun pemanasan tidak langsung membutuhkan bahan bakar dalam jumlah besar (Activated Carbon, 2008).

Secara umum permukaan karbon aktif bersifat non polar hal tersebut disebabkan unsur utama karbon aktif terdiri atas ikatan hidrokarbon yang membentuk struktur kristalit tertentu. Selain polaritas, luas permukaan dan struktur pori juga merupakan faktor yang harus diperhatikan. Luas permukaan semakin besar, maka ukuran pori-pori karbon aktif semakin kecil. Dengan demikian, untuk meningkatkan kecepatan adsorpsi

5 dianjurkan menggunakan karbon aktif yang telah dihaluskan. Pada umumnya, satu gram karbon aktif memiliki luas permukaan seluas 500-1500 m2, sehingga mampu untuk menyerap partikel yang sangat halus, yang berukuran

0,01-0,0000001 mm.

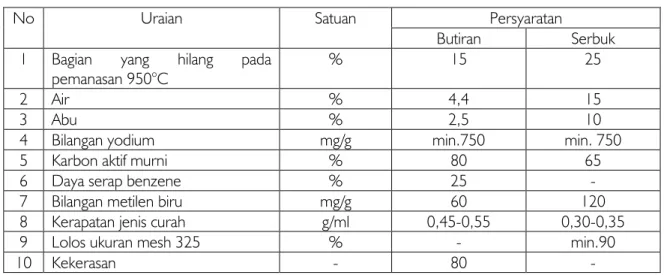

Dalam hal penggunaan karbon aktif, bentuk atau ukuran karbon aktif sangat menentukan jenis pemanfaatannya. Karbon aktif jenis bubuk (powder) berukuran tidak kurang dari 0,18 mm atau lolos saringan 80 mesh, digunakan untuk fasa cair dan gas seperti penggunaan kembali pelarut, katalis dan penyerapan gas atau partikel pada polusi udara. Karbon aktif jenis ini memiliki persentasi mikro pori yang lebih besar sehingga mampu menyerap molekul-molekul yang berukuran sangat kecil. Karbon aktif bentuk butir (granule) berukuran antara 0,2 dan 5 mm atau lolos saringan 65 dan 4 mesh, digunakan untuk pengolahan limbah cair dan gas seperti penyerap bau, rasa atau warna yang tidak diinginkan. Karbon aktif jenis ini memiliki persentasi makro pori atau medium pori yang lebih besar sehingga mampu menyerap molekul-molekul yang berukuran lebih besar. Karbon aktif bentuk pelet berdiameter 0,8-5mm, digunakan pada fasa gas yang bertekanan dan berkekuatan tinggi secara mekanik (Info, 2008). Di Indonesia, penggunaan karbon aktif tidak mengacu pada besarnya luas permukaan atau ukuran butir, tetapi pada standar kualitas menurur Standar Industri Indonesia tahun 1999 seperti yang tercantum pada Tabel 2.1.

Tabel 2.1. Syarat kualitas karbon aktif (SII, 1999)

No Uraian Satuan Persyaratan

Butiran Serbuk

1 Bagian yang hilang pada

pemanasan 950°C % 15 25

2 Air % 4,4 15

3 Abu % 2,5 10

4 Bilangan yodium mg/g min.750 min. 750

5 Karbon aktif murni % 80 65

6 Daya serap benzene % 25 -

7 Bilangan metilen biru mg/g 60 120

8 Kerapatan jenis curah g/ml 0,45-0,55 0,30-0,35

9 Lolos ukuran mesh 325 % - min.90

10 Kekerasan - 80 -

Dari sepuluh persyaratan pada Tabel 2.1, syarat utama untuk menilai kualitas karbon aktif adalah bilangan yodium yang didefinisikan sebagai kemampuan per gram karbon aktif dalam menyerap per miligram zat anorganik. Kisaran nilai bilangan yodium karbon aktif komersial antara 750 mg/g – 1.200 mg/g (SII, 1999). Namun berdasarkan survei langsung di lapangan, karbon aktif berbilangan yodium 500 mg/g – 600 mg/g telah dapat digunakan dan dijual untuk penjernihan air pada isi ulang air minum dan tambak udang. Semakin

6 tinggi nilai bilangan yodium semakin baik kualitas karbon aktif. Persyaratan selain bilangan yodium sangat tergantung pada jenis pemanfaatannya. Sebagai contoh, untuk proses penyerapan warna pada industri bahan kimia membutuhkan karbon aktif dengan kadar abu < 2% dan kekerasan 90. Hal ini disebabkan proses penyerapan berlangsung dengan sistim peralatan menggunakan tabung filtering yang berukuran milimikron dengan sistim pengadukan yang bertekanan tinggi. Selain itu, Sifat serapan karbon aktif berbeda untuk masing-masing senyawa. Adsorpsi akan bertambah besar sesuai dengan bertambahnya ukuran molekul serapan dari struktur yang sama. Kecepatan adsorpsi juga dipengaruhi oleh faktor-faktor seperti sifat serapan, temperatur, derajat keasamanan (pH), dan waktu kontak. Jika pemanasan tidak mempengaruhi sifat senyawa serapan, seperti terjadi dekomposisi, maka pemanasan dapat dilakukan pada titik didihnya. Sebagai contoh, untuk senyawa yang mudah menguap, adsorpsi dilakukan pada temperatur kamar atau pada temperatur yang lebih rendah. Dalam proses adsorpsi untuk asam organik, bila pH diturunkan maka kemampuan adsorpsi akan meningkat. Sedangkan waktu kontak akan mempengaruhi tingkat adsorpsi. Bila karbon aktif ditambahkan ke dalam suatu cairan, dibutuhkan waktu untuk mencapai kesetimbangan proses. Waktu yang dibutuhkan tergantung pada jumlah karbon aktif yang digunakan. Selain itu, pengadukan juga akan mempengaruhi waktu kontak untuk memberi kesempatan pada partikel karbon aktif kontak dengan senyawa serapan. Sebagai contoh, senyawa serapan dengan viskositas tinggi akan membutuhkan waktu kontak yang lebih lama (Aryafata, 2008).

III. PROGRAM KEGIATAN

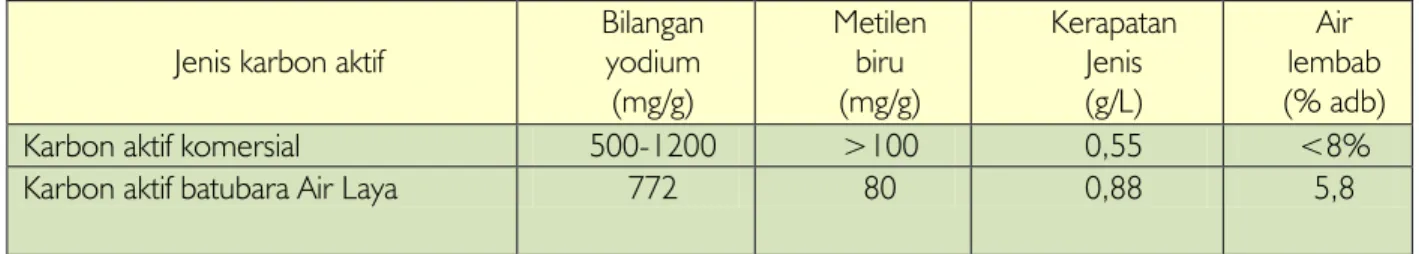

3.1 Hasil kegiatan s/d 2008

Penelitian pembuatan karbon aktif dari batubara merupakan kegiatan berkesinambungan (multi years) seperti ditunjukkan pada Lampiran 2. Pada tahun 2008, percobaan pembuatan karbon aktif dilakukan pada skala pilot dengan menggunakan alat rotary kiln yang mempunyai kapasitas 1 ton/hari. Percobaan lebih menitikberatkan pada kinerja sistem peralatan, sehingga mampu melakukan proses secara optimal. Oleh karena itu, dilakukan optimasi peralatan yang terdiri atas unit feeder, pembakar, boiler, kiln, scrubber dan cooler, dengan modifikasi-modifikasi pada bagian-bagian tersebut. Hasilnya adalah satu unit rotary kiln untuk proses aktivasi yang menghasilkan karbon aktif dengan kualitas sesuai spesifikasi karbon aktif komersial, dan hasilnya seperti yang tercantum pada Tabel 3.1.

7 Tabel 3.1. Spesifikasi kualitas karbon aktif hasil percobaan tahun 2008 (Monika, 2008)

Jenis karbon aktif Bilangan yodium (mg/g) Metilen biru (mg/g) Kerapatan Jenis (g/L) Air lembab (% adb)

Karbon aktif komersial 500-1200 >100 0,55 <8%

Karbon aktif batubara Air Laya 772 80 0,88 5,8

Tabel 3.2. Karakteristik batubara Air Laya

Nama contoh Kadar air

(%adb) Kadar abu (%adb) Kadar zat terbang (%adb)

Batubara Air Laya 17,7 – 24,7 4,2- 10,2 30,4- 44,8

Hasil pada Tabel 3.1 diperoleh dengan menggunakan batubara Air Laya yang telah dikarbonisasi menjadi semikokas. Batubara Air Laya yang digunakan pada percobaan tahun 2008 berkadar abu antara 4,2 dan 10,2% dengan rata-rata 7,2%. Oleh karena itu, meskipun tercapai nilai tertinggi 772 mg/g (kisaran nilai antara 500-750 mg/g), namun homogenitas kualitas karbon aktif lebih besar pada nilai 500-650 mg/g. Adapun hasil tersebut diperoleh dengan kondisi proses sebagai berikut ; temperatur aktivasi 900°C, waktu tinggal 4 jam, ukuran butir umpan semikokas 3 mm dengan kecepatan pengumpanan 35 kg/jam, dan laju alir uap air 90 kg/jam.

3.2 Kegiatan tahun 2009

Pada tahun 2009, percobaan dilanjutkan dengan dua kegiatan utama. Pertama, adalah optimasi proses pembuatan karbon aktif, dan yang kedua adalah uji coba pemanfaatan karbon aktif dari batubara. Adapun tahap-tahap pelaksanaannya, dapat diuraikan sebagai berikut.

3.2.1 Optimasi proses pembuatan karbon aktif

Berdasarkan hasil percobaan tahun 2008, sasaran untuk mencapai kualitas karbon aktif dengan bilangan yodium ±1.000 mg/g belum tercapai. Oleh karena itu, optimasi dilanjutkan dengan menerapkan parameter-parameter yang menjadi faktor-faktor penentuan kualitas. Faktor tersebut di antaranya adalah waktu tinggal, ukuran butir dan laju alir uap air. Untuk variasi waktu tinggal, sulit dilakukan karena kemiringan dan kecepatan

8 putaran sudah minimal (terendah). Oleh karena itu, kondisi proses aktivasi dilakukan dengan mengubah ukuran butir dan laju alir uap air. Ukuran butir terkecil yang pernah dilakukan pada uji coba sebelumnya berukuran 1 mm, namun rendemen dan daya serap karbon aktif rendah. Ukuran butir 3 mm menghasilkan rendemen dan daya serap terbaik. Secara teoritis, semakin kecil ukuran butir semakin besar luas permukaan. Oleh karena itu, percobaan dengan variasi ukuran butir diterapkan, dengan variasi lolos ukuran 6, 8, 12, 20 dan -20 mesh. Sedangkan laju alir uap air dinaikkan dari 90 kg/jam menjadi 180 kg/jam, dengan mengganti kapasitas boiler dari 100 kg/jam menjadi 200 kg/jam. Penambahan laju alir uap air diharapkan dapat mengurangi terbakarnya bahan serta meningkatkan rendemen dan daya serap karbon aktif. Gambar 3.1 dan 3.2 adalah boiler yang digunakan pada percobaan di Palimanan.

Gambar 3.1. Boiler kapasitas 90 kg/jam Gambar 3.2. Boiler kapasitas 200 kg/jam

Selain pada proses aktivasi, optimasi juga dilakukan terhadap spesifikasi bahan baku terutama karakteristik batubara. Berdasarkan literatur, kadar abu tinggi akan mengurangi daya serap karbon aktif. Oleh karena itu, pemilihan homogenitas batubara berkadar abu <5% menjadi salah satu faktor untuk meningkatkan daya serap. Faktor lainnya adalah spesifikasi semikokas yang sesuai, diperoleh melalui pengaturan temperatur pada saat karbonisasi.

Pada dasarnya, optimasi secara keseluruhan tidak hanya pada kondisi alat dan proses, tetapi juga mencakup optimasi proses yang efisien dan efektif. Seperti telah disebutkan, bahan bakar yang digunakan pada proses pembuatan karbon aktif adalah solar. Hal tersebut mengakibatkan biaya operasional sangat tinggi dan tidak ekonomis. Penerapan hasil litbang di masyarakat tidak bisa dinilai hanya dari kualitas produk, tetapi keekonomian atau kelayakan nilai jual produk juga merupakan faktor yang harus diperhatikan. Sebagai langkah awal untuk efisiensi proses, dibuat pembakar dengan bahan bakar batubara. Substitusi solar dengan batubara diharapkan dapat mengurangi biaya produksi, sehingga produk layak untuk dijual.

9 3.2.2 Uji coba pemanfaatan karbon aktif dari batubara

Uji coba pemanfaatan bertujuan untuk mengetahui kelayakan karbon aktif batubara untuk dapat digunakan di masyarakat atau industri. Sebagai informasi, berdasarkan literatur dan survey langsung di lapangan, kualitas dan jenis karbon aktif yang digunakan sangat tergantung pada jenis pemanfaatannya. Sebagai contoh, untuk menghilangkan bau dan menjernihkan air, baik air yang dihasilkan dari industri maupun yang digunakan untuk keperluan rumah tangga, pertanian dan perikanan, digunakan karbon aktif granule dengan kualitas bilangan yodium 500 – 700 mg/g. Sedangkan penggunaan karbon aktif untuk penyerap warna, bau, katalisator maupun recovery pelarut pada industri besar seperti pabrik gula, kimia, pupuk, minyak, dan sebagainya, kualitas bilangan yodium antara 800 – 1,200 mg/g. Selain bilangan yodium, spesifikasi lainnya dibutuhkan sebagai bahan acuan untuk mengembangkan dan memanfaatkan karbon aktif dari batubara secara lebih spesifik.

IV. METODOLOGI

4.1 Optimasi proses pembuatan karbon aktif

Pada prinsipnya, pembuatan karbon aktif melalui dua proses utama yaitu karbonisasi dan aktivasi. Pada percobaan tahun 2008, proses karbonisasi menggunakan tunnel kiln. Sedangkan pada tahun 2009 proses karbonisasi menggunakan rotary kiln yang biasa digunakan untuk proses aktivasi. Proses karbonisasi dan aktivasi cukup sedehana, yaitu dengan cara sistem pemanasan langsung (direct fire), contoh langsung dipanaskan di dalam kiln pada temperatur yang telah ditentukan, kemudian untuk proses aktivasi secara bersama-sama uap air dialirkan ke dalam kiln. Pengaturan ukuran butir dan laju alir uap air yang optimal akan menghasilkan karbon aktif dengan daya serap tinggi. Setiap perubahan kondisi proses dilakukan pengujian kualitas karbon aktif, sehingga setiap peningkatan proses mengacu pada hasil proses sebelumnya.

4.2 Efisiensi proses

Efisiensi proses merupakan bagian dari optimasi proses secara keseluruhan dan bertujuan untuk menghemat biaya produksi. Tahap efisensi dilakukan dengan membuat pembakar siklon untuk mengganti bahan bakar solar dengan batubara. Proses berbahan bakar batubara dikondisikan untuk menghasilkan karbon aktif dengan kualitas seperti halnya proses dengan menggunakan solar. Sedangkan secara teoritis kebutuhan energi dengan

10 pembakar siklon digambarkan dengan perhitungan neraca panas (heat balance) seperti yang tercantum pada Lampiran I.

4.3 Uji coba pemanfaatan karbon aktif

Jenis dan kualitas karbon aktif sangat tergantung pada jenis pemanfaatannya. Untuk mengetahuinya, dilakukan survey ke industri pengguna karbon aktif. Cara yang dilakukan adalah dengan pengambilan contoh karbon aktif atau jenis contoh pemanfaatannya. Selanjutnya, dilakukan analisis kualitas karbon aktif dan percobaan di laboratorium dengan menggunakan karbon aktif batubara.

V. HASIL DAN PEMBAHASAN

5.1 Hasil optimasi proses pembuatan karbon aktif 5.1.1 Hasil proses karbonisasi

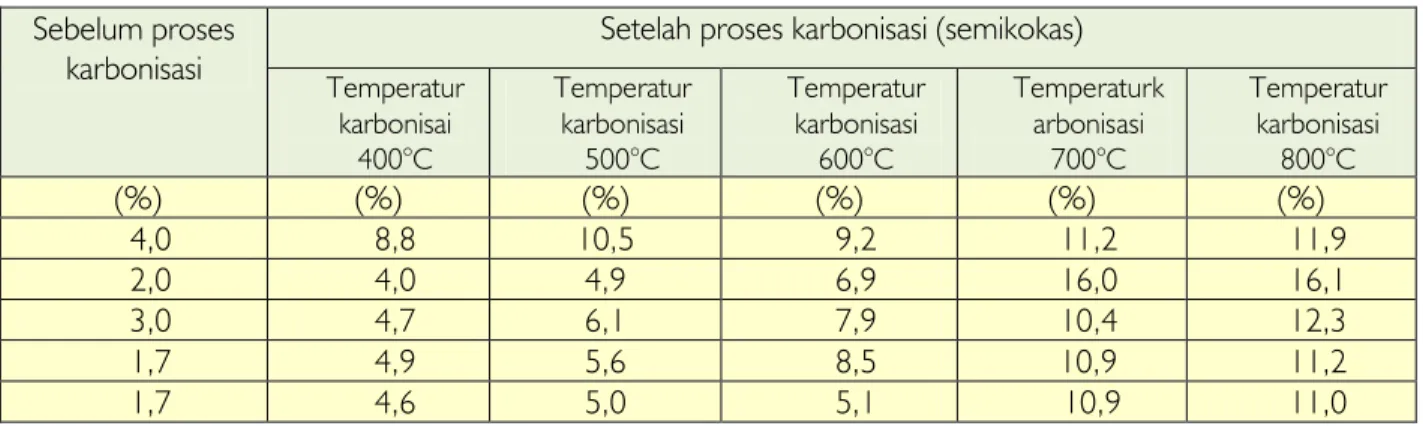

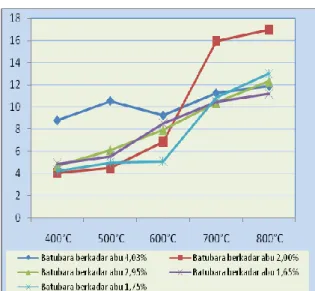

Seperti telah disebutkan di dalam program kegiatan, kadar abu tinggi akan mempengaruhi pembentukan daya serap karbon aktif. Oleh karena itu, digunakan batubara dari Kalimantan Timur yang berkadar abu seperti yang ditunjukkan pada Tabel 5.1.

Tabel 5.1. Kadar abu batubara dan semikokasnya pada berbagai temperatur karbonisasi Sebelum proses

karbonisasi Temperatur Setelah proses karbonisasi (semikokas) karbonisai 400°C Temperatur karbonisasi 500°C Temperatur karbonisasi 600°C Temperaturk arbonisasi 700°C Temperatur karbonisasi 800°C (%) (%) (%) (%) (%) (%) 4,0 8,8 10,5 9,2 11,2 11,9 2,0 4,0 4,9 6,9 16,0 16,1 3,0 4,7 6,1 7,9 10,4 12,3 1,7 4,9 5,6 8,5 10,9 11,2 1,7 4,6 5,0 5,1 10,9 11,0

11 Gambar 5.1 Hubungan kadar abu dengan temperatur karbonisasi

Pengambilan contoh dilakukan secara acak, dan diperoleh kadar abu batubara berkisar antara 1.7 dan 4.0%. Setelah mengalami proses karbonisasi pada temperatur 400, 500, 600, 700 dan 800°C, kadar abu naik hampir 3 kalinya terutama pada temperatur 700 dan 800°C. Pada temperatur 500°C kadar abu lebih besar dari kadar abu pada temperatur 600°C. Hal ini kemungkinan disebabkan selain pengambilan contoh tidak homogen juga pada saat proses berlangsung terjadi ketidakstabilan temperatur. Namun secara keseluruhan, seperti pada Gambar 5.1, menunjukkan semakin tinggi temperatur karbonisasi, semakin besar abu yang terbentuk. Namun pada temperatur 700 dan 800°C pembentukan abu relatif tetap. Selain kadar abu, dalam pembentukan semikokas yang harus diperhatikan adalah berkurangnya kadar zat terbang. Kadar zat terbang sebelum dan setelah proses karbonisasi ditunjukkan pada Tabel 5.2.

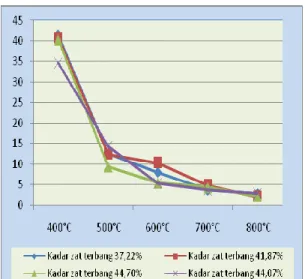

Tabel 5.2. Kadar zat terbang batubara dan semikokasnya pada berbagai temperatur karbonisasi Batubara

sebelum proses karbonisasi

Setelah proses karbonisasi (semikokas) Temperatur karbonisasi 400°C Temperatur karbonisasi 500°C Temperatur karbonisasi 600°C Temperatur karbonisasi 700°C Temperatur karbonisasi 800°C (%) (%) (%) (%) (%) (%) 37,2 41,5 12,6 8,0 3,7 2,9 41,9 40,8 12,4 10,4 4,9 2,1 44,7 40,4 9,9 5,5 4,4 2,2 44,1 34,7 14,3 5,4 3,7 2,9

12 Gambar 5.2 Hubungan penurunan kadar zat terbang

dengan temperatur karbonisasi

Idealnya, kadar zat terbang semikokas untuk karbon aktif berkisar antara 10 dan 15%. Pengaturan temperatur bertujuan untuk memperoleh spesifikasi tersebut. Data pada Tabel 5.2 dan Gambar 5.2, menunjukkan proses karbonisasi terbaik adalah pada temperatur 500°C dengan diperolehnya kadar zat terbang antara 9 dan 14%. Kenaikan dan penurunan kadar abu dan zat terbang akan meningkatkan kadar karbon padat. Pada kondisi demikian, struktur karbon mulai terbentuk dan memiliki luas permukaan dan porositas yang relatif masih rendah.

5.1.2 Hasil proses aktivasi

Percobaan pada tahun 2008, dengan karakteristik batubara berkadar abu 4,0-10,0%, diperoleh karbon aktif dengan bilangan yodium tertinggi 772 mg/g dengan homogenitas kualitas sebagian besar berkisar antara 500-650 mg/g. Hasil percobaan dengan batubara yang berkadar abu <5% ditunjukkan pada Tabel 5.3, sedangkan kondisi proses optimal ditunjukkan dengan nilai bilangan yodium tertinggi.

Tabel 5.3. Hasil proses aktivasi karbon aktif Lolos saringan (mesh) Bilangan yodium (mg/g) Re-aktivasi Luas permukaan (m2/g) Volume pori (ml/g) Ukuran pori (Å) Bilangan yodium (mg/g) 6 593 722 400 - 600 0,4-0,6 40-80 8 670 774 12 665 690 20 769 789 -20 663 702

13 Gambar 5.3 Hubungan bilangan yodium dengan lolos saringan (mesh)

Hasil pada Tabel dan Gambar 5.3 diperoleh dengan kondisi proses seperti percobaan tahun 2008 yaitu temperatur proses 900°C, dengan kecepatan pengumpanan 35 kg/jam selama 4 jam. Perbedaan selain pada ukuran yang lebih bervariasi, juga laju alir uap air diubah menjadi 180 kg/jam. Hasil percobaan menunjukkan, semakin kecil ukuran umpan, bilangan yodium semakin besar. Bilangan yodium terendah adalah 593 mg/g diperoleh dengan ukuran umpan lolos saringan 6 mesh, sedangkan bilangan yodium tertinggi 769 mg/g, diperoleh dengan umpan yang berukuran lolos saringan 20 mesh. Hal ini membuktikan bahwa semakin kecil ukuran, semakin besar kemungkinan kontak antara uap air dengan bahan, sehingga luas permukaan bahan semakin besar pula. Meskipun ukuran halus lebih memungkinkan terbakar, namun laju alir uap air yang tinggi akan mengurangi resiko tersebut. Rendemen yang dihasilkan dari proses aktivasi adalah 40%.

Bila dibandingkan terhadap hasil percobaan pada tahun 2008, kualitas karbon aktif tidak mengalami peningkatan. Namun secara keseluruhan, kestabilan dan homogenitas karbon aktif dengan bilangan yodium antara 600 dan 750 mg/g lebih besar dibandingkan hasil pada tahun 2008 yang menghasilkan homogenitas kualitas dengan bilangan yodium 500-650 mg/g. Hal ini menunjukkan bahwa batubara berkadar abu <5% akan menghasilkan karbon aktif dengan daya serap lebih tinggi dibandingkan dengan batubara yang berkadar abu >5%. Untuk mengetahui faktor-faktor yang menentukan kualitas, maka dilakukan aktivasi. Hasil re-aktivasi menunjukkan kenaikan bilangan yodium. Artinya, semakin lama waktu proses re-aktivasi, daya serap meningkat. Secara ekonomis hal tersebut tidak menguntungkan karena selain biaya produksi semakin tinggi juga rendemen semakin rendah, karena proses aktivasi semakin lama. Namun dari hasil tersebut di peroleh kesimpulan, bahwa selain waktu tinggal di dalam kiln harus lebih lama, juga untuk memperoleh rendemen yang

14 sesuai dengan kelayakan keekonomian, perlu pengaturan kembali jumlah umpan dan sistem proses aktivasi sehingga hasil yang dicapai sesuai dengan yang diinginkan.

Selain melalui bilangan yodium, pengukuran daya serap karbon aktif juga dapat dilihat dari luas permukaan, volume dan ukuran pori-pori. Hasil pengukuran, luas permukaan karbon aktif batubara sebelum dan setelah re-aktivasi berkisar antara 400 dan 600 m2/g, volume pori antara 0,4dan 0,6 cm3/gr dengan ukuran pori mencapai 40 dan 85 Å. Struktur pori suatu adsorben yang berukuran sekitar 500 Å disebut transport (makro) pori, antara 20 dan 500 Å disebut meso/medium pori, sedangkan di bawah antara 8 dan 20 Å disebut mikro pori. Sedangkan kurang dari 8 Å disebut sub-mikropori (Harald, 1972). Berdasarkan data tersebut, pori-pori karbon aktif dari batubara adalah jenis medium pori. Sebagai pembanding, dilakukan analisis terhadap karbon aktif berbahan baku tempurung kelapa yang mempunyai bilangan yodium antara 800-900 mg/g. Hasilnya, karbon aktif tempurung kelapa tersebut mempunyai luas permukaan antara 1000 dan1500 m2/gr, volume pori ± 0,6 cm3/g dengan ukuran pori ± 11Å. Untuk mengetahui struktur permukaan karbon aktif juga dapat dilihat secara visual melalui analisis mikro Scanning Electron Magnetic (SEM), dengan hasil seperti pada Gambar 5.4 dan 5.5.

15 Gambar 5.5 Struktur permukaan karbon aktif batubara

Gambar 5.4 dan 5.5 menunjukkan struktur permukaan karbon aktif tempurung kelapa berbilangan yodium 800 - 900 mg/g dan karbon aktif berbilangan yodium 600-750 mg/gr. Hasilnya menunjukkan struktur permukaankarbon aktif tempurung kelapa memiliki lebih banyak rongga dan terlihat sangat sarang (porous) dibandingkan dengan karbon aktif batubara. Unsur yang terdeteksi pada karbon aktif tempurung kelapa adalah karbon dan magnesium, sedangkan pada karbon aktif batubara selain karbon dan magnesium juga terdeteksi logam kalsium dan besi.

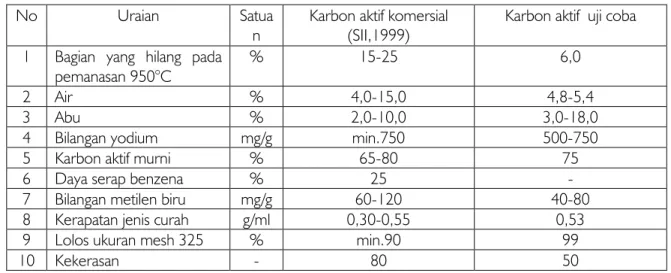

Secara keseluruhan, jika karbon aktif batubara hasil percobaan dibandingkan terhadap persyaratan kualitas menurut SII, maka dapat dilihat seperti yang ditunjukkan pada Tabel 5.4.

Tabel 5.4 Kualitas karbon aktif hasil uji coba

No Uraian Satua

n Karbon aktif komersial (SII,1999) Karbon aktif uji coba 1 Bagian yang hilang pada

pemanasan 950°C % 15-25 6,0

2 Air % 4,0-15,0 4,8-5,4

3 Abu % 2,0-10,0 3,0-18,0

4 Bilangan yodium mg/g min.750 500-750

5 Karbon aktif murni % 65-80 75

6 Daya serap benzena % 25 -

7 Bilangan metilen biru mg/g 60-120 40-80

8 Kerapatan jenis curah g/ml 0,30-0,55 0,53

9 Lolos ukuran mesh 325 % min.90 99

16 Data pada Tabel 5.4 memperlihatkan beberapa persyaratan kualitas karbon aktif hasil percobaan secara komersial telah terpenuhi. Kecuali untuk kadar abu dan kekerasan. Sedangkan analisis daya serap benzena tidak dapat dilakukan karena tidak memiliki peralatannya.

5.1.3 Hasil efisiensi proses

Pada percobaan tahun 2008 bahan bakar yang digunakan adalah solar dengan konsumsi ±30 L/jam. Dengan asumsi harga solar Rp 5.000,-/L, maka biaya untuk membeli bahan bakar tersebut selama operasional berlangsung sebesar Rp 3.240.000,-/hari. Setelah melalui percobaan dengan menggunakan batubara sebagai bahan bakar maka konsumsi bahan bakar tersebut menjadi 50 kg/jam. Dengan asumsi harga batubara Rp 1.000,-/kg, maka biaya yang dibutuhkan untuk membeli bahan bakar batubara adalah Rp 1.200.000,-/hari. Artinya, efisiensi dapat menghemat sebesar ± 62% dari total biaya jika menggunakan bahan bakar solar. Gambar 5.6 memperlihatkan pembakar siklon yang dipasang secara terintegrasi dengan rotary kiln.

Gambar 5.6 Pembakar siklon pada rotary kiln

Percobaan menggunakan pembakar siklon, bertujuan untuk mengetahui kestabilan temperatur di dalam kiln. Hasil uji coba, dengan temperatur mencapai antara 1000 dan 1300°C di dalam pembakar siklon, menghasilkan panas di dalam kiln berkisar antara 900-1100°C. Pengaturan temperatur dilakukan dengan mengatur kecepatan pengumpanan bahan bakar. Semakin cepat pengumpanan, temperatur semakin naik. Temperatur aktivasi 900°C tercapai dengan kecepatan pengumpanan ± 200 rpm, namun kondisi ini tidak stabil. Meskipun demikian, pembakar siklon sudah dapat digunakan pada proses pembuatan karbon aktif dari batubara dan menghasilkan kualitas bilangan yodium antara 400-600 mg/g. Untuk mengetahui kebutuhan energi selama proses berlangsung, dapat dilihat pada Lampiran I.

5.2 Hasil uji coba pemanfaatan karbon aktif

17 Kegiatan pemanfaatan masih terbatas pada penjajakan terhadap jenis dan kualitas karbon aktif, serta metode pemanfaatannya. Selain pengambilan contoh karbon aktif, juga pengambilan contoh larutan atau limbah dari lokasi yang dikunjungi. Langkah ini sebagai tahap awal untuk mengetahui sejauh mana karbon aktif batubara dapat digunakan di industri.

5.2.1 Uji coba pemanfaatan karbon aktif di Ciamis

Lokasi yang dikunjungi adalah tambak udang yang berada di wilayah Pangandaran Ciamis. Terdapat kurang lebih 10 pengusaha tambak udang di daerah tersebut dengan pemakaian karbon aktif sebesar ± 100 kg/bulan yang berfungsi untuk menjernihkan dan memurnikan air laut. Sistem pemanfaatan karbon aktif tersebut seperti pada Gambar 5.7.

Gambar 5.7Pemanfaatan karbon aktif di tambak udang

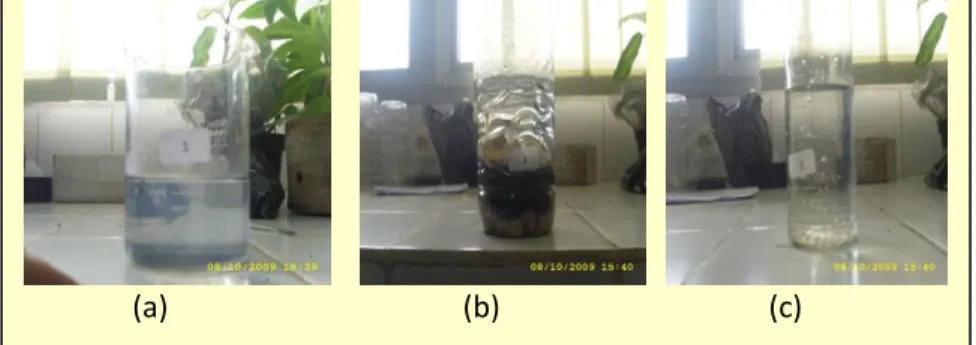

Pada Gambar 5.7, penggunaan karbon aktif dilakukan pada proses perkembangan benih udang menjadi udang, dengan cara menebar karbon aktif di bagian dasar kolam penampungan, kemudian diberi bahan pemberat di atasnya. Cara ini umumnya diterapkan pada proses penjernihan air. Berdasarkan informasi, karbon aktif yang digunakan diperoleh dari pemasok dengan spesifikasi kualitas yang tidak diketahui. Berdasarkan hasil analisis yang dilakukan, karbon aktif yang digunakan mempunyai bilangan yodium ± 400 mg/g dan berukuran lolos saringan 8 mesh (granule), Sedangkan berdasarkan percobaan penjernihan di laboratorium, diperoleh hasil yang cukup baik seperti yang terlihat pada Gambar 5.8.

18

Gambar 5.8 Uji coba penjernihan air tambak udang

Pada Gambar 5.5, (a) adalah air sebelum ditambah karbon aktif, sedangkan (b) adalah proses penjernihan dengan karbon aktif. Setelah proses (c), air menjadi jernih. Berdasarkan percobaan penjernihan dan pemurnian air dengan karbon aktif batubara pada air buangan industri maupun air rumah tangga, pertanian dan perikanan, karbon aktif berbilangan yodium 300 – 700 mg/g mampu mengadsorpsi komposisi logam-logam dengan baik.

5.2.2 Uji coba pemanfaatan karbon aktif di Tasikmalaya

Lokasi pemanfaatan karbon aktif adalah pabrik maltosa, yaitu bahan dasar pembuatan gula cair yang berfungsi sebagai penyerap warna dan bakteri. Karbon aktif yang digunakan terbuat dari tempurung kelapa dengan spesifikasi seperti yang ditunjukkan pada Tabel 5.5.

Tabel 5.5 Spesifikasi karbon aktif di pabrik maltosa Lolos saringan

(mesh) Bilangan yodium (mg/g) Metilen biru (mg/g) Air lembab (%) pH

200 >1000 160-180 < 5 7-10

Uji coba pemanfaatan di lokasi tidak bisa dilakukan, karena jumlah karbon aktif yang dibutuhkan cukup besar yaitu 200 kg/tabung, dengan jumlah tabung keseluruhan ± 10 buah. Sedangkan uji coba di laboratorium terkendala oleh sistem peralatan. Sebagai informasi, kebutuhan karbon aktif di pabrik tersebut adalah ± 10 ton/bulan atau dengan penggantian karbon aktif sekitar 2 ton/6 hari. Gambar 5.9 menunjukkan tabung dengan sistem filter press untuk proses dengan karbon aktif.

19 Gambar 5.9 Tabung filter press karbon aktif

5.2.3 Uji coba pemanfaatan di daerah Tangerang

Uji coba pemanfaatan dilakukan dengan cara pengiriman contoh karbon aktif batubara ke pabrik gula yang berada di wilayah tersebut. Kebutuhan karbon aktif di pabrik tersebut untuk menurunkan kadar COD (Chemical Oxygen Demand), yaitu jumlah oksigen yang dibutuhkan untuk mengoksidasi zat organik dan anorganik. COD merupakan salah satu parameter industri pencemar di dalam air yang disebabkan oleh limbah industri. Dampak COD tinggi adalah berkurangnya oksigen di dalam air sehingga mahluk hidup menjadi mati (Santoso, 2008). Berdasarkan hasil uji coba yang dilakukan oleh pabrik tersebut dan hasil percobaan yang dilakukan di laboratorium kadar COD dapat diturunkan dari ± 2.000 mg/L menjadi 600 mg/L atau persentasi penurunan mencapai ± 70%. Meskipun kadar COD dapat turun, namun konsentrasi COD belum memenuhi persyaratan kualitas limbah cair yang memiliki ambang batas maksimal 300 mg/L. Karbon aktif yang digunakan pada percobaan tersebut mempunyai bilangan yodium 600-700 mg/g, sedangkan karbon aktif yang biasa digunakan di pabrik tersebut mempunyai bilangan yodium antara 800-1.000 mg/g dan terbuat dari tempurung kelapa. Penggunaan karbon aktif batubara berbilangan yodium < 800 mg/g dapat dilakukan, namun perlu uji coba lanjutan dengan sistem dicampur (blending) dengan karbon aktif tempurung kelapa.

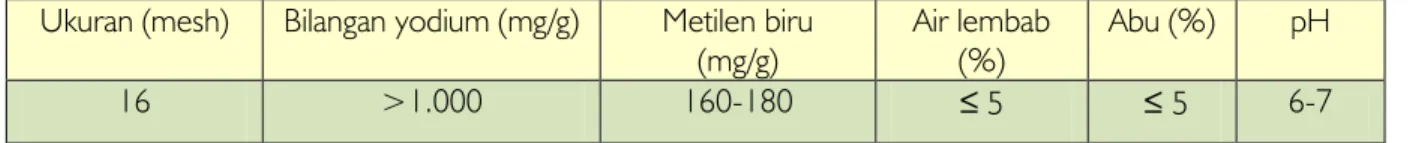

5.2.4 Uji coba pemanfaatan di Solo, Jawa Tengah

Karbon aktif di pabrik tersebut digunakan sebagai penyerap bau dan warna pada proses pembuatan karbon dioksida. Cara penggunaannya, karbon aktif dicampur dengan bahan baku industri di dalam sebuah tabung industri bertekanan tinggi, yang dilengkapi filter berukuran 0,1 mm. Oleh karena itu kadar abu karbon aktif menjadi persyaratan utama selain bilangan yodium, karena abu tinggi akan menyumbat lubang filter. Proses

20 berlangsung secara kontinyu dan karbon dioksida yang dihasilkan mempunyai kemurnian 99,95%. Kegunaan karbon dioksida adalah untuk pengelasan, bahan pemadam kebakaran, minuman ringan dan proses pengawetan gula dan kopi. Spesifikasi karbon aktif yang digunakan seperti tercantum pada Tabel 5.6.

Tabel 5.6. Spesifikasi karbon aktif di pabrik karbon dioksida Ukuran (mesh) Bilangan yodium (mg/g) Metilen biru

(mg/g) Air lembab (%) Abu (%) pH

16 >1.000 160-180 ≤ 5 ≤ 5 6-7

Sebagai informasi, kebutuhan karbon aktif di pabrik tersebut cukup tinggi sekitar 6 ton/minggu atau 24 ton/bulan untuk karbon aktif lokal, dan 3 ton/minggu atau 12 ton/bulan untuk karbon aktif impor. Lebih rendahnya kebutuhan karbon aktif impor disebabkan kualitas karbon aktif impor lebih baik, terutama kestabilan penyerapannya.

5.2.5 Uji coba pemanfaatan di daerah Gresik

Lokasi yang dikunjungi di Gresik adalah pabrik dioktil pethalat dengan kapasitas produksi 30.000 ton. Senyawa ini terbuat dari proses esterifikasi yang berfungsi sebagai bahan pelentur dalam proses pembuatan bahan karet atau plastik. Karbon aktif yang digunakan terbuat dari tempurung kelapa, yang berfungsi untuk pengolahan limbah cair yaitu untuk menurunkan kandungan COD. Cara pemakaiannya, karbon aktif dimasukkan ke dalam suatu tabung, kemudian ke dalam tabung tersebut dialirkan limbah cair. Tabung yang digunakan seluruhnya berjumlah 4 buah, dan setiap tabung berisi 800 kg karbon aktif. Setiap 2 bulan, karbon aktif tersebut diganti. Sebagai tahap awal untuk uji coba pemanfaatan, dilakukan pengambilan contoh limbah untuk proses pengolahan di laboratorium. Sedangkan spesifikasi karbon aktif yang digunakan oleh pabrik tersebut ditunjukkan pada Tabel 5.6.

Tabel 5.7 Spesifikasi karbon aktif di pabrik dioktil pethalat Ukuran (mesh) Bilangan yodium

(mg/g) Air lembab (%) Abu (%) Karbon padat (%)

30 900-1.000 ≤ 3 ≤5 >85

Sehubungan dengan harga karbon aktif yang cukup tinggi (sekitar Rp 25.000,-/kg), saat ini sedang dilakukan percobaan dengan menggunakan karbon aktif berbilangan yodium 800 mg/g. Efisiensi terhadap biaya produksi secara keseluruhan akan menjadi bahan pertimbangan pemanfaatan karbon aktif berbilangan yodium ≤800 mg/g.

21 5.2.6 Uji coba pemanfaatan di Pasuruan

Lokasi uji coba di Pasuruan adalah pabrik natrium siklamat. Senyawa ini merupakan bahan pemanis buatan yang berbentuk bubuk berwarna putih bersih. Pemanfaatan karbon aktif berfungsi sebagai penyerap warna pada larutan natrium siklamat yang berwarna kekuningan, caranya dengan mencampurkan karbon aktif ke dalam larutan tersebut. Karbon aktif yang digunakan terbuat dari batubara dan diperoleh melalui impor dari Jerman. Kualitas karbon aktif mempunyai bilangan yodium ≥ 900 mg/g yang berukuran lolos saringan 300 mesh (powder), dengan harga berkisar antara Rp 30.000,- - Rp 40.000,-/kg. Cara penggunaannya, karbon aktif dicampurkan ke dalam tangki yang berisi larutan natrium siklamat berkapasitas 10.000 L. Pada temperatur 70-100°C, proses permurnian berlangsung secara kontinyu. Selanjutnya setelah penyaringan, kemudian larutan diuapkan dan dikristalisasi menjadi bubuk natrium siklamat. Kebutuhan karbon aktif di pabrik tersebut ± 20 ton/tahun.

5.2.7 Uji coba pemanfaatan di Lampung

Lokasi uji coba di Lampung adalah pabrik yang memproduksi bahan penyedap makanan. Karbon aktif yang digunakan terbuat dari batubara yang berukuran antara 20 dan 45 mesh. Tahap awal, perusahaan tersebut mengirimkan karbon aktif, dan kualitasnya seperti ditunjukkan pada Tabel 5.8.

Tabel 5.8 Spesifikasi karbon aktif pada perusahaan bahan penyedap makanan Bilangan yodium

(mg/g) pH Kerapatan jenis (g/L) Pb Fe Logam (mg/g) Zn As 800-1.000 6-8 0,4 – 0,43 <10 <1.000 <500 <2

Karbon aktif diperoleh melalui impor dari Jepang dengan harga yang sangat tinggi, dengan kebutuhan mencapai ± 5 ton/tahun. Selain bilangan yodium, kandungan logam Pb, Fe, Zn dan As, menjadi salah satu persyaratan utama.

5.3 Keekonomian karbon aktif batubara

Berdasarkan survey langsung di lapangan dan perhitungan keekonomian, karbon aktif batubara hasil percobaan mempunyai kelayakan sebagai berikut.

22 Asumsi biaya

1. Biaya investasi (lahan, alat dan bangunan) = Rp 7.475.000,000,- 2. Biaya produksi pertahun

- Variable cost = Rp 9.207.600.000,-

- Fixed cost = Rp 1.774.750.000,-

- Total biaya produksi = Rp 10.982.350.000,-

Asumsi produksi :

- bahan baku : semikokas dengan asumsi harga Rp 1.000,-/kg - produksi karbon aktif : 10 ton/hari

- wakktu operasional pabrik 20 s/d 24 jam/hari atau 300 hari/tahun - bahan bakar : batubara

- harga jual karbon aktif di pabrik : Rp 6.000,-/kg

- sistem pendanaan : 65% pinjaman, modal sendiri 35%, biaya produksi naik 5 %/tahun

Cukup layak untuk direalisasi secara komersial dengan menghasilkan : - laba bersih ; Rp 3.080.500.000,-/tahun

- Pay back period : 4,49 tahun - Internal rate of return : 26,78%

VI.

KESIMPULAN DAN SARAN

6.1

Kesimpulan

Berdasarkan hasil percobaan diperoleh kesimpulan sebagai berikut :

- Proses pembuatan karbon aktif tercapai pada kondisi optimal sebagai berikut ;

Suhu karbonisasi dengan rotary kiln 500°C selama 2 jam. Suhu aktivasi 900°C, kecepatan

jumlah pengumpanan 35 kg/jam dengan waktu tinggal 4 jam, laju alir uap air 180 kg/jam,

menghasilkan karbon aktif dengan kualitas mendekati spesifikasi persyaratan kualitas

menurut SII 1999 dengan rendemen sebesar 40%.

- Pembakar siklon dapat digunakan secara terintegrasi dengan rotary kiln untuk proses

pembuatan karbon aktif batubara, dan penggunaan batubara sebagai bahan bakar telah

menghemat sekitar ± 62% dari biaya jika menggunakan bahan bakar minyak.

23

- Karbon aktif batubara hasil uji coba sudah dapat digunakan pada proses penjernihan air,

baik air untuk kebutuhan rumah tangga, pertanian, perikanan, maupun air buangan (waste

water) dari industri tertentu, namun perlu peningkatan kualitas agar dapat digunakan pada

berbagai industri lainnya. Pemanfaatan karbon aktif batubara pada industri besar harus

mempunyai bilangan yodium ≥ 800 mg/g dengan spesifikasi kualitas lainnya yang terukur.

Karbon aktif berbilangan yodium < 800 mg/g dapat digunakan, namun harus

memperhatikan nilai keekonomian pemanfaatannya.

- Perlu menambah waktu tinggal lebih dari 4 jam dan mengatur sistem proses aktivasi

seperti kecepatan pengumpanan dan distribusi uap air, agar kualitas dan rendemen karbon

aktif lebih baik.

6.2

Saran

- Perlu meningkatkan kinerja alat untuk memperoleh waktu tinggal di dalam kiln lebih lama,

sehingga dapat menghasilkan karbon aktif dengan kualitas yang diinginkan.

- Perlu peningkatkan kualitas karbon aktif selain bilangan yodium sehingga kebutuhan karbon

aktif pada industri besar dapat terpenuhi.

- Perlu melakukan efisiensi terhadap bahan bakar minyak tanah (boiler) dengan cara

memanfaatkan gas buang hasil proses aktivasi, sebagai bahan bakar boiler.

- Perlu uji coba lanjutan, untuk mengetahui kelayakan pemanfaatan karbon aktif dari sisi

keekonomian.

VII.

KENDALA DAN TINDAK LANJUT

7.1

Kendala

- Terbatasnya peralatan untuk peningkatan kualitas seperti ; kondisi kiln untuk berlangsungnya

proses terlalu cepat dan tidak dapat digunakan secara kontinyu untuk proses pengeringan,

karbonisasi dan aktivasi

- Untuk uji coba pemanfaatan, peralatan untuk mempersiapkan produk karbon aktif tidak

tersedia, seperti alat untuk penggerusan dan pengayakan, sehingga semikokas dan karbon aktif

yang dibutuhkan sulit terpenuhi

24

- Terbatasnya peralatan untuk analisis kualitas karbon aktif.

7.2

Tindak lanjut

- Memperbaiki kinerja kiln dan melanjutkan efisiensi proses sehingga pembuatan karbon aktif

dapat berlangsung lebih optimal dan menghasilkan karbon aktif dengan kualitas yang lebih baik.

- Penelitian lanjutan terhadap proses pembuatan karbon aktif untuk mengetahui faktor-faktor

yang dapat meningkatkan kualitas, sehingga arah pemanfaatan karbon aktif batubara dapat lebih

spesifik.

VIII.

DAFTAR PUSTAKA

Activated Carbon, 2008. www.http/ Industrial of Activated Carbon, 18 Maret jam 14.00

Aryafatta, 2009. Wordpress.com/2008/06/04/meningkatkan-nilai-arang-tempurung-jadi-karbon-aktif, 18 September 2009

Bar, P.V., Brimacombe, J.K., and Watkinson, A.P., 1987. Departemen of Chemical Engineering, The University of British Columbia, V6T 1 W5 Vancouver, BC, Canada.

Biro Pusat Statistik, 2007. Karbon Aktif, Jakarta

Daulay, B., 2009. Evaluasi Kualitas Batubara Indonesia Dalam Upaya Penentuan Teknologi Pemanfaatan Yang Tepat, Orasi Pengukuhan Profesor Riset Bidang Teknik Bahan Bakar dan Pembakaran, Pusat Penelitian Dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

Harald Juntgen, 1972. Conversion of Coal and Gases Produced from Coal Into Fuels, Chemicals, and Other Products, Chapter 30. 4.6.3, Institute of Technical Chemistry, Berlin

Home TPS, 2009.www.TPShome.com

Info, 2008. info@activatedcarbon.com.au

25 Cheremisinoff, 1978. Activated Carbon.

Monika, I., dan Sudini Ningrum, N., 2008. Pemanfaatan Karbon Aktif Dari Batubara Pada Pengolahan Limbah Cair Industri Gula, Laporan Kegiatan Tahun 2008, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

Monika, I., dan Sudini Ningrum, N., 2009. Pemanfaatan Karbon Aktif Dari Batubara Pada Pengolahan Limbah Cair Industri Gula, Kolokium Pertambangan 2009, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

Monika, I, dan Suprapto, S., 2009. Pengaruh Jumlah Umpan Terhadap Waktu Tinggal dan Mutu Karbon Aktif Dari Semikokas Air Laya, Jurnal tekMIRA, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

Santosa, dan Eddy., B., 2009. Limbah Pabrik Gula, Penanganan, Pencegahan dan Pemanfaatannya, Penelitian Perkebunan Gula Indonesia, Pasuruan, Indonesia

LAMPIRAN I

HEAT BALANCE A. Proses Karbonisasi

Data-data yang diketahui :

Kalor pembakaran batubara = 6.004 K.cal/kg

Temperatur karbonisasi = 300 oC = 573 K

Temperatur gas buang =650 oC = 923 K (asumsi) Batubara yang dikarbonisasi = 2.000 kg/hari

Yang termasuk energi yang keluar adalah : 1. Panas laten pembentukan karbon aktif

26 Kandungan kalor produk karbon aktif = 7.000 K.cal/kg

Bila 1kg semikokas, maka akan menghasilkan :

x 7.000 K.cal/kg = 3.500 K.cal/kg

Sensible Heat dalam karbon aktif

Sensible heat adalah banyaknya karbon aktif yang terbentuk dari 1 kg semikokas x temperatur pembentukan x mean spesifik

Jika diketahui :

- Temperatur pembentukan = 900 oC = 1173 K

Mean spesifik heat = 0,36Btu/lb. oF = 98,28 Kcal/kg.K Maka banyaknya karbon aktif yang terbentuk adalah

= x 1 kg semikokas

= 0,5 kg/kg semikokas

Sensible Heat = 0,5 x 1173 x 98,28

= 5.7641,22 K.cal/kg semikokas

2. Panas yang diperlukan untuk memanaskan uap air di dalam gas

Sensible Heat = Banyaknya gas yang terbentuk dari 1kg semikokas x outlet gas temperatur x spesific heat

Banyaknya gas yang terbentuk = 0,2803 kg/kg semikokas

Outlet gas temperatur = 450 oC = 723 K

Spesifik Heat = 0,37 Btu/lb.oF

= 1,36 Kcal/kg.oF

Sensible Heat dalam gas = 0,2803 x 723 x 1.36

= 275,61 Kcal/kg semikokas

Panas yang diperlukan untuk memanaskan uap air di dalam gas

Heat Content dari uap air = Berat uap air yang dihasilkan dari karbonisasi/kg semikokas x (1.090,7 + (0,46 x outlet gas T )

Berat uap yang dihasilkan = (20% - 4%) x 1 kg semikokas = 0,16 kg/kg semikokas Outlet gas Temperatur = 842 oF = 723 K

27 = 227,72 Kcal/kg

3. Latent Heat dari tar yang dihasilkan

Kalor dalam tar = Berat tar yang dihasilkan dari karbonisasi 1kg semikokas x gross heating value

Berat tar = 4% x 1 kg semikokas = 0,04 kg semikokas Gross heating value = 4.650 Btu/lb semikokas

= x x 16.500 = 9,245 K.cal/kg semikokas

Kalor laten dari tar = 0,04 kg semikokas x 9,245 K.cal/kg semikokas = 370 K.cal/kg semikokas

4. Sensible heat dari tar yang dihasilkan

Sensible Heat = Berat tar yang dihasilkan dari 1 kg semikokas x Temperatur pembakaran x spesifik heat

Berat tar yang dihasilkan = 4% x 1 kg semikokas = 0,04 kg/kg semikokas Temperatur pembentukan= 900 oC = 1.173 K Spesifik heat tar = 0,3 Btu/lb °F

= 1,83 K.cal/kg K Sensible Heat = 0,04 x 1.173 x 1,83

= 85,86 K.cal/kg semikokas 5. Latent Heat dari light oil

Kalor laten dari light oil = Banyaknya light oil yang dihasilkan dari 1kg semikokas x heating value

Banyaknya light oil yang dihasilkan = 0,9% = 0,0014 gal/lb semikokas Gross heating Value = 150.000 Btu/gal

Kalor laten = 0,0014 x 150.000 = 210 Btu/lb semikokas

= x x 210 = 117,67 Kcal/kg semikokas

6. Heat content di dalam stack gas

28 = x x 440 Btu/lb semikokas

= 246,54 Kcal/kg semikokas 7. Heat loss dari radiasi

Dari data diperoleh = 170 Btu/lb semikokas

= x x 170 Btu/lb semikokas

= 95,25 Kcal/kg semikokas Total energi yang keluar sistem

= 3.500 + 5.7641,22 + 275,61 + 227,72 + 370 + 85,86 + 117,67 + 246,54 + 95,25 = 62.559,87 K.cal/kg semikokas

Yang termasuk enegi dalam adalah :

1. Kalor laten dari 1 kg semikokas sebagai bahan baku

Dari data = 6.250 K.cal/kg semikokas 2. Sensible Heat dari batubara

Dari data = 12 Btu/lb batubara

= x x 12 Btu/lb batubara

= 6,72 Kcal/kg semikokas

3. Kalor pembakaran dari X kg batubara yang dimasukan sebagai bahan bakar

Kalor pembakaran = berat bahan bakar x gross heating value

Berat bahan bakar = X kg/kg semikokas Nilai kalor Batubara = 6.004 Kcal/kg

Kalor pembentukan = X x 6.004

= 6.004X Kcal/kg semikokas

4. Sensible Heat dalam batubara

29 Berat batubara = X kg/kg semikokas

Temperatur = 30 oC = 303 K

Mean spesifik heat = 0,4 J/g.°K

= x 0,4 = 0,0956Btu/lb.°F

Sensible Heat = X x 303 oK x 0,0956 = X x 8,2 Btu/lb batubara

= x x X x 8,22 = 4,61X

X =

= 0,2322 kg/kg semikokas

Dari total semikokas sebagai bahan baku maka membutuhkan batubara sebesar = 0,2322 kg/kg semikokas x 1.000 semikokas= 232,2 kg

1. Kebutuhan fuel oil gas sebagai starter Dari data spesifikasi dan requitment process :

Material fine brick = calcium oxide (CaO) Spesifikasi grafity mat’l fire brick = 3,32 g/cm3

Spesifikasi Heat mat’l fire brick = 753,6 j/kg.K = 180 Kcal/kg Thermal Conductivity mat’l firebrick = 8,0 w/m.K at 500oC 7,8 w/m.K at 100oC

Menentukan dimensi Rotary kiln

Agar terjadi pembakaran sempurna dari api yang disemburkan oleh burner, maka diperoleh data dari industri seperti tercantum pada Tabel di bawah ini.

Firing rate (Gph) X (inch) (cm)

1,0 10 =25 cm

1,5 14 = 36 cm

2,0 17 = 43 cm

30

3,0 22 = 56 cm

Berdasarkan perhitungan dan data pada 30ndus di atas, dapat dihitung sebagai berikut : Diketahui : Panjang kiln = 8 m ; lebar kiln = 1 m ; tinggi kiln = 0.8 m

Volume udara kiln = 0,8 m x 1m x 8 m

= 6,4 m3

Luas permukaan dalam kiln = 2 m x 0.8m x 1 m = 1,6 m2 2 m x 0.8 m x 8 m = 12,8 m2 2 m x 1m x 8 m = 16 m2 Total = 20,8 m2 Yang termasuk energi keluar :

2. Sensible heat dalam gas pembakaran

Sensible heat = Banyaknya udara dalam gas pembakaran x outlet pembakaran x spesifik heat udara

Bila burner dengan kapasitas 3 gal/jam mensuply udara sebesar :

Fan Rpm = 200 rpm

Blower whell = 5 ¼ x 2” width = 13,34 cm x 5,08 Volume udara yang ditiupkan dalam 1x putaran

13.14 x 13.4 x ( 2 x 5.08 = 709,12 cm3

Suply udara dalam 1 jam

60 x 200 x 709,12 = 8.51 m3/jam

= ( x 8,51 = 300,69 ft3/jam

Temperatur outlet pembakaran = 450oC = 723oK Spesifik heat udara = 0,37 Btu/ft3.F

Sensible Heat = 300,69 ft3/jam x 723oK x 0,37 Btu/ft3.F = 80.437.58 Btu/jam

= x 80.437,58 Btu/jam

31 Heat loss dalam bentuk radiasi

Q = G . A . ∫ . T4

G = Stefan boltzman konstanta = 5,67 . 10-8 J/s m K A = 2 (0,8 + 0,2) x (1 + 0,2) = 2,4

2 (0,8 + 0,2) x (1 + 0,2) = 16,4 2 (1 + 0,2) x (8 + 0,2) =19,68

Total = 38.48 m2

∫ = Thermal radiace dari brick = 0.38

T4= Temp dinding luar = 80oC = 353K Q = 5,67 . 10-8 x 38.48 m2x 0.38 x (353)3 = 36,47 J/s

= x 36,47

= 31,65 Kcal/jam Yang termasuk energi masuk :

1. Sensible Heat dalam udara yang masuk

Sensible Heat = Banyaknya udara pembakaran x input udara x spesifik heat udara Banyaknya udara yang disuply = 300,69 ft3/jam

Temperatur udara input = 30oC = 86oF Spesifik heat udara = 0,37 Btu/ft3.F

Sensible Heat = 300,69 x 86 x 0,37

= 9567,97 Btu/jam

= x 9567,97

= 2.412,57 Kcal/jam

2. Kalor pembakaran X gas fuel oil yang dimasukan sebagai bahan bakar Kalor pembakaran = Banyaknya bahan bakar x gross calori value Banyaknya bahan bakar = X gal

Gross calori value = 152.000 Btu/gal

= x 152.000

32 Kalor pembakaran = X . 38.326,96 Kcal/jam

X = = 9,86 gal/jam = 0,00379 x 9.86 = 0,0374 m3 = 37,4L/jam

LAMPIRAN 2

PROGRAM KERJA KARBON AKTIF BATUBARA

Tahapan dan rencana kegiatan tersebut dapat dilihat pada gambar berikut.

PEMBUATAN KARBON AKTIF DARI BATUBARA

2012 2011

2010 2013 2014

Optimasi produksi karbon aktif berbasis batubara

Pembuatan pra FS dan sosialisasi pembuatan karbon aktif berbasis batubara

Rancang Bangun Industri Karbon Aktif Berbasis Batubara skala komersial

Evaluasi Rancang Bangun Industri Karbon Aktif Berbasis Batubara skala komersial dan Pembuatan FS

Penyusunan Konsep RSNI Bahan Baku Batubara Dan Produk

33 LAMPIRAN 3

KAJIAN KELAYAKAN KEEKONOMIAN

• kapasitas pabrik untuk memproduksi semikokas 20 ton/hari • produksi karbon aktif 10 ton/hari

• bahan bakar batubara

• waktu operasional pabrik 20 s/d 24 jam/hari atau 300 hari/tahun

Asumsi biaya Harga (Rp’000)

Biaya investasi (lahan, alat dan bangunan)

7.475.000

Biaya produksi pertahun -Variable cost

-Fixed cost

- Total biaya produksi

9.207.600 1.774.750 10.982.350

Kriteria layak Bilangan Yodium (mg/g)

Harga

(Rp) Rendemen (% brt) IRR (%) (tahun) PP Kelayakan

IRR > 15% PP<10 thn 500-750 6000 35 -14,36 12,91 Tidak layak 40 26,78 4,49 Layak 45 37,83 2,78 Layak 50 42,96 2,05 Layak 800-900 7000 35 29,43 4.07 Layak 40 39,91 2,48 Layak 45 44,62 1,82 Layak 50 47,29 1,45 Layak 35 29,43 4,07 Layak 900-1000 8000 35 39,91 2,48 Layak 40 45,01 1,75 Layak 45 47,86 1,38 Layak 50 49,58 1,15 Layak 35 39,91 2,48 Layak 40 45,01 1,75 Layak

34

LAPORAN AKHIR

OPTIMASI PROSES DAN UJI COBA PEMANFAATAN

KARBON AKTIF DARI BATUBARA

Oleh : Ika Monika Sumaryono Slamet Suprapto Astuti Rahayu Bambang Margono

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA 2009

35 KATA PENGANTAR

Penelitian pembuatan karbon aktif mengarah pada pengembangan yang dapat diterapkan di masyarakat, baik dari sisi teknologi proses maupun produknya. Oleh karena itu, kegiatan untuk memperoleh hasil maksimal dari suatu proses menjadi suatu tahapan yang penting untuk dilakukan, dan merupakan persiapan awal pengembangan di masyarakat. Pembuatan karbon aktif dengan menggunakan alat rotary kiln umum dilakukan secara komersial, namun penggunaan pembakar siklon untuk mengganti bahan bakar minyak oleh batubara merupakan inovasi teknologi terpadu diantara kegiatan kelitbangan tekMIRA. Dengan sistem peralatan yang terintegrasi, diharapkan akan dihasilkan suatu teknologi yang efisien, efektif dan ramah lingkungan, serta menghasilkan karbon aktif yang dapat diterima oleh masyarakat atau industri.

Hasil kegiatan ini semoga dapat memberikan informasi yang bermanfaat dan menjadi acuan untuk pengembangan karbon aktif batubara di Indonesia.

Bandung, Desember 2009

Kepala Puslitbang Teknologi Mineral dan Batubara

DR. Bukin Daulay, M.Sc. NIP.100002751

ii SARI

Perkembangan industri karbon aktif di Indonesia saat ini cukup baik. Hal ini dapat dilihat dari tingginya kebutuhan karbon aktif setiap tahunnya dan bertambahnya perusahaan produsen karbon aktif. Sebagai langkah untuk dapat memberikan kontribusi pada sektor industri karbon aktif, saat ini pengembangan penelitian karbon aktif batubara telah mencapai tahap uji coba pada skala pilot dengan kapasitas 1 ton/hari. Beberapa jenis batubara telah diuji coba, dan menghasilkan karbon aktif dengan kualitas yang dapat digunakan dan dijual di pasar. Untuk memenuhi kebutuhan pasar karbon aktif secara maksimal, maka perlu melakukan peningkatan, baik dari peralatan, proses, kualitas maupun pemanfaatannya. Peningkatan peralatan dilakukan dengan meningkatkan kapasitas boiler dari 100 kg/jam menjadi 200 kg/jam. Sedangkan efisiensi proses dengan pembuatan pembakar siklon berbahan bakar batubara yang menggantikan pembakar berbahan bakar solar. Peningkatan proses dilakukan dengan menerapkan variabel ukuran butir umpan dengan jenis batubara yang berkadar abu < 5%. Hasil uji coba, diperoleh karbon aktif dengan bilangan yodium antara 500 dan 800 mg/g. Berdasarkan uji coba pemanfaatan, karbon aktif dengan kualitas demikian telah dapat dijual dan digunakan untuk proses penjernihan air dan pengolahan limbah cair(waste water).

ii DAFTAR ISI

Halaman

KATA PENGANTAR... i

SARI... ii

DAFTAR ISI ... iii

DAFTAR TABEL... v

DAFTAR GAMBAR... vi

I. PENDAHULUAN 1.1. Latar belakang... 1

1.2. Ruang lingkup kegiatan... 2

1.3. Tujuan ... 2

1.4. Sasaran... 3

1.5. Lokasi kegiatan... 3

II. TINJAUAN PUSTAKA... 4

III. PROGRAM KEGIATAN 3.1. Hasil kegiatan s/d tahun 2008... 7

3.2. Kegiatan 2009... 8

3.2.1. Optimasi proses pembuatan karbon aktif... 8

3.2.2. Uji coba pemanfaatan karbon aktif dari batubara... 10

IV. METODOLOGI 4.1. Optimasi proses pembuatan karbon aktif... 10

4.2. Efisiensi proses... 10

4.3. Uji coba pemanfaatan karbon aktif... 11

V. HASIL DAN PEMBAHASAN 5.1. Hasil optimasi proses pembuatan karbon aktif... 11

5.1.1. Hasil proses karbonisasi... 11

5.1.2. Hasil proses aktivasi... 13

5.1.3. Hasil efisiensi proses... 17

5.2. Hasil uji coba pemanfaatan karbon aktif... 18

5.2.1 Uji coba pemanfaatan karbon aktif di Ciamis... 18

ii

5.2.3 Uji coba pemanfaatan di Tanggerang, Banten………. 20

5.2.4 Uji coba pemanfaatan di Solo, Jawa Tengah……… 20

5.2.5 Uji coba pemanfaatan di daerah Gresik……… 21

5.2.6 Uji coba pemanfaatan di Pasuruan, Jawa Timur……….. 22

5.2.7 Uji coba pemanfaatan di Lampung... 22

5.3 Keeokonomiam karbon aktif Batubara... 23

VI. KESIMPULAN DAN SARAN... 23

VII. KENDALA TINDAK LANJUT... 25

VIII. DAFTAR PUSTAKA... 25

LAMPIRAN Lampiran 1... 27

Lampiran 2... 34

ii DAFTAR TABEL

Tabel 2.1. Syarat kualitas karbon aktif (SII, 1999) 6

Tabel 3.1. Spesifikasi kualitas karbon aktif hasil percobaan tahun 2008 8

Tabel 3.2. Karakteristik batubara Air Laya 8

Tabel 5.1. Kadar abu batubara dan semikokasnya pada berbagai temperatur 11 karbonisasi

Tabel 5.2. Kadar zat terbang batubara dan semikokasnya pada berbagai 12 temperatur karbonisasi

Tabel 5.3. Hasil proses aktivasi karbon aktif 13

Tabel 5.4. Kualitas karbon aktif hasil uji coba 16

Tabel 5.5. Spesifikasi karbon aktif di pabrik maltose 19 Tabel 5.6. Spesifikasi karbon aktif di pabrik karbon dioksida 21 Tabel 5.7. Spesifikasi karbon aktif di pabrik dioktil pethalat 21 Tabel 5.8. Spesifikasi karbon aktif pada perusahaan bahan penyedap makanan 22

ii DAFTAR GAMBAR

Gambar 1.1. Denah Sentra Teknologi Pemanfaatan Batubara di 4 Palimanan Cirebon

Gambar 3.1. Boiler kapasitas 90 kg/jam 9

Gambar 3.2. Boiler kapasitas 200 kg/jam 9

Gambar 5.1. Grafik hubungan kadar abu pada berbagai temperatur 12 Karbonisasi

Gambar 5.2. Hubungan penurunan kadar zat terbang dengan temperatur 13 Karbonisasi

Gambar 5.3. Hubungan bilangan yodium dengan lolos saringan (mesh) 14 Gambar 5.4. Struktur permukaan karbon aktif tempurung kelapa 15

Gambar 5.5. Struktur permukaan karbon aktif batubara 16

Gambar 5.6. Pembakar siklon pada rotary kiln 17

Gambar 5.7. Pemanfaatan karbon aktif di tambak udang 18

Gambar 5.8. Uji coba penjernihan air tambak udang 19

ii 4 9 9

Gambar 5.1 Grafik kenaikan abu kokas 12

Gambar 5.2 Grafik penurunan kadar zat terbang semikokas 13

Gambar 5.3 Grafik Hasil aktivasi karbon aktif 14

Gambar 5.4 Porositas karbon aktif tempurung kelap 16

Gambar 5.5 Porositas karbon aktif batubara 16

Gambar 5.6 Pembakar siklon pada rotary kiln 18

Gambar 5.7 Pemanfaatan karbon aktif di tambak udang 19

Gambar 5.8 Uji coba penjernihan air tambak udang 19

Gambar 5.9 Tabung filter press karbon aktif 21

DAFTAR LAMPIRAN

LAMPIRAN 1 : HEAT BALANCE

LAMPIRAN 2 : PROGRAM KERJA KARBON AKTIF BATUBARA LAMPIRAN 3 : KAJIAN KEEKONOMIAN