BAB 4

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Gambaran Umum Perusahaan

Didirikan pada tahun 2010, Verdanco Group memiliki misi untuk menjadi pemimpin dalam menyediakan layanan dan solusi kepada pelanggan kami di industri seperti, pertambangan, oil and gas, konstruksi dan minyak kelapa sawit.

Verdanco Group menyediakan rent service untuk high-pressured water-pumps,

slurry-pumps, heavy equipments, power generators, and lighting towers.

Verdanco Group juga menjalankan bisnis trading dan distributor dari beberapa produk. Produk Verdanco saat ini adalah: Tire (CST) dan brake lining pads untuk truk dan bis, dan lighting towers.

Pada awalnya Verdanco Group merupakan perusahaan yang menyewakan

dewatering pump untuk kebutuhan di tambang dengan membawa nama Verdanco

Engineering.

Di tahun 2011 verdanco mulai menjalin kerja sama denga beberapa perusahaan asing dengan menjadi Agen Tunggal Pemegang Merek (ATPM) untuk beberapa produk. Verdanco bekerja sama dengan perusahaan Tower Light dari Itali dengan membawa produk lighting tower dan diesel generator. Verdanco juga memjalin kerja sama dengan Toyo Pump yang berasal dari Jepang, dengan membawa produk submersible pump. Untuk memfokuskan bisnis akhirnya dibentuklah Verdanco Indonesia, dimana bisnis trading membutuhkan keseriusan dan fokus.

Awal tahun 2012 dengan melihat potensi yang masih besar pada segmen ban khususnya truk dan bis, verdanco mengandeng PT. Sumber Multi Jaya Nusantara yang merupakan pricipal CST Indonesia untuk memasarkan produk ban khususnya truk dan bis.

Selain itu juga Verdanco menggandeng produsen kampas rem kendaraan bermotor roda dua PT. Usaha Bersama Sukses untuk development kampas rem untuk truk dan bis. Dalam hal ini PT. Verdanco Engineering membeli produk kampas rem dari PT. Usaha Bersama Sukses, kemudian di branding dengan nama produk V Brake.

4.1.1 Produk

Verdanco memahami kebutuhan customer, jadi verdanco menyediakan produk untuk mensuport customer di pertambangan, konstruksi, oil and gas, industri kelapa sawit.

Gambar 4.1 Produk-produk PT. Verdanco Sumber: Website www.verdanco.com

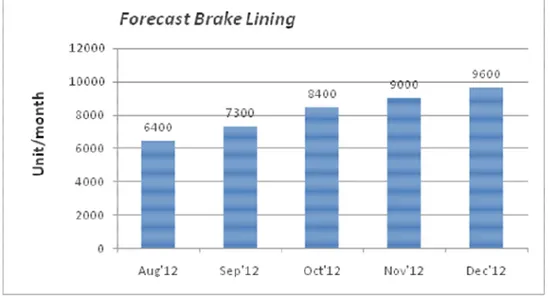

4.1.2 Line Business

Gambar 4.2 Line Business Verdanco Sumber: Website www.verdanco.com

4.2 Hasil Observasi Lapangan

Data-data yang diperoleh dari perusahaan berasal dari departemen

marketing, logistic dan production. Serta pengumpulan data melalui wawancara

ke manajer atau orang yang bertanggung jawab pada departemen yang bersangkutan. Mempelajari langsung permasalan di lapangan akan sangat membantu dalam menemukan masalah dan pemecahan masalahnya.

4.2.1 Pengenalan Produk Brake Lining

Brake lining mempunyai peranan yang penting dalam melindungi

pengemudi dalam berkendara. Sistem pengereman sangat di pengaruhi salah satunya adalah brake lining. Material brake lining terdiri dari bahan yang relatif lembut tapi tangguh dan tahan terhadap panas dengan koefisien gesekan dinamis yang tinggi.

Gambar 4.1 Brake Lining Sumber: Website www.verdanco.com

Biasanya dipasang pada sebuah sepatu rem (brake shoe) dengan menggunakan paku keling (rivet). Kampas rem adalah bagian dari pad rem yang langsung kontak dengan cakram logam (rotor) saat rem bergerak.

Gambar 4.2 Aplikasi brake lining

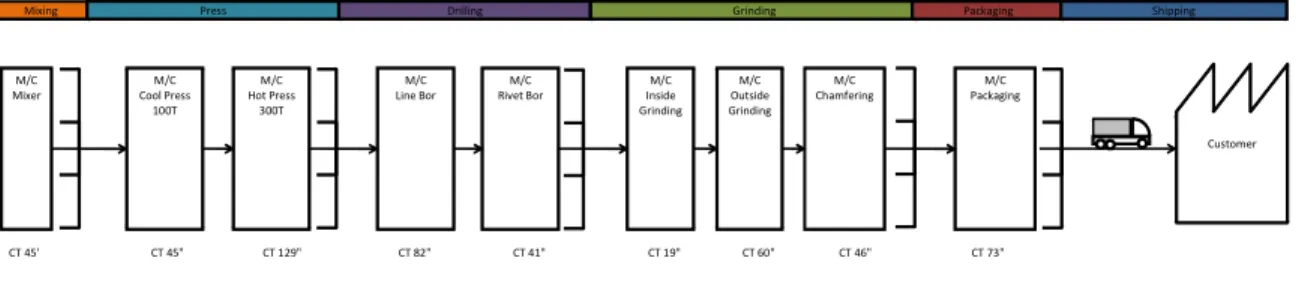

4.2.2 Forecast Production Volume

Berdasarkan data peramalan (forecasting) penjualan pada bulan 6 bulan kedepan dan tahun yang akan datang, hal ini dapat menyangkut pemesanan untuk persediaan, pembeliaan peralatan baru, keputusan investasi, penjualan produk, dan lain-lain. Sehingga dengan melihatnya peramalan, perusahaan dapat mengukur kemampuan produksi yang sekarang. Apabila kemampuan produksi sudah tidak dapat mengimbangi kenaikan produksi, maka perusaahan harus mengambil suatu keputusan untuk mencapai target produksi yang ditentukan.

Gambar 4.3 Forecast brake lining chart

Sumber: Departemen Marketing PT. Verdanco Engineering.

Brake Shoe

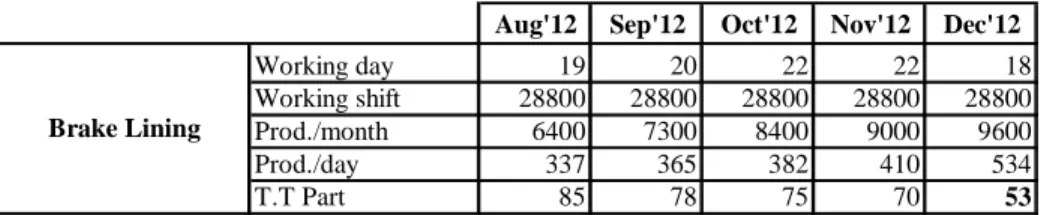

4.2.3 Peta Aliran Proses dan Barang

Peta aliran proses dan barang mengambarkan aliran proses mulai dari material mentah sampai pengiriman ke customer, dimana di dalam aliran tersebut terdapat input, process dan output. Proses produksi brake lining melalui beberapa tahapan proses dalam satu line produksi. Untuk memunculkan dan menemukan masalah dalam setiap proses, sebagai tahapan awal adalah memetakan aliran proses.

Gambar 4.4 Peta aliran proses dan barang brake lining

Dalam mendefinisikan proses yang ada dan berkaitan dengan proses produksi brake lining dan aktifitas kerja yang ada saat ini di line proses produksi. Aliran proses produksi brake lining didefinisikan berdasarkan prosesnya. Di bawah ini adalah definisi dari masing-masing proses yang ada pada proses produksi brake lining.

• Proses Mixing

Sebelum proses mixing dilakukan penimbangan material yang akan di

mixing. Untuk brake lining formula yang digunakan adalah jenis RCA

(Resin Cemen Asbes). Proses mixing adalah proses pencampuran dari seluruh bahan dalam satu formula sebelum dilakukan proses pembentukan. Proses ini bertujuan agar bahan dapat tercampur secara merata dimana kehomogenan dari campuran dari bahan akan sangat mempengaruhi mutu dari produk. Untuk formula jenis RCA, maka proses ini akan memerlukan waktu kurang lebih 45 menit.

CT 45' CT 45" CT 129" CT 82" CT 41" CT 19" CT 60" CT 46" CT 73" M/C Mixer M/C Cool Press 100T M/C Hot Press 300T M/C Line Bor M/C Rivet Bor M/C Inside Grinding M/C Outside Grinding M/C Chamfering M/C Packaging Customer

• Proses Cool Press

Cool press atau pre-forming adalah pembentukan awal dari bahan baku

sesuai dengan bentuk yang diinginkan. Sebelum proses ini dilakukan terlebih dahulu di timbang bahan bakunya untuk satu cetakan. Proses ini menggunakan mesin hidrolik press dengan tekanan kurang lebih 150 kg/cm² yang diberikan stample pada mould dan proses bumping yaitu proses pembuangan udara yang terperangkap pada material setelah proses penekanan.

• Proses Hot Press

Adalah proses pembentukan material seperti halnya pada proses

pre-forming hanya pada proses hot press dilakukan pada temperatur 150°

C-160°C. Proses ini bertujuan untuk mematangkan material yang sudah

dibentuk pada proses sebelumnya. Hasil dari proses pre-forming dimasukan kembali dalam mesin hot press, dimana sebelum material dimasukan terlebih dahulu moulding disemprot dengan aerosol agar material tidak lengket pada saat pengangkatan setelah proses. Dengan dilakukannya proses hot press ini, maka material akan menjadi lebih padat dan keras. Material yang dihasilkan dari proses ini akan mempunyai batas pemakaian atau wear limit sebagai pejunjuk apakah kampas rem tersebut masih layak digunakan atau tidak.

• Proses Bor line

Proses bor line atau drilling adalah proses pembuatan lubang pada kampas rem untuk tempat keling.

• Proses Bor Rivet

Proses bor rivet atau counterbore drill adalah proses memperbesar lubang datar yang bertujuan supaya kepala dari keling berada di bawah permukaan kampas.

• Proses Inside Grinding

Adalah proses penggerindaan pada bagian dalam dari kampas rem. Selain bertujuan untuk mengurangi ketebalan kampas rem juga membersihkan permukaan agar proses pengeleman antara kampas rem dengan sepatu rem dapat melekat dengan sempurna. Disini pengeleman akan mendukung kekuatan dari rivet atau keling yang dipasang pada sepatu rem.

• Proses Outside Grinding

Adalah proses pengerindaan pada bagian luar material kampas rem yang bertujuan untuk memberikan kekesaran permukaan yang sebelumnya licin, karena pada permukaan sebelah luar tersebut yang akan bergesekan dengan drum dari sistem pengereman. Selain itu juga untuk mengurangi ketebalan dari material agar sesuai dengan ukuran yang diinginkan.

• Proses Chamfering

Proses chamfering adalah proses pembuatan sudut pada ujung-ujung kampas rem yang berfungsi sebagai tempat mengalirnya sisa material kampas berupa serbuk setelah terjadi gesekan dengan drum atau tromol pada saat pengereman. Proses ini menggunakan mesin gerinda dengan mengerinda bagian ujung kiri dan kanan kampas rem.

• Proses Packing

Proses pengepakan dilakukan di PT. Verdanco Engineering. Dalam proses packing ada pemberian kode dan label pada kampas rem, selanjutnya akan dilakukan pengepakan. Pengepakan dilakukan dengan memasukan kedalam plastik kemudian dimasukan ke dalam kotak kardus yang berisi 8 unit kampas rem.

4.3 Pengumpulan dan Pengolahan Data 4.3.1 Data Tatk Time

Data takt time perlu diambil kerena merupakan acuan untuk melakukan perbaikan. Untuk mendapatkan takt time diperlukan data forecast production

volume dan data waktu kerja murni.

Data peramalan yang digunakan adalah data peramalan yang jumlahnya terbesar antara bulan Agustus 2012 hingga Desember 2012, yaitu adalah data peramalan di bulan Desember 2012 sejumlah 9600 unit. Untuk data waktu kerja disesuaikan dengan data peramalan bulan Desember 2012, sehingga data yang digunakan adalah 18 hari kerja dengan 8 jam kerja sehari.

Table 4.1 Data Takt Time

Sumber: Departemen Marketing PT. Verdanco

4.3.2 Pengumpulan Data Waktu Siklus (Time study)

Perhitungan waktu baku merupakan tahap awal dalam pengolahan data, yang dimulai dengan mengambil data waktu siklus untuk setiap stasiun kerja dengan metode jam henti (stop watch). Dalam pengukuran waktu siklus dibutuhkan pengamatan urutan elemen kerja dari operator, kemudian mencatat urutan elemen kerja. Setelah itu melakukan pengukuran waktu siklus untuk urutan elemen kerja. Untuk data waktu siklus dapat dilihat dibawah ini.

Takt Time Condition

Aug'12 Sep'12 Oct'12 Nov'12 Dec'12

Working day 19 20 22 22 18 Working shift 28800 28800 28800 28800 28800 Prod./month 6400 7300 8400 9000 9600 Prod./day 337 365 382 410 534 T.T Part 85 78 75 70 53

Working Hours

SHIFT I ( Nett : 480' )Senin s/d Kamis jam 08:00 s/d 16:40

Istirahat jam 12.00 s/d 12.40

Jum'at jam 07.30 s/d 16:40

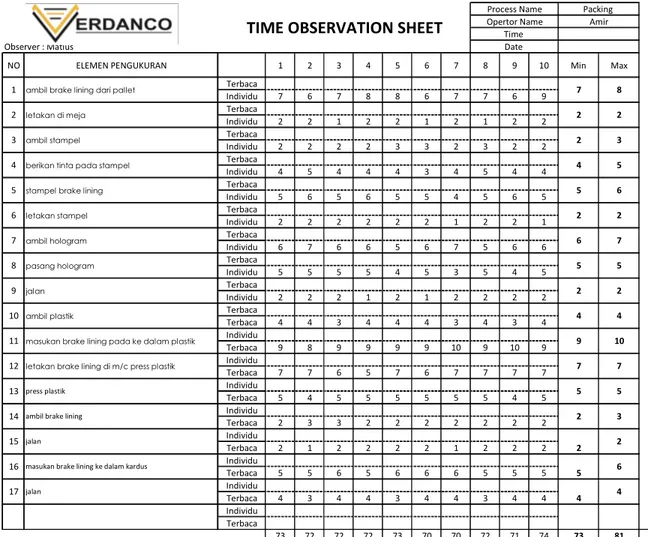

Tabel 4.2 Data waktu siklus (Time study)

Sumber: Hasil observasi lapangan

Dari Tabel data waktu siklus diatas menunjukan waktu dari setiap elemen kerja dari proses packing brake lining. Time study dilakukan minimal sebanyak 10 kali. Elemen-elemen kerja yang dilakukan dicari terkecil yang sering muncul dan terbesar, kemudian dijumlahkan sehingga terdapat masing-masing satu nilai. Jumlah nilai yang terkecil digunakan sebagai cycle time, sedangkan jumlah yang terbesar digunakan sebagai acuan dalam menghutung baratsuki. Dalam hal ini

cycle time dari proses packing brake lining adalah 73 detik, sedangkan untuk baratsuki adalah selisih dari jumlah terbesar dikurangi dengan jumlah terkecil

yaitu 8 detik.

Observer : Matius

NO ELEMEN PENGUKURAN 1 2 3 4 5 6 7 8 9 10 Min Max

Terbaca Individu 7 6 7 8 8 6 7 7 6 9 Terbaca Individu 2 2 1 2 2 1 2 1 2 2 Terbaca Individu 2 2 2 2 3 3 2 3 2 2 Terbaca Individu 4 5 4 4 4 3 4 5 4 4 Terbaca Individu 5 6 5 6 5 5 4 5 6 5 Terbaca Individu 2 2 2 2 2 2 1 2 2 1 Terbaca Individu 6 7 6 6 5 6 7 5 6 6 Terbaca Individu 5 5 5 5 4 5 3 5 4 5 Terbaca Individu 2 2 2 1 2 1 2 2 2 2 Terbaca Terbaca 4 4 3 4 4 4 3 4 3 4 Individu Terbaca 9 8 9 9 9 9 10 9 10 9 Individu Terbaca 7 7 6 5 7 6 7 7 7 7 Individu Terbaca 5 4 5 5 5 5 5 5 4 5 Individu Terbaca 2 3 3 2 2 2 2 2 2 2 Individu Terbaca 2 1 2 2 2 2 1 2 2 2 Individu Terbaca 5 5 6 5 6 6 6 5 5 5 Individu Terbaca 4 3 4 4 3 4 4 3 4 4 Individu Terbaca 73 72 72 72 73 70 70 72 71 74 73 81 8 3 2 6 4 2 4 10 7 5 5 6 2 7 5 8 2 3 17 jalan 4 15 jalan 2

16 masukan brake lining ke dalam kardus

5

13 press plastik 5

14 ambil brake lining 2

11 masukan brake lining pada ke dalam plastik 9

12 letakan brake lining di m/c press plastik 7

9 jalan 2

10 ambil plastik 4

7 ambil hologram 6

8 pasang hologram 5

5 stampel brake lining 5

6 letakan stampel 2

3 ambil stampel 2

4 berikan tinta pada stampel 4

1 ambil brake lining dari pallet 7

2 letakan di meja 2

TIME OBSERVATION SHEET

Process Name Opertor Name Time Date Packing Amir

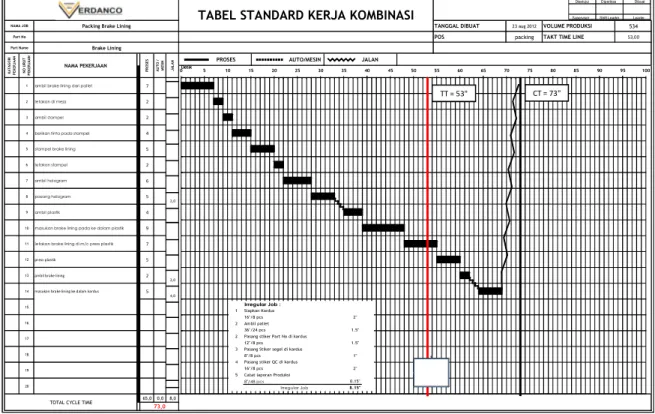

4.3.3 Tabel Standar Kerja Kombinasi

Tabel standar kerja kombinasi dipakai untuk menetapkan alokasi pekerjaan serta urutan pekerjaan dengan menggunakan takt time sebagai acuan standar. Dengan grafik atau gambar tabel standar kerja kombinasi ini, dapat terlihat waktu yang dipakai untuk kerja manusia dan pekerjaan mesin.

Tabel 4.3 Tabel Standar Kerja Kombinasi (packing brake lining)

Sumber: Hasil observasi lapangan

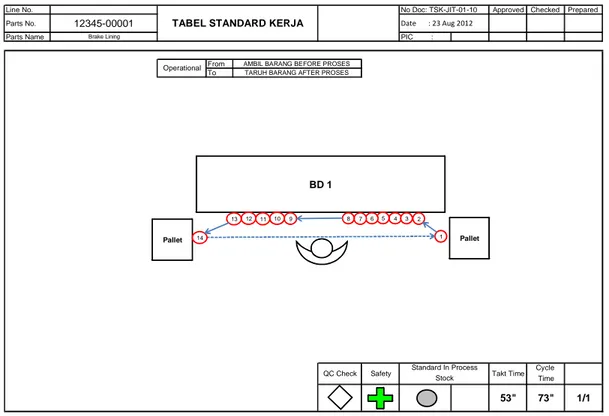

4.3.4 Tabel Standar Kerja

Tabel standar kerja digunakan untuk mengetahui pekerjaan setiap operator, karena itu harus divisualisasikan pada masing-masing proses sebagai alat perbaikan untuk pengawas kerja dan alat agar mudah mengontrol kerja. Tabel standar kerja merupakan visualisasi standarisasi kerja berupa elemen-elemen kerja dan posisi operator, mesin, tools dan material pada tiap proses.

23 aug 2012 534 packing 53,00

PROSES AUTO/MESIN JALAN

1 ambil brake lining dari pallet 7

2 letakan di meja 2

3 ambil stampel 2

4 berikan tinta pada stampel 4

5 stampel brake lining 5

6 letakan stampel 2

7 ambil hologram 6

8 pasang hologram 5

2,0 9 ambil plastik 4

10masukan brake lining pada ke dalam plastik 9

11letakan brake lining di m/c press plastik 7

12press plastik 5

13ambil brake lining 2

2,0 14masukan brake lining ke dalam kardus 5

4,0 15 16 17 18 19 20 65,0 0,08,0

TOTAL CYCLE TIME

73,0

Part Name Brake Lining

K A T A G O R I P E K E R J A A N N O U R U T P E K E R J A A N NAMA PEKERJAAN P R O S E S A U T O / M E S IN J A L A N

TABEL STANDARD KERJA KOMBINASI

NAMA JOB Packing Brake Lining TANGGAL DIBUAT VOLUME PRODUKSI

Part No POS TAKT TIME LINE

0Detik 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100

Diperiksa Dibuat Disetujui

Shift Leader Leader Supervisor CT = 73" Irregular Job : 1 Siapkan Kardus 16"/8 pcs 2" 2 Ambil pallet 36"/24 pcs 1.5" 2 Pasang stiker Part No di kardus

12"/8 pcs 1.5" 3 Pasang Stiker segel di kardus

8"/8 pcs 1" 4 Pasang stiker QC di kardus

16"/8 pcs 2" 5 Catat laporan Produksi

8"/48 pcs 0.15" Irregular Job 8.15"

Line No. No Doc: TSK-JIT-01-10 Approved Checked Prepared Parts No.

Parts Name PIC :

From To

Cycle Time Operational AMBIL BARANG BEFORE PROSES

TARUH BARANG AFTER PROSES

TABEL STANDARD KERJA

12345-00001 Date : 23 Aug 2012

Brake Lining

QC Check Safety Standard In ProcessStock

53" 73" 1/1 Takt Time Pallet BD 1 4 3 2 1 5 6 7 8 9 10 11 12 13 Pallet 14

Tabel 4.4 Tabel Standar Kerja (Packing brake lining)

Sumber: Hasil observasi lapangan

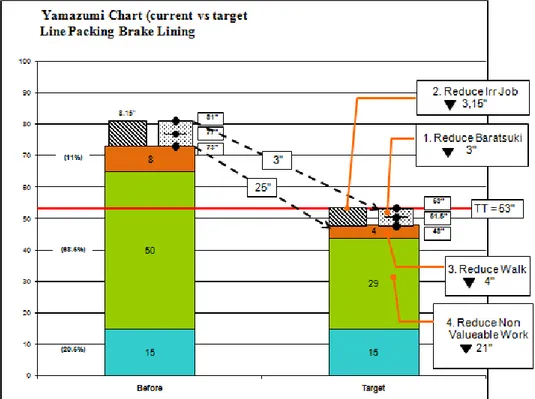

4.3.5 Yamazumi Chart

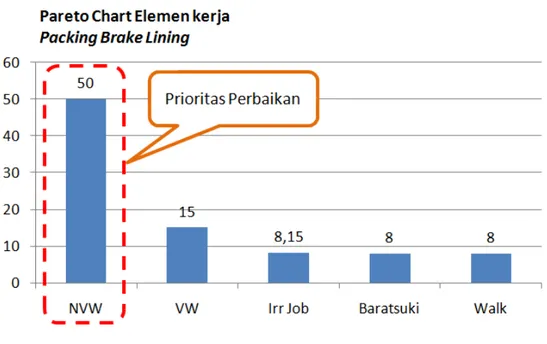

Pada tahapan ini membuat visualisasi dari data yang sudah dikumpulkan pada saat observasi di line packing brake lining. Yamazumi chart menggambar-kan keseimbangan beban waktu siklus kerja operator.

Dari gambar yamzumi chart di atas dapat dilihat pekerjaan tambahan (irregular job) di luar siklus kerja yaitu sebesar 8,15 detik dengan baratsuki 8 detik. Waktu jalan operator di dalam satu siklus adalah 8 detik, sedangkan pekerjaan yang diperlukan tetapi tidak menghasilkan nilai tambah (Non Valueable

Work) terhadap produk yaitu 50 detik.

4.4 Analisa Hasil Pengolahan Data 4.4.1 Baratsuki

Baratsuki diperoleh dari selisih waktu proses terpanjang dengan waktu

proses terpendek. Baratsuki digunakan untuk mengidentifikasi kestabilan kerja operator, dimana semakin tinggi nilai baratsuki artinya kestabilan kerja operator tersebut semakin rendah.

Baratsuki merupakan prioritas utama dalam melakukan perbaikan, karena

dengan semakin tingginya nilai baratsuki akan berakibat kestabilan kerja operator akan semakin rendah. Perusaahan menargetkan baratsuki adalah 10% dari takt

time yang sudah ditentukan yaitu 53 detik, sehingga baratsuki yang ditargetkan

adalah sekitar 5 detik. Untuk itu dengan kondisi baratsuki yang sekarang adalah 8 detik, maka perlu dilakukan perbaikan dengan menurunkan baratsuki 3 detik.

4.4.2 Irregular Job

Pekerjaan yang dilakukan di luar dari siklus kerja, tetapi dibutuhkan supaya siklus kerja dapat berkelanjutan. Melihat dari gambar 4.5 bahwa waktu untuk irregular job adalah 8,15 detik, untuk itu perlu dilakukan perbaikan dengan menurunkan irregular job sebesar 3.15 detik.

4.4.3 Non valuable Work

Suatu nilai atau kerja yang tidak dibutuhkan dan harus dieliminasi. Melihat dari gambar 4.5 bahwa waktu untuk non valuable work cukup besar yaitu 50 detik. Untuk itu berdasarkan pada acuan takt time 53 detik, non valuable work perlu dilakukan perbaikan dengan menurunkan sebesar 21 detik.

4.4.4 Walking

Suatu nilai atau kerja yang tidak ada nilai tambah namun dibutuhkan. Melihat dari gambar 4.5 bahwa waktu untuk walking adalah sebesar 8 detik. Untuk itu berdasarkan pada acuan takt time 53 detik, walking perlu dilakukan perbaikan dengan menurunkan sebesar 4 detik.

4.4.5 Set up target

Dalam tahapan set up target yang perlu diperhatikan adalah harus spesifik, nilai dan satuannya jelas, dapat tercapai, alasannya masuk akal dan realistis serta waktunya jelas.

Melihat gambar 4.6 di atas bahwa takt time sebagai acuan dalam set up

target yaitu sebesar 53 detik. Sehingga untuk dapat mencapai target yang

ditentukan, maka cycle time packing brake lining harus dilakukan perbaikan agar

cycle time sama dengan takt time.

4.4.6 Rencana Perbaikan

Dalam meningkatkan produksi tidak perlu menambah waktu dan tenaga kerja, tapi yang dilakukan adalah dengan cara meminimalisir pemborosan. Salah satunya adalah meminimalisir pekerjaan yang tidak memberikan nilai tambah. Tabel di bawah ini adalah hasil analisa dari elemen kerja saat proses packing

brake lining. Dimana setiap elemen dianalisa problemnya, kemudian membuat

pemecahan masalah atas problem yang ditemukan.

Dalam menentukan prioritas rencana perbaikan dapat menggunakan pareto

chart. Dengan membuat pareto chart pada elemen kerja operator pada saat proses packing brake lining.

Tabel 4.6 Tabel Analisa Problem Elemen Kerja dan Rencana Perbaikan

Tabel 4.7 Tabel Sebelum Perbaikan dan Rencana Perbaikan Problem (Current Condition)

Tangan kiri menunggu saat tangan kanan mengambil part Operator kesulitan mengambil part

per 1 pcs 1

Posisi peletakan brake lining dirubah menjadi posisi tidur

Posisi poly box base sajajar dengan

permukaan lantai 2

miringkan meja untuk penempatan poly box 30°

letakan di meja letakan di meja -

-ambil stampel ambil stampel penempatan stampel tidak fix 3 Stampel digantung dengan tali elastis

berikan tinta pada stampel berikan tinta pada stampel penempatan tinta untuk stampel tidak

fix 4

dibuatkan fix position untuk penempatan tinta stampel

stampel brake lining -

-letakan stampel Peletakan stampel sembarangan 5 Stampel digantung dengan tali elastis

ambil hologram ambil hologram operator kesulitan pada saat

melepaskan stiker hologram 6

stiker dibuat gulungan dan dibuatkan tempat stiker

pasang hologram pasang hologram -

-ambil plastik ambil plastik Pengambilan plastik sulit, kadang suka

double plastik yang terambil 7

Plastik untuk bungkus dibuat gulungan, seperti plastik tempat sayuran di mini market.

masukan brake lining pada ke dalam plastik

masukan brake lining pada ke dalam plastik

Operator kesulitan saat memasukan

brake lining ke dalam plastik 8

posisi saat memasukan brake lining harus sejajar dengan radius Brake lining letakan brake lining di m/c press

plastik

letakan brake lining di m/c press plastik

Operator masih memegang brake

lining saat pengepresan 9

dibuatkan jig untuk positioning brake lining.

press plastik press plastik Waktu proses press plastik masih lama 10

settingan untuk suhu pengepresan dengan waktu pengepresan dimaksimalkan

ambil brake lining ambil brake lining -

-Operator kesulitan dalam memasukan brake lining kedalam kardus posisi kardus masih sejajar dengan lantai

Problem And Action (kaizen)

Posisi kardus dimiringkan 30°

masukan brake lining ke dalam kardus

ambil brake lining dari pallet

Packing Brake Lining

ambil brake lining dari pallet

stampel brake lining

masukan brake lining ke dalam kardus

Nama proses Elemen kerja Elemen kerja (Kaizen)

11

4.4.7 Keuntungan Perbaikan

Keuntungan jika perbaikan dijalankan adalah dari hasil besarnya produktivitas dapat diperoleh dengan cara melakukan analisis terhadap input dan

output dari produk brake lining antara kondisi before dengan kodisi perbaikan.

Dimana kondisi before dengan cycle time ditambah dengan baratsuki adalah 81 detik, sehingga produktivitasnya sebesar 44 unit per man hours menjadi 68 unit per man hours.