BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. PENGARUH PENAMBAHAN TITANIUM TERHADAP KARAKTERISTIK PADUAN ALUMINIUM AC4B

4.1.1. Analisa Komposisi Kimia Hasil Pengecoran

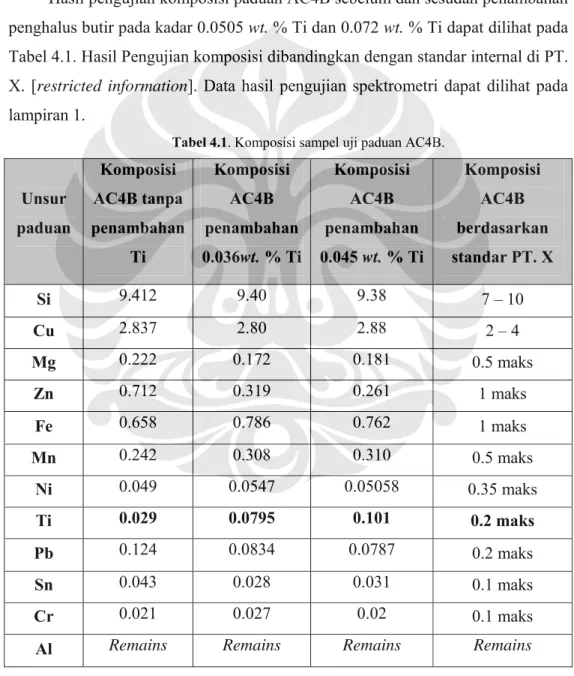

Hasil pengujian komposisi paduan AC4B sebelum dan sesudah penambahan penghalus butir pada kadar 0.0505 wt. % Ti dan 0.072 wt. % Ti dapat dilihat pada Tabel 4.1. Hasil Pengujian komposisi dibandingkan dengan standar internal di PT. X. [restricted information]. Data hasil pengujian spektrometri dapat dilihat pada lampiran 1.

Tabel 4.1. Komposisi sampel uji paduan AC4B.

Unsur paduan Komposisi AC4B tanpa penambahan Ti Komposisi AC4B penambahan 0.036wt. % Ti Komposisi AC4B penambahan 0.045 wt. % Ti Komposisi AC4B berdasarkan standar PT. X Si 9.412 9.40 9.38 7 – 10 Cu 2.837 2.80 2.88 2 – 4 Mg 0.222 0.172 0.181 0.5 maks Zn 0.712 0.319 0.261 1 maks Fe 0.658 0.786 0.762 1 maks Mn 0.242 0.308 0.310 0.5 maks Ni 0.049 0.0547 0.05058 0.35 maks Ti 0.029 0.0795 0.101 0.2 maks Pb 0.124 0.0834 0.0787 0.2 maks Sn 0.043 0.028 0.031 0.1 maks Cr 0.021 0.027 0.02 0.1 maks

37

Kandungan unsur Si pada paduan AC4B tanpa penghalus butir titanium adalah 9.412 wt. % hanya sedikit berbeda dengan kandungan pada penambahan penghalus butir 0.036 wt. % Ti yaitu 9.40 wt. % dan pada penambahan 0.045 wt. % Ti yaitu 9.38 wt. %. Perbedaan ini tidak memiliki pengaruh yang signifikan pada penelitian ini karena jumlah tersebut masih masuk dalam standar yang ditentukan oleh PT. X. Secara keseluruhan, kandungan unsur dari paduan AC4B masih masuk dalam standar yang dipergunakan oleh PT. X. Oleh karena itu dapat disimpulkan bahwa ingot aluminium terlebur dengan baik tanpa adanya inklusi dari luar.

Kandungan titanium pada paduan tanpa penghalus butir yaitu 0.029 wt. %, dengan penambahan penghalus butir 0.036 wt. % Ti adalah 0.0795 wt. %, dan dengan penambahan penghalus butir 0.045 wt. % Ti adalah 0.101 wt. %. Hal ini mengindikasikan bahwa ternyata penambahan titanium pada target penambahan 0.036 wt. % Ti yaitu sebesar 0.0505 wt. % Ti. Pada penambahan dengan target 0.045 wt. % Ti ternyata penambahan titaniumnya sebesar 0.072 wt. % Ti. Hal ini berarti penambahan titanium lebih besar dari perkiraan semula, yaitu 0.036 wt. % Ti dan 0.045 wt. % Ti. Hal ini kemungkinan diakibatkan oleh penambahan penghalus butir titanium yang lebih besar dari perhitungan pada material balance. Jumlah aluminium cair yang akan dicor baru diketahui setelah penimbangan sesaat sebelum proses degassing dimulai, sehingga jumlah penghalus butir yang dibutuhkan tidak bisa diperkirakan dengan akurat.

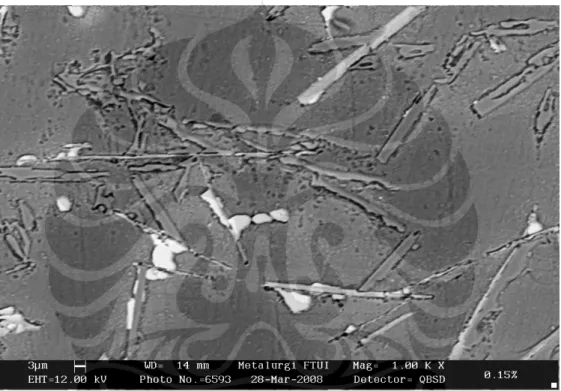

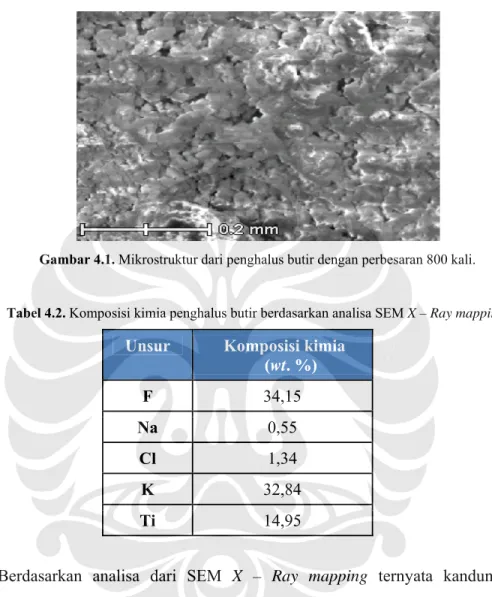

Bertambahnya kandungan titanium dalam paduan aluminium seperti ditunjukkan oleh Tabel 4.1 mengindikasikan berhasilnya proses penambahan penghalus butir titanium untuk penambahan 0.036 wt. % Ti dan 0.045 wt. % Ti. Untuk mengkonfirmasi kandungan titanium dalam penghalus butir, maka dilakukan analisa struktur yang dapat dilihat pada Gambar 4.1 dan SEM yang dapat dilihat pada Tabel 4.2.

Pada Gambar 4.1 dapat dilihat mikrostruktur dari penghalus butir yang menunjukkan struktur yang mirip dengan struktur garam. Hal ini diperkuat oleh analisa SEM X ray –mapping pada Tabel 4.2 yang menunjukkan bahwa terdapat kandungan unsur penyusun garam, yaitu K, Na, F, dan Cl. Kandungan dari boron

tidak terdeteksi, hal ini menunjukkan tidak adanya kandungan unsur boron pada penghalus butir titanium.

Gambar 4.1. Mikrostruktur dari penghalus butir dengan perbesaran 800 kali.

Tabel 4.2. Komposisi kimia penghalus butir berdasarkan analisa SEM X – Ray mapping. Unsur Komposisi kimia

(wt. %) F 34,15 Na 0,55 Cl 1,34 K 32,84 Ti 14,95

Berdasarkan analisa dari SEM X – Ray mapping ternyata kandungan titanium dalam penghalus butir tidak sesuai dengan asumsi pada perhitungan material balance yaitu sebesar 30 wt. %. Kandungan titanium pada penghalus butir terdeteksi sebesar 14.95 wt. %. Dibandingkan dengan asumsi pada material balance, terdapat perbedaan kandungan sebesar 15.05 wt. %. Kandungan titanium yang dideteksi pada SEM X – ray mapping ini tidak dapat merepresentasikan kandungan dari keseluruhan penghalus butir. Hal ini disebabkan penghalus butir berbentuk serbuk sehingga kemungkinan kandungan titanium tidak tersebar secara merata pada serbuk penghalus butir. Dengan demikian, jumlah penambahan penghalus butir titanium yang akan dibahas selanjutnya akan mengacu pada

p y 4 d L k t b a a w d B p penambahan yaitu 0.0505 4.1.2. Penga Nilai k dilihat pada Lampiran 2 kemudian d titanium. Gamba Gamba butir titanium adalah 85.77 adalah 89.42 wt. % Ti ak dan penamb BHN, atau s Hal in penghalus b Kekerasan (BH N ) n kandungan 5 wt. % Ti da aruh Titaniu kekerasan d Gambar 4.2 . Sampel y dibandingkan ar 4.2. Perband ar 4.2 memp m adalah 83 7 BHN, sed 2 BHN. Hal kan meningk bahan 0.072 sebesar 7.17 ni sesuai den butir akan m 80 81 82 83 84 85 86 87 88 89 90 0 n titanium p an 0.072 wt. um Terhada ari sampel t 2. Data ment ang diujikan n penambah dingan kekeras 0.0505 wt. % perlihatkan b .43 BHN, ke dangkan pad l ini berarti katkan keker wt. % Ti pe % ngan literatu meningkatkan 83.43 0 wt. % Ti 39 pada penguj % Ti. ap Kekerasa tanpa dan de tah dari peng n adalah sa han kekeras

san pada sampe % Ti dan 0.072 bahwa keker ekerasan den da penambah dengan pen rasan sebesa eningkatan k ur bahwa pe n kekerasan[ 85 0.0505 Kandungan ian kompos an Makro P engan penam gujian keker ampel tebal sannya untu el tebal sebelum 2 wt. % Ti. rasan sampel ngan penam han 0.072 w nambahan tit ar 2.34 BHN kekerasan ya enambahan u [3], yang kem .77 wt. % Ti n Ti (wt. %) isi kimia ( Paduan AC4 mbahan titan asan dapat d dan sampe uk setiap pe m dan sesudah l tebal tanpa mbahan 0.050 wt. % Ti kek tanium sebe N, atau sebe ang terjadi se unsur titaniu mungkinan d 89.42 0.072 wt. % Tabel 4.1) 4B nium dapat dilihat pada l tipis dan enambahan penambahan a penghalus 05 wt. % Ti kerasannya esar 0.0505 esar 2.8 %, ebesar 5.99 um sebagai disebabkan % Ti

o p D p 0 k p s B k p k s S 0 oleh menge penelitian R DAS dengan Gamba Pada penghalus b 0.0505 wt. % kekerasanny penambahan sedangkan u BHN, atau s Nilai kekerasan p pada sampe kekerasanny semakin cep Semakin kec Dari G 0.072 wt. % Kekerasan (BH N ) ecilnya nilai R. Torres[18] n peningkata ar 4.3. Perband Gambar 4. butir titaniu % Ti adalah ya adalah 91 n 0.0505 wt untuk penam sebesar 5.1 % kekerasan p pada sampel l tipis lebih ya lebih tingg pat laju pe cil nilai DAS Gambar 4.2 % Ti pada 85 86 87 88 89 90 91 92 93 0 DAS (Den yang meng an nilai keke dingan kekeras 0.0505 wt. % .3 diperliha um adalah 8 91.40 BHN 1.99 BHN. t. % Ti ada mbahan 0.07 %. pada sampe tipis (Gamb tinggi dari gi. Hal ini se embekuan m S maka keke dan Gamba sampel tip 87.48 0 wt. % Ti ndrite Arm gemukakan erasan.

san pada sampe % Ti dan 0.072

atkan bahwa 87.48 BHN N, sedangkan Hal ini ber alah sebesar 72 wt. % Ti el tebal (Ga bar 4.3), ha laju pembe esuai dengan maka ukuran erasan akan m ar 4.3 dapat pis penamba 91 0.0505 Kandungan Spacing). H hubungan a el tipis sebelum 2 wt. % Ti. a kekerasan , kekerasan n pada penam rarti peningk r 3.92 BHN i terjadi pen ambar 4.2) al ini dikaren kuan pada s n literatur ya n DAS aka makin tinggi t dilihat bah ahan kekera .40 wt. % Ti n Ti (wt. %)

Hal ini dipe antara penge m dan sesudah n sampel t n dengan pe mbahan 0.07 katan kekera N, atau sebes ningkatan se lebih kecil nakan laju p sampel tebal ang menyata an semakin i[18]. hwa pada pe asan dari pe 91.99 0.072 wt. % erkuat oleh ecilan nilai penambahan tipis tanpa enambahan 72 wt. % Ti asan untuk sar 4.4 %, ebesar 4.51 dari nilai pembekuan l, sehingga akan bahwa n kecil[6][9]. enambahan enambahan % Ti

s s p d p p b s m d p d s 4 S a m sebelumnya, sampel tebal Hal in penambahan dengan sam pembekuann pengatur laj bahwa varia signifikan m mikrostruktu dikonversika pada lampira diatas 40 H standar yang 4.1.3. Penga Gamba Strength) d aluminium d mentah hasil Gamb UTS (M Pa) , yaitu 0.050 l penambaha ni menunjukk n penghalus mpel tebal. H nya tinggi, u pembekua abel penam merubah nila ur pada su an ke dalam an 2), maka HRB (40 HR g ditentukan aruh Titaniu ar 4.4 me ari paduan dan dengan l pengujian t bar 4.4. Perban 0.00 20.00 40.00 60.00 80.00 100.00 120.00 140.00 160.00 180.00 200.00 05 wt. % Ti an kekerasan kan penamb butir titan Hal ini kemu

sehingga pe an kurang e mbahan peng ai kekerasan ub bab 4.2 m nilai HRB nilai kekera RB ~ 80 BH oleh PT. X, um Terhada mperlihatka aluminium penambahan tarik dapat d ndingan nilai U dan 128.89 0 wt. % Ti 41 sangat kecil nnya sebesar bahan nilai k nium secara ungkinan di enambahan fektif. Dari ghalus butir n. Hal ini ak 2.1. Apabil B (tabel kon asan dari pen HN). Nilai k yaitu minim ap Kekuata an mengena AC4B tan n 0.0505 wt dilihat pada l UTS sebelum da n 0.072 wt. % T 0.0 Kandun l, yaitu 0.59 r 3.65 BHN. kekerasan pa umum lebi ikarenakan p penghalus b Gambar 4.1 r titanium y kan dikonfirm a nilai kek nversi BHN nambahan pe kekerasan in mum 40 HRB an Tarik Pad ai nilai UT npa penamb t. % Ti dan lampiran 3. an sesudah pen Ti. 165.89 505 wt. % Ti ngan Ti (wt. % BHN, sedan ada sampel ti ih kecil dib pada sampe butir titaniu 1 dan 4.2 da yang diguna masi pada p kerasan da ke HRB da enghalus bu ni sudah ma B. duan AC4B TS (Ultima bahan pengh 0.072 wt. % nambahan 0.05 172 0.072 w %) ngkan pada ipis setelah bandingkan l tipis laju um sebagai apat dilihat akan tidak pengamatan lam BHN apat dilihat utir berkisar asuk dalam B te Tensile halus butir % Ti. Data 505 wt. % Ti 2.06 wt. % Ti

p 0 w t s a M % M a p s m t t t Sepert penambahan 0.0505 wt. % wt. % Ti ni terlihat bahw sebesar 28.7 akan mening MPa. Diban % Ti akan m MPa dari pe Hal in akan menin penghalus b sehingga m mempunyai tinggi[19]. Gamb Gamba titanium dan tersebut dap 0 0 0 0 % El ong asi ti diperlihatk n penghalus % Ti nilai U ilai UTSnya wa dengan p 7 %, atau pe gkatkan nila ndingkan den menambah n enambahan s ni sesuai den ngkatkan ke butir titanium membentuk beberapa ke ar 4.5. Perban ar 4.5 memp n dengan pen pat dilihat 0 0.2 0.4 0.6 0.8 1 1.2 1.4 0 kan pada Ga butir titan UTSnya adal a adalah 172 enambahan eningkatan s ai UTS sebe ngan penamb ilai UTS seb ebelumnya. ngan literatu ekuatan tari m akan mere struktur bu eunggulan, d dingan nilai el Ti da perlihatkan nambahan 0 bahwa den 0.83 wt. % Ti mbar 4.4, ni nium adalah lah 165.89 M 2.06 MPa. D 0.0505 wt. % sebesar 37 M esar 33.4 % bahan 0.050 besar 6.7 %, ur yang men ik[14][19]. Ha eduksi ukura utir yang e diantaranya ongasi sebelum an 0.072 wt. % nilai elonga 0.0505 wt. % ngan penam 1. 0.0505 w Kandungan

ilai UTS pad 128.89 MP MPa, dan pa Dari data pe % Ti akan m MPa. Penam , atau peni 5 wt. % Ti, atau terjadi nyatakan bah al ini kemu an butir dari equiaxed. S menghasilk m dan sesudah Ti.

asi dari samp % Ti dan 0.0 mbahan 0.0 2 wt. % Ti n Ti (wt. %) da paduan A Pa, pada pe ada penamba engujian tar meningkatkan mbahan 0.072 ngkatan seb penambahan i kenaikan se hwa pengha ungkinan d i α- alumini Struktur equ kan kekuatan penambahan 0 pel tanpa pe 72 wt. % Ti 505 wt. % 1 0.072 wt. % AC4B tanpa enambahan ahan 0.072 rik tersebut n nilai UTS 2 wt. % Ti besar 43.17 n 0.072 wt. ebesar 6.17 alusan butir dikarenakan ium primer uiaxed ini n tarik yang 0.0505 wt. % enambahan i. Dari data % Ti akan % Ti

43

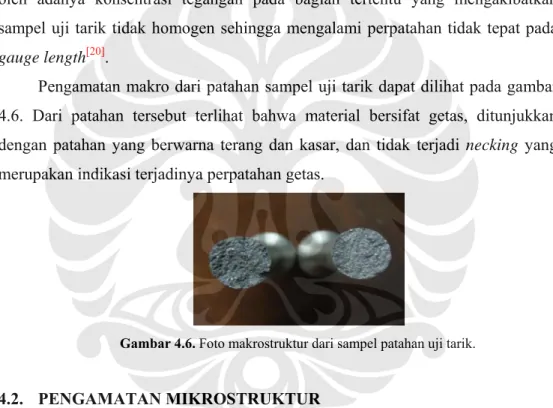

meningkatkan elongasi sebesar 44%. Penambahan titanium sebesar 0.072 wt. % akan meningkatkan elongasi sebesar 20.4 %. Penambahan elongasi pada penambahan 0.072 wt. % Ti ternyata lebih kecil daripada pada penambahan 0.0505 wt. % Ti. Hal ini tidak sesuai dengan literatur yang menyatakan bahwa nilai elongasi akan meningkat dengan penambahan penghalus butir[14]. Kemungkinan hal ini disebabkan oleh kurang terkendalinya proses pengecoran pada pembuatan sampel uji tarik, dikarenakan cetakan ingot yang digunakan tidak dilakukan preheating terlebih dahulu, dan kecepatan penuangan yang tidak sama antara sampel yang satu dengan sampel yang lain. Hal ini juga dapat disebabkan oleh adanya konsentrasi tegangan pada bagian tertentu yang mengakibatkan sampel uji tarik tidak homogen sehingga mengalami perpatahan tidak tepat pada gauge length[20].

Pengamatan makro dari patahan sampel uji tarik dapat dilihat pada gambar 4.6. Dari patahan tersebut terlihat bahwa material bersifat getas, ditunjukkan dengan patahan yang berwarna terang dan kasar, dan tidak terjadi necking yang merupakan indikasi terjadinya perpatahan getas.

Gambar 4.6. Foto makrostruktur dari sampel patahan uji tarik.

4.2. PENGAMATAN MIKROSTRUKTUR

4.2.1. Pengamatan Dengan Menggunakan Mikroskop Optik

Pengamatan mikrostruktur menggunakan mikroskop optik dilakukan untuk mengetahui karakteristik fasa, struktur dendrit dengan kaitannya dengan sifat mekanis. Pada Gambar 4.7 diperlihatkan foto mikrostruktur dari sampel tebal dan sampel tipis tanpa penambahan titanium (Gambar 4.7 a-b), dengan penambahan 0.0505 wt. % Ti (Gambar 4.7 c-d), dan dengan penambahan 0.072 wt. % Ti (Gambar 4.7 e-f).Dari gambar tersebut terlihat bahwa mikrostruktur tanpa dan dengan penambahan penghalus butir mempunyai struktur yang sama yaitu dendritik.

10 mm

Gambar 4 penambaha 0,0505 wt 100 µm 0,072 wt % 100 µm 100 µm 0 wt % T 4.7. Foto mikro an (a-b) 0 wt. % t % Ti % Ti Ti Sampel teba ostruktur padua % Ti; (c-d) 0.0 al an AC4B pada 505 wt. % Ti; 100 µ 100 µ 100 µ a b c d e f sampel tebal d dan (e-f) 0.072 µm µm µm Sampel

dan sampel tipi 2 wt. % Ti. Ets 0,0505 w 0,072 w 0 w l tipis is dengan sa Tucker. wt % Ti wt % Ti wt % Ti

45

Pada saat paduan aluminium silikon hipoeutektik (kandungan silikon dibawah 12 %) mulai membeku, terdapat beberapa macam fasa yang mengendap, diawali dengan reaksi eutektik Al – Si dan dikuti dengan fasa yang mengandung Mn dan Fe, dan diakhiri dengan pengendapan fasa kedua eutektik seperti Mg2Si

dan Al2Cu. Umumnya fasa yang mengandung Mn dan Fe adalah fasa Al5FeSi

yang terbentuk oleh pembekuan lambat, dan Al15(Mn,Fe)3Si2 yang terbentuk oleh

pembekuan cepat[11]. Unsur Mn dan Fe mempunyai kecenderungan untuk saling berikatan dan saling bersubstitusi satu sama lain. Mn dan Fe memiliki nomor atom yang tidak jauh berbeda (Mn: 25; Fe: 26) dan nilai keelektronegatifan yang tidak berbeda jauh sehingga dapat membentuk ikatan yang kuat. Fasa Al15(Mn,Fe)3Si2 dan fasa Al2Cu merupakan fasa intermetalik, yaitu fasa kedua

yang mengendap pada paduan aluminium, yang terbentuk akibat dari komposisi kimia yang melebihi batas kelarutannya. Fasa intermetalik ini akan terbentuk mengelilingi fasa aluminium primer, seperti diperlihatkan pada Gambar 4.7. Fasa aluminium primer (dendrit) dikelilingi oleh jaringan fasa intermetalik dan partikel kristal silikon.

Pada Gambar 4.7 terdapat rangkaian jaringan fasa yang berbentuk jarum yang terbentuk diantara fasa dendrit. Fasa yang berbentuk jarum ini kemungkinan besar adalah Al5FeSi dan kristal AlSi. Selain itu, juga terdapat fasa berbentuk

chinese script yang kemungkinan besar adalah α – Al15(Mn,Fe)3Si2[9] (Gambar

4.7c) dan fasa AlSi yang berbentuk serpihan. Fasa AlSi yang berbentuk jarum ini menimbulkan kekuatan dan kekerasan yang lebih besar dari fasa AlSi yang berbentuk serpihan[21]. Struktur jarum AlFeSi memberikan sifat yang merusak sifat mekanis karena sangat getas dan mengurangi ketahanan korosi[22], dan menyebabkan shrinkage cavities[9].

Penambahan penghalus butir titanium akan mengubah struktur dendrit menjadi lebih rapat, dan mengubah struktur dendrit kolumnar menjadi dendrit equiaxed[23]. Hal ini terlihat jelas pada Gambar 4.7 pada sampel tipis dengan penambahan 0.072 wt. % Ti struktur dendrit menjadi sangat kecil dan rapat dibandingkan dengan struktur dendrit tanpa penambahan aluminium. Menurut penelitian Lozano[24], penambahan titanium akan menyebabkan peningkatan fraksi volume dan reduksi ukuran dari fasa α – aluminium dan serpihan AlSi (cuboids).

H p k k t d D r t H m b s p b D a

Hal ini seja penghalus b kontak antar kemungkina tersebar seca Pengu dengan kaita DAS dilaku representatif tebal maupu Hasil penguk mentah hasil Gam Dari G butir titanium sempit. Hal pada subbab butir alumin DASnya ad adalah 22 µm DAS ( µm) alan dengan butir akan m ra dendrit se an mengakib ara merata d ukuran nilai annya denga ukan dengan f secara ma un pada sam kuran nilai D l pengukuran mbar 4.8. Perba pena Gambar 4.8 t m akan men ini menjela b 4.2.1. Nila nium adalah alah 23.89 m. Penamba 0 5 10 15 20 25 30 35 n penelitian meningkatkan ehingga men batkan fasa i di seluruh ma DAS dilak an penambah mengukur p anual dengan mpel tipis se DAS dapat d n DAS dapa andingan nilai ambahan 0.050 tampak bahw ngurangi nila askan menge ai DAS pada h 29.97 µm, µm, dengan ahan 0.0505 29.97 0 wt. % Ti lain yang n ukuran de ngurangi rua intermetalik aterial. kukan untuk han penghalu panjang jara n mengguna ebanyak 10 dilihat pada at dilihat pad

DAS pada bag 05 wt. % Ti dan wa pada sam ai DAS, yan enai peningk a material AC , dengan pe n penambaha wt. % Ti ak 2 0.050 Kandunga menyatakan endrit dan m ang interden yang mengi mengukur us butir titan ak antar den akan pengga kali dalam Gambar 4.8 da lampiran 4

gian sampel teb n 0.072 wt. % T mpel tebal, p ng berarti jar katan nilai k C4B tanpa p enambahan 0 an 0.072 wt kan menurun 23.89 5 wt. % Ti an Ti (wt. %) n bahwa pe meningkatkan ndritik[25]. H

isi ruang int perubahan nium. Pengu ndrit pada ba aris baik pa 1 foto mik dan Gamba 4. bal sebelum da Ti. penambahan ak antar den kekerasan y penambahan 0.0505 wt. t. % Ti nila nkan nilai DA 22 0.072 wt. % enambahan n luas area al ini yang terdendritik nilai DAS ukuran nilai agian yang ada sampel krostruktur. ar 4.9. Data an sesudah n penghalus ndrit makin ang terjadi n penghalus % Ti nilai ai DASnya AS sebesar % Ti

2 s p l s n D a D D G r p s 0 p d p s 20.2 %, sed sebesar 26.5 proses peng logam[14]. Gamba Gamba sesudah pen nilai DASny DASnya seb adalah sebes DAS sebesa DAS sebesa Gambar 4.7, rapat. Pada penambahan sebesar 6.3 0.072 wt. % penambahan daripada pa pembekuann struktur dend DA S ( µm) dangkan pen 5 %. Nilai D gecoran, dan ar 4.9. Perband ar 4.9 mem nambahan p ya adalah seb besar 12.61 sar 11.67 µm ar 46.3 %, d ar 50.3 %. P , dimana stru penambahan n 0.072 wt. % dari pena % Ti akan m n 0.0505 w ada sampel nya lebih ti drit yang leb

0 5 10 15 20 25 nambahan 0 DAS dipeng n nilainya dingan nilai DA 0.0505 wt. % mperlihatkan enghalus bu besar 23.51 µ µm, dengan m. Penamba dan penamb Perubahan in uktur dendri n 0.0505 wt. % Ti pada ambahan 0.0 mengurangi t. % Ti. pa tebal, hal i inggi daripa bih rapat. 23.51 0 wt. % Ti 47 0.072 wt. % aruhi oleh k mempengar AS pada sampe % Ti dan 0.072 n nilai DAS utir titanium µm, dengan n penambah ahan 0.0505 bahan 0.072 ni terlihat je it setelah pen . % Ti deng a sampel te 0505 wt. % T nilai DAS ada sampel ini dikarena ada pada sa 0.050 Kandung % Ti akan m kecepatan pr ruhi sifat m el tipis sebelum 2 wt. % Ti. S pada samp m. Sebelum penambahan han 0.072 w wt. % Ti a wt. % Ti a elas pada fo nambahan ti gan 0.072 wt ebal akan m

Ti. Pada sam sebesar 4 tipis, nilai kan pada s ampel tebal, 12.61 05 wt. % Ti gan Ti (wt. %) menurunkan roses pembe mekanis sua m dan sesudah

pel tipis seb ditambahkan n 0.0505 wt. wt. % Ti nila akan menuru akan menuru oto mikrostru itanium menj t. % Ti, tam mengurangi mpel tipis pe % dibandin i DASnya l ampel tipis yang men 11.67 0.072 wt. ) nilai DAS ekuan pada atu paduan penambahan belum dan n titanium, . % Ti nilai ai DASnya unkan nilai unkan nilai uktur pada njadi sangat mpak bahwa nilai DAS enambahan ngkan pada lebih kecil kecepatan ngakibatkan 7 % Ti

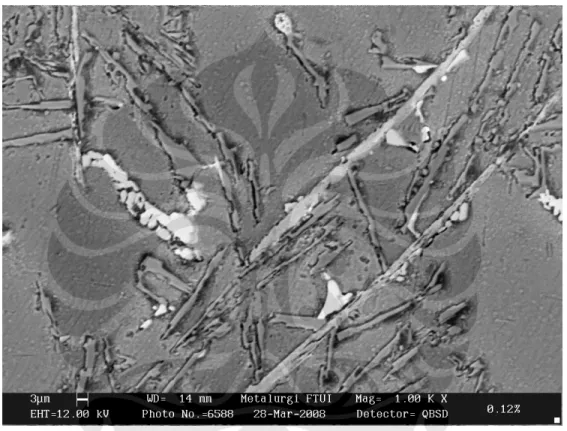

4.2.2. Pengamatan Dengan Menggunakan SEM / EDAX

Pengujian menggunakan SEM (Scanning Electron Microscopy) dan EDAX (Energy Dispersive X – Ray Analysis) digunakan untuk mengetahui fasa yang terbentuk dan mengamati fasa Al3Ti yang terbentuk setelah penambahan

penghalus butir titanium. Hasil pengujian SEM menggunakan Back Scattered Electron (BSE) ditunjukkan oleh Gambar 4.10 dan 4.11.

Gambar 4.10. Hasil pengujian SEM dengan penambahan 0.0505 wt. % Ti, nomor menunjukkan titik pengujian EDAX.

Tabel 4.3. Komposisi mikro hasil analisa SEM / EDAX titik titik pada Gambar 4.10 pada paduan AC4B dengan penambahan 0.0505 wt. % Ti.

No

Komposisi ( % berat )

Warna

Fasa yang mungkin terbentuk Si Cu Fe Mn Ti Al

1 15.15 - 23.64 4.45 0 Sisa Abu – abu muda Al15(Fe,Mn)3Si2

2 92.23 - - - 0 Sisa Abu – abu gelap AlSi kristal

3 - 66.87 - - 0 Sisa Putih Al2Cu

4 1.52 - - - 0 Sisa Abu – abu Matriks Al

001

003

004

49

Dari Gambar 4.10 terlihat bahwa struktur interdendritik yang ada memiliki perbedaan warna dan morfologi yang mengindikasikan perbedaan fasa. Untuk mengetahui komposisi fasa dari morfologi yang berbeda, dilakukan pengujian EDAX. Gambar 4.10 memperlihatkan titik pengujian EDAX dan hasilnya dapat dilihat pada Tabel 4.2. Hasil analisa EDAX pada Tabel 4.2 mengindikasikan terbentuknya fasa kristal silikon, Al15(Fe,Mn)3Si2, matriks kaya Al dan Al2Cu. Hal

ini sesuai dengan literatur[11] yang menyatakan bahwa pada paduan hipoeutektik, , terdapat tiga tahap pembentukan fasa, yaitu pembentukan jaringan dendritik α-Al, reaksi eutektik Al – Si dan pengendapan fasa eutektik kedua seperti CuAl2. Kristal

silikon terbentuk karena batas kelarutan silikon dalam aluminium dalam keadaan larutan padat (solid solution) sebesar 1.65 %[9]. Oleh karena itu, sisanya membentuk silikon bebas dalam bentuk kristal silikon. Pada titik nomor 1, fasa yang berwarna abu abu muda merupakan Al15(Fe,Mn)3Si2 yang berbentuk jarum.

Fasa ini menyebabkan sifat yang getas[22].

Fasa yang berwarna abu abu gelap pada titik nomor 2 merupakan kristal AlSi dengan bentuk jarum (acicular). Selain bentuk jarum, pada Gambar 4.10 juga terdapat kristal AlSi yang berbentuk serpihan. Fasa yang juga banyak terdapat pada Gambar 4.10 adalah fasa yang berwarna putih yang pada titik nomor 3 diidentifikasi sebagai fasa Al2Cu. Fasa Al2Cu umumnya memiliki bentuk yang

bulat atau irregular[9], dan menurut Manash Dash[25] fasa Al2Cu sering menempel

pada jarum Al15(Fe,Mn)3Si2, seperti terlihat pada Gambar 4.10.

Gambar 4.11. Diagram fasa Al-Cu[25]. Garis merah merupakan kandungan Cu pada penambahan

0.0505 wt. % Ti yaitu sebanyak 2.8 %.

Pada diagram fasa Al – Cu, paduan Al2Cu terbentuk pada daerah dua fasa α

+ β seperti terlihat pada Gambar 4.11. Pada Gambar 4.11, paduan Al2Cu akan

terbentuk di bawah temperatur solvus pada 400 °C, hal ini menjelaskan mengenai fasa Al2Cu yang terbentuk terakhir pada saat pembekuan.

Untuk membandingkan pengaruh penambahan penghalus butir titanium terhadap pembentukan fasa pada aluminium, dilakukan pula pengujian SEM / EDAX pada penambahan 0.072 wt. % Ti. Hasil pengamatan dengan SEM dapat dilihat pada Gambar 4.12 dan hasilnya dapat dilihat pada Tabel 4.3.

Gambar 4.12. Hasil pengujian SEM dengan penambahan 0.072 wt. % Ti, nomor menunjukkan titik pengujian EDAX.

Tabel 4.4. Komposisi mikro hasil analisa SEM / EDAX titik titik pada Gambar 4.10 pada paduan AC4B dengan penambahan 0.072 wt. % Ti.

No

Komposisi ( % berat )

Warna

Fasa yang mungkin terbentuk Si Cu Fe Mn Ti Al

1 11.96 - 24.73 5.46 0 Sisa Abu – abu muda Al15(Fe,Mn)3Si2

2 96.43 - - - 0 Sisa Abu – abu gelap AlSi kristal

3 0.51 66.51 - - 0 Sisa Putih Al2Cu

4 1.52 - - - 0 Sisa Abu – abu Matriks Al

001

002

51

Hasil analisa EDAX pada Tabel 4.3 mengindikasikan bahwa pada penambahan 0.072 wt. % Ti fasa yang terbentuk adalah kristal silikon, Al3(Fe,Mn)Si2, Al2Cu dan matriks kaya aluminium. Tidak tampak adanya

perbedaan morfologi dibandingkan dengan penambahan 0.0505 wt. % Ti.

Fasa nomor 1 pada Gambar 4.12 merupakanAl3(Fe,Mn)Si2 yang berbentuk

seperti jarum yang merupakan fasa β. Kecepatan pembekuan yang tinggi akan menyebabkan pertumbuhan struktur jarum Al5FeSi menjadi tertahan dan

mendorong terbentuknya fasa Al3(Fe,Mn)Si2. Semakin tinggi kecepatan

pembekuan maka akan mendorong perubahan struktur β Al3(Fe,Mn)Si2 yang

berbentuk jarum menjadi α Al3(Fe,Mn)Si2 yang berbentuk chinese script[9]. Fasa α

dari Al3(Fe,Mn)Si2 yang berbentuk seperti chinese script tidak terlihat pada

gambar ini, hal ini bisa disebabkan daerah foto yang diambil kurang representatif. Pada foto mikrostruktur (Gambar 4.7) terdapat struktur chinese script, yang mengindikasikan struktur chinese script terbentuk, hanya saja kurang teramati dengan baik pada pengamatan dengan SEM. Fasa AlSi, pada Gambar 4.10 dan Gambar 4.12 diberi nomor 2, terlihat tersebar secara merata. Hal ini sejalan dengan penelitian Lozano[24] yang mengemukakan bahwa fraksi volume AlSi akan meningkat seiring dengan penambahan titanium. Peningkatan fraksi volume AlSi akan menghasilkan fasa AlSi yang tersebar lebih merata.

Pada matriks aluminium, yang pada Gambar 4.10 dan 4.12 diberi nomor 4, pada EDAX hanya teridentifikasi kandungan aluminium dan sedikit silikon. Hal ini kemungkinan dikarenakan keterbatasan dari alat EDAX sehingga tidak dapat mendeteksi kandungan unsur terlarut lainnya selain silikon, seperti Mg, Fe, Mn, Cu, dan unsur Ti.

Kandungan unsur Ti tidak dapat terdeteksi oleh EDAX baik pada penambahan 0.0505 wt. % Ti dan 0.072 wt. % Ti. Seharusnya kandungan titanium terdeteksi pada EDAX dengan fasa Al3Ti. Hal ini kemungkinan dikarenakan alat

EDAX sulit untuk mendeteksi kandungan titanium pada kadar yang sedikit[19]. Shahrooz Nafisi[23] menemukan partikel Al3Ti pada penambahan 0.13 wt. % Ti

dan 0.021 wt. % B dengan menggunakan SEM / EDAX. Nafisi menemukan bahwa partikel Al3Ti tersebut kaya akan Ti, Si, Al, dan unsur B sehingga

dikemukakan bahwa α aluminium ternukleasi oleh campuran dari unsur Al, Ti,

dan Si. Limmaneevichitr[16] menemukan fasa Al3Ti yang menempel pada fasa

silikon eutektik. Hal ini berarti, apabila terdapat fasa Al3Ti, terdapat kemungkinan

fasa tersebut akan berada dekat atau menempel pada fasa silikon eutektik.

4.3. ANALISA TINGKAT KEGAGALAN PADA KOMPONEN CYLINDER HEAD DENGAN VARIASI PENAMBAHAN TITANIUM Komponen cylinder head yang diproduksi saat ini memiliki masalah kebocoran yang cukup serius, dengan tingkat kegagalan sebesar 8 % dari total produksi[restricted information]. Dari percobaan penambahan titanium pada paduan AC4B, pada penambahan 0.0505 wt. % Ti tingkat kegagalannya adalah sebesar 2 buah dari total 24 cylinder head yang diuji, atau sebesar 8.33 %, sedangkan pada penambahan 0.072 wt. % tingkat kegagalannya adalah 0 buah dari 23 buah cylinder head yang diuji, atau sebesar 0 %. Data lengkap hasil produksi dapat dilihat pada lampiran 5.

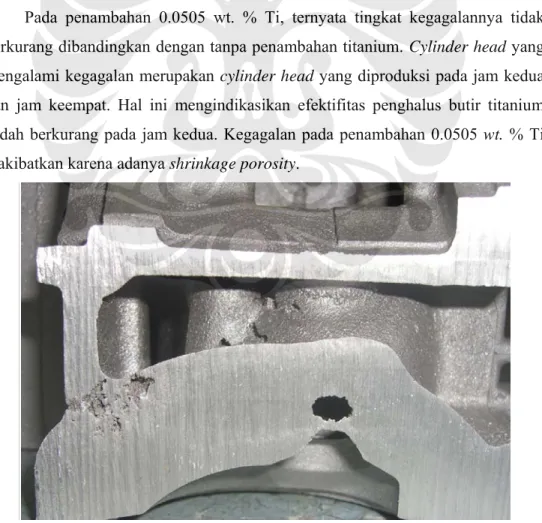

Pada penambahan 0.0505 wt. % Ti, ternyata tingkat kegagalannya tidak berkurang dibandingkan dengan tanpa penambahan titanium. Cylinder head yang mengalami kegagalan merupakan cylinder head yang diproduksi pada jam kedua dan jam keempat. Hal ini mengindikasikan efektifitas penghalus butir titanium sudah berkurang pada jam kedua. Kegagalan pada penambahan 0.0505 wt. % Ti diakibatkan karena adanya shrinkage porosity.

c S f v 4 p l l – m s 0 p s a k b Gamba cylinder hea Shrinkage m fasa padat d volume yan 4.14(a). Por pengujian ke Gambar 4.14 pori , (b) shr Shrink lubang (Gam lubang yang – Cu, pemb merata dalam shrinkage ya Terjad 0.0505 wt. % penghalusan shrinkage m ada part yan kemungkina butir seiring

ar 4.13 me ad, yang me muncul saat dan fasa cai ng mengaki ri ini umum ebocoran ter 4. Ilustrasi pem rinkage mening kage yang se mbar 4.14b) g menjorok k bekuan yang m batas butir ang terdistrib dinya shrink % Ti yang m n butir tidak merupakan p ng mengalam an shrinkage dengan bert enunjukkan erupakan ha pembekuan ir. Pada saa ibatkan terb mnya sulit t rlebih dahulu mbentukan shri gkatkan ukuran membe emakin berta sehingga p ke dalam ma g cepat aka r, sedangkan busi pada da kage pada menyebabkan k berjalan de part yang di mi kebocoran e tersebut di tambahnya w 53 shrinkage p al yang fatal sebagai aki at logam mu bentuknya p terlihat oleh u untuk men inkage dalam p n pori, (c) shrin entuk “wormho ambah akan pada akhirny aterial (Gam an menyeba n pendingina aerah interde penambahan n terjadinya k engan efekti

cor pada jam n pada jam isebabkan b waktu, atau d

porosity pad l karena me ibat dari per ulai membek pori, diilustr h mata telan getahui bagi pengecoran alu nkage semakin ole”[6]. meningkatk ya akan mem mbar 4.14c). abkan terdis an yang lamb endritik[6][12]. n penghalus kebocoran m f. Cylinder m kedua da ke nol dan j berkurangnya disebut deng da bagian t nyebabkan k rbedaan volu ku, terjadi p rasikan pad njang, perlu

ian mana yan

uminium. (a) pe n bertambah seh kan jumlah d mbentuk sat Dalam padu tribusinya p bat akan me . s butir den mengindikasi head yang m an jam keem jam pertama a efektifitas gan fading. tebal pada kebocoran. ume antara penyusutan da Gambar dilakukan ng cacat. embentukan hingga pori dan ukuran tu kesatuan uan Al – Si pori secara enyebabkan ngan kadar ikan bahwa mengalami mpat. Tidak a, sehingga penghalus

Parameter pengecoran seperti temperatur dies dan temperatur logam cair pada variabel penambahan 0.0505 wt. % Ti masih masuk dalam standar yang ditentukan, hal ini berarti proses pengecoran berlangsung dengan baik. Cacat lain selain kebocoran yang ditemukan adalah cacat akibat misrun dan overdimensi. Cacat akibat misrun ini dikarenakan dies tidak menutup dengan rapat sehingga logam cair meluap keluar dari dies, menghasilkan cylinder head yang tidak utuh. Cacat akibat misrun dan overdimensi ini cukup banyak terjadi, menyebabkan cylinder head yang lolos inspeksi untuk dilakukan pengujian kebocoran hanya 24 buah pada 0.0505 wt. % Ti dan 23 buah pada 0.072 wt. % Ti dari keseluruhan 74 buah cylinder head yang diproduksi penambahan 0.0505 wt. % Ti dan 100 buah untuk penambahan 0.072 wt. % Ti. Oleh karena itu direkomendasikan untuk melakukan inspeksi rutin pada kondisi dies yang akan digunakan.

Pada penambahan penghalus butir dengan kadar 0.072 wt. % Ti, tidak ditemukan adanya indikasi terjadinya kebocoran pada semua cylinder head yang diuji. Hal ini mengindikasikan bahwa penambahan penghalus butir 0.072 wt. % Ti efektif untuk mengurangi shrinkage pada cylinder head.

Seperti yang telah dibahas pada subbab 4.2, penambahan titanium akan meningkatkan sifat mekanis dan menurunkan nilai DAS dari paduan AC4B, akan tetapi peningkatan sifat mekanis yang terjadi dianggap tidak signifikan. Selain itu paduan AC4B menjadi getas dikarenakan tersebarnya fasa intermetalik secara merata.

Penghalus butir titanium yang digunakan adalah penghalus butir fluks yang diklaim mengandung titanium dan boron. Setelah dilakukan pengujian, ternyata unsur yang terdeteksi adalah unsur titanium dan unsur garam, sedangkan unsur boron tidak terdeteksi. Hal ini membatasi penelitian mengenai pengaruh unsur boron terhadap penghalusan butir. Oleh karena itu direkomendasikan untuk memperketat standar inspeksi material sehingga material penghalus butir yang akan digunakan sesuai dengan spesifikasi yang diberikan. Dengan penghalus butir titanium yang sesuai dengan spesifikasi, maka diharapkan efektifitas penghalus butir titanium akan memadai untuk diaplikasikan ke dalam dunia industri otomotif.

![Gambar 4.11. Diagram fasa Al-Cu [25] . Garis merah merupakan kandungan Cu pada penambahan 0.0505 wt](https://thumb-ap.123doks.com/thumbv2/123dok/2279887.3565619/14.918.199.741.508.1002/gambar-diagram-fasa-al-garis-merah-kandungan-penambahan.webp)