Berdasarkan definisi DIN (Deutche Industrie Normen) las adalah penyambungan logam paduan yang dilaksanakan dalam keadaan lumer atau cair.Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas.

Sedangkan menurut AWS proses pengelasan adalah proses penyambungan antara metal atau non-metal yang menghasilkan satu bagian yang menyatu, dengan memanaskan material yang akan disambung sampai pada suhu pengelasan tertentu, dengan atau tanpa penekanan, dan dengan atau tanpa logam pengisi.

Dari beberapa definisi diatas dapat disimpulkan definisi las adalah ikatan metalurgi pada sambungan logam paduan yang dilakukan dalam keadaan lumer atau cair ". Dengan kata lain, las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Dalam proses penyambungan ini adakalanya disertai dengan tekanan dan material tambahan (fillermaterial).

1.2Klasifikasi Las

a. Las busur listrik

Gambar 1.2 Mesin Las busur Listrik

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT - UB(2016)

1) SMAW (Shielded Metal Arc Welding)

Las busur nyala listrik terlindung adalah pengelasan dengan mempergunakan busur nyala listrik sebagai sumber panas pencair logam. Las ini yang paling lazim dipakai dimana-mana untuk hampir semua keperluan pengelasan. Untuk mencegah oksidasi (reaksi dengan zat asam O2), bahan penambah las (elektroda) dilindungi dengan selapis zat pelindung (fluks atau

slag) yang sewaktu pengelasan ikut mencair. Tetapi berhubung berat jenisnya lebih ringan dari bahan metal yang dicairkan, maka cairan fluks mengapung diatas cairan metal tersebut, sekaligus mengisolasi metal tersebut untuk beroksidasi dengan udara luar, dan sewaktu mendingin/membeku, fluks tersebut juga ikut membeku dan tetap melindungi metal dari reaksi oksidasi.

2) SAW (Submerged Arc Welding)

Las busur terbenam adalah pengelasan dengan busur nyala listrik. Untuk mencegah oksidasi cairan metal dan metal tambahan digunakan butir-butir fluks atau slag, sehingga busur nyala terpendam didalam kurungan butir-butir tersebut.

3) ESW (Electroslag Welding)

Las tahanan listrik dengan tahanan yang besar panas yang dihasilkan oleh listrik menjadi sedemikian tingginya sehingga mencairkan logam yang akan di las.

6) EBW (Electron Beam Welding, electron bombardment)

Las pemboman elektron adalah suatu pengelasan yang pencairan disebabkan oleh panas yang dihasilkan dari suatu berkas loncatan elektron yang dikonsentrasikan/dimampatkan dan diarahkan pada benda yang dilas.

b. Las berdasarkan panas dari kombinasi busur nyala listrik dan gas kekal (Inert) 1. GMAW (Gas Metal Arc Welding)

Nyala yang dihasilkan berasal dari busur nyala listrik. Sebagai pelindung oksidasi dipakai gas pelindung yang berupa gas kekal (inert) atau CO2. Bahan penambah dan gas pelindung berasal dari satu moncong pistol las MIG.

2. GTAW (Gas Tungsten Arc Welding) atau TIG (Tungsten Inert Gas)

Pengelasan dengan memakai busur nyala yang dihasilkan oleh elektroda tetap terbuat dari tungsten.

3. PAW (Plasma Arc Welding)

Sejenis GTAW hanya saja bahan gas pelindungnya berbeda, yakni campuran antara argon, nitrogen (zat lemas) dan hidrogen (zat air) yang lazim disebut plasma.

4. EGW (Electro Gas Welding)

Jenis las MIG yang otomatis dan hanya dipakai untuk posisi pengelasan vertikal.

c. Las berdasarkan panas dari pembakaran campuran gas 1. OAW (Oxy Acetylene Welding)

sejenis las gas yang lazim disebut las karbit atau las autogen. Panas didapat dari hasil pembakaran gas acetylene (C2H2) dengan zat asam(O2)

Las yang sumber panasnya didapat dengan meledakan obat mesiu yang dipasang dalam suatu mold/cetakan pada bagian yang disambung sehingga terjadi pencairan bahan pada bagian tersebut dan mengisi cetakan yang tersedia 2. TW (Termit Welding)

Las yang mempergunakan proses reaksi kimia eksotermis yang menghasilkan suhu yang sangat tinggi untuk melebur metal yang di las.

1.3Las SMAW

1.3.1 Prinsip Kerja Las SMAW

SMAW adalah proses las busur manual dimana panas las dihasilkan oleh busur listrik yang terbentuk diantara elektroda berpelindung fluks dengan benda kerja. Elektroda SMAW terdiri dari 2 bagian yaitu bagian inti yang terbuat dari baja yang berfungsi sebagai bahan pengisi (filler) dan bahan pembungkus yang disebut fluks. Fungsi fluks adalah : sebagai sumber terak untuk melindungi logam cair dari udara sekitarnya, menjaga busur listrik agar tetap stabil, sebagai deoksidator, menghasilkan gas pelindung, mengurangi percikan api dan uap pada pengelasan, dan sebagai sumber dari unsur paduan.

Gambar 1.4 Mesin Las SMAW Fronius FROWIG 205

Sumber :Laboratorium Proses Manufaktur I Teknik Mesin FT-UB(2016)

Keterangan :

1. Current Regulator 2. Tang Elektroda 3. Elektroda 4. Welding Masks 5. Tang Massa

1. Elektroda

Gambar 1.5 Elektroda

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT - UB(2016)

2. Welding Mask

fungsi dari helm ini untuk melindungi mata pengguna dan daerah sekitar wajah maupun kepala.Jadi salah satu pelengkapan welding ini harus di pakai saat melakukan pengelasan. Untuk welding safety helmet di desain 2 bentuk untuk daerah wajah saja dan full face yang melindungi seluruh kepala

Gambar 1.6 Welding Mask

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT - UB(2016)

3. Tang Massa

Gambar 1.7 Tang Massa

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT - UB(2016)

4. Pemegang Elektroda

Ujung yang berselaput dari elektroda dijepit dengan pemegang elektroda. Ini terdiri dari mulut penjepit dan pemegang yang dibungkus oleh bahan penyekat (biasanya dari embonit).

Gambar 1.8 Pemegang Elektroda

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT - UB(2016)

5. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi. Yang disebut kabel las ada tiga macam, yaitu :

a. Kabel elektroda , yaitu kabel yang menghubungkan pesawat las dengan elektroda.

Gambar 1.9 Kabel Las Sumber : Leonardo(2015)

1.4 Las MIG/MAG

1.4.1 Prinsip Kerja Las MIG/MAG

Panas dari proses pengelasan ini dihasilkan oleh busur las yang terbentuk diantara elektroda kawat (wire electrode) dengan benda kerja. Selama proses las MIG (GMAW), elektroda akan meleleh kemudian akan menjadi deposit logam las (weld beads). Gas pelindung digunakan untuk mencegah terjadinya oksidasi dan melindungi hasil las selama masa pembekuan (solidification).

pelindung, sistem pendingin dan rangkaian lain. Sumber tenaga untuk Las MIG ( metalinertgas) merupakan mesin las bertegangan konstan. Tenaga yang dikeluarkan dapat berubah-ubah sendiri sesuai dengan panjang busur. Panjang busur adalah jarak antara ujung elektroda kebenda kerja. Panjang busur ini bisa distel. Bila busur berubah menjadi lebih pendek dari setelan semula, maka arus bertambah dan kecepatan kawat berkurang. Sehingga panjang busur kembali semula. Sebaliknya bila busur berubah menjadi lebih panjang, arus berkurang, kecepatan kawat elektroda bertambah. Dengan sistem otomatis seperti ini, yaitu mesin yang mengatur sendiri, maka panjang busur akan konstan dan hasil pengelasan akan tetap baik.

Gambar 1.11 Mesin Las MIG

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

2. Unit Pengontrolan Kawat Elektroda (Wire Feeder)

Alat pengontrol kawat elektroda (wire feederunit) adalah alat/ perlengkapan

utama pada pengelasan dengan MIG (metal inert gas). Alat ini biasanya tidak

menyatu dengan mesin las, tapi merupakan bagian yang terpisah dan ditempatkan

berdekatan dengan pengelasan. Fungsinya adalah sebagai berikut :

a. Menempatkan rol kawat elektroda

c. Mengatur pemakaian kawat elektroda.

d. Mempermudah proses/penanganan pengelasan dimana wire feeder tersebut dapat di pindah-pindah sesuai kebutuhan.

Gambar 1.12 Wire feeder unit MIG Sumber : Ahmad Budi Santusa (2007)

3. Kabel las dan kabel kontrol

Pada mesin las terdapat kabel primer (primary powercable) dan kabel

sekunder atau kabel las (weldingcable). Kabel primer ialah kabel yang

menghubungkan antara sumber tenaga dengan mesin las. Jumlah kawatinti pada

kabel primer disesuaikan dengan jumlah phasa mesin las ditambah satu kawat

sebagai hubungan pentanahan dari mesin las. Kabel sekunder ialah kabel-kabel

yang dipakai untuk keperluan mengelas, terdiri dari kabel yang dihubungkan

dengantanglas dan benda kerja serta kabel- kabel control.

Inti Penggunaan kabel pada mesin las hendaknya disesuaikan dengan

kapasitas arus maksimum dari pada mesin las. Makin kecil diameter kabel atau

makin panjang ukuran kabel, maka tahanan / hambatan kabel akan naik ,

sebaliknya makin besar diameter kabel dan makin pendek maka hambatan akan

rendah. Pada ujung kabel las biasanya dipasang sepatu kabeluntuk pengikatan

kabel pada terminal mesin las dan pada penjepit elektroda maupun pada penjepit

masa.

4. Regulator gas pelindung

Fungsi utama dari regulator adalah untuk mengatur pemakaian gas. Untuk

pemakaian gas pelindung dalam waktu yang relatif lama, terutama gas CO2

Gambar 1.13 Regulator gas

Sumber : Ahmad Budi Santusa (2007)

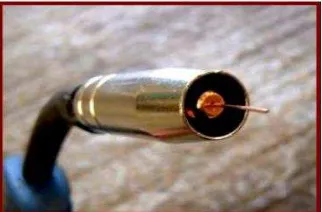

5. Pipa kontak

Pipa pengarah elektroda biasa juga disebut pipa kontak. Pipa kontak terbuat dari tembaga,dan berfungsi untuk membawa arus listrik ke elektroda yang bergerak dan mengarahkan elektroda tersebut kedaerah kerja pengelasan. Torch

dihubungkan dengan sumber listrik pada mesin las dengan menggunakan kabel. Karena elektroda harus dapat bergerak dengan bebas dan melakukan kontak listrik dengan baik, maka besarnya diameter lubang dari pipa kontak sangat berpengaruh.

Gambar 1.14 Pipa kontak

Sumber : Ahmad Budi Santusa (2007)

6. Welding gun

Gambar 1.15 Welding gun las MIG Sumber : Ahmad Budi Santusa (2007)

7. Nozzle gas pelindung

Nozzle gas pelindung akan mengarahkan jaket gas pelindung kepada daerah las. Nozzle yang besar digunakan untuk proses pengelasan dengan arus listrik yang tinggi. Nozzle yang lebih kecil digunakan untuk pengelasan dengan arus listrik yang lebih kecil.

Gambar 1.16 Nozzle gas pelindung Sumber : Ahmad Budi Santusa (2007)

1.5Las Tig

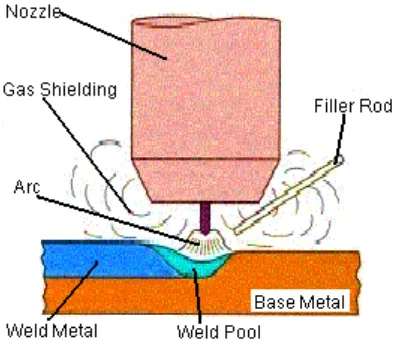

1.5.1 Prinsip Kerja Las TIG

Pengelasan TIG (tungsten inert gas) adalah teknik pengelasan berkualitas tinggi dengan kecepatan peleburan/penyatuan yang rendah. Arc terbakar antara elektroda

tungsten dan bagian yang dikerjakan; elektrodanya tidak meleleh, jadi hanya berfungsi sebagai penghantar arus dan pembawa arc.

Gambar 1.17 Prinsip Kerja Las TIG Sumber : Sofyan (2015)

1.5.2 Bagian-bagian Utama Las TIG

Las gas tungsten (las TIG) adalah proses pengelasan dimana busur nyala listrik ditimbulkan oleh elektroda tungsten (elektroda tak terumpan) dengan benda kerja logam. Daerah pengelasan dilindungi oleh gas lindung (gas tidak aktif) agar tidak berkontaminasi dengan udara luar. Kawat las dapat ditambahkan atau tidak tergantung dari bentuk sambungan dan ketebalan benda kerja yang akan dilas. Perangkat yang dipakai dalam pengelasan las gas tungsten adalah:

1. Mesin

Mesin las AC/DC merupakan mesin las pembangkit arus AC/DC yang digunakan di dalam pengelasan las gas tungsten. Pemilihan arus AC atau DC biasanya tergantung pada jenis logam yang akan dilas.

2. Tabung gas lindung

adalah tabung tempat penyimpanan gas lindung seperti argon dan helium yang digunakan di dalam mengelas gas tungsten.

3. Regulator gas lindung

4. Flowmeter untuk gas

dipakai untuk menunjukkan besarnya aliran gas lindung yang dipakai di dalam pengelasan gas tungsten.

5. Selang gas dan perlengkapan pengikatnya

berfungsi sebagai penghubung gas dari tabung menuju pembakar las. Sedangkan perangkat pengikat berfungsi mengikat selang dari tabung menuju mesin las dan dari mesin las menuju pembakar las.

6. Kabel elektroda dan selang

berfungsi menghantarkan arus dari mesin las menuju stang las, begitu juga aliran ga dari mesin las menuju stang las. Kabel masa berfungsi untuk penghantar arus kebenda kerja.

7. Stang las (welding torch)

berfungsi untuk menyatukan sistem las yang berupa penyalaan busur dan perlindungan gas lindung selama dilakukan proses pengelasan.

8. Elektroda tungsten

berfungsi sebagai pembangkit busur nyala selama dilakukan pengelasan. Elektroda ini tidak berfungsi sebagai bahan tambah.

9. Kawat las

berfungsi sebagai bahan tambah. Tambahkan kawat las jika bahan dasar yang dipanasi dengan busur tungsten sudah mendekati cair.

10.Assesories

pilihan dapat berupa sistem pendinginan air untuk pekerjaan pengelasan berat, rheostat kaki, dan pengatur waktu busur.

1.6 Las Titik

1.6.1 Prinsip Kerja Las Titik

Gambar 1.18 Diagram las titik Sumber : Priyo Baliyono (2012)

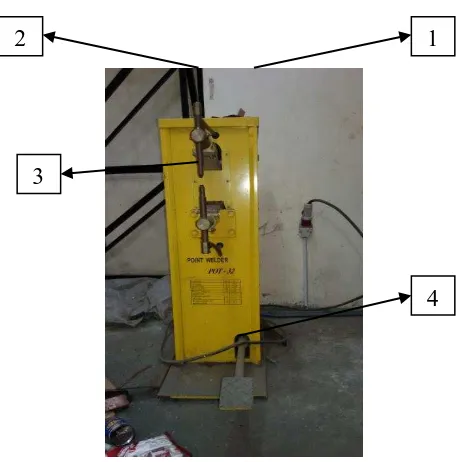

1.6.2 Bagian – bagian Utama Las Titik

Gambar 1.19 Bagian Utama Mesin Las Titik Krisbow Spot Welder

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

Keterangan :

1. Main regulator

Regulator utama di dalamnya terdapat control utama, coling water port,dll.

2. Electrode Arm

2

3

Untuk memegang electrode. 3. Electrode

Elektroda adalah bagian mesin las titik yang di gunakan untuk mengelas plat yang ketebalan maksimal plat adalah 2 mm. Elektroda ini terbuat dari kuningan. Pada ujung elektroda kita menggunakan logam tembaga, karena tembaga sebagai penghantar arus listrik yang baik. Kuningan yaitu terbuat dari paduan logam tembaga dan logam sengdengan kadar tembaga antara 60-96 % berat.

4. Foot Pedal

Untuk melakukan eksekusi pengelasan.

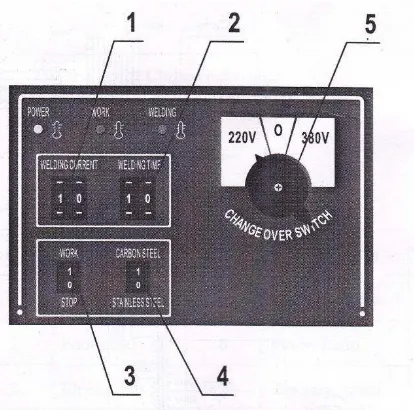

Gambar 1.20 Kontrol Mesin Las Titik Krisbow Spot welder

Sumber : Laboratorium Proses Produksi I Teknik Mesin FT-UB (2016)

Keterangan :

1. Welding current regulation switch.

Untuk mengatur arus pengelasan. 2. Welding time regulation switch.

Untuk mengatur waktu pengelasan.

3. Work/ Detect changer.

Untuk memilih kondisi pengelasan atau stand by.

4. Carbon-steel/ Stainles-steel changer.

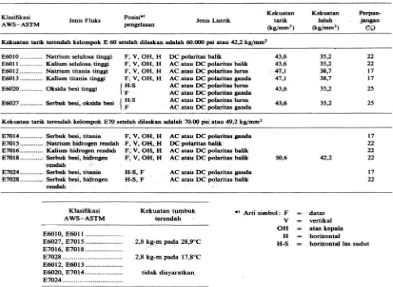

sebagai penghantar arus listrik kebusur dan sekaligus sebagai bahan pengisi (filler). Kawat ini terbungkus dengan bahan fluks. Biasanya dipakai arus listrik yang tinggi (10-500 A) dan tegangan yang rendah (10-50 V). Elektroda yang digunakan pada proses las busur listrik adalah elektroda yang terbungkus oleh fluks, dan mempunyai komposisi logam inti yang berbeda-beda. Standarisasi elektroda untuk standart AWS didasarkan pada jenis fluks, posisi pengelasan dan arus las, seperti tabel di bawah.

Tabel 1.1 Standarisasi elektroda untuk standar AWS didasarkan pada jenis fluks, posisi pengelasan dan arus las Fluks

Sumber : Slide presentasi materi kuliah proses manufaktur 1 oleh bapak Sugiharto S.T.,M.T. 2011

Fluks merupakan bahan kedua setelah elektrode yang digunakan dalam pengelasan. Fungsi fluks yaitu :

b. Fluks menimbulkan gas untuk melindungi busur, fluks akan terurai dan menimbulkan gas CO2,CO,H, dan sebagainya yang mengelilingi busur. Hal ini menjaga bentuk butiran logamdan cairan teroksidasi atau nitrasi yang disebabkan oleh kontak dengan atmosfer.

c. Slag / terak melindungi logam las dan membantu pembentukan rigi, selama pengelasan, fluks mencair menjadi terak yang melindungi cairan dan rigi las dengan cara menutupinya.

d. Fluks menghaluskan kembali logam las dengan deoksidasi, bila pengelasan dilaksanakan pada udara terbuka, logam las tidak bisa terhindar dari oksidasi walau penimbul gas dan pembentuk terak digunakan.

e. Fluks perlu ditambahi elemen campuran kelogam deposit, elemen campuran yang tepat yang ditambahkan dari fluks untuk endapan logam akan meningkatkan ketahanan terhadap korosi, panas dan abrasi.

f. Serbuk besi dalam fluks meningkatkan laju pengendapan dan efisiensi pengoperasian.

g. Fungsi isolasi, fluks memberikan isolasi listrik yang baik.

Fluks terdiri dari biji alam, serbuk dan oksida perekat,karbonat,silikat, zat organik dan berbagai zat bubuk lainnya kecuali untuk logam, dicampurkan pada perbandingan yang spesifik. Campuran ini ditempelkan/ disalutkan ke kawat inti dengan menggunakan air kaca sebagai perekat dan dikeringkan.

Tabel 1.2 Komponen utama fluks dan fungsinya

gunakan dalam pengelasan.

Penggunaan arus yang terlalu kecil akan mengakibatkan penembusan atau penetrasi las yang rendah, sedangkan arus yang terlalu besar akan mengakibatkan terbentuknya manik las yang terlalu lebar dan deformasi dalam pengelasan.

Tabel 1.3 Hubungan Diameter Elektroda dengan Arus Pengelasan

Sumber : Howard BC (1998)

Bagi tukang las yang sudah berpengalaman untuk menentukan besarnya arus yang digunakan hanya dengan melihat bahan apa yang akan di las dan kondisi benda kerja yang akan di las / tebal tipisnya. Jadi kelihaian dalam menentukan besar arus dalam pengelasan sangat penting peranannya untuk menghasilkan pengelasan yang sempurna.

Kemudian, adanya Polaritas Pengelasan. Polaritas adalah posisi penempatan kabel yang menjadi penghubung elektroda dan benda kerja pada kutub positif

atau kutub negatif. Berdasarkan dari jenis arusnya, pengelasan bisa dibagi atas arus AC dan

DC, sedangkan arus DC sendiri dibagi menjadi dua yaitu :

a. Las Direct Current Straight Polarity (DCSP) / Polaritas Langsung / Lurus

Pada jenis polaritas ini terjadi bila kutub negatif dihubungkan dengan eletroda sedangkan kutub positif dihubungkan dengan benda kerja.

a) Proses

material dasar yang akan berakibat duapertiga panas yang dihasilkan akan berada di material dasar sedangkan sepertiganya berada di elektroda, pada cara ini hasilnya adalah pencairan material dasar menjadi lebih banyak dibandingkan dengan elektrodenya dan hasil las akan memiliki penetrasi yang cukup dalam, sehingga sangat baik digunakan dalam pengelasan yang lambat serta pada proses yang manik lasnya sempit atau juga untuk proses pada pelat yang tebal

b) Kelebihan

Mempunyai karakteristik tertentu yang mampu menghasilkan busur yang stabil pada hasil pengelasan, bisa mencair dengan kemampuan arus 1000 A dan tegangan terbuka 40-45 V.

c) Kekurangan

Tidak bisa mengelas benda kerja dengan tingkat ketebalan tinggi. b. Las Direct Current Reverse Polarity (DCRP) / Polaritas Terbalik

Kondisi polaritas ini bisa terjadi jika kutub negatif dihubungkan dengan benda kerja sedangkan kutub positif dihubungkan dengan elektroda.

a) Proses

Busur listrik akan bergerak dari material dasar ke elektrode kemudian tumbukan elektron berada di elektrode yang berakibat duapertiga panasnya berada di elektroda dan sepertiga panasnya berada di material dasar, pada proses dengan cara ini akan dapat menghasilkan pencairan elektrode yang lebih banyak dan akan mampu memberikan hasil las yang mempunyai penetrasi dangkal serta akan sangat baik digunakan pada pengelasan pelat yang tipis dengan bentuk manik las yang lebar.

b) Kelebihan

Bisa lebih efisien, mampu mengelas benda yang tebal.

c) Kekurangan

Mempunyai polaritas yang berbeda-beda pada tiap siklus sehingga bisa kehilangan energi yang diabaikan, tidak mampu melakukan pengelasan pada benda kerja yang terlalu tipis.

Gambar 1.21 Posisi Dibawah Tangan Sumber: Sri Widharto (2003)

2. Posisi mendatar / horizontal

Posisi horizontal kedudukan benda dibuat tegak dan arah pengelasan mengikuti garis horizontal. Posisi elektroda dimiringkan kira-kira 50 – 10okebawah, untuk menahan lelehan logam cair, dan 20o kearah lintasan las (sudut jalan elektroda 70o). Panjang busur nyala dibuat lebih pendek kalau dibandingkan dengan panjang busur nyala pada posisi pengelasan dibawah tangan.

Gambar 1.22 Posisi Mendatar/Horizontal Sumber: Sri Widharto (2003)

Pada pengelasan vertikal, benda kerja dalam posisi tegak dan arah pengelasan dapat dilakukan keatas/ naik atau kebawah/ turun. Arah pengelasan yang dilakukan tergantung kepada jenis elektroda yang dipakai. Elektroda yang berbusur lemah dilakukan pengelasan keatas, elektroda yang berbusur keras dilakukan pengelasan kebawah.

Gambar 1.23 Posisi Vertikal Sumber: Sri Widharto (2003)

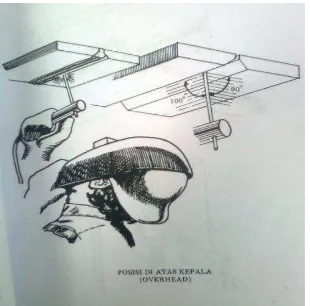

4. Posisi Diatas Kepala

Posisi pengelasan diatas kepala, bila benda kerja berada pada daerah sudut 45° terhadap garis vertikal, dan juru las berada dibawahnya. Pengelasan posisi diatas kepala, sudut jalan elektroda berkisar antara 75° – 85° tegak lurus terhadap kedua benda kerja. Busur nyala dibuat sependek mungkin agar pengaliran cairan logam dapat ditahan.

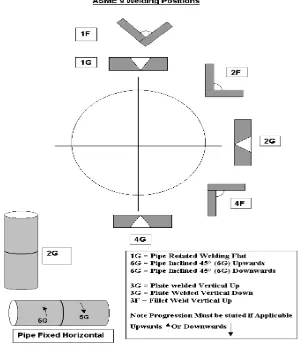

dengan jalan pipa diputar.

6. Posisi Horisontal (2G)

Pengelasan pipa 2G adalah pengelasan posisi horizontal, yaitu pipa pada posisi tegak dan pengelasan dilakukan secara horizontal mengelilingi pipa. posisi sudut electrode pengelasan pipa 2G yaitu 90º Panjang gerakan elektrode antara 1-2 kali diameter elektrode. Bila terlalu panjang dapat mengakibatkan kurang baiknya mutu las. Panjang busur diusahakan sependek mungkin yaitu ½ kali diameter elektrode las. Untuk pengelasan pengisian dilakukan dengan gerakan melingkar dan diusahakan dapat membakar dengan baik pada kedua sisi kampuh agar tidak terjadi cacat. Gerakan seperti ini diulangi untuk pengisian berikutnya.

7. Posisi Vertical (3G)

Pengelasan posisi 3G dilakukan pada material plate. Posisi 3G ini dilaksanakan pada plate dan elektrode vertikal.

8. Posisi Horizontal Pipa (5G)

Pada pengelasan posisi 5G dibagi menjadi 2, yaitu :

Pengelasan naik

Biasanya dilakukan pada pipa yang mempunyai dinding tebal karena membutuhkan panas yang tinggi. Pengelasan arah naik kecepatannya lebih rendah dibandingkan pengelasan dengan arah turun, sehingga panas masukan tiap satuan luas lebih tinggi dibanding dengan pengelasan turun.Posisi pengelasan 5G pipa diletakkan pada posisi horizontal tetap dan pengelasan dilakukan mengelilingi pipa tersebut. Supaya hasil pengelasan baik, maka diperlukan las kancing (tack weld) pada posisi jam 5-8-11 dan 2. Mulai pengelasan pada jam 5.30 ke jam 12.00 melalui jam 6 dan kemudian dilanjutkan dengan posisi jam 5.30 ke jam 12.00 melalui jam 3. Gerakan elektrode untuk posisi root pass (las akar) adalah berbentuk segitiga teratur dengan jarak busur ½ kali diameter elektrode.

Biasanya dilakukan pada pipa yang tipis dan pipa saluran minyak serta gas bumi. Alasan penggunaan las turun lebih menguntungkan dikarenakan lebih cepat dan lebih ekonomis.

Gambar 1.25 Macam – macam posisi pengelasan Sumber : Sugiharto S.T., M.T. (2011)

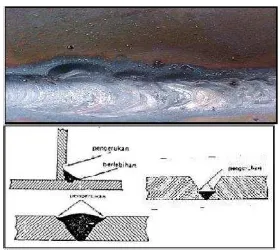

1.10 Cacat Hasil Pengelasan A. Undercut atau Pengerukan

Penyebab cacat undercut adalah : a. Arus yang terlalu tinggi

b. Kecepatan pengelasan yang terlalu tinggi

Gambar 1.26 Cacat Undercut

Sumber : Welder (2015)

Cara menanggulangi cacat undercut adalah sebagai berikut : a. Menyetel arus yang tepat

b. Mengurangi kecepatan mengelas

c. Mempertahankan panjang busur nyala yang tepat. d. Mengupayakan ayunan elektroda dengan teratur B. Porositas

Penyebab porositas adalah sebagai berikut: a.Nyala busur terlalu panjang

b.Arus terlalu rendah

c.Kecepatan las terlalu tinggi d.Kandungan belerang terlalu tinggi e.Kondisi pada saat penatau berminyak. f.Terjadi pendinginan las yang cepat

g.Terciptanya gas hydrogen akibat panas las.

Cara mengatasi adalah :

a. Memperpendek nyala busur

b. Arus disesuaikan dengan prosedur yang ditentukan c. Menggunakan baja dengan kandungan belerang rendah d. Mengurangi kelembabpan dengan cara memberikan pre-heat

e. Meningkatkan kebersihan material dengan cara digerinda terlebih dahulu f. Hindari pendinginan terlalu cepat

C. Pengerutan Benda Kerja

Penyabab pengerutan benda kerja adalah sebagai berikut: a. Pemanasan yang berlebihan

b. Take welding yang kurang kuat

Gambar 1.28 Pengerutan Benda Kerja Sumber : Welder (2015)

Cara mengatasinya adalah sebagai berikut : a. Mengurangi arus yang terlalu besar b. Memperkuat take welding

D.Incluisi Slag

Penyebab terjadinya inclusi slag adalah sebagai berikut: a. Kecepatan gerak electrode yang tidak tepat

b. Sudut elektroda yang kurang tepat c. Sudut bevel kekecilan

d. Ampere las terlalu kecil e. Busur las terlalu jauh

Cara mengatasinya adalah sebagai berikut:

b. Busur las terlalu jauh c. Electrode menyerap uap

Gambar 1.29 Over Spatter

Sumber :Welder(2015)

Cara mengatasi adalah sebagai berikut : a. Turunkan arus

b. Sesuaikan panjang busur (1x diameter elektroda)

c. Keringkan kembali elektroda atau pergunakan yang sudah di oven F. Retak manik

Penyebab retak manik adalah sebagai berikut: a. Penahan terlalu kuat

b. Electrode menyerap uap

c. Terlalu banyak unsur paduan dalam logam induk d. Pendinginan terlalu cepat

e. Terlalu banyak belerang dalam logam induk f. Terdapat oksigen dan hydrogen

g. Terdapat pasir atau debu pada daerah logam Cara mengatasi adalah sebagai berikut:

a. Ganti urutan pengelasan b. Keringkan kembali elektroda

c. Pemanasan awal harus dilakukan dan gunakan low hydrogen

d. Panaskan mula dilakukan dan gunakan low hydrogen

G. Penetrasiatau Penembusan Kurang Sempurna Penyebab penetrasi kurang sempurna yaitu : a. Kecepatan las terlalu tinggi

b. Panas busur tidak mencairkan logam c. Jarak gap terlalu rapat

d. Elektroda yang terlalu tinggi e. Sudut elektroda salah

Gambar 1.30 Penetrasi atau Penembusan Kurang Sempurna Sumber :Welder (2015)

Keterangan:

Gambar ke 1 Penembusan yang berlebihan. Gambar ke 2 Cacat penetrasi kurang sempurna . Gambar ke 3 Cacat penembusan yang kurang Cara mengatasinya :

a. Memperbaiki sudut elektroda b. Jarak gap harus tepat

c. Kecepatan las sesuai dengan prosedur yang ditentukan. H. Incomplete Fusion

Penyebab terjadinya :

a. Posisi pengelasan yang salah. b. Sudut elektroda yang salah c. Panas yang diterima terlalu kecil d. Welding gap terlalu kecil

e. Permukaan kampuh kotor

Gambar 1.31 Incomplete Fusion

Sumber : Welder (2015)

Cara mengatasinya

a. Memperbaiki posisi pengelasan b. Memperbaiki sudut elektrode

c. Panas yang diterima harus sesuai prosedur d. Welding gap harus cukup

e. Permukaan kampuh harus benar-benar bersih f. Kecepatan pengelasan harus sesuai prosedur

I. Retak Dingin pada Bahan Las (cold cracking) Penyebab retak diningin pada bahan las : a. Pendinginan yang terlalu cepat b. Panas yang diterima terlalu rendah c. Kecepatan las terlalu tinggi

d. Ampere yang digunakan terlalu rendah e. Tidak adanya pre-heat

Cara mengatasinya:

a. Hindari pendinginan terlalu cepat

b.Panas yang diterima disesuaikan dengan prosedur yang sudah ditentukan c. Sesuaikan ampere dengan prosedur

d. Sesuaikan kecepatan las

e. Sesuaikan ampere dengan prosedur f. Melakukan per heat

J. Hot Cracking (Retak Panas)

menggunakan elektroda las low hidrogen yang mempunyai sifat tegang yang relatif tinggi.

Gambar 1.32 Hot Cracking

Sumber :Welder (2015)

1.11 Kampuh Pengelasan

Sebelum mengelas, perlu dipersiapkan bagian yang akan dilas agar diperoleh sambungan yang baik dan kuat.

Bentuk kampuh disesuaikan dengan: -tebal benda kerja

-posisi pengelasan -bahan yang dilas

Gambar 1.33 Bentuk Kampuh Pengelasan Sumber : Wiryosumarto (1994)

1.12 Tipe Sambungan Las

Sambungan las diklasifikasikan menurut konstruksi lasnya seperti butt joint, T-joint, corner T-joint, split T-joint, lap T-joint, edge joint dan flange joint.

a. Sambungan Buntu (Butt joint)

Gambar 1.34 Sambungan buntu (Butt Joint) Sumber : Lukas Okta Prasetyawanto (2015)

b. Sambungan T atau T-joint

Sambungan T atau T-joint terdiri dari dua bagian yang disambung membentuk huruf T. Penambahan sambungan lain pada T joint

sehingga membentuk palang disebut cruciform joint. Sambungan ini dapat menggunakan pengelasan fillet weld, grove weld, plug weld, seam weld.

Gambar 1.35 Sambungan T

Sumber : Lukas Okta Prasetyawanto (2015)

c. Sambungan Sudut (Corner joint )

Gambar 1.36 Sambungan Sudut (Corner joint) Sumber : Lukas Okta Prasetyawanto (2015)

d. Lap joint dan joggled lap joint

Sambungan tumpang atau lap joint terdiri dari dua bagian ditumpuk pada bidang sejajar, kemudian dilas pada kedua ujung masing-masing. Lap joint dimana tiap sisi bagian yang disambung terletak pada bidang yang sama disebut joggled lap joint. Sambungan tumpang ini dapat menggunakan tipe pengelasan fillet weld, groove weld, plug weld, seam weld.

(a) (b)

Gambar 1.37 Sambungan (a) Lap joint dan (b) joggled lap joint

Sumber : Lukas Okta Prasetyawanto (2015)

e. Sambungan Sisi (Edge joint)

Gambar 1.38 Sambungan Sisi (Edge joint) Sumber : Lukas Okta Prasetyawanto (2015)

f. Sambungan Splice (Spliced joint)

Spliced joint adalah sambungan, di mana dua bagian disusun sejajar dan bagian lain ditambahkan diatasnya kemudian dilakukan pengelasan. Jenis sambungan Ini terdiri dari double-spliced joint dan single-spliced joint. Single spliced joint memiliki eksentrisitas pada sambungan sehingga bersifat lentur. Sambungan ini dapat menggunakan tipe pengelasan butt weld, groove weld, plug weld, seam weld.

Gambar 1.39 Sambungan Splice

Sumber : Lukas Okta Prasetyawanto (2015)

g. Sambungan Flange (Flange joint)

Flange joint terdiri dari dua bagian, setidaknya salah satunya memiliki bentuk tepi bengkok. Hal ini diaplikasikan pada pembuatan atap yang terbuat dari

Gambar 1.40 Sambungan Flange

Sumber : Lukas Okta Prasetyawanto (2015)

1.13 Daerah Hasil Pengelasan

Daerah yang terpenting dari suatu sambungan las adalah daerah pengaruh panas, yaitu daerah yang bersebelahan dengan daerah lasan, sehingga pemanasan pada saat pengelasan dapat menimbulkan perubahan metalurgi didaerah tersebut. Daerah-daerah sambungan pada las dapat dilihat pada gambar berikut.

Gambar 1.41 Pembagian daerah lasan Sumber : Kou, S. 2003: 254

Daerah lasan terdiri dari 3 daerah, yaitu : a. Logam induk (base metal)

Adalah logam dasar yang tidak terpengaruh, dimana panas atau suhu pengelasan tidak menyebabkan perubahan struktur dan sifat dari logam tersebut.

b. Logam lasan (weld metal)

Adalah bagian dari logam yang pada waktu pengelasan, logam tersebut mencair dan kemudian membeku.

c. Daerah Pengaruh Panas (Head Affected Zone/HAZ)

Gambar 1.42 Hubungan antara waktu pendinginan, struktur-mikro dan kekuatan tumbuk pada daerah HAZ

Sumber : Wiryosumarto (1994)

Perubahan struktur diatas disebabkan oleh perbedaan sifat mampu-keras baja yang disebabkan karena adanya perbedaan komposisi kimia dan perbedaan kecepatan pendinginan karena panas pengelasan, pemanasan mula, tebal plat dan lain sebagainya. Semua faktor tersebut merubah besarnya penggetasan batas las secara rumit sekali.

Pada proses pengelasan akan muncul permasalahan pada weld pool yang akan mempengaruhi kehomogenan weld pool itu sendiri yang nantinya akan menjadi salah satu faktor terjadinya korosi. Homogenitas pada kolam las dapat dipengaruhi oleh konveksi, konveksi ini akan menyebabkan sirkulasi pada logam cair sehingga terjadi pencampuran pada kolam las. Faktor-faktor yang mempengaruhi homogenitas dari kolam las antara lain:

1. Pemisahan (Segregation)

Terdapat tiga jenis pemisahan di dalam logam lasan, yaitu pisahan makro, pemisahan gelombang, dan pemisahan mikro. Pemisahan makro adalah perubahan komponen secara perlahan-lahan yang terjadi mulai dari sekitar garis lebur menuju ke garis sumbu las, sedangkan pemisahan gelombang adalah perubahan komponen karena pembekuan yang terputus yang terjadi pada proses terbentuknya gelombang manik las. Kemudian pemisahan mikro adalah perubahan komponen yang terjadi dalam satu pilar atau dalam bagian dari satu pilar.

2. Gas porosity dan inklusi

padat.

c. Gas larut ke dalam logam cair melebihi batas kelarutannya sehingga menghasilkan lubang-lubang halus pada logam las.

d. Gas bersenyawa dengan unsur logam membentuk inklusi, misal Al2O3, MnO, SiO2.

Porositas dan inklusi yang terbentuk dapat mempercepat terjadinya korosi dari logam las.

3. Unmixed Zone

Unmixed zone pada weld pool terbentuk pada daerah fusion boundary (batas las) yang dikelilingi partially melted zone Logam cair di daerah ini cenderung diam akibat gesekan dengan daerah solid.Unmixed zone merupakan daerah yang rentan terhadap kegagalan mekanik terutama serangan korosi karena komposisi pada daerah unmixed berbeda dengan daerah yang lainnya pada weld pool yang mengalami sirkulasi. Daerah ini tidak dapat dihilangkan, tetapi dapat dikurang.

1.14 Welding Inspetion

Welding Inspection adalah kegiatan pemeriksaan dalam rangka pengendalian dan penetapan mutu sambungan las sesuai dengan spesifikasi yang telas ditentukan.

Klasifikasi Metode Pengujian Daerah Las 1. Pengujian Dengan Cara Merusak

a. Uji tarik

Uji tarik dilaksanakan untuk menentukan kekuatan tarik, titik mulur (kekuatan lentur) las, pemanjangan dan pengurangan material las. Spesimen tersebut ujung-ujungnya dipegang dengan jepitan alat penguji, dan ditarik dengan menggunakan beban tarik.

b. Uji lengkung

radius bagian dalam tertentu dan sudut lengkung tertentu, kemudian diperiksa

keretakan dan kerusakannya

c. Uji Hentakan

Uji hentakan dilaksanakan untuk menentukan kekuatan material las. Sebagai sebuah metode uji hentakan yang digunakan di dalam dunia industri, JIS menetapkan secara khusus uji hentakan charpy dan uji hentakan izod

d. Uji Kekerasan

Uji kekerasan, seperti halnya uji tarik, seringkali dilaksanakan. Karena daerah las dipanaskan dan didinginkan dengan cepat, maka daerah yang terkena panas akan menjadi keras dan rapuh. Kekerasan maksimal pada daerah las yang diukur dengan uji kekerasan digunakan sebagai dasar penentuan kondisi-kondisi sebelum dan sesudah pemanasan yang akan dilakukan untuk mencegah retakan hasil pengelasan.

e. Uji struktur

Uji struktur mempelajari struktur material logam. Untuk keperluan pengujian, material logam dipotong-potong, kemudian potongan - potongan diletakkan di bawah dan dikikis dengan material alat penggores yang sesuai. Uji struktur ini dilaksanakan secara makroskopik atau mikroskopik. Dalam uji makroskopik, permukaan spesimen diperiksa dengan mata telanjang atau melalui loupe untuk mengetahui status penetrasi, jangkauan yang terkena panas, dan kerusakannya. Dalam pemeriksaan mikroskopik, permukaan spesimen diperiksa melalui mikroskop metalurgi untuk mengetahui jenis struktur dan rasio komponen-komponennya, untuk menentukan sifat-sifat materialnya.

2. Pengujian Dengan Cara Tak Merusak a. Uji visual (VT)

Uji visual merupakan salah satu metode pemeriksaan terpenting yang paling banyak digunakan. Uji visual tidak memerlukan peralatan tertentu dan oleh karenanya relatif murah selain juga cepat dan mudah dilaksanakan b. Uji Partikel Magnet (MT)

BAB II

MESIN BUBUT

2.1Prinsip Kerja

Prinsip mekanisme gerakan pada mesin bubut adalah merubah energi listrik menjadi gerakan putar pada motor listrik kemudian ditransmisikan ke mekanisme gerak mesin bubut. Lebih jelasnya dapat dilihat (Gambar) yang menunjukkan transmisi gerakan / line of power pada mesin bubut.

Gambar 2.1 Line of power pada mesin bubut

Sumber : Modul praktikum proses manufaktur I tahun 2016

Pada dasarnya prinsip kerja mesin bubut ada dua macam, yaitu : 1. Main Drive

Gerakan utama pada mesin bubut putaran motor listrik berupa putaran motor listrik yang ditransmisikan melalui belt menuju gear box. Di dalam gear box terdapat roda gigi yang berfungsi untuk mengatur transmisi putaran spindel, sehingga menghasilkan putaran pada chuck.

2. Feed Drive

Gambar 2.2 General data main assemblies

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

1. Bed Way

Bed Way adalah penopang sebagai tempat relay bertumpu.

2. Head Stok

Head Stok merupakan tempat dimana gear box dan quick change gear box dipasang.

3. Quick Change Gear Box / Feed Box

Quick Change Gear Box atau juga sering disebut dengan Feed Box

berfungsi untuk mentransmisikan daya dan putaran dari Gear Box serta mengatur kecepatannya sebelum diteruskan ke mekanisme pemakanan /

Apron.Gear Box dan Quick Change Gear Box terletak pada Head Stok.

4. Carriage Box

Carriage Box merupakan meja penggerak pahat dan terletak di atas apron.

5. Electrical Box

6. Chuck Protecting Cover

Chuck Protecting Cover merupakan penutup chuck yang berfungsi sebagai pelindung pengguna dari serpihan geram.

7. Splash Guard

Splash Guard merupakan pelindung dan pembatas agar geram tidak terlempar kemana – mana.

8. Lower Carriage

Lower Carriage merupakan penopang dati top carriage. 9. Top Carriage

Top Carriage merupakan penopang dari tool holder.

10.Cooling

Cooling berfungsi sebagai saluran cairan pendingin

11.Working Light

Lampu yang berfungsi sebagai penerang saat pengguna bekerja.

12.Tail Stock

Tailstock terletak berhadapan dengan spindel. Berfungsi untuk menahan ujung benda kerja saat pembubutan dan juga dapat digunakan untuk memegang tool pada saat pengerjaan drilling, reaming dan tapping.

13.Lead Screw

Poros berulir yang berfungsi untuk menggerakan carriage box saat melakukan penguliran.

14.Feed Rod

Poros yang berfungsi untuk menggerakan carriage saat melakukan pembubutan.

15.Switch Rod

Bagian mesin yang berfungsi untuk merubah putaran dari feed rod.

16.Tool Holder

Bagian mesin bubut yang berfungsi untuk memegang pahat.

17.Quadrant

Susunan pulley yang mentansmisikan putran antara gear box dan quick change gear box.

21.Thread Indicator

Indikator putaran flywheel. 22.Foot Breake

Pedal injak yang berfungsi untuk menghentikan mesin dengan memutus arus listrik.

2.3Macam - Macam Mesin Bubut Menurut prinsip kerjanya : 1. Mesin Bubut Ringan

Mesin bubut ini diletakkan diatas meja dan mudah dipindahkan sesuai dengan kebutuhan.Benda kerjanya berdimensi kecil.Jenis ini umumnya digunakan untuk membuat benda-benda kecil dan biasanya dipergunakan untuk industri rumah tangga.

Gambar 2.3 Mesin Bubut Ringan Sumber : Efendi, (2016)

2. Mesin Bubut Standar

Gambar 2.4 Mesin Bubut Standar

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

3. Mesin Bubut Sedang

Konstruksi mesin ini lebih cermat dan dilengkapi dengan penggabungan peralatan khusus.Oleh karena itu mesin ini digunakan untuk pekerjaan yang lebih banyak variasinya dan lebih teliti.

Gambar 2.5 Mesin Bubut Sedang

Sumber :Laboratorium Proses Manufaktur I Universitas Brawijaya

4. Mesin Bubut Sabuk

terdapat kepala lepas.

Gambar 2.7 Mesin Bubut Facing Lathe

Sumber : Efendi, (2016)

6. Mesin Bubut Turret

Mesin bubut turret mempunyai cirri khusus terutama menyesuaikan terhadap produksi.“Keterampilan pekerja” dibuat pada mesin ini sehingga memungkinkan bagi operator yang tidak berpengalaman untuk memproduksi kembali suku cadang yang identik. Kebalikannya, pembubut mesin memerlukan operator yang sangat terampil dan mengambil waktu yang lebih lama untuk memproduksi kembali beberapa suku cadang yang dimensinya sama.

Gambar 2.8 Mesin Bubut Turret Sumber : Efendi, (2016)

2.4Fungsi Mesin Bubut

Membuat Ulir

Gambar 2.9 Proses Membuat Ulir Sumber : Malik, (2016)

Pengelasan

Gambar 2.10 Proses Pengelasan Sumber : Malik, (2016)

Membuat Tirus

Gambar 2.12 Membuat Tepi Sumber : Toha, (2016)

Membuat silindris

gambar 2.13 Pembuatan Silindris Sumber : Toha, (2016)

Drilling

Gambar 2.14 Proses Drilling Sumber : Toha, (2016)

Boring

2.5Pahat Bubut

Pahat bubut adalah alat yang digunakan untuk memakan benda kerja, dibawah ini adalah jenis-jenis bahan pahat mulai dari yang paling “lunak” tetapi “ulet” sampai yang paling “keras” tetapi “getas” yaitu :

1. Baja karbon (high Carbon Steel; Carbon Tool Steels; CTS)

Karbon Baja dengan kandungan karbon yang relatif tinggi (0,7% - 1,4% C) tanpa unsur lain dengan prosentasi unsur lain yang rendah (2% Mn, W, Cr) mampu mempunyai kekerasan permukaan yang cukup tinggi. Baja karbon ini bisa digunakan untuk kecepatan potong rendah (sekitar VC – 10 m/min) karena sifat martensit yang melunak pada temperatur sekitar 250°C.Pahat jenis ini hanya dapat digunakan untuk memotong logam yang lunak ataupun kayu. Karena harganya yang relatif murah maka sering digunakan untuk tap (untuk membuat ulir)

Gambar 2.16 Baja carbon Sumber : Antika, (2015)

2. Pahat HSS (High Speed Steels; Tool Steels)

High speed steel (HSS) adalah perkakas yang tahan terhadap kecepatan kerja yang tinggi dan temperatur yang tinggi juga dengan sifat tahan softening, tahan abrasi, dan tahan breaking. HSS merupakan peralatan yang berasal dari baja dengan unsur karbon yang tinggi.Pahat HSS ini digunakan untuk mengasah atau memotong benda kerja. Beberapa unsur yang membentuk HSS antara lain

Tungsten/wolfram (W), Chromium (Cr), Vanadium (V), Molydenum (Mo), dan

Cobalt (Co). Kekerasan permukaan HSS dapat ditingkatkan dengan melakukan pelapisan. Material pelapis yang digunakan antara lain : tungsten karbida,

titanium karbida, dan titanium nitride, dengan ketebalan pelapisan 5~8 μm.

Gambar 2.17 Pahat HSS Sumber : Antika, (2016)

3. Paduan cor non ferro (cast non ferrous alloys; cast carbides)

Sifat-sifat paduan cor nonferro adalah diantara HSS dan Karbida (Cemented Carbide) dan digunakan dalam hal khusus diantara pilihan dimana karbida terlalu rapuh dan HSS mempunyai hot hardness dan wear resistance yang terlalu rendah. Jenis material ini dibentuk secara tuang menjadi bentuk-bentuk yang tidak terlampau sulit misalnya tool bit (sisipan) yang kemudian diasah menurut geometri yang dibutuhkan.Paduan nonferro terdiri dari 4 macam eleman utama adalah sebagai berikut : 1. Cobalt : sebagai pelarut bagi elemen elemen lain. 2. Krom (Cr) : (10% s.d 35% berat) yang membentuk karbida. 3.Wolfram (W) : (10% s.d 25% berat) sebagai pembentuk karbida. 4. Karbon : 3% C menghasilkan jenis yang keras dan tahan aus

Gambar 2.18 Paduan cor non ferro

Sumber : Antika, (2016)

4. Karbida (cemented carbides; hardmetals)

ini memiliki ketangguhan dan ketahanan terhadap abrasi serta keausan.Selain itu, resistensi terhadap deformasi termal/perubahan bentuk karena panas, juga cukup baik.Oleh karena itu, harga pahat jenis ini juga relatif mahal.

Gambar 2.19 Karbida Sumber : Antika, (2016)

5. Keramik (ceramics)

Keramik adalah material paduan metalik dan non metalik. Proses pembuatannya melalui powder processing. Keramik secara luas mencakup karbida, nitrida, borida, oksida, silikon, dan karbon. Keramik mempunyai sifat yang relatif rapuh.Beberapa contoh jenis keramik sebagai perkakas potong adalah :1. Keramik oksida atau oksida aluminium (Al2O3) murni atau ditambah 30% titanium (TiC) untuk menaikkan kekuatan non adhesif. Disertai dengan penambahan serat halus (whisker) dari SiC dimaksudkan untuk mengurangi kegetasan disertai dengan penambahan zirkonia (ZrO2) untuk menaikan jumlah retak mikro yang tidak terorientasi guna menghamabat pertumbuhan retak yang cukup besar dan memiliki sifat yang sangat keras dan tahan panas.

6. CBN (cubic boron nitrides)

Gambar 2.20 CBN Sumber : Antika, (2016)

7. Intan (sintered diamonds & natural diamond)

Merupakan pahat potong yang sangat keras yang merupakan hasil proses sintering serbuk intan tiruan dengan pengikat Co (5%-10%). Hot hardness sangat tinggi dan tahan terhadap deformasi plastis. Sifat ini ditentukan oleh besar butir intan serta prosentase dan komposisi material pengikat. Karena intan pada temperatur tinggi akan berubah menjadi grafit dan mudah terdifusi dengan atom besi, maka pahat intan tidak dapat di gunakan untuk memotong bahan yang mengadung besi (ferros). Cocok untuk “ultra high precision & mirror finish cutting” bagi benda kerja non ferro

(Al Alloys,Cu Alloys, plastics, rubber).

Gambar 2.21 intan Sumber : Antika, (2016)

Macam-macam pahat bubut. 1. Pisau bubut rata kanan

Gambar 2.22 pisau bubut rata kanan Sumber : Antika, (2016)

2. Pisau bubut rata kiri

Sudut baji rata kiri sebesar 55º, dan biasanya digunakan unutk pembubutan yang dimulai dari kiri ke kanan mendekati kepala lepas.

Gambar 2.23 Pisau bubut rata kiri Sumber : Antika, (2016)

3. Pisau bubut muka

Gambar 2.24 Pisau bubut muka Sumber : Antika, (2016)

4. Pisau bubut ulir

Pahat bubut ulir memilki sudut puncak tergantung dari jenis ulir yang akan dibuat, sudut puncak 55° adalah untuk membuat ulir jenis whitwhort. Sedangkan untuk pembuatan ulir jenis metrik sudut puncak pahat ulirnya dibuat 60°.

Gambar 2.25 Pisau bubut ulir Sumber : Antika, (2016)

5. Pahat Alur.

Pahat alur digunakan untuk membuat alur sejajar, mata potong pahat lebih lebar dan lebih tebal dari badannya agar pahat tidak terjepit pada waktu

dipergunakan.

6. Pahat Dam.

Pahat dam adalah jenis pahat yang digunakan untuk memutus bahan yang akan dipotong yang sebelumnya telah dibor atau dilubangi

.

Gambar 2.27 pahat dam Sumber : Antika, (2016)

7. Pahat Alur Minyak.

Pahat alur minyak adalah jenis pahat untuk membuat lubang saluran minyak/pelumas pada bantalan-bantalan poros, metal-metal, bos-bos, dan sebagainya.

Gambar 2.28 pahat alur minyak Sumber : Antika, (2016)

8. Pahat Kuku.

Pahat kuku adalah jenis pahat yang dipergunakan untuk memperbaiki kesalahan waktu pemakanan pertama mengebor (titik pusat pengeboran meleset).

Gambar 2.29 pahat kuku Sumber : Antika, (2016)

9. Pahat Diamon.

2.6 Macam – macam Chuck

Chuck adalah pencekam benda kerja pada saat proses permesinan. Macam –

macam chuck yaitu : 1. Chuck Rahang Dua

Chuck ini dapat digunakan dengan soft jaw (biasanya paduan alumunium) yang dapat dimesin untuk memyesuaikan diri dengan benda kerja tertentu.

Gambar 2.31 Chuck Rahang Dua Sumber : Yusuf (2016)

2. Chuck Rahang Tiga

Jenis chuck ini biasanya digunakan untuk benda kerja berbentuk silinder. Ketiga rahang chuck akan membuka dan menutup secara bersamaan.

Gambar 2.32 Chuck Rahang Tiga Sumber : Yusuf (2016)

3. Chuck Rahang Empat

Chuck rahang empat digunakan untuk membubut eksentrik, membubut benda yang bentuknya tidak teratur dan membubut benda yang berbentuk segi empat. Rahang chuck ini tidak bergerak serentak, melainkan sendiri-sendiri atau

independent. Prinsip kerja rahang tidak bergerak secara bersamaan.

Gambar 2.33 Chuck Rahang Empat Sumber : Yusuf (2016)

4. Chuck Rahang Enam

Gambar 2.34 Chuck Rahang Enam Sumber : Yusuf (2016)

2.7Jenis – jenis chips

a). Sheared chip

Gambar 2.35 sheared chip

Sumber :: Ir. ganda samosir, M.sc

Bidang geser nya terlihat dengan nyata. Geram ini terjadi saat mengerjakan logam yang keras, namun sedikit liat (ductile) dibandingkan dengan besi tuang, bronze (perunggu).

b). Continous chip

Gambar 2.36 continous chip

Sumber : : Ir. ganda samosir, M.sc

c). Discontinous chip (segmental chip)

Gambar 2.37 Discontinous chip (segmental chip) Sumber : : Ir. ganda samosir, M.sc

Bentuk geram nya ter putus-putus.Geram ini terjadi saat mengerjakan logam-logam yang rapuh (brittle), seperti: besi tuang, bronze, dll.

2.8Steady Rest dan F ollow Rest

1. Steady rest

Digunakan untuk membantu memegang benda yang panjang yang akan mendapat pengerjaan dibagian ujungnya. Dipasang pada bed mesin dengan dikunci mur baut. Bagian yang memegang benda kerja dibuat dengan bronze atau kuningan sehimgga tidak banyak merusak benda kerja.

Gambar 2.38 Steady rest

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

2. Follow rest

Gambar 2.39 Follow rest

Sumber : Antika (2016)

2.9 Dead Center dan Life Center

Dead Center adalah ujung alat yang menahan benda kerja seperti lathe center, revolving (live) center, reamers dan drills. Dead center tidak berputar bebas, tetapi diam. Digunakan untuk menopang benda kerja dengan menekan pada pusat bagian tengahnya.Saat digunakan pada posisi yang tepat, dead center akan menimbulkan gesekan antara benda kerja dan pusat bagian tengahnya (titik pusat), sesuai perputaran pada benda kerjanya. Lubrikasi sangat diperlukan untuk mencegahnya gesekan.

Gambar 2.40 Dead Center

Sumber : Antika (2016)

Gambar 2.41 Life Center

Sumber : Antika (2016)

2.10 Center Drill

Bor senter (center drill) digunakan untuk membuat lubang senter diujung benda kerja sebagai tempat kedudukan senter putar atau tetap yang kedalamannya disesuaikan dengan kebutuhan yaitu sekitar 1/3 ÷ 2/3 dari panjang bagian yang tirus pada bor senter tersebut. Pembuatan lubang senter pada benda kerja diperlukan apabila memiliki ukuran yang relatif panjang atau untuk mengawali pekerjaan pengeboran.

Gambar 2.42 Center Drill

Sumber : Antika (2016)

2.11 Las Gesek

bangunan, konstruksi pesawat terbang, pembuatan alat-alat perkakas, dan lain-lain. Banyaknya pemakaian jenis logam ini tidak terlepas dari sifat-sifat yang dimilikinya diantaranya adalah mudah diperoleh di pasaran, mudah dibentuk/diproses atau mempunyai sifat permesinan yang baik dan harganya relatif murah.

Pengelasan gesek mempunyai banyak kelebihan dibandingkan dengan proses pengelasan lainnya, diantaranya: tidak memerlukan fluks/selaput las, bahan pengisi/elektroda ataupun gas dalam proses pengelasannya, tidak ada percikan api las ataupun asap yang dihasilkan, tidak ada pencairan sehingga tidak ada cacat solidifikasi yang terjadi (misalnya gas porositas, segregasi atau inklusi terak), dapat menyambung dua buah logam yang berbeda (dissimilar) sehingga dapat mengurangi biaya bahan baku dalam aplikasi pengelasan logam yang berbeda dan sebagainya.

Meskipun mempunyai banyak keuntungan pengelasan gesek juga mempunyai beberapa kelemahan, diantaranya tidak dapat menyambung dengan baik bahan atau material yang berbentuk kotak atau persegi, biaya investasi mesin yang mahal serta penggunaannya untuk keperluan tertentu saja. Pada gambar dibawah yang menunjukkan langkah-langkah dasar dalam proses pengelasan gesekan.

Keterangan Gambar:

(a) Satu benda kerja diputar dan benda lain dalam keadaan diam.

(b) Kedua benda kerja saling disentuhkan permukaannya dan gaya aksial diberikan untuk memulai proses pengelasan.

Gerakan putar dari motor listrik dirubah menjadi gerakan lurus bolak-balik oleh mekanisme yang serupa dengan mesin sekrap. Gerakan bolak-balik diteruskan pada frame yang menjepit blade (pemotong). Karena pada frame

terdapat pemberat, maka pada langkah bolak-balik terjadi perubahan posisi titik berat frame yang mengakibatkan penekanan pada benda kerja. Untuk menjaga posisi setelah pemakanan, maka frame ditahan oleh sebuah mekanisme hidrolis. Posisi frame akan terus turun ke bawah sampai panjang minimum dari lengan hidrolis tercapai.

3.2 Bagian-bagian Power Hack saw

Gambar 3.1 Bagian-Bagian Power Hacksaw

Sumber: Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016) 4

Gambar 3.2 Bagian-Bagian Power Hacksaw

Sumber: Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

Keterangan gambar: 1. Base

Merupakan dasar dari komponen mesin. 2. Frame

Berfungsi untuk memegang blade saat memotong. 3. Blade

Merupakan pemotong benda kerja dan dapat diganti sesuai keperluan. 4. Speed Change Switch

Digunakan untuk mengatur kecepatan gerak pemotongan. 5. Pressure Release Button

Digunakan untuk mengurangi tekanan pada mekanisme hidrolis, sehingga frame

dapat terangkat. 6. Hydraulic Mechanism

Digunakan untuk menjaga kedudukan frame sesaat setelah perubahan kedudukan pemotongan.

7. Vise

Digunakan untuk menjepit benda kerja. Vise dapat diputar jika diinginkan pemotongan menyudut.

8. Vise Adjusting Handle

Merupakan handle untuk mengatur pencengkeraman vise. 9. Coolant Hose

mesin. 12. Ruler

Digunakan untuk mengukur panjang benda kerja yang akan dipotong.

3.3 Fungsi Power Hack saw

BAB IV

MESIN SEKRAP

4.1 Prinsip Kerja Mesin Sekrap

Gambar 4.1 Prinsip kerja mesin sekrap

Sumber: Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

Prinsip kerja mesin sekrap adalah gerakan untuk menjalankan proses pemotongan berupa gerakan bolak-balik pahat yang berasal dari gerakan rocker arm. Sebuah motor listrik memberikan gerakan putar melalui gear drive menuju roda gigi penggerak (crank wheel). Pada crank wheel dipasang pivot/pasak yang letaknya dapat diatur dengan pusat. Hal ini dapat dilakukan dengan mengatur panjang pendeknya blok engkol yang dihubungkan ke rocker arm. Dengan demikian gerakan putaran dari crank wheel akan menyebabkan rocker arm ikut bergerak (berayun). Ayunan rocker arm ini menyebabkan ram yang memegang pahat bergerak maju mundur. Prinsip kerja mesin sekrap adalah mengubah gerakan rotasi menjadi translasi.

Rocker arm Crank wheel

Gambar 4.2 Mesin sekrap

Sumber: Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

Keterangan:

1.Support/eretan tegak 2.Pelat pemegang pahat 3.Tool post/ penjepit pahat 4.Ragum

4.3 Macam-macam Mesin Sekrap

1. Mesin Sekrap Datar atau Horizontal (Shaper)

Mesin jenis ini umum dipakai untuk produksi dan pekerjaan serbaguna terdiri atas rangka dasar dan rangka yang mendukung lengan horizontal. Benda kerja didukung pada rel silang sehingga memungkinkan benda kerja untuk digerakkan ke arah menyilang atau vertikal dengan tangan atau penggerak daya. Pada mesin ini pahat melakukan gerakan bolak-balik, sedangkan benda kerja melakukan gerakan ingsutan.Panjang langkah maksimum sampai 1.000 mm, cocok untuk benda pendek dan tidak terlalu berat.

Gambar 4.3 Mesin Sekrap Datar atau Horizontal Sumber: Prasetyo (2016)

2. Mesin Sekrap Vertikal (Slotter)

Gambar 4.4 mesin sekrap vertikal (slotter) Sumber: Prasetyo (2016)

3. Mesin Planner

Digunakan untuk mengerjakan benda kerja yang panjang dan besar (berat). Benda kerja dipasang pada eretan yang melakukan gerak bolak-balik, sedangkan pahat membuat gerakan ingsutan dan gerak penyetelan. Lebar benda ditentukan oleh jarak antar tiang mesin. Panjang langkah mesin jenis ini ada yang mencapai 200 sampai 1.000 mm.

Gambar 4.5 Mesin Planner

Sumber: Prasetyo (2016)

4.4 Fungsi Mesin Sekrap

bubut. Proses sekrap tidak terlalu memerlukan perhatian/ konsentrasi bagi operatornya ketika melakukan penyayatan. Mesin sekrap yang sering digunakan adalah mesin sekrap horizontal.Selain itu, ada mesin sekrap vertikal yang biasanya dinamakan mesin slotting/slotter. Proses sekrap ada dua macam yaitu proses sekrap (shaper) dan planner. Proses sekrap dilakukan untuk benda kerja yang relatif kecil, sedang proses planner untuk benda kerja yang besar.

4.5 Macam-macam Pahat Sekrap Menurut bentuknya yaitu: a) Pahat Sekrap Kasar Lurus

Pahat sekrap kasar lurrus adalah pahat yang digunakan untuk menyayat benda kerja secara garis lurus dengan ujung mata pahat.

Gambar 4.6 pahat sekrap kasar lurus Sumber : Pradhana (2016)

b) Pahat Sekrap Kasar Lengkung

Pahat sekrap kasar lengkung tidak terlalu jauh berbeda dengan pahat sekrap kasar lurus.Krena pahat kasar lengkung juga digunakan unutk menyayat benda kerja yang datar, yang berbeda hanya unujng pahatnya yang melengkung.

Gambar 4.8 pahat sekrap datar Sumber : Pradhana (2016)

d) Pahat Sekrap Runcing

Gambar 4.9 Pahat sekrap runcing Sumber : Pradhana(2016)

e) Pahat Sekrap Sisi

Gambar 4.10 Pahat sekrap sisi Sumber : Pradhana (2016)

f) Pahat Sekrap Sisi Kasar

Gambar 4.11 pahat sekrap sisi kasar Sumber : Pradhana(2016)

g) Pahat Sekrap Sisi Datar

Pahat sekrap sisi datar memiliki mata pahat yang sudutnya 180°. Pahat ini digunakan untuk mengetam tegak

Gambar 4.12 pahat sekrap sisi datar Sumber : Pradhana (2016)

h) Pahat Sekrap Profil

Pahat sekrap profil hampir sama dengan pahat alur, yang berbeda hanyalah profil yang dihasilkan lebih berbentuk. Pahat ini digunakan untuk membuat profil pada benda kerja.

Gambar 4.13 pahat sekrap profil Sumber : Pradhana (2016)

I.) Pahat Sekrap Masuk Ke Dalam atau Pahat Sekrap Masuk Ke Luar Lurus

BAB V

MESIN BOR

5.1 Prinsip Kerja Mesin Bor

Mesin Bor mempunyai prinsip kerja yang sama dengan mesin–mesin lainnya, yaitu:

1. Main Drive

Motor listrik biasa dipakai sebagai penggerak utama pada mesin bor. Putaran pada motor listrik di transmisikan melalui porosnya ke mekanisme pengatur putaran mesin berupa pasangan puli bertingkat yang dihubungkan dengan Vee Belt. Dari puli bertingkat, putaran diteruskan ke spindle mesin.Pada spindle terdapat tool post

sebagai pemegang mata bornya.

2. Feed Drive

Feed drive merupakan gerakan pemakanan mata bor pada benda kerja. Gerakan ini dilakukan secara manual pada mesin-mesin bor yang sederhana dengan cara memutar drilling lever sehingga mata bor bergerak ke arah benda kerja.

5.2 Bagian-bagian Mesin Bor

Gambar 5.1 Mesin Bor

Bagian dari mesin bor yang digunakan untuk menyangga bagian-bagian yang digunakan untuk proses pengeboran. Kolom berbentuk silinder yang mempunyai alur atau rel untuk jalur gerak vertikal dari meja kerja.

3. Table (meja)

Bagian yang digunakan untuk meletakkan benda kerja yang akan di bor. Meja kerja dapat disesuaikan secara vertikal untuk mengakomodasi ketinggian pekerjaan yang berbeda atau bisa berputar ke kiri dan ke kanan dengan sumbu poros pada ujung yang melekat pada tiang (column). Untuk meja yang berbentuk lingkaran bisa

diputar 360o dengan poros ditengah-tengah meja. Kesemuanya itu dilengkapi pengunci (table clamp) untuk menjaga agar posisi meja sesuai dengan yang dibutuhkan. Untukmenjepit benda kerja agar diam menggunakan ragum yang diletakkan di atas meja.

4. Drill (mata bor)

Suatu alat pembuat lubang atau alur yang efisien. Mata bor yang paling sering digunakan adalah bor spiral, karena daya hantarnya yang baik, penyaluran serpih (geram) yang baik karena alur-alurnya yang berbentuk sekrup, sudut-sudut sayat yang menguntungkan dan bidang potong dapat diasah tanpa mengubah diameter bor. Bidang–bidang potong bor spiral tidak radial tetapi digeser sehingga membentuk garis-garis singgung pada lingkaran kecil yang merupakan hati bor. 5. Spindle

Bagian yang menggerakkan chuck atau pencekam, yang memegang / mencekam mata bor.

6. Spindle head

Merupakan rumah dari konstruksi spindle yang digerakkan oleh motor dengan

sambungan berupa belt dan diatur oleh drill feed handle untuk proses pemakananya.

7. Handle

8. Kelistrikan

Penggerak utama dari mesin bor adalah motor listrik, untuk kelengkapanya mulai dari kabel power dan kabel penghubung ,fuse / sekring, lampu indikator, saklar

on/off dan saklar pengatur kecepatan.

5.3 Macam-macam Mesin Bor 1. Mesin bor meja

Mesin bor meja adalah mesin bor yang diletakkan diatas meja. Mesin ini digunakan untuk membuat lobang benda kerja dengan diameter kecil (terbatas sampai dengan diameter 16 mm). Prinsip kerja mesin bor meja adalah putaran motor listrik diteruskan ke poros mesin sehingga poros berputar. Selanjutnya poros berputar yang sekaligus sebagai pemegang mata bor dapat digerakkan naik turun dengan bantuan roda gigi lurus dan gigi rack yang dapat mengatur tekanan pemakanan saat pengeboran.

Gambar 5.2 Mesin Bor Meja

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

2. Mesin bor tangan (pistol)

Gambar 5.3 Mesin Bor Tangan Sumber : Pranowo (2015)

3. Mesin bor radial

Mesin bor radial khusus dirancang untuk pengeboran benda-benda kerja yang besar dan berat. Mesin ini langsung dipasang pada lantai, sedangkan meja mesin telah terpasang secara permanen pada landasan atau alas mesin. Pada mesin ini benda kerja tidak bergerak. Untuk mencapai proses pengeboran terhadap benda kerja, poros utama yang digeser kekanan dan kekiri serta dapat digerakkan naik turun melalui perputaran batang berulir.

Gambar 5.4 Mesin Bor Radial Sumber : Pranowo (2015)

4. Mesin bor tegak

Digunakan untuk mengerjakan benda kerja dengan ukuran yang lebih besar, dimana proses pemakanan dari mata bor dapat dikendalikan secara otomatis naik turun. Pada proses pengeboran, poros utamanya digerakkan naik turun sesuai

Gambar 5.5 Mesin Bor Tegak

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2016)

5. Mesin bor koordinat

Mesin bor koordinat pada dasarnya sama prinsipnya dengan mesin bor yang lainnya. Perbedaannya terdapat pada sistem pengaturan posisi pengeboran. Mesin bor koordinat digunakan untuk membuat/membesarkan lobang dengan jarak titik pusat dan diameter lobang antara masing-masingnya memiliki ukuran dan ketelitian yang tinggi. Untuk mendapatkan ukuran ketelitian yang tinggi tersebut digunakan meja kombinasi yang dapat diatur dalam arah memanjang dan arah melintang dengan bantuan sistem optik. Ketelitian dan ketepatan ukuran dengan sisitem optik dapat diatur sampai mencapai toleransi 0,001 mm.

untuk pengeboran benda-benda kerja yang besar dan berat.

Gambar 5.7 Mesin Bor Lantai Sumber : Pranowo (2015)

7. Mesin bor berporos (mesin bor gang)

Mesin bor ini mempunyai lebih dari satu spindel, biasanya sebuah meja dengan empat spindel. Mesin ini digunakan untuk melakukan beberapa operasi sekaligus, sehingga lebih cepat.untuk produksi masal terdapat 20 atau lebih spindel

dengan sebuah kepala penggerak.

5.4 Fungsi Mesin Bor 1. Drilling

Proses yang digunakan untuk membuat suatu lubang pada benda kerja yang solid.

Gambar 5.9 Drilling

Sumber : Riasty (2015)

1. Reaming

Reaming adalah cara akurat pengepasan dan finishing lubang yang sudah ada sebelumnya

Gambar 5.10 Reaming

Sumber : Riasty (2015)

3. Boring

Gambar 5.11 Boring

Sumber : Riasty (2015)

4. Counter boring

Operasi ini menggunakan pilot untuk membimbing tindakan pemotongan. Digunakan untuk proses pembesaran ujung lubang yang telah dibuat dengan kedalaman tertentu, untuk mengakomodasi kepala baut.

Gambar 5.12 Counter Boring

Sumber : Riasty (2015)

5. Countersink (bor benam)

Gambar 5.13 Countersink

Sumber : Riasty (2015)

6. Tapping

Tapping adalah proses dimana membentuk ulir dalam. Hal ini dilakukan baik oleh tangan atau oleh mesin.

Gambar 5.14 Tapping

Gambar 5.15 Macam-macam Mata Bor Sumber : Darmala Sakti (2015)

1. Mata bor spiral

Digunakan untuk pembuatan lubang yang diameternya sama dengan diameter mata bor.

2. Mata bor pemotong lurus

Digunakan untuk material yang lunak seperti kuningan, tembaga, perunggu 3. Mata bor untuk lubang yang dalam (deep hole drill)

Digunakan untuk membuat lubang yang relatif dalam.

4. Mata bor skop (spade drill).

Digunakan untuk material yang keras tetapi rapuh. Mata potong dapat diganti-ganti.

5. Mata bor satelit

5.6 Jig & F ixture

a. Jig

Jig didefinisikan sebagai peralatan khusus yang memegang, menyangga atau ditempatkan pada komponen yang akan dimesin. Alat ini adalah alat bantu produksi yang dibuat sehingga ia tidak hanya menempatkan dan memegang benda kerja tetapi juga mengarahkan alat potong ketika operasi berjalan. Jig

biasanya dilengkapi dengan bushing baja keras untuk mengarahkan mata gurdi/bor (drill) atau perkakas potong lainnya. Pada dasarnya, jig yang kecil tidak dibaut/dipasang pada meja kempa gurdi (drill press table). Namun untuk diameter penggurdian diatas 0,25 inchi, jig biasanya perlu dipasang dengan kencang pada meja.

Gambar 5.16 Jig

Sumber : Laboratorium Proses Manufaktur 1 Jurusan Mesin FT – UB (2016)

b. Fixture

Fixture adalah peralatan produksi yang menempatkan, memegang dan menyangga benda kerja secara kuat sehingga pekerjaan pemesinan yang diperlukan bisa dilakukan. Blok ukur atau feeler gauge digunakan pada fixture