BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah PT. Pacific Palmindo Industri

PT. Pacific Palmindo Industri merupakan salah satu dari pabrik refinery

palm oil terbesar di Sumatra Utara yang bergerak di bidang pengolahan minyak

kelapa sawit (CPO). Perusahan ini memiliki 2 proses utama dalam mengolah CPO

berupa Refinery dan Fraksinasi. Pada proses refinery minyak kelapa sawit (CPO) akan diolah hingga akhirnya dihasilkan RBDPO dan PFAD sebagai hasil samping

dari RBDPO, kemudian dilanjutkan ke dalam proses fraksinasi yang akhirnya

akan dihasilkan RBD-OLEIN dan RBD-STEARIN sebagai produk akhir dari PT.

Pacific Palmindo Industri.

PT. Pacific Palmindo Industri adalah perusahaaan yang didirikan dalam

rangka penanaman modal asing sebagaimana yang dimaksud dalam UU NO. 1

Tahun 1967 juncto UU NO. 1 Tahun 1970 tentang Penanaman Modal Asing.

Persetujuan atas berdirinya perusahaaan ini dari pemerintah Republik

Indonesia diperoleh berdasarkan Surat Menteri Negara Penggerak Dana Investasi

/Ketua Badan Koordinasi Perencanaan Modal No. 55/I/PMA/1999 tanggal 9

Februari 1999. Perusahaan ini didirikan atas kerjasama antara Comodities House

Investments Ltd. dari Inggris dengan Mr. Fouad Hayel Saeed An’aam dari Hayel

Saeed Anam Group (Yaman Company).

tonhari dan 2 plant fraksinasi dimana pada fraksinasi 1 produksi mencapai 800 ton

/ hari dan untuk fraksinasi 2 produksi mencapai 1000 ton / hari.

Investasi penanaman modal yang dilakukan pihak Inggris terhadap

Indonesia sendiri telah terjalin sejak 30 tahun lalu. Penanaman modal yang

dilakukan Republika Yaman di daerah Sumatera Utara, tepatnya di daerah Mabar

ini telah dilakukan sejak tahun 1997 dengan mendirikan PT. Pasific Palmindo

Industri yang beroperasi hingga saat ini.

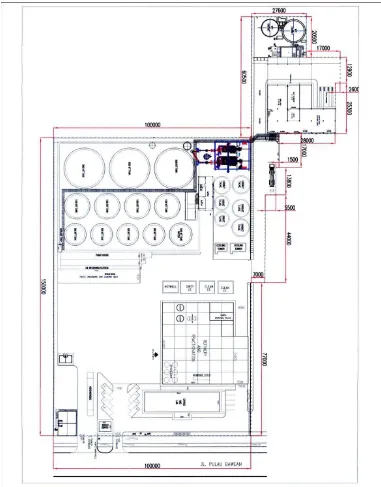

2.2. Lokasi dan Tata Letak Pabrik

PT. Pacific Palmindo Industri terletak di Jalan Pulau Bawean, Kawasan

Industri Medan (KIM) II Mabar, tepatnya berada di desa Saentis Kecamatan

Percut Seituan, Kabupaten Deli Serdang Provinsi Sumatera Utara.

Di daerah Belawan, Medan terdapat tangki – tangki yang digunakan oleh

PT.Pasific Palmindo Industri yang digunakan sebagai tempat penimbunan minyak

minyak kelapa sawit dan turunannya.

PT. Pacific Palmindo memiliki lokasi yang cukup strategis dikarenakan

bagian Selatan berbatasan dengan Gudang Karimun, bagian Timur berbatasan

dengan Pamin (Pasific Medan Industri) dan sebelah Barat berbatasan dengan PT.

Oleochem & Soap Industri. Pamin dan PT. Oleochem & Soap Industri merupakan

perusahan yang didirikan atas kerjasama Comodities House Investments Ltd. dari

Inggris dengan Mr. Fouad Hayel Saeed An’aam dari Hayel Saeed Anam Group

(Yaman Company) dan Poduk yang dihasilkan dari PT. Pacific Palmindo Industri

minyak makan, sedangkan RBDSTEARIN yang dihasilkan akan didistribusikan

ke PT. Oleochem & Soap Industri untuk diolah menjadi sabun. Lokasi Perusahaan

yang saling berdekatan satu sama lain ini menguntungkan bagi PT. Pacific

Palmindo Industri karena tidak memerlukan biaya yang terlalu besar dalam

pendistribusian dan pengkontrolan kualitas lebih mudah dilakukan. PFAD yang

dihasilkan dari proses refinery akan didistribusikan ke PT. MUSIMAS atau diekspor.

PT. Pacific Palmindo Industri memiliki luas lahan sebesar kurang lebih 5

hektar yang dimanfaatkan untuk pengolahan minyak sawit dengan proses refinery

dan fraksinasi serta bagunan pendukung lainnya. Sejauh 1500 m dari bangunan

utama terdapat Power plant seluas kurang lebih 1 hektar yang digunakan untuk

proses pengolahan bahan bakar, penghasil energi, proses utilitas serta terdapat lab

untuk mengontrol kualitas dari air dan bahan bakar yang akan digunakan.

Secara garis besar, keseluruhan lahan PT. Pacific Palmindo Industri dapat

diklasifikasikan menjadi dua bagian yaitu area proses dan area non – proses. Area

proses mencakup sistem utilitas, refinery plant (refinery 1 & refinery 2), fraksinasi plant (fraksinasi 1 & fraksinasi 2), oil sump, dan storage tank. Area non proses mencakup main office, laboratorium Quality Control, workshop, musholla, gedung engineering, HRD dan maintenance, storage, parking area, logisctic store, production store, area timbangan, dan pos satpam.

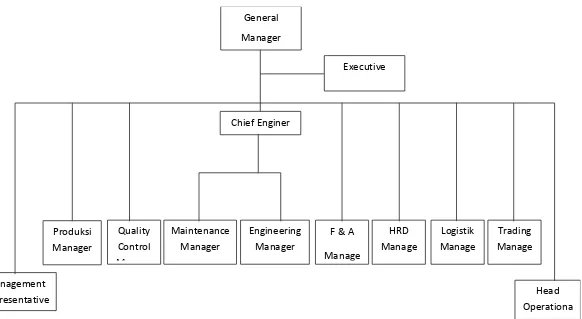

Gambar 2.1 Tata Letak Pabrik PT.Pacific Palmindo Industri 2.3. Struktur Organisasi

Struktur organisasi PT. Pacific Palmindo Industri dapat dilihat pada

PT.Pacific Palmindo Industri dalam kegiatannya sehari-hari menggunakan

struktur organisasi fungsional dengan seorang General Manager sebagai pelaksana

operasional program kerja perusahaan. Struktur organisasi fungsional adalah

struktur organisasi berdasarkan pembagian tugas yang dilakukan menurut

fungsinya masing-masing. Bentuk ini ditunjukkan dengan adanya spesialisasi

tugas pada setiap unit organisasi sehingga pelimpahan wewenang dari pimpinan

dalam bidang pekerjaan tertentu dapat langsung dilimpahkan kepada unit

organisasi yang menangani pekerjaan tersebut sesuai dengan fungsinya. Adapun

struktur organisasi PT.Pacific Palmindo Industri dapat dilihat pada gambar 2.2

diatas.

2.3.1. Uraian Tugas, Wewenang dan Tanggung Jawab

Untuk menjalankan aktivitas sehari-hari dalam suatu organisasi

dibutuhkan personil yang memegang jabatan tertentu dalam organisasi, dimana

tiap personil mempunyai tugas, wewenang dan tanggung jawab yang jelas. Uraian

tugas, wewenang dan tanggung jawab personil pada organisasi PT. Pacific

Palmindo Industri adalah sebagai berikut:

1. General Manager

General Manager merupakan pimpinan perusahaan yang diberikan

Tugas pokok:

a. Menyelenggarakan kegiatan-kegiatan yang ditentukan oleh Board of

Director Hayel Saaed Anam Group.

b. Menyelenggarakan penelitian pengembangan untuk kepentingan nilai

tumbuh fasilitas perusahaan.

c. Menyelenggarakan administrasi perusahaan.

d. Memimpin dan mengendalikan semua usaha, kegiatan pekerjaan untuk

mencapai tujuan.

e. Menjamin daya guna dan keseimbangan yang baik dalam

menyelenggarakan fungsi-fungsi perusahaan.

f. Memelihara tata tertib, hukum/peraturan, disiplin dan mempertinggi moril

dalam lingkungan perusahaan.

g. Memelihara dan meningkatkan kemampuan kerja serta memperhatikan

kesejahteraan personil.

h. Memperhatikan, memelihara dan mengawasi kelancaran administrasi,

pengamanan dan pelaksanaan tugas secara seimbang dan berhasil guna.

i. Membuat laporan atas pelaksanaan tugas dan kewajibannya.

2. Executive Secretary

Sekretaris mempunyai tugas dan tangung jawab melaksanakan

perintah/tugas yang diberikan oleh pimpinan perusahaan, membantu pimpinan

Sekretaris juga akan bertugas untuk mencatat hasil rapat (notulen rapat) serta

menangani tamu-tamu yang datang dari dalam maupun luar negeri.

3. Operation Manager

Tugas-tugas:

a. Memimpin, mengkoordinasi dan mengorganisasi operasional pabrik yang

meliputi pengapalan, penimbunan, penerimaan dan pengeluaran minyak.

b. Memastikan bahwa semua kegiatan di departemen operasional

berlangsung dengan baik dan lancar.

c. Mengontrol pnyusutan minyak yang mungkin terjadi di kapal maupun di

tangki timbun.

d. Mengadakan koordinasi dengan tiap departemen untuk meningkatkan

produktivitas pekerjaan seoptimal mungkin.

4. HRD Manager

Tugas-tugas:

a. Bertanggung jawab dalam pengaturan karyawan dari sejak penerimaan

sampai karyawan tersebut mengundurkan diri.

b. Mengembangkan kemampuan karyawan melelui kegiatan training-

training, baik di dalam perusahaan maupun di luar perusahaan.

c. Memberikan perhatian yang khusus terhadap kesejahteraan karyawan

d. Mengelola, mengkoordinasi dan menyelenggarakan pelayanan umum dari

e. Memberikan instruksi untuk perwujudan kebersihan di dalam kantor dan

pengawasan dalam hal ini sekuriti di sekitar area perusahaan.

f. Memeriksa catatan kehadiran dan perhitungan lembur dari karyawan.

5. Production Manager

Tugas-tugas:

a. Membuat planning jalannya proses produksi dan materi kegiatan di

produksi.

b. Melakukan koordinasi dengan departemen terkait yang berhubungan

dengan kegiatan produksi.

c. Menangani seluruh masalah yang timbul di dalam maupaun di luar

produksi yang berhubungan dengan produksi.

6. Logistic Manager

Tugas-tugas:

a. Merencanakan dan melakukan pengawasan administrasi mulai dari bahan

baku, produk jadi, bahan penunjang dan spare parts.

b. Melakukan penyediaan, pemindahan dan pembagian untuk menunjang

segala aktivitas pabrik.

c. Melakukan koordinasi dengan departemen lain dalam kegiatan operasional

7. Engineering Manager

Tugas-tugas:

a. Mengarahkan dan mengontrol aktivitas maintenance, utilits, mesin dan

peralatan.

b. Menangani masalah yang timbul baik dalam pelaksanaan aktivitas

maintenance di lapangan maupun di workshop yang tidak dapat ditangani

oleh bawahan.

c. Kontrol persediaan/pembelian suku cadang dan penggunaannya.

d. Kontrol kondisi dan perlengkapan peralatan dan mesin-mesin

maintenance.

e. Merencanakan program training untuk menignkatkan sumber daya

manusia.

f. Koordinasi dengan departemen lain untuk antisipasi kerusakan, service,

repair dan modifikasi peralatan.

8. Quality Control Manager

Tugas-tugas:

a. Menentukan kelayakan dan spesifikasi dari suatu bahan baku, bahan

penolong yang akan dipakai dalam proses produksi.

b. Merencanakan dan menentukan suatu pengontrolan mutu baik bahan baku

maupun produk yang dihasilkan.

c. Menjamin dan merencanakan kelangsungan suatu proses produksi

d. Menetukan informasi atau data mengenai formula kepada pihak produksi

agar proses produksi dapat berjalan dengan efektif dan efisien.

2.4. Manajemen dan Peraturan Kerja 2.4.1. Manajemen

PT. Pacific Palmindo Industri menerapkan manajemen sesuai dengan

sertifikasi ISO, HACCP (sertifikasi keamanan makanan), RSPO (Roundtable on Sustainable Palm Oil), Halal dan Kosher (layak dan boleh dikonsumsi atau dipakai dalam ajaran Yahudi, layaknya halal dalam Islam). Sertifikasi ISO yang

telah didapatkan oleh PT. Pacific Palmindo Industri adalah ISO 9001 tentang

sistem manajemen mutu, ISO 14001 tentang sistem manajemen lingkungan, PT.

Pacific Palmindo Industri juga mendapatkan Green Industry Award – Level 5

yang artinya perusahaan yang menerapkan sistem ramah lingkungan dalam proses

produksinya, efektif dan efisien dalam menggunakan bahan baku, energi, air dan

ramah lingkungan.

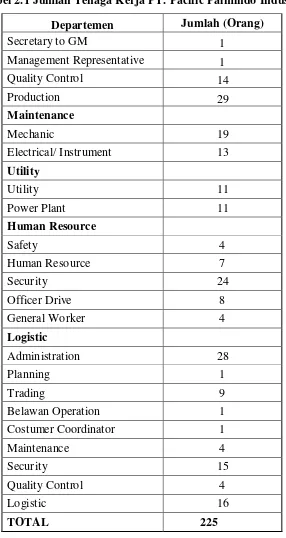

2.4.2. Tenaga Kerja

Jumlah tenaga kerja yang digunakan pada PT. Pacific Palmindo Industri

KIM II-Medan adalah 225 orang. Perincian jumlah tenaga kerja tersebut dapat

Tabel 2.1 Jumlah Tenaga Kerja PT. Pacific Palmindo Industri

Departemen Jumlah (Orang)

Secretary to GM 1

Management Representative 1

Quality Control 14

Production 29

Maintenance

Mechanic 19

Electrical/ Instrument 13

Utility

Belawan Operation 1

Costumer Coordinator 1

Maintenance 4

Security 15

Quality Control 4

Logistic 16

TOTAL 225

2.4.3. Jam Kerja

Jam kerja bagi karyawan PT Pasific Palmindo Industri KIM II-Medan

1. Waktu kerja pada bagian Administrasi

- Senin – Jumat : Jam Kerja 08.30 – 16.30 Waktu Kerja

: Jam 12.00 – 13.00 Waktu Istirahat

- Sabtu : Jam Kerja 08.30 – 13.30

2. Waktu kerja bagian Produksi

- Shift I : Jam 06.30 – 14.30

- Shift I : Jam 14.30 – 22.30

- Shift I : Jam 22.30 – 06.30

3. Waktu kerja bagian penimbangan

- Shift I : Jam 06.30 – 14.30

- Shift I : Jam 14.30 – 22.30

- Shift I : Jam 22.30 – 06.30

2.4.4. Sistem Pengupahan

Sistem pengupahan pada PT Pacific Palmindo Industri KIM II-Medan

adalah sbb :

1. Upah diberikan sesuai dengan UMR yang berlaku.

2. Pemberian upah ditetapkan setelah melihat jam kerja, hari kerja, kerja

lembur, dan berdasarkan golongan.

3. Sistem pengupahan karyawan perusahaan dibagi atas :

b. Gaji tetap untuk karyawan harian

c. Gaji borongan untuk karyawan harian

4. Untuk pekerja lembur dibagi dalam dua golongan yaitu :

a. Golongan kerja yang levelnya dibawa level supervisor, akan

mendapat kompensasi kerja lembur sesuai dengan peraturan yang

berlaku.

b. Golongan pekerja yang levelnya setara atau diatas supervisor tidak

akan memperoloh pembayaran uang lembur lagi karena sudah

termasuk didalam gaji pokok.

5. Perhitungan pembayaran gaji/ upah lembur adalah sebagai berikut :

a. Apabila kerja lembur pada hari biasa, maka untuk peraturannya

adalah sebesar 1,5 x upah/jam.

b. Untuk jam kerja yang dilakukan hari libur, maka peraturannya

adalah sebesar 2 x upah/jam.

Perusahaan disamping memberi gaji pokok dan upah lembur juga

memberikan uang makan, uang pongobatan dan asuransi tenaga kerja.

Tunjangan-tunjangan yang diterima karyawan adalah berupa Tunjangan-tunjangan hari raya, bonus

tahunan, dan tunjangan uang makan.

2.5. Kesehatan dan Keselamatan Kerja

PT. Pacific Palmindo Industri telah melakukan instalisasi fasilitas

penunjang kesehatan dan keselamatan kerja karyawan seperti klinik dan sistem

peralatan kerja yang sesuai bagi karyawan untuk dipakai dalam lingkungan kerja

perusahaan. Peralatan yang menunjang kesehatan dan keselamatan kerja

karyawan antara lain :

1. Pelindung kepala (safety helmet), wajib digunakan bagi seluruh karyawan dan tamu yang akan memasuki area proses. Helmet

umumnya digunakan oleh karyawan bagian produksi, maintenance,

health safety and environment (HSE), dan utilitas.

2. Sepatu pengaman (safety shoes), wajib dikenakan oleh seluruh karyawan dan tamu yang memasuki area proses untuk melindungi kaki

dari bahaya benturan dan zat kimia.

3. Sarung tangan (hand gloves) dikenakan ketika menangani bahan kimia atau melakukan pekerjaan berbahaya, dapat berupa sarung tangan

rajut, karet, maupun jeans.

4. Pelindung pernafasan (respirator) untuk melindungi pernafasan dari debu (masker debu, umum dipakai karyawan yang bekerja di daerah

boiler batubara) maupun gas kimia berbahaya (masker gas, umum

dipakai analis atau karyawan yang melakukan perbaikan pada alat-alat

proses).

5. Pelindung mata (goggles)

6. Pelindung telinga (ear protection) dikenakan oleh karyawan atau tamu yang berada di area proses dengan tingkat kebisingan yang tinggi (>95

7. Pelindung wajah (face shield) untuk melindungi wajah dari cipratan bahan kimia.

8. Pelindung pengelasan (welding shield) bagi pekerja pengelasan

9. Breathing apparatus untuk membantu pernafasan jika akan melakukan pekerjaan di dalam tangki.

10. Apron atau protective suit (pakaian pelindung badan)

2.6. Produk Perusahaan

Produk utama dari PT. Pacific Palmindo Industri adalah RBDPO dan

RBD-OLEIN yang diperoleh dari pengolahan minyak Kelapa Sawit (CPO)

melalui proses refinery dan fraksinasi. PT. Pacific Palmindo Industri memiliki

produk samping berupa PFAD dan RBD-STEARIN.

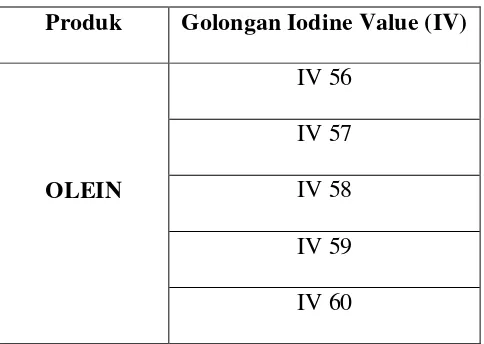

2.6.1. Produk Utama

Daftar produk utama PT. Pacific Palmindo Industri dapat dilihat pada tabel

2.2. Produk RBDOLEIN digunakan sebagai minyak makan yang didstribusikan

ke PAMIN untuk diproses lebih lanjut menjadi minyak makan yang siap jual

Tabel 2.2 Produk Utama PT. Pacific Palmindo Industri Produk Golongan Iodine Value (IV)

OLEIN

IV 56

IV 57

IV 58

IV 59

IV 60

Sumber: PT Pacific Palmindo Industri

2.6.2. Produk Samping

Produk samping yang dihasilkan PT. Pacific Palmindo Industri yaitu

PFAD yang merupakan produk samping dari RBDPO dari proses refinery yang

nantinya akan didistribusikan ke PT. Musimas untuk diolah lebih lanjut menjadi

vitamin E dan sabun. RBD-STEARIN merupakan produk yang terbentuk dari

proses pengolahan RBDPO. Ketika RBDPO diproses melalui proses fraksinasi

maka akan terbentuk RBD-OLEIN (produk utama) dan juga RBD-STEARIN.

RBD-STEARIN akan didistribusikan ke PT. Oleochem & Soap Industri untuk

diolah lebih lanjut membentuk sabun.

2.7. Uraian Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang

atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin,

dilakukan terhadap bahan baku Crude Palm Oil

1.

dilaksanakan dalam proses utama,

yaitu:

Proses

2.

Refinery

Proses Fraksinasi

Pada tahap awal, bahan baku CPO ditimbun dalam tangki dalam stasiun

penerimaan dengan kapasitas 2000 ton per hari. CPO yang terdapat pada tangki

penimbunan mengalami perlakuan pemanasan yang dilakukan secara kontinu,

dimana temperatur CPO dipertahankan pada suhu 40 – 50oC

1.

dengan

menggunakan steam. Tujuan pemanasan ini adalah:

2.

Untuk mencegah terjadinya pembekuan CPO

3.

Memudahkan pemisahan CPO dengan kotoran dan air

Memudahkan proses kristalisasi pada tahap pemisahan olein dan stearin

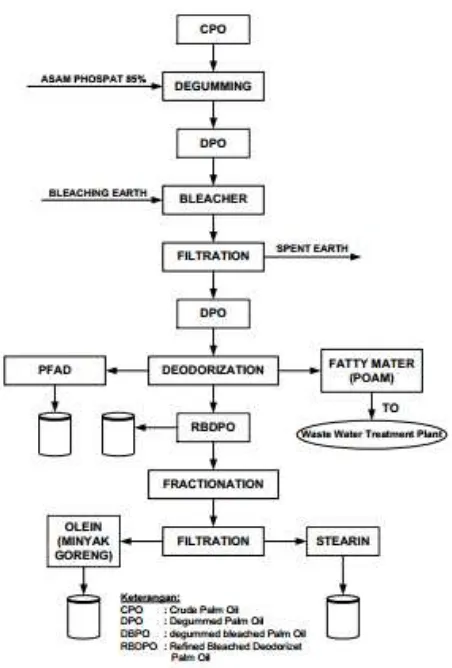

Pada Gambar 2.3. dapat dilihat blok diagram dari proses produksi dari

Gambar 2.3 Skema Proses Produksi Pembuatan Minyak Goreng

2.7.1. Proses Refinery

Tujuan proses refinery adalah untuk memurnikan Crude Palm Oil (CPO) sehingga didapat kualitas Refined Bleached Deodorized Palm Oil (RBDPO), yang melalui tahapan pre-treatment dan deodorisasi. Proses pre-treatment terdiri dari proses penghilangan gum dengan suhu 80oC (degumming) dengan cara penambahan asam phosfat (H3PO4 80%) untuk menghasilkan Degumming Palm Oil (DPO) dan kemudian dilakukan adsorptive bleaching pada suhu 100oC

(DBPO) dan membuang spenth earth yang berasal dari sisa bleaching earth. Sedangkan pada tahap deodorisasi meliputi proses pemisahan Free Fatty Acid

(FFA), penghilangan zat-zat penyebab bau dan pemecahan senyawa karoten

secara thermal dengan pemanasan 262oC . Proses pengolahan secara fisika berdasarkan proses dimana asam lemak di dalam CPO atau degummed oil

dipisahkan dengan cara destilasi. Hal ini berbeda dengan proses alkaline di mana

asam lemak (fatty acid) dan degummed oil dihasilkan dengan alkaline, lalu sabunnya dipisahkan.

2.7.1.1.Tahap Pre-treatment

Pre-treatment merupakan proses awal degumming CPO dengan asam phosfat dan mengadsorbsinya dengan menggunakan bleaching earth. Pada tahap ini CPO diolah menjadi Degumming Bleached Palm Oil (DBPO) melalui beberapa proses berikut ini.

1. Proses Degumming

Proses degumming bertujuan untuk menghilangkan getah (gum), warna, logam-logam misalnya Fe, Cu, dengan penambahan bahan kimia seperti asam

phosfat (H3PO4). Gum-gum harus diikat dari CPO agar rasa getir yang tidak disukai oleh konsumen pada olein dapat diperkecil dan dihilangkan. CPO yang akan dioleh terlebih dahulu mengalami pemanasan dengan mengalirkan CPO ke

pompa sentrifugal, sedangkan pada plate heat exchanger kedua, pemanasan dilakukan dengan menggunakan steam. Tujuan pemanasan ini adalah agar temperatur CPO dari tangki timbun dapat dinaikkan sebelum masuk ke dalam

mixer dan paddle mixer tank, dimana mixer akan menghomogenkan pencampurannya dengan asam phosfat yang konsentrasinya 80 – 85%. Suhu CPO

yang masuk ke dalam mixer berkisar 85 – 95oC . Penambahan asam phosfat ke dalam CPO dilakukan dengan kecepatan laju alir 0,05 – 0,075% dari umpan CPO

yang masuk dengan waktu tinggal sekitar 15 – 30 menit, sebelum dimasukkan ke

dalam bleacher.

2. Tahap Bleaching

Tahap bleaching dimulai dengan pengumpulan gum-gum pada CPO dengan penambahan asam phosfat pekat serta bleaching earth sebagai penyerapnya. CPO yang sudah mengalami proses degumming dari paddle mixer tank dialirkan ke tangki bleacher. Kemudian bleaching earth dimasukkan ke dalam bleacher dengan kecepatan laju alir 0,6 – 1,5% dari laju umpan CPO yang masuk. Umpan bleaching earth tergantung pada kualitas minyak dan kualitas produk minyak yang diinginkan. Suhu di dalam tangki dinaikkan dengan sparging

BPO yang terbentuk kemudian dialirkan ke dalam buffer tank dimana pada tangki ini terjadi pemisahan antara BPO yang terbentuk dengan impurities yang ada di dalamnya. Proses pemisahan dengan cara mengalirkan sparging steam

(0,4– 2 bar) yang berasal dari bleacher, dengan demikian impurities yang terbawa dengan uap akan dihisap oleh steam jet vacuum system. Setelah proses ini BPO dipompakan dengan pompa sentrifugal menuju tangki niagara filter Press.

3. Tahap Filtrasi

Sebelum BPO dialirkan ke Niagara Filter untuk disaring, tangki terlebih dahulu divakumkan. Jika vacum pressure niagara filter rendah maka Niagara filter sudah siap dioperasikan. Lalu terjadi proses filling (fill filter) dimana BPO dari pompa sentrifugal dialirkan ke Niagara Filter Press melalui katup masukan. Jika level aliran high niagara filter menunjukkan alarm tinggi maka BPO mengalami tahap blackrun, di mana ukuran lubang filter akan mengecil dan BPO yang mengandung bleaching earth dilewatkan. Jika BPO yang keluar telah jernih (tidak mengandung butiran spent earth atau kotoran lain) maka dilanjutkan ke tahap filtrasi dimana pada tahap ini udara dikompressikan ke tangki niagara filter press melalui katup masing-masing. Disini udara akan menekan BPO pada saat melewati permukaan filter sehingga akan lolos ke sisi-sisi dari filter dan masuk

menuju saluran-saluran minyak pada sisi filter yang kemudian mengalir ke bawah.

Sedangkan impurities akan tetap menempel di filter. Jika waktu setting filtrasi

telah selesai, maka akan dilanjutkan pada tahap pengosongan niagara filter press.

maka secara otomatis BPO akan dialirkan ke dalam buffer tank atau dialirkan

keluar dari niagara filter press menuju press cyclone, yang kemudian dialirkan ke

slop oil tank, lalu dialirkan lagi ke bleacher. Tahap ini disebut tahap sirkulasi. Pada tahap pengosongan niagara filter, DBPO dialirkan keluar melalui

katup menuju tangki deodorator untuk proses deodorisasi. Setelah tahap

pengosongan selesai dan alarm menunjukkan low maka dilanjutkan ke tahap

pengeringan (cake drying) dimana pada tahap ini perlu diperhatikan steam yang keluar, jika pada sight glass terlihat tidak ada lagi DBPO yang terikut dengan

steam maka dilanjutkan ke tahap post emptying dimana pada tahap ini dilakukan maksimum tiga menit dan dilanjutkan ke tahap ventilasi yaitu pengeluaran udara.

Jika tekanan menunjukkan low maka akan dilanjutkan ke tahap cake discharge

sehingga spent earth terbuang ke dalam penampungan spent earth.

2.7.1.2.Proses Deodorisasi

Sesudah DBPO dipisahkan atau difiltrasi pada tangki polishing filter dan

dialirkan ke tangki deodorator, maka minyak DBPO dibebaskan dari gas

(deaderasi) pada kondisi vakum. Setelah proses ini, DBPO di panaskan pada plate heat exchanger dengan menggunakan steam sampai temperatur 240 – 270o

Pada pemanasan ini suhu minyak BPO harus benar-benar diperhatikan

supaya terhindar dari penguapan minyak netral, tocopherol yang lebih banyakdan mungkin dari terjadinya isomerisasi serta reaksi thermokimia yang tidak diinginkan. Setelah minyak DBPO yang dipanaskan mencapai temperatur yang

diinginkan, minyak dimasukkan ke dalam tangki vacuum dryer, dimana pada tangki ini terjadi penguapan cairan dan zat-zat yang mudah menguap. Uap yang

dihasilkan dihisap oleh steam jet vacuum system.

Dari vacuum dryer DBPO dialirkan ke dalam shell and tube heat exchanger, dimana steam yang ada pada heat exchanger ini berasal dari HP Boiler dan kondensat yang dihasilkan, diproses kembali ke dalam HP Boiler dan

pemanasan sampai temperatur 271oC dan tekanan 1,7 – 4,4 torr. Setelah proses pemanasan ini minyak DBPO dialirkan ke dalam flash cyclone dan dilanjutkan ke dalam prestripper. Pada prestripper DBPO yang dimasukkan mengalami proses penguapan kembali, di mana yang diuapkan adalah asam lemak bebas dan

senyawa-senyawa penyebab bau yang lebih mudah menguap serta produk

oksidasi, seperti aldehid dan keton yang masih ada dalam DBPO. Bila senyawa di

atas tidak diuapkan maka akan timbul bau yang tidak sedap dan rasa tidak enak

pada minyak. Uap dari DBPO di dalam presstripper didinginkan dengan menggunakan kondensat yang telah didinginkan pada plate heat exchanger. Kondensat yang terbentuk kemudian dialirkan ke dalam fatty acid tank dan secara otomatis katup akan terbuka jika tangki tersebut telah mencapai level alarm high.

Kemudian DBPO dialirkan ke tangki deodorizer. Pada tangki ini DBPO kembali diuapkan dengan pemanasan steam. Prinsip kerja deodorizer sama dengan prinsip kerja yang ada pada destilasi bertingkat, yaitu memisahkan senyawa yang ada di

dalam DBPO dengan menggunakan perbedaan titik didih dan uapnya diserap oleh

Setelah pemisahan terjadi maka hasil proses deodorisasi ini disebut

Refined Bleached Deodorized Palm Oil (RBDPO). RBDPO ini dialirkan ke dalam

plate heat exchanger untuk didinginkan dengan menggunakan CPO yang berasal dari tangki penimbunan. RBDPO ini kemudian dialirkan ke buffer tank yang berfungsi sebagai tempat penampungan hasil refinery sebelum dilakukan proses

fraksinasi.

2.7.2. Proses Fraksinasi

Proses fraksinasi dilakukan dengan dry fractionation. Proses fraksinasi

kering adalah untuk memisahkan minyak sawit menjadi dua fraksi, yaitu palm oil

(fraksi cair) dan palm stearin (fraksi padat). Fraksi stearin mempunyai titik beku yang lebih besar dibanding dengan titik beku olein. Trigliserida yang ada dalam

fraksi stearin terutama terdiri dari komponen asam lemak jenuh, sedangkan fraksi

olein terutama terdiri dari trigliserida dengan komponen-komponen tak jenuh. Pada temperatur rendah (20o

Fraksinasi dapat dilakukan secara double fractionation olein dan double fractionation stearin. Double fractionation olein dilakukan untuk mendapatkan kualitas olein super dengan cara mengolah kembali RBDPO yang diperoleh dari proses fraksinasi. Kualitas utama yang diharapkan dari proses ini adalah parameter IV = 59 – 63, Cloud Point (CP) = 7 max. Sedangkan double

C) stearin berada pada fasa padat, sedangkan olein

tetap dalam fasa cair. Dengan demikian dapat dengan mudah dilakukan

fractionation stearin adalah untuk mendapatkan kualitas soft stearin, dimana dilakukan fraksinasi ulang. Kualitas soft stearin yang diinginkan adalah parameter IV = 40 – 49. Tahapan proses fraksinasi ini adalah sebagai berikut:

1. Kristalisasi

Tujuan kristalisasi adalah untuk menjadikan fraksi stearin mengkristal akibat pendinginan pada suhu 20 0C , dengan menggunakan tangki kristaliser. Proses yang dialami RBDPO sampai terbentuknya kristal stearin dapat dijelaskan berikut ini.

Minyak sawit RBDPO dari tangki penyimpanan (buffer tank) dipompakan menuju pemanas heat exchanger. Hal ini dilakukan agar RBDPO tetap dalam keadaan fase cair, dimana suhunya sekitar 50 – 55oC . Pemanas yang digunakan adalah steam dengan tekanan 1,5 – 2,5 bar. Kemudian RBDPO dialirkan ke tangki kristalizer melalui katup. Pada saat filling RBDPO ke kristalizer, agitator di dalam kristalizer harus beroperasi dengan baik. Di dalam kristalizer temperatur RBDPO

digunakan untuk pendinginan minyak lanjutan setelah didinginkan dengan air

biasa dengan suhu 25 – 35o

Selama di tangki kristalizer terjadi proses pendinginan selama 275 menit,

dan selama proses ini Refined Palm Oil (RPO) diaduk dengan pengaduk yang dilengkapi dengan scrapper pada ujung lengannya. Kecepatan pengadukan akan berubah pada tahap pendinginan untuk membantu pembentukan kristal yang

sesuai untuk disaring oleh membran filter pada saat yang ditentukan. Pengadukan bertujuan untuk mencegah pembekuan RPO, pemerataan suhu dan pemerataan

penyebaran kristal. Scrapper pada ujung lengan pengaduk berfungsi untuk mencegah akumulasi kristal stearin pada dinding tangki. Pada saat program pendinginan berakhir dan kristal minyak yang sesuai diperoleh, proses

penyaringan dapat dimulai. Setelah semua isi tangki kristalizer benar-benar

kosong pada saat filtrasi, secara otomatis minyak akan mengisi dan memulai kembali untuk tahap pendinginan pada tahap filtrasi berikutnya.

C.

2. Pemisahan Fraksi Olein Dari Kristal Stearin

Proses penyaringan olein dari kristal stearin diawali dengan memasukkan minyak ke dalam membran filter press, dimana minyak RBDPO dari kristalizer dipompakan ke dalam membran filter press. Setelah proses filling selesai, dilanjutkan dengan proses squeezing. Pada proses ini membran filter press saling merapat dan udara dikompressikan sehingga akan terjadi penekanan yang

diantara membran-membran filter press. Setelah proses ini angin akan ditiupkan untuk memisahkan sisa-sisa RBDPO yang masih ada dalam bentuk kristal dan

dilanjutkan dengan proses blow melalui inflate yang dilakukan untuk membersihkan sisa-sisa olein yang ada dalam membran filter press. Setelah proses ini selesai, angin diserap kembali sehingga membran-membran filter press

akan terbuka dan stearin berupa lempengan akan jatuh ke bak penampungan yang

dilengkapi dengan blade beraliran listrik sehingga mencair dan dapat dialirkan ke

tangki stearin.

Apabila proses filtrasi mengalami gangguan, misalnya penyumbatan poripori membran filter press, maka akan dialirkan filtrat dan wash oil melalui katup ke alat membran filter press untuk melepaskan stearin jenuh yang melekat.

Washing filter press dilakukan untuk mencuci dan membersihkan filter press yang sudah beberapa kali digunakan untuk mencairkan stearin yang melekat pada filter cloth. Washing filter press dilakukan dengan cara menggunakan olein washing

pada temperatur 65 – 75oC dengan membuka steam masuk ke coil. Tahap pertama dari proses produksi dimulai dengan refining. CPO yang dipompakan ke tangki