RANTAI PASOKAN

3.1 Manajemen Rantai Pasokan

koordinasi strategis dari rantai pasokan dengan tujuan untuk mengintegrasikan manajemen penawaran dan permintaan. Russell dan Taylor (2011) mendefini-sikan bahwa supply chain management adalah mengelola arus informasi, produk dan pelayanan di seluruh jaringan baik itu pelanggan, perusahaan hingga pema-sok.

Dengan demikian, berdasarkan berbagai definisi supply chain management sebagaimana telah disampaikan, dapat ditarik hal umum bahwa supply chain management adalah semua kegiatan yang terkait dengan aliran material, infor-masi dan uang di sepanjangsupply chain. Lebih jauh cakupansupply chain mana-gement akan meliputi hal-hal berikut (Pujawan, 2005).

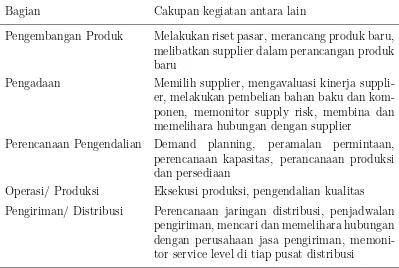

Tabel 3.1 Cakupan supply chain management

Bagian Cakupan kegiatan antara lain

Pengembangan Produk Melakukan riset pasar, merancang produk baru, melibatkan supplier dalam perancangan produk baru

Pengadaan Memilih supplier, mengavaluasi kinerja suppli-er, melakukan pembelian bahan baku dan kom-ponen, memonitor supply risk, membina dan memelihara hubungan dengan supplier

Perencanaan Pengendalian Demand planning, peramalan permintaan, perencanaan kapasitas, perancanaan produksi dan persediaan

Operasi/ Produksi Eksekusi produksi, pengendalian kualitas Pengiriman/ Distribusi Perencanaan jaringan distribusi, penjadwalan

Hal penting yang menjadi dasar pemikiran pada konsep ini adalah fokus pada pengurangan kesia-siaan dan mengoptimalkan nilai pada rantai pasokan yang berkaitan. Dengan demikian Manajemen Rantai Pasokan dapat didefinisikan se-bagai pengelolaan berse-bagai kegiatan dalam rangka memperoleh bahan mentah, dilanjutkan kegiatan transformasi sehingga menjadi produk dalam proses, kemu-dian menjadi produk jadi dan diteruskan dengan pengiriman kepada konsumen melalui sistim distribusi. Kegiatan-kegiatan yang dilakukan mencakup pembe-lian secara tradisional dan berbagai kegiatan penting lainnya yang berhubungan dengan supplier dan distributor.

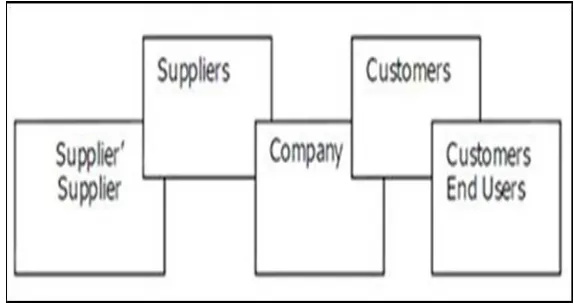

Komponen dari supply chain management menurut Turban (2004) terdiri dari tiga komponen utama yaitu:

1. Upstream supply chain

Bagian upstream (hulu) supply chain meliputi aktivitas dari suatu perusa-haanmanufacturing dengan para penyalurnya (yang mana dapat manufac-turers, assemblers, atau kedua-duanya) dan koneksi mereka kepada para penyalur mereka (para penyalursecond-tier). Hubungan para penyalur da-pat diperluas kepada beberapa strata, semua jalan dari asal material (con-tohnya bijih tambang, pertumbuhan tanaman). Di dalam upstream supply chain, aktivitas yang utama adalah pengadaan.

2. Internal supply chain

keluaran organisasi itu. Hal ini meluas dari waktu masukan ke dalam or-ganisasi. Di dalam internal supply chain, perhatian yang utama adalah manajemen produksi, pabrikasi dan pengendalian persediaan.

3. Downstream supply chain

Downstream (hilir)supply chain meliputi semua aktivitas yang melibatkan pengiriman produk kepada pelanggan akhir. Di dalam downstream supply chain, perhatian diarahkan pada distribusi, pergudangan transportasi dan after-sale service.

3.2 Proses Manajemen Rantai Pasokan

Prosessupply chain management adalah proses saat produk masih berbahan men-tah, produk setengah jadi dan produk jadi diperoleh, diubah dan dijual melalui berbagai fasilitas yang terhubung oleh rantai sepanjang arus produk dan materi-al. Bila digambarkan supply chain management adalah koordinasi dari material, informasi dan arus keuangan diantara perusahaan yang berpartisipasi (Pujawan, 2005).

keku-rangan barang juga tidak kelebihan barang terlalu banyak. Menurut Indrajit dan Djokopranoto (2003) dalam supply chain ada beberapa pemain utama yang merupakan perusahaan-perusahaan yang mempunyai kepentingan didalam arus barang, para pemain utama itu adalah:

1. Supplier

2. Manufacturer

3. Distributor/wholesaler

4. Retail outlets

5. Customers

Proses mata rantai yang terjadi antar pemain utama itu adalah sebagai berikut:

Chain 1: Supplier

Jaringan yang bermula dari sini, yang merupakan sumber yang menyediakan ba-han pertama, dimana mata rantai penyaluran barang akan dimulai. Baba-han per-tama ini bisa dalam bentuk bahan baku, bahan mentah, bahan penolong, bahan dagangan, subassemblies, suku cadang dan sebagainya. Sumber pertama ini dina-makan suppliers.

Chain 1-2: Supplier-Manufacturer

peker-jaan membuat, merakit, mengkonversikan, atau pun menyelesaikan barang ( finish-ing). Hubungan dengan mata rantai pertama ini sudah mempunyai potensi untuk melakukan penghematan. Misalnyainventoriesbahan baku, bahan setengah jadi, dan bahan jadi yang berada di pihaksuppliers, manufacturer dan tempat transit merupakan target untuk penghematan ini. Tidak jarang penghematan sebesar 40%-60%, bahkan lebih, dapat diperoleh dari inventory carrying cost di mata rantai ini. Dengan menggunakan konsep supplier partnering misalnya, penghe-matan tersebut dapat diperoleh.

Chain 1-2-3: Supplier-Manufactures-Distributor

Barang sudah jadi yang dihasilkan oleh manufacturer sudah mulai disalurkan kepada pelanggan. Walaupun tersedia banyak cara untuk menyalurkan barang ke pelanggan, yang umum adalah melalui distributor dan ini biasanya ditempuh oleh sebagian besar supply chain. Barang dari pabrik melalui gudangnya disa-lurkan ke gudang distributor atau wholesaler atau pedagang dalam jumlah yang besar, dan pada waktunya nanti pedagang besar menyalurkan dalam jumlah yang lebih kecil kepadaretailer atau pengecer.

Chain 1-2-3-4: Supplier-Manufacturer-Distributor-Retail Outlet

dengan cara melakukan desain kembali pola-pola pengiriman barang baik dari gudang manufacturer maupun ke toko pengecer (retail outlet).

Chain 1-2-3-4-5: Supplier-Manufacturer-Distributor-Retail Outlet-

Cus-tomer

Dari rak-raknya, para pengecer atauretailerini menawarkan barangnya langsung kepada para pelanggan, pembeli atau pengguna barang tersebut. Yang terma-suk outlet adalah toko, warung, toko serba ada, pasar swayalan, atau koperasi dimana konsumen melakukan pembelian. Walaupun secara fisik dapat dikatakan ini adalah mata rantai terakhir, sebetulnya masih ada satu mata rantai lagi, yaitu dari pembeli (yang mendatangiretail outlet) kereal customer danreal user, kare-na pembeli belum tentu penggukare-na akhir. Mata rantai supply baru bekare-nar-bekare-nar berhenti setelah barang yang bersangkutan tiba di real customersdan real user.

3.3 Model Manajemen Rantai Pasokan

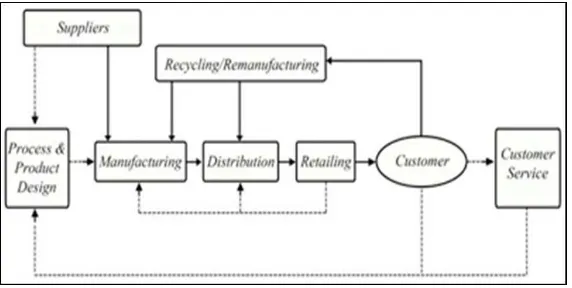

supply chain adalah dengan menciptakan alur informasi yang bergerak secara mu-dah dan akurat antara jaringan atau mata rantai tersebut dan pergerakan barang yang efektif dan efisien yang menghasilkan kepuasan maksimal. Berikut diberikan bagan supply chain untuk produk barang (Sumber: Indrajit dan Djokopranoto ,2002)

Gambar 3.1 Bagan supply chain untuk produk barang

Sedangkan menurut James dan Fitzsimmons (2006), bentuk fisik dari suatu barang dalam supply chain dapat dilihat sebagai tahapan jaringan nilai tambah bahan pengolahan yang masing-masing didefinisikan dengan pasokan input, trans-formasi material dan output permintaan. Gambar 3.2 merupakan bagan Supply chain untuk produk barang yang dibuat oleh James dan Fitzsimmons (2006).

dilakukan oleh supplier, proses desain produk, dan layanan pelanggan. Tahap pada manufacturing mewakili operasi tradisional yang dimana bahan baku tiba dari pemasok eksternal; material berubah dalam beberapa cara untuk menam-bah nilai, menciptakan persediaan barang jadi. Tahap pada bagian hilir lainnya seperti distribusi dan ritel juga menambah suatu nilai terhadap material.

PERENCANAAN PRODUKSI-DISTRIBUSI PADA PRODUK YANG TIDAK TAHAN LAMA (PERISHABLE)

4.1 Klasifikasi Produk yang Tidak Tahan Lama

Dalam kajian lain, Raafat (1991) mendefinisikan pembusukan atau kerusakan sebagai “proses yang mencegah suatu produk untuk dapat digunakan sebagaimana tujuan penggunaan aslinya” dan menyebutkan contoh kerusakan tersebut sebagai pembusukan (misalnya bahan makanan), penipisan fisik (misalnya, cairan yang mudah menguap), dan peluruhan (misalnya zat radioaktif). Contoh-contoh ini sangat berkaitan dengan yang disebutkan oleh Ghare dan Schrader (1963). Selain itu, Raafat (1991) memberikan kategorisasi Ketidaktahanan produk berdasarkan hubungan antara waktu dan nilai persediaan: (1) Kegunaan konstan: kegunaan bernilai tetap selama berjalannya waktu sampai akhir periode penggunaan, misal-nya, obat cair; (2) kegunaan meningkat: kegunaannya meningkat seiring berjalan-nya waktu, misalberjalan-nya, keju atau anggur; (3) Kegunaan menurun: kegunaan menu-run seiring berjalannya waktu, misalnya, buah-buahan, sayuran dan makanan segar lainnya, dll.

dan Koenigsberg (2007) menekankan hilangnya kegunaan produk dan membe-dakannya menjadi dua jenis produk: (1) produk yang kegunaannya berkurang ter-hadap waktu, misalnya, buah-buahan, sayuran, atau susu; (2) produk yang tidak mengalami penurunan kegunaan, tapi pengguna menganggap nilai kegunaannya memburuk dari waktu ke waktu, misalnya, mode pakaian, produk teknologi tinggi dengan siklus hidup yang pendek, koran.

Terdapat konsep lain yang sangat terkait dengan masa pakai dan kerusakan suatu produk, yaitushelf-life. Shelf-life didefinisikan sebagai periode waktu sete-lah pembuatan produk dimana produk memberikan kualitas kepuasan (Kilcast dan Subramanian, 2000). Hal ini merupakan lamanya waktu suatu produk ter-tentu dimana produk tersebut masih memiliki nilai jual. Shelf-life tidak selalu mencerminkan keadaan fisik produk, karena banyak produk yang menurun ni-lainya setelah nilai shelf-life nya hilang, namun, kualitas ini dapat mencerminkan masa jualnya (Xu dan Sarker, 2003).

menen-tukan penerapan model yang diusulkan. Kebanyakan, klasifikasi yang berbeda berdasarkan sifat-sifat matematika dari suatu metode pemodelan digunakan sete-lahnya (Raafat, 1991), dengan demikian, mengabaikan klasifikasi sebelumnya yang berkaitan dengan masa pakai dan kehilangan nilai, akibatnya, hubungan fenomena masa pakai produk diungkapkan oleh suatu model. Suatu benda yang tidak tahan lama yang sulit diklasifikasikan dengan klasifikasi yang telah dipaparkan adalah yoghurt. Yoghurt memiliki shelf-life tetap berdasarkan BBD-nya ( Best-before-date), ketika masa pakainya habis (setelah BBD) nilainya mendekati nol dan, dari sudut pandang pelanggan yang telah terbukti secara empiris oleh Tsiros dan Heil-man (2005) bahwa kesediaan untuk membeli barang tersebut menurun terhadap shelf-lifenya. Oleh karena itu, meskipun kegunaannya menurun, ia memiliki masa pakai tetap dan fungsinya tidak memburuk dari waktu ke waktu.

pro-duk, fokus penelitian ini adalah pada pengklasifikasian model matematika yang mampu mengatasi permasalahan masa pakai produk, dimana dalam ulasan ini lebih ditekankan terhadap bagaimana pendekatan model matematika mengenai aspek-aspek tertentu dari masa pakai produk dengan cara mengelompokkannya dalam kerangka kerja yang diajukan dalam membangun suatu kerangka yang menghubungkan permasalahan masa pakai produk tertentu dengan teknik pe-modelan matematika.

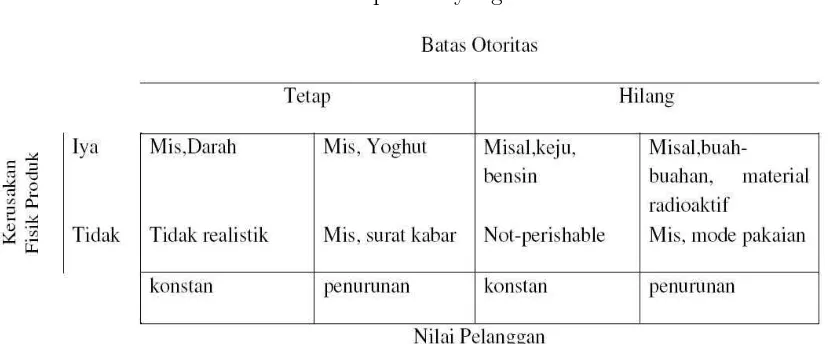

Tabel 4.1 Klasifikasi produk yang tidak tahan lama

Kerangka yang diusulkan untuk mengklasifikasikan masa pakai produk ter-diri dari tiga dimensi klasifikasi:

(1) Kerusakan fisik produk,

(2) Batas otoritas dan

Dengan jelas dapat dilihat bahwa dimensi ini berhubungan dengan tiga per-spektif yang berbeda dari fenomena yang sama: Produk, Otoritas dan pelang-gan. Nilai tambah dari kerangka ini berasal dari fakta bahwa ketika mengaitkan-nya dengan perspektif yang berbeda kita dapat mengelompokkan fenomena masa pakai produk dengan cara yang lebih akurat dengan hanya melihat satu dimensi. Kerangka kerja ini bisa diterapkan untuk semua bentuk yang berbeda dari masa pakai produk, baik hal itu berhubungan dengan perubahan kondisi fisik maupun tidak. Selain itu, hal ini juga dapat diterapkan untuk model yang berkaitan de-ngan proses dari rantai pasokan produk. Oleh karena itu, pendekatan ini berbe-da berbe-dari klasifikasi-klasifikasi sebelumnya terhaberbe-dap aspek fleksibilitasnya berbe-dan oleh fakta bahwa hal itu dapat diterapkan untuk setiap masalah perencanaan rantai pasokan.

memberikan nilai yang sama sepanjang masa produk. Dengan demikian, Nilai Pelanggan memiliki dampak yang luar biasa pada keputusan operasional. Penu-runan nilai menyebabkan operasi yang efisien karena menyebabkan pengiriman produk harus dilakukan secepat mungkin. Nilai Pelanggan yang konstan mem-berikan lebih banyak fleksibilitas dalam mengelompokan operasi dan menghasilkan manfaat ekonomi. Penting untuk diperjelas bahwa kata pelanggan kata pada se-tiap pengguna dari produk yang tidak tahan lama dan tidak hanya pelanggan akhir dari produk tersebut. Bensin adalah contoh yang baik dari produk yang mana pelanggan memberikan nilai yang sama selama masa pakainya karena dapat dipastikan bahwa kegunaannya akan stabil sampai waktu kedaluwarsanya yang biasanya sangat panjang. Akan tapi, sebagai contoh, sayuran akan mengalami penurunan nilai pelanggan ketika mulai terlihat tidak segar lagi.

produksi. Selanjutnya, melalui perspektif Nilai Pelanggan dapat dikatakan bahwa nilai produk menurun karena pelanggan akan lebih memilih produk dengan BBD yang lebih lama dibandingkan dengan produk yang memiliki BBD dalam waktu yang dekat. Oleh karena itu, untuk mengatasi masalah perencanaan produksi dan distribusi susu segar, adalah suatu keharusan untuk memperhatikan secara integrasi kepada ketiga perspektif ini dalam menentukan masa pakai produk yang benar. Model matematika dibutuhkan untuk menangkap semua fitur yang teri-dentifikasi ini agar dapat mengendalikan semua masalah berkaitan masa pakai produk yang diperlukan dalam kasus ini. Oleh karena itu, pilihan solusinya adalah memodelkan suatu himpunan kendala yang membatasi lamanya waktu suatu pro-duk dapat berada dalam stok yang juga menanggulangi batas otoritas yang tetap dan selanjutnya untuk atribut nilai pelanggan yang menurun, dapat dimodelkan tingkat kesegaran yang berbeda untuk produk didistribusikan dan memberikan nilai kepada tingkatan tersebut untuk memaksimalkan fungsi tujuannya.

Oleh karena itu, dapat dibedakan antara keaadaan memburuknya suatu pro-duk atau keaadan fisik yang stabil, nilai pelanggan konstan atau menurun, dan batas kewenangan tetap atau longgar, yang bergantung pada apakah pihak yang memiliki otoritas memberikan reaksi pada fenomena tersebut atau tidak.

Hal yang penting untuk diperhatikan bahwa produk berkonsentrasi pada efek negatif dari penuaan produk. Misalnya, jika nilai yang dirasakan pelanggan dari suatu produk tidak menurun, kita tidak lagi membedakan apakah produk tersebut memiliki peningkatan nilai. Hal tersebut diasumsikan konstan terkait dengan nilai pelanggan, karena biasanya hanya penurunan nilai yang memiliki dampak yang nyata terhadap operasinya. Lebih lanjut diketahui pada Tabel 4.1 bahwa berdasarkan definisi barang yang stabil secara fisik, memiliki nilai pelanggan yang konstan, dan memiliki batas kewenangan yang tetap atau longgar merupakan barang yang tidak realistik atau barang yang tahan lama.

4.2 Memodelkan Masa Pakai Produk dalam Perencanaan Produksi-Distribusi

Sebagian besar literatur mengenai masa pakai produk difokuskan pada manajemen persediaan, penentuan harga dan reverse logistik. Chen et al., (2009) mengakui bahwa kajian yang membahas area lain dari rantai pasokan barang yang mudah rusak adalah hal yang langka. Namun demikian, telah diterima secara luas bahwa masa pakai produk secara nyata dapat menghasilkan batasan-batasan khusus dan objektif yang berbeda terhadap masalah yang berbeda dalam model perencanaan rantai pasokan.

distribusinya seperti menentukan rute kendaraan dan pelengkapan akhir barang. Oleh karena itu, masalah yang berkaitan dengan pengadaan dan fungsi penjualan yang memberikan peluang keuntungan dari penanggulangan masalah daya tahan barang akan dikeluarkan dari ruang lingkup ini.

Dalam proses pengadaan, masalah ini dapat berupa, misalnya, pemesanan bahan baku yang sangat mudah rusak seperti susu, produk ikan atau estimasi nilai informasi yang diperoleh dari kerja sama antara mitra rantai suplai yang berkaitan dengan barang-barang yang mengalami penurunan nilai. Dalam fungsi penjualan ini, pentingnya mempertimbangkan masa pakai produk dapat ditemukan dalam menentukan di mana terdapatdecoupling pointyang tidak hanya tergantung pada lead time dan variability, tetapi juga pada shelf-life produk (Van Donk, 2001). Selain itu, model harga untuk produk jenis ini juga merupakan bidang penelitian yang sangat aktif (Abad, 2003).

Seperti disampaikan sebelumnya, kerangka terpadu bertujuan untuk meng-kategorikan secara konseptual karakteristik masalah masa pakai produk pada perencanaan rantai pasokan. Untuk lebih tepat dalam mengidentifikasi kesen-jangan literatur dan memahami hubungan antara fenomena konseptual masa pakai produk dan pemodelan analisis yang digunakan, juga akan diberikan infor-masi tentang rincian matematika yang digunakan untuk menangani permasalahan masa pakai produk. Secara klasik, model matematik rantai pasokan dikategorikan menjadi dua yaitu dalam kasus stokastik atau deterministik (Beamon, 1998).

4.2.1 Tugas perencanaan produksi

Di bidanglot sizing, Hsu (2003) mendefinisikan fungsi biaya untuk setiap pe-riode, yaitu, biaya persediaan dan pemesanan dicatat dari periode ke periode. Dia memperhitungkan penurunan nilai persediaan secara eksplisit melalui kemungki-nan berkurangnya persediaan dari periode ke periode. Abad (2000) menemukan lot sizing yang optimal pada kasus pemesanan dan kehilangan nilai penjualan parsial terjadi.

Terdapat industri, seperti industri makanan atau farmasi, di mana terdapat produk cacat olahan ulang yang tidak tahan lama(Flapperet al., 2002). Teunter dan Flapper (2003) mempelajari sistem produksi di mana biaya dan/atau waktu pengolahan ulang untuk meningkatan nilai produk yang rusak sebagai fungsi dari masa penyediaan. Peningkatan ini dapat disebabkan oleh masa pakainya maupun keusangan teknologi dari suatu produk. Dengan demikian, siklus kegunaan yang terbatas suatu produk merupakan suatu alasan yang masuk akal. Sistem produksi yang diteliti hanya memiliki satu tahap dan satu produk.

Terhadap pentingnya suatu informasi, Wang et al., (2009) berfokus pada mengintegrasikan optimalisasi ukuran kelompok produksi dan pengelacakan. Pe-ngelacakan menjadi semakin penting di berbagai sektor mulai dari industri farmasi hingga industri makanan.

biaya penarikan untuk menemukan cara yang paling ekonomis dalam membuat keputusan yang diperlukan.

Dalam metode yang lebih berorientasi operasional, Gawinowicz (2007) mem-pelajari masalah penjadwalan mesin paralel dengan produk yang mengalami pe-ngurangan nilai, di mana tujuannya adalah untuk meminimalkan waktu total dari penyelesaian pekerjaan yang mempertimbangkan kapasitas mesin tertentu. Arbib et al., (1999) meneliti masalah penjadwalan produksi untuk produk yang mu-dah rusak, yang dikaji dalam dua aspek independen: kerusakan relatif produk dan kelayakan waktu penyelesaian. Tadei et al., (1995) mengembangkan algorit-ma partisi yang digabungkan dengan teknik pencarian lokal untuk perencanaan produksi dan penjadwalan dalam industri makanan.

sebagai program mixed-integer nonlinear, tetapi kemudian diubah menjadi pro-gram mixed-integer linear dengan ukuran yang masih moderat melalui substitusi variabel. Masalah penjadwalan mengalokasikan kelompok ke unit pengolahan, pekerja, dan fasilitas penyimpanan menengah, di mana tujuannya adalah untuk meminimalkan rute penjadwalan. Masalah penjadwalan kelompok dirumuskan sebagai masalah penjadwalan proyek sumber daya terbatas. Dalam kajian ini beberapa produk yang mudah rusak pada level menengah tidak dapat disimpan dengan menghilangkan penyangga antara kegiatan.

Hampir semua kajian perencanaan produksi yang telah disebutkan didasar-kan pada asumsi bahwa pelanggan memberididasar-kan nilai yang konstan terhadap ke-tahanan suatu produk yang memberikan pengembangan tertentu dari pandangan kasar terhadap rantai pasokan. Selain itu, sebagian besar kajian tersebut tidak menganggap setiap elemen stokastik tidak terkait dengan masa pakai produk maupun faktor eksternal lainnya.

4.2.2 Tugas perencanaan distribusi

Masalah pengisian (Replenishment) juga termasuk dalam bagian ini karena sebagian besar kajian manajemen persediaan tidak membedakan apakah departe-men pengadaan memesan material dari pemasok eksternal atau apakah gudang distribusi memesan barang jadi dari pabrik produksi. Oleh karena itu, kajian akan difokuskan pada masalah pengisian gudang (replenishment). Faktanya, manaje-men persediaan memainkan peran penting dalam manaje-mengendalikan bahan baku, barang setengah jadi dan barang jadi. Manajemen persediaan yang tidak baik di seluruh rantai pasokan dapat menyebabkan jumlah berlebihan pada modal tetap dalam persediaan. Persediaan dalam bentuk persediaan yang aman (baik dalam bahan baku atau produk akhir) dibangun untuk membatasi nilai ketidakpastian terhadap permintaan, proses produksi dan pasokan. Ketika berhadapan dengan produk yang mudah rusak pertukaran finansial ini diperparah dengan kemungki-nan bahwa persediaan akan rusak dan kemudian kehilangan nilainya. Kajian yang telah disajikan terkait dengan masalah perencanaan ini tidak secara menyeluruh bertujuan untuk mencakup semua aspek, karena seperti telah disampaikan se-belumnya terdapat ulasan yang komprehensif dalam kajian ini. Namun meru-pakan hal yang penting untuk menunjukkan dampak dari kerangka masa pakai produk dalam mengklasifikasikan pekerjaan penting ini.

sebagai “nilai produk” yang mewakili utilitas dan / atau kualitas yang baik yang akan digunakan pada proses pengambilan keputusan terkait dengan perencanaan operasional. Liet al., (2006) mengusulkan model alokasi persediaan untuk produk makanan segar berdasarkan informasireal-timeyang disediakan. Tujuan dari pen-dekatan perencanaan yang dinamis ini adalah untuk mengoptimalkan keuntungan dari pengecer.

Di antara kajian-kajian baru terhadap model perlengkapan (replenishment), Goyal (2003) mempelajari model ekstensi dari Ekonomi Order Quantity (EOQ) dimana permintaan, tingkat produksi dan kerusakan produk bervariasi terhadap waktu. Kajian ini dimulai dengan mempertimbangkan perencanaan dengan wak-tu tak terbatas, tetapi setelah iwak-tu melihat ke dalam kasus perencanaan dengan waktu terbatas dan menyelesaikannya terhadap solusi di sekitar optimalitas. Se-belumnya, Manna dan Chaudhuri (2001) juga telah melakukan pekerjaan yang sama. Minner dan Transchel (2010) mengembangkan kebijakan persediaan ber periodik untuk memenuhi persyaratan tingkat layanan yang diberikan dengan mempertimbangkan barang yang akan rusak setelah periode yang tetap. Mereka mempertimbangkan dua situasi permintaan yang berbeda. Dalam situasi per-tama, permintaan selalu dipenuhi dengan menggunakan unit tertua lebih dulu. Dalam skenario kedua pelanggan selalu meminta unit tersegar yang tersedia.

lama. Kar et al., (2001) mengusulkan model persediaan untuk beberapa produk yang terus memburuk secara kontinu yang dijual di dua toko di bawah mana-jemen yang sama yang harus berurusan dengan kendala investasi dan total luas lantai ruang. Pertama, produk dibeli dan diterima dalam penyimpanan pada toko utama. Kemudian, barang segar dipisahkan dari yang memburuk. Unit segar yang dijual di toko utama dan yang memburuk diangkut untuk dijual di toko kedua. Rau (2003) serta Yang dan Wee (2003) memperluas model persediaan untuk rantai pasokan multi-eselon dengan mengintegrasikan pemasok, produsen dan pembeli. Keduanya mengkaji hanya satu produk, tapi sementara Rau (2003) menangani hanya satu pembeli, Yang dan Wee (2003) mempertimbangkan bebe-rapa orang. Kemudian, Chen dan Chen (2005) telah menambah kajian-kajian ini dengan mempertimbangkan beberapa produk dalam rantai pasokan dua eselon de-ngan permintaan variabel terhadap waktu perencanaan. Dalam kajian ini penulis mampu untuk menyelidiki efek dari pengisian bersama dan koordinasi terhadap penghematan biaya dalam rantai pasokan.

yang memunculkan periode waktu yang sempit dan kuantitas pengiriman yang ketat yang dianggap normal dalam industri agribisnis.

Tidak ada satupun dari model yang telah disebutkan mempertimbangkan degradasi spesifik dari kualitas produk selama masa transportasi. Osvald dan Stirn (2008) mengembangkan heuristik untuk distribusi sayuran segar, dengan masa rusaknya sebagai faktor penting. Permasalah tersebut dirumuskan sebagai masalah rute kendaraan dengan mempertimbangkan periode waktu (Vehicle Rout-ing Problem with Time Windows/VRPTW) dan masa perjalanan yang bergan-tung terhadap waktu. Model tersebut mempertimbangkan dampak dari rusaknya produk sebagai bagian dari biaya distribusi keseluruhan. Hsuet al., (2007) mem-pertimbangkan proses pengiriman makanan yang mudah rusak dan menyajikan model VRPTW stokastik untuk mendapatkan rute, pemuatan, kendaraan dan ke-berangkatan dan masa pengiriman di pusat distribusi. Fungsi tujuannya adalah memperhitungkan biaya persediaan dengan pertimbangan kemerosotan kondisi produk dan biaya yang dibutuhkan pada proses pendinginan dalam kendaraan transportasi.

sulit untuk diselesaikan yang menarik perhatian peneliti ke metode solusi. Dari literatur yang sangat luas di bidang ini, beberapa referensi bagi pembaca yang tertarik dalam subjek ini akan disampaikan. Matsatsinis (2004) menyajikan se-buah pendekatan untuk merancang sistem pendukung keputusan yang mampu melakukan routing armada truk untuk mendistribusikan RMC. Ia berkonsentrasi pada sistem pendukung keputusan, sedangkan routing dilakukan dengan menggu-nakan heuristik. Naso et al. (2007b) menerapkan pendekatan hybrid yang meng-gabungkan heuristik konstruktif dengan algoritma genetika. Armada kendaraan yang digunakan bersifat homogen dalam hal kapasitas. Nasoet al., (2007a) mem-perhitungkan asumsi yang lebih realistis, seperti kapasitas pabrik dan kecepatan truk variabel yang mengarah ke model matematika non-linear. Baru-baru ini, Schmid et al., (2010) mengembangkan prosedur solusi hibrida didasarkan pada kombinasi dari algoritma yang tepat dan Variable Neighbourhood Search untuk armada yang heterogen yang juga mendistribusikan RMC.

Pada bab ini mendiskripsikan masalah dan menformulasikan model peren-canaan terintegrasi produksi dan distribusi produk ikan dari beberapa plaint.

5.1 Formulasi Masalah

Industri perikanan yang dikelola oleh sebuah perusahaan lokal berencana untuk memproduksi N jenis produk ikan yang diproduksi di J plant yang terletak di daerah pantai timur Provinsi Sumatera Utara, Indonesia. Selanjutnya produk olahan ikan akan didistribusikan ke setiap pusat distribusiL.

Industri perikanan berencana untuk membuat sistem perencanaan dan dis-tribusi dari setiap jenis produk ikan dari setiap plant dalam periode waktu t, (t = 1, . . . , T), untuk memenuhi permintaan pasar. Setiap plant mempunyai ruang pendingin yang terbatas untuk menyimpan produk yang dapat disimpan untuk sementara waktu di plant dengan biaya penyimpanan (holding cost)A2ntj,

n ∈ N, j ∈ J, t ∈ T. Sedangkan produk mempunyai shelf-life. Andaikan pro-duk yang disimpan tidak semuanya digunakan setelahshelf-life nya, maka produk tersebut akan di buang. Oleh karena itu, tingkat persediaan bahan baku pada plantj dari jenis produk ikan n sebelum shelf-life dinotasikan dengan Intj.

dekat dengan setiap plant. Setiap pusat distribusiL (l= 1,2, . . . , L) mempunyai nilai non-negatif dan permintaan deterministikDntl dari n jenis produk ikan

da-lam periode perencanaant dari horizon perencanaan. Batas limit persedian dapat disimpan dalam ruang pendingin pada pusat distribusi adalah sama dengan jum-lah produksi dari plan j yang didistribusikan ke pusat distribusi (Zntjl) dengan

biaya penyimpanan A5ntjl dalam periode perencanaan t.

Pada permasalan perencanaan terintegrasi produksi-distribusi, perusahaan perikanan akan memutuskan:

1. Banyaknya tiap jenis produk olahan ikan akan diproduksi tiap periode pada setiap plant.

2. Penambahan sumber daya akan digunakan

3. Banyaknya tenaga kerja yang dibutuhkan tiap periode pada setiap plant.

4. Banyaknya tambahan tenaga kerja dan pemberhentian tenaga kerja tiap periode pada setiap plant.

5. Banyaknya produk ikan disimpan tiap periode pada setiap plant.

6. Banyaknya produk ikan olahan yang akan dikirim ke pusat distribusi.

7. Banyaknya tiap jenis ikan olahan yang disimpan tiap periode dalam setiap pusat distribusi.

5.2 Formulasi Model

Sebelum memodelkan dan menentukan solusi optimal dalam penelitian ini, ter-lebih dahulu diperkenalkan notasi yang digunakan dalam model tersebut.

Indeks

n = indeks produk, n = 1, . . . ,8 t = indeks periode, t= 1, . . . ,4 j = indeks plant, j = 1, . . . ,2 l = indeks distributor, l= 1, . . . ,2 e = indeks mesin,e = 1, . . . ,3

Himpunan

N = himpunan produk, n ∈N T = himpunan periode, t∈T J = himpunan plant, j ∈J L = himpunan distributor, l∈L E = himpunan mesin, e∈E

Parameter

A1ntj = Biaya produksi produk n pada periode t di plant j

A2ntj = Biaya penyimpanan produk n pada periode t di plant j

A3ntjl = Biaya pengiriman produk n pada periode t dari plant j ke

A4ntl = Biaya permintaan produkn pada periode t dari distributorl yang

tidak terpenuhi

A5ntl = Biaya penyimpanan produk n pada periode t di distributorl

A6ntje = Biaya pemanfaatan mesineuntuk produknpada periodetdi plant

j

Dntl = Permintaan produk n pada periode t dari distributor l

U1ntj = Kapasitas produksi maksimum produkn pada periode t di plantj

U2ntl = Kapasitas penyimpanan maksimum produk n pada periode t di

distributor l

Mntje = Kapasitas produksi maksimum mesineuntuk produk n pada

peri-ode t di plant j

Af ixntj = Biaya tetap dari karyawan yang bekerja memproduksi produk n

pada periode t di plant j

Kntjf ix = Banyaknya karyawan yang bekerja memproduksi produk n pada periode t di plant j

Qntj = Banyaknya produk n pada periode t di plant j yang wajib

diker-jakan oleh setiap karyawan

Variabel

Xntj = Banyaknya produk n yang diproduksi oleh plant j pada periode t

Intj = Banyaknya barang simpanan (inventory) dari produknpada periode

t di plant j

Bntl = Banyaknya permintaan distributor l akan produk n pada periode t

yang tidak terpenuhi

Cntl = Banyaknya produkn yang dialokasikan ke distributorlpada periode

Zntl = Banyaknya produknyang dialokasikan ke distributorlpada periode

t

Vntj = Banyaknya produksi produk ntotal seluruh karyawan untuk setiap

periode di plant j

Variabel Biner

δntj =

( 1; jika mesin e dioperasikan untuk n periode t di plantj 0; selainnya

1; jika ada penambahan sejumlah karyawan yang mempro-duksi produk n pada periode t di plant j

0; selainnya

1; jika ada pengurangan sejumlah karyawan yang mempro-duksi produkn pada periode t di plant j

0; selainnya

Fungsi Objektif

Tujuan masalah perencanaan terintegrasi produksi-distribusi pada industri perikanan adalah minimumkan total biaya yang terdiri dari:

1. Biaya produksi untuk tiap produk ikan olahan n pada tiap plant j dalam periode t.

2. Biaya persediaan produk ikan olahan n pada periode t di plant j dengan memperhatikan kondisishelf-life.

4. Biaya permintaan distributor l akan produk n pada periode t yang tidak terpenuhi.

5. Biaya penyimpanan produk n pada periodet di pusat distribusil.

6. Biaya pemanfaatan mesin e untuk produk n pada periode t di plant j.

Karena itu fungsi objektif dapat di formulasi sebagai berikut:

min = X

1. Banyaknya produk n yang didistribusikan ke l pada periode t dari semua plantj yang ada kurang dari atau sama dengan permintaan masing-masing pusat distribusil.

X

j

Xntj ≤Dntl ∀n, t, l

2. Banyaknya total produknyang didistribusikan ke semua distributor lsama dengan banyak produk n yang diproduksi pada periode t dari semua plant j

X

l

3. Banyaknya produk n yang diperoleh dari semua plant j merupakan per-mintaan dari pusat distribusi l pada periode t

X

j

Zntjl =Cntj, ∀n, t, l

4. Banyaknya produk n pada periode t di plant j yang masih ada di plant j (sebagai persediaan /inventory) yang mempertimbangkan produkshelf-life

Intj =Xntj −

5. Banyaknya permintaan produk n pada periode t di plant j yang tidak ter-penuhi

Bntl =Dntl−Cntl, ∀n, t, l

6. Banyaknya produk ikan olahann total yang diproduksi pada mesin eketika periode t di plant j tidak melebihi kapasitas maksimum yang dapat diker-jakan oleh setiap mesin

Mntje−1000 δntje ≤0, ∀n, t, j, e,1000 =Big M

7. Banyaknya produknyang pada periodetdi plantj tidak melebihi kapasitas batas maksimum produksinya pada setiap mesine

Xntj =

X

e

Mntje, ∀n, t, j

8. Banyaknya total produksi pada setiap periode t di plant j tidak melebihi kapasitas produksi maksimum.

X

n

9. Banyaknya distribusi produk n yang pada periode t di plant j ke setiap distributorl tidak melebihi batas kapasitas maksimum penyimpanannya

X

n

Cntl ≤U2ntl, ∀t, l

10. Menyatakan produksi total yang mampu dihasilkan produk n pada periode t di plant j berdasarkan banyaknya karyawan tetap yang tersedia

Vntj =QntjKntjf ix ∀n, t, j

11. Jika banyaknya produksi dari produk n pada periode t di plant j lebih dari total produksi yang mampu dihasilkan, maka akan ada penambahan karyawan

Xntj −1000 Atugasntj ≤Vntj ∀n, t, j

12. Jika banyaknya produksi dari produk n pada periode t di plant j kurang dari total produksi yang mampu dihasilkan, maka aka nada pengurangan karyawan

Vntj −1000 R tugas

ntj ≤Xntj ∀n, t, j

13. Kendala bilangan bulat, setiap variabel bernilai bilangan bulat

Xntj ≥ 0 ∀n, t, j

Intj ≥ 0 ∀n, t, j

Bntl ≥ 0 ∀n, t, l

Cntl ≥ 0 ∀n, t, l

Zntjl ≥ 0 ∀n, t, j, l

14. Kendala bilangan biner, variabel yang bernilai nol atau satu

δntje ≥ 0 ∀n, t, j, e

Atugasntj ≥ 0 ∀n, t, j

Rtugasntj ≥ 0 ∀n, t, j

Untuk menentukan banyaknya karyawan tambahan yang masuk atau diber-hentikan perhitungannya dilakukan terpisah dari model pemograman karena per-masalahan ini bukan termasuk kendala masalah. Proses menentukan banyaknya karyawan dapat dilakukan setelah mengetahui output dari model pemograman. Banyaknya karyawan yang ditambahkan atau di keluarkan di pengaruhi oleh besar kecilnya produksi dari setiap produk n pada periode t di plant j.

Jika variabelAtugasntj = 1, artinya ada sejumlah karyawan yang ditambahkan.

Untuk menentukan banyaknya karyawan tambahan digunakan rumus berikut,

Karyawan Tambahan = Xntj −QntjK

f ix ntj

Qntj

.

Jika variabel Rtugasntj = 1, artinya ada sejumlah karyawan yang dikeluarkan. Untuk menentukan banyaknya karyawan keluar atau berhenti digunakan rumus berikut,

Karyawann Berhenti = QntjK

f ix

ntj −Xntj

Qntj

METODE, HASIL DAN PEMBAHASAN

6.1 Metode Penyelesaian

Metode yang digunakan untuk menyelesaikan masalah perencanaan produksi de-ngan mempertimbangkan masalah material yang perishable adalah metode pen-carian langsung layak yang dikembangkan oleh Nam Hwang. Perhatikan suatu masalah program linier Integer Campuran (MILP) sebagai berikut:

Minimum p=cTx (6.1)

Dengan kendala Ax≤b (6.2)

x≥0 (6.3)

xj integer untuk j ∈J (6.4)

Komponen dari vektor feasible basic optimal (xB)k, untuk penyelesaian

ter-hadap MILP dapat ditulis sebagai:

(xB)k =βk−αk1(xN)1 − · · · −αkj(xN)j− · · · −αkn− · · · −m(xN)Nn−m. (6.5)

Dengan catatan bahwa, persamaan tersebut dapat ditemukan dalam langkah akhir metode simpleks. Jika (xN)kadalah suatu variabel integer dan diasumsikan

bahwaβk tidak integer, kemudian partisikan βk menjadi komponen pecahan dan

βk= [βk] +fk, 0≤fk ≤1. (6.6)

Andaikan diinginkan untuk meningkatkan (xB)k terhadap integer

terdekat-nya, ([β]+1). Didasari pada gagasan dari penyelesaian sub-optimal, akan dinaikan suatu variabel non basis yang khusus katakanlah (xN)j dimana batas atasnya

adalah nol diberikanαkj sebagai salah satu elemen dari vektorαj adalah negatif.

Andaikan ∆j merupakan jumlah dari perpindahan non variabel (xN)j, sehingga

nilai numerik dari scalar (xN)j adalah integer. Merujuk ke persamaan (6.5), maka

∆j dapat dinyatakan sebagai:

∆j =

1−fk

−αkj

. (6.7)

Sementara variabel non basic yang sisa berada pada nol. Dapat dilihat bahwa setelah mensubstitusi (6.7) pada (6.5) untuk (xN)j dan untuk menghitung

partisi dariβk yang terdapat pada persamaan (6.6), diperoleh:

(xB)k = [β] + 1 (6.8)

jadi (xB)k sekarang menjadi integer.

Algoritma yang digunakan dalam arah pencarian sepanjang permukaan kenda-la aktif ditandai sebagai range matriks Z yang ortogonal pada matriks kendala normal. Jika Ax = b adalah himpunan kendala aktif n−s, sedangkan Z meru-pakan matriksn×s sehingga

AZ = 0. (6.9)

Langkah-langkah utama yang harus dilakukan pada setiap iterasi adalah sebagai berikut:

(A) Hitung gradient pengurangan gA =ZTg

(B) Bentuk pendekatan untuk pengurangan Hessian

GA +ZTGZ (6.10)

(C) Menghasilkan penyelesaian sistem persamaan

ZTGZp

A =−ZTg (6.11)

dengan menyelesaikan sistemGApA=−gA

(D) Hitung direct search p=ZpA

(E) Membentuk pencarian jalur untuk menentukan pendekatan padaα∗, dimana

f(x+a∗p) = min

α x+αp f easibel

Bagian untuk membentuk rank kolom, persamaan (6.9) secara aljabar ada-lah hanya merupakan kendala pada Z dan dengan demikianZ dapat merupakan beberapa bentuk. Secara khusus, bentuk Z adalah sebagai berikut:

Z =

Ini adalah bentuk matrik yang menekankan bahwa komputasi hanya bekerja padaS dan faktorisasi segitiga (LU) dari B.

6.2 Algoritma

Andaikan penyelesaian optimal yang kontinu dapat dipartisi sebagai bagian bulat dan bagian pecahan

x= [x] +f, 0≤f ≤1 (6.14)

dimana [x] adalah komponen bilangan bulat dari variabel bilangan pecahanxdan f merupakan komponen pecahan.

Tahap 1.

Langkah 1. Pilih baris i∗ yang merupakan bilangan bulat terkecil yang tidak

layak, sehingga δi∗= min{fi,1−fi}

Langkah 2. Lakukan operasi pemberian harga untuk perpindahan nonbasis vT

i∗ =e T i∗B−

Langkah 3. Hitung σij =viT∗aj dengan j berkaitan dengan minj{|dj/σij|}.

Kemudian hitung maksimum nonbasis j batas bawah dan batas atas. Jika tidak, lanjutkan ke non-integer nonbasis atau superbasis j berikutnya (jika ada). Akhirnya kolom j∗ dinaikan dari batas

bawah (LB) atau diturunkan dari batas atas (UB). Jika tidak lanjutkan ke i∗.

Langkah 4. Hitung Baj∗ =aj∗ untuk aj∗.

Langkah 5. Untuk uji kelayakan, lakukan test rasio untuk untuk variabel basis dengan melepaskan nonbasis j∗ dari batasnya.

Langkah 6. Pertukaran basis

Langkah 7. Jika kolomi∗={∅} lanjutkan ke tahap ke dua, jika tidak ulangi

dari langkah 1.

Tahap 2.

Fase 1: Proseskan bilangan bulat nonbasis yang tidak layak dengan langkah memecahkannya untuk mendapatkan bilangan integer yang layak. Fase 2: Proseskan bilangan integer superbasis yang layak. Tujuan dari fase

ini adalah untuk mendapatkan penyelesaian suboptimal integer yang layak.

6.3 Hasil Perhitungan

pin-dang, ikan asap, ikan yang diawetka, terasi, dan bakso ikan untuk setiap triwulan (t = 1,2,3,4).

Banyaknya produksi n pada periodettertentu di setiap plantj dipengaruhi oleh banyaknya karyawan yang bekerja setiap periodenya dan banyaknya pro-duksi produk n maksimum yang dapat dihasilkan oleh mesine, (e= 1,2,3). Jika melebihi batas kemampuan produksi karyawan dan mesin yang tersedia, maka pro-duk tidak bisa lagi dihasilkan. Artinya, banyaknya propro-duk n yang dapat dipro-duksi pada setiap plant j saat periode t dipengaruhi oleh banyaknya karyawan yang tersedia dan kapasitas produksi maksimum mesin setiap periodenya. Maka, banyaknya produksi produk n pada periodet di setiap plant j dapat dinyatakan dengan variabel Xntj yang nilainya akan berubah-ubah bergantung permintaan

dari setiap pusat distribusi l.

Perencanaan inventori di tiap plant j dan pusat distribusi l dengan mem-perhatikan waktu layak-pakai (shelf-life) yang singkat dari produk ikan. Kondisi seperti ini mengakibatkan adanya keterbatasan ketat terhadap durasi penyim-panan setelah selesai diproses demikian pula dengan kondisi antaran (delivery). Produk perishable memiliki keterbatasan waktu yang tetap, yaitu dihitung ber-dasarkan periode lama waktu penyimpanan produk di plant j ataupun di pusat distribusi l.

Indeks yang digunakan dalam penelitian ini, yaitu:

1. Jumlah Produksi;n = 1, . . . ,8, yakni: n= 1 untuk ikan kering

n= 2 untuk ikan asin n= 3 untuk ikan sale n= 4 untuk ikan pindang n= 5 untuk ikan asap

n= 6 untuk ikan yang diawetkan n= 7 untuk terasi

n= 8 untuk bakso ikan.

2. Jumlah periode dinyatakan dalam triwulan,t= 1, . . . ,4

3. Jumlah Plant (pabrik), j= 1,2

4. Jumlah pusat distribusi,l = 1,2

5. Jumlah mesin yang digunakan, e= 1, . . . ,3.

periode pada setiap pusat distribusi dalam satuan rupiah per kilogram, (6) biaya pemanfaatan setiap mesin untuk memproduksi setiap produk pada setiap periode di setiap plant dalan satuan rupiah per kilogram, (7) permintaan setiap produk per periode dari distributor dalam satuan kilogram, (8) Kapasitas produksi mak-simum seluruh produk per periode oada setiap plant dalam satuan kilogram, (9) Kapasitas penyimpanan maksimum seluruh produk per periode di distributor da-lam satuan kilogram, (10) kapasitas produksi maksimum setiap mesin untuk setiap produk per periode di setiap plant dalam satuan kilogram, (11) biaya tetap dari karyawan yang bekerja untuk memproduksi setiap produk per periode di setiap plant dalam satuan rupiah, dan (12) banyaknya karyawan yang bekerja mempro-duksi setiap produk per periode di setiap plant dalam satuan orang (Lampiran 1).

Banyaknya produksi n pada periodettertentu di setiap plantj dipengaruhi oleh banyaknya karyawan yang bekerja setiap periodenya dan banyaknya pro-duksi produk n maksimum yang dapat dihasilkan oleh mesin e (e = 1,2,3). Ji-ka melebihi batas kemampuan produksi dari Ji-karyawan dan mesin yang tersedia, maka produk tidak bisa lagi dihasilkan. Artinya, banyaknya produk n yang da-pat diproduksi pada setiap plant j saat periode t dipengaruhi oleh banyaknya karyawan yang tersedia dan kapasitas produksi maksimum mesin setiap perio-denya. Dengan demikian, banyaknya produksi produk n pada periode t di setiap plantj dapat dinyatakan dengan variabel Xntj yang nilainya akan berubah-ubah

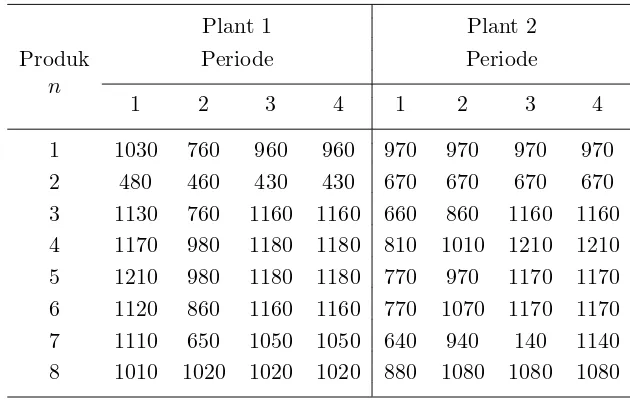

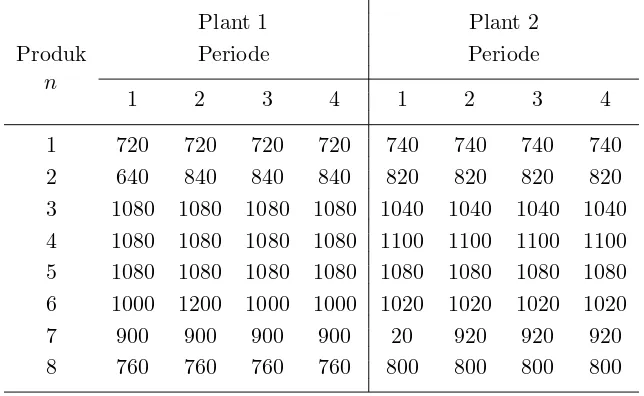

Dari hasil output program LINGGO, jumlah produksi setiap produk per periode pada setiap plant dapat dilihat pada Tabel 6.1.

Tabel 6.1 Jumlah produksi setiap produk per periode di setiap plant (Kg)

Plant 1 Plant 2

3 1130 760 1160 1160 660 860 1160 1160 4 1170 980 1180 1180 810 1010 1210 1210 5 1210 980 1180 1180 770 970 1170 1170 6 1120 860 1160 1160 770 1070 1170 1170 7 1110 650 1050 1050 640 940 140 1140 8 1010 1020 1020 1020 880 1080 1080 1080

Besar kecilnya produksi juga dipengaruhi oleh banyaknya permintaan dari masing-masing pusat distribusi. Pusat distribusi akan meminta produk n pada periodetdari setiap plant yang ada. Karena dua plant tersebut sama-sama menye-diakan produk n, maka pusat distribusi akan memilih plant mana yang memiliki biaya produksi dan pengiriman lebih murah. Dalam hal ini, banyaknya produk n yang diminta oleh setiap pusat distribusi dinyatakan dengan Dntl.

Namun, karena produksi dari produk n pada periode t di plant j memi-liki keterbatasan jumlah produksi, maka tidak menutup kemungkinan akan ada permintaan dari pusat distribusi l yang tidak terpenuhi. Sehingga banyaknya permintaan dari pusat distribusi l yang tidak dapat dipenuhi dinyatakan dengan Bntl. JikaBntl bernilai nol, berarti permintaan memiliki jumlah yang sama dengan

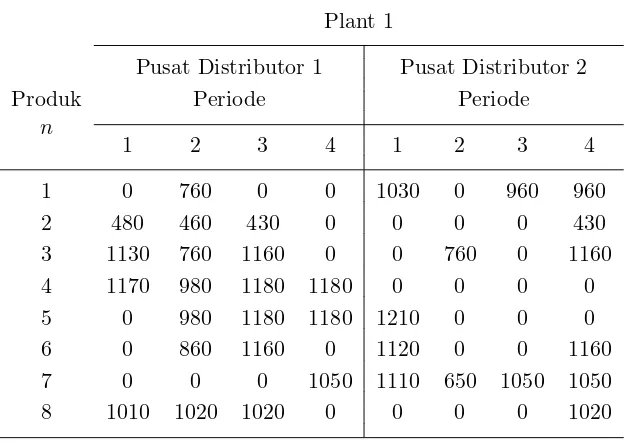

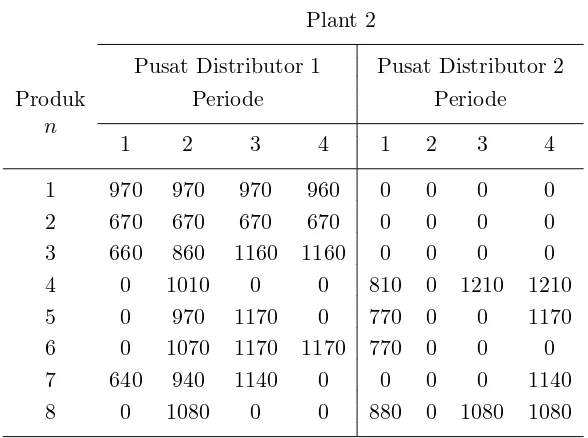

produk yang dapat didistribusikan ke pusat distribusi l dinyatakan dengan Zntjl

(Tabel 6.4 dan Tabel 6.5).

Besar kecilnya produk n yang dialokasikan di pusat distribusi l dipengaruhi oleh jumlah produksi n yang di distribukasikan dari setiap plant j, jadi produk yang berada di pusat distribusi l, juga merupakan persediaan (iventori) dimana jumlah maksimumnya tidak melebihi batas atas dari kapasitas penyimpanan selu-ruh produk pada periodet di distribusil dinyatakan denganCntl. Setelah produk

di terima oleh distributorl, maka secara otomatis akan tersimpan pada distributor l.

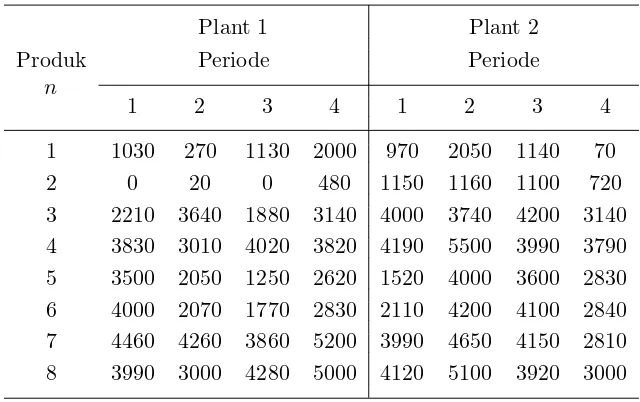

Tabel 6.2 Jumlah permintaan setiap produk per periode yang tidak terpenuhi di distributor (Kg)

Plant 1 Plant 2

Produk Periode Periode

n

1 2 3 4 1 2 3 4

1 1030 270 1130 2000 970 2050 1140 70

2 0 20 0 480 1150 1160 1100 720

Tabel 6.3 Jumlah setiap produk yang dalokasikan ke setiap distributor per

pe-4 1170 1990 1180 1180 810 0 1210 1210

5 0 1950 2350 1180 1980 0 0 1170

6 0 1930 2330 1170 1890 0 0 1160

7 640 940 1140 0 1110 650 1050 2190

8 1010 2100 1020 0 880 0 1080 2100

Tabel 6.4 Jumlah pengiriman setiap produk dari plant 1 ke setiap distributor per periode (Kg)

Plant 1

Pusat Distributor 1 Pusat Distributor 2

Tabel 6.5 Jumlah pengiriman setiap produk dari plant 2 ke setiap distributor per periode (Kg)

Plant 2

Pusat Distributor 1 Pusat Distributor 2

Produk Periode Periode

n

1 2 3 4 1 2 3 4

1 970 970 970 960 0 0 0 0

2 670 670 670 670 0 0 0 0

3 660 860 1160 1160 0 0 0 0

4 0 1010 0 0 810 0 1210 1210

5 0 970 1170 0 770 0 0 1170

6 0 1070 1170 1170 770 0 0 0

7 640 940 1140 0 0 0 0 1140

8 0 1080 0 0 880 0 1080 1080

Didefinisikan bahwa δntje merupakan bilangan biner yang menyatakan

apa-kah mesin yang ada akan digunakan atau tidak. Jika δntje bernilai satu artinya

mesin e digunakan untuk memproduksi produk n pada periode t di plant j, se-dangkan dntje bernilai nol berarti mesin tidak digunakan. Pada setiap plant ada

Tabel 6.6 Jumlah Produksi setiap produk untuk total karyawan per periode di setiap plant (Kg)

Plant 1 Plant 2

Produk Periode Periode

n

1 2 3 4 1 2 3 4

1 720 720 720 720 740 740 740 740

2 640 840 840 840 820 820 820 820

3 1080 1080 1080 1080 1040 1040 1040 1040 4 1080 1080 1080 1080 1100 1100 1100 1100 5 1080 1080 1080 1080 1080 1080 1080 1080 6 1000 1200 1000 1000 1020 1020 1020 1020

7 900 900 900 900 20 920 920 920

8 760 760 760 760 800 800 800 800

Dari hasil output software LINGGO, terlihat bahwa tidak ada persediaan (inventory) pada setiap produk di setiap plant j per periode t dikarenakan per-mintaan setiap produk di setiap pusat distribusi lebih besar dari produksinya. Jadi tidak ada produk yang layak-pakai (shelf-life) yang harus di buang.

Penambahan atau pengurangan pekerja dipengaruhi oleh jumlah produksi produk n dari total seluruh karyawan untuk setiap periode t di plant j dinyata-kan oleh Vntj, dimana jumlah tersebut wajib dikerjakan oleh seluruh karyawan.

Jika variabelAtugasntj = 1, artinya ada sejumalah karyawan yang ditambahkan.

Untuk menentukan banyaknya karyawan tambahan dengan rumus berikut,

Karyawan Tambahan = Xntj −QntjK

f ix ntj

Qntj

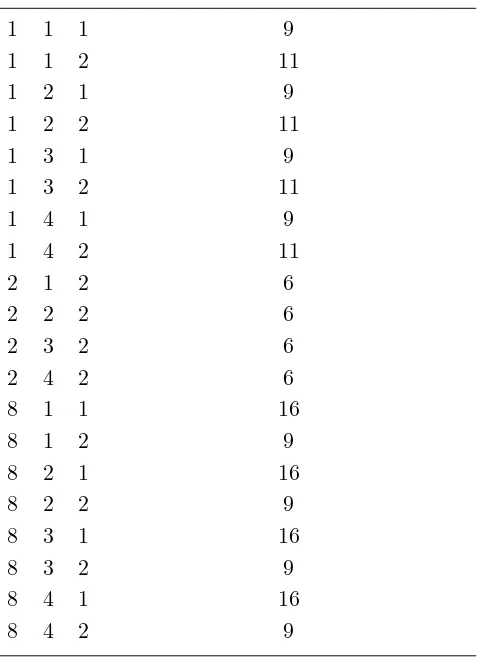

Sehingga hasilnya diperoleh pada Tabel 6.7.

Tabel 6.7 Jumlah Penambahan Karyawan

n t j Banyak Karyawan yang Dimasukkan

1 1 1 9

Jika variabel Rtugasntj = 1, artinya ada sejumalah karyawan yang dikeluarkan. Untuk menentukan banyaknya karyawan keluar/berhenti dengan rumus berikut,

Karyawan Berhenti = QntjK

f ix

ntj −Xntj

Qntj

Tabel 6.8 Jumlah Pengurangan Karyawan

n t j Banyaknya Karyawan yang dikelurkan

3 1 1 8

Dari perhitungan program LINGO, diperoleh total biaya minimum untuk

pertahun yang terdiri dari jumlah biaya produksi sebesar Rp.392.866.200 per-tahun, jumlah biaya pendistribusian dari plan j ke pusat distribusi j sebesar Rp.426.069.000, jumlah biaya permintaan yang tidak terpenuhi di pusat distribusi l sebesar Rp.423.856.000, jumlah biaya pemanfaatan mesin untuk produksi sebe-sar Rp.163.077.000, dan jumlah biaya pekerja tetap sebesebe-sar Rp.7.209.600 (Lam-piran 3).

PENUTUP

7.1 Kesimpulan

7.2 Saran

Penelitian lebih lanjut yang dapat dilakukan dari penelitian ini adalah sebagai berikut.

1. Dalam penelitian ini ketersediaan bahan mentah ikan dan permintaan dia-sumsikan deterministik (diketahui). Penelitian lebih lanjut adalah menghi-langkan asumsi ini, sehingga terdapat bahwa ketersediaan bahan mentah dan permintaan sebagai parameter tak pasti.

2. Model yang dihasilkan berbentuk linier, oleh karena masing-masing vari-abel tidak saling mempengaruhi. Namun adakalanya di pemakaian terda-pat keterhubungan antara satu variabel dengan variabel yang lain, apalagi untuk persoalan produksi yang mencakup banyak jenis produski. Hal keter-hubungan ini mengakibatkan bentuk model menjadi tak linier.