3.1 Jenis dan Desain Penelitian

Jenis penelitian adalah Eksperimental Laboratoris dengan desain penelitian complete randomized design. Eksperimental Laboratoris yaitu kegiatan percobaan yang bertujuan untuk mengungkapkan pengaruh yang timbul akibat adanya perlakuan tertentu (Budiharto 2008).

3.2 Lokasi dan Waktu Penelitian

3.2.1 Lokasi Pembuatan Sampel

Unit Uji Laboratorium Dental FKG USU

3.2.2 Lokasi Pengujian Sampel

Laboratorium Impact and Fracture Research Center (IFRC) Unit II: Static and Fatique Test, Fakultas Teknik Mesin, Universitas Sumatera Utara

3.2.3 Waktu Penelitian

3.3 Sampel dan Besar Sampel Penelitian

3.3.1 Sampel Penelitian

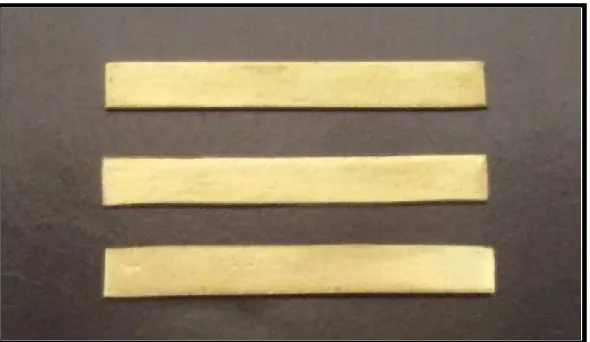

Sampel pada penelitian ini adalah logam Ni-Cr yang berbentuk persegi panjang berukuran (25 ± 1) mm × (3 ± 0.1) mm × (0.5 ± 0.05) mm. Porselen berukuran (8 ± 0.1) mm × 3 × (1.1 ± 0.1) mm, dilapis di atas logam, di daerah pertengahan. Berdasarkan ISO 9693;2012 (Ren dkk. 2016; Zhang dkk. 2015; Hong dan Shin 2014) (Gambar 3.1).

Gambar 3.1. Sampel

Porselen Logam

3.0 mm

25.0 ±1.0 mm

0.5 ±0.05 mm

20.0 mm

8.0 ±0.1mm

3.3.2 Besar Sampel Penelitian

Penentuan besar sampel minimal adalah berdasarkan rumus berikut (Budiharto 2008; Sastroasmoro S 2002) :

( t - 1 )( r - 1 ) > 15 Keterangan :

t = jumlah perlakuan r = jumlah ulangan

Pada penelitian ini terdapat tiga kelompok sampel, maka t = 6 dan jumlah sampel ( r ) tiap kelompok dapat ditentukan sebagai berikut :

( 6– 1)( r – 1 ) > 15 5 ( r – 1 ) > 15

r – 1 > 3 r > 3 + 1 r > 4

3.4 Variabel Penelitian

3.4.1 Klasifikasi Variabel Penelitian

Variabel Bebas

Pembakaran porselen dengan:

1. Temperatur pembakaran porselen opak 950 ºC dan 975 ºC

2. Jumlah pembakaran porselen opak sebanyak 1 kali, 2 kali dan 3 kali

Variabel Terikat

Kekuatan lekat keramik-logam

Variabel Terkendali

a) Ukuran dan ketebalan sampel b) Jenis logam (Ni-Cr)

c) Jenis porselen (Vita VMK Master) d) Ketebalan lapisan opak (0,3 mm) e) Ketebalan lapisan dentin (0,5 mm) f) Ketebalan lapisan enamel (0,3 mm)

g) Perbandingan bubuk dengan cairan porselen h) Teknik kondensasi

i) Surface treatment logam j) Atmosfer pembakaran k) Oksidasi logam

l) Waktu pembakaran lapisanopak

3.5 Definisi Operasional

Tabel 3.1 Definisi operasional variabel bebas

Variabel Bebas Definisi Operasional Skala

Ukur

Temperatur pembakaran lapisan opak merupakan temperatur akhir yang perlu disesuaikan dengan tepat pada tungku pembakaran porselen, agar terjadi peleburan dan penyatuan partikel-partikel porselen opak. Vita VMK Master dengan Temperatur pembakaran akhir porselen opak pada derajat 950 ºC. Peningkatan temperatur pembakaran pada 975 ºC untuk memperoleh kekuatan lekat keramik-logam yang lebih baik.

Jumlah pembakaran porselen opak merupakan berapa kali rangkaian siklus pembakaran dilakukan untuk mendapatkan estetis dan persyaratan klinis yang baik. Jumlah pembakaran porselen opak Vita VMK Master sebanyak 1 kali. Peningkatan jumlah pembakaran porselen opak sebanyak 2 kali dan 3 kali untuk mendapatkan hasil yang optimal.

Tabel 3.2 Definisi operasional variabel terikat

Tabel 3.3 Definisi operasional variabel terkendali

Variabel Terkendali Definisi Operasional Skala

Ukur

Alat Ukur Ukuran dan ketebalan

sampel

Ukuran logam Ni-Cr bentuk persegi panjang (25 ± 1) mm × (3 ± 0.1) mm × (0.5 ± 0.05) mm, dan porselen (8 ± 0.1) × 3 × (1.1 ± 0.1) mm, terletak diatas logam, di bagian pertengahan.

- Kaliper

VariabelTerikat Definisi Operasional Skala

Ukur

Alat Ukur Kekuatan lekat

keramik-logam

Kekuatan yang diperlukan untuk menahan suatu gaya yang dapat merusak perlekatan bahan keramik-logam. Kekuatan lekat keramik-logam, sesuai ISO 9693;2012 adalah > 25 MPa.

Jenis logam koefisien ekspansi termal 14,1 x 10¯6 K¯1 dan modulus elastisitas 120 GPa. Ketebalan koping logam 0,5 mm.

Porselen Vita VMK Master yang memiliki koefisien ekspansi termal 13,6-14,0 x 10¯6K¯1

Ketebalan lapisan opak Vita VMK Master: 0,3 mm.

Ketebalan lapisan dentin Vita VMK Master, yang diaplikasikan di atas lapisan opak: 0,5 mm.

Ketebalan lapisan enamel Vita VMK Master, yang diaplikasikan di atas lapisan dentin: 0,3 mm.

Perbandingan antara jumlah bubuk porselen dengan ikuid, sesuai dengan instruksi pembuatan.

Teknik kondensasi setelah aplikasi lapisan porselen: teknik getaran 10x Pembersihan koping logam dengan cara sandblasting menggunakan pasir alumina (Al2O3110 µm, 2 bar) dan pembersihan ultrasonik dengan air destilasi selama 10 menit.

Pemanasan koping logam di dalam tungku pembakaran porselen untuk membentuk lapisan oksida yang terkontrol. Pada temperatur 980 ºC, 10 menit

Tekanan udara di dalam tungku pembakaran diturunkan sehingga dalam keadaan vakum (hampa udara).

Waktu pembakaran lapisan dentin, enamel, danglazing

Temperatur

pembakaran lapisan dentin, enamel, dan

glazing

Jumlah pembakaran lapisan dentin, enamel, danglazing

- Waktu pra pemanasan: 2 menit - Pemanasan: 5,38 menit - Heating rate: 80 ºC /menit - Peleburan: 1 menit - Pendinginan: 5,38 menit

Lamanya siklus pembakaran lapisan dentin, enamel dan glazing gyang dilakukan, sesuai skema pembakaran dari pabrikan.

1. Dentin:

- Pra pemanasan: 6 menit - Pemanasan: 7,49 menit - Peleburan: 1 menit - Pendinginan: 7,49 menit 2. Enamel:

- Pra pemanasan: 6 menit - Pemanasan: 7.38 menit - Peleburan: 1 menit - Pendinginan: 7,38 menit 3. Glazing:

- Pra pemanasan: 4 menit - Pemanasan: 5.15 menit - Peleburan: 1 menit Pendinginan:

-Temperatur siklus pembakaran lapisan dentin, enamel, dan glazing

yang dilakukan, sesuai skema pembakaran dari pabrikan.

3.6 Alat dan Bahan Penelitian

3.6.1 Alat Penelitian

3.6.1.1 Alat yang Digunakan untuk Menghasilkan Sampel Logam Ni-Cr dan

Pengaplikasian Lapisan Porselen

a. Model induk dari logam b. Rubber bowl

c. Spatula d. Kuvet

e. Vibrator ( Pulsar 2 Filli Manfredi, Italy). f. Lekron ( Smic, China)

g. Alat press

h. Mata bur coklat, hijau (dura green) danpolishing i. Kaliper (Mitutoyo Co, Kawasaki, Japan) (Gambar 3.2)

j. Moffel

k. Alatburn out(K7, Manfredi, Italy)

l. Alatcasting (Multihertz Century, Manfredi. Italy) m. Alatsandblasting (Blasty, Manfredi, Italy)

n. AlatUltrasonic Cleaning(Fulgor, Med. Pro 3,5lt, Italy) o. Portable Dental Engine ( Olympia, Japan )

p. Straight handpiece ( Olympia, Japan ) q. Brushuntuk pelapisan porselen r. Pinset

s. Vakumfurnace (Ivoclar Vivadent, Germany).

3.6.1.2 Alat yang Digunakan untuk Menguji Sampel

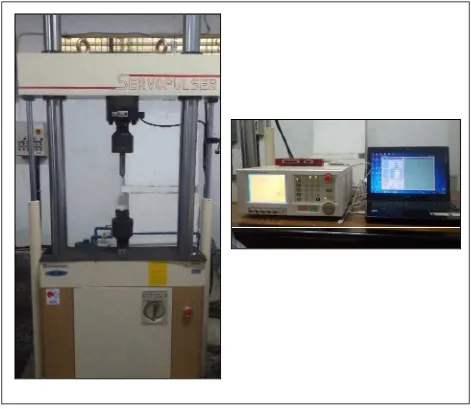

a. Universal testing machine(Servopulser. Shimadzu. Japan) (Gambar 3.3). b.

3.6.2 Bahan Penelitian

a. Gips tipe V (Fuji Rock, GC) b. Vaselin

c. Wax

d. Akrilikself curingbubuk dan cairan (Hillon, Japan) e. Malam spru(Inlay wax soft, Violet, Tokyo Japan) f. Investment gyps (Deyuan, China)

g. Logam Ni-Cr (KeraN: Ni 61,27 %, Cr 26,44 %, Mo 10,46 %, Mn ,0,001 %, C 0,02 %)

h. Bahansandblasting(Pasir alumina 110 µm) i. Air destilasi (Aquadest)

j. Bubuk dan cairan porselen (Vita VMK Master) (Gambar 3.4 ): - Lapisan opak

- Lapisan dentin - Lapisan enamel

Gambar 3.4. Bubuk lapisan opak (A3), lapisan dentin (2M1), dan lapisan enamel (EN2) Vita VMK Master

3.7 Cara Penelitian

3.7.1 Persiapan Pembuatan Sampel Penelitian

Lapisan porselen opak, dentin dan enamel dilapisi di atas model induk yang terbuat dari logam berbentuk persegi panjang ukuran 25.0 ± 1,0 x 3.0 ± 0,1 dan ketebalan 0,5±0,05 mm.

3.7.2 Pembuatan Sampel Logam Ni-Cr

Gambar 3.5. Model induk logam berbentuk persegi panjang, ukuran 25.0 x 3.0 dan ketebalan 0,5 mm.

2. Vaselin dioleskan pada model induk, kemudian menanam model induk pada kuvet dengan gips tipe V sebanyak 30 buah, kemudian press, dan biarkan sampai mengeras (Gambar 3.6).

3. Kuvet dibuka bila sudah mengeras, oleskan vaselin pada model induk, cold mold sealdi aplikasikan di atas gips dalam kuvet, kemudian self curing diisi pada mold(Gambar 3.7).

Gambar 3.7. Pengisian akrilikself curing

4. Penyelesaian akhir akrilik self curing yang berbentuk persegi panjang. Ukur ketebalan dan diameternya dengan kaliper digital, sesuai dengan yang sudah ditentukan.

5. Penanaman spru pada akrilik self curing yang sudah berbentuk persegi panjang, kemudian penanaman kedalam moffel, aduknvestment gyps dengan perbandingan bubuk dan cairan sesuai dengan instruksi pabrik, letakkan di atasvibrator(Gambar 3.8).

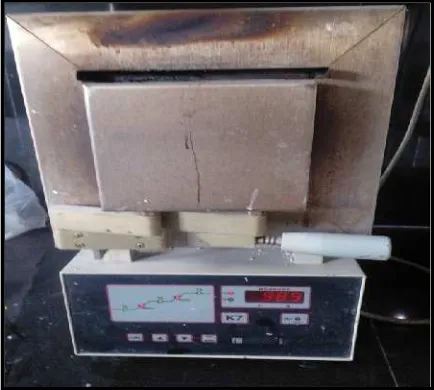

6. Prosedurburn out, pada temperatur 10000 C (Gambar 3.9).

Gambar 3.9. Alat burn out(K7, Manfredi, Italy).

7. Prosedurcasting(Gambar 3.10).

Gambar 3.10. Logam Ni-Cr dan alatcasting logam (MultihertzCentury, Manfredi. Italy

8. Penyelesaian akhir lempengan logam Ni-Cr (Gambar 3.11).

Gambar 3. 11. Logam Ni-Cr setelah prosedurcasting

9.Prosedursandblasting,dengan pasir alumina 110 mikron (Gambar 3.12).

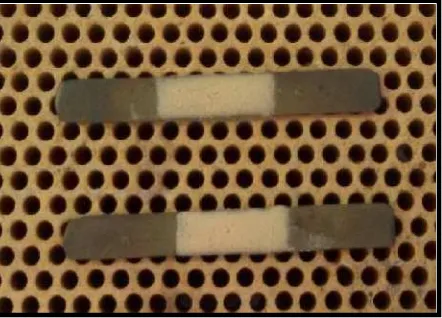

10. Prosedur oksidasi di dalam vakum furnace dengan temperatur 980 0C (Gambar 3.13).

Gambar 3.13. Logam Ni-Cr setelah di oksidasi dengan vakumfurnace

(Ivoclar vivadent, Germany)

11. Prosedur pembersihan ultrasonik dengan air destilasi di dalam alat ultrasonic cleaningselama 10 menit (gambar 3.14).

3.7.3 Aplikasi Lapisan Porselen Opak, Dentin, dan Enamel, Pembakaran dan

Glazing

1. Aplikasi porselen opak dengan jumlah pembakaran 1 kali (Kelompok I) (Gambar 3.15).

- Aplikasi lapisan opak dengan ketebalan 0,3 mm di atas lempengan logam Ni-Cr

- Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500C sebanyak (5sampel), dan 9750C (5sampel).

2. Aplikasi porselen opak dengan jumlah pembakaran 2 kali (Kelompok II) - Aplikasi lapisan opak I dengan ketebalan 0,1 mm di atas lempengan

logam Ni-Cr

- Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500C sebanyak (5 sampel), dan 9750 C (5sampel).

- Pembersihan ultrasonik selama 3 menit

- Aplikasi lapisan opak II dengan ketebalan 0,2 mm di atas lapisan opak I - Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500 C sebanyak (5 sampel), dan 9750 C (5 sampel).

-3. Aplikasi porselen opak dengan jumlah pembakaran 3 kali ( Kelompok III ) - Aplikasi lapisan opak I dengan ketebalan 0,1 mm di atas lempengan

logam Ni-Cr

- Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500C (5 sampel), dan 9750 C (5 sampel). - Pembersihan ultrasonik selama 3 menit

- Aplikasi lapisan opak II, ketebalan 0,1 mm di atas lapisan opak I - Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500C (5 sampel), dan 9750C (5 sampel). - Pembersihan ultrasonik selama 3 menit

- Aplikasi lapisan opak III, ketebalan 0,1 mm di atas lapisan opak II - Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9500C (5 sampel), dan 9750C (5 sampel).

4. Aplikasi porselen dentin (Gambar 3.16). - Pembersihan ultrasonik selama 3 menit

- Aplikasi lapisan dentin dengan ketebalan 0,5 mm di atas lapisan opak - Kondensasi dengan getaran 10 kali

- Pembakaran pada temperatur 9300C

Gambar 3.16. Pelapisan porselen dentin

5. Aplikasi porselen enamel (Gambar 3.17) - Pembersihan ultrasonik selama 3 menit

- Aplikasi lapisan enamel dengan ketebalan 0,3 mm di atas lapisan dentin - Kondensasi dengan getaran 10 kali

Gambar 3.17. Pelapisan porselen enamel

6. Proses glazing(Gambar 3.18).

- Pembersihan ultrasonik selama 3 menit - Pembakaran pada temperatur 9200C

3.8 Kerangka Operasional Penelitian

3.8.1 Pembuatan Model Induk Logam Ni-Cr

Logam bentuk persegi panjang, ukuran ( 25 mm panjang x 3 mm lebar x 0,5 mm tinggi )

Akrilik self curingpersegi panjang, ukuran 25 mm x 3 mm x 0,5 mm

Pemasangan spru, penanaman dalam moffeldengan investment gyps

Burning out(Temperatur 10000C)

Pemolesan model induk bentuk persegi panjang, ukuran 25 mm x 3 mm x 0,5 mm

Prosedur casting

Sanblasting(Pasir alumina 110 µm, 2 bar)

30 Sampel Koping Logam Ni-Cr (0,5mm)

15 Sampel (Dilapis porselen opak (0,3 mm), dibakar pada temperatur pembakaran 950 °C

(Kelompok A,B,C)

Uji Kekuatan Lekat (Universal Testing Machine) 5 Sampel (Jumlah

15 Sampel (Dilapis porselen opak (0,3 mm), dibakarpada temperatur Pembakaran975 °C

(Kelompok D,E,F)

testing machine(Servopulser. Model EHF-EB100KN-20L. Shimadzu. Japan) (Gambar 3.19).

Gambar 3.19.Universal testing machine(Servopulser. Model EHF-EB100KN-20L. Shimadzu. Japan)

Gaya yang diaplikasikan konstan dengan nilai (1,0 ± 0,5) mm/menit dan dicatat hingga terjadi gangguan kurva defleksi beban yang menandakan kegagalan ikatan. Gaya fraktur F (newton) diukur untuk kegagalan sampel dengan terjadinya retak ikatan pada lapisan keramik. Beban yang dihasilkan untuk kegagalan ikatan dicatat secara digital dengan computer software. Kekuatan permulaan terjadi retak atau lepas pada uji kekuatan three-point bending dapat dihitung untuk menentukan kekuatan lekat keramik-logam (τ), menggunakan rumus τ = k x Ffail,, dimana Ffailadalah gaya maksimum yang diaplikasikan pada saat terjadi retak atau terlepas (beban kegagalan) dan k adalah konstanta yang ditentukan dari ketebalan dan modulus elastisitas logam dan didapatkan dari grafik pada standar ISO 9693/1999.

Gambar 3.20. Ujithree point bendingsampel keramik-logam. A) Aplikasi beban; B) Pemisahan keramik dari logam.

Analisis data yang digunakan untuk penelitian ini adalah :

1. Analisis Univarian, untuk mengetahui nilai rerata kekuatan lekat yang dihasilkan dan standar deviasi pada pembakaran porselen opak dengan temperatur pembakaran 950 ºC dan 975 ºC yang diaplikasikan dengan jumlah pembakaran 1 kali, 2 kali dan 3 kali, pada masing-masing kelompok.

2. Uji t untuk melihat pengaruh temperatur pembakaran porselen opak 950 ºC dan 975 ºC yang diaplikasikan dengan jumlah pembakaran 1 kali, 2 kali dan 3 kali, terhadap kekuatan lekat GTC keramik-logam.

3. Uji One way ANOVA untuk melihat pengaruh jumlah pembakaran 1 kali, 2 kali dan 3 kali, yang diaplikasikan dengan temperatur pembakaran porselen opak 950 ºC dan

975 ºC terhadap kekuatan lekat GTC keramik-logam.

4.1 Pengaruh Temperatur Pembakaran Porselen Opak 950 °C dan 975 °C

dengan Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali, Terhadap

Kekuatan Lekat Gigi Tiruan Cekat Keramik-Logam.

adalah 36,7 Mpa dengan median 37 Mpa. Standar deviasi (SD) kekuatan lekat pada grup D adalah 1,51 Mpa dan kekuatan lekat terendah 35 Mpa dan tertinggi 38,9 Mpa. Rerata kekuatan lekat pada temperatur 975 °C dengan jumlah pembakaran 2 kali (Grup E) adalah 45,04 Mpa dengan median 45,4 Mpa. Standar deviasi (SD) kekuatan lekat pada grup E adalah 2,30 Mpa dan kekuatan lekat terendah 42,8 Mpa dan tertinggi 48,2 Mpa. Rerata kekuatan lekat pada temperatur 975 °C dengan jumlah pembakaran 3 kali (Grup F) adalah 29,54 Mpa dengan median 29,7 Mpa. Standar deviasi (SD) kekuatan lekat pada grup F adalah 3,17 Mpa dan kekuatan lekat terendah 26 MPa dan tertinggi 34,5 MPa (Tabel 4.1dan Grafik 4.1)

Tabel 4.1. Kekuatan lekat keramik-logam berdasarkan temperatur dan jumlah pembakaran

Sampel Kekuatan Lekat (MPa)

Temperatur 950 °C Temperatur 975 °C

Grafik 4.1. Grafik boxplot perbedaan kekuatan lekat keramik-logam dari enam grup perlakuan

temperatur 950 °C adalah pada temperatur 975 °C

Grafik 4. 2. Perbedaan n

adalah (31,55 ± 6,04), sementara itu nilai rerata kekuatan 975 °C adalah (37,09±6,93) (Grafik 4.2).

Perbedaan nilai rerata kekuatan lekat keramik-logam berdasarkan temperatur pembakaran

menggunakan uji t independent menunjukkan terdapat pengaruh temperatur pembakaran dengan kekuatan lekat keramik

p<0,05) (Tabel 4.2).

temperatur terhadap kekuatan lekat keramik-logam

Kekuatan Lekat Keramik-Logam, Rerata ± (SD), (Mpa)

Temperatur

rerata kekuatan lekat

4.2 Pengaruh Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali

dengan Temperatur Pembakaran Porselen Opak 950 °C, Terhadap Kekuatan

Lekat Gigi Tiruan Cekat Keramik-Logam

Ketiga grup A, B, dan C terlihat menunjukkan perbedaan rerata kekuatan lekat keramik-logam yang signifikan setelah dilakukan analisis. Untuk mengetahui apakah ada pengaruh jumlah pembakaran porselen opak 1 kali, 2 kali, dan 3 kali dengan temperatur pembakaran 950 °C terhadap kekuatan lekat GTC keramik-logam dilakukan analisis dengan uji Kruskal Wallis. Hasil analisis menggunakan uji Kruskal Wallis menunjukkan terdapat pengaruh yang signifikan antara jumlah pembakaran porselen opak terhadap kekuatan lekat keramik-logam dengan nilai p=0,004 (p<0,05) (Tabel 4.3).

Tabel 4.3. Pengaruh jumlah pembakaran porselen opak dengan temperatur pembakaran 950 °C terhadap kekuatan lekat keramik-logam

Temperatur

Grafik 4.3. Perbedaan nilai dengan temperatur 9

Grafik 4.4. Grafikerror barnilai pembakaran dengan

ilai rerata kekuatan lekat keramik-logam berdasarkan jumlah temperatur 950 °C

nilai rerata kekuatan lekat keramik-logam berdasarkan jumla dengan temperatur 950 °C

32.8

37.34

24.5

Group A Group B Group C

jumlah pembakaran

4.3 Pengaruh Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali

dengan Temperatur Pembakaran Porselen Opak 975 °C, Terhadap Kekuatan

Lekat Gigi Tiruan Cekat Keramik-Logam

Untuk mengetahui apakah ada pengaruh jumlah pembakaran porselen opak 1 kali, 2 kali, dan 3 kali dengan temperatur pembakaran 975 °C terhadap kekuatan lekat GTC keramik-logam dilakukan analisis dengan uji One Way Anova. Hasil analisis menggunakan uji One Way Anova menunjukkan terdapat pengaruh yang signifikan antara jumlah pembakaran porselen opak terhadap kekuatan lekat keramik-logam dengan nilai p=0,001 (p<0,05) (Tabel 4.4).

Tabel 4.4. Pengaruh jumlah pembakaran porselen opak dengan temperatur pembakaran 975 °C terhadap kekuatan lekat keramik-logam

Grafik 4.5. Perbedaan nilai rerata kekuatan lekat keramik-logam berdasarkan jumlah pembakaran dengan temperatur 975 °C

Grafik 4.6. Grafikerror barnilai rerata kekuatan lekat keramik-logam berdasarkan jumlah pembakaran dengan temperatur 975 °C

Group D Group E Group F

4.4 Perbedaan Pengaruh Temperatur Pembakaran Porselen Opak 950 °C

dan 975 °C dengan Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3

Kali, Terhadap Kekuatan Lekat Gigi Tiruan Cekat Keramik-Logam

Untuk melihat perbedaan pengaruh antara temperatur pembakaran porselen opak 950 °C dan 975 °C dengan jumlah pembakaran 1 kali, 2 kali dan 3 kali terhadap kekuatan lekat GTC keramik-logam dilakukan dengan uji LSD. Berdasarkan Uji LSD terlihat bahwa pada temperatur 950 °C terdapat perbedaan nilai rerata kekuatan lekat antara grup A dan grup B dengan nilai p=0,02, grup A dan grup C dengan nilai p=0,001serta kekuatan lekat keramik-logam juga tampak berbeda secara signifikan antara grup B dan grup C dengan nilai p=0,001 (Tabel 4.5).

Tabel 4.5. Uji LSD perbedaan kekuatan lekat keramik-logam pada temperatur pembakaran 950 °C

(I) Grup (J) Grup Mean Difference (I-J) p

A B -4,5400* 0,020

C 8,3000* 0,000

B A 4,5400*

0,020

C 12,8400* 0,000

A -8,3000*

0,000

B -12,8400* 0,000

grup D dan grup F dengan nilai p=0,001. Kekuatan lekat keramik juga tampak berbeda secara signifikan antara grup E dan grup F dengan nilai p=0,001 (Tabel 4.6).

Tabel 4.6. Uji LSD perbedaan kekuatan lekat keramik-logam pada temperatur pembakaran 975 °C

(I) Grup (J) Grup Mean Difference (I-J) p

D E -8,3400*

0,000

F 7,1600* 0,001

E D 8,3400*

0,000

F 15,5000* 0,000

F D -7,1600* 0,001

E -15,5000* 0,000

Jenis penelitian yang dilakukan adalah eksperimental laboratoris, yaitu kegiatan percobaan yang bertujuan untuk mengungkapkan suatu gejala atau pengaruh yang timbul akibat adanya perlakuan tertentu. Penelitian ini menyelidiki kemungkinan adanya pengaruh antara beberapa kelompok eksperimen dengan cara memberikan perlakuan kepada satu atau lebih kelompok eksperimen, kemudian hasil dari kelompok yang diberi perlakuan tersebut dibandingkan dengan kelompok kontrol. Desain penelitian yang digunakan adalah complete randomized design, yaitu desain penelitian yang biasanya dipakai untuk jenis penelitian eksperimental laboratoris. Complete randomized design, adalah suatu desain penelitian yang paling sederhana dengan menempatkan perlakuan secara acak terhadap sampel penelitian, dengan kondisi sampel penelitian yang relatif homogen (Sastroamoro 2002; Budiharto 2008).

5.1 Pengaruh Temperatur Pembakaran Porselen Opak 950 °C dan 975 °C

dengan Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali, Terhadap

Kekuatan Lekat Gigi Tiruan Cekat Keramik-Logam.

temperatur pembakaran porselen opak 950 °C (31,55 ±6,04). Dengan meningkatnya temperatur pembakaran porselen opak menghasilkan peningkatan kekuatan lekat keramik-logam melebihi nilai minimal kekuatan lekat standar ISO 9693:2012 yaitu 25 MPa. Permukaan porselen terlihat tidak mengalami retak, hal ini menunjukkan bahwa tinggi temperatur pembakaran sesuai untuk gigi tiruan cekat keramik-logam. Uji t independent menunjukkan bahwa terdapat pengaruh yang signifikan antara temperatur pembakaran porselen opak terhadap kekuatan lekat keramik-logam dengan nilai p=0,027 (p<0,05).

menyarankan Untuk menciptakan pembasahan, temperatur pembakaran porselen opak 20 °C lebih tinggi dari temperatur yang disarankan pabrikan (dikutip dari Olivieri dkk. 2005). Hammad dan Stein dalam penelitiannya juga menyatakan bahwa temperatur pembakaran porselen opak, 25 °C lebih tinggi dari temperatur yang direkomendasikan, signifikan dapat meningkatkan kekuatan lekat (dikutip dari Al Amri dkk. 2012). Pada temperatur tinggi, pembasahan porselen pada permukaan logam menjadi lebih baik, interaksi antara atom-atom pada permukaan logam dengan keramik dan penetrasi keramik ke dalam ketidakteraturan permukaan logam menjadi meningkat (Henriques 2012; Rosenstiel dkk.2004).

lebih tinggi dari keramik, sehingga dapat menghasilkan tekanan kompresi pada keramik selama proses pendinginan ke temperatur kamar yang efektif meningkatkan kekuatan lekat dan mengurangi tekanan tarik sisa yang tidak diharapkan pada keramik. Keramik gigi merupakan bahan yang keras dan tahan aus namun memiliki kekuatan tarik yang rendah (Lopes dkk. 2009; Prakash dkk. 2010). Koefisien ekspansi termal logam Ni-Cr dalam penelitian ini adalah 14.1 x 10¯6 /ºC dan Koefisien ekspansi termal keramik Vita VMK Master yang digunakan pada penelitian ini adalah 14.0 x 10¯6 /ºC.

5.2 Pengaruh Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali

dengan Temperatur Pembakaran Porselen Opak 950 °C, Terhadap Kekuatan

Lekat Gigi Tiruan Cekat Keramik-Logam.

Tabel 4.3 memperlihatkan bahwa nilai rerata kekuatan lekat keramik-logam tertinggi terdapat pada jumlah pembakaran porselen opak 2 kali dengan temperatur pembakaran porselen opak 950 °C (37,34 ± 2,52), sedangkan nilai rerata kekuatan lekat keramik-logam terendah terdapat pada jumlah pembakaran porselen opak 3 kali dengan temperatur pembakaran porselen opak 950 °C (24,5 ± 2,29). Hasil analisis dengan uji Kruskal Wallis juga memperlihatkan bahwa ada pengaruh yang signifikan antara jumlah pembakaran porselen opak terhadap kekuatan lekat keramik-logam dengan nilai p=0,004 (p<0,05). Dari data yang dihasilkan, ditemukan bahwa bila jumlah pembakaran porselen opak hanya 1 kali, nilai kekuatan lekat keramik-logam menurun (32,8 ± 3,17), dan nilai kekuatan lekat keramik-logam menjadi meningkat saat jumlah pembakaran ditambah menjadi 2 kali (37,34 ± 2,52), namun nilai rerata kekuatan lekat keramik-logam menjadi menurun bila jumlah pembakaran porselen opak di tambah menjadi 3 kali (24,5 ± 2,29). Dari data yang dihasilkan, terlihat jumlah pembakaran porselen opak yang terlalu sedikit atau terlalu banyak dapat menurunkan kekuatan lekat keramik-logam.

5.3 Pengaruh Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3 Kali

dengan Temperatur Pembakaran Porselen Opak 975 °C, Terhadap Kekuatan

Lekat Gigi Tiruan Cekat Keramik-Logam.

Tabel 4.4 memperlihatkan bahwa nilai rerata kekuatan lekat keramik-logam tertinggi terdapat pada jumlah pembakaran porselen opak 2 kali dengan temperatur pembakaran porselen opak 975 °C (45,04 ± 2,30), sedangkan nilai rerata kekuatan lekat keramik-logam terendah terdapat pada jumlah pembakaran porselen opak 3 kali dengan temperatur pembakaran porselen opak 975 °C (29,54 ± 3,17). Hasil analisis dengan uji One Way Anova juga memperlihatkan bahwa ada pengaruh yang signifikan antara jumlah pembakaran porselen opak terhadap kekuatan lekat keramik-logam dengan nilai p=0,001. Dari data yang dihasilkan, ditemukan bahwa bila jumlah pembakaran porselen opak hanya 1 kali, nilai kekuatan lekat keramik-logam menurun (36,7±1,51), dan nilai kekuatan lekat keramik-logam menjadi meningkat saat jumlah pembakaran ditambah menjadi 2 kali (45,04 ± 2,30), namun nilai rerata kekuatan lekat keramik-logam menjadi menurun bila jumlah pembakaran porselen opak di tambah menjadi 3 kali (29,54 ±3,17).

perlekatan keramik-logam yang optimal. Pembakaran yang berulang dapat merubah kesesuaian koefisien ekspansi termal keramik dan logam, sehingga keramik dapat mengalami tegangan tarik sisa yang tidak diharapkan selama proses pendinginan ke temperatur kamar dan tegangan tarik sisa dapat memicu terjadinya retak didalam keramik (Rayyan M 2014).

Pada penelitian ini, pembakaran porselen opak dengan ketebalan 0,3 mm sebanyak 1 kali, memiliki nilai kekuatan lekat yang lebih rendah dibandingkan pada pembakaran porselen opak sebanyak 2 kali. Namun nilai kekuatan lekat keramik-logam kembali menurun pada pembakaran porselen opak sebanyak 3 kali. Dari data yang dihasilkan terlihat bahwa jumlah pembakaran porselen opak yang terlalu sedikit atau terlalu banyak dapat menurunkan kekuatan lekat keramik-logam.

5.4 Perbedaan Pengaruh Temperatur Pembakaran Porselen Opak 950 °C

dan 975 °C dengan Jumlah Pembakaran Porselen Opak 1 Kali, 2 Kali dan 3

Kali, Terhadap Kekuatan Lekat Gigi Tiruan Cekat Keramik-Logam.

temperatur, terdapat perbedaan signifikan kekuatan lekat keramik-logam dan kekuatan lekat tertinggi terjadi pada temperatur pembakaran porselen opak 975 °C. Hal ini sejalan dengan penelitian Vasconcellos dkk. (2010) yang menyatakan meningkatkan temperatur pembakaran lapisan opak akan meningkatkan kekuatan lekat keramik-logam.

Menurut jumlah pembakaran terlihat bahwa jumlah pembakaran 2 kali menunjukkan nilai kekuatan lekat keramik-logam tertinggi, sedangkan jumlah pembakaran 3 kali menunjukkan nilai kekuatan lekat keramik-logam terendah. Trindade dkk. (2013) dalam penelitiannya menyatakan bahwa nilai kekuatan lekat paling rendah pada pembakaran 1 kali, nilai kekuatan lekat sedang pada pembakaran 2 kali, dan kelompok yang lain menunjukkan nilai yang sama tinggi. Dari hasil penelitian ini terlihat bahwa jumlah pembakaran porselen opak yang terlalu sedikit atau terlalu banyak dapat menurunkan kekuatan lekat keramik-logam.

kontaminasi pada saat pembuatan logam dan kondisi permukaan logam yang berpori. Selama percobaan juga terlihat warna porselen opak yang dihasilkan pada temperatur 975 °C lebih kecoklatan dibandingkan pada temperatur 950 °C. Klinisi dan teknisi di laboratorium harus dapat mengatur temperatur dan jumlah pembakaran porselen opak yang tepat untuk mendapatkan kekuatan lekat GTC keramik-logam yang optimal (Henriques 2012; Hammad dan Talic 1996).

Adapun kelemahan yang terdapat dalam penelitian ini, adalah:

1. Penggunaan porselen opak dalam bentuk powder/liquid, memungkinkan perbandingan bubuk porselen opak dan cairan opak yang dicampur secara manual menjadi kurang akurat dan perlakuan untuk seluruh sampel menjadi tidak sama. 2. Teknik pelapisan porselen dilakukan secara konvensional, sehingga

memungkinkan ketebalan yang merata di seluruh permukaan sampel kurang akurat

6.1 Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan dapat disimpulkan:

1. Ada pengaruh temperatur pembakaran porselen opak 950 °C dan 975 °C dengan jumlah pembakaran 1 kali, 2 kali, dan 3 kali terhadap kekuatan lekat gigi tiruan cekat keramik-logam dengan nilai p<0,05. Peningkatan temperatur pembakaran porselen opak menghasilkan peningkatan nilai kekuatan lekat keramik-logam. Dapat disimpulkan bahwa temperatur pembakaran porselen opak yang paling baik adalah 975 °C dengan nilai rerata kekuatan lekat keramik-logam (37,09±6,93).

2. Ada pengaruh jumlah pembakaran porselen opak 1 kali, 2 kali, dan 3 kali dengan temperatur pembakaran porselen opak 950 °C terhadap kekuatan lekat gigi tiruan cekat keramik-logam dengan nilai p=0,004 (p<0,05). Jumlah pembakaran 1 kali dan 3 kali menghasilkan nilai kekuatan lekat yang lebih rendah dari 2 kali. Dapat disimpulkan bahwa jumlah pembakaran porselen opak yang terlalu sedikit atau terlalu banyak dapat menurunkan kekuatan lekat keramik-logam dan jumlah pembakaran porselen opak yang paling baik dengan temperatur pembakaran porselen opak 950 °C adalah 2 kali dengan nilai rerata kekuatan lekat keramik-logam (37,34 ±2,52).

tiruan cekat keramik-logam dengan nilai p=0,001 (p<0,05). Jumlah pembakaran 1 kali dan 3 kali menghasilkan nilai kekuatan lekat yang lebih rendah dari 2 kali. Dapat disimpulkan bahwa jumlah pembakaran porselen opak yang paling baik dengan temperatur pembakaran porselen opak 975 °C adalah 2 kali dengan nilai rerata kekuatan lekat keramik-logam (45,04 ± 2,30).

4. Ada perbedaan pengaruh temperatur pembakaran porselen opak 950 °C dan 975 °C dengan jumlah pembakaran porselen opak 1 kali, 2 kali dan 3 kali, terhadap kekuatan lekat GTC keramik-logam dengan nilai p<0,05.

- Peningkatan temperatur pembakaran porselen opak 950 °C menjadi 975 °C dengan jumlah pembakaran 1 kali, 2 kali, dan 3 kali menghasilkan kekuatan lekat keramik-logam yang semakin tinggi.

6.2 Saran

1. Perlu dilakukan penelitian tentang adanya pengaruh temperatur pembakaran porselen opak 950 °C dan 975 °C dengan jumlah pembakaran 1 kali, 2 kali, dan 3 kali terhadap warna gigi tiruan cekat keramik-logam.

2. Perlu dilakukan penelitian lebih lanjut tentang adanya pengaruh ketebalan porselen opak terhadap kekuatan lekat gigi tiruan cekat keramik-logam.