commit to user 7 BAB II KAJIAN PUSTAKA A. Kajian Teori 1. Sistem Rem a. Pengertian Rem

Rem merupakan salah satu bagian kendaraan yang sangat penting pada sebuah kendaraan baik roda dua maupun roda empat yang saat ini banyak digunakan oleh masyarakat dari perkotaan sampai pedesaaan. Rem ini dapat mengatur kecepatan ataupun menghentikan lajunya kendaraan sesuai dengan yang kita harapkan. Pengaturan kecepatan ataupun diberhentikannya lajunya kendaraan ini diatur melalui suatu gesekan antara komponen rem dengan roda yang berputar (Andun, Adhari, dan Agus, 2005:10).

Tujuan dipasangnya rem pada kendaraan untuk menuruti kemauan pengemudi dalam mengurangi kecepatan, berhenti ataupun memarkir kendaraan pada jalan yang mendaki. Dengan kata lain melakukan kontrol terhadap kecepatan kendaraan untuk menghindari kecelakaan dan merupakan alat pengaman yang berguna untuk menghentikan kendaraan secara berkala (Toyota step 2:4-1). Adapun rem yang digunakan untuk kendaraan arus memenui syarat-syarat sebagai berikut:

1) Dapat bekerja dengan baik cepat.

2) Apabila beban pada semua roda sama, maka daya pengereman harus sama dengan atau gaya pengereman seimbang dengan beban yang di terima oleh masing-masing roda.

3) Dapat dipercaya dan mempunyai daya tahan cukup. 4) Mudah disetel dan diperbaiki.

Menurut Andun, Adhari, dan Agus jenis rem yang biasa digunakan dalam kendaraan yaitu (2005:10):

commit to user 1) Ditinjau dari pelayananya:

a) Rem Tangan b) Rem Kaki

2) Ditinjau dari Mekanismenya: a) Rem Mekanik

b) Rem Hidrolik c) Rem Vacum d) Rem Booster e) Rem Udara

3) Ditinjau dari Konstruksinya:

a) Internal Ekspander Brake (rem pengembangan dari dalam)

b) Eksternal Contrakting Brake

c) Disc Brake (rem piringan) 4) letaknya:

a) Rem pada roda

b) Rem pada propellershaft (poros penggerak belakang)

Cara kerja rem adalah pengubah tenaga mekanik menjadi tenaga gesekan dengan jalan menekan sepatu rem (kampas rem) terhadap tromol yang berputar. Tenaga dinamik kendaraan akan diatasi oleh gesekan dan dirubah menjadi tenaga panas yang menyebabkan kendaraan berhenti. Panas yang diasilakan akan dihilangkan oleh udara. Pada umumnya rem dibedakan menjadi dua, yaitu : 1) Rem tromol (drum brake), dan 2) Rem cakram (disc brake).

b. Rem tromol (drum brake)

Rem tromol adalah salah satu konstruksi rem yang cara pengereman kendaraan dengan menggunakan tromol rem (brake drum), sepatu rem (brake shoe), dan silinder roda (wheel cylinder). Pada dasarnya jenis rem tromol yang digunakan roda depan dan belakang tidak sama, hal ini dimaksudkan supaya sistem rem dapat berfungsi dengan baik dan sesuai dengan persyaratan (Andun, Adhari, dan Agus, 2005:12). Adapun bagian-bagian utama rem tromol adalah sebagai berikut:

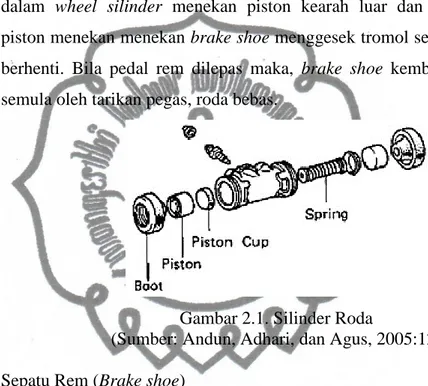

commit to user 1) Silinder Roda (Wheel cylinder)

Fungsi dari silinder roda adalah untuk menekan brake shoe (sepatu rem) ke brake drum (Tromol rem). Didalam silinder roda terpasang satu atau dua buah piston beserta seal tergantung dari konstruksi rem tromolnya. Bila pedal rem diinjak, tekanan minyak rem dari master silinder disalurkan ke semua wheel silinder, tekanan di dalam wheel silinder menekan piston kearah luar dan selanjutnya piston menekan menekan brake shoe menggesek tromol sehingga roda berhenti. Bila pedal rem dilepas maka, brake shoe kembali keposisi semula oleh tarikan pegas, roda bebas.

Gambar 2.1. Silinder Roda

(Sumber: Andun, Adhari, dan Agus, 2005:12)

2) Sepatu Rem (Brake shoe)

Sepatu rem (brake shoe) berfungsi untuk menahan putaran

brake drum melalui gesekan. Pada bagian luar brake shoe terbuat dari

asbes dengan tembaga atau campuran plastik yang tahan panas.

Gambar 2.2. Sepatu Rem

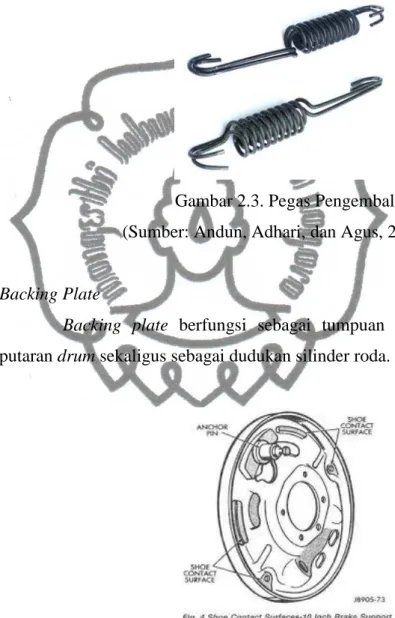

commit to user 3) Pegas pengembali (Return Spring)

Pegas pengembali berfungsi untuk mengembalikan sepatu rem (Brake shoe) ke posisi semula pada saat tekanan silinder roda turun.

Gambar 2.3. Pegas Pengembali

(Sumber: Andun, Adhari, dan Agus, 2005:13)

4) Backing Plate

Backing plate berfungsi sebagai tumpuan untuk menahan

putaran drum sekaligus sebagai dudukan silinder roda.

Gambar 2.4. Backing Plate

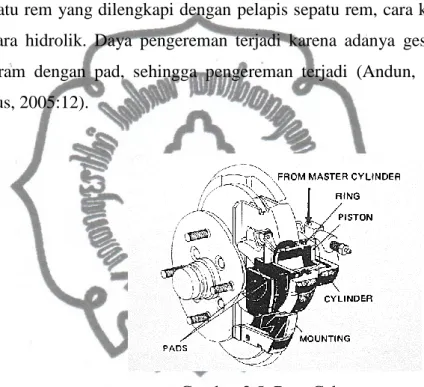

commit to user c. Rem Cakram (Disk Brake)

Penggunaan rem cakram dewasa ini sangat banyak digunakan, pada umumnya dipasang pada roda depan dan sudah merupakan standar pada kendaran pada model baru. Konstruksi pada rem cakram hampir sama dengan rem tromol, dimana tromolnya ditiadakan dan sebagai gantinya dipasang sekeping cakram. Pada rem cakram terdapat sepatu-sepatu rem yang dilengkapi dengan pelapis sepatu-sepatu rem, cara kerja rem ini secara hidrolik. Daya pengereman terjadi karena adanya gesekan antara cakram dengan pad, sehingga pengereman terjadi (Andun, Adhari, dan Agus, 2005:12).

Gambar 2.5. Rem Cakram (Sumber: Toyota step 2)

Kelebihan dari sistem rem ini adalah cakram yang merupakan pengganti tromol rem secara langsung berhubungan dengan udara luar, sehingga pendingin jauh lebih sempurna dan lebih efektif. Cakram yang tipis sangat mudah dan cepat meneruskan penyebaran panas yang timbul. Perawatan dan perbaikan sangat mudah. Keburukan jenis rem ini adalah cakram dalam keadaan terbuka dan berhubungan langsung dengan udara luar menyebabkan mudah sekali kena kotoran, debu dan Lumpur.

Adapun komponen-komponen utama rem cakram adalah sebagai berikut:

commit to user

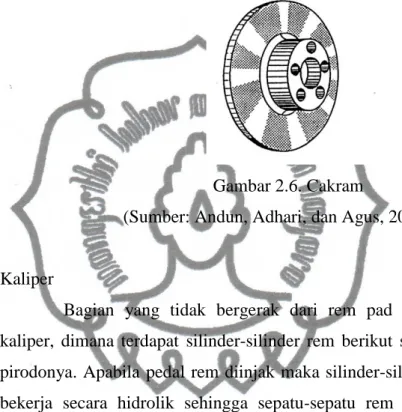

Pada rem cakram komponen cakram atau piringan merupakan bagian yang secara langsung menghasilkan pegereman dengan adanya gesekan dengan pad. Cakram atau piringan terbesar dari besi tuang yang mampu menahan panas akibat gesekan dan tahan korosi.

Gambar 2.6. Cakram

(Sumber: Andun, Adhari, dan Agus, 2005:17)

2) Kaliper

Bagian yang tidak bergerak dari rem pad cakram adalah kaliper, dimana terdapat silinder-silinder rem berikut sepatu rem dan pirodonya. Apabila pedal rem diinjak maka silinder-silinder rem akan bekerja secara hidrolik sehingga sepatu-sepatu rem atau pad akan menjepit, manahan dan menghentikan cakram rem yang sedang berputar. Caliper terbagi dalam dua type fixed (tipe tetap) dan type

floating caliper (tipe meluncur).

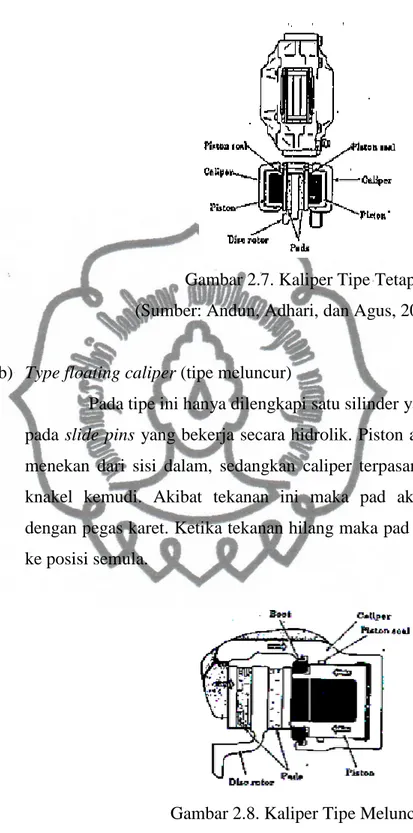

a) Type Fixed caliper (tipe tetap)

Tipe caliper ini konstruksinya terpasang dua silinder yang bekerja secara hidroponik menekan pad dari dua arah. Prinsip Kerjanya yaitu pada saat terjadi tekanan akibat hidropolik oil

pres-sure maka piston akan mendorong kedua pad dan pegas karet

hingga pad menekan cakram. Pada saat tekanan hilang maka pegas karet akan mengembang (reaksi) dan kedudukan pad rem kembali pada keadaan semula.

commit to user

Gambar 2.7. Kaliper Tipe Tetap

(Sumber: Andun, Adhari, dan Agus, 2005:17)

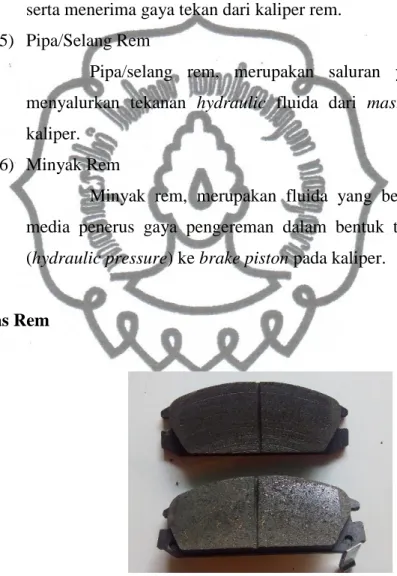

b) Type floating caliper (tipe meluncur)

Pada tipe ini hanya dilengkapi satu silinder yang terpasang pada slide pins yang bekerja secara hidrolik. Piston akan bergerak menekan dari sisi dalam, sedangkan caliper terpasang tetap pada knakel kemudi. Akibat tekanan ini maka pad akan terdorong dengan pegas karet. Ketika tekanan hilang maka pad akan kembali ke posisi semula.

Gambar 2.8. Kaliper Tipe Meluncur (Sumber: Andun, Adhari, dan Agus, 2005:18)

3) Master cylinder

Master cylinder berfungsi mengubah gerak pedal/tuas rem

commit to user

tank yang berisi minyak rem, piston dan silinder yang membangkitkan tekanan hidrolis.

4) Brake pad/kampas rem

Brake pad adalah komponen dari sistem pengereman yang

sangat penting kedudukannya. Pada brake pad melekat kampas rem atau bahan friksi yang bersinggungan langsung dengan cakram serta menerima gaya tekan dari kaliper rem.

5) Pipa/Selang Rem

Pipa/selang rem, merupakan saluran yang berfungsi menyalurkan tekanan hydraulic fluida dari master cylinder ke kaliper.

6) Minyak Rem

Minyak rem, merupakan fluida yang berfungsi sebagai media penerus gaya pengereman dalam bentuk tekanan hidrolis (hydraulic pressure) ke brake piston pada kaliper.

2. Kampas Rem

Gambar 2.9. Kampas rem

a. Pengertian Kampas Rem

Kampas rem merupakan media yang berfungsi untuk memperlambat maupun menghentikan laju kendaraaan. Terutama pada saat kendaraan berkecepatan tinggi fungsi kampas rem memiliki beban

commit to user

mencapai 90% dari komponen lainnya. Kampas rem memiliki peranan yang sangat penting, bahkan keselamatan jiwa manusia tergantung pada kualitas dari komponen tersebut. Dibutuhkan kampas rem dengan kemampuan yang baik dan efisien agar didapatkan daya pengereman yang optimal (Arif Kurniawan, 2015:18).

b. Jenis Kampas Rem

Kampas rem memiliki 2 jenis varian berdasarkan bahan utama penyusun kompositnya.

1) Kampas rem asbestos

Kampas rem jenis yang pertama adalah kampas rem asbestos. Kampas rem asbestos merupakan kampas rem yang bahan utama penyusunnya adalah asbes. Asbes yaitu bahan yang bermanfaat dengan kemampuan tahan api alami, hal ini membuat kampas rem dengan bahan asbes menjadi awet. Kampas rem asbestos cenderung lebih murah, tetapi mempunyai kelemahan dalam kondisi basah. Karena

asbestos hanya terdiri dari satu jenis fiber, ketika kondisi basah bahan

tersebut akan mengalami efek licin seperti menggesekkan jari di atas kaca basah (licin/tidak pakem), juga dapat membuat piringan menjadi cepat abis, rem kurang pakem.

Rem asbestos hanya bisa bertahan sampai dengan suhu 200oC hal ini berarti bahwa rem asbestos akan blong (fading) pada temperatur 250oC. Kampas rem asbestos juga mempunyai kekurangan yaitu tidak ramah lingkungan, karena asbes merupakan komponen yang menimbulkan karsinogenik yang dapat menyebabkan penyakit kanker. Banyak negara-negara maju telah menghentikan produksi bahan gesek asbes, karena bahan asbes dapat menyebabkan penyakit kanker (Kiswiranti, 2009).

2) Kampas rem non asbestos

Kampas rem non asbestos merupakan kampas rem yang bahannya tanpa menggunakan asbes. Kampas rem yang terbuat dari bahan non asbestos biasanya terdiri dari 4 s/d 5 macam fiber di

commit to user

antaranya kevlar, steel fiber, rock wool, cellulose dan carbon fiber yang memiliki serat panjang. Hal ini bertujuan agar efek licin dapat teratasi. Rem non asbestos mempunyai keuntungan bertahan sampai suhu 360oC sehingga cenderung stabil (tidak blong). Kampas rem non

asbestos yang terbuat dari material berkualitas seperti kevlar/aramid.

Kevlar adalah bahan yang digunakan untuk baju anti peluru di mana kevlar mampu menghambat laju putaran peluru sampai berhenti. Kampas non asbestos mempunyai kekurangan yaitu harganya yang cenderung lebih mahal dibandingkan kampas rem asbestos. Kampas rem non asbestos mempunyai keuntungan yaitu lebih ramah lingkungan karena bebas dari bahan asbes.

c. Karakteristik Bahan Kampas Rem 1) Material Kampas Rem

Bahan baku yang digunakan pada kampas rem standar umumnya terdiri dari serbuk aluminum, grafit, barium, alumina,

asbestos, cashew dust, NBR powder, dan lainnya sebagai bahan

penguat atau serat sedangkan bahan untuk matriknya atau pengikat adalah resin phenolic. Serat dalam komposit berperan sebagai bagian utama yang menahan beban serta memberikan sifat kekakuan, kekuatan, stabilitas panas dalam komposit.

Matrik dalam komposit berperan sebagai pengikat serat dan mendistribusikan tegangan pada saat pembebanan. Bahan matriks yang sering digunakan dalam pembuatan komposit adalah matriks polimer, adapun jenisnya antara lain thermoset dan thermoplastic. Yang termasuk thermoset antara lain epoxy, polyester, dan phenolic. Yang termasuk thermoplastic antara lain polyetylene, dan polypropylene. 2) Proses Produksi Kampas Rem

Pembuatan kampas rem adalah melalui proses penekanan sekaligus pemanasan pada saat pencetakan. Dengan proses tersebut akan dihasilkan kekuatan, kekerasan serta gaya gesek yang semakin meningkat. Pemanasan dilakukan pada temperatur berkisar antara 120

commit to user

s/d 180°C, yang menyebabkan bahan tersebut akan mengalami perubahan struktur dimana antara partikel satu dengan yang lain saling melekat serta akan diperoleh bentuk solid yang baik dan matriks pengikat yang kuat.

3) Sifat mekanik kampas rem

Masing-masing tipe mobil memiliki bentuk serta kualitas bahan kampas rem khusus. Pada aplikasi sistem pengereman otomotif yang aman dan efektif, bahan friksi harus memenuhi persyaratan minimum mengenai unjuk kerja, noise dan daya tahan.

Bahan rem harus memenuhi persyaratan keamanan, ketahanan dan dapat mengerem dengan halus. Selain itu juga harus mempunyai koefisien gesek yang tinggi, keausan kecil, kuat, tidak melukai permukaan roda dan dapat menyerap getaran. Sifat mekanik menyatakan kemampuan suatu bahan (seperti komponen yang terbuat dari bahan tersebut) untuk menerima beban/gaya/energi tanpa menimbulkan kerusakan pada bahan/komponen tersebut. Untuk mendapatkan standar acuan tentang spesifikasi teknik kampas rem, maka nilai kekerasan, keausan, bending dan sifat mekanik lainnya harus mendekati nilai standar keamanannya (Arif Kurniawan, 2015:18).

3. Komposit

a. Pengertian Komposit

Komposit (composite) merupakan kata sifat yang berarti susunan atau gabungan. Kata komposit (composite) berasal dari kata “to compose” yang berarti menyusun atau menggabung.

Menurut Matthews dkk. (1993), komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Dari campuran tersebut akan dihasilkan material komposit yang mempunyai sifat mekanik dan

commit to user

karakteristik ini yang berbeda dari material pembentuknya. Material komposit mempunyai sifat dari material konvensional pada umumnya dari proses pembuatannya melalui percampuran yang tidak homogen, sehingga kita leluasa merencanakan kekuatan material komposit yang kita inginkan dengan jalan mengatur komposisi dari material pembentuknya.

Kroschwitz dan rekan telah menyatakan bahwa komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabungkan. Rosato dan Di Matitia pula menyatakan bahwa plastik dan bahan-bahan penguat yang biasanya dalam bentuk serat, dimana ada serat pendek, panjang, anyaman pabrik atau lainnya. Selain itu ada juga yang menyatakan bahwa bahan komposit adalah kombinasi bahan tambah yang berbentuk serat, butiran atau cuhisker seperti pengisi serbuk logam, serat kaca, karbon, aramid (kevlar), keramik, dan serat logam dalam julat panjang yang berbeda-beda didalam matriks.

Definisi yang lebih bermakna yaitu menurut Agarwal dan Broutman, yaitu menyatakan bahwa bahan komposit mempunyai ciri-ciri yang berbeda untuk dan komposisi untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Disamping itu konstituen asal masih kekal dan dihubungkan melalui suatu antara muka. Konstituen-konstituen ini dapat dikenal pasti secara fisikal. Dengan kata lain, bahan komposit adalah bahan yang heterogen yang terdiri dari dari fasa tersebar dan fasa yang berterusan. Fasa tersebar selalunya terdiri dari serat atau bahan pengukuh, manakala yang berterusannya terdiri dari matrik.

Material komposit merupakan material yang terbentuk dari kombinasi antara dua atau lebih material pembentuknya melalui pencampuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Material komposit memiliki sifat mekanik yang lebih bagus dari pada logam, memiliki kekuatan bisa diatur yang tinggi (tailorability), memiliki kekuatan lelah (fatigue) yang baik, memiliki kekuatan jenis (strength/weight) dan kekakuan jenis (modulus

commit to user

Young/density) yang lebih tinggi dari pada logam, tahan korosi, memiliki

sifat isolator panas dan suara, serta dapat dijadikan sebagai penghambat listrik yang baik, dan dapat juga digunakan untuk menambal kerusakan akibat pembebanan dan korosi (Sirait, 2010).

Dari beberapa pengertian komposit di atas dapat disimpulkan komposit adalah suatu jenis bahan baru hasil rekayasa yang terdiri dari dua atau lebih bahan dimana sifat masing-masing bahan berbeda satu sama lainnya baik itu sifat kimia maupun fisika dan tetap terpisah dalam hasil akhir bahan tersebut (bahan komposit).

Jika perpaduan ini terjadi dalam skala makroskopis, maka disebut sebagai komposit. Sedangkan jika perpaduan ini bersifat mikroskopis (molekular level), maka disebut sebagai alloy (paduan). Komposit berbeda dengan paduan, untuk menghindari kesalahan dalam pengertiannya, oleh Van Vlack (1994) menjelaskan bahwa alloy (paduan) adalah kombinasi antara dua bahan atau lebih dimana bahan-bahan tersebut terjadi peleburan sedangkan komposit adalah kombinasi terekayasa dari dua atau lebih bahan yang mempunyai sifat-sifat seperti yang diinginkan dengan cara kombinasi sistematik pada kandungan-kandungan yang berbeda tersebut.

Berikut ini adalah tujuan dari dibentuknya komposit, yaitu sebagai berikut (Nurun, 2013):

1) Memperbaiki sifat mekanik dan/atau sifat spesifik tertentu. 2) Mempermudah design yang sulit pada manufaktur.

3) Keleluasaan dalam bentuk/design yang dapat menghemat biaya. 4) Menjadikan bahan lebih ringan.

Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu (Isaac, 1994):

1) Material pembentuk.

Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

commit to user

Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan. 3) Interaksi antar komponen.

Karena komposit merupakan campuran atau kombinasi komponen-komponen yang berbeda baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda (Sirait, 2010).

b. Penyusun Komposit

Secara umum material komposit tersusun dari dua komponen utama yaitu matrik (bahan pengikat) dan filler (bahan pengisi). Filler adalah bahan pengisi yang digunakan dalam pembuatan komposit, biasanya berupa serat atau serbuk. Gibson (1994) mengatakan bahwa matrik dalam struktur komposit bisa berasal dari bahan polimer, logam, maupun keramik. Matrik secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit.

1) Matrik

Matrik adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matrik mempunyai fungsi yaitu sebagai:

a) Mentransfer tegangan ke serat

b) Membentuk ikatan koheren permukaan matrik/serat c) Melindungi serat

d) Memisahkan serat e) Melepas ikatan

f) Tetap stabil setelah proses manufaktur.

Pada komposit serat (Fibrous Composites) matriks yang digunakan adalah resin (plastik yang berfasa cair). Matriks harus memiliki perpanjangan saat patah yang lebih besar dibanding

commit to user

perpanjangan saat patah serat serta serat harus mampu berdeformasi sehingga beban dapat diteruskan antar serat.

Berdasarkan karakteristik thermalnya, resin dapat digolongkan menjadi dua yaitu thermoplastic dan thermoset.

Thermoplastic adalah resin yang mencair dan mengalir kembali bila

dipanaskan, contohnya nylon, polythylene, polysulfone, dan polycarbonate. Thermoset bersifat sebaliknya bahkan bila dipanaskan

pada suhu yang tinggi akan terbakar dan menjadi arang, contohnya

epoxy, polyester, phenolic.

2) Serat (Reinforcement atau Filler atau Fiber)

Salah satu bagian utama dari komposit adalah reinforcement (penguat) yang berfungsi sebagai penanggung beban utama pada komposit.

Serat berperan sebagai filler yaitu penyangga kekuatan dari struktur komposit. Beban yang awalnya diterima oleh matrik kemudian diteruskan ke serat oleh karena itu serat harus mempunyai kekuatan Tarik dan elastisitas yang lebih tinggi daripada matrik. Serat secara umum terdiri dari dua jenis yaitu serat alam dan serat sintetis.

Serat alam adalah serat yang dapat langsung diperoleh dari alam. Biasanya berupa serat yang dapat langsung diperoleh dari tumbuh-tumbuhan dan binatang. Serat ini telah banyak digunakan oleh manusia diantaranya adalah kapas, wol, sutera, pelepah pisang, sabut kelapa, ijuk, bambu, nanas dan kenaf atau goni. Keunggulan serat alam sebagai filler komposit dibandingkan dengan serat sintetis sudah dapat diterima dan mendapat perhatian khusus dari para ahli material di dunia. Keunggulan tersebut antara lain densitas rendah, harga lebih murah, ramah lingkungan, dan tidak beracun. Serat alam memiliki kelemahan yaitu ukuran serat yang tidak seragam dan kekuatan serat sangat dipengaruhi oleh usia.

Serat sintetis adalah serat yang dibuat dari bahan-bahan anorganik dengan komposisi kimia tertentu. Serat sintetis mempunyai

commit to user

beberapa kelebihan yaitu sifat dan ukurannya yang relatif seragam, kekuatan serat dapat diupayakan sama sepanjang serat. Serat sintetis yang telah banyak digunakan antara lain serat gelas, serat karbon, kevlar, nylon, dan lain-lain (Yanu Rianto, 2011).

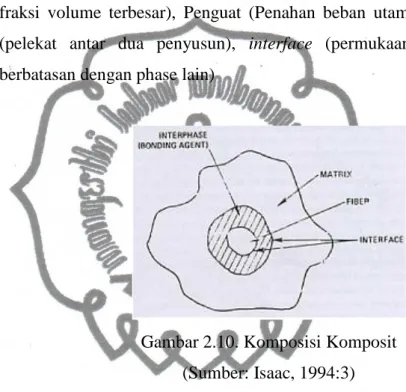

Adanya dua penyusun komposit atau lebih menimbulkan beberapa daerah dan istilah penyebutannya; Matrik (penyusun dengan fraksi volume terbesar), Penguat (Penahan beban utama), Interphase (pelekat antar dua penyusun), interface (permukaan phase yang berbatasan dengan phase lain)

Gambar 2.10. Komposisi Komposit (Sumber: Isaac, 1994:3)

Secara strukturmikro material komposit tidak merubah material pembentuknya (dalam orde kristalin) tetapi secara keseluruhan material komposit berbeda dengan material pembentuknya karena terjadi ikatan antar permukaan antara matriks dan filler. Syarat terbentuknya komposit: adanya ikatan permukaan antara matriks dan

filler. Ikatan antar permukaan ini terjadi karena adanya gaya adhesi

dan kohesi Dalam material komposit gaya adhesi-kohesi terjadi melalui 3 cara utama:

1) Interlocking antar permukan: ikatan yang terjadi karena kekasaran bentuk permukaan partikel.

commit to user

2) Gaya elektrostatis: ikatan yang terjadi karena adanya gaya tarik-menarik antara atom yang bermuatan (ion).

3) Gaya vanderwalls: ikatan yang terjadi karena adanya pengutupan antar partikel.

Kualitas ikatan antara matriks dan filler dipengaruhi oleh beberapa variabel antara lain:

1) Ukuran partikel

2) Rapat jenis bahan yang digunakan 3) Fraksi volume material

4) Komposisi material 5) Bentuk partikel

6) Kecepatan dan waktu pencampuran 7) Penekanan (kompaksi)

8) Pemanasan (sintering)

c. Klasifikasi Komposit

1) Berdasarkan struktur penyusunnya

Komposit dibedakan menjadi 5 kelompok menurut bentuk struktur dari penyusunnya (Rianto, 2011), yaitu:

a) Komposit Serat (fiber composite)

a. unidirectional fiber composite b. random fiber composite Gambar 2.11. Komposit Serat

(Sumber: Yanu Rianto, 2011: 8)

Komposit serat merupakan jenis komposit yang menggunakan serat sebagai bahan penguatnya. Dalam pembuatan komposit, serat dapat diatur memanjang (unidirectional

commit to user

composites) atau dapat dipotong kemudian disusun secara acak

(random fibers) serta juga dapat dianyam (cross-ply laminate). Komposit serat sering digunakan dalam industri otomotif dan pesawat terbang.

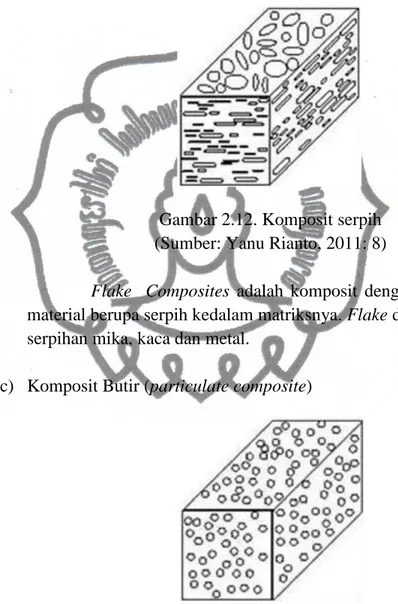

b) Komposit Serpih (flake composite)

Gambar 2.12. Komposit serpih (Sumber: Yanu Rianto, 2011: 8)

Flake Composites adalah komposit dengan penambahan

material berupa serpih kedalam matriksnya. Flake dapat berupa serpihan mika, kaca dan metal.

c) Komposit Butir (particulate composite)

Gambar 2.13. Komposit Butir (Sumber: Yanu Rianto, 2011: 9)

Particulate composites adalah salah satu jenis komposit di

mana dalam matrik ditambahkan material lain berupa serbuk/butir. Perbedaan dengan flake dan fiber composites terletak pada

commit to user

distribusi dari material penambahnya. Dalam particulate

composites, material penambah terdistribusi secara acak atau

kurang terkontrol dari pada flake composites

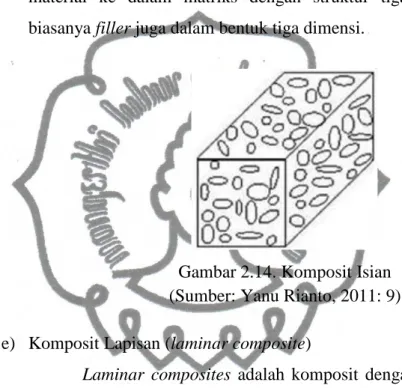

d) Komposit Isian (filled composite)

Filled composites adalah komposit dengan penambahan

material ke dalam matriks dengan struktur tiga dimensi dan biasanya filler juga dalam bentuk tiga dimensi.

Gambar 2.14. Komposit Isian (Sumber: Yanu Rianto, 2011: 9)

e) Komposit Lapisan (laminar composite)

Laminar composites adalah komposit dengan susunan dua

atau lebih layer, dimana masing-masing layer dapat berbeda-beda dalam hal material, bentuk, dan orientasi penguatannya.

Gambar 2.15. Komposit Lapisan (Sumber: Yanu Rianto, 2011: 10)

commit to user 2) Berdasarkan matriknya

Berdasarkan bentuk dari matriksnya komposit dibedakan menjadi sebagai berikut (Rianto, 2011):

a) Komposit Matrik Polimer (Polymer Matrix Composites – PMC) Komposit jenis ini terdiri dari polimer sebagai matriks baik itu thermoplastic maupun jenis thermosetting. Thermoplastic adalah plastik yang dapat dilunakkan berulang kali (recycle) dengan menggunakan panas. Thermoplastic merupakan polimer yang akan menjadi keras apabila didinginkan. Thermoplastic akan meleleh pada suhu tertentu, serta melekat mengikuti perubahan suhu dan mempunyai sifat dapat kembali (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan. Thermoplastic yang lazim dipergunakan sebagai matriks misalnya polyolefin (polyethylene, polypropylene), vinylic (polyvinylchloride,

polystyrene, polytetrafluorethylene), nylon, polyacetal,

polycarbonate, dan polyfenylene.

Thermosets tidak dapat mengikuti perubahan suhu

(irreversibel). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan termoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin. Thermosets yang banyak digunakan saat ini adalah epoxy dan polyester tak jenuh. Resin

polyester tak jenuh adalah matrik thermosetting yang paling

banyak dipakai untuk pembuatan komposit. Resin jenis ini digunakan pada proses pembuatan dengan metode hand lay-up. b) Komposit Matrik Logam (Metal Matrix Composites – MMC)

Metal Matrix composites adalah salah satu jenis komposit

yang memiliki matrik logam. Komposit ini menggunakan suatu logam seperti alumunium sebagai matrik dan penguatnya dengan serat seperti silikon karbida. Material MMC mulai dikembangkan

commit to user

sejak tahun 1996. Komposit MMC berkembang pada industri otomotif digunakan sebagai bahan untuk pembuatan komponen otomotif seperti blok silinder mesin, pully, poros, dan gardan. c) Komposit Matrik Keramik (Ceramic Matrix Composites – CMC)

CMC merupakan material 2 fasa dengan 1 fasa berfungsi sebagai reinforcement dan 1 fasa sebagai matriks, dimana matriksnya terbuat dari keramik. Reinforcement yang umum digunakan pada CMC adalah oksida, carbide, dan nitrid. Salah satu proses pembuatan dari CMC yaitu dengan proses DIMOX, yaitu proses pembentukan komposit dengan reaksi oksidasi leburan logam untuk pertumbuhan matriks keramik di sekeliling daerah

filler (penguat).

3) Berdasarkan Strukturnya a) Struktur laminat

Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan disetiap lapisnya memiliki karakteristik sifat sendiri.

b) Struktur sandwich

Komposit sandwich merupakan gabungan dua lembar skin yang disusun pada dua sisi material ringan (core) serta adhsive. Fungsi utama skin adalah menahan beban aksial dan bending, sedangkan core berfungsi untuk menditribusikan beban aksial menjadi beban geser pada seluruh luasan yang terjadi akibat pembebanan gaya dari luar.

4. Bahan dan Proses Pembuatan Kampas Rem a. Seruk Bonggol Jagung

Jagung (Zea mays L.) merupakan salah satu tanaman pangan dunia yang terpenting, selain gandum dan padi. Sebagai sumber karbohidrat utama di Amerika Tengah dan Selatan, jagung juga menjadi alternatif sumber pangan di Amerika Serikat. Penduduk beberapa daerah

commit to user

di Indonesia (misalnya di Madura dan Nusa Tenggara) juga menggunakan jagung sebagai pangan pokok. Selain sebagai sumber karbohidrat, jagung juga ditanam sebagai pakan ternak (hijauan maupun tongkolnya), diambil minyaknya (dari bulir), dibuat tepung (dari bulir, dikenal dengan istilah tepung jagung atau maizena), dan bahan baku industri (dari tepung bulir dan tepung tongkolnya). Tongkol jagung kaya akan pentosa, yang dipakai sebagai bahan baku pembuatan furfural. Jagung yang telah direkayasa genetika juga sekarang ditanam sebagai penghasil bahan farmasi.

Berdasarkan bukti genetik, antropologi, dan arkeologi diketahui bahwa daerah asal jagung adalah Amerika Tengah (Meksiko bagian selatan). Budidaya jagung telah dilakukan di daerah ini 10.000 tahun yang lalu, lalu teknologi ini dibawa ke Amerika Selatan (Ekuador) sekitar 7000 tahun yang lalu, dan mencapai daerah pegunungan di selatan Peru pada 4000 tahun yang lalu. Kajian filogenetik menunjukkan bahwa jagung (Zea

mays ssp. mays) merupakan keturunan langsung dari teosinte (Zea mays ssp. parviglumis). Dalam proses domestikasinya, yang berlangsung paling

tidak 7000 tahun oleh penduduk asli setempat, masuk gen-gen dari subspesies lain, terutama Zea mays ssp. mexicana. Istilah teosinte sebenarnya digunakan untuk menggambarkan semua spesies dalam genus Zea, kecuali Zea mays ssp. mays. Proses domestikasi menjadikan jagung merupakan satu-satunya spesies tumbuhan yang tidak dapat hidup secara liar di alam. Hingga kini dikenal 50.000 varietas jagung, baik ras lokal maupun kultivar.

Jagung merupakan tanaman semusim (annual). Satu siklus hidupnya diselesaikan dalam 80-150 hari. Paruh pertama dari siklus merupakan tahap pertumbuhan vegetatif dan paruh kedua untuk tahap pertumbuhan generatif. Tinggi tanaman jagung sangat bervariasi. Meskipun tanaman jagung umumnya berketinggian antara 1m sampai 3m, ada varietas yang dapat mencapai tinggi 6m. Tinggi tanaman biasa diukur dari permukaan tanah hingga ruas teratas sebelum bunga jantan. Meskipun

commit to user

beberapa varietas dapat menghasilkan anakan (seperti padi), pada umumnya jagung tidak memiliki kemampuan ini.

Potensi energi limbah pada komoditas jagung sangat besar dan diharapkan akan terus meningkat sejalan dengan program pemerintah dalam meningkatkan produksi jagung secara nasional. Limbah jagung diantaranya adalah bonggol jagung. Bonggol jagung dapat dimanfaatkan untuk bahan pakan tenak dan sebagai bahan bakar konvensional. Pemanfaatan bonggol jagung sebagai pakan ternak perlu diikuti oleh penambahan bahan lain sebagai sumber protein mineral, dan vitamin agar ternak dapat tumbuh optimal. Hal ini menyebabkan pemanfaatan bonggol jagung sebagai pakan tenak kurang begitu maksimal dan masih banyak yang terbuang sebagai sampah.

Serbuk bonggol jagung ini mempunyai bentuk yang halus dan lembut. Serbuk ini sifatnya mudah terbakar dan serbuk bonggol jagung ini biasanya berfungsi sebagai serat penguat dari sebuah adonan fiberglass ketika akan dicetak, agar hasilnya menjadi lebih kuat dan tidak mudah terjadi retakan pada bahan (Sarwanto, 2010).

Gambar.2.16. Serbuk Bonggol Jagung

Kandungan serat yang cukup tinggi menyebabkan bonggol jagung memiliki pori-pori yang cukup banyak. Bonggol jagung termasuk bahan

commit to user

selulosa yang bisa menyerap air namun mempunyai sifat cukup kesat (Purboputro, 2014).

Bonggol memiliki sifat-sifat seperti salah satu bagiannya keras dan sebagian bersifat menyerap (absorbent), juga sifat-sifat yang merupakan gabungan beberapa sifat, seperti: tidak terjadi reaksi kimia bila dicampur dengan zat kimia lain (inert), dapat terurai secara alami dan ringan (Teguh Wikan, dkk., 2007).

b. Serbuk Kuningan

Gambar 2.17. Serbuk Kuningan

Kuningan (Cu-Zn) adalah logam yang merupakan campuran dari tembaga (Cu) dan seng (Zn). Tembaga merupakan komponen utama dari kuningan, dan kuningan biasanya diklasifikasikan sebagai paduan tembaga. Warna kuningan bervariasi dari coklat kemerahan gelap hingga ke cahaya kuning keperakan tergantung pada jumlah kadar seng. Seng lebih banyak mempengaruhi warna kuningan tersebut. Kuningan lebih kuat dan lebih keras daripada tembaga, tetapi tidak sekuat atau sekeras seperti baja. Kuningan sangat mudah untuk di bentuk ke dalam berbagai bentuk, sebuah konduktor panas yang baik, dan umumnya tahan terhadap korosi dari air garam. Karena sifat-sifat tersebut, kuningan kebanyakan

commit to user

digunakan untuk membuat pipa, tabung, sekrup, radiator, alat musik, aplikasi kapal laut, dan casing cartridge untuk senjata api.

Keunggulan dari logam kuningan, antara lain: 1) Logam yang tahan korosi, 2) Alat penukar panas yang baik (biasa digunakan pada onderdil kendaraan), 3) Memiliki keuletan yang tinggi & mudah di bentuk, 4) Sebagai katalis yang baik (Katalis merupakan suatu zat yang mempengaruhi kecepatan reaksi tetapi tidak dikonsumsi dalam reaksi dan tidak mempengaruhi kesetimbangan kimia pada akhir reaksi)

Komponen utama kuningan adalah tembaga (Cu). Jumlah kandungan tembaga bervariasi antara 55% sampai dengan 95% menurut beratnya tergantung pada jenis kuningan dan tujuan penggunaan kuningan. Kuningan yang mengandung persentase tinggi tembaga terbuat dari tembaga yang dimurnikan dengan cara elektrik. Yang setidaknya menghasilkan kuningan murni 99,3% agar jumlah bahan lainnya bisa di minimalkan. Kuningan yang mengandung persentase rendah tembaga juga dapat dibuat dari tembaga yang dimurnikan dengan elektrik, namun lebih sering dibuat dari scrap tembaga. Ketika proses daur ulang terjadi, persentase tembaga dan bahan lainnya harus diketahui sehingga produsen dapat menyesuaikan jumlah bahan yang akan ditambahkan untuk mencapai komposisi kuningan yang diinginkan.

Komponen kedua dari kuningan adalah seng (Zn). Jumlah seng bervariasi antara 5% sampai dengan 40% menurut beratnya tergantung pada jenis kuningan. Kuningan dengan persentase seng yang lebih tinggi memiliki sifat lebih kuat dan lebih keras, tetapi juga lebih sulit untuk dibentuk, dan memiliki ketahanan yang kurang terhadap korosi. Seng yang digunakan untuk membuat kuningan bernilai komersial dikenal sebagai spelter.

Beberapa kuningan juga mengandung persentase kecil dari bahan lain untuk menghasilkan karakteristik tertentu, Hingga 3,8% menurut beratnya. Timbal dapat ditambahkan untuk meningkatkan ketahanan. Penambahan timah meningkatkan ketahanan terhadap korosi, Membuat

commit to user

kuningan lebih keras dan membuat struktur internal yang lebih kecil sehingga kuningan dapat dibentuk berulang dalam proses yang disebut penempaan. Arsenik dan antimony kadang-kadang ditambahkan ke dalam kuningan yang mengandung seng lebih dari 20% untuk menghambat korosi. Bahan lain yang dapat digunakan dalam jumlah yang sangat kecil yaitu mangan, silikon, dan fosfor.

Cara pembuatan logam kuningan adalah dengan cara pengecoran, karena cara pengecoran ini adalah satu-satunya cara yang biasa digunakan dalam industri logam kecil ataupun industri besar. Pengecoran logam adalah proses peleburan atau proses pencairan logam kemudian logam cair dituangkan ke dalam cetakan dan logam kemudian dibiarkan dingin membeku. Proses pengecoran meliputi pembuatan cetakan, persiapan, peleburan,penuangan logam cair kedalam cetakan dan proses lanjutan logam hasil coran. Pada proses pengecoran logam kuningan di industri kecil yang ada masih menggunakan sistem cetakan pasir, dalam peleburan kuningan cor ini umumnya dimanfaatkan dari bahan bekas yang dilebur dengan tanur krus atau dengan tanur induksi frekuensi rendah. Temperatur cairan sebaiknya jangan terlalu tinggi jika terlalu tinggi menyebabkan kehilangan kadar seng karena penguapan.

Tabel 2.1. Titik Cair Kuningan

Titik Standart Kuningan

Komposisi Bahan Titik Cair (°𝐶) 85% Cu - 15% Zn 1150 – 1200 70% Cu - 20% Zn 1080 – 1130 60% Cu - 40% Zn 1030 – 1080

c. Magnesium Oksida (MgO)

Magnesium Oksida (MgO) atau magnesia ialah suatu mineral padat higroskopis berwarna putih yang terjadi secara alami sebagai periklas dan merupakan sumber magnesium. Magnesium oksida memiliki rumus empiris MgO dan terdiri dari satu kisi ion Mg2+ dan ion O2− yang berpegangan melalui ikatan ionik. Magnesium oksida secara historis

commit to user

dikenal sebagai magnesia alba (secara literatur, mineral putih ini dari Magnesia sumber lain yang memberikan magnesia alba sebagai MgCO3), untuk membedakannya dari magnesia negra, suatu mineral hitam yang mengandung apa yang kini dikenal sebagai mangan.

Gambar 2.18 Magnesium Oksida

Magnesium oksida diproduksi melalui kalsinasi magnesium karbonat atau magnesium hidroksida atau melalui pengolahan magnesium klorida dengan kapur yang diikuti dengan pemanasan.

MgO dipilih sebagai bahan pengisi yang juga berfungsi sebagai bahan abrasif dan penguat karena karakteristik yang baik. Magnesium oksida adalah logam yang agak kuat, dengan warna putih keperakan beratnya ringan (satu pertiga lebih ringan dari alumunium) dan akan menjadi kusam bila diungkapkan pada udara.

MgO adalah material berstruktur logam yang sangat ringan dengan berat jenis (1,74 gr/cm3), titik lebur (650 oC), titik didih (1097 oC), modulus elastis (110 MPa), kekuatan luluh (255 MPa), kekerasan (12 VHN). Serbuk MgO merupakan jenis zat tambahan yang dicampurkan pada pembuatan CMCs, selain itu juga magnesium oksida sebagai wetting

agent yang membuat ikatan antar Alumina dan Aluminium lebih kuat,

commit to user

Komposit dengan penambahan sedikit kadar MgO dengan yang tanpa serbuk MgO lebih baik dengan yang memakai kadar MgO. Serbuk MgO walaupun persentasenya kecil memegang peranan penting dalam meningkatkan kemampuan pembasahan (wettability) dengan mengkodisikan permukaan padat juga mempunyai kemampuan untuk mengisi setiap perbedaan ketinggian dari permukaan yang kasar dan menurunkan tegangan interfacial. Ketahanan aus dapat ditingkatkan melalui penambahan unsure magnesium oksida. Selain MgO ada beberapa pilihan bahan yang dapat dijadikan alternatif sebagai zat pengisi seperti Al2O3, SiO2, Fe3O4, Cr2O3, SiC, ZrSiO4 namun harganya relatif lebih mahal dibandingkan dengan MgO (Andi Priyanto, 2015)

d. Resin Polyester

Gambar 2.19 Resin Polyester BQTN 157

Polyester paling banyak digunakan terutama untuk aplikasi

konstruksi ringan, harganya murah, resin ini mempunyai karakteristik yang khas yaitu dapat diwarnai, transparan, dapat dibuat kaku, fleksibel, tahan air, tahan cuaca dan bahan kimia. Keuntungan lain matriks polyester adalah mudah dikombinasikan dengan resin lain dan dapat di gunakan untuk semua bentuk penguatan plastik. Salah satunya polyester tersebut dipergunakan sebagai bahan pembuatan kampas rem, aksesoris visor dan lain-lain.

commit to user

Penggunaan resin jenis ini dapat dilakukan dari proses hand lay-up sampai dengan proses yang kompleks yaitu dengan proses mekanik. Resin ini banyak digunakan dalam aplikasi komposit pada dunia industri dengan pertimbangan harga relatif murah, curing yang cepat, warna jernih, kestabilan dimensional dan mudah penanganannya (Rianto, 2011)

Tabel 2.2. Spesifikasi resin Unsaturated Polyester Yukalac BQTN 157

Item Satuan Nilai Tipikal Catatan

Berat jenis Gr/cm3 1.215

Kekerasan 40 Barcol GYZJ

934-1

Suhu distorsi panas oC 70

Penyerapan air

(Suhu ruangan) % 0.188 1 hari

Kekuatan Fleksural Kg/mm2 9.4 Modulus Fleksural Kg/mm2 300

Daya rentang Kg/mm2 5.5

Modulus rentang Kg/mm2 300

Elongasi % 1.6

Sumber : Justus Kimia Raya,1996

e. Katalis

commit to user

Katalis berupa suatu cairan, dan cairan ini biasanya berwarna bening dan berbau. Katalis berfungsi sebagai zat yang mempercepat reaksi pembentukan komposit, sehingga mempercepat proses pengerasan adonan. Semakin banyak katalis maka akan semakin cepat adonan mengeras tetapi hasilnya kurang bagus. Penambahan katalis yang baik sejumlah 1% dari jumlah total resin yang dipakai. Apabila cairan ini jika mengenai kulit akan terasa panas, seperti cairan air zuur.

f. Bentuk dan Ukuran Partikel

Bentuk dan ukuran partikel memegang peranan penting dalam menentukan kualitas ikatan material komposit. Semakin kecil ukuran partikel yang berikatan maka kualitas ikatannya semakin baik, karena semakin luas kontak permukaan antar partikel. Ukuran partikel juga berpengaruh pada distribusi partikel, semakin kecil partikel kemungkinan terdistribusi secara merata lebih besar, sehingga pada proses pencampuran akan diperoleh distribusi yang homogen. Kehomogenan campuran menentukan kualitas ikatan komposit, karena selama proses kompaksi gaya tekan yang diberikan akan terdistribusi secara merata. Ikatan antar partikel dalam material komposit salah satunya disebabkan karena adanya interlocking antar partikel yang dipengaruhi oleh bentuk partikel yang digunakan (Nurun Nayiroh, 2013).

g. Pencampuran (mixing)

Dalam proses pencampuran (mixing), ada dua macam pencampuran, yaitu pencampuran basah (wet mixing) dan Pencampuran kering (dry mixing). Pencampuran basah (wet mixing) yaitu proses pencampuaran dimana serbuk matrik dan filler dicampur terlebih dahulu dengan pelarut polar. Metode ini dipakai apabila material (matrik dan

filler) yang digunakan mudah mengalami oksidasi. Tujuan pemberian

commit to user

yang digunakan dan untuk melapisi permukaan material supaya tidak berhubungan dengan udara luar sehingga mencegah terjadinya oksidasi pada material yang digunakan (Nurun Nayiroh, 2013).

Pencampuran kering (dry mixing) yaitu proses pencampuran yang dilakukan tanpa menggunakan pelarut untuk membantu melarutkan dan dilakukan di udara luar. Metode ini dipakai apabila material yang digunakan tidak mudah mengalami oksidasi.

Faktor penentu kehomogenan distribusi partikel, antara lain: 1) Kecepatan pencampuran

2) Lamanya waktu pencampuran 3) Ukuran partikel

4) Jenis material 5) Temperatur

6) Media pencampuran

Semakin besar kecepatan pencampuran, semakin lama waktu pencampuran, dan semakin kecil ukuran partikel yang dicampur, maka distribusi partikel semakin homogen. Kehomogenan campuran sangat berpengaruh pada proses penekanan (kompaksi), karena gaya tekan yang diberikan pada saat kompaksi akan terdistribusi secara merata sehingga kualitas ikatan antar partikel semakin baik.

Perhitungan fraksi berat dan fraksi volume komposit 1) Fraksi berat 𝜔𝑐 = 𝜔𝑚+ 𝜔𝑓 Wm = 𝜔𝑓 𝜔𝑐 Wm + Wf = 1

Keterangan : 𝜔𝑐 = berat komposit 𝜔𝑐 = berat filler 𝜔𝑓 = berat matriks Wf = fraksi berat filler Wm = fraksi berat matriks

commit to user 2) Fraksi Volume 𝑣𝑐 = 𝑣𝑚+ 𝑣𝑓 Vm = 𝑣𝑚 𝑣𝑐 Vf = 𝑣𝑓 𝑣𝑐 Vm + Vf = 1

Keterangan : 𝑣𝑐 = Volume komposit 𝑣𝑓 = Volume filler 𝑣𝑚 = Volume matriks Vf = Fraksi volum filler Vm = Fraksi volim matriks

h. Penekanan (kompaksi)

Kompaksi merupakan proses pemadatan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya. Ada 2 macam metode kompaksi yaitu cold compressing dan hot compressing. Cold compressing, yaitu penekanan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi, seperti Al. Sedangkan hot

compressing, yaitu penekanan dengan temperatur di atas temperatur

kamar. Metode ini dipakai apabila material yang digunakan tidak mudah teroksidasi (Nurun Nayiroh, 2013).

Pemberian tekanan yang sangat besar terhadap material serbuk yang bertujuan untuk mendapatkan spesimen benda uji yang diinginkan, proses kompaksi dapat dilihat pada Gambar 2.12 dibawah ini.

commit to user

Gambar 2.21. Proses Kompaksi (Sumber: Fitrianto, 2012: 25)

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Untuk menghindari terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan lubricant/pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan. Dalam penggunaan

lubricant/bahan pelumas, dipilih bahan pelumas yang tidak reaktif

terhadap campuran serbuk dan yang memiliki titik leleh rendah sehingga pada proses pemanasan tingkat awal lubricant dapat menguap.

Tekait dengan pemberian lubricant pada proses kompaksi, maka terdapat 2 metode kompaksi, yaitu:

1) Die-wall compressing

Penekanan dengan memberikan lubricant pada dinding cetakan

2) Internal lubricant compressing

Penekanan dengan mencampurkan lubricant pada material yang akan ditekan

Pada proses kompaksi ada 3 kemungkinan model ikatan yang disebabkan oleh gaya vanderwals:

commit to user 1) Pola ikatan bola-bola

Terjadi bila besarnya gaya tekan yang diberikan lebih kecil dari yield strength (ys) matrik dan filler sehingga serbuk tidak mengalami perubahan bentuk secara permanen atau mengalami deformasi elastis baik pada matrik maupun filler sehingga serbuk tetap berbentuk bola.

2) Pola ikatan bola-bidang

Terjadi bila besarnya gaya tekan yang diberikan diantara yield strength (ys) dari matrik dan filler. Penekanan ini menyebabkan salah satu material (matrik) terdeformasi plastis dan yang lain (filler) terdeformasi elastis, sehingga berakibat partikel seolah-olah berbentuk bola-bidang.

3) Pola ikatan bidang-bidang

Terjadi bila besarnya gaya tekan yang diberikan lebih besar pada dari yield strength (ys) matrik dan filler. Penekanan ini menyebabkan kedua material (matrik dan filler) terdeformasi plastis, sehingga berakibat partikel seolah-olah berbentuk bidang-bidang. i. Proses Curing

Proses curing adalah proses pengeringan bahan-bahan penyusun komposit, baik itu matriknya maupun serat penguatnya. Kecepatan proses

curing ini berbeda-beda tergantung dari prosentase katalis yang dipakai

dan tergantung dari besarnya panas yang dipakai dalam proses curing. Diharapkan pada proses curing ini bisa mengurangi rongga-rongga yang ada di dalam komposit sehingga dihasilkan komposit yang berkualitas baik (Ari, 2014).

Tujuan proses curing antara lain sebagai berikut: 1) Memobilitas molekul matrik agar bereaksi secara sempurna. 2) Membuang unsur air atau bahan yang mudah menguap lainnya.

3) Memberi kesempatan resin untuk mengalir sehingga dicapai distribusi yang merata yang dapat meningkatkan kekuatan tarik komposit.

commit to user

Terdapat bermacam-macam proses curing, antara lain dengan: Oven, Minyak Panas, Lampu, Uap Panas, Autoclave, Microwave dan lain-lain.

1) Proses Curing dengan Oven

Oven bertenaga listrik atau gas dengan sirkulasi udara panas adalah jenis oven yang sering digunakan. Model ini tergolong mahal dan dapat digunakan dalam skala besar. Tekanan sering ditambahkan dalam proses ini dengan shrink tape atau dengan sebuah kantong vacum. Energi yang digunakan jelas lebih besar dibanding proses

curing yang lain. Hal ini disebabkan karena energi dipakai untuk

memanaskan seluruh ruang termasuk udara, cashing, penyangga oven bahkan lantai juga ikut terkena panas.

2) Proses Curing dengan Minyak Panas

Metode ini sering dipakai pada komposit atau matrik dengan waktu sangat cepat, biasanya membutuhkan waktu kurang dari 15 menit. Minyak panas digunakan untuk mendapatkan pemanasan yang sangat cepat. Suhu curing pada metode ini berkisar antara 150-240°C. 3) Proses Curing dengan Lampu

Panas lampu digunakan pada komposit yang permukaannya memantulkan cahaya. Panasnya mencapai sekitar 170°C. Selain mudah digunakan, penanganan yang tepat juga diperlukan agar proses curing bisa merata pada seluruh bahan komposit. Metode lain pada proses ini menggunakan lampu xenon (Pulsed Xenon Lamp), dimana katalis yang dipakai adalah katalis yang peka terhadap cahaya.

4) Proses Curing dengan Steam/Uap

Metode ini memakai uap sebagai sumber panas. Pada proses ini memakai beberapa saluran pipa untuk sirkulasi air dan udara. Pada ujung mandrel besi (alat penggulung serat) terdapat alat pengatur jalannya air dan uap. Setelah katup dibuka, uap panas mengalir dan disirkulasikan melalui mandrel berongga (hollow mandrel) untuk

commit to user

melakukan proses curing. Setelah proses curing selesai, air dingin dialirkan untuk mendinginkan mandrel.

5) Proses Curing dengan Autoclave

Untuk mendapatkan komposit berkualitas baik untuk bahan pesawat luar angkasa maka perlu memakai proses curing autoclave, dengan bantuan ruang hampa udara (vacum). Meskipun tidak digunakan dalam produksi massal, cara ini mampu menghasilkan tekanan 1,4 - 2,1 Mpa dan temperatur sekitar 371°C. Kelemahan dari proses curing ini adalah lamanya proses dan tidak dapat digunakan dalam produksi massal.

6) Proses Curing dengan Microwave

Penggunaan metode ini dapat memberikan keuntungan yang signifikan, terutama pada serat glass dan serat aramid. Panas bisa diserap dengan cepat oleh matrik/resin dan seratnya. Energi yang digunakan dalam proses ini tidak sedikit dan membutuhkan biaya yang cukup besar. Proses curing dengan microwave tidak boleh digunakan pada bahan yang bersifat konduktif, seperti serat karbon.

5. Pengujian Spesimen

a. Pengertian Prony Brake

commit to user

Prony brake merupakan salah satu alat uji performansi

pengereman kampas rem dimana prinsip kerjanya sama dengan pengereman pada rem kendaraan. Pada Prony brake ini menggunakan komponen dari rem cakram depan mobil Honda Prestige. Motor penggerak Prony brake berupa motor listrik bertenaga 2 HP, dengan putaran motor 2880 rpm. Putaran motor ditransmisikan dengan menggunakan pully dan karet belt untuk menggerakan piringan cakram rem. Pada rumah kampas rem diberi tambahan lengan yang panjangnya 50 mm yang bertujuan untuk meneruskan gaya, kemudian gaya pada lengan ayun tersebut diukur dengan timbangan (massa). Timbangan yang digunakan adalah timbangan digital merk FORTUNO.

Prinsip kerja Prony brake adalah dengan melawan torsi yang dihasilkan dengan suatu gaya pengereman. Besarnya gaya berat diukur dengan menambahkan suatu lengan ayun, kemudian gaya pada ujung lengan ayun diukur dengan timbangan (massa). Besarnya torsi didapat dari mengalikan gaya berat dengan panjang lengan ayun. Jari-jari efektif pengereman dan diameter piston diukur dengan jangka sorong. Tekanan minyak rem dapat dibaca di manometer yang dipasang pada saluran minyak rem. Setelah kita dapat data tersebut, kita masukan ke rumus untuk mengetahui koefisien gesek kampas rem.

b. Rumus Perhitungan Prony Brake

Torsi atau usaha adalah hasil kali antara gaya berat yang dihasilkan pada timbangan dikalikan dengan jarak antara titik tekan timbangan dengan poros benda yang bergerak (panjang lengan). Dengan catatan bahwa lengan ayun tidak ikut berputar. Dari pernyataan berikut maka didapat rumus :

T = w × L ……….. (1) Gaya berat yang terukur ditimbangan (w)

commit to user

Untuk menghitung gaya efektif pengereman menggunakan persamaan dibawah ini :

T = Fµ x R ... (3) Dimana Fµ = T /R ... (4)

Untuk menghitung gaya yang menekan kampas rem menggunakan persamaan, yaitu :

Fp = Pe × 0,785 x D² ... (5) Serta koefisien gesek didapat dari :

Fµ = µ x Fp ……… (6) Dimana µ = Fµ /Fp ………. (7)

Keterangan : T = Torsi ( Nm ) w = Gaya berat (N)

L = Panjang lengan ( m ) m = Gaya pada timbangan (kg) g = Percepatan grafitasi bumi (m/ ) Fµ = Gaya efektif pengereman ( N ) R = Jari-jari efektif pengereman ( m ) Fp = Gaya yang menekan kampas rem (N) Pe = Tekanan minyak rem (Pa)

D = Diameter Piston Kaliper rem (m) µ = Koefisien gesek

Konstanta = 0,785 (π/4)

Rumus perhitungan mesin prony brake telah dijabarkan diatas. Untuk memudahkan memahami prinsip kerja mesin prony brake beserta hitungannnya maka dibuat skema gambar mesin prony brake. Gambar 2.23 dibawah ini adalah skema pengujian koefisien gesek dengan mesin prony brake.

commit to user

Gambar 2.23. Skema Prinsip Kerja dan Perhitungan Prony Brake

B. Penelitian Yang Relevan

Suatu penelitian tidak selalu beranjak dari nol secara murni, akan tetapi pada umumnya telah ada acuan yang mendasari atau penelitian yang sejenis. Oleh karena itu, dirasa perlu mengenal penelitian yang terdahulu sebagai bahan relevansinya. Dalam hal ini penelitian yang relevan antara lain dari:

Dita Satyadarma, Yanuar, dan Burhan Noerdin (2011) Jurusan Teknik Mesin Universitas Gunadarma. Berjudul “ANALISIS GAYA PADA REM CAKRAM (DISK BRAKE) UNTUK KENDARAAN RODA EMPAT”. Penelitian ini dilakukan untuk mengetahui besaran gaya yang terjadi pada rem cakram untuk kendaraan roda empat dengan analisis perhitungan dari komponen rem dengan pembebanan pedal 5kgf, 10kgf, 15kgf, 20kgf, 25kgf. Besar diameter master silinder 1,58 cm, Yang berfungsi untuk mengubah gerak pedal rem kedalam tekanan hidrolik. Diameter silinder cakram 2,20 cm dan perbandingan tuas pedal menunjukan semakin besar pembebanan pedal rem maka gaya yang menekan master rem (Fk), gaya tekanan minyak rem (Pe), gaya yang menekan pad rem (Fp), dan gaya gesek pengereman (Fμ) akan semakin besar, sedangkan semakin besar gaya yang menekan pedal rem maka jarak waktu pengereman akan

1) Gaya berat : w = m x g 2) Torsi : T = w × L

3) Gaya efektif pengereman : Fµ = T / R

4) Gaya penekan kampas rem : Fp = Pe × 0,785 x D²

commit to user

semakin kecil. Dari alat uji yang kami buat untuk penelitian ini dapat disimpulkan : (1) Semakin besar gaya pijak pedal menghasilkan pengereman yang singkat. (2) Semakin tinggi kecepatan roda semakin membutuhkan waktu untuk pengereman bila besar gaya pijak pedal konstan. (3) Koefisien gesek antara piringan dengan sepatu rem dimungkinkan tidak konstan karena waktu yang didapat tidak proposional kenaikannya.

Fuad Dwi Fitrianto (2012) Jurusan Pendidikan Teknik Mesin Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta mengenai

“PEMANFAATAN SERBUK BONGGOL JAGUNG SEBAGAI

ALTERNATIF BAHAN FRIKSI KAMPAS REM NON ASBESTOS SEPEDA MOTOR”. Dalam penelitian ini disimpulkan komposisi yang paling optimal yang mendekati tingkat kekerasan dan keausan kampas rem non asbestos merk Indoparts dengan nilai kekerasan brinell 18,5 kg/mm2 dan nilai keausanya 0,87 × 10-8 mm2/kg yaitu pada komposisi 30% serbuk bonggol jagung, 30% serbuk kuningan dan 20% MgO dan resin. Pada komposisi tersebut nilai kekerasannya sebesar 17,1 kg/mm2 dan nilai keausannya sebesar 0,80 × 10-8 mm2/kg.

Yudi Agus Sarwanto (2010) meneliti tentang “PENGARUH PENEKANAN TERHADAP SIFAT FISIS DAN MEKANIS BAHAN KAMPAS REM SEPEDA MOTOR DENGAN SERAT ALAM BONGGOL JAGUNG”. Dalam penelitiannya variasi penekanan (kompaksi) yang digunakan yaitu beban 0,5 ton, 1 ton dan 1,5 ton selama 10 menit, kemudian disintering dengan suhu 200 oC. Hasil penelitian ini diperoleh nilai kekerasan yang paling optimal pada penekanan 1,5 ton yaitu 12,71 HB dan nilai keausan yang paling optimal pada penekanan 1 ton yaitu 0,000000954 mm2/kg pada bahan 30% Al, 30% serbuk bonggol jagung, 30% MgO, 10% resin. Dari hasil penelitian tersebut dapat disimpulkan bahwa peningkatan tekanan pada saat proses kompaksi sangat berpengaruh terhadap nilai kekerasan dan nilai keausan.

Andi Priyanto (2015) Jurusan Pendidikan Teknik Mesin Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta mengenai ”KAJI EKSPERIMENTAL PERFORMANSI PENGEREMAN KAMPAS

commit to user

REM KOMPOSIT SERBUK BONGGOL JAGUNG SEBAGAI SUPLEMEN MATERI KAJIAN MATA KULIAH KOMPOSIT DI PRODI PTM JPTK FKIP UNIVERSITAS SEBELAS MARET SURAKARTA”. Dalam penelitian ini dinyimpulkan bahwa komposisi yang paling optimal yang mendekati nilai koefisien gesek dari kampas rem pembanding merk Indopart dengan nilai koefisien gesek sebesar 0,368 dengan komposisi 30% serbuk bonggol jagung, 30% serbuk kuningan, 20% MgO dan 20% resin polyester. Kampas rem yang diteliti adalah kampas rem sepeda motor.

C. Kerangka Berfikir

Kampas rem merupakan bagian dari mekanisme pengereman yang bersentuhan langsung dengan cakram atau piringan. Bahan kampas rem yang terdapat dipasaran biasanya bahan asbestos yang berbahaya terhadap kesehatan dan tidak ramah lingkungan. Penggunaan bahan baku bukan asbes pada kampas rem ini sangat aman bagi kesehatan dan ramah lingkungan, memiliki daya cengkram kuat pada suhu pengereman di atas 200oC dan faktor keamanan yang lebih baik.

Kampas rem merupakan material komposit yaitu kombinasi dari dua bahan atau lebih yang digabungkan secara makroskopis. Dengan adanya penggabungan bahan dapat dihasilkan bahan yang memiliki sifat fisis lebih baik serta merupakan penggabungan sifat-sifat bahan penyusunnya.

Salah satu unsur penyusun komposit adalah harus adanya serat. Serat dalam bahan komposit berperan sebagai bagian utama yang menahan beban, sehingga besar kecilnya kekuatan bahan komposit sangat tergantung dengan kekuatan pembentuknya. Serat ini juga yang menentukan karakteristik komposit seperti kekakuan, kekuatan serta sifat-sifat mekanik lainnya.

Pencampuran komposisi serat yang tepat dalam pembuatan spesimen diduga akan menyebabkan meningkatnya nilai koefisien gesek serta sifat mekanik lainnya. Campuran komposisi yang seimbang diduga akan menghasilkan nilai koefisien gesek yang tinggi.

commit to user

Pada penelitian ini, bahan penyusun utama spesimen komposit terdiri dari, serbuk bonggol jagung sebagai seratnya, kuningan dan MgO sebagai bahan pengisi, resin polyester sebagai bahan pengikat. Serbuk bonggol jagung dan serbuk kuningan yang digunakan berukuran mesh 60. Komposisi resin dibuat tetap yaitu 20% dan MgO juga dibuat tetap yaitu 20% mengacu pada penelitian yang dilakukan oleh Andi Priyanto (2015) dengan hasil yang paling optimal pada 30% serbuk bonggol jagung, 30% serbuk kuningan dan 20% MgO dan resin. Dalam penelitian ini yang menjadi variasi ialah perbandingan fraksi massa antara serbuk bonggol jagung dan serbuk kuningan.

Serbuk bonggol jagung dan serbuk kuningan mempunyai kandungan dan karakteristik yang sangat berbeda, sehingga variasi komposisi di antara keduanya akan menghasilkan nilai koefisien gesek yang berbeda-beda pada spesimen uji kampas rem. Ada dua variabel pokok yang dipakai dalam penelitian ini yaitu variabel bebas dan variabel terikat. Variabel bebas dalam penelitian ini adalah variasi komposisi bahan kampas rem. Variabel terikatnya adalah nilai koefisien gesek dari kampas rem berbahan bonggol jagung. Untuk lebih jelasnya hubungan antar variabel bebas dan variabel terikat dapat dilihat pada Gambar 2.24. di bawah ini:

Gambar 2.24. Kerangka Berfikir Keterangan :

X : Variasi komposisi kampas rem

X1 : Komposisi I (Serbuk bonggol jagung 20%) X2 : Komposisi II (Serbuk bonggol jagung 30%) X3 : Komposisi III (Serbuk bonggol jagung 40%) Y : Nilai Koefisien Gesek

commit to user D. Hipotesis Penelitian

Berdasarkan rumusan masalah dan kerangka pemikiran di atas dapat diambil hipotesis yaitu sebagai berikut :

1. Ada pengaruh variasi komposisi bahan kampas rem serbuk bonggol jagung, kuningan (Cu-Zn), Magnesium Oksida (MgO), dan resin polyester terhadap uji performansi pengereman (nilai koefisien gesek) kampas rem.

2. Komposisi campuran pada variasi serbuk bonggol jagung dan serbuk kuningan yang berimbang (tidak terlalu besar dan tidak terlalu kecil) diduga mempunyai nilai koefisien gesek yang paling tinggi.

3. Kampas rem dengan memanfaatkan limbah bonggol jagung diduga dapat mempunyai performansi pengereman yang baik mendekati kampas rem pembanding (kampas rem rem merk Nissin.