TESIS – SF 2342

SINTESIS FGM

-Al

2O

3/Al

2TiO

5–DISTABILISASI-MgO

DENGAN METODE INFILTRASI BERULANG

KHUSNUL UMAROH 1107 201 733

DOSEN PEMBIMBING

Drs. Suminar Pratapa, M.Sc., Ph.D.

PROGRAM MAGISTER

BIDANG KEAHLIAN MATERIAL JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2009

TESIS – SF 2342

SINTESIS FGM

-Al

2O

3/Al

2TiO

5-DISTABILISASI-MgO

DENGAN METODE INFILTRASI BERULANG

KHUSNUL UMAROH 1107 201 733

DOSEN PEMBIMBING

Drs. Suminar Pratapa, M.Sc., Ph.D.

PROGRAM MAGISTER

BIDANG KEAHLIAN MATERIAL JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2009

TESIS – SF 2342

SYNTHESIS OF

-Al

2O

3/MgO-STABILIZED-Al

2TiO

5FGM BY MULTIPLE INFILTRATION METHOD

KHUSNUL UMAROH 1107 201 733

DOSEN PEMBIMBING

Drs. Suminar Pratapa, M.Sc., Ph.D.

PROGRAM MAGISTER

BIDANG KEAHLIAN MATERIAL JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2009

Tesis ini disusun untuk memenuhi salah satu syarat memperoleh gelar Magister Sains (M.Si.)

di

Institut Teknologi Sepuluh Nopember

Oleh:

KHUSNUL UMAROH NRP. 1107 201 733

Tanggal Ujian: 13 Juli 2009 Periode Wisuda: Oktober 2009

Disetujui oleh Tim Penguji Tesis:

1. Drs. Suminar Pratapa, M.Sc., Ph.D. (Pembimbing) NIP. 131 879 382

2. Dr. M. Zainuri, M.Si. (Penguji I) NIP. 131 879 387

3. Drs. Yoyok Cahyono, M.Si. (Penguji II) NIP. 131 879 348

Direktur Program Pascasarjana

Prof. Dr. Ir. Suparno, MSIE. NIP. 130 532 035

SINTESIS FGM α-Al

2O

3/Al

2TiO

5-DISTABILISASI-MgO

DENGAN METODE INFILTRASI BERULANG

Nama Mahasiswa : Khusnul UmarohNRP : 1107201733

Pembimbing : Drs. Suminar Pratapa, M.Sc., Ph.D.

ABSTRAK

Telah dilakukan sintesis FGM α-Al2O3/Al2TiO5-distabilisasi-MgO (A/AT-MgO) dengan metode infiltrasi berulang, yaitu menggunakan serbuk α-Al2O3 (korundum) sebagai prakeramik dan serbuk MgO sebagai penstabil dengan komposisi berat 0%, 2%, dan 5% serta larutan TiCl3 sebagai prekursor. Prakeramik dibuat dengan penekanan uniaksial dan prasinter pada suhu 1000 oC selama 1 jam. Infiltrasi prakeramik dilakukan dengan larutan TiCl3 dengan pengulangan sebanyak tiga kali kemudian disinter pada suhu 1450 oC selama 3 jam untuk membentuk fasa AT dan pemadatan keramik. Kegradualan komposisi fasa dari FGM berdasarkan kedalaman dianalisis secara kualitatif maupun kuantitatif menggunakan metode Rietveld dari data difraksi sinar-x (XRD). Hasil yang bervariasi dari identifikasi fasa dalam sampel pada kedalaman yang berbedapun ditemukan, seperti untuk FGM dengan 0% MgO, pada permukaan, rutile tidak ditemukan, adapun untuk FGM dengan komposisi berat 2% MgO, pada permukaan tidak ditemukan spinel tetapi spinel muncul pada kedalaman tertentu dan untuk FGM dengan 5% MgO, spinel ditemukan pada semua kedalaman dan kandungannnya meningkat berdasarkan kedalaman tersebut. Perhitungan fraksi berat relatif fasa menunjukkan secara umum kandungan AT menurun berdasarkan kedalaman, dan sebaliknya kandungan korundum meningkat. Secara umum dapat disimpulkan infiltrasi berulang dapat meningkatkan kandungan AT, dengan penambahan MgO dapat mengurangi pembentukan AT, dan dengan jumlah MgO yang banyak dapat menghasilkan kandungan spinel yang lebih banyak pula. Kemudian dari uji dekomposisi menunjukkan dengan penambahan MgO pada FGM A/AT-MgO dengan komposisi berat 2 dan 5% membuktikan proses dekomposisi termal dapat direduksi dan dari hasil yang telah diperoleh penambahan 2% MgO lebih efesien dalam mereduksi dekomposisi termal dibandingkan dengan penambahan 5% MgO.

Kata Kunci: FGM, infiltrasi berulang, aluminium titanat, korundum, MgO, difraksi sinar-x, dekomposisi

SYNTHESIS OF α-Al

2O

3/ MgO-STABILIZED-Al

2TiO

5FGM BY

MULTIPLE INFILTRATION METHOD

By : Khusnul Umaroh

Student Identity Number : 1107201733

Supervisor : Drs. Suminar Pratapa, M.Sc., Ph.D.

ABSTRACT

Synthesis of α-Al2O3/MgO-Al2TiO5 (A/MgO-AT) functionally-graded composite materials (FGMs) have been done by multiple infiltration method.The synthesis used α-Al2O3 (corundum) powder as the green body, MgO powder as aluminium titanate (Al2TiO5 or AT) stabilizer with weight composition 0% , 2% and 5% and also a solution containing TiCl3 as precursor. The green bodies were made by uniaxial pressing and presintering at temperature of 1000 oC for 1 hour. Green body infiltrations were done three times by the solution, continued with sintering at temperature of 1450 oC for 3 hours to produce AT and densify the ceramics. Phase composition gradual character of the FGMs for their various depths were qualitatively and quantitavely analyzed using X-ray diffraction data, being the latter with Rietveld method. Various results on the phase identification were found at different depths of the samples. For example, for FGM with 0% MgO, there was unreacted rutile at the surface, while for FGM with 2% MgO, spinel was not found at the surface but appeared at the certain depths, and for FGM with 5% MgO, spinel was found at all depths and its content increased with depth. Calculation of phase relative weight fraction showed that in general AT content reduces with depth, but that for corundum increases. In general, it can be concluded that multiple infiltration increased AT at content, the presence of MgO reduced the formation of AT, and more MgO resulted in more spinel. Then, from decomposition test shows MgO addition with weight composition 2 and 5% proves can reduce the thermal decomposition of AT and from the results addition with 2% MgO more efficient than 5% to reduce the thermal decomposition of AT.

Keyword: FGM, multiple infiltration, aluminium titanate, corundum, MgO, x-ray

KATA PENGANTAR

AlHamdulillahi Robbil „Alamin, Puji syukur kehadlirat Allah SWT atas segala Rahmat, Hidayah, dan Karunia-Nya, Sholawat serta Salam semoga tetap terlimpahkan kepada Nabi Besar Muhammad SAW sehingga penulis dapat menyelesaikan Tesis ini. Tesis yang berjudul “SINTESIS FGM

α-Al2O3/Al2TiO5-DISTABILISASI-MgO DENGAN METODE INFILTRASI

BERULANG” ini disusun untuk memenuhi salah satu persyaratan akademik

guna mencapai gelar magister pada Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember Surabaya.

Penulis menyadari bahwa terselesainya Tesis ini tidak terlepas dari bantuan dan dukungan dari berbagai pihak, oleh karena itu pada kesempatan ini penulis mengucapkan terimakasih yang paling dalam kepada:

1. Drs. Suminar Pratapa, M.Sc, Ph.D. selaku dosen pembimbing sekaligus Dosen Wali dan juga Ketua program studi Pascasarjana Fisika, yang senantiasa memberikan motivasi, perhatian, wawasan, arahan, dan ilmu pengetahuan, sehingga terselesainya Tesis ini. Semoga Allah SWT memberikan balasan atas semua kebaikan Bapak.

2. Bapak Dr. M. Zainuri, M.Si, dan Drs. Yoyok Cahyono, M.Si, selaku dosen penguji, terimakasih atas saran, kritik, serta masukannya sehingga membawa kesempurnaan Tesis ini.

3. Bapak Drs. Heny Faisal, M.Si., selaku ketua jurusan Fisika FMIPA ITS yang telah banyak memberikan kemudahan sarana kepada penulis selama kuliah sampai terselesainya Tesis ini.

4. Bapak Dirjen Departemen Agama Pusat Jakarta yang telah memberi kepercayaan kepada penulis untuk menerima beasiswa program pascasarjana. 5. Seluruh Staf Pengajar di Jurusan Fisika FMIPA ITS , terimakasih atas didikan,

ilmu pengetahuan, dan motivasi yang telah diberikan.

6. Ibunda dan ayahanda tercinta serta saudara-saudaraku tersayang yang memberikan kasih sayang, perhatian, motivasi, dan dukungan moril maupun

spiritual, sehingga terselesainya Tesis ini, terima kasih juga untuk M. Maulana R. atas dukungan dan motivasinya yang tiada henti selama ini.

7. Seluruh Staf Laboran Fisika Material FMIPA ITS, khususnya Laboran Keramik dan Laboran XRD Research Center LPPM ITS atas bantuannya dalam penelitian.

8. Bapak Aditianto Ramelan selaku Koordinator Laboratorium Teknik Metalurgi dan Material FTMD ITB, terimakasih atas bantuan penggunaan furnace suhu tinggi.

9. Teman-teman seperjuangan yang tergabung dalam Tim Riset Dana Hibah Penelitian Tim Pascasarjana 2008 dan 2009, terimakasih atas diskusi dan

sharing selama ini,

10. Teman-teman S2 depag dan regular yang senantiasa saling memberi motivasi selama menjalani masa-masa sulit dalam studi.

11. Teman-teman diperumdos Blok T-3 Jl. Teknik Kelautan ITS, terimakasih atas dukungan dan bantuannya selama mengerjakan Tesis.

Penulis menyadari tidak mampu membalas semua kebaikan tersebut, semoga Allah SWT membalasnya dengan kebaikan yang jauh lebih besar. Semoga Tesis ini dapat memberikan manfaat dan memperluas wacana ilmu pengetahuan serta wawasan kita dalam bidang Fisika pada umumnya dan bidang Fisika Bahan pada khususnya, Amin.

Surabaya, Juli 2009

DAFTAR ISI

Halaman HALAMAN JUDUL……….... i LEMBARAN PENGESAHAN……… ii ABSTRAK……… iii KATA PENGANTAR……….. vDAFTAR ISI……… vii

DAFTAR GAMBAR……… ix DAFTAR TABEL………... xi BAB 1 PENDAHULUAN……… 1 1.1 Latar Belakang……… 1 1.2 Perumusan Masalah……… 3 1.3 Tujuan Penelitian ………... 3 1.4 Batasan Masalah………... 3 1.5 Manfaat Penelitian……….. 3 1.6 Sistematika Penulisan………. 4

BAB 2 KAJIAN PUSTAKA……….... 5

2.1 Functionally-Graded Materials (FGMs)……… 5

2.2 Infiltrasi Cairan………... 5

2.3 Aluminium Titanat………. 7

2.4 Alumina dan Magnesium Oksida………... 9

2.5 Difraksi Sinar-X (XRD)……….... 11

2.6 Analisis Komposisi Fasa……….... 11

2.6.1 Analisis Kualitatif……….. 11

2.6.2 Analisis Kuantitatif……… 12

2.7 Analisis Menggunakan Metode Rietveld………... 12

2.8 Fraksi Berat Relatif dan Fraksi Berat Absolut……… 13

BAB 3 METODOLOGI PENELITIAN………... 15

3.1 Penyiapan Bahan Uji……….. 15

3.3 Uji Dekomposisi……… 16

3.4 Analisis Data Lanjut (Rietveld)………. 17

BAB 4 HASIL DAN PEMBAHASAN……….... 19

4.1 Karakterisasi Sifat Fisik………... 19

4.2 Karakterisasi Kegradualan Komposisi………... 20

4.2.1 Difraksi Sinar-x………. 20

4.2.2 Hasil Penghalusan Metode Rietveld………. 25

4.2.3 Fraksi Berat Fasa………... 28

4.3 Dekomposisi Termal AT……… 33

4.3.1 Difraksi Sinar-x………. 33

4.3.2 Fraksi Berat Relatif Fasa………... 37

4.4 Pembahasan……….... 41

BAB 5 KESIMPULAN DAN SARAN……… 53

5.1 Kesimpulan………. 53

5.2 Saran………... 53

DAFTAR PUSTAKA………... 55

DAFTAR GAMBAR

GAMBAR Hal

Gambar 2.1 Struktur kristal AT……… 7

Gambar 2.2 Struktur kristal alumina………. 9

Gambar 2.3 Struktur kristal MgO………. 10

Gambar 3.1 Diagram alir penelitian………. 18

Gambar 4.1 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO dengan komposisi berat 0% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 o C... 21

Gambar 4.2 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO dengan komposisi berat 2% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 o C... 22

Gambar 4.3 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO dengan komposisi berat 5% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 o C... 23

Gambar 4.4 Contoh Pola difraksi permodelan gabungan AT, korundum (A), dan rutile (R)... 26

Gambar 4.5 Contoh pola hasil akhir dari penghalusan yang diperolehdari program Rietica untuk sampel FGM A/AT-MgO dengan komposisi berat 0% A/AT-MgO pada kedalaman 0,2 mm yang disinter pada suhu 1450 oC... 27

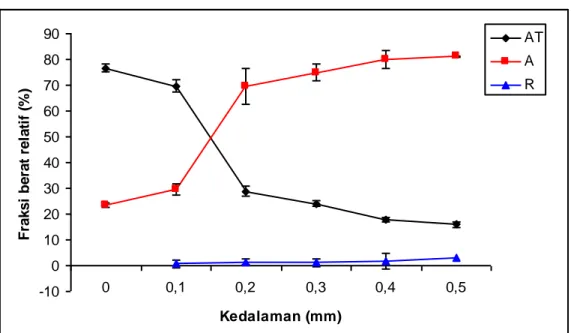

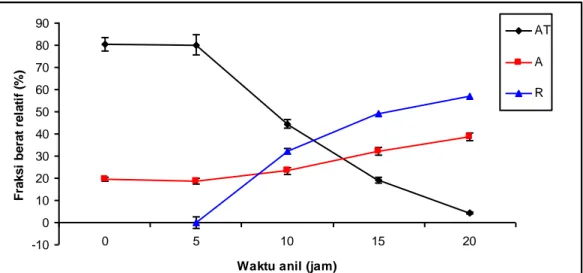

Gambar 4.6 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO dengan komposisi berat 0% MgO. AT dan A pada kedalaman 0,0-0,5 mm. R pada kedalaman 0,1-0,5 mm. FGM disinter pada suhu 1450 oC... 30

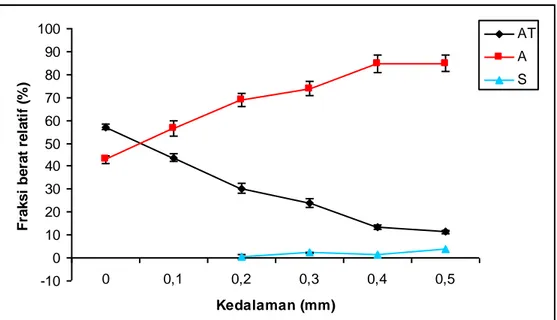

Gambar 4.7 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO dengan komposisi berat 2% MgO. AT dan A pada kedalaman 0,0-0,5 mm. S pada kedalaman 0,2-0,5 mm. FGM disinter pada suhu1450 oC... 31

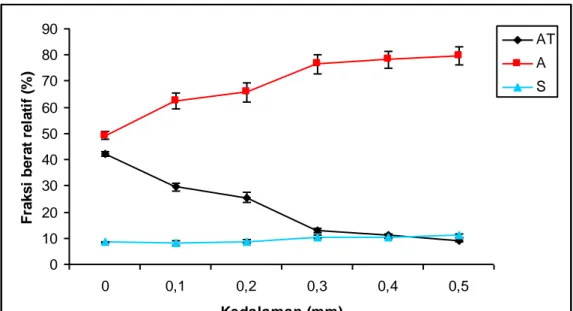

Gambar 4.8 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO dengan komposisi berat 5% MgO. AT, A, dan S pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 32

Gambar 4.9 Pola difraksi sinar-x (CuKα =1.5418 Å) pada permukaan FGM A/AT-MgO dengan komposisi berat 0% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil dengan suhu 1000 oC………. 34

Gambar 4.10 Pola difraksi sinar-x (CuKα =1.5418 Å) pada permukaan FGM A/AT-MgO dengan komposisi berat 2% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil dengan suhu 1000 oC………. 35 Gambar 4.11 Pola difraksi sinar-x (CuKα =1.5418 Å) pada permukaan

FGM A/AT-MgO dengan komposisi berat 5% MgO

dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil

dengan suhu 1000 oC………. 36

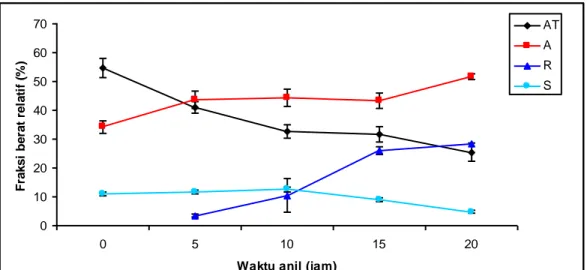

Gambar 4.12 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO dengan komposisi berat 0% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil dengan suhu 1000 oC... 37 Gambar 4.13 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO

dengan komposisi berat 2% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil dengan suhu 1000 oC... 38 Gambar 4.14 Fraksi berat relatif fasa-fasa pada FGM A/AT-MgO

dengan komposisi berat 5% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil dengan suhu 1000 oC... 40 Gambar 4.15 Spektra XRD sampel AT hasil serbuk dengan bahan dasar

aluminium dan titanium alkoksi yang disinter pada suhu 1100 oC (Stanciu dkk, 2004)... 42 Gambar 4.16 Spektra XRD sampel AT hasil serbuk dengan bahan dasar

y aluminium dan titanium alkoksi yang disinter pada suhu 1100 oC (Stanciu dkk, 2004)... 42 Gambar 4.17 Spektra XRD sampel AT hasil serbuk dengan bahan dasar

Al(III), Ti(IV), laurylamine (C12H25NH2) dan aqueous klorida yang disinter pada suhu 1100 oC (Stanciu dkk, 2004)... 43 Gambar 4.18 Pola difraksi neutron yang menunjukkan pembentukan

korundum dan rutile pada sampel AT yang terdekomposisi isotermal pada suhu 1200 oC selama 22 jam (Low dan Oo, 2008)... 47 Gambar 4.19 Pola difraksi neutron pada pembentukan AT pada suhu

1450 oC. Tiga garis vertikal menunjukkan masing-masing posisi puncak fasa (Low dan Oo, 2008)... 47 Gambar 4.20 Pola difraksi sinar-x dari permukaan FGM untuk studi

dekomposisi sesudah dianil pada suhu 1050 oC selama 0, 2, 4, dan 6 jam (Pratapa dkk, 1998)... 49 Gambar A.1 Contoh Pola difraksi pemodelan gabungan AT, korundum

(A), dan spinel (S)... 59 Gambar A.2 Contoh Pola difraksi pemodelan gabungan AT dengan

korundum (A)... 59 Gambar A.3 Contoh Pola difraksi pemodelan gabungan AT, korundum

(A), rutile (R), dan spinel (S)... 60 Gambar E.1 Contoh pemodelan linier pada FGM A/AT-MgO dengan

komposisi berat 2% MgO pada kedalaman 0,0 sampai 0,5 mm. FGM disintesis dengan suhu sinter 1450 oC... 80

DAFTAR TABEL

TABEL Hal

Tabel 2.1 Karakteristik fisis alumina………... 9

Tabel 2.2 Karakteristik fisis MgO……… 10

Tabel 4.1 Penyusutan diameter FGM A/AT-MgO dengan komposisi berat 0, 2, dan 5% MgO. FGM disinter pada suhu 1450 oC

selama 3 jam………. 19

Tabel 4.2 Faktor skala keluaran analisis Rietveld untuk fasa AT, korundum, dan rutile dari FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC... 28 Tabel 4.3 Faktor skala keluaran analisis Rietveld untuk fasa AT,

korundum, dan rutile dari FGM A/AT-MgO dengan komposisi berat 2% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC………. 29 Tabel 4.4 Faktor skala keluaran analisis Rietveld untuk fasa AT,

korundum, dan rutile dari FGM A/AT-MgO dengan komposisi berat 5% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC... 29 Tabel 4.5 Pemodelan linier kegradualan kandungan AT menurut

kedalaman pada FGM A/AT-MgO……….. 32

Tabel 4.6 Pemodelan linier kegradualan kandungan AT menurut

kedalaman pada FGM A/AT-MgO……….. 40

Tabel C.1 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 65 Tabel C.2 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 2% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 65 Tabel C.3 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 5% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 66 Tabel C.4 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 0% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 67 Tabel C.5 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 2% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 70 Tabel C.6 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 5% A/AT-MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 73 Tabel D.1 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 0% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 77 Tabel D.2 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 2% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 78 Tabel D.3 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 5% MgO pada kedalaman 0,0-0,5 mm. FGM disinter pada suhu 1450 oC... 79 Tabel F.1 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 0% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 81 Tabel F.2 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 2% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 81 Tabel F.3 Figure of merit pengeluaran penghalusan Rietveld pola-pola

difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 5% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 82 Tabel F.4 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 0% A/AT-MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 83 Tabel F.5 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 2% A/AT-MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 85 Tabel F.6 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 5% A/AT-MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 88 Tabel G.1 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 0% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 91 Tabel G.2 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 2% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 92 Tabel G.3 Hasil perhitungan fraksi berat fasa relatif FGM A/AT-MgO

dengan komposisi berat 5% MgO dengan waktu anil 0, 5, 10, 15, dan 20 jam. FGM dianil pada suhu 1000 oC... 93 Tabel H.1 Parameter-parameter hasil dari pengeluaran penghalusan

pseudo-voight pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 0% A/AT-MgO dan waktu anil 0 jam... 94 Tabel H.2 Parameter-parameter hasil dari pengeluaran penghalusan

Rietveld dengan software Rietica dengan peak shape pseudo-voigt pola-pola difraksi sinar-x dari sampel FGM A/AT-MgO dengan komposisi berat 2% A/AT-MgO dan waktu anil 0 jam... 95

BAB I

PENDAHULUAN

1.1 Latar Belakang

Bahan keramik banyak digunakan dalam kehidupan sehari-hari, dan dalam perkembangan pembuatan keramik tidak pernah berhenti karena kebutuhan-kebutuhan spesifik, seperti ketahanan terhadap panas, sifat mekanik yang lebih baik, sifat listrik yang spesifik menjadikan keramik menjadi perhatian dan berkembang. Keramik menarik berbagai kalangan dikarenakan bahan ini mempunyai keunggulan-keunggulan seperti tahan panas, tahan terhadap gesekan, mempunyai stabilitas tinggi, dan mempunyai sifat mekanik yang tinggi (keras, koefisien muai kecil). Di samping mempunyai keunggulan, bahan keramik juga mempunyai keterbatasan, yaitu ketahanan kejutan termal dan mekanik yang rendah sehingga menyebabkan terjadi retakan pada permukaannya (Suasmoro, 2000).

Dengan meningkatnya perkembangan ilmu pengetahuan dan teknologi maka para ilmuwan berusaha menciptakan bahan komposit keramik supaya mempunyai keunggulan dan lebih aplikatif. Salah satunya, berawal pada sekitar tahun 1984 para saintis Jepang untuk pertama kali membuat material komposit keramik bahan ubahan gradual (Functionally-Graded Materials, FGMs). FGMs merupakan material komposit baru yang komposisinya bervariasi dan strukturnya yang gradual yang menghasilkan perubahan pada sifat-sifat material (Niino dalam Canillo, 1995).

Salah satu metode yang digunakan dalam mensintesis FGMs adalah metode infiltrasi. Metode infiltrasi ini bertujuan untuk meningkatkan kualitas bahan struktur tersebut. Tehnik infiltrasi ini memanfaatkan bahan pra-keramik yang berporus dicelupkan ke dalam larutan yang mengandung prekursor. Kemudian bahan pra-keramik yang mengandung prekursor tersebut disinter pada suhu tinggi agar terbentuk fasa baru (transformasi fasa yaitu reaksi antara bahan pra-keramik dengan prekursor) dan pemadatan bahan komposit. Dengan

kegradualan komposisi itu didapatkan sifat fisik yang berubah terhadap kedalaman, misalnya kekerasan dan ketahanan retak (Pratapa dan Low, 1998).

Aluminium titanat (Al2TiO5 atau AT) merupakan salah satu material keramik yang mempunyai koefisien ekspansi termal yang rendah, ketahanan kejutan termal yang tinggi dan titik leleh yang tinggi (Thomas dan Steven, 1989), tetapi AT juga mempunyai kelemahan yaitu kekuatan mekaniknya rendah dan stabilitas temperaturnya juga rendah yaitu pada rentang suhu 900–1200 oC AT akan terdekomposisi kembali menjadi bentuk awal yaitu alumina dan rutile (Low, 2008). Untuk mencegah terjadinya dekomposisi tersebut dan menstabilkan AT maka ditambahkan MgO, SiO2 dan ZrO2 (Jayasankar dkk, 2006). Menurut Ishitsuka dkk (1987) substitusi Al oleh Si dan Mg efektif dalam mengontrol dekomposisi termal, tetapi efek substitusi Ti oleh Zr kecil. Penambahan Fe2O3 juga mempertinggi kestabilan termal (Battilana dalam Pratapa, 1997).

Sintesis FGMs dengan metode infiltrasi telah dilakukan oleh para peneliti, di antaranya sintesis FGM Al2O3-AT; (AT) tanpa penstabil (Pratapa dan Low, 1996), Al2O3-AT-ZrO2 dengan ZrO2 sebagai penstabil (Pratapa dan Low, 1998; Pratapa dkk., 1998a dan 1998b), Al2O3-AT dengan MgO dan spinel sebagai penstabil (Pratapa dkk., 2001) dan ZrO2-ZrTiO4 (Pratapa, 2005), dengan tehnik infiltrasi tanpa vakum (Marple dan Green, 1993; Low dkk., 1995), FGM spinel-MgO dan spinel-A (Gusmahansyah, 2008). Metode infiltrasi yang diaplikasikan untuk sintesis AT tersebut hanya satu kali pencelupan. Akibat infiltrasi tunggal adalah ketajaman gradualitas komposisi dan rendahnya konsentrasi AT dipermukaan (44,5%) (Pratapa,1997), yang akan dicari adalah FGM dengan kegradualan yang landai. Kemudian AT jika dipanaskan pada rentang suhu 900-1200 oC akan mengakibatkan AT terdekomposisi kembali menjadi bentuk awal yaitu alumina dan rutile, untuk penstabil ZrO2 efeknya kecil dalam mengontrol dekomposisi termal FGM AT, yaitu ditandai dengan kestabilan FGM dalam rentang temperatur terjadi dekomposisi hanya berlangsung pendek (<6 jam) (Pratapa, 1997), sehingga dari permasalahan tersebut, diusulkan untuk dilakukan penyempurnaan metode sintesis, yaitu dengan infiltrasi berulang dan penggunaan penstabil MgO dalam mengontrol dekomposisitermal FGM AT.

Dalam penelitian ini menggunakan korundum (α-Al2O3 atau A) sebagai pra-keramik dan MgO sebagai penstabil serta larutan TiCl3 sebagai infiltran. Untuk mengetahui kegradualan komposisi yang terbentuk, maka FGM ini dikarakterisasi dengan metode difraksi sinar-x (XRD). Selanjutnya untuk mengetahui sifat termal FGM yaitu dengan uji dekomposisi.

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas, maka permasalahan yang akan dipecahkan dalam penelitian ini adalah:

a. Seberapa efektif metode infiltrasi berulang dalam mensintesis FGM A/AT-MgO?

b. Pada konsentrasi MgO berapa kestabilan FGM A/AT-MgOdapat dicapai?

1.3 Tujuan Penelitian

Berdasarkan perumusan masalah di atas, maka tujuan dari penelitian ini adalah:

1. Mengetahui keefektifan metode infiltrasi berulang dalam mensintesis

FGM A/AT-MgO.

2. Mengetahui konsentrasi MgO yang diperlukan untuk mendapatkan kestabilan FGM A/AT-MgO.

1.4 Batasan Masalah

1. Bahan yang digunakan dalam penelitian adalah korundum sebagai pra-keramik dan MgO sebagai penstabil serta larutan TiCl3 sebagai infiltran. 2. Suhu maksimum sinter 1450 oC.

3. Suhu anil untuk studi dekomposisi 1000 oC.

1.5 Manfaat Penelitian

Dari penelitian ini memberikan pemahaman tentang teknik infiltrasi berulang dalam mensintesis FGM A/AT-MgO dan juga mengetahui sifat termal serta kegradualan komposisi yang terbentuk dari FGM tersebut sehingga dapat dijadikan sebagai acuan untuk penelitian selanjutnya.

1.6 Sistematika Penulisan

Dalam penulisan Tesis ini disajikan format beberapa bab. Bab 1 tentang pendahuluan yang memuat latar belakang, perumusan masalah, tujuan masalah, batasan masalah, manfaat penelitian dan sistematika penulisan. Beberapa teori penunjang penelitian dirangkum dalam Bab 2, sedangkan metodologi penelitian ditulis dalam Bab 3. Hasil penelitian dan pembahasannya ditulis dalam Bab 4. Bab 5 kesimpulan dan saran.

BAB 2

KAJIAN PUSTAKA

2.1 Functionally-Graded Material (FGMs)

FGMs atau bahan ubahan gradual adalah merupakan material komposit

baru yang komposisinya bervariasi dan strukturnya yang gradual yang menghasilkan perubahan pada sifat-sifat material (Niino dalam Canillo, 1995).

FGMs dirancang untuk memiliki dua sifat yang berbeda pada kedua permukaan

komposit, namun kedua sifat tersebut berubah secara kontinyu dari satu permukan kepermukaan yang lainnya, dengan kata lain konsentrasi dispersoid berubah secara gradual terhadap kedalaman komposit (Hirai dalam Pratapa, 1997). Beberapa FGMs logam-keramik dapat dihasilkan dengan metode infiltrasi serbuk, filtrasi, sinter, teknik difusi dan reaksi dan lain-lain (Pratapa, 1997). Beberapa sistem yang sudah disintesis adalah FGM Al2O3-AT; (AT) tanpa penstabil (Pratapa dan Low, 1996), Al2O3-AT-ZrO2 dengan ZrO2 sebagai penstabil (Pratapa dan Low, 1998; Pratapa dkk., 1998a dan 1998b), Al2O3-AT dengan MgO dan spinel sebagai penstabil (Pratapa dkk., 2001) dan ZrO2-ZrTiO4 (Pratapa, 2005), dengan tehnik infiltrasi tanpa vakum (Marple dan Green, 1993; Low dkk., 1995),

FGM spinel-MgO dan spinel-α-Al2O3 (Gusmahansyah, 2008).

2.2 Infiltrasi Cairan

Infiltrasi merupakan salah satu metode yang bertujuan untuk meningkatkan kualitas FGMs. Teknik infiltrasi ini memanfaatkan bahan pra-keramik yang berporus dicelupkan ke dalam larutan yang mengandung prekursor. Kemudian bahan pra-keramik yang mengandung prekursor tersebut disinter pada suhu tinggi agar terbentuk fasa baru (transformasi fasa yaitu reaksi antara bahan pra-keramik dengan prekursor) dan pemadatan bahan komposit. Dengan kegradualan komposisi itu didapatkan sifat fisik yang berubah terhadap kedalaman, misalnya kekerasan dan ketahanan retak (Pratapa dan Low, 1998). Sintesis FGM AT dengan metode infiltrasi telah dilakukan oleh para peneliti, diantaranya sintesis FGM Al2O3-AT; (AT) tanpa penstabil (Pratapa dan Low,

1996), Al2O3-AT-ZrO2 dengan ZrO2 sebagai penstabil (Pratapa dan Low, 1998; Pratapa dkk., 1998a dan 1998b).

Low dkk (1996) menggunakan prakeramik alumina berporositas sekitar 49% yang dicelupkan secara total ke dalam larutan tetraethyl ortho-titanate (TEOT) selama 2 jam. Kemudian sampel dikeringkan pada temperatur kamar selama ±24 jam dan disinter pada suhu 1550 oC selama 3 jam. Saat sinter terjadi reaksi antara alumina dan titania membentuk aluminium titanat. Low dkk. Menunjukkan hasil pemetaan distribusi unsur titanium dari komposit AT/Al2O3 secara kualitatif melalui pengukuran intensitas sinar-x, karakteristik dengan menggunakan mikroskop elektron.

Pratapa dan Low (1996) memanfaatkan sifat-sifat zirconia-toughened alumina sebagai keramik untuk membuat komposit AT/ZrO2-Al2O3. Seluruh badan prakeramik yang mempunyai porositas sekitar 46% dicelupkan kedalam larutan yang mengandung 30% berat titanium klorida selama 24 jam. Kemudian prakeramik dikeringkan pada temperatur kamar selama 2 jam dan disinter pada suhu 1550oC selama 3 jam. Dari proses ini didapatkan karakteristik kegradualan komposisi unsur-unsur secara kualitatif di mana konsentrasi titanium menurun terhadap kedalam infiltrasi, sedangkan konsentrasi aluminium dan zirkonium hampir tidak mengalami perubahan terhadap kedalam infiltrasi.

Penelitian lebih lanjut dilakukan oleh Pratapa (1997) dengan menggunakan difraksi sinar-x untuk mengetahui kegradualan komposisi fasa pada komposit AT/ZrO2-Al2O3 terhadap kedalaman bahan yaitu 0,0 hingga 1,5 mm. Fasa yang ada pada material tersebut adalah AT, korundum, zirkonia monoklinik dan zirkonia tetragonal. Dari hasil penelitian didapatkan intensitas AT menurun secara gradual terhadap kedalaman,sebaliknya intensitas korundum semakin meningkat terhadap kedalaman. Adanya perubahan intensitas puncak difraksi terhadap kedalaman menunjukkan bahan tersebut mempunyai kegradualan komposisi dan fasa titania tidak muncul ini dikarenakan titania (rutile) telah bereaksi secara sempurna dengan korundumuntuk membentuk aluminium titanat.

Pada kasus FGMs, dari hasil penelitian menunjukkan gradasi kandungan prekursor dipermukaan pra-keramik sangat tajam (misal, Pratapa 1997 dan

a b c Po w d erCell 2 .0 a b c

1998a), karena difusi prekursor terjadi secara lambat sehingga prekursor cenderung mengumpul dipermukaan (Pratapa, 2005).

2.3 Aluminium Titanat

Aluminium titanat (Al2TiO5 atau AT) atau tialit merupakan material keramik yang koefisien ekspansi termalnya rendah, mempunyai titik leleh tinggi, ketahanan kejutan termalnya tinggi, konduktivitas termal rendah dan tahan rusak (Low, 2008). Karena AT mempunyai koefisien ekspansi termal yang rendah maka dia cocok untuk peralatan yang tahan terhadap kejutan termal (Shobani dkk., 1998). AT juga sebagai isolasi listrik yang baik maka dia cocok untuk komponen penyekat dalam industri otomotif, cetakan cor-coran aluminium (aluminium casting dies) dan material pelindung yang digunakan dalam reaktor fusi nuklir (Low, 1998).

AT biasanya dibuat dengan mereaksikan secara sintering melalui reaksi persamaan perbandingan molar dari alumina dan titania (rutile) diatas suhu 1280 o

C (Kato dkk., 1980), dimana jika oksidasi dengan udara menghasilkan:

α-Al2O3+TiO2 (rutile) β-Al2TiO5 (2.1)

Struktur kristal AT adalah tipe pseudobrokite. AT ini mempunyai struktur kristal orthorhombic, dengan space group Cmcm dan parameter kisi: a = 3,591 Å, b = 9,429 Å dan c = 9,636 Å (Zaharescu dkk., 1998).

Keterangan:

Dari gambar 2.1 menunjukkan struktur kristal AT adalah oksigen oktahedral yang didistribusikan di sekitar logam yaitu pada ion Al3+ dan ion Ti4+.

Selain memiliki beberapa keunggulan, AT juga memiliki kelemahan, yaitu berhubungan dengan ketidakstabilan termal pada rentang suhu 900–1200 oC, yang mengakibatkan AT akan terdekomposisi kembali menjadi bentuk awal yaitu korundum dan TiO2 rutile (Kato dkk., 1980). Ketidakstabilan termal ini dapat dikontrol dengan penambahan MgO, SiO2 dan ZrO2 (Jayasankar dkk, 2006). Pengintian mendominasi selama dekomposisi (Kameyama dan Kamaguchi dalam Pratapa, 1997). Menurut Ishitsuka dkk (1987) substitusi Al oleh Si dan Mg efektif dalam mengontrol dekomposisi termal, tetapi efek substitusi Ti oleh Zr kecil. Sedangkan penambahan Fe2O3 juga dapat mempertinggi kestabilan termal (Battilana dkk, 1995). Menurut Ishitsuka, pada sampel yang dianil 240 jam, dekomposisi terjadi pada rentang suhu 900-1200 oC, di bawah suhu 900 oC dan di atas 1200 oC tidak terjadi dekomposisi. Dekomposisi termal dari AT akan terjadi sempurna pada temperatur 1100 oC dengan penambahan 1 sampai 3% SiO2, 5% ZrO2, dan 5% MgO. Penambahan 2% MgO dapat mengubah mekanisme pembentukan AT karena akan terbentuk fase spinel yang diteruskan pertumbuhan

solid solution Mg dan menghasilkan pengurangan yang besar dari ukuran butir

rata-rata dan densitas material (Buscaglia dkk, 1993).

Dari penelitian yang telah dilakukan Pratapa (1997), menunjukkan adanya zirkonia dalam FGM akan memberikan efek yang menguntungkan terhadap dekomposisi termal AT, tetapi efek ini hanya berlangsung pada waktu anil yang pendek (< 6 jam), untuk waktu anil yang lebih lama efek menguntungkan tersebut diperkirakan akan tidak signifikan sebab zirkonia merupakan penstabil yang kurang efektif untuk AT.

= Atom Ti

= Atom O

2.4 Alumina dan Magnesium Oksida

Aluminium III Oxide (Al2O3) atau alumina merupakan bahan keramik

berbentuk granular yang berwarna putih, sedikit lebih halus daripada garam dapur dan merupakan serbuk yang padat. Jenis alumina tergantung pada metode pembuatannya. Keramik alumina memiliki kekuatan mekanik yang tinggi, kekerasannya bagus, tahan korosi dan panas, sehingga dari sifat – sifat tersebut maka aplikasi aluminapun luas, yaitu meliputi keramik elektronik, material yang kekuatannya tinggi dan sebagai katalis (Gocmez, 2008).

Tabel 2.1 Karakteristik fisis Alumina (Web element, 2008)

No Sifat-sifat Nilai

1 Struktur kristal HCP

2 Warna Putih

3 Bentuk Kristal padat

4 Densitas 4000 Kg.m-3

5 Titik didih 3000 oC

6 Titik leleh 2054 oC

Gambar 2.2 Struktur kristal alumina (Web element, 2008)

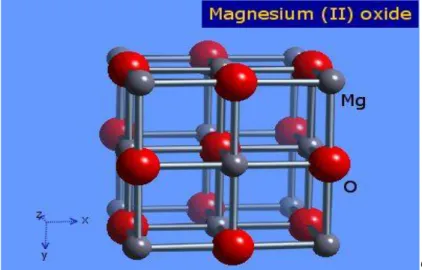

Magnesium oksida (MgO) atau magnesia merupakan salah satu jenis bahan keramik yang mempunyai titik lebur yang tinggi yaitu sekitar 3073 K, digunakan pada temperatur refractory yang tinggi, electrical insulation,

pembungkus makanan, kosmetik dan hal-hal yang berkenaan dengan bidang farmasi. Magnesium oksida adalah suatu mineral padat putih yang dapat terbentuk secara alami dari magnesium dan oksida, dibentuk oleh suatu ikatan ionik antara satu atom magnesium dan satu atom oksida yang membentuk struktur kristal FCC (Af”idah, 2007), seperti pada Gambar 2.3.

Gambar 2.3 Struktur kristal MgO (Web element, 2008)

Tabel 2.2 Karakteristik fisis MgO (Web element, 2008)

No Sifat-sifat Nilai

1 Struktur kristal FCC

2 Warna Putih

3 Bentuk Kristal padat

4 Densitas 3600 Kg.m-3

5 Titik didih 3600 oC

6 Titik leleh 2830 oC

Magnesia banyak digunakan sebagai material konstruksi yang tahan panas dan sebagai wadah atau tempat untuk melebur lapisan logam. MgO merupakan salah satu bahan keramik yang banyak digunakan dalam bahan komposit, yaitu sebagai penguat (filler) yang dapat memperbaiki sifat mekanik dan fisis dari suatu material. MgO bersifat higroskopik secara alami, oleh sebab itu MgO harus

diletakkan dalam suatu wadah yang dapat melindunginya dari embun, jika tidak maka akan terbentuk magnesium hidroksida (Mg(OH)2) yang mengandung air. Untuk mengembalikan magnesium hidroksida menjadi magnesium oksida maka harus dilakukan pemanasan untuk menghilangkan kandungan air didalamnya (Af”idah, 2007).

2.5 Difraksi Sinar-X (XRD)

Sinar-x merupakan gelombang elektromagnetik frekuensi tinggi yang dihasilkan dari tumbukan antara elektron yang bergerak cepat dengan atom yang diam. Panjang gelombang sinar-x berkisar antara 0,5-2,5 Ǻ. Sebuah kristal yang terdiri dari deretan atom yang teratur letaknya, masing-masing atom pada kristal dapat menghamburkan gelombang elektromagnetik yang datang padanya. Peristiwa hamburan sinar-x oleh atom-atom pada kristal disebut difraksi sinar-x.

Untuk mengidentifikasi fasa-fasa yang ada pada sebuah partikel digunakan model karakterisasi material standar salah satunya adalah difraksi sinar-x ang telah digali oleh peneliti-peneliti sebelumnya, misalnya untuk tujuan analisis komposisi fasa, penentuan ukuran kristal dan penentuan regangan kristal. Untuk tujuan itu, metode Rietveld telah banyak digunakan (Young, 1993). Menurut Pratapa (2004), pengukuran data difraksi menghasilkan keluaran penting yaitu, sudut 2θ dan intensitas pada sudut yang bersesuaian.

2.6 Analisis Komposisi Fasa

2.6.1 Analisis Kualitatif

Pola difraksi yang diperoleh dari difraktometer sinar-x menggambarkan kristalinitas material yang diuji. Dari pola difraksi tersebut dapat diperkirakan ada tidaknya fasa kristal dan/atau fasa amorf. Sedangkan untuk menentukan fasa apa saja yang terdapat pada material disebut identifikasi fasa. Prose identifikasi fasa didasarkan pada pencocokan data posisi-posisi puncak difraksi terukur dengan basis data (database), misalnya dalam bentuk kartu PDF (Powder Diffraction File). Langkah-langkah dalam mengindentifikasi fasa dengan menggunakan

match (pencocokan terhadap basis data). Search march dapat dilakukan

dengan cara manual maupun cara berbasis komputer (Pratapa, 2004).

2.6.2 Analisis Kuantitatif

Analisis kuantitatif bertujuan untuk mengetahui komposisi dari material yang diuji. Analisis ini dapat dilakukan secara fisika dan kimia. Analisis menggunakan difraksi sinar-x merupakan tehnik yang lebih baik dalam menganalisis campuran kristalin, karena memungkinkan dilakukan identifikasi berbagai komponen pola difraksi yang bersuperposisi. Hal ini disebabkan pada tiap komponen dari campuran menghasilkan pola karakteristik yang tidak saling bergantung satu dengan yang lain. Disamping itu intensitas tiap pola berbanding lurus dengan jumlah yang ada, sehingga analisis kuantitatif untuk berbagai komponen dapat dikembangkan. Analisis secara kimia dapat memberikan informasi tentang komposisi material tetapi mempunyai tingkat kesulitan yang tinggi dalam membedakan identitas kimiawi dari berbagai fasa dalam sebuah campuran material. Jadi perhitungan yang ada pada analisis fasa material, campuran fasa alloy dari unsur yang sama dengan komposisi berbeda dan jumlah relatif dari polimorf dalam campuran dapat dikerjakan dengan difraksi sinar-x, tetapi sulit bahkan tidak bisa dilakukan dengan metode kimia (Sutrisno, 2006).

Dari analisis lanjut tersebut akan menghasilkan tiga karakter utama yang dapat memberikan gambaran tentang kondisi pengukuran dan sifat-sifat kristal yaitu posisi, tinggi serta lebar dan bentuk puncak (Pratapa, 2004).

2.7 Analisis Menggunakan Metode Rietveld

Metode Rietveld pertama kali disusun oleh H. M. Rietveld (1967, 1969) dan digunakan untuk mempelajari struktur kristal dari campuran uranium oksida. Metode Rietveld dapat juga digunakan untuk mengamati dan menganalisis data dari pola difraksi polikristalin, terutama ketika terjadi overlap pada pola difraksi. Metode yang digunakan dalam analisis ini adalah metode kuadrat terkecil yaitu mencocokkan/menghaluskan pola difraksi terhitung (model) dengan pola difraksi

terukur. Beberapa langkah yang bisa dilakukan dalam proses analisis Rietveld adalah (Gusmahansyah, 2008):

a. Melakukan identifikasi fasa. Yaitu untuk mengetahui fasa – fasa yang terkandung dalam material.

b. Penyusunan format data, yaitu menyusun format data terukur dengan perangkat data yang akan digunakan.

c. Membuat model untuk material yang dianalisis, data diambil dari data base sesuai dengan nomor ICSD.

d. Melakukan refinement (penghalusan), yang bertujuan untuk mendapatkan

kecocokan antara pola difraksi terukur dengan pola difraksi terhitung.

Hasil dari refinement dapat diterima bila telah memenuhi nilai-nilai dari indeks reabilitas (R) yang terdiri dari Figures of merit (FoM) yaitu R-profile(Rp),

R-weigted profile (Rwp), R-expected (Rexp) dan Goodness of fit (GoF).

2.8 Fraksi Berat Relatif dan Fraksi Berat Absolut

Untuk menghitung komposisi masing-masing fasa dari material, dilakukan dengan memanfaatkan parameter keluaran hasil penghalusan (refinement) dengan metode Rietveld.

Metode ‘ZMV’ relatif (Hill dan Howard, 1987) merupakan salah satu metode yang sering digunakan untuk analisis komposisi fasa, dengan persamaan:

k k n k i i i ZMV s ZMV s W ) ( ) ( 1 , (2.2)dengan W fraksi berat relatif fasa i (%), s faktor skala Rietveld, Z adalah rumus i

BAB 3

METODOLOGI PENELITIAN

3.1 Penyiapan Bahan Uji

Dalam penelitian ini hal pertama yang dilakukan adalah penyiapan sampel. Untuk FGM A/AT-MgO ini, bahan dasar yang digunakan adalah serbuk korundum, serbuk MgO dengan komposisi berat 0%, 2% dan 5%, dan larutan TiCl3 sebagai infiltran.

Untuk sintesis sampel FGM ini, serbuk MgO yang dipergunakan merupakan hasil sintesis dengan metode presipitasi. Bahan yang dipergunakan adalah Mg(NO3)3. Langkah-langkah pembuatannya adalah sebagai berikut Mg(NO3)3 dilarutkan dalam 32 mL air bi-destilasi, kemudian larutan tersebut ditambahkan sedikit demi sedikit NH4OH sebanyak 6,5 mL, selanjutnya larutan tersebut disaring dengan kertas penyaring dan dicuci dengan air bi-destilasi sebanyak 3 kali untuk menghilangkan impuritas yang terkandung dalam larutan Mg(NO3)3 tersebut dan akan menghasilkan MgO murni, setelah disaring, endapan yang terbentuk dikeringkan pada suhu sekitar 100 oC untuk menghilangkan kandungan air, yang dilanjutkan dengan kalsinasi pada suhu 600 oC untuk mendapatkan MgO (Afiati, 2009).

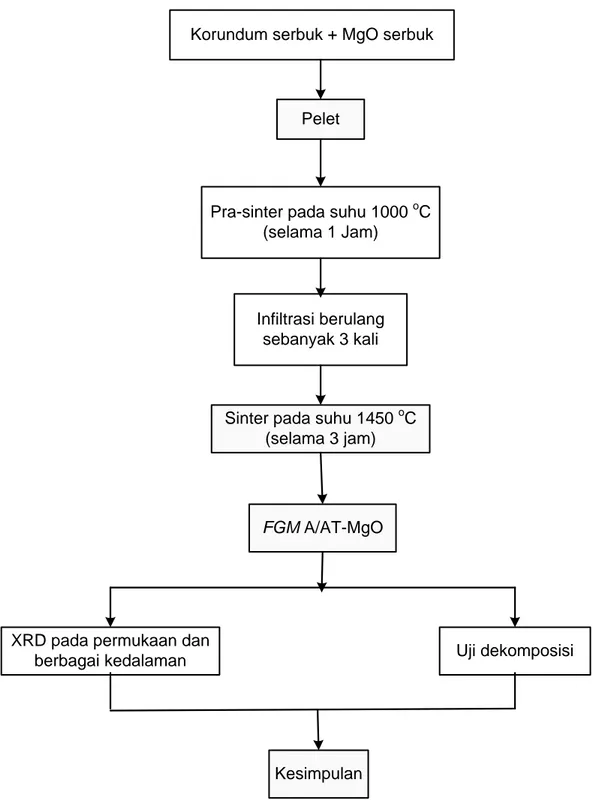

Selanjutnya dalam pembuatan FGM A/AT-MgO sendiri langkah-langkahnya adalah 25 gram serbuk korundum dicampur dengan serbuk MgO hasil sintesis dengan komposisi berat 0%, 2% dan 5%, kemudian ditambahkan air bi-destilasi sebanyak 25 mL dan NH4OH secukupnya lalu dikeringkan dalam oven selama 2 jam pada suhu 70 oC setelah itu digerus dan diayak kemudian dipelet berbentuk silinder dengan diameter 12 mm. Tekanan yang diberikan 37 MPa dan dipra-sinter pada suhu 1000 oC selama 1 jam. Proses selanjutnya sampel diinfiltrasi selama 30 menit, kemudian dikeringkan, setelah dikeringkan sampel diinfiltrasi lagi secara berulang sebanyak tiga kali yang dilanjutkan sinter pada suhu 1450 oC selama 3 jam agar terjadi reaksi prekursor dengan matriknya (transformasi menjadi fasa baru yaitu AT) dan pemadatan komposit.

3.2 Karakterisasi Bahan Uji

Pengujian Difraksi Sinar-X

Pengujian difraksi sinar-x terhadap sampel dilakukan di laboratorium Difraksi Sinar-X RC (Research Center) LPPM ITS Surabaya, dengan spesifikasi alat sebagai berikut:

Tipe peralatan : Philips X‟Pert MPD (Multi Purpose Diffractometer) System

Sumber radiasi : Anoda-Cu, type PW3373/00 Cu LFF dioperasikan pada 40 kV dan mA

Panjang gelombang: CuKα ~ 1,5418 Ǻ (berbobot) Sistem optik : Bragg-Brentano

: Programmable Divergensi Slit, panjang iradiasi = 8 mm Incident Beam mask = Inc. Mask Fixed 10 mm

Incident Beam soller slit = soller 0,04 rad Receiving slit = soller Fixed 0,1 mm Sampel : Sampel tidak dirotasikan

Data : Langkah pengukuran 2θ = 0,02 o

Pengukuran 2θ = 10-100 o dan 2θ = 17-45 o

3.3 Uji Dekomposisi

Uji dekomposisi bertujuan untuk mengetahui mekanisme dekomposisi dan penstabilan material oleh fasa lain (Pratapa, 1997). Uji ini menggunakan furnace temperatur tinggi yang dilakukan di Laboratorium Fisika Keramik FMIPA ITS. Sedangkan difraksi sinar-x dilakukan di Laboratorium Difraksi Sinar-X RC (Research Center) LPPM ITS Surabaya.

. Sampel model XRD itu dipilih untuk dianil pada suhu 1000 oC selama 0, 5, 10, 15, dan 20 jam. Derajat dekomposisi ditentukan dengan menggunakan fraksi berat fasa hasil keluaran dari analisis Rietveld yang besarnya berubah terhadap pertambahan waktu anil.

3.4 Analisis Data Lanjut (Rietveld)

Untuk menentukan komposisi fasa dengan menggunakan persamaan (2.2) dan untuk menentukan fraksi berat absolut menggunakan persamaan (2.3) dengan memanfaatkan faktor skala s dari hasil pengeluaran Rietica.

Kemudian salah satu analisis lanjut untuk mengetahui karakter fisis material secara kuatitatif berdasarkan data difraksi sinar-x adalah analisis Rietveld (Rietveld, 1969). Dan program komputer untuk menganalisis data difraksi tersebut dengan software Rietica.

Pada penelitian ini, untuk AT dibuat model dari ICSD nomor 27681 (Austin, 1985), korundum dari ICSD nomor 73724 (Maslen, 197), rutile dari ICSD nomor 24780 (Khitrova, 1999) dan spinel dari ICSD nomor 40030 (Sawadah, 1998). Setelah dilakukan pemilihan model, selanjutnya dilakukan pencocokan pola difraksi terukur dengan pola difraksi terhitung dengan cara mengubah/memperhalus (refining) parameter–parameter dalam model terhitung. Analisis ini disebut proses Refinement. Dari proses refinement, akan diperoleh parameter–parameter keluaran (output) yang selanjutnya akan digunakan dalam analisis lanjutan. Parameter–parameter yang direfine adalah dengan Background

(Bo, B1, B2, B3, B4, B5), Sample displacement, Phase scale, Lattice parameter,

Size, U parameter, Asymetry parameter, Overall thermal, Preferred orientation.

Dengan memanfaatkan parameter keluaran Rietica tersebut maka dapat menganalisis komposisi fasa serta perhitungan fraksi berat relatif.

Korundum serbuk + MgO serbuk

Pelet

Pra-sinter pada suhu 1000 oC (selama 1 Jam)

Infiltrasi berulang sebanyak 3 kali

Sinter pada suhu 1450 oC (selama 3 jam)

FGM A/AT-MgO

Uji dekomposisi XRD pada permukaan dan

berbagai kedalaman

Kesimpulan

BAB 4

HASIL DAN PEMBAHASAN

Bab 4 ini berisikan hasil pengukuran data, analisis data dan pembahasan untuk menjelaskan sintesis FGM A/AT-MgO dengan metode infiltrasi berulang. Dari penelitian yang telah dilakukan didapatkan data hasil eksperimen, di antaranya data uji XRD dan uji dekomposisi. Uji XRD dilakukan untuk mengetahui kegradualan komposisi AT, korundum, rutile, dan spinel yang terbentuk pada FGM A/AT-MgO. Selanjutnya uji dekomposisi dilakukan untuk mengetahui mekanisme dekomposisi AT menjadi korundum dan rutile, serta untuk mengetahui penstabilan AT oleh MgO.

4.1 Karakterisasi Sifat Fisik

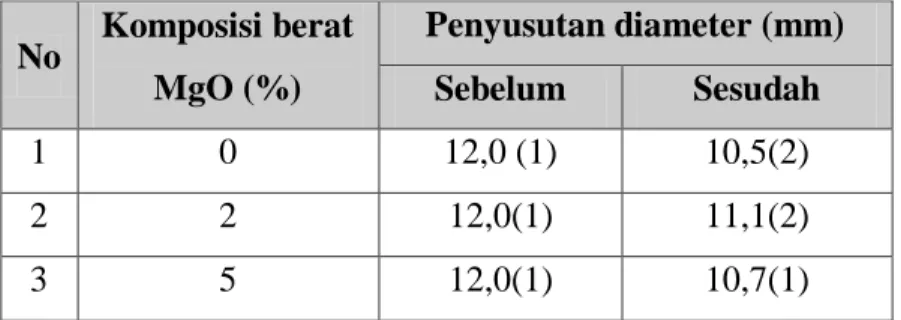

Dalam penelitian ini, karakterisasi pertama yang dilakukan adalah mengidentifikasi sifat fisik, yaitu penyusutan diameter. Sampel yang dikarakterisasi adalah FGM A/AT-MgO dengan komposisi berat 0, 2, dan 5% MgO yang disinter pada suhu 1450 oC selama 3 jam. Untuk hasil dari karakterisasi dapat dilihat pada Tabel 4.1.

Tabel 4.1 Penyusutan diameter FGM A/AT-MgO dengan komposisi berat 0, 2, dan 5% MgO. FGM disinter pada suhu 1450 oC selama 3 jam.

No Komposisi berat MgO (%) Penyusutan diameter (mm) Sebelum Sesudah 1 0 12,0 (1) 10,5(2) 2 2 12,0(1) 11,1(2) 3 5 12,0(1) 10,7(1)

Pada Tabel 4.1 terlihat adanya penyusutan diameter setelah dilakukan sinter. Untuk FGM dengan 0% MgO sebelum dilakukan sinter, diameternya sebesar 12,0(1) mm, setelah dilakukan sinter diameternya menyusut menjadi

10,5(2) mm, sedangkan untuk FGM dengan 2% MgO sebelum dilakukan sinter, diameternya sebesar 12,0(1) mm dan setelah dilakukan sinter ternyata diameternya berubah menjadi 11,1(2) mm. Adapun untuk FGM dengan komposisi berat 5% MgO juga mengalami fenomena yang sama dengan kedua sampel di atas, diameter sebelum sinter sebesar 12,0(1) mm dan setelah sinter menyusut menjadi 10,7(1) mm. Hal tersebut dikarenakan pada saat proses sinter terjadi perpindahan atom yang terdekat yang menyebabkan jumlah titik kontak antar atom semakin bertambah sehingga menimbulkan necking (pembentukan leher). Oleh karena adanya perbedaan energi bebas antara daerah leher dengan permukaan partikel yang memberikan driving force akan menyebabkan transportasi massa (difusi) semakin cepat. Ketika suhu dan waktu semakin meningkat maka akan terjadi pertumbuhan leher yang disebabkan oleh difusi atom-atom pada batas butir dan jarak antar butir akan semakin dekat sehingga ikatan antar butirpun juga semakin kuat. Pengurangan jarak ini menimbulkan penyusutan.

4.2 Karakterisasi Kegradualan Komposisi 4.2.1 Difraksi Sinar-x

Difraksi sinar- x digunakan untuk mengetahui kandungan fasa dalam sampel. Kemudian data hasil difraksi sinar-x. pada berbagai variasi kedalaman sampel (0,0-0,5 mm) diukur untuk mengetahui terbentuknya fasa-fasa pada kedalaman tersebut yang komposisinya berubah terhadap kedalaman.

Gambar 4.1 menunjukkan pola difraksi sinar-x FGM A/AT-MgO dengan komposisi berat 0% MgO. Gambar tersebut menyatakan, pada kedalaman 0,0 mm (permukaan) terdapat fasa AT dan korundum dengan puncak intensitas AT lebih tinggi dibandingkan intensitas korundum yang mengindikasikan kandungan AT pada permukaan FGM lebih banyak, intensitas AT tersebut semakin menurun secara gradual sampai kedalaman 0,5 mm, sebaliknya intensitas korundum semakin meningkat seiring kedalaman sampel, ini mengindikasikan FGM memiliki kegradualan komposisi. Rutile tidak muncul pada permukaan FGM yang menandakan bahwa rutile telah bereaksi sempurna dengan korundum membentuk

AT. Kemudian pada kedalaman 0,1 mm muncul fasa rutile di sekitar sudut 2θ = 27,4 yang jumlah dan intensitasnya makin meningkat seiring kedalaman sampel.

20 25 30 35 40 45 # o # # o o XXX XX o X X X X X X 0,5 mm 0,4 mm 0,3 mm 0,2 mm 0,1 mm 0,0 mm Int en sit as 2 Theta

Gambar 4.1 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC. Ket: x = AT, o = korundum, dan # = rutile.

Hal tersebut disebabkan oleh rutile dan korundum pada titik-titik tertentu terperangkap tanpa bisa saling bereaksi membentuk AT. Fenomena ini seperti penelitian yang telah dilakukan Pratapa dkk (1998) dengan menggunakan difraksi sinar-x untuk mengetahui kegradualan komposisi fasa pada komposit AT/ZrO2 -Al2O3 terhadap kedalaman bahan, yaitu 0,0 hingga 1,5 mm. Fasa yang ada pada material tersebut adalah AT, korundum, zirkonia monoklinik dan zirkonia tetragonal, sedangkan fasa rutile tidak ditemukan. Dari hasil penelitian tersebut didapatkan intensitas AT menurun secara gradual terhadap kedalaman,sebaliknya intensitas korundum semakin meningkat terhadap kedalaman.

20 25 30 35 40 45 X X * * * * o o o o X X X X X X X X X 0,0 mm 0,1 mm 0,2 mm 0,3 mm 0,4 mm 0,5 mm Intens it as 2 Theta Gambar 4.2 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO

dengan komposisi berat 2% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC. Ket: x = AT, o = korundum, dan * = spinel.

Gambar 4.2 menunjukkan FGM A/AT-MgO dengan komposisi berat 2% MgO. Gambar tersebut menyatakan intensitas AT menurun secara gradual pada permukaan sampai ke pusat sampel, dan sebaliknya intensitas korundum meningkat terhadap kedalaman. Intensitas AT pada FGM ini lebih rendah dan intensitas korundum lebih tinggi jika dibandingkan dengan FGM dengan 0% MgO. Adanya fenomena ini memberikan pemahaman bahwa dengan penambahan 2% MgO pada FGM maka pada waktu pra-sinter MgO tersebut mengalami pertumbuhan butir yang mengakibatkan porositas FGM semakin kecil sehingga jumlah infiltran TiCl3 yang masuk pada FGM mengalami penurunan dibandingkan pada FGM dengan 0% MgO dan dengan sedikitnya infiltran yang masuk pada FGM maka rutile yang terbentuk pada FGM juga semakin sedikit dan dengan jumlah yang sedikit tersebut maka rutile akan habis bereaksi dengan

korundum membentuk AT, sehingga AT yang terbentukpun lebih sedikit dibandingkan pada FGM dengan 0% MgO, sedangkan untuk fasa korundum intensitasnya lebih tinggi dibandingkan pada FGM dengan 0% MgO mengindikasikan dengan sedikitnya jumlah rutile yang terkandung pada FGM akan mengakibatkan semakin sedikit pula jumlah korundum yang dibutuhkan untuk berekasi dengan rutile tersebut untuk membentuk AT, sehingga kandungan korundum yang tersisa masih banyak dibandingkan pada FGM dengan 0% MgO.

20 25 30 35 40 45 X X o o o o * * * XX * X X X X X X 0,5 mm 0,4 mm 0,3 mm 0,2 mm 0,1 mm 0,0 mm Intens it as 2 Theta

Gambar 4.3 Pola difraksi sinar-x (CuKα =1.5418 Å) dari FGM A/AT-MgO dengan komposisi berat 5% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC. Ket: x = AT, o = korundum, dan * = spinel.

Lebih lanjut, rutile tidak ditemukan dalam FGM ini yang menandakan rutile telah habis bereaksi dengan korundum membentuk AT dan spinel tidak ditemukan pada kedalaman 0,0 sampai 0,1 mm yang menandakan terbentuknya solid solution Al2(1-x)MgxTi1+xO5 (Ishitsuka dkk, 1987; Wohlfromm dkk, 1991) dan spinel

ternyata ditemukan pada kedalaman 0,2 mm, yaitu sekitar sudut 2θ = 19,0, 31,3, 36,8, dan 44,8, dengan intensitas yang semakin meningkat terhadap kedalaman, peristiwa tersebut menandakan pada kedalaman 0,0 sampai 0,1 mm, solid solution Al2(1-x)MgxTi1+xO5 lebih dulu terbentuk daripada fasa spinel.

Gambar 4.3 menunjukkan FGM A/AT-MgO dengan komposisi berat 5% MgO. Pada Gambar tersebut terlihat pada kedalaman 0,0 mm terdapat fasa AT dan korundum dengan intensitas AT lebih rendah dan intensitas korundum lebih tinggi dibandingkan dengan intensitas AT dan intensitas korundum pada FGM dengan 0% dan 2% MgO, hal ini menandakan pada FGM dengan 5% MgO kandungan fasa AT lebih rendah dan kandungan fasa korundumnya lebih tinggi dibandingkan pada FGM dengan 0% dan 2% MgO, fenomena tersebut dikarenakan dengan penambahan MgO yang lebih banyak yaitu 5% pada FGM maka pada saat pra-sinter porositas FGM semakin mengalami penurunan dibandingkan dengan penambahan 2% MgO yang diakibatkan oleh pertumbuhan butir MgO yang jumlahnya lebih banyak sehingga infiltran TiCl3 yang masuk pada FGM juga semakin sedikit dan akibatnya rutile yang terbentuk pada FGM mengalami penurunan sehingga AT yang terbentukpun lebih sedikit dibandingkan pada FGM dengan 0% maupun 2% MgO, adapun untuk fasa korundum intensitasnya lebih tinggi dibandingkan pada FGM dengan 0% dan 2% MgO yang menandakan dengan sedikitnya jumlah rutile yang terkandung pada FGM akan mengakibatkan semakin sedikit pula jumlah korundum yang dibutuhkan untuk bereaksi dengan rutile tersebut untuk membentuk AT, sehingga kandungan korundum yang tersisa masih banyak dibandingkan pada FGM dengan 0% dan 2% MgO. Kemudian pada kedalaman selanjutnya intensitas fasa AT semakin menurun sampai kedalaman 0,5 mm dan sebaliknya untuk fasa korundum semakin meningkat seiring kedalaman. Untuk fasa rutile tidak muncul, sedangkan fasa spinel sudah terbentuk pada permukaan FGM dan intensitasnya semakin meningkat sampai kedalaman 0,5 mm.

Berdasarkan analisis kualitatif ketiga sampel di atas tersebut, fasa AT ditemukan pada semua kedalaman dan pembentukan fasa AT dibuat dengan mereaksikan secara sintering melalui reaksi persamaan perbandingan molar dari

alumina dan titania (rutile) di atas suhu 1280 oC (Kato dkk., 1980), yaitu jika oksidasi dengan udara menghasilkan:

α-Al2O3+TiO2 (rutile) β-Al2TiO5 (4.1)

Pola difraksi dari ketiga sampel terhadap kedalaman mengindikasikan bahwa sampel tersebut merupakan FGM. Studi ini seperti yang telah diamati oleh Marple dan Green (1989) dengan menggabungkan mullite kedalam alumina, FGM Al2O3-AT; (AT) tanpa penstabil (Pratapa dan Low, 1996), Al2O3-AT-ZrO2 dengan ZrO2 sebagai penstabil (Pratapa dan Low, 1998; Pratapa dkk., 1998a dan 1998b), Al2O3-AT dengan MgO dan spinel sebagai penstabil (Pratapa dkk., 2001) dan ZrO2-ZrTiO4 (Pratapa, 2005), FGM spinel-MgO dan spinel-α-Al2O3 (Gusmahansyah, 2008). Tetapi karakter kegradualan komposisi pada sampel perlu dianalisis lebih lanjut, misalnya dengan menggunakan metode Rietveld seperti yang akan dijelaskan berikut ini.

4.2.2 Hasil Penghalusan Metode Rietveld

Setelah melakukan analisis kualitatif langkah selanjutnya melakukan penghalusan menggunakan metode Rietveld dengan software Rietica (Hunter, 1998). Untuk menggunakan metode ini terlebih dahulu dibuat model yang didapatkan dari database kristalografi. Dalam penelitian ini model yang dibuat dari data ICSD yang sesuai dengan bahan yang digunakan untuk sintesis FGM A/AT-MgO, yaitu korundum. Adapun untuk mendapatkan model yang diinginkan maka harus dipilih dari database yang sesuai dengan nomor ICSD sehingga dari hal tersebut dapat menunjukkan kecocokan dan kesesuian antara pola terhitung dengan pola terukur.

Pemodelan yang dipilih dalam sampel FGM A/AT-MgO adalah untuk AT dibuat model dari ICSD nomor 27681 (Austin, 1985), korundum dari ICSD nomor 73724 (Maslen, 197), rutile dari ICSD nomor 24780 (Khitrova, 1999) dan spinel dari ICSD nomor 40030 (Sawadah, 1998). Untuk FGM A/AT-MgO dengan komposisi berat 0% MgO, pola difraksi terhitung yang dipilih dari permodelan tersebut seperti yang ditampilkan pada Gambar 4.4 dan Lampiran A, sedangkan

untuk FGM A/AT-MgO dengan komposisi berat 2 dan 5% MgO pola difraksi terhitung yang dipilih dari pemodelan tersebut juga ditampilkan pada Lampiran A. Permodelan tersebut akan digunakan sebagai pola difraksi terhitung pada analisis kuantitatif dengan menggunakan metode Rietveld. Data pemodelan yang terpilih dari ICSD ditampilkan pada Lampiran B.

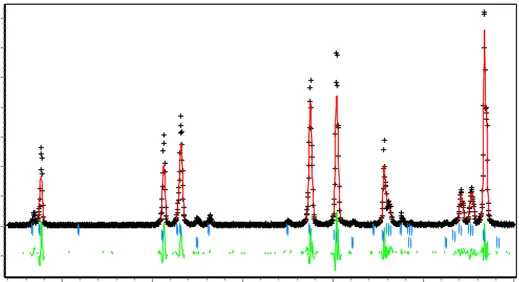

AT#A#R 2 theta (deg) 45 40 35 30 25 20 C o u n ts 70.000 60.000 50.000 40.000 30.000 20.000 10.000 0

Gambar 4.4 Contoh Pola difraksi pemodelan gabungan AT, korundum (A), dan rutile (R).

Pada Gambar 4.5 terlihat posisi-posisi puncak sesuai dengan posisi-posisi puncak pada pola difraksi AT, korundum, dan rutile pada Gambar 4.4, begitu variasi intensitas difraksinya, ini menunjukkan pemilihan model bisa diterima.

Dalam menganalisis menggunakan metode Rietveld ini, masing-masing sampel dilakukan penghalusan terhadap parameter-parameter dengan urutan-urutan, yaitu background, faktor skala, parameter kisi, sample displacement,

asymmetry, parameter termal isotropik tiap atom, komposen Gaussian, komponen

Lorentzian (HL), dan preferred orientation.

Hasil penghalusan parameter-parameter yang menunjukkan kesesuaian antara pola pengukuran dan pola permodelan dimuat dalam Lampiran C. Untuk

AT AT AT A AT AT A AT AT AT A A R AT R AT R

sampel FGM A/AT-MgO dengan komposisi berat 0, 2, maupun 5% MgO proses penghalusan dapat dilakukan pada kedalaman 0,0 sampai 0,5 mm.

AT#A#R 2 theta (deg) 45 40 35 30 25 20 C o u n ts 1.400 1.200 1.000 800 600 400 200 0 -200

Gambar 4.5 Contoh pola hasil akhir dari penghalusan yang diperoleh dari program Rietica untuk sampel FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,2 mm yang disinter pada suhu 1450 oC. Puncak warna merah adalah pola difraksi terhitung, puncak (+++) warna hitam adalah pola difraksi terukur, tiga garis tegak warna biru menunjukkan masing-masing posisi puncak fasa (atas = AT, tengah = korundum, bawah = rutile) dan kurva paling bawah adalah difference plot.

Gambar 4.5 menampilkan contoh pola hasil refinement menggunakan metode Rietveld, untuk FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,2 mm yang disinter pada suhu 1450 oC. Pola difraksi terukur digambarkan dengan tanda (+++) berwarna hitam dan pola difraksi terukur digambarkan dengan puncak berwarna merah. Garis-garis tegak berwarna biru menyatakan posisi seluruh puncak difraksi sampel dan kurva paling bawah adalah plot selisih antara pola difraksi terukur dengan pola difraksi terhitung (difference

Dari hasil penghalusan yang telah dilakukan untuk FGM A/AT-MgO dengan komposisi berat 0, 2 dan 5% MgO, nilai GoF (kesesuaian antara pola difraksi terhitung dan pola difraksi terukur) besarnya di bawah 4% (Lampiran C). Hasil penghalusan tersebut sesuai dengan yang dinyatakan oleh Kisi (1994), bahwa hasil penghalusan menggunakan metode Rietveld telah memenuhi ketentuan jika nilai GoF kurang dari 4% dan plot selisih antara pola terhitung dengan terukur (Gambar 4.5) tidak berfluktuasi secara signifikan. Dari hasil-hasil tersebut menandakan proses penghalusan selesai dan parameter-parameter keluaran yang dihasilkan dapat digunakan untuk analisis lebih lanjut. Untuk hasil penghalusan dari semua sampel ditampilkan dalam Lampiran C.

4.2.3 Fraksi Berat Fasa

Faktor-faktor yang terlibat dalam perhitungan fraksi berat fasa antara lain: a. Faktor skala

Faktor skala merupakan salah satu parameter yang dihaluskan dalam analisis dengan menggunakan metode Rietveld. Faktor skala ini dipergunakan untuk menentukan fraksi berat relatif fasa yang terkandung dalam sampel. Faktor skala dari hasil penghalusan dapat ditampilkan dalam tabel 4.2, 4.3, dan 4.4. b. Faktor Z, M, dan V

Faktor Z adalah jumlah rumus kimia dalam sel satuan, M adalah berat fasa dan V adalah volume sel satuan. Nilai faktor-faktor Z, M, V ditampilkan dalam tabel dalam Lampiran D.

Tabel 4.2 Faktor skala keluaran analisis Rietveld untuk fasa AT, korundum, dan rutile dari FGM A/AT-MgO dengan komposisi berat 0% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC.

No Kedalaman (mm) Faktor skala (10

-4 ) AT Korundum Rutile 1 0,0 1,198(17) 0,557(21) - 2 0,1 0,789(2) 0,510(34) 0,216(65) 3 0,2 0,668(19) 2,456(19) 0,803(94) 4 0,3 0,505(18) 2,398(79) 0,539(15) 5 0,4 0,490(19) 3,331(1) 1,100(14) 6 0,5 0,379(25) 2,963(85) 1,709(11)

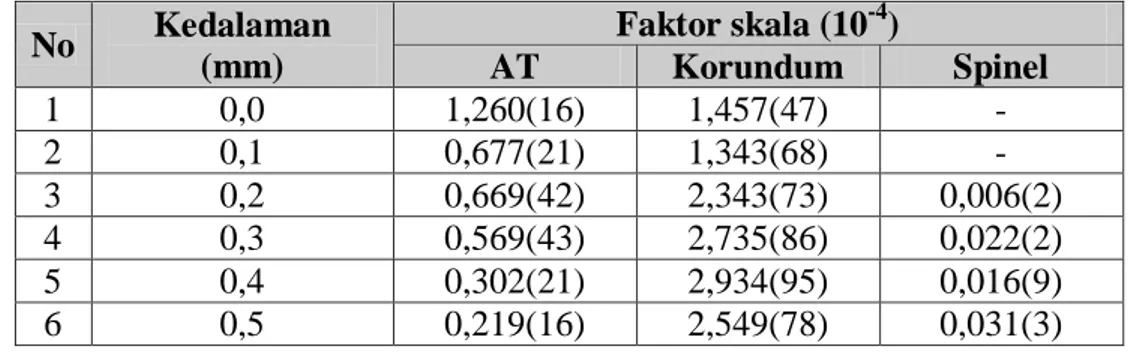

Tabel 4.3 Faktor skala keluaran analisis Rietveld untuk fasa AT, korundum, dan spinel dari FGM A/AT-MgO dengan komposisi berat 2% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC. No Kedalaman (mm) Faktor skala (10-4) AT Korundum Spinel 1 0,0 1,260(16) 1,457(47) - 2 0,1 0,677(21) 1,343(68) - 3 0,2 0,669(42) 2,343(73) 0,006(2) 4 0,3 0,569(43) 2,735(86) 0,022(2) 5 0,4 0,302(21) 2,934(95) 0,016(9) 6 0,5 0,219(16) 2,549(78) 0,031(3)

Tabel 4.4 Faktor skala keluaran analisis Rietveld untuk fasa AT, korundum, dan spinel dari FGM A/AT-MgO dengan komposisi berat 5% MgO pada kedalaman 0,0-0,5 mm. FGM disintesis dengan sinter pada suhu 1450 oC. No Kedalaman (mm) Faktor skala (10-4) AT Korundum Spinel 1 0,0 1,068(15) 1,928(52) 0,086(4) 2 0,1 0,542(19) 1,774(7) 0,060(5) 3 0,2 0,618(41) 2,457(1) 0,085(5) 4 0,3 0,297(2) 2,707(89) 0,097(5) 5 0,4 0,257(14) 2,831(91) 0,102(48) 6 0,5 0,201(15) 2,687(88) 0,097(5)

Fraksi Berat Relatif Fasa

Untuk menentukan fraksi berat relatif dari komposisi fasa yaitu dengan menggunakan persamaan (2.2) dan hasil perhitungan fraksi berat relatif tersebut diuraikan berikut ini.

Gambar 4.6 menunjukkan fraksi berat relatif fasa-fasa pada FGM dengan 0% MgO. Kandungan AT pada pada permukaan permukaan sebesar 76,7(15)% dan menurun secara gradual menjadi 28,9(19)% pada 0,2 mm dan 15,9(11)% pada 0,5 mm. Sebaliknya, kandungan korundum meningkat dari 23,4(9)% pada permukaan dan kemudian 69,7(69)% dan 81,2(31)% masing-masing pada kedalaman 0,2 dan 0,3 mm. Adapun kandungan rutile juga meningkat terhadap kedalaman, tetapi