II. TINJAUAN PUSTAKA

2.1 TANAMAN NYAMPLUNG

Tanaman nyamplung (Gambar 1) dapat ditemukan di Madagaskar, Afrika Timur, Asia Selatan dan Tenggara, Kepulauan Pasifik, Hindia Barat, dan Amerika Selatan. Tumbuhan ini memiliki nama yang berbeda di setiap daerah, seperti ‘bintangor’ di Malaysia, ‘hitaulo’ di Maluku, ‘nyamplung’ di Jawa, ‘bintangur’ di Sumatera, ‘poon’ di India, dan di Inggris dikenal dengan nama ‘Alexandrian lzaurel’, ‘tamanu’, ‘pannay tree’, serta ‘sweet scented calophyllum’ (Dweek dan Meadows, 2002). Taksonomi tanaman nyamplung menururt Hyene (1987) adalah sebagai berikut :

Divisi : Spermatophyta

Sub divisi : Angiospermae

Kelas : Dicotyledone

Bangsa : Guttiferales

Suku : Guttiferae

Marga : Calophyllum

Jenis : Calophyllum inophyllum L.

Nama umum : Nyamplung

Gambar 1. Tanaman nyamplung

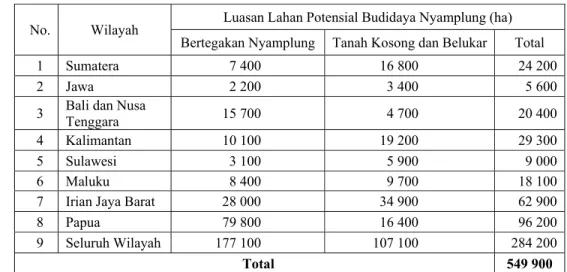

Di Indonesia, nyamplung dapat ditemui hampir di seluruh daerah, terutama di daerah pesisir pantai, antara lain : Taman Nasional Alas Purwo, Taman Nasional Kepulauan Seribu, Taman Nasional Baluran, Taman Nasional Ujung kulon, Cagar Alam Pananjung Pangandaran, Kawasan Wisata Batu Karas, Pantai Carita Banten, Pulau Yapen Jayapura, Biak, Nabire, Manokwari, Sorong, Fakfak (wilayah Papua), Halmahera dan Ternate (Maluku Utara), dan Taman Nasional Berbak (Pantai Barat Sumatera). Luas areal tegakan tanaman nyamplung mencapai 255,35 ribu ha yang tersebar dari Sumatera sampai Papua (Balitbang Kehutanan, 2008). Daerah penyebaran nyamplung diantaranya adalah Sumatera Barat, Riau, Jambi, Sumatera Selatan, Lampung, Jawa, Kalimantan Barat, Kalimantan Tengah, Sulawesi, Maluku dan NTT (Tabel 1).

Tabel 1. Potensi tegakan alami nyamplung di Indonesia

No. Wilayah Luasan Lahan Potensial Budidaya Nyamplung (ha)

Bertegakan Nyamplung Tanah Kosong dan Belukar Total

1 Sumatera 7 400 16 800 24 200

2 Jawa 2 200 3 400 5 600

3 Bali dan Nusa Tenggara 15 700 4 700 20 400

4 Kalimantan 10 100 19 200 29 300

5 Sulawesi 3 100 5 900 9 000

6 Maluku 8 400 9 700 18 100

7 Irian Jaya Barat 28 000 34 900 62 900

8 Papua 79 800 16 400 96 200

9 Seluruh Wilayah 177 100 107 100 284 200

Total 549 900

(Sumber : Balitbang Kehutanan, 2008) Hutan nyamplung dikelola secara profesional oleh Perum Perhutani Unit I KPH Kedu Selatan Jawa Tengah dengan luas mencapai 196 ha. Nyamplung juga dikembangkan oleh masyarakat Cilacap khususnya di sekitar kecamatan Patimuan dan daerah Gunung Selok kecamatan Kroya/Adipala. Mereka memanfaatkan kayu nyamplung untuk pembuatan perahu nelayan. Sejak tahun 2007, Dinas Kehutanan Perkebunan Kabupaten Cilacap telah menanam 135 ha di lahan TNI Angkatan Darat sepanjang pantai laut selatan, dan pada tahun 2008 direncanakan menanam tanaman nyamplung seluas 300 ha.

Gambar 2. Buah (A) dan biji (B) nyamplung

Buah nyamplung (Gambar 2) memiliki biji yang berpotensi menghasilkan minyak nyamplung, terutama biji yang sudah tua. Kandungan minyaknya mencapai 50-70% (basis kering) dan mempunyai daya kerja dua kali lipat lebih lama dibandingkan minyak tanah.

Tabel 2. Kandungan biji nyamplung

Kandungan Nilai (%) Minyak 50-70 Abu 1,7 Protein kasar 6,2 Pati 0,34 Air 10,8 Hemiselulosa 19,4 Selulosa 6,1 (Sumber : Kilham, 2003) A B

2.2 MANFAAT NYAMPLUNG

Tanaman nyamplung berbuah sepanjang tahun terutama pada bulan September-November. Produktivitas biji keringnya tinggi, yaitu ± 10 ton dari jarak tanam 5 x 10 m. Kadar minyak yang dihasilkan dari biji nyamplung cukup tinggi, berkisar antara 50-70% dari kapasitas total minyak yang diekstrak. Selain itu cangkang bijinya dapat digunakan untuk membuat briket arang dan arang aktif. Selain minyak, kayu pohon nyamplung telah lama menjadi kayu komersial, terutama sebagai bahan baku pembuatan kapal, furniture, dan material pembuatan rumah, karena kayu ini memiliki ketahanan yang tinggi terhadap organisme penggerek kayu di laut serta rayap (Balitbang Kehutanan, 2008).

Minyak nyamplung banyak mengandung resin dan senyawa lain yang dapat dijadikan produk samping seperti coumarine, calanolide-A dan calanolide-B yang berkhasiat sebagai obat HIV/AIDS, soulattrolide yang berperan sebagai anti HIV, calanon sebagai antitumor dan antibakteri, dan xanthone yang memiliki antiproliferasi yang kuat untuk menghambat pertumbuhan sel kanker dan bersifat apoptosis atau mendukung penghancuran sel kanker (Hartati, 2001).

2.3 MINYAK NYAMPLUNG

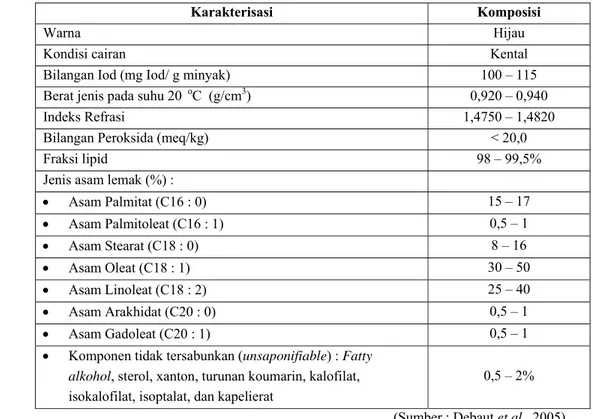

Minyak nyamplung merupakan minyak kental, berwarna coklat kehijauan, beraroma menyengat seperti karamel dan beracun. Minyak nyamplung dihasilkan dari buah yang telah matang dan mempunyai fungsi penyembuhan untuk jaringan terbakar (Kilham, 2003). Minyak nyamplung mempunyai kandungan asam lemak tidak jenuh yang cukup tinggi seperti asam oleat serta komponen – komponen tak tersabunkan diantaranya alkohol lemak, sterol, xanton, turunan koumarin, kalofilat, isokalofilat, isoptalat, dan kapelierat yang dapat dimanfaatkan sebagai obat. Menurut Debaut et al. (2005), karakterisasi asam lemak penyusun minyak nyamplung dapat dilihat pada Tabel 3.

Kandungan minyak nyamplung (Gambar 3) tergolong tinggi dibandingkan tanaman lainnya, seperti jarak pagar (40-60%) dan sawit (46-54%). Menurut Heyne (1987), minyak nyamplung digunakan sebagai obat oles dengan nama ndilo-olie. Minyak nyamplung di beberapa daerah digunakan untuk penerangan (Dweek dan Meadows, 2002; Lele, 2005).

A B

Tabel 3. Karakteristik minyak nyamplung

(Sumber : Debaut et al., 2005)

2.4 PEMURNIAN MINYAK

Pure Plant Oil (PPO) atau biofuel adalah minyak nabati yang telah melalui proses

pemurnian seperti proses degumming (penghilang gum) dan netralisasi. Pada proses pembuatan PPO tidak diperlukan proses bleaching (pemucatan) dan deodorisasi (penghilang bau) (Prihandana et al., 2006).

2.4.1 Degumming

Salah satu perlakuan yang umum dilakukan terhadap minyak yang akan dimurnikan dikenal dengan proses pemisahan gum (degumming). Tujuan proses degumming adalah untuk memisahkan minyak dari getah atau lendir yang terdiri dari fosfatida, protein, karbohidrat, residu, air dan resin. Kotoran-kotoran yang tersuspensi tersebut sukar dipisahkan bila berada dalam kondisi anhydrous, sehingga dapat diendapkan dengan cara hidrasi. Hidrasi dapat dilakukan dengan menggunakan uap, penambahan air, atau dengan penambahan larutan asam lemah (Dijkstra dan Van Opstal, 1990).

Proses degumming dilakukan dengan menambahkan asam fosfat untuk mengikat senyawa fosfatida yang mudah terpisah dari minyak. Kemudian senyawa tersebut dipisahkan berdasarkan pemisahan berat jenis yaitu senyawa fosfatida berada di bagian bawah dari minyak tersebut. Hasil dari degumming akan memperlihatkan perbedaan yang sangat jelas dari minyak asalnya, yaitu berwarna jernih.

Proses degumming juga bertujuan untuk mengurangi pemakaian tanah pemucat (clay) atau campuran tanah pemucat dengan arang aktif pada proses pemucatan. Melalui tahapan

Karakterisasi Komposisi

Warna Hijau

Kondisi cairan Kental

Bilangan Iod (mg Iod/ g minyak) 100 – 115

Berat jenis pada suhu 20 oC (g/cm3) 0,920 – 0,940

Indeks Refrasi 1,4750 – 1,4820

Bilangan Peroksida (meq/kg) < 20,0

Fraksi lipid 98 – 99,5%

Jenis asam lemak (%) :

Asam Palmitat (C16 : 0) 15 – 17 Asam Palmitoleat (C16 : 1) 0,5 – 1 Asam Stearat (C18 : 0) 8 – 16 Asam Oleat (C18 : 1) 30 – 50 Asam Linoleat (C18 : 2) 25 – 40 Asam Arakhidat (C20 : 0) 0,5 – 1 Asam Gadoleat (C20 : 1) 0,5 – 1

Komponen tidak tersabunkan (unsaponifiable) : Fatty

alkohol, sterol, xanton, turunan koumarin, kalofilat,

isokalofilat, isoptalat, dan kapelierat

ini upaya mengurangi senyawa fosfolipida dan sejumlah zat-zat pewarna lain akan dapat dicapai (Ketaren, 1986).

Asam fosfat merupakan cairan yang tidak berwarna dan tidak berbau. Asam fosfat lebih disukai penggunaannya oleh refiner minyak sawit di Malaysia karena biayanya yang lebih murah dan penanganannya lebih mudah (Morad et al., 2006). Penambahan asam fosfat sebelum netralisasi ke dalam minyak yang mengandung fosfatida yang bersifat

nonhydratable umum dipraktekkan untuk menjamin bahwa semua gum telah hilang selama

deasidifikasi. Hidrasi dilakukan untuk membuat fosfatida yang larut dalam minyak (tidak larut dalam air) menjadi tidak larut dalam minyak (larut air) dengan penambahan senyawa asam (Basiron, 2005). Menurut Dijkstra dan Van Opstal (1990) asam yang biasa digunakan adalah asam fosfat. Proses degumming dilakukan dengan memanaskan minyak pada suhu

70-80oC setelah ditambahkan asam fosfat (H

3PO4) 0,3-0,4% (b/b) dengan konsentrasi

20-60% (b/b). Sementara menurut Akoh dan Min (2002) sebelum netralisasi minyak diberi

perlakuan dengan 0,02-0,5% asam fosfat pada suhu 60-90oC selama 15-30 menit, membuat

fosfatida yang kurang larut dalam minyak menjadi lebih mudah dihilangkan.

Proses pemisahan gum atau degumming menurut Ketaren (1986) perlu dilakukan sebelum proses netralisasi, dengan alasan :

1. Sabun yang terbentuk dari hasil reaksi antara asam lemak bebas dengan kaustik soda pada proses netralisasi akan menyerap gum (getah dan lendir) sehingga menghambat proses pemisahan sabun (soap stock) dari minyak.

2. Netralisasi minyak yang masih mengandung gum akan menambah partikel emulsi dalam minyak, sehingga mengurangi rendemen trigliserida.

Menurut Basiron (2005) perlakuan pendahuluan pemurnian minyak diawali dengan

degumming dengan asam fosfat. Konsentrasi asam fosfat yang digunakan adalah 80-85%

dengan jumlah 0,05 – 0,2%, dipanaskan sampai 90-110oC dalam waktu 15-30 menit.

Tujuan penambahan asam fosfat adalah untuk mengendapkan fosfatida yang bersifat

nonhydratable menjadi hydratable sehingga dapat dipisahkan dari minyak melalui proses

pencucian. Sedangkan menurut O`Brien (2004) asam yang biasanya digunakan adalah

asam fosfat 85%, didispersikan dalam minyak pada suhu 80-100oC sebanyak 0,05-1,2%

berat minyak.

2.4.2 Netralisasi

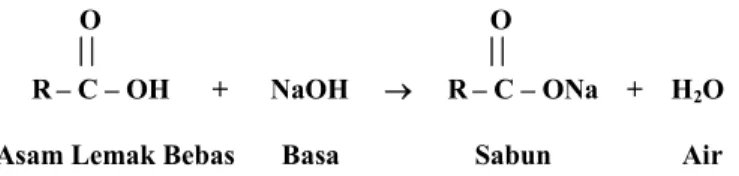

Deasidifikasi secara kimia dilakukan dengan cara netralisasi dengan mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun (soapstock). Alkali yang biasa digunakan adalah NaOH. Proses ini dikenal dengan istilah ”caustic deacidification” (Bhosle dan Subramanian, 2005). Basa yang dipilih untuk digunakan dalam percobaan ini adalah NaOH karena NaOH memiliki reaktifitas yang lebih baik (Yang, 2003). Di samping itu, secara ekonomis harganya lebih murah dan mudah didapat di Indonesia. (Paryanto, 2007).

a. Netralisasi dengan Kaustik Soda

Netralisasi melalui proses kimia dengan alkali, saat ini yang paling umum digunakan adalah dengan kaustik soda. Sabun yang terbentuk dapat membantu pemisahan kotoran seperti fosfatida dan protein dengan cara membentuk emulsi, dan dapat dipisahkan dari minyak dengan cara sentrifugasi (Andersen, 1962).

Sabun yang terbentuk dapat membantu pemisahan zat warna dan kotoran seperti fosfatida dan protein, dengan cara membentuk emulsi, dan dapat dipisahkan dari

minyak dengan cara sentrifugasi. Dengan cara hidrasi dan dibantu dengan proses pemisahan sabun secara mekanis, maka netralisasi dengan menggunakan kaustik soda dapat menghilangkan fosfatida, protein, resin, dan suspensi dalam minyak yang tidak dapat dihilangkan dengan proses pemisahan gum. Komponen minor dalam minyak yang berupa sterol, klorofil, vitamin E dan karotenoid hanya sebagian kecil dapat dikurangi dengan proses netralisasi ini (Ketaren, 1986).

Efisiensi netralisasi dinyatakan dalam Refining Factor (RF), yaitu Kehilangan total (%)

Kadar asam lemak bebas dalam minyak (%)

Makin kecil nilai RF, maka efisiensi netralisasi makin tinggi. Pemakaian kaustik soda dengan konsentrasi yang terlalu tinggi akan bereaksi sebagian dengan trigliserida sehingga mengurangi rendemen minyak dan menambah jumlah sabun yang terbentuk. Oleh karena itu harus dipilih konsentrasi dan jumlah kaustik soda yang tepat untuk menyabunkan asam lemak bebas dalam minyak. Dengan demikian penyabunan trigliserida dan terbentuknya emulsi dalam minyak dapat dikurangi, sehingga dihasilkan minyak netral dengan rendemen yang lebih besar dan mutu minyak yang lebih baik.

Beberapa hal yang perlu dipertimbangkan dalam memilih konsentrasi larutan alkali yang digunakan dalam netralisasi, antara lain kadar asam lemak bebas dari minyak kasar. Makin besar jumlah asam lemak bebas, maka makin besar pula konsentrasi alkali yang digunakan. Selain itu jumlah minyak netral (trigliserida) yang tersabunkan diusahakan serendah mungkin dengan menggunakan larutan alkali secara tepat, karena makin besar konsentrasi larutan alkali yang digunakan, maka kemungkinan sebagian trigliserida yang tersabunkan semakin besar pula sehingga angka RF bartambah besar. Namun semakin encer larutan kaustik soda, semakin besar tendensi larutan sabun untuk membentuk emulsi dengan trigliserida yang menyebabkan kehilangan minyak juga semakin tinggi. Begitupun suhu netralisasi yang dipilih sedemikian rupa, sehingga sabun yang terbentuk dalam minyak dapat mengendap dengan kompak dan cepat. Karena pengendapan yang lambat akan memperbesar kehilangan minyak (sebagian minyak diserap oleh sabun) (Ketaren, 1986).

b. Tahap Netralisasi

Minyak dimasukkan ke dalam tangki kemudian dipanaskan hingga mencapai suhu

70oC dan dicampur dengan kaustik soda (konsentrasinya tergantung kadar asam lemak

bebas dalam minyak mentah) pada suhu 70-80oC selama 10-15 menit. Selanjutnya

campuran disentrifugasi untuk memisahkan sabun kemudian dicuci dengan air untuk menghilangkan sisa-sisa sabun (Ayorinde et al., 1995).

Penambahan alkali dengan jumlah berlebih (excess) bertujuan untuk mengurangi kesalahan perhitungan kebutuhan alkali, sehingga penambahan alkali (kaustik soda) pada netralisasi lebih tepat dan sesuai. Untuk minyak dengan kandungan asam lemak bebas yang rendah dengan kadar asam lemak bebas < 5%, lebih baik dinetralkan

dengan alkali encer (konsentrasi lebih kecil dari 0,15 N atau 5oBe), sedangkan asam

lemak bebas dengan kadar asam lemak bebas tinggi, lebih baik dinetralkan dengan

larutan alkali 10-24oBe (Basiron, 2005).

Suhu dan waktu yang digunakan dalam proses netralisasi minyak harus dipertimbangkan dengan baik dan dipilih sedemikian rupa sehingga sabun yang

terbentuk dalam minyak mengendap dengan kompak dan cepat. Proses pengendapan yang lambat akan memperbesar kehilangan minyak, sebab sebagian minyak akan diserap oleh sabun. Suhu proses yang tinggi serta waktu proses yang lama dapat merusak pigmen alami minyak (Ketaren, 2005). Pengadukan dilakukan dengan menggunakan agitator, yang dilengkapi dengan lengan penyapu yang masing-masing terdiri dari paddle. Alat ini berfungsi untuk mendorong cairan ke arah atas selama pengadukan. Kecepatan pengadukan yang digunakan pada agitator sebesar 8-10 rpm

sampai dengan 30-35 rpm. Pemecahan emulsi dapat terjadi pada suhu sekitar 60oC dan

sabun terpisah dari minyak jernih dengan membentuk flokulan kecil (O`Brien, 2004). Reaksi antara asam lemak bebas dengan NaOH dapat dilihat pada Gambar 4.

Gambar 4. Reaksi netralisasi asam lemak bebas

Kotoran yang terpisah pada proses netralisasi adalah asam lemak bebas, fosfatida, zat warna, karbohidrat, protein, ion logam, zat padat, dan hasil samping oksidasi (Hendrix, 1990). Netralisasi dapat dilakukan dengan dua cara yaitu cara kering dan cara basah. Cara kering dilakukan dengan mereaksikan basa tanpa pencucian.

Sedangkan cara basah dilakukan pada suhu 60-65 oC, dengan larutan basa encer dan

dilanjutkan dengan pencucian.

Jumlah NaOH yang digunakan merupakan jumlah stoikhiometri ditambah ekses sebanyak 0,1 - 0,5% tergantung pada minyak yang akan dinetralkan (Bernardini, 1983). Menurut Sonntag (1982), untuk minyak nabati dan lemak hewan dengan kandungan gum dan pigmen rendah dapat digunakan ekses 0,1 – 0,2% b/b minyak.

Satuan konsentrasi NaOH dalam larutan adalah derajat Baume (oBe).

2.5 BAHAN BAKAR NABATI (BBN)

Bahan Bakar Nabati (BBN) merupakan bahan bakar minyak yang berasal dari tanaman, antara lain berupa biokerosin, bioetanol, biodiesel, biogas, dan biofuel. Biofuel adalah minyak nabati yang telah melalui proses pemurnian seperti proses degumming dan netralisasi. Proses pembuatan biofuel dibuat melalui tahapan ekstraksi minyak yang dilanjutkan dengan pemurnian, dibandingkan dengan biodiesel yang melalui tahap reaksi kimia sebelum pemurniannya (Prihandana dan Hendroko, 2008).

Menurut Wahyuni (2006), BBN adalah minyak yang dapat diekstrak dari tumbuh-tumbuhan dan limbah biomassa, misalnya tebu, jagung, dan ketela yang mampu menghasilkan bahan bakar sekelas premium (bioetanol), sedangkan minyak jarak, kelapa, nimba dan nyamplung sebagai pengganti minyak tanah dan solar. Biofuel merupakan bahan bakar alternatif bagi bahan bakar fosil, yang diproduksi dari bahan baku yang bersumber dari tanaman.

O O

R– C – OH + NaOH R– C – ONa + H2O Asam Lemak Bebas Basa Sabun Air

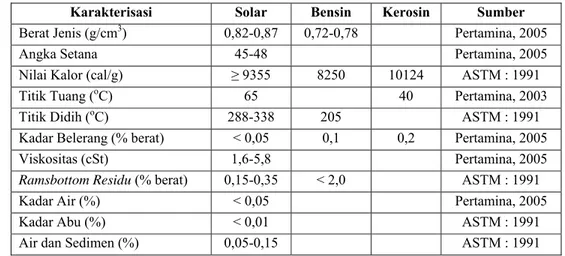

Beberapa batasan sifat–sifat minyak diesel (solar), baik sifat fisika maupun sifat kimia yang harus dipenuhi di dalam penggunaannya adalah :

1. Mesin mudah hidup dalam keadaan dingin. 2. Tidak menimbulkan knocking.

3. Mempunyai kemampuan pengkabutan yang sempurna. 4. Tidak menyebabkan pembentukan kerak (forming deposits). 5. Tidak menimbulkan polusi udara.

Tabel 4. Karakteristik solar, bensin, dan kerosin

Karakterisasi Solar Bensin Kerosin Sumber

Berat Jenis (g/cm3) 0,82-0,87 0,72-0,78 Pertamina, 2005

Angka Setana 45-48 Pertamina, 2005

Nilai Kalor (cal/g) ≥ 9355 8250 10124 ASTM : 1991

Titik Tuang (oC) 65 40 Pertamina, 2003

Titik Didih (oC) 288-338 205 ASTM : 1991

Kadar Belerang (% berat) < 0,05 0,1 0,2 Pertamina, 2005

Viskositas (cSt) 1,6-5,8 Pertamina, 2005

Ramsbottom Residu (% berat) 0,15-0,35 < 2,0 ASTM : 1991

Kadar Air (%) < 0,05 Pertamina, 2005

Kadar Abu (%) < 0,01 ASTM : 1991

Air dan Sedimen (%) 0,05-0,15 ASTM : 1991

Menurut Goering dan Hansen (2004) serta Liljedahl (1989), bahan bakar solar mempunyai sifat – sifat yang dapat mempengaruhi kinerja, yaitu tingkat penguapan, viskositas, abu, air dan sedimen, residu karbon, belerang, titik nyala, titik pengembunan, serta bilangan setana.