PERANCANGAN ALAT BANTU MANUAL DAN SISTEM PLC

AUTOMATIC APPLY GREASE MESIN UNTUK PROSES APPLY

GREASE SERTA ANALISA PERBAIKANNYA DALAM

PEMBUATAN GLASS CHANNEL DI PT X

Fransiskus Alvyanto1006808052

Departemen Teknik Mesin, Universitas Indonesia E-mail: [email protected]

Abstrak

Kualitas dan produktivitas merupakan bagian yang tidak dapat dipisahkan dalam dunia industri manufaktur. Selain harus membuat produk yang baik para pelaku industri manufaktur juga dituntut untuk dapat melakukan perbaikan dalam prosesnya, baik menurunkan reject rate maupun cycle time dan juga menurunkan pemakaian bahan baku.

Di PT X terdapat produk glass chanel yang diproduksi mencapai 40.000 pcs per bulannya, dari proses produksi ini terdapat reject yang dihasilkan dari proses produksi 20 pcs perbulannya dengan rasio reject 625 ppm dengan jumlah reject terbesar ada diproses apply grease dengan jumlah rata-rata reject perbulannya 7 pcs dan rasio reject nya 218 ppm.

Dari data tersebut maka diharapkan harus ada perbaikan dari proses ini untuk meningkatkan produktivitas dari proses produksi di PT X ini. Dari hal ini maka tercetus lah ide untuk melakukan perbaikan proses di line apply grease dengan cara membuat automatic apply grease mesin sehingga proses yang dilakukan diline tersebut menjadi lebih baik.

1.

PENDAHULUANKualitas dan produktivitas merupakan bagian yang tidak dapat dipisahkan dalam dunia industri manufaktur. Selain harus membuat produk yang baik para pelaku industri manufaktur juga dituntut untuk dapat melakukan perbaikan dalam prosesnya, baik menurunkan reject rate maupun cycle time dan juga menurunkan pemakaian bahan baku.

Pada gambar 1.1 dapat dilihat grafik data produksi produk glass channel di PT.X dari bulan Maret- Agustus dengan rata-rata produksi 40.000 pcs/bulan.

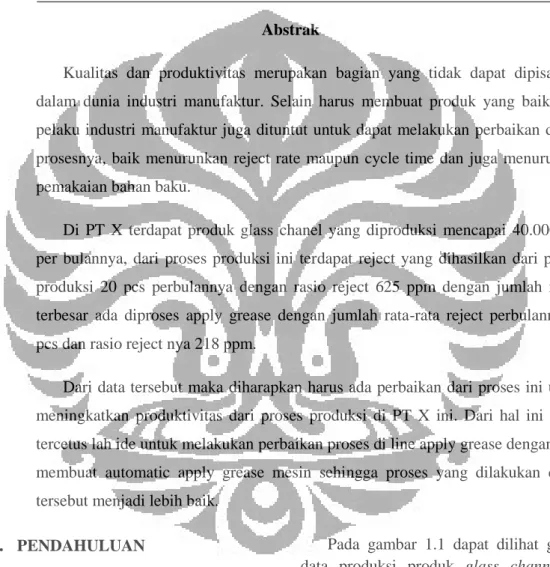

Dari data produksi ini didapatkan data reject dari proses produksi glass channel tersebut. Pada gambar 1.2 dapat dilihat data reject dari proses produksi glass channel.

Gambar 1.2 Data reject glass channel

Dari data reject yang ada terdapat 6 jenis reject yang ada, diantaranya grease, welding mentah, seret, longgar, dent dan karat. Pada gambar 1.3 merupakan grafik pareto dari reject dari proses glass channel. Dimana reject yang tertinggi yaitu pada proses grease 7 pcs/bulan.

Gambar 1.3 Grafik pareto reject

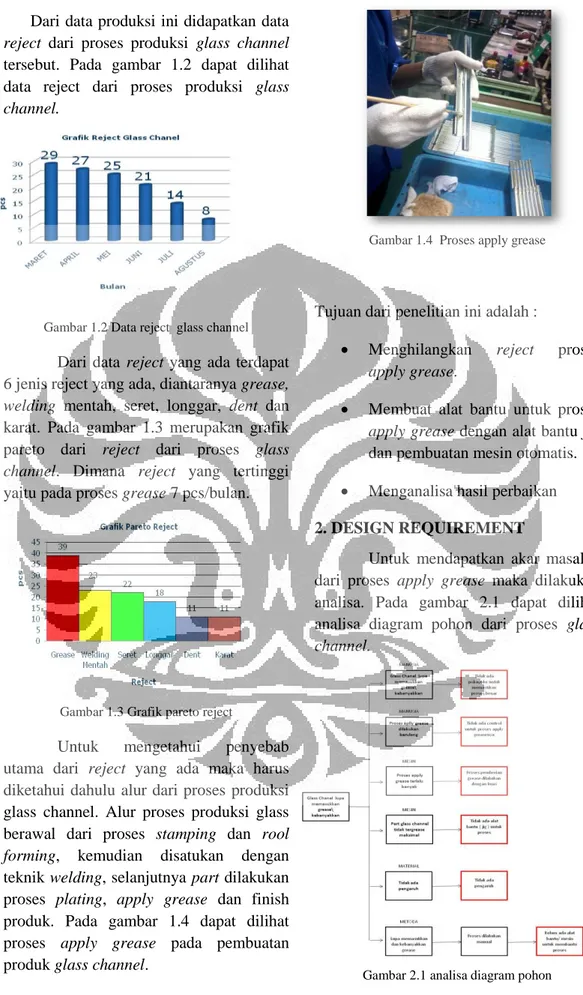

Untuk mengetahui penyebab utama dari reject yang ada maka harus diketahui dahulu alur dari proses produksi glass channel. Alur proses produksi glass berawal dari proses stamping dan rool forming, kemudian disatukan dengan teknik welding, selanjutnya part dilakukan proses plating, apply grease dan finish produk. Pada gambar 1.4 dapat dilihat proses apply grease pada pembuatan produk glass channel.

Gambar 1.4 Proses apply grease

Tujuan dari penelitian ini adalah :

Menghilangkan reject proses apply grease.

Membuat alat bantu untuk proses apply grease dengan alat bantu jig dan pembuatan mesin otomatis.

Menganalisa hasil perbaikan

2. DESIGN REQUIREMENT

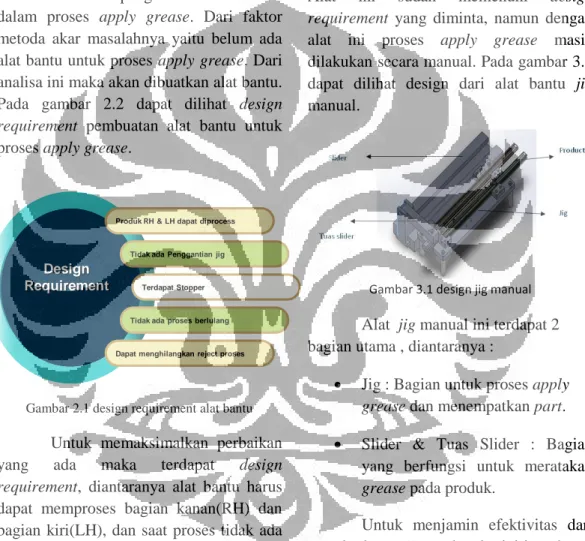

Untuk mendapatkan akar masalah dari proses apply grease maka dilakukan analisa. Pada gambar 2.1 dapat dilihat analisa diagram pohon dari proses glass channel.

Produk RH & LH dapat diprocess

Tidak ada Penggantian jig

Terdapat Stopper

Tidak ada proses berlulang

Dapat menghilangkan reject proses

Design Requirement

Dari analisa diagram pohon ini didapatkan beberapa kesimpulan, yaitu dari faktor manusia akar masalahnya yaitu tidak ada pokayoke dalam proses dan tidak ada alat kontrol dalam proses apply grease. Dari faktor mesin terdapat dua hal akar masalah dari proses apply grease ini, diantaranya proses apply grease dilakukan manual dengan kuas dan tidak ada alat bantu untuk prosesnya. Dari faktor material tidak ada pengaruh untuk masalah dalam proses apply grease. Dari faktor metoda akar masalahnya yaitu belum ada alat bantu untuk proses apply grease. Dari analisa ini maka akan dibuatkan alat bantu. Pada gambar 2.2 dapat dilihat design requirement pembuatan alat bantu untuk proses apply grease.

Gambar 2.1 design requirement alat bantu

Untuk memaksimalkan perbaikan yang ada maka terdapat design requirement, diantaranya alat bantu harus dapat memproses bagian kanan(RH) dan bagian kiri(LH), dan saat proses tidak ada penggantian jig, terdapat stoper dan tidak ada proses berulang dari proses apply grease.

3. PERANCANGAN ALAT

Dari design requirement yang ada maka diusulkan 2 alat bantu, yaitu alat manual dengan bantuan jig dan mesin automatic apply grease.

3.1 Jig Manual

Konsep pertama yaitu dengan pembuatan alat bantu dengan bantuan jig. Alat ini sudah memenuhi design requirement yang diminta, namun dengan alat ini proses apply grease masih dilakukan secara manual. Pada gambar 3.1 dapat dilihat design dari alat bantu jig manual.

Gambar 3.1 design jig manual

Alat jig manual ini terdapat 2 bagian utama , diantaranya :

Jig : Bagian untuk proses apply grease dan menempatkan part.

Slider & Tuas Slider : Bagian yang berfungsi untuk meratakan grease pada produk.

Untuk menjamin efektivitas dari alat bantu jig, maka alat ini juga harus dilakukan pengujian kekuatan bahannya dengan bantuan program solid works. Pada gambar 3.2 dapat dilihat hasil analisa kekuatan bahan dari bagian slider.

Gambar 3.2 uji kekuatan bahan slider

Selain bagian slider untuk menjamin efektivitas dari alat, maka bagian jig juga harus dilakukan pengujian, walupun design konstruksi dari jig dilakukan oleh tim di PT X. Pada gambar 3.3 dapat dilihat uji kekuatan bahan dari bagian jig.

Gambar 3.3 uji kekuatan bahan jig

Dari hasil uji kekutan bahan dari bagian slider dan bagian jig, didapatkan suatu kesimpulan yaitu alat jig manual tidak akan mengalami kegagalan proses. Sebab dilihat dari analisa tegangan bahan dan pergeseran tidak terjadi suatu kegagalan. Dilihat dari analisa tegangan konstruksi masih bisa menahan dan jauh dari tegangan maksimal. Dilihat dari pergeseran konstruksi yang ada hanya mengalami pergeseran 6e-004 mm, dan dapat diasumsikan sangat kecil. Sehingga dapat disimpulkan konstruksi dapat berfungsi secara fungsional dan tidak mengalami kegagalan proses.

3.1 Automatic Mesin

Selain alat bantu manual, dari design requirement yang ada diusulkan juga untuk pembuatan automatic apply grease mesin. Namun untuk design konstruksi tidak akan dibahas, dikarenakkan design konstruksi dilakukan oleh tim di PT X. Pada gambar 3.4 dapat dilihat design konstruksi dari mesin automatic apply grease mesin.

Gambar 3.4 Design automatic apply grease mesin

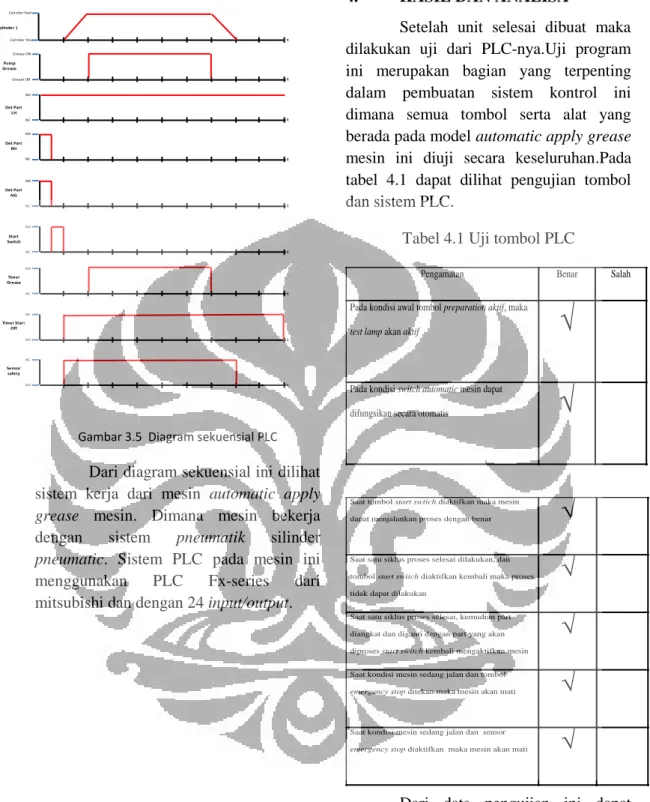

Dari design requirement yang ada, maka dilakukan analisa untuk membuat program plc dari mesin automatic apply grease mesin. Untuk mendesign program PLC dari mesin maka langkah awalnya yaitu membuat diagram alir dari PLC, kemudian membuat daftar input/outputnya. Setelah itu maka dibuatkan diagram sekuensial dari sistem PLC dan dibuatkan diagram laddernya. Pada gambar 3.5 dapat dilihat diagram sekuensial dari mesin automatic apply grease.

Cylinder Fwd Cylinder Rev ( Cylinder ) NO NC NO NC NO NC NO NC NO NC NC NO Det Part LH Det Part RH t t t t t t t Det Part NG Start Switch Timer Grease Timer Start Off Grease ON Grease Off t Pump Grease NC NO t Sensor safety

Pengamatan Benar Salah

Pada kondisi awal tombol preparation aktif, maka

test lamp akan aktif

√

Pada kondisi switch automatic mesin dapat

difungsikan secara otomatis

√

Saat tombol start swtich diaktifkan maka mesin

dapat menjalankan proses dengan benar

√

Saat satu siklus proses selesai dilakukan, dan tombol start switch diaktifkan kembali maka proses tidak dapat dilakukan

√

Saat satu siklus proses selesai, kemudian partdiangkat dan diganti dengan part yang akan diproses start switch kembali mengaktifkan mesin

√

Saat kondisi mesin sedang jalan dan tombolemergency stop ditekan maka mesin akan mati

√

Saat kondisi mesin sedang jalan dan sensor

emergency stop diaktifkan maka mesin akan mati

√

Gambar 3.5 Diagram sekuensial PLC

Dari diagram sekuensial ini dilihat sistem kerja dari mesin automatic apply grease mesin. Dimana mesin bekerja dengan sistem pneumatik silinder pneumatic. Sistem PLC pada mesin ini menggunakan PLC Fx-series dari mitsubishi dan dengan 24 input/output.

4. HASIL DAN ANALISA

Setelah unit selesai dibuat maka dilakukan uji dari PLC-nya.Uji program ini merupakan bagian yang terpenting dalam pembuatan sistem kontrol ini dimana semua tombol serta alat yang berada pada model automatic apply grease mesin ini diuji secara keseluruhan.Pada tabel 4.1 dapat dilihat pengujian tombol dan sistem PLC.

Tabel 4.1 Uji tombol PLC

Dari data pengujian ini dapat disimpulkan sistem PLC dapat berfungsi dengan baik dan mesin dapat berfungsi dengan cycle time 14 detik.

Setelah jig selesai dibuatkan maka dilakukan analisa dengan pengujian terhadap jig dengan sistem manual. Gambar 5.1 menjelaskan gambaran unit jig manual apply grease yang sudah diassy dalam unit mesin automatic apply grease.

Gambar 5.1 Jig Manual

Dari gambar 5.2 dapat dilihat bahwa data hasil trial jig manual untuk 30 kali trial waktu rata-rata yang didapat adalah 18, 0667 s per pcsnya. Melalui gambar 5.2 kita dapat melihat grafik waktu pengujian jig manual berikut dengan standard deviasinya, melalui data ini dapat diambil kesimpulan proses apply grease dengan menggunakan jig manual dapat dilakukan dengan waktu proses per pcs 18 s.

Gambar 5.2Grafik pengujian jig manual

Setelah pengujian jig manual, maka dilakukan pengujian mesin automatic apply grease. Gambar 5.3

menjelaskan gambar mesin automatic apply grease, Pengujian yang dilakukan untuk mesin automatic apply grease sama dengan parameter yang dilakukan untuk pengujian jig manual.

Gambar 5.3 Automatic apply grease mesin Dari gambar 5.4 dapat dilihat bahwa data hasil trial automatic mesin untuk 30 kali trial waktu rata-rata yang didapat adalah 14,033 s per pcsnya. Melalui gambar 5.3 kita dapat melihat grafik waktu pengujian automatic mesin berikut dengan standard deviasinya, melalui data ini dapat diambil kesimpulan proses apply grease dengan menggunakan jig manual dapat dilakukan dengan waktu proses per pcs 14 s.

Gambar 5.4Grafik pengujian automatic apply grease mesin

0 0,5 1 1,5 2

Manual Jig Manual Automatic Machine 1,6 1,8 0,5 G re as e ( g r ) Item Trial Grease Usage

Selain pengujian terhadap parameter cycle time untuk jig manual dan automatic apply grease mesin, dilakukan juga pengujian konsumsi grease yang digunakan untuk alat jig manual maupun automatic apply grease mesin. Gambar 5.5 kita dapat melihat perbandingan konsumsi grease untuk proses manual, menggunakan jig manual, maupun menggunakan automatic apply grease mesin. Dari data trial ini didapatkan data konsumsi grease untuk proses manual 1,6 gr per pscnya, kemudian untuk proses jig manual 1,8 gr per pcsnya, dan yang paling kecil konsumsinya yaitu automatic apply grease mesin yang konsumsinya 0,5 gr per pscnya.

Gambar 5.5 Grafik konsumsi grease

Setelah dilakukan proses pengujian untuk alat jig manual maupun alat automatic apply grease machine maka ditarik kesimpulan untuk membanding efektifitas dan efisien dari alat-alat ini. Tabel 5.4 menjelaskan perbandingan improvement yang dilakukan dari jig manual dan automatic apply grease mesin dibandingkan dengan proses manual yang awal dilakukan sebelum adanya perbaikan.

Tabel 5.4 Perbandingan Improvement

Price 0 Price Rp 12.500.000Price Rp96.118.000

Cycle time 29 Cycle time 18 Cycle time ( s ) : 14

produksi 40000 produksi 40000 produksi 40000

waktu produksi ( s ) 1160000 waktu produksi ( s ) 720000 waktu produksi ( s ) 560000

cost mp/s 3,9 cost mp/s 3,9 cost mp/s 3,9

cost / month 4524000 cost/month 2808000 cost / month 2184000

cost/ year Rp 54.288.000cost / year Rp 33.696.000cost/year Rp 26.208.000 Grease Consumption ( gr ) 1,6 Grease Consumption ( gr ) 1,8 Grease Consumption ( gr ) 0,5

produksi 40000 produksi 40000 produksi 40000

konsumsi/ month 64000 konsumsi / month 72000 Konsumsi / month 20000

cost/gr 150 cost/ gr 150 cost / gr 150

cost / month 9600000 cost / month 10800000 cost / month 3000000

cost / year Rp 115.200.000cost / year Rp 129.600.000cost / year Rp 36.000.000 Energy Consumption 0 Energy Consumption 0 Energy Consumption ( kw ) 1

hari ( Kwh ) 6

bulan 180

cost / Kwh Rp 900 cost / month Rp 162.000

cost / year Rp 1.944.000 Total cost Rp 169.488.000Total cost Rp 163.296.000Total cost Rp 64.152.000

benefit Rp 6.192.000Total Benefit / tahunRp 105.336.000

investasi Rp 12.500.000investasi 96118000

BEP 2,01873385 BEP 0,912489557

Dari tabel 5.4 dapat diambil kesimpulan bahwa alat automatic apply grease merupakan alat yang paling efektif dan efisien. Dari data ini dapat dihitung 0,9 tahun.

Dari gambar 5.5 dapat dilihat berdasarkan data yang ada dapat diambil kesimpulan automatic apply grease mesin sesuai dengan target yang diharapkan.

2.

KESIMPULANDalam pembuatan mesin automatic apply grease ini berdasarkan analisa hasil maka dapat diperoleh kesimpulan sebagai berikut:

a. Dapat mengurangi reject rate. b. Dalam pemilihan rancangan alat antara jig manual dan automatic apply grease mesin didapatkan kesimpulan untuk memilih design automatic apply grease mesin.

c. Untuk proses automatic apply grease mesin didapatkan cycle time proses 14 detik dan konsumsi grease nya 0,5 gr per psc produknya.

d. Untuk jig manual dapat bekerja dengan baik cycle timenya 18 detik, namun konsumsi grease nya lebih tinggi dibandingkan dengan proses manual yaitu 1,8 gr per psc produknya.

e. Untuk mesin automatic apply grease sistem kontrolnya menggunakan PLC fx-series dari Mitsubishi, dan hasil controlnya sudah baik.

f. Dalam pembuatan automatic apply grease mesin didapatkan ROI ( reverse of investment selama 0,9 tahun ( 11 bulan ).

DAFTAR ACUAN

G. Prede and D.Scholz. Elektropneumatik Festo – Tingkat Dasar TP201. Trans. Williams Konzept. 2000.

Mikell P. Groover. Otomasi, Sistem Produksi, dan Computer-Integrated Manufacturing. New Jersey. 2001

Morriss, S.Brian. Automated Manufacturing Systems : Actuators, Controls,

sensors and robotics. Singapore.1995 P. Croser. Elektropneumatics and

Programmable Logic Controllers-Book of Exercises with Solutions. 1988.

Programmable Logic Controller – Learning System for Automation. Festo Didactic.

Nais FP Series. Programming

Programmable Controller- Manual book. (www.naisplc.com)

Webb, John W. Programmable Logic Controllers: principles and applications. Ontario. 1992

Website sensor: www.autonics.co.id Kako, Shoichi. New Seven Tools: principles and applications. Japan. 1979