51

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

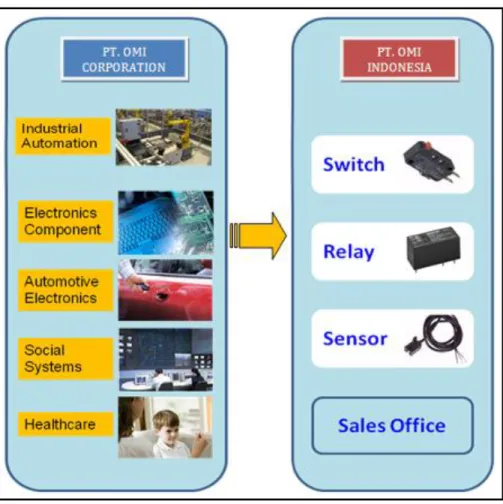

4.1.1 Gambaran Umum Perusahaan Data Singkat Perusahaan

Nama Perusahaan : PT. OMI

Tahun Berdiri : 27 February 1992

Alamat : EJIP Industrial Park Plot 5C Cikarang Selatan 17550, West-Java Luas area / bangunan : 77,000 m2 / 32,000 m2

Capital : US$ 10 Million

Jumlah Karyawan : 2,037 Karyawan (Mei 2012) Share Holder : OMI 90 %, Lokal S/H 10 % Jalur Bisnis : Industri Komponen elektronik

PT. OMI Corporation didirikan oleh Kazuma Tateisi pada tahun 1948. Tapi sebenarnya hal tersebut diawali pada tahun 1933 dimana Tateisi mendirikan sebuah pabrik kecil di Osaka yang diberi nama Tateisi Electric Manufacturing Co. Awalnya pabrik tersebut memproduksi timer untuk mesin X–Ray dan berlanjut

dengan produksi relay dengan berbagai macam tipe. Perkembangan dan kemajuan yang pesat dan juga dampak Perang Dunia ke-2 mengakibatkan perpindahan pabrik dari Osaka ke Omuro, yaitu suatu desa di kota Kyoto.

Seiring dengan waktu, maka saat ini PT. OMI Corporation telah bergerak diberbagai bidang industri komponen elektronik, dan mempunyai karyawan sebanyak 24.923 (March 30, 2002). Sebagai wujud peran serta di masyarakat, maka pada tahun 1959 PT.OMI Corporation membuat sebuah motto “At Work for

A Better Life, A Better World for All”. Sejak saat itu PT. OMI berkomitmen untuk

mengikutsertakan dan mensejahterakan masyarakat dimana PT OMI berdiri. PT. OMI juga memfokuskan diri pada aktivitas sosial, budaya, seni, dan ilmu pengetahuan.

PT. OMI Indonesia adalah sebuah perusahaan joint venture antara PT Pioneer Trading Co. Ltd (Indonesia) dan Management Centre of Asia Pasific Pte Ltd (Singapore). Didirikan pada tanggal 29 Februari 1992, mulai beroperasi pada tanggal 1 April 1993 dan diresmikan oleh Menteri Perindustrian (Tungki Ariwibowo) pada tanggal 2 September 1993. Saat ini PT. OMI Indonesia memiliki 77,573 m2 luas tanah yang terletak di East Jakarta Industrial Park (EJIP) Plot 5C Bekasi, Jawa Barat, Indonesia.

4.1.2 Produk dan kebijakan mutu PT. OMI Indonesia 4.1.2.1 Produk PT. OMI Indonesia

PT. OMI Indonesia merupakan perusahaan yang bergerak dibidang industry komponen elektronik, dibawah pengawasan division of PT. OMI

Corporation Japan. Saat ini PT. OMI Indonesia mengekspor hasil produksi ke

Eropa, Asia, Australia dan Amerika Utara. Hasil produksi PT. OMI Indonesia dibidang komponen elektronik antaralain : Relay, Sensor & Switch dengan berbagai macam tipe dan berbagai macam penggunaan seperti pada tabel dan gambar dibawah ini :

1.Product Aplikasi Low Ampere Relay (Relay untuk nilai ampere kecil) Tabel 4.1 Product Aplikasi Low Ampere Relay

Gambar 4.2 Produk-produk Low Ampere Relay

2.Product Aplikasi High Ampere Relay (Relay untuk nilai ampere besar) Tabel 4.2 Product Aplikasi High Ampere Relay

3. Product Application-Switch and sensor Assy

Tabel 4.3 Product Aplikasi Switch dan sensor Assy

Gambar 4.4 Produk-produk Switch dan sensor Assy

4.1.2.2 Kebijakan Mutu PT. OMI Indonesia

PT. OMI Indonesia telah memenuhi standard manajemen mutu dan lingkungan. Hal ini dibuktikan dengan telah disertifikasinya PT. OMI Indonesia oleh ISO (International Standard Organization), yaitu badan sertifikasi internasional yang mengeluarkan standar – standar yang dipakai dalam dunia usaha, baik manufacturing, usaha jasa (service), kesehatan dll. Selain itu, PT. OMI Indonesia juga mendapatkan beberapa sertifikasi sosial atas beberapa

kegiatan yang dilakukannya, seperti sertifikasi QIG dari Matsushita, Epson Green Product, Samsung SQCI, Samsung Eco Partner, Epson Chemical Management System, Sony Green Partner, ICQCC Award dan ECB Best Practice.

Seluruh Produk yang dihasilkan oleh PT. OMI Indonesia telah memenuhi standard dari IEC (International Electronic Commision) serta standard nasional di berbagai Negara tujuan distribusi produk seperti United Stated (UL), Canada (CSA), Jerman (VDE dan TUV),

Gambar 4.5 Sertifikasi Standar mutu dan penghargaan PT. OMI Indonesia

4.1.3 Visi, Misi dan nilai-nilai Perusahaan PT. OMI Indonesia 4.1.3.1 Visi PT. OMI Indonesia

Menjadi perusahaan manufaktur komponen elektronik yang terbaik yang mampu bersaing secara kompetitif dalam hal Kualitas dan Biaya (To be best

Electronic Manufacture Component factory in Quality and Cost Competitiveness).

4.1.3.2 Misi PT. OMI Indonesia

Mengungguli persaingan yang kompetitif dengan mengurangi F-Cost dan

Customer Claim, meningkatkan nilai tambah perusahaan, dan mengurangi Manufacturing Cost. (Reduce F-Cost & Costumer Claim, Increase Manufacturing Value Added, Reduce Manufacturing Cost, Strengthen PT. OMI

Indonesia Competitiveness).

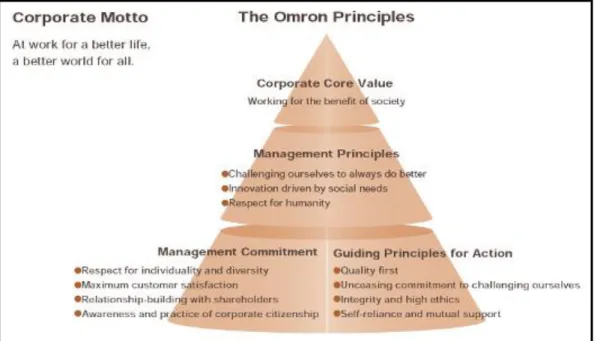

4.1.3.3 Nilai-nilai Perusahaan PT. OMI Indonesia OMI PRINCIPLE

Harapan dan permintaan dari komunitas internasional berubah. Seiring dengan globalisasi yang sangat cepat dari perusahaan multi-nasional, bermacam-macam tekanan dan trend dari luar yang memberikan pengaruh kuat, munculnya ketertarikan akan investasi yang bertanggung-jawab atas aspek social, semakin meluasnya regulasi/aturan mengenai lingkungan hidup, dan sering terjadinya penyelewengan dalam suatu perusahaan mendorong penanam modal, partner usaha dan organisasi dunia untuk melakukan evaluasi yang ketat pada perusahaan.

Semenjak awal dari berdirinya, PT. OMI Indonesia sudah menjadi perusahaan berorientasi CSR (Corporate Social Responsibility). Semangat dibalik moto PT .OMI Indonesia yaitu “At work for a better life, a better world for all” (melalui usaha bersama, kita tingkatkan taraf hidup kita dan masyarakat) sangat sesuai dengan konsep CSR masa kini.

Filosofi yang sangat mendasar dan esensial dari keberadaan yang harmonis dengan masyarakat tertuang dalam pandangan inti dari OMI Principle.

gambar 4.6 OMI Principles

Tabel 4.4 Definisi OMI Principles

Nilai inti perusahaan

“Bekerja demi kesejahteraan masyarakat”

Pendiri PT. OMI Indonesia yakin bahwa alasan Group ini ada adalah untuk melayani masyarakat, dan bahwa hal ini tercapai maka perusahaan akan mendapatkan keuntungan serta pertumbuhan jangka panjang. Beliau juga percaya bahwa hanya perusahaan yang bisa memberikan nilai tambah dan memenuhi kebutuhan sosialnya akan mendapat kepercayaan dan hormat dari masyarakat. Dalam konteks ini, PT. OMI akan berjuang untuk menjadi warga perusahaan yang berharga yang memberikan komitmen untuk :

1. Membangun kepercayaan dan keyakinan dengan seluruh rekanan usaha melalui hubungan yang bersifat membangun.

2. Menunjukan integritas, keadilan, dan keterbukaan dalam seluruh aktifitas usaha.

3. Memberikan kontribusi terhadap perkembangan masyarakat yang terus menerus dengan menempatkan kebutuhannya secara seimbang, dengan mempertimbangkan konisi ekonomi, lingkungan, dan akibat social dari setiap tindakan.

Prinsip-prinsip Management

1. Menantang diri sendiri untuk selalu melakukan yang lebih baik.

Group memandangdiri sendiri selalu menjadi perusahaan yang berkembang besar danberjuang untuk terus menerus mengambil tantangan baru.

2. Inovasi yang didorong oleh kebutuhan sosial

Dengan melakukan kapitalisasi dalam kompetensi utama group atas kepemilikan teknologi systm control dan sensor, group secara terus menerus mempromosikan kreatifitas dan inovasi, menarik inspirasi dari potensi yang dibutuhkan masyarakat dimasa mendatang.

3. Menghargai kemanusiaan

PT. OMI Group memutuskan untuk mengambil bagian dalam mengembangkan masyarakat dimana setiap orang dapat menghargai kehidupan dan mengalami kebanggaan dalam suatu pencapaian dan secara bersamaan menyadari sepenuhnya potensi manusia dalam ilmu pengetahuan.

Komitmen Management

1. Menghargai individu dan keragamannya

Kami menghargai setiap individu dan keragaman dari seluruh karyawan yang ada sekarang maupun yang akan datang, dan mendukung orang-orang yang menunjukan kepercayaan diri.

2. Kepuasan pelanggan yang maksimal

Kita mengarahkan untuk memaksimalkan kepuasan pelanggan berdasarkan kebijakan “Quality First” dan dengan memberikan produk dan layanan yang terbaik.

3. Membangun relasi dengan pemegang saham

Kita mengarahkan untuk memenuhi kebutuhan para pemegang saham dengan meningkatkan nilai perusahaan dan memberikan nilai pada pemegang saham kita tingkat pengembalian yang memadai dalam bentuk dividen, sambil mempromosikan praktek manajemen yang memberikan kita kepercayaan jangka panjang dari pemegang saham.

4. Kesadaran dan penerapan corporate citizenship

Sebagai bagian dari masyarakat global, kita berusaha untuk memberikan kontribusi terhadap perkembangan ekonomi dan budaya disetiap daerah dimana group beroperasi, sambil berusaha untuk menjaga sumber alam dan lingkungan.

Prinsip-prinsip acuan pelaksanaan 1. Quality First (Utamakan kualitas)

Secara terus menerus berusaha untuk meningkatkan kualiras produk dan pelayanan yang kita tawarkan dan akan meneruskan konsep kualitas tersebut kesetiap aspek pekerjaan.

2. Komitmen yang kuat untuk menantang diri sendiri

Mencari tantangan untuk enciptakan nilai-nilai baru dengan target yang tinggi, menunjukan semangat yang tinggi, dan secara konsisten berusaha menuju pencapaian yang lebih besar.

3. Integritas dan etika yang tinggi

Secara ketat mengikuti hokum, regulasi, dan aturan-aturan yang berlaku selama melaksanakan kegiatan operasional sehari-hari dengan etika yang tinggi berdasarkan kesadaran yang kuat atas tanggungjawab social dan keyakinan yang baik.

4. Keyakinan diri dan saling mendukung

Berfikir dan bertindak dengan percaya diri, mendukung kerjasama tim dengan saling menghargai.

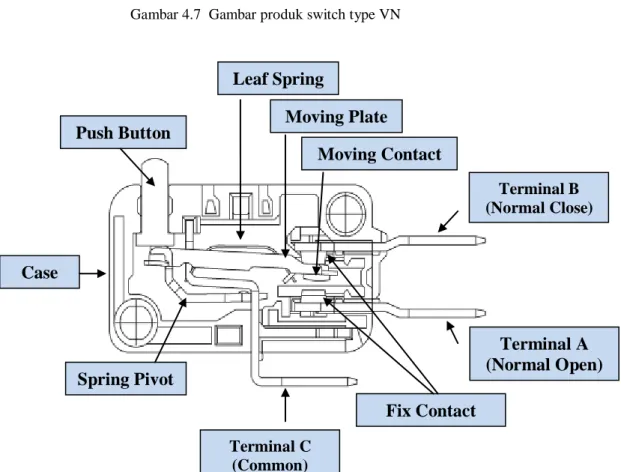

4.2 Pengolahan Data

Sebelum penulis membahas pengolahan data, maka penulis akan menjelaskan bentuk fisik produk VN yang menjadi objek penelitian dan bagian-bagiannya, serta jenis-jenis defect yang terjadi pada produk VN.

4.2.1 Bentuk Fisik produk type VN dan Strukturnya

Gambar 4.7 Gambar produk switch type VN

Gambar 4.8 Gambar bagian-bagian produk switch type VN Terminal C (Common) Terminal B (Normal Close) Terminal A (Normal Open) Fix Contact Spring Pivot Case Push Button Leaf Spring Moving Plate Moving Contact Terminal C (Common)

4.2.2 Jenis-jenis Defect produk type VN

Selama berlangsungnya proses produksi, tidak sedikit masalah yang sering terjadi dan ini mengakibatkan defect pada produk yang dihasilkan. Berdasarkan pengamatan yang penulis tinjau selama bulan Mei 2012, defect yang terjadi pada produk type VN diantaranya:

a) Case Scratch, yaitu kondisi part Case tergores.

b) Case Shortmold, yaitu kondisi part Case tidak sempurna akibat cacat pada proses molding.

c) Case Dented, yaitu kondisi Case dalam keadaan gumpil.

d) Case Crack, yaitu kondisi Case dalam keadaan retak ataupun rusak

e) Terminal No Contact, yaitu kondisi Terminal tanpa ada contact, hal ini biasanya disebabkan karena initial part (problem pada proses stamping part terminal)

f) Terminal Scratch, yaitu kondisi part terminal tergores.

g) Terminal Dented, yaitu kondisi terminal dalam keadaan gumpil.

h) Terminal Change Colour, yaitu kondisi dimana terjadinya perubahan warna pada part.

i) Terminal Finger print, yaitu kondisi terminal yang terkontaminasi langsung oleh jari tangan operator sehingga jejak sidik jarinya tertinggal di part terminal.

j) Push Button Colour Mix, yaitu kondisi dimana tercampurnya push button dengan warna yang berbeda dalam satu lot.

k) OF (Operating Force) / RF (Release Force) Out, yaitu kondisi dimana nilai OF (gaya untuk mengoperasikan switch) dan nilai RF (gaya yang

dibutuhkan untuk kembali ke posisi semula) tidak sesuai dengan standar. l) CR (Contact Resistance) Out, yaitu kondisi dimana terkontaminasinya

contact dengan benda asing sehingga menyebabkan nilai resistansinya tidak sesuai dengan standar atau bahkan tidak terbaca nilai nya (invinite) m) HV (High Voltage) Out, yaitu kondisi dimana terjadinya loncatan arus

listrik pada saat kondisi switch dalam keadaan normal (tidak di operasikan) ketika switch diberi tegangan tinggi.

n) Mix Push Button Colour, yaitu kondisi dimana warna Push button tercampur dengan warna yang lain.

o) Felling NG, yaitu kondisi dimana felling dari switch ketika dioperasikan tidak smooth (tidak halus).

p) Less/More Quantity, yaitu kondisi dimana jumlah isi dari produk switch didalam packing box berkurang/berlebih (tidak sesuai denga order yang di inginkan).

q) Label Not Match, yaitu kondisi dimana label dari packing box produk

switch tidak sesuai dengan isi dari packing box ataupun dari

MO(Manufacturing Order)

4.2.3 Faktor QCDSM (Quality, Cost, Delivery, Safety, Morality)

Untuk mengindentifikasikan masalah-masalah yang ada, maka perlu untuk melihat faktor-faktor QCDSM (Quality, Cost, Delivery, Safety, Morality) sebagai berikut :

4.2.3.1 Faktor Quality (Kualitas/Mutu)

Dari segi Quality, dengan adanya Claim, terutama External Claim dapat mengakibatkan Tingkat kepercayaan dan kepuasan Customer terhadap product berkurang, bahkan dapat menyebabkan discontinue product/stop order dan

Customer memilih untuk menggunakan produk competitor/pesaing.

4.2.3.2 Faktor Cost (Biaya)

Dari segi Cost/biaya, dengan adanya Claim, dapat mengakibatkan Biaya manufacturing lebih tinggi karena harus mengcover biaya seperti return product ataupun repairable cost (lihat lampiran 6, hal : 107).

4.2.3.3 Faktor Delivery (Pengiriman)

Dari segi Delivery/pengiriman, dengan adanya Claim dapat mengakibatkan schedule/jadwal Produksi terganggu karena harus melengkapi

quantity produk yang terkena claim sehingga tidak dapat memenuhi ekpectasi/harapan dari customer, bahkan dengan adanya Claim maka Perusahaan

akan terkena biaya Pinalty karena telah mengakibatkan Stop Line pada Line Produksi Customer.

4.2.3.4 Faktor Safety (Keamanan)

Dari segi Safety/Keamanan, dengan adanya Claim dapat mengakibatkan

Product dari customer tidak dapat berfungsi dengan baik/dapat mengakibatkan

kegagalan dari fungsi product, dapat menyebabkan kebakaran karena short circuit, bahkan dapat menyebabkan kematian. sehingga Kehandalan product dipertanyakan.

4.2.3.5 Faktor Morality (Moral)

Dari segi Morality/Moral, dengan adanya Claim dapat mengakibatkan Pekerja/worker tidak dipercaya lagi oleh superiornya, pencitraan dan karier menjadi buruk. Sedangkan bagi perusahaan, dapat mengakibatkan tidak dipercaya lagi terhadap customer sehingga dapat memungkinkan tidak adanya order lagi dari Customer.

4.2.4 Pengolahan Data sebelum perbaikan

Data yang dikumpulkan oleh penulis adalah data Production Time (PT) pada Produk type VN line 5, QA Acceptance ratio/Data Internal Claim, dan data External Claim. Adapun hasil pengumpulan data tersebut akan dijelaskan sebagai berikut :

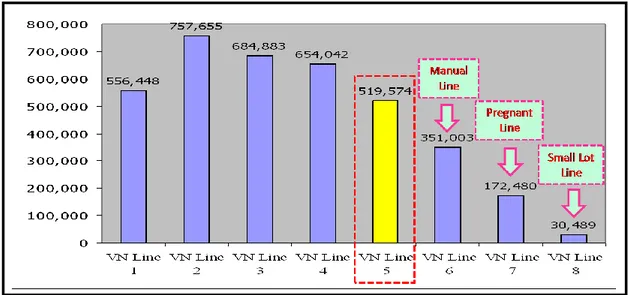

1. Data Production Time (PT) pada produk type VN line 5

Produk type VN terdiri dari 8 (delapan) Line, terdiri dari 5 (lima) Line Auto (VN line 1, line2, line 3, line 4, dan line 5), 1 (satu) line manual (VN line 6), 1 (satu) line khusus untuk Operator hamil, dan 1 (satu) line khusus yang hanya memproduksi type-type dengan jumlah order kecil (small lot capacity). Dari 8 (delapan) line produk VN diatas, Penulis mengambil data pencapaian output rata-rata 3 bulan terakhir pada produk type VN. Adapun datanya dapat kita lihat pada tabel 4.5 sebagai berikut :

No

Nama line

Pencapaian Output

Keterangan

1

VN Line 1

556,448.00

Auto Line

2

VN Line 2

757,665.00

Auto Line

3

VN Line 3

684,883.00

Auto Line

4

VN Line 4

654,042.00

Auto Line

5

VN Line 5

519,574.00

Auto Line

6

VN Line 6

351,003.00

Manual Line

7

VN Line 7

172,480.00

Pregnant Line

8

VN Line 8

30,489.00

Small lot Line

Tabel 4.5 Line produk VN

Gambar 4.9 Data pencapaian output rata-rata 3 bulan terakhir produk type VN

Berdasarkan data pencapaian output rata-rata 3 bulan terakhir pada produk type VN diatas, Penulis akan memfokuskan aktivitas perbaikan produktivitas dan kualitas pada produk type VN line 5. Alasan mengapa aktivitas tersebut dilakukan pada VN Line 5 karena berdasarkan data yang penulis dapatkan, pencapaian output pada line 5 dengan data rata-rata 3 bulan

terakhir mendapatkan output yang rendah dibandingkan dengan pencapaian output line auto yang lain.

Salah satu manajemen indeks yang digunakan oleh PT. OMI Indonesia untuk mengukur tingkat produktivitas adalah dengan menggunakan indeks Production Time (PT). Production Time (PT) adalah waktu yang diperlukan oleh sejumlah orang operator untuk menghasilkan produk. Adapun formulasinya adalah sebagai berikut :

PT [min . opt/pc] = WH [min] x opt no

Output [pc]

Target output [pc] = WH [sec] x eff Speed line [sec]

Dimana :

WH : Work hours (Jam kerja) [min] Shift 1 : 480 minute Shift 2 : 420 minute Shift 3 : 410 minute Opt no : Jumlah operator yang digunakan

Output : Junlah total output dalam waktu periode tersebut [pcs]

Effisiensi : Rasio rata-rata pencapaian produktivitas terhadap target selama kurun waktu tertentu [%]

Speedline : Kecepatan line dalam membuat 1 (satu) pc produk (sec/pc)

Nilai Production Time (PT) berbanding terbalik dengan Productivity (output) yang dihasilkan. Jika Nilai Production Time (PT) besar, maka Productivity (output) bernilai kecil. Sebaliknya Jika Nilai Production Time

(PT) kecil, maka Productivity (output) bernilai besar. Untuk lebih jelas mengenai hubungan Nilai Production Time (PT) dan nilai Output, maka perhatikan gambar 4.36 dibawah :

Gambar 4.10 Hubungan nilai Production Time (PT) dengan Productivity

Dari data line layout produk type VN Line 5 pada lampiran 4, hal : 107, maka perhitungan produktivitas untuk nilai indeks PT dan target output adalah sebagai berikut:

Diketahui :

WH : 480 [min] Opt No : 12

Eff : 92 % Speed line : 1.5 [sec]

Maka Target Output :

Target output [pcs] = WH [sec] x eff Speed line [sec]

Target output [pc] = 480 [min] x 60 [sec] x 0.92 = 17664 [pcs] 1.5 [sec]

Sedangkan Production Time (PT) : PT [min . opt/pc] = WH [min] x opt no Output [pc]

PT [min . opt/pc] = 480 [min] x 12 opt = 0.32 [min . opt/pc]

Target setting

Actual

Q1

99.90%

99.83%

Q2

99.90%

99.82%

Q3

99.90%

99.83%

Q4

99.90%

99.83%

Q1

99.90%

99.86%

Q2

99.90%

99.87%

Q3

99.90%

99.87%

Q4

99.90%

99.86%

1

Fiscal Year 2010

2

Fiscal Year 2011

NO

Fiscal Year (FY)

Quarter (Q)

QA Acceptance Ratio

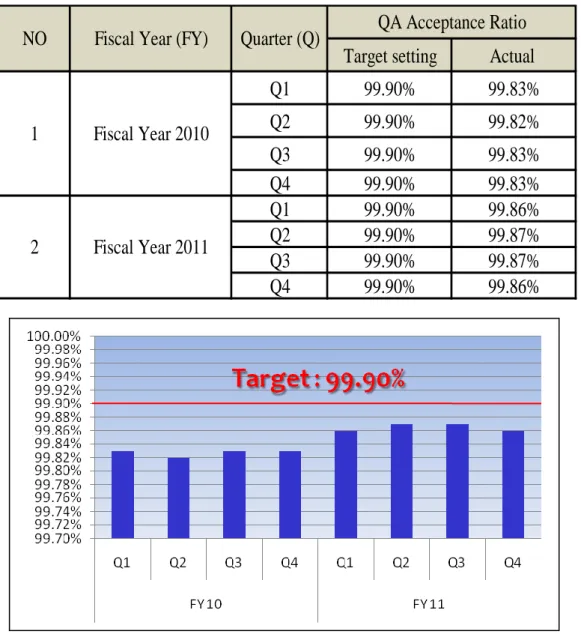

2. QA Acceptance ratio/Data Internal Claim

QA Acceptance ratio adalah rasio finish product yang OK/yang dapat

diterima secara Quality oleh QA departemen sebagai rantai inspeksi paling akhir sebelum produk keluar dari PT. OMI Indonesia. QA Acceptance ratio menjadi acuan bagi performance dari departemen produksi. Adapun datanya dapat kita lihat pada tabel 4.6 sebagai berikut :

Tabel 4.6 Data QA Acceptance Ratio Fiscal Year 2010 s/d Fiscal Year 2011

CR

Appearance Characteristic Others

1

2007

26

14

0

5

45

2

2008

17

12

5

8

42

3

2009

25

13

4

9

51

4

2010

13

11

3

8

35

5

2011

10

13

4

6

33

91

63

16

36

206

No

Fiscal Year

Jenis Defect

Total

Total

Berdasarkan data QA Acceptance Ratio diatas, pada Fiscal Year 2010 dan Fiscal Year 2011 belum mencapai target yang di inginkan, walaupun pada Fiscal Year 2011 terjadi adanya peningkatan trend yang positif, namun gap antara pencapaian QA Acceptance Ratio terhadap target yang ingin di capai masih cukup besar.

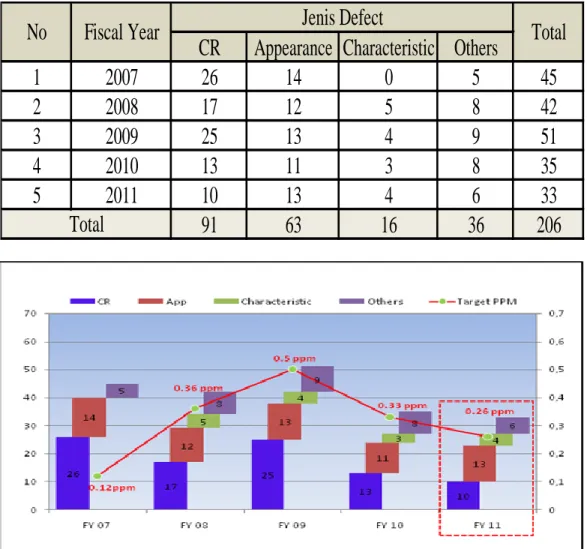

3. Data External Claim

External Claim adalah Claim yang didapatkan PT, OMI Indonesia

dari Customernya karena ditemukan produk cacat. Adapun datanya dapat kita lihat pada tabel 4.7 sebagai berikut :

Tabel 4.7 Data Exernal Customer Claim Fiscal Year 2007 s/d Fiscal Year 2011

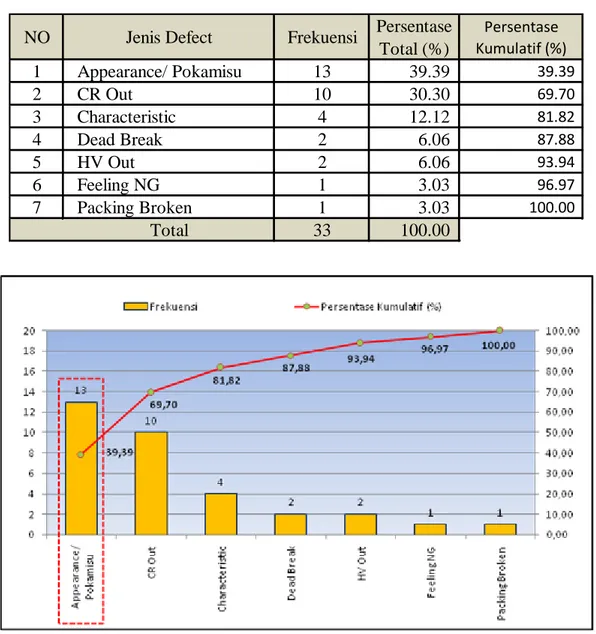

NO Jenis Defect Frekuensi Persentase Total (%) Persentase Kumulatif (%) 1 Appearance/ Pokamisu 13 39.39 39.39 2 CR Out 10 30.30 69.70 3 Characteristic 4 12.12 81.82 4 Dead Break 2 6.06 87.88 5 HV Out 2 6.06 93.94 6 Feeling NG 1 3.03 96.97 7 Packing Broken 1 3.03 100.00 Total 33 100.00

Berdasarkan data External Claim Customer diatas menunjukkan bahwa target yang di inginkan belum bisa tercapai. Pada Fiscal Year 2011 terjadi peningkatan jumlah claim. Bila kita breakdown lagi data-data External

Claim Customer pada Fiscal Year 2011 dengan menggunakan Pareto

diagram, maka kita bisa mengetahui dengan jelas penyebab terbesar dari Customer Claim pada Fiscal Year 2011 diatas sebagai berikut :

Tabel 4.8 Data Breakdown Exernal Customer Claim Fiscal Year 2011

NO

Jenis Defect

Frekuensi

Persentase

Total

(%)

Persentase

Kumulatif (%)

Remark

1

Terminal No Contact

5

38.46

38.46

Can detect In Line Process/WIP

2

Mix Push Button Colour

4

30.77

69.23

Can detect In Line Process/WIP

3

Case Crack

1

7.69

76.92

Can detect In Line Process/WIP

4

Feelking NG

1

7.69

84.62

Can detect Out Line Process/Finish Good

5

Less Quantity

1

7.69

92.31

Can detect Out Line Process/Finish Good

6

Label not Match

1

7.69

100.00

Can detect Out Line Process/Finish Good

Total

13

100.00

Berdasarkan data breakdown External Claim Customer pada Fiscal

Year 2011 diatas, faktor penyebab claim terbesar disebabkan oleh masalah Appearance/Pokamisu sebanyak 13 Pcs (46.43 %). Bila kita breakdown lagi

data breakdown External Claim Customer pada Fiscal Year 2011 (gambar 4.12) dengan menggunakan Pareto diagram, maka kita bisa mengetahui dengan jelas apa-apa saja yang menjadi penyebab masalah

Appearance/Pokamisu pada Fiscal Year 2011 diatas sebagai berikut :

Gambar 4.14 Data Breakdown pokamisu

Berdasarkan data breakdown masalah Appearance/Pokamisu diatas, faktor penyebab claim terbesar yang pertama disebabkan oleh terminal No

Contact sebanyak 5 Pcs (38.46 %), kemudian penyebab claim terbesar yang

kedua disebabkan oleh mix push button colour sebanyak 4 Pcs (30.77 %), sedangkan faktor penyebab claim yang lain disebabkab oleh case crack,

felling NG, Less Quantity, dan Label Not Match masing-masing sebesar 1 pcs

(7.69 %). Karena persentase penyebab masalah appearance/pokamisu lebih banyak terjadi pada In Line Process/WIP (work in process), maka fokus aktivitas perbaikan akan dilakukan pada In Line Process.

4.2.4.1 Alur Proses Kerja (Workflow Process) Produk VN Line 5 Alur proses kerja produk VN pada line 5 adalah sebagai berikut:

4.2.4.2 Proses Kerja Produk VN Line 5

Untuk lebih dapat menjelaskan alur kerja proses, penulis akan menguraikan proses produk VN line 5 sebagai berikut : (lihat Line Layout VN Line 5 pada Lampiran 4, hal : 110)

1. Case Sucking Blowing

Adalah proses untuk membersihkan Case dari dust (debu) dengan cara di

blowing (ditiup) dengan angin agar kotoran atau debu yang menempel di case

jatuh dan di Sucking (disedot) dengan Vaccum agar kotoran yang telah lepas tidak menempel lagi.

Gambar 4.16 Proses Case sucking and blowing

2. Terminal B dan terminal A insert

Adalah Proses memasukkan terminal pada posisi slot nya masing-masing. Terminal B posisinya ada di sebelah atas, sedangkan untuk terminal A posisinya ada di sebelah bawah (lihat gambar 4.17). hal yang perlu mendapat perhatian pada proses ini adalah proses insert terminal B dan terminal A dilakukan dari arah dalam ke arah luar. Hal ini bertujuan untuk menghindari terjadinya scratch pada bagian dalam switch.

Gambar 4.17 Proses Terminal B dan Terminal A Insert

3. Terminal B dan terminal A pressing

Adalah Proses pressing terhadap terminal B dan terminal A setelah di

insert pada masing-masing slotnya.

Gambar 4.18 Proses Terminal B dan Terminal A Pressing

4. Moveable Block Assy

Adalah Proses Assembly antara material Terminal C, Spring pivot, Moving plate, dan leaf spring menjadi satu kesatuan moveable assy.

5. Moveable Block Assy Insert

Adalah Proses Insert Moveable assy kedalam slot Case Assy. Pada proses ini yang perlu diperhatikan adalah cara insert harus dari arah dalam ke arah luar. Hal ini di lakukan agar menghindari scratch pada bagian dalam switch.

Gambar 4.19 Proses Moveable block assy and inserting

6. Moveable Block Assy pressing

Adalah Proses pressing terhadap Moveable Block assy setelah di insert pada slot case.

7. Case Assy Sucking & Bowing 2

Adalah proses untuk membesihkan Case yang sudah di assembly dengan

Moveable block assy dari dust (debu) dengan cara di blowing (ditiup) dengan

angin agar kotoran atau debu yang menempel di case jatuh dan di Sucking (disedot) dengan Vaccum agar kotoran yang telah lepas tidak menempel lagi.

Gambar 4.21 Proses Case assy sucking dan blowing

8. Push Button Insert

Adalah Proses Insert/memasukkan Push Button kedalam slot push button.

9. Switch Internal Checking.

Adalah Proses pengecheckan kondisi internal switch. Item-item yang di

check adalah koneksi/hubungan antara part yang sudah di assembly (terjadi dislocation atau tidak), scratch/gores karena proses, dented/gumpil karena

proses, dan kondisi contact terminal.

Gambar 4.23 Proses Switch Internal Checking

10. Mechanical inspection

Adalah Proses Inspeksi/pengecekan nilai standar karakteristik mekanis dari switch. Karakteristik yang di check adalah nilai OF (operating Force), RF (Release Force), PT (Pre-Travel) dan OP (Operating Position)

Item yang di check adalah tidak ada dislokasi

antara lain pada :

A : koneksi Moving plate dengan Spring Pivot B : koneksi Leaf Spring dengan Terminal C C : koneksi terminal C dengan spring pivot D : koneksi Leaf Spring dengan moving plate

Gambar 4.24 Proses Mechanical Inspection

11. Rotary Case Assy Sucking Blowing.

Adalah proses untuk membesihkan Case yang sudah di check nilai karakteristiknya dari dust (debu) dengan cara di blowing (ditiup) dengan angin agar kotoran atau debu yang menempel di case jatuh dan di Sucking (disedot) dengan Vacum agar kotoran yang telah lepas tidak menempel lagi. Pengecheckan ini bertujuan agar setelah melalui pengecheckan nilai karakteristik mekanis, tidak ditemukannya debu/kotoran.

12.Cover Sucking Blowing.

Adalah proses untuk membesihkan Cover dari dust (debu) dengan cara di blowing (ditiup) dengan angin agar kotoran/debu yang menempel di cover jatuh dan di Sucking (disedot) dengan Vacum agar kotoran yang telah lepas tidak menempel lagi.

13. Cover Insert

Adalah Proses Insert/memasukkan cover yang sudah di sucking dan blowing kedalam slot case assy.

Gambar 4.26 Proses Cover sucking blowing dan Cover Insert

14. Cover Pressing

Adalah Proses pressing cover setelah di insert kedalam slot case. Sampai dengan proses ini, produk sudah menjadi satu kesatuan unit yang utuh, namun belum dapat dikatakan sebagai finis product, karena masih harus melalui proses selanjutnya.

Gambar 4.27 Proses Cover Pressing

15. Electrical inspection

Adalah Proses Inspeksi/pengecekan nilai standar karakteristik elektrik dari switch. Karakteristik yang di check adalah nilai HV (High Voltage), CR (Contact Resistance). Tujuan dilakukan pengecheckan ini adalah agar produk aman dan sesuai dengan fungsi standardnya ketika di hubungkan dengan arus listrik atupun tegangan.

16. Hole Checking

Adalah Proses Inspeksi/pengecekan diameter Lubang pada Mounting Hole sesuai dengan spesifikasi produk. Pengecheckan ini bertujuan untuk mengantsipasi agar tidak tercampur antara produk dengan diameter mounting hole berukuran 3.10 mm dengan produk dengan ukuran diameter mounting hole 2.90 mm.

Gambar 4.29 Proses Hole Checking Inspection

17. Marking

Adalah Proses untuk mengidentifikasikan produk sesuai dengan type dan nama produk, lot number (tanggal lot tersebut diproduksi) dan rattingnya.

18. Drying

Adalah Proses untuk mengeringkan produk yang sudah dimarking, yaitu dengan menggunakan sinar ultra violet yang dipaparkan langsung mengenai produk.

Gambar 4.31 Proses Drying

19. Appearance Checking

Adalah Proses inspeksi/pengecheckan 100 % produk setelah keluar dari mesin drying. Item pengecheckan yang dilakukan adalah check feeling push button dengan memflickernya sebanyak 3 kali, pengecheckan visual produk dari cacat seperti ; marking NG, product scratch, product dented, kondisi terminal A, B, dan C tanpa lubang, kondisi terminal mix/tercampur, product

Gambar 4. 32 Proses Appearance Checking

20. Packing

Adalah Proses packaging finish product kedalam karton box yang sudah di identifikasi dengan label dan barcode.

4.2.4.3 Diagram Sebab Akibat (Fishbone Diagram)

Setelah mengetahui faktor-faktor yang menyebabkan terjadinya defect, kemudian mendapatkan defect yang dominan menyebabkan terjadinya Claim, serta di Line mana kegiatan perbaikan akan dilakukan, selanjutnya penulis akan menggunakan alat bantu Diagram sebab akibat (Fish bone Diagram) untuk mengetahui akar penyebab / pangkal timbulnya permasalahan. Diagram sebab akibat memperlihatkan hubungan masalah dengan kemungkinan penyebabnya serta faktor-faktor yang mempengaruhinya. Adapun faktor-faktor yang mempengaruhi dari penyebab kerusakan produk secara umum adalah sebagai berikut:

1. Manusia (Man)

Yaitu para pekerja atau operator yang terlibat dalam proses produksi. 2. Bahan baku (Material)

Yaitu segala sesuatu yang diperlukan oleh perusahaan untuk membuat produk. 3. Mesin (Machine)

Yaitu peralatan-peralatan yang digunakan dalam proses produksi di line. 4. Metode (Methode)

Yaitu segala sesuatu cara / metode yang digunakan dalam proses produksi. 5. Lingkungan (Environment)

Keadaan sekitar perusahaan secara langsung maupun tidak langsung yang mempengaruhi lingkungan kerja pada proses produksi.

Setelah diketahui jenis-jenis defect yang dominan seperti yang digambarkan pada diagram pareto di atas, maka penulis akan mencari

peyebab-penyebab defect tersebut dengan menggunakan Fishbone Diagram untuk menelusuri dari faktor 4M + 1E dari masing-masing defect yang terjadi.

Gambar 4.34 Fish Bone Diagram pokamisu problem

Dari data Fish Bone diagram diatas, masalah pada appearance atau pokamisu dapat disebabkan oleh beberapa faktor berikut:

1. Faktor Manusia Operator Baru

Operator tidak fokus dalam bekerja karena mempunyai masalah pribadi di rumah.

Operator ngantuk

Operator ngobrol saat bekerja.

Sensor kotor Stuck Mesin Pasang Guide tidak tepat Case/cover shortmold Terminal Bend Tinggi penerangan tidak standard Pencahayaan kurang Case/cover Crack AC tidak optimal Suhu Ruangan Panas Machine (Mesin) Masalah pribadi Terminal no contact Change type tidak bersih Part tercampur Man (Manusia) Method (Metode) Material (Bahan baku) Environtment (Lingkungan) Metode insert

terminal Salah Mis Judgement Pengecheckan dengan indra Ngantuk Tidak Fokus bekerja Kelelahan Ngobrol Operator Baru

Salah tuang part

Mesin tidak detect Dummy product

Sensor tidak sensitif Mis

Operator melakukan Mis Judgement atau salah mengindentifikasikan antara produk yang Ok atau yang NG, hal ini disebabkan karena operator mangalami kelelahan.

2. Faktor Mesin

Terjadi mesin stuck-stuck/pokayoke (macet), hal ini disebabkan karena pemasangan guide yang tidak tepat pada saat pergantian type.

Mesin tidak mendeteksi dummy Produk NG, hal ini disebabkan karena sensor tidak sensitif dikarenakan sensor kotor.

3. Faktor Metode

Part tercampur dengan part lain, hal ini disebabkan karena pada saaat pergantian type, type yang lama tidak benar-benar dibersihkan. Part tercampur juga dapat terjadi karena operator salah tuang part.

Metode insert terminal salah, sehingga menyebabkan scratch pada case. 4. Faktor Bahan (Material)

Pada material terminal ditemukan cacat berupa tanpa adanya contact. Pada material terminal ditemukan cacat berupa terminal bengkok, hal ini

juga dapat disebabkan karena kesalahan pada penganan material. Pada material Case/cover ditemukan cacat berupa Crack.

Pada material Case/cover ditemukan cacat berupa shortmold 5. Faktor Environtment (Lingkungan)

Pencahayaan kurang, karena tinggi penerangan tidak standar.

Suhu ruangan panas, karena fungsi dari Air Conditioner (AC) tidak optimal.

No

Problem : Solusi :

Masalah Pokamisu sehingga :

1. QA Acceptance ratio (Internal Claim) belum mencapai target)

2. External Claim Customer belum mencapai target)

Dengan menggunakan Low Cost

Automachine (Camera Vision), mampu

melakukan pengecheckan product

sesuai dengan standard secara konsisten

sehingga mampu mengurangi

kemungkinan kesalahan pengechekan

dibandingkan dengan operator

Alasan rencana Tindakan Target Tiap perbaikan

Berdasarkan Fish bone diagram

analysis, masalah pokamisu lebih

cenderung disebabkan karena faktor

manusia

1. Mencapai target QA Acceptance ratio sesuai dengan target yang telah ditentukan

2. Mencapai target External Claim Customer sesuai dengan target yang telah ditentukan

5 & 6

How Much

Sesuai dengan Konsep Low Cost Automachine (LCA) yang berlaku di PT. OMI Indonesia : USD 10.000

4

Lini Produksi type produk VN Line 5

7 2 1

3

Where Who & How

When What

Why

5 W (What, why, When, Who, Where) + 2 H (How, How Much)

Minggu ke-2 bulan Agustus

4.2.4.4 5W (What, Why, When, Who, Where) + 2H (How, How Much) Setelah mengetahui faktor-faktor yang menyebabkan terjadinya pokamisu dengan menggunakan alat bantu fish bone diagram, selanjutnya dibuat rencana penanggulangan dengan mengguakan alat bantu 5W (What, Why, When, Who, Where) + 2H (How, How Much) sebagai berikut :

4.2.5 Pengolahan Data setelah perbaikan

Setelah semua data dikumpulkan dan di olah, maka selanjutnya penulis akan membahas perbaikan yang akan dilakukan. Setelah kita ketahui sebelumnya bahwa yang menjadi objek untuk perbaikan adalah VN Line 5, kemudian kita juga ketahui bahwa penyebab claim terbesar pada Fiscal Year 2011 adalah disebabkan oleh masalah appearance/pokamisu, dan setelah dibreakdown pada masalah

pokamisu dengan Pareto diagram, maka di ketahui bahwa kontribusi terbesar

faktor penyebab claim adalah masalah yang sebenarnya dapat di deteksi di dalam line (pada saat proses berlangsung). Sedangkan untuk faktor penyebab claim yang dapat di deteksi pada Outline Process (Finish good) adalah penyebab lain yang jumlahnya masih sedikit.

Melalui alat bantu diagram fish bone (Fish bone diagram), dapat kita ketahui bahwa faktor manusia adalah faktor yang sangat erat kaitannya dengan masalah claim diatas dan pada proses switch internal checking (microscope), masalah-masalah tersebut sangat besar sekali potensinya terjadi. Oleh karena itu setelah penulis melakukan brain storming dengan pihak-pihak terkait, maka aktivitas perbaikan yang akan dilakukan adalah dengan menggantikan proses

switch internal checking (microscope) dengan suatu mesin yang mempunyai

kapasitas yang sama dengan item-item apa saja yang menjadi tanggung jawab operator internal checking.

4.2.5.1 Low Cost Automachine (LCA) konsep

PT. OMI Indonesia mempunyai konsep mengenai improvement yaitu Low

yang dapat menggantikan fungsi kerja dari operator dengan biaya yang rendah dengan sistem automasi. Biaya yang rendah di sini maksudnya adalah biaya tersebut masih berada dikisaran USD 10.000,00. Berkaitan dengan aktivitas yang penulis lakukan, mesin Low Cost Automachine (LCA) yang dimaksud adalah mesin camera vision yang mana mesin tersebut akan menggantikan fungsi kerja dari operator di proses switch internal checking (microscope).

Gambar 4.35 Camera Vision sebagai Low Cost Automachine (LCA) concept

Gambar 4.35 menunjukkan bahwa performance dari mesin camera vision dapat menggantikan fungsi kerja dari proses operator switch internal checking

(microscope) yang unggul dari segi konsistensi dalam pengecheckan. Dengan

digantikannya fungsi kerja proses swicth internal checking, maka line layout VN line 5 akan tampak seperti Lampiran 5 hal : 112

Proses switch internal checking (microscope) digantikan dengan

4.2.5.2 Pengukuran Produktivitas setelah perbaikan

Setelah dilakukan perbaikan pada VN line 5, dari data line layout produk type VN Line 5 pada lampiran 5, hal : 112 dapat dilihat terjadi perubahan jumlah operator yang digunakan dari yang sebelumnya 12 orang operator menjadi 11 orang operator. Sedangkan untuk nilai-nilai parameter yang lain tidak ada terjadi perubahan. Maka perhitungan produktivitas untuk nilai indeks PT dan target

output adalah sebagai berikut:

Diketahui :

WH : 480 [min] Opt No : 11 orang Eff : 92 % Speed line : 1.5 [sec]

Maka Production Time (PT) :

PT [min . opt/pc] = WH [min] x opt no

Output [pc]

PT [min . opt/pc] = 480 [min] x 11 opt = 0.29 [min . opt/pc]

17664 [pcs]

Sedangkan Output yang dihasilkan adalah tetap, karena factor-faktor yang mempengaruhi output adalah Work Hour (WH), Effisiensi dan Speed Line.

Target output [pcs] = WH [sec] x eff Speed line [sec]

Target output [pc] = 480 [min] x 60 [sec] x 0.92 = 17664 [pcs] 1.5 [sec]

4.2.5.3 Peningkatan kualitas setelah dilakukan perbaikan

Setelah dilakukan perbaikan pada Produk VN line 5, maka peningkatan dari segi kualitas adalah sebagai berikut :

Target setting Actual Q1 99.90% 99.83% Q2 99.90% 99.82% Q3 99.90% 99.83% Q4 99.90% 99.83% Q1 99.90% 99.86% Q2 99.90% 99.87% Q3 99.90% 99.87% Q4 99.90% 99.86% 3 Fiscal Year 2012 Q1 99.90% 99.94% 1 Fiscal Year 2010 2 Fiscal Year 2011

Quarter (Q) QA Acceptance Ratio NO Fiscal Year (FY)

4.2.5.3.1 Peningkatan kualitas pada QA Acceptance Ratio

Setelah dilakukan perbaikan terlihat bahwa terjadi adanya peningkatan pada awal Fiscal Year 2012. Adapun datanya dapat kita lihat pada tabel 4.10 sebagai berikut :

Tabel 4.11 Data QA Acceptance Ratio setelah dilakukan perbaikan

Gambar 4.36 Data QA Acceptance Ratio setelah dilakukan perbaikan

Berdasarkan data QA Acceptance Ratio diatas, setelah dilakukan perbaikan terlihat adanya kenaikan tingkat QA Acceptance ratio sebesar 99.94 %.

CR Appearance Characteristic Others 1 2007 26 14 0 5 45 2 2008 17 12 5 8 42 3 2009 25 13 4 9 51 4 2010 13 11 3 8 35 5 2011 10 13 4 6 33 6 2012 (Quarter 1) 1 0 2 3 6 92 63 18 39 212

No Fiscal Year Jenis Defect Total

Total

hal tersebut mengindikasikan bahwa hasil dari perbaikan yang dilakukan berhasil mencapai target yang di inginkan yaitu sebesar 99.90 %.

4.2.5.3.2 Peningkatan kualitas pada External Customer Claim

Setelah dilakukan perbaikan terlihat bahwa terjadi adanya peningkatan pada awal Fiscal Year 2012. Adapun datanya dapat kita lihat pada tabel 4.10 sebagai berikut :

Tabel 4.12 Data External Customer Claim setelah dilakukan perbaikan

Berdasarkan data External Customer Claim diatas, setelah dilakukan perbaikan terlihat adanya penurunan tingkat External Customer Claim. Hal tersebut mengindikasikan bahwa hasil dari perbaikan yang dilakukan berhasil mencapai target yang di inginkan.