BAB III

NERACA BAHAN

Kapasitas Produksi : 10.000 ton/tahun Basis Perhitungan : 1 jam

3.1 Pada Reaktor (R-210)

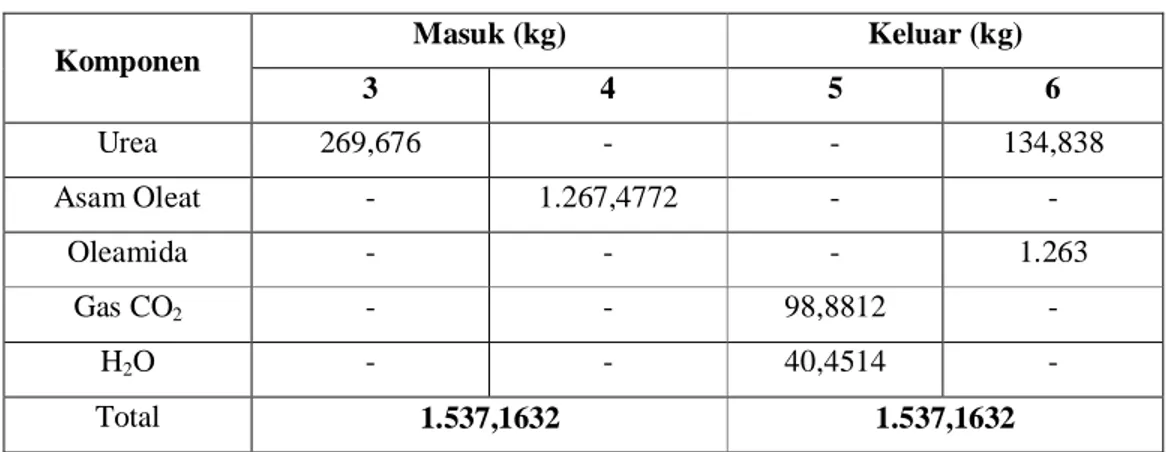

Tabel 3.1 Neraca Bahan pada Reaktor (R-210)

Komponen Masuk (kg) Keluar (kg)

3 4 5 6 Urea 269,676 - - 134,838 Asam Oleat - 1.267,4772 - - Oleamida - - - 1.263 Gas CO2 - - 98,8812 - H2O - - 40,4514 - Total 1.537,1632 1.537,1632

3.2 Pada Pemurni Oleamida (TG-310)

Tabel 3.2 Neraca Bahan pada Tangki Pelarut (T-310)

Komponen Masuk (kg) Keluar (kg)

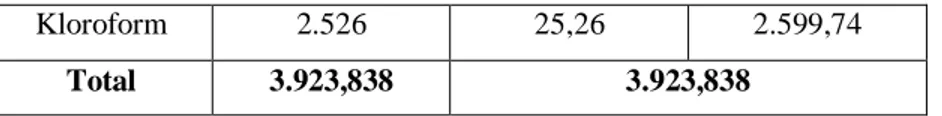

6 7 8 Urea 134,838 - 134,838 Oleamida 1.263 - 1.263 Kloroform - 2.526 2.526 Total 3.923,838 3.923,838 3.3 Filter Press (H-320)

Tabel 3.2 Neraca Bahan pada Filter Press (-320)

Komponen Masuk (kg) Keluar (kg)

8 10 9

Urea 134,838 134,838 -

Kloroform 2.526 25,26 2.599,74

Total 3.923,838 3.923,838

3.4. Evaporator (V-340)

Tabel 3.4 Neraca Bahan pada Evaporator (V-340)

Komponen Masuk (kg) Keluar (kg)

11 12 13

Oleamida 1.262,626 1.262,626 -

Kloroform 2.500,74 125,037 2.375,703

Total 3.763,366 3.763,366

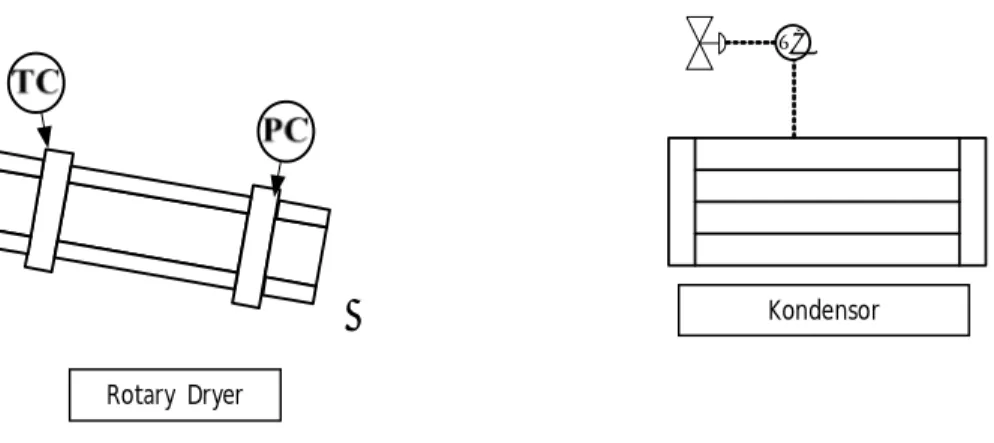

3.5 Rotary Dryer (RD – 350)

Tabel 3.5 Neraca Bahan pada Rotary Dryer (RD – 350)

Komponen Masuk (kg) Keluar (kg)

12 14 15

Oleamida 1.262,626 - 1.262,626

Kloroform 125,037 125,037 -

Total 1.387,6596 1.387,6596

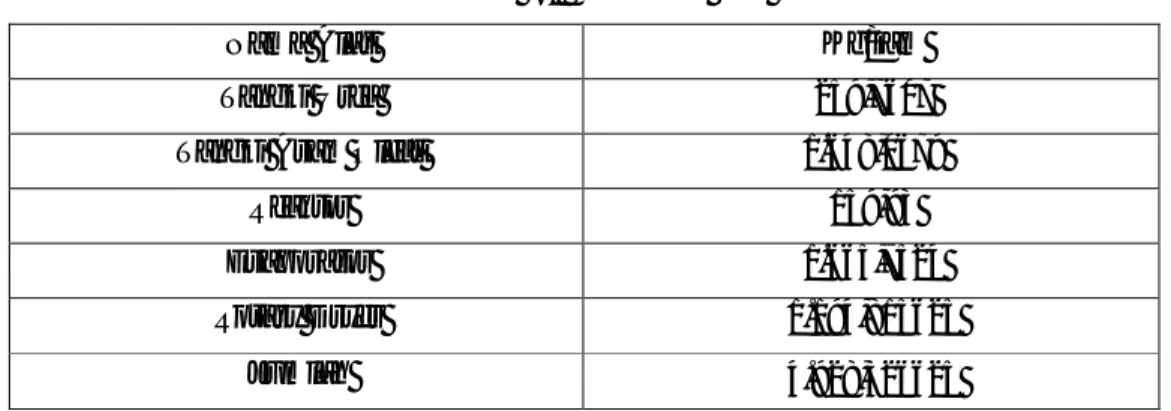

3.6 Kondensor (CD – 380)

Tabel 3.6 Neraca Bahan Pada Kondensor (CD – 380)

Komponen Masuk (kg) Keluar (kg)

13 14 20

Kloroform 2.375,703 125,037 2.500,74

BAB IV

NERACA PANAS

Basis Perhitungan : 1 jam operasi

Kondisi Referensi : 25 0C atau 298 K, 1 atm Kapasitas Produksi : 10.000 ton/tahun

4.1 Tangki Pemanas Urea (T-130)

Tabel 4.1 Neraca Panas Pada Tangki Pemanas Urea (T-130)

Panas Masuk (kJ/Jam) Panas keluar (kJ/Jam) Alur Komponen Qin = n.Cp.dT Alur Komponen Qin = n.Cp.dT

1 Urea 2.068,19019 3 Urea 45.500,18418

Panas steam 43.431,99399

TOTAL 45.500,18418 TOTAL 45.500,18418

4.2 Tangki Pemanas Asam Oleat (T-140)

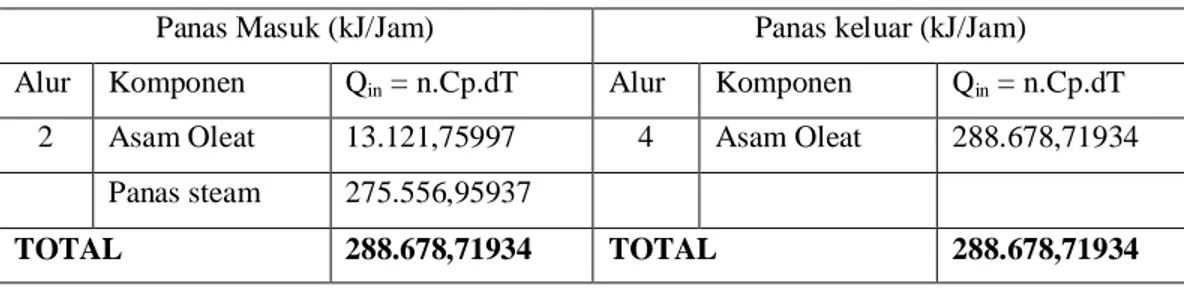

Tabel 4.2 neraca Panas Pada Tangki Pemanas Asam Oleat (T-140)

Panas Masuk (kJ/Jam) Panas keluar (kJ/Jam) Alur Komponen Qin = n.Cp.dT Alur Komponen Qin = n.Cp.dT

2 Asam Oleat 13.121,75997 4 Asam Oleat 288.678,71934 Panas steam 275.556,95937

TOTAL 288.678,71934 TOTAL 288.678,71934

4.3 Reaktor (R-210)

Tabel 4.3 Neraca panas pada Reaktor (R-210)

Panas Masuk (kJ/Jam) Panas keluar (kJ/Jam) Alur Komponen Qin = n.Cp.dT Alur Komponen Qin = n.Cp.dT

3 Urea 45.500,18418 6 Oleamida 299.004,61338 4 Asam Oleat 288.678,71934 6 Urea 27.920,567565

Hof298 -123,1941 5 H2O 22.826,72502

Panas steam 26.708,4442 5 CO2 11.258,635905

4.4. Evaporator (V-340)

Tabel 4.4 Neraca Panas pada Evaporator (V-340)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Alur Komponen Qin = n.Cp.dT Alur Komponen Qin = n.Cp.dT

15 Oleamida 11.074,2449 16 Oleamida 99.668,2044 15 Kloroform 13.495,5722 16 Kloroform 115.387,4225

Panas Steam 196.558,7883 17 Kloroform 6.072,9785

Total 221.128,6054 Total 221.128,6054

4.5 Rotary Dryer (RD-350)

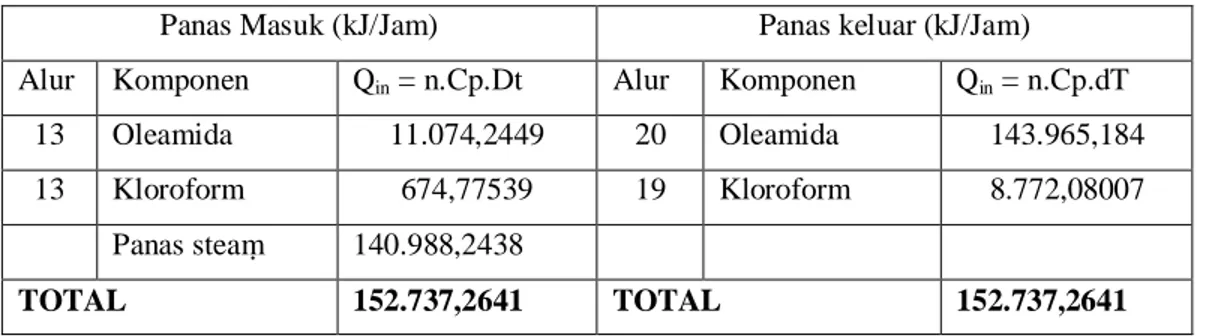

Tabel 4.4 Neraca Panas Pada Rotary Dryer (RD-350)

Panas Masuk (kJ/Jam) Panas keluar (kJ/Jam) Alur Komponen Qin = n.Cp.Dt Alur Komponen Qin = n.Cp.dT

13 Oleamida 11.074,2449 20 Oleamida 143.965,184 13 Kloroform 674,77539 19 Kloroform 8.772,08007

Panas steam 140.988,2438

TOTAL 152.737,2641 TOTAL 152.737,2641

4.6 Kondensor (CD – 380)

Tabel 4.6 Neraca Panas Pada Kondensor (CD-380)

Panas Masuk (kJ/Jam) Panas keluar (kJ/Jam) Alur Komponen Qin = n.Cp.dT Alur Komponen Qin = n.Cp.dT

17 Kloroform 148.451,2945 18 Kloroform 67.477,8611 Air Pendingin - 80.973,4334

BAB V

SPESIFIKASI ALAT

5.1

Gudang Bahan Baku Urea (G-110)Fungsi : Sebagai tempat persediaan bahan baku urea Bentuk : Persegi Panjang

Bahan kontruksi : Beton beratap genteng

Jumlah : 1 unit

Kapasitas : 40,768 m3

Kondisi operasi : - Temperatur =25 O C - Tekanan = 1 atm Kondisi fisik :

- Panjang : 4,336 m ≈ 5 m

- Lebar : 4,336 m ≈ 5 m

- Tinggi : 2,168 m ≈ 2,2 m

5.2

Bucked Elevator Urea (BE-111)Fungsi : Mengangkut urea dari gudang persediaan bahan

baku ke tangki urea

Bentuk : Spaced-bucked centrifugal discharge elevator Bahan kontruksi `: Malleable-iron

Jumlah `: 2 unit

Laju alir : 270 kg/jam

Kondisi operasi : - Temperatur = 25 O C - Tekanan = 1 atm Kondisi fisik :

- Tinggi elevator : 7,62 m

- Ukuran bucked : (6 x 4 x 4 ¼) in - Jarak antar bucked : 0,305 m - Kecepatan bucked : 1,143 m/s - Kecepatan putaran : 43 rpm - Lebar belt : 17,78 - Daya motor :1/4 Hp

5.3 Tangki Bahan Baku Asam Oleat (T-120)

Fungsi : Sebagai tempat persediaan bahan baku asam oleat Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel, SA-285 grade C.

Jumlah : 1 unit Kondisi penyimpanan : - Temperatur : 25 O C - Tekanan : 1 atm Kapasitas : 552,48 m3 Tinggi tangki : 24,24 m Tebal tangki ; 2,25 in

5.4 Pompa Asam Oleat (L-121)

Fungsi : Mengangkut urea dari gudang persediaan bahan

baku ke tangki asam Oleat Jenis : Sentrifugal pump

Bahan konstruksi : Comercial steel Laju alir massa (F) = 1.267,4772 kg/jam Kecepatan linier = 0,0139 ft

Jumlah = 1 unit Daya Motor = 1/8 Hp

5.5 Tangki Urea (T-130)

Fungsi : Untuk meleburkan urea sebelum dimasukkan ke

dalam reaktor

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : Carbon steel SA-285 grade C

Jumlah : 2 unit

Kondisi operasi : 135o C ; 1 atm Kapasitas : 1,213 m3 Diameter Silinder : 0,787 m ≈1 m Tinggi Silinder : 2,361 m ≈ 2,5 m Tebal Silinder : 2 in

Daya Pengaduk Tangki :1/8 Hp

5.6 Tangki Asam Oleat (T-140)

Fungsi : Untuk meleburkan asam oleat sebelum

dimasukkan ke dalam reaktor

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : Carbon steel SA-285 grade C

Jumlah : 2 unit

Kondisi operasi : 1350C ; 1 atm Kapasitas : 8,497 m3 Diameter Silinder : 1,506 m ≈ 2 m Tinggi Silinder : 4,518 m ≈ 5 m Tebal Silinder : 2 in

Diameter Tutup : 2 in Daya Pengaduk Tangki : ½ Hp

5.7 Tangki Reaktor (R-210)

Fungsi : Untuk mereaksikan asam oleat dengan urea Bentuk : Silinder tegak dengan alas dan tutup elipsoidal

Bahan : Carbon steel SA-285 grade C

Jumlah : 2 unit

Kondisi operasi : 1600C ; 1 atm Waktu Tinggal : 5 jam

Kapasitas : 9,7102 m3 Diameter Silinder : 1,575 m ≈ 2 m Tinggi Silinder : 4,725 m ≈ 4,8 m Tebal Silinder : 2 in

Diameter Tutup : ¼ in Daya Pengaduk Tangki : ½ Hp

5.8 Tangki Pemurni Oleamida (T-310)

Fungsi : Untuk melarutkan oleamida kasar

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : Carbon steel SA-285 grade C

Jumlah : 2 unit

Kondisi operasi : T=300C ; 1 atm Kapasitas : 10,46 m3 Diameter Silinder : 1,6144 m ≈ 2 m Tinggi Silinder : 4,8342 m ≈ 5 m Tebal Silinder : 2 in Tebal Tutup : 2 in Daya Tangki : ¾ Hp 5.9 Filter Press (H-320)

Fungsi : Untuk memisahkan urea dengan larutan oleamida Bahan : Carbon steel SA-333

Jumlah : 2 unit

Jenis : Plate dan frame Luas Filter : 84,85 ft2 Jumlah plate : 85 unit

5.10 Tangki Penampung Sementara (F-330)

Fungsi : Tempat menampung filtrat dari filter press Kondisi : T=300C ; 1 atm

Jumlah : 2 unit

Bentuk : Silinder dengan tutup elipsoidal dan alas datar Volume tangki : 3,61 m3

Diameter tangki : 1,153 m ≈ 1,5 m Tinggi tangki : 4,612 m ≈ 5 m Tebal tangki : 2 in

5.11 Evaporator (V-340)

Fungsi : Untuk memisahkan oleamida dari kloroform dan menguapkan kloroform

Suhu umpan masuk : 30 0C = 86 0F Suhu produk keluar : 70 0C = 158 0F Bahan konstruksi : Carbon steel, SA-304

Jumlah : 1 unit Diameter tangki = 1,5 m Tinggi tangki = 5 m Volume tangki = 10,5 m3 Jumlah tube = 2 Tebal plate = 2 in 5.12 Rotary Dryer (RD-350)

Fungsi : Untuk menguapkan kloroform dan mengeringkan oleamida Jumlah : 2 unit

Bahan konstruksi : Stainless steel SA-304 Spesifik rotary dryer :

- Diameter : 3 ft - Panjang : 8,7793 ft - Putaran : 31,832 rpm - Waktu Transportasi : 0,2736 jam - Power : 5,03 Hp

5.13 Ball Mill (BM-360)

Fungsi : Untuk menghaluskan dan menyeragamkan ukuran oleamida Jenis : Double toothhed – ball crusher

Bahan : Commersial steel Jumlah : 1 unit

Kondisi operasi : T=300C ; 1 atm Kapasitas : 2 ton

Diameter ukuran Ball : 45 cm

Face ukuran Ball : 45 cm Ukuran maksimum umpan : 10 cm Kecepatan Ball : 40 rpm Daya motor yang digunakan : ¼ Hp

5.14 Gudang Produk Oleamida (G-370)

Fungsi : Sebagai tempat untuk menyimpan produk oleamida Bentuk : Persegi empat

Bahan konstruksi : dinding dari beton dan atap dari seng Jumlah : 1 bangunan

Kondisi fisik bangunan adalah sebagai berikut : 1. Panjang gudang = 28,56 m ≈ 29 m 2. Lebar gudang = 15,912 m ≈ 16 m 3. Tinggi gudang = 11,52 m ≈ 11,5 m

5.15 Kondensor (CD – 380)

Fungsi : Mengondensasikan kloroform kotor sebagai produk keluaran evaporator

Jenis : 1-2 Shell and tube exchanger

Dipakai : 1 in OD Tube 16 BWG, panjang = 10 ft, 2 pass Faktor pengotor : 0,003

Jumlah tube : 9 buah

5.16 Tangki Penampung Kloroform (F-390)

Fungsi : Tempat menampung kloroform dari kondensor Kondisi : T=300C ; 1 atm

Jumlah : 1 unit

Bentuk : Silinder beratap elipsoidal dan alas datar Volume tangki : 2,014 m3

Diameter tangki : 0,949 m Tinggi tangki : 2,847 m Tinggi tutup : 0,4745 m Tebal tangki : 2 in

5.17 Pompa Tangki Urea (L-131)

Fungsi : Untuk memompa urea menuju reaktor Jenis : Sentrifugal pump

Bahan konstruksi : Comercial steel Laju alir massa (F) = 269,676 kg/jam Kecepatan linier = 0,3306 ft

Jumlah = 2 unit

5.18 Pompa Asam Oleat (L-141)

Fungsi : Untuk memompa asam oleat menuju reaktor Jenis : Sentrifugal pump

Bahan konstruksi : Comercial steel Laju alir massa (F) = 1.267,4772 kg/jam Kecepatan linier = 2,316 ft

Jumlah = 2 unit

Daya Motor =1/8 Hp

5.19 Pompa Tangki Reakor (L-211)

Fungsi : Untuk memompa oleamida kasar menuju tangki penampung pemurnian

Jenis : Sentrifugal pump Bahan konstruksi : Comercial steel Laju alir massa (F) = 1537,1532 kg/jam Kecepatan linier = 3 ft

Jumlah = 2 unit

Daya Motor =1/8 Hp

5.20 Pompa Tangki Pemurni Oleamida (L-311)

Fungsi : Untuk memompakan larutan oleamida ke filter

press

Jenis : Sentrifugal pump Bahan konstruksi : Comercial steel Laju alir massa (F) = 3.923,838 kg/jam Kecepatan linier = 5,11 ft

Jumlah = 2 unit

Daya Motor = 1/8 Hp

5.21 Pompa Tangki Penampung Sementara (L-331)

Fungsi : Untuk memompakan larutan oleamida ke filter

press

Jenis : Sentrifugal pump Bahan konstruksi : Comercial steel

Laju alir massa (F) = 3.923,838 kg/jam Kecepatan linier = 5,11 ft

Jumlah = 2 unit Daya Motor = 1/8 Hp

5.22 Screw Conveyor (J-351)

Fungsi : Mengangkut oleamida dari rotary dryer untuk dimasukkan ke dalam ball mill

Jenis : Horizontal screw conveyor Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut: (Perry,1999) Diameter Flight = 9 in = 22,5 cm Diameter Pipa = 2 1/2 in = 6,25 cm Diameter Shaft = 2 in = 5 cm

Hanger Center = 10 ft = 3,05 m Kecepatan Putaran = 40 rpm

Diameter bagian umpan = 8,04 in Panjang screw conveyor = 75 ft Daya motor yang digunakan = 2,25 Hp

5.23 Belt Conveyor (BC-361)

Fungsi : Untuk mengangkut oleamida dari ball mill ke gudang produk oleamida

Jenis : Horizontal belt conveyor Bahan konstruksi : Carbon steel

Jumlah : 1 unit Panjang konveyor : 50,1957 ft Ketinggian konveyor : 4,3744 ft Daya konveyor : ½ Hp

BAB VI

INSTRUMENTASI KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukan pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan enginner (sebagai operatur terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai didalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuaidengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan insterumentasi biasanya bekerja dengan tenaga mekanik atau tenaga lisrtik dan pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumentasi dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruangan kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Sumber: Peters, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktifitas pH, humiditas,titik embun, komposisi kimia, kandungan kelembababan dan variabel lainnya.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol

maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerje sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel ke niali yang dikontrol. Untuk mengubah variabel-variabel ke iali yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain: 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengukur suhu dan pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk dan keluar alat kontrol atau diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set

point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur tekanan dan pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Pressure Control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan

mendeteksi tekanan pada set piont.

3. Flow Controller (FC)

Adalah alat/instrumen yang digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan alir diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran set point.

LI LI TC PI LI TC PI LI TC PI LI TC PI 4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja:

Jumlah aliran fluida diatur oleh contol valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk memdeteksi tinggi permukaan pada set point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

- Kualitas produk dapat diperoleh sesuaidengan yang diinginkan - Pengoperasian sistem peralatan lebih mudah

- Sistem kerja lebih efisien

- Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Tangki Urea Tangki Asam Oleat Reaktor

Tangki Pemurni Tangki Penampung Sementara Pompa

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pebuatan Oleamida dari Asam Oleat dan Urea

No. Nama Alat Jenis Instrumen

1 Tangki Urea Level Indicator (LI)

Temperature Contoller (TC) Pressure Contoller (PC) 2 Tangki Asam Oleat Level Indicator (LI)

Temperature Contoller (TC) Pressure Contoller (PC)

3 Reaktor Level Indicator (LI)

Temperature Contoller (TC) Pressure Contoller (PC) 4 Tangki Penampung Sementara Level Indicator (LI)

5 Rotary Dryer Temperature Contoller (TC) Flow Contoller (LC)

6 Pompa Flow Contoller (FC)

7 Kondensor Temperature Contoller (TC)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat pabrik beroperasi.

Rotary Dryer

Kondensor TC

Sebagai pedoman pokok dalam usaha penanggulaan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada No. 1 tanggal 12 januari 1970. Semakin tinggi tingkat keselamatan dari suatu pabrik maka makin meningkat pula aktovitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin

-

Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.-

Jarak antara mesin dan peralatan lain cukup luas-

Setiap ruang gerak harus aman dan tidak licin-

Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.-

Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.-

Penyediaan fasilitas pengungsian bila terjadi kebakaran.6.3 Keselamatan Kerja Pra Rancangan Pabrik Pembuatan Oleamida 6.3.1 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan ialah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut:

1. Helm

2. Pakaian dan perlengkapan perlindungan 3. Sepatu pengaman

4. Pelindung Mata 5. Masker udara 6. Sarung tangan

6.3.2 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut:

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listik tidak boleh menggangu lalu lintas kerja.

4. Memasang tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumukan

7. kabel-kabel listrik yang diletakkan berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.3 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat. 4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.4 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada diatas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila di luar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan, yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan paralataan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol diatur secara periodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas adalah yang memasok energi panas, energi listrik dan air bagi pabrik. Sarana dan prasarana utilitas ini harus dirancang sedemikian rupa agar proses produksi dapat terus berlangsung secara berkesinambungan.

Berdasarkan kebutuhannya, utilitas pada perancangan pabrik pembuatan oleamida dari asam oleat dan urea, adalah sebagai berikut:

1. Kebutuhan steam 2. Kebutuhan air 3. Kebutuhan listrik 4. Kebutuhan bahan bakar 5. Unit Pengolahan Limbah

7.1 Kebutuhan steam

Pada pengoperasian pabrik dibutuhkan uap sebagai pemanas. Adapun kebutuhan uap pada pabrik pembuatan oleamida dari asam oleat dan urea:

Table 7.1 Kebutuhan Uap

Nama Alat Kg/jam

Tangki Urea 259,7607

Tangki Asam Oleat 1.648,0679

Reaktor 159,93

Evaporator 1.665,7524

Rotary Dryer 1.194,815625

Jumlah 4.928,326625

Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10% (Perry, 1999) maka :

Total steam yang dibutuhkan = (1 + faktor keamanan) x Kebutuhan uap = (1,2) x 4.928,326625 kg/jam = 5.913,99195kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali (Evans,1978), sehingga: Kondensat yang digunakan kembali = 80% x 5.913,99195 kg/jam

= 4.713,978456 kg/jam

Kebutuhan air tambahan untuk ketel = 20% x 5.913,99195kg/jam = 1.178,4946 ≈ 1.178,5 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi air memegang peranan penting, baik untuk keperluan proses maupun kebutuhan domestik. kebutuhan air pada pabrik pembuatan oleamida dari asam oleat dan urea adalah sebagai berikut:

1. Kebutuhan air untuk pendingin pada kondensor = 968,58 kg/jam ≈ 969 kg/jam.

2. Kebutuhan air umpan ketel = 1.178,5 kg/jam

3. Air yang perlu ditambahkan sebagai pengganti air yang hilang selama proses meliputi perhitungan sebagai berikut:

Wm = We + Wd + Wb

Dimana, Wm = make-up water

We = air hilang pada penguapan

Wd = drift loss

Wb = air hilang karena saat blow down

Air hilang karena penguapan: We = 0,00085 Wc (T1-T2)

Dimana, Wc = jumlah air pendingin yang dibutuhkan T1 = temperature masuk cooling water tower (oF) T2 = temperature keluar cooling water tower (oF)

We = 0,00085 x 969 (104 – 82,4)

= 17,79084kg/jam

Air kehilangan karena driff loss = 0,2 % air pendingin masuk Wd = 0,002 x 969

Air hilang karena blow down: Wb =

S1

We S = 5 siklus (Perry, 1997) = 4,44771kg/jam Wm = 17,79084+ 1,938 + 4,44771 = 24,17655kg/jamKebutuhan air domestik (keperluan sehari-hari, kantin, dan lain-lain) kebutuhan air domestik untuk masyarakat industri diperoleh untuk tiap orang/shift adalah 40 – 100 Liter/hari (Met Calf, dkk.1991) Diambil 100 Liter/hari x jam 24 hari 1 = 4,16 L/jam x 1 kg/L = 4,16 Liter/jam air = 955,68 kg/m3 = 1 kg/Liter Jumlah karyawan = 110 orang

Maka total air Domestik = 4,16 x 110 = 457,6 Liter/jam x 1 kg/Liter = 457,6 kg/jam

Kebutuhan air tambahan, untuk keperluan sehari-hari (Laboratorium, pencuci peralatan dan lain-lain) diperkirakan 10% dari total kebutuhan air.

Kebutuhan air tambahan:

= 10% (24,17655 + 1.178,5 + 457,6) = 166,02765 kg/jam

Maka total kebutuhan air yang diperlukan pada pengolahan awal tiap jamnya adalah : = 969 + 1.178,5 + 457,6 + 166,02765

= 2.771,138 kg/jam

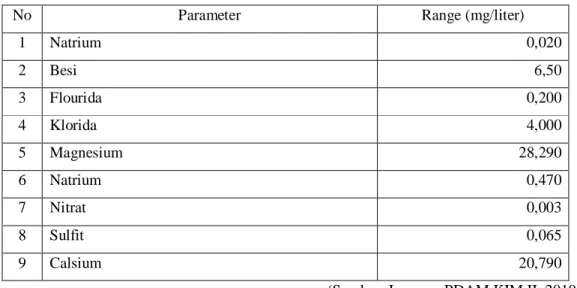

7.2.1 Unit Pengolahan air

Sumber air untuk pembuatan oleamida ini berasal dari air tanah Kawasan Industri Medan II (KIM) yaitu Sumur Bor. Kualitas air dapat dilihat pada table 7.2

Tabel 7.2 Kandungan Kimia dalam Air Tanah Kawasan KIM II

No Parameter Range (mg/liter)

1 Natrium 0,020 2 Besi 6,50 3 Flourida 0,200 4 Klorida 4,000 5 Magnesium 28,290 6 Natrium 0,470 7 Nitrat 0,003 8 Sulfit 0,065 9 Calsium 20,790

(Sumber: Laporan PDAM KIM II, 2010)

7.2.2 Bak Pengendapan (BP)

Setelah air dipompa dari sumur bor, didalam air tersebut masih terdapat partikel-partikel padatan kecil seperti pasir. Untuk menghilangkan pasir tersebut maka air yang sudah dipompakan tadi dialirkan kedalam bak pengendapan untuk mengendapkan pasir – pasir yang terikut pada saat air dipompakan dari sumur bor.

7.2.3 Aerasi

Ion Fe selalu di jumpai pada air alami dengan kadar oksigen yang rendah, seperti pada air tanah yang tanpa udara. Fe dapat dihilangkan dari dalam air dengan melakukan oksidasi menjadi Fe(OH)3 yang tidak larut dalam air, kemudian di ikuti dengan pengendapan dan penyaringan. Proses oksidasi dilakukan dengan menggunakan udara biasa di sebut aerasi yaitu dengan cara memasukkan udara dalam air.

7.2.3 Bak pengendapan II

Pada bak pengendapan II terjadi proses pengendapan (sedimentasi) partikel-partikel padat yang tersuspensi dalam cairan/zat cair karena pengaruh gravitasi (gaya berat secara alami). Proses pengendapan dengan cara gravitasi untuk mengendapkan partikel-partikel tersuspensi yang lebih berat daripada air. Pada dasarnya proses tersebut tergantung pada pengaruh gaya gravitasi dari partikel tersuspensi dalam air. Biaya pengolahan air dengan proses sedimentasi relatif murah karena tidak membutuhkan peralatan mekanik maupun

penambahan bahan kimia. Kegunaan sedimentasi untuk mereduksi bahan-bahan tersuspensi (kekeruhan) dari dalam air dan dapat juga berfungsi untuk mereduksi kandungan organisme (patogen) tertentu dalam air. Proses sedimentasi adalah proses pengendapan dimana masing-masing partikel tidak mengalami perubahan bentuk, ukuran, ataupun kerapatan selama proses pengendapan berlangsung. Partikel-partikel padat akan mengendap bila gaya gravitasi lebih besar dari pada kekentalan dalam cairan.

7.2.4 Filtrasi

Filtrasi bertujuan untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu :

a. Lapisan I terdiri dari pasir hijau (silica gel), setinggi 20 in b. Lapisan II terdiri dari antrasit, setinggi = 10 in c. Lapisan III terdiri dari batu kerikil (gravel), setinggi =16 in

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut yaitu proses demineralisasi (softener) dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat–syarat air minum tanpa harus dimasak terlebih dahulu.

Perhitungan kebutuhan kaporit, Ca(ClO)2 :

Kebutuhan air yang memerlukan proses klorinasi : 457,6 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin : 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit : (2.10-6 x 457,6) / 0,7 = 0,001307 kg/jam

7.2.5 Demineralisasi

Air untuk umpan ketel dan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai berikut :

Menghilangkan kation-kation Ca2+ , Mg2+ Menghilangkan anion-anion Cl

-Alat-alat demineralisasi dibagi atas :

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20.

Reaksi yang terjadi :

2H+R + Ca2+ Ca2+R + 2H+ 2H+R + Mg2+ Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi sebagai berikut : Ca2+R + H2SO4 CaSO4 + 2H+R

Mg2+R + H2SO4 MgSO4 + 2H+R

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion negatif yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek IRA-410. Resin ini merupakan kopolimer stirena DVB (Lorch,1981). Reaksi yang terjadi:

2ROH + SO42- R2SO4 + 2OH -ROH + Cl- RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH Na2SO4 + 2ROH RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Kation :

Air tanah daerah KIM II mengandung kation Fe2+, Ca2+, Mg2. Masing-masing 6,50 ppm, 28,790 ppm, 25,970 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan kation = 61,26/17,1 mg/liter

= 3,58 gr/ga

Volume = galon/jam 312 / 736 , 311 / 17 , 264 995,68kg/m kg/jam 1.178,5 ρ m 3 3 jam galon m gal x

Kesadahan air = 3,58 gr/gal x 311,736 gl/jam x 24 jam = 26.784,36 gr/ hari = 26,78436 kg/hari

Ukuran kation Exchanger

Jumlah air yang diolah = 312 galon/jam

Digunakan ion exchanger 1 unit dengan service flow maksimum 19 galon/menit. Dari Tabel 12.4 Nalco (1988), diperoleh data sebagai berikut:

Diameter tangki : 2 ft

Luas permukaan, A : 0,7854 ft2

Resin yang digunakan adalah Daulite C – 20, dengan nilai EC (Exchanger Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air yang melaluinya) = 25 kg/ft3 (Nalco, 1988).

Kebutuhan regenerant : 10 lb H2SO4/ft3 hari

Kebutuhan resin = 1,0714ft /hari kgr/ft

25

kg/hr

26,78436 3

3

Tinggi yang dapat ditempati oleh resin

ft 1,364 7854 , 0 1,0714 permukaan luas resin kebutuhan h

Tinggi minimum resin = 2,5 ft (Nalco, 1988)

Sehingga volume resin yang dibutuhkan = 2,5 ft x 0,7854 ft2 = 1,9635 ft3

Waktu regenerasi =

kg/hari

78436

,

26

kgr/ft

25

ft

1,9635

3

3 = 1,83 hari = 43,985 jamKebutuhan regenerant H2SO4 = 26,78436 kg/hari x 3 3

kgr/ft

25

lb/ft

10

= 10,714 lb/hari = 4,856 kg/hari = 0,2024 kg/jam2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk mengikat atau menyerap anion-anion yang terlarut dalam air seperti Cl- akan diikat oleh resin yang bersifat basa dengan merek R-Dowex,

sehingga resin akan melepas ion OH-. Persamaan reaksi yang terjadi dalam anion

exchanger adalah :

2R-OH + SO42- R2SO4 + 2OH -R-OH + Cl- RCl + OH -Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH Na2SO4 + 2ROH RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Anion

Air tanah daerah mabar KIM II mengandung anion F-, Cl-, S2-, NO22-, masing-masing 0,2 ppm, 4 ppm, 0,065 ppm, dan 0,003 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan anion = 0,2 + 4 + 0,065 + 0,003 = 4,268 ppm/17,1

= 0,24 gr/gal Jumlah air yang diolah = 1.178,5 kg/jam

= 3 x 264,17gal/m3 kg/m 995,68 kg/jam 1.178,5 = 312,675 gal/jam

Kesadahan air = 0,24 gr/gal x 312,675 gal/jam x 24 jam/hari = 1.801,01 gr/hari = 1,80101 kg/hari

Perhitungan ukuran Anion Exchanger :

Jumlah air yang diolah = 312 gal/jam ≈ 5,2 gal/menit.

Dari Tabel 12.4, Nalco Water Treatment, 1988 diperoleh data-data sebagi berikut: - Diameter penukar anion = 2 ft

- Luas penampang penukar anion = 0,7854 ft2 - Jumlah penukar kation = 1 unit

Volume Resin yang Diperlukan Total kesadahan air = 1,80101 kg/hari

Dari Tabel 12.2, Nalco, 1988 diperoleh: - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi, Kebutuhan resin = 3 kg/ft 12 kg/hari 1,80101 = 0,15 ft3 / hari Tinggi resin = 7854 , 0 0,15 = 0,1911 ft

Tinggi minimum resin adalah 30 in = 2,5 ft (Nalco, 1988) Sehingga volume resin yang dibutuhkan = 2,5 ft x 0,7854 ft2 = 1,9635 ft3

Waktu regenerasi =

kg/hari

1,80101

kg/ft

12

ft

9635

,

1

3

3 = 13,083 hari = 313,992 jam.Kebutuhan regenerant NaOH = 1,80101 kg/hari x 3 3

kgr/ft

12

lb/ft

5

= 0,75 lb/hari = 1,654 kg/hari = 0,069 kg/jam 7.2.6 DeaeratorDeaerator berfungsi untuk memanaskan air dan menghilangkan gas terlarut yang keluar dari alat penukar ion (ion exchanger) sebelum dikirim sebagai air umpan ketel. Air hasil demineralisasi dikumpulkan pada tangki air umpan ketel sebelum dipompakan ke deaerator.

Pada proses deaerator ini, air dipanaskan hingga 90oC supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Selain itu deaerator juga berfungsi sebagai preheater, mencegah perbedaan suhu yang mencolok antara air make-up segar dengan suhu air dalam boiler. Pemanasan dilakukan dengan menggunakan pemanas listrik.

7.3 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut : 1. Unit Proses

- Bucket Elevator (BE-111) = 0,25 Hp - Tangki Urea (T-130) = 0,125 Hp - Tangki Asam Oleat (T-140) = 0,5 Hp - Tangki Reaktor (R-210) = 0,5 Hp - Tangki Pemurni (T-310) = 0,75 Hp - Rotary Dryer (RD - 350) = 5,03 Hp - Screw Conveyor (J-351) = 2,25 Hp - Ball Mill (BM-360) = 0,25 Hp

- Belt Conveyor = 0,5 Hp - Pompa – 1 (L-121) = 0,125 Hp - Pompa – 2 (L-131) = 0,125 Hp - Pompa – 3 L-141) = 0,125 Hp - Pompa – 4 (L-211) = 0,125 Hp - Pompa – 5 (L-311) = 0,125 Hp - Pompa – 6 (L-331) = 0,125 Hp - Pompa – 7 (L-381) = 0,125 Hp Jumlah = 18,905 Hp

Maka Jumlah pemakaian kebutuhan listrik pada unit proses adalah = 18,905 Hp x 0,7457 kW/Hp

= 14,1 kW

2. Unit Utilitas

- Aerator = ½ Hp

- Pompa Bak Aerasi = 2 Hp - Pompa Bak Pengendapan = 2 Hp - Pompa Sand Filter = 0,25 Hp - Pengaduk Tangki Pelarut H2SO4 = 0,125 Hp - Pompa Tangki Pelarut H2SO4 = 0,25 Hp - Pengaduk Tangki Pelarutan NaOH = 0,25 Hp - Pompa Tangki Pelarut NaOH = 1/20 Hp - Pompa Cation Exchanger = 0,25 Hp - Pompa Anion Exchanger = 0,25 Hp - Pompa Deaerator = 0,25 Hp - Water Cooling Tower = 1 Hp - Tangki Pelarutan Kaporit = 0,125 Hp - Pompa Tangki Kaporit = 0,125 Hp - Pompa Tangki Utilitas = 0,25 Hp

- Ketel Uap = 67,188 Hp +

Jumlah = 74,863 Hp

Maka Jumlah pemakaian kebutuhan listrik pada unit utilitas adalah = 74,863 Hp x 0,7457 kW/Hp

= 55,83 kW = 56 kW.

3. Ruang kontrol dan laboratorium

pemakaian kebutuhan listrik pada ruang kontrol dan laboratorium diasumsikan sebesar 25 kW

4. Bengkel

pemakaian kebutuhan listrik pada bengkel diasumsikan sebesar 30 kW 5. Perkantoran

pemakaian kebutuhan listrik pada perkantoran diasumsikan sebesar 25 kW Total kebutuhan listrik = 1 + 2 + 3 + 4 + 5

= 151,203 kW = 152 kW Efisiensi generator 80 % (Perry,1999), maka :

Daya output generator = 8 , 0 kW 152 = 190 kW

Kebutuhan listrik pabrik dipasok oleh PLN (Perusahaan Listrik Negara). Untuk mengantisipasi adanya pemadaman, maka dipersiapkan generator dengan memperhitungkan daya untuk kebutuhan proses, utilitas, dan ruang kontrol. Untuk perancangan disediakan 2 unit diesel generator (1 unit cadangan) dengan spesifikasi tiap unit sebagai berikut :

1. Jenis Keluaran : AC 2. Kapasitas : 1000 kW 3. Tegangan : 220 – 260 Volt 4. Frekuensi : 50 Hz

5. Tipe : 3 fase 6. Bahan bakar : Solar

7.4 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik (generator) adalah minyak solar karena mempunyai nilai bakar yang tinggi.

Kebutuhan bahan bakar untuk generator adalah sebagai berikut :

Nilai bahan bakar solar : 19.860 Btu/lbm (Perry, 1999) Densitas bahan bakar solar : 0,89 kg/L

Daya generator = 178,968 kW

Daya output generator = 190 kW x

1kW det 0,9478Btu/

x 3600 dtk/jam

Jumlah Bahan Bakar (solar) = m Btu/lb 19.860 Btu/jam 3 , 513 . 80 7 x 0,45359 kg/lb = 17,826 kg/jam Kebutuhan Solar = kg/L 0,89 kg/jam 17,826 = 20,03 Liter / jam

7.5 Unit Pengolahan Limbah

Setiap kegiatan industri selain menghasilkan produk juga menghasilkan limbah. Limbah industri perlu ditangani secara khusus sebelum dibuang ke lingkungan sehingga dampak buruk dari limbah yang mengandung zat–zat membahayakan tidak memberikan dampak buruk ke lingkungan maupun manusia itu sendiri.

Sumber–sumber limbah pada pabrik pembuatan Oleamida meliputi : 1. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran–kotoran yang melekat pada peralatan pabrik.

2. Limbah dari pemakaian air domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair. 3. Limbah cair dari laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan–bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan serta digunakan untuk penelitian dan pengembangan proses.

4. Limbah proses pabrik

Limbah yang berasal dari kelebihan proses yang mengandung bahan organik yaitu urea dan kloroform sisa yang berasal dari filter press.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut :

1. Dari pencucian peralatan pabrik (Met Calf, dkk.1991) Limbah cair hasil pencucian peralatan pabrik diasumsikan sebesar 500 liter/jam.

2. Dari air domestik (Met Calf, dkk.1991)

Limbah cair dari air domestik diasumsikan sebesar 100 liter/jam.

3. Dari laboratorium (Met Calf, dkk.1991)

Limbah cair dari laboratorium diasumsikan sebesar 50 liter/jam 4. Dari limbah pabrik

Limbah cair dari proses pabrik :

Cake yang terdiri dari urea, oleamida dan kloroform = 160,478 kg/jam

Namun dari cake tersebut, urea dan oleamida yang berbentuk padatan dapat disaring sebagian dengan asumsi 50%, sehingga yang terikut ke dalam air limbah hanya urea dan oleamida sebanyak 50% serta kloroform sebanyak 92,869 kg/jam dengan volume =

kg/liter 0,912

kg/jam 92,869

= 101,83 liter/jam

Total buangan = 500 + 100 + 50 + 101,83 = 751,83 liter/jam = 0,752 m3/jam

Karakteristik buangan pabrik oleamida mengandung urea, sama seperti buangan pabrik Sri Widjaja, sehingga diambil data dari limbah buangan pabrik Sri Widjaja dengan CODin = 500 mg/L dan BOD5 (So) = 350 mg/L. Maka dipilihlah pengolahan limbah cair pabrik pembuatan oleamida dengan menggunakan lumpur aktif. Selain itu metode ini mudah dalam penggunaannya dan murah dalam pengadaannya. Karakteristik limbah proses yang mayoritas campuran berjenis limbah organik.

Pengolahan limbah cair pada pabrik pembuatan oleamida ini direncanakan melalui bak penampung, bak pengendapan, dan bak penetralan dengan proses sebagai berikut:

Gambar 7.1 Proses pengolahan limbah

Keterangan:

BP 1 : Bak penampung BP 2 : Bak pengendapan BP 3 : Bak penentralan

BP 4 : Pengolahan dengan lumpur aktif

7.5.1 Bak Penampungan

Fungsi : Tempat menampung air buangan sementara Laju volumetrik air buangan = 0,752 m3/jam

B P 1

B P 2

B P 3

Waktu penampungan air buangan = 7 hari

Volume air buangan = 0,752 x 7 x 24 = 126,336 m3

Direncanakan digunakan 1 buah bak penampungan dengan bak terisi 75% bagian.

Volume bak =

75

,

0

m

126,336

3 = 168,448 m3 Direncanakan :Panjang bak (P) = 2 x Lebar bak (L) Tinggi bak (T) = Lebar bak (L) Maka volume bak = P x L x T

168,448 m3 = 2 L x L x L L = 4,38 m 4,5 m Sehingga

P = 2 x L = 2 x 4,5 = 9 m T = L = 4,5 m

7.5.2 Bak Pengendapan Awal

Fungsi : Menghilangkan padaran dengan cara pengendapan Laju volumetrik air buangan = 0,752 m3/jam Waktu penampungan air buangan = 2 hari

Volume air buangan = 0,752 x 2 x 24 = 36,096 m3

Direncanakan digunakan 1 buah bak penampungan dengan bak terisi 75 % bagian.

Volume bak =

75

,

0

m

36,096

3 = 48,128 m3 Direncanakan :Panjang bak (P) = 2 x Lebar bak (L) Tinggi bak (T) = Lebar bak (L) Maka volume bak = P x L x T

48,128 m3 = 2 L x L x L L = 2,88 m 3 m Sehingga

P = 2 x L = 2 x 3 = 6 m T = L = 3 m

Kecepatan terminal pengendapan Hukum Stokes : V =

18

2Dp

g

s

(Foust, 1960) Dimana :V = Kecepatan terminal pengendapan s = Densitas partikel Na2CO3 pada 30 o

C = 1,987 gr/cm3 (Perry, 1999) = Densitas air pada 30oC = 0,9957 gr/cm3 (Perry, 1999) Dp = Diameter partikel = 0,002 cm (Perry, 1999) g = Kecepatan gravitasi = 980 cm/s2

= Viskositas air pada 30oC = 0,01 gr/cm.s (Perry, 1999)

Sehingga : V =

0,01

18 002 , 0 980 9957 , 0 987 , 1 2 = 0,0216 cm/s Waktu pengendapan (W) =60

x

0,0216

100

x

3

60

x

V

100

x

H

= 231,4815 menit = 3,8580 jam 7.5.3 Bak PenetralanLimbah pabrik yang terdiri dari bahan–bahan organik biasanya mempunyai pH < 5 (Hammer, 1986). Limbah pabrik yang terdiri dari bahan–bahan organik harus dinetralkan sampai pH = 6 (Kep – 42/MENLH/10/1998)

Kebutuhan Na2CO3 untuk menetralkan pH air limbah 0,15 gr Na2CO3/30 ml air limbah (Analida FMIPA USU,1991)

Jumlah air buangan = 751,83 L/jam

Kebutuhan NaCO3 = (751,83 L/jam)x

mg

kg

x

mg

610

1

03

,

0

150

= 3,76 kg/jamDensitas NaCO3 = 1327 kg/m3 (Perry,1999) Volume NaCO3 = 3,76/1327 = 0,0028 m3/jam Laju volumetrik air buangan = 0,752 m3/jam Waktu penampungan air buangan = 3 hari

Volume air buangan = 0,752 x 3 x 24 = 54,144 m3 Volume NaCO3 selama 3 hari = 0,0028 x 3 x 24 = 0,2016 m3

Volume bak =

75

,

0

m

54,3456

3 = 72,4608 m3 Direncanakan :Panjang bak (P) = 2 x Lebar bak (L) Tinggi bak (T) = Lebar bak (L) Maka volume bak = P x L x T 72,4608 m3 = 2 L x L x L

L = 3,3 m 3,5 m Sehingga :

P = 2 x L = 2 x 3,5 = 7 m T = L = 3,5 m

7.5.4 Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobik di mana mikroba tersuspensi di dalam campuran limbah yang mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur campuran. Limbah ini sendiri merupakan makanan bagi mikroorganisme ini sehingga akan diresirkulasi kembali ke tangki aerasi.

Karakteristik buangan pabrik oleamida mengandung urea, sama seperti buangan pabrik Sri Widjaja, sehingga diambil data dari limbah buangan pabrik Sri Widjaja.

Data:

- Laju volumetrik limbah = 0,752 m3/jam = 18,048 m3/hari = 4767,776 gal/hari

- BOD influent = 350 mg/L

- BOD effluent = 50 mg/L

Merupakan batas maksimum BOD effluent menurut baku mutu limbah cair bagi kawasan industri sesuai dengan Kep.No.3?Menlh/01/1998.

- Mixed Liquor Suspended Solid = 400 mg/L - Mixed Liquor Volatile Suspended Solid (X) = 315 mg/L

- Koefisien cell yield (Y) = 0,8 mg VSS/mg BOD5 - Koefisien endogenous decay (Kd) = 0,025 hari-1

1. Penentuan % Removal (%R) 100 S S S % o o R (Pers. 18.2, Spellman, 2003)

100 S S S % o o R %R = 85,7 %

2. Penentuan laju alir BOD influent dan effluent Laju volumetrik limbah = 4767,776 gal/hari

= 4,768 MGD Laju alir BOD influent

= 350 mg/l x 4,768 MGD = 1668,722 lb/hari

= 1283,63 gal/hari = 4,86 m3/hari Laju alir BOD effluent

= 50 mg/l x 4,768 MGD = 238,389 lb/hari = 183,37 gal/hari = 0,695 m3/hari Selisih = (1668,722 - 238,389) = 1430,333 lb/hari = 1100,256 gal/hari = 4,165 m3/hari

3. Penentuan volume bak untuk Aerator (V)

V = Wa/MLSS (Tanaka, 2008) Dimana :

W = mikroorganisme yang dibutuhkan dalam bak aerasi (Kg) = (BOD influent x Q)/ BOD loading

= (4,86 x 18,048)/ 4,165 = 21,0596 Kg Volume bak aerasi yang dibutuhkan V = 21,0596/0,4 = 52,65 m3

Direncanakan bak terisi 75 % bagian.

Volume =

75

,

0

m

52,65

3 = 70,2 m3Direncanakan tinggi cairan dalam bak aerator = 3 m Perbandingan lebar dan tinggi cairan = 1,5 : t

Faktor kelonggaran = 1 m di atas permukaan air V = p × l × t

70,2 m3 = p × 4,5 × 3 p = 5,2 m = 5,5 m Jadi, ukuran bak aerator : Panjang p = 5,5 m Lebar l = 4,5 m

Tinggi t = (3 + 1) m = 4 m

4. Penentuan waktu tinggal (Hydraulic Retention Time).

HRT =

/hari)

(

Q

3 3m

m

Vreaktor

(Tanaka,2008) =/hari

18,048

70,2

3 3m

m

= 3,889 hari5. Penentuan Jumlah Flok yang Diresirkulasi (Qr)

Q = Qe + Qw = 0,752 m3/jam = 18,048 m3/hari = 4767,776 gal/hari

Flok yang diresirkulasi (Qr) umumnya 20% sampai 30% dari debit influent, diambil nilai flok yang diresirkulasi (Qr) = 25% dari debit influent.

Qr = 0,25 x 18,048 m3/hari = 4,512 m3/hari. Qw = Qw’ + Qr

Dari komponen Qw, diasumsikan 1 % sebagai supernatant (Qw’ ) dan 99% sebagai flok yang diresirkulasi (Qr). Jadi komponen Qw :

Qr = 4,512 m3/hari = 0,99 x Qw Qw = 4,512/0,99 = 4,557 m3/hari.

Qe = Q - Qw = 18,048 m3/hari - 4,557 m3/hari = 13,491 m3/hari Xe = 0,001 X = 0,001 × 315 mg/L = 0,315 mg/L

Xw = 0,999 X = 0,999 × 315 mg/L = 314,685 mg/L 6. Sludge Retention Time (SRT)

w Q Vr SRT =

557

,

4

70,2

= 15,4 hari7. Penentuan Daya yang Dibutuhkan

Tipe aerator yang digunakan adalah surface aerator.

Kedalaman cairan = 3 m dan lebar kolom aerator = 4,5 m dari Tabel 10-11,Metcalf, 1991 diperoleh daya aerator sebesar 9 hp.

7.5.5 Tangki Sedimentasi (TS)

Fungsi : mengendapkan flok biologis dari kolam aerasi (AR) dan sebagian diresirkulasi kembali ke tangki aerasi (AR)

Laju volumetrik limbah = (18,048 + 4,512) m3/hari = 22,56 m3/hari

Diperkirakan kecepatan overflow maksimum = 33 m3/m2 hari (Perry, 1997) Laju volumetrik limbah yang diolah sebesar 22,56 m3/ hari, laju ini masih dibawah batas laju overflow maksimum, sehingga dapat digunakan data waktu tinggal untuk laju

overflow maksimum, yakni :

Waktu tinggal limbah = 2 jam = 0,0833 hari (Perry, 1997) Volume bak (V) = 22,56 m3/hari × 0,0833 hari = 1,88 m3

Luas tangki (A) = (22,56 m3/hari) / (33 m3/m2 hari) = 0,684 m2 A = ¼ D2

D = 0,684 m

Kedalaman tangki, H = V/A = 1,88 / 0,684 = 2,75 m

7.6 Spesifikasi Peralatan Utilitas 7.6.1 Bak Pengendapan I (BP I)

Fungsi : Untuk mengendapkan pasir-pasir dan lumpur yang terikut dengan air

Bahan Konstruksi : Beton kedap air Jumlah : 3 unit

panjang bak p = 2,814 m ≈ 3 m lebar bak = 1,407 m ≈ 1,5 m

tinggi bak t = 1,407 m ≈ 1,5 m luas bak A = 4,221 m2 ≈ 4,5 m

7.6.2 Aerator (AT)

Fungsi : Menambah kadar oksigen dalam air Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel Jumlah : 1 unit

Laju Alir : 133,77 ft3/s Daya motor : ½ Hp

7.6.3 Bak Aerasi (B-AT)

Fungsi : Sebagai tempat penambahan kadar oksigen dalam air Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel Jumlah : 3 unit

Kapasitas : 5,568 m3/jam Bahan Konstruksi : Beton kedap air panjang bak p = 2,814 m ≈ 3 m lebar bak = 1,407 m ≈ 1,5 m

tinggi bak t = 1,407 m ≈ 1,5 m luas bak A = 4,221 m2 ≈ 4,5 m

7.6.4 Pompa Bak Aerasi (PU – 102)

Fungsi : Memompa air dari bak aerasi ke bak pengendapan II

Jenis : Centrifugal pump Bahan Konstruksi : Commercial steel

Jumlah : 3 unit

Kapasitas : 0,0273 ft3/s Daya pompa : 2 Hp

7.6.5 Bak Pengendapan II (BP-II)

Fungsi : Untuk mengendapkan karat yang terbentuk pada bak aerasi

Bahan Konstruksi : Beton kedap air Jumlah : 3 unit Kapasitas : 5,568 m3 panjang bak p = 2,814 m ≈ 3 m lebar bak = 1,407 m ≈ 1,5 m tinggi bak t = 1,407 m ≈ 1,5 m luas bak A = 4,221 m2 ≈ 4,5 m

7.6.6 Pompa Bak Pengendapan (PU – 102)

Fungsi : Memompa air dari bak aerasi ke bak pengendapan II

Jenis : Centrifugal pump Bahan Konstruksi : Commercial steel

Jumlah : 3 unit

Kapasitas : 0,0273 ft3/s Daya pompa : 2 Hp

7.6.7 Sand Filter ( SF )

Fungsi : Menyaring partikel-partikel yang terbawa dalam air yang dialirkan dari Bak Pengendapan

Jenis : Selinder tegak dengan alas dan tutup ellipsoidal Bahan Konstruksi : Carbon steel SA – 283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30C

Tekanan = 1 atm Kapasitas : 0,0696 m3 Diameter : 2 m Tinggi Tangki : 3 m Tinggi Tutup : 0,125 Tebal dinding : ¼ in

7.6.8 Pompa Sand Filter (PU – 106)

Fungsi : Memompa air dari sand filter ke menara air. Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0273 ft3/s Daya pompa : ¼ Hp

7.6.9 Menara Air ( MA )

Fungsi : Menampung air sementara untuk didistribusikan ke unit lain, dan sebagian dipakai sebagai air domestik.

Bentuk : Selinder tegak dengan alas dan tutup datar Bahan Konstruksi : Carbon steel SA – 283, grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30C

Tekanan = 1 atm

Kapasitas : 10,5 m3 Diameter tangki : 2,5 m Tinggi tangki : 3 m Tebal dinding tangki : ¼ in

7.6.10 Tangki Pelarut H2SO4 (TP- 101)

Fungsi : Membuat larutan H2SO4

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283, Grade C

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm

Jumlah : 1 unit

Kapasitas : 3,3 m3 Diameter tangki : 1,5 m Tinggi tangki : 2 m Tebal dinding tangki : ¼ in

Daya pengaduk : 1/8 Hp

7.6.11 Pompa Tangki Pelarut H2SO4 (TU- 103)

Fungsi : Memompa Larutan H2SO4 dari tangki pelarutan ke cation exchanger

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Commersial steel

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm

Jumlah : 1 unit

Kapasitas : 0,00000187 ft2 /s Daya pompa : 1/4 Hp

7.6.12 Penukar Kation / Cation Exchanger ( CE )

Fungsi : Untuk mengurangi kesadahan air

Bentuk : Silinder tegak dengan tutup dan alas ellipsoidal Bahan konstruksi : Carbon steel SA-283, Grade C

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm

Jumlah : 1 unit

Resin yang digunakan : Doulite C-20 Silinder - Diameter : 0,601 m - Tinggi : 1,066 m - Tebal : ½ in Tutup - Diameter : 0,601 m - Tinggi : 1,066 m - Tebal : ½ in

7.6.13 Pompa Penukar Kation / Cation Exchanger ( PU - 107 )

Fungsi : Memompa air dari Cation Exchanger ke anion

Jenis : Centrifugal pump Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,008 m3 Laju alir : 0,00048 ft3/s Daya pompa : 1/4 Hp

7.6.14 Tangki Pelarut NaOH (TP- 102)

Fungsi : Membuat larutan NaOH

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283, Grade C

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm

Jumlah : 1 unit

Kapasitas : 0,9816 m3 Diameter tangki : 1 m Tinggi tangki : 4,5 m Tebal dinding tangki : ¼ in Daya pengaduk : ¼ Hp

7.6.15 Pompa NaOH (PU-107)

Fungsi : Memompa larutan NaOH dari tangki pelarutan NaOH ke kation exchanger

Jenis : Pompa injeksi Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 4,46.10-7 ft3/s Daya pompa : 1/20 Hp

7.6.16 Penukar Anion Exchanger (AE)

Fungsi : Untuk mengurangi kesadahan air

Bentuk : Silinder tegak dengan tutup dan alas ellipsoidal Bahan konstruksi : Carbon steel SA-283, Grade C

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm

Jumlah : 1 unit

Resin yang digunakan : Doulite C-20 Silinder - Diameter : 0,601 m - Tinggi : 1,066 m - Tebal : ½ in Tutup - Diameter : 0,601 m - Tinggi : 0,15025 m - Tebal : ½ in

7.6.17 Pompa Anion Exchanger ( PU – 106 )

Fungsi : Memompa air dari anion exchanger ke deaerator Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Diameter : 1,135 m Daya Pompa : 1/4 Hp

7.6.18 Deaerator ( DE )

Fungsi : Menghilangkan gas-gas yang terlarut dalam air umpan ketel

Bentuk : Silinder tegak dengan tutup dan alas ellipsoidal Bahan konstruksi : Carbon steel SA-283, Grade C

Kondisi operasi : Temperatur = 30C Tekanan = 1 atm Jumlah : 1 unit Kapasitas : 28,41 m3 Diameter : 2,35 m Lebar : 7,05 m Tebal : ½ in

7.6.19 Pompa Deaerator (PU – 109)

Fungsi : Memompakan air dari deaerator ke ketel uap Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,00048 ft3/s Daya pompa : 1/4 Hp

7.6.20 Ketel Uap ( KU )

Fungsi : Untuk menyediakan uap untuk keperluan proses

Jenis : Ketel pipa api

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi : Temperatur = 180C Tekanan = 10 atm Panjang tube : 12 ft

Diameter tube : 3 in Jumlah tube : 52 buah Daya ketel uap : 67,188 Hp

7.6.21 Menara Pendingin Air / Water Cooling Tower (CT)

Fungsi : Mendinginkan air pendingin bekas dari temperatur 60C menjadi 30C

Jenis : Mechanical Draft Cooling Tower Bahan konstruksi : Carbon Steel, SA-53, Grade B

Jumlah : 1 unit

Kondisi operasi : Temperatur air masuk menara = 60C Temperatur air keluar menara = 28C

Jumlah : 12 ft

Kapasitas : 4,285 gal/menit Luas menara : 4,1136 ft2 ≈ 4,5 ft2

Tenaga kipas : 1 Hp/ft2

7.6.22 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP – 103)

Fungsi : Tempat membuat larutan Kaporit [Ca(ClO)2]. Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel, SA-283, grade C

Jenis pengaduk : Turbin vertical blade daun 6 (non baffles) Kondisi operasi : Temperatur = 30C

Tekanan = 1 atm

Jumlah : 1 unit

Kapasitas : 0,00003 m3 Diameter tangki : 0,0306 m Tinggi tangki : 0,0408 m Tebal dinding tangki : ½ in Daya pengaduk : 1/8 Hp

7.6.23 Pompa Kaporit (PU – 112)

Fungsi : Memompakan air dari deaerator ke ketel uap Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 1,0078.10-8ft3/s Daya pompa : 1/8 Hp

7.6.24 Tangki Utilitas (TU)

Fungsi : Tempat membuat larutan Kaporit [Ca(ClO)2]. Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel, SA-283, grade C

Jenis pengaduk : Turbin vertical blade daun 6 (non baffles) Kondisi operasi : Temperatur = 30C

Tekanan = 1 atm

Jumlah : 1 unit

Diameter tangki : 2,24 m Tinggi tangki : 3,36 m Tebal dinding tangki : ¼ in

7.6.25 Pompa Tangki Utilitas (PU – 113)

Fungsi : Memompakan air dari deaerator ke ketel uap Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,00452ft3/s Daya pompa : 1/4 Hp

BAB VIII

LOKASI DAN TATA LETAK PABRIK

8.1 Gambaran Umum

Susunan peralatan fasilitas dalam suatu rancangan diagram alir proses merupakan syarat penting di dalam memberikan biaya secara akurat sebelum mendirikan suatu pabrik. Sehingga dapat diperoleh perhitungan biaya secara terperinci untuk pendirian pabrik yang meliputi sarana perpipaan, fasilitas bangunan, tata letak peralatan, dan sumber arus listrik.

8.2 Pemilihan Lokasi Pabrik

Pemilihan lokasi pabrik merupakan hal yang sangat penting karena akan mempengaruhi kelangsungan hidup dan kedudukan perusahaan dalam persaingan, penentuan kedudukan lokasi pabrik harus atas perhitungan yang matang serta menguntungkan baik secara teknik maupun secara ekonomi dan juga memperhatikan lingkungan sosialnya, selain itu harus diperhatikan dan diperhitungkan akan kemungkinan pengembangan lokasi dimasa yang akan dating (Sumber: Manulang, 1984).

Dalam menentukan lokasi suatu pabrik diperhatikan beberapa faktor seperti: 1. Aspek bahan baku, yaitu penempatan lokasi suatu pabrik dekat dengan bahan baku. 2. Aspek pemasaran, yaitu penempatan lokasi pabrik dekat dengan pemasaran.

3. Penempatan lokasi pabrik ditempatkan antara bahan baku dengan daerah pemasaran. 4. Biaya transportasi harus seminim mungkin.

Bertolak atas dasar pertimbangan-pertimbangan diatas, timbul beberapa kemungkinan didalam hal penempatan lokasi suatu pabrik, yaitu:

a. Bila biaya pengangkutan produksi lebih besar dari pada biaya pengangkutan bahan baku, maka penempatan lokasi pabrik cenderung dekat dengan daerah pemasaran. b. Untuk keadaan sebaliknya, bila biaya pengangkutan produksi lebih kecil dari pada

biaya pengangkutan bahan baku, maka penempatan lokasi pabrik cenderung dekat dengan daerah bahan baku.

c. Jika tidak ada perbedaan biaya yang berarti antara pengangkutan dengan bahan jadi, maka lokasi pabrik dihentikan oleh proses pengolahannya.

8.3 Lokasi Pabrik Pembuatan Oleamida

Berdasarkan faktor – faktor tersebut diatas, maka Pabrik Pembuatan Oleamida direncanakan didirikan di Kawasan Industri Medan II, Sumatra Utara.

Adapun beberapa faktor yang mendukung pemilihan lokasi pabrik ini,diantaranya: 1. Pemasaran Produk

Mudahnya memasarkan hasil produksi baik disekitar pabrik dan dapat juga hasil dijual diluar Sumatra Utara seperti pulau Jawa dan pulau Kalimantan.

Selain itu juga Oleamida juga di ekspor ke Negara – Negara lain seperti Korea, Jepang, Malaysia, USA, dan Iran.

2. Bahan Baku

Bahan baku untuk pembuatan Oleamida ini adalah Urea dan Asam Oleat yang diperoleh dari PT. Soechi.

3. Bahan Pembantu

Bahan pembantu klorofom didatangkan dari dalam negeri ataupun dari luar daerah. Bahan pembantu untuk utilitas, seperti proses pemurnian air dapat menggunakan produk dalam negeri tentunya menghemat biaya perusahaan.

4. Utilitas

Keperluan air untuk utilitas dan aktivitas pabrik (steam, air pendingin) diperoleh dari air sumur bor. Sedangkan listrik dapat diperoleh dengan memakai jasa PLN. Disamping itu juga direncanakan dua unit generator stand-by bila sewaktu-waktu aliran listrik dari PLN terputus. Bahan bakar serta minyak pelumas untuk kebutuhan proses dan utilitas diperoleh dari Pertamina.

5. Tenaga Kerja

Tersedia banyak tenaga kerja yang mudah dan produktif, selain itu juga tenaga kerja bertambah dari tahun ke tahun.

6. Tanah

Persediaan tanah untuk lokasi pabrik cukup luas dan dalam harga yang terjangkau, selain itu lokasi ini memiliki iklim yang cukup luas baik untuk kegiatan industri kimia dengan temperature rata – rata 25-300C.

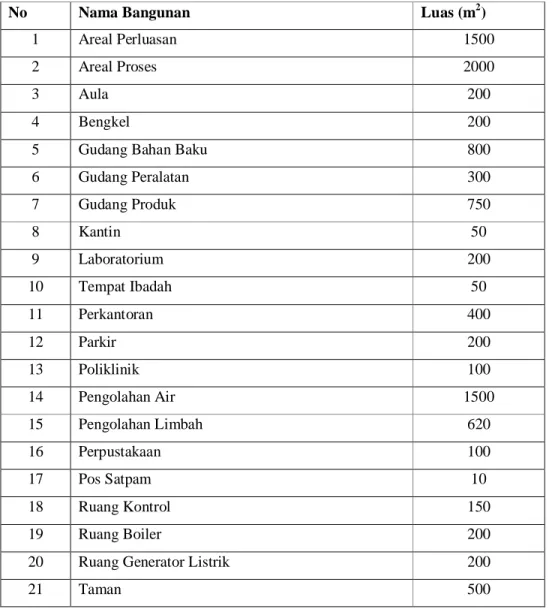

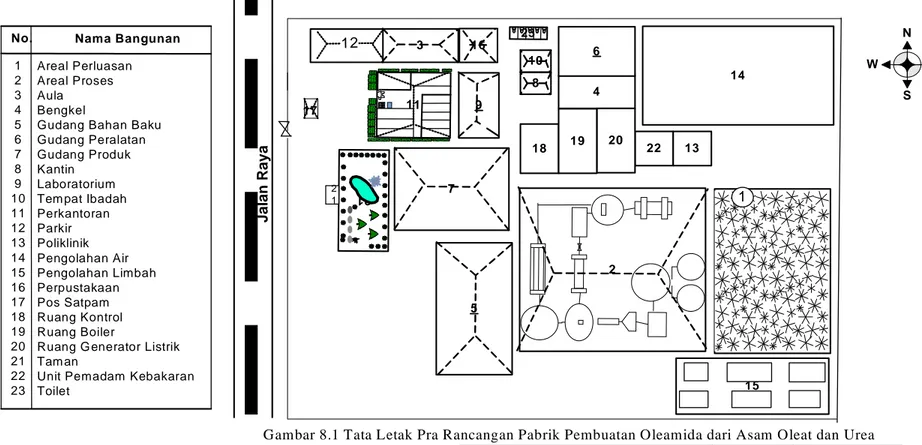

8.4 Tata Letak Pabrik Pembuatan Oleamida

Tata letak adalah suatu perencanaan dan pengintegrasian aliran dari komponen-komponen produksi suatu pabrik sehingga diperoleh suatu hubungan yang ekonomis dan