BAB 2

TINJAUAN PUSTAKA

2.1 Polimer

Polimer merupakan molekul besar yang terbentuk dari unit-unit berulang sederhana. Nama ini diturunkan dari bahasa yunani yaitu Poly, yang berarti “banyak” dan mer, yang berarti “bagian”. Makromolekul merupakan istilah yang sinonim dengan polimer. Istilah polimer dihubungkan dengan molekul besar suatu makromolekul yang strukturnya tergantung pada monomer atau monomer-monomer yang dipakai dalam pengolahannya. Jika hanya ada beberapa unit monomer yang tergabung bersama, polimer dengan berat molekul rendah yang terjadi, disebut oligomer (bahasa yunani oligos “beberapa”).

Polimer yang memiliki kestabilan termal dan oksidasi istimewa, dipakai dalam aplikasi-aplikasi ruang angkasa berkinerja tinggi. Polimer juga digunakan untuk aplikasi medis yang penggunaanya sangat luas, seperti benang jahitan bedah yang dapat terurai dengan mudah dan dalam pembuatan organ-organ buatan. Polimer konduktif merupakan polimer-polimer yang memperlihatkan konduktivitas listrik yang sebanding dengan konduktivitas logam-logam (Steven, 2001).

Reaksi penggabungan dari monomer menjadi polimer disebut reaksi polimerisasi. Contoh paling sederhana dari reaksi polimerisasi ini adalah pembuatan polietilena, yaitu suatu polimer yang banyak dipakai untuk membuat barang-barang rumah tangga seperti ember, tatakan gelas, bungkus plastik dan sebagainya. Kimia polimer diklasifikasikan ke dalam dua bagian yaitu :

1. Polimer alamiah yang mencakup protein (seperti sutera, serat otot dan enzim), polisakarida (pati dan selulosa), karet dan asam-asam nukleat.

2. Polimer buatan yang mencakup karet sintetis, plastik, nilon dan sebagainya. Polimer buatan manusia hampir sama banyaknya atau aneka ragamnya dengan polimer alam. Di samping yang telah disebutkan di atas, contoh lain dari polimer buatan yang cukup dikenal saat ini seperti, piring-piring melamin, lapisan teflon pada penggoreng, sisir rambut, perekat epoksi, wadah plastik, dan sebagainya.

Polimer secara umum dapat dibagi kedalam 3 kelompok yaitu :

1. Elastromer yaitu polimer dengan sifat-sifat elastis seperti karet.

2. Serat yaitu polimer dengan sifat-sifat mirip benang seperti kapas, sutera atau nilon.

3. Plastik yaitu polimer yang dapat berupa lembaran tipis. Polimer plastik ini terbagi kedalam dua bagian lagi yaitu termoplastik yang bersifat lunak dan termoseting yang bersifat keras seperti pipa, mainan anak-anak dan sebagainya.

Perkembangan ilmu kimia polimer pada hakikatnya berkembang seiring dengan usaha manusia untuk meningkatkan kesejahteraan hidupnya dengan memanfaatkan ilmu dan teknologi. Dalam waktu empat puluh tahun terakhir ini para ahli telah berhasil mensistesis berbagai jenis bahan polimer yang dapat dimanfaatkan dalam berbagai aspek kehidupan. Polimer sintesis merupakan bahan yang serbaguna, dalam penggunaannya polimer sintetis ini dapat menggantikan logam, kayu, kulit dan bahan alami lainnya dengan harga yang jauh lebih murah. Pemanfaatan polimer dalam kehidupan tergantung sifat polimer yang antara lain ditentukan oleh massa molekul relatif, temperatur transisi gelas dan titik leleh (Sidik, 2003).

2.2 Plastik

Plastik dapat digolongkan berdasarkan sifat fisikanya :

Termoplastik merupakan jenis plastik yang bisa didaur ulang atau dicetak lagi dengan proses pemanasan ulang.Contoh : polietilena, polistirena, polikarbonat.

Termoset merupakan jenis plastik yang tidak bisa didaur ulang atau dicetak lagi. Pemanasan ulang akan menyebabkan kerusakan molekul-molekulnya. Contoh : resin epoksi, urea formaldehida (Sidik, 2003).

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan ekonomis dan kegunaannya yaitu plastik komoditi dan plastik teknik.

Plastik komoditi dicirikan dengan volumenya yang tinggi dan harganya yang murah, Plastik ini bisa dibandingkan dengan baja dan aluminium dalam industri logam. Mereka sering digunakan dalam bentuk barang yang bersifat pakai buang (disposable) seperti lapisan pengemas, Namun ditemukan juga pemakaiannya dalam barang-barang yang tahan lama. Plastik komoditi yang utama adalah polietilena, polipropilena, poli(vinil klorida), dan polistirena.

Plastik teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki sifat mekanik yang unggul dan daya tahan yang lebih baik dan juga dapat bersaing dengan logam, keramik dan gelas dalam berbagai aplikasi. Plastik teknik yang utama adalah poliamida, polikarbonat, polyester dan sebagainya. Hampir semua plastik yang disebutkan merupakan termoplastik.

Plastik-plastik teknik dirancang untuk menggantikan logam dan polimer-polimer yang dapat terurai (degradable) serta dapat membantu mengurangi volume sampah plastik yang menyesakkan pandangan (Stevens, 2001).

2.3 Polipropilena

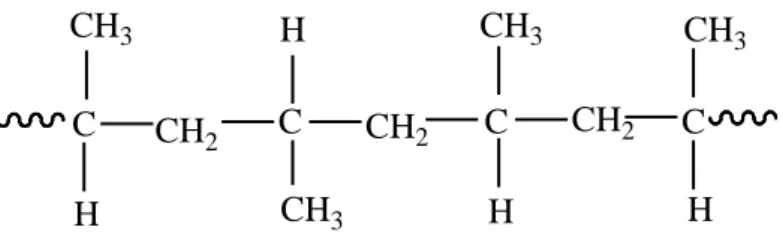

Polipropilena merupakan jenis bahan baku plastik yang ringan, densitasnya 0,90-0,92 g/cm3, memiliki kekerasan dan kerapuhan yang paling tinggi serta bersifat kurang stabil terhadap panas dikarenakan adanya hydrogen tersier. Penggunaan bahan pengisi dan penguat memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer dan tahan terhadap pemecahan karena tekanan (strees-cracking)

walaupun pada temperature tinggi. Struktur dari Polipropilena dapat dilihat pada gambar 2.1 dibawah ini.

Gambar 2.1 Struktur Polipropilena

(Gachter, 1990) Polipropilena merupakan suatu polimer ideal yang sering digunakan sebagai lembar kemasan. Polipropilena memiliki sifat kelembapan yang baik kecuali terjadi inhibisi dengan oksigen. Oksigen yang masuk kedalam system akan dapat mempengaruhi makanan atau materi lain yang ditutup dengan polipropilena. Lapisan yang terlindung oleh polipropilena tersebut diharapkan dalam kondisi kedap udara agar dapat dengan maksimal melindungi kandungan materi yang terbungkus didalamnya. Untuk pemanfaatan penggunaan dari polipropilena tersebut, dapat dilakukan modifikasi terhadap polipropilena (Severini, 1999).

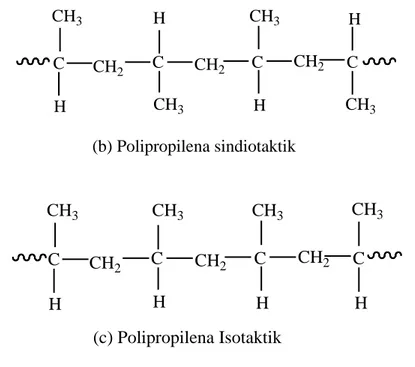

Taktisitas polimer juga penting dalam penentuan keteraturan dalam suatu sampel polimer. Misalnya, dalam polimer yang terbentuk dari monomer polipropilena -CH2-CH(CH3)-, gugus CH3 dapat mengambil konfigurasi acak (polimer ataktik), konfigurasi berselang-seling (polimer sindiotaktik), atau konfigurasi sama (polimer isotaktik) sepanjang rantai.

C CH3 H CH2 H CH3 CH3 CH3 H H C CH2 C CH2 C

Gambar 2.2 Penggambaran Taktisitas Polipropilena (a) Polipropilena ataktik, (b) Polipropilena sindiotaktik dan (c) Polipropilena isotaktik.

Dapat dilihat pada (gambar 2.2 (a)) diatas bahwa polipropilena ataktik memiliki kekristalan yang rendah karena gugus metilnya tersusun secara acak disepanjang rantai, yang dapat mencegah saling mendekatnya rantai yang berdampingan. Berbeda halnya dengan polipropilena isotaktik yang gugus metilnya mampu saling mendekat sehingga kekristalannya tinggi. Karena keteraturan ruang polimer ini, rantai dapat dikemas lebih terjejal sehingga menghasilkan plastik yang kuat dan tahan panas. Produk polipropilena lebih tahan terhadap goresan daripada produk polietilena sehingga dapat digunakan untuk bagian dalam mesin pencuci, komponen mobil, kursi dan alat-alat rumah tangga lainnya (Cowd, 1991).

Polipropilena memiliki sifat isolasi yang sangat baik, dan juga memiliki sifat tahan terhadap berbagai bahan kimia pada suhu tinggi serta tidak mudah larut dalam hampir semua pelarut organik pada suhu kamar. Meningkatnya Penyerapan pelarut oleh polipropilena karena meningkatnya suhu dan penurunan polaritas. Tingginya kristalinitas polipropilena menyebabkan kekuatan tarik polimer, kekakuan, dan kekerasannya meningkat (Ebewele.R, 1996).

C CH3 H CH2 H CH3 CH3 CH3 H H C CH2 C CH2 C (b) Polipropilena sindiotaktik C CH3 H CH2 H CH3 CH3 CH3 H H C CH2 C CH2 C (c) Polipropilena Isotaktik

2.4 Karet Alam

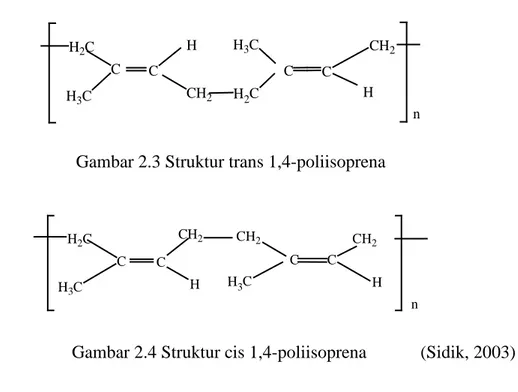

Karet merupakan polimer alam terpenting dan dipakai secara luas dilihat dari sudut industri. Karet atau elastromer merupakan polimer yang memiliki daya pegas atau kemampuan meregang dan kembali ke keadaan semula dengan cepat dan sebagian besar memiliki struktur jaringan. Bentuk utama dari karet alam terdiri dari 94% cis 1,4-poliisoprena yang dikenal sebagai Hevea rubber. Karet ini diperoleh dengan menyadap kulit dari sejenis pohon (Hevea Brasiliensis) yang tumbuh liar di Amerika Selatan dan ditanam di bagian dunia lain (Stevens, 2001). Karet alam adalah polimer cis 1,4-poliisoprena sedangkan polimer trans 1,4-poliisoprena merupakan gutta percha. Karet dan gutta percha merupakan isomer ruang yang memiliki struktur sebagai berikut : H2C H3C C C H3C CH2 H2C C CH2 H C n H

Gambar 2.3 Struktur trans 1,4-poliisoprena

H2C H3C C C CH2 CH2 H H3C C CH2 H C n

Gambar 2.4 Struktur cis 1,4-poliisoprena (Sidik, 2003)

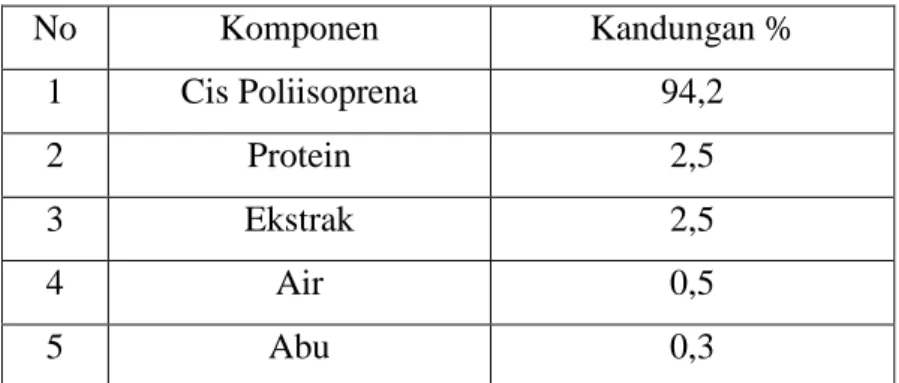

Nilai n merupakan jumlah dimer di dalam rantai polimer, berkisar antara 3000-15.000 unit. Hal ini tergantung dari jenis klonnya, apabila semakin panjang rantai molekulnya maka sifat elastisitanya semakin tingggi dan kental. Lembaran karet yang terbentuk tidak hanya mengandung cis 1-4 Poliisoprena tetapi juga komponen lain.

Tabel 2.1 Komponen kimia karet alam No Komponen Kandungan % 1 Cis Poliisoprena 94,2 2 Protein 2,5 3 Ekstrak 2,5 4 Air 0,5 5 Abu 0,3 (Risnawati, 2001)

Karet alam mempunyai sifat-sifat yang dapat memberikan keuntungan dan kemudahan dalam proses pengerjaan dan pemakaiannya, baik dalam bentuk kompon maupun vulkanisat. Vulkanisat karet alam mempunyai kepegasan pantul yang baik sehingga panas yang dihasilkan rendah. Karet alam memiliki tegangan putus yang tinggi, ketahanan sobek dan kikisnya juga baik sekali, tetapi karet alam memiliki beberapa kekurangan yaitu kurang tahan terhadap panas, tidak tahan terhadap ozon dan cahaya matahari (Nuyah dkk, 2009).

2.4.1 Keunggulan Karet Alam

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh karet sintetis. Adapun kelebihan-kelebihan yang dimiliki karet alam dibanding karet sintetis adalah:

Memiliki daya elastis atau daya lenting yang sempurna,

Memiliki Plastisitas yang baik sehingga pengolahannya mudah, Mempunyai daya aus yang tinggi

Tidak mudah panas

Memiliki daya tahan yang tinggi terhadap kerekatan (groove cracking

Walaupun memiliki beberapa kelemahan dipandang dari sudut kimia maupun bisnisnya, akan tetapi menurut beberapa ahli, karet alam tetap mempunyai pangsa pasar yang baik. Beberapa industri tertentu tetap memiliki ketergantungan yang besar terhadap pasokan karet alam, misalnya industri ban yang merupakan konsumen terbesar karet alam (Tim Penulis PS, 1992).

2.4.2 Jenis-jenis karet alam

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang setengah jadi atau sudah jadi, ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi. Jenis – jenis karet alam yang dikenal luas adalah:

Bahan olah karet ( Lateks kebun, sheet angin, slab tipis, dan lump segar) Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes ) Lateks pekat

Karet bongkah atau block rubber

Karet spesifikasi teknis atau crumb rubber Karet siap olah atau tyre rubber

Karet reklim atau reclained rubber

(Tim Penulis PS, 1992).

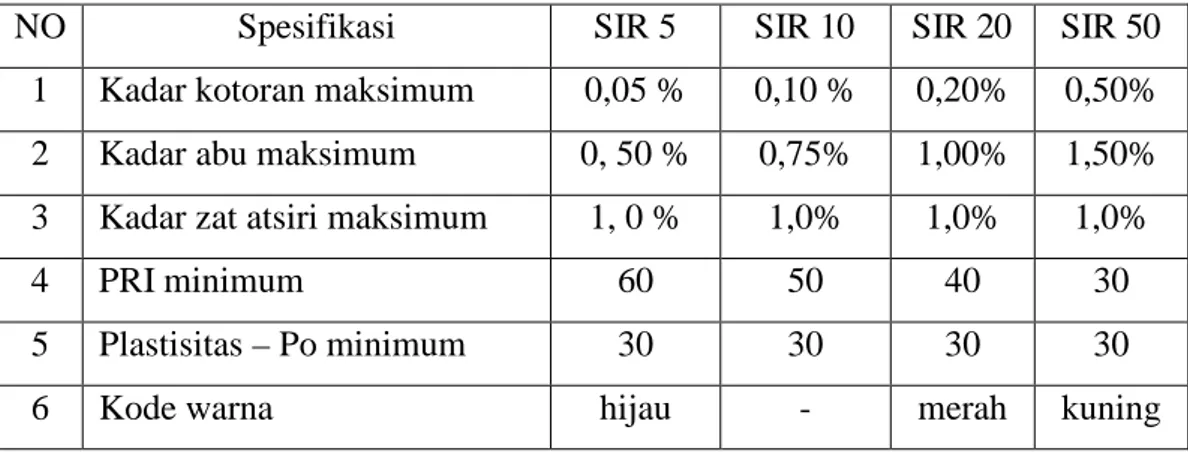

2.4.3 Standard Indonesian Rubber (SIR)

Standar mutu karet bongkah indonesia tercantum dalam Standard Indonesian Rubber (SIR). SIR adalah karet bongkah (karet remah) yang telah dikeringkan dan dikemas menjadi bandela-bandela dengan ukuran yang telah ditentukan. Perbedaan dari tiap jenis karet SIR tersebut adalah pada standar spesifikasi mutu kadar kotoran, kadar abu dan kadar zat menguap yang sesuai dengan Standar Indonesian Rubber. Standar mutu karet bongkah indonesia tercantum dalam tabel 2.1 dibawah ini.

Tabel 2.2 Standard Indonesian Rubber (SIR)

NO Spesifikasi SIR 5 SIR 10 SIR 20 SIR 50

1 Kadar kotoran maksimum 0,05 % 0,10 % 0,20% 0,50% 2 Kadar abu maksimum 0, 50 % 0,75% 1,00% 1,50% 3 Kadar zat atsiri maksimum 1, 0 % 1,0% 1,0% 1,0%

4 PRI minimum 60 50 40 30

5 Plastisitas – Po minimum 30 30 30 30

6 Kode warna hijau - merah kuning

(Tim Penulis PS, 1992)

2.4.4 Karet Alam SIR 10

Karet alam SIR 10 berasal dari koagulan (lateks yang mudah menggumpal) atau hasil olahan seperti lum, sit angin, getah keping, sisa dan lain-lain, yang diperoleh dari perkebunan rakyat dengan asal bahan baku yang sama dengan koagulum.

Langkah-langkah dalam proses pengolahan karet alam SIR 10 yaitu dengan pemilihan bahan baku yang baik, koagulum (lum mangkok, sleb, sit angin, getah sisa, dll). Kemudian dilakukan pembersihan dan pencampuran. Proses pengeringan dilakukan selama 10 hari sampai 20 hari. Kemudian dilakukan proses peremahan, pengeringan, pengemasan bandela (setiap bandela 33 kg atau 35 kg) dan karet alam SIR 10 siap untuk diekspor (Ompusunggu, 1987).

2.5 Vulkanisasi Karet

Pada tahun 1839 Goodyear (USA), menemukan metode vulkanisasi menggunakan belerang. Laju vulkanisasi dengan belerang pada umumnya dibantu dengan penambahan akselerator seperti garam-garam seng atau senyawa organobelerang. Disamping itu seng oksida dan asam stearat juga ditambahkan sebagai aktivator. Dipandang dari segi komersial, ikat silang merupakan reaksi terpenting dalam polimer

dan menjadi dasar untuk industri-industri karet dan elastromer. Reaksi ikat silang dapat terbentuk melalui vulkanisasi, vulkanisasi merupakan istilah umum yang diterapkan pada reaksi ikat silang polimer, khususnya elastromer. Reaksi ikat silang terinisiasi peroksida dari polimer-polimer jenuh seperti polietilena berlangsung melalui abstraksi hidrogen oleh radikal-radikal yang terjadi dari pemutusan homolitik peroksida. Tidak semua polimer-polimer vinil bisa diikat silang dengan peroksida, sebagai contoh polipropilena dan poli(vinil klorida) lebih mudah mengalami degradasi daripada ikat silang (Stevens, 2001).

Vulkanisasi dari lateks karet alam dapat dibagi menjadi tiga kategori, yaitu vulkanisasi non sulfur dengan peroksida, senyawa nitro, kuinon atau senyawa azo sebagai curing agents; vulkanisasi dengan sulfur, selenium, dan tellurium serta vulkanisasi irradiasi dengan sinar X. Penggunaan yang masih umum digunakan adalah vulkanisasi dengan menggunakan sulfur (cowd, 1991).

2.6 Divinil benzena

Divinilbenzena memiliki rumus molekul C10H10, dengan titik didihnya 195oC, tidak larut dalam air dan larut dalam etanol dan eter dan memiliki titik nyala 76oC. Divinilbenzena merupakan zat pengikat silang yang dapat meningkatkan sifat polimer. Divinilbenzena telah digunakan dengan luas dalam pabrik perekat, plastik, elastromer, keramik, pelapis, katalis, membran, farmasi, polimer khusus dan resin penukar ion.

Pada pabrik plastik, divinilbenzena digunakan untuk mengikat silang dan memodifikasi material-material dan membantu proses kopolimerisasi. Divinilbenzena juga dapat membantu meningkatkan resistansi terhadap tekanan retak, bahan kimia, panas distorsi, kekerasan dan kekuatan serta membantu meningkatkan stabilitas termal dari komposisi resin epoksi. Struktur dari divinilbenzena dapat dilihat pada gambar dibawah ini.

CH=CH2

CH=CH2

Gambar 2.6 Struktur divinilbenzena

Pada pabrik karet sintesis, dimana karet sintesis merupakan golongan elastromer buatan yang mendekati satu atau lebih sifat dari karet alam, divinilbenzena berperan dalam kopolimer stirena-butadiena sebagai adhesif dan membantu dalam proses ekstrusi karet (http://www.dow.com).

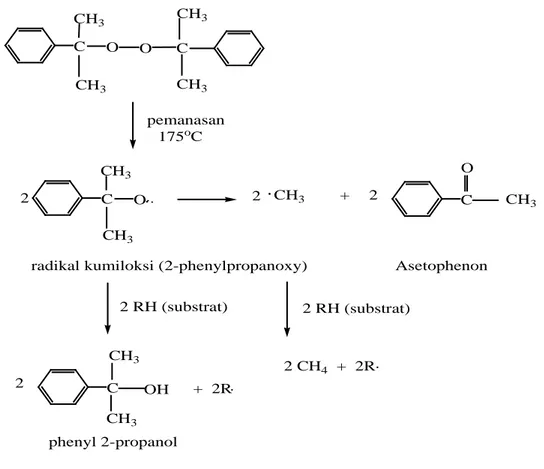

2.7 Dikumil Peroksida

Senyawa-senyawa turunan peroksida umumnya berfungsi sebagai senyawa inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai polimer sintetis, polimer alam dan materialnya. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas dengan adanya energi panas pada temperatur tertentu yang tergantung pada jenis peroksidanya (Sriwerdana, 2003).

Teknik ikat silang karet dengan peroksida telah dikenal beberapa tahun terakhir ini. Keuntungan umum peroksida untuk ikat silang adalah sangat baik ketahanannya pada temperatur tinggi, elastisitas yang baik, dan tidak ada penghilangan warna pada hasil akhir. Perbandingan peroksida yang digunakan tergantung pada temperatur penguraian dari peroksida yang dipilih. Temperatur ikat silang dikumil peroksida yaitu pada 175oC dan efisiensi ikat silang 50%. Dibawah ini adalah gambar mekanisme dekomposisi dikumil peroksida.

Gambar 2.5 Mekanisme Dekomposisi dari dikumil peroksida.

(Thitithammawong, 2007). Dikumil peroksida dapat menghasilkan radikal yang reaktif pada suhu yang tinggi melalui reaksi eksotermis. Dikumil peroksida dapat digunakan untuk memvulkanisasi polimer jenuh seperti polipropilena dan juga polimer tak jenuh seperti karet alam. (halimatuddahliana, 2008).

Inisiator radikal bebas dikelompokkan menjadi empat tipe utama, yaitu : peroksida dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa senyawa yang membentuk radikal bebas di bawah pengaruh cahaya (fotoinisiator). Diantara berbagai tipe inisiator, jenis yang paling banyak digunakan yaitu peroksida (ROOR) dan hidroperoksida (ROOH). Mereka tidak stabil dengan panas dan dapat terurai menjadi radikal–radikal pada suhu dan laju yang tergantung pada strukturnya. Inisiator yang baik merupakan suatu inisiator yang memiliki kestabilan yang tinggi pada suhu proses polimerisasi, agar terjadi suatu reaksi yang baik (Stevens, 2001).

C O CH3 O C CH3 CH3 C O CH3 CH3 2 CH3 + 2 C CH3 O Asetophenon 2 RH (substrat) 2 RH (substrat) 2 C CH3 CH3 + 2R 2 CH4 + 2R CH3 OH

radikal kumiloksi (2-phenylpropanoxy)

phenyl 2-propanol pemanasan

175oC

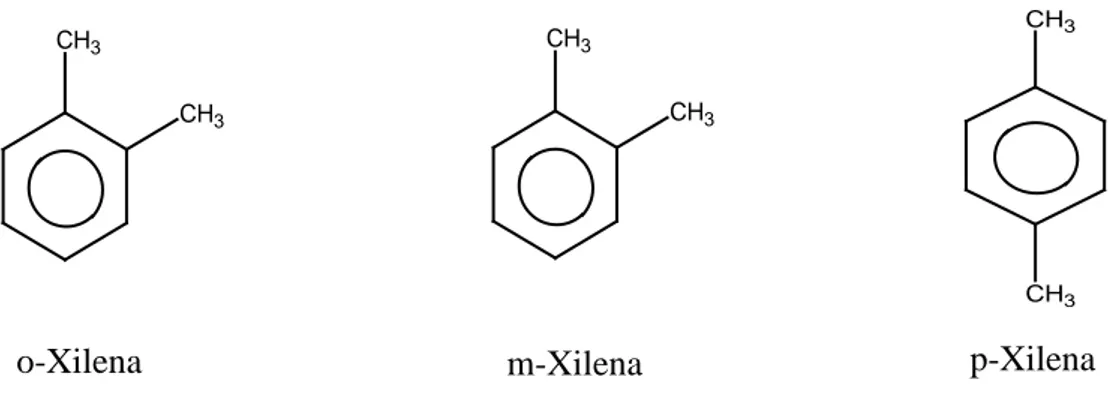

2.8 Xilena

Xilena merupakan salah satu dari tiga isomer dimetylbenzena yang memiliki rumus kimia yang sama yaitu (C6H4(CH3)2), tetapi memiliki struktur molekul yang berbeda. Tiga isomer xilena yaitu orto (o), meta (m), dan para (p), berbeda secara struktural hanya dalam penempatan gugus-gugus metil. Strukturnya dapat dilihat pada gambar dibawah ini.

Gambar 2.7 Struktur o-xilena, m-xilena dan p-xilena.

Campuran xilena komersial adalah tidak berwarna, tidak kental, mudah terbakar, merupakan cairan beracun yang tidak larut dalam air tetapi larut dengan baik dalam pelarut organik. Xilena umumnya digunakan sebagai pelarut, sebagai komponen bahan bakar penerbangan, dan sebagai bahan baku untuk pembuatan pewarna, serat, dan film. o-xilena, m-xilena dan p-xilena menunjukkan sifat yang mirip karena struktur mereka yang hampir sama. o-xilena lebih mudah dipisahkan dari m-xilena karena perbedaan 5° C dalam titik didih.

Tabel 2.3 Sifat fisik senyawa xilena

(http://www.britannica.com) Sifat o-xilena m-xilena p-xilena

Berat Molekul 106.167 106.167 106.167 Densitas 25 ° C, g / cm3 0.8802 0.8642 0.8610 Titik Didih 144.41 139.12 138.37 Titik Beku -25.182 -47.872 13.263 CH3 CH3 CH3 CH3 CH3 CH3

2.9 Paduan Polimer ( Polymer Blend )

Elastromer didefenisikan sebagai bahan polimer yang dapat kembali ke bentuk semula setelah mengalami deformasi (perubahan bentuk) oleh pengaruh mekanis. Struktur morfologi bahan elastromer mempunyai beberapa karakteristik yaitu sebagai berikut :

a. Berada dalam keadaan diatas suhu transisi kaca (Tg). b. Mempunyai derajat kristalinitas yang sangat kecil. c. Rantai Polimernya mengandung sedikit ikatan silang.

Adanya ikatan silang yang lemah merupakan karakteristik utama dari material elastromer. Sebagai contoh, pada suhu kamar polietilena berada di atas transisi gelasnya, tetapi tidak bersifat elastromer karena tidak mengandung ikatan silang dan mempunyai derajat kristalinitas yang tinggi. Kopolimer etilena-propilena tidak mengandung fase kristalin sama sekali, tetapi dapat membentuk material elastromer bila mengalami pengikatan silang yang lemah dengan membentuk material karet sintetis etilena-propilena (EPR). Telah diamati bahwa beberapa polimer dapat menjadi material elastromer dengan pembentukan rantai ikatan silang yang lemah, sedangkan bila terjadi suatu reaksi ikatan silang yang tinggi maka akan terbentuk material termoset yang keras (Wirjosentono, 1998).

Termoplastik elastromer (TPE) adalah material yang diproses melalui metode yang sama ( yaitu injeksi molding (molding injection) dan ekstruksi ) menggunakan termoplastik kaku yang diubah sehingga memiliki sifat dan tampilan yang mirip seperti karet termoset. TPE merupakan bahan yang cukup penting karena range penggunaannya yang besar untuk berbagai aplikasi di beberapa bidang seperti otomotif, alat rumah tangga, peralatan elektronik, industri-industri, dan peralatan medis. TPE dapat digolongkan menjadi dua kelompok yaitu : kopolimer blok dan campuran karet – plastik (Nakason dkk, 2008).

Akhir-akhir ini pembuatan TPE dibuat dengan campuran poliolefin termoplastik dan karet berkembang dengan pesat. TPE tersebut dikembangkan dalam dua jenis produk yang berbeda. Jenis yang pertama adalah campuran sederhana yang

disebut termoplastik elastromik olefin (TPO) yang didasarkan pada ASTM D5593. Dan jenis kedua adalah fase karet yang divulkanisasi dinamik, menghasilkan termoplastik vulkanisat (TPV) yang didasarkan pada ASTM D5046. Umumnya material poliolefin TPE yang sudah dikembangkan terbuat dari karet sintetik seperti etilen-propilena-diena-monomer (EPDM), etilena-propilena-rubber (EPR) dan butadiene-akrilonitril-rubber (NBR) atau modifikasinya (Baharudin, 2007).

2.10 Karakterisasi Campuran Polimer

Mengkarakterisasi polimer jauh lebih rumit daripada mengkarakterisasi senyawa-senyawa dengan berat molekul rendah. Metode yang paling sering dilakukan kimiawan untuk mengkarakterisasi senyawa polimer yaitu dengan metode-metode spektroskopik dan termal. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer pada penelitian ini adalah menggunakan pengujian kekuatan tarik, persentase ikat silang, analisa morfologi permukaan dengan SEM (Scanning Electron

Microscopy) serta analisa gugus fungsi dengan FT-IR (Faurier Transform Infrared Spectroscopy).

2.10.1 Uji Kekuatan Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) terhadap suatu material yang diberikan tekanan menggunakan alat pengukur yang disebut tensiometer atau dinamometer. Kekuatan tarik dapat diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (A0).

σt = FmaksAo (2.1)

Selama perubahan bentuk , dapat diasumsikan bahwa volume spesimen tidak berubah. Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran kemuluran (ε) dapat didefenisikan sebagai berikut :

ε = 𝑙−𝑙𝑜𝑙𝑜 x 100 % (2.2)

keterangan : ε = kemuluran (%)

l0 = panjang spesimen mula-mula (mm) l = panjang spesimen saat putus (mm) (Wirjosentono, 1995).

2.10.2 Persentase Ikat Silang

Derajat ikat silang dalam karet dapat ditentukan setelah sokletasi dengan sikloheksana mendidih selama 8 jam. Sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang. Persentase ikat silang dalam campuran kemudian dihitung dengan rumus sebagai berikut :

% ikat silang = 𝑊𝑔

𝑊𝑜 x 100% (2.3)

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi. Persentase Ikat silang yang dihasilkan menandakan adanya interaksi yang kuat antara komponen campuran. (Halimatuddahliana, 2007)

2.10.3 SEM (Scanning Electron Microscopy)

Skanning Elektron mikroskopi (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda yang akan diuji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah untuk mempelajari struktur permukaan itu secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron dan dipantulkan atau berkas sinar elektron sekunder.

SEM menggunakan prinsip skanning yaitu berkas elektron diarahkan pada titik permukaan spesimen. Gerakan elektron diarahkan dari satu titik ke titik lain pada permukaan spesimen. Jika seberkas sinar elektron ditembakkan pada permukaan spesimen maka sebagian dari elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika permukaan spesimen tidak merata, banyak lekukan, lipatan atau lubang-lubang, maka tiap bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda dan kemudian akan ditangkap oleh detector dan akan diteruskan ke sistem layar. Hasil yang diperoleh merupakan gambaran yang jelas dari permukaan spesimen dalam bentuk tiga dimensi.

Dalam penelitian morfologi permukaan dengan menggunakan SEM, pemakaiannya sangat terbatas tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å (Stevens, 2001).

2.10.4 FT-IR (Fourier transform infrared spectroscopy)

Pada tahun 1965, Cooley dan Turky mendemonstrasikan teknik spektroskopi FT-IR (Faurier transform infrared spectroscopy). Pada dasarnya teknik ini sama dengan spektroskopi inframerah biasa, kecuali dilengkapi dengan cara penghitungan “Fourier

transform” dan pengolahan data untuk mendapatkan resolusi dan kepekaan yang lebih

tinggi. Teknik ini dilakukan dengan penambahan peralatan interferometer yang telah lama ditemukan oleh Michelson pada akhir abad 19. Mikchelson telah mendapat

informasi spektrum dari suatu berkas radiasi dengan mengamati interferogram yang diperoleh dari interfemeter tersebut. Fellet (1970) juga telah menggunakan perhitungan Faurier transform pada spektrofotometer dalam bidang astronomi.

Dua variasi instrumental dari spektroskopi inframerah (IR) yaitu metode dispertif yang memiliki prisma atau kisi untuk mendispersikan radiasi IR dan metode Fourier transform (FT) yang menggunakan prinsip interferometri. Kelebihan-kelebihan dari FT-IR mencakup persyaratan ukuran sampel yang kecil, perkembangan spektrum yang cepat. Karena instrument ini memiliki komputer yang terdedikasi, maka memiliki kemampuan untuk menyimpan dan memanipulasi spektrum.

FT-IR bermanfaat dalam meneliti paduan-paduan polimer. Sementara paduan yang tidak dapat bercampur memperlihatkan suatu spektrum IR yang merupakan superposisi dari spektrum homopolimer, spektrum paduan yang dapat bercampur adalah superposisi dari tiga komponen, dua spektrum homopolimer dan satu spektrum interaksi yang timbul dari interaksi kimia atau fisika antara homopolimer (Steven, 2001).