PERANCANGAN TATA LETAK FASILITAS DENGAN PENGUKURAN WAKTU SECARA LANGSUNG PADA STASIUN PENGISIAN BAHAN

PADA TAHU

(STUDI KASUS: UKM SETIAWATI PEMBUAT TAHU PEDAS)

Layout Facilities Design with Direct Time Measurement in Work Station of Fill the Ingredient to Tofu

(Case Study : Setiawati’s Small and Medium Enterprises of Spicy Tofu Maker)

Setiadini

Jurusan Teknik Industri, Institut Teknologi Indonesia Jl. Raya Puspiptek, Serpong, Tangerang 15320

setiadini@gmail.com

ABSTRACT

Setiawati’s small and medium enterprises is a spicy tofu manufacturing small and medium enterpises. Currently, its having some problems in facility layout and physical environment in work station of fill ingredient to tofu. This study aimed to redesign the facility layout of work station of fill ingredient to tofu to minimize the standard time to finish the work and applied 5S method for increase the work porductivity. The standard time measurement for finish the work in work station of Fill Ingredient to tofu used direct time measurement (stopwatch time study) . The methode that I used for redisgn the layout facilities is used the nswing space method that based on order of the process. While the 5S method consists of several steps to regulate workplace conditions that affect to the effectiveness, efficiency, productivity and safety. Results of this study concluded that the proposed layout to the final layout used in this study shows the efficiency of 25.09% faster time than first layout. The time required to perform work on the fill the ingridient to the tofu station know also affected due to the arrangement of the work environment with the 5S method.

Keywords: facility layout, swing space, stopwatch time study, efficiency, 5S method

PENDAHULUAN Latar Belakang

Hadiguna dan Setiawan (2008) mendefinisikan tata letak sebagai kumpulan unsur-unsur fisik yang diatur mengikuti aturan atau logika tertentu sedangkan Purnomo (2004) menyebutkan tata letak

maka operasi kerja menjadi lebih efektif dan efisien (Wignjosoebroto, 2009). Pada dasarnya tujuan utama perancangan tata letak adalah optimasi pengaturan fasilitas-fasilitas operasi sehingga nilai yang diciptakan oleh sistim produksi akan maksimal (Purnomo, 2004).

Penelitian ini dilakukan di Usaha Kecil dan Menengah (UKM) Setiawati yang merupakan UKM yang bergerak di bidang makanan yaitu pembuatan tahu pedas dan dilakukan di stasiun kerja Pengisian Bahan pada Tahu.

Berdasarkan hasil

pengamatan yang dilakukan, terdapat beberapa kendala yaitu tata letak fasilitas kerja yang tidak teratur sesuai urutan pengerjaannya dan waktu produksi yang tidak menentu. Dalam mengefisienkan sistem kerja pada stasiun Pengisian Bahan pada Tahu perlu dirancang pengaturan ulang tata letak fasilitas dengan mengukur waktu kerja secara langsung dan diasumsikan bahwa setiap operator di stasiun Pengisian Bahan pada Tahu memiliki kemampuan dan ketrampilan kerja

(skill) yang sama. Pada kondisi fisik

lingkungan kerja, terlihat bahwa lingkungan kerja kurang tertata rapi, seperti kondisi lantai dan peralatan kerja yang masih kotor serta belum adanya pemberian label dan batas yang jelas pada penempatan peralatan kerja. Kondisi lingkungan kerja tersebut memerlukan beberapa upaya perbaikan melalui penerapan program “5S” untuk meningkatkan produktivitas kerja.

METODOLOGI PENELITIAN Dalam penelitian ini, tahap pendahuluan terdiri dari identifikasi dan perumusan masalah, penetapan tujuan penelitian, studi literatur, dan studi lapangan. Tahap identifikasi dan perumusan masalah yaitu dengan melakukan pengamatan terhadap lantai produksi pada Usaha Kecil dan Menengah (UKM) Setiawati. Berdasarkan identifikasi permasalahan yang terdapat pada UKM, selanjutnya dilakukan penetapan tujuan penelitian yaitu melakukan perbaikan tata letak fasilitas.

dengan prinsip pengukuran waktu kerja secara langsung dan Tata letak fasilitas, metode perancangan fasilitas menggunakan Swing Space,

dan penentuan waktu standar dengan

stopwatch time study. Sedangkan studi lapangan bertujuan untuk memperoleh informasi mengenai permasalahan yang terdapat pada UKM, aktivitas kerja yang dilakukan, dan tata letak fasilitas.

Perbaikan kondisi lingkungan kerja pada pabrik ini dapat dilakukan dengan menerapkan metode 5S. 5S adalah prinsip yang paling mudah dipahami, prinsip ini memungkinkan untuk memperoleh partisipasi secara total. Merujuk kepada pendapat seorang pakar bahwa tidak akan berhasil bila 5S tidak diterapkan, sebaliknya keuntungan yang diperoleh bila dengan menerapkan 5S akan terlihat dengan jelas, diantaranya terciptanya keteraturan melalui manajemen lingkungan kerja yang baik. Menurut Linstiani (2010) penjabaran dari metode “5S” adalah sebagaimana berikut:

a. Seiri (Sisih/Ringkas)

Menyisihkan barang-barang yang tidak diperlukan di tempat kerja.

Prinsip dalam menerapkan konsep yang pertama ini adalah mengidentifikasi dan menjauhkan barang yg tidak diperlukan di tempat kerja.

b. Seiton (Penataan)

Menata barang-barang yang diperlukan supaya mudah ditemukan oleh siapa saja bila diperlukan. Setiap barang mempunyai tempat yang pasti, jelas dan diletakkan pada tempatnya. Adapun metode yang

dapat digunakan adalah

pengelompokan barang, penyiapan tempat, memberi tanda batas, memberi tanda pengenal barang, membuat denah/ peta pelaksanaan barang

c. Seiso (Pembersihan)

Membersihkan tempat kerja dengan teratur sehingga tidak terdapat debu di lantai, mesin dan peralatan. Prinsip: bersihkan segala sesuatu yang ada di tempat kerja. Membersihkan berarti memeriksa dan menjaga.

d. Seiketsu (Pemantapan)

informasi yang dibutuhkan dengan tepat waktu. Pertahankanlingkungan 3S (Sisih, Susun, Sasap) yang telah dicapai, cegah kemungkinan terulang kotor/ rusak.

e. Shitsuke (Pembiasaan)

Memberikan penyuluhan kepada semua orang agar mematuhi disiplin pengurusan rumah tangga yang baik atas kesadaran sendiri. Prinsip: berikan pengarahan kepada orang-orang untuk berdisiplin mengikuti cara dan aturan penanganan house keeping atas dasar kesadaran. Lakukan apa yang harus dilakukan dan jangan melakukan apa yang tidak boleh dilakukan.

Sedangkan tahapan

pengolahan data untuk penerapan 5S menurut Osada (2004) adalah sebagai berikut:

1. Perancangan Metode 5S Tahap ini merupakan tahap paling awal dari penerapan metode 5S, pada tahap ini dilakukan perancangan metode 5S. Maksud perancangan disini adalah lebih kepada perencanaan apa saja yang akan dilakukan nantinya pada tahap penerapan. Misalnya saja menentukan lokasi yang dianggap bermasalah, menentukan peralatan

apa saja yang perlu diterapkan metode 5S ini serta bagaimana cara untuk menanggulanginya.

2. Sosialisasi Metode 5S

Tahap sosialisasi ini adalah tahapan selanjutnya setelah perancangan dilakukan. Pada tahap ini melalui bantuan dari pimpinan perusahaan dilakukan sosialisasi kepada semua karyawan mengenai penerapan metode 5S yang akan dilakukan. Semua karyawan diberikan penjelasan tentang pengertian, tujuan serta manfaat dari metode 5S. Selain itu juga diberikan sosialisasi tentang rancangan metode 5S yang telah dibuat.

3. Penerapan Metode 5S

Tahapan ini merupakan proses penerapan yang akan dilakukan setelah dilakukan proses perancangan dan sosialisasi 5S. Tahapan ini dilakukan untuk merelisiasikan perancangan metode 5S yang telah dibuat ada 5 aspek yang akan diterapkan yaitu seiri,

Tahapan ini dilakukan bertujuan untuk mengetahui sejauh mana penerapan 5S yang telah dilakukan UKM Setiawati. Dari evaluasi ini nantinya bisa diketahui apa saja yang telah diterapkan dan apa saja yang menjadi kendala pada penerapan metode ini dan pada tahap evaluasi ini juga dilakukan proses pengecekan kegiatan yang dilakukan dengan menggunakan tabel evaluasi kegiatan. Setelah selesai tahapan-tahapan di atas maka langkah selanjutnya yang dilakukan adalah membuat layout akhir berdasarkan kombinasi antara alternatif tata letak terbaik dan perancangan metode 5S.

PENGUMPULAN DAN

PENGOLAHAN DATA Pengumpulan Data

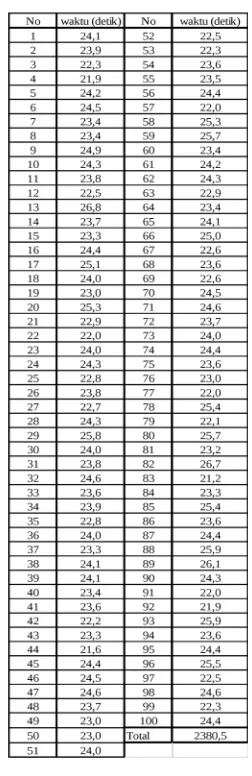

Data Waktu Pengukuran Kerja Secara Langsung

Tabel 1. Data Waktu Pengisian Bahan ke dalam Tahu sebelum Perbaikan

Data Fisik Stasiun Pengisian Bahan pada Tahu

Keterangan:

Tahu yang Sudah Diisi Bahan

TT :Tempat Penyimpanan

Tahu yang Masih Kosong

Berdasarkan gambar 1 di atas, diketahui bahwa sistem kerja di stasiun Pengisian Bahan pada Tahu belum ergonomis, karena tata letak antara fasilitas kerja saat ini melebihi kemampuan jangkauan normal manusia pada umumnya. Kondisi ini perlu diperbaiki karena sangat berpengaruh terhadap performansi operator dalam bekerja.

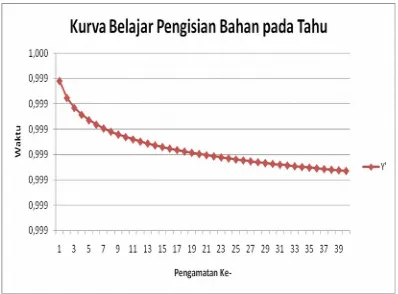

Pengolahan Data Kurva Belajar

Grafik 1. Kurva Belajar Pengisian Bahan pada Tahu

Kurva Belajar menggambarkan perkembangan penguasaan pekerjaan oleh seorang operator dari awal mengenal pekerjaan tersebut sampai terbiasa dengan pekerjaan tersebut. Pada grafik kurva belajar tersebut terlihat bahwa operator pada stasiun Pengisian Bahan pada Tahu bahwa semakin sering pekerjaan dilakukan, maka pekerja akan semakin cepat melakukan pekerjaannya.

Uji Keseragaman dan Uji Kecukupan Pengukuran Waktu Secara Langsung Sebelum Perbaikan

Grafik 2. Uji Keseragaman data waktu pengukuran secara langsung

Uji Kecukupan:Tingkat Ketelitian 5%, Tingkat Keyakinan 95%

populasi yang ada sehingga data cukup.

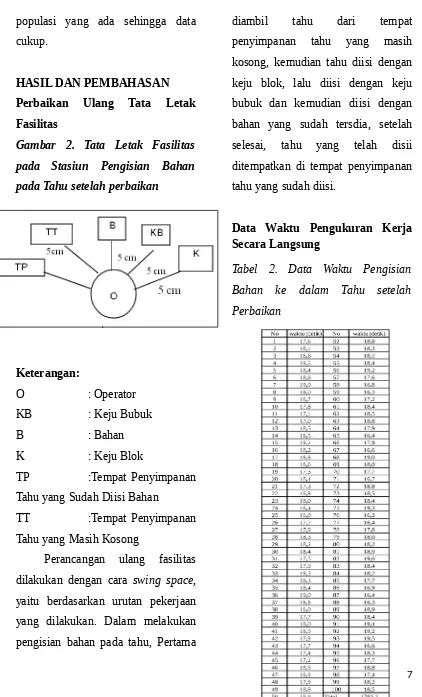

HASIL DAN PEMBAHASAN Perbaikan Ulang Tata Letak Fasilitas

Gambar 2. Tata Letak Fasilitas pada Stasiun Pengisian Bahan padaTahu setelah perbaikan

Keterangan:

Keterangan:

O : Operator

KB : Keju Bubuk

B : Bahan

K : Keju Blok

TP :Tempat Penyimpanan

Tahu yang Sudah Diisi Bahan

TT :Tempat Penyimpanan

Tahu yang Masih Kosong

Perancangan ulang fasilitas dilakukan dengan cara swing space, yaitu berdasarkan urutan pekerjaan yang dilakukan. Dalam melakukan pengisian bahan pada tahu, Pertama

diambil tahu dari tempat penyimpanan tahu yang masih kosong, kemudian tahu diisi dengan keju blok, lalu diisi dengan keju bubuk dan kemudian diisi dengan bahan yang sudah tersdia, setelah selesai, tahu yang telah disii ditempatkan di tempat penyimpanan tahu yang sudah diisi.

Data Waktu Pengukuran Kerja Secara Langsung

Uji Keseragaman dan Uji Kecukupan Pengukuran Waktu Secara Langsung Setelah Perbaikan

Grafik 3. Uji Keseragaman data waktu pengukuran secara langsung

Terlihat bahwa operator mengerjakan pekerjaan secara stabil dan waktu yang diperlukan untuk menyelesikan pekerjaan tdaak melebihi batas kontrol atas dan batas kontrol bawah. Uji Kecukupan:Tingkat Ketelitian 5%, Tingkat Keyakinan 95%

4,25 awal dari penerapan metode 5S. Pada

tahap ini dilakukan sebuah perancangan penerapan apa saja yang akan dilakukan nantinya. Selain itu pada tahap ini juga dilakukan penentuan lokasi yang akan diterapkan metode 5S ini.

Seiton, untuk tahap awal dilakukan analisis, kemudian menentukan tempat penataan yang tepat, menentukan cara penyimpanan peralatan yang baik, kemudian dilakukan kegiatan untuk menaati aturan penyimpanan yang telah dibuat.

Seiso, tahap awal yang dilakukan adalah melakukan identifikasi dan menentukan sasaran. Pada penelitian ini dapat diidentifikasi bahwa banyak sampah yang berserakan pada lantai produksi dan kurangnya pembersihan peralatan setelah selesai bekerja. Setelah masalah dan sasaran dapat diketahui maka barulah dilakukan proses pembersihan baik itu pembersihan lantai produksi maupun peralatan yang digunakan. Apabila sudah dibersihkan maka akan dilakukan identifikasi sumber penyebab kotoran dan mencari solusi

pencegahan agar bisa mengurangi lantai dan peralatan tidak kotor lagi.

Seiketsu, perancangan yang akan dilakukan pada tahap ini adalah pemberian label dan batas area kerja yang bertujuan agar para pekerja mengetahui tempat dan batas penempatan peralatan maupun area kerja, sehingga nantinya pekerja bisa terbiasa dengan penerapan metode 5S yang telah dirancang.

Shitsuke, perancangan yang dilakukan pada tahap ini adalah tertuju pada pimpinan perusahaan, untuk selalu mengontrol pekerjanya agar terbiasa dengan penerapan metode 5S ini dengan memberikan penyuluhan tiap minggu maupun melakukan pengontrolan secara langsung ke lapangan.

Sosialisasi Penerapan Metode 5S Setelah tahap perancangan selesai dilakukan, maka barulah dilakukan tahap sosialisasi. Pada tahap ini dilakukan sosialisasi dengan memberikan penjelasan tentang 5S dan memberikan pengarahan bagaimana cara untuk mengaplikasikan metode ini pada lingkungan kerja, selain itu juga

dijelaskan tentang rancangan 5S yang telah dibuat. Hal ini bertujuan agar para pekerja bisa mengerti dan memahami tentang 5S, sehingga penerapan 5S bisa lebih mudah untuk diterapkan.

Penerapan Metode 5S

Pada tahap ini barulah metode 5S diterapkan pada lingkungan kerja UKM setiawati 1. Seiri

Metode seiri banyak diterapkan pada bahan yang tidak diperlukan. Melihat keadaan tersebut maka diterapkan

seiri yaitu bahan- bahan tersebut seharusnya dipisahkan sehingga tidak terjadi pemborosan bahan atau perubahan kualitas rasa pada Tahu. Dari hasil pemilahan ini maka diperoleh keadaan lantai terlihat lebih memiliki ruangan sehingga pekerja lebih leluasa untuk melakukan pekerjaannya.

2. Seiton

Seiton merupakan S yang kedua dari metode 5S. Pada tahap ini merupakan kelanjutan dari

peralatan yang telah dipilah tersebut. Misalnya bahan- bahan yang tidak diperlukan diletakkan di dalam kulkas sehingga pekerja lebih mudah untuk mencari dan mengambilnya apabila dibutuhkan.

3. Seiso

Pada tahap ini hal yang dilakukan adalah proses pembersihan. Adapun pembersihan yang dilakukan adalah pembersihan terhadap lantai produksi dan peralatan yang digunakan untuk proses pengisian bahan pada tahu yaitu piring dan nampah. Lantai pabrik dibersihkan dari sampah-sampah baik itu sampah-sampah plastik. Pembersihan lantai produksi ini bertujuan demi keamanan dan kenyaman pekerja pada saat melakukan pekerjaannya, karena jika lantai licin dan kotor bisa membuat pekerja tergelincir dan jatuh. Sedangkan untuk pembersihan peralatan kerja dilakukan dengan tujuan perawatan terhadap peralatan tersebut.

4. Seiketsu

Pada tahap ini lebih mengarah pada proses pemantapan terhadap metode 5S yang telah diterapkan. Pada tahap ini dilakukan suatu upaya bagaimana

penerapan yang telah dilakukan tetap berlangsung terus menerus bukan untuk sementara saja dengan cara pembuatan label pada peralatant. Selain itu juga dilakukan pembuatan garis batas area kerja yang bertujuan agar penyusunan peralatan kerja lebih tertata dengan baik. Dengan adanya pembuatan labeling dan garis batas area kerja bisa membuat karyawan mengetahui dimana penempatan peralatan yang digunakan dan mengetahui batas areanya, sehingga penerapan ini bisa berlangsung terus menerus.

5. Shitsuke

menjaga lingkungan kerja berdasarkan metode 5S yang telah diterapkan.

Penentuan Waktu Baku

Untuk menentukan waktu baku penyelesaian proses, maka diperlukan penentuan faktor penyesuaian dan kelonggaran. Nilai penyesuaian yang diberikan ditentukan berdasarkan metode objektif. Besarnya faktor penyesuaian dan faktor kelonggaran dapat dilihat pada tabel dibawah ini

Sebelum Perbaikan

Waktu Normal = Waktu Siklus x P = 2380,5 x 1,08 = 2570,94 detik

Waktu Baku = Waktu Normal + (Waktu Normal x Allowance)

= 2570,94 + (2570,94 x 0,23) = 3162,2562 detik

Setelah Perbaikan

Waktu Normal = Waktu Siklus x P = 1783,2 x 1,08 = 1925,856 detik Waktu Baku = Waktu Normal + (Waktu Normal x Allowance)

= 1925,856 + (1925,856 x 0,23) = 2368,8029 detik

Dengan memperhitungkan faktor kelonggaran dan penyesuaian yang sesuai dengan kondisi operator Pengisian bahan pada tahu, maka diperoleh total waktu baku yang dibutuhkan untuk menyelesaikan 100 tahu di stasiun pengisian bahan pada tahu yakni selama 2368,8029 detik.

SIMPULAN

Berikut ini kesimpulan yang diperoleh dari hasil penelitian di stasiun Pengisian Bahan pada Tahu: • Telah dilakukan perbaikan metode kerja di stasiun Pengisian Bahan pada Tahu yaitu perbaikan pada tata letak (layout) fasilitas.

• Waktu standar yang dihasilkan dari perbaikan peracangan tata letak (layout) fasilitas ditunjukkan sebagai berikut :

Waktu baku cara kerja dari tata letak usulan usulan : 1783,2 detik Rancangan ulang tata letak dan

fasilitas di stasiun pengisian bahan pada tahu menghasilkan efisien waktu standar 25,09% jika dibandingkan dengan layout fasilitas yang lama Penelitian ini berhasil menerapkan metode 5S di UKM Setiawati. Melalui penerapan metode 5S ini kondisi fisik lingkungan kerja di stasiun kerja Pengisian Bahan pada Tahu lebih tertata rapi danberpengaruh pada kenyamanan pekerja.

DAFTAR PUSTAKA

Abdul Talib Bon, Aliza Ariffi. 2007. An Impact Time Motion Study on Small Medium Enterprise

Apple J. M., 1990. Tata Letak Pabrik dan PemindahanBahan. Edisi ketiga. ITB. Bandung.

Hackman, J. R., & Oldham, G. R. (1980). Work redesign. Reading, MA: Addison-Wesley.

Hadiguna, R. A., dan Setiawan, H., 2008. Tata Letak Pabrik.Andi. Yogyakarta

Hashim, Nor Diana. 2008.

Time Study Method Implementation In Manufacturing Industry

.Malaysia: University Technical Malaysia Melaka

Heragu, S. 2006, Facilities Design (Second Edition), New York : iUniverse, Inc.

LawrenceS. Aft (2001).

Work Measurement and Method Improvement . John Wiley and Sons Inc

Parker, S., & Wall, T. (1998).

Job and work design: Organizing work to promote well-being and effectiveness. Thousand Oaks, CA: Sage.

Purnomo, H., 2004.

Perencanaan dan Perancangan Fasilitas. Cetakan Pertama. Graha Ilmu. Yogyakarta.

Seratun Jannat, M. Mazharul Hoque,Nazia Sultana, I. Jahan Chowdhury. 2009. Time Study of a furnitre industry: a case study at navana furniture industry. Department of Industrial and Production Engineering, Bangladesh University of Engineering and Technology,Dhaka-1000,Bangladesh .

.

Wignjosoebroto, S., 2009. Tata Letak Pabrik dan Pemindahan Bahan. Edisi ketiga.Guna Widya. Surabaya.