BAB 2

TINJAUAN PUSTAKA

Bahan cetak dapat dikelompokkan sebagai reversible atau ireversible, berdasarkan pada cara bahan tersebut mengeras. Istilah ireversible menunjukkan bahwa reaksi kimia telah terjadi, sehingga bahan tidak dapat diubah kembali ke keadaan semula. Misalnya, hidrokoloid alginat, pasta cetak oksida seng eugenol dan plaster of paris mengeras dengan reaksi kimia, sedangkan bahan cetak elastomerik mengeras dengan polimerasi. Sebaliknya, reversible berarti bahan tersebut melunak dengan pemanasan dan memadat dengan pendinginan, tanpa terjadi perubahan kimia.

2.1 Alginat

1

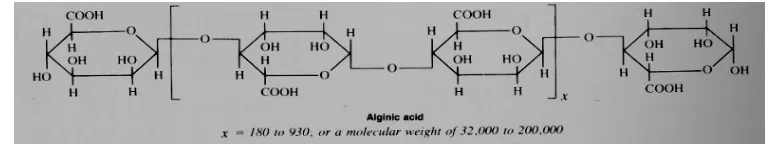

Alginat adalah material cetakan gigi yang paling banyak digunakan. Bahan utama alginat adalah salah satu soluble alginat. Alginat merupakan kopolimer linier yang mengandung banyak asam uronat yaitu β-D asam mannuronat dan α-L asam guluronat. Asam anhydro-β-d mannuronic disebut juga asam alginik, yang rumus strukturnya terlihat dalam gambar 1.1 Alginat digunakan sebagai cetakan awal untuk membuat sendok cetak individual, model ortodontik, membuat studi model yang membantu dalam pembuatan rencana perawatan, serta sebagai bahan cetak mahkota dan jembatan sementara.13

2.1.1 Komposisi Alginat

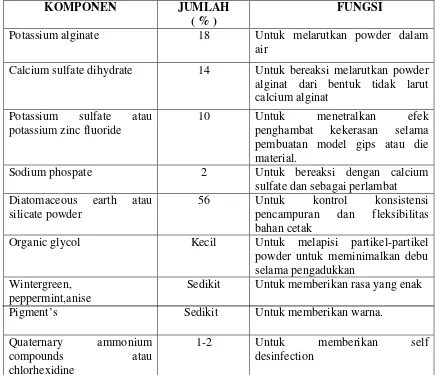

Komponen aktif utama dari bahan cetak hidrokoloid ireversible adalah salah satu alginat yang larut air, seperti natrium, kalium atau alginat tritanolamin. Bila alginat larut air dicampur dengan air, bahan tersebut membentuk sol. Sol sangat kental meskipun dalam konsentrasi rendah. Berat molekul dari campuran alginat sangat bervariasi, tergantung pada buatan pabrik. Semakin besar berat molekul, semakin kental sol yang terjadi. Bubuk alginat yang diproduksi pabrik mengandung sejumlah komponen.1 Tabel 1 menunjukkan suatu formula untuk komponen bubuk bahan cetak alginat dengan fungsi dari masing-masing komponen.

Tabel 1. Komposisi Bahan Cetak Alginat dan Fungsinya

14

Potassium alginate 18 Untuk melarutkan powder dalam air

Calcium sulfate dihydrate 14 Untuk bereaksi melarutkan powder alginat dari bentuk tidak larut calcium alginat

Potassium sulfate atau potassium zinc fluoride

10 Untuk menetralkan efek

penghambat kekerasan selama pembuatan model gips atau die material.

Sodium phospate 2 Untuk bereaksi dengan calcium

sulfate dan sebagai perlambat Diatomaceous earth atau

silicate powder

56 Untuk kontrol konsistensi

pencampuran dan fleksibilitas bahan cetak

Organic glycol Kecil Untuk melapisi partikel-partikel powder untuk meminimalkan debu selama pengadukkan

Untuk memberikan rasa yang enak Untuk memberikan warna.

Quaternary ammonium compounds atau chlorhexidine

1-2 Untuk memberikan self

2.1.2 Manipulasi Alginat

Dalam pemanipulasiannya, bahan cetak alginat yang berupa bubuk dicampur dengan air akan membentuk gel. Komponen yang reaktif dari bahan cetak alginat adalah garam natrium atau kalium dari asam alginat dan kalsium sulfat yang ketika dicampur dengan air membentuk sebuah sol. Kalsium mengganti monovalen kation natrium dan kalium, membentuk rantai silang dari garam alginat sehingga menghasilkan gel.15

2.1.2.1 Perbandingan bubuk alginat dengan air

Setiap alginat mempunyai P/W rasio standar yang telah dibuat pabrik. Idealnya bubuk alginat harus ditimbang dan bukan diukur secara volumetrik dengan sendok penakar, seperti yang banyak dianjurkan oleh pabrik.

Namun bila petunjuk pabrik tidak dilakukan dengan baik, sifat manipulasi dari dari campuran alginat akan terpengaruh. Misalnya, variasi perbandingan bubuk alginat dan air sebesar 15% sudah dapat mempengaruhi waktu pengerasan dan konsistensi secara nyata.1

2.1.2.2Mixing Time

Waktu pengadukan sangatlah penting, misalnya kekuatan gel dapat berkurang sampai 50% bila pengadukan tidak sempurna. Waktu pengadukan 45 detik sampai 1 menit umumnya sudah cukup, tergantung pada merek dan jenis alginat. Hasilnya harus berupa campuran seperti krim yang halus serta tidak menetes dari spatula ketika diangkat dari rubber bowl.

Pengadukan bahan alginat yang tidak tepat dapat merusak kualitas hasil cetakan. Gerakan angka delapan dengan cepat adalah yang terbaik, dengan adukan dihentakkan dan ditekan pada dinding rubber bowl dengan putaran intermiten (180

1

o

2.1.2.3Setting Time

ANSI/ADA Spesifikasi No. 18 (ISO 1563) menyatakan bahwa waktu pengerasan telah ditentukan oleh pabrik dan sedikitnya 15 detik lebih lama dari waktu kerja. Waktu pengerasan berkisar dari 1 sampai 5 menit.14

2.1.2.3.1 Tipe Fast Setting

Alginat Tipe I (Fast-Setting) dengan waktu pengerasan 1-2 menit, waktu pencampuran 30-45 detik, dan waktu kerja 15 detik.4,5 Alginat tipe fast setting biasanya digunakan untuk mencetak rahang anak-anak atau penderita yang mudah mual.16

2.1.2.3.2 Tipe Normal Setting

Alginat Tipe II (Normal-Setting) dengan waktu pengerasan 2-4,5 menit, waktu pencampuran 45 detik, dan waktu kerja 2,5 menit.4,5 Waktu pencampuran harus diperhatikan, baik undermixing dan overmixing karena apabila tidak diperhatikan akan mempengaruhi bahan cetak tersebut.1 Alginat tipe normal setting biasanya digunakan untuk pemakaian rutin.16

2.1.3 Reaksi Kimia Alginat 2.1.3.1 Struktur Gel

Molekul-molekul dasar mewakili garam natrium dari asam alginik, dengan atom H dari kelompok karboksil digantikan oleh atom natrium. Dengan pengecualian kelompok polar, semua rantai samping dihilangkan untuk penyederhanaan. Beberapa ion natrium belum bereaksi, tetapi akan digantikan oleh ion kalsium seperti terlihat dalam kelompok polar lainnya. Jadi, molekul natrium alginat tunggal dapat diikat untuk membentuk molekul yang lebih besar atau secara teoritis disebut satu molekul besar. Reaksi ini bisa dikelompokkan sebagai bentuk polimerisasi karena terjadi ikatan silang.

Bila suatu garam larut air seperti kalsium klorida digunakan sebagai reaktor, ikatan akan selesai terbentuk dalam beberapa detik dan keseluruhan sol diubah

menjadi kalsium alginat tidak larut secara cepat, sehingga menghasilkan massa yang tidak berguna. Kalsium sulfat yang kurang larut dibandingkan kalsium klorida, memasok ion kalsium dengan waktu kerja yang lebih lama sehingga hanya sebagian dari molekul alginat yang menjadi saling terikat. Sol yang tertinggal akan terbungkus dalam suatu selubung kalsium alginat tidak larut. Akibatnya, reaksi tidak berlanjut sampai sempurna.

2.1.3.2 Proses Gelasi

1

Gelasi adalah perubahan cairan menjadi padat melalui pembentukan ikatan kimia atau fisik jaringan antar molekul-molekul cairan. Gelasi merupakan suatu kejadian dimana ketika larutan tiba-tiba kehilangan cairan dan berubah menjadi padat.

Reaksi khas sol-gel dapat digambarkan secara sederhana sebagai reaksi alginat larut air dengan kalsium sulfat dan pembentukan gel kalsium alginat yang tidak larut. Kalsium sulfat bereaksi dengan cepat untuk membentuk kalsium alginat tidak larut dari kalium atau natrium alginat dalam suatu larutan cair. Untuk mencegah waktu kerja kalsium alginat agar tidak begitu cepat terjadi maka ditambahkan trinatrium fosfat ditambahkan pada larutan untuk memperpanjang waktu kerja. Strateginya adalah kalsium sulfat akan lebih suka bereaksi dengan garam lain dibanding alginat larut air. Jadi, reaksi antara kalsium sulfat dan alginat larut air dapat dicegah asalkan ada trinatrium fosfat yang tidak bereaksi. Sebagai contoh, bila sejumlah kalsium sulfat dan kalium alginat dengan proporsi yang tepat, reaksi berikut terjadi pertama kali :

1,17

2Na3PO4 + 3 CaSO4 Ca3(PO)4 + 3 Na2SO

Bila pasokan trinatrium fosfat menipis, ion kalsium mulai bereaksi dengan kalium alginat untuk membuat kalsium alginat sebagai berikut :

4

K2nAlg + nCaSO4 nK2SO4 + Can

Garam yang ditambahkan dikenal sebagai bahan retarder. Ada sejumlah garam larut air yang dapat digunakan, seperti natrium atau kalium fosfat, kalsium

oksalat, atau kalium karbonat, trinatrium fosfat, natrium tripolifosfat dan trinatrium pirofosfat. Dua nama yang terakhir adalah yang paling sering digunakan sekarang. Jumlah bahan retarder (natrium fosfat) harus disesuaikan dengan hati-hati untuk mendapatkan waktu gelasi yang tepat. Umumnya, bila kira-kira 15 gr bubuk dicampur dengan 40 ml air, gelasi akan terjadi dalam waktu sekitar 3-4 menit pada temperatur ruangan.

Waktu gelasi lebih baik diatur oleh jumlah bahan retarder yang ditambahkan selama proses pembuatan di pabrik.

1

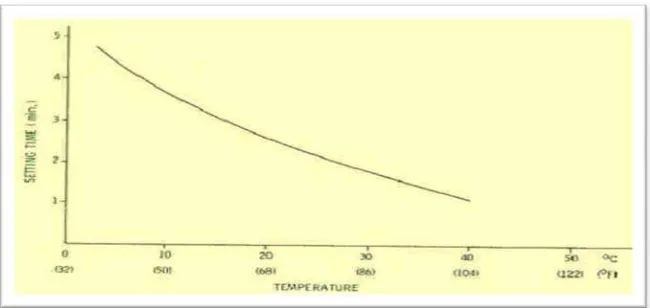

Efek temperatur air pada waktu gelasi bahan cetak alginat dapat dilihat pada grafik di gambar 2. Gambar 2 menunjukkan adanya penurunan waktu gelasi sebesar 1 menit untuk setiap kenaikan temperatur 10oC. Beberapa bahan yang dipasarkan menunjukkan perubahan waktu gelasi sebesar 20 detik untuk setiap derajat Celcius perubahan temperatur. Pada keadaan tersebut, temperatur air harus dikendalikan dengan hati-hati sekitar 1o atau 2o dari temperatur standar (biasanya 20oC), Sehingga dapat diperoleh waktu gelasi yang konstan dan dapat diandalkan.1

2.2 Imbibisi

Hidrokoloid sebagian besar terdiri atas air. Jika kandungan air pada gel berubah, volume akan mengkerut atau melebar, dan mempengaruhi kestabilan dimensi. Alginat biasanya mengandung 60-70 % air.2

2.2.1 Pengertian Imbibisi

Jika gel direndam dalam air maka gel akan menyerap air dan terjadi ekspansi, proses ini disebut proses imbibisi dimana dapat mempengaruhi distorsi bentuk hasil cetakan.1,2

2.2.2 Reaksi kimia

Rahman (1995) menyatakan bahwa air yang diserap berupa air yang terikat atau tidak terikat. Telah dihipotesa oleh Chinachoti (1993), bahwa hidrogel dengan proporsi air terikat lebih stabil walaupun mekanismenya belum diketahui. Air dapat terikat secara spesifik melalui ikatan hidrogen langsung atau air terletak pada molekul inter yang kosong. ( Citasi Nichols PV, Tahun 2006 )

2.2.3 Faktor Imbibisi

17

Anseth (1995) menyatakan bahwa kemampuan alginat dalam mengikat air tergantung pada beberapa faktor seperti pH (dibawah 3,5), berat molekul, kekuatan ion, dan sifat dasar ion. ( Citasi Nichols PV,Tahun 2006 )

2.2.4 Stabilitas Dimensi

17

2.2.5 Pencegahan terjadinya Imbibisi

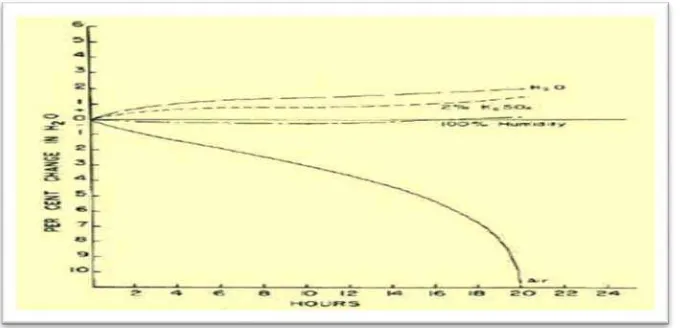

Merendam cetakan dalam air untuk jangka waktu cukup lama akan menyebabkan imbibisi sehingga cetakan akan mengembang. Pada gambar 3, grafik menunjukkan bahwa kelembaban relatif 100% adalah lingkungan penyimpanan terbaik untuk mempertahankan kandungan air yang normal dari cetakan.21 Untuk mencapai keakuratan yang maksimal maka bahan cetak alginat harus secepat mungkin diisi.1