PEMBUATAN DAN KARAKTERISASI FISIKOKIMIA

BAHAN CETAK GIGI PALSU KALSIUM ALGINAT

T E S I S

Oleh

JANNER SITUNGKIR 067006014/KM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

MEDAN

2008

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

PEMBUATAN DAN KARAKTERISASI FISIKOKIMIA

BAHAN CETAK GIGI PALSU KALSIUM ALGINAT

T E S I S

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Kimia

Pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

JANNER SITUNGKIR 067006014/KM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

MEDAN

2008

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

Judul Tesis : PEMBUATAN DAN KARAKTERISASI FISIOKIMIA BAHAN CETAK GIGI PALSU KALSIUM ALGINAT Nama Mahasiswa : Janner Situngkir

Nomor Pokok : 067006014 Program Studi : Kimia

Menyetujui: Komisi Pembimbing

( Dr. Jamaran Kaban, M.Sc ) ( Prof. Slamat Tarigan, M.S, Ph.D )

Ketua Anggota

Ketua Program Studi Direktur

( Prof. Basuki Wirjosentono, MS, Ph.D ) ( Prof. Dr. Ir. T. Chairun Nisa B, M.Sc )

Tanggal Lulus : 19 Juli 2008

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

ABSTRAK

Komponen utama dari bahan cetak gigi palsu kalsium alginat yang digunakan untuk pembuatan gigi palsu adalah natrium alginat dan kalsium klorida melalui pencampiran dengan air dalam jumlah yang sesuai. Reaksi kimia antara natrium alginat dengan kalsium klorida sangat cepat karena itu perlu penambahan natrium posfat atau kalium oksalat sebagai bahan pemerlambat. Untuk mengetahui pengaruh bahan pemerlambat natrium posfat atau kalium oksalat sebagai pemerlambat terhadap sifat fisikokimia bahan cetak gigi palsu kalsium alginat dilakukan uji tarik, uji SEM, uji DTA menggunakan spesimen yang sesuai. Dari hasil yang dilakukan, didapat bahwa spesimen yang paling kuat adalah spesimen yang diperoleh dari reaksi 1.5 g natrium alginat, 0.3 g natrium posfat dan 1.6 g kalsium klorida. Dari hasil uji SEM ditunjukkan bahwa permukaan yang paling halus adalah spesimen yang diperoleh dari reaksi 1.5 g natrium alginat, 0.2 g kalium oksalat dan 1.6 g kalsium klorida. Uji DTA menunjukkan bahwa spesimen yang mempunyai temperatur degredasi yang paling tinggi adalah reaksi antara 1.5 g natrium alginat, 1.6 g kalsium klorida dan 0.3 g natrium posfat yaitu 5500 C.

Kata Kunci : Bahan Cetak, Alginat, Bahan Pemerlambat.

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

ABSTRACT

The main component of alginate impression material commonly used in dentistry for making denture are sodium alginate and calsium chloride; these has to be maxed by adding water in an appropriate amount. The chemical reaction between sodium alginate and calsium chloride was very fast, therefore it is necessary to add sodium phosphate or potassium oxalate as retarding agent. In order to know the influence of sodium phosphate or potassium oxalate as retarding agent against physicochemical characteristics of the alginate impression material for making denture it was performed a stretch, SEM and DTA test using appropriate specimens. From the results of experiment carried out, it was found that the strongest characteristic was material obtained from the reaction of 1.5 g sodium alginate, 0.3 g sodium phosphate and 1.6 g calcium chloride. From SEM test shown that the most smooth surface was the specimen obtained from the reaction of 1.5 g sodium alginate, 0.2 g potassium oxalate and 1.6 g calsium chloride. DTA test shown that specimen which had highest degradation temperature was the reaction among 1.5 g sodium alginate, 1.6 g calcium chloride and 0.3 g sodium phosphate that is 550 0 C.

Key Word : Impression Material, Alginate, Retarding Agent.

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

KATA PENGANTAR

Penulis mengucapkan puji syukur kepada Tuhan Yang Maha Esa atas berkat dan karuniaNya sehingga penulisan tesis yang berjudul “Pembuatan dan Karakterisasi Fisikokima Bahan Cetak Gigi Palsu Kalsium Alginat” dapat dirampungkan. Tesis ini merupakan tugas akhir pada Sekolah Pascasarjana Program Studi Magister Kimia, Universitas Sumatera Utara. Pada kesempatan ini, penulis menyampaikan ucapan terima kasih dan penghargaan yang sebesar-besarnya kepada : Gubernur Sumatera Utara dan Kepala Bappeda Provinsi Sumatera Utara berserta stafnya yang telah memberikan beasiswa kepada penulis serta Kepala Dinas Pendidikan Kota Medan yang telah memberikan izin kepada penulis untuk mengikuti perkuliahan di Sekolah Pascasarjana Program Studi Magister Kimia, Universitas Sumatera Utara.

Prof. Chairuddin P. Lubis, DTM&H, Sp. Ak. selaku Rektor Universitas Sumatera Utara dan Prof. Dr. Ir. T. Chairun Nisa B, M.Sc selaku Direktur Sekolah Pascasarjana Universitas Sumatera Utara yang telah memberikan kesempatan kepada penulis untuk mengikuti perkuliahan pada Sekolah Pascasarjana pada Program Studi Magister Kimia Universitas Sumatera Utara, Medan.

Prof. Basuki Wirjosentono, MS, Ph.D, selaku Ketua Program Studi Kimia SPs USU yang dengan penuh kesabaran memotivasi dan membimbing penulis.

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

Dalam kesempatan ini penulis juga mengucapkan banyak terima kasih kepada:

1. DR. Jamaran Kaban, MSc, selaku Pembimbing utama dan Prof. Slamat Tarigan, MS, PhD, selaku anggota Komisi Pembimbing yang setiap saat penuh perhatian untuk memberikan bimbingan dan saran dalam penulisan tesis ini.

2. Para Dosen Universitas Sumatera Utara yang mengajar di Program Studi Magister Kimia, sehingga penulis dapat menyelesaikan kuliah dengan baik. 3. Kepala Laboratorium FMIPA USU, DR. Harry Agusnar, MSc, beserta

karyawan saudara Sukirman dan Kepala Laboratorium PTKI Medan atas bantuan dalam menganalisis sampel.

4. Direktur Perguruan Kristen Immanuel Medan Bapak M. Eslo Simanjuntak, SE, MM dan Kepala SMA Swasta Kristen Immanuel Medan Drs. Ir. Asahan Pasaribu, MPd, yang telah memberikan izin dan kesempatan kepada penulis untuk mengikuti pendidikan Program Studi Magister Kimia Universitas Sumatera Utara Medan.

5. Rekan-rekan mahasiswa Program Studi Magister Kimia Universitas Sumatera Utara Medan angkatan 2006 yang telah banyak membantu penulis selama menjalankan perkuliahan dan penelitian.

6. Ibunda B. br. Sigalingging dan kepada istri tercinta Hotmerita br. Samosir serta anak-anak tersayang Melky, Torang, Marasil, Gressiana dan Gorga yang dengan penuh pengertian dan kesabaran serta memberikan doa restu dan dorongan kepada penulis sehingga penulis dapat menyelesaikan perkuliahan.

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

Semoga segala bantuan dan perhatian yang telah diberikan kepada penulis menjadi amal dan senantiasa diberkati Tuhan Yang Maha Esa dan semoga penelitian ini bermanfaat bagi yang memerlukan.

Medan, Juli 2008 Penulis,

Janner Situngkir

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 27 Juli 1963 di Silalahi, Kecamatan Silahi Sabungan Kabupaten Dairi, Anak ke lima dari Alm. St. Jamulia Situngkir dan Bunga br. Sigalingging. Pada tahun 1990 menikah dengan Hotmarita Samosir dan dikaruniai dengan 5 orang anak 4 laki-laki 1 perempuan (Melky, Torang, Marasil, Gressiana dan Gorga).

Penulis menjalani pendidikan SD Negeri No. 0303341 Silalahi tahun 1971 sampai 1977, kemudian SMP Bhakti Rakyat Silalahi tahun 1977 sampai 1981. Pendidikan SMA penulis tempuh di SMA Yaspend Utama Binjai tahum 1981 sampai 1983. Pada tahun 1984 penulis diterima pada Jurusan Pendidikan Kimia, Fakultas Pendidikan Matematika dan Ilmu Pengetahuan Alam (FPMIPA), Institut Keguruan dan Ilmu Pendidikan IKIP Medan. Pada tahun 1990 penulis menyelesaikan studinya dan menyandang gelar Doktorandus (Drs). Pada tahun 1990 sampai tahun 2000 mengajar di SMA Kristen 1 (Nasrani). Tahun 1990 sampai tahun 1993 mengajar di STM Negeri 1 Medan. Tahun 1994 sampai sekarang mengajar di Perguruan Kristen Immanuel Medan unit SMA bidang studi Kimia.

Pendidikan Program Magister bidang studi Kimia penulis jalani pada Program Pascasarjana Universitas Sumatera Utara dari bulan Agustus 2006 dengan beasiswa Pemko Tingkat I Sumatera Utara.

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

DAFTAR ISI

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

RIWAYAT HIDUP ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Permasalahan ... 4 1.3. Tujuan Penelitian... 4 1.4. Manfaat Penelitian ... 4 1.5. Metodologi Penelitian ... 5

BAB II TINJAUAN PUSTAKA ... 6

2.1. Alginat ... 6

2.1.1. Sumber Alginat ... 6

2.1.2. Struktur Alginat ... 8

2.1.3. Sifat-sifat Fisika dan Kimia ... 11

2.1.3.1 Sifat Fisika ... 11

2.1.3.2 Sifat Kimia ... 13

2.1.4. Kegunaan Alginat ... 14

2.2. Pemanfaatan Alginat dalam Dunia Kedokteran Gigi ... 16

2.2.1. Komposisi Bahan Cetak Kalsium Alginat ... 17

2.2.2. Lama Penyimpanan ... 18

2.2.3. Proses Gelasi ... 19

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

2.2.4. Struktur Gel Kalsium Alginat ... 20

2.2.5. Mengendalikan Waktu Gelasi ... 22

BAB III METODE PENELITIAN ... 25

3.1.Tempat Penelitian ... 25

3.2.Alat-alat ... 25

3.3.Bahan ... 25

3.4.Prosedur Penelitian ... 25

3.4.1. Pembuatan Gel dengan Na3PO4 sebagai Pemerlambat .... 25

3.4.2. Pembuatan Gel dengan K2C2O4 sebagai Pemerlambat .... 26

3.4.3. Uji Kekuatan Tarik... 26

3.4.4. Uji SEM (Scanning Electron Microscope) ... 27

3.4.5. Uji DTA (Differensial Thermal Analysis) ... 27

3.5.Bagan Penelitian ... 28

3.6.Tempat penelitian ... 28

BAB IV HASIL DAN PEMBAHASAN ... 30

4.1. Hasil ... 30

4.1.1. Uji Kekuatan Tarik ... 30

4.1.2. Uji SEM (Scanning Electron Microscope) ... 32

4.1.3. Uji DTA (Differensial Thermal Analisis) ... 37

4.2. Pembahasan ... 39

4.2.1. Kekuatan Tarik ... 39

4.2.2. Uji SEM (Scanning Electron Microscope) ... 40

4.2.3. Uji DTA (Differensial Thermal Analisis) ... 40

BAB V KESIMPULAN DAN SARAN ... 42

5.1. Kesimpulan ... 42

5.2. Saran ... 43

DAFTAR PUSTAKA ... 44

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

DAFTAR TABEL

Nomor Judul Halaman

1. Perbandingan asam uronat dalam beberapa spesies algae ... 10

2. Komposisi Bahan Cetak Kalsium Alginat ... 17

3. Hasil Uji Kekuatan Tarik dengan bahan Pemerlambat Na3PO4 ... 30

4. Hasil Uji Kekuatan Tarik dengan bahan Pemerlambat K2C2O4 ... 31

5. Hasil Uji Kekuatan Tarik terhadap spesimen produksi pabrik ... 31

6. Hasil Uji DTA dengan bahan Pemerlambat Na3PO4 ... 37

7. Hasil Uji DTA dengan bahan Pemerlambat K2C2O4 ... 38

8. Hasil DTA terhadap spesimen produksi pabrik ... 38

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

DAFTAR GAMBAR

Nomor Judul Halaman

1. Struktur Natrium Alginat ... 8

2. Struktur Selulosa ... 8

3. Ikatan 1,4 di equatorial dari Natrium Manuronat ... 9

4. Ikatan 1,4 di axial dari Asam Guluronat ... 9

5. Gambar Skematis dari Ikatan Molekul-Molekul Natrium Alginat untuk membentuk kalsium alginat.Terlihat bahwa hanya beberapa molekul yang berikatan silang ... 21

6. Efek Temperatur terhadap waktu pengerasan bahan Cetak Alginat ... 24

7. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 pembesaran 400 kali ... 32

8. Foto SEM Permukaan Spesimen 1.5 Na Alginat dengan 1.6 g CaCl2 dan 0.1 Na3PO4 Pembesaran 400 Kali ... 33

9. Foto SEM Permukaan Spesimen 1.5 g Na Alginat dengan 1.6 CaCl2 dan 0.2 Na3PO4 Pembesaran 400 kali... 33

10. Foto SEM Permukaan Spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.3 Na3PO4 Pembesaran 400 Kali... 34

11. Foto SEM Permukaan Spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.1 K2C2O2 Pembesaran 400 Kali... 34

12. Foto SEM Permukaan Spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.2 K2C2O2 Pembesaran 400 Kali... 35

13. Foto SEM Permukaan Spesimen 1.5 g Alginat dengan 1.6 g CaCl2 dan 0.3 K2C2O2 Pembesaran 400 Kali ... 35

14. Foto SEM Permukaan Spesimen bahan yang beredar di pasar

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

Produk industri Tipe A pembesaran 400 kali... 36 15. Foto SEM Permukaan Spesimen bahan yang beredar di pasar Produk industri Tipe B pembesaran 400 kali ... 36

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

DAFTAR LAMPIRAN

Nomor Judul Halaman 1. Hasil Uji Tarik ... 48 16. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0 g Na3PO4. ... 48

17. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.1 g Na3PO4. ... 48

18. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.2 g Na3PO4. ... 49

19. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.3 g Na3PO4 ... 49

20. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0 g K2C2O4. ... 49

21. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.1 g K2C2O4. ... 50

22. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.2 g K2C2O4. ... 50

23. Spesimen dengan komposisi 1.5 g NaAlginat,

1.6 g CaCl2 dan 0.3 g K2C2O4. ... 50

24. Spesimen bahan yang beredar di pasar yang waktu

pengadukannya cepat. (tipe A). ... 50 25. Spesimen bahan yang beredar di pasar yang waktu

pengadukannya lambat (tipe B). ... 51

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

2. Hasil Uji DTA ... 52 .26. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0 g Na3PO4... 52

.27. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.1 g Na3PO4... 53

.28. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.2 g Na3PO4... 53

.29. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.3 g Na3PO4. ... 54

.30. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0 g K2C2O4 ... 54

.31. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.1 g K2C2O4 ... 55

32. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.2 g K2C2O4 ... 55

33. Menunjukkan hasil DTA terhadap spesimen yang terdiri dari

campuran 1.5 g NaAlg, 1.6 CaCl2 dan 0.3 g K2C2O4 ... 55

34. Menunjukkan hasil DTA terhadap spesimen bahan yang beredar di pasar yang diproduksi secara industri yang waktu

pengadukannya cepat (Tipe A) ... 55 35. Menunjukkan hasil DTA terhadap spesimen bahan yang beredar di pasar

yang diproduksi secara industri yang waktu

Spengadukannya lambat (Tipe B) ... 55

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

3. Hubungan antara Berat Na3PO4 (g) dengan Kekuatan Tarik

dan Kemuluruan (%) ... 56

36. Hubungan antara Berat Na3PO4 (g) dengan Kekuatan Tarik (MPa) ... 56

37. Hubungan antara Berat Na3PO4 (g) dengan Kemuluran (%) ... 56

4. Hasil Perhitungan Kekuatan Tarik dan Kemuluran ... 57

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

Janner Situngkir : Pembuatan Dan Karakterisasi Fisiokimia Bahan Cetak Gigi Palsu Kalsium Alginat, 2008 USU e-Repository © 2008

PENDAHULUAN

1.1 Latar Belakang

Penggunaan Alginat dalam dunia kedokteran gigi adalah sebagai bahan cetak pembuatan gigi palsu di mana Alginat dalam bentuk garam yang tidak larut dalam air, dalam bentuk gel dicetakkan pada rahang pasien untuk mendapatkan susunan gigi pada rahang pasien.

Di dalam pembuatan gigi palsu, dibutuhkan bahan cetakan dengan kriteria dimana bahan tersebut harus cukup air atau dapat beradaptasi dengan jaringan mulut serta cukup kental untuk tetap berada dalam sendok cetak. Selanjutnya, bahan tersebut selama di mulut pasien harus berubah menjadi benda padat pada waktu tertentu. Demikian juga bahan cetakan yang sudah mengeras tidak lagi mengalami perubahan atau sobek ketika dikeluarkan dari mulut. Untuk itu diperlukan bahan cetak gigi palsu yang memenuhi kriteria tersebut di atas. Bahan cetak tersebut dapat dikelompokkan menurut cara bahan tersebut mengeras. Pembagian bahan cetak berdasarkan cara pengerasan bahan dikenal dengan istilah Irreversibel dan Reversibel. Bahan Alginat dikenal dengan istilah Hidrokoloid Irrevesibel yang berarti bahwa terjadi reaksi kimia sehingga bahan tersebut tidak dapat dirubah kembali pada keadaan semula. Alginat irreversibel digunakan untuk bahan cetak gigi palsu.

19

Selanjutnya istilah reversibel berarti bahan tersebut melunak dengan pemanasan dan memadat dengan pendinginan tanpa terjadi perubahan kimia. Hidrokosil yang digunakan pada bahan cetak gigi palsu pada pasien adalah hidrokoloid irreversibel, sedangkan hidrokoloid reversibel digunakan dalam laboratorium sebagai bahan praktek (Anusavice, 2004).

Hidroksil irreversibel digunakan sebagai bahan cetak gigi palsu yang dicetakkan pada rahang pasien sedangkan hidroksil reversibel digunakan sebagai bahan praktik di laboratorium karena dapat digunakan berulangkali.

Komponen aktif utama dari bahan cetak Hidrokoloid Irreversibel adalah Na-Alginat. Apabila Na-Alginat dicampur air maka terbentuk sol (koloid) dan sebagai pereaksi dapat digunakan kalsium sulfat atau kalsium klorida dan ditambahkan juga bahan pengisi tanah diatoma dan oksida seng untuk menambah kekuatan dan kekerasan gel Alginat. Di samping itu dapat juga mempengaruhi sifat fisik dan waktu pengerasan dari gel Alginat. Untuk mengatur/menyesuaikan waktu pengerasan, ke dalam bahan ditambahkan juga bahan pemerlambat dan pemercepat. Bahan pemerlambat dapat berupa K2C2O4, Na3PO4 dan bahan pemercepat Kalium Titanum

Fluroide.(Lepe et al., 1992).

Secara sederhana reaksi Natrium Alginat dengan kalsium dapat menghasilkan gel kalsium Alginat tidak larut air. Kalsium klorida bereaksi dengan cepat dengan Na Alginat membentuk kalsium Alginat sehingga tidak menyediakan waktu yang cukup untuk pengerjaan. Oleh sebab itu diperlukan suatu garam yang larut air seperti Na3PO4 atau kalium oksalat sebagai pemerlambat. Natrium fosfat atau Kalium

20

Oksalat ditambahkan pada campuran untuk memperpanjang waktu kerja dalam pengadukan. Dalam hal ini CaCl2 lebih mudah bereaksi dengan Na3PO4 atau K2C2O4

dibanding Na Alginat karena Na3PO4 dan K2C2O4 lebih mudah terionisasi dibanding

NaAlg sehingga reaksi CaCl2 dengan Na Alginat, dapat diperlambat dan pengerasan

tidak terlalu cepat: Reaksi:

3CaCl2(aq) + 2Na3PO4(aq) Ca3(PO4)2(aq) + 6NaCl(aq)

CaCl2(aq) + K2C2O4(aq) CaC2O4(aq) + 2KCl(aq)

Pada saat Na3PO4 atau K2C2O4 mulai sedikit maka ion Ca2+ mulai bereaksi

dengan Na Alginat membentuk Ca Alginat. Reaksi:

NaAlg(s) + Ca2+(aq) 2Na+(aq) + CaAlg(aq)

Garam Na3PO4 disebut bahan pemerlambat reaksi (retarder). Garam lain yang

dapat digunakan adalah Kalium Oksalat, Kalium Karbonat, Tri Natrium Piroposfat. Jumlah bahan retarder harus disesuaikan sehingga diperoleh waktu pembentukan gel yang tepat. (Fusayama T, et al., 1982).

Jumlah air dalam pengadukan bahan cetak gigi palsu harus disesuaikan karena dapat mempengaruhi waktu pengadukan. Apabila digunakan 15 g Alginat, maka jumlah air adalah 40 ml, waktu gelasi adalah sekitar 3 – 4 menit pada temperatur ruang (Cook, 1986).

Penelitian tentang efek pencelupan desinfeksi dengan ferform-ID pada alginat, alginat pilihan, penambahan silikon dan hasil gipsum tipe III telah dilakukan oleh

21

Ahmad S, 2007, pemanfaatan pati ubi kayu (Manihot Utilisima) sebagai campuran bahan cetak gigi palsu telah dilakukan oleh Ali Nordin, dkk, penggunaan kalsium alginat ketosan sebagai film pelapis dan pembuatan membran kalsium alginat telah dilakukan oleh Kaban dan Meriaty, 2007.

Berdasarkan apa yang telah diuraikan diatas penulis tertarik untuk meneliti pengaruh dari bahan pemerlambat (retarder) terhadap fisikokimia dari bahan cetak pembuatan gigi palsu Kalsium Alginat yang merupakan Hidrokoloid Irreversibel.

1.2 Permasalahan

Bagaimanakah pengaruh penggunaan bahan pemerlambat (retarder) Na3PO4

dan K2C2O4 terhadap sifat fisikokimia pembentukan kalsium alginat untuk bahan

cetak pembuatan gigi palsu.

1.3 Tujuan Penelitian

Untuk membuat bahan cetak gigi palsu Alginat yang sesuai kriteria yang dikaitkan dengan waktu proses gelasi dan sifat fisikokimia bahan cetak gigi palsu Hidrokoloid Alginat.

1.4 Manfaat Penelitian

Sebagai bahan masukan untuk mendapatkan bahan cetak gigi palsu hidrokoloid Alginat yang sesuai dalam pembuatan bahan cetak gigi palsu yang

22

memenuhi kriteria dikaitkan dengan bahan pemerlambat dan karakteristik yang sesuai.

1.5 Metodologi Penelitian

Dalam pembuatan bahan cetak gigi palsu alginat diperlukan persyaratan yang berhubungan dengan kekuatan, morfologi permukaan, serta suhu penguraian bahan, tanpa menggunakan bahan pengisi dan pemercepat. Untuk mengetahui kualitas bahan tersebut dilakukan uji tarik, uji SEM, uji DTA. Untuk pengujian tersebut dilakukan dengan bahan pemerlambat yang berbeda yaitu Na3PO4 dan K2C2O4 dengan massa

23

BAB II

TINJAUAN PUSTAKA

2.1 Alginat

Alginat adalah polisakarida alam yang banyak terdapat pada dinding sel dari spesies ganggang coklat (phacopyceae). Alginat yang terdapat di ganggang coklat ini kebanyakan dalm bentuk asam karboksilat yang disebut Asam Alginik serta kebanyakan garam anorganik tidak larut dalam air, sehingga yang sering digunakan untuk keperluan industri adalah garam natrium maupun kalium alginat.

(Anusavice, 2004).

Tidak semua ganggang laut coklat berguna sebagai sumber komersial untuk alginat. Namun sebagai salah satu sumber utama adalah Macrocystis Pyrefera yang di panen pada pantai California bagian Selatan dan Australia. Produksi alginat Eropa dan Scandinavian mengandalkan pada laminaria hiperborea, laminaria digitata dan ascophyllum nodosum. Negara-negara yang memiliki produksi alginat adalah USA, Great Britain, Prancis, Norwegia dan Jepang. (Baldursdottir, et al., 2003).

2.1.1 Sumber Alginat

Asam Alginat dalam Algae Coklat umumnya terdapat sebagai garam-garam kalsium, magnesium dan natrium. Tahap pertama pembuatan Alginat adalah

24

mengubah kalsium dan magnesium alginat dengan pertukaran ion di bawah kondisi Alkalin (Zhanjiang, 1990).

M(Alg)2(s) + 2Na(aq)+ 2NaAlg(aq) + Mg 2+(aq)

−

OH

M adalah logam divalen seperti Ca2+, M2+ dan lain-lain. Alg adalah radikal Alginat.

Proses pertukaran ion dari Alginat dilakukan dengan mineral asam sebelum diekstraksi dengan alkali.

Ca(Alg)2(s) + 2H+(aq) 2Halg(aq) + Ca2+(aq)

Halg(aq) + Na+(aq) NaAlg(aq) + H+(aq)

−

OH

Larutan Natrium Alginat kasar yang diperoleh difiltrasi dan diendapkan dengan Ca2+ untuk membentuk garam Kalsium yang tidak larut. Selanjutnya pemisahan dilakukan dengan proses Asidifikasi untuk memisahkan Asam Alginat dan ion-ion Kalsium.

2Na Alg(aq) + Ca2+(aq) Ca (Alg)2(s) + 2Na+(aq)

Ca(Alg)2(s) + 2H+(aq) 2Halg(aq) + Ca2+(aq)

Kemudian gel Asam Alginat setelah didehidrasi dicampur dengan Alkali (Na2CO3) untuk membuat kembali garam natrium yang larut.

Halg(aq) + Na+(aq) NaAlg(s) + H+(aq)

Akhirnya diperoleh pasta Natrium Alginat lalu dikeringkan dan digiling untuk memperoleh bubuk Natrium Alginat (Zhanjiang, 1990).

25

2.1.2 Struktur Alginat

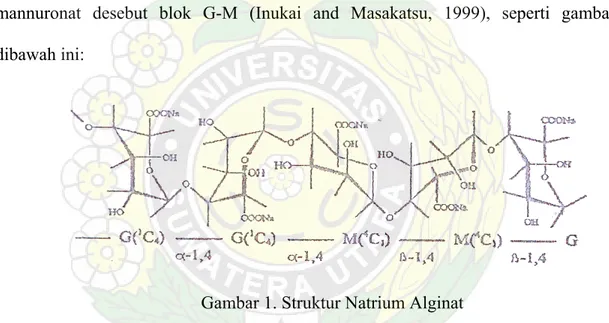

Alginat merupakan kopolimer linear yang mengandung lebih dari 700 residu asam asam uronat yaitu β-D asam mannuronat dan α -L asam guluronat dengan ikatan 1,4. Rantai alginat yang hanya mengandung residu asam guluronat desebut blok G, rantai alginat yang hanya mengandung residu asam mannuronat desebut blok M dam rantai alginat yang hanya mengandung residu asam guluronat serta asam mannuronat desebut blok G-M (Inukai and Masakatsu, 1999), seperti gambar dibawah ini:

Gambar 1. Struktur Natrium Alginat

Struktur dari Asam Mannuronat sama dengan selulosa dan polisakarida lain dengan ikatan β-1,4. Struktur selulosa dapat dilihat pada gambar dibawah ini:

26

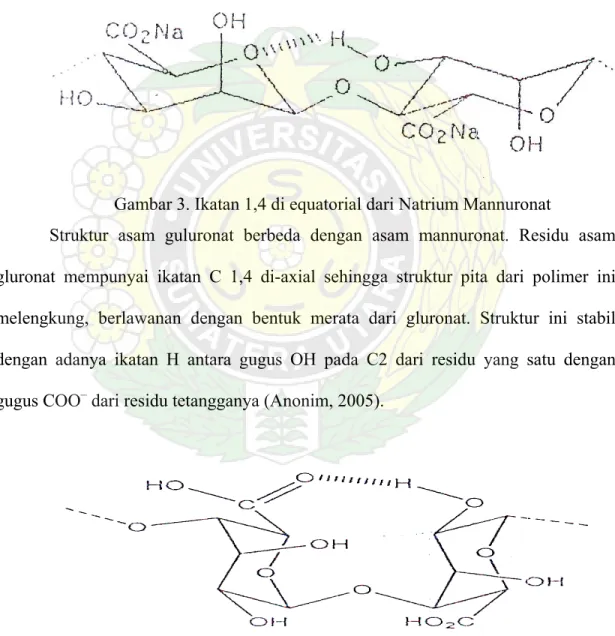

Residu asam mannuronat mempunyai ikatan C 1,4 di-equtorial sehingga bentuknya rata seperti pita. Struktur ini menjadi stabil dengan adanya ikatan H antara proton dan OH pada atom C3 dengan cincin O dari residu tetangganya, seperti gambar dibawah ini:

Gambar 3. Ikatan 1,4 di equatorial dari Natrium Mannuronat

Struktur asam guluronat berbeda dengan asam mannuronat. Residu asam gluronat mempunyai ikatan C 1,4 di-axial sehingga struktur pita dari polimer ini melengkung, berlawanan dengan bentuk merata dari gluronat. Struktur ini stabil dengan adanya ikatan H antara gugus OH pada C2 dari residu yang satu dengan gugus COO– dari residu tetangganya (Anonim, 2005).

27

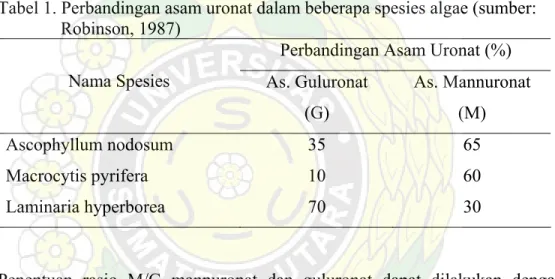

Masing-masing spesies algae coklat mengandung tipe alginat atau ratio M/G yang berbeda tergantung dari waktu pemanenan dan bagian anatomi tumbuhan (Robinson, 1987). Alginat yang mengandung asam guluronat yang tinggi akan cenderung mempunyai struktur yang rigid (kaku) serta mempunyai porositas yang besar sedangkan alginat yang mengandung asam mannuronat yang tinggi mempunyai struktur yang tidak rigid. (Prakash and Soe-Lin, 2004).

Tabel 1. Perbandingan asam uronat dalam beberapa spesies algae (sumber: Robinson, 1987)

Perbandingan Asam Uronat (%)

Nama Spesies As. Guluronat

(G) As. Mannuronat (M) Ascophyllum nodosum 35 65 Macrocytis pyrifera 10 60 Laminaria hyperborea 70 30

Penentuan rasio M/G mannuronat dan guluronat dapat dilakukan dengan menghidrolisi parsial alginat dengan asam organik encer seperti asam oksalat 1 M, dimana sebagian alginat akan larut. Residu yang tidak larut dapat dipisahkan ke dalam fraksi yang kaya mannuronat (blok M) yang larut pada pH 2,85 dan fraksi yang kaya akan gluronat (blok G) yang tidak larut pada pH 2,85. Fraksi yang larut oleh hidrolisis parsial mengandung guronat M dan G (Zhanjiang, 1990).

28

2.1.3 Sifat-sifat Fisik dan Kimia 2.1.3.1 Sifat Fisika

Kelarutan Alginat dan kemampuannya mengikat air bergantung pada jumlah ion karbosilat, berat molekul dan pH. Kemampuan mengikat air meningkat bila jumlah ion karboksilat semakin banyak dan jumlah residu kalsium alginat kurang dari 500, sedangkan pH dibawah 3 terjadi pengendapan. Secara umum, alginat dapat mengabsorpsi air dan bisa digunakan sebagai pengemulsi dengan viskositas yang rendah. (Anonim, 2005)

Asam alginat tidak larut dalam media berair, akan tetapi bila pH dinaikkan di atas 3 maka sebagian asam alginat diubah menjadi garam yang larut. Total netralisasi terjadi pada pH sekitar 4, di mana asam alginat secara sempurna diubah menjadi garam sesuai (ISP, 2001). Garam alginat yang larut dalam air adalah alginat yang mengandung logam alkali, amonia dan amina dengan berat molekul rendah serta senyawa kuartener. Garam alginat dengan logam polivalen bersifat tidak larut dalam air kecuali magnesium alginat.

Alginat tidak stabil terhadap panas, oksigen, ion logam dan sebagainya. Dalam keadaan yang demikian, alginat akan mengalami degradasi. Selama penyimpanan, alginat cepat mengalami degradasi dengan adanya oksigen terutama dengan naiknya kelembaban udara. Alginat dengan viskositas tinggi lebih cepat terdegradasi dibandingkan alginat dengan viskositas sedang atau rendah. Urutan stabilitas alginat selama penyimpanan adalah: Natrium alginat > amonium alginat > asam alginat.

29

Alginat komersial mudah terdegradasi oleh mikroorganisma yang terdapat di udara, karena bahan tersebut mengandung partikel alga dan zat bernitrogen. Semua larutan alginat akan mengalami depolimerisasi dengan kenaikan suhu. (Zhanjiang, 1990).

Larutan natrium alginat stabil pada pH sekitar 4 – 10. Pembentukan gel atau pengendapan alginat dapat terjadi pada pH di bawah 4, dengan berubahnya garam alginat menjadi asam alginat yang tidak larut. Penyimpanan larutan alginat yang lama di luar batasan pH di atas tidak dianjurkan, karena dapat menyebabkan depolimerisasi senyawa polimer akibat hidrolisis.

Asam alginat tidak larut dalam air, sehingga yang bisa digunakan dalam industri adalah garam natrium alginat atau kalium alginat.

Natrium alginat adalah bubuk berwarna krem, larut dalam air dengan membentuk larutan koloid, kental, tidak larut dalam alkohol, kloroform, eter dan larutan asam jika pH di bawah 3. (Anonim, 2005).

Propilen glikol alginat menunjukkan pada batasan pH 2,5 – 4. kondisi alkali harus dihindari karena efek pelindung dari gugus ester akan hilang secara cepat disebabkan terjadinya saponifikasi. (ISP, 2001).

30

2.1.3.2 Sifat Kimia

Metil ester alginat dibuat dengan mereaksikan asam alginat dengan diazometan atau dengan asam klorida dalam metanol atau melalui reaksi antara dimetilsulfat dengan natrium alginat yang tersuspensi dalam larutan tidak berair. Ester dapat dibentuk pada kondisi yang biasa dengan 1,2-alkilena oksida. Jika digunakan propilen oksida, dapat dihasilkan propilen glikol eter yang dapat digunakan sebagai zat tambahan dalam makanan seperti jelly dalam bentuk garam kalsium. (Muzzarelli, 1973).

Esterifikasi gugus hidroksil dari alginat dapat dilakukan melalui reaksi antara asetil klorida dengan adanya basa organik atau reaksi katalitik dengan anhidrida asetat. Amonium diasetil alginat bersifat larut dalam air, tidak larut dalam pelarut organik dan mengembang dalam alkohol encer, membentuk gel atau mengendap dengan tembaga (II), timah (II) dan ion trivalen atau tetravalen. Tidak mengendap atau membentuk gel dengan kalsium, barium, besi (II), mangan (II) atau seng. Ester alginat sulfat diperoleh dari reaksi alginat dengan asam klorosulfonat menggunakan katalis piridin. Ester aginat dengan asam sulfat digunakan dalam bidang medis sebagai zat anti beku darah. (Muzzarelli, 1973).

Eter alginat seperti asam karboksimetil alginat diperoleh dalam bentuk garam natrium, melalui reaksi antara natrium alginat dengan asam kloroasetat dalam natrium hidroksida.

Garam basa organik dari alginat dapat mempengaruhi kalarutan asam alginat dalam pelarut organik. Sebagai contoh, tributiamin, feniltrimetil amonium dan

31

benzitrimetilamonium alginat larut dalam etanol absolut sedangkan trietanolamin alginat larut dalam etanol 75 %. Senyawa amonium kuartener dengan hidrokarbon seperti asetil trimetil amonium bromida bereaksi dengan asam alginat membentuk endapan asetil trimetil amonium alginat (Muzzarelli, 973).

2.1.4 Kegunaan Alginat

Alginat dapat digunakan dalam berbagai bidang industri antara lain industri makanan, tekstil, medis/farmasi, kosmetik. (McCormick, 2001).

Dalam industri tekstil, Alginat sebagai pengental pasta dengan zat pewarna dan dengan mudah dicuci dari tekstil sehingan Alginat menjadi pengental terbaik untuk zat pewarna (McHugh, 2003).

Di dalam industri makanan, Alginat digunakan pada pembuatan saus dan sirup serta penstabil pada pembuatan es krim (McHugh, 2003) dapat juga digunakan sebagai pembungkus yang dapat dimakan (edible packing).

Kalsium Alginat Film dapat digunakan sebagai pembungkus buah dan daging untuk mengawetkannya. (McCormick, 2001) dan merupakan pengepak alternatif karena mudah terurai oleh organisme sehingga bersifat ramah lingkungan (Stading, 2003).

Kalsium alginat film dan pelapis dapat digunakan untuk mengawetkan ikan beku. Lemak yang terdapat pada ikan seperti ikan Herring dan Mackerel dapat menjadi tengik oleh oksidasi oleh udara bila tidak cepat dibekukan dan disimpan pada suhu rendah. Selanjutnya jika ikan dibekukan dengan jelli kalsium alginat, maka ikan

32

dilindungi dari udara sehingga dapat menghambat proses oksidasi. Jika jelli mencair bersama ikan maka dengan mudah ikan dapat dipisahkan. Potongan daging yang dibungkus dengan kalsium alginat sebelum dibekukan menyebabkan juice daging akan diabsorbsi kembali ke dalam daging selama proses pencairan, sehingga pembungkusan dapat melindungi daging dari kontaminasi bakteri. (McHugh, 2003).

Dalam Bidang Farmasi, Alginat dapat digunakan sebagai pembalut luka yang dapat menyembuhkan luka karena dapat mengabsorbsi cairan luka, dimana kalsium alginat dalam serat diubah oleh cairan tubuh menjadi natrium alginat yang larut. (McHugh, 2003). Alginat dalam bentuk garam dapat digunakan sendiri atau dikombinasikan dengan polimer pembentuk gel lainnya untuk mengontrol pelepasan obat dari matriks tablet. Dalam cairan lambung natrium alginat terhidrasi dan dikonversi menjadi bentuk asam alginat yang tidak dapat larut, sehingga menekan pelepasan obat dalam perut. (ISP, 2001; McHugh 2003).

Gel alginat dalam bentuk butiran dapat digunakan sebagai biokatalis enzim atau sel. Proses penggunaan immobilisasi biokatalis adalah menghasilkan etanol dari pati, membuat ber dengan immobilisasi ragi, fermentasi untuk menghasilkan butanol dan isopropanol serta produk lanjutan dari yoghurt (McHugh, 2003).

Alginat dapat dibuat menjadi membran dengan melarutkan natrium alginat dalam air kemudian dibiarkan selama satu malam. Larutan tersebut kemudian dituangkan ke dalam cetakan gelas dan dibiarkan selama satu jam sampai ketebalannya homogen, lalu cetakan gelas diimmersikan ke dalam larutan CaCl2 0.1

33

dengan air dan selanjutnya dibiarkan pada suhu kamar hingga mengering, maka diperoleh lapisan tipis yaitu membran kalsium alginat. (Inukai and Masakatsu, 1999 ; Meriaty, 2005).

2.2. Pemanfaatan Alginat Dalam Dunia Kedokteran Gigi

Pada akhir abad yang lalu, seorang ahli kimia dari Scotlandia memperhatikan bahwa rumput laut tertentu yang berwarna coklat (algae) bisa menghasilkan suatu ekstrak lendir yang aneh. Ia menamakannya algin. Substansi alami ini kemudian diidentifikasikan sebagai suatu polimer linier dengan berbagai kelompok asam karboksilat dan dinamakan asam anhydro-β-d mannuronic (disebut juga asam alginik). Asam alginik serta kebanyakan garam anorganik tidak larut dalam air, tetapi garam yang diperoleh dengan natrium, kalium dan amonium larut dalam air.

Ketika bahan cetak agar menjadi langka karena Perang Dunia II (Jepang adalah sumber agar utama), penelitian untuk menemukan bahan pengganti yang cocok semakin dipercepat. Hasilnya sudah tentu, hidrokoloid ireversibel atau bahan cetak alginat. Penggunaan umum bahan hidrokoloid ireversibel ini jauh melampaui penggunaan bahan cetak lain yang ada. Faktor utama penyebab keberhasilan bahan cetak jenis ini adalah manipulasi mudah, nyaman bagi pasien dan relatif tidak mahal, karena tidak memerlukan banyak peralatan.

34

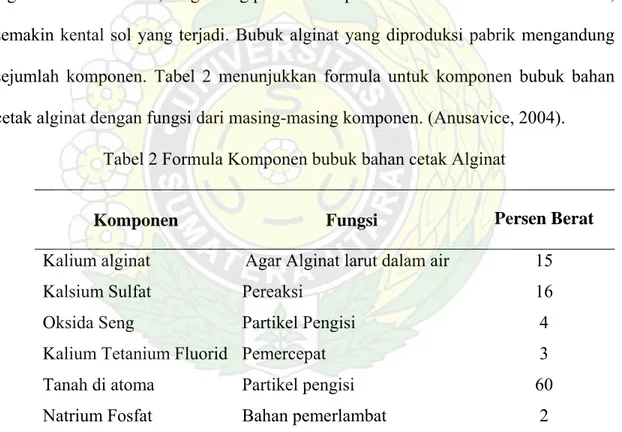

2.2.1 Komposisi Bahan Cetak Kalsium Alginat

Komponen aktif utama dari bahan cetak hidrokoloid ireversibel adalah salah satu alginat yang larut air, seperti natrium, kalium, atau alginat trietanolamin. Bila alginat larut air dicampur dengan air, bahan tersebut membentuk sol. Sol sangat kental meskipun dalam massa rendah; alginat yang dapat larut membentuk sol dengan cepat bila bubuk alginat dan air dicampur dengan kuat. Berat molekul dari campuran alginat amat bervariasi, bergantung pada buatan pabrik. Semakin besar berat molekul, semakin kental sol yang terjadi. Bubuk alginat yang diproduksi pabrik mengandung sejumlah komponen. Tabel 2 menunjukkan formula untuk komponen bubuk bahan cetak alginat dengan fungsi dari masing-masing komponen. (Anusavice, 2004).

Tabel 2 Formula Komponen bubuk bahan cetak Alginat

Komponen Fungsi Persen Berat

Kalium alginat Kalsium Sulfat Oksida Seng

Kalium Tetanium Fluorid Tanah di atoma

Natrium Fosfat

Agar Alginat larut dalam air Pereaksi Partikel Pengisi Pemercepat Partikel pengisi Bahan pemerlambat 15 16 4 3 60 2

Proporsi yang tepat dari masing-masing bahan kimia yang digunakan bervariasi sesuai dengan jenis bahan mentah yang digunakan. Tujuan ditambahkannya tanah diatoma berfungsi sebagai pengisi. Bila bahan pengisi ditambahkan dengan jumlah yang tepat, akan dapat meningkatkan kekuatan dan

35

kekerasan gel alginat, menghasilkan tekstur yang halus, dan menjamin permukaan gel padat, yang tidak bergelombang. Bahan tersebut juga membantu pembentukan sol dengan menghamburkan partikel bubuk alginat dalam air. Tanpa suatu bahan pengisi, gel yang terbentuk tidak kuat dan menunjukkan permukaan yang lengket tertutupi dengan eksudat hasil sineresis. Oksida seng juga berfungsi sebagai bahan pengisi dan mempengaruhi sifat fisik serta waktu pengerasan gel.

Kalsium sulfat dapat digunakan sebagai pereaksi. Bentuk dihidrat umumnya digunakan, tetapi untuk keadaan tertentu hemihidrat menghasilkan waktu penyimpanan bubuk yang lebih lama serta kestabilan dimensi gel yang lebih memuaskan. Fluorid, seperti kalium titanium fluorid ditambahkan sebagai bahan mempercepat pengerasan stone untuk mendapat permukaan model stone yang keras dan padat terhadap cetakan. (Anusavice, 2004).

2.2.2 Lama Penyimpanan

Temperatur penyimpanan dan kontaminasi kelembaban udara adalah faktor utama yang mempengaruhi lama penyimpanan bahan cetak alginat. Bahan yang sudah disimpan selama 1 bulan pada 65 o C tidak dapat digunakan dalam perawatan gigi, karena bahan tersebut tidak dapat mengeras sama sekali atau mengeras terlalu cepat. Bahkan pada temperatur 54 o C ada bukti kerusakan, barangkali karena alginat mengalami depolarisasi.

Bahan cetak alginat dikemas dalam kantung tertutup secara individual dengan berat bubuk yang sudah ditakar untuk membuat satu cetakan, atau dalam jumlah besar

36

di kaleng. Bubuk yang dibungkus per kantung lebih disukai karena mengurangi kemungkinan kontaminasi selama penyimpanan. Sebagai tambahan, perbandingan air dengan bubuk yang tepat bisa dijamin, karena dilengkapi pula dengan takaran plastik untuk mengukur banyak air. Meskipun demikian, bubuk dalam kaleng lebih murah. Bila digunakan bubuk dalam kaleng, tutupnya harus dipasang kembali dengan kencang begitu selesai digunakan sehingga meminimalkan kontaminasi kelembaban yang mungkin terjadi.

Tanggal kadaluarsa yang menyatakan kondisi penyimpanan harus dengan jelas dicantumkan oleh pabrik pembuat masing-masing kemasan. Pada keadaan apapun, lebih baik tidak menyimpan persediaan alginat lebih dari setahun dalam praktik dokter gigi dan disimpan bahan tersebut pada lingkungan yang dingin dan kering. (Anusavice, 2004).

2.2.3 Proses Gelasi

Reaksi khas sol-gel dapat digambarkan secara sederhana sebagai reaksi alginat larut air dengan kalsium sulfat dan pembentukan gel kalsium alginat yang tidak larut. Kalsium sulfat bereaksi dengan cepat untuk membentuk kalsium alginat tidak larut dari kalium atau natrium alginat dalam suatu larutan cair. Produksi kalsium alginat ini begitu cepat sehingga tidak menyediakan cukup waktu kerja. Jadi, suatu garam larut air ketiga, seperti trinatrium fosfat ditambahkan pada larutan untuk memperpanjang waktu kerja. Strateginya adalah kalsium sulfat akan lebih suka bereaksi dengan garam lain dibanding alginat larut air. Jadi, reaksi antara kalium

37

sulfat dan alginat larut air dapat dicegah asalkan pada trinatrium fosfat yang tidak bereaksi. Sebagai contoh, bila sejumlah kalsium klorida, natrium alginat dan trinatrium fosfat dicampur dan sebagian atau seluruhnya dilarutkan dalam air dengan proporsi yang tepat, reaksi berikut terjadi pertama kali:

2Na3PO4(aq) + 3CaCl2(aq) → Ca3(PO4)2(aq) + 6NaCl(aq)

Bila pasokan trinatrium fosfat menipis, ion kalsium mulai bereaksi dengan natrium alginat untuk membuat kalsium alginat seperti berikut:

2NaAlg(aq) + CaCl2(aq) → Ca(Alg)2(s) + 2NaCl(aq)

Garam yang ditambahkan dikenal sebagai bahan pemerlambat (retarder). Ada sejumlah garam larut dalam air yang dapat digunakan, seperti natrium atau kalium fosfat, kalium oksalat, atau kalium karbonat, trinatrium fosfat, natrium tripolifosfat dan tetranatrium pirofosfat. Dua nama yang terakhir adalah yang paling sering digunakan dewasa ini. Jumlah bahan memperlambat (natrium fosfat) harus disesuaikan dengan hati-hati untuk mendapat waktu gelasi yang tepat. Umumnya, bila kira-kira 15 g bubuk dicampur dengan 40 ml air, gelasi akan terjadi dalam waktu sekitar 3-4 menit pada temperatur ruangan. (Murakami, et al., 1989).

2.2.4 Struktur Gel Kalsium Alginat

Pada natrium atau kalium alginat, kation terikat pada kelompok karboksil untuk membentuk ester atau garam. Bila garam yang tidak larut dibentuk melalui reaksi natrium alginat dalam larutan dengan garam kalsium, ion kalsium akan menggantikan ion natrium dalam 2 molekul berdekatan untuk membentuk ikatan

38

silang antara 2 molekul. Dengan berkembangnya reaksi, ikatan silang kompleks molekuler atau anyaman polimer akan terbentuk. Anyaman semacam ini dapat menggantikan struktur menyerupai kepala sikat dari gel.

Ikatan silang dari hidrokoloid dijabarkan dalam gambar 5 molekul-molekul dasar mewakili garam natrium dari asam alginik, dengan atom H dari kelompok karboksil digantikan oleh atom natrium. Dengan pengecualian kelompok polar, semua rantai samping dihilangkan untuk penyederhanaan. Beberapa ion natrium belum bereaksi, tetapi nantinya akan digantikan oleh ion kalsium seperti terlihat dalam kelompok polar lainnya. Jadi, molekul natrium alginat tunggal dapat diikat untuk membentuk molekul yang lebih besar atau secara teoritis, satu molekul besar. Reaksi ini bisa dikelompokkan sebagai bentuk polimerisasi karena terjadi ikatan silang. (Petters, 1992).

Gambar 5. Gambaran Skematis dari Ikatan Molekul-Molekul Natrium alginat untuk membentuk kalsium alginat. Terlihat bahwa hanya

39

Bila suatu garam larut air seperti kalsium klorida digunakan sebagai reaktor, ikatan akan selesai terbentuk dalam beberapa detik dan keseluruhan sol diubah menjadi kalsium alginat tidak larut secara cepat, sehingga menghasilkan massa yang tidak berguna, kalsium sulfat, yang kurang larut dibandingkan kalsium klorida, memasok ion kalsium pada kecepatan lebih rendah sehingga hanya sebagian dari molekul alginat yang menjadi saling terkait. Sol yang tertinggal akan terbungkus dalam suatu selubung kalsium alginat tidak larut. Akibatnya, reaksi tidak berlanjut sampai sempurna. Struktur akhir terlihat sebagai jalinan fibril menyerupai kepala sikat dari kalsium alginat yang membungkus sol natrium alginat yang tidak bereaksi, kelebihan air, partikel pengisi dan produk samping reaksi, seperti natrium sulfat dan kalium fosfat. (Anusavice, 2004).

2.2.5 Mengendalikan Waktu Gelasi

Waktu gelasi, diukur dari mulai pengadukan sampai terjadinya gelasi, harus menyediakan cukup waktu bagi dokter gigi untuk mengaduk bahan, mengisi sendok cetak, dan meletakkannya di dalam mulut pasien. Sekali gelasi terjadi, bahan cetak tidak boleh diganggu karena fibril yang sedang terbentuk akan patar dan cetakan secara nyata menjadi lemah.

Metode praktis untuk menentukan waktu gelasi bagi praktisi adalah dengan mengamati waktu dari mulai pengadukan sampai bahan tersebut tidak lagi kasar atau lengket bila disentuh dengan ujung jari yang bersih, kering dan bersarung tangan. Barangkali waktu gelasi optimal adalah 3 dan 4 menit pada temperatur ruangan

40

(20oC). Normalnya, pabrik jenis alginat yang mengeras dengan cepat (1-2 menit) dan yang mengeras dengan kecepatan normal 2,5-4 menit), untuk memberi kesempatan bagi klinisi memilih bahan yang cocok dengan gaya kerja mereka. (Johnson, 1986).

Dalam keadaan klinis, seringkali ada kecenderungan untuk mengubah waktu gelasi dengan mengganti rasio air terhadap bubuk atau waktu pengadukan. Modifikasi kecil ini dapat mempunyai efek yang nyata pada sifat gel, mempengaruhi kekuatan terhadap robekan dan elastisitas. Jadi, waktu gelasi lebih baik diatur oleh jumlah bahan memperlambat yang ditambahkan selama proses pembuatan pabrik.

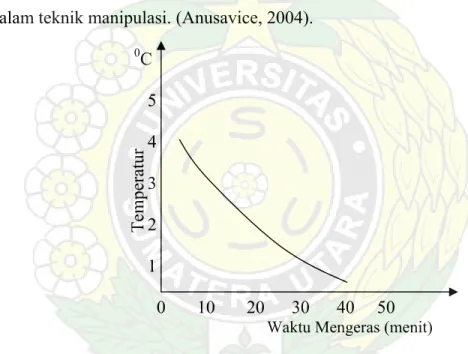

Cara lain yang dapat dilakukan klinisi secara aman adalah dengan mengubah temperatur air. Efek temperatur air pada waktu gelasi bahan cetak alginat dapat dilihat pada grafik di gambar 6. Terbukti bahwa semakin tinggi temperatur, semakin pendek waktu gelasi. Pada cuaca panas, tindakan khusus harus dilakukan yaitu dengan mengaduk menggunakan air dingin sehingga gelasi prematur tidak terjadi. Bahkan ada kemungkinan mangkok pengaduk beserta spatula harus didinginkan lebih dulu, khususnya bila bahan cetak yang akan digunakan hanya sedikit. Pada keadaan apapun, lebih baik melakukan kesalahan dengan mengaduk terlalu dingin dibandingkan telalu panas. (Anusavice, 2004).

Bahan menunjukkan derajat sensitivitas yang bermacam-macam sesuai dengan perubahan temperatur. Misalnya, gambar di bawah menunjukkan adanya penurunan waktu gelasi sebesar 1 menit untuk setiap kenaikan temperatur sebesar 10

oC. Beberapa bahan yang dipasarkan menunjukkan perubahan waktu gelasi sebesar

41

temperatur air pencampur harus dikendalikan dengan hati-hati sekitar 1 oC dan 2 oC dari temperatur standar (biasanya 20 oC), sehingga dapat diperoleh waktu gelasi yang konstan dan dapat diandalkan. Bila waktu pengerasan yang dianjurkan tidak dapat dicapai dengan mengkombinasikan temperatur air dalam batasan yang masuk akal, lebih baik pilih produk lain yang mempunyai waktu pengerasan yang diinginkan serta kurang sensitif terhadap perubahan temperatur daripada mesti melakukan modifikasi lain dalam teknik manipulasi. (Anusavice, 2004).

0C 5 4 3 2 1 Temperatur 0 10 20 30 40 50 Waktu Mengeras (menit)

Gambar 6. Efek temperatur air terhadap waktu pengerasan bahan cetak alginat

BAB III

METODE PENELITIAN

3.1 Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium FMIPA USU dan di PTKI Medan. Untuk uji tarik dilakukan di Laboratorium FMIPA USU, sedangkan uji SEM dan DTA dilakukan di Laboratorium PTKI Medan.

3.2 Alat - alat

Alat-alat yang digunakan adalah alat pengaduk, gelas kimia, plat kaca, alat uji kekuatan tarik (Tensile Machine), alat uji SEM, alat uji DTA, gelas ukur, timbangan listrik.

3.3 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah Natrium Alginat, Kalsium Klorida, Kalium Oksalat, Natrium Posfat dan Aquades.

3.4 Prosedur Penelitian

3.4.1 Pembuatan Gel dengan Na3PO4 sebagai Pemerlambat

Sebanyak 1.5 gr Natrium Alginat dan 0.1 gr Natrium posfat di campur dan dilarutkan dalam 35 ml air, kemudian dimasukkan dalam cetakan yang terbuat dari plat kaca ke dalam cetakan dimasukkan larutan CaCl2 (1.6 gr CaCl2 dalam 5 ml air)

43

dan terbentuk gel-gel yang terbentuk dibiarkan selama 24 jam lalu dilakukan uji tarik, uji SEM dan uji DTA.

Dengan cara yang sama sampel II dan III dibuat dengan menggunakan berat Na3PO4 yang berbeda yaitu 0.2 gr dan 0.3 gr, lalu dilakukan uji tarik, uji SEM dan uji

DTA.

3.4.2 Pembuatan Gel dengan K2C2O4 sebagai Pemerlambat

Dengan cara yang sama dengan yang di atas sampel dibuat dengan mengganti pemerlambat K2C2O4 dengan berat yang berbeda yaitu 0.1 gr K2C2O4, 0.2 gr K2C2O4,

dan 0.3 gr K2C2O4. Sebagai pembanding dilakukan juga dengan tanpa pemerlambat

yaitu hanya Na Alginat dan CaCl2. Bahan Alginat yang beredar di pasar juga dibuat

sebagai pembanding lalu dilakukan uji tarik, uji SEM dan uji DTA.

3.4.3 Uji Kekuatan Tarik

Uji tarik dilakukan dengan menggunakan alat TESTING MACHINE, TYPE SC2DE kapasitas 2.000 Kgf. Hasil spesimen dipilih dengan menggunakan ketebalan 0.3 cm dan dibentuk untuk pengujian kekuatan tarik. Kedua ujung spesimen di jepit pada alat uji tarik, lalu tombol dihidupkan dan diatur kecepatannya 50 mm/menit dan beban 100 Kgf.

44

1.5 cm 6 cm

10cm

2 cm 2 cm

3.4.4 Uji SEM ( Scanning Electron Microscope )

Uji SEM dilakukan untuk mempelajari sifat morfologi permukaan spesimen. Dalam hal ini dapat dilihat apakah permukaan spesimen rata atau tidak. Analisis morfologi permukaan spesimen dilakukan dengan menggunakan alat Scanning Electron Microscope merek ASM-SX. Analisis ini dilakukan di PTKI Medan.

3.4.5 Uji DTA ( Differential Thermal Analysis )

Analisis DTA ini bertujuan untuk mengetahui perubahan termal dari suatu bahan sebagai fungsi temperatur dengan mengukur perbedaan temperatur di antara sampel dan bahan pembanding yang stabil terhadap perubahan panas seperti Alumina (Al2O3). Analisis DTA dilakukan dengan alat Thermal alalizer. Spesimen ditimbang

30 mg dan Al2O3 sebagai pembanding ditimbang 50 mg lalu dipanaskan di atas

45

3.5 Bagan Penelitian

3.5.1 Bagan Penelitian dengan bahan pemerlambat Na3PO4

NaAlg 1.5 g + 0.1 gNA3PO4 Dilarutkan dalam air 35 ml Larutan Na Alg Dimasukkan

dalam cetakan plat kaca

Cetakan

Ditambahkan larutan CaCl2 (1.6 g/5 ml)

Gel

Dibiarkan selama 24 jam

Uji DTA Uji SEM

46

3.5.2 Bagan Penelitian dengan bahan pemerlambat K2C2O4

Dilarutkan

dalam air 35 ml NaAlg 1.5 g + 0.1 g K2C2O4 Larutan Alginat Dimasukkandalam cetakan plat kaca

Cetakan

Ditambahkan larutan CaCl2 (1.6 g/5 ml)

Dibiarkan selama 24 jam Gel

Uji SEM Uji DTA

47

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1 Uji Kekuatan Tarik

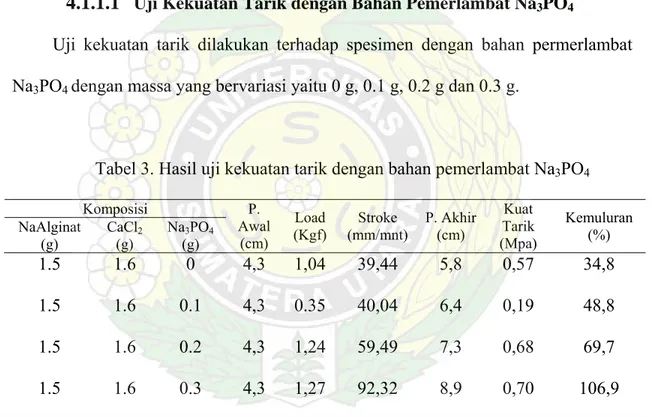

4.1.1.1 Uji Kekuatan Tarik dengan Bahan Pemerlambat Na3PO4

Uji kekuatan tarik dilakukan terhadap spesimen dengan bahan permerlambat Na3PO4 dengan massa yang bervariasi yaitu 0 g, 0.1 g, 0.2 g dan 0.3 g.

Tabel 3. Hasil uji kekuatan tarik dengan bahan pemerlambat Na3PO4 Komposisi NaAlginat (g) CaCl2 (g) Na3PO4 (g) P. Awal (cm) Load (Kgf) (mm/mnt) Stroke P. Akhir (cm) Kuat Tarik (Mpa) Kemuluran (%) 1.5 1.6 0 4,3 1,04 39,44 5,8 0,57 34,8 1.5 1.6 0.1 4,3 0.35 40,04 6,4 0,19 48,8 1.5 1.6 0.2 4,3 1,24 59,49 7,3 0,68 69,7 1.5 1.6 0.3 4,3 1,27 92,32 8,9 0,70 106,9

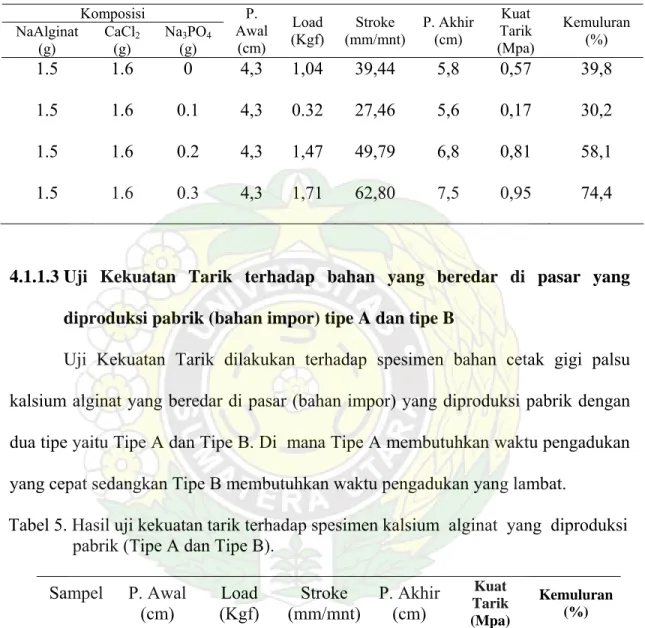

4.1.1.2 Hasil Uji Tarik dengan Bahan Pemerlambat K2C2O4

Uji kekuatan tarik dilakukan terhadap spesimen dengan bahan permerlambat K2C2O4 dengan massa yang bervariasi yaitu 0 g, 0.1 g, 0.2 g dan 0.3 g.

48

Tabel 4. Hasil uji kekuatan tarik dengan bahan pemerlambat K2C2O4 Komposisi NaAlginat (g) CaCl(g) 2 Na(g) 3PO4 P. Awal (cm) Load (Kgf) Stroke (mm/mnt) P. Akhir (cm) Kuat Tarik (Mpa) Kemuluran (%) 1.5 1.6 0 4,3 1,04 39,44 5,8 0,57 39,8 1.5 1.6 0.1 4,3 0.32 27,46 5,6 0,17 30,2 1.5 1.6 0.2 4,3 1,47 49,79 6,8 0,81 58,1 1.5 1.6 0.3 4,3 1,71 62,80 7,5 0,95 74,4

4.1.1.3 Uji Kekuatan Tarik terhadap bahan yang beredar di pasar yang diproduksi pabrik (bahan impor) tipe A dan tipe B

Uji Kekuatan Tarik dilakukan terhadap spesimen bahan cetak gigi palsu kalsium alginat yang beredar di pasar (bahan impor) yang diproduksi pabrik dengan dua tipe yaitu Tipe A dan Tipe B. Di mana Tipe A membutuhkan waktu pengadukan yang cepat sedangkan Tipe B membutuhkan waktu pengadukan yang lambat.

Tabel 5. Hasil uji kekuatan tarik terhadap spesimen kalsium alginat yang diproduksi pabrik (Tipe A dan Tipe B).

Sampel P. Awal (cm) Load (Kgf) Stroke (mm/mnt) P. Akhir (cm) Kuat Tarik (Mpa) Kemuluran (%) Tipe A 4,3 0,42 13,96 5,0 0,23 16,2 Tipe B 4,3 0.27 8,37 4,7 0,15 9

Hasil uji kekuatan tarik dapat diperlihatkan dalam grafik yang terdapat pada lampiran 1.

49

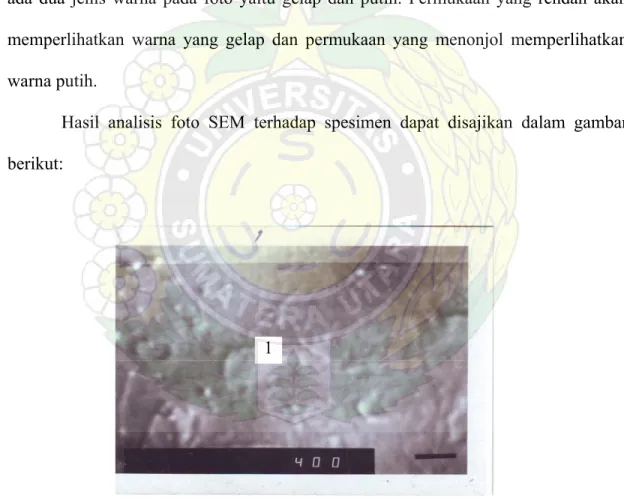

4.1.2 Uji SEM (Scanning Electron Microscope)

Analisis foto SEM dapat memberikan gambaran terhadap bentuk permukaan dari suatu zat. Komposisi dan perlakuan awal terhadap spesimen dapat mempengaruhi bentuk permukaan suatu bahan. Jika spesimen tidak rata maka terlihat ada dua jenis warna pada foto yaitu gelap dan putih. Permukaan yang rendah akan memperlihatkan warna yang gelap dan permukaan yang menonjol memperlihatkan warna putih.

Hasil analisis foto SEM terhadap spesimen dapat disajikan dalam gambar berikut:

Gambar 7. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 pembesaran 400 kali

50

Gambar ini memperlihatkan permukaan yang kurang rata ada tonjolan dan lekukan. 2

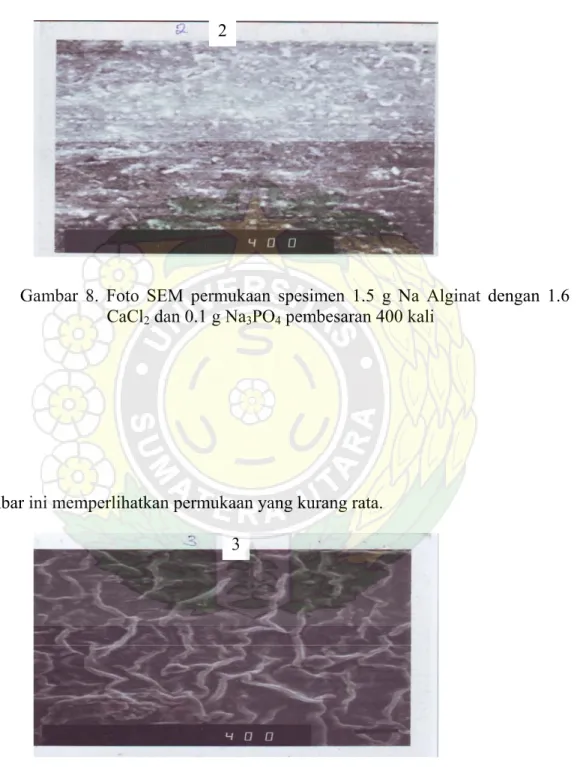

Gambar 8. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.1 g Na3PO4 pembesaran 400 kali

Gambar ini memperlihatkan permukaan yang kurang rata. 3

Gambar 9. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.2 g Na3PO4 pembesaran 400 kali

51

Gambar ini memperlihatkan permukaan yang tidak rata terlihat adanya tonjolan dan lekukan.

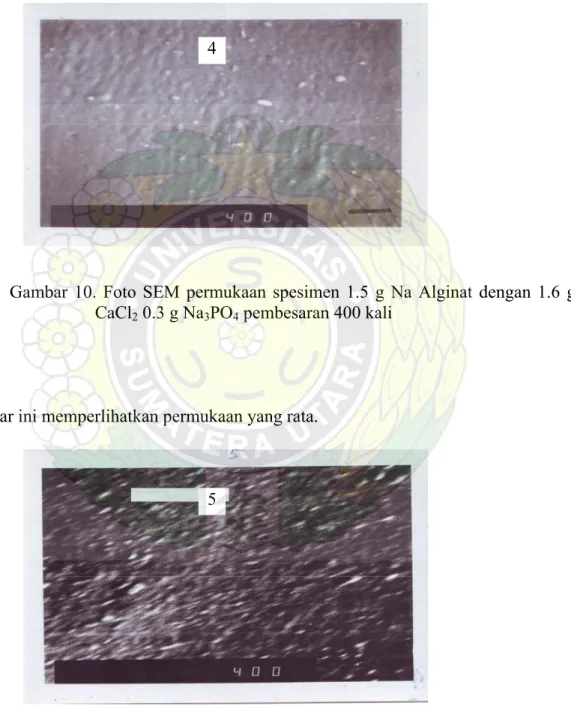

4

Gambar 10. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 0.3 g Na3PO4 pembesaran 400 kali

Gambar ini memperlihatkan permukaan yang rata.

5

Gambar 11. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 0.1 g K2C2O4 pembesaran 400 kali

52

Gambar ini memperlihatkan permukaan yang tidak rata, banyak tonjolan dan lekukan hal ini memperlihatkan campuran spesimen yang kurang kompatibel.

6

Gambar 12. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 0.2 g K2C2O4 pembesaran 400 kali

Gambar ini menunjukkan permukaan yang agak rata, hal memperlihatkan campuran bahan sudah kompatibel.

7

Gambar 13. Foto SEM permukaan spesimen 1.5 g Na Alginat dengan 1.6 g CaCl2 dan 0.3 g K2C2O4 pembesaran 400 kali

53

Gambar ini menunjukkan permukaan yang tidak rata. 8

Gambar 14. Foto SEM permukaan spesimen bahan yang beredar di pasar pruduk industri (Tipe A) pembesaran 400 kali

Gambar ini menunjukkan permukaan yang kurang rata hal ini disebabkan banyaknya campuran spesimen yang terdiri dari bahan pemercepat, pengisi dan pemerlambat dan mungkin juga pengadukan yang kurang rata sempurna.

9

Gambar 15. Foto SEM permukaan spesimen bahan yang beredar di pasar pruduk industri (Tipe B) pembesaran 400 kali

54

Gambar ini menunjukkan permukaan yang kurang rata hal ini disebabkan banyaknya campuran spesimen yang terdiri dari bahan pemercepat, pengisi dan pemerlambat dan mungkin juga pengadukan yang kurang rata sempurna.

4.1.3 Uji DTA (Differensial Thermal Analisis)

Uji DTA dilakukan untuk mengetahui sifat Thermal Komponen Campuran.

4.1.3.1 Uji DTA terhadap spesimen dengan bahan pemerlambat Na3PO4

Tabel 6. Hasil Uji DTA terhadap spesimen dengan bahan pemerlambat Na3PO4 dengan massa yang berbeda.

Komposisi NaAlginat (g) CaCl2 (g) Na3PO4 (g)

Suhu Leleh (oC) Suhu Penguraian

1.5 1.6 0 110 520

1.5 1.6 0.1 130 540

1.5 1.6 0.2 130 540

55

4.1.3.2 Uji DTA terhadap spesimen dengan bahan pemerlamb K2C2O4.. Tabel 7. Hasil Uji DTA terhadap spesimen dengan bahan pemerlambat K2C2O4

dengan massa yang berbeda Komposisi

NaAlginat

(g) CaCl(g) 2 K2(g) C2O4

Suhu Leleh (oC) Suhu Penguraian

1.5 1.6 0 110 520

1.5 1.6 0.1 110 540

1.5 1.6 0.2 110 540

1.5 1.6 0.3 130 520

4.1.3.3 Hasil Uji DTA dilakukan pada bahan yang beredar di pasar yang diproduksi pabrik yaitu tipe A dan tipe B

Tabel 8. Hasil Uji DTA terhadap spesimen yang diproduksi pabrik (Tipe A dan Tipe B)

Spesimen Suhu Leleh Suhu Penguraian

Tipe A 110 -

Tipe B 110 -

Kedua spesimen mempunyai suhu leleh 110 oC reaksi endoterm sedangkan suhu penguraian tidak terdeteksi.

Hasil uji DTA terhadap spesimen dapat diperlihatkan dalam bentuk grafik yaitu pada gambar 20–28.

56

4.2. Pembahasan

4.2.1 Uji Kekuatan tarik

Dari data uji kekuatan tarik terlihat bahwa spesimen dengan menggunakan bahan pemerlambat Na3PO4 dibandingkan dengan spesimen menggunakan bahan

pemerlambat K2C2O4 dengan massa yang sama, terlihat bahwa spesimen dengan

bahan pemerlamabat Na3PO4 adalah lebih kuat dan elastis. Akan tetapi jika

dibandingkan dengan spesimen tanpa bahan pemerlambat (hanya Na Alginat dengan CaCl2) maka pada massa bahan pemerlambat 0.1 gr, terlihat kekuatan tariknya lebih

rendah dibanding dengan spesimen tanpa bahan pemerlambat hal ini diakibatkan karena pada spesimen tanpa bahan pemerlambat, reaksi sangat cepat untuk membentuk CaAlginat dan mengeras, akan tetapi dengan memakai bahan pemerlambat Na3PO4 maupun K2C2O4 dengan massa 0.2 g dan 0.3 g terlihat kekuatan

tarik semakin kuat, hal ini disebabkan karena bahan pemerlambat Na3PO4 maupun

K2C2O4 lebih cepat bereaksi dengan CaCl2 dibanding dengan CaCl2 dengan CaAlg,

sehingga kemungkinan NaAlg akan berlebih dan ini dapat mengakibatkan campuran tidak homogen dan mempengaruhi kekuatan tarik.

Jika dibandingkan spesiman dengan bahan pemerlambat dengan bahan yang beredar di pasar baik alginat tipe A maupun tipe B, maka kekuatan tariknya semakin lebih kuat hal ini diakibatkan pada alginat yang diproduksi industri (tipe A & tipe B) sudah mempunyai bahan pengisi tanah diatoma, ini akan dapat mengakibatkan ikatan ikatan antar molekul CaAlg semakin lemah.

57

4.2.2 Uji SEM (Scanning Electrone microscope)

Pada analisis photo SEM dengan pembesaran 400 kali pada spesimen menggunakan bahan pemerlambat Na3PO4, ternyata permukaan spesimen yang lebih

rata adalah spesimen dengan massa 0.3 g yang dapat diperlihatkan pada gambar 10. Hal ini mungkin diakibatkan karena pengadukan yang lebih rata dan homogen, sedangkan dengan menggunakan bahan pemerlambat K2C2O4 spesimen yang

permukaannya rata adalah spesimen yang massanya 0.2 g. Hal ini diakibatkan reaksi tepat jenuh yang dapat diperlihatkan pada gambar 12. Adapun spesimen yang diproduksi pabrik (bahan impor) terlihat permukaannya tidak rata hal ini diakibatkan banyaknya bahan campuran pada spesimen tersebut yaitu bahan pemerlambat, pemercepat, pengisi dan pereaksi sehingga mungkin pengadukan tidak homogen.

4.2.3 Uji DTA (Diffrensial Thermal Analisis)

Pada uji DTA terlihat, bahwa spesimen tanpa bahan pemerlambat (hanya NaAlg dan CaCl2), bersuhu leleh 110 oC. Artinya bahwa spesimen mulai berubah

wujud pada suhu 110 oC dan terurai (terdegradasi) pada suhu 520 oC). Jika dibandingakan spesimen yang memakai bahan pemerlambat Na3PO4 0.2 g dan

K2C2O4 0.2 g maka suhu leleh naik menjadi 130 oC dan suhu penguraian 540 oC,

58

suhu penguraian 550 oC. Kenaikan suhu penguraian ini mungkin disebabkan NaAlg yang berlebih.

Untuk spesimen yang menggunakan bahan pemerlambat K2C2O4 terlihat

bahwa pada massa K2C2O4 0.1 g dan 0.2 g suhu leleh adalah 110 oC dan suhu

penguraian 540 oC sedangkan pada massa 0.3 g suhu leleh naik menjadi 130 oC sedangkan suhu penguraian turun menjadi 520 oC. Hal ini mungkin diakibatkan karena bahan pemerlambat K2C2O4 yang berlebih sehingga mengurangi pembentukan

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Untuk uji kekuatan tarik, semakin tinggi massa bahan pemerlambat maka kekuatan tarik spesimen akan semakin kuat dan elastis karena Natrium Alginat ada yang tersisa dalam campuran, tetapi jika dibandingkan antara bahan pemerlambat Na3PO4 dengan K2C2O4 maka kekuatan tarik dengan

memakai pemerlambat Na3PO4 lebih kuat.

2. Hasil uji SEM terhadap spesimen menunjukkan bahwa permukaan yang lebih rata dan homogen adalah spesimen yang menggunakan massa bahan permerlambat Na3PO4 0.3 g dan K2C2O4 0.2 g.

3. Dari hasil uji DTA bahwa spesimen yang memiliki temperatur penguraian tertinggi adalah spesimen yang memakai bahan pemerlambat Na3PO4 0.3 g

adalah 550 oC dan suhu penguraian terendah adalah spesimen yang memakai bahan pemerlambat K2C2O4 0.1 g yaitu 520 oC

5.2 Saran

1. Perlu dilakukan penelitian lanjutan pada pembuatan bahan cetak gigi palsu Kalsium alginat dengan menggunakan bahan pengisi dan bahan pemercepat reaksi menuju produksi bahan cetak gigi palsu secara nasional.

DAFTAR PUSTAKA

Anonim , 2005, The History of Alginate Chemistry, Cyber Colloid Ltd.

Aslani P and Ross AK. , 1996: Studies of Difussion in Alginate Gels. Effect of Cross Linking with Calsium or Zinc Ions in Diffuson of Acetamnophem, J. Controlled Release 42:75-82.

Cardens A., Waldo, AM., 2003 :Diffusion Through Membranes of the Polyelectrolyte Complex of Chitosan and Alginate”. Macromol. Bioesi. 3 (10) : 535 – 539 Cook W. 1986: Alginate Impression Materials: Chemistry, Structure and Properties. J

Biomed Mater Res 20:1.

Fusayama T, Kurosaki N, Node H and Nakamura M, 1982: A laminated hydrocolloid impression of indirect inlay. J Prosthet Dent 47:171.

Haisler WH, 1992: Accuracy and bond strenght of reversible and irreversible hydrocolloid systems. J Prosphet Dent 68:578.

H. Bu, AL. Kjoniksen, K D Knudsen, and B Nystrom, 2004: Rheological and structural Properties of Aqueous Alginate during Gelation. via the Ugi Biomacromolecules, 5:1470.

Inukai, M, Masakatsu, Y, 1999: Effect of Change Density on Drug Permeability Through Alginate Gel Membranes, Chem Pharm Bul, 47 (8): 1059-63.

ISP, 2001: Alginates for Pharmaceutical Aplications

Jones ML, Newcombe RG, Bellis H and Bottomley J, 1990: The dimentional stability of self-disinfecting alginate impressions compared to various immersion regimens. Angle Ordhod 60:123.

Johnson GH and Craig RC, 1986: Accuracy and bond strength of combination agar-alginate hydrocolloid impression materials. J Prosthet Dent 55:1.

Kaban. J, 2006: Studi Karakteristik dan Aplikasi Film Pelapis Komposit Kelat Logam Alkali Tanah Alginat Kitosat. Tesis Doktor Universitas Sumatera Utara.

Kenneth J. Anusavice, 2004: Buku Ajar Ilmu Bahan Kedokteran Gigi, Edisi 10. Lepe A, Sandrik L and Land MF, 1992: Bond strenght and Accuracy of combined

reversible with irreversible hydrocolloid systems. J. Prosphet Dent 67:681. Lewinstein I and Craig RG, 1990: Accuracy of impression materials measured with a

vertical height gauge. J Oral Rehabil 17:303.

Merchant VA, Radcliffe RM, Herrera SP and Stodter GT, 1989: Dimensional stability of reversible hydrocolloid impressions immersed in selected disinfectant solutions. J Am Dent Assoc 119:533.

Meriaty, 2005: Pembuatan dan Karakterisasi Membran Kalsium Alginat. Tesis S2 Universitas Sumatera Utara.

McCormik AE, 2001: Alginate – Lifecasters Gold, Journal Art Casting.

McHugh DJ., 2003: A Guide to the Seaweed Industry, Food and Agriculture Organization of the United Nations. Rome.

Murokami H, Takehana S, Abe T, 1989, et, al: Correlations between the degree of deformation of the stone die and the amount of the master die undercut. Aichi-Gakuin Dent Sci 2:57.

Muzarelli, RAA., Ch. Jeuniawe. GH. Gooday, 1986: Chitin and Nature and Technology, Plennum Press. New York.

Olsson S, Bergman B and Bergman M, 1987: Agar impression material, dimensional stabikity and surface detail sharpness following treatment with disinfectant solutions. Swed Dent J 11:169.

Petters MC and Tieleman A, 1992: Accuracy and dimensional stability of a combined hydrocolloid impression system. J Prosthet Dent 67:873.

Prakash, S and Hahn Soe Lin, 2004: ”Strategy for Cell Theraphy : Polymers for Live Cell Encapsulation and Delivery”. Trends Biomater. Artif. Organs.

Reed HV, 1990: Reversible agar-agar Hydrocolloid. Quintessesce Int 21:255. Robinson, S. Davit, 1987: ”Food Biochemistery and Nutritional”, New York.

S.G. Baldusdottir, A-L. Kjoniksen. “Rheological Characterization and Turbidity of Riboflavin-Photosensitized Changes in Alginate / GDL Systems. European Journal of Pharmaceuties and Biopharmaceuties, in press.

Stading, M. 2003, “Environment – Friendly Packaging Solutions for Enhanced Storage and Quality of Southern Africa’s Fruit and Nut Export”, The Enviropak Project.

Zhanjiang Fisheries, 1990: “Training Manual of Gracilaria Culture and Seaweed Processing in China”, Regional Seafarming Development and Demonstration Project China.