RUBBER) PADA CAMPURAN BETON TERHADAP SIFAT

MEKANIK BETON

Effect of Addition Crushed Rubber (Crumb Rubber) in Mixed Concrete on Mechanical Propeties of Concrete

Tugas Akhir

Untuk memenuhi sebagian persyaratan Mencapai derajat Sarjana S-1 Jurusan Teknik Sipil

Oleh :

M. Irpan F1A 109 091

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS MATARAM

ii

RUBBER) PADA CAMPURAN BETON TERHADAP SIFAT MEKANIK BETON

Oleh:

M.Irpan F1A 109 091

Telah diperiksa dan disetujui oleh Tim Pembimbing:

1. Pembimbing Utama

Hariyadi, ST., MSc(Eng)., Dr.(Eng). Tanggal, Januari 2017

NIP: 19731027199802 1 001

2. Pembimbing Pendamping

Fathmah Mahmud, ST., MT. Tanggal, Januari 2017

NIP: 197111092000122001

Mengetahui,

Ketua JurusanTeknik Sipil Fakultas Teknik Universitas Mataram

iii

RUBBER) PADA CAMPURAN BETON TERHADAP SIFAT MEKANIK BETON

Oleh:

M. Irpan F1A 109 091

Telah dipertahankan didepan Dewan Penguji Pada Tanggal, 10 Januari 2017 Dan dinyatakan telah memenuhu syarat

Susunan Tim Penguji

1. Penguji I

Pathurahman, ST., MT. Tanggal, Januari 2017

NIP: 196612311994031018

2. Penguji II

I Nyoman Merdana, ST., MT. Tanggal, Januari 2017

NIP: 196809131997031001

3. Penguji III

Jauhar Fajrin, ST., MSc(Eng)., Ph.D. Tanggal, Januari 2017

NIP: 19740607 199802 1 001

Mataram, Januari 2017 Dekan Fakultas Teknik

Universitas Mataram

iv

Puji syukur penulis panjatkan kehadirat Allah SWT, karena limpahan rahmat

dan hidayah-Nya penulis dapat menyelesaikan penyusunan makalah tugas akhir ini.

Tugas akhir ini meripakan suatu penelitian yang berjudul “Pengaruh Penambahan Hancuran Karet (Crumb Rubber) Pada Campuran Beton Terhadap Sifat Mekanik Beton.” Tugas akhir ini merupakan salah satu persyaratan kelulusan guna mencapai gelar kesarjaan di Fakultas Teknik Universitas Mataram.

Penulis menyadari bahwa dalam usulan tugas akhir ini terdapat banyak

kekurangan. Oleh karena itu penulis sangat mengharapkan kritik dan saran yang

membangun guna menyempurnakan isi dari laporan usulan tugas akhir ini.

Semoga dengan adanya usulan tugas akhir ini dapat memberikan manfaat untuk

kita semua. Amin.

Mataram, Januari 2017

v

Tugas Akhir ini dapat terselesaikan berkat bantuan dan dukungan secara moril

maupun materil dari berbagai pihak, oleh karena itu pada kesempatan ini penulis

ucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Yusron Saadi, ST., M.Sc., Ph.D., sebagai Dekan Fakultas Teknik

Universitas Mataram.

2. Bapak Jauhar Fajrin, ST., MSc (Eng)., Ph.D, selaku Ketua Jurusan Teknik Sipil

Fakultas Teknik Universitas Mataram.

3. Bapak I Wayan Sugiartha, ST., MT., selaku Koordinator Keahlian Struktur

Fakultas Teknik Universitas Mataram dan juga sebagai Dosen Pembimbing

Akademik yang senantiasa memberikan dukungan untuk menyelesaikan Tugas

Akhir ini.

4. Bapak Hariyadi, ST., MSc(Eng)., Dr.(Eng). sebagai Dosen Pembimbing Utama

yang dengan bijaksana selalu membimbing penulis dalam penyusunan Tugas

Akhir ini.

5. Ibu Fathmah Mahmud, ST., MT. sebagai Dosen Pembimbing Pendamping yang

selalu membimbing penulis dan memberikan arahan dalam penelitian ini.

6. Bapak Pathurahman, ST., MT. sebagai Dosen Penguji I

7. Bapak I Nyoman Merdana, ST., MT . sebagai Dosen Penguji II

8. Bapak Jauhar Fajrin, ST., MSc (Eng)., Ph.D,. sebagai Dosen Penguji III

9. Ibu dan Istri tercinta beserta keluarga terima kasih atas semua doa untuk penulis.

Semoga Allah SWT selalu merahmati.

10. Teman-teman seperjuangan, Fahri, alfian, Rio, Azis, Fauzi, Reza, Jayadi, Dian,

dan semua rekan-rekan yang sudah menyemangati penulis, terima kasih.

11. Mas Imam, Bang Ical, Pak Adi dan Pak Jun terima kasih atas bantuan selama

penulis melakukan penelitian di laboratorium.

12. Staf jurusan mbak Ning, mbak Nisa, mbak Dewi, terima kasih sudah membantu

dalam proses penyelesaian Tugas Akhir ini.

Semoga Allah SWT memberikan imbalan yang setimpal atas bantuan yang

vi

halaman

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN... ii

KATA PENGANTAR... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN ... xii

DAFTAR NOTASI ... xiii

INTISARI ... xiv

INTISARI ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian... 1.4 Manfaat Penelitian... 3

1.5 Batasan Masalah ... 3

1.6 Hipotesis ... 3

BAB II DASAR TEORI ... 4

2.1 Tinjauan Pustaka ... 4

2.2 Landasan Teori... ... 4

2.2.1 Beton ... 4

2.2.2 Material Penyusun Beton ... 5

2.2.3 Pengujian Beton ... 10

2.2.3.1 Kuat Tekan Beton ... 10

vii

2.2.3.5 Modulus Runtuh ... 15

2.2.3.6 Kuat Geser ... 17

BAB III METODOLOGI PENELITIAN ... 20

3.1 Lokasi Penelitian ... 20

3.2 Persiapan Penelitian ... 20

3.2.1 Bahan... 20

3.2.2 Peralatan ... 20

3.2.3 Pemeriksaan Bahan ... 21

3.2.3.1 Air ... 21

3.2.3.2 Semen Portland ... 21

3.2.3.3 Agregat Kasar ... 21

3.2.3.4 Agregat Halus ... 21

3.2.3.5 Hancuran Karet ... 21

3.3 Perencanaan Campuran Beton (Mix Design) ... 23

3.4 Kebutuhan Benda Uji ... 24

3.5 Pemeriksaan Slump Beton Segar ... 25

3.6 Pembuatan Benda Uji ... 26

3.7 Perawatan Benda Uji ... 26

3.8 Pengujian Benda Uji... 27

3.8.1 Uji Kuat Tekan dan Modulus Elastisitas ... 27

3.8.2 Uji Kuat Tarik Belah... 28

3.8.3 Uji Modulus Runtuh ... 29

3.8.4 Uji Kuat Geser ... 29

3.7 Analisa Data ... 30

3.8 Bagan Alir Penelitian ... 30

BAB IV HASIL DAN PEMBAHASAN ... 32

4.1 Pemeriksaan Bahan Penyusun Beton ... 32

viii

4.1.4 Ketahanan Aus Agregat Kasar ... 34

4.1.5 Kandungan Lumpur Agregat Halus ... 35

4.2 Pengujian Slump Beton ... 35

4.3 Pemeriksaan Berat Volume Beton ... 36

4.4 Pengujian Sifat Mekanik Beton ... 37

4.4.1 Kuat Tekan Silinder Beton ... 37

4.4.2 Modulus Elastisitas Beton ... 39

4.4.3 Poisson Ratio ... 43

4.4.4 Kuat Tarik Belah Beton ... 47

4.4.4.1 Hubungan Kuat Tarik Belah Beton dengan Kuat Tekan ... 49

4.4.5 Moduus Runtuh ... 54

4.4.5.1 Hubungan Modulus Runtuh dengan Kuat Tekan ... 56

4.4.6 Kuat Geser Beton ... 60

4.4.5.1 Hubungan Kuat Geser dengan Kuat Tekan ... 61

BAB V KESIMPULAN DAN SARAN ... 64

5.1 Kesimpulan... 64

5.2 Saran ... 64

DAFTAR PUSTAKA ... 65

ix

Tabel 2.1 Daerah Gradasi Pasir ... 6

Tabel 2.2 Gradasi Standar Agregat kasar Alam ... 7

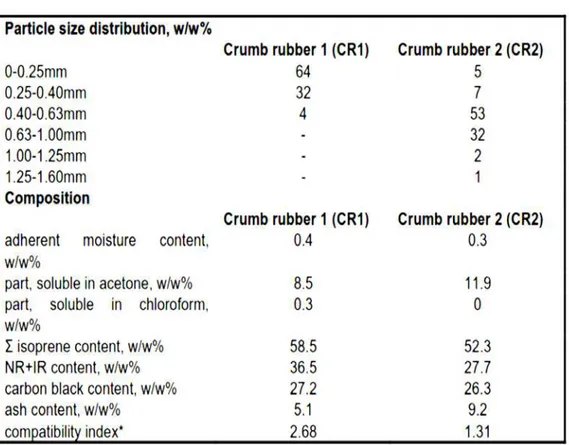

Tabel 2.3 Spesifikasi Recycled Crumb Rubber ... 9

Tabel 3.1 Kebutuhan Karet dalam 1m3 Beton ... 22

Tabel 3.2 Proporsi Campuran beton dalam 1 m3 ... 23

Tabel 3.3 Kelompok Benda Uji ... 24

Tabel 4.1 Hasil Pemeriksaan Bahan Penyusun Beton ... 32

Tabel 4.2 Hasil Uji Slump ... 35

Tabel 4.3 Hasil Pemeriksaan Berat Volume Beton ... 36

Tabel 4.4 Hasil Pengujian Modulus Elastisitas Beton ... 40

Tabel 4.5 Perbandingan Nilai Modulus Elastisitas Beton ... 42

Tabel 4.6 Hasil Regresi Persamaan Fungsi Regangan Aksial-Lateral ... 44

Tabel 4.7 Hasil Perhitungan Poisson Ratio ... 46

Tabel 4.8 Perbandingan Nilai Kuat Tarik Beton dengan Kuat Tekan ... 53

Tabel 4.9 Perbandingan Nilai Modulus Runtuh dengan Kuat Tekan ... 59

x

Gambar 2.1 Hancuran Karet (Crumb Rubber)... 8

Gambar 2.2 Set up Pengujian Kuat Tekan ... 10

Gambar 2.3 Kurva Tegamgan Regangan Beton ... 12

Gambar 2.4 Ekspansi Akibat Desak ... 13

Gambar 2.5 Set up Kuat Tarik Belah Beton ... 14

Gambar 2.6 Set up Pengujian Modulus Runtuh ... 15

Gambar 2.7 Set up Pengujian Kuat Geser ... 17

Gambar 2.8 Spesifikasi dan Dimensi Benda Uji Double L ... 18

Gambar 3.1 Benda Uji Silinder... 26

Gambar 3.2 Sketsa Pengujian Kuat Tekan ... 27

Gambar 3.3 Sketsa Pengujian Kuat Tarik ... 28

Gambar 3.4 Sketsa Pengujian Modulus Runtuh ... 29

Gambar 3.5 Bagan Alir Penelitian ... 31

Gambar 4.1 Grafik Uji Gradasi Agregat Halus daerah ... 33

Gambar 4.2 Grafik Uji Gradasi Agregat Kasar Gradasi ... 34

Gambar 4.3 Pengujian Kuat Tekan Silinder Beton... 37

Gambar 4.4 Hasil Perbandingan Pengujian Kuat Tekan ... 38

Gambar 4.5 Pengujia Modulus Elatisitas ... 39

Gambar 4.6 Ilustrasi Pemodelan Matematis antara Ec dan proporsi Serat ... 40

Gambar 4.7 Hubungan antara Ec(1+v) dengan √f’c ... 41

Gambar 4.8 Hubungan Regangan Aksial Lateral dengan Hancuran Karet 0% .... 45

Gambar 4.9 Grafik Hasil Nilai poisson Ratio ... 46

Gambar 4.10 Pengujian Kuat Tarik Belah Beton ... 47

Gambar 4.11 Hasil Perbandingan Pengujian Kuat Trik Belah Beton... 48

Gambar 4.12 Persentase Penurunan Kuat Tarik terhadapKuat Tekan ... 49

Gambar 4.13 Grafik Hubungan ft dan √f’c ... 50

Gambar 4.14 Perbandingan Kuat Tarik Belah dengan Kuat Tekan ... 51

Gambar 4.15 Hubungan antara ft(1+v) dengan √f’c... 52

xi

Gambar 4.19 Grafik Hubungan fr dan √f’c ... 57

Gambar 4.20 Perbandingan Modulus Runtuh dengan Kuat Tekan ... 57

Gambar 4.21 Hubungan antara fr (1+v) dengan √f’c ... 58

Gambar 4.22 Pengujian kuat Geser ... 60

Gambar 4.23 Hasil Pegujian Kuat Geser ... 61

Gambar 4.24 Hubungan antara fr dan √f’c ... 62

xii

Lampiran I Hasil Pemeriksaan Sifat Fisik Bahan Penyusun Beton ... 67

Lampiran II Hasil Perhitungan Mix Design ... 83

Lampiran III Hasil Pengujian Sifat Mekanik Beton ... 89

xiii

A = luas permukaan bidang tekan silinder (mm2)

b = lebar balok (mm)

d = diameter silinder, tinggi balok (mm)

Ec = modulus elastisitas beton (MPa)

f’c = kuat tekan silinder beton (MPa)

f’ct = kuat tarik silinder beton (MPa)

f’g = kuat geser

f’r = modulus runtuh

l = tinggi silinder, (mm)

P = beban yang diberikan (N)

S1 = tegangan beton pada saat regangan mencapai 0,00005 (MPa)

S2 = tegangan sebesar 40% tegangan ultimitnya (MPa) ʋ = poisson ratio

σ = kuat lentur beton (MPa) π = konstanta (3,14)

xiv

Kuantitas limbah karet di Indonesia terus meningkat seiring dengan kemajuan

pembangunan, namun pemanfaatan limbah karet tersebut masih sangat terbatas. Disisi

lain kebutuhan material beton sebagai bahan struktur terus berkembang dengan pesat

untuk berbagai macam penggunaan. Sehingga perlu dilakukan upaya pemanfaatan

penggunaan limbah karet untuk pekerjaan konstruksi beton.

Berkaitan dengan ini, diadakan penelitian yang menggunakan crumb rubber

sebagai pengganti sebagaian pasir dengan variasi volume yaitu 0%,5%, 10%,15%, dan

20% dengan ukuran crumb rubber lolos saringan 5 mm. Kuat tekan yang beton

direncanakan adalah 20 MPa.

Hasil penelitian menunjukkan bahwa berat volume beton menurun sekitar 0.95%

pada setiap penambahan 5% crumb rubber. Kuat tekan,kuat tarik belah dan modulus

runtuh juga menurun seiring dengan peningkatan kandungan crumb rubber. Penurunan

kuat tekan rata-rata 24.82% pada penambahan hingga 20% crumb rubber, sementara

kuat tarik belah menurun sebesar 10.85% pada penambahan hingga 20% crumb rubber,

kuat geser menurun sekitar 19.35%, namun demikian modulus runtuh mengalami

peningkatan hingga variasi campuran 10% yaitu sebesar 9.56%.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kebutuhan beton dalam berbagai aplikasi teknologi konstruksi modern meningkat

dengan cepat. Pembangunan di berbagai bidang struktur dewasa ini mengalami kemajuan

yang cukup pesat, misalnya gedung, jembatan, tower, jalan dan sebagainya. Beton

merupakan salah satu pilihan sebagai bahan struktur dalam dunia konstruksi. Beton

diminati karena banyak memiliki kelebihan dibandingkan dengan bahan lainnya, antara lain

harganya yang relatif murah, mempunyai kekuatan yang baik, bahan penyusun mudah

didapat, tahan lama, tahan terhadap api, dan tidak mengalami pembusukan.

Hal lain yang mendasari pemilihan dan penggunaan beton sebagai bahan konstruksi

adalah faktor efektifitas dan tingkat efisiensinya. Secara umum bahan tambahan (additive)

beton terbuat dari bahan-bahan yang mudah diperoleh, mudah diolah (workability) dan

mempunyai keawetan (durability) serta kekuatan (strength) yang sangat diperlukan dalam

suatu konstruksi. Dari sifat yang dimiliki beton itulah menjadikan beton sebagai bahan

alternatif untuk diteliti baik bentuk fisik maupun metode pelaksanaannya.

Mutu beton pada dasarnya dipengaruhi oleh mutu dan proporsi bahan penyusun, yaitu

: mutu agregat (yang meliputi modulus kehalusan, porositas, dan berat jenis), mutu semen,

air yang digunakan, proporsi campuran, faktor air semen, proses pengadukan maupun cara

pengerjaan selama penuangan adukan beton, proses pemadatan dan cara perawatan selama

proses pengerasan (Tjokrodimuljo, 1996).

Secara struktural beton mempunyai kekuatan yang cukup besar dalam menahan gaya

tekan. Kelemahan beton adalah rendahnya kemampuan menahan beban tarik, oleh karena

beton merupakan bahan yang getas (brittle). Sifat beton yang getas menyebabkan beton

akan segera retak jika mendapat gaya tarik yang tidak terlalu besar, sehinggga perlu bahan

substitusi yang dimana dapat menggantikan material beton baik itu agregat halus, agregat

kasar maupun semen dengan bahan material lain, seperti semen Portland dengan terak baja,

batu pecah (agregat kasar) dengan batu apung dan lain-lain. Salah satu manfaat dari metode

dapat berupa hasil sisa produksi maupun pemakaian, salah satunya adalah limbah ban karet

yang merupakan sisa dari pemakaian ban kendaraan.

Seiring dengan itu, maka limbah ban yang tidak terpakai di lingkungan semakin

meningkat, sehingga ban karet ini dapat dijadikan alternatif dari segi kuantitas karena

tingkat kelangkaannya rendah.

Pada sisi lain, pemanfaat ban karet di Indonesia masih sangat terbatas, antara lain

hanya untuk pelindung dermaga (fender), tali, sandal,tempat sampah, dan kerajinan kursi.

Ban karet akan memberikan sifat kelenturan dan akan mencegah keretakan beton.

Selain itu dengan penambahan limbah karet roda ban dapat memperbaiki mutu beton.

Perbaikan mutu tersebut anatara lain berupa: ketahanan impact yang lebih baik,

kemampuan beton untuk meredam gelombang getaran, menurunkan sifat penghantar

panas/suara, dan menambah ketahan terhadap bahan agresif. (Frankowski, 1994,dalam

Huynh, 1997).

Dengan berdasarkan uraian tersebut diatas, maka disusunlah tugas akhir dengan

judul :

“ Pengaruh Penambahan Hancuran Karet (Crumb Rubber) Pada Campuran Beton Terhadap Sifat Mekanik Beton “

1.2 Rumusan Masalah

Berdasarkan Latar Belakang yang telah dijabarkan diatas, maka didapatkan beberapa

rumusan masalah, sebagai berikut :

1. Bagaiman pengaruh penambahan crum rubber sebagai pengganti sebagaian pasir

terhadap sifat mekanik beton

2. Bagaiman pengaruh penambahan crum rubber sebagai pengganti sebagaian pasir

terhadap berat volume beton.

1.3 Tujuan Penelitian

Penelitian dilakukan dengan tujuan untuk:

1. Untuk mengetahui perbandingan kuat tekan, kuat tarik, modulus elastisitas, modulus

runtuh, dan kuat geser beton normal dengan beton crumb rubber sebagai pengganti

2. Untuk mengetahui perbandingan berat volume beton dengan beton crumb rubber sebagai

pengganti sebagaian pasir

Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

1. Sebagai sumber pengetahuan dan informasi mengenai prilaku mekanik beton crumb

rubber sebagai pengganti sebagaian pasir.

2. Hasil penelitian ini diharapkan akan memberikan pemahaman tentang pemanfaatan

limbah industri ban karet sehingga dapat dijadikan suatu elemen struktur.

3. Dapat meminimalisir pemakaian material alam yang akan digunakan untuk pembelian

agregat halus.

1.4 Batasan Masalah

Batasan masalah dalam penelitian ini adalah sebagai berikut:

1. Perhitungan mix design berdasarkan SNI 03-2834-2000 (Tata cara pembuatan rencana

campuran beton normal).

2. Variasi perbandingan volume crumb rubber terhadap volume pasir yaitu (0%, 5%, 10%,

15%, 20%).

3. Pengujian kuat tekan, kuat tarik, modulus elastisitas, modulus runtuh, dan kuat geser

beton normal dan beton crumb rubber sebagai pengganti sebagaian pasir pada umur 28

hari.

4. Serat limbah ban karet (crumb rubber) yang digunakan berbentuk serbuk yang lolos

saringan 5 mm.

1.5 Hipotesis

Penambahan limbah hancuran ban bekas pada beton dapat memberikan perubahan

terhadap sifat fisik dan mekanik beton.

1.6 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Struktur dan Bahan Teknik Sipil Fakultas

BAB II

DASAR TEORI

2.1Tinjauan Pustaka

Percobaan dilakukan (Eldin, et al., 1993) untuk memeriksa kekuatan dan sifat

ketangguhan campuran beton karet (rubberized concrete). Dalam penelitian tersebut

digunakan dua jenis ban karet dengan kadar karet yang berbeda. Hasil penelitian tersebut

menunjukkan bahwa ada penurunan kuat tekan sekitar 85 %, sedangkan kekuatan tarik

belah berkurang sekitar 50% ketika agregat kasar sepenuhnya digantikan oleh karet.

Sedangkan penurunan kuat tekan lebih kecil ketika pasir sepenuhnya digantikan oleh

crumb rubber yaitu 65 %. Beton yang mengandung karet tidak menunjukkan brittle failure

ketika pengujian kuat tekan dan kuat tarik belah. Sebuah analisis yang lebih mendalam

dari hasil mereka menunjukkan potensi yang baik apabila menggunakan limbah ban

sebagai campuran beton menggunakan semen portland karena meningkatkan ketangguhan

dari retak. Namun, dibutuhkan mix design yang dapat mengoptimalkan kadar ban karet

dalam campuran

Limbah ban karet juga diselidiki sebagai bahan tambah untuk beton yang

menggunakan semen portland (Zaher, et al,1999). Dua jenis limbah ban karet yang

digunakan adalah crumb rubber sebagai pengganti agregat halus dan tire chips sebagai

pengganti agregat kasar. Penelitian ini dibagi menjadi 3 kelompok. Pada kelompok

pertama, hanya crumb rubber yang digunakan menggantikan agregat halus. Kelompok

kedua, tire chips digunakan menggantikan agregat kasar. Pada kelompok ketiga,

digunakan crumb rubber dan tire chip pada campuran. Dalam kelompok ini kadar karet

disamakan antara crumb rubber dan tire chip dimana kadar karet yang digunakan ketiga

kelompok berkisar 5-100 % dari agregat yang sebagian digantikan oleh karet. Hasilnya

menunjukkan bahwa penggunaan ban karet lebih dari 20% dari volume agregat

menyebabkan penurunan kekuatan yang sangat besar.

2.2Landasan Teori 2.2.1 Beton

campuran. Campuran dengan proporsi tertentu dari semen, pasir dan agregat lainnya dan

air untuk membuat campuran tersebut menjadi keras dalam cetakan sesuai dengan bentuk

yang diinginkan. Salah satu kekuatan beton adalah termasuk bahan yang berkekuatan

tinggi. Bila dibuat dengan cara yang baik, kuat tekannya dapat sama dengan batuan alami

(Tjokorodimoljo,1996).

Kekuatan, keawetan, dan sifat beton sangat tergantung padaa sifat-sifat bahan dasar

seperti kerikil, pasir dan semen nilai perbandingan bahan-bahannya,cara pemadatan,

maupun cara pengerjaan selama penuangan adukan beton dan perawatan selama proses

pengerasan.

2.2.2 Material Penyusun Beton

2.2.2.1Semen

Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan

dengan air. Semen berfungsi sebagai perekat agregat dan juga sebagai bahan pengisi.

Semen portland dibuat dari serbuk halus mineral kristalin yang komposisi utamanya

adalah kalsium dan alumunium silikat. Penambahan air pada mineral ini menghasilkan

pasta yang jika mengering akan memiliki kekuatan seperti batu (Nawy 1998: 9). Menurut

ASTM C- 150.1985, semen Portland didefinisikan sebagai semen hidrolik yang dihasilkan

dengan menggiling klinker yang terdiri dari kalsium sulfat sebagai bahan tambahan yang

digiling bersama-sam dengan bahan utamanya.

2.2.2.2Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam

campuran mortar atau beton. Pemilihan agregat merupakan bagian yang sangat penting

karena karakteristik agregat akan sangat mempengaruhi sifat-sifat mortar atau beton

(Tjokrodimuljo, 1996).

Berdasarkan ukuran butiran, agregat dibagi menjadi dua yaitu

a. Agregat halus

Agregat halus (pasir) adalah bahan batuan halus yang terdiri dari butiran sebesar

0,14 mm sampai 5 mm didapat dari hasil diintegrasi batu alam (natural sand) atau dapat

alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit pasir

yang dibawa ke pantai.

Menurut peraturan SK-SNI-T-15-1990-03, gradasi pasir dibagi menjadi empat

kelompok yaitu pasir halus, agak halus, agak kasar, dan kasar yang dapat dilihat dalam

Tabel 2.1

Tabel 2.1 Daerah Gradasi Pasir

Lubang ayakan

(mm)

Persen bahan butiran yang lewat ayakan

Daerah I Daerah II Daerah III Daerah IV

Agregat kasar memiliki pengaruh yang besar terhadap kekuatan dan sifat-sifat

struktural beton. Oleh karena itu, agregat kasar yang digunakan sebaiknya memiliki

butiran yang cukup keras, bebas dari retakan atau bidang-bidang yang lemah, bersih dan

permukaannya tidak tertutupi oleh lapisan. Selain itu sifat-sifat agregat kasar juga

mempengaruhi lekatan antara agregat-mortar dan kebutuhan air pencampur. Agregat yang

memiliki ukuran butiran yang lebih kecil memiliki potensial untuk menghasilkan beton

Agregat kasar yang digunakan dalam penelitian ini adalah agregat alam berupa

batu pecah dari sungai. Batasan gradasi agregat kasar yang baik menurut ASTM C33-78

terlihat pada Tabel 2.2

Tabel 2.2 Gradasi Standar Agregat Kasar Alam Berdasarkan ASTM C33-78

Diameter Ayakan Persentase Lolos

25,4 mm (1”) 100

19,0 mm (3/4”) 95-100

9,50 mm(3/8”) 20-55

4,75 mm (No. 4) 0-10

2,36 mm (No 8) 0-5

2.2.2.3Air

Air dalam membuat beton adalah untuk memicu proses kimiawi dari semen,

membasahi agregat dan memberikan pekerjaan yang mudah dalam pekerjaan beton. Dalam

hal pekerjaan beton, senyawa yang terkandung dalam air akan mempengaruhi kualitas

beton untuk itu diperlukan standar yang baik untuk kualitas air. Selain itu air dan semen

akan terjadi reaksi kimia maka diperlukan perbandingan/faktor air semen yang baik akan

menghasilkan kualitas beton yang baik. (Mulyono,2004)

Menurut Tjokrodimulyo (1996 : 45), kekuatan beton dan daya tahannya berkurang

jika air mengandung kotoran. Pengaruh pada beton diantaranya pada lamanya waktu

ikatan awal serta kekuatan beton setelah mengeras. Adanya lumpur dalam air diatas 2

gram/liter dapat mengurangi kekuatan beton. Air dapat memperlambat ikatan awal beton

sehingga beton belum mempunyai kekuatan dalam umur 2-3 hari. Sodium karbonat dan

potassium dapat menyebabkan ikatan awal sangat cepat sehingga konsentrasi yang timbul

2.2.2.4Hancuran Karet (Crumb Rubber)

Gambar 2.1 Hancuran Karet (Crumb Rubber)

Ban bekas merupakan salah satu bahan buangan dan bekas pakai yang dapat

dengan mudah dicari dan ditemukan di setiap daerah di Indonesia dan jumlahnya relative

cukup tinggi. Hancuran ban bekas ini terkadang diistilahkan dengan “Crumb Rubber”

adalah produk yang ramah lingkungan karena diperoleh dari ban bekas, dan tidak larut

dalam tanah ataupun air tanah.

Limbah ban bekas terbuat dari karet sintetis dan karet alam dicampur dengan

karbon black dan unsur-unsur kimia lain seperti silica, resin, anti oksida, sulfur, paraffin,

cobalt, salt, cure accelerator, aktifators, dan ditambah dengan benang dan gabungan kawat

baja dimana benang berfungsi sebagai rangka atau tulangan ban. Benang dipakai pada

umumnya seperti polyster, rayon atau nilon,

Crumb rubber hasil ban bekas akibat gesekan tanah diuji karakteristik dari karet

Tabel 2.3 Spesifikasi Recycled Crumb Rubber

Sumber : Varga, et, al, 2010

Serbuk ban bekas diukur dalam mesh atau inci dan umumnya karet ukurannya 3/8

inci atau lebih kecil. Ukuran serbuk dapat klasifikasikan dalam empat kelompok yaitu :

1. Besar atau kasar (3/8 dan ¼ inci)

2. Sedang (10-30 mesh atau 0,079-0,023 inci)

3. Baik (40-80 mesh atau 0,016-0,007 inci)

4. Sangat baik (100-200 mesh atau 0,06-0,003 inci)

Ukuran partikel dan distribusi ukuran tergantung dari kebutuhan serbuk ban bekas

dan penggunaannya. Dari data penjualan pada industri serbuk ban bekas, pemakainnya

14% untuk ukuran kasar, 52% untuk ukuran sedang, 22% untuk ukuran baik dan 12%

untuk ukuran sangat baik.

Dari hasil penelitian dan literatur menyatakan bahwa (1/4-0,033 inchi) adalah baik

digunakan untuk aplikasi dalam bidang olahraga, keset kaki, tanah berumput, bahan untuk

tempat bermain dan hasil campuran (molded). Untuk ukuran baik (0,016-0,007 inchi)

2.2.3 Pengujian beton

Untuk mengetahui sifat dan kemampuan suatu material maka perlu dilakukan

pengujian dan analisis. Jenis pengujian dan analisis yang dibahas untuk keperluan

penelitian ini yaitu:

2.2.3.1 Kuat Tekan

Kuat tekan beton merupakan kekuatan tekan maksimum yang dapat dipikul beton

per satuan luas. Kuat tekan beton normal antara 20 – 40 Mpa. Kuat tekan dipengaruhi oleh

: faktor air semen (water cement ratio = w/c), sifat dan jenis agregat, jenis campuran,

kelecekan (workability), perawatan (curing) beton dan umur beton.

Kuat tekan dinotasikan dengan f’c, yaitu tegangan tekan maksimum yang

didapatkan melalui pengujian dalam tata cara standar, menggunakan mesin uji CTM

(Compression Testing Machine) yang memberikan beban bertahap dengan kecepatan

peningkatan beban tertentu pada benda uji silinder sampai hancur. Set Up pengujian kuat

tekan dapat dilihat pada Gambar 2.2 berikut:

Kuat tekan beton dapat dihitung menggunakan Persamaan 2.1 berikut:

f

′c =

PA

………...

(2.1) Dengan:f′c

= Kuat tekan (MPa). P = Beban maksimum (N).A = Luas bidang tekan (mm2).

2.2.3.2 Modulus Elastisitas

Modulus elastisitas didefinisikan sebagai rasio dari tegangan normal tekan terhadap

regangan yang bersangkutan, dibawah batas proporsional dari material. Modulus elastisitas

suatu bahan menggambarkan besarnya tegangan pada satu satuan regangan. Modulus

elastisitas juga tergantung pada umur beton, sifat-sifat dari agregat dan semen, kecepatan

pembebanan, jenis dan ukuran dari benda uji.

Terdapat beberapa metode penentuan nilai modulus elastisitas beton berdasarkan kurva tegangan-regangan beton. Metode-metode tersebut menurut Neville (1998) adalah sebagai berikut:

• Initial Tangent Modulus.

Initial Tangent Modulus adalah besarnya nilai modulus elastisitas beton yang ditentukan berdasarkan kemiringan awal dari kurva tegangan-regangan beton. Pada Gambar 2.3 dapat dilihat bahwa Initial Tangent Modulus adalah kemiringan garis dari titik O.

• Tangent Modulus

Tangent Modulus adalah nilai modulus elastisitas beton yang didapatkan dari kemiringan garis pada suatu titik tertentu pada kurva tegangan-regangan.

• Secant Modulus

Secant Modulus ditunjukkan dengan kemiringan garis dari titik O ke titik B pada

suatu kurva tegangan-regangan beton seperti pada Gambar 2.3. Tidak ada metode standar

untuk menghitung Secant Modulus, tetapi biasanya titik B adalah regangan yang terjadi

pada 1/3 dari beban puncak.

Gambar 2.3 Kurva Tegangan-regangan Beton (Neville,1998)

ASTM C469 (2010) memberikan rumus yang digunakan untuk menghitung modulus elastisitas beton secara eksperimen seperti sebagai berikut :

Ec = (S2 – S1)/(ɛ2 – 0,000050) ...(2.2) Dengan:

Ec = Modulus Elastisitas (MPa).

S1 = Tegangan pada saat regangan longitudinal 0,00005 (MPa).

S2 = Tegangan pada saat 40% dari beban maksimum (MPa).

ɛ2 = Regangan pada S2.

Menurut SNI 03-2847-2013, modulus elastisitas dapat dihitung dengan rumus:

Ec = Wc1,50,043�𝑓𝑓′𝑐𝑐 ...(2.3)

Ec = 4700�𝑓𝑓′𝑐𝑐, untuk beton normal...(2-4)

Dengan:

Ec = Modulus Elastisitas beton (Mpa)

f’c = Kuat tekan beton (MPa)

2.2.3.3 Poisson Ratio

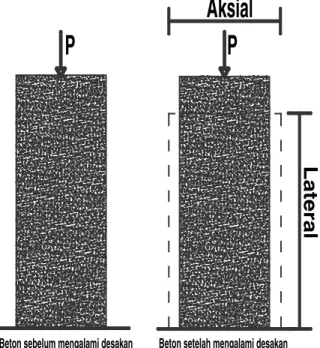

Bilamana beton mengalami desakan, memendek pada arah memanjang atau aksial

dan mengalami pengembangan pada arah melebar atau lateral. Perbandingan antara

regangan arah melebar dan arah memanjang dikenal sebagai perbandingan poisson

(poisson ratio).

Pada fase elastis linier regangan lateral sebanding dengan

regangan aksial. Perubahan ditunjukkan pada Gambar 2.4 dimana garis putus-putus

menunjukkan bentuk setelah beton menerima beban. Kontraksi lateral ini

dapat dilihat dengan jelas pada karet yang direntangkan, yang merupakan batas

teratas teoritis untuk angka poisson, sedangkan pada bahan logam perubahan

ukuran lateral ini biasanya terlalu kecil untuk dilihat, tetapi perubahan ukuran

dapat dideteksi dengan alat ukur.

Gambar 2.4 Ekspansi akibat desak

ASTM C469 (2010) tentang Standard Test for Static Modulus of Elasticity and Poisson’s Ratio of Concrete in Compression memberikan rumus yang digunakan untuk menghitung Poisson rasio beton secara eksperimen seperti sebagai berikut :

ʋ

= (Et2 – Et1)/(ɛ

2 – 0,000050) ...(2.5)P

P

Aksial

L

at

er

al

Dengan:

ʋ

= Poisson Ratio.Et1 = Regangan lateral akibat tegangan S1.

Et2 = Regangan lateral akibat tegangan S2.

ɛ

2 = Regangan longitudinal akibat tegangan S2.2.2.3.4 Kuat Tarik Belah

Kuat tarik belah beton benda uji silinder beton ialah nilai kuat tarik tidak langsung

dari benda uji beton berbentuk silinder yang diperoleh dari hasil pembebanan benda uji

tersebut yang diletakkan mendatar sejajar dengan permukaan meja penekan mesin uji.

Kuat tarik belah seperti inilah yang diperoleh melalui metode pengujian kuat tarik belah

dengan menggunakan alat CompressionTesting Machine(CTM).

Gambar 2.5 Set up kuat tarik belah beton

Rumus untuk mendapatkan nilai kuat tarik belah beton berdasarkan percobaan di

laboratorium menggunakan Persamaan 2.6 berikut:

ft =

2𝑃𝑃Dengan:

ft = Kuat tarik belah beton (MPa).

P = Beban maksimum (N).

L = Tinggi silinder (mm).

D = Diameter silinder beton (mm).

2.2.3.5 Modulus Runtuh

Kekuatan tarik didalam lentur yang dikenal dengan modulus runtuh (modulus of

rupture) merupakan sifat yang paling penting didalam menentukan retakan dan lendutan

balok saat terjadi momen lentur positif, regangan tekan akan terjadi pada bagian atas balok

dan regangan tarik akan terjadi pada bagian bawah balok. Oleh karena itu balok yang

dirancang harus mampu menahan tegangan tekan dan tarik.

Untuk pengujian kuat lentur beton/ modulus runtuh/ modulus of rupture,

menggunakan benda uji berupa balok beton tanpa tulangan dengan ukuran 150mm

x150mm x600mm, umur sampel beton uji adalah 28 hari (ASTM-C 78-90). Pengujian

modulus runtuh dapat dilihat pada Gambar 2.6 berikut:

Menurut SNI 4431:2011 kuat lentur pada beton dapat dihitung dengan

menggunakan persamaan:

a. Untuk pengujian dimana bidang patahan terletak di daerah pusat (daerah 1/3 jarak titik

perletakan bagian tengah), maka kuat lentur beton dihitung menurut persamaan sebagai

berikut:

f

r = 𝑃𝑃.𝜋𝜋𝑏𝑏.ℎ² ...(2.7)

Dengan:

f

r = Kuat lentur balok (MPa).P = Beban tertinggi yang terbaca pada mesin uji (pembacaan dalam ton sampai 3 angka

dibelakang koma).

L = Jarak (bentang) antara dua garis peletakan (mm).

b = Lebar tampang lintang patah arah horizontal (mm).

h = Lebar tampang lintang patah arah vertical (mm).

b. Untuk pengujian dimana patahnya benda uji ada diluar pusat (daerah 1/3 jarak titik

peletakan bagian tengah), dan jarak antar titik pusat dan titik patah kurang dari 5% dari

jarak antara titik peletakan maka kuat lentur beton dihitung menurut persamaan

sebagai berikut:

f

r = 3𝑃𝑃.𝑎𝑎𝑏𝑏.ℎ² ...(2.8)

Dengan:

f

r = Kuat lentur balok (MPa).P = Beban tertinggi yang terbaca pada mesin uji (pembacaan dalam ton sampai 3 angka

dibelakang koma).

L = Jarak (bentang) antara dua garis peletakan (mm).

b = Lebar tampang lintang patah arah horizontal (mm).

h = Lebar tampang lintang patah arah vertical (mm).

a = Jarak rata-rata antar tampang lintang patah dan tumpuan luar yang terdekat, diukur

Catatan: untuk benda uji yang patahnya diluar pusat (daerah 1/3 jarak titik perletakan bagian tengah) dan jarak antara titik pembebanan dan titik patah lebih dari 5%

bentang, hasil pengujian tidak digunakan.

2.2.3.6 Kuat Geser

Salah satu sifat beton yang mengeras (hard concrete) adalah kuat geser beton. Bila

gaya yang bekerja pada beton melebihi kekuatan geser maksimum yang dapat ditahan

beton, maka akan timbul keretakan beton. Tegangan geser dihasilkan oleh gaya friksi

antara satu partikel dengan partikel yang lain, tegangan geser ini dinamakan tegangan

geser akibat gaya geser langsung (direct shear).

Kuat geser sulit untuk ditentukan secara eksperimental dibanding kuat mekanis

lainnya karena kesulitan mengisolasi geser dari kuat lain. Kuat geser dalam berbagai studi

eksperimental menunjukkan variasi 20 hingga 85 persen dibandingkan dengan kuat tekan

(Edward G.Nawy).

Sampel yang digunakan untuk melakukan uji geser langsung belum memiliki

standard secara umum, namun merujuk pada penelitian-penelitian yang pernah dilakukan.

Penelitian geser langsung ini pernah dilakukan oleh (Nicolas Saenz,2015). Sampel “push

off specimen” Nicolas Saenz dianggap cukup representatif untuk uji geser langsungn

sehingga pada penelitian-penelitian selanjutnya tentang uji geser langsung banyak

menggunakan jenis sampel ini.

Gambar 2.8 Spesifikasi dan Dimensi Benda Uji Double-L

15.25 15.25c

30.5

12.7 Potongan A-A

3.9 cm 24 cm

A

12.7cm 3.9 cm

12.7cm

30.5cm

12.7cm

57.2cm

Daerah Geser

A

40.6 cm

57.2 cm

30.5 cm

Tulangan Penguat

Sampel geser double-L memiliki ukuran 572 mm x 305 mm x 127 mm. Keretakan

diharapkan terjadi pada daerah yang dilingkari pada gambar diatas. Untuk memastikan

keretakan terjadi pada daerah 240 mm x 127 mm tersebut, maka penampang diberi

perkuatan dengan menggunakan tulangan.

Tulangan yang digunakan adalah tulangan polos SNI berdiameter 8 mm dengan fy

sebesar 240 MPa. Selimut beton yang digunakan adalah 20 mm sehingga diharapkan

agregat dapat terdistribusi merata.

Kuat geser dapat dihitung dengan rumus sebagai berikut:

F

geser=

𝑏𝑏ℎ𝑃𝑃 ………...………..(2.9) Dengan:Fgeser = Kuat geser (MPa)

P = Beban maksimum (N)

b = Lebar tampang lintang patah arah horizontal (mm)

BAB III

METODOLOGI PENELITIAN

3.1 Lokasi Penelitian

Penelitian dilaksanakan secara eksperimental di Laboratorium Struktur dan Bahan

Fakultas Teknik Universitas Mataram dan metode yang digunakan design uji eksperimenal

3.2 Persiapan Penelitian 3.2.1 Bahan

Bahan–bahan yang digunakan dalam penelitian ini adalah:

1. Semen portlan tipe 1 merk Tiga Roda

2. Agregat halus asal PT.Utama Beton Perkasa

3. Agregat kasar batu pecah ukuran maksimum 20 mm, asal PT.Utama Beton Perkasa

4. Serat limbah ban karet (crumb rubber) yang digunakan berbentuk serbuk yang lolos

saringan 5mm

5. Air yang digunakan untuk campuran dan curing benda uji adalah air PDAM

Laboratorium Struktur dan Bahan Teknik Sipil Fakultas Teknik Universitas Mataram

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini antara lain:

1. Timbangan untuk menimbang berat bahan dan benda uji

2. Ayakan untuk menguji gradasi agregat

3. Piknometer untuk menguji berat jenis pasir

4. Oven untuk mengeringkan material uji

5. Slump test apparatus untuk menguji nilai slump flow

6. Pelat datar sebagai alas untuk pengujian slump flow

7. Saringan

8. Stopwatch

9. Cetakan silinder dengan ukuran diameter 150 mm dan tinggi 300 mm untuk mencetak

benda uji

11. Mesin CTM untuk melakukan pengujian kuat tekandan kuat tarik belah beton

12. Bak air untuk merendam benda uji selama perawatan

3.2.3 Pemeriksaan Bahan

Pemeriksaan bahan dimaksudkan untuk mengetahui spesifikasi bahan yang akan

digunakan sebagai bahan penyusun beton. Adapun bahan-bahan tersebut adalah:

3.2.3.1. Air

Air yang digunakan adalah air bersih dari jaringan air di Laboratorium Struktur dan

Bahan Fakultas Teknik Universitas Mataram. Pengujian terhadap air tidak dilakukan karena

secara visual air tersebut cukup bersih untuk digunakan sebagai material penyusun beton.

3.2.3.2. Semen Portland

Pemeriksaan laboratorium terhadap semen tidak lagi dilakukan karena dianggap

telah memenuhi standar uji bahan bangunan. Pemeriksaan yang dilakukan hanya terhadap

kantong kemasan dan kehalusan butiran semen secara visual serta semen yang akan

digunakan tidak menggumpal. Kemasan semen yang dipilih dalam keadaan tertutup rapat

dan tidak rusak.

3.2.3.3. Agregat Kasar (krikil)

Sebelum agregat kasar digunakan terlebih dahulu dilakukan pencucuian untuk

menghilangkan lumpur yang menempel disekitar agregat kasar, kemudian agregat kasar

tersebut dikeringkan untuk mendapatkan agregat kasar dengan kondisi jenuh kering muka.

3.2.3.4. Agregat Halus (pasir)

Pasir yang digunakan tidak boleh mengandung lumpur lebih dari 5% karena lumpur

yang ada akan menghalangi ikatan antara pasir dan pasta semen.

3.2.3.5. Hancuran Karet (crumb rubber) 1. Berat Volume Karet

Pemeriksaan laboratorium terhadap hancuran karet tidak lagi dilakukan karena telah

mengacu pada penelitian sebelumnya. Pemeriksaan berat volume karet yang dilakukan di

untuk menentukan kebutuhan hancuran karet yang dipakai dalam campuran beton (mix

design) pada setiap persentase hancuran karet sesuai yang direncanakan. Dari hasil

pemeriksaan didapatkan berat volume karet rata-rata sebesar 1.179 gr/cm3

(Hariyadi,dkk 2009).

2. Proporsi Karet

Dalam penelitian ini menggunakan proporsi hancuran karet terhadap volume pasir,

dengan pertimbangan bila menggunakan proporsi terhadap berat campuran maka akan

membutuhkan hancuran karet dalam jumlah lebih banyak.

Berat jenis hancuran karet adalah 1,179 gr/cm3 atau 1179 kg/m3. Untuk menghitung

banyaknya hancuran karet dalam 1 m3 maka dapat dihitung dengan persamaan berikut ini :

Berat jenis karet = Berat karet (kg)

Volume karet (m3) ... (3-1)

Volume karet = Berat karet (kg)

Berat jenis karet(kg/m3) ... (3-2)

Kebutuhan karet berdasarkan proporsi terhadap volume pasir dalam 1 m3 beton

dapat dilihat pada Tabel 3.1.

Tabel 3.1 Kebutuhan karet dalam 1 m3 beton

No Proporsi karet Terhadap volume pasir (%)

Kebutuhan Karet

(kg)

Kebutuhan Karet

(m3)

1 0 0 0

2 5 15.980 0.014

3 10 31.960 0.027

4 15 47.940 0.040

5 20 63.920 0.054

Jika kebutuhan karet berdasarkan volume pasir dikonversikan dalam proporsi

terhadap volume campuran, maka proporsi karet dapat dihitung menggunakan persamaan :

Volume pasir = Berat pasir (kg)

Berat jenis pasir(kg/m3) ... (3-3)

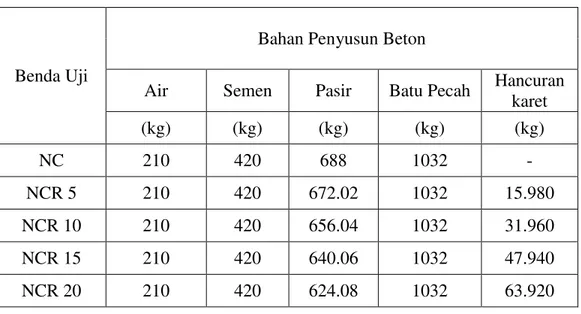

3.3 Perencanaan Campuran Beton (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mengetahui komposisi atau

proporsi bahan-bahan penyusun beton. Proporsi bahan-bahan penyusun beton ini ditentukan

melalui sebuah perancangan beton (mix design). Hal ini dilakukan agar proporsi campuran

dapat memenuhi syarat teknis secara ekonomis. Dalam menentukan proporsi campuran

dalam penelitian ini berdasarkan pada Standar Nasional Indonesia yaitu SNI 03-2834-2000

tentang tata cara pembuatan rencana campuran beton normal.

Adapun hasil rancangan perncanaaan campuran beton pada penelitian ini yaitu kuat

tekan beton yang direncanakan adalah sebesar 32 MPa dengan nilai slump 7.5 -15 cm dan

faktor air semen sebesar 0,5. Proporsi hancuran karet yang digunakan merupakan

perbandingan terhadap volume pasir. Material penyusun beton dalam 1 m3 dapat dilihat

pada Tabel 3.3.

Tabel 3.2 Proporsi campuran beton dalam 1 m3

Benda Uji

Bahan Penyusun Beton

Air Semen Pasir Batu Pecah Hancuran

karet

(kg) (kg) (kg) (kg) (kg)

NC 210 420 688 1032 -

NCR 5 210 420 672.02 1032 15.980

NCR 10 210 420 656.04 1032 31.960

NCR 15 210 420 640.06 1032 47.940

NCR 20 210 420 624.08 1032 63.920

dengan:

NC = Beton Normal tanpa hancuran karet

NCR-5 = Beton dengan penambahan hancuran karet 5%.

NCR-10 = Beton dengan penambahan hancuran karet 10%.

NCR-15 = Beton dengan penambahan hancuran karet 15%.

3.4 Kebutuhan Benda Uji

Dalam penelitian ini akan dibuat benda uji berbentuk silinder dengan ukuran 150

x300 mm untuk pengujian kuat tekan , balok dengan ukuran 150mm x150mm x600mm

untuk pengujian modulus runtuh, dan double-L dengan ukuran 572mm x 305mm x 127mm

untuk pengujian kuat geser. Adapun jenis campuran dan jumlah benda uji dapat dilihat pada

Tabel 3.1berikut :

Tabel 3.3 Kelompok benda uji

No Nama

Modulus Elastisitas 28 -

Modulus Runtuh 28 3

Kuat Geser 28 3

2 NCR-5 5

Kuat Tekan 28 3

Kuat Tarik Belah 28 3

Modulus Elastisitas 28 -

Modulus Runtuh 28 3

Kuat Geser 28 3

3 NCR-10 10

Kuat Tekan 28 3

Kuat Tarik Belah 28 3

Modulus Elastisitas 28 -

Modulus Runtuh 28 3

Modulus Elastisitas 28 -

Modulus Runtuh 28 3

Kuat Geser 28 3

5 NCR-20 20

Kuat Tekan 28 3

Kuat Tarik Belah 28 3

Modulus Elastisitas 28 -

Modulus Runtuh 28 3

3.5 Pemeriksaan slump beton segar

Kelecakan consistency beton segar biasanya diperiksa dengan pengujian slump

beton segar. Dengan pemeriksaan slump ini dapat diperoleh nilai slump yang dapat dipakai

sebagai tolak ukur kelecakan adukan beton segar yang berhubungan dengan tingkat

kemudahan pengerjaan beton (workability).

Adapun pelaksanaan dari pengujian slump adalah sebagai berikut:

1) Menyiapkan corong dan pelat sebagai dasar untuk melakukan pengujian,

2) Membasahi corong dan kemudian ditaruh di tempat yang rata dan ruangan yang cukup

bagi pemegang corong, agar pemegang corong bisa berdiri pada kedua kaki secara kuat

selama pengisian dilakukan,

3) Mengisi corong cetakan dalam 3 lapis, masing-masing sekitar sepertiga volume

corong. Dengan demikian tebal beton segar pada setiap kali pengisian setiap 6 cm, 15

cm, dan 30 cm. Setiap kali beton segar diisikan ke dalam cetakan, cetok/sendok

digerakkan mengelilingi bagian ujung atas dalam corong agar diperoleh penyebaran

beton segar yang merata. Setiap lapis beton segar ditusuk dengan batang baja,

sebanyak 25 kali. Penusukan harus merata selebar permukaan lapisan dan tidak boleh

sampai masuk ke dalam lapisan beton sebelumnya,

4) Setelah lapis beton segar yang terakhir selesai ditusuk, kemudian beton segar

dimasukkan lagi ke bagian atas, dan diratakan sehingga rata dengan sisi atas cetakan,

kemudian alas di sekitar corong dibersihkan dari beton segar yang tercecer,

5) Setelah ditunggu sekitar 30 detik, kemudian cetakan corong ditarik ke atas dengan

pelan-pelan dan hati-hati sehingga benar-benar tegak ke atas,

6) Pengukuran nilai slam dilakukan dengan ketelitian sampai 0.5 cm dengan menaruh

cetakan corong disamping beton segar dan menaruh penggaris/batang baja di atasnya

sampai di atas beton segar,

7) Benda uji beton segar yang terlalu cair akan tampak, yaitu bentuk kerucutnya hilang

sama sekali, “meluncur” dan bila demikian maka nilai slam tidak dapat diukur

sehingga benda uji harus diulang. Beton yang mempunyai perbandingan campuran

yang baik, mempunyai kelecakan yang baik, akan menampakkan penurunan bagian

3.6 Pembuatan Benda Uji

Adapun langkah-langkah dalam pembuatan benda uji adalah sebagai berikut:

1) Alat-alat yang digunakan dibersihkan terlebih dahulu,kemudian menimbang

bahan-bahan yang digunakan sesuai dengan komposisi hasil mix design.

2) Menyiapkan molen yang bagian dalamnya sudah dilembabkan. Kemudian

pertama-tama tuangkan agregat kasar, agregat halus,dan semen (untuk beton normal) serta

serbuk ban karet (untuk beton crumb rubber) sesui variasi yang telah ditentukan. Aduk

hingga bahan tersebut tercampur merata.

3) Setelah bahan tersebut tercampur rata, masukkan air sedikit demi sedikit sesuai

dengan jumlah yang ditentukan.

4) Setelah tercampur rata, dilakukan uji slump sesuai SNI 03-1972-2008 untuk mengukur

tingkat workability adukan.

5) Selanjutnya adukan beton dituangkan kedalam cetakan. Untuk beton normal adukan

beton dipadatkan dan digetarkan menggunakan vibrator sedangkan untuk beton crumb

rubber hanya dipadatkan.

6) Diamkan selama 24 jam.

7) Setelah 24 jam, cetakan dibuka kemudian dilakukan perawatan beton.

Gambar 3.1 Benda uji silinder.

3.7 Perawatan Benda Uji

Perawatan beton dilakukan setelah beton mencapai final setting, artinya beton telah

mengeras. Kelembaban beton harus dijaga agar beton tidak mengalami keretakan karena

mendapatkan kekuatan tekan beton yang tinggi tapi juga untuk memperbaiki mutu dari

keawetan beton, kekedapan terhadap air, ketahanan terhadap aus, serta stabilitas dari

dimensi struktur.

Pada penelitian ini metode perawatan yang dilakukan adalah dengan melakukan

perendaman terhadap sampel beton dalam bak berisi air. Perawatan sampel dilakukan

selama 28 hari.

3.8 Pengujian Benda uji

3.8.1 Uji Kuat Tekan dan Modulus Elastisitas

Prosedur pengujian kuat tekan dengan menggunakan alat Compression Testing

Machine adalah sebagai berikut dan sketsa pengujian diberikan pada Gambar 3.4.

Gambar 3.2 Sketsa Pengujian Kuat Tekan

1)Pertama-tama benda uji diratakan permukaannya dengan menggunakan semen atau

belerang, kemudian ditimbang.

2)Benda uji diletakkan pada alat pembebanan mesin uji tekan beton .

3)Pembebanan diberikan secara berangsur-angsur sampai benda uji mencapai pembebanan

yang maksimal. Catat besar perubahan penolok ukur panjang pada setiap kenaikan beban

dan besar beban sesuai jarum penunjuk pembebanan.

4)Beban yang mampu ditahan masing-masing benda uji (P) dibagi dengan luas permukaan

beton yang tekan (A), sehingga diperoleh kuat tekan beton maksimum dengan

menggunakan Persamaan (2-1)

3.8.2 Uji Kuat Tarik Belah

Pengujian kuat tarik juga dilakukan dengan menggunakan alat Compression Testing

Machine. Sketsa pengujian dapat dilihat pada Gambar 3.5.

Gambar 3.3 Sketsa Pengujian Kuat Tarik

Langkah-langkah pengujian kuat tarik adalah sebagai berikut :

1)Terlebih dahulu gambar garis diameter pada kedua ujung silinder yang satu sama lain

sejajar dan buat garis yang menghubungkan kedua ujung garis diameter tersebut. Periksa

kedua garis yang sejajar sumbu silinder tersebut berada apakah benar-benar berada pada

kedua sisinya.

2)Diameter silinder diukur. Pengukuran dilakukan pada dekat kedua ujung silinder dan

ditengah-tengah slinder dengan arah pengukuran sama dengan arah pembebanan. Dari

hasil ketiga pengukuran silinder itu kemudian diambil rata-ratanya.

3)Panjang silinder diukur. Pengukuran diambil rata-rata dari dua hasil pengukuran panjang

silinder pada kedua sisi yang menempel pada blok tekan mesinnya.

4)Plat tipis kayu diletakkan di atas blok mesin tekan yang bawah melalui pusat diameter

bloknya.

5)Benda uji diletakkan silinder di atas plat tipis kayu, dengan garis diameter vertikal.

6)Plat tipis kayu yang satunya diletakkan diatas silinder beton.

7)Kedudukan silinder diperiksa agar berada diantara dua blok mesin secara sentris dan

8) Beban pada silinder diterapkan secara terus menerus. Pembebanan dilakukan sampai

beton tersebut pecah, kemudian catat beban maksimumnya. Kuat tarik beton dihitung

menggunakan Persamaan (2-6).

3.8.3 Uji Modulus Runtuh

Langkah-langkah pengujian modulus runtuh adalah sebagai berikut :

1)Terlebih dahulu benda uji ditempatkan pada posisi simetris terhadap bearing block.

2)Pembebanan dilakukan dengan posisi balok berada tepat ditengah antara perletakan.

3)Pembebanan dilakukan secara terus menerus sampai benda uji mengalami retak atau

runtuh.

4)Posisi retak pada benda uji ditentukan. Kemudian kuat lentur dihitung menggunakan

Persamaan (2-7) dan (2-8).

Adapun sketsa pengujian kuat lentur dapat dilihat pada Gambar 3.4.

Gambar 3.4 Sketsa Pengujian Modulus Runtuh

3.8.4Uji Kuat Geser

Pengujian benda uji balok double L dilakukan terhadap benda uji yang telah diberi

kode NC, NCR 5, NCR 10, NCR 15 dan NCR 20 (masing-masing 3 buah). Balok double L

diletakkan pada posisi vertikal, pada alat Compression testing machine. Pembacaan beban

3.9 Analisa Data

Analisa pada penelitian ini adalah membandingkan kekuatan mekanik beton yang

terjadi pada beton normal dengan beton yang ditambahkan hancuran karet.

3.10 Bagan Alir Penelitian

Tidak

ya Mulai

Studi literatur

Persiapan Bahan:

- Semen - Air

- Agregat halus - Crum rubber - Agregat kasar - Peralatan

Pemeriksaan Bahan:

- Pemeriksaan berat satuan agregat - Pemeriksaan berat jenis agregat - Pemeriksaan gradasi agregat - Pemeriksaan kandungan lumpur

dalam agregat halus

- Pemeriksaan ketahanan aus

Memenuhi Standar

`

Analisa dan pe

Gambar 3.5 Bagan alir penelitian Perhitungan Desain Campuran (Mix

Design) Beton.

Pembuatan adukan beton

Pembuatan benda uji

Perawatan (curing)

Pengujian benda uji A

Selesai Uji slump

Analisa dan pembahasan

Kesimpulan dan saran

Beton normal Beton crumb rubber

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pemeriksaan Bahan Penyusun Beton

Pemeriksaan bahan penyusun beton yang dilaksanakan sebelum dilakukan

penelitian meliputi pemeriksaan berat satuan agregat, pemeriksaan berat jenis agregat,

pemeriksaan gradasi agregat, pemeriksaan kandungan lumpur agregat halus dan

pemeriksaan ketahanan aus agregat kasar. Hasil pemeriksaan bahan penyusun beton dapat

dilihat pada Tabel 4.1.

Tabel 4.1 Hasil Pemeriksaan Bahan Penyusun Beton

Agregat

Berat Satuan

(gr/cm3) Berat Jenis Gradasi

MHB

Kadar Lumpur

(%)

Keausan Agregat (%)

Lepas Padat Kering SSD 100

putaran

500 putaran

Pasir 1.289 1.437 2.406 2.538 2.72 1.179 - -

Batu

Pecah 1.407 1.558 2.549 2.601 6.524 - 6.64 25.44

Sumber : Penelitian

4.1.1 Berat Satuan Agregat

Pemeriksaan berat satuan agregat kasar dan agregat halus masing-masing

menggunakan 2 buah sampel. Dalam pemeriksaan ini didapatkan data berupa berat satuan

lepas dan berat satuan padat.

Hasil pemeriksaan pada agregat kasar menghasilkan data berat satuan lepas rata-rata

sebesar 1.407 gr/cm3 dan berat satuan padat rata-rata sebesar 1.558 gr/cm3. Sedangkan

untuk agregat halus didapatkan berat satuan lepas rata-rata sebesar 1.289 gr/cm3 dan berat

satuan padat rata-rata sebesar 1.437 gr/cm3. Hasil ini menunjukan bahwa kedua material ini

termasuk dalam jenis agregat normal yang memiliki berat satuan antara 1,2 – 1,6 gr/cm3

4.1.2 Berat Jenis Agregat

Pemeriksaan berat jenis agregat kasar dan agregat halus meliputi pemeriksaan berat

jenis pada kondisi kering dan berat jenis dalam kondisi SSD (Saturated Surface Dry). Hasil

pemeriksaan untuk agregat kasar didapat berat jenis dalam kondisi kering rata-rata sebesar

2.549 gr/cm3 dan berat jenis dalam kondisi SSD rata-rata sebesar 2.601 gr/cm3. Sedangkan

untuk agregat halus didapatkan berat jenis dalam kondisi kering rata-rata sebesar 2.406

gr/cm3 dan berat jenis dalam kondisi SSD adalah 2.538 gr/cm3. Hasil ini menunjukkan

bahwa pasir dan kerikil yang digunakan termasuk jenis agregat normal yang memiliki berat

jenis antara 2,5 – 2,7 (Tjokrodimuljo, 1996).

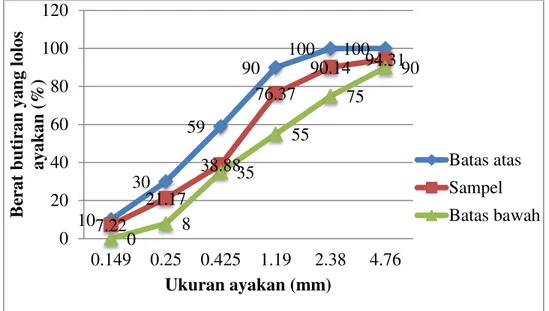

4.1.3 Gradasi Agregat

Hasil analisis gradasi agregat pasir diperoleh pasir yang digunakan termasuk pada

zone II yaitu pasir agak kasar, dimana pasir dalam kondisi ini banyak digunakan sebagai

material penyusun beton,dari analisis gradasi yang telah dilakukan didapat modulus

kehalusan butiran dimana persentase komulatif tinggal ayakan berbanding dengan

persentase tertinggal ayakan, sehingga didapat modulus kehalusan butiran sebesar 2.72.

Dapat dilihat pada grafik gradasi pasir rencana pada Gambar 4.1 bahwa semua agregat

halus yang melewati lubang ayakan berada diantara batas atas dan batas bawah gradasi

pasir.

Gambar 4.1 Gradasi Agregat Halus 10

0.149 0.25 0.425 1.19 2.38 4.76

Dengan nilai modulus halus butiran sebesar 2.72 maka pasir ini telah memenuhi

persyaratan modulus kehalusan butiran sebesar 1.5-3.8 (Tjokrodimuljo, 1996). Makin

besar nilai modulus halus butiran menunjukkan bahwa semakin besar ukuran butir-butir

agregatnya.

Melalui prosedur yang sama seperti gradasi pada pasir, hasil pemeriksaan kerikil

menunjukan modulus kehalusan butiran sebesar 6.524 dengan diameter butiran maksimum

yang digunakan 20 mm. dapat dilihat pada grafik gradasi kerikil rencana (Gambar 4.2),

bahwa semua agregat kasar yang melewati lubang ayakan berada diantara batas atas dan

batas bawah gradasi kerikil.

Gambar 4.2 Gradasi Agregat Kasar

Dengan nilai modulus halus butiran sebesar 6.524 maka krikil ini telah memenuhi

persyaratan modulus kehalusan butiran sebesar 5-8 (Tjokrodimuljo, 1996). Seperti yang

telah dikatakan sebelumnya makin besar nilai modulus halus butiran menunjukkan bahwa

semakin besar ukuran butir-butir agregatnya. Untuk modulus halus butiran kerikil diatas

termasuk dalam butiran yang tidak memiliki ukuran yang besar namun tidak juga memiliki

ukuran yang kecil.

4.1.4 Ketahanan Aus Agregat Kasar

Melalui pengujian ketahanan aus agregat kasar menggunakan mesin Los Angeles.

berat awal 5 kg. Dari pengujian didapatkan agregat yang hancur atau aus pada 100 putaran

pertama sebesar 6,64% dari berat awal dan pada 500 putaran berikutnya agregat yang

hancur sebesar 25,44% dari berat awal.Dimana setelah putaran 500 tidak boleh lebih dari

27%, krikil ini dapat digunakan sebagai beton agregat kasar untuk beton kelas III.

4.1.5 Kandungan Lumpur Agregat Halus

Hasil pemeriksaan kandungan lumpur agregat halus menunjukkan pasir yang

digunakan memiliki kandungan lumpur sebesar 1.179% dari berat agregat. Persyaratan

yang harus dipenuhi oleh agregat halus sebagai bahan penyusun beton adalah kandungan

lumpur pasir tidak boleh lebih dari 5% dari berat agregat (Tjokrodimuljo, 1996). Dengan

demikian agregat halus dapat digunakan sebagai bahan penyusun beton.

4.2 Pengujian Slump Beton Segar

Kelecekan adukan beton diukur dari nilai uji slump. Untuk masing-masing hancuran

Karet yang dipakai dalam campuran adukan beton, nilai slump seperti yang terdapat dalam

Tabel 4.2.

Tabel 4.2 Hasil uji slump

Benda uji Serat karet (%) Nilai slump (cm)

NC 0% 10.5

NCR 5 5% 9

NRR 10 10% 9.5

NCR15 15% 11

NCR20 20% 11.5

Sumber : Penelitian

Berdasarkan Tabel 4.2. nilai slump yang diperoleh antara 9 sampai 11.5 cm. Nilai

slump pada beton tanpa dan dengan penambahan hancuran Karet untuk beton 0%, 5%,

karena memiliki kelecekan yang masih berada dalam batas minimum nilai slump yaitu

antara 5cm dan 12.5cm (Tjokrodimuljo, 1996).

4.3 Pemeriksaan Berat Volume Beton

Pemeriksaan ini dilakukan untuk mengetahui berat beton per satuan volume.

Adapun hasil pemeriksaan berat volume beton dapat dilihat pada Tabel 4.3.

Tabel 4.3 Hasil Pemeriksaan Berat Volume Beton

No Benda Uji

Berat Volume Beton Padat

Rata-rata Berat Volume

Beton Padat

(kg/m3) (kg/m3)

1 NC 0-1 2303

2265

2 NC 0-2 2265

3 NC 0-3 2227

4 NCR 5-1 2246

2252

5 NCR 5-2 2265

6 NCR 5-3 2246

7 NCR 10-1 2246

2227

8 NCR 10-2 2208

9 NCR 10-3 2227

10 NCR 15-1 2227

2202

11 NCR 15-2 2190

12 NCR 15-3 2190

13 NCR 20-1 2161

2180

14 NCR 20-2 2208

15 NCR 20-3 2171

Sumber : Penelitian

Dari hasil pemeriksaan berat volume untuk beton normal dan beton hancuran karet

nilai yang didapatkan mengalami penurunan berat volume beton. Hal ini disebabkan berat

4.4 Pengujian Sifat Mekanik Beton 4.4.1 Kuat Tekan Silinder Beton

Pengujian kuat tekan silinder beton dilaksanakan bersamaan dengan pengujian

modulus elastisitas beton dengan menggunakan alat Compression Testing Machine. Pada

pengujian kuat tekan data yang didapatkan adalah beban maksimum yang menyebabkan

benda uji silinder mengalami keruntuhan. Kuat tekan beton kemudian dihitung dengan

menggunakan Persamaan (2-1). Dokumentasi dan Hasil pengujian dapat dilihat pada

Gambar 4.3 dan Gambar 4.4.

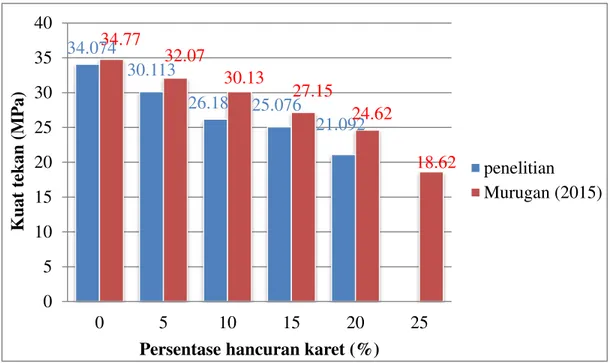

Gambar 4.4 Hasil Pengujian Kuat Tekan Silinder Beton

Dari hasil pengujian menunjukkam terjadinya penurunan kuat tekan beton. Untuk

beton tanpan hancuran karet terlihat kuat tekan beton sebesar 34.074 MPa turun menjadi

30.113 MPa, menurun 11.626 % jika dibandingkan dengan beton dengan hancuran karet

5%. Begitu juga untuk beton dengan hancuran karet 10% terjadi penurunan sebesar

23.168% yaitu dari 34.07 MPa utuk beton tanpa hancuran karet dan 26.180 MPa untuk

beton dengan hancuran karet 10% dan pada grafik jika diperhatikan, dari beton dengan

proporsi hancuran karet 0% sampai 10% terlihat bahwa terjadi penurunan secara linier.

Pada penambahan hancuran karet dari 10% ke 15% kuat tekan beton hanya berselisih

sedikit yaitu 26.180 MPa menjadi 25.076 MPa. Sedangkan untuk beton dengan

penambahan hancuran karet 20% terjadi penurunan secara drastic yaitu sebesar 38.1% dari

beton tanpa hancuran karet. Kuat tekan terkecil dari pengujian didapat pada proporsi

hancuran karet 20% yaitu sebesar 21.092 MPa, turun sebesar 38.1% jika dibandingkan

dengan beton tanpa hancuran karet.

Antara beton normal (tanpa hancuran karet) dengan beton dengan hancuran karet

menunjukkan terjadinya penurunan kuat tekan beton. Penurunan kuat tekan beton terjadi

dari 11.626% sampai 38.1% . Penurunan diatas terjadi karena kuat tekan beton sangat

ditentukan oleh proporsi campuran pembentuk beton khususnya agregat yang berfungsi

dan penyusun beton lainnya. Semakin banyak persen hancuran karet yang ditambahkan ke

dalam adukan beton akan semakin mengurangi kekuatan beton. Hal ini terjadi karena

volume beton yang seharusnya terisi dengan agregat dan pasta semen digantikan oleh

adanya hancuran karet sehingga kekuatan beton menurun.

Hasil penelitian Murugan dan Natarjan (2015) penambahan hancuran karet sebesar

0%, 5%, 10%, 15% ,20% dan 25% dari volume pasir didapatkan kuat tekan berturut-turut

seperti yang terlihat dalam Gambar diatas. Hal ini terjadi penurunan kuat tekan

berturut-turut sebesar 7.85%, 13.34%, 21.92% dan 29.9% terhadap beton tanpa hancuran kareta.

Penurunan diatas terjadi karen kurang daya rekat antara partikel karet dan partikel material

penyusun beton lainnya, sehingga retak sangat cepat terjadi pada sekitar partikel karet.

4.4.2 Modulus Elastisitas Beton

Pengujian modulus elastisitas beton dilaksanakan bersamaan dengan pengujian kuat

tekan silinder beton dengan menggunakan ekstensometer (dial gauge). Nilai modulus

elastisitas dihitung dengan menggunakan Persamaan (2-2) dengan acuan ASTM C469

(2010) tentang Standard Test for Static Modulus of Elasticity and Poisson’s Ratio of

Concrete in Compression. Dokumentasi dan hasil pengujian dapat dilihat pada Gambar 4.6.

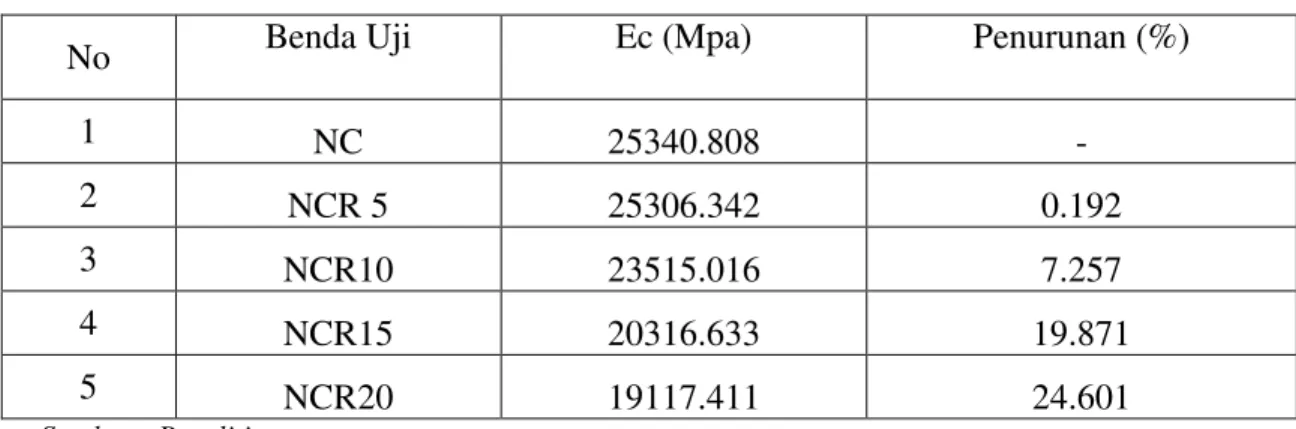

Tabel 4.4 Hasil Pengujian Modulus Elastisitas Beton

Dari hasil pengujian modulus elastisitas menunjukkan bahwa akibat penambahan

hancuran karet menyebabkan penurunan nilai modulus elastisitas pada semua variasi

proporsi hancuran karet pada beton disebabkan oleh hancuran karet yang dapat

memberikan regangan lebih besar pada beton sehingga menurunkan kekakuan beton.

Untuk mengetahui pengaruh dari proporsi serat pada campuran maka diperlukan

suatu model matematis mengenai hubungan antara modulus elastisitas dengan kuat tekan

beton serat (Akmaluddin dkk, 2013). Data hasil pengujian kemudian dimanipulasi dan

dinyatakan dalam bentuk Ec(1+v) pada sumbu y dan �𝑓𝑓′𝑐𝑐 pada sumbu x. Ilustrasi pemodelan matematis dapat dilihat pada Gambar 4.6

Dari Gambar 4.6 dapat dilihat bahwa nilai modulus elastisitas beton pada proporsi

hancuran karet 0% (beton normal) diasumsikan sebagai Ec. Berdasarkan data hasil

pengujian modulus elastisitas pada tabel 4.4 didapatkan perbedaan nilai modulus elastisitas

beton yang disebabkan oleh penambahan hancuran karet pada campuran beton. Besarnya

perbedaan nilai modulus elastisitas tersebut diasumsikan sebagai Ecv. Maka besarnya nilai

modulus elastisitas beton hancuran karet dapat diasumsikan sebagai berikut :

Ec = Ec + Ecv, maka :

Ec = Ec (1+v)

Dari data hasil pengujian kemudian dibuat grafik yang menunjukkan hubungan

antara Ec (1+v) dan �𝑓𝑓′𝑐𝑐 seperti pada Gambar 4.7 Dari grafik kemudian dibuat garis regresi linier yang dapat mewakili semua data sehingga didapatkan model matematis

mengenai hubungan antara modulus elastisitas beton dan kuat tekan beton.

Gambar 4.7 Hubungan antara Ec (1+v) dengan �𝑓𝑓′𝑐𝑐

Dari persamaan regresi linier yang didapatkan, maka model matematis dapat

diajukan sebagai berikut :

y = -78532.x - 487993

dengan y = Ec (1+v)

x = �𝑓𝑓′𝑐𝑐

y = -78532x + 487993 R² = 0.990

0 20000 40000 60000 80000 100000 120000 140000

4.50 5.00 5.50 6.00

E

c (

1+v)

maka didapatkan :

v = proporsi hancuran karet terhadap volume campuran.

Modulus elastisitas beton dapat juga dihitung secara langsung dengan

menggunakan Persamaan (2-3) dan Persamaan (2-4) dengan acuan SNI 03-2847-2013.

Hasil pengujian modulus elastisitas dengan menggunakan Persamaan (2-2) dengan acuan

ASTM C469 (2010), Persamaan (2-3) dan Persamaan (2-4) dengan acuan SNI

03-2847-2013 dan Persamaan (4-1) yang menggunakan model matematis yang diajukan dapat

dilihat pada Tabel 4.5

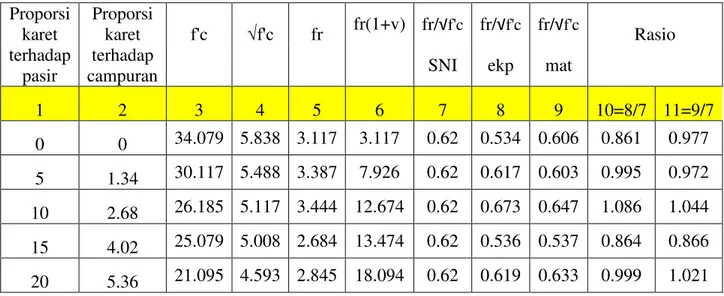

Tabel 4.5 Perbandingan Nilai Modulus Elastisitas Beton

Pada Tabel 4.5 tertera perbandingan antara modulus elastisitas dengan

menggunakan Persamaan (2-2) secara ekperimental dengan modulus elastisitas berdasarkan

model matematis persamaan (4.1) yang dibuat. Pada proporsi serat 0%, 5%, 10%, 15% dan

20% menghasilkan rasio perbandingan yang hampir mendekati angka 1 yang berarti model

matematis tersebut dapat mewakili data hasil pengujian.

Dapat dilihat juga pada Tabel 4.5 perhitungan dengan menggunakan Persamaan

(2-3) menghasilkan modulus elastisitas yang lebih besar daripada perhitungan dengan

menggunakan Persamaan (2-2). Berdasarkan hasil pengujian, beton mencapai regangan

yang cukup besar pada batas elastisitasnya (40% f’c). Dikarenakan modulus elastisitas

adalah perbandingan antara tegangan dan regangan pada daerah elastis beton, maka

berdasarkan pengujian didapatkan beton dengan nilai modulus elastisitas yang lebih kecil

jika dibandingkan dengan modulus elastisitas secara teoritis.

Nugraha dkk (2004) mengungkapkan kualitas beton juga sangat bergantung pada

cara pelaksanaan. Sedangkan Tjokrodimuljo (2012) mengungkapkan bahwa besarnya

modulus elastisitas beton tidak tentu. Modulus elastisitas beton tergantung pada besarnya

modulus elastisitas dari bahan-bahan penyusunnya. Semakin besar modulus elastisitas

agregat, maka semakin besar juga modulus elastisitas beton (Neville,1998).

4.4.3 Poisson Ratio

Dari data perubahan panjang arah longitudinal /aksial (∆V) dan perubahan lebar

arah horizontal / lateral (∆H) dicari hubungan regangan aksial dan regangan lateral. Kurva

regangan aksial dan regangan lateral dapat diperoleh dengan meregresi

titik-titik pasangan regangan aksial-regangan lateral yang terdapat pada lampiran ke dalam

sumbu x dan y, dengan menggunakan program Microsoft Excel pada

analisa regresi linier didapat kurva regangan aksial dan regangan lateral seperti

Tabel 4.6 Hasil regresi persamaan fungsi regangan aksial-lateral

Benda Uji No benda uji Persamaan Regresi

NC

1 y = 5.561x + 0.00003

2 y = 5.201x + 0.0000007

3 y = 5.301x + 0.00002

NCR 5

1 y = 5.822x + 0.00002

2 y = 5.498x + 0.00001

3 y = 6.373x + 0.00006

NCR10

1 y = 7.184x + 0.00004

2 y = 5.905x + 0.00003

3 y = 5.285x + 0.00003

NCR15

1 y = 4.545x + 0.00001

2 y = 4.213x + 0.00002

3 y = 4.589x + 0.00001

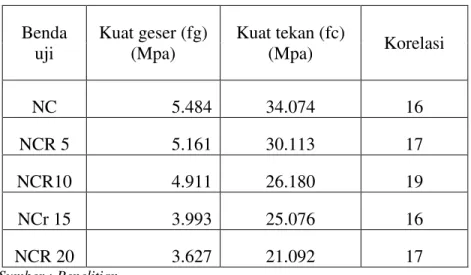

NCR20

1 y = 1358.x + 0.00004

2 y = 4.957x + 0.00002