BAB II Deskripsi Proses

13 BAB II

DESKRIPSI PROSES

II.1. Spesifikasi Bahan Baku dan Produk II.1.1. Spesifikasi Bahan Baku

A. Asam Akrilat (PT. Nippon Shokubai) :

Nama IUPAC : prop-2-enoic acid

Rumus Molekul : C3H4O2

Berat Molekul : 72,06 g/mol

Titik Leleh : 13,34(oC at 1 atm)

Titik Didih : 140,51 °C (pada 1 atm)

Densitas : 1,047 – 1,051(g/ml, 20 °C)

Kelarutan : Larut sempurna dalam air dan

pelarut organik (alkohol, kloroform, benzene) Kelarutan dalam air (1x106ppm, 25°C)

Kemurnian (% berat) : 99,7% (0,3% air)

Wujud : Cair

B. Normal Butanol (PT. Petro OXO Nusantara) :

Nama IUPAC : n-Butil Alkohol

Rumus Molekul : C4H10O

Berat Molekul : 74,12 g/mol

Titik Leleh : -87,49 °C

Titik Didih : 117,30 °C

Densitas : 0,811 g/ml

Kelarutan : 6 x 104 ppm (pada 25 °C)

Kemurnian (% berat) : 95,5% (4,5% air)

BAB II Deskripsi Proses II.1.2. Spesifikasi Produk

A. Normal Butil Akrilat (I-Lung, 2005) :

Nama IUPAC : butyl prop-2-enoate

Rumus Molekul : C7H12O2

Berat Molekul : 128,1689 g/mol

Titik Leleh : -64,6 °C (pada 1 atm)

Titik Didih : 147,4 °C (pada 1 atm)

Densitas : 0,8898 g/ml (pada 20 °C)

Kelarutan : 2000 ppm (25 °C)

Kemurnian (% mol) : n-Butil Akrilat = 99,83 % n-Butanol = 0,14 % Asam Akrilat = 0,03 % Air = 0 %

B. Asam Akrilat (PT. Nippon Shokubai) :

Nama IUPAC : prop-2-enoic acid

Rumus Molekul : C3H4O2

Berat Molekul : 72,06 g/mol

Titik Leleh : 13,34 °C (pada 1 atm)

Titik Didih : 140,51°C (pada 1 atm)

Densitas : 1,047 – 1,051(g/ml at 20 °C)

Kelarutan : 1x106 ppm (25 °C)

Kemurnian (% mol) : Asam Akrilat = 40,29 % n-Butil Akrilat = 38,14 % n-Butanol = 13,58 % Air = 7,99 %

BAB II Deskripsi Proses II.2. Mekanisme Reaksi

Pada reaksi esterifikasi terjadi pemutusan ikatan karbonil oksigen dari asam karboksilat (asam akrilat). Proses pemutusan ikatan tersebut dapat diketahui dari struktur elektron reaktan dan produk. Karena oksigen lebih elektronegatif dari karbon, maka karbon karbonil lebih positif dari pada oksigen karbonil, sehingga dapat dituliskan sebagai berikut, (Mc.Ketta, 1978) : O O R’ OH HO+R’ R C O H+ H+ R C O+ H2 R C O+ H2 O H2O O H+ H O+ R’ R COR’ R C O

Mekanisme reaksi yang terjadi adalah sebagai berikut:

1. Gugus karbonil pada asam diprotonasi. Protonasi akan mengikat muatan positif pada atom karbon karbonil dan menjadikannya sasaran terbaik bagi serangan nukleofil.

2. Audisi nukleofil yaitu alcohol pada asam yang telah terprotonasi, sehingga ikatan C-O yang baru terbentuk.

3. Oksigen-oksigen melepaskan atau mendapatkan proton (setimbang).

4. Salah satu gugus hidroksil diprotonasi (kedua gugus hidroksil identik)

5. Pemutusan ikatan C-O dan lepasnya air. 6. Ester yang berproton melepaskan protonnya.

1 2

3

4

5 6

BAB II Deskripsi Proses II.3. Konsep Proses

Pembuatan n-butil akrilat dilakukan dengan pereaksian antara Asam Akrilat dan n-Butanol pada kondisi cair (Persamaan II-1) di reaktor berupa kolom Reactive Distillation. Alat ini berfungsi sebagai tempat berlangsungnya reaksi sekaligus sebagai menara pemisah antara produk utama dan produk samping. Kombinasi antara reaksi dan distilasi dalam kolom Reactive Distillation ini dipilih karena hemat energi, mengurangi arus recycle, kebutuhan alat tambahan sedikit dan konversi besar. Reaksi berlangsung pada temperatur 70°C –130°C dan tekanan atmosfer (Ostaniewicz-Cydzik, 2014).

𝐶𝐻3(𝐶𝐻2)3𝑂𝐻(𝑎𝑞)+ 𝐶𝐻2𝐶𝐻𝐶𝑂𝑂𝐻(𝑎𝑞) ↔

𝐶𝐻2𝐶𝐻𝐶𝑂𝑂𝐶4𝐻9(𝑎𝑞)+ 𝐻2𝑂(𝑙) ………. (II-1)

(n-Butanol) + (Asam Akrilat) ⇋ (n-Butil Akrilat) + (Air) Konversi produk mencapai 0,97 terhadap asam akrilat. Normal butil akrilat dikeluarkan sebagai hasil bawah dengan kemurnian 99,83% w/w. Sisa hasil reaktan dan produk samping berupa air dikeluarkan sebagai hasil atas lalu diumpankan ke menara distilasi untuk membentuk produk samping berupa asam akrilat 32% w/w. Perbandingan mol umpan n-butanol dan asam akrilat sebesar 1,043:1 agar dihasilkan konversi terbesar (I-Lung, 2005).

II.3.1. Tinjauan Termodinamika

Tinjauan secara termodinamika ditujukan untuk mengetahui sifat reaksi (endotermis/eksotermis) dan arah reaksi (reversible/irreversible). Penentuan panas reaksi berjalan secara eksotermis atau endotermis dapat diketahui dengan perhitungan panas pembentukan standar (ΔHf0) pada

tekanan atmosferis dan temperatur 298 K. Pada proses pembentukan n-Butil Akrilat terjadi reaksi sebagai berikut:

BAB II Deskripsi Proses

Data ΔH° dari berbagai senyawa :

ΔH° Asam Akrilat : -355,91 kJ/mol

ΔH° n-Butanol : -274,60 kJ/mol

ΔH° n-Butil Akrilat : -395,00 kJ/mol

ΔH° Air : -241,80 kJ/mol Dengan persamaan ΔH°(298) = ΔH°produk - ΔH°reaktan ΔH°(298) = -6,29 kJ/mol ΔH°(298) = -6.290 kJ/kmol ΔHr = ΔH1 + ΔH°(298) + ΔH2

Pada temperatur 298 Kelvin, ΔH bernilai negatif maka reaksi berlangsung secara eksotermis (menghasilkan panas).

Nilai konstanta kesetimbangan reaksi didapat dari penurunan persamaan energi bebas Gibbs. Berikut data ΔG0

f masing-masing

komponen ΔG0

f Asam Akrilat : -271 kJ/mol

ΔG0

f n-Butanol : -150,2 kJ/mol

ΔG0

f n-Butil Akrilat : -233 kJ/mol

ΔG0

f Air : -228,59 kj/mol

ΔG0

f(298) = ΔG0fproduk - ΔG0freaktan

ΔG0

f(298) = -3,7717 x 104 kJ/kmol (bernilai negatif, sehingga reaksi dapat

berlangsung)

Untuk menentukan konstanta kesetimbangan menggunakan persamaan II.2 sesuai dengan jurnal I-Lung, 2005 agar dapat digunakan pada persamaan kinetika sebagai Ka.

𝑙𝑛𝐾𝑎 = −8,805 + 0,05743. 𝑇 − 6,429𝑥10−5. 𝑇2+ 3,821𝑥10−9.𝑇3 …… (II.2)

ln 𝐾403= −8,805 + 0,05743.403 − 6,429. 10−5. 4032+ 3,821. 10−9.4033

ln K403 = 4,1481

BAB II Deskripsi Proses

Ditinjau dari nilai konstanta kesetimbangan, reaksi berjalan searah (kearah produk). Namun dalam jurnal (Ostaniewicz-Cydzik, 2014) disebutkan reaksi pembentukan n-Butil Akrilat cenderung merupakan reaksi reversible dan tergantung pada kesetimbangan. Untuk itu digunakan Reactive Distillation sehingga menggeser kesetimbangan kearah produk. Salah satu cara untuk menggeser kesetimbangan kearah produk adalah mengurangi konsentrasi produk dengan mengeluarkan hasil reaksi baik melalui distilate maupun bottom.

II.3.2. Tinjauan Kinetika

I Lung, (2005) dalam jurnalnya merumuskan persamaan kecepatan reaksi untuk pembentukan n-Butil Akrilat sebagai berikut :

𝑟 𝐴𝐴 (𝑘𝑚𝑜𝑙 𝑚3 .𝑠) = 𝐾1𝑒𝑥𝑝 (−𝐾2 𝑅𝑇) (𝛼𝐴𝐴𝛼𝐵𝑢𝑂𝐻− 1 𝐾𝑎𝛼𝐵𝐴𝛼𝑤𝑎𝑡𝑒𝑟) (𝐾3𝛼𝐵𝑢𝑂𝐻+𝛼𝐴𝐴+𝐾4𝛼𝑤𝑎𝑡𝑒𝑟)2 ……… (II.3) dengan:

r = kecepatan reaksi (kmol/m3.s)

α = aktifitas komponen n = Pn/P°n

K1 = konstanta kinetika (8,12 x 109 kmol/m3.s)

K2 = konstanta kinetika (8,37 x 104 J/mol)

K3 = konstanta kinetika (1,864)

K4 = konstanta kinetika (1,308)

Nilai Ka (konstanta keseimbangan) pada suhu reaksi 130 0C

adalah 63,31 dengan perbandingan mol umpan n-Butanol dengan Asam Akrilat untuk reaksi adalah 1,043:1. Nilai konstanta kesetimbangan (Ka) dapat diturunkan untuk mencari konversi kesetimbangannya (xe). Penurunannya adalah sebagai berikut

𝐾𝑎 = 𝑘𝑜𝑛𝑠𝑒𝑛𝑡𝑟𝑎𝑠𝑖 𝐵𝑢𝑡𝑖𝑙 𝐴𝑘𝑟𝑖𝑙𝑎𝑡 × 𝑘𝑜𝑛𝑠𝑒𝑛𝑡𝑟𝑎𝑠𝑖 𝐴𝑖𝑟 𝑘𝑜𝑛𝑠𝑒𝑛𝑡𝑟𝑎𝑠𝑖 𝐴𝑠𝑎𝑚 𝐴𝑘𝑟𝑖𝑙𝑎𝑡 × 𝑘𝑜𝑛𝑠𝑒𝑛𝑡𝑟𝑎𝑠𝑖 𝐵𝑢𝑡𝑎𝑛𝑜𝑙

Limiting reactannya adalah asam akrilat berdasar mol mula-mula yang paling sedikit dan karena koefisien antar reaktan sama besar,

BAB II Deskripsi Proses Ka = 𝐶𝐵𝐴 𝑋 𝐶𝐻2𝑂 𝐶𝐴𝐴 𝑋 𝐶𝐵𝑢𝑂𝐻 = (𝐶𝐴𝐴 0. 𝑋𝑒)(𝐶𝐴𝐴0. 𝑋𝑒) 𝐶𝐴𝐴0(1 − 𝑋𝑒). (𝐶𝐵𝑢𝑂𝐻0 − 𝐶𝐴𝐴0. 𝑋𝑒)

Nilai BuOH/AA = 1,043, maka persamaannya menjadi

Ka = 𝐶𝐵𝐴 𝑋 𝐶𝐻2𝑂

𝐶𝐴𝐴 𝑋 𝐶𝐵𝑢𝑂𝐻 =

𝑋𝑒2

(1 − 𝑋𝑒)(1,043 − 𝑋𝑒)= 63,31 62,31 𝑋𝑒2− 129,37 𝑋𝑒 + 66,06 = 0

Didapat nilai Xe1 sebesar 1,17 dan Xe2 sebesar 0,90. Maka didapat

konversi kesetimbangan sebesar 90% dari asam akrilat.

II.4. Langkah Proses

Asam Akrilat dan n-Butanol sebagai bahan baku diangkut dengan truk tangki menuju pabrik dan disimpan di tangki penyimpan masing-masing pada suhu dan tekanan lingkungan. Ketika akan dipergunakan sebagai umpan reaktor, kedua bahan dipanaskan terlebih dahulu kemudian diumpankan kedalam Reactive Distillation (RD).

Reaksi terjadi di dalam Reactive Distillation berfase cair-cair dan beroperasi pada temperatur 70 °C - 130 °C, tekanan 1 atm. Reaksi berlangsung secara eksotermis dengan reaksi sebagai berikut:

𝐶𝐻3(𝐶𝐻2)3𝑂𝐻(𝑎𝑞)+ 𝐶𝐻2𝐶𝐻𝐶𝑂𝑂𝐻(𝑎𝑞) ↔ 𝐶𝐻2𝐶𝐻𝐶𝑂𝑂𝐶4𝐻9(𝑎𝑞)+ 𝐻2𝑂(𝑙)

(n-Butanol) + (Asam Akrilat) ⇋ (n-Butil Akrilat) + (Air) Tempat terjadinya reaksi adalah dibagian tengah menara Reactive Distillation diantara seksi Enriching dan Stripping (I-Lung, 2005). Panas hasil reaksi dimanfaatkan langsung untuk penguapan air yang terbentuk. Air yang teruapkan mengandung sisa reaktan tak bereaksi yaitu n-Butanol dan Asam Akrilat. Karena antara air, n-Butanol dan n-Butil Akrilat terdapat titik azeotrop, maka konversi maksimal hanya 90% sesuai konversi kesetimbangan karena proses pemisahan tidak berlangsung sempurna. Sedangkan karena titik didih produk utama relatif tinggi maka n-butil akrilat akan turun kebawah menuju reboiler. Produk hasil bawah RD mempunyai kemurnian 99,83% w/w dan masih mengandung beberapa pengotornya yaitu sisa reaktan dan air.

BAB II Deskripsi Proses

Air dan sisa reaktan sebagai hasil atas RD, kemudian diembunkan oleh kondenser, selanjutnya masuk ke menara distilasi untuk memisahkan produk samping yaitu asam akrilat 32% w/w dengan air. Produk akan keluar dari reboiler RD dan langsung didinginkan sampai suhu 40℃

kemudian ditampung dalam tangki penyimpanan dan tidak perlu dimurnikan lagi karena sudah memenuhi spesifikasi di pasaran (minimal 99,5% untuk butil akrilat). Secara garis besar proses produksi akan dibagi menjadi 4 tahapan, yaitu :

II.4.1 Tahap Penyimpanan Bahan Baku

Bahan baku asam akrilat (C2H3COOH) dan n-butanol (C4H9OH)

disimpan pada fase cair dengan suhu 30 °C dan tekanan 1 atm dalam tangki penyimpanan (ST-01 A/B dan ST-02 A/B).

Bahan baku asam akrilat (C2H3COOH) diperoleh di pasaran

dengan kemurnian 98,81% berat, sedangkan n-butanol (C4H9OH)

diperoleh dengan kemurnian 83,76 % berat.

II.4.2 Tahap Penyiapan Bahan Baku

Bahan baku asam akrilat berfase cair pada suhu 30 °C dan tekanan 1 atm dipompa oleh pompa (P-01) dari tangki penampungan asam akrilat (ST-01) menuju ke heat exchanger (HE-01) untuk pemanasan hingga suhu 90,93 °C sebelum diumpankan ke Reactive Distillation (RD-01).

Demikian pula bahan baku n-butanol berfase cair pada suhu 30 °C dan tekanan 1 atm dipompa oleh pompa (P-02) dari tangki penampungan n-butanol (ST-02) menuju ke heat exchanger (HE-02) untuk pemanasan hingga suhu 72,51 °C sebelum diumpankan ke Reactive Distillation (RD-01).

BAB II Deskripsi Proses

II.4.3 Tahap Pembuatan Produk

Reaksi yang terjadi di Reactive Distillation

C4H9(OH) + H2C=CHCOOH H2C=CHCOO(CH2)3CH3 + H2O

Bahan baku asam akrilat siap olah dimasukkan ke Reactive Distillation (RD-01) pada plate reaksi yaitu diantara plate ke-9 dan ke-10. Sedangkan untuk bahan baku n-butanol dimasukkan ke Reactive Distillation pada plate reaksi yaitu diantara plate ke-30 dan ke-31. RD-01 beroperasi secara nonisotermal dan adiabatik pada suhu 70 °C – 130 °C dan tekanan 1 atm. Di dalam reaktor terjadi reaksi pembentukan n-butil akrilat dan air. Asam akrilat bereaksi sebesar 90% dari asam akrilat umpan RD-01. Reaksi pembentukan n-butil akrilat merupakan reaksi eksotermis, sehingga akan melepaskan panas untuk penguapapn senyawa hasil samping reaksi ini yaitu air (H2O).

II.4.4 Tahap Pemurnian Produk

Didalam RD-01, hasil reaksi kemudian langsung dimurnikan berdasarkan pada perbedaan titik didih masing-masing komponen. Selain menghasilkan n-bitil akrilat, reaksi tersebut juga menghasilkan air yang kemudian diuapkan dengan menggunakan panas dari reboiler (RB-01) dan panas hasil reaksi. Air akan dibuang melalui hasil atas RD-01 setelah terlebih dahulu didinginkan oleh kondensor (CD-01). Sedangkan sisa reaktan dan produk utama (n-butil akrilat) terikut, akan dipompa kembali ke RD-01 dengan pompa (P-03) sebagai refluks. Akan tetapi karena masih banyak kandungan reaktan yang dibawa oleh hasil atas RD-01 maka diperlukan proses pemurnian lanjutan menggunakan menara distilasi (MD-01). Dimana di menara distilasi (MD-01) akan dimurnikan antara reaktan yang berupa asam akrilat dan air serta impuritis berupa n-butil akrilat dan n-butanol. Asam akrilat yang tidak habis bereasksi ini akan dijadikan sebagai produk samping berupa asam akrilat 32% w/w hasil bawah MD-01. Sedangkan hasil atas MD-01 dialirkan ke unit water treatment sebelum dibuang ke lingkungan.

BAB II Deskripsi Proses

II.5. Neraca Massa dan Energi

Produk : Normal Butil Akrilat 99,5% berat

Kapasitas : 60.000 ton/tahun

Satu tahun produksi : 330 hari Waktu operasi selama 1 hari : 24 jam

II.5.1 Neraca Massa

Basis Perhitungan : 1 jam

Satuan : kg/jam

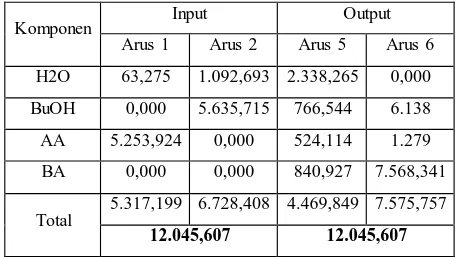

Tabel II.1 Neraca Massa disekitar Reactive Distillation (RD-01)

Komponen Input Output

Arus 1 Arus 2 Arus 5 Arus 6 H2O 63,275 1.092,693 2.338,265 0,000 BuOH 0,000 5.635,715 766,544 6.138 AA 5.253,924 0,000 524,114 1.279 BA 0,000 0,000 840,927 7.568,341 Total 5.317,199 6.728,408 4.469,849 7.575,757 12.045,607 12.045,607

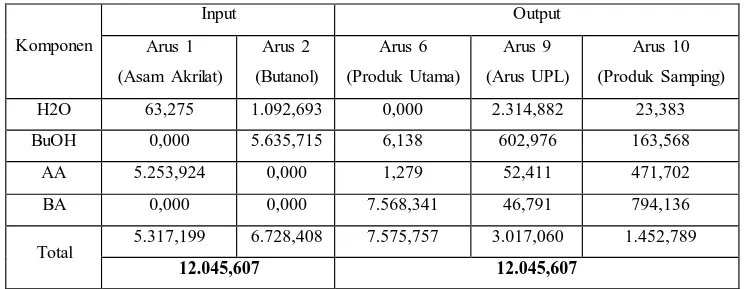

Tabel II.2 Neraca Massa disekitar Menara Distilasi (MD-01)

Komponen Input Output

Arus 5 Arus 9 Arus 10 H2O 2.338,265 2.314,882 23,383 BuOH 766,544 602,976 163,568 AA 524,114 52,411 471,702 BA 840,927 46,791 794,136 Total 4.469,849 3.017,060 1.452,789 4.469,849 4.469,849

BAB II Deskripsi Proses

Tabel II.3 Neraca Massa Total

Komponen Input Output Arus 1 (Asam Akrilat) Arus 2 (Butanol) Arus 6 (Produk Utama) Arus 9 (Arus UPL) Arus 10 (Produk Samping) H2O 63,275 1.092,693 0,000 2.314,882 23,383 BuOH 0,000 5.635,715 6,138 602,976 163,568 AA 5.253,924 0,000 1,279 52,411 471,702 BA 0,000 0,000 7.568,341 46,791 794,136 Total 5.317,199 6.728,408 7.575,757 3.017,060 1.452,789 12.045,607 12.045,607

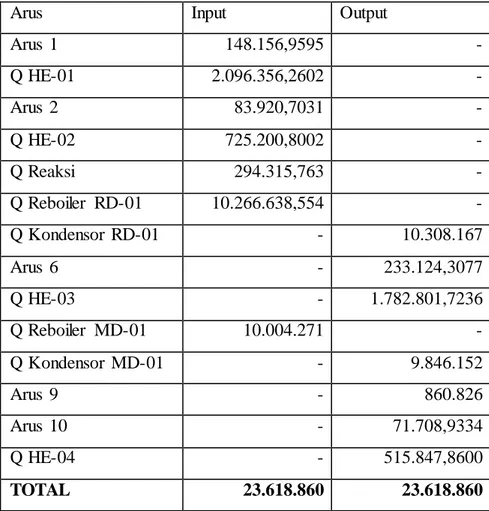

II.5.2 Neraca Panas

Basis Perhitungan : 1 jam

Satuan : kJ/jam

Tabel II.4 Neraca Panas Heat Exchanger (HE-01)

Komponen Input, kJ/jam Output, kJ/jam

Q arus 1 masuk HE 148.156,9595 -

Q arus 1 keluar HE - 2.244.513,2197

Q pemanas / steam 2.096.356,2602 -

TOTAL 2.244.513,2197 2.244.513,2197

Tabel II.5 Neraca Panas Heat Exchanger (HE-02)

Komponen Input, kJ/jam Output, kJ/jam

Q arus 2 masuk HE 83.920,7031 -

Q arus 2 keluar HE - 809.121,5033

Q pemanas / steam 725.200,8002 -

BAB II Deskripsi Proses

Tabel II.6 Neraca Panas Reactive Distillation (RD-01)

Arus Input Output

Q arus 1 2.244.513,2197 - Q arus 2 809.121,5033 - Q arus 5 - 1.290.311,938 Q arus 6 - 2.016.110,327 Q reaksi 294.315,763 - Q condenser - 10.308.166,775 Q reboiler 10.266.638,554 - Total 13.614.589 13.614.589

Tabel II.7 Neraca Panas Heat Exchanger (HE-03)

Komponen Input, kJ/jam Output, kJ/jam

Q arus 6 masuk HE 2.015.926,0313

Q arus 6 keluar HE 233.124,3077

Q pendingin 1.782.801,7236

TOTAL 2.015.926,0313 2.015.926,0313

Tabel II.8 Neraca Panas Menara Distilasi (MD-01)

Arus Input Output

Q arus 5 1.290.312 - Q arus 9 - 860.826 Q arus 10 - 587.605 Q condenser - 9.846.152 Q reboiler 10.004.271 - Total 11.294.583 11.294.583

BAB II Deskripsi Proses

Tabel II.9 Neraca Panas Heat Exchanger (HE-04)

Komponen Input, kJ/jam Output, kJ/jam

Q arus 10 masuk HE 587.556,7934

Q arus 10 keluar HE 71.708,9334

Q pendingin 515.847,8600

TOTAL 587.556,7934 587.556,7934

Tabel II.8 Neraca Panas Total

Arus Input Output

Arus 1 148.156,9595 - Q HE-01 2.096.356,2602 - Arus 2 83.920,7031 - Q HE-02 725.200,8002 - Q Reaksi 294.315,763 - Q Reboiler RD-01 10.266.638,554 - Q Kondensor RD-01 - 10.308.167 Arus 6 - 233.124,3077 Q HE-03 - 1.782.801,7236 Q Reboiler MD-01 10.004.271 - Q Kondensor MD-01 - 9.846.152 Arus 9 - 860.826 Arus 10 - 71.708,9334 Q HE-04 - 515.847,8600 TOTAL 23.618.860 23.618.860

BAB II Deskripsi Proses

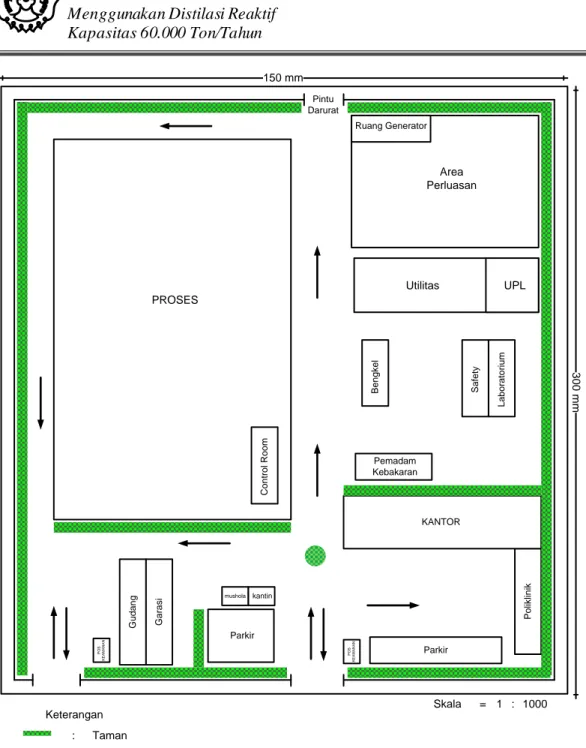

II.6. Lay Out Pabrik dan Peralatan Proses II.6.1 Lay Out Pabrik

Tata letak yang tepat sangat penting agar efisiensi, keselamatan, dan kelancaran kerja dari para karyawan serta keselamatan proses tetap terjaga. Pada prarancangan pabrik ini, tata letak dari pabrik dapat dilihat pada Gambar II.1. Untuk pencapaian kondisi yang optimal, maka hal-hal yang harus diperhatikan dalam penentuan tata letak pabrik ini adalah :

a. Pabrik n-Butil Akrilat ini merupakan pabrik baru (bukan pengembangan) sehingga penentuan lay out tidak dibatasi oleh bangunan yang ada.

b. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa mendatang.

c. Faktor keamanan sangat diperlukan untuk penanganan bahaya kebakaran dan ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan panas, bahan yang mudah meledak dan jauh dari asap atau gas beracun.

d. Sistem konstruksi yang direncanakan adalah outdoor sehingga dapat menekan biaya bangunan dan gedung, dan juga iklim Indonesia memungkinkan konstruksi secara outdoor.

e. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian pengaturan ruangan/lahan.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu (Vilbrandt, 1959):

a. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol Daerah administrasi merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang dijual.

b. Daerah proses

Daerah proses merupakan daerah dimana alat proses diletakkan dan proses berlangsung.

BAB II Deskripsi Proses

c. Daerah penyimpanan bahan baku dan produk

Daerah penyimpanan bahan baku dan produk merupakan daerah tempat bahan baku dan produk.

d. Daerah gudang, bengkel dan garasi

Daerah gudang, bengkel dan garasi merupakan daerah yang digunakan sebagaipenampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses.

e. Daerah utilitas

Daerah utilitas merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

BAB II Deskripsi Proses Skala = 1 : 1000 Keterangan : Taman : Arah jalan PROSES Area Perluasan Utilitas UPL C o n tr o l R o o m L a b o ra to ri u m Ruang Generator G u d a n g S a fe ty Pemadam Kebakaran G a ra s i B e n g k e l P o lik lin ik KANTOR Parkir Parkir kantin mushola P O S K E A M A N A N P O S K E A M A N A N Pintu Darurat 150 mm 3 0 0 m m

BAB II Deskripsi Proses

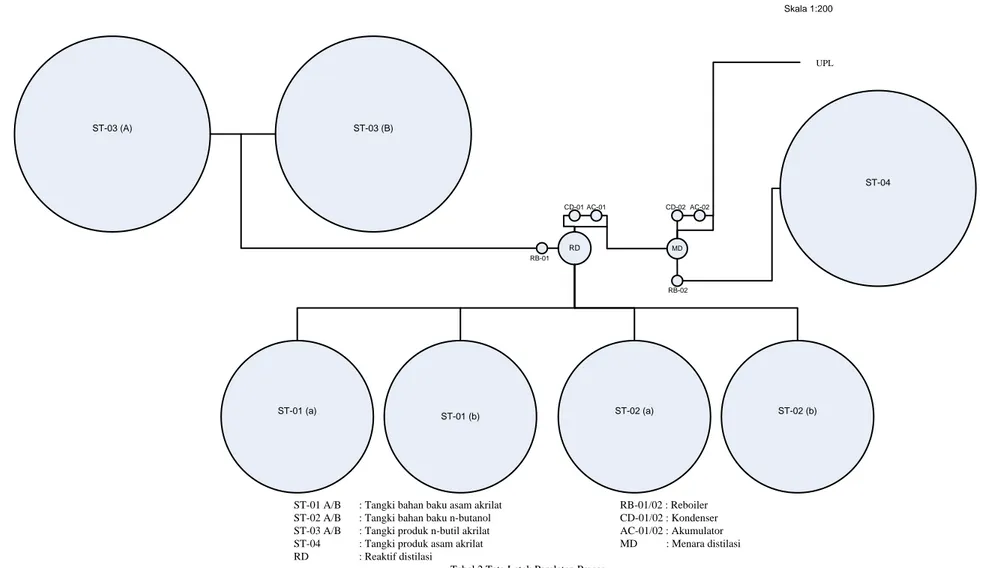

II.6.2. Lay Out Peralatan Proses

Lay out peralatan proses adalah tempat dimana alat-alat yang digunakan dalam proses produksi. Tata letak peralatan proses pada prarancangan pabrik ini dapat dilihat pada Gambar II.2. Beberapa hal yang harus diperhatikan dalam penentuan lay out peralatan proses pada pabrik n-Butil Akrilat, antara lain (Vilbrandt, 1959) :

a. Aliran udara

Aliran udara di dalam dan di sekitar peralatan proses perlu diperhatikan kelancarannya. Hal ini bertujuan menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

b. Cahaya

Penerangan sebuah pabrik harus memadai dan pada tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

c. Lalu lintas manusia

Dalam perancangan lay out peralatan perlu diperhatikan agar pekerja dapat mencapai seluruh alat proses dengan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses dapat segera diperbaiki. Keamanan pekerja selama menjalankan tugasnya juga diprioritaskan.

d. Pertimbangan ekonomi

Dalam penempatan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik. e. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran pada alat tersebut maka kerusakan dapat diminimalkan.

BAB II Deskripsi Proses ST-01 (a) RD Skala 1:200 ST-01 (b) ST-02 (a) ST-02 (b) MD ST-03 (A) ST-03 (B) ST-04 UPL

ST-01 A/B : Tangki bahan baku asam akrilat RB-01/02 : Reboiler ST-02 A/B : Tangki bahan baku n-butanol CD-01/02 : Kondenser ST-03 A/B : Tangki produk n-butil akrilat AC-01/02 : Akumulator ST-04 : Tangki produk asam akrilat MD : Menara distilasi RD : Reaktif distilasi

Tabel 2 Tata Letak Peralatan Proses

RB-01

CD-01 CD-02 AC-02

RB-02 AC-01

BAB II Deskripsi Proses II.7. Diagram Alir Proses

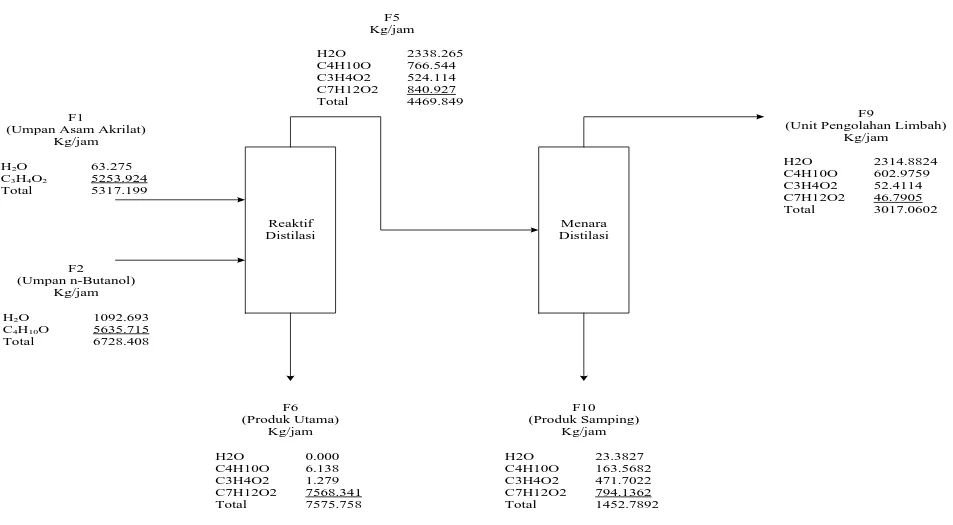

Reaktif Distilasi F2 (Umpan n-Butanol) Kg/jam H2O 1092.693 C4H10O 5635.715 Total 6728.408 Menara Distilasi F5 Kg/jam H2O 2338.265 C4H10O 766.544 C3H4O2 524.114 C7H12O2 840.927 Total 4469.849 F6 (Produk Utama) Kg/jam H2O 0.000 C4H10O 6.138 C3H4O2 1.279 C7H12O2 7568.341 Total 7575.758 F9

(Unit Pengolahan Limbah) Kg/jam H2O 2314.8824 C4H10O 602.9759 C3H4O2 52.4114 C7H12O2 46.7905 Total 3017.0602 F10 (Produk Samping) Kg/jam H2O 23.3827 C4H10O 163.5682 C3H4O2 471.7022 C7H12O2 794.1362 Total 1452.7892 F1

(Umpan Asam Akrilat) Kg/jam H2O 63.275

C3H4O2 5253.924

Total 5317.199

BAB II Deskripsi Proses Reaktif Distilasi F2 (Umpan n-Butanol) H2O C4H10O P = 1 atm T = 76,7 oC Menara Distilasi F5 H2O C4H10O C3H4O2 C7H12O2 P = 1 atm T = 102 oC F6 (Produk Utama) H2O C4H10O C3H4O2 C7H12O2 P = 1 atm T = 40 oC F9

(Unit Pengolahan Limbah) H2O C4H10O C3H4O2 C7H12O2 P = 1 atm T = 101 oC F10 (Produk Samping) H2O C4H10O C3H4O2 C7H12O2 P = 1 atm T = 40 oC F1

(Umpan Asam Akrilat) H2O

C3H4O2 P = 1 atm T = 96,8 oC