1

MENINGKATKAN KAPASITAS PRODUKSI

PADA LINI ASSEMBLY DENGAN

MELAKUKAN EFISIENSI PADA LINTASAN

PROSES, UNTUK MENYEIMBANGKAN

WAKTU PROSES ANTAR LINI DI

PT.PALINGDA NASIONAL.

Adhari Faried Ardin

1; Bambang Sugiharto

2Mahasiswa Teknik Industri1, Dosen Jurusan Teknik Industri2 Fakultas Teknik, Universitas Bina Nusantara,

Jln. K.H. Syahdan No.9, Kemanggisan, Palmerah, Jakarta Barat 11480

faried.aldrin@yahoo.com1

ABSTRAK

The ideas appear improved in the PT.Palingda Nasional seen from the difference in

cycle time (cycle time) between the working line (lines) at each workstation. Which

results in an imbalance in the working time of each line of work. That is in line process

Rim,

Assembly

Line

and

Line

CED.

In the research process using the clock-stop (stop watch) to perform a balancing

process between the lines, it was apparent that differences in processing time on

assembly lines with the longest processing time (bottleneck) in the process of welding

the welding machine there are 4 stations. After calculating the total station machine

especially for welding machines are required to meet production targets then the

addition of 2 units of welding machines on assembly lines were considered sufficient to

meet production targets, and balancing process on-line CT Rim and CED. Products

were analyzed on the type of production process in the assembly line is type 16 GS and

20 LT, because both of these products have increased capacity in 2013 and 2014,

before loading the output of products on the assembly line for the second type is always

below the target set. For type 16 GS in May 2013 from the target 19213 pcs / month

only reached 90%. Following the line balancing premises adding 2 units of welding

machines on the assembly line can achievements increased 44% so that the company

can meet the growing demand from customers in 2014 due to increased production

capacities. Following the line balancing in the process of working on the assembly line

also resulted in reduction in idletime (idle time) workers in the line of 37% for the

production of type 16 GS, while the LT 20 for production down 47.5% idletime this

result is much better because the production process becomes more efficient

2

Muncul nya ide perbaikan di PT.Palingda Nasional dilihat dari adanya perbedaan

cycle time (siklus waktu) kerja antar line (jalur) di tiap workstationnya. Yang berakibat

terjadinya ketidak seimbangan waktu kerja di tiap line kerja. Yaitu di line proses Rim,

Line Assembly dan Line CED.

Dalam proses penelitian menggunakan metode jam henti (stop watch) untuk melakukan

penyeimbangan proses antar line, didapat adanya perbedaan waktu proses pada lini

assembly dengan waktu proses terlama (bottleneck) di proses welding yang terdapat 4

station mesin welding. Setelah dilakukan perhitungan untuk total station mesin

khususnya mesin welding yang diharuskan untuk memenuhi target produksi maka

penambahan 2 unit mesin welding pada lini assembly dinilai cukup untuk memenuhi

target produksi, dan menyeimbangkan CT proses pada lini Rim dan CED. Type Produk

yang dianalisa pada proses produksi di lini assembly yaitu type 16 GS dan 20 LT,

karena kedua produk tersebut memiliki peningkatan kapasitas di tahun 2013 & 2014,

sebelumnya loading output produk pada lini assembly untuk kedua type tersebut selalu

dibawah target yang ditentukan. Untuk type 16 GS pada bulan mei 2013 dari target

19213 pcs/bulan hanya tercapai 90%. Setelah dilakukannya balancing line denga

menambah 2 unit mesin welding pada lini assembly pencapaiannya dapat meningkat

44% sehingga perusahaan dapat memenuhi permintaan yang meningkat dari customer

pada tahun 2014 karena kapasitas produksinya yang meningkat. Setelah dilakukannya

balancing lini pada proses kerja di lini assembly juga berdampak pada berkurangnya

idletime (waktu menganggur) pekerja di lini tersebut 37% untuk produksi type 16 GS,

sedangkan untuk produksi 20 LT idletime turun 47.5% hasil ini jauh lebih baik karena

proses produksi menjadi lebih effisien. (AFA)

Kata kunci : Assembling, Idle time, Balancing time process, effisiency

Pendahuluan

Pada industri ini untuk proses material yang menggunakan bahan steel (Plat Besi) memiliki 4 Plant yang terdiri dari plant proses rim, plant proses disc, plant proses assembly (Penggabungan Material hasil proses rim dan disc dengan cara di las) dan Proses CED (Cationic Electro Deposition) untuk kemudian dilakukan tahapan pengecatan produk.Seiring perkembangan teknologi dan tuntutan untuk melakukan effisiensi & meningkatkan performance kerja, adanya upaya untuk penyesuaian (Balanced) Cycle Time(Waktu Proses) dari 4 plant proses untuk pembuatan velg. untuk menjaga kualitas barang dan meningkatkan performance kerja, Engineering Process melakukan improvement (Pengembangan) pada station welding di lini assembly serta sistem transfer unloading material dari plant assembly ke Proses CED karena dilihat dari Layout Industri proses inilah yang memungkinkan untuk di improve agar prosesnya lebih efektif dan effisien.Dari hasil analisa dan pengamatan ditemukannya ketidak sesuaian waktu produksi (Cycle Time) antar proses dalam pembuatan velg.

3

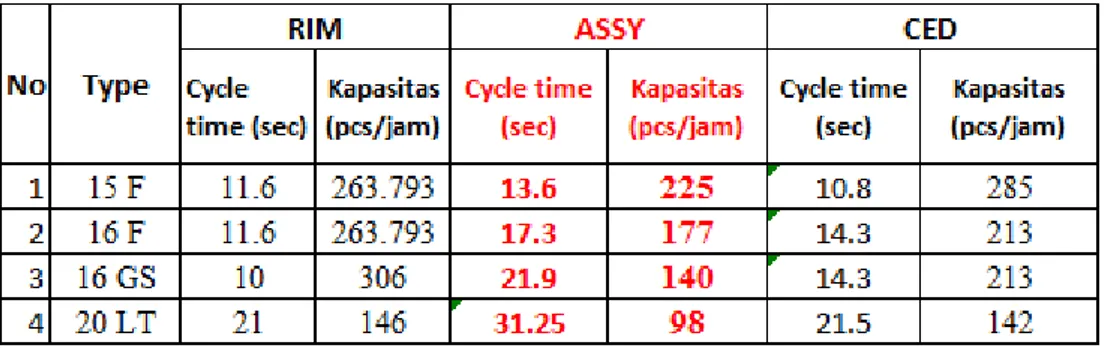

Tabel 1 Analisa Cycle Time Balancing RIM – Assy – CED

Dari Tabel 1, dilihat bahwa dari 3 plant yang dilakukan pengamatan untuk Balanced Cycle Time yaitu, plant proses Rim, Assembly dan CED, bahwa ke 3 nya memiliki waktu proses yang berbeda yang seharusnya dapat sama. Dilihat dari Bottleneck (Waktu Terlama) prosesnya terjadi di plant assembly.

Upaya improvement untuk meningkatkan performance dan effisiensi dalam bekerja, Engineering Process melakukan analisa efektifitas jumlah mesin yang welding yang ada pada lini assembly dengan target waktu proses yang sama dengan lini yang lain dan membuat sistem Unloading (Handling Material) dari proses assembly ke proses CED yang awalnya banyak mengandalkan MP (Man Power). manual handling dengan tenaga manusia dinilai tidak efektif pada proses ini karena material yang akan diangkat memiliki berat 23 Kg – 35 Kg / Pcs.

Maka dibuatlah sebuah alat material handling berupa motor konveyor tanpa melibatkan MP sebagai alat untuk menghandling material. Konveyor ini di design sebagai alat penghubung antar 2 proses yaitu : Assembly dan CED. Yang awalnya setelah proses assembly terdapat 2 MP sebagai unloading proses untuk mengangkat material dengan berat antara 23Kg – 35Kg ke pallet basket dengan Quantity masing masing pallet sebanyak 50pcs/Pallet, dan kemudian pallet yang telah terisi 50Pcs di tarik menggunakan handlift menuju ke area WIP (Work In Process) / Store area CED.

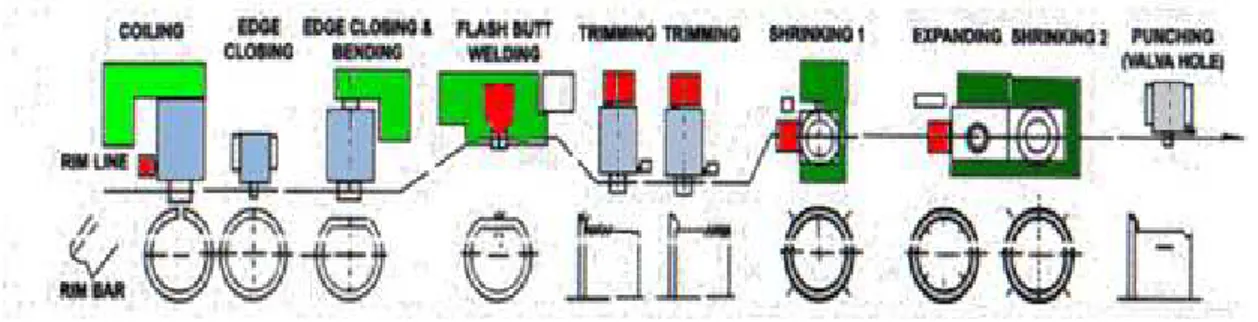

Metode Penelitian

Dalam metodologi penelitian yang digunakan dalam penyusunan tugas akhir ini yaitu dengan mengumpulkan data-data dan informasi berbagai sumber yang berkaitan, dimana penelitian tugas akhir bertujuan untuk meningkatkan efisiensi lineassembling. Guna mencapai tujuan tersebut, maka pada bab ini akan diuraikan langkah-langkah penelitian antara lain:

Observasi Lapangan

Observasi lapangan dilakukan secara langsung di PT.PALIGDA NASIONAL. Area observasi yang dilakukan meliputi area proses produksi assembling line. Observasi ini dilakukan untuk mengetahui keadaan yang sebenarnya proses assembling line dengan lini yang lainnya di PT.PALINGDA NASIONAL khususnya line assembling. Hasil dari observasi yang dilakukan ini digunakan untuk mengidentifikasi masalah yang terjadi pada line assembling ataupun line yang menjadi bottleneck proses di PT.PALIGDA NASIONAL.

Studi Pustaka

Studi pustaka dilakukan dengan mempelajari bahan referensi materi kuliah yang bersifat ilmiah. Hal ini akan digunakan sebagai pedoman dalam melakukan penelitian.

Identifikasi dan Perumusan Masalah

Mengidentifikasi masalah yang terjadi pada proses produksi VELGdi PT.PALINGDA NASIONAL, dalam hal ini meliputi proses assembling line. Permasalahan yang dihadapi saatini adalah beban kerja yang diberikan kepada setiap pekerja kurang merata. Sehingga ada beberapa dari tiap pekerja yang mendapat beban tinggi dan beban yang rendah (idle time). Dampak dari hal ini menyebabkan produktifitas dan efisiensi line assembling menjadi rendah.

4

Pengumpulan DataPengumpulan data ini dilakukan di lineassembling di PT.PALINGDA NASIONAL untuk mendapatkan

informasi-informasi yang diperlukan dalam penelitian. Adapun data-data yang

diperlukandalampenelitianiniadalah:

1. Data jumlah produksi velg di PT.PALINGDA NASIONALperiodemei 2013 ~ november 2013. 2. Data waktu kerja pada tiap stasiun kerja lineassembling di PT.PALINGDA NASIONAL selama periode mei ~ agustus 2013.

3. Flow proses line assembling,untuk mengetahui stasiun kerja yang mana mendapat beban kerja tinggi(bottleneck) dan beban kerja rendah (idle time).

Pengolahan Data

Pada bagian ini dilakukan pengolahan data yang sudah diperoleh pada langkah sebelumnya, untuk mendapatkan waktu baku, efesiensi dan beban kerja dari penyelesaian masing-masing operator pada lintasan perakitan pada PT. PALINGDA NASIONAL.

Hasil dan Analisa

Hasil dan analisa ini mengacu pada pengolahan data yang telah dilakukan. Dalam analisis ini terdapat hasil sebagai berikut :

1. Analisis efisiensi line. 2. Analisis idle time operator.

3. Analisis layout dan jumlah tenaga kerja.

4. Perbandingan kondisi lintasan antara keadaan kondisi awal dan usulan perbaikan Kesimpulan dan saran

Tahapan ini merupakan kesimpulan dari seluruh penelitian yang dilakukan dalam memecahkan masalah yang terjadi. Selain itu, diberikan saran-saran perbaikan bagi perusahaan untuk proses perbaikan berikutnya.

5

Hasil dan Bahasan

PT.Palingda Nasional adalah perusahaan yang memproduksi VELG untuk kendaraan kategory 2-3 atau biasa digunakan oleh Truk & Bus. Velg yang diproduksi menggunakan material dari Steel (Plat Besi). PT.Plingda Nasional berdiri pada tahun 1986, dan bergabung dengan PAKO GROUP. Pada proses pembuatan Velg kategory 2-3 ini, PT.Palingda Nasional memiliki sarana mesin mesin press stamping, karena dalam pembuatan Velg berbahan Steel menggunakan proses Stamping. Ada 4 Lini proses yang terdapat pada pabrik, yaitu Proses pembuatan RIM, DISC, ASSEMBLY dan Pengecatan (TOPCOAT). Dengan terus meningkatkan fasilitas dalam perusahaan yang bertujuan untuk memberikan kepuasan kepada pelanggan PT.Palingda Nasional terus melakukan Evaluasi terhadap Fasilitas yang terdapat di area kerja.

Hasil Observasi Lapangan

Keadaan Awal Proses Rim Line dan Assembly Line.

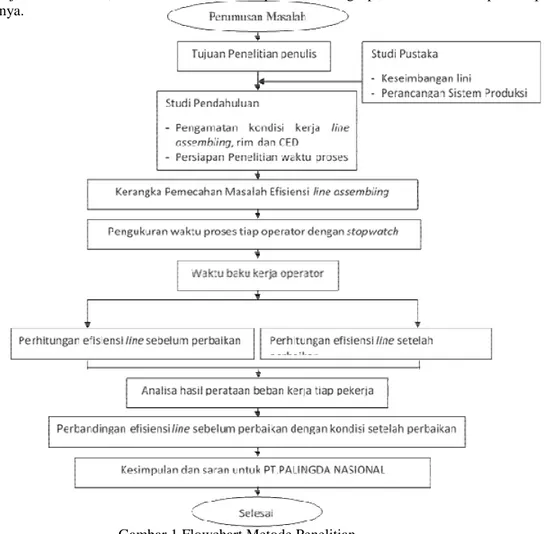

Kondisi awal pada Rim line terbagi dalam 10 stasiun kerja dan menggunakan 7 MP (Man Power). Karena pada 3 stasiun kerja sudah berjalan dengan sistem auto transfer tanpa MP yaitu pada proses (Shrinking 1, Expand dan Shrinking 2). Berikut layout yang terdapat pada rim line :

Gambar 2 Layout Proses Rim Line

Pada masing-masing stasiun yang terdapat pada line rim memiliki Cycle time Yang berbeda-beda. Berikut tabel cycle time yang terdapat pada stasiun kerja Pada rim line :

6

Sedangkan pada line Assembly memiliki 7 stasiun proses dengan jumlah MP

Sebanyak 10 pekerja. Pada line assembly juga terdapat cycle time yang berbeda-beda antar stasiun kerjanya. Berikut tabel cycle time pada masing-masing stasiun yang terdapat pada line assembly :

Tabel 3 Cycletime Assembly Line

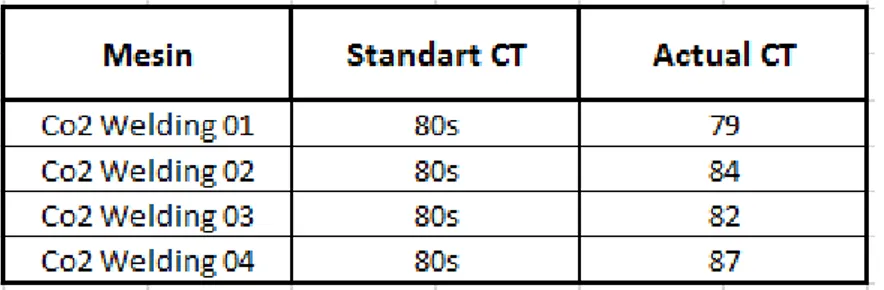

Pada tabel diatas terlihat adanya bottleneck proses yang terjadi yaitu pada proses Co2 welding (pengelasan). Pada lini perakitan sendiri memiliki 4 mesin Co2 welding, keempat mesin tersebut memiliki perbedaan cycletime.

Berikut tabel data utnuk pengambilan cycletime khusus untuk di stasiun kerja welding(pengelasan).

Tabel 4 cycletime mesin welding

Berikut perhitungan untuk 4 mesin welding :

7

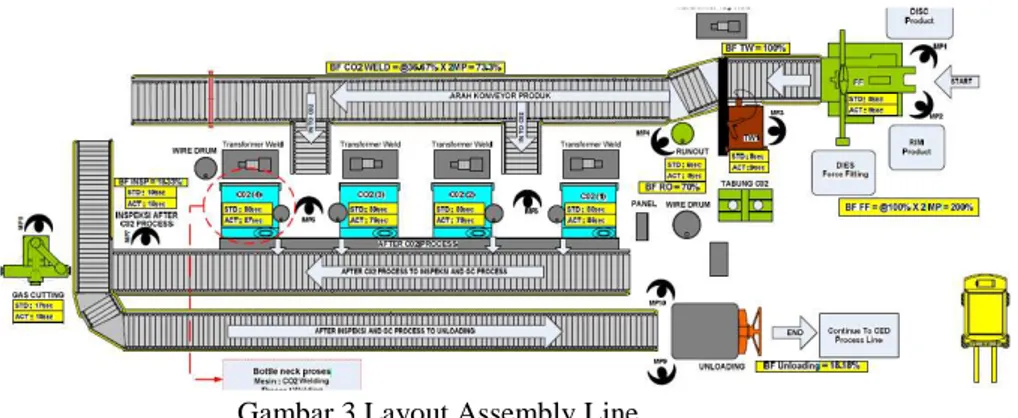

Gambar 3 Layout Assembly Line Precedence Diagram

Gambar 4 Precedence diagram rim & assy line

Pada precedence diagram gambar 4 dapat dilihat antar lini RIM dan Assembly terdapat GAP/Perbedaan pada waktu proses di masing-masing stasiun kerjanya. Perbedaan waktu proses di masing-masing stasiun kerja diakibatkan pada stsiun kerja welding co2 di lini assembly menjadi penghambat proses (Bottleneck) yang berdampak output di lini assembly tidak tercapai.

Tujuan akhir pada line balancing adalah memaksimasi kecepatan di tiap stasiun kerja yang menjadi penghambat pada proses sehingga dicapai efisiensi kerja yang tinggi di tiap stasiun.

Kondisi Lingkungan Kerja

Kondisi lingkungan kerja pada line assembling ini adalah sebagai berikut: • Jumlah operator sebanyak 10 orang.

• Proses assembling ini dilakukan dengan menggunakan mesin press stamping dan kemudian di proses welding.

• Pada line assembling ini terdapat 7 stasiun kerja, dimana untuk pada proses force fitting 2 MP, Tag Welding 1 MP, Runout 1 MP, Welding Co2 2 MP (1 MP mengoperasikan 2 M/C), Inspection 1 MP, Gas Cutting 1 MP, Unloading (Handling) 2 MP .

• Seluruh operator dilengkapi dengan Alat Pelindung Diri (APD) untuk memberikan keselamatan dan kenyamanan dalam bekerja.

8

Jam KerjaHari kerja yang tersedia adalah 5 hari kerja per minggu yaitu setiap hari Senin sampai dengan Jumat dalam 1 bulan normal kerja yaitu 22 hari kerja. Jadwal jam kerjanya yaitu:

Tabel 5 Standart waktu kerja (Sumber data : Perusahaan)

Jadi jumlah jam kerja yang tersedia dalam satu bulan adalah 19364 menit ≈ 322,74 jam. Pengumpulan dan Pengolahan Data

Volume produksi velg kategory 2-3 di PT. Palingda Nasional dapat dilihat pada tabel 6 di bawah ini : Tabel 6 Analisa Cycle Time Balancing RIM – ASSY –CED

(Sumber : Data Perusahaan)

Berdasarkan tabel diatas, terlihat adanya ketidak seimbangan kapasitas/kemampuan antara lini dalam memproduksi perharinya. Terlihat pada lini rim yang mampu memproduksi sampai 257 pcs (type 16 GS) dan CED (pengecatan) mampu menarik produk sampai 267 pcs (type 16 GS). Sedangkan untuk type GS yang dihasilkan oleh lini assembly hanya mampu mengeluarkan output 164pcs/jam nya. Dari tabel diatas juga maka analisa untuk line balancing akan lebih mendalam pada lini assembly PT.Palingda Nasional. Berikut data yang diperoleh dari perusahaan untuk volume produksi pada lini assembly di bulan mei 2013 :

9

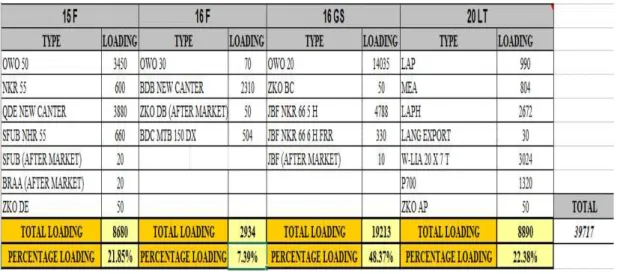

Tabel 7 Volume Produksi lini assembly bulan mei 2013 (Sumber : Data Perusahaan)

Total volume produksi di bulan mei 2013 sebanyak 39717 Pcs. Data Waktu Proses Assembly Line

Waktu siklus yang diperoleh dari waktu kerja operator untuk menghasilkan output produksi perunitnya yang pada akhirnya sama dengan jumlah permintaan produk yang ditetapkan (target).

Berikut ini adalah data waktu proses yang berhasil diperoleh :

10

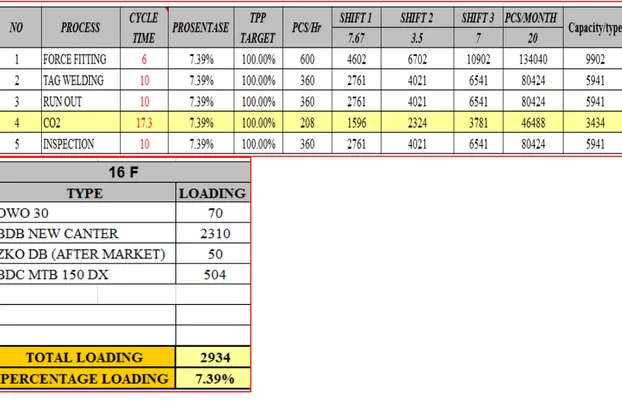

Tabel 9 Data waktu siklus operator assembly untuk type produk 16F

11

Tabel 11 Data waktu siklus operator assembly untuk type produk 20LT

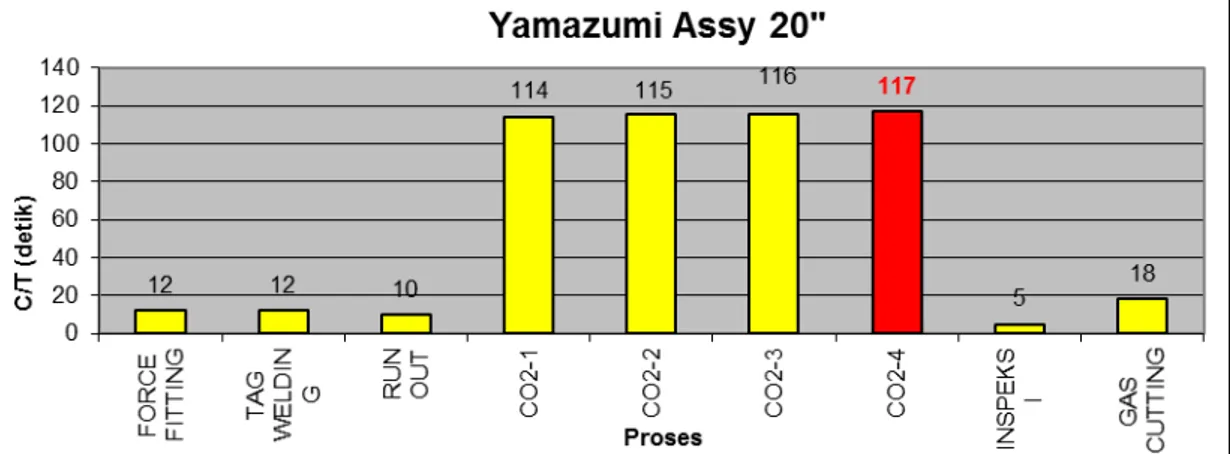

Berikut merupakan data pengambilan waktu actual pada proses di lini assembly dengan kondisi layout sebelum dilakukan perbaikan (Improvement), dan kemudian dari data tersebut akan dibuat diagram batang (Yamazumi Chart) untuk mengetahui stasiun pada line assembly yang menjadi hambatan pada proses nya (BottleNeck).

Tabel 12 Waktu proses per/station lini assembly

Gambar 5 Diagram batang Cycle Time assembly 15inch” FORCE

FITTING

TAG

WELDING RUN OUT CO2-1 CO2-2 CO2-3 CO2-4 INSPEKSI GAS CUTTING 8 8 10 60 62 55 57 7 -11 9 8 75 75 67 77 7 15 11 10 11 80 78 86 91 8 -12 12 10 114 115 116 117 5 18 17 15 14 103 98 102 103 15 18 PROSES KAT II Single (RIM 15) KAT II Double (RIM 16) KAT II Double (RIM 16GS) KAT III (RIM 20) KAT III (RIM 20-LIA)

12

Gambar 6 Diagram batang Cycle Time assembly 16inch”

Gambar 11 Diagram batang Cycle Time assembly 16GS”

Gambar 7 Diagram batang Cycle Time assembly 16GS”

Berdasarkan pada diagram-diagram diatas mulai dari produk 15inch, 16inch, 16inch GS dan 20inch terlihat adanya perbedaan waktu proses yang membuat terhambatnya aliran output produk. Pada proses pengelasan C02-1, CO2-2, CO2-3 dan CO2-4, jika dihitung perunitnya maka untuk type:

• 15inch = 15.5dtk/pcs

• 16inch = 19.25dtk/pcs

• 16inch GS = 22.75dtk/pcs

• 20inch = 29.25dtk/pcs

13

Untuk Meningkatkan effisiensi output produksi di lini assembly, maka perlu adanya analisa pada mesin pengelasan untuk selanjutnya dibuat improvement kondisi di lini assembly.

Proses Produksi

Dalam menjalankan proses produksinya, dilakukan tiga proses produksi utama yaitu proses pembuatan rim, assembly dan CED.

Berdasarkan data diatas, maka untuk takt time di lini assembly pembuatan velg kategory 2-3 untuk type 16 GS ini adalah 21,9 detik, atau dengan kata lain diambil dari waktu siklus (cycle time) terbesar dibanding dengan proses pembuatan rim dan CED. di semua operator dan stasiun kerja. Ditemukan adanya waktu siklus tertinggi proses diantara lini rim, assembly dan CED yaitu pada lini ASSEMBLY di proses Welding (Pengelasan) produk.

Maka untuk produktivitas line assembling untuk produk 16 GS ini dapat dihitung dengan menggunakan rumus sebagai berikut:

Pcs / jam = 3600 / Waktu siklus terbesar (CT Welding) = 3600 / 22.7

= 158 Pcs/jam. Untuk produk 15inch :

Pcs / jam = 3600 / Waktu siklus terbesar (CT Welding) = 3600 / 15.5

= 232 Pcs/jam. Untuk produk 16 inch :

Pcs / jam = 3600 / Waktu siklus terbesar (CT Welding) = 3600 / 19.25

= 232 Pcs/jam. Untuk produk 20inch :

Pcs / jam = 3600 / Waktu siklus terbesar (CT Welding) = 3600 / 29.25

= 123 Pcs/jam.

Waktu siklus terbesar pada station welding di lini assembly dihitung dari jumlah station welding yang terdapat pada lini assembly kemudian diambil waku siklus terbesar dari station welding tersebut dan dibagi jumlah station welding yang terdapat di lini assembly.

Idle Time Proses

Setelah melihat waktu proses produksi di lini assembly, selanjutnya melakukan pendataan pada idle time (Waktu menganggur selama bekerja) pada setiap workstation di lini assembly dalam memproduksi produk dengan type 16 GS dan 20LT.

Pada pengambilan idle time waktu proses terlama (Bottleneck) yaitu proses welding (Pengelasan) akan dijadikan acuannya.

Untuk perhitungan Idletime Proses 16 GS :

ManPower 1 (Force Fitting) Proses : (Satuan Detik)

Idle = 22.75” – 11” = 11.75

ManPower 2 (Tag Welding) Proses :

Idle = 22.75” – 9” = 13.75

ManPower 3 (Runout) Proses : Idle = 22.75” – 8” = 14.75

ManPower 4 (Inspection) proses :

Idle = 22.75” – 7” = 15.75

ManPower 5 (unloading) Proses :

Idle = 22.75” – 10” = 12.75

Jadi untuk rata-rata waktu idle time di lini assembly dapat dihitung dengan cara : Total idle time = (11.75 + 13.75 + 14.75 + 15.75 + 12.75) / 5 MP

14

= 13.75 detikUntuk perhitungan Idletime Proses 20 LT :

ManPower 1 (Force Fitting) Proses : (Satuan Detik)

Idle = 29.25” – 12” = 17.25

ManPower 2 (Tag Welding) Proses :

Idle = 29.25” – 12” = 17.25

ManPower 3 (Runout) Proses : Idle = 29.25” – 10” = 19.25

ManPower 4 (Inspection) proses :

Idle = 29.25” – 7” = 22.25

ManPower 5 (GasCutting) Proses :

Idle = 29.25” – 18” = 11.25

Jadi untuk rata-rata waktu idle time di lini assembly dapat dihitung dengan cara : Total idle time = (17.25 + 17.25 + 19.25 + 22.25 + 11.25) / 5 MP

= 17.45 detik

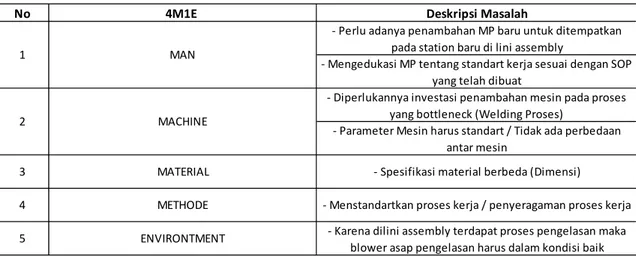

Analisa 4M1E (Man, Machine, Material, Methode, Environtment)

Untuk Melakukan perbaikan (Improvement) pada proses kerja yang dinilai adanya permaslahan maka diperlukan data analisa berdasarkan 4M1E pada lini yang bersangkutan (Lini Assembly) agar lini tersebut lebih efektif dan effisien :

Tabel 13 4M1E Analisis untuk lini assembly

Jika dilihat dari Tabel 13 4M1E analisis, terlihat untuk menurunkan waktu bottleneck pada setiap stationnya maka harus adanya investasi berupa mesin welding (Pengelasan) serta penambahan MP untuk ditempatkan pada station tersebut guna meningkatkan output produksi dan mengeffisensikan lini assembly.

4.3.6 Perhitungan Jumlah mesin yang digunakan pada lini assembly

Untuk menentukan jumlah mesin yang dibutuhkan pada proses di lini assembly maka dibutuhkan perhitungan dengan rumusan sebagai berikut :

No

4 METHODE - Menstandartkan proses kerja / penyeragaman proses kerja

5 ENVIRONTMENT - Karena dilini assembly terdapat proses pengelasan maka

blower asap pengelasan harus dalam kondisi baik

2 MACHINE

- Diperlukannya investasi penambahan mesin pada proses yang bottleneck (Welding Proses)

- Parameter Mesin harus standart / Tidak ada perbedaan antar mesin

3 MATERIAL - Spesifikasi material berbeda (Dimensi)

4M1E Deskripsi Masalah

1 MAN

- Perlu adanya penambahan MP baru untuk ditempatkan pada station baru di lini assembly

- Mengedukasi MP tentang standart kerja sesuai dengan SOP yang telah dibuat

15

Dimana :P =Jumlah produk yang harus dibuat oleh masing-masing mesin per periode waktu kerja (unit produk/jam)

T =Waktu Standart pengerjaan yang ditetapkan untuk proses produksi yang diperoleh dari hasil time study atau perhitungan secara teoritis (menit/unit produk)

D =Jam operasi kerja mesin yang tersedia, dimana untuk satu shift kerja D=7 jam/hari dua shift kerja D = 14 jam/hari, dan tiga shift kerja D = 21 jam/hari

E =Faktor Effisiensi kerja mesin

N =Jumlah mesin ataupun jumlah operator (sistem manusia - mesin) yang dibutuhkan untuk operasi produksi

D.E =Merupakan periode waktu kerja efektif yang berkaitan langsung dengan proses transformasi atau proses nilai tambah dalam proses produksi yang berlangsung (jam). Maka untuk perhitungan jumlah mesin yang dibutuhkan pada lini assembly untuk produksi produk type 16 GS dan 20LT sebagai berikut :

Perhitungan jumlah mesin welding untuk 16 GS jika :

Pcs per/jam = 164 pcs dengan CT 22.75 detik/pcs dan effsiensi mesin 80% maka,

Perhitungan jumlah mesin welding untuk 20 LT jika :

Pcs per/jam = 115 pcs dengan CT 29.25 detik/pcs dan effisiensi mesin 80% maka,

Perhitungan Mesin yang dibutuhkan pada lini assembly dengan perhitungan rata-rata output produk dan bottelneck time process.

Jika dilihat dari table 4.9 cycletime process di lini asssembly terlihat bottleneck pada lini tersebut terdapat pada proses welding. Maka dilakukan perhitungan sederhana untuk mengefektifkan output pada lini assembly dengan cara :

• Produk 16 GS penambahan station welding menjadi 6 unit

16

Mesin Welding 01 = 80 detik

Mesin Welding 02 = 78 detik

Mesin Welding 03 = 86 detik

Mesin Welding 04 = 91 detik (Bottleneck)

Jika Ditambah Menjadi 5 Mesin Welding maka :

Jika Ditambah Menjadi 6 Mesin Welding maka :

Perhitungan untuk produk 20 LT :

• Current Conditions CT (CycleTime) proses = 29.25 Detik/Pcs

Mesin Welding 01 = 114 detik

Mesin Welding 02 = 115 detik

Mesin Welding 03 = 116 detik

Mesin Welding 04 = 117 detik (Bottleneck)

Jika Ditambah Menjadi 5 Mesin Welding maka :

CT Per/Unit =

CT Per/Unit =

= 22.75 detik/pcs

CT Per/Unit =

= 18.2 detik/pcs

CT Per/Unit =

= 15.1 detik/pcs

CT Per/Unit =

CT Per/Unit =

= 29.25 detik/pcs

17

Jika Ditambah Menjadi 6 Mesin Welding maka :

Berdasarkan pada data diatas, untuk meningkatkan performance produksi di lini assembly diperlukannya penambahanan 2 unit mesin welding dan penambahan 1 MP untuk mengoperasikan 2 unit mesin welding di lini assembly. Untuk CT produksi type 16 GS jika mesin welding ditambah menjadi 6 unit maka CT/Pcs berkurang menjadi : “15.1 detik”. Sedangkan untuk type produk 20 LT menjadi : “19.5 detik”. Hasil Improvement pada Line Assembly

Setelah dilakukan pendataan untuk menyamakan proses kerja produksi pada lini assembly untuk menyeimbangkan waktu kerja lini Rim dan CED, Berikut data CycleTime proses lini assembly setelah dilakukannya penyeimbang proses (Balancing Process) dengan ditambahnya 2 unit mesin welding untuk proses assembly :

Tabel 14 Data Produksi Line Assy setelah penambahan mesin (Sumber Data Perusahaan).

Pada tabel 14 dilihat setelah dilakukannya balancing line assembly, output produksi / kapasitas produksi pada lini assembly menjadi bertambah.

Berikut adalah waktu cycle time per/station di lini assembly setelah perbaikan :untuk produk 16 GS :

CT Per/Unit =

= 23.4 detik/pcs

CT Per/Unit =

18

Tabel 15 Hasil pengambilan data type 16 GSwaktu setelah perbaikan

No

Station

Cycle Time (Detik)

1

Force Fitting

11

2

Tag Welding

10

3

Runout

11

4

Welding Co2

91/6 = 15.1

5

Inspection

8

6

Unloading

10

Total Cycle Time

65.1

Berdasarkan pada data diatas, setelah dilakukan penambahan 2 unit mesin welding untuk balancing proses didapat waktu sebelum penambahan dengan sesudah, sebelumnya total CT proses assembly type 16 GS yaitu 72.75 detik. Setelah ditambahnya 2 unit mesin welding untuk mengurangi bottleneck proses, total CT berkurang menjadi 65.1 detik. Minus 7.65 detik.

Sedangkan untuk data proses produksi type 20 LT dilini assembly sebagai berikut :

Tabel 16 Hasil pengambilan data type 20 LT waktu setelah perbaikan

No

Station

Cycle Time (Detik)

1

Force Fitting

12

2

Tag Welding

12

3

Runout

10

4

Welding Co2

117/6 = 19.5

5

Inspection

5

6

Gas Cutting

18

7

Unloading

10

Total Cycle Time

86.5

Untuk total CT proses roduksi lini assembly type 20 LT dari total CT sebelum yaitu 96.25 detik menjadi 86.5 detik setelah dilakukannya proses balancing line dengan menambah 2 unit mesin welding co2 di lini assembly. Dengan demikian berkurang 9.75 detik.

19

Gambar 8 Diagram time before balancing line Rim, Assy, CED

Gambar 9 Diagram time after balancing line Rim, Assy, CED

Pada kedua tabel diatas dapat dilihat adanya perbedaan waktu sebelum dilakukannya perbaikan proses pada lini assembly dan sesudah dilakukannya perbaikan berupa balancing line di lini assembly. Untuk perhitungan Idletime Proses 16 GS :

ManPower 1 (Force Fitting) Proses : (Satuan Detik)

Idle = 15.1” – 11” = 4.1

ManPower 2 (Tag Welding) Proses :

Idle = 15.1” – 10” = 5.1

ManPower 3 (Runout) Proses : Idle = 15.1” – 11” = 4.1

ManPower 4 (Inspection) proses :

Idle = 15.1” – 8” = 7.1

ManPower 5 (unloading) Proses :

20

Jadi untuk rata-rata waktu idle time di lini assembly dapat dihitung dengan cara : Total idle time = (4.1 + 5.1 + 4.1 + 7.1 + 5.1) / 5 MP

= 5.1 detik Untuk perhitungan Idletime Proses 20 LT :

ManPower 1 (Force Fitting) Proses : (Satuan Detik)

Idle = 19.5” – 12” = 7.5

ManPower 2 (Tag Welding) Proses :

Idle = 19.5” – 12” = 7.5

ManPower 3 (Runout) Proses : Idle = 19.5” – 10” = 9.5

ManPower 4 (Inspection) proses :

Idle = 19.5” – 5” = 14.5

ManPower 5 (GasCutting) Proses :

Idle = 19.5” – 18” = 1.5

ManPower 6 (Unloading) proses :

Idle = 19.5” – 10” = 9.5

Jadi untuk rata-rata waktu idle time di lini assembly dapat dihitung dengan cara : Total idle time = (7.5 + 7.5 + 9.5 + 14.5 + 1.5 + 9.5) / 6 MP

= 8.3 detik Data Effisiensi Line Assembly

Perhitungan Effisiensi line assembly dilakukan Setelah mengetahui waktu siklus dan idle time, effisiensi dilakukan untuk memonitor proses kerja pada lini assembly sebelum dan sesudah dilakukannya balancing process/perbaikan proses lini assembly di bawah ini merupakan perhitungan efisiensi line sebelum improvement:

Type 16 GS (Before Improvement) :

Eff = (Σ ti / (R * T)) * 100%

= ((72.75)/(6*22.75))* 100% = 53.4 %

Type 16 GS (After Improvement) :

Eff = (Σ ti / (R * T)) * 100%

= ((65.1)/(6*15.1))* 100% = 71.8 %

Type 20 LT (Before Improvement) :

Eff = (Σ ti / (R * T)) * 100%

= ((96.25)/(6*29.25))* 100% = 54 %

Type 20 LT (After Improvement) :

Eff = (Σ ti / (R * T)) * 100%

= ((86.5)/(6*19.5))* 100% = 73 %

21

Hasil Effisiensi proses pada lini assembly sebelum dan sesudah dilakukan improvement dapat terlihat peningkatan angka effisiensi dari lini tersebut. Untuk produk 16 GS effisiensi sebelum perbaikan 53.4% kemudian meningkat menjadi 71.8% naik 18.4%. sedangkan untuk produk 20 LT nilai effisiensi sebelum perbaikan 54% meningkat menjadi 73% naik 19%. Dengan dialkukannya penambahan mesin welding menunjukan dampak positif pada effisiensi kerja dilini assembly.

Layout kondisi awal Lini Assembly

Gambar 10 Layout lini assembly sebelum penambahan 2 unit mesin welding

Pada gambar diatas dapat dilihat sistem tata letak (layout) pada lini assembly dengan tahapan proses dari :

• Force Fitting proses

• Tag Welding proses

• Runout proses

• Welding Proses (MC 01, 02, 03, 04)

• Inspection proses

• Gas Cutting Proses

• Unloading Proses

Dalam tahapan prosesnya sudah efektif, hanya dalam melakukan penyeimbangan proses di lini assembly dibutuhkan penambahan 2 unit mesin welding pada lini assembly untuk meningkatkan output proses pada lini assembly dan menyamakan waktu proses antar lini RIM dan CED. Maka dibutuhkan proses pengaturan ulang lini assembly untuk menambah 2 unit mesin welding.

Layout Lini Assembly setelah penambahan 2 unit mesin welding

Dalam melakukan re-layout di lini assembly ada beberapa station kerja yang harus dirubah, yaitu untuk proses inspeksi dilakukan pada proses akhir, setelah proses welding dan gas cutting proses. Adapun untuk proses unloading material (Handling proses) dihilangkan, karena tidak memenuhi unsur safety (Keselamatan) kerja bagi MP. Sehingga untuk proses Handling material yang awalnya menggunakan MP diganti menggunakan sistem handling yang lain yaitu konveyor.

22

Gambar 11 Konsep lini assembly setelah penambahan 2 mesin

Pada gambar 17 konsep lini assembly terlihat adanya beberapa proses yang berubah, yaitu proses Gas cutting, Inspection dan unloading material. Untuk proses unloading material setelah proses inspeksi dihilangkan. Karena untuk proses unloading ini dinilai tidak memenuhi unsur safety untuk MP. Karena produk output yang harus diangkat kedalam basket (keranjang) beratnya antara 22KG – 35KG. Pada gambar diatas dapat dilihat sistem tata letak (layout) pada lini assembly dengan tahapan proses dari :

• Force Fitting proses

• Tag Welding proses

• Runout proses

• Welding Proses (MC 01, 02, 03, 04, 05, 06)

• Gas Cutting Proses

• Inspeksi proses

Setelah produk melewati tahapan terakhir di lini assembly yaitu inspection process, maka produk yang dinilai layak lanjut ke tahapan berikutnya akan berjalan ke lini CED dengan konveyor sebagai alat transportasi nya. Biasa nya diproses ini menggunakan 2 MP untuk mengangkat produk ke dalam basket dengan jumlah 40 – 50 pcs per/basket dengan berat 23 – 35 KG/produknya. Berikut untuk konsep handling produk dari lini assembly ke lini CED :

MP3 RIM Product CO2 (3) C02 (2) C02 (1) C02 (4) AFTER C02 PROCESS PANEL TW1 FF MP1 MP2 MP4 MP5 MP6 STD : 80sec ACT : 83sec STD : 80sec ACT : 83sec STD : 80sec ACT : 83sec STD : 80sec ACT : 83sec STD : 8sec ACT : 9sec STD : 8sec ACT : 9sec Generator Weld Generator Weld Generator Weld Generator Weld START DIES Force Fitting IN T O C 0 2 IN T O C 0 2 RUNOUT STD : 6sec ACT : 8sec St ore area NG produk BF TW = 100% BF RO = 70% BF CO2 WELD = @36.67% X 2MP = 73.3% BF INSP = 18.33% WIRE DRUM M/C 04 WIRE DRUM M/C 03 WIRE DRUM M/C 02 WIRE DRUM M/C 01 M P 8 INSPEKSI AFTER C02 PROCESS STD : 10sec ACT : 10sec O u tp u t k o n v e y o r fr o m N e w M /C 0 5 . 0 6 . Gas Cutting Up CO2 (5) CO2 (6) Up

23

Gambar 12 Konsep konveyor transportasi output assembly proses ke CED proses Dibuatnya konveyor sebagai pengganti MP dinilai lebih efektif karena adanya faktor – faktor kerja angkat bila menggunakan tenaga Man Power. diantaranya :

1. MP Memindahkan produk dengan berat 23KG – 35 KG ke keranjang. 2. Faktor Kelelahan menimbulkan kurangnya konsentrasi kerja MP. 3. Potensi adanya kecelakaan kerja pada MP (Tangan terjepit produk).

4. Timbulnya Delay (kelambatan) perpindahan output produk ke proses selanjutnya. 5. Timbulnya dampak cacat pada produk. (Repair Produk).

Dari faktor – faktor tersebut maka timbulah ide perbaikan pada handling proses di lini assembly yang awalnya menggunakan MP sebagai alat angkut produk ke basket, dirubah menjadi menggunakan konveyor sebagai alat angkut untuk memindahkan output produk dari lini assembly ke lini CED.

24

Gambar 14 MP Meletakkan produk ke dalam keranjang dengan posisi bungkuk

Gambar 15 Potensi timbulnya cacat pada produk akibat terbentur produk yang lain. Perhitungan Investasi pada lini Assembly

Untuk mengaplikasikan konsep balancing proses di lini assembly perlu adanya investasi biaya yang harus dilakukan oleh manajemen perusahaan, investasi biaya tersebut berdasar pada hasil perhitungan sebagai berikut :

Tabel 18 Perhitungan Biaya penggunaan mesin per/bulan

25

Hanya dalam waktu kurang dari 7 bulan perusahaan dapat modal balik pokok dari biaya investasi yang sudah dikeluarkn untuk meningkatkan produktifitas pada lini assembly.

Jika dilakukan perhitungan Harga Pokok Penjualan (HPP) & Break Event Point menggunakan harga/pcs maka perhitungannya sebagai berikut :

Contoh perhitungan HPP untuk produk 16 GS : Kondisi menggunakan 4 unit mesin welding ;

CT welding sebelumnya : 21.9 detik

Output per/Jam : 164 pcs/jam

Output per/Bulan : 164 x 16jam(sehari) x 22 hari kerja = 57.728 Output per/Tahun : 57.728 pcs/bulan x 12 = 692.736 pcs/tahun Setelah ditambah 2 unit mesin welding / setelah menggunakan 6 unit m/c welding ;

CT welding sesudah : 15.1 detik

Output per/Jam : 238 pcs/jam

Output per/tahun : 1.005.312 pcs/tahun GAP output per/Tahun = 312.576 pcs

Material Cost/unit = Rp.73.254 x 312.576

Total bahan baku = Rp. 22.897.442.310 biaya per/tahun Perhitungan biaya tenaga kerja langsung :

1 MP : Rp.2.500.000 x 12 = Rp.30.000.000

Perhitungan Biaya Listrik : Keterangan : KWh = Rp.782/KWh

Welding M/c -- 2 Unit - 28.1 Kw/Unit = Rp. 186.638.041/tahun Co2 exshaust - 1 Unit 22.1 Kw/Unit = Rp. 73.000.012/tahun

Total Biaya Listrik = Rp. 259.638.053

Depresiasi Nilai Investasi :

Nilai investasi 2 Unit Mesin welding = Rp. 217.728.647

N = 7 Tahun

Nilai Sisa = 15% x Harga nilai Investasi = 15% x 217.728.647

= Rp. 32.659.297

26

= Rp. 21.772.8647 – Rp. 32.659.297 / 7 tahun = Rp. 26.438.478 Harga Pokok Penjualan :

Bahan baku = Rp. 22.897.442.310

Jumlah Produksi = 697.736 pcs Tenaga kerja Langsung = Rp. 30.0000.0000 Overhead Pabrik :

Depresiasi = Rp. 26.438.478

Variable Cost :

Listrik = Rp. 259.638.053

Total Biaya Produksi = Bahan Baku + Biaya Tenaga Kerja + Fixed cost + Variable cost

= Rp. 22.897.442.310 + Rp. 30.000.000 + Rp. 26.438.478 +

Rp. 259.638.053

= Rp. 23.213.518.841

Profit = Harga Pokok Produksi x 15% = Rp. 23.213.518.841 x 15% = Rp. 3.482.027.826

Harga Jual = Harga Pokok Produksi + Profit

= Rp. 23.213.518.841 + Rp. 3.482.027.826 = Rp. 26.695.546.671

Harga Jual per/Unit = Harga Jual / Jumlah produksi = Rp. 26.695.546.671 / 692.736 = Rp. 38.536

Break Event Point (BEP)

Penjualan = Rp. 26.695.546.671 Fixed cost = Rp. 26.438.478 Variable cost = Rp. 259.638.053

BEP (Rp) Tahun Ke – n = Total Fixed cost / [Variable cost / Penjualan

= Rp. 26.438.478 / [ Rp.259.638.053 / Rp. 26.695.546.671] = Rp. 26.438.478 / 0,0097

= Rp. 2.725.616.289

BEP (Unit) Tahun ke – n = BEP (Rp) Tahun ke – n / Harga Jual per/Unit = Rp. 2.725.616.289 / Rp. 38.536

= 70.729 Unit

Dari hasil Perhitungan HPP dan Break Even Point terhadap nilai investasi yang dilakukan pada lini assembly dengan menambah 2 unit mesin welding dapat disimpulkan yaitu untuk nilai depresiasi nya Rp. 26.438.478per/Tahun, BEP (Rp) senilai Rp. 2.725.616.289, dan BEP (unit) sebanyak 70.729 pcs. Jika dihitung dengan penghasilan dari harga jual produk maka kurang dari 3 bulan sudah dapat balik modal.

27

Simpulan dan Saran

Berdasarkan pengolahan dan analisis data dengan menggunakan analisis Keseimbangan lintasan untuk menyamakan output time antar lini Rim, Assy dan CED, diperoleh kesimpulan sebagai berikut:

1. Setelah dilakukannya perbaikan (improvement) pada line assembly dengan menambah 2 unit mesin welding, hasil effisinsi proses produksi pada lini assembly meningkat 20%.

2. Perbaikan lini assembly dengan analisa line balancing untuk menyeimbangkan antara lini rim dan CED menghasilkan CT proses yang lebih baik untuk proses 16 GS dari 22.75pcs/dtk mejadi 15.1pcs/dtk, dan untuk 20 LT dari 29.25pcs/dtk menjadi 19.5pcs/dtk. Waktu menganggur pada lini assembly dapat berkurang untuk 16 GS dari idle time 13.7 menjadi 5.1detik, sedangkan 20 LT dari idle time 17.45 menjadi 8.3detik.

3. Untuk kapasitas produksi di lini assembly menjadi meningkat dari kondisi produksi awal untuk 16 GS sebanyak 164pcs/jam mejadi 238pcs/jam, sedangkan 20 LT dari 115pcs/jam meningkat menjadi 185pcs/jam. Target pada bulan mei 2013 untuk type 16 GS yaitu 19213pcs/month masih minus 1450pcs, tetapi setelah adanya penambahan 2 unit mesin dapat tercapai menjadi 25762pcs/month.

4. Dengan nilai investasi yang dikeluarkan oleh perusahaan, BEP yang didapat perusahaan kurang lebih 7 bulan (berdasarkan perhitungan penghematan jam kerja MP), cost reduction MP

Dikarenakan keterbatasan waktu bagi penulis dalam menyelesaikan proyek ini, Berdasarkan hasil kesimpulan diatas maka dengan menambahkan 2 unit mesin welding perlu bagi pihak perusahaan untuk melakukan investasi, serta terus melakukan perbaikan dalam meningkatkan efisiensi dalam proses kerja di line assembling, rim dan CED .

Referensi

Wignjosoebroto, Sritomo. 2008. Ergonomi, Studi Gerak dan Waktu. (4th edition). Jakarta: Guna Widya. Wignjosoebroto, Sritomo. 2008. Pengantar Teknik Industri. Jakarta: Guna Widya.

Buffa, Elfwood S. dan Rakesh K. Sarin, 1999. Manajemen Operasi dan Produksi Modern Edisi kedelapan. Jakarta: Penerbit Binarupa Aksara.

Heizer, Jay dan Barry Render, 2006. Operations Management Buku 2 edisi ke tujuh. Jakarta: Penerbit Salemba Empat.

Zulian Yamit, 2003. Manajemen Produksi dan Operasi edisi kedua. Yogyakarta: penerbit Ekonisia. Wignjosoebroto, Sritomo. 2008. Pengantar Teknik Industri. Jakarta: Guna Widya.

Riwayat Hidup

Adhari Faried Ardin lahir di kota Jakarta pada 02 Juli 1990. Penulis menamatkan pendidikan S1 di Bina