BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses (utilitas) merupakan unit penunjang proses produksi dalam pabrik. Unit pendukung proses yang terdapat dalam pabrik Zat Warna Alami adalah :

1. Unit pengadaan air a. Air proses

Kebutuhan air proses sebesar 28.252,31 kg/jam b. Air umpan boiler (steam)

Kebutuhan make up air umpan boiler sebesar 48.144,84 kg/jam c. Air konsumsi umum dan sanitasi

Kebutuhan air konsumsi umum dan sanitasi sebesar 715,4 kg/jam 2. Unit pengadaan steam

Kebutuhan steam sebesar 200.603,52 kg/jam 3. Unit pengadaan udara tekan

Kebutuhan udara tekan sebesar 70 m3/jam 4. Unit pengadaan listrik

Kebutuhan listrik sebesar 1056,5 kW disuplai dari generator 5. Unit pengadaan bahan bakar

Kebutuhan Industrial Diesel Oil (IDO) 350 L/jam dan batubara 1.728,65 kg/jam.

4.1.1 Unit Pengadaan Air

Sumber air yang digunakan dalam pabrik diperoleh dari Laut yang tidak jauh dari lokasi pabrik dengan faktor-faktor sebagai berikut :

a. Air laut dapat diperoleh dalam jumlah yang besar dengan biaya murah.

b. Jarak sumber air laut dan plant dekat.

Ø Air umpan boiler dan air proses

Untuk kebutuhan umpan boiler sumber air yang digunakan adalah air laut.

Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler meliputi : 1. Tahap penyaringan air laut

Sebelum dipompakan, air laut dibersihkan terlebih dahulu dari kotoran-kotoran. Untuk membersihkan air laut tersebut, dilakukan penyaringan melalui 3 tahapan saringan, yaitu meliputi:

a. Coarse Bar Screen (saringan kasar)

Yaitu saringan pertama di Sea Water Intake untuk menahan material- material yang besar.

b. Rake Screen

Alat ini berfungsi untuk mengambil material-material yang menempel di Coarse Bar Screen, peralatan Rake Screen adalah sebuah penggaruk yang bisa membuka dan menutup, digerakkan dengan system hydrolik.

c. Rotary Band Screen

Penyaring berikutnya adalah Rotary Band Screen untuk menyaring material-material kecil yang lolos dari bar screen. Alat ini berwujud gulungan saringan wire mesh yang berputar menempel pada penggerak

motor listrik. Air laut masuk dari bagian samping rotary screen, tegak lurus dengan permukaan wire mesh, dan kotoran yang menempel akan bergerak ke atas dan disemprot dengan air laut. Kecepatan putaran motor rotary screen dapat diatur dalam dua tingkat, yaitu high speed (16 rpm) dan low speed (8 rpm) sesuai kebutuhan.

2. Desalinasi

Unit ini berfungsi untuk menghasilkan air tawar dar air laut. Proses desalinasi berdasar pada proses distilasi dimana komponen larutan yang mempunyai titik didih rendah, yaitu air dalam air laut diuapkan di evaporator sehingga komponen tersebut terpisah. Selanjutnya uap air tersebut dikondensasikan untuk menghasilkan air distilat.

Kandungan padatan terlarut total dalam produk distilat yang keluar dari evaporator diamati dengan conductivity meter, dimana konduktivitas merupakan fungsi dari padatan terlarut total terutama garam NaCl. Produk unit desalinasi yang diinginkan sejumlah 1/8 dari air laut yang masuk.

3. Klorinasi

Unit ini berfungsi untuk menghambat pertumbuhan dan membunuh ganggang laut, karang laut, tumbuhan laut dan mikroorganisme. Injeksi larutan NaOCl dilakukan secara normal (continuous) dosing dengan konsentrasi 1 ppm sebelum masuk desalinasi dan secara shock dosing dengan konsentrasi 10 ppm setelah desalinasi. Shock dosing ini dilakukan

untuk memberikan shock therapy terhadap mikroorganisme sehingga mikroorganisme tersebut tidak menjadi kebal. Shock dosing ini juga bertujuan untuk mematikan mikroorganisme yang telah terlanjur memiliki kekebalan terhadap normal dosing.

Setelah di injeksi larutan NaOCl, sebagian air ini dialirkan ke tangki penampung air untuk kebutuhan sanitasi dan sisanya masuk ke unit demineralisasi untuk diproses lebih lanjut menjadi steam.

4. Demineralisasi

Tujuan dari unit demineralisasi adalah untuk menyediakan air demin sebagai air umpan boiler (BFW). Alat yang digunakan adalah Mixed Bed Filter. Sumber utama air demin adalah air desalinasi.

Air desalinasi dipompakan ke Mixed Bed Filter yang berisi resin anion dan kation untuk mengikat ion-ion positif dan negatif yang terlarut dalam air.

Reaksi yang terjadi adalah sebagai berikut:

Resin kation : R-H + C+ R-C + H+ Resin anion : R-OH + A- R-A + OH-

C+ adalah ion positif (kation) diantaranya Ca, Mg, Na, dan K.

Sedangkan A-adalah (anion) diantaranya SO4, Cl, SiO2, NO3, dan CO2. Kontrol terhadap produk Mixed Bed Filter adalah dari konduktivitas dengan menggunakan conductivity meter, yaitu maksimum 1,0 µs. Bila parameter

tersebut telah tercapai maka harus dilakukan regenerasi dengan HCl 5-7%

untuk penukar kation dan NaOH 4-6% untuk penukar anion.

Reaksi regen yang terjadi adalah sebagai berikut:

Resin kation : R-C + H+ R-H + C+ Resin anion : R-A + OH- R-OH + A-

Air demin yang dihasilkan kandungan mineralnya (Na+, K+, Fe, Cl- ,Cu) harus sekecil mungkin, karena dapat membentuk scale (kerak) pada unit pembangkit steam yang temperaturnya tinggi. Produk demineralisasi mempunyai konduktivitas 0,1 µs.

Untuk kebutuhan air proses, digunakan air demin. Sedangkan sisanya masuk ke proses selanjutnya untuk dibuat steam.

5. Deaerasi

Air demin masuk dari bagian atas deaerator dan dipanaskan sampai 105°C dan dihilangkan kandungan gas O2 dan CO2 yang terlarut dalam air demin karena dapat menyebabkan korosi di perpipaan. Campuran steam dan gas O2 yang terpisah dari air umpan kemudian dibuang ke atmosfer melalui vent di bagian atas deaerator. BFW yang keluar deaerator diinjeksikan amine (NH2) untuk menjaga pH antara 8-9 dan hydrazine (N2H4) 0,1-0,2 ppm untuk menghilangkan sisa O2 yang masih terlarut dalam air umpan.

Reaksi injeksi amine (NH2) :

H2CO3 + NH2 NH3 + HCO3

Reaksi injeksi hydrazine (N2H4) :

N2H4 + O2 N2 + 2H2O

6. Tangki Umpan Boiler (steam drum)

Alat ini berfungsi menampung air umpan boiler selama 24 jam.

Boiler Feed Water (BFW) masuk ke steam drum dan disini diinjeksikan Tri Sodium Phospate (Na3PO4) untuk menghilangkan garam-garam seperti Mg, Ca dan Si untuk digumpalkan sebelum dibuang dengan cara di blow down karena dapat menyebabkan terjadinya scale/kerak.

Reaksi yang terjadi :

Na3PO4 + H2O NaOH + Na2HPO4

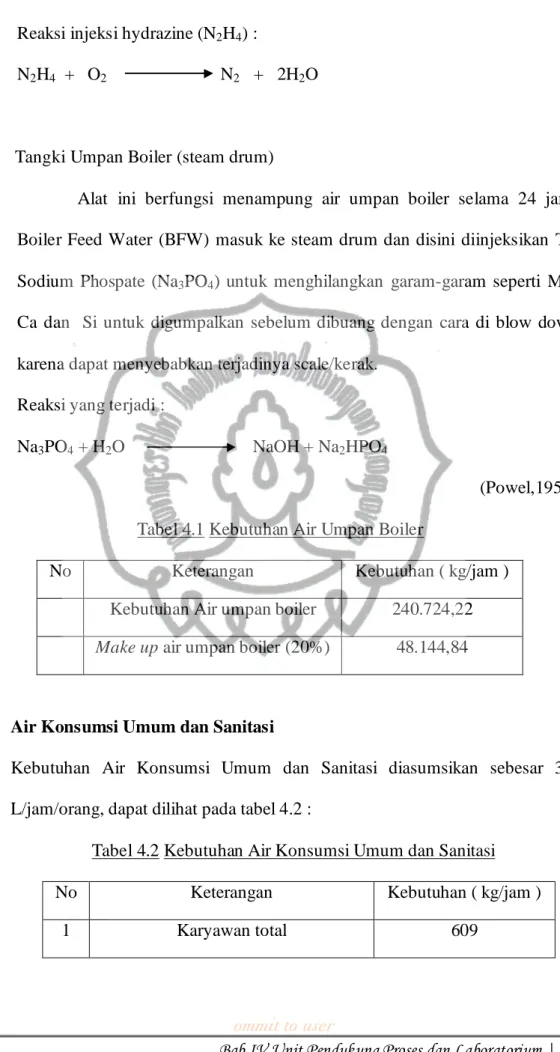

(Powel,1954) Tabel 4.1 Kebutuhan Air Umpan Boiler

No Keterangan Kebutuhan ( kg/jam )

Kebutuhan Air umpan boiler 240.724,22 Make up air umpan boiler (20%) 48.144,84

Ø Air Konsumsi Umum dan Sanitasi

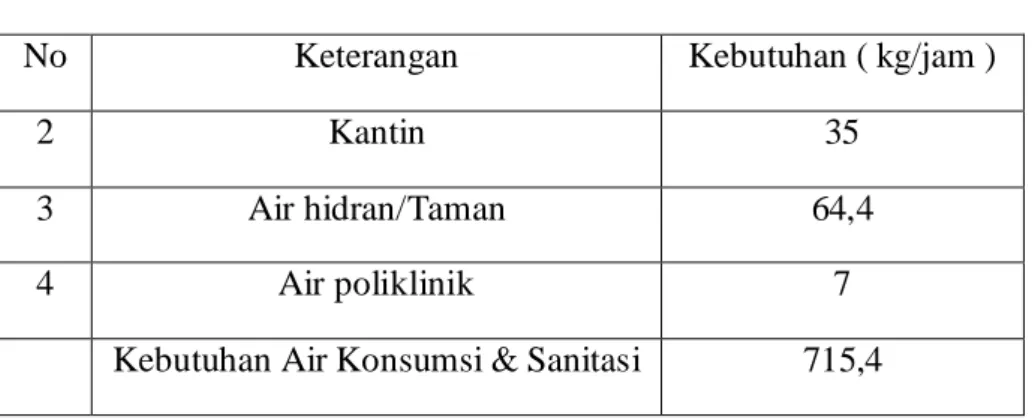

Kebutuhan Air Konsumsi Umum dan Sanitasi diasumsikan sebesar 3,5 L/jam/orang, dapat dilihat pada tabel 4.2 :

Tabel 4.2 Kebutuhan Air Konsumsi Umum dan Sanitasi

No Keterangan Kebutuhan ( kg/jam )

1 Karyawan total 609

No Keterangan Kebutuhan ( kg/jam )

2 Kantin 35

3 Air hidran/Taman 64,4

4 Air poliklinik 7

Kebutuhan Air Konsumsi & Sanitasi 715,4

Rangkaian proses pengolahan air konsumsi umum dan sanitasi menjadi satu bagian dengan proses pengolahan, air proses dan air umpan boiler, hanya saja untuk air konsumsi umum dan sanitasi tidak perlu melalui tahap demineralisasi. Setelah diinjeksi larutan NaOCl kemudian dialirkan ke tangki penampung air rumah tangga dan kantor.

Tabel 4.3 Kebutuhan Air Laut

No Keterangan Kebutuhan ( kg/jam )

1 Air proses 28.252,31

2 Air make up umpan boiler 48.144,84 3 Air konsumsi umum & sanitasi 715,40

Total 77.112,56

Untuk keperluan keamanan diambil kelebihan 10%, maka total kebutuhan air laut keluaran unit desalinasi sebesar 84.823,82 kg/jam.

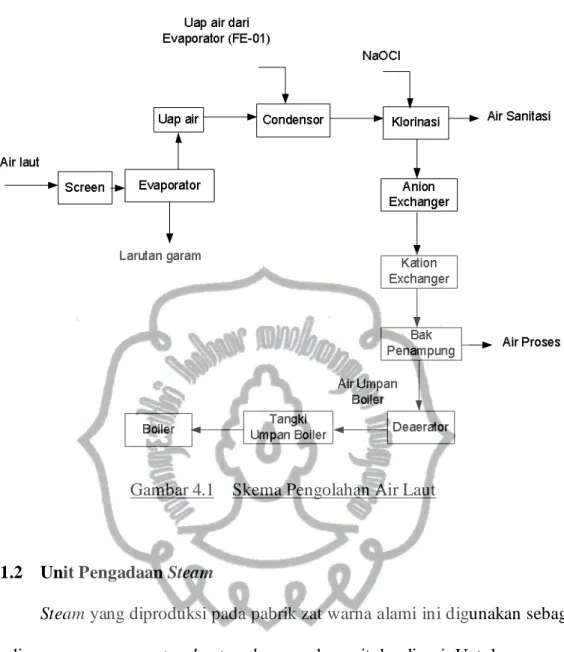

Sedangkan air laut yang diambil berjumlah 678.590,52 kg/jam. Skema pengolahan air laut dapat dilihat pada gambar 4.1.

Gambar 4.1 Skema Pengolahan Air Laut

4.1.2 Unit Pengadaan Steam

Steam yang diproduksi pada pabrik zat warna alami ini digunakan sebagai media pemanas evaporator, heat exchanger, dan unit desalinasi. Untuk memenuhi kebutuhan steam digunakan 2 buah boiler. Steam yang dihasilkan dari boiler ini mempunyai suhu 260oC dan tekanan 2 atm. Jumlah steam yang dibutuhkan sebesar 200.603,52 kg/jam.

Perancangan boiler :

Dirancang untuk memenuhi kebutuhan steam

Steam yang dihasilkan : T = 260oC = 500 °F P = 2 atm = 29,4 psia

∆Hv steam = 576 BTU/lbm jenis boiler = boiler pipa api

· Menentukan daya boiler

Daya yang diperlukan boiler dihitung dengan persamaan :

...(IV-7) Dimana :

Ms = massa steam yang dihasilkan = 200.603,52 lb/jam

∆hv = entalpi steam pada 2 atm dan 260oC

= 1.286,04 BTU/lbm (Tabel 7 Kern)

∆hfeed = entalpi umpan (BTU/lbm) Umpan air terdiri dari :

20 % make up water (T = 30oC, ∆h = 54,0933 BTU/lbm) dan 80 % steam keluaran evaporator unit desalinasi (∆h kondensat = 217,67 BTU/lbm).

(Tabel 7 Kern)

∆hfeed = 184,95 BTU/lbm

Jadi daya yang dibutuhkan adalah sebesar = 665,74 HP

Jumlah boiler yang digunakan 2 buah, jadi tiap Boiler memerlukan panas 332,87 HP

· Menentukan luas penampang perpindahan panas tiap boiler ditentukan luas bidang pemanasan = 10 ft2/HP Total heating surface = 3.330,00 ft2

· Perhitungan kapasitas boiler Q = ms (h – hf)

5 , 34 3 , 970

) .(

x

hfeed hv

Daya= ms D -D

= 200.603,52 (1.286,04 – 184,95)

= 11.046.101,79 BTU/jam Kebutuhan bahan bakar

Bahan bakar diperoleh dari batu bara jenis bituminuos

Heating value (HV) batubara = 7100 kcal/kg = 12780 BTU/lb

Jumlah batu bara untuk memenuhi kebutuhan panas tiap boiler ialah 864,33 kg/jam, sehingga jumlah batubara total yang diperlukan ialah 1.728,65 kg/jam.

Spesifikasi boiler yang dibutuhkan :

Kode : B-01

Fungsi : Memenuhi kebutuhan steam

Jenis : Boiler pipa api

Jumlah : 2 buah

Tekanan steam : 29,4 psi (2 atm) Suhu steam : 500 oF (260 oC)

Efisiensi : 80 %

Bahan bakar : Batubara bituminuos

4.1.3 Unit Pengadaan Udara Tekan

Kebutuhan udara tekan untuk prarancangan pabrik zat warna alami digunakan sebagai instrumentasi pneumatic.

Kebutuhan udara tekan dihitung berdasarkan jumlah alat kontrol yang dipakai, yaitu 21 kontrol valve sehingga diperkirakan kebutuhan udara tekan

sebesar 70 m3/jam, tekanan 4 atm (58,8 psi) dan suhu 35oC. Alat untuk menyediakan udara tekan berupa kompresor.

· Perhitungan Daya Kompresor

Daya yang diperlukan boiler dihitung dengan persamaan :

...(IV-8) Dimana :

K = adiabatik exponent = 1,19 (Fig. 1 Branan) P1 = suction pressure = 1 atm (14,7 psi)

Q1 = kapasitas aktual = 41,20 ft3/menit

r = compression ratio (P2/P1) = 4 (Perry 8 ed, p 10-45) EO = efisiensi = 80%

Jadi daya yang dibutuhkan adalah sebesar = 7,5 HP Spesifikasi kompresor yang dibutuhkan :

Kode : KU-01

Fungsi : Memenuhi kebutuhan udara tekan Jenis : Single Stage Reciprocating Compressor

Jumlah : 1 buah

Kapasitas : 70 m3/jam Tekanan suction : 1 atm (14,7 psi) Tekanan discharge : 4 atm (58,8 psi) Suhu udara : 35 oC

Efisiensi : 80 %

Daya kompresor : 7,5 HP

[ ]

O

K K

E

r Q K P

K Daya

úû ê ù

ë

é -

úûù êëé úû - êë ù

é

=

-

1 1 .

33000

144 ( 1)

1 1

4.1.4 Unit Pengadaan Listrik

Kebutuhan listrik di pabrik zat warna alami ini dipenuhi oleh generator AC. Generator bertujuan sebagai pasokan listrik untuk keperluan proses, utilitas, laboratorium dan kebutuhan listrik yang tidak berkaitan langsung dengan proses produksi. Kebutuhan listrik di pabrik ini antara lain terdiri dari :

1. Listrik untuk keperluan proses dan utilitas 2. Listrik untuk perkantoran (penerangan dan AC) 3. Listrik untuk laboratorium dan instrumentasi

Untuk menentukan besarnya tenaga listrik penerangan digunakan persamaan :

D U

F L a

.

= . ...(IV-8)

L : Lumen per outlet a : Luas area, ft2

F : foot candle yang diperlukan (tabel 13 Perry 6th ed) U : Koefisien utilitas (tabel 16 Perry 6th ed)

D : Efisiensi lampu (tabel 16 Perry 6th ed)

Penggunaan tenaga listrik AC sebesar 12.000 W untuk proses dan utilitas, 40 AC dengan tenaga listrik 300 W untuk tiap AC. Penggunaan tenaga listrik untuk laboratorium dan instrumentasi dirancang sebesar 10 kW.

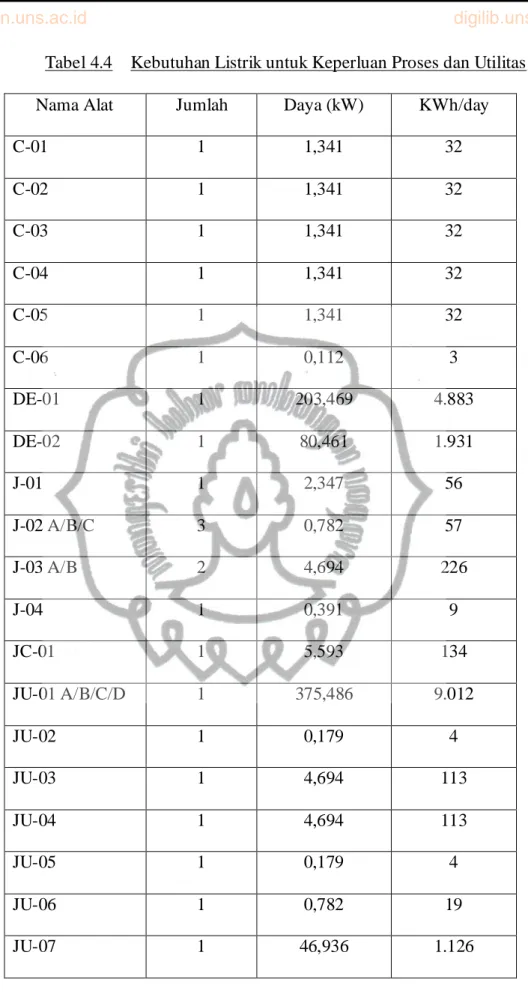

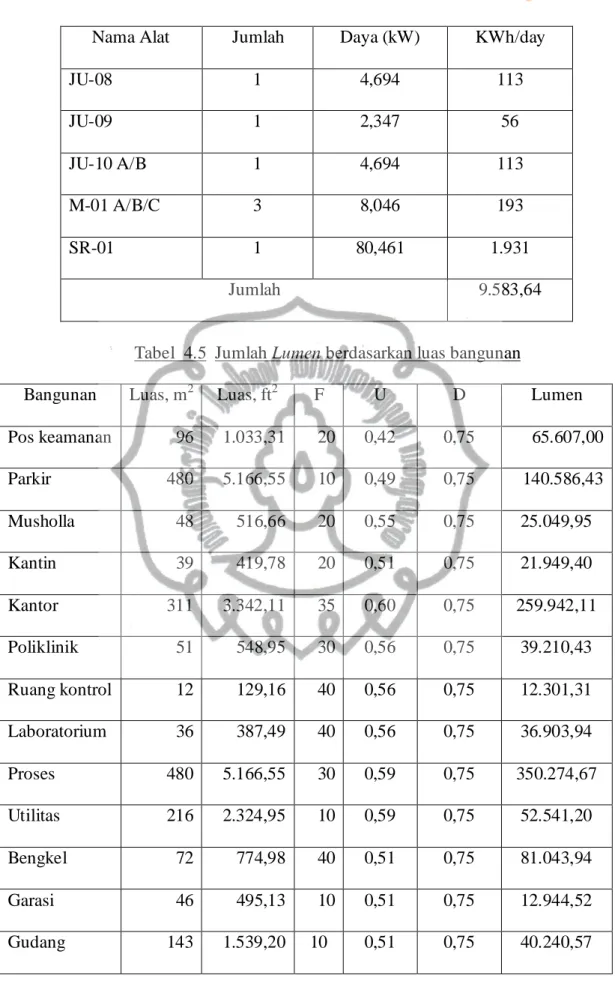

Tabel 4.4 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas

Nama Alat Jumlah Daya (kW) KWh/day

C-01 1 1,341 32

C-02 1 1,341 32

C-03 1 1,341 32

C-04 1 1,341 32

C-05 1 1,341 32

C-06 1 0,112 3

DE-01 1 203,469 4.883

DE-02 1 80,461 1.931

J-01 1 2,347 56

J-02 A/B/C 3 0,782 57

J-03 A/B 2 4,694 226

J-04 1 0,391 9

JC-01 1 5,593 134

JU-01 A/B/C/D 1 375,486 9.012

JU-02 1 0,179 4

JU-03 1 4,694 113

JU-04 1 4,694 113

JU-05 1 0,179 4

JU-06 1 0,782 19

JU-07 1 46,936 1.126

Nama Alat Jumlah Daya (kW) KWh/day

JU-08 1 4,694 113

JU-09 1 2,347 56

JU-10 A/B 1 4,694 113

M-01 A/B/C 3 8,046 193

SR-01 1 80,461 1.931

Jumlah 9.583,64

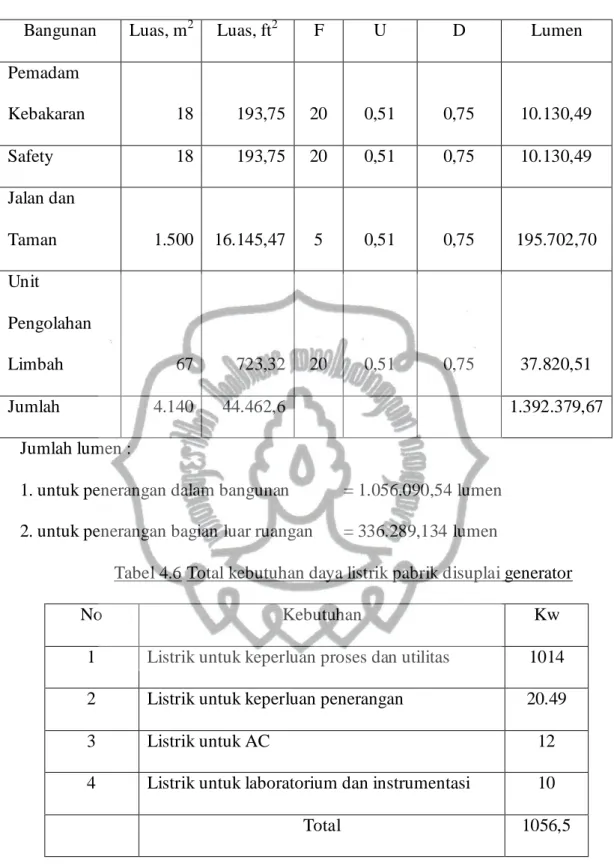

Tabel 4.5 Jumlah Lumen berdasarkan luas bangunan

Bangunan Luas, m2 Luas, ft2 F U D Lumen

Pos keamanan 96 1.033,31 20 0,42 0,75 65.607,00

Parkir 480 5.166,55 10 0,49 0,75 140.586,43

Musholla 48 516,66 20 0,55 0,75 25.049,95

Kantin 39 419,78 20 0,51 0,75 21.949,40

Kantor 311 3.342,11 35 0,60 0,75 259.942,11

Poliklinik 51 548,95 30 0,56 0,75 39.210,43

Ruang kontrol 12 129,16 40 0,56 0,75 12.301,31 Laboratorium 36 387,49 40 0,56 0,75 36.903,94

Proses 480 5.166,55 30 0,59 0,75 350.274,67

Utilitas 216 2.324,95 10 0,59 0,75 52.541,20

Bengkel 72 774,98 40 0,51 0,75 81.043,94

Garasi 46 495,13 10 0,51 0,75 12.944,52

Gudang 143 1.539,20 10 0,51 0,75 40.240,57

Bangunan Luas, m2 Luas, ft2 F U D Lumen Pemadam

Kebakaran 18 193,75 20 0,51 0,75 10.130,49

Safety 18 193,75 20 0,51 0,75 10.130,49

Jalan dan

Taman 1.500 16.145,47 5 0,51 0,75 195.702,70

Unit

Pengolahan

Limbah 67 723,32 20 0,51 0,75 37.820,51

Jumlah 4.140 44.462,6 1.392.379,67

Jumlah lumen :

1. untuk penerangan dalam bangunan = 1.056.090,54 lumen 2. untuk penerangan bagian luar ruangan = 336.289,134 lumen

Tabel 4.6 Total kebutuhan daya listrik pabrik disuplai generator

No Kebutuhan Kw

1 Listrik untuk keperluan proses dan utilitas 1014 2 Listrik untuk keperluan penerangan 20.49

3 Listrik untuk AC 12

4 Listrik untuk laboratorium dan instrumentasi 10

Total 1056,5

Total kebutuhan daya listrik pabrik zat warna sebesar 1.056,5 kW disuplai generator. Generator yang digunakan memiliki efisiensi 80%, sehingga generator

yang disiapkan harus memiliki output sebesar 1.320,63 kW. Dipilih generator dengan daya 1.400 kW.

Spesifikasi generator yang diperlukan :

Jenis : AC generator

Jumlah : 1 buah

Kapasitas / Tegangan : 1.400 kW ; 220/360 Volt

Efisiensi : 80 %

Bahan bakar : IDO

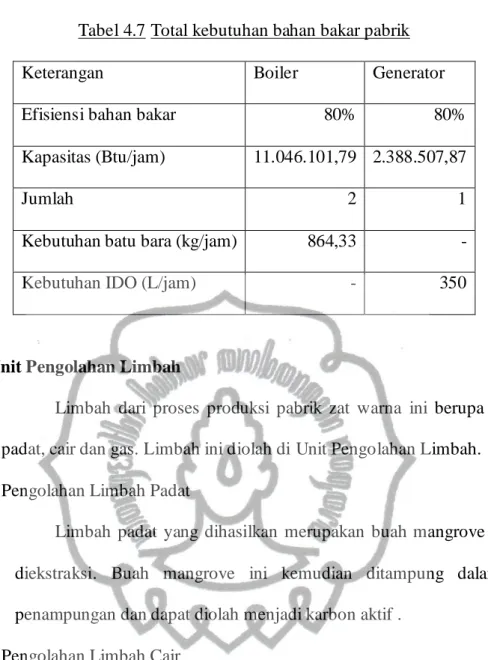

4.1.5 Unit Pengadaan Bahan Bakar

Unit pengadaan bahan bakar mempunyai tugas untuk memenuhi kebutuhan bahan bakar Boiler dan Generator. Bahan bakar boiler adalah batu bara dan bahan bakar generator adalah IDO (Industrial Diesel Oil). IDO diperoleh dari Pertamina. Pemilihan batu bara dan IDO sebagai bahan bakar didasarkan pada alasan :

1. Mudah didapat 2. Lebih ekonomis

Kebutuhan IDO tiap 1 jam dihitung sebagai berikut :

Kebutuhan IDO = 0,25 L/kWh, generator menyuplai daya listrik sebesar 1400 kW atau 11.088.000 KWh/tahun . Maka kebutuhan IDO = 0,25 L/kWh × 11.088.000 KWh/tahun = 2.772 L/tahun = 350 L/jam.

Jadi tiap kebutuhan IDO sebesar 350 L/jam.

Tabel 4.7 Total kebutuhan bahan bakar pabrik

Keterangan Boiler Generator

Efisiensi bahan bakar 80% 80%

Kapasitas (Btu/jam) 11.046.101,79 2.388.507,87

Jumlah 2 1

Kebutuhan batu bara (kg/jam) 864,33 -

Kebutuhan IDO (L/jam) - 350

4.2 Unit Pengolahan Limbah

Limbah dari proses produksi pabrik zat warna ini berupa limbah padat, cair dan gas. Limbah ini diolah di Unit Pengolahan Limbah.

4.2.1 Pengolahan Limbah Padat

Limbah padat yang dihasilkan merupakan buah mangrove setelah diekstraksi. Buah mangrove ini kemudian ditampung dalam bak penampungan dan dapat diolah menjadi karbon aktif .

4.2.2 Pengolahan Limbah Cair

Limbah yang dihasilkan dari area desalinasi utilitas berbentuk larutan garam pekat. Limbah ini langsung dibuang ke laut, karena hanya mengandung garam sehingga aman apabila langsung dibuang ke laut.

4.2.3 Pengolahan Limbah Gas

Limbah gas berasal dari gas hasil pembakaran bahan bakar boiler berupa CO2 dan H2O. Gas tersebut langsung dibuang ke udara bebas.

4.3 Laboratorium

Laboratorium memiliki peranan sangat besar di dalam suatu pabrik untuk memperoleh data – data yang diperlukan. Data – data tersebut digunakan untuk evaluasi unit-unit yang ada, menentukan tingkat efisiensi, dan untuk pengendalian mutu.

Pengendalian mutu atau pengawasan mutu di dalam suatu pabrik dilakukan dengan tujuan mengendalikan mutu produk yang dihasilkan agar sesuai dengan standar yang ditentukan. Pengendalian mutu dilakukan mulai bahan baku, saat proses berlangsung, dan juga pada hasil atau produk.

Pengendalian rutin dilakukan untuk menjaga agar kualitas dari bahan baku dan produk yang dihasilkan sesuai dengan spesifikasi yang diinginkan. Dengan pemeriksaan secara rutin juga dapat diketahui apakah proses berjalan normal atau menyimpang. Jika diketahui analisa produk tidak sesuai dengan yang diharapkan maka dengan mudah dapat diketahui atau diatasi.

Laboratorium berada di bawah bidang teknik dan perekayasaan yang mempunyai tugas pokok antara lain :

a. Sebagai pengontrol kualitas bahan baku dan pengontrol kualitas produk

b. Sebagai pengontrol terhadap proses produksi

c. Sebagai pengontrol terhadap mutu air pendingin, air umpan boiler, dan lain-lain yang berkaitan langsung dengan proses produksi

Laboratorium melaksanakan kerja 24 jam sehari dalam kelompok kerja shift dan non-shift.

1. Kelompok shift

Kelompok ini melaksanakan tugas pemantauan dan analisa–analisa rutin terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini menggunakan sistem bergilir, yaitu sistem kerja shift selama 24 jam dengan dibagi menjadi 3 shift. Masing – masing shift bekerja selama 8 jam.

2. Kelompok non-shift

Kelompok ini mempunyai tugas melakukan analisa khusus yaitu analisa yang sifatnya tidak rutin dan menyediakan reagen kimia yang diperlukan di laboratorium. Dalam rangka membantu kelancaran pekerjaan kelompok shift, kelompok ini melaksanakan tugasnya di laboratorium utama dengan tugas antara lain :

a. Menyediakan reagen kimia untuk analisa laboratorium b. Melakukan analisa bahan pembuangan penyebab polusi

c. Melakukan penelitian atau percobaan untuk membantu kelancaran produksi

4.3.1 Laboratorium Analisa

Bagian ini mengadakan pemeriksaan terhadap bahan baku, proses dan produk mengenai sifat – sifat kimianya.

Analisa yang dilakukan antara lain :

§ Analisa komposisi produk utama

§ Analisa komposisi proses produksi

§ Analisa komposisi bahan baku

§ Analisa kandungan BFW (Boiler Feed Water)

(Komalasari,2009) Gambar 4.2 Skema Analisa

4.3.1.1 Analisis Bahan Baku

Analisa bahan baku buah mangrove meliputi analisa kadar tanin dan air pada bahan baku buah mangrove.

Ø Uji Kadar Tanin (Kualitatif)

1. Diberikan larutan FeCl3, apabila sampel berubah warna menjadi biru tua / hitam kehijauan, maka sampel mengandung tanin.

2. Ditambahkan Kalium Ferrisianida dan amoniak, apabila sampel berubah warna menjadi coklat, maka sampel mengandung tanin.

3. Ditambahkan garam Cu, Pb, Sn, dan larutan Kalium Bikromat, apabila terbentuk endapan berwarna coklat, maka sampel mengandung tanin Ø Uji Kadar Tanin (Kuantitatif)

1. Masukkan 500 mg sampel ke dalam Erlenmeyer, lalu tambahkan 50 mL aquades, kemudian aduk menggunakan pengocok mekanik selama 1 jam.

2. Saring larutan dan masukkan ke dalam labu ukur 50 mL dan tambahkan air hingga tepat tanda batas.

3. Ambil 5 mL filtrat menggunakan pipet, tambahkan 0,8 mL kalium heksasianoferrat(III) 0,008 M dalam 0,1 N asam klorida dan 0,8 mL ferriklorida 0,1 M dalam 0,1 N asam klorida.

4. Diamkan larutan selama 1 jam

5. Ukur serapannya dengan menggunakan spektrofotometer ultraungu pada panjang gelombang 420 nm menggunakan larutan standar asam tanat.

(Sa’adah Lailis, 2010) Ø Kadar air

Alat : Oven

Cara pengujian :

a. Mengambil 5 gram sampel buah mangrove, kemudian dimasukkan ke dalam oven.

b. Keluarkan sampel dari oven setelah 10 menit.

c. Masukkan sampel ke dalam desicator selama 5 menit, kemudian timbang sampel.

d. Ulangi tahap b-c sampai didapatkan berat sampel yang konstan

4.3.1.2 Analisa Proses Produksi

Analisa proses produksi meliputi analisa :

Ø Analisa kadar tannin keluaran ekstraktor menggunakan UV-Vis Spektrofotometer.

Ø Analisa konsentrasi keluaran evaporator menggunakan viscometer 4.3.1.3 Analisa Produk

Analisa produk zat warna meliputi analisa konsentrasi air dalam prosuk zat warna.

Ø Kadar air

Alat : Oven

Cara pengujian :

a. Mengambil 5 gram sampel buah mangrove, kemudian dimasukkan ke dalam oven.

b. Keluarkan sampel dari oven setelah 10 menit.

c. Masukkan sampel ke dalam desicator selama 5 menit, kemudian timbang sampel.

d. Ulangi tahap b-c sampai didapatkan berat sampel yang konstan

4.3.1.4 Analisa Boiler Feed Water (BFW)

Alat-alat yang digunakan dalam laboratorium analisa air ini antara lain:

1. pH meter, digunakan untuk mengetahui tingkat keasaman/kebasaan air

2. Spektrofotometer, digunakan untuk mengetahui konsentrasi suatu senyawa.

3. Spectroscopy, digunakan untuk mengetahui kadar silika, sulfat, hidrazin, turbiditas, kadar fosfat, dan kadar sulfat dalam BFW.

4. Infra red spectrofotometer, untuk mengetahui kandungan kimia suatu senyawa.

5. Gas chromatography mass spectrometry (GCMS), digunakan untuk menganalisa kandungan senyawa yang terbentuk dalam gas atau cairan.

6. Peralatan titrasi, untuk mengetaui jumlah kandungan klorida, kesadahan dan alkalinitas.

7. Conductivity meter, untuk mengetahui konduktivitas suatu zat yang terlarut dalam air

Air demineralisasi yang dihasilkan unit demineralisasi juga diuji oleh laboratorium ini. Parameter yang diuji antara lain pH, konduktivitas dan kandungan silikat (SiO2), kandungan Mg2+, Ca2+ .

4.4 Unit Keselamatan dan Kesehatan Kerja

Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) dilaksanakan dalam rangka pengendalian risiko kerja guna terciptanya tempat kerja yang aman, efisien dan produktif. Selain itu, unit ini juga mengatur dalam memelihara aspek-aspek Keselamatan dan Kesehatan Kerja dan Lingkungan Hidup (K3LH) sebagai prioritas bisnis dan memberikan dukungan penuh terhadap pelaksanaan K3LH.

Salah satu upaya perlindungan K3 dalam mencegah timbulnya kecelakaan kerja, PAK (Penyakit Akibat Kerja) dan pembinaan lingkungan kerja yg sehat yaitu dengan adanya higiene perusahaan. Hygiene perusahaan adalah spesialisasi dalam ilmu hygiene beserta prakteknya yang lingkup dedikasinya mengenali, mengukur dan melakukan penilaian (evaluasi) terhadap faktor penyebab gangguan kesehatan atau penyakit dalam lingkungan kerja dan perusahaan. Hasil pengukuran dan evaluasi demikian dipergunakan sebagai dasar tindakan korektif serta guna pengembangan pengendalian yang lebih bersifat preventif terhadap lingkungan kerja/perusahaan. Dengan menerapkan hygiene perusahaan, kesehatan tenaga kerja dapat dilindungi dan masyarakat sekitar suatu perusahaan terhindar dari bahaya faktor lingkungan yang mungkin diakibatkan oleh beroperasinya perusahaan