PABRIK SODIUM SULFATE

DARI SULFURIC ACID DAN SODIUM FORMATE

DENGAN PROSES FORMIC ACID

PRA RENCANA PABRIK

Oleh :

SITA ARIDEWI

NPM. 0831010012

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PABRIK SODIUM SULFATE

DARI SULFURIC ACID DAN SODIUM FORMATE

DENGAN PROSES FORMIC ACID

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

Oleh :

SITA ARIDEWI

NPM. 0831010012

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PRA RENCANA PABRIK

PABRIK SODIUM SULFATE

DARI SULFURIC ACID DAN SODIUM FORMATE

DENGAN PROSES FORMIC ACID

Disusun Oleh :

SITA ARIDEWI

NPM. 0831010012

Telah dipertahankan dihadapan Dan diterima oleh Dosen Penguji

Pada tanggal 13 April 2012

Tim Penguji : Pembimbing :

1. 1.

Ir. Sutiyono, MT Ir. Ely Kurniati, MT

NIP. NIP.19641018 199203 2 001

2.

Ir. Lucky Indriati Utami, MT

NIP. 3.

Ir. Nur Hapsari, MT

NIP.

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Surabaya

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

PABRIK SODIUM SULFATE DARI SULFURIC ACID DAN SODIUM

FORMATE DENGAN PROSES FORMIC ACID

Oleh :

Sita Aridewi 0831010012

Telah Diterima dan Disetujui

Mengetahui,

Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Sodium Sulfate Dari Sulfuric

Acid Dan Sodium Formate Dengan Proses Formic Acid”, dimana Tugas Akhir ini

merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan

program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi

Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Sodium Sulfate Dari Sulfuric Acid

Dan Sodium Formate Dengan Proses Formic Acid” ini disusun berdasarkan pada

beberapa sumber yang berasal dari beberapa literature , data-data , majalah kimia,

dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI, UPN “Veteran” Jawa

Timur.

3. Ibu Ir. Ely Kurniati, MT

4. Dosen jurusan Teknik Kimia, FTI, UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

“Veteran” Jawa Timur.

6. Kedua orang tua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran

serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir

yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi

mahasiswa Fakultas Teknologi Industri Jurusan Teknik Kimia.

Surabaya , April 2012

INTISARI

Perencanaan pabrik Sodium Sulfate ini diharapkan dapat berproduksi

dengan kapasitas 35.000 ton/tahun dalam bentuk serbuk. Pabrik beroperasi secara

continuous selama 330 hari dalam setahun.

Sodium Sulfate merupakan bahan kimia yang banyak digunakan pada

industri kimia di bidang : powder detergent, pulp & paper, tekstil, kaca dan

industri kimia lainnya.

Secara singkat, uraian proses dari pabrik Sodium Sulfate sebagai

berikut :

Pertama – tama sodium formate dan sulfuric acid direaksikan

membentuk sodium sulfate dan formic acid. Cmpuran kemudian difiltrasi untuk

memisahkan formic acid sebagai produk samping dan sodium sulfate sebagai

produk akhir. Formic acid diuapkan dan diambil dari alat evaporator, sedangkan

untuk sodium sulfate dikeringkan dan dihaluskan dengan ball mill.

Pendirian pabrik berlokasi di Manyar , Gresik dengan ketentuan :

Bentuk Perusahaan : Perusahaan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 175 orang

Sistem Operasi : Continuous

Analisa Ekonomi :

Massa Konstruksi : 2 tahun

Umur Pabrik : 10 tahun

Fixed Capital Investment (FCI) : Rp 148.784.970.958

Working Capital Investment (WCI) : Rp 9.439.972.363

Total Capital Investment (TCI) : Rp 158.224.943.322

Biaya Bahan Baku (1 tahun) : Rp 98.882.987.949

Biaya Utilitas (1 tahun) : Rp 33.286.471.731

- Steam = 1.145.568 lb/hari

- Brine = 159 m3/hari

- Listrik = 7.872 kW/hari

- Bahan Bakar = 8.160 liter/hari

Biaya Produksi Total (Total Production Cost) : Rp 24.526.943.631

Hasil Penjualan Produk (Sale Income) : Rp 251.754.406.987

Bunga Bank : 14 %

Internal Rate of Return : 27,13 %

Pay Out Periode : 4 tahun

Break Even Point (BEP) : 30,17 %

DAFTAR TABEL

Tabel VII.1. Instrument pada Pabrik VII-5

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher VII-7

Tabel VIII.2.1. Baku mutu air baku harian VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin VIII-9

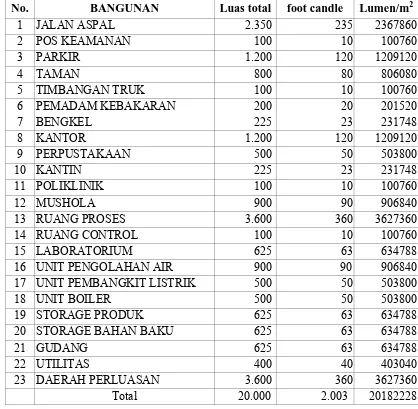

Tabel VIII.4.1. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses VIII-62

Tabel IX.1. Pembagian LuasPabrik IX-8

Tabel X.1. Jadwal Kerja Karyawan Proses X-11

TabelX..2. Perincian Jumlah Tenaga Kerja X-13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi XI-8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri XI-9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman XI-9

Tabel XI.4.D. Tabel Cash Flow XI-10

Tabel XI.4.E. Pay Out Periode XI-14

Tabel D.1. Data Annual Index D-1

Tabel D.2. Daftar harga peralatan proses D-3

Tabel D.3. Daftar harga peralatan utilitas D-4

Tabel D.4. Gaji Karyawan D-5

DAFTAR GAMBAR

Gambar IX.1 Lay Out Pabrik IX-9

Gambar IX.2 Peta Lokasi Pabrik IX-10

Gambar IX.3 Lay Out Peralatan Pabrik IX-11

Gambar X.1 Struktur Organisasi Perusahaan X-14

Gambar XI.1 Grafik BEP XI-17

DAFTAR ISI

HALAMAN JUDUL i

KATA PENGANTAR ii

INTISARI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR ISI viii

BAB I PENDAHULUAN I - 1

BAB II SELEKSI DAN URAIAN PROSES II - 1

BAB III NERACA MASSA III - 1

BAB IV NERACA PANAS IV - 1

BAB V SPESIFIKASI ALAT V - 1

BAB VI PERENCANAAN ALAT UTAMA VI - 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII -1

BAB VIII UTILITAS VIII-1

BAB X ORGANISASI PERUSAHAAN X - 1

BAB XI ANALISA EKONOMI XI - 1

BAB XII PEMBAHASAN DAN KESIMPULAN XII - 1

Pendahuluan

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sodium sulfate adalah salah satu bahan yang sangat diperlukan sebagai

produk hulu. Sodium sulfat banyak digunakan sebagai salah satu bahan pembuat

kertas, deterjan, gelas dan lain-lain.

Soduim sulfate pada zaman dahulu dapat diperoleh dari danau yang ada di

Amerika. Selain itu dapat diperoleh dengan mereaksikan senyawa sodium dengan

asam sulfat, misalnya NaCl dengan H2SO4. Yang merupakan senyawa sodium

yang pertama kali ditemukan oleh Sir Humphry pada tahun 1807. Senyawa

sodium dialam terdapat banyak dalam jumlah yang berlimpah dan dlam bentuk

yang alami, Misalnya NaCl dalam air laut, NaNO3 di Chili dan Peru, Na2CO3 di

Australia dan Afrika Timur, Borak ( Na2BO4.10 H2O ) di India, Tibet dan

California.

Pengolahan sodium sulfate dari air danau ( Searles Lake ) yang berasal

dari California ini dimulai pada tahun 1916 sebagi hasil samping pembuatan KCl,

sedangkan yang berasal dari batuan ( mineral ) diproduksi secara besar-besaran

pada tahun 1980.

Pada tahun 1884 telah dikembangkan proses kraft paper pulp,

Pengembangan ini menjadikan sodium sulfat merupakan bahan yang sangat

Pendahuluan

semakin maju dan berkembang dan telah dilakukan pemnyempurnaan dalam

pembuatannya sehingga banyak dikenal metode proses pembuatannya. Pada

pabrik – pabrik kertas yang banyak memakai kraft maka banyak pula sodium

sulfate yang digunakan. Sebagian besar dri produk sodium sulfate dipergunakan

untuk pabrik kertas dengan proses kraft.

1.2. Manfaat

Kegunaan terbesar dari sodium sulfate adalah pada bidang industri pulp

dan paper, dimana larutan sodium sulfate berfungsi sebagai bahan pemasak dan

bahan pencuci dari pulp. Kegunaan laindari sodium sulfate dapat kita lihat pada

industri detergen, industri gelas atau serat dan industri tekstil.

1.3. Aspek Ekonomi

Kebutuhan sodium sulfate di Indonesia, semakin meningkat sejalan

dengan semakin meningkatnya kebutuhan akan kertas di Indonesia. Hal ini dapat

dilihat pada tabel berikut ini:

Tahun

Kapasitas Produksi

(ton/th)

2004 45.000

2005 45.000

2006 50.280

2007 50.718

2008 55.615

2009 59.486

Pendahuluan

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan

produk dengan tahun produksi.

Dari grafik di atas, dengan metode regresi linier maka diperoleh persamaan untuk

mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 2991,8 X – 5952030,2

Keterangan : Y = Kebutuhan (ton/tahun)

X = Tahun ke-n

Pabrik Magnesium Karbonat ini direncanakan beroperasi pada tahun 2014

sehingga untuk mencari kebutuhan pada tahun 2012, maka X = 2014.

Kebutuhan pada tahun 2014 :

Y = [ 2991,8 x 2014 ] – 5952030,2

= 73.455 ton/th

Untuk kapasitas terpasang pabrik, diambil asumsi 47% dari kebutuhan total,

Pendahuluan

1.4. Sifat Bahan Baku Dan Produk

1.4.1. Bahan Baku

1.4.1.1 Sodium Formiat ( Chemicalland21 & Perry 7ed : 1999 )

Nama lain : Salachlor, Formic Acid Sodim Salt

Rumus Molekul : HCOONa

Rumus Bangun :

Berat Molekul : 68

Warna : Putih

Bau : Tidak berbau

Bentuk : Kristal

Spesific Gravity : 1,919

Melting Point : 253 0C

Boiling Pont : Terdekomposisi diatas 2610C

Solubility, Cold Water : 44 Kg b / 100 Kg H2O ( H2O = 00C )

Solubility, Hot Water : 160 Kg b / 100 Kg H2O ( H2O = 1000C )

Komposisi supplier PT. Karya Inti Mandiri :

HCOONa = 98,0 %

NaOH = 0,2 %

NaCl = 0,2 %

Na2CO3 = 0,5 %

Na2S = 0,1 %

H2O = 1,0 %

Pendahuluan

1.4.1.2 Sulfuric Acid ( Chemicalland21 & Perry 7ed : 1999 )

Nama lain : Oil of Vitriol, Dihydrogen Sulfate

Rumus Molekul : H2SO4

Rumus Bangun :

Berat Molekul : 98

Warna : Tidak berwarna

Bau : Tajam dan khas

Bentuk : Liquid pekat

Spesific Gravity : 1,834

Melting Point : 10,49 0C

Boiling Pont : Terdekomposisi diatas 340 0C

Solubility, Cold Water : Larut sedikit

Komposisi supplier PT. Petrokimia Gresik :

H2SO4 = 98,0 %

H2O = 2,0 %

Pendahuluan

1.4.2. Produk samping

1.4.2.1 Formic Acid ( Chemicalland21 & Perry 7ed : 1999 )

Nama lain : Methanioc Acid, Asam semut

Rumus Molekul : HCOOH

Rumus Bangun :

O

HO

Berat Molekul : 46

Warna : tidak berwarna

Bau : Tajam / pedas

Bentuk : Liquid

Spesific Gravity : 1,220

Melting Point : 8,6 0C

Boiling Pont : 100,8 0C

Solubility, Cold Water : Larut sedikit

Kegunaan produk samping formic acid : ( Chemicalland21 )

1. Industri Decalcifier : Sebagai bahan tambahan dan filler

2. Industri Pencelupan Wool : Sebagai bahan pereduksi warna

3. Industri Karet : Sebagai bahan aditif untuk regenerasi

4. Industri Electroplating : Sebagai bahan tambahan

5. Industri Kimia Lainnya : Sebagai bahan baku Alkylating agent,

Pendahuluan

1.4.3. Produk Utama

1.4.3.1 Sodium Sulfate ( Chemicalland21 & Perry 7ed : 1999 )

Nama lain : Thenardite, Salt Cake, Trona

Rumus Molekul : NaSO4

Rumus Bangun : O Na+ O-

S

O- Na+ O

Berat Molekul : 142

Warna : Putih

Bau : Tidak berbau

Bentuk : serbuk

Spesific Gravity : 2,700

Melting Point : 880 - 888 0C

Boiling Pont : Terdekomposisi diatas 1100 0C

Solubility, Cold Water : 5 Kg b / 100 Kg H2O ( H2O = 00C )

Solubility, Hot Water : 42 Kg b / 100 Kg H2O ( H2O = 1000C )

Kegunaan produk utama Sodium Sulfate : ( Chemicalland21 )

1. Industri Powder Detergent : Sebagai bahan tambahan dan filler

2. Industri Pulp & Paper : Sebagai bahan pembuat kertas kraft

3. Industri Pencelupan Tekstil : Sebagai levelling agent

4. Industri Kaca : Sebagai bahan penghilang

gelembung

Seleksi dan Uraian Proses

BAB II

SELEKSI DAN URAIAN PROSES

2.1. Macam Proses

Beberapa tahun perkembangan dalam teknologi, pembuatan sodium sufate

ini dapat dilakukan dengan lima macam cara atau proses dan bahan baku yang

dipergunakan juga berbeda pula.

Proses pembuatan sodium sulfate dapat dibedakan menjadi dua bagian

utama yaitu proses pembuatan dengan bahan baku garam dan proses pembuatan

dengan bahan baku selain garam. Adapun proses yang dapat digunakan dalam

pembuatan sodium sulfate adalah :

1. Sodium Sulfate dari Fibre ( rayon / viscose )

2. Sodium Sulfate dari Glauber’s Salt dengan proses Messo

3. Sodium Sulfate dari Garam dengan proses Mannheim

4. Sodium sulfate dari Methionine

Seleksi dan Uraian Proses

2.1.1. Sodium Sulfate dari Fibre ( rayon / viscose )

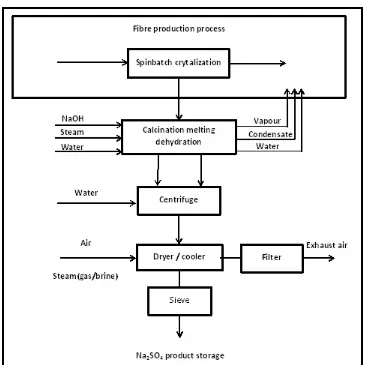

Gambar 2.1. Diagram Alir Proses Pembuatan Sodium Sulfate

dari Fibre ( rayon / viscose )

Pada proses ini, sodium sulfate dibuat dengan cara memintal serat viscose

kedalam sulfuric acid dan kemudian produk sodium sulfate dapat mengendap.

Reaksi yang terjadi :

Seleksi dan Uraian Proses

Cell = Cellulose

Berdasarkan reaksi tersebut, maka sodium sulfate yang dihasilkan

merupakan bahan baku utama yang merupakan produk samping dari pemintalan

serat viscose dengan penambahan sulfuric acid, sebelum proses pemurnian

dilakukan.

Pada proses pemurnian, reaksi antara serat viscose dan sulfuric acid

dilakukan pada spinbath crystallizer, dimana sodium sulfate yang dihasilakan

dikristalkan dalam bentuk Glauber’s Salt ( Na2SO4.10 H2O ) pada suhu kristalisasi

< 20oC. Glauber’s salt kemudian diumpankan pada melter, dimana pada melter

Glauber’s salt dikalsinasi pada suhu 32,38 oC untuk melepaskan 10 molekul H2O

dengan cara menambahkan air proses, sehingga membentuk padatan sodium

sulfate. Untuk menghilangkan kandungan asam ( sulfuric acid ) yang masih

terkandung dalam larutan, maka ditambahkan larutan NaOH untuk menetralkan

asam. Pada melter dilakukan pemanasan untuk mengurangi kandungan air dalam

larutan.

Konsumsi energi pada pabrik ini dapat dikurangi dengan menggunakan

multi efek evaporator, karena pemakaian multi efek evaporator dapat menghemat

penggunaan steam pada pabrik.

Larutan sodium sulfat dari unit melter (evaporative crystallization),

kemudian diumpankan pada centrifuge untuk memisahkan cake sodium sulfate

Seleksi dan Uraian Proses

Cake sodium sulfate kemudian dikeringkan pada dryer dengan udara panas

dan kemudian didinginkan pada cooler untuk kemudian disaring pada screen

dengan ukuran disesuaikan dengan kebutuhan pasar ( ± 20 – 40 mesh ).

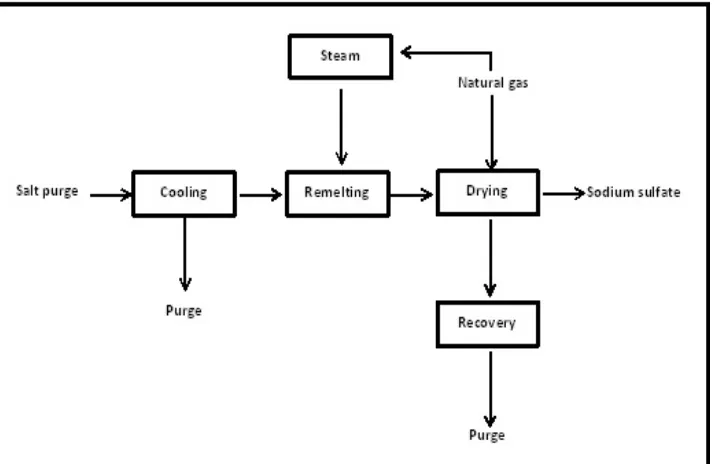

2.1.2. Sodium Sulfat dari Glauber’s Salt dengan proses Messo

Gambar 2.2. Diagram Alir Proses Pembuatan Sodium Sulfate

dari Glauber’s Salt dengan proses Messo

Pada proses Messo, larutan brine jenuh (saturated brine) yang

mengandung sodium sulfate merupakan bahan baku utama dan dapat diperoleh

dari beberapa air tanah atau danau yang mengandung sodium sulfate (Sear Lake

Seleksi dan Uraian Proses

pendinginan, dimana pada saat pendinginan, sodium sulfate terkristalisasi

membentuk Glauber’s salt ( Na2SO4.10 H2O ).

Kristalisasi : Na2SO4(L) + 10 H2O(L) Na2SO4.10 H2O(C)

Larutan Glauber’s salt kemudian diumpankan pada centrifuge untuk

memisahkan Kristal yang terbentuk dengan mother liquor, dimana Kristal yang

terbentuk diumpankan ke dalam remelting vessel, sedangkan mother liquor

dikembalikan kembali menuju ke alat cooling.

Pada remelting vessel, larutan Glauber’s salt diendapkan dalam bentuk

sulfate solid dengan cara memanaskan menggunakan steam.

Dekomposisi : Na2SO4.10 H2O(C) Na2SO4(C) + 10 H2O(G)

Produk sodium sulfate kemudian dikeringkan pada dryer dengan

menggunakan natural gas sebagai pemanas, sedangkan padatan yang terikut uap

Seleksi dan Uraian Proses

2.1.3. Sodium Sulfate dari Garam dengan proses Mannheim

Gambar 2.3. Diagram Alir Proses Pembuatan Sodium Sulfate dari

Garam dengan proses Mannheim

Pada proses Mannheim ( nama jenis furnace yang digunakan ), bahan baku

garam ( NaCl ) direaksikan dengan sulfuric acid pada sebuah furnace Mannheim

sehingga menghasilkan gas hydrogen chloride dan padatan sodium sulfate.

Reaksi yang terjadi :

2 NaCl(S) + H2SO4(L) Na2SO4(S) + 2 HCl(G)

Produk gas hydrogen chloride kemudian diserap pada kolom absorber

dengan air proses untuk mrnghasilkan produk larutan hydrogen chloride. Produk

padatan sodium sulfate dari furnace kemudian didinginkan, dikeringkan dan

disaring untuk kemudian dikemas sebagai produk akhir. Proses Mannheim ini

merupakan proses pembuatan hydrogen chloride, sehingga produk sodium sulfate

Seleksi dan Uraian Proses

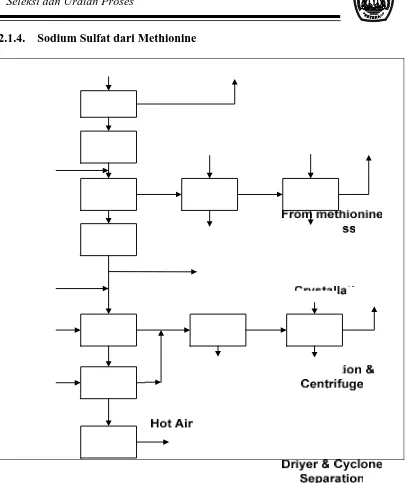

2.1.4. Sodium Sulfat dari Methionine

Gambar 2.4. Diagram Alir Proses Pembuatan Sodium Sulfate dari Methionine

Pada proses ini, bahan baku yang digunakan adalah limbah dari pabrik

methionine, dimana mother liquor dari proses pabrik methionine merupakan

bahan baku yang masih mengandung sodium sulfate dan methionine.

Mother liquor dari proses utama pabrik methionine pertama-tama

Seleksi dan Uraian Proses

sistem crystallization masih mengandung methionine, sehingga larutan kemudian

dicuci secara dekantasi dan kemudian dipisahkan kandungan methioninenya

dengan centrifuge. Filtrat berupa menthoinine dikembalikan ke proses utama,

sedangkan cake berupa sodium sulfate diumpankan menuju ke dryer untuk

dikeringkan dan siap untuk dijual sebagai sodium sulfate mentah.

Produk dryer berupa sodium sulfate mentah, masih dapat dimurnikan

dengan melalui tahapan sebagai berikut:

1. Humidifikasi dan Spraying dengan penambahan sodium chlorate.

2. Oksidasi dan Calsinasi pada rotary kiln.

3. Cooling dengan penambahan udara pada rotary mixer.

Dengan tahap pemurnian, mampu mendapatkan produk sodium sulfate

yang murni dengan kelebihan pada warna yang lebih putih dan tidak berbau.

Sedangkan pada produk yang keluar dari dryer ( sodium sulfate mentah ) masih

Seleksi dan Uraian Proses

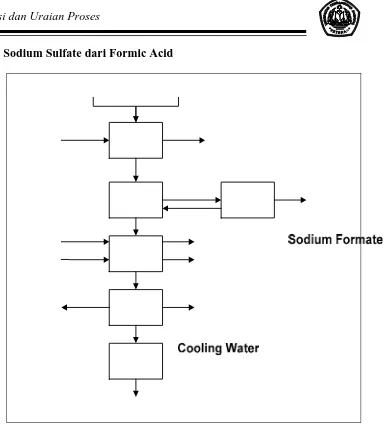

2.1.5. Sodium Sulfate dari Formic Acid

Gambar 2.6. Diagram Alir Proses Pembuatan Sodium Sulfate

dari Formic Acid

Pada proses formic acid, bahan baku yang digunakan adalah sodium

formate. Untuk menghasilkan sodium sulfate, sodium format direaksikan dengan

sulfuric acid menghasilkan sodium sulfate dan formic acid.

Reaksi yang terjadi :

Seleksi dan Uraian Proses

Larutan sodium sulfate dan formic acid dari reaktor kemudian diumpankan

pada centrifuge untuk memisahkan Kristal sodium sulfate dan formic acid. Filtrat

berupa formic acid kemudian diumpankan pada evaporator untuk menguapkan

formic acid, sedangkan cake berupa sodium sulfate diumpankan pada drier untuk

pengeringan Kristal sodium sulfate. Pada evaporator, setelah uap formic acid

terpisah, larutan pekat yang masih mengandung sodium sulfate kemudian

dikembalikan menuju ke centrifuge untuk mengambil Kristal yang tersisa pada

evaporator.

Cake dari centrifuge yang mengandung sodium sulfate kemudian

diumpankan pada system drier yang terdiri dari multi-coil dryer yang dipanaskan

dengan menggunakan steam. Produk dari dryer kemudian diumpankan pada

system cooling dan kemudian disaring terleih dahulu sebelum dikemas sebagai

Seleksi dan Uraian Proses

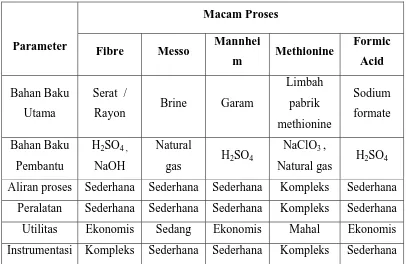

2.2. Seleksi Proses

Berdasarkan uraian proses diatas, maka dapat ditabelkan perbandingan

masing-masing proses berikut :

Tabel 2.1. Seleksi Proses

Dari Uraian diatas, maka dipilih pembuatan sodium sulfate dengan proses

formic acid, dengan beberapa pertimbangan :

a. Bahan baku mudah didapat didalam negeri

b. Biaya ekonomi lebih ekonomis dibanding proses lainnya

c. Biaya peralatan dan instrumentasi lebih ekonomis

d. Produk yang dihasilkan memenuhi kebutuhan pasar

Macam Proses

Parameter Fibre Messo Mannhei

m Methionine

Formic

Acid

Bahan Baku

Utama

Serat /

Rayon Brine Garam

Limbah

pabrik

methionine

Sodium

formate

Bahan Baku

Pembantu

H2SO4 ,

NaOH

Natural

gas H2SO4

NaClO3 ,

Natural gas H2SO4

Aliran proses Sederhana Sederhana Sederhana Kompleks Sederhana

Peralatan Sederhana Sederhana Sederhana Kompleks Sederhana

Utilitas Ekonomis Sedang Ekonomis Mahal Ekonomis

Seleksi dan Uraian Proses

2.3. Uraian Proses

Flowsheet pengembangan pabrik sodium sulfate :

Pra rencana pabrik sodium sulfate ini, dapat dibagi menjadi 3 unit pabrik,

dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Reacting & Evaporator Kode Unit : 200

3. Unit Pengendalian produk Kode Unit : 300

Adapun uraian proses pembuatan sodium sulfate dengan proses formic acid ini

adalah sebagai berikut :

Pertama-tama sodium formate dari supplier ditampung pada gudang

F-110. Sodium formate yang dibeli berupa serbuk dengan ukuran 100 mesh. Sodium

formate kemudian diumpankan pada silo F-113 dengan belt conveyor J-111 dan

Seleksi dan Uraian Proses

diumpankan pada bagian atas reaktor R-210 dengan screw conveyor J-114. Secara

bersamaan sulfuric acid dari tangki F-120 dipompa menuju reaktor R-210.

Pada reaktor R-210 terjadi reaksi antara sodium formate dengan sulfuric

acid membentuk sodium sulfate. Reaksi yang terjadi :

Reaksi utama :

Reaksi-1. 2 HCOONa(S) + H2SO4(L) 2 HCOOH(L) + Na2SO4(S) Reaksi samping :

Reaksi-2. 2 NaOH(S) + H2SO4(L) Na2SO4(S) + 2 H2O(L) Reaksi-3. 2 NaCl(S) + H2SO4(L) Na2SO4(S) + 2 HCl(G)

Reaksi-4. Na2CO3(S) + H2SO4(L) Na2SO4(S) + H2O(L) + CO2(G) Reaksi-5. Na2S(S) + H2SO4(L) Na2SO4(S) + H2S(G)

Kondisi operasi pada reaktor dijaga pada tekanan 1 atm dengan suhu

kamar (40oC). Produk atas reaktor berupa campuran gas buang, dibuang

menggunakan stack agar tidak mencemari lingkungan. Produk bawah berupa

sludge sodium sulfate kemudian diumpankan pada rotary drum vacuum filter

H-220.

Pada rotay drum vacuum filter H-220 terjadi proses pemisahan cake dan

filtrate secara sentrifugal. Filtrat berupa larutan formic acid dan sedikit sodium

sulfate kemudian dipompa menuju ke evaporator V-230, sedangkan cake berupa

sodium sulfate diumpankan pada rotary dryer untuk dikeringkan.

Pada evaporator V-230, formic acid diuapkan dengan suhu 105oC,

sedangkan larutan sodium sulfate pekat dikembalikan menuju ke rotary drum

Seleksi dan Uraian Proses

kemudian kondensat ditampung sementara pada akumulator F-232 dan

selanjutnya ditampung pada tangki formic acid F-330.

Cake sodium sulfate dari rotary drum vacuum filter H-220 diangkut

dengan screw conveyor J-222 untuk di keringkan pada dryer. Pada rotary dryer

B-310 terjadi proses pengeringan dengan bantuan udara panas secara counter-current

(berlawanan arah). Udara panas dan padatan terikut kemudian dipisahkan pada

cyclone H-311, dimana udara panas dibuang ke udara bebas, sedangkan padatan

yang tertangkap secara bersamaan diumpankan pada cooling conveyor J-314

untuk proses pendinginan sampai suhu kamar (35oC) dengan bantuan brine.

Produk sodium sulfate kemudian diumpankan pada ball mill C-320 dengan

bucket elevator J-315 untuk dihaluskan sampai dengan 100 mesh. Produk

kemudian disaring pada screen H-321, dimana produk berukuran lebih besar dari

100 mesh dikembalikan pada ball mill, sedangkan produk dengan ukuran 100

Neraca Massa

BAB III

NERACA MASSA

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

1. REAKTOR ( R – 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* HCOONa teknis dr F – 110 * Campuran ke H - 220

HCOONa 4362,9600 Na2SO4 4528,8707

NaOH 8,9040 HCOONa 87,2592

NaCl 8,9040 HCOOH 2892,3858

Na2CO3 22,2600 H2O 116,0937

Na2S 4,4520 7624,6095

H2O 44,5200

44552,0000 * Limbah gas ke stack

CO2 9,2400

* H2SO4 98% dr F – 120 HCl 5,5555

H2SO4 3125,5587 H2S 1,9406

H2O 63,7869 16,7361

3189,3456

Neraca Massa

2. ROTARY DRUM VACUUM FILTER ( H – 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr R-210 * Cake dr Na2SO4 ke B-310

Na2SO4 4528,8707 Na2SO4 4416,2170

HCOONa 87,2592 HCOONa 1,7452

HCOOH 2892,3858 HCOOH 57,8477

H2O 116,0937 H2O 2,3219

7624,6095 4478,1318

* Recycle dr V-230 * Filtrat ke V-230

Na2SO4 22,5268 Na2SO4 22,5268

HCOONa 85,5140 HCOONa 85,5140

H2O 51,3725 HCOOH 2834,5381

159,4133 H2O 273,1851

3215,7641

* Bekas air pencuci * Bekas air pencuci

Air pencuci 2253,1720 Air pencuci 2343,2988

10037,1948 10037,1948

3. EVAPORATOR ( H – 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr H-220

* Liquid

ke-220

Na2SO4 22,5268 Na2SO4 22,5268

HCOONa 85,5140

HCOONa 85,5140

HCOOH 2834,5381 H2O 51,3725

H2O 273,1851 159,4133

3215,7641 * Uap HCOOH ke F-330

HCOOH 2834,5381

H2O 221,8127

3056,3508

Neraca Massa

4. ROTARY DRYER ( H – 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Cake Na2SO4 dr H-220 * Na2SO4 ke J-314

Na2SO4 4416,2170 Na2SO4 4411,8008

HCOONa 1,7452 HCOONa 1,7434

HCOOH 57,8477 H2O 2,2079

H2O 2,3219 4415,7521

4478,1318 * Campuran ke H-311

Na2SO4 4,4162

HCOONa 0,0017

HCOOH 57,8477

H2O 0,1140

62,3797

4478,1318 4478,1318

5. CYCLONE ( H – 311 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr B-310 * Solid ke J-314

Na2SO4 4,4162 Na2SO4 4,3721

HCOONa 0,0017 HCOONa 0,0016

HCOOH 57,8477 4,3737

H2O 0,1140 * Campuran ke udara

62,3797 Na2SO4 0,0442

HCOONa 0,0001

HCOOH 57,8477

H2O 0,1140

58,0060

Neraca Massa

6. COOLING CONVEYOR ( J – 314 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Na2SO4 dari B-310 * Na2SO4 ke C-320

Na2SO4 4411,8008 Na2SO4 4416,1729

HCOONa 1,7434 HCOONa 1,7451

H2O 2,2079 H2O 2,2079

4415,7521 4420,1258

* Na2SO4 dr H-311

Na2SO4 4,3721

HCOONa 0,0016

4,3737

4420,1258 4420,1258

7. BALL MILL ( C – 320 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Na2SO4 dr J-314 * Na2SO4 ke H-321

Na2SO4 4416,1729 Na2SO4 4648,6030

HCOONa 1,7451 HCOONa 1,8369

H2O 2,2079 H2O 2,3241

4420,1258 4652,7640

* Recycle dr H-321

Na2SO4 232,4302

HCOONa 0,0918

H2O 0,1162

232,6382

Neraca Massa

8. SCREEN ( H – 321 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Na2SO4 dr C-320 * Na2SO4 ke F-340

Na2SO4 4648,6030 Na2SO4 4416,1729

HCOONa 1,8369 HCOONa 1,7451

H2O 2,3241 H2O 2,2079

4652,7640 4420,1258

* Na2SO4 ke C-320

Na2SO4 232,4302

HCOONa 0,0918

H2O 0,1162

232,6382

Neraca Panas

BAB IV

NERACA PANAS

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 1 jam proses

Satuan panas = kilokalori/jam

Suhu Refference = 25oC = 298,15 K

1. REAKTOR ( R – 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H HCOONa teknis dari F-110 * H campuran ke H-220

HCOONa 5870,7476 Na2SO4 1164990,4481

NaOH 13,9125 HCOONa 26151,7251 NaCl 9,1724 HCOOH 1116679,3039

Na2CO3 30,3450 H2O 67977,7192

Na2S 1,8897 2375799,1964

H2O 99,4401 * H limbah gas ke stack

6025,5073 CO2 2873,3118

* H H2SO4 98 % dr F-120 HCl 1259,5356

H2SO4 6378,6912 H2S 601,5766

H2O 142,4747 4734,4241

6521,1659

* ΔH reaksi 2394090,4032 * Q terserap 26103,4560

Neraca Panas

2. EVAPORATOR ( H – 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H Campuran dr H-220 * H Liquid ke H-220

Na2SO4 78,0507 Na2SO4 416,2703

HCOONa 345,2000 HCOONa 1841,0665 HCOOH 10076,1027 H2O 1851,5245

H2O 1832,5524 4108,8613

12331,9057 * H Uap HCOOH ke F-330

HCOOH 379827,8894 H2O 128047,1944

507875,0839

* Q supply 525949,5152 * Q loss 26297,4758

538281,4209 538281,4209

3. CONDENSER ( E – 231 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H Uap HCOOH dr V-230 * H Uap HCOOH (L) ke F-330 HCOOH 56937,0255 HCOOH 6685,3765 H2O 8305,3173 H2O 991,4204

65242,3428 7676,7968 * Q Terserap 57565,5460

Neraca Panas

4. ROTARY DRYER ( B – 310 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H Cake Na2SO4 dr H-220 * H Na2SO4 ke J-314

Na2SO4 15301,2591 Na2SO4 81525,1082

HCOONa 7,0449 HCOONa 37,5352 HCOOH 205,6347 H2O 79,5745

H2O 15,5754 81642,2179

15529,5141 * H Campuran ke H-311

Na2SO4 87,2172

* H Udara panas HCOONa 0,0402 Udara 141189,2916 HCOOH 7837,1325 H2O uap 10579471,9312 H2O uap 10460951,8368

10720661,2228 Udara 181195,0196

10650071,2462

* Q loss 4477,2727

10736190,7368 10736190,7368

5. HEATER ( E – 313 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H Udara bebas * H Udara panas

Udara 22057,0358 Udara 141189,2916 H2O uap 752,1449 H2O uap 10579471,9312

22809,1807 10720661,2228 * Q supply 11260896,8864 * Q loss 563044,8443

Neraca Panas

6. COOLING CONVEYOR ( J – 340 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * H Na2SO4 dr B-310 * H Na2SO4 ke C-320

Na2SO4 81525,1082 Na2SO4 10200,7374

HCOONa 37,5352 HCOONa 4,6963 H2O 79,5745 H2O 9,8684

81642,2179 10215,3021 * H Na2SO4 dr H-311

Na2SO4 86,3450

HCOONa 0,0379 * Q terserap 71513,2987

86,3829

Spesifikasi Alat

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. GUDANG SODIUM FORMATE ( F - 110 )

Fungsi : Menampung sodium formate dari supplier

Dasar pemilihan : Sesuai untuk padatan dan kapasitas besar

Spesifikasi :

Kapasitas : 800 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 12,0 m

Lebar = 12,0 m

Tinggi = 6,0 m

Bahan konstruksi : Beton

Accessories : Crane & Flight conveyor

Spesifikasi Alat

2. BELT CONVEYOR ( J - 111 )

Fungsi : memindahkan bahan dari F-110 ke J-112

Type : Troughed belt on 45o idlers with rolls of equal lenght

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (4,5 / 32) x 100 ft/mnt = 13,91 ft/min

Panjang : 23 ft

Sudut elevasi : 26,6o

Power : 3 Hp

Jumlah : 1 buah

3. BUCKET ELEVATOR – 1 ( J – 112 )

Fungsi : memindahkan bahan dari J-111 ke F-113

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 in x 4 in x 4 ¼ in

Spesifikasi Alat

Tinggi Elevator : 39 ft

Ukuran Feed (maximum ) : ¾ in

Bucket Speed : (4,5 / 14) x 225 ft/mnt = 72 ft/menit

Putaran Head Shaft : (4,5 / 14) x 43 rpm = 14 rpm

Lebar Belt : 7 in

Power total : 3 hp

Jumlah : 1 buah

4. SILO SODIUM FORMATE ( F – 113 )

Fungsi : Menampung sodium formate selama 1 hari (day tank)

Type : silinder tegak dengan tutup atas plat dan bawah conis

Dasar Pemilihan : umum digunakan untuk menampung padatan.

Spesifikasi :

Volume : 2477 cuft = 71 m3

Diameter : 10 ft

Tinggi : 31 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Spesifikasi Alat

5. SCREW CONVEYOR – 1 ( J – 114 )

Fungsi : memindahkan bahan dari F-113 ke R-210

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan system tertutup

Spesifikasi :

Kapasitas : 83 cuft/jam

Panjang : 20 ft

Diameter : 10 in

Kecepatan putaran : 12 rpm

Power : 1 hp

Jumlah : 1 buah

6. TANGKI SULFURIC ACID ( F – 120 )

Fungsi : menampung sulfuric acid selama 6 hari

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan pada tekanan atmospheric

Spesifikasi :

Volume : 5602 cuft = 156 m3

Diameter : 19 ft

Tinggi : 29 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Spesifikasi Alat

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

7. POMPA – 1 ( L – 121 )

Fungsi : mengalirkan H2SO4 dari tangki F-120 ke reactor R-210

Type : Centrifugal Pump

Dasar pemilihan : sesuai untuk tekanan rendah dan umum digunakan

Spesifikasi :

Bahan : Comersial Steel

Rate volumetric : 7,84 gpm

Total Dynamic Head : 10,57 ft.lbf/lbm

Effisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

8. REAKTOR ( R – 210 )

Spesifikasi :

Fungsi : Mereaksikan sodium formate dan sufuric acid menjadi sodium

sulfate.

Type : Silinder tegak , tutup atas dished dan tutup bawah conis

dilengkapi pengaduk, dan jaket.

Operasi : Continuous

Spesifikasi Alat

Diameter Shell , inside : 6 ft

Tinggi Shell : 9 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tinggi tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,796 ft

Tebal tutup bawah (conis) : 3/16 in

Tebal Tutup bawah : 0,7 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah rekator : 2 buah ( sistem continuous )

Sistem pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeler.

Diameter impeller : 1,980 ft

Panjang blade : 0,495 ft

Lebar blade : 0,396 ft

Power motor : 20 hp

Sistem Pemanas

Diameter jaket : 5,980 ft

Tinggi jaket : 7,96 ft

Jaket spacing : 3/16 in

Spesifikasi Alat

9. POMPA – 2 ( L – 211 )

Fungsi : mengalirkan bahan dari reactor R-210 ke RDVF H-220

Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas tinggi

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 18,72 gpm

Total Dynamic Head : 34,96 ft.lbf/lbm

Effisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

10. ROTARY DRUM VACUUM FILTER ( H – 220 )

Fungsi : memisahkan filtrate dan cake

Type : standard rotary drum vacuum filter

Dasar Pemilihan : sesuai dengan bahan

Spesifikasi :

Diameter : 2,1 m

Panjang : 3,3 m

Putaran : 10 rpm (Perry 7ed : 18-96)

Bahan : Carbon Steel

Spesifikasi Alat

11. POMPA – 3 ( L – 233 )

Fungsi : mengalirkan bahan dari RDVF H-220 ke evaporator V-230

Type : Centrifugal pump

Dasar pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik :11,78 gpm

Total Dynamic Head : 29,69 ft.lbf/lbm

Effisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

12. SCREW CONVEYOR – 2 ( J – 222 )

Fungsi : memindahkan bahan dari H-220 ke B-310

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan system tertutup

Spesifikasi :

Kapasitas : 60 cuft/jam

Panjang : 50 ft

Diameter : 10 in

Kecepatan putaran : 11 rpm

Power : 2 hp

Spesifikasi Alat

13. EVAPORATOR ( V – 230 )

Fungsi : Menguapakan formic acid dengan suhu 105oC

Type : Standard Vertical Tube Evaporator ( calandria )

Dasar pemilihan : sesuai untuk kadar pemekatan yang rendah (<70%)

Spesifikasi :

Bagian Shell :

Diameter evaporator : 9,7 ft

Diameter centerwall : 14,6 ft

Tinggi shell : 19,4 ft

Tebal shell : 3/8 in

Tebal tutup : 3/8 in

Tube Calandria :

Ukuran : 4 in sch. 40 standard IPS

OD : 4,500 in

ID : 4,026 in

Panjang Tube : 12 ft

Jumlah Tube : 835 buah

Bahan konstruksi : Carbon steel SA-203 Grade C ( 2 ½ Ni )

Spesifikasi Alat

14. CONDENSER ( E – 231 )

Fungsi : mengkondensasi bahan dari suhu 105oC menjadi 35oC

Type : 1 – 2 Shell and Tube Heat Exchange (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 302

Passes = 6

Shell : ID = 23,25 in

Passes = 1 buah

Heat Exchanger Area , A = 948,5216 ft2 = 89 m2

Jumlah exchanger = 1 buah

15. AKUMULATOR ( F – 232 )

Fungsi : menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisiensi untuk kapasitas kecil

Spesifikasi :

Volume : 19 cuft = ½ m3

Spesifikasi Alat

Diameter : 3 ft

Panjang : 9 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 buah

16. POMPA – 4 ( L – 233 )

Fungsi : mengalirkan bahan dari evaporator V-230 ke RDVF H-220

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Spesifikasi :

Bahan : Comersial Steel

Rate Volumetrik : 0,46 gpm

Total Dynamic Head : 25,3 ft.lbf/lbm

Effisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

17. ROTARY DRYER ( B – 310 )

Spesifikasi :

Fungsi : mengeringkan bahan dengan bantuan udara panas

Spesifikasi Alat

Isolasi : Batu isolasi

Tebal isolasi : 4 in

Tebal shell : 3/16 in

Diameter : 3,4 m

Panjang : 33 m

Tinggi bahan : 1,8 ft

Sudut rotary : 1,3o

Time of passes : 9 menit

Jumlah flight : 171 buah

Power : 66 hp

Jumlah : 1 buah

18. CYCLONE ( H – 311 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone

Dasar Pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 395,641 cuft/dt

Diameter partikel : 0,00023 ft

Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in

Tebal Tutup bawah : 3/16 in

Spesifikasi Alat

19. BLOWER ( G – 312 )

Fungsi : memindahkan udara dari udara bebas ke B-310

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan : Commersial Steel

Rate Volumetrik : 9330 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80 %

Power : 96 hp

Jumlah : 1 buah

20. HEATER ( E – 313 )

Fungsi : Memanaskan bahan sampai dengan 120oC

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 1024

Spesifikasi Alat

Shell : ID = 39 in

Passes = 1

Heat Exchanger Area , A = 3216,2 ft2 = 299 m2

Jumlah exchanger = 1 buah

21. COOLING CONVEYOR ( J – 314 )

Fungsi : Mendinginkan bahan sampai dengan 35oC

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 59 cuft/jam

Panjang : 50 ft

Diameter : 9 in

Kecepatan putaran : 13 rpm

Power : 2 hp

Tebal jaket standard : 2 in

Jumlah : 1 buah

22. BUCKET ELEVATOR – 2 ( J – 315 )

Fungsi : memindahkan bahan dari J-314 ke C-320

Type : Continuous Disharge Bucket Elevator

Spesifikasi Alat

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 45 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (4,4 / 14) x 225 ft/mnt = 71 ft/menit

Putaran Head Shaft = (4,4 / 14) x 43 rpm = 14 rpm

Lebar Belt = 7 in

Power total = 3 hp

Jumlah = 1 buah

23. BALL MILL ( C – 320 )

Fungsi : menghaluskan bahan sampai dengan 100 mesh

Type : Marcy Ball Mill

Dasar Pemilihan : dipilih karena sesuai dengan jenis bahan dan kapasitas

Spesifikasi :

Kapasitas maksimum : 180 ton/hari

Sieve number : No. 100

Ukuran sieve : 7 ft x 5 ft

Ball charge : 13,1 ton

Power : 135 hp

Spesifikasi Alat

Jumlah : 1 buah

24. SCREEN ( H – 321 )

Fungsi : Menyaring bahan dari C-320

Type : Vibrated Screen

Dasar Pemilihan : sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas : 4,7 ton/jam

Speed : 50 vibrition/dt ; P = 3 Hp (Peter’s 4ed;p.567)

Ty Equivalent design : 100 mesh

Sieve No. : 100

Sieve design : standard 149 micron

Sieve opening : 0,149 mm

Ukuran kawat : 0,110 mm

Effisiensi : 99,73 %

Jumlah : 1 buah

25. TANGKI FORMIC ACID ( F – 330 )

Fungsi : menampung produk samping formic acid selama 6 hari

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar pemilihan : Umum digunakan pada tekanan atmospheric

Spesifikasi :

Spesifikasi Alat

Diameter : 18 ft

Tinggi : 27 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

26. SILO SODIUM SULFATE ( F – 340 )

Fungsi : Menampung produk sodium sulfate selama 6 hari

Type : silinder tegak dengan tutup atas plat dan bawah conis

Dasar Pemilihan : umum digunakan untuk menampung padatan

Spesifikasi :

Volume : 5290 cuft = 150 m3

Diameter : 13 ft

Tinggi : 39 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Perencanaan Alat Utama

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ( R - 210 )

Fungsi : Mereaksikan sodium formate dan sulphuric acid menjadi sodium

Sulfate.

Type : Silinder tegak , tutup atas dished dan tutup bawah conis

dilengkapi pengaduk dan jaket pendingin.

Operasi : continuous

Kondisi operasi :

Tekanan operasi = 1 atm ( Tekanan atmospheric)

Suhu operasi : 40oC ( Suhu kamar )

Perencanaan Alat Utama

Kondisi feed :

1. Feed sodium formate dari tangki M-113 :

Komponen Berat (kg) Fraksi berat

Ρ (gr/cc) [Perry 7ed;T.2-1]

HCOONa 4362,9600 0,9800 1,919 NaOH 8,9040 0,0020 2,130 NaCl 8,9040 0,0020 2,163 Na2CO3 22,2600 0,0050 2,533

Na2S 4,4520 0,0010 1,856

HCOOH 44,5200 0,0100 1,000 4452,0000 1,0000

campuran = 62,43

komponen berat fraksi 1

= . . . lb/cuft (Foust : 671)(1 gr/cc = 62,43 lb/cuft)

bahan =

1 0,0010 1,856 0,0010 2,533 0,0050 2,163 0,0020 2,130 0,0020 1,919 0,9800 1 x 62,43

= 118,9 lb/cuft

Rate massa natrium carbonate = 4452,0000 kg/jam = 9815,3244 lb/jam

campuran = 62,43

komponen berat fraksi 1

= 118,9 lb/cuftRate volumetrik= densitas massa rate = cuft lb jam lb / / 118,9 9815,3244

Perencanaan Alat Utama

2. Feed sulfuric acid dari tangki F-120 :

Komponen Berat (kg) Fraksi berat

Ρ (gr/cc) [Perry 7ed;T.2-1]

H2SO4 3125,5587 0,9800 1,834

H2O 63,7869 0,0200 1,000

3189,3456 1,0000

Rate massa sulfuric acid = 3189,3456 kg/jam = 7031,5502 lb/jam

campuran = 62,43

komponen berat fraksi

1

= 112,6 lb/cuftRate volumetrik=

densitas massa rate

=

cuft lb

jam lb

/ / 112,6 7031,5502

= 62 cuft/jam

Tahap – tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pemanas

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetric bahan masuk :

Rate volumetrik = rate sodium formate + rate sulfuric acid

= 83 (cuft/jam) + 62 (cuft/jam)

= 145 cuft/jam

ρ campuran = 113,1 lb/cuft (produk)

Perencanaan Alat Utama

Volume bahan = rate volumetrik x waktu reaksi

= 145 cuft/jam x 1,36 jam = 197 cuft

Asumsi volume bahan mengisi 80 % volume tangki dan digunakan 1 buah tangki.

Volume tangki = 197 / 80% = 247 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 1,5 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = 4 . D

2

. H

247 = 4

. D2

. 1,5 D

D = 6 ft = 72 in = 1,83 m (Dmaksimum = 4 m; Ulrich; T.4-18)

H = 1,5 D = 9 ft = 108 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

Perencanaan Alat Utama

P operasi = P hydrostatis

P hydrostatis = 144 H x =

144 9 % 80 1 ,113

= 5,6 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 5,6 = 6,2 psi

r = ½ D = ½ x 72 in = 36 in

t min =

0,1257 6 , 0 8 , 0 12650 36 2 , 6

= 0,147 in digunakan t = 3/16 in

Dimensi tutup atas, standard dished :

Untuk D = 72 in didapat rc = 72 in , icr = 4 3/8 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

grade C, maka f = 12650 psi [Brownell & Young,T.13-1]

P design = 6,2 psi

th =

12650 0,8

0,1 6,2

72 2 , 6 885 , 0 + 0,125 = 0,163 in , digunakan t = 3/16 in

h = rc - rc D 2 2

Perencanaan Alat Utama

Penentuan dimensi tutup atas, dished :

ID = ID shell = 72 in

a = 2 ID

= 36 in

Untuk D = 72 in, didapat rc = 72 in , icr = 4 3/8 in (Brownell & Young, T-5.7)

Rc (r) = radius of dish = 72 in

icr (rc) = inside crown radius = 4,3/8 in = 4,375 in

AB = 2 ID

- icr = 36 – 4,375 = 31,261 in

BC = r – icr = 72 – 4,375 = 66,897 in

AC = (BC)2 (AB)2 = 59,144 in

b = r - (BC)2 (AB)2 = 72 – 59,144 = 12,129 in

sf = straight flange = dipilih 2 in = 2 in [Brownell,T.5.6]

t = tebal dished = 3/16 in = 0,188 in

OA = t + b + sf = 0,188 + 12,129 + 2 = 14,317 in

C a

t r

ID sf

b icr

OA

Perencanaan Alat Utama

Tutup bawah, conis :

Tebal conical =

C0,6P -fE cos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

81 2 , 6 6 , 0 8 , 0 12650 15 cos 2 72 2 , 6

o 0,147 in = 3/16 in

Tinggi conical :

h =

2m D tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

21 D 15

tg o = 2 5 268 , 0

Perencanaan Alat Utama

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) : Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 6 = 1,980 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 1,980 = 0,396 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 1,980 = 0,495 ft

Penentuan putaran pengaduk :

V = π x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengadukan jenis turbin :

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Sesuai dengan range maka diambil V = 200 m/menit

Da = 1,980 ft = 0,60 m

N =

Da x

V

= 0,60

200

x

= 106 rpm = 1,8 rps

Da E

J H

Perencanaan Alat Utama

Putaran Jumlah Pengaduk :

Jumlah Impeller =

gki Diameter

sg x liquid tinggi

tan (Joshi; hal.389)

=

6 905 , 1 9 % 80 x x

≈ 2 buah

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 106 rpm = 1,8 rps

ρ campuran = 113,1 lb/cuft

μ campuran = 0,00162 lb/ft.dt (berdasarkan sg bahan)

NRe =

Da2 N

499126

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Lebar baffle, J = 1/12 x Dt = 1/12 x 6 = 0,5 ft

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman 190 dengan persamaan :

P = 3

N 3 D 5g K

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

Perencanaan Alat Utama

D = diameter impeller ; ft

P = 113,1

1,83 1,980

5 2, 32

3 , 6

= 4077,7 lb.ft/dt = 7,4 hp (1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 7,4 hp = 14,8 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 14,8 1,48 hp

Power input dengan gland losses = 14,8 + 1,48 = 16,31 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 16,31 3,26 hp

Power input dengan transmission system losses = 16,31 + 3,26 = 19,57 hp

Digunakan power motor = 20 hp

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan system penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 40 oC

Q = 26103,4560 kkal/jam = 103587 Btu/jam

Suhu masuk rata-rata = 30 oC = 86 oF Suhu keluar produk = 40 oC = 104 oF

∆T = 104 – 86 = 18 oF

Kebutuhan media = 1333,5099 kg/jam = 2940 lb/jam

Perencanaan Alat Utama

Rate volumetrik =

cuft / lb jam / lb bahan bahan rate

= 39 cuft/jam = 0,01 cuft/dt

Asumsi kecepatan aliran = 3 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft dt / cuft aliran tan kecepa volumetrik rate

= 0,01 / 3 = 0,004 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 6 + 2 ( 3/16 in 0,02 ft ) = 5,979 ft

Luas penampang = /4 (D22 - D12)

0,004 = /4 (D22 – 5,979 2)

D2 = 5,980 ft

Spasi = 2

D D2 1

=

2 5,979 5,980

= 0,00031 ft = 0,004 in 3/16 in

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

Perencanaan Alat Utama

P design = 6,2 psi

R = ½ D = ½ x 5,980 in = 2,990 in

tmin =

12650 0,8

0,6 6,2

12 990 , 2 2 , 6

+ 0,125 = 0,147 in , digunakan t = 3/16 in

Perhitungan Tinggi Jaket :

UD = 30 (Kern, Tabel 8)

A = t U

Q

D =

18 30 103587

= 192 ft

2

A conis = 0,785 (D + m) 4h2

Dm

0,785d2(Hesse : pers. 4-19)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 0,7 ft

d : Indise Diameter Jaket = 5,980 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 6,02 ft

A conis = 0,785 (D + m) 4h2

Dm

0,785d2= 40,37 ft2Ajaket = A shell + A conis

192 = ( . (5,980) . h ) + 40,37

hjaket = 7,96 ft

Perencanaan Alat Utama

Spesifikasi :

Fungsi : Mereaksikan sodium formate dan sufuric acid menjadi sodium

sulfate.

Type : Silinder tegak , tutup atas dished dan tutup bawah conis

dilengkapi pengaduk, dan jaket.

Operasi : Continuous

Dimensi Shell :

Diameter Shell , inside : 6 ft

Tinggi Shell : 9 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tinggi tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,796 ft

Tebal tutup bawah (conis) : 3/16 in

Tebal Tutup bawah : 0,7 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah rekator : 2 buah ( sistem continuous )

Sistem pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeler.

Diameter impeller : 1,980 ft

Panjang blade : 0,495 ft

Lebar blade : 0,396 ft

Perencanaan Alat Utama

Sistem Pemanas

Diameter jaket : 5,980 ft

Tinggi jaket : 7,96 ft

Jaket spacing : 3/16 in

Instrumentasi & Keselamatan Kerja

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Instrumentasi & Keselamatan Kerja

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti

densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Instrumentasi & Keselamatan Kerja

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

Instrumentasi & Keselamatan Kerja

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

Instrumentasi & Keselamatan Kerja