Tinjauan Komprehensif Perancangan Awal Pabrik Furfural Berbasis Ampas Tebu di Indonesia

Anondho Wijanarko

1, Johanes Anton Witono

2, Made Satria Wiguna

31Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia. Email: anondho@che.ui.edu

2PT Pacific Oil and Gas Indonesia. Email: jwitono@gmail.com

3PT Chevron Pacific Indonesia. Email: satria.wiguna@chevron.com

Abstrak - Furfural merupakan senyawa kimia yang dihasilkan dari reaksi hidrolisis dan dehidrasi pentosa dengan bantuan katalis asam. Pentosa dari senyawa hemiselulosa, banyak terkandung didalam biomasssa, salah satunya ampas tebu. Furfural memiliki aplikasi yang luas dalam berbagai industri, seperti pengolahan minyak bumi, pembuatan nilon, pelapisan, farmasi, dan serat sintetik. Berdasarkan analisa pasar dalam negeri, maka didapatkan kapasitas pabrik furfural yang akan dibangun sebesar 510 ton/tahun. Pabrik ini direncanakan akan dibangun di Kawasan Industri Gresik (KIG), dengan total lahan yang dibutuhkan seluas 101x72 m2. Mode operasi proses menggunakan kombinasi proses batch dan kontinyu. Reaksi utama berlangsung dalam reaktor berpengaduk selama 3 jam pada suhu 128oC dan tekanan 3 atm. Kinerja proses pabrik furfural ini ditunjukkan melalui efisiensi energi sebesar 93,7% dan efisiensi karbon sebesar 83,7%.

Dari hasil perhitungan ekonomi, untuk mendirikan pabrik furfural ini, total investasi kurang lebih sebesar US$ 4,7 juta dengan biaya manufaktur sebesar US$

1,1 juta. Nilai Net Present Value (NPV) kurang lebih sebesar US$ 3,3 juta, tingkat pengembalian internal/

internal rate of return (IRR) sebesar 12,3%, dengan waktu pengembalian kurang lebih selama 3 tahun 9 bulan. Perubahan yang paling sensitif terhadap kelayakan pabrik ini adalah kapasitas terpasang pabrik, dimana kapasitasnya tidak boleh kurang dari 463 ton/tahun.

1. Pendahuluan

Agroindustri di Indonesia merupakan sektor yang memiliki peran yang sangat penting dalam perindustrian nasional. Namun kegiatan pasca panen dan pengolahan hasil pertanian, termasuk pemanfaatan produk samping dan sisa pengolahannya masih kurang.

Produk pertanian Indonesia umumnya hanya dipasarkan dalam bentuk primer, sehingga bernilai rendah dan rentan terhadap fluktuasi harga, sebab harga komoditas primer umumnya cenderung menurun, sedangkan harga produk olahan cenderung meningkat [1].

Dalam industri pengolahan tebu menjadi gula, ampas tebu yang dihasilkan jumlahnya dapat mencapai 90%

dari setiap tebu yang diolah, sedangkan kandungan

ini, pemanfaatan ampas tebu sebagai bahan baku particle board, pulp, bahan baker, pupuk, dan pakan ternak bersifat terbatas dan bernilai ekonomi rendah.

Dibutuhkan teknologi baru untuk mendiversifikasikan pemanfaatan ampas tebu tersebut menjadi produk bernilai ekonomi tinggi, salah satu alternatifnya adalah diolah menjadi Furfural [1,2].

Ampas tebu dapat diolah menjadi furfural karena memiliki kandungan pentosan yang merupakan komponen utama dalam proses sintesis furfural. Bahan baku lain yang dapat digunakan dalam produksi furfural selain ampas tebu antara lain: tongkol jagung, sekam padi, kayu, rami dan sumber lainnya yang mengandung pentosan [3].

Furfural banyak digunakan sebagai pelarut dalam industri pengolahan minyak bumi dan pembuatan pelumas pada pembuatan nilon. Selain itu furfural juga berfungsi sebagai senyawa intermediate untuk pembuatan furfuril alkohol, tetrahidrofuran, industri farmasi, herbisida, dan aplikasi pada pewangi [4,5,6,7].

Tingginya permintaan furfural dan belum adanya produsen furfural di dalam negeri, menyebabkan Indonesia selama ini mengimpor furfural dari luar negeri, seperti dari Cina yang merupakan produsen furfural terbesar di dunia [7]. Karena alasan-alasan tersebut, maka perlu dilakukan pengkajian kelayakan teknis/ekonomis mengenai pendirian pabrik yang akan memproduksi furfural dengan bahan baku berupa ampas tebu. Dengan demikian dapat diketahui peluang pembangunan pabrik furfural di Indonesia.

2. Latar Belakang Teori

Ampas tebu merupakan limbah berserat dari batang tebu setelah melalui proses penghancuran dan ekstraksi. Ampas tebu, seperti halnya biomassa yang lain, terdiri dari tiga penyusun utama, yaitu: selulosa, hemiselulosa, lignin dan sisanya unsur penyusun lainnya. Ampas tebu yang dihasilkan dari industri gula di Indonesia, 30% diantaranya dipergunakan sebagai bahan bakar untuk boiler industri gula, sedangkan 70%

sisanya diambil sebagai ampas tebu yang digunakan sebagai bahan baku pembuatan gabus, particle board, makanan ternak, pulp dan furfural [2].

Furfural (C5H4O2) atau sering disebut dengan 2- furankarboksaldehid, furaldehid, furanaldehid, 2- Furfuraldehid, merupakan senyawa organik turunan dari golongan furan. Furfural merupakan cairan berwarna kuning tua hingga coklat dan memiliki aroma yang kuat. Furfural dengan titik didih 161,7oC (1 atm), merupakan senyawa yang kurang larut dalam air namun larut dalam alkohol, eter, dan benzena. Furfural dapat disintesis dari berbagai jenis biomassa yang memiliki kandungan pentosan, dengan tahapan reaksi, yaitu : reaksi hidrolisis dengan katalis asam yang dilanjutkan dengan reaksi dehidrasi [5,8]. Kedua reaksi diatas dapat dilakukan dengan siklus batch maupun kontinyu[5,6]. Tabel 1 menunjukkan perbandingan proses batch dan kontinyu.

Dalam bentuk baku, furfural banyak digunakan sebagai pelarut dalam industri penyulingan minyak bumi dan industri pembuatan minyak-minyak pelumas, serta untuk mensintesis senyawa turunan yang digunakan pada industri pembuatan nilon. Senyawa turunan yang dapat disintesis dari furfural diantaranya adalah furfuril alkohol dan furan. Furfuril alkohol umumnya digunakan dalam industri yang memproduksi serat sintetik dan untuk mensintesis senyawa yang digunakan dalam industri pelapisan (coating), industri cat, dan beberapa industri farmasi; sedangkan furan dipakai dalam industri farmasi, industri yang memproduksi serat sintetik, herbisida, dan untuk mensintesis pelarut yang digunakan dalam industri pembuatan PVC [4,5,6,7].

Tabel 1. Perbandingan proses batch dan kontinyu [8,9]

Parameter Proses Batch Proses Kontinyu

Umpan Ampas Tebu Pentosa

Jumlah Reaktor 1 2

Kondisi Operasi Atmosferik,

128-150oC + 68 atm, Suhu Tinggi Produk Samping Lebih Sedikit Sedikit Pemurnian Furfural Distilasi Azeotropik Ekstraksi dan Distilasi Glukosa (dextrose) merupakan produk samping yang diperoleh pada reaksi melalui pembentukan furfural, pada tahapan reaksi hidrolisis. Glukosa tergolong gula monosakarida dengan rumus empiris C4H12O4. Penggunaan glukosa banyak diterapkan sebagai bahan baku permen, permen karet, selai, jelly, sirup dan produk konsumen lainnya.

3. Metodologi

Langkah-langkah yang akan dilakukan untuk perancangan awal pabrik ini adalah :

a. Melakukan analisa pasar furfural di Indonesia untuk menentukan kapasitas pabrik

b. Membuat deskripsi serta diagram alir proses lengkap berdasarkan mode proses yang digunakan.

c. Menghitung neraca massa dan energi menggunakan piranti lunak CHEMCAD 5.2 d. Melakukan analisa teknis terhadap rancangan yang

dibuat berdasarkan parameter proses, desain peralatan proses utama dan pendukung, serta kebutuhan utilitas.

e. Membuat rancangan detail reaktor, kolom ekstraksi, kolom distilasi, kolom flash, dan unit penukar panas (heat exchanger).

f. Menentukan lokasi pabrik.

g. Membuat tata letak pabrik, manajemen proyek, dan struktur organisasi.

h. Menghitung kelayakan ekonomi dari pabrik.

4. Hasil dan Diskusi

4.1 Aspek PasarMenurut data DEPPERINDAG, untuk memenuhi meningkatnya permintaan Furfural di Indonesia diperoleh melalui impor dari luar negeri. Impor terbesar diperoleh dari Cina yang merupakan produsen terbesar Furfural di dunia saat ini. Oleh karena itu data permintaan yang dipergunakan hanya berdasarkan pada impor. Faktor PDB dan populasi (P) merupakan variabel yang mempengaruhi permintaan furfural di Indonesia, maka kedua faktor tersebut digunakan untuk mendapatkan persamaan prediksi permintaan furfural (Dfurfural) di Indonesia, sebagai berikut:

Dfurfural = -3273552+(1,098xPDB)+(14691,02xP)……...….(1) Gambar 2 menunjukkan estimasi proyeksi permintaan furfural berdasarkan persamaan diatas.

0 200000 400000 600000 800000 1000000

1998 2000 2002 2004 2006 2008 2010 Tahun

Permintaan (kg)

Pesimis Most Probable Optimis

Gambar 2. Data dan proyeksi permintaan furfural Indonesia (Sumber Data : Dirjen IKAHH, Depperindag)

DATA PROYEKSI

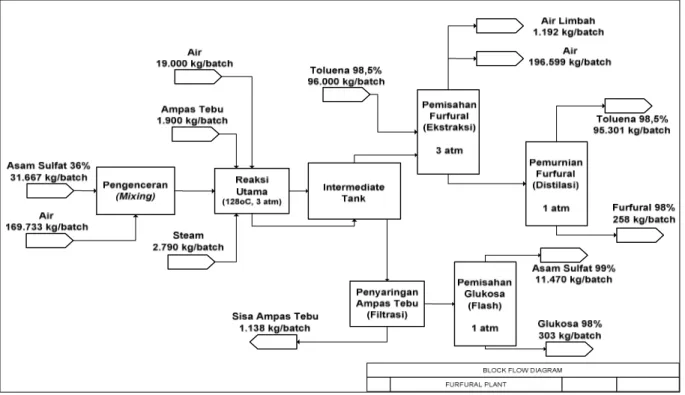

Gambar 3. Diagram alir blok proses produksi furfural 4.2 Spesifikasi Bahan Baku dan Produk

Bahan baku yang digunakan adalah ampas tebu yang diasumsikan berukuran 5 mm dan diperoleh dari PTPN X dan XI di Surabaya, asam sulfat 36% sebagai katalis yang diperoleh dari PT Liku Telaga Gresik, dan toluena 98,5% sebagai pelarut yang diperoleh dari PERTAMINA UP IV Cilacap.

Produk utama Furfural dihasilkan dengan kemurnian 98% sesuai dengan spesifikasi pasar, sementara glukosa sebagai produk samping juga memiliki kemurnian 98%.

4.3 Deskripsi Proses

Dalam perancangan pabrik ini digunakan kombinasi antara proses batch dan proses kontinyu. Untuk menghubungkan jalannya kedua mode operasi digunakan bantuan tanki antara (holding tank). Gambar 3 menunjukkan diagram alir blok proses produksi furfural.

Proses batch digunakan pada :

- Unit penanganan awal, dimana berlangsung proses pengenceran asam sulfat 36% menjadi 6%.

- Unit reaksi utama, dimana semua bahan baku telah dimasukkan dalam reaktor dan siap untuk direaksikan. Kondisi operasi reaktor adalah suhu 128oC dan tekanan 3 atm. Reaksi berlangsung selama 180 menit (3 jam), setelah itu dilanjutkan dengan penguapan. Yield pembentukan furfural dari pentosan adalah 73%. Pada kondisi operasi tersebut

asetat. Reaksi-reaksi yang terjadi dalam reaktor adalah sebagai berikut [8] :

Hidrolisis selulosa menjadi glukosa:

(

C6H5O6)

n+nH2OAsam → nC6H12O6 (2) Hidrolisis pentosan menjadi pentosa:(

C5H8O4)

n+nH2OAsam → nC5H10O5 (3) Dehidrasi pentosa membentuk Furfural:O nH O H nC O

H

nC5 10 5Asam → 5 4 2+3 2 (4) Pembentukan asam asetat :

Asam asetat terbentuk akibat reaksi hidrolisis terhadap gugus asetil pada komponen hemiselulosa di ampas tebu.

Proses kontinyu digunakan pada unit penanganan akhir yang terdiri atas :

- Unit Pemurnian Furfural, merupakan unit dimana furfural yang diuapkan dengan kukus tekanan rendah kemudian dikondensasikan untuk selanjutnya diekstraksi dengan pelarut toluena untuk memisahkannya dari air dan asam asetat. Untuk memisahkan Furfural dari toluena dan mendapatkan konsentrasi Furfural sesuai spesifikasi digunakan proses distilasi.

- Unit Pemisahan Ampas Tebu dan Glukosa, merupakan unit dimana asam sulfat; glukosa; dan sisa pentosa yang tidak teruapkan di reaktor, dipisahkan dari ampas tebu yang terdapat didalamnya dengan proses penyaringan. Setelah

samping dengan bantuan kolom pemisah fasa (flash column). Konsentrasi asam sulfat diencerkan hingga 36% agar dapat disimpan dalam tanki penyimpanan.

4.4 Perancangan Kapasitas

Kapasitas terpasang pabrik furfural yang akan dibangun sangat bergantung pada jumlah permintaan.

Penentuan kapasitas terpasang pabrik furfural ini dihitung dengan mempertimbangkan proyeksi nilai permintaan most-probable furfural pada tahun pertama produksi, yaitu tahun 2006, sebesar 564.083 kg/tahun.

Disamping itu, pabrik baru ini direncanakan hanya akan mengambil 90% pasar domestik mengingat posisinya sebagai produsen baru yang tidak bisa langsung menguasai 100% pasar domestik.

Dengan basis perhitungan tersebut maka kapasitas pabrik yang diharapkan adalah sebesar 90% x 564.083 kg/tahun = 507.674 kg/tahun (~508.000 kg/tahun).

Dalam 1 tahun, proses produksi pabrik direncanakan akan berjalan selama 330 hari; dengan waktu pemeliharaan sebanyak 2 kali, masing-masing selama 10 hari; melakukan antisipasi breakdown selama 5 hari; dan melakukan perawatan secara keseluruhan (overhaul) selama 10 hari.

Dari uraian diatas, bahwa waktu operasi bagi pabrik selama satu tahun adalah 330 hari dan terdapat 6 batch dalam satu hari, maka kapasitas pabrik untuk setiap batch adalah 256,56 kg/batch, sehingga diperoleh kapasitas aktual sebesar 510.000 kg/tahun.

Dari hasil simulasi CHEMCAD 5.2, diperoleh kapasitas produksi glukosa sebesar 600.000 kg/tahun.

4.5 Efisiensi Massa dan Energi

Efisiensi massa dan energi dibuat dengan bantuan piranti lunak CHEMCAD 5.2 dan beberapa asumsi.

Efisiensi massa diwakilkan melalui efisiensi karbon dalam senyawa. Hasil perhitungan efisiensi massa dan energi dapat dilihat pada tabel 2 dan 3. Kebutuhan utilitas per batch dalam proses produksi pabrik furfural dapat dilihat pada tabel 4.

Tabel 2. Efisiensi karbon pabrik furfural Asal Karbon Total Karbon (kmol)

Masuk Ampas Tebu 102,92

Sisa Ampas Tebu 39,44

Furfural 21,50

Keluar

Glukosa 25,24

Effisiensi Karbon 83,7%

Tabel 3. Efisiensi energi pabrik furfural Total Energi Masuk (kJ/batch) 17.459.978.185 Total Energi Keluar (kJ/batch) 16.370.652.160 Total Energi Hilang/Loss (kJ/batch) 1.089.326.025

Effisiensi Energi 93,7%

Tabel 4 Kebutuhan utilitas per batch

Utilitas Kebutuhan Satuan

Kukus Tekanan Rendah 36.205,19 kg

Air Pendingin 48.913,65 kg

Listrik 800,77 kWh

Gas Alam 3.748,69 std.m3

4.6 Peralatan [10]

Pemilihan peralatan di pabrik ini disesuaikan dengan fungsinya, berdasarkan pertimbangan kelebihan dan kekurangan dari masing-masing alat, serta didukung dengan pertimbangan ekonomi. Pada pembahasan selanjutnya, peralatan proses ini akan dibagi dalam dua kategori, yaitu : peralatan utama dan peralatan pendukung. Peralatan utama merupakan peralatan- peralatan proses yang memiliki fungsi penting seperti tempat berlangsungnya reaksi, proses pemurnian atau pemisahan, dll. Yang termasuk dalam kategori peralatan utama di pabrik ini adalah : reaktor, kolom ekstraksi dan distilasi, kolom flash, serta alat penukar panas (heat exchanger). Peralatan pendukung merupakan peralatan-peralatan proses yang berfungsi mendukung kerja peralatan utama, seperti : mixer, pompa, conveyor, dan tanki-tanki penyimpanan.

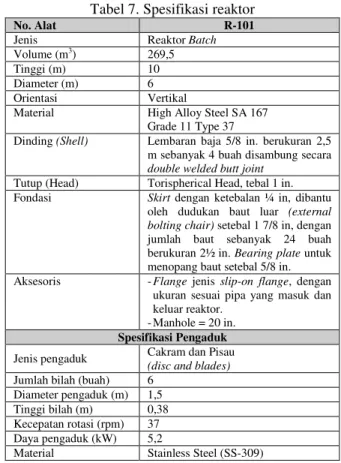

Reaktor

Reaktor digunakan untuk mereaksikan ampas tebu dengan bantuan asam sulfat hingga menghasilkan furfural. Di pabrik ini reaktor yang digunakan adalah jenis reaktor batch. Tabel 7 menunjukkan spesifikasi reaktor dan pengaduknya.

Tabel 7. Spesifikasi reaktor

No. Alat R-101

Jenis Reaktor Batch

Volume (m3) 269,5

Tinggi (m) 10

Diameter (m) 6

Orientasi Vertikal

Material High Alloy Steel SA 167 Grade 11 Type 37

Dinding (Shell) Lembaran baja 5/8 in. berukuran 2,5 m sebanyak 4 buah disambung secara double welded butt joint

Tutup (Head) Torispherical Head, tebal 1 in.

Fondasi Skirt dengan ketebalan ¼ in, dibantu oleh dudukan baut luar (external bolting chair) setebal 1 7/8 in, dengan jumlah baut sebanyak 24 buah berukuran 2½ in. Bearing plate untuk menopang baut setebal 5/8 in.

Aksesoris - Flange jenis slip-on flange, dengan ukuran sesuai pipa yang masuk dan keluar reaktor.

- Manhole = 20 in.

Spesifikasi Pengaduk Jenis pengaduk Cakram dan Pisau

(disc and blades) Jumlah bilah (buah) 6

Diameter pengaduk (m) 1,5 Tinggi bilah (m) 0,38 Kecepatan rotasi (rpm) 37 Daya pengaduk (kW) 5,2

Material Stainless Steel (SS-309)

Kolom Ekstraksi

Kolom ekstraksi digunakan untuk memisahkan furfural dari senyawa lain seperti air dan asam asetat. Kolom ekstraksi yang digunakan di pabrik ini berjenis Pulsed Perforated Plate Column, dengan jenis tray yaitu sieve tray. Kolom jenis ini dipilih karena tegangan permukaan yang terjadi pada kesetimbangan cair-cair di dalam kolom lebih besar dari 10 dyne/cm, sehingga tidak sesuai bila menggunakan jenis kolom yang lain.

Kolom ekstraksi ini dilengkapi dengan pulse device berupa pompa jenis diaphragm. Tabel 8 menunjukkan spesifikasi kolom ekstraksi dan pompa diaphragm.

Tabel 8. Spesifikasi kolom ekstraksi

No. Alat T-101

Jenis Pulsed Perforated Plate Column Tekanan kolom (atm) 3

Jarak antar tray (m) 0,05 Jumlah tray (buah) 21

Jenis tray Sieve tray

Diameter (m) 0,8

Tinggi (m) 7,5

Orientasi Vertikal

Material Carbon Steel SA 285 Grade A Dinding (Shell) Lembaran baja ¼ in. berukuran 2,5m

sebanyak 3 buah disambung secara double welded butt joint

Tutup (Head) Torispherical Head, tebal ¼ in.

Fondasi Skirt dengan ketebalan ¼ in, dibantu oleh dudukan baut luar (external bolting chair) setebal 3½ in, dengan jumlah baut sebanyak 24 buah berukuran 2½ in. Bearing plate untuk menopang baut setebal 1¼ in.

Aksesoris - Flange jenis slip-on flange, dengan ukuran sesuai pipa yang masuk dan keluar kolom ekstraksi.

- Manhole = 20 in.

Pulse Device

Jenis Diaphragm Pump

Daya (kW) 31,52

Material Cast Iron

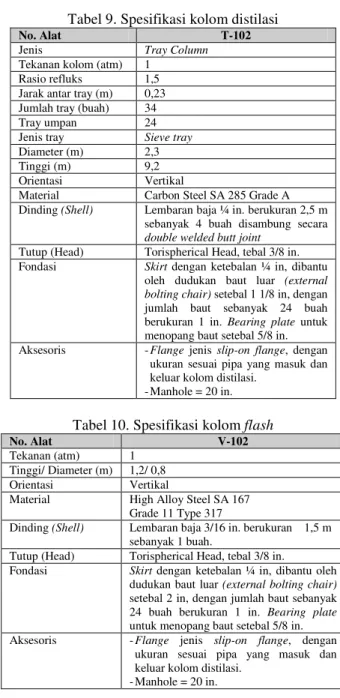

Kolom Distilasi

Kolom distilasi di pabrik ini digunakan untuk mendapatkan kembali (recovery) toluena dan juga untuk mendapatkan konsentrasi furfural sesuai dengan yang diinginkan. Kolom distilasi yang dipilih di pabrik ini adalah tipe tray column dengan jenis tray adalah sieve tray. Jenis ini baik dipakai pada kondisi tekanan yang rendah (kurang dari 13kPa) dan diameter kolom sampai dengan 2,5 meter. Selain itu, sieve tray memiliki kapasitas dan efisiensi yang baik. Tabel 9 menunjukkan spesifikasi kolom distilasi.

Kolom Flash

Kolom flash digunakan di pabrik ini untuk mendapatkan glukosa sebagai produk samping dengan memisahkannya dari asam sulfat setelah keluar dari filter. Proses pemisahan berlangsung pada suhu cukup tinggi mengingat tingginya titik didih dari glukosa.

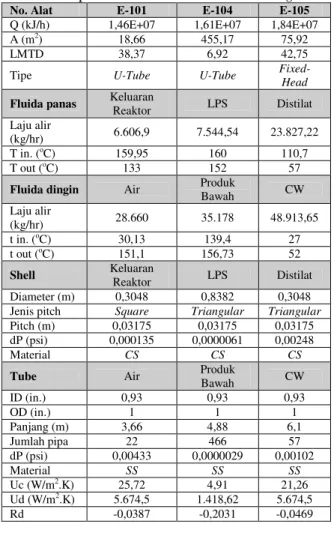

Penukar Panas (Heat Exchanger)

Ada dua jenis HE yang digunakan di pabrik ini, yaitu

digunakan untuk reboiler dan kondenser di kolom distilasi serta kondenser di aliran keluaran reaktor, sedangkan jenis double pipe digunakan untuk pendingin dan kondenser di aliran keluaran kolom flash. Pertimbangan pemilihan jenis HE didasarkan pada luas area transfer panas yang terjadi di HE tersebut. Shell-Tube dipilih karena memiliki luas area transfer panas lebih dari 10m2, sedangkan jenis double pipe dipakai karena memiliki luas area transfer panas kurang dari 10m2. Tabel 12 dan 13 menunjukkan spesifikasi unit penukar panas pabrik furfural.

Mixer

Mixer digunakan untuk mengencerkan asam sulfat.

Mixer yang digunakan dilengkapi dengan pengaduk untuk membantu homogenitas pencampuran.

Pemilihan jenis pengaduk yang digunakan berdasarkan pada pertimbangan sesuai untuk proses karena murah dan dapat menangani cairan dari segi viskositasnya.

Tabel 14 menunjukkan spesifikasi mixer.

Tabel 9. Spesifikasi kolom distilasi

No. Alat T-102

Jenis Tray Column

Tekanan kolom (atm) 1 Rasio refluks 1,5 Jarak antar tray (m) 0,23 Jumlah tray (buah) 34

Tray umpan 24

Jenis tray Sieve tray

Diameter (m) 2,3

Tinggi (m) 9,2

Orientasi Vertikal

Material Carbon Steel SA 285 Grade A Dinding (Shell) Lembaran baja ¼ in. berukuran 2,5 m

sebanyak 4 buah disambung secara double welded butt joint

Tutup (Head) Torispherical Head, tebal 3/8 in.

Fondasi Skirt dengan ketebalan ¼ in, dibantu oleh dudukan baut luar (external bolting chair) setebal 1 1/8 in, dengan jumlah baut sebanyak 24 buah berukuran 1 in. Bearing plate untuk menopang baut setebal 5/8 in.

Aksesoris - Flange jenis slip-on flange, dengan ukuran sesuai pipa yang masuk dan keluar kolom distilasi.

- Manhole = 20 in.

Tabel 10. Spesifikasi kolom flash

No. Alat V-102

Tekanan (atm) 1 Tinggi/ Diameter (m) 1,2/ 0,8

Orientasi Vertikal

Material High Alloy Steel SA 167 Grade 11 Type 317

Dinding (Shell) Lembaran baja 3/16 in. berukuran 1,5 m sebanyak 1 buah.

Tutup (Head) Torispherical Head, tebal 3/8 in.

Fondasi Skirt dengan ketebalan ¼ in, dibantu oleh dudukan baut luar (external bolting chair) setebal 2 in, dengan jumlah baut sebanyak 24 buah berukuran 1 in. Bearing plate untuk menopang baut setebal 5/8 in.

Aksesoris - Flange jenis slip-on flange, dengan ukuran sesuai pipa yang masuk dan keluar kolom distilasi.

Tabel 12. Spesifikasi Shell-Tube Heat Exchanger

No. Alat E-101 E-104 E-105

Q (kJ/h) 1,46E+07 1,61E+07 1,84E+07

A (m2) 18,66 455,17 75,92

LMTD 38,37 6,92 42,75

Tipe U-Tube U-Tube Fixed-

Head Fluida panas Keluaran

Reaktor LPS Distilat

Laju alir

(kg/hr) 6.606,9 7.544,54 23.827,22

T in. (oC) 159,95 160 110,7

T out (oC) 133 152 57

Fluida dingin Air Produk

Bawah CW

Laju alir

(kg/hr) 28.660 35.178 48.913,65

t in. (oC) 30,13 139,4 27

t out (oC) 151,1 156,73 52

Shell Keluaran

Reaktor LPS Distilat

Diameter (m) 0,3048 0,8382 0,3048

Jenis pitch Square Triangular Triangular

Pitch (m) 0,03175 0,03175 0,03175

dP (psi) 0,000135 0,0000061 0,00248

Material CS CS CS

Tube Air Produk

Bawah CW

ID (in.) 0,93 0,93 0,93

OD (in.) 1 1 1

Panjang (m) 3,66 4,88 6,1

Jumlah pipa 22 466 57

dP (psi) 0,00433 0,0000029 0,00102

Material SS SS SS

Uc (W/m2.K) 25,72 4,91 21,26

Ud (W/m2.K) 5.674,5 1.418,62 5.674,5

Rd -0,0387 -0,2031 -0,0469

Tabel 14. Spesifikasi mixer

No. Alat V-101

Tekanan kolom (atm) 1

Volume (m3) 228,8

Diameter (m) 5,6

Tinggi (m) 9,3

Orientasi Vertikal

Material Stainless Steel (SS – 317) Dinding (Shell) Lembaran baja berukuran 3/8 in

berukuran 2,5 m sebanyak 4 buah Disambung secara double welded joint.

Tutup (Head) Torispherical Head, tebal ½ in.

Spesifikasi Pengaduk

Jenis pengaduk Cakram dan Pisau

(disc and blades)

Jumlah bilah (buah) 6

Diameter pengaduk (m) 1,4

Tinggi bilah (m) 0,35

Kecepatan rotasi (rpm) 37

Daya pengaduk (kW) 4,7

Material Stainless Steel (SS-309)

Tabel 13. Spesifikasi Double Pipe HE

No. Alat E-102 E-103

Q (kJ/h) 1,9E+06 3,86E+04

A (m2) 2,18 0,88

LMTD 42,73 42,8

Fluida panas H2SO4 Glukosa

Laju alir (kg/hr) 1.911,32 51,13

T in. (oC) 500 500

T out (oC) 152,5 152,5

Fluida dingin Kukus Jenuh Kukus Jenuh

Laju alir (kg/hr) 7.544,54 7.544,54

t in. (oC) 152.398 152,397

t out (oC) 152.4 152,398

Annulus H2SO4 Kukus Jenuh

ID (in.) 3,068 2,067

OD (in.) 3,5 2,375

Tinggi fin (in.) 0,5 0,625

Tebal fin (mm) 0,9 0,9

Jumlah fin 15 35

dP (psi) 0,000025 1,59E-09

Material Stainless Steel Carbon Steel

Tube Kukus Jenuh Glukosa

ID (in.) 2,067 1,049

OD (in.) 2,375 1,315

Panjang (m) 11,5 8,4

Jumlah hairpin 6 1

dP (psi) 3,03 0,046

Material Stainless Steel Carbon Steel Tabel 15. Spesifikasi conveyor

No. Alat C-101A/B C-102

Aliran Umpan

Ampas Tebu Residu Ampas Tebu

Jenis Screw Screw

Diameter (m) 0,23 0,15

Panjang (m) 6 6

Kecepatan rotasi (rpm) 68 153

Daya (kW) 1 0,159

Daya Motor (kW) 1,5 0,2

Material Carbon Steel Carbon Steel

Tabel 16. Spesifikasi filter

No. Alat F-101

Jenis Vacuum Drum Filter

Luas area (m2) 756,6

Material Stainless Steel (SS – 309) Tabel 17. Spesifikasi drum

No. Alat V-103

Volume (m3) 23,8

Diameter (m) 3,1

Panjang (m) 3,1

Orientasi Horizontal

Material Carbon Steel

Dinding (Shell) Lembaran baja berukuran ¼ in berukuran 2,5 m sebanyak 2 buah Disambung secara double welded joint.

Tutup (Head) Torispherical Head, tebal 3/8 in.

Tabel 18. Spesifikasi pompa

No. Alat P-101A/B P-102A/B P-103A/B P-104A/B P-105A/B

Aliran Asam Sulfat Air Air Toluena Furfural-Toluena

Jenis Sentrifugal Sentrifugal Sentrifugal Sentrifugal Sentrifugal

Pin / Pout (atm) 1 / 3 1 / 3 1 / 5 1 / 3 1 / 1,1

Laju Alir (gpm) 806,1 84 13,61 155,85 155,853

Head (m) 37,93 38,15 46,11 38,12 11,51

Effisiensi 0,75 0,75 0,75 0,75 0,75

Daya (kW) 25,9 2,7 144,6 2,2 1

Material SS – 309 Carbon Steel Carbon Steel Carbon Steel Carbon Steel

Conveyor

Conveyor di pabrik ini berfungsi untuk mengalirkan ampas tebu menuju ke reaktor dan membawa residu ampas tebu ke tempat penampungan limbah padat.

Berdasarkan pertimbangan tertentu, maka dipillih jenis screw untuk conveyor di pabrik ini, dengan spesifikasi seperti pada tabel 15.

Filter

Filter digunakan untuk memisahkan ampas tebu dari senyawa lain yang tidak ikut teruapkan di reaktor.

Karena pemasukkan umpan kedalam filter ini dilakukan secara kontinyu, maka filter yang dipilih adalah jenis Vacuum Drum Filter. Filter ini dipilih juga karena lebih murah dibanding dengan jenis filter lain untuk proses kontinyu. Spesifikasi filter dapat dilihat pada tabel 16.

Drum

Drum digunakan sebagai akumulator (reflux drum) di kolom distilasi. Tabel 17 menunjukkan spesifikasi drum.

Pompa

Dari beberapa tipe pompa yang ada, pabrik ini menggunakan pompa jenis sentrifugal dengan spesifikasi seperti terdapat dilihat pada tabel 18.

Jumlah pompa digandakan untuk menghindari rusaknya salah satu pompa yang dapat mengganggu jalannya produktivitas pabrik.

Tanki

Di pabrik ini ada dua jenis tanki, yaitu : tanki antara (holding tank) dan tanki penyimpanan (storage tank).

Tanki antara digunakan untuk penyimpanan sementara senyawa yang dihasilkan dari unit batch untuk selanjutnya dialirkan ke unit kontinyu, sedangkan tanki penyimpanan digunakan untuk menyimpan bahan baku dan produk. Karena senyawa-senyawa yang terlibat didalamnya tidak volatile, maka kedua jenis tanki menggunakan tipe fixed cone roof.

Tabel 19. Spesifikasi tanki antara

No. Alat TK-101 TK-102 TK-103

Vol. (m3) 266 8,8 39

Dia. (m) 7 1,8 3,5

Tinggi (m) 7 3,3 4,5

Berat (kg) 37.650 1.606 7.407

Orientasi Vertikal Horizontal Vertikal

Material CS CS CS

Tabel 20. Spesifikasi tanki penyimpanan No. Alat TK-104 TK-105 TK-106 TK-107 Senyawa H2SO4

36% Toluena

98% Furfural

98% Glukosa Volume (m3) 399 418,9 83 98% 19 Penyimpanan

(hari) 2 3 7 7

Dia. (m) 7,5 8,1 4,2 2,3

Tinggi (m) 9 8,1 6 4,6

Berat (kg) 20.177 27.127 5.900 2.593 Orientasi Vertikal Vertikal Vertikal Horizontal

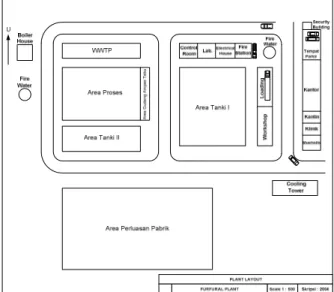

4.7 Lokasi Pabrik dan Kebutuhan Lahan Berdasarkan beberapa pertimbangan, seperti : ketersediaan bahan baku, lokasi pasar, ketersediaan utilitas, fasilitas, dan infrastruktur, maka dipilih Kawasan Industri Gresik sebagai lokasi untuk mendirikan pabrik ini. Lahan yang masih tersedia seluas 36 ha, dengan harga tanah Rp. 300.000,-/m2. Hasil perhitungan kebutuhan lahan untuk pendirian pabrik ini adalah seluas 101 x 72 m2 (gambar 4), dengan perincian luas lahan sebagai berikut : Area proses (26 x 18 m2); Area tanki I (24 x 27 m2); Area tanki II (26 x 8 m2); Area unit pengolahan limbah (26 x 5 m2); Area perluasan pabrik (50 x 27 m2).

Gambar 4. Tata letak pabrik furfural 4.8 Analisa Ekonomi

Biaya Investasi

Biaya investasi total perancangan pabrik ini terdiri dari biaya investasi peralatan dan modal kerja. Total investasi yang dibutuhkan sebesar US$ 4.618.394,00, dimana biaya pembelian peralatan sebesar US$

1.929.86,00 ; total biaya langsung US$ 3.228.645,00;

total biaya tidak langsung US$ 868.438,00 ; total modal kerja US$ 111.603,00

.

Penentuan biaya investasi ini didasarkan pada biaya pembelian peralatan dan biaya-biaya lain yang dikalikan dengan faktor estimasinya.Biaya Manufaktur

Biaya manufaktur merupakan biaya-biaya yang secara langsung terkait dengan proses produksi. Biaya manufaktur ini terdiri atas biaya variabel/tidak tetap dan biaya tetap. Biaya manufaktur ini dihitung dengan menggunakan faktor estimasi; kecuali untuk biaya bahan baku, utilitas, operator, dan depresiasi.

biaya tetap sebesar US$ 727.411,00. Total biaya untuk pembelian bahan baku sebesar US$ 82.650,18;

sedangkan utilitas sebesar US$ 174.096,66.

Analisa Kelayakan

Analisa kelayakan penting dilakukan untuk mengetahui profitabilitas dari suatu proyek. Beberapa parameter yang umum digunakan dalam menganalisa profitabilitas suatu proyek, seperti Net Present Value (NPV), Internal Rate of Return (IRR), Payback Period (PBP). Hasil analisa sensitivitas terhadap pendirian pabrik ini, dapat dilihat pada tabel 21.

Tabel 21. Hasil analisa kelayakan

Parameter Batas Nilai Hasil

NPV IRR PBP

> 0

> cost of capital

< 8 tahun

US$ 3.260.421,47 12,26%

3 tahun 9 bulan Titik Impas (Break Even Point)

Untuk mencapai BEP maka besar volume produksi ialah 170 ton/tahun atau sekitar 33% dari kapasitas produksi maksimum. Jadi jika ingin meraih keuntungan, maka volume produksi harus lebih besar dari kapasitas BEP.

Analisa Sensitivitas

Analisa sensitivitas yaitu analisa dengan mengubah nilai parameter-parameter biaya pabrik untuk mengetahui akibatnya terhadap parameter kelayakan pabrik. Hasil analisa sensitivitas yang dilakukan terhadap pendirian pabrik ini, dapat dilihat pada tabel 22.

Tabel 22. Hasil analisa kelayakan

Batas Kelayakan Parameter Nilai Kasus

Dasar Nilai

Minimum Deviasi Harga Bahan (%)

Baku US$ 0,01 US$ 0,06 500

Harga

Furfural US$ 1.740,00 US$ 1.350,00 - 22 Harga

Glukosa US$ 2.100,00 US$ 1.750,00 - 26 Volume

Produksi 510 ton/thn 463 ton/thn - 9 Kapasitas

Produksi 435 ton/thn

Analisa Resiko

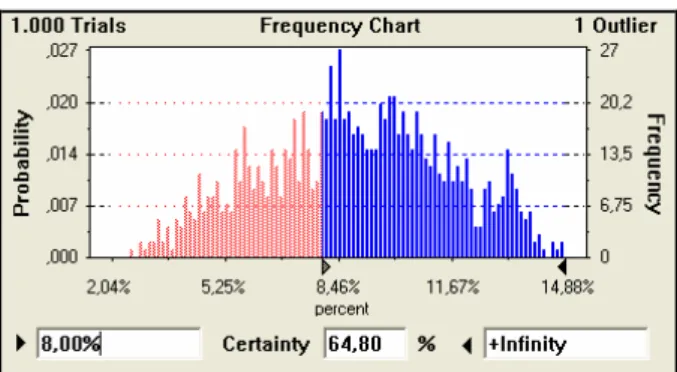

Analisa resiko merupakan suatu metode analisa untuk mengetahui tingkat kemungkinan (probabilitas) resiko suatu investasi. Dalam perancangan ini, analisa resiko dilakukan dengan menggunakan simulasi Monte Carlo dengan bantuan perangkat lunak Crystal Ball.

1. Hasil simulasi IRR dengan asumsi distribusi uniform Simulasi yang dilakukan terhadap parameter kelayakan IRR dengan asumsi distribusi uniform menghasilkan kurva distribusi dengan kemungkinan nilai IRR terkecil sebesar 2,04% dan nilai IRR yang sering muncul pada

nilai 8,46%. Dengan menggunakan batasan parameter kelayakan IRR>8%, didapatkan bahwa besarnya kemungkinan proyek investasi furfural layak untuk dilakukan sebesar 64,8% (gambar 5).

Gambar 5. Kurva Distribusi IRR

2. Hasil simulasi IRR dengan asumsi distribusi triangular (US$ 1.740,00)

Simulasi yang dilakukan terhadap parameter kelayakan IRR dengan asumsi distribusi triangular (US$

1.740,00) menghasilkan kurva distribusi dengan kemungkinan nilai IRR terkecil sebesar 0%, terbesar 20% dan nilai IRR yang sering muncul 10%. Dengan menggunakan batasan parameter kelayakan IRR>8%, didapatkan bahwa besarnya kemungkinan proyek investasi furfural layak untuk dilakukan sebsar 70,2%

(gambar 6). Nilai ini lebih besar dibandingkan dengan simulasi dengan harga uniform. Hal ini disebabkan karena kemungkinan harga furfural banyak terjadi pada harga US$ 1.740,00 sedangkan kemungkinan pada distribusi uniform sama besarnya .

Gambar 6. Kurva Distribusi IRR, skenario triangular harga furfural US$ 1.740,00

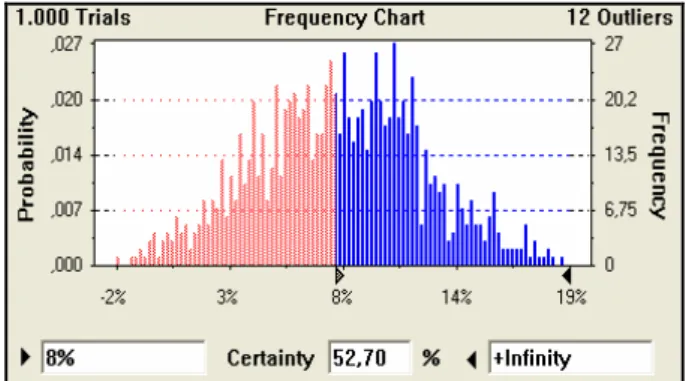

3. Hasil simulasi IRR dengan asumsi distribusi triangular (US$ 1.200,00)

Simulasi yang dilakukan terhadap parameter kelayakan IRR dengan asumsi distribusi triangular (US$

1.200,00) menghasilkan kurva distribusi dengan kemungkinan nilai IRR terkecil 2%, terbesar 19% dan nilai IRR yang sering muncul 8%. Dengan menggunakan batasan parameter kelayakan IRR>8%,

didapatkan bahwa besarnya kemungkinan proyek investasi furfural layak untuk dilakukan sebsar 52,7%

(gambar 7). Nilai hasil simulasi dengan asumsi distribusi triangular dengan harga yang sering muncul pada harga US$ 1.200,00 lebih kecil dibandingkan dengan hasil simulasi dengan asumsi jenis kemungkinan yang lain. Hal ini disebabkan harga yang sering muncul pada US$ 1.200,00 yang sudah berada pada nilai batas bawah kelayakan pabrik US$

1.350,00/ton.

Gambar 7. Kurva Distribusi IRR, skenario triangular harga furfural US$ 1.200,00

5. Kesimpulan

1. Proses pembuatan furfural dengan bahan baku ampas tebu dilakukan dengan kombinasi sistem batch-kontinyu, dengan reaksi utama adalah hidrolisis yang diikuti dengan reaksi dehidrasi menggunakan katalis asam sulfat.

2. Untuk memenuhi kebutuhan pasar pada tahun pertama produksi (2006), maka kapasitas terpasang pabrik adalah :

- Produk Utama, Furfural : 510 kg/tahun.

- Produk Samping, Glukosa : 600 kg/tahun.

3. Reaktor yang digunakan adalah reaktor batch berpengaduk yang dioperasikan pada tekanan 3 atm dan suhu 128oC selama 180 menit. Reaktor ini berdimensi 10 x 6 m, yang terdiri dari 4 buah lembaran baja 2,5 m dengan tebal 5/8 in. Reaktor ini menggunakan torispherical head dengan tebal 1 in. dan didukung oleh skirt setebal ¼ in.

4. Kinerja proses pabrik ditunjukkan dengan efisiensi karbon sebesar 83,7% sedangkan efisiensi energi sebesar 93,7%. Kebutuhan listrik untuk setiap kilogram produk adalah 3,1 kWh.

5. Bahan baku yang dibutuhkan untuk menghasilkan 1 kilogram furfural adalah:

- Ampas tebu = 7,4 kg - Asam Sulfat 36% = 122,74 kg - Toluena 98,5% = 372,1 kg

6. Pabrik furfural ini akan dibangun di Kawasan Industri Gresik (KIG) pada lahan seluas 101 x 72 m2, dengan total investasi sebesar US$

4.618.394,00.

7. Analisa kelayakan untuk pabrik furfural ini : - NPV : US$ 3.260.421,47

- IRR : 12,26%

- PBP : 3 tahun 9 bulan

8. Parameter yang paling sensitif terhadap kelayakan investasi pabrik ini adalah kapasitas terpasang pabrik dimana produksi furfural harus lebih besar dari 463 ton/tahun.

9. Peluang pembangunan pabrik furfural dengan harga dasar furfural US$ 1.740,00/ton adalah sebesar 70,2%. Apabila harga furfural turun hingga mencapai harga US$ 1.200,00 peluang pembangunan pabrik turun hingga mencapai 52,7%.

6. Pustaka

1. _______, Paradigma Baru Bagi Limbah, Kompas 12 Juli 2000.

2. _______, 1990, CIC : Kertas dan Pulp, Jakarta.

3. Shleser, Robert, 1994, Ethanol Production in Hawaii, State of Hawaii.

4. Zeith, Karl J, Fortuitous Radical Reactions in Furfural and Charcoal Reactors, Chemical Innovation Magazine, March 2000.

5. Kirk-Othmer, 1995, Furan Derivatives : Supplement Encyclopedia of Chemical Technology, John Wiley & Sons.

6. Katkeviés, Juris., Ilma Ruduš,sc. oec, 1998, Pre- Feasibility Study For Furfural Production, Latvian Development Agency.

7. , 1999, Volume dan Nilai Ekspor Bahan Kimia Indonesia, Dirjen IKAH Depperindag RI.

8. Ramirez, J.A., dkk., 2002, Kinetic Study of The Acid hydrolysis of Sugar Cane Bagasse, Journal Of Food Engineering 55 page 309-318.

9. US. Pat. 4,553,743 (10 April 1990) Madeiros,et 10. Walas, S. M. Chemical Process Equipment : al

Selection and Design, Buther Worths.

11. Garret, D. E, 1989, Chemical Engineering Economics, Van Nostrand. Reinhold.

12. Peters, M. S., Klaus D. Timmerhaus, 1991, Plant Design and Economics for Chemical Engineers 4th ed, McGraw Hill, Inc.

13. Turton, R., et al, 1998, Analysis, Synthesis, and Design of Chemical Processes, Prentice-Hall.

7. Biografi

Anondho Wijanarko menyelesaikan S2 bidang Bio Engineering dari Tokyo Institute of Technology (2000) dan S1 dari Jurusan Teknik Gas dan Petrokimia, Universitas Indonesia (1984). Wijanarko adalah dosen di Departemen Teknik Kimia, Universitas Indonesia, dengan bidang keahlian rekayasa reaksi biokimia.

Johanes Anton Witono menyelesaikan S1 dari Jurusan Teknik Gas dan Petrokimia, Universitas Indonesia (2004), dengan bidang keahlian process engineering. Witono kini bekerja sebagai Process Engineer di PT Pacific Oil and Gas Indonesia.

Made Satria Wiguna menyelesaikan S1 dari Jurusan Teknik Gas dan Petrokimia, Universitas Indonesia (2003), dengan bidang keahlian heat management.

Wiguna kini bekerja sebagai Petroleum Engineer di PT Chevron Pacific Indonesia.