commit to user

i

PERANCANGAN DAN PEMBUATAN DIES

AVOR WASTAFEL

PROYEK AKHIR

Diajukanuntukmemenuhipersyaratanguna

MemperolehgelarAhliMadya( A.Md )

Program Studi DIII TeknikMesin

Disusunoleh :

YOHANES DE BRITO CHRISTIAN D.J ( I 8108032 )

PROGRAM STUDI D3 TEKNIK MESIN PRODUKSI FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

commit to user

commit to user

iv

MOTTO

BerdoadanberusahalahsemaksimalmungkindanbiarkanTuhanyang menentukan.

Janganterlalubanggadenganketenaran “ di ataslangitmasihadalangit “

Sopo nandurbakalngunduh.

commit to user

v

PERSEMBAHAN

Sebuahhasilkarya yang kami buat demi menggapai demi sebuahcita-cita, yang

inginsayapersembahkankepada :

Ayah danbundatercinta yang selamainitelah memberimotivasiserta rasa

kasihsayangnya.

Dosenpengampu yang telahmemberikanbimbingandan saran

dalampelaksanaandanpenyusunanlaporanini.

BapakBagusselakukepalabengkel yang telahbanyakmembantupembuatan

dies

avorwastafel.

Rekan-rekanmahasiswa yang telahbanyak member

commit to user

vi

ABTRAK

Rancangbangunpunching toolpembuatdies

avorwastafeldibuatsebagaisaranapembelajarandalammerealisasikan proses produksi.

Ide pembuatanpunching tooldies

avorwastafeldiperolehsetelahmelakukanpencarianinformasi. Banyak komponen-komponen rumah tangga yang hanya bisa dibuat dengan proses punchingtool seperti avor wastafel. Alat ini dibuat agar waktu proses produksi lebih efisien dan efektif.

Perancangandiesavorwashtafeldengankapasitasmesin 5 ton meliputi 3 tahapkerja. Tahap pertamaadalah proses forming tool (deep drowing)yang terdiri dari punch drawing , top plate, stripper plate, dies dan bottom plate. Tahap keduaadalahblanking yang terdiridari shank, punch, dies, danbotton plate.Pada dies blanking dilakukan hardening dengan cara quenching oli. Punch blanking dibor

pada bagian tengah sepanjang punch. Tahap ketigaadalahpierching yang

terdiridarishank, top plate, punch holder plate, dies holder, dies, bottom plate. Bottom plate dipasang pada bad menggunakan sambungan baut.Semua komponen dikerjakan menggunakan mesin bubut. Sambungan las digunakan untuk menyambung pengunci dengan bottom plate. Proses finising berupa pengamplasan dan pengecatan dilakukan setelah semua komponen selesai dibuat. Tahap terakhir adalah perakitan semua komponen.

Mesinpunch yang telah dirancangmampumembuatavorwashtafeldenganbahan plat galvalum0,5 mm. Mesin yang digunakanadalahmesinpressdengankapasitas 5 ton. Proses pengerjaanmenggunakan sistem independendimanaproses dilakukansatu-persatu yaitu proses blanking, drawingdan piercing. Perancangandanpembuatandies avorwashtafelmembutuhkanbiaya Rp.9.500.000,00.

commit to user

vii

KATA PENGANTAR

Denganmemanjatkanpujisyukur Alhamdulillah kepada Allah SWT yang

telahmemberikanrahmatdanhidayahNyakepada kami, sehingga kami

dapatmenyelesaikanpenyusunanlaporan TUGAS AKHIR denganjudul

“PERANCANGAN DAN PEMBUATAN DIES AVOR

WASTAFEL“.ProyekAkhirinidisusungunamelengkapidanmemenuhisalahsatupersyara

tanmemperolehgelarAhliMadyaMesinProduksiFakultasTeknikUniversitasSebelasMar

et.

DalampenyelesaianProyekAkhirinitidakmungkindapatterselesaikantanpabantu

andariberbagaipihak,baiksecaralangsungmaupuntidaklangsung.Olehkarenaitupadakes

empataninipenulismenyampaikan rasa terimakasih yang

sebesar-besarnyakepadasemuapihak yang telahmembantudalampenyelesaianlaporanini,

terutamakepada :

1. ZainalArifin, ST, MT selakupembimbing I ProyekAkhir.

2. Eko P.B, ST, MT selakupembimbing II ProyekAkhir.

3. Heru,ST, MT selakuketua Program DIII TeknikMesinUniversitasSebelasMaret.

4. Ayah danibu yang telah banyakmemberibantuanbaikberupa moral maupunmateri.

5. AsistenLaboratorium Proses Produksi yang telahbanyakmemberimasukan.

6. Rekan-rekansatukelompokProyekAkhir.

7. Rekan-rekan D3 TeknikMesinProduksiangkatan 2008, sebagaitemanseperjuangan

di FakultasTeknikMesinUniversitasSebelasMaret.

8. Seluruhpihak yang tidakdapatdisebutkansatupersatu,

terimakasihatasbantuannyadalammenyelesaikanlaporantugasakhirini.

Semogabudibaikdanpengorbanan yang telahdiberikanmenjadiamalsholeh dan

mendapat balasandari Allah SWT. Amiin.

Dalam penyusunan

commit to user

viii

saran dankritikdariberbagaipihaksangat diharapkangunapenyempurnaanlaporanini.

Agar

laporaninidapatbermanfaatbagimasyarakatluaspadaumumnyadankhususnyabagimahas

iswaTeknikMesinFakultasTeknikUniversitasSebelasMaret Surakarta.

Surakarta, Juli 2011

commit to user

v

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

MOTTO ... iii

PERSEMBAHAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 1

1.3 Batasan Masalah ... 2

1.4 Tujuan ... 2

1.5Manfaat Proyek Akhir ... 2

1.6Metodologi ... 2

BAB II DASAR TEORI 2.1Pengertian Punching Tool ... 4

2.2 Jenis-jenis Punching Tool ... 4

2.2.1Cutting Tool ... 4

2.2.2Penetrasi ... 9

2.2.3Burr ... 10

2.2.4 Pengaruh Clearance terhadap pemotongan ... 10

2.2.5Secondary Shear... 11

2.2.6Jenis-jenis Cutting Tool... 11

commit to user

vi

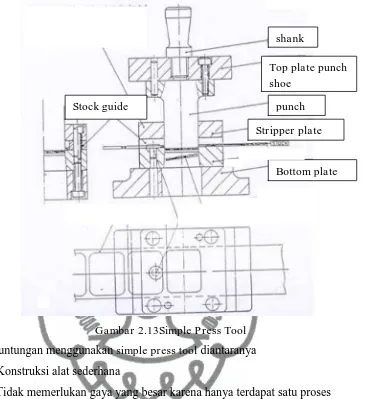

2.4Bentuk Konstruksi Punching Tool ... 15

2.4.1Simple press tool atau blank throught ... 15

2.4.2Inverted Blanking Tool ... 16

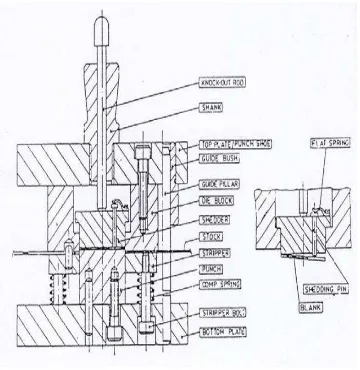

2.4.3Compound Pres Tool ... 17

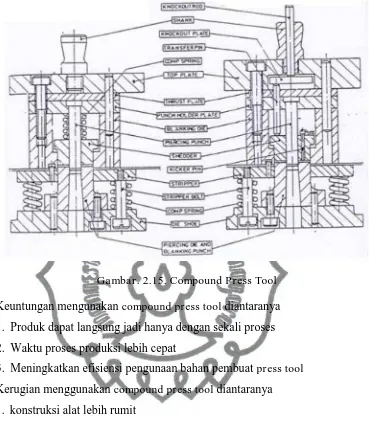

2.4.4Progressive Press Tool ... 18

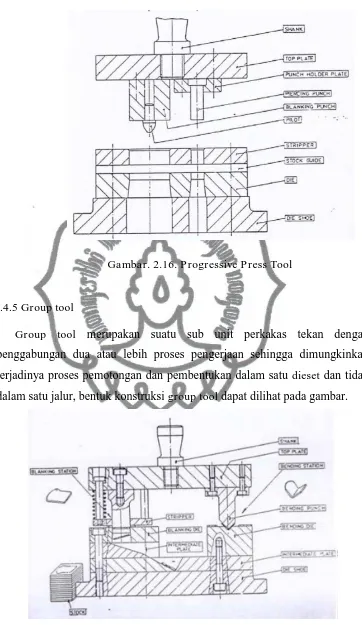

2.4.5 Group Tool ... 19

2.5 Perbandingan Deep Drawing (Ziehverhaeltnis = drawing ratio) ... 20

2.5.1 Gaya-gaya Pada Proses Deep Drawing... 21

2.5.2RadiusdanKelonggaran Drawing (Drawing Radien and Clearance) ... 21

2.5.3Drawing Clearance ... 22

2.5.4 Operasi Potong atau Pemotongan ... 24

2.6 Rumus Gaya Perencanaan Pada Perancangan PressTool ... 24

2.6.1Gaya Forming (Deep Drawing) ... 24

BAB III PERENCANAAN DAN PERANCANGAN 3.1Perencanaan Pembuatan Perkakas Punching Tool ... 35

3.2 Langkah-langkah Pembuatan Perkakas Press Tool ... 36

3.3Perancangan dan Pembuatan Perkakas Press Tool ... 38

3.3.1 Pemilihan Produk Material Benda Kerja (avor Washtafel) ... 38

commit to user

vii

3.3.3 Pemilihan Material Produk Benda Kerja (avor Washtafel) ... 40

3.3.4 Peralatan Yang Digunakan Dalam Proses Pengujian ... 41

3.3.5 Peralatan Yang Digunakan Dalam Proses Pembuatan (Pengerjaan) ... 42

3.3.6 Bahan Pembuat Press Tool ... 42

3.4 Proses Perhitungan Gaya-Gaya Yang Berpengaruh Pada Proses Pengerjaan .. 43

3.4.1 Perhitungan Gaya Pembentukan ... 43

3.4.2 Perhitungan Gaya Potong ... 47

3.4.3 Perhitungan Pegas Stripper ... 49

3.4.4 Perhitungan Punch Terhadap Gaya Buckling ... 50

3.4.5 Perhitungan Dimensi Punch dan Die ... 51

3.5 Prosses Pembuatan Nagian-Bagian Press Tool ... 57

3.5.1Persiapan Proses Pembuatan (Produksi) ... 57

3.5.2 Proses Pembuatan Komponen Deep Drawing ... 58

3.5.3 Proses Pembuatan Komponen Triming ... 67

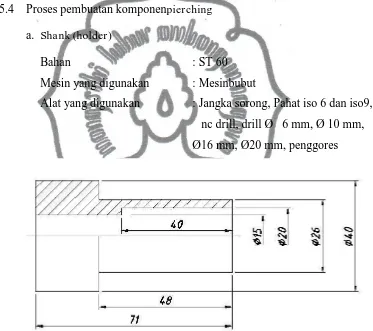

3.5.4 Proses Pembuatan Komponen Pierching ... 71

3.6 Proses Pengecatan Bagian-Bagian Press Tool ... 80

3.7 Proses Perakitan Bagian-Bagian Press Tool ... 80

3.8 Perawatan Mesin Punch ... 82

BAB IV ANALISA DATA DAN HASIL PENGUJIAN 4.1Langkah-Langkah Pengujian Mesin ... 83

4.1.1Pengujian Punch dan Die Deep Drawing ... 83

4.1.2Pengujian Punch dan Die Pierching ... 86

4.1.3Pengujian Punch dan Die Blanking... 88

4.2Analisa Perbandingan Dimensi Pada Rancangan Dengan Dimensi Benda Jadi (Aktual) ... 91

4.2.1 Pengujian Punch dan Die Deep Drawing ... 91

commit to user

viii

4.2.3 Pengujian Punch dan Die Deep Drawing ... 92

4.2.4 Analisa Tebal Dies dan Panjang Punch ... 94

4.3Analisa Hasil Pengujian ... 94

4.3.1 Terhadap Material Produk Yang Digunakan ... 94

4.3.2 Terhadap Kemampuan Kerja Mesin Punch ... 97

4.3.3 Terhadap Punch dan Dies yang dibuat ... 98

BAB V PENUTUP 5.1 Kesimpulan ... 99

5.2 Saran ... 100

DAFTAR PUSTAKA ... 101

commit to user

ix

DAFTARGAMBAR

Gambar 2.1 Punch mulai menekan material ... 5

Gambar 2.2 Penekanan lanjut ... 6

Gambar 2.3 Keretakan yang terjadi pada kedua sisi potong ... 6

Gambar 2.4 Pemotongan terjadi pada dua sisi ... 7

Gambar 2.5 Clearance of cutting tools dan grafik penetrasi ... 8

Gambar 2.6 Blanking ... 12

Gambar 2.7 Piercing ... 12

Gambar 2.8 Trimming ... 12

Gambar 2.9 Parting ... 13

Gambar 2.10 Crooping ... 13

Gambar 2.11 Lanzing ... 14

Gambar 2.12 Bagian punching tool ... 14

Gambar 2.13 Simple press tool ... 16

Gambar 2.14 Blanking tool ... 17

Gambar 2.15Compound press tool ... 18

Gambar 2.16 Progressive press tool ... 19

Gambar 2.17Group tool ... 19

Gambar 2.18Perbandingan drawing pada first drawing ... 20

Gambar 2.19Perbandingan drawing pada second next drawing ... 20

Gambar 2.20Hibungan kebalikan antara m dan β ... 20

Gambar 2.21 Drawing clearance pada perkakas drawing ... 23

Gambar 2.22 Pengaruh radius pada kerja (w) ... 27

Gambar 3.1 Avor wastafel tampak atas ... 38

Gambar 3.2Avor wastafel tampak samping ... 39

Gambar 3.3Avor wastafel yang akan diproduksi ... 39

Gambar 3.4 Clearance ... 51

Gambar 3.5 Shank dan punch drawing ... 59

Gambar 3.6 Top plate ... 60

Gambar 3.7 Baut pengarah ... 61

commit to user

x

Gambar 3.9Stipper plate ... 63

Gambar 3.10 Dudukan spring ... 64

Gambar 3.11 Dies drawing ... 65

Gambar 3.12 iBottom shoe ... 66

Gambar 3.13 Blanking shank ... 67

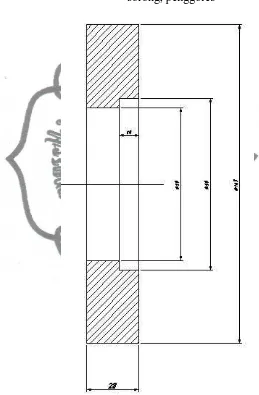

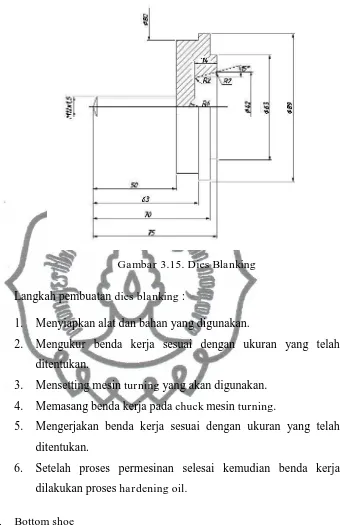

Gambar 3.14 Punch blank ... 69

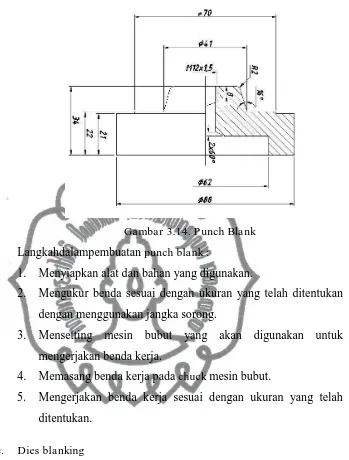

Gambar 3.15 Dies blank ... 70

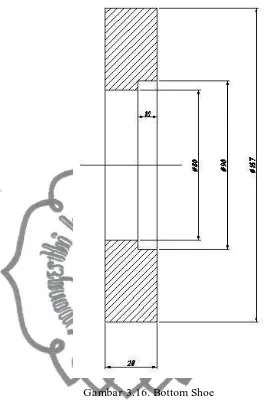

Gambar 3.16 Bottom shoe ... 71

Gambar 3.17 Shank hoder Piercing ... 72

Gambar 3.18 Top plate ... 74

Gambar 3.19Punch holder plate ... 75

Gambar 3.20Punch piercing ... 76

Gambar 3.21Dies piercing ... 77

Gambar 3.22Dies hoder plate ... 78

Gambar 3.23Bottom shoe ... 79

Gambar 4.1Baut stripper terpasang pada top plate ... 84

Gambar 4.2Drawing die dan shoe ... 84

Gambar 4.3Penyetingan punch drawing ... 84

Gambar 4.4(a)Pengatur posisi shoe (b) mengencangkan baut penahan shoe dan bed ... 85

Gambar 4.5 a & b Pemasangan spring dan stripper plate ... 85

Gambar 4.6 a & b Mengencangkan baut stripper ... 85

Gambar 4.7 (a) Mensetting TMA punch drawing(b) Mistar penunjuk TMA... 86

Gambar 4.8Shank beserta punch piercing ... 85

Gambar 4.9Pemasangan punch pierching pada mesin ... 85

Gambar 4.10 Pemasangan shoe dan die piercing pada bed mesin ... 85

Gambar 4.11 a & b Mensetting TMA punch piercing ... 85

Gambar 4.12 Penyetingan posisi TMA ... 85

Gambar 4.13Pemasangan punch blanking pada mesin ... 85

Gambar 4.14(a) Memasang die pada shoe (b) mengencangkan baut ...85

commit to user

xi

Gambar 4.16 (a) Menentukan posisi TMA (b) Mensetting posisi center die

blanking ... 85

Gambar 4.17Penencangan baut penahan shoe ... 85

Gambar 4.18Setting punch blanking jadi ... 85

Gambar 4.19Memastikan penyetingan sudah selesai ... 85

Gambar 4.20Sketsa punch drawing ... 85

Gambar 4.21 Sketsa die drawing ... 85

Gambar 4.22 Foto hasil pengujian menggunakan material aluminium 0,3 mm ... 85

Gambar 4.23 Foto hasil pengujian menggunakan material stainless steel 0,5 mm... 85

Gambar 4.24 Foto pengujian menggunakan material stainless steel 1 mm ... 85

Gambar 4.25(a) Plat galvalum mengalami sobek (b) Plat galvalum berkerut pada bagian atasnya ... 85

Gambar 4.26 Foto hasil pengujian dengan plat galvalum 1 mm... 85

commit to user

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Di dalam dunia industri, terutama dalam industri rumah tangga, banyak sekali

kita jumpai alat-alat atau perkakas yang digerakkan oleh mesin press, baik yang

ukurannya kecil maupun yang berukuran besar. Kerja mesin perkakas berdasarkan

jenis kerjanya terdiri dari berbagai cara seperti ditekan, ditarik, dipotong,

dibengkokkan atau ditekuk menjadi suatu profil atau bentuk tertentu. Sedangkan

benda kerja ataupun material yang diproses bisa berupa lembaran plat (sheet metal),

bentuk profil, pipa-pipa logam dan lain-lain.

Untuk proses pengerjaan semacam ini kita mengenalnya dengan istilah proses

Press Working, yaitu segala proses pengerjaan logam yang menggunakan

mesin-mesin press sebagai alat bantu utamanya, yaitu sebagai penggerak atau pemberi gaya.

Dalam press working dikenal beberapa macam pengerjaan, tergantung dari

perlakuan gaya-gaya itu terhadap material yang dikerjakan. Misalnya dari material

atau bahan sheet metal orang bisa memotong secara menggunting, menekuk atau

membengkokkan, membentuk menjadi benda berongga tiga dimensi, dan lain-lain.

Jadi secara garis besar ada jenis pengerjaan shearing, bending, dan forming atau deep

drawing. Dalam pengerjaan yang akan dibuat adalah proses press working perancangan dan pembuatan dies avor wastafel.

1.2Perumusan Masalah

Perumusan masalah dalam Proyek Akhir ini adalah bagaimana perencanaan

commit to user

1.3Batasan Masalah

Berdasarkan rumusan masalah di atas dan agar tidak terjadi kesalahan dalam

pemahaman laporan ini, maka perlu adanya pembatasan masalah. Sebagai batasan

masalah dalam penyusunan laporan ini adalah :

a. Prinsip kerja mesin punch untuk pembuatan avor wastafel.

b. Perancangan dies dan komponen lainnya.

c. Perawatan mesin punch.

d. Estimasi biaya.

1.4Tujuan

Tujuan yang ingin dicapai dalam penyusunan laporan Proyek Akhir ini antara

lain :

a. Mampu merancang dan membuat dies mesin punch yang berteknologi tepat guna.

Hal ini meliputi perencanaan, perhitungan dan pemilihan bahan yang digunakan.

b. Mengetahui prinsip kerja mesin punch.

1.5Manfaat Proyek Akhir

Adapun manfaat dari pengerjaan Proyek Akhir ini adalah sebagai berikut :

a. Sebagai salah satu syarat kelulusan studi DIII Teknik Mesin Produksi Fakultas

Teknik Universitas Sebelas Maret Surakarta.

b. Sebagai sarana pengembangan dan penerapan aplikasi keilmuan yang telah

didapat dibangku kuliah.

c. Sebagai sarana uji coba kemampuan dan keterampilan dengan mengembangkan

gagasan inovatif dalam proses perancangan suatu alat.

1.6Metodologi

Metode yang digunakan dalam menyelesaikan permasalahan yang timbul dari

pembuatan dies avor wastafel mesin punch yaitu:

commit to user a. Studi pustaka

Metode yang dilakukan dengan cara mencari buku referensi yang dapat

menunjang dalam pembuatan dies avor wastafel mesin punch.

b. Observasi

Metode yang dilakukan dengan cara mencari petunjuk mengenai mesin punch

melalui kunjungan langsung ketempat dimana terdapat mesin punch seperti di

bengkel Kartasura.

c. Wawancara

Melakukan wawancara dengan teknisi serta orang-orang yang mengetahui

tentang mesin punch.

d. Bimbingan

Pelaksanan bimbingan dilakukan dengan dosen pembimbing Proyek Akhir

yang memberikan pengarahan dalam proses pengerjaan dan pembuatan

laporan.

2. Pengolahan data

Dari berbagai data dan informasi yang diperoleh, kemudian data dianalisa dan

diambil kesimpulan.

3. Pengambilan keputusan

Dilakukan dengan mempertimbangkan berbagai aspek seperti biaya, waktu

pengerjaan, alat dan mesin yang digunakan. Dari berbagai pilihan alternative,

kemudian dipilih alternative terbaik berdasarkan pertimbangan aspek tersebut.

Setelah pemilihan alternative yang digunakan, baru dilakukan proses

commit to user

memotong dan membentuk pelat-pelat logam dengan menggunakan punch

sebagai alat penekan.

Alat bantu yang dibuat adalah sebuah punching tool, dimana alat tersebut

berfungsi untuk memotong (cutting) dan membentuk (forming) yang merupakan

proses-proses yang terjadi pada punch tool.

Pertimbangan penggunaan Punching Tool, sebagai berikut :

a. Untuk menghasilkan produk dalam jumlah banyak (massal).

b. Menjamin keseragaman bentuk dan ukuran produk agar tetap sama.

c. Operator yang mengerjakannya tidak harus orang yang berpengalaman.

d. Meminimalisasi kegagalan produk hanya memerlukan satu jenis mesin

saja,yaitu mesin punching.

e. Penghematan biaya operasional yang terlibat.

f. Produktivitas dan efisiensi tinggi.

2.2 Jenis-jenis Punching Tool

Secara garis besar sebuah puncing tool dapat dibedakan menjadi dua

bagian,yaitu Cutting tool dan Forming tool.

2.2.1 Cutting tool

a. Operasi pemotongan

Pada setiap pemotongan benda kerja, akan selalu tampak adanya

kesamaan prinsip yang harus dicermati bersama. Pada pengerjaan

pemotongan kawat, batangan baja, baja profil, ataupun sheet metal, pasti

terdapat sepasang gaya yang dipergunakan untuk memotongnya. Besar gaya

itu bekerja secara bersama-sama, berlawan arah dengan jarak yang relatif

commit to user

tersebut disebut dengan gaya geser, dan material yang dipotong akan

terbentuk sebuah area yang disebut dengan “daerah pergeseran“.

Pada kenyataan dilapangan, gaya-gaya ini akan diberikan oleh sisi

potong yang tajam dari alat potong bagian atas dan bagian bawah alat potong

yang lain. Sedangkan jarak antara dua gaya tersebut adalah clearance yang

harus ditentukan. Untuk perkakas punching tool maka gaya-gaya tersebut

diberikan oleh sisi yang tajam dari punch maupun diesnya. Gaya yang

diberikan ini akan menciptakan tegangan geser pada daerah pergeseran, dan

apabila tegangan geser melebihi besarnya kekuatan geser dari material atau

batas gesernya, maka terjadilah pemotongan tersebut.

Untuk proses pemotongan pada cutting tool dilakukan oleh punch dan

dies, salah satu dari alat potong tersebut diam dan yang lainnya bergerak

searah dan tegak lurus dengan alat potong lainnya.

Pada tool yang dibuat, jenis pemotongan yang digunakan yaitu proses

blanking. Blanking adalah jenis proses pemotongan dengan cara menekan

benda kerja hingga melewati batas elastis dari material tersebut.

Hal-hal yang terjadi selama proses pemotongan berlangsung antara lain :

a. Pemotongan terjadi pada saat sisi potong bagian dalam (punch) menekan

material hingga tembus ke sisi potong lainnya (dies). Punch mulai

menekan material, tetapi dalam tahap ini material ditekan dibawah batas

elastisitas dari material itu sendiri.

Gambar. 2.1. Punch mulai menekan material PRESURE

radius

radius

commit to user

b. Penetrasi lebih lanjut memberikan tekanan yang dapat melebihi batas

elastisitas dari material yang ditekan (deformasi permanen dapat terbentuk

apabila punch ditarik) radius dan deformasi dari material mulai terbentuk,

proses penetrasinya selesai dan batas kekuatan tariknya kurang lebih sudah

tercapai.

Gambar. 2.2.Penekanan lanjut

c. Keretakan-keretakan pada material mulai terjadi akibat adanya penekanan dari kedua sisi potong (punch dan dies).

Gambar. 2.3.Keretakan yang terjadi pada kedua sisi potong

d. Keretakan-keratakan pada material saling bertemu sehingga proses

pemotongan terjadi terhadap material. Pencatatan tingkatan dapat dilakukan

dari deformasi permanen yang terjadi pada burr material. Pada proses

blanking terdapat pada sisi dies, sedangkan untuk proses pierching terdapat

pada sisi punch.

commit to user b. Cutting clearance

Seperti diketahui, bahwa jarak antara dua gaya yang berlawanan yang

ditimbulkan sisi-sisi tajam dari punch dan dies adalah clearance yang harus

ditentukan, maka dengan demikian ukuran dari punch maupun dies

merupakan besaran yang perlu diketahui. Selisih ukuran antara punch dan

dies ini disebut dengan allowance sedangkan yang dimaksud dengan

clearance adalah selisih ukuran yang bersarnya diukur hanya pada satu sisi

saja. Dengan kata lain sama dengan setengah dari besar allowance.

Disamping itu besarnya clearance juga menentukan besarnya gaya potong

yang diberikan.

Pada umumnya clearance per side dinyatakan dalam satuan prosentase

(%) dari ketebalan material yang akan dipotong. Normalnya berkisar antara 2

% sampai dengan 8 % tergantung kekuatan dan ketebalan dari materialnya.

Berikut adalah rekomendasi umum tentang clearance (% 7 reside) :

a. Mildsteel yang memiliki tegangan geser sampai dengan 25 Kg/mm : 2%

-3% tebalnya.

b. Mildsteel yang tegangan gesernya 25 – 40 Kg/mm : 3% - 5% tebalnya.

c. Steel yang tegangan gesernya 40 – 80 Kg/mm : 5% - 9% tebalnya.

commit to user

commit to user 2.2.2 Penetrasi

Panjang langkah punch yang menyebabkan terpotongnya plat atau

material dinamakan penetrasi. Pada dasarnya adalah panjang dari bagian yang

terbentuk radius dengan bagian yang berbentuk lurus yang mengkilap pada

permukaan potong. Besarnya penetrasi ini dinyatakan dengan prosentasi dari

material yang akan dipotong. Jadi hal ini sering dipakai sebagai patokan atau

dasar untuk menentukan panjang penekanan pada beberapa jenis material.

Semakin keras materialnya, maka akan semakin berkurang panjang

penetrasinya.

Berikut ini ditunjukan beberapa besarnya penetrasi dari jenis material

dalam satuan prosen (%)

Tabel. 2.1. besarnya penetrasi dari jenis material dalam satuan prosen(%)

Sumber : punching tool 1, ATMI Surakarta

Jenis Material Panjang Penetrasi (%)

Lead ( timah hitam ) 50

Bronze ( tembaga merah/perunggu ) 25

Baja 0,1 C ( baja karbon 0,1 ) 50 setelah di anneal

38 pengerjaan roll dingin

Baja 0,2 C 40 setelah di anneal

28 pengerjaan roll dingin

Baja 0,3 C 33 setelah di anneal

22 pengerjaan roll dingin

Baja silicon 30

Nikel 55

Meskipun pada kenyataanya material sudah terpotong pada saat langkah

punch sejauh penetrasinya, tidak boleh memasang atau seting puncing tool

dengan hanya memasukan panjang langkah punchnya sejauh itu. Terlebih

dahulu memasukan punch jauh kedalam diesnya sehingga kurang lebih 3-4

commit to user

dari diesnya. Sebab apabila tidak demikian, ada bahaya bahwa material akan

tertahan dan menumpuk didalam dies. Akibatnya akan fatal karena

kemungkinan dies atau punch akan patah.

2.2.3Burr

Burr adalah akibat dari patahan yang ditimbulkan oleh proses potong.

Keberadaan burr ini sering tidak diinginkan dalam batas terlalu tinggi atau

besarnya tidak bisa ditolerir. Burr ini akan semakin besar apabila sisi potong

dari punch atau diesnya semakin tumpul. Untuk jenis material yang lunak

juga sering membuat burr yang besar. Namun demikian untuk mendapatkan

potongan dengan burr yang besarnya kurang dari 0,02 mm sangatlah sukar,

walaupun dengan sisi potong yang sangat tajam.

Pengaruh lainya yang mengakibatkan terjadinya burr ini adalah

clearance yang terlalu besar.jadi perlu dicermati dalam memberikan ukuran

punch dan dies dari suatu pasangan punching tool. Terjadinya burr pada

material potongan atau blank diakibatkan oleh tumpulnya sisi potong punch,

sedangkan burr yang terjadi pada material yang terpotong atau stripnya

diakibatkan oleh sisi potong dies yang tumpul. Burr inilah yang sering

membahayakan jari tangan dalam pengerjaan pelat.

2.2.4Pengaruh clearance terhadap pemotongan

Besarnya clearance akan mempengaruhi proses dan hasil pemotonganya,

seperti misalnya :

a. Besarnya gaya potong yang dipakai ( force ), semakin kecil clearance

yang dipilih akan mempengaruhi besarnya gaya potong yang diperlukan.

b. Umur pakai dari punch dan dies ( life time ), akan semakin pendek

apabila semakin kecil clearance yang dipilih.

c. Permukaan hasil pemotongan ( surface finish ) akan semakin baik apabila

commit to user 2.2.5 Secondary shear

Kualitas dari hasil pemotongan sangatlah ditentukan oleh besarnya

clearance antara punch dan dies yang dipilih. Apabila clearance yang dipilih

tepat atau sesuai, maka kualitas hasil pemotongan akan bagus, apabila terlalu

besar akan terbentuk burr yang mengganggu karena terlalu tinggi, sedangkan

apabila dipilih terlalu kecil juga tidak akan sempurna.

Yang dimaksud secondary shear adalah robekan pada material yang

tidak diinginkan, yang terjadi karena pemilihan clearance yang terlalu kecil,

biasanya kalau dipilih clearance antara 3% sampai 5% dari tebal material.

Hal ini terjadi kareana robekan yang diakibatkan oleh sisi tajam punch

dan dies tidak saling bertemu satu sama yang lain dengan sempurna, sehingga

permukaan potongnya tidak halus rata. Dengan adanya robekan yang tidak

diinginkan ini, maka hasil permukaan potongnya tidak halus, sehingga

diperlukan lagi pemotongan agar permukaan potongnya sempurna, dengan

demikian ukuran yang dikehendaki akan menjadi berkurang.

Jika clearance yang dipilih terlalu besar, permukaan potongnya akan

berbentuk radius yang sangat ekstrim. Disamping itu akan mengakibatkan

terjadi robekan atau secondary shear pada permukaan bagian luar yang

berbentuk radius. Di daerah ini batas patah tarik materialnya telah terlampaui.

Demikian juga dengan clearance yang terlalu besar dan pada material lunak

akan mudah terjadi burr.

Dengan clearace sebesar 36% dari tebal material akan didapat tebal burr

yang besarnya kurang dari clearance. Untuk contoh di atas, dalam percobaan

menggunakan plat dari baja paduan karbon rendah pengerjaan roll panas.

2.2.6 Jenis-jenis cutting tool

Berikut ini merupakan beberapa contoh dari proses cutting tool :

a. Blanking

Yaitu proses pemotongan logam plat untuk menghasilkan bentuk

tertentu, material yang terpotong merupakan produk yang diinginkan yang

commit to user Gambar. 2.6. Blanking

b. Pierching

Yaitu proses pemotongan benda kerja yang merupakan kebalikan dari

proses blanking, pada proses pierching bagian yang terlepas merupakan sisa

atau scrap.

Gambar. 2.7. Pierching

c. Trimming

Yaitu proses pemotongan pada benda kerja sebagai proses akhir dari

benda kerja tersebut dimana proses ini diaplikasikan untuk menghilangkan

sisa material setelah proses non cutting tool, misal benda hasil proses deep

drawing (forming).

commit to user d. Parting

Yaitu proses pemotongan dengan cara membuang bagian diantara kedua

komponen scrap yang terdorong oleh punch.

Gambar. 2.9. Parting

e. Cropping

Proses cropping merupakan proses pemotongan dari plat asalnya,

perbedaannya dengan parting adalah pada cropping tidak menyebabkan sisa

pemotongan, kalaupun terjadi sisa hanya terjadi pada awal dan akhir

pemotongan saja.

commit to user f. Lanzing

Proses ini dikombinasikan antara pemotongan (cutting) dengan

pembengkokan (bending) sepanjang garis benda kerja. Pada benda kerja tidak

ada logam yang terpotong bebas.

Gambar. 2.11. Lanzing

2.3 Bagian Punching Tool

Bagian-bagian dari sebuah press tool jumlahnya berbeda-beda tergantung dari

proses yang dilakukan untuk membuat suatu produk tetapi secara umum ada

beberapa komponen utama seperti punch, dies, dies set dll untuk setiap bentuk

perkakas tekan, di bawah ini ditunjukkan nama-nama komponen dari perkakas

tekan.

commit to user Keterangan:

1. Bottom plate

2. Top plate

3. Punch holder

4. Dudukan dies blanking

5. Dies blanking

6. Punch blanking dan dies pierching

7. Punch pierching 1 (Ø besar)

8. Punch pierching 2 (Ø kecil)

9. Punch embosing

17.Spring baut embossing

18.Spring baut ejector

19.Baut embossing

2.4 Bentuk Konstruksi Punching Tool

2.4.1 Simple press tool atau blank throught

Simple press tool merupakan bentuk konstruksi perkakas dengan bentuk

sederhana yaitu hanya terdapat satu stasion proses pengerjaan dimana punch

berada diatas (top plate) dan dies dibawah (bottom plate) contoh bentuk

commit to user

Gambar 2.13Simple Press Tool

Keuntungan menggunakan simple press tool diantaranya

1. Konstruksi alat sederhana

2. Tidak memerlukan gaya yang besar karena hanya terdapat satu proses

pengerjaan.

3. Mudah untuk dibuat dan diasembly

Kerugian menggunakan simple press tool diantaranya

1. Hanya terdapat satu jenis proses pengerjaan

2. Memakan waktu produksi yang lebih lama

2.4.2Inverted blanking tool

Inverted blanking tool adalah bentuk perkakas tekan yang konstruksinya

terbalik bila dibandingkan dengan simple tool dimana dies dipasang pada

pelat atas (top plate) dan punch dipasang pada pelat bawah (bottom plate).

Konstruksi inverted blanking tool tidak sesederhana seperti pada konstruksi

simple press tool pada inverted blanking tool dilengkapi dengan shedder,

commit to user

melepaskan komponen atau sisa pelat yang dimungkinkan menempel pada

shedder, disamping shedder pada inverted blanking tool juga dilengkapi juga

striper yang berfungsi sebagai pengarah plat striper dan pelepas stock yang

menempel pada punch bentuk konstruksi inverted blanking tool dapat dilihat

pada gambar di bawah ini.

Gambar. 2.14. Blanking Tool

2.4.3 Compound press tool

Compound press tool merupakan bentuk konstruksi perkakas yang

didalamnya terdapat dua proses pengerjaan dalam satu stasion yang sama dan

ditempatkan pada satu sumbu contoh bentuk konstruksi compound press tool

commit to user

Gambar. 2.15. Compound Press Tool

Keuntungan mengunakan compound press tool diantaranya

1. Produk dapat langsung jadi hanya dengan sekali proses

2. Waktu proses produksi lebih cepat

3. Meningkatkan efisiensi pengunaan bahan pembuat press tool

Kerugian menggunakan compound press tool diantaranya

1. konstruksi alat lebih rumit

2. butuh ketelitian yang tinggi

2.4.4 Progressive press tool

Progressive press tool merupakan bentuk konstruksi perkakas yang

didalamnya terdapat lebih dari satu proses pengerjaan dengan beberapa

stasion yang berbeda contoh bentuk konstruksi progressive press tool dapat

commit to user

Gambar. 2.16. Progressive Press Tool

2.4.5 Group tool

Group tool merupakan suatu sub unit perkakas tekan dengan

penggabungan dua atau lebih proses pengerjaan sehingga dimungkinkan

terjadinya proses pemotongan dan pembentukan dalam satu dieset dan tidak

dalam satu jalur, bentuk konstruksi group tool dapat dilihat pada gambar.

commit to user

2.5 Perbandingan Deep Drawing (Ziehverhaeltnis = drawing ratio)

Perbandingan deep drawing dirumuskan secara sederhana sebagai berikut

(Sumber : Teori Tentang Deep Drawing Punching Tool 2, ATMI Surakarta :

1990) :

(2.1)

Rumus di atas merupakan rumus untuk model shell yang paling sederhana

yaitu shell silindris.

Gambar 2.18. Perbandingan drawing Gambar 2.19. Perbandingan drawing

pada first drawing pada second atau next drawing

Sumber : Punching Tool 1, ATMI Surakarta

Untuk keperluan yang lainnya, dikenal istilah lain yang merupakan harga kebalikan dari m yaitu β, sehingga bisa dirumuskan :

(keduanya tanpa satuan)

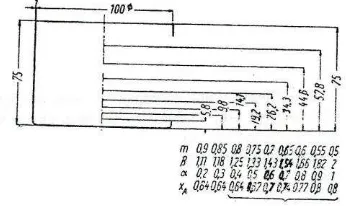

(2.2)Gambar 2.20. Hubungan kebalikan antara m dan β (diameter shell, d = 100 mm)

commit to user

Keterangan: m = perbandingan drawing atau drawing ratio, Α = angka koreksi untuk gaya drawing (FZ)

χA= angka koreksi untuk kerja drawing (W)

2.5.1 Gaya-gaya pada proses deep drawing

Gaya-gaya pada proses deep drawing dirumuskan secara sederhana

sebagai berikut (Teori Tentang Deep Drawing Punching Tool 2, ATMI

Surakarta : 1990) :

Gaya potong : Fs (cutting force)

Gaya pengendali blank : FB(blanking holding force)

Gaya drawing : Fz (drawing force)

Semua gaya yang ada harus dijumlahkan. Hal ini terutama pada proses

drawing dengan mesin press single action.

Ftot = FS + FB + FZ (2.3)

Untuk mesin press double action tidak bisa disamakan dengan di atas,

karena gaya drawing Fz dan gaya pengendali blank FB diberikan oleh poros

yang terpisah.

2.5.2 Radius dan kelonggaran drawing (drawing radiendan clearance)

Secara umum berlaku pernyataan bahwa radius pada drawing punch

tidak boleh lebih kecil dibandingkan dengan radius pada drawing ring (dies).

Apabila hal ini tidak diperhatikan, maka pada benda kerja akan terjadi

kemuluran pada daerah transisi antara radius dengan bagian dinding shell.

Besarnya radius drawing yang umumnya mencakupi untuk proses

drawing yang baik adalah (sumber : Punching Tool 2, ATMI Surakarta) :

rSt= 3…10t ( t : tebal pelat ) (2.4)

Pada dasarnya radius yang kecil pada drawing ring akan memberikan

commit to user

Untuk menentukan besarnya radius drawing die digunakan sebuah

persamaan empiris dari Oehler, yaitu (sumber : Punching Tool 2, ATMI

Surakarta) :

(2.5)

Di mana,

rR = Radius drawing dies

D = Diameterblank (mm)

d1 = Diameter pre drawing shell (mm)

t = Tebal plat atau material (mm)

Pada shell silindris, maka bentuk radius drawing pada dies atau ringnya

adalah seragam di seluruh permukaanya, dengan penampang profil transisi

yang bagus dari garis, radius, dan kembali ke garis yang menyinggung radius.

Sedangkan untuk shell yang bersudut (misalnya kotak), maka radius drawing

pada sudut-sudutnya lebih besar dibanding dengan yang ada di bagian bidang

lurus.

2.5.3 Drawing clearance

Drawing clearance ( δ ) adalah ruang antara yang besarnya sama dengan

setengah dari selisih ukuran diameter drawing dies atau ring ( dR) dengan

diameter drawing punch ( dSt). (Sumber : Punching Tool 2, ATMI Surakarta)

(2.6)

Untuk membuat bentuk shell yang rapi dan bagus, maka drawing

commit to user

Gambar 2.21. Drawing clearance pada perkakas drawing

Sumber : Punching Tool 2, ATMI Surakarta

Berikut ini adalah tabel harga drawing clearance yang sering dipakai

untuk suatu konstruksi perkakas.

Tabel 2.2. Harga Drawing Clearance untuk Suatu Konstruksi

Perkakas Deep Drawing

commit to user

2.5.4 Operasi potong atau pemotongan

Gaya potong perlu dihitung, hal ini untuk menentukan konstruksi yang

akan digunakan, karena ada hubungannya dengan kemampuan tekan yang

diberikan oleh mesin press. Perhitungan ini berlaku pula untuk proses yang

lain, seperti : proses cutting, shearing, punching, blanking, trimming, dll.

Tenaga atau energi dalam sistem potong ini diperhitungkan untuk

menentukan besarnya ukuran mesin press yang akan dipergunakan, yang

berhubungan dengan kemampuan tekan yang diberikan.

Gaya stripper harus diperhitungkan, sehingga dapat menentukan

konstruksi lebih lanjut, seperti menentukan jenis stripper plate yang akan

digunakan dan berhubungan dengan jumlah pegas dan ukuran yang akan

dipakai. Besarnya gaya stripper ini di samping ditentukan oleh tebal material

juga sangat tergantung dari ketajaman sisi potong yang dipergunakan.

Apabila sisi potongnya tumpul, maka gaya stripper akan menjadi lebih besar.

2.6 RumusGaya Perencanaan Pada Perancangan PressTool

Dalam perancangan perkakas tekan (press tool) ini diperlukan dasar-dasar

perhitungan yang menggunakan teori dan rumus-rumus tertentu sebagai dasar

menentukan gaya-gaya yang bekerja pada proses pemotongan dan pembentukan.

2.6.1 Gaya forming (deep drawing)

Di dalam pembuatan avor wastafle, digunakan mesin press single action

sehingga pada proses drawing gaya-gaya yang bekerja, yaitu :

a. Gaya pengendali blank ( FB )

b. Gaya drawing ( FZ )

Jadi, jumlah gaya yang diperlukan ( FTotal ) pada proses drawing adalah

(sumber : Punching Tool 2, ATMI Surakarta ) :

FTotal = FB + FZ (2.7)

a. Gaya pengendali blank ( FB )

commit to user Di mana,

FB = gaya pengendali blank (N)

AB = luas penampang blank (mm2)

Ap = luas penampang shell/punch (mm2)

A = luas bagian yang dikendalikan/ dipegang oleh holding

plate/ pressure pad (mm2)

p = tekanan bidang (N/mm2)

Untuk shell yang berbentuk silindris bisa dihitung dengan rumus :

FB = . ( – ) . p (2.9)

Harga tekanan p ini besarnya tergantung dari kualitas dan tebal material

yang dikerjakan. Menurut Schuler : L. Schuler AG : Handbuch fuer die

spanlose Formgebung maka besarnya adalah

(2.10)

Material tipispun masih memerlukan adanya tekanan atau gaya

pengendali blank yang besar. Maka untuk benda-benda kerja berpenampang

besar lebih baik menggunakan mesin press double action.

Besarnya gaya pengendali blank ini dapat ditentukan dengan

membandingkannya dengan gaya drawing. Apabila harga perbandingannya

diketahui, maka bisa dihitung, misalnya :

Untuk pelat di bawah 0,5 mm FB 0,4 Fz

commit to user

Dari 1,1 mm ke atas FB 0,25 Fz

Namun sebaiknya memakai cara dengan rumus tekanan bidang ( p ) di

atas karena lebih aman.

b. Gaya Drawing ( FZ )

Gaya ini mirip dengan gaya potong, besarnya tergantung dari tebal pelat dan kelilingnya. Hanya harus diperhitungkan adanya angka koreksi ( α ) yang besarnya tergantung dari drawing ratio.

Fz = U . t . B. α (2.11)

commit to user 2.6.2 Kerja drawing ( W )

Kemampuan kerja dari mesin press untuk membuat suatu bentukan shell

tertentu pada proses deep drawing, tentu akan diambilkan dari daya atau

tenaga yang dipunyai oleh mesin press. Oleh karena itu kemampuan kerja

dari mesin itu harus lebih besar daripada kerja dari proses deep drawing yang

ada (terhitung). Mesin press dengan gaya yang sama bisa jadi mempunyai

kapasitas kerja yang berlainan. Berarti gaya drawing (drawing force) saja

bukanlah merupakan satu-satunya faktor penentu untuk memilih besarnya

kapasitas mesin yang akan digunakan.

Kerja yang dilakukan untuk suatu proses deep drawing dapat dihitung

dengan rumus (sumber : Punching Tool 2, ATMI Surakarta):

Wd = XA .FZ .h (2.13)

Ws = [ (XA . FZ) + FB ] . h (2.14)

Di mana,

Wd = kerja drawing dengan mesin double action (Nm)

Ws = kerja drawing dengan mesin single action (Nm)

XA = angka koreksi untuk kerja drawing, besarnya tergantung dari drawing

ratio m atau β

FZ = gaya drawing (N)

FB = gaya pengendali blank (N)

h = tinggi shell (m)

Untuk shell dengan radius di bagian dasar, maka h diganti dengan hZ

commit to user

a) Gambar 2.22. Pengaruh radius bagian alas pada kerja ( W )

Sumber : Punching Tool 1, ATMI Surakarta

hZ = h1 + 0,5 rSt

rSt = radius punch

hZ = h – 1/3 hW

hW = tinggi tonjolan shell

2.6.3 Gaya blanking

Untuk menentukan gaya blanking ini dapat diketahui dengan

menggunakan rumus (sumber : Punching Tool 1, ATMI Surakarta ):

FB = U .t . . (2.15)

Di mana,

FB = Gaya blanking (N)

U = Keliling pemotongan (mm)

t = Tebal plat atau material (mm)

= Tegangan geser material (N/mm2)

2.6.4 Gaya pierching

Untuk menentukan gaya pierching ini dapat diketahui dengan

commit to user

FP = U .t . (2.16)

Di mana,

FP = Gaya Pierching (N)

U = Keliling Pemotongan (mm)

t = Tebal Pelat atau material (mm)

= Tegangan Geser Material (N/mm2)

2.6.5 Gaya pegas stripper

Untuk menghitung kekuatan pegas stripper dapat menggunakan rumus

sebagai berikut (sumber : Punching Tool 1, ATMI Surakarta) :

(2.17)

Di mana,

Fspr = Gaya yang diperoleh pegas (N)

G = Modulus puntir (N/mm2)

d = Diameter kawat pegas (mm)

Dm = Diameter pitch pegas (mm)

f = Panjang penekanan pegas (mm)

if = Jumlah lilitan efektif

, L0 = panjang pegas dalam keadaan tanpa beban

commit to user 2.6.6 Gaya buckling

Batang punch yang ramping atau berdiameter kecil cenderung untuk

melengkung dan akibatnya akan timbul momen. Gejala seperti ini disebut

buckling. Besar gaya buckling menurut rumus euler sebagai berikut :

(2.18)

Gaya buckling dapat juga dicari berdasarkan kerampingannya, yaitu :

commit to user

Apabila menggunakan rumus tetmejer maka rumusnya adalah sebagai berikut:

Tabel 2.3. Harga Elastisitas pada rumus Tetmejer

Sumber : Punching Tool 1, ATMI Surakarta

Bahan E( N /mm²) λ0 Rumus tetmejer

ST 37 215.000 105 δB = 310 –1,14 λ

ST 50 dan ST 60 215.000 89 δB = 335 –0,6 λ

Besi tuang 100.000 80 δB = 776 - 12λ +

0,053λ

2.6.7 Perhitungan titik berat gaya

commit to user 2.6.8 Ukuran punch dan dies

Di dalam menentukan ukuran punch maupun dies dari suatu proses

pengerjaan potong, harus diketahui terlebih dahulu apakah termasuk

pemotongan pierching atau blanking. Karena keduanya memiliki

kekhususannya sendiri-sendiri. Ukuran punch dan diesnya disimbolkan dengan

d1 dan d2 untuk proses pierching, serta D1 dan D2 untuk proses blanking.

Sedangkan untuk besaran springbacknya kita tulis dengan f. Spring back

merupakan kecenderungan material kembali ke posisi semula seperti sebelum

mendapatkan suatu gaya. Besarnya spring back berbeda-beda, tergantung jenis

material dan tebalnya.

Untuk proses pierching, ukuran punch akan dipakai sebagai patokan dan

ukuran diesnya menyesuaikan. Setelah pierching punch lepas dari jepitan

material, maka diameter atau ukuran lubang yang terjadi akan menyusut atau

bertambah kecil dibanding ukuran punchnya. Maka ukuran punch tersebut perlu

ditambah dengan besarnya spring back dari materialnya, supaya ukuran

lubangnya akan menjadi seperti ukuran yang diharapkan.

Sedangkan untuk proses blanking, sebaliknya ukuran dies dipakai sebagai

patokan dan ukuran punchnya menyesuaikan. Produk yang keluar dari dalam

dies dan terlepas dari jepitannya akan menjadi lebih besar dibanding dengan

ukuran lubang diesnya, juga karena adanya spring back tadi. Untuk menjadikan

ukuran produk sama dengan yang diharapkan, maka ukuran diesnya dibuat

lebih kecil dari pada ukuran benda kerja.

Jadi bisa dirumuskan sebagai berikut (sumber : Punching Tool 1, ATMI

Surakarta) :

a. Pierching

Punch : d1 = d + f (2.22)

commit to user b. Blanking

Punch : D1 = D – f – 2s (2.24)

Die : D2 = D – f (2.25)

Di sini harga 2s adalah besarnya double clearance atau allowance dari

kedua pasangan punch dan dies tersebut, karena selalu berlaku rumus d2– d1 =

2s atau D2– D1 = 2s yang juga disebut dengan menyesuaikan.

Berikut ini tabel besarnya spring back dan clearance yang sering

dipergunakan,

Tabel 2.4. Besarnya spring back dan clearance

Sumber punching tool 1, ATMI Surakarta

a. Panjang punch maksimum

Dalam mencari panjang punch maksimum dipakai punch yang memiliki

diameter terkecil atau yang paling kritis.(sumber : Rancang Bangun Perkakas

Tekan Pembuat Gasket Cylinder Head Untuk Sepeda Motor Yamaha

F1ZR,Taufik Rahman dan Papi Pahroji, Politeknik Negeri Bandung : 2007)

(2.26)

Di mana,

Lmax = Panjang Punch maksimum (mm)

commit to user

I = Momen Inersia bahan (mm4)

g = Tegangan Geser (N/mm2)

S = Tebal material (mm)

K = Keliling Pemotongan (mm)

b. Tebal dies

Rumus Empiris mencari tebal plat untuk mencari tebal dies berdasarkan

gaya total yang di butuhkan untuk perencanaan press tool adalah :

(2.27)

Di mana,

H = Tebal dies (mm)

g = Gravitasi bumi (9,81 m/det2)

Ftot = Gaya total (N)

c. Clearance punch dan dies

Setiap operasi pemotongan yang dilakukan punch dan dies selalu ada

nilai kelonggaran (clearance) yang diambil. Untuk tebal pelat (s) ≤ 3 mm,

(2.28)

Di mana,

Us = Kelonggaran tiap sisi (mm)

C = Faktor kerja (0,005 ÷ 0,025)

S = Tebal pelat (mm)

commit to user

35

BAB III

PERENCANAAN DAN PERANCANGAN

3.1 Perencanaan Pembuatan Perkakas Punching Tool

Untuk merencanakan sebuah perkakas punching tool, kita harus

mengetahui dan memperhatikan beberapa ketentuan, diantaranya :

a. Produk yang dikehendaki.

Untuk mengetahui produk yang akan dibuat bisa berupa contoh produk

yang sudah jadi maupun rancangan produk dalam gambar atau sketsa. Hal ini

dilakukan untuk melihat garis besar atas dies yang akan dibuat dengan

mempertimbangkan ukuran yang ada secara umum.

b. Jumlah produk yang dikerjakan.

Dalam punch perlu untuk mengetahui berapa banyak produk yang

akandikerjakan. Hal ini berpengaruh terhadap pemilihan perkakas punchyang

akan dipakai dan kualitas perkakas punchingtool yang akan dipilih, yang

nantinya mempengaruhi umur pakai perkakas punch (terutama pada bagian

dies).

c. Jenis material produksi.

Jenis material yang digunakan sebagai material produk nantinya juga

akan mempengaruhi jenis material perkakas punchyang akan digunakan

terutama punch dan dies. Jenis material ini termasuk juga tebal plat material

produk. Jenis material juga digunakan untuk menghitung clearance antara

punchdan dies untuk menghasilkan pemotongan yang baik.

d. Tipe atau kapasitas mesin press yang akan digunakan.

Mesin punching tool yang digunakan memiliki kapasitas 5 ton.Maka

material yang digunakan harus menyesuaikan dengan kapasitas mesin yang

ada. Hal ini dimaksudkan agar benda yang akan dibuat mampu dikerjakan

commit to user

Keempat ketentuan tersebut di atas merupakan dasar untuk merencanakan

sebuah perkakas punching tool, sehingga kita dapat menentukan lebih lanjut

bagaimana perkakas itu nantinya akan dibuat.

Di samping keempat faktor tersebut di atas, sangat perlu diperhatikan tiga

hal berikut ini :

1. Murah : tidak terlalu banyak komponen yang diperlukan.

2. Kuat :secara menyeluruh, dies harus kuat atau kokoh, demikian juga

masing - masing komponennya.

3. Praktis :jika suatu saat diperlukan perawatan maupun perbaikan,

misalnya pengasahan terhadap punch, dies atau komponen yang

lain, tidak perlu banyak membongkar komponen yang lain.

Selain faktor-faktor yang telah disebutkan di atas, hal yang perlu

diperhatikan dalam perencanaan sebuah press tool adalah menentukan

langkah-langkah perencanaan pembuatan, hal ini dimaksud agar dalam mengerjakan

komponen-komponennya bisa secara terpadu, sehingga dalam merakitnya

kemudian tidak banyak mengalami kesulitan. Langkah-langkah yang dimaksud

adalah :

1. Membuat lay-out scrap strip (jika dibutuhkan)

2. Memilih jenis die

3. Konstruksi punch, punch plate

4. Pemilihan jenis stripper plate

5. Penggunaan pilot, dowel pin, fastener

6. Konstruksi die, bottom shoe

7. Menggambar rancangan

3.2 Langkah-Langkah Pembuatan Perkakas Press Tool

Secara garis besar, langkah-langkah perencanaan pembuatanperkakas

commit to user

Menentukan produk yang akan dibuat dengan mesin tersebut (material, dimensi, dan tebal plat yang digunakan)

Menentukan jenis kerja yang akan dilakukan untuk memproduksi produk (Deep drawing,

Pierching, dan Trimming)

Menghitung gaya-gaya yang bekerja pada perkakas press tool

Menentukan jenis

Pengujian dan hasil yang diperoleh

Penarikan Kesimpulan

Gambar 3.1. Diagram Alir Pembuatan Perkakas Press Tool Mulai

Selesai Tidak

Ya

commit to user

3.3 Perancangan Dan Pembuatan Perkakas Press Tool

3.3.1Pemilihan produk material benda kerja (avor washtafel)

Alasan pemilihan produk (avor washtafel) dikarenakan pertimbangan

beberapa hal berikut ini :

a. Dari kapasitas mesin press atau punch yang ada di laboratorium proses

produksi, kapasitas mesin 5 ton dan kapasitas tersebut tidak

memungkinkan untuk pembuatan produk yang rumit, maka dari itu

dipilih produk avor washtafel karena bentuknya yang sederhana.

b. Untuk produk yang akan diproduksi yaitu avor washtafel, produk ini

merupakan penyaring pada saluran washtafel yang biasa terdapat

padabak mandi ataupun tempat cuci piring. Pemilihan produk ini

didasarkan pada pembebanan mesin yang ada, pengaruh ketebalan

terhadap produk, dan bahan produk.

c. Pada produk aslinya avor washtafelterbuat dari plat stainless steel. Tetapi

karena gaya pembebanan pada pembuatan produk ini sangat besar, maka

bahan dan ketebalan pelat yang digunakan dapat disesuaikan dengan

kapasitas mesin punch yang ada.

Gambar produk :

commit to user

Gambar 3.2. Avor Wasta fel tampak samping

3.3.2 Data geometri avor washtafel

Berdasarkan data-data yang diperoleh dari kondisi pasar dan membawanya

kedalam permodelan numeric, maka data geometri dari avor washtafel dapat

dilihat pada gambar berikut ini.

commit to user

3.3.3 Pemilihan material produk benda kerja (avor washtafel)

Berdasarkan pertimbangan kondisi dan kapasitas mesin yang ada, serta

memperhatikan kesamaan kualitas dari produk aslinya maka dipilihlah plat

galvalum sebagai material produk benda kerja yang akan digunakan.

Karena ketebalan profil baja ringan sangat tipis (yang beredar di

Indonesia berkisar 0,5 sampai 1 mm), bahan baja yang harus dipakai adalah

baja mutu tinggi atau biasa disebut High Tension Steel, umumnya (standar)

G550, artinya Yield Strength maupun Tension Strength dari baja tersebut

minimal 550 MPa. (“minimal” tidak sama dengan “rata-rata” dengan kata lain

sewaktu diuji tarik di laboratorium, tension strength-nya tidak boleh kurang

dari 550 MPa).

Di Indonesia, lapisan anti karat yang umumnya dipakai adalah lapisan Z

(Zinc) yang sering disebut Galvanis (Galvalum) atau lapisan AZ (Aluminum

dan Zinc).Masing-masing lapisan punya kelebihan maupun kekurangan

sendiri.Banyak orang salah mengerti bahwa bahan Aluminum Zinc lebih baik

daripada Zinc (Galvanis), padahal yang menentukan adalah ketebalan lapisan

yang dipakai, bukan jenisnya.Untuk mencapai taraf ketahanan yang relatif

setara, ketebalan lapisan Zinc yang dipakai harus lebih tebal daripada

Aluminum Zinc.

Beberapa keunggulan dari pelat galvalum (galvanis), di antaranya

(sumber :www.google.com//suksesmandiriteknik.blog.plasa.com):

1. Tahan terhadap korosi

Komposisi terbaik Zinc dan aluminiumnya mampu memiliki kekuatan

empat kali lebih baik dari baja pada kondisi yang sama.

2. Lebih ekonomis

Pelat galvalum sangat ringan,memberikan kekuatan yang kokoh dengan

komposisi 55% Aluminium, 43,5% Zinc, dan 1.5% Silikon sebagai

pencegah karat dan korosi.

3. Mudah dibentuk

Mudah dibentuk sehingga memberikan banyak kemudahan dalam

commit to user 4. Penampilan atraktif profil

Permukaan pelat galvalum memberikan penampilan dan kekuatan yang

berbeda dan mempunyai standart hi-ten G550 termasuk pada baja keras.

5. Lapisan resin

Pelat galvalum memiliki lapisan silikon yang terletak dibagian luar dari

galvalum dan berfungsi sebagai proteksi base material (material dasar)

apabila adanya pemotongan material. Ini membuat bekas pemotongan

pada pelat galvalum tidak mudah berkarat.

6. Tahan terhadap suhu lingkungan

Hasil proses pada suhu permukaan yang mencapai 600°F membuat plat

galvalum mampu bertahan terhadap cuaca suhu tinggi tanpa takut akan

terjadinya pemudaran warna.

7. Kemampuan memantulkan panas

Plat galvalum memiliki kemampuan tinggi untuk memantulkan panas dan

cahaya sehingga ada penurunan panas yang signifikan di dalam ruang

bangunan maupun gudang jika dibandingkan dengan produk lain.

Spesifikasi plat galvalum yang dipakai (G550) adalah (sumber

:www.google.com//suksesmandiriteknik.blog.plasa.com):

a. Tegangan maksimum : 550 MPa

b. Modulus geser : 50.000 MPa

c. Modulus elastisitas : 20.000 MPa

3.3.4 Peralatan yang digunakan dalam proses pengujian

Peralatan yang digunakan dalam proses pengujian berupa

mesinpunchyang memiliki spesifikasi sebagai berikut (sumber :

commit to user

3.3.5 Peralatan yang digunakan dalam proses pembuatan (pengerjaan)

Dalam proses pembuatan press tool ini,harus diketahui kapasitas

dan kondisi mesin yang akan digunakan. Adapun mesin yang digunakan

dalam pembuatan (pengerjaan) komponen-komponen press tool adalah

sebagai berikut :

1. Mesin bubut

Mesin bubut digunakan untuk membentuk profil dari

komponen-komponen punch dan dies.

2. Mesin bor

Mesin bor digunakan untuk memperbesar lubang baut(conterbor)

sebagai dudukan kepada baut.

3. Mesin gergaji

Mesin gergaji digunakan untuk memotong batang poros atau

komponen lainnya yang tidak bisa dipotong menggunakangerinda

pemotong.

4. Gerinda tangan

Gerinda tangan digunakan untuk meratakan permukaan benda kerja

hasil proses penyambungan las.

5. Las busur listrik

Las busur listrik digunakan untuk menyambung (menghubungkan)

sue(bottom plate) dengan tangkai pemegang atau pengunci, bushing

stipper dengan stipper plate, dan mengunci posisipunch pierching.

6. Las asetelin

Las asetelin digunakan untuk memanaskan (heat treatment)

komponen-komponen punch dan dies yang akan diproses quenching oil.

3.3.6 Bahan pembuat press tool

Bahan-bahan yang digunakan dan diperlukan dalam pembuatan dan

pengerjaan komponen-komponen press tooladalah sebagai berikut :

1. Baja St 60 sebagai penekan (top plate) dan sebagai dudukan

bagipunch (bottom plate).

commit to user

Sedangkan untuk punch pierchingdigunakan ;

a. B-SPB 8,5-60-T5-H11, sebanyak 3 buah

b. B-SPB 6-60-T5-H9, sebanyak 1 buah

3. Baja St 37 sebagai bahan pembuat shank.

4. Pegas tekan (stipper).

5. Baut dan fastener..

3.4 Proses Perhitungan Gaya-Gaya Yang Berpengaruh Pada Proses

Pengerjaan

Gaya-gaya yang berpengaruh pada pembuatan produk maupun

prosespengerjaan, antara lain :

1. Gaya pembentukan : gaya deep drawingdan gaya pengendali

blank.

2. Gaya potong : gaya trimming dan gaya pierching.

3.4.1 Perhitungan gaya pembentukan

a. Gaya deep drawing (FZ)

Fz= U . t . B. α

Diketahui : galvalum = 550 N/mm2

= 56,065 kg/mm2

= 56 kg/mm2

Mencari diameter blank (D) shell silindris untuk menentukan angka

koreksi (α ), maka (sumber : punching tool 1, ATMI Surakarta) :

Di mana, D = diameter awal sebelum drawing (mm)

d1 = diameter sisi bawah drawing (mm)

dx = diameter tengah drawing (mm)

d2 = diameter sisi atas drawing (mm)

d3 = diameter setelah drawing (mm)

a=sisi miring produk (mm)

commit to user Mencari diameter tengah drawing (dx) ;

dx=

dx=

= 38, 35 mm

Mencari sisi miring produk (a) ;

= 12,3 mm

Sehingga besarnya diameter blank (D) untuk shell silindris, yaitu :

D=35,72 mm2+ 4.38,35 mm . 12,3 mm + (61,72-412)

= 1274,49 mm2 + 1886,82 mm2 + 2125,89 mm2

= 5287,2 mm2

=72,71 mm

= 73 mm

Mencari drawing ratio (m) ;

Di mana, D = diameter awal sebelum drawing (mm)

dx = diameter tengahdrawing (mm)

commit to user

Dari nilai m yang diperoleh, maka dapat ditentukan nilai α

berdasarkan grafik hubungan antara m(drawing ratio), β, dan α.

Dalam grafik dibawah ini nilai m = 0,525tidak ada, maka dipakai

nilai m = 0,5sehingga diperolehα = 1

Grafik hubungan antara m(drawing ratio), β, dan α

Sumber : Punching Tool 2, ATMI Surakarta

Maka,FZ = U . t . B. α

= π . dx .t . B. α

= 3,14 . 38,35 mm . 0,5 mm . 56 kg/mm2

= 3371,732 kg

b. Gaya pengendali blankataublank holding force(FB) (sumber :

punching tool 2, ATMI Surakarta)

Di mana, FB = Gaya Pengendali Blank (kg)

A = luasan drawing (mm2)

p = tekanan bidang (kg/mm2)

D =diameter awal sebelum drawing (mm)

commit to user Mencari harga p;

Di mana,d= diameter setelah deep drawing (mm) β = 1/m =kebalikan deep drawing ratio t = tebal plat/ material (mm)

= tegangan tarik material (kg/mm2

)

c. Mencari total gaya pembentukan

Jadi, FDD = Ftotal

Kesimpulan :mampu dikerjakan mesin

commit to user

3.4.2 Perhitungan gaya potong

1. Gaya blanking

Di mana, FT =Gaya blanking (kg)

U = Keliling pemotongan (mm)

t = Tebal plat (mm)

= Tegangan geser material (kg/mm2)

Diketahui : galvalum = 550 N/mm2

Kesimpulan : tidak mampu dikerjakan mesin (kapasitas

mesin 5 ton)

FT = U . t .

commit to user 2. Gaya pierching

Di mana, FP = Gaya pierching (kg)

U = Keliling pemotongan (mm)

T = tebal plat (mm)

= tegangan geser material (kg/mm2)

Diketahui : galvalum = 550 N/mm2

Dari perhitungan gaya-gaya diatas dapat diketahui bahwa

besarnya gayamesin yang dihasilkan pada pengerjaan deep drawing

dan pierching dengan ketebalan pelat 0,5 mm tidak melebihi kapasitas

maksimum mesin yang disediakan, yaitu 5 ton. Sedangkan pada

proses trimming (blanking), besarnya gaya (tonase) mesin yang

dihasilkan pada pengerjaan dengan ketebalan pelat 0,5 mm sedikit

melebihi kapasitas (tona se) maksimum mesin yang disediakan. Tetapi

secara aktual, proses trimming masih dapat dilakukan pada mesin

punch yang disediakan karena gaya(tonase) mesin masih berkisar 5

ton. Selain itu, jenis perkakas press tool(punch dan die) yang dapat

dipakai pada mesin dengan kapasitas 5 ton adalah jenis simple press

commit to user

tool yang kerjanya dilakukan secara terpisah antara proses drawing,

blanking, maupun pierching.

3.4.3 Perhitungan gaya pegas stipper(sumber : punching tool 1, ATMI

Surakarta)

= .� . � . � .�

Diketahui data pegas stipper yang digunakan sebagai berikut :

L0 : Panjang pegas dalam keadaan tanpa beban = 75mm

(sumber : punching tool 1, ATMI Surakarta)

Mencari panjang penekanan pegas (f) ;

f = L0 - L1

= 75 mm – 34,5 mm

= 40,5 mm

Mencari jumlah lilitan efektif (if) ;

commit to user

seperti perhitungan di atas dapat digunakan dalam jumlah 6 buah.

3.4.4 Perhitungan punchterhadap gaya buckling

Pemeriksaan buckling dilakukan terhadap punch yang kritis yaitu

punch yang berdiameter kecil dan panjang (punch pierching 6mm), untuk

menentukan suatu batang yang menerima beban tekan apabila terjadi tekuk

(buckling) dapat ditentukan dengan rumus euler.

Di mana,

E = modulus elastisitas bahanpunch (N/mm2)(tabel 2.3)

I = momen inersia (mm4)

S= panjang mata punch (mm)

commit to user =

= 44558,14 N

= 4542,11 kg

FP = U . t .

= 3,14 . 6mm .0,5 mm . 56 kg/mm2

= 527,25 kg

Karena gaya potong yang terjadi pada proses pierching dengan diameter paling

kecil adalah sebesar 527,52 kg <FK (4542,11 kg) maka punch aman terhadap

buckling.

3.4.5 Perhitungan dimensi punch dan dies

1. Clearance

Clearance adalah jarak antara dua gaya yang berlawanan yang

ditimbulkan oleh sisi-sisi tajam dari punch dan die.

Gambar 3.4. Clearance

Sumber : Punching Tool 1, ATMI Surakarta

Rumus clearance deep drawing:

�= + , .

Di mana, δ = Clearance (mm)

t = tebal plat (mm)

Maka besarnya clearance pada proses deep drawing, yaitu :

134788373,2 N.mm2

commit to user δ = t + 0,02 . 10 t

= 0,5 mm + 0,02 . 10 .0,5 mm

= 0,545 mm

= 0,55 mm

Rumus Clearance blankingdan pierching:

�= .� . �

Di mana, δ = Clearance (mm)

C = faktor kerja (0,035 – 0,005)

Yang biasa digunakan 0,01

S = tebal plat (mm)

= tegangan geser (kg/mm2)

Maka besarnya clearance pada proses blankingdan pierching,

yaitu :

δ = C . S . �

= 0,01 . 0,5 mm . 56 � /��2

= 0,037 mm (toleransi maksimal 0.05)

2. Spring back

Merupakan kecenderungan suatu material untuk kembali ke posisi

semula seperti sebelum mendapat atau dikenai suatu gaya.

Besarnya spring back berbeda-beda, tergantung jenis material dan

tebal material tersebut.

Besarnya spring back (f) untuk plat dengan ketebalan 0,5 mm

adalah f = 0,02 mm(tabel 2.4).

3. Dimensi punch dandie

a. Deep drawing

commit to user Deep drawing punch :

D1 = d1– 2�

= 35,7 mm – 2 . 0,55 mm

= 34,6 mm

Dx = dx– 2�

= 38,35 mm – 2 . 0,55 mm

= 37,25 mm

D2 = d2– 2�

= 41 mm – 2 . 0,55 mm

= 39,9 mm

a = 12,3 mm

commit to user

4. Perhitungan tebal diesminimum

=

commit to user

yang paling riskan atau gampang rusak)

a. Deep drawing

commit to user

= 85,1mm( panjang punch maks. yang

diperbolehkan)

=119mm( panjang punch maks. yang

diperbolehkan)

3.5 Proses Pembuatan Bagian-Bagian Press Tool

Bila proses perancangan dan perhitungan telah selesai danpenetapan

fungsi dari setiap komponen telah ditetapkan maka prosespembuatan dapat

dimulai, dalam proses pembuatan akandijelaskan tentang proses pembuatan dari

komponen press tool yang dikerjakan dengan proses permesinan dan kerja

bangku.

3.5.1 Persiapan proses pembuatan (produksi)

Persiapan merupakan bagian penting untuk mewujudkan sebuah

rancangan menjadi sebuah alat (produk) yang bisa digunakan. Dengan

melakukan sebuah persiapan diharapkan operator benar-benar