PRA RENCANA PABRIK

Oleh :

LAURENTIUS KELIK DWI ANANTA

0431010032

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PABRIK SANTAN CREAM

Oleh :

LAURENTIUS KELIK DWI ANANTA

043101 0032

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Santan Cream”, dimana Tugas

Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk

menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia,

Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Santan Cream” ini disusun

berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data

, majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Bambang Wahyudi, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Luluk Edahwati, MT

selaku dosen pembimbing.

4. Dosen Jurusan Teknik Kimia , FTI , UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Agustus 2009

kapasitas 35.000 ton santan cream/tahun dalam bentuk liquid. Pabrik beroperasi

secara continuous selama 330 hari dalam setahun.

Produk santan cream merupakan produk santan instan yang lebih

praktis dan higienis dibandingkan santan yang dibuat secara manual. Masyarakat

lebih menyukai kepraktisan yang ditawarkan produk ini. Secara singkat, uraian

proses dari pabrik santan cream sebagai berikut :

Pertama-tama kelapa tua dipisahkan dari sabut, tempurung, air kelapa, dan

kulit ari sehingga dihasilkan daging buah kelapa. Daging buah kemudian

dihancurkan diekstraksi, disterilkan dan dihomogenisasi untuk kemudian

ditampung sebagai produk akhir.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 190 orang

Sistem Operasi : Continuous

* Fixed Capital Investment (FCI) : Rp. 17.192.443.000

* Working Capital Investment (WCI) : Rp. 25.465.228.000

* Total Capital Investment (TCI) : Rp. 42.657.671.000

* Biaya Bahan Baku (1 tahun) : Rp. 234.880.613.000

* Biaya Utilitas (1 tahun) : Rp. 5.218.073.000

- Steam = 23.256 lb/hari

- Air pendingin = 113 M3/hari - Listrik = 8.544 kWh/hari - Bahan Bakar = 1.368 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 305.582.733.000

* Hasil Penjualan Produk (Sale Income) : Rp. 335.354.888.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 19%

* Internal Rate of Return : 53,95%

* Rate On Investment : 36,41%

* Pay Out Periode : 2,1 Tahun

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

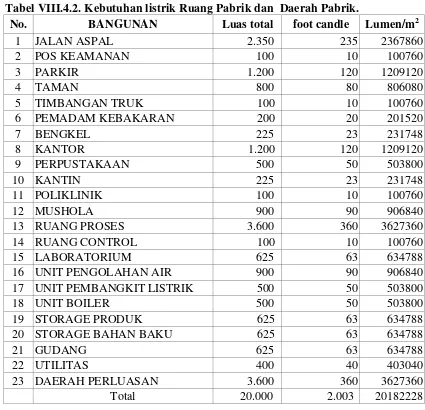

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

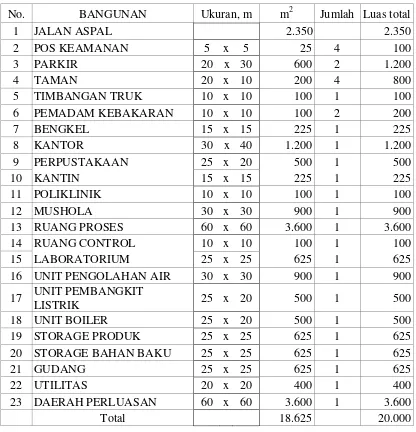

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

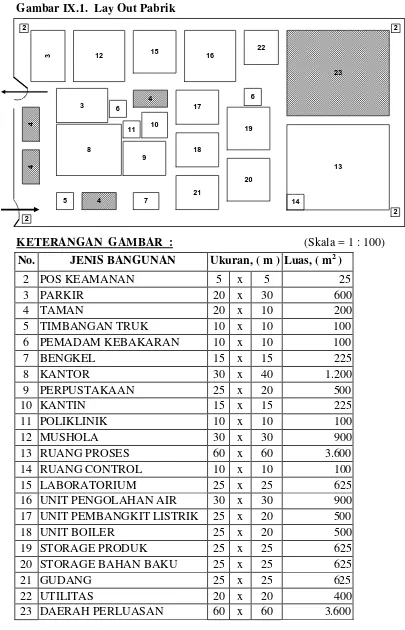

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I.1. Latar Belakang

Tanaman kelapa tersebar diseluruh Indonesia. Pada tahun 2003, total areal

perkebunan kelapa mencapai 3,74 juta hektar, meliputi : Sumatera 34,5%; Jawa

23,2% ; Bali, NTB dan NTT 8% ; Kalimantan 7,2% ; Sulawesi 19,6% ; Maluku

dan Papua 7,5%. Dari seluruh luas areal kelapa tersebut, sekitar 98% merupakan

perkebunan rakyat. Namun sedikit sekali petani yang dapat melakukan

diversifikasi hasil olahan kelapa untuk peningkatan pendapatan dan mengurangi

resiko usaha tani. Dari total produksi kelapa di Indonesia, 34,7% diolah menjadi

santan, 8% untuk minyak dan 57,3% untuk kopra (Kompas, 2004; Dep.Pertanian,

2005).

Santan kelapa disebut juga coconut cream / milk atau santan cream

merupakan salah satu produk hasil olahan kelapa yang mempunyai nilai ekonomi

tinggi dan banyak digunakan sebagai bahan masakan. Selama ini santan masih

dibuat secara sederhana pada skala rumah tangga dari daging buah kelapa segar.

Namun cara tersebut kurang praktis dan higienis, karena memerlukan banyak

waktu dan tenaga. Selain itu santan segar secara alamiah mudah sekali rusak jika

tidak segera dikonsumsi. Dengan demikian, pendirian pabrik santan cream di

Indonesia mempunyai peluang investasi yang menjanjikan dan mempunyai

I.2. Manfaat

Produk santan cream merupakan produk santan instan yang lebih praktis

dan higienis dibandingkan santan yang dibuat secara manual. Masyarakat lebih

menyukai kepraktisan yang ditawarkan produk ini. Produk santan cream dibuat

sebagai pengganti santan kelapa parut manual, selain itu juga digunakan sebagai

bahan baku pada industri roti, kue dan industri-industri makanan lainnya.

I.3. Aspek Ekonomi

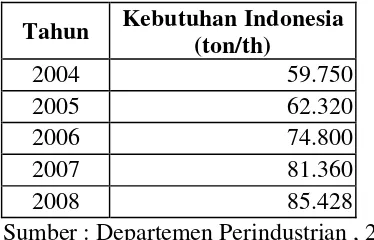

Tabel 1.1. Kebutuhan Indonesia

Tahun Kebutuhan Indonesia (ton/th)

2004 59.750 2005 62.320 2006 74.800 2007 81.360 2008 85.428 Sumber : Departemen Perindustrian , 2008

Perkiraan kebutuhan dengan metode Regresi Linier (Peters&Timmerhaus : 760) : y = ab

xx

Dengan : a = y (rata-rata harga y)

b =

n x x

n y x y x

2 2

i i

(n = jumlah data)

Di dapat perkiraan kebutuhan untuk tahun 2012 sebesar 114.972 ton/th.

Untuk kapasitas produk pabrik ini diambil 30% dari kebutuhan nasional, maka

kapasitas produksi terpasang : 30% x 114.972 ton/th 35.000 ton/th

1 tahun 330 hari kerja dan 1 hari 24 jam proses.

I.4. Sifat Bahan Baku dan Produk Bahan Baku :

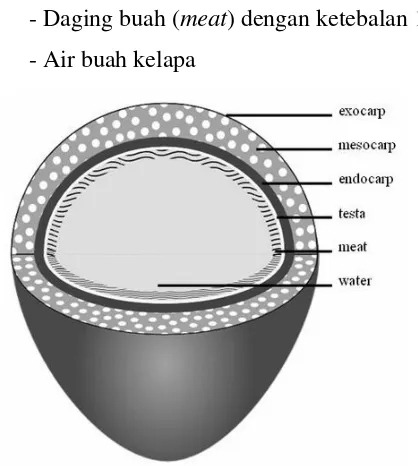

I.4.A. Buah Kelapa (Ketaren, Wikipedia)

Bunga betina tanaman kelapa akan dibuahi 18 – 25 hari setelah bunga berkembang dan buah akan masak (ripe) setelah 12 bulan. Buah kelapa berbentuk bulat panjang dengan ukuran kurang lebih sebesar kepala manusia. Buah kelapa terdiri dari : - Sabut (exocarp dan mesocarp) dengan ketebalan 5 cm.

- Tempurung (endocarp).

- Kulit ari (testa) dengan kadar 2,11% daging buah. - Daging buah (meat) dengan ketebalan 1 cm atau lebih. - Air buah kelapa

Gambar 1.1. Penampang Buah Kelapa

Tabel 1.2. Komposisi Buah Kelapa

Komponen % Berat

Sabut 35,00%

Tempurung 12,00%

Kulit ari 0,60%

Santan kelapa diperoleh dari ekstraksi daging buah kelapa. Daging buah

kelapa merupakan sumber karbohidrat yang penting dan mudah dicerna. Adapun

komposisi kimia daging buah kelapa dipengaruhi oleh umur buah kelapa dan

ditampilkan pada Tabel 1.3.

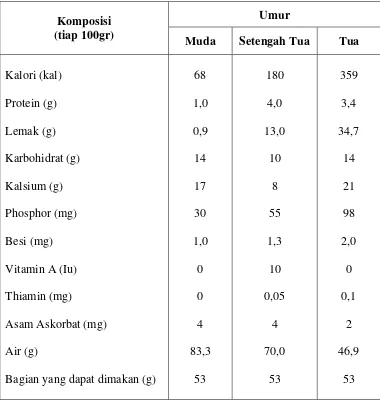

Tabel 1.3. Komposisi daging kelapa pada berbagai tingkat kematangan

Umur Komposisi

(tiap 100gr)

Muda Setengah Tua Tua

Kalori (kal) Protein (g) Lemak (g) Karbohidrat (g) Kalsium (g) Phosphor (mg) Besi (mg)

Vitamin A (Iu)

Thiamin (mg)

Asam Askorbat (mg)

Air (g)

Bagian yang dapat dimakan (g)

Stabilizer :

I.4.B. Sodium Metabisulphite (Chemicalland21, Perry 7ed) Nama Lain : Sodium Pyrosulfite

Rumus Molekul : Na2S2O5 (komponen utama)

Rumus Bangun :

Berat Molekul : 190

Warna : putih

Bau : sulfur

Bentuk : serbuk

Specific Gravity : 1,480

Melting Point : 150C terdekomposisi

Boiling Point : -C

Solubility, Water : larut

Komposisi Sodium Metabisulphite : (PT.Metabisulphite Nusantara)

Komponen % Berat

Na2S2O5 98,00%

Na2S2O4 2,00%

I.4.C. Starch (Chemicalland21, Wikipedia, Perry 7ed) Nama Lain : Sterchan, Pati

Rumus Molekul : C12H22O11 (komponen utama)

Rumus Bangun :

Berat Molekul : 342

Warna : tidak berwarna

Bau : manis

Bentuk : sirup

Specific Gravity : 1,588

Melting Point : 170C

Boiling Point : 186C terdekomposisi

Solubility, Water : larut

Komposisi Starch : (Sunrise International)

Komponen % Berat

C12H22O11 85,00%

H2O 15,00%

Produk :

I.4.D. Santan Cream (Alibaba.com, Wikipedia)

Santan cream merupakan emulsi minyak dalam air sehingga berupa

larutan pekat dan berwarna putih, mempunyai aroma kelapa. Santan cream

dikenal dengan nama dagang seperti : coconut cream, natural coco-extract, dan

creama de coco. Spesifikasi produk santan cream sangat tergantung dari tingkat

kematangan buah kelapa sebagai bahan baku utama, sehingga komposisi produk

pada beberapa negara berbeda pula. Adapun komposisi komersial santan cream

adalah sebagai berikut :

Komposisi komersial beberapa produk santan cream : Coconut fat : minimum 18,5%

Water content : maksimum 77,6%

Total solid : minimum 25%

(Food & Beverage Product ,alibaba.com)

Komposisi “ KARA ” santan cream : Coconut fat : 23% - 25%

Total solid : 28% - 32%

FFA : maksimum 0,1%

II.1. Macam Proses

Pembuatan santan cream dapat dilakukan dengan cara ekstraksi daging

buah kelapa dengan atau tanpa penambahan air. Beberapa tahun perkembangan

dalam teknologi memicu modifikasi terhadap pengolahan awal daging buah

kelapa serta beberapa penambahan bahan kimia dalam menghasilkan produk

santan berkualitas. Macam proses pembuatan santan cream adalah sebagai beikut :

1. Pembuatan Santan cream Dengan Proses Hagenmaier

2. Pembuatan Santan cream Dengan Proses APCC 3. Pembuatan Santan cream Dengan Proses Linden

Uraian Proses :

II.1.1. Pembuatan Santan cream Dengan Proses Hagenmaier

Dehusking Mature

Coconut

Hagenmaier Process

Deshelling

Coconut Husk

Coconut Shell

Paring Steam

Testa Grinding

Comminution

Hot Water Pressing

Coconut Cake

Washing Water

Centrifuge

Coconut Cake Pasteurizer

Coconut Cream

Pada pembuatan santan cream, secara umum bahan baku yang digunakan

adalah buah kelapa masak yang sudah disimpan 45 – 60 hari. Buah kelapa

pertama-tama dikupas sabutnya (dehusking), kemudian dilakukan pemecahan dan

pemisahan tempurung (deshelling) sehingga dihasilkan daging buah, tempurung,

dan air kelapa. Kulit air yang masih melekat pada daging buah, kemudian dikupas

(paring) dan dipisahkan. Daging buah kemudian dicuci dengan air untuk

memisahkan kotoran yang terikut pada proses sebelumnya. (J.G. Woodroof :

202-205)

Pada proses Hagenmaier yang merupakan proses tertua (sejak 1977),

Daging buah yang sudah dicuci kemudian dihaluskan pada hammer mill dengan

ukuran produk 30 mesh. Daging buah halus kemudian diumpankan ke proses

pembuatan pulp kelapa (comminution) dengan penambahan air. Penambahan air

berkisar antara 35% - 100% berat daging buah halus dengan suhu operasi 22,2C -

60C. Pulp yang terbentuk kemudian difiltrasi dengan cara ditekan dengan

tekanan 140 psi pada leaf filter (hydraulic press) atau dapat juga menggunakan

screw press. Ampas yang dihasilkan kemudian dipisahkan dari filtrat yang berupa

santan cream kemudian disaring kembali pada centrifuge untuk memisahkan

kotoran terikut. Santan cream kemudian dipanaskan (pasteurization) pada suhu

115,6C secara cepat untuk kemudian didinginkan sampai suhu 38C dan siap

II.1.2. Pembuatan Santan cream Dengan Proses APCC

Pada proses yang dikemukakan oleh Asia Pacific Coconut Community ,

APCC (sejak 1980), daging buah yang sudah dikupas sabut, tempurung dan kulit

arinya kemudian dicuci dengan air panas selama 90 detik dan kemudian

dihaluskan pada grinder / disintegrator. Daging buah halus kemudian diperas

dengan cara ditekan (hydraulic press), kemudian hasilnya difiltrasi untuk

memisahkan ampas. Santan cream kemudian dipanaskan (pasteurization) pada

suhu 80C selama 6 menit dengan ditambahkan air setara dengan berat santan

cream, serta stabilizer sebesar 3% dari larutan. Produk kemudian dihomogenisasi

dan langsung dikemas dalam keadaan panas pada kaleng. Kaleng kemudian

dipanaskan sampai 121C pada retort selama 45 menit (proses seaming kaleng)

dan didinginkan untuk disimpan. (APCC , Annex-3)

APCC Process

Dehusking Mature

Coconut Deshelling

Coconut Husk

Paring

Testa Grinding

Pressing

Coconut Cake Washing

Water

Filtrasi

Coconut Cake Pasteurizer

Stabilizer

Homogenizer Coconut

Shell

Coconut Water

Sterilizer 1 Hot Water

Coconut

Cream Sterilizer

II.1.3. Pembuatan Santan cream Dengan Proses Linden

Pada proses Linden (sejak 1999), daging buah yang sudah dikupas sabut,

tempurung dan kulit arinya kemudian dicuci dengan air dan ditambahkan sodium

metabisulphite dengan perbandingan 1 gram tiap 1 kelapa. Sodium metabisulphite

berfungsi untuk menghilangkan residu dan mempercepat proses pelunakan daging

buah kelapa. Suhu operasi pencucian dijaga dibawah 84C (apabila diatas 84C

terjadi koagulasi protein) dengan waktu tinggal selama 1 – 2 jam. (Linden EAP)

Daging buah yang sudah dicuci kemudian dihaluskan pada hammer mill

dengan ukuran produk 1000 – 1500 micron (100 – 150 mesh) atau lebih kecil.

Daging buah kemudian diektrasi dengan perbandingan air 2 : 1 dan suhu operasi

60C - 70C. Pulp yang terbentuk kemudian difiltrasi dengan screw press. Ampas

yang dihasilkan kemudian dipisahkan dari filtrat yang berupa santan cream dan

kemudian dipanaskan (pasteurization) pada suhu 70C dengan penambahan

stabilizer berupa 600 ppm sodium metabisulphite dan 240 gr pectin (starch).

Santan cream setelah proses sterilisasi kemudian dihomogenkan pada

homogenizer untuk kemudian didinginkan dan siap dikemas. (Linden EAP)

Dehusking Mature

Coconut

Linden Process

Deshelling

Coconut Husk

Paring

Testa Grinding

Extraction Water Washing

Hot Water

Filtrasi

Coconut Cake Pasteurizer

Coconut Cream

Na-Metabisulphite

Stabilizer

Homogenizer Coconut

Shell

II.2. Seleksi Proses

Macam Proses Parameter

Hagenmaier APCC Linden

Bahan Baku 30 mesh 3 mesh 100 mesh Suhu Operasi 115,6oC 121oC <84oC Instalasi Peralatan Kompleks Kompleks Sederhana

Utilitas Ekonomis Mahal Ekonomis

Bentuk produk - Stabilizer Na-metabisulphite Kadar produk - - Pectin (Starch ) Pengemasan Kaleng Kaleng Kaleng /

Kantung Plastik

Dari tinjauan proses diatas maka dapat kami tarik kesimpulan bahwa

proses yang dipilih adalah pembuatan santan cream dengan proses Linden dengan

faktor pertimbangan :

a. Bahan baku mudah didapat dan ekonomis. (cadangan melimpah)

b. Kadar produk yang tinggi. (karbohidrat tinggi)

c. Utilitas lebih ekonomis. (suhu rendah)

d. Instalasi peralatan sederhana. (tanpa proses seaming)

II.3. Uraian Proses

Pada pra rencana pabrik ini, dapat dibagi menjadi 3 Unit pabrik, dengan

pembagian unit sebagai berikut :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian proses pembuatan santan cream dengan proses Linden adalah

sebagai berikut :

Pertama-tama buah kelapa dari stock pile F-110 dipisahkan sabutnya pada

dehusking machine C-140, dimana sabut yang terpisah ditampung pada yard sabut

kelapa F-310 untuk dijual sebagai produk samping, sedangkan buah kelapa tanpa

sabut diumpankan dengan belt conveyor J-141 pada deshelling machine F-150

untuk proses pemecahan dan pemisahan tempurung kelapa. Pada proses

pemecahan tempurung kelapa, maka air kelapa terikut terpisah bersama

tempurung kelapa yang kemudian disaring pada screen H-160 , dimana

tempurung kelapa ditampung pada yard F-320 dan air kelapa ditampung pada bak

air kelapa sebagai produk samping. Daging buah kelapa tanpa sabut dan

tempurung kemudian diumpankan dengan belt conveyor J-151 pada paring

machine C-170 untuk proses pemisahan kulit ari (Testa) dari daging buah kelapa.

Daging buah kelapa putih kemudian diumpankan dengan belt conveyor J-171

menuju ke drum pencuci X-180 untuk proses pencucian. (J.G. Woodroof :

Pada drum pencuci, ditambahkan sodium bisulphite (Na-bisulphite) dari

silo F-120 dengan belt conveyor J-122. Na-bisulphite berfungsi untuk mereduksi

kotoran dan memperlunak daging buah kelapa. Daging buah kelapa dicuci dengan

penambahan air proses yang sebelumnya dipanaskan pada heater E-181 sampai

suhu 80C untuk memudahkan penghilangan kotoran yang melekat pada daging

buah kelapa. (Linden EAP : 10)

Daging buah kelapa kemudian dihaluskan pada hammer mill sampai 300

mesh. Daging buah kelapa kemudian diangkut dengan bucket elevator J-191

untuk ditampung ke bin daging buah F-192. Daging buah kemudian diumpankan

ke tangki exctraction M-210 untuk proses ekstraksi daging buah dengan

penambahan air proses dengan perbandingan 2 : 1, suhu operasi dijaga pada 60C

dan selama 1 jam. (Linden EAP : 11)

Ekstraks daging buah kelapa kemudian difiltrasi pada screw press H-220,

dimana ampas kelapa dibuang, sedangkan santan kelapa hasil filtrasi dipompa

menuju ke pasteurizer Q-230 untuk proses sterilisasi dengan penambahan

stabilzer berupa Na-bisulphite dari silo F-120 dan sumber protein dan pengemulsi

berupa starch dari tangki F-130. Kadar penambahan Na-bisulphite adalah 600

Sterilisasi berjalan selama 2 menit dengan suhu 70C (Linden EAP : 11),

santan cream kemudian dipompa menuju ke homogenizer D-240 untuk proses

homogenisasi larutan dengan tekanan operasi 10 atm pada suhu konstan 80C

selama 1 jam (US.Patent : 005698254-004). Produk Santan cream kemudian

didinginkan pada cooler E-250 sampai suhu kamar (32C) untuk kemudian

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

1. DEHUSKING MACHINE ( C - 140 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Buah kelapa dr F-110 * Kelapa tnp sabut ke C-150

Sabut 5943,0000 Sabut 59,4300

Tempurung 2037,6000 Tempurung 2037,6000

Kulit ari 101,8800 Kulit ari 101,8800

Daging buah 4652,5200 Daging buah 4652,5200

Air kelapa 4245,0000 Air kelapa 4245,0000

16980,0000 11096,4300

* Sabut kelapa ke F-310

Sabut 5883,5700

2. DESHELLING MACHINE ( C - 150 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kelapa tnp sabut dr C-140 * Daging buah ke C-170

Sabut 59,4300 Sabut 58,8357 Tempurung 2037,6000 Kulit ari 100,8612 Kulit ari 101,8800 Daging buah 4605,9948 Daging buah 4652,5200 4765,6917 Air kelapa 4245,0000 * Tempurung+air ke H-160

11096,4300 Sabut 0,5943 Tempurung 2037,6000 Kulit ari 1,0188 Daging buah 46,5252 Air kelapa 4245,0000

6330,7383

11096,4300 11096,4300

3. SCREEN ( H - 160 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Tempurung+air dr C-150 * Tempurung ke F-320

Sabut 0,5943 Sabut 0,5943 Tempurung 2037,6000 Tempurung 2037,6000 Kulit ari 1,0188 Kulit ari 1,0188 Daging buah 46,5252 Daging buah 46,5252 Air kelapa 4245,0000 Air kelapa 42,4500

6330,7383 2128,1883

* Air kelapa ke F-330

Air kelapa 4202,5500

4. PARING MACHINE ( C - 170 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Daging buah dr C-150 * Daging buah ke X-180

Sabut 58,8357 Daging buah 4559,9349 Kulit ari 100,8612 Sabut 58,2473 Daging buah 4605,9948 4618,1822

4765,6917 * Kulit ari ke WTP

Sabut 0,5884 Kulit ari 100,8612 Daging buah 46,0599

147,5095

4765,6917 4765,6917

5. DRUM PENCUCI ( X - 180 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Daging buah dr C-170 * Daging buah ke C-190

Daging buah 4559,9349 Daging buah 4559,9349 Sabut 58,2473 Air 45,5993

4618,1822 4605,5342

* Na-bisulphite dr F-120 * Limbah cair ke WTP

Na2S2O5 13,8670 Sabut 58,2473

Na2S2O4 0,2830 Na2S2O5 13,8670

14,1500 Na2S2O4 0,2830

* Air pencuci 4559,9349 Air pencuci 4514,3356

4586,7329

6. TANGKI EXTRACTION ( M - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Daging buah dr F-192 * Pulp kelapa ke H-220

Daging buah 4559,9349 Daging buah 4559,9349 Air 45,5993 Air 2279,9675

4605,5342 6839,9024

* Air proses 2234,3682

6839,9024 6839,9024

7. SCREW PRESS ( H - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Pulp kelapa dr M-210 * Santan cream ke Q-230

Daging buah 4559,9349 Lemak 864,9204

Air 2279,9675 Solid 1318,2772

6839,9024 Air 2234,3681

4417,5657

* Ampas ke F-340

Daging buah 2332,1823

Lemak 17,6514

Solid 26,9036

Air 45,5994

2422,3367

8. PASTEURIZER ( Q - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Santan cream ke dr H-220 * Santan cream ke F-350

Lemak 864,9204 Lemak 864,9204

Solid 1318,2772 Solid 1321,1317

Air 2234,3681 Air 2234,4041

4417,5657 4420,4562

* Na-bisulphite dr F-120

Na2S2O5 2,5975

Na2S2O4 0,0530

2,6505

* Starch dr F-130

C12H22O11 0,2040

Air 0,0360

0,2400

1. HEATER ( E - 181 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H air dr utilitas * H air panas ke C-170

Air 10188,9246 Air 112701,3615

* Q supply 107907,8283 * Q loss 5395,3914

118096,7529 118096,7529

2. DRUM PENCUCI ( X - 180 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Daging buah dr C-170 * H Daging buah ke C-190

Daging buah 6839,9154 Daging buah 20519,7462 Sabut 130,1520 Air 305,9974

6970,0674 20825,7436

* H Na-bisulphite dr F-120 * H Limbah cair ke WTP

Na2S2O5 12,7385 Sabut 262,1484

Na2S2O4 0,2788 Na2S2O5 38,2155

13,0173 Na2S2O4 0,8364

* H air dr E-181 Air 30293,7093

Air 112701,3615 30594,9096

* Q loss 68263,7930

3. TANGKI EXTRACTION ( M - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Daging buah dr F-192 * H Pulp kelapa ke H-220

Daging buah 20519,7462 Daging buah 47879,4078 Air 305,9974 Air 35777,7677

20825,7436 83657,1755

* H air proses 4992,5730

* Q supply 60883,0094 * Q loss 3044,1505

86701,3260 86701,3260

4. PASTEURIZER ( Q - 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Santan cream dr H-220 * H Santan cream ke D-240

Lemak 14230,7816 Lemak 18296,7192 Solid 1391,5524 Solid 1792,9692 Air 35062,2118 Air 45132,4943

50684,5458 65222,1827

* H Na-bisulphite dr F-120

Na2S2O5 2,3907

Na2S2O4 0,0656

2,4563 * H Starch dr F-130

C12H22O11 0,1263

Air 0,0805

0,2068

* Q supply 15299,9724 * Q loss 764,9986

5. HOMOGENIZER ( D - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Santan cream dr Q-230 * H Santan cream ke E-250

Lemak 18296,7192 Lemak 22362,6568

Solid 1792,9692 Solid 2191,4068

Air 45132,4943 Air 55224,5560

65222,1827 79778,6196

* Q supply 15322,5652 * Q loss 766,1283

80544,7479 80544,7479

6. COOLER ( E - 250 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Santan cream dr D-240 * H Santan cream ke F-340

Lemak 22362,6568 Lemak 2846,1564

Solid 2191,4068 Solid 278,9064

Air 55224,5560 Air 6991,2044

79778,6196 10116,2672

* Q terserap 69662,3524

1. STOCK PILE KELAPA ( F - 110 )

Fungsi : Menampung kelapa tua dari supplier Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 30 hari

Spesifikasi :

Kapasitas : 11793 m3

Bentuk : persegi panjang Ukuran : Panjang = 28,8 m

Lebar = 28,8 m Tinggi = 14,4 m Bahan konstuksi : Beton

2. BELT CONVEYOR - 1 ( J - 111 )

Fungsi : memindahkan bahan dari F-110 ke C-140

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (17,0 / 32) x 100 ft/mnt = 54 ft/min Panjang : 31 ft

Sudut elevasi : 11,3 o Power : 4 Hp Jumlah : 1 buah

3. SILO SODIUM BISULPHITE ( F - 120 )

Fungsi : Menampung sodium bisulphite dari supplier

Type : silinder tegak dengan tutup atas plat dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 30 hari

Masuk

Keluar

Spesifikasi :

Volume : 900 cuft = 26 m3 Diameter : 7 ft

Tinggi : 21 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

4. BUCKET ELEVATOR - 1 ( J - 121 )

Fungsi : memindahkan Na-bisulphite dari supplier ke silo F-120 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ½ in Bucket Spacing = 12 in

Tinggi Elevator = 24 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (0,1 / 14) x 225 ft/mnt = 2 ft/menit Putaran Head Shaft = (0,1 / 14) x 43 rpm = 1 rpm

Lebar Belt = 7 in Power total = 3 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

5. BELT CONVEYOR - 2 ( J - 122 )

Fungsi : memindahkan bahan dari F-120 ke X-180

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (0,1 / 32) x 100 ft/mnt = 1 ft/min Panjang : 91 ft

Sudut elevasi : 5,7 o Power : 6 Hp Jumlah : 1 buah

6. TANGKI STARCH ( F - 130 )

Fungsi : menampung starch dari supplier. Type : silinder tegak , tutup dish.

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu penyimpanan = 30 hari

Masuk

Keluar

Spesifikasi :

Volume : 900 cuft = 26 M3 Diameter : 8 ft

Tinggi : 16 ft Tebal shell : 3/16 in Tebal tutup atas : ¼ in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

7. DEHUSKING MACHINE ( C - 140 )

Fungsi : Mengupas sabut kelapa dari buah kelapa.

Tipe : COM-11 coconut machine (coconutmachine.com) Dasar pemilihan : dipilih jenis ini karena sesuai bahan dan kapasitas. Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 30oC (suhu kamar) - Waktu proses = kontinyu

Spesifikasi : (coconutmachine.com) Kapasitas umpan = 14150 butir/jam Kapasitas mesin = 3600 butir/jam Panjang = 1,1 m

Lebar = 1,2 m Tinggi = 1,4 m

Electrical supply = 240 V , 1 phase Power = 2 hp

Bahan konstruksi = Steel Alloy Jumlah alat = 4 buah

8. BELT CONVEYOR - 3 ( J - 141 )

Fungsi : memindahkan bahan dari C-140 ke C-150

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (11,1 / 32) x 100 ft/mnt = 35 ft/min Panjang : 31 ft

Sudut elevasi : 11,3 o Power : 4 Hp Jumlah : 1 buah

9. DESHELLING MACHINE ( C - 150 )

Fungsi : Memecah dan memisahkan tempurung dari buah kelapa. Tipe : COM-20 coconut machine (coconutmachine.com) Dasar pemilihan : dipilih jenis ini karena sesuai bahan dan kapasitas. Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 30oC (suhu kamar) - Waktu proses = kontinyu

Masuk

Keluar

Spesifikasi : (coconutmachine.com) Kapasitas umpan = 14150 butir/jam Kapasitas mesin = 3600 butir/jam Panjang = 1,2 m

Lebar = 0,9 m Tinggi = 1,2 m Electrical supply = 240 V , 1 phase Power = 1 hp

Bahan konstruksi = Steel Alloy Jumlah alat = 4 buah

10. BELT CONVEYOR - 4 ( J - 151 )

Fungsi : memindahkan bahan dari C-150 ke C-170

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (4,8 / 32) x 100 ft/mnt = 15 ft/min Panjang : 31 ft

Sudut elevasi : 11,3 o

Masuk

Keluar

Power : 4 Hp Jumlah : 1 buah

11. SCREEN ( H - 160 )

Fungsi : Menyaring bahan dari C-150

Type : Electrical Vibrating Screen (Perry 7ed ; fig.19-18) Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas. Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 32C (Suhu kamar) Waktu proses = Continuous

Spesifikasi :

Kapasitas : 6,4 ton/jam

Speed : 50 vibration/dt ; P = 3 Hp (Peter’s 3ed;p.599) Ty Equivalent design : 325 mesh

Sieve No. : No. 325

12. PARING MACHINE ( C - 170 )

Fungsi : Mengupas kulit air dan memotong daging buah. Tipe : COM-30 coconut machine (coconutmachine.com) Dasar pemilihan : dipilih jenis ini karena sesuai bahan dan kapasitas. Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 30oC (suhu kamar) - Waktu proses = kontinyu

Spesifikasi : (coconutmachine.com) Kapasitas umpan = 14150 butir/jam Kapasitas mesin = 1200 butir/jam Panjang = 0,6 m

Lebar = 0,5 m Tinggi = 1,1 m Electrical supply = 240 V , 1 phase Power = 1 hp

Bahan konstruksi = Steel Alloy Jumlah alat = 12 buah

13. BELT CONVEYOR - 5 ( J - 171 )

Fungsi : memindahkan bahan dari C-170 ke X-180

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Masuk

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (4,7 / 32) x 100 ft/mnt = 15 ft/min Panjang : 31 ft

Sudut elevasi : 11,3 o Power : 4 Hp Jumlah : 1 buah

14. DRUM PRENCUCI ( X - 180 )

Fungsi : Mencuci daging buah dengan air panas. Tipe : Tumbler – Double cone with spray nozzle

Dasar pemilihan : dipilih jenis ini karena sesuai bahan dan kapasitas. Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 40C (Suhu kamar) Waktu proses = Continuous

Spesifikasi :

Sistem kerja : 10 minutes mixing per cycle Panjang : 8,5 ft

Putaran cone : 18 ft/min Total power : 7,5 hp Bahan konstruksi : Carbon steel Jumlah : 1 buah

15. HEATER ( E - 181 )

Fungsi : Memanaskan air proses dari 30C menjadi 80C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 52

Passes = 2

Shell : ID = 10,0 in Passes = 1

16. HAMMER MILL ( C - 190 )

Fungsi : Menghaluskan bahan sampai dengan 20 mesh Type : Reversible Hammer Mill

Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas maksimum : 40 ton/jam Sieve number : No. 20

Model : 505

Rotor Dimension : 30 in x 30 in Maximum feed : 2 ½ in Maximum speed : 1200 rpm Power : 100 hp Bahan : Heavy Duty Steel Jumlah : 1 buah

17. BUCKET ELEVATOR - 2 ( J - 191 )

Fungsi : memindahkan bahan dari C-190 ke F-192 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ½ in Bucket Spacing = 12 in

Tinggi Elevator = 39 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (6,5 / 14) x 225 ft/mnt = 105 ft/menit Putaran Head Shaft = (6,5 / 14) x 43 rpm = 20 rpm

Lebar Belt = 7 in Power total = 3 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

18. BIN DAGING BUAH ( F - 192 )

Fungsi : Menampung daging buah selama 8 jam

Type : silinder tegak dengan tutup atas plat dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 8 jam (maksimal)

Spesifikasi :

Volume : 1520 cuft = 44 m3 Diameter : 9 ft

Tinggi : 27 ft Tebal shell : 3/16 in

inlet

Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

19. TANGKI EXCTRACTION ( M - 210 )

Fungsi : Ekstraksi daging buah kelapa dengan penambahan air proses. Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pemanas.

Dimensi Shell :

Diameter Shell , inside : 6 ft Tinggi Shell : 12 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 0,81 ft Tebal tutup bawah (conis) : 3/16 in Tinggi Tutup bawah : 0,70 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 2,000 ft

Panjang blade : 0,500 ft Lebar blade : 0,400 ft Power motor : 12 hp

Sistem Pemanas

Diameter jaket : 5,05 ft

Tinggi jaket : 8,3 ft Jaket spacing : 3/16 in Tebal Jaket : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell,T.13-1)

Jumlah tangki : 1 buah

20. POMPA - 1 ( L - 211 )

Fungsi : Memindahkan bahan dari M-210 ke H-220 Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk viskositas tinggi dan mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 28,80 gpm

Total DynamicHead : 37,46 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

21. SCREW PRESS ( H - 220 )

Fungsi : Memisahkan santan cream dan ampas dengan pemerasan screw.

Spesifikasi :

Panjang : 21 ft Diameter : 4,5 ft

Penggerak : Hydraulic Drive , 20 psig Power : 200 hp

Bahan : 316 stainless steel Jumlah : 1 buah

22. POMPA - 2 ( L - 221 )

Fungsi : Memindahkan bahan dari H-220 ke Q-230 Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk viskositas tinggi dan mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 17,10 gpm

Total DynamicHead : 44,98 ft.lbf/lbm

Effisiensi motor : 80%

23. PASTEURIZER ( Q - 230 )

Fungsi : Sterilisasi santan cream pada suhu 70oC

Type : Silinder tegak , tutup atas dished, tutup bawah conis dilengkapi pengaduk dan jaket pemanas.

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer) - Suhu operasi = 70oC (Linden EAP : 11) - Waktu proses = 2 menit (Linden EAP : 11)

Spesifikasi : Dimensi Shell :

Diameter Shell , inside : 5 ft Tinggi Shell : 10 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 0,68 ft Tebal tutup bawah (conis) : 3/16 in Tinggi Tutup bawah : 0,50 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft Lebar blade : 0,334 ft Power motor : 10 hp

Sistem Pemanas

Diameter jaket : 5,05 ft Tinggi jaket : 6,3 ft Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah tangki : 1 buah

24. POMPA - 3 ( L - 231 )

Fungsi : Memindahkan bahan dari Q-230 ke D-240 Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk viskositas tinggi dan mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 17,10 gpm

Total DynamicHead : 305,14 ft.lbf/lbm

Effisiensi motor : 83%

Power : 4,5 hp = 3,4 kW Jumlah : 1 buah

25. HOMOGENIZER ( D - 240 )

Fungsi : Menghomogenkan santan cream dengan tekanan tinggi. Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pemanas.

Kondisi operasi : - Tekanan operasi = 10 atm (US.Patent : 005698254-004) - Suhu operasi = 80oC (US.Patent : 005698254-004) - Waktu proses = 1 jam (US.Patent : 005698254-004)

Spesifikasi : Dimensi Shell :

Diameter Shell , inside : 5 ft Tinggi Shell : 10 ft Tebal Shell : ¾ in

Dimensi tutup :

Tebal tutup atas (dished) : 1 in Tinggi Tutup atas : 0,68 ft Tebal tutup bawah (conis) : ¾ in Tinggi Tutup bawah : 0,50 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft Lebar blade : 0,334 ft Power motor : 10 hp

Sistem Pemanas

Diameter jaket : 5,05 ft Tinggi jaket : 6,3 ft Jaket spacing : 3/16 in Tebal Jaket : ¾ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah tangki : 1 buah

26. POMPA - 4 ( L - 241 )

Fungsi : Memindahkan bahan dari D-240 ke F-350 Type : Reciprocating Pump

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 17,10 gpm

Total DynamicHead : 44,98 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

27. COOLER ( E - 250 )

Fungsi : Mendinginkan santan scream sampai suhu 32C. Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 270

Passes = 2

Shell : ID = 21,25 in Passes = 1

Bahan konstruksi = Carbon steel Jumlah exchanger = 1 buah

28. YARD SABUT KELAPA ( F - 310 )

Fungsi : Menampung produk samping sabut kelapa Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 30 hari

Spesifikasi :

Kapasitas : 3220 m3

Bentuk : persegi panjang Ukuran : Panjang = 18,8 m

Lebar = 18,8 m Tinggi bahan = 9,4 m Jumlah : 1 buah

29. YARD TEMPURUNG KELAPA ( F - 320 )

Fungsi : Menampung produk samping tempurung kelapa Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

Spesifikasi :

Kapasitas : 917 m3

Bentuk : persegi panjang Ukuran : Panjang = 12,4 m

Lebar = 12,4 m Tinggi bahan = 6,2 m Jumlah : 1 buah

30. BAK AIR KELAPA ( F - 330 )

Fungsi : Menampung produk samping air kelapa Dasar Pemilihan : Bahan berbentuk liquid, tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 1 hari

Spesifikasi :

Kapasitas : 68 m3

Bentuk : persegi panjang Ukuran : Panjang = 5,2 m

Lebar = 5,2 m Tinggi bahan = 2,6 m Bahan konstruksi : Beton

31. YARD AMPAS ( F - 340 )

Fungsi : Menampung produk samping ampas santan kelapa Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 30 hari Yard (ruang kosong) berbentuk persegi panjang, terbuka.

Spesifikasi :

Kapasitas : 1631 m3

Bentuk : persegi panjang Ukuran : Panjang = 15,0 m

32. TANGKI SANTAN CREAM ( F - 350 )

Fungsi : menampung produk santan cream

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 7193 cuft = 204 M3 Diameter : 17 ft

Tinggi : 34 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 4 buah

Masuk

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

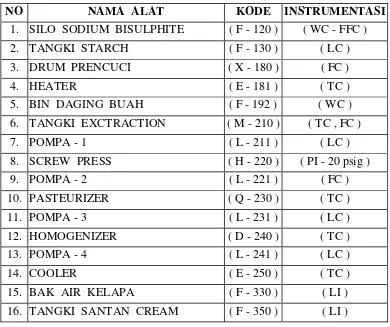

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. SILO SODIUM BISULPHITE ( F - 120 ) ( WC - FFC ) 2. TANGKI STARCH ( F - 130 ) ( LC ) 3. DRUM PRENCUCI ( X - 180 ) ( FC )

4. HEATER ( E - 181 ) ( TC )

5. BIN DAGING BUAH ( F - 192 ) ( WC ) 6. TANGKI EXCTRACTION ( M - 210 ) ( TC , FC ) 7. POMPA - 1 ( L - 211 ) ( LC ) 8. SCREW PRESS ( H - 220 ) ( PI - 20 psig ) 9. POMPA - 2 ( L - 221 ) ( FC ) 10. PASTEURIZER ( Q - 230 ) ( TC ) 11. POMPA - 3 ( L - 231 ) ( LC ) 12. HOMOGENIZER ( D - 240 ) ( TC ) 13. POMPA - 4 ( L - 241 ) ( LC )

14. COOLER ( E - 250 ) ( TC )

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

VII.2.1. Bahaya Kebakaran A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan

cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat disamping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh

karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti

reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan

perpipaan yang berada pada daerah yang panas , hal ini dimaksudkan

untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik

adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada

daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang

yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas,

usaha-usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah

memperhatikan hal-hal seperti:

1. Di dalam ruang produksi para pekerja dan para operator dilarang

merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan topi

pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas

untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses

evaporasi, pemanasan dan supply pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat ,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat,

generator , boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem

pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia

kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan

pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi

dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai

dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air sanitasi pendingin

2. Sebagai air pengisi boiler (air umpan boiler)

3. Sebagai air pendingin

VIII.1. Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh (saturated steam) pada

tekanan 4,5 atm pada suhu = 148C dengan hv = 653,3 kkal/kg 1179,3 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

No. Nama Alat Kode Alat Steam (kg/jam) Steam (lb/jam)

1 HEATER ( E - 181 ) 165 364

2 TANGKI EXTRACTION ( M - 210 ) 93 206

3 PASTEURIZER ( Q - 230 ) 23 51

4 HOMOGENIZER ( D - 240 ) 23 51

672

Total kebutuhan steam = 672 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20 % dari kebutuhan steam total :

= 1,2 x kebutuhan normal (672 lb/jam) = 807 lb/jam

Menghitung Kebutuhan Bahan Bakar :

ms (hv - hf)

mf = x 100 (Severn W.H : 142)

eb . F

dimana : mf = massa bahan bakar yang dipakai, lb/jam.

ms = massa steam yang dihasilkan, lb/jam.

hv = entalpi uap yang dihasilkan, Btu/lb.

hf = entalpi liquid masuk, Btu/lb.

eb = efisiensi boiler = 92% (Severn W.H : 143)

hv = 1179,3 Btu/lb (suhu steam) [Steam Table]

hf = 970,3 Btu/lb (suhu air=100C) [Steam Table]

F = nilai kalor bahan bakar

digunakan Petroleum Oil 33API (0,22% sulfur) (Perry 7ed, T.27-6) dari Perry 7ed, Fig.27-3 , didapat : relative density, = 0,86 gr/cc

Heating Value = 137273 Btu/gal = 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal

maka Heating Value bahan bakar = 2 , 7 137273

= 19066 Btu/lb

ms (hv - hf)

mf = x 100 (Severn, W.H : 142)

eb . F

807 (1179,3 – 970,3)

mf = x 100 = 10 lb/jam

(92).(19066 )

Kapasitas boiler :

ms (hv - hf)

Q = (Severn, W.H : 171) 1000

(807) (1179,3 – 970,3)

= = 169 kBtu/jam. 1000

Penentuan boiler horse power :

Untuk penentuan Boiler Horse Power , digunakan persamaan : ms (hv - hf)

hp = (Severn, W.H : 140) (970,3).(34,5)

Nilai 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb air/jam dari air pada 212F (100C) menjadi uap kering pada 212F pada tekanan 1 atm , untuk kondisi demikian diperlukan entalpi penguapan sebesar 970,3 Btu/lb.

(807) (1179,3 – 970,3)

Penentuan heating surface boiler :

1 hp boiler horse power dibutuhkan 10 ft2 heating surface. (Severn, W.H : 140) Total heating surface = 6 x 10 = 60 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan

untuk faktor keamanan.

Produksi steam = 807 lb/jam

Kebutuhan air = 1,2 x 807 lb/jam = 969 lb/jam = 23256 lb/hari

air : 62.43 lb/cuftmaka volume air = 373 cuft/hari = 11 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap

kehilangan air kondensat = 20%, maka air yang ditambahkan sebagai make-up

water adalah = 0,2 x 11 3 m3/hari

Spesifikasi :

Kapasitas boiler : 1296 KiloBtu/jam

Tipe : Fire tube boiler (tekanan steam < 10 atm)

Heating surface : 60 ft2 Rate steam : 807 lb/jam

Efisiensi boiler : 92%

Bahan bakar : Petroleum Oil 33API (Diesel Oil)

Rate bahan bakar : 10 lb/jam