BAB I

PENDAHULUAN

1.1 Latar BelakangDewasa ini permintaan minyak bumi semakin meningkat sehingga berbagai perusahaan minyak berupaya meningkatkan hasil produksinya. Salah satunya adalah PT. Pertamina EP Region Jawa Area Cepu yang merupakan perusahaan di bidang eksplorasi dan eksploitasi minyak dan gas bumi. Wilayah PT. Pertamina EP terbagi atas dua Distrik yaitu Distrik I meliputi wilayah Kawengan dan Wonocolo dan Distrik II yang meliputi wilayah Ledok, Nglobo, Banyuasin, dan Semanggi. Pada tiap Distrik terdapat sistem penampungan produksi. Sistem penampungan merupakan suatu sistem yang berkaitan dengan kegiatan menampung gross oil yang telah dieksploitasi.

Gross oil yang telah dipompa pertama kali dialirkan ke tempat penampungan

sementara yaitu Stasiun Pengumpul (SP) kemudian dialirkan lagi ke Stasiun Pengumpul Utama (SPU) sebelum dialirkan ke Pusat Penampungan Produksi (PPP) Menggung yang terletak di kecamatan Cepu.

Pusat Penampungan Produksi (PPP) merupakan tangki penyimpanan minyak akhir di kawasan Cepu sebelum dibawa ke kilang minyak. Sifat crude

oil yang mudah terbakar memerlukan perhatian dan biaya yang tinggi pada

tangki karena bila terjadi kegagalan akan menyebabkan hilang atau berkurangnya kapasitas pemuatan minyak dan dapat membahayakan keselamatan umum serta merusak lingkungan. Oleh karena itu tangki-tangki tersebut diperlukan pemeliharaan untuk menjamin berlangsungnya suatu operasi sehingga kegagalan seperti kebocoran akibat korosi dan design yang tidak sesuai dapat diminimalkan. Korosi merupakan proses alam yang tidak dapat dicegah tetapi dengan teknologi anti korosi dapat dikendalikan sehingga kerugian yang timbul akibat korosi dapat dikurangi (Bushman,1994).

Tangki penyimpanan PPP mempunyai resiko tinggi jika terjadi kebocoran karena terdapat 6 buah dengan ketinggian rata-rata 11meter serta lokasi yang dekat dengan penduduk sehingga mengakibatkan kebakaran dan

kerusakan lingkungan dimana bahan yang disimpan mudah menyala dan bertekanan. Hal ini pernah terjadi kebakaran di tangki SPU dengan ukuran yang lebih kecil dari tangki PPP pada tahun 2008 yang terletak di Ledok, Distrik II. Dalam kejadian tersebut tidak ada korban luka maupun korban jiwa tetapi kerugian diperkirakan lebih dari dua juta dolar Amerika, penduduk sekitar lokasi harus dievakuasi, dan sekolah-sekolah di wilayah tersebut ditutup selama dua hari. Oleh karena itu perlu adanya program inspeksi pada tangki penyimpanan minyak tersebut sesuai dengan tingkat resikonya.

Penentuan kegiatan inspeksi yang tepat akan dapat mendukung kelancaran proses produksi dan dapat menurunkan resiko dari potensi bahaya pada tangki penyimpanan. PT. Pertamina EP sudah melakukan salah satu upaya untuk mencegah suatu kegagalan dari tangki penyimpanan tersebut. Namun upaya yang dilakukan oleh devisi HSE khususnya tim inspeksi belum menyertakan analisa resiko dan hanya menggunakan perkiraan dalam penentuan kegiatan inspeksinya. Sehingga tingkat resiko yang dimiliki tangki tersebut tidak diketahui, yang berguna untuk rencana inspeksi.

Berdasarkan uraian di atas maka perlu dilakukan sebuah kajian terhadap perencanaan aktifitas inspeksi pada tangki penyimpanan crude oil dengan menggunakan metode RBI (Risk Based Inspection) dimana jika diterapkan dapat berfungsi untuk memprediksi terjadinya kegagalan. RBI adalah suatu metode dengan menggunakan analisis resiko peralatan sebagai dasar untuk memprioritaskan perencanaan manajemen program inspeksi. Metode ini memberikan kemampuan untuk mengalokasikan sumber daya inspeksi dan perawatan yang lebih untuk peralatan yang berisiko tinggi dan penghematan pemakaian sumber daya tersebut untuk peralatan dengan resiko rendah. Sehingga dengan metode tersebut bisa dibuat program inspeksi berdasarkan tingkat resiko yang terjadi pada tangki penyimpanan PPP Menggung. Metode ini pernah dilakukan oleh Azwar Manaf dengan obyek

pipeline dan Nida Akmaliati dengan obyek ammonia storage tank. Sebelum

penampungan dengan menggunakan FMEA yang sesuai untuk single-point

failure seperti pada PPP. Metode ini mampu mengidentifikasi setiap

komponen untuk mengetahui model kegagalan serta efeknya yang kemudian dirangking komponen mana yang paling besar kegagalannya untuk dilakukan analisa menggunakan RBI.

1.2 Rumusan Masalah

1. Bagaimana tingkat resiko (risk level) pada crude oil storage tank dengan menggunakan metode RBI.

2. Berapakah nilai resiko pada crude oil storage tank.

3. Bagaimana perencanaan inspeksi pada crude oil storage tank. 1.3 Tujuan Penelitian

1. Mengidentifikasi tingkat resiko pada crude oil storage tank dengan metode RBI.

2. Mengidentifikasi nilai resiko dari crude oil storage tank.

3. Melakukan perencanaan inspeksi yang harus dilakukan berdasarkan tingkat resiko dan metode RBI.

1.4 Manfaat Penelitian

1. Meningkatkan pemahaman penulis terhadap storage tank sehingga dapat mengetahui potensi bahaya dan frekuensi (waktu) dalam melakukan inspeksi sebagai upaya preventif.

2. Sebagai bahan masukan bagi perusahaan untuk menentukan prioritas pelaksanaan inspeksi sebagai sarana untuk meminimalkan dampak kegagalan, sekaligus berfungsi untuk penghematan waktu, biaya dan tenaga dalam melakukan aktifitas inspeksi.

1.5 Ruang Lingkup

1. Peralatan yang di analisa berupa Storage Tank yang merupakan peralatan statis.

2. Berpedoman pada Code API RBI Recommended Practice 581 3. Berpedoman pada Code API RBI Recommended Practice 653

4. Penelitian yang di lakukan merupakan Crude Oil Storage Tank T-936 di PPP Menggung PT. Pertamina EP.

BAB II

TINJAUAN PUSTAKA

2.1 Penelitian Sebelumnya1. Azwar Manaf

Telah ada penelitian sebelumnya yang dilakukan oleh Azwar Manaf, lulusan Universitas Indonesia pada tahun 2006. Pada penelitiannya diambil sample bahan pipa diameter 24 inchi yang sampelnya diambil dari potongan pipeline yang telah diuji dengan menggunakan metoda Risk Based Inspection (RBI) ternyata pipa tersebut termasuk ke dalam kelompok pipeline dengan beberapa segmen ranking paling kritis diantara pipa-pipa lainnya. Maka disimpulkan metode inspeksinya adalah pengujian ultrasonik dan uji visual dengan selang waktu setiap 12 bulan.

2. Nida Akmaliati

Mahasiswa lulusan ITS tahun 2007 ini juga menggunakan metode RBI dalam penelitian rencana jadwal inspeksi untuk ammonia storage

tank. Hasil dari penelitiannya tersebut disimpulkan bahwa menurut

metode RBI program inspeksi yang harus dilakukan adalah 3 tahun sekali.

Dari kedua penelitian tersebut menghasilkan rencana inspeksi yang berbeda sesuai dengan peralatan dan materialnya. Untuk penelitian ini mengambil obyek storage tank yang menyimpan crude oil.

2.2 Tinjauan Risk Based Inspection (RBI)

Risk Based Inspection (API 581,2002) adalah suatu perencanaan

inspeksi yang berbasis pada analisis resiko peralatan. Analisis resiko dibutuhkan untuk mengidentifikasi skenario kecelakaan yang disebabkan oleh kegagalan peralatan, mekanisme penurunan kualitas (degradation) suatu material /peralatan, peluang terjadinya likelihood of failure (LoF) yang berpotensi menurunkan kinerja peralatan, menilai konsekuensi consequence of

failure (CoF) yang mungkin timbul, menetapkan resiko dan menyusun

tingkatan serta kategori resiko (risk ranking and categorization).

Penerapan Risk Based Inspection secara benar dan konsisten telah terbukti mampu meningkatkan safety peralatan pabrik yang pada akhirnya meningkatkan keandalan peralatan pabrik dengan cara meminimalkan resiko

Menurut API Recommended Practice 580, Risk Based Inspection adalah Risk Assessment dan manajemen proses yang terfokus pada kegagalan peralatan karena kerusakan material. Dengan RBI, dapat dibuat inspection

program berdasarkan risk yang terjadi. Risk Based Inspection (RBI) adalah

metode untuk menentukan rencana inspeksi (equipment mana saja yang perlu di inspeksi, kapan diinspeksi, dan metode inspeksi apa yang sesuai) berdasarkan resiko kegagalan suatu peralatan.

Definisi RBI menurut API 581 adalah suatu metode untuk menggunakan risiko sebagai dasar memeringkatkan dan mengelola aktifitas-aktifitas di dalam sebuah program inspeksi. Metode RBI menyediakan dasar untuk mengelola resiko dengan menyediakan informasi pengambilan keputusan atas frekuensi inspeksi, tingkat kedetilan, dan tipe metode NDT (Non

Destructive Test) yang di pakai. RBI memberikan kemampuan untuk

mengalokasikan sumber daya inspeksi dan perawatan yang lebih besar untuk peralatan yang berisiko tinggi dan penghematan pemakaian sumber daya tersebut untuk peralatan dengan risiko rendah.

Konsep RBI API 581 mempertimbangkan risiko yang bersumber dari hal-hal sebagai berikut :

1. Resiko terhadap personel di dalam lokasi pabrik (on-site risk to

employee)

2. Resiko terhadap masyarakat di sekitar lokasi pabrik (off-site risk to

community)

3. Resiko finansial (business interruption risk)

Jenis resiko tersebut dalam konsep RBI API 581 di kombinasikan ke dalam faktor-faktor yang menghasilkan keputusan mengenai kapan, di bagian mana dari peralatan dan bagaimana inspeksi di lakukan. Manfaat pelaksanaan RBI yaitu tercapainya program inspeksi yang lebih terarah sehingga menambah waktu operasi peralatan (berkurangnya waktu unplanned shutdown akibat kegagalan peralatan) dan secara jangka panjang meningkatkan efisiensi perusahaan.

Namun demikian ada hal-hal yang berkontribusi terhadap risiko suatu peralatan yang tidak dapat dikurangi oleh aktifitas inspeksi. Faktor-faktor tersebut paling tidak meliputi hal-hal berikut (API 581,2002):

1. Kesalahan manusia 2. Bencana alam

3. Peristiwa eksternal (misal, tumbukan dengan benda jatuh) 4. Efek sekunder dari unit yang berdekatan

5. Tindakan yang disengaja seperti sabotase

6. Keterbatasan yang di miliki oleh metode inspeksi itu sendiri 7. Kesalahan desain

8. Mekanisme kerusakan yang tidak diketahui

Metode RBI API 581 mendefinisikan empat konsekuensi kegagalan yaitu konsekuensi kebakaran (flammable consequence), konsekuensi racun (toxic consequence), konsekuensi lingkungan (environmental risk), dan konsekuensi financial (business interruption consequence)

Dokumen API 581 secara spesifik ditujukan untuk aplikasi RBI di industri hidrokarbon dan kimia. Metode RBI API 581 juga membatasi peralatan yang masuk ke dalam jangkauan RBI API P 580 pada peralatan-peralatan bertekanan dan tidak bergerak atau komponen bertekanan dan tidak bergerak dari sebuah rotating equipment. Selengkapnya peralatan yang termasuk ke dalam jangkauan RBI adalah sebagai berikut :

1. Bejana tekan : semua peralatan yang mewadahi tekanan 2. perpipaan proses: pipa dan komponen pipa

3. Tangki penyimpanan: atmospheric dan pressurized 4. Rotating Equipment: komponen bertekanan

5. Boiler dan Heater: komponen bertekanan

6. Penukar kalor

7. Pressure Relief Devices

2.2.1 Keuntungan RBI

1. Merupakan suatu alat yang memiliki kekuatan untuk mengatur banyak elemen penting dari proses plant

2. Membantu mengatur untuk mereview keselamatan dan integrated

cost

3. RBI secara sistematika mengurangi kemungkinan kegagalan dengan membuat pengawasan sumber daya dengan lebih baik

4. RBI adalah suatu alat untuk memperbaiki keadaan dari plant 2.3 Failure Mode Effect and Analysis (FMEA)

FMEA adalah sekumpulan aktivitas yang di harapkan dapat mengenali dan mengevaluasi potential failure dari sebuah produk atau proses dan dampaknya. Selain itu juga diharapkan mampu mengidentifikasi tindakan yang dapat mengeliminasi atau mengurangi kemungkinan terjadinya potential

failure. Tujuan umum dari FMEA (Modarres,1999) adalah sebagai berikut :

1. Mengidentifikasi failure mode dan meringkatkan sesuai dengan

effect pada product performance, selanjutnya menetapkan

prioritas sistem untuk perbaikan

2. Mengidentifikasi design actions untuk mengeliminasi potensi

failure mode atau mengurangi occurance pada masing-masing

kegagalan

3. Sebagai dokumen yang melatar belakangi perubahan design produk dengan melengkapi ragam reference untuk analisis, mengevaluasi perubahan design dan mengembangkan perbaikan design

FMEA ini memiliki kegunaan, diantaranya :

1. Ketika di perlukan tindakan preventive atau pencegahan sebelum masalah terjadi

2. Ketika ingin mengetahui atau mendata alat deteksi yang ada jika terjadi kegagalan

3. Pemakaian proses baru

4. Perubahan atau penggantian komponen peralatan 5. Pemindahan komponen atau proses kearah baru 2.3.1 Risk Priority Number (RPN)

RPN merupakan perkalian matematis dari keseriusan efek (severity), kemungkinan terjadi cause akan menimbulkan kegagalan yang berhubungan dengan efek (occurance) dan kemampuan untuk mendeteksi kegagalan sebelum terjadi pelanggaran (detection). Dalam bentuk persamaan (Modarres,1999) :

RPN = Severity rating X Frequence rating X Probability of detection

rating

2.3.2 Severity

Severity menunjukkan nilai keseriusan masalah yang timbul

pada proses setempat, proses selanjutnya dan end user, adapun nilai-nilai yang menggambarkan severity bisa diinterprestasikan sebagai berikut :

Tabel 2.1 Definisi Tingkat Keparahan Resiko Terhadap Alat SEVERITY (KEPARAHAN) DAMPAK POTENSIAL DEFINISI 0 RENDAH Tanpa Kerusakan - 1 Kerusakan Sangat Kecil Tidak menimbulkan gangguan operasi Biaya perbaikan ≤ US $ 1,000

2 SEDANG Kerusakan Kecil

Menimbulkan gangguan operasi cukup besar US $ 1,000 < Biaya perbaikan ≤ US $ 10,000

Lanjutan Tabel 2.1 Definisi Tingkat Keparahan Resiko Terhadap Alat SEVERITY (KEPARAHAN) DAMPAK POTENSIAL DEFINISI 3 TINGGI Kerusakan Sedang Menimbulkan gangguan operasi cukup besar US $ 10,000 < Biaya perbaikan ≤ US $ 100,000

4 Kerusakan

Besar

Menimbulkan gangguan operasi cukup besar (operasi berhenti) US $ 100,000 < Biaya perbaikan ≤ US $ ≤ US $ 1,000,000 5 Kerusakan Parah Menyebabkan terhentinya operasi dan bisnis

perusahaan (Unit operasi/ field)

US $ 1,000,000 < Biaya perbaikan

(Sumber : PT. Pertamina EP Cepu)

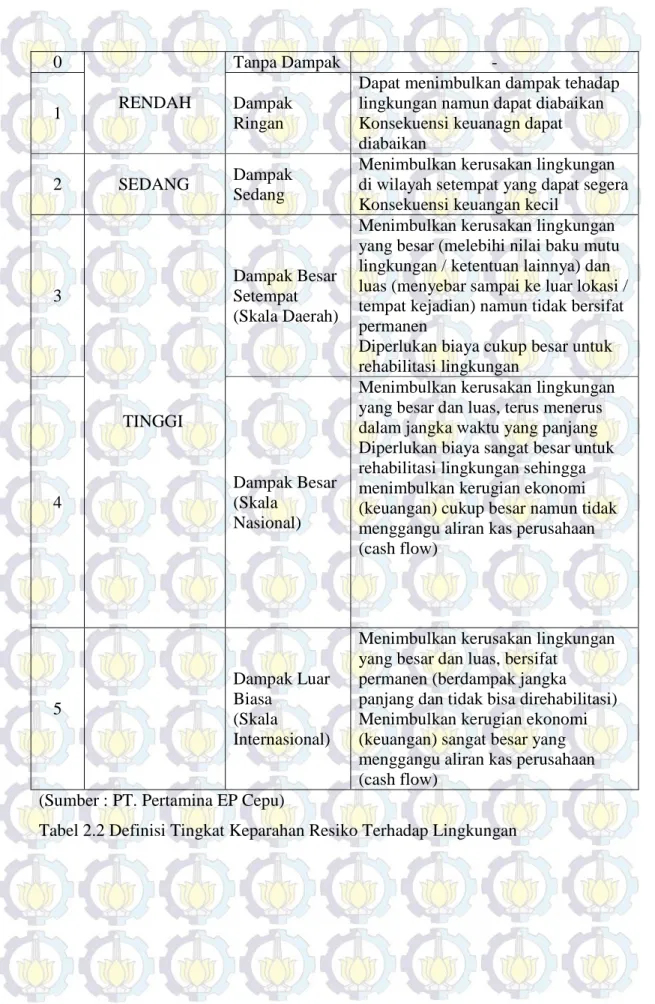

SEVERITY (KEPARAHAN)

DAMPAK

(Sumber : PT. Pertamina EP Cepu)

Tabel 2.2 Definisi Tingkat Keparahan Resiko Terhadap Lingkungan 0

RENDAH

Tanpa Dampak -

1 Dampak

Ringan

Dapat menimbulkan dampak tehadap lingkungan namun dapat diabaikan Konsekuensi keuanagn dapat diabaikan

2 SEDANG Dampak Sedang

Menimbulkan kerusakan lingkungan di wilayah setempat yang dapat segera Konsekuensi keuangan kecil

3

TINGGI

Dampak Besar Setempat (Skala Daerah)

Menimbulkan kerusakan lingkungan yang besar (melebihi nilai baku mutu lingkungan / ketentuan lainnya) dan luas (menyebar sampai ke luar lokasi / tempat kejadian) namun tidak bersifat permanen

Diperlukan biaya cukup besar untuk rehabilitasi lingkungan

4

Dampak Besar (Skala

Nasional)

Menimbulkan kerusakan lingkungan yang besar dan luas, terus menerus dalam jangka waktu yang panjang Diperlukan biaya sangat besar untuk rehabilitasi lingkungan sehingga menimbulkan kerugian ekonomi (keuangan) cukup besar namun tidak menggangu aliran kas perusahaan (cash flow) 5 Dampak Luar Biasa (Skala Internasional)

Menimbulkan kerusakan lingkungan yang besar dan luas, bersifat

permanen (berdampak jangka panjang dan tidak bisa direhabilitasi) Menimbulkan kerugian ekonomi (keuangan) sangat besar yang menggangu aliran kas perusahaan (cash flow)

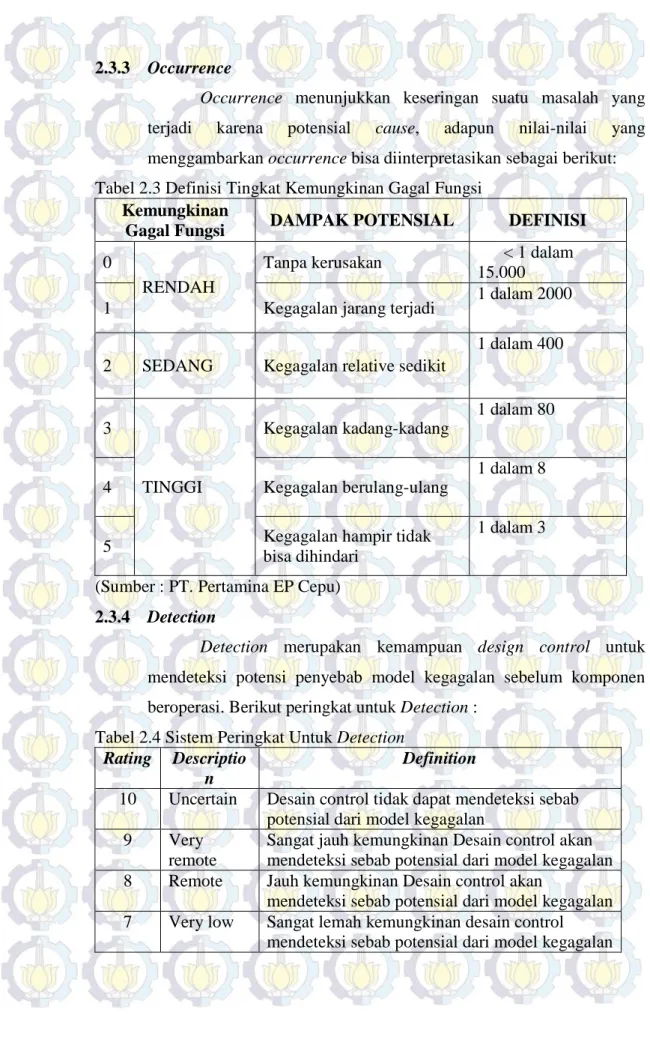

2.3.3 Occurrence

Occurrence menunjukkan keseringan suatu masalah yang

terjadi karena potensial cause, adapun nilai-nilai yang menggambarkan occurrence bisa diinterpretasikan sebagai berikut: Tabel 2.3 Definisi Tingkat Kemungkinan Gagal Fungsi

Kemungkinan

Gagal Fungsi DAMPAK POTENSIAL DEFINISI 0

RENDAH

Tanpa kerusakan < 1 dalam 15.000 1 Kegagalan jarang terjadi 1 dalam 2000

2 SEDANG Kegagalan relative sedikit

1 dalam 400 3 TINGGI Kegagalan kadang-kadang 1 dalam 80 4 Kegagalan berulang-ulang 1 dalam 8

5 Kegagalan hampir tidak

bisa dihindari

1 dalam 3

(Sumber : PT. Pertamina EP Cepu) 2.3.4 Detection

Detection merupakan kemampuan design control untuk

mendeteksi potensi penyebab model kegagalan sebelum komponen beroperasi. Berikut peringkat untuk Detection :

Tabel 2.4 Sistem Peringkat Untuk Detection Rating Descriptio

n

Definition

10 Uncertain Desain control tidak dapat mendeteksi sebab potensial dari model kegagalan

9 Very remote

Sangat jauh kemungkinan Desain control akan mendeteksi sebab potensial dari model kegagalan 8 Remote Jauh kemungkinan Desain control akan

mendeteksi sebab potensial dari model kegagalan 7 Very low Sangat lemah kemungkinan desain control

Lanjutan Tabel 2.4 Sistem Peringkat Untuk Detection Rating Descriptio

n

Definition

6 Low Lemah Kemungkinan desain control mendeteksi sebab potensial model kegagalan

5 Moderate Sedang Kemungkinan desain control mendeteksi sebab potensial model kegagalan

4 Moderate high

Sedang tinggi Kemungkinan desain control mendeteksi sebab potensial model kegagalan 3 High Besar Kemungkinan desain control mendeteksi

sebab potensial model kegagalan

2 Very high Sangat besar Kemungkinan desain control mendeteksi sebab potensial model kegagalan 1 Almost

certain

Desain control selalu mendeteksi semua sebab potensial dari model kegagalan

(sumber : Reability Engineering and Risk Analysis) 2.4 Resiko

Resiko didefinisikan sebagai hasil kali antara kemungkinan kegagalan LoF dengan konsekuensi kegagalan Consequence of Failure CoF. Kemungkinan kegagalan dinyatakan dalam satuan frekuensi kegagalan pertahun. Konsekuensi kegagalan merupakan besaran yang mewakili efek yang di timbulkan oleh terjadinya kegagalan. Biasanya di dalam analisis resiko kuantitatif, besaran ini dinyatakan dalam jumlah jiwa atau dalam satuan mata uang. Jadi risiko nantinya akan memiliki satuan jumlah jiwa pertahun atau satuan mata uang. Jadi risiko nantinya akan memiliki satuan jumlah jiwa per tahun atau satuan mata uang per tahun($/tahun atau Rp/tahun, dan lain-lain)

Resiko tersebut akan diukur dalam terminologi terminologi konsekuensi kegagalan (Consequences of Failure, CoF) dan kemungkinan kegagalan (Probability of Failure, PoF), (API 581,2002).

2.5 Pendekatan Kualitatif RBI

Pada dasarnya faktor-faktor yang di perhitungkan dalam metode kualitatif sama dengan metode kuantitatif. Akan tetapi tingkat kerinciannya berbeda. Di dalam metode kualitatif, data-data masukan banyak yang berupa

data kualitatif hasil penilaian (judgement). Pada API 581 di dalam Appendix A untuk memudahkan pelaksanaannya terdapat buku kerja yang berbentuk kuisioner. Kuisioner ini berisi jawaban “Ya” dan “Tidak” atau berupa pilihan berganda. Masing-masing jawaban akan memiliki nilai dan nilai ini nantinya di jumlahkan untuk memperoleh nilai total. Nilai total ini akan dikonversi menjadi kategori LoF dan CoF.

2.5.1 Likelihood

Faktor-faktor yang di perhitungkan dalam penentuan kategori kemungkinan antara lain (API 581,2002) :

1. Faktor Peralatan (Equipment Factor, EF) 2. Faktor Kerusakan (Damage Factor, DF) 3. Faktor Inspeksi (Inspection Factor, IF) 4. Faktor Kondisi (Condition Factor, CCF) 5. Faktor Proses (Process Factor, PF)

6. Faktor Desain Mekanikal (Mechanical Design Factor, MDF) 2.5.2 Consequence

Jenis konsekuensi yang di perhitungkan ada dua (API 581,2002) yaitu konsekuensi kebakaran dan konsekuensi kesehatan (sama dengan konsekuensi racun). Faktor-faktor yang diperhitungkan dalam penentuan Kategori Konsekuensi kebakaran antara lain :

1. Faktor Kimia (Chemical Factor, CF)

2. Faktor Banyaknya fluida (Quantity Factor, QF) 3. Faktor Penyalaan sendiri (Autoignition Factor, AF) 4. Faktor Kredit (Credit Factor, CF)

Faktor-faktor yang di perhitungkan dalam penentuan Kategori Konsekuensi Kesehatan antara lain:

1. Faktor Banyaknya Racun (Toxic Quantity Factor, TQF) 2. Faktor Dispersibilitas (Dispersibility Factor, DIF) 3. Faktor Kredit (Credit factor, CRF)

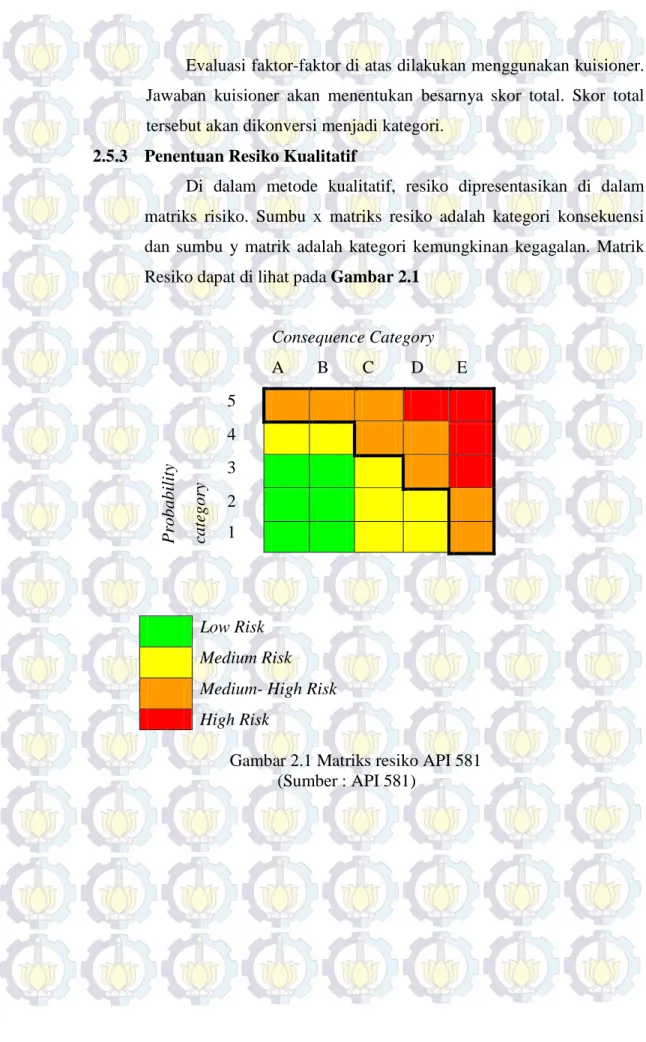

Evaluasi faktor-faktor di atas dilakukan menggunakan kuisioner. Jawaban kuisioner akan menentukan besarnya skor total. Skor total tersebut akan dikonversi menjadi kategori.

2.5.3 Penentuan Resiko Kualitatif

Di dalam metode kualitatif, resiko dipresentasikan di dalam matriks risiko. Sumbu x matriks resiko adalah kategori konsekuensi dan sumbu y matrik adalah kategori kemungkinan kegagalan. Matrik Resiko dapat di lihat pada Gambar 2.1

Consequence Category A B C D E P ro b a b ility ca te g o ry 5 4 3 2 1 Low Risk Medium Risk Medium- High Risk High Risk

Gambar 2.1 Matriks resiko API 581 (Sumber : API 581)

2.6 Pendekatan Kuantitatif RBI 2.6.1 Tinjauan Consequence

Adalah suatu akibat dari suatu kejadian yang biasanya diekspresikan sebagai kerugian dari suatu kejadian atau suatu resiko. Dalam penelitian, consequence biasanya diekspresikan dengan biaya kerugian yang dialami dalam suatu periode waktu dari suatu kejadian atau suatu resiko.

Analisa CoF dilakukan perkasus secara terpisah, misal kasus kebocoran yang menyebabkan kebakaran dipisahkan dengan kasus kebocoran yang tidak menyebabkan kebakaran. CoF dapat dihitung dari:

a. Keselamatan: potential loss of life (PLL), yaitu jumlah personel/pekerja yang meninggal apabila terjadi kegagalan.

b. Ekonomi: jumlah uang yang hilang akibat berhentinya produksi, kerusakan alat, atau pembangunan kembali sarana yang rusak. c. Lingkungan: massa atau volume yang keluar ke lingkungan atau

dinyatakan dalam jumlah uang yang dikeluarkan untuk pembersihan polutan dan kompensasi yang lainnya.

Langkah-langkah perhitungan Konsekuensi Kegagalan meliputi : 1. Memilih Representative Fluid dan sifat-sifatnya

2. Memilih ukuran lubang kebocoran

3. Memperkirakan jumlah total fluida yang bias terlepas apabila terjadi kebocoran

4. Memperkirakan laju aliran kebocoran 5. Menentukan tipe kebocoran

6. Memilih fasa akhir fluida sesudah terlepas akibat kebocoran 7. Menentukan konsekuensi kebocoran

2.6.1.1 Pemilihan Representative fluid dan sifatnya

Kebanyakan aliran di dalam pabrik kimia bukan merupakan fluida murni tetapi berupa campuran. Pemilihan

representative fluid dilakukan karena tidak semua fluida di

ketahui persamaan areal konsekuensinya. Untuk campuran,

representative fluid berdasarkan kedekatan Normal Boiling Point (NBP) dan Molecular Weight antara campuran tersebut

dengan representative fluid. Kriteria kedua adalah kedekatan massa jenis. Apabila tidak diketahui, sifat campuran, Propertymix, dapat di hitung dengan persamaan,

PropertyMix =

∑

x1•property1Apabila salah satu atau lebih komponen campuran merupakan zat yang tidak beracun atau tidak dapat terbakar seperti steam, zat tersebut harus dikecualikan pada saat peerhitungan sifat campuran

2.6.1.2 Pemilihan ukuran lubang

API 581 menggunakan lubang yang sudah di tentukan terlebih dahulu. Pendekatan ini memungkinkan konsisten antar analisis RBI dan meningkatkan kemudahan. API 581 mendefinisikan ukuran lubang yang mewakili ukuran relative kecil, sedang, besar dan rupture yang tergantung pada ukuran obyek yang di analisa. RBI secara umum menggunakan empat ukuran lubang pada setiap item peralatan.

Tabel 2.5 Ukuran Lubang Kebocoran yang Digunakan

Ukuran Lubang Jangkauan Nilai yang mewakili

Small 0-1/4 inci ¼ inci

Medium ¼-2 inci 1 inci

Large 2-6 inci 4 inci

(Sumber: API 581)

Ukuran Lubang Jangkauan Nilai yang mewakili Rupture >6 inci Sama dengan diameter alat sampai maksimum 16 inci (Sumber: API 581)

2.6.1.3 Memperkirakan Total Jumlah Fluida yang Bisa Terlepas Apabila Terjadi Kebocoran

Perhitungan konsekuensi di dalam API 581 membutuhkan batas atas massa fluida yang dapat terlepas ketika terjadi kebocoran (Inventory). Fluida yang dapat terlepas tersebut berasal dari peralatan yang di analisis dan peralatan lain yang berhubungan yang dapat memberikan kontribusi fluida kepada peralatan yang di analisis apabila mengalami kebocoran. Peralatan yang berhubungan disebut

Inventory Group dipilih sebagai yang lebih kecil antara

1. Massa fluida di dalam peralatan ditambah massa fluida yang dapat di tambahkan kedalamnya selama tiga menit oleh Inventory Group dengan asumsi laju aliran sama dengan laju aliran pada peralatan yang di analisis

2. Massa total fluida di dalam Inventory Group 2.6.1.4 Memperkirakan Aliran Kebocoran

Apabila fluida di dalam peralatan berfasa cair digunakan persamaan (API 581, 2002):

QL= 144 gc 2

ρ

−ρ

A Cd ...(2.1) Di manaQL :Liquid discharge rate (lbs/s) Cd :discharge coefficient (0,60-0,64) A :Luas penampang lubang (in2)

c

g :Faktor konversi dari lbf ke lbm (32.2 lbm-ft/lbf-s2) Apabila fluida berfasa gas, harus di tentukan dulu apakah laju aliran kebocoran termasuk sonic atau subsonic dengan membandingkan tekanan fluida dengan tekanan transisi. Apabila tekanan fluida lebih besar di banding tekanan transisi aliran termasuk sonic apabila lebih kecil termasuk

subsonic, persamaan untuk menghitung tekanan transisi (API

581, 2002) adalah sebagai berikut,

trans P = 1 2 1 + + Χ K K a K P ... (2.2) Di mana

Ptrans :tekanan transisi (psia) Pa :tekanan udara luar (psia) K =Cp/Cv

Persamaan laju aliran untuk tipe sonic adalah

Wg (sonic) = 1 1 1 2 − + + k k d K RT KM AP C ... .(2.3) Sedangkan persamaan laju aliran untuk tipe subsonic adalah,

Wg (subsonic) = − − K− K a k a c d P P P P K K g RT M AP C 1 2 1 1 2 144 (2.4) Di mana Cd : discharge coefficient

(untuk gas bernilai antara 0,85-1)

A : Luas penampang lubang (in2)

P : Tekanan gas (psia)

M : Massa molekul (lb/lb-mol)

R : Konstanta gas (10.73 ft3-psia/lb-mol.0R)

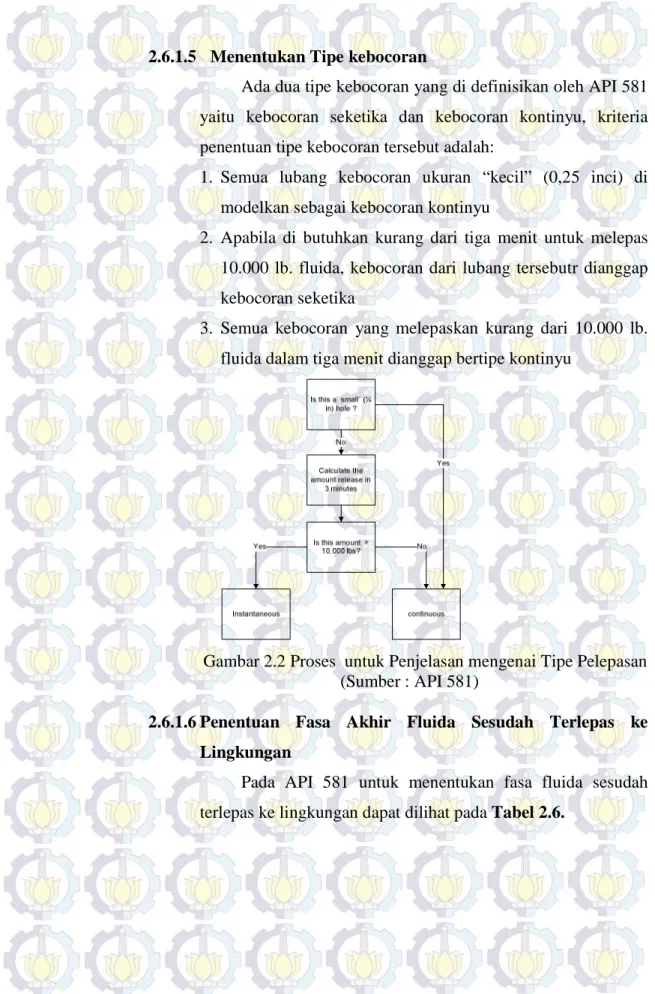

2.6.1.5 Menentukan Tipe kebocoran

Ada dua tipe kebocoran yang di definisikan oleh API 581 yaitu kebocoran seketika dan kebocoran kontinyu, kriteria penentuan tipe kebocoran tersebut adalah:

1. Semua lubang kebocoran ukuran “kecil” (0,25 inci) di modelkan sebagai kebocoran kontinyu

2. Apabila di butuhkan kurang dari tiga menit untuk melepas 10.000 lb. fluida, kebocoran dari lubang tersebutr dianggap kebocoran seketika

3. Semua kebocoran yang melepaskan kurang dari 10.000 lb. fluida dalam tiga menit dianggap bertipe kontinyu

Gambar 2.2 Proses untuk Penjelasan mengenai Tipe Pelepasan (Sumber : API 581)

2.6.1.6 Penentuan Fasa Akhir Fluida Sesudah Terlepas ke Lingkungan

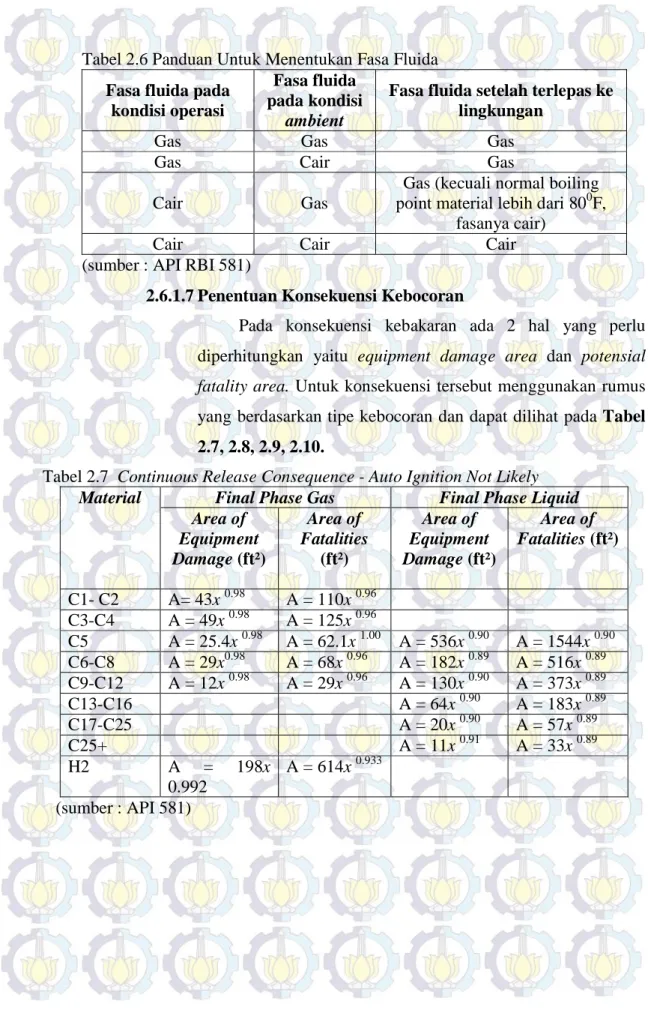

Pada API 581 untuk menentukan fasa fluida sesudah terlepas ke lingkungan dapat dilihat pada Tabel 2.6.

Tabel 2.6 Panduan Untuk Menentukan Fasa Fluida

(sumber : API RBI 581)

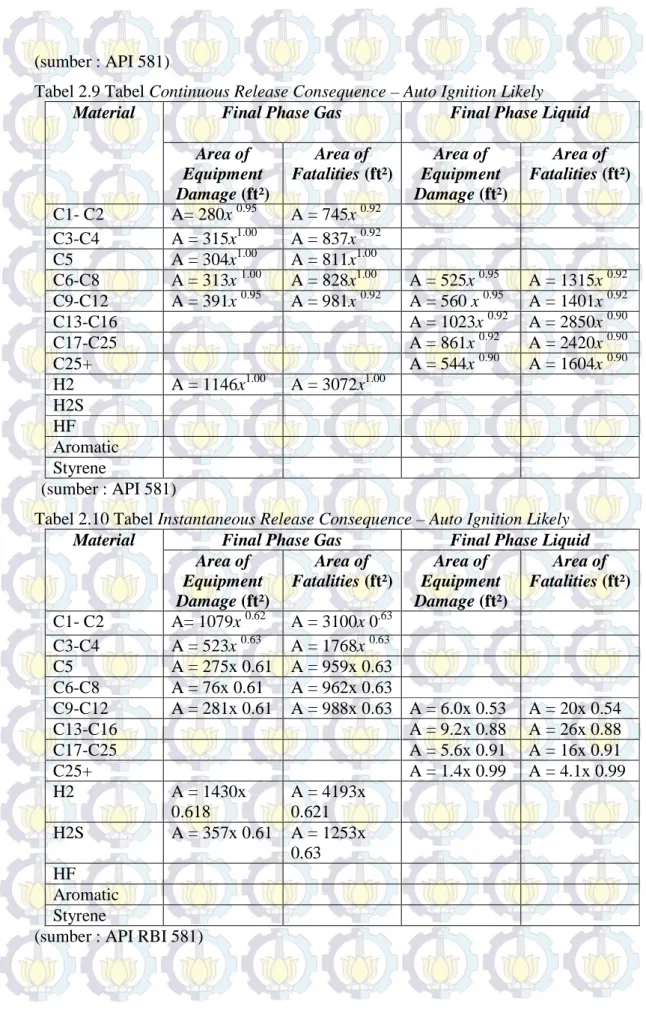

2.6.1.7 Penentuan Konsekuensi Kebocoran

Pada konsekuensi kebakaran ada 2 hal yang perlu diperhitungkan yaitu equipment damage area dan potensial

fatality area. Untuk konsekuensi tersebut menggunakan rumus

yang berdasarkan tipe kebocoran dan dapat dilihat pada Tabel 2.7, 2.8, 2.9, 2.10.

Tabel 2.7 Continuous Release Consequence - Auto Ignition Not Likely

Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) C1- C2 A= 43x 0.98 A = 110x 0.96 C3-C4 A = 49x 0.98 A = 125x 0.96 C5 A = 25.4x 0.98 A = 62.1x 1.00 A = 536x 0.90 A = 1544x 0.90 C6-C8 A = 29x0.98 A = 68x 0.96 A = 182x 0.89 A = 516x 0.89 C9-C12 A = 12x 0.98 A = 29x 0.96 A = 130x 0.90 A = 373x 0.89 C13-C16 A = 64x 0.90 A = 183x 0.89 C17-C25 A = 20x 0.90 A = 57x 0.89 C25+ A = 11x 0.91 A = 33x 0.89 H2 A = 198x 0.992 A = 614x 0.933 (sumber : API 581)

Fasa fluida pada kondisi operasi

Fasa fluida pada kondisi

ambient

Fasa fluida setelah terlepas ke lingkungan

Gas Gas Gas

Gas Cair Gas

Cair Gas

Gas (kecuali normal boiling point material lebih dari 800F,

fasanya cair)

Lanjutan Tabel 2.7 Continuous Release Consequence - Auto Ignition Not Likely Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) H2S A = 32x1.00 A = 52x1.00 HF Aromatic A= 121.39x0.8911 A =359x 0.8821 Styrene A=121.39x 0.8911 A = 359x 0.8821 (sumber : API 581)

Tabel 2.8 Tabel Instantaneous Release Consequence - Auto Ignition Not Likely

Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) C1- C2 A= 41x 0.67 A = 79x 0.67 C3-C4 A = 28x 0.72 A = 57.7x 0.75 C5 A = 13.4x 0.73 A = 20.4x 0.76 A = 1.49x 0.85 A = 4.34x 0.85 C6-C8 A = 14x 0.67 A = 26x 0.67 A = 4.35x 0.78 A = 12.7x 0.78 C9-C12 A = 7.1x 0.66 A = 13x 0.66 A = 3.3x 0.76 A = 9.5x 0.76 C13-C16 A = 0.46x 0.88 A = 1.3x 0.88 C17-C25 A = 0.11x 0.91 A = 0.32x 0.91 C25+ A = 0.03x 0.99 A = 0.081x 0.99 H2 A = 545x 0.657 A = 982x 0.652 H2S A = 148x 0.63 A = 271x 0.63 HF

Lanjutan Tabel 2.8 Tabel Instantaneous Release Consequence - Auto Ignition Not

Likely

Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) Aromatic A = 2.26x 0.8227 A =10.5x 0.7583 Styrene A = 2.26x 0.8227 A = 10.5x 0.7583

(sumber : API 581)

Tabel 2.9 Tabel Continuous Release Consequence – Auto Ignition Likely

Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) C1- C2 A= 280x 0.95 A = 745x 0.92 C3-C4 A = 315x1.00 A = 837x 0.92 C5 A = 304x1.00 A = 811x1.00 C6-C8 A = 313x 1.00 A = 828x1.00 A = 525x 0.95 A = 1315x 0.92 C9-C12 A = 391x 0.95 A = 981x 0.92 A = 560 x 0.95 A = 1401x 0.92 C13-C16 A = 1023x 0.92 A = 2850x 0.90 C17-C25 A = 861x 0.92 A = 2420x 0.90 C25+ A = 544x 0.90 A = 1604x 0.90 H2 A = 1146x1.00 A = 3072x1.00 H2S HF Aromatic Styrene (sumber : API 581)

Tabel 2.10 Tabel Instantaneous Release Consequence – Auto Ignition Likely

Material Final Phase Gas Final Phase Liquid

Area of Equipment Damage (ft²) Area of Fatalities (ft²) Area of Equipment Damage (ft²) Area of Fatalities (ft²) C1- C2 A= 1079x 0.62 A = 3100x 0.63 C3-C4 A = 523x 0.63 A = 1768x 0.63 C5 A = 275x 0.61 A = 959x 0.63 C6-C8 A = 76x 0.61 A = 962x 0.63 C9-C12 A = 281x 0.61 A = 988x 0.63 A = 6.0x 0.53 A = 20x 0.54 C13-C16 A = 9.2x 0.88 A = 26x 0.88 C17-C25 A = 5.6x 0.91 A = 16x 0.91 C25+ A = 1.4x 0.99 A = 4.1x 0.99 H2 A = 1430x 0.618 A = 4193x 0.621 H2S A = 357x 0.61 A = 1253x 0.63 HF Aromatic Styrene

2.6.1.8 Pengurangan Konsekuensi

Pengurangan konsekuensi ini diperhitungkan karena adanya mitigation system sebagai penanggulangan kebakaran. Kategori mitigation dapat dilihat pada Tabel 2.11.

Tabel 2.11 Tabel Mitigation System

Mitigation System Consequence Adjustment

Inventory blowdown, coupled with isolation system.

Reduce consequence area by 25%

Fire water deluge system and monitor

Reduce consequence area by 20%

Fire water monitor only Reduce consequence area by

5%

Foam spray sistem Reduce consequence area by

15%

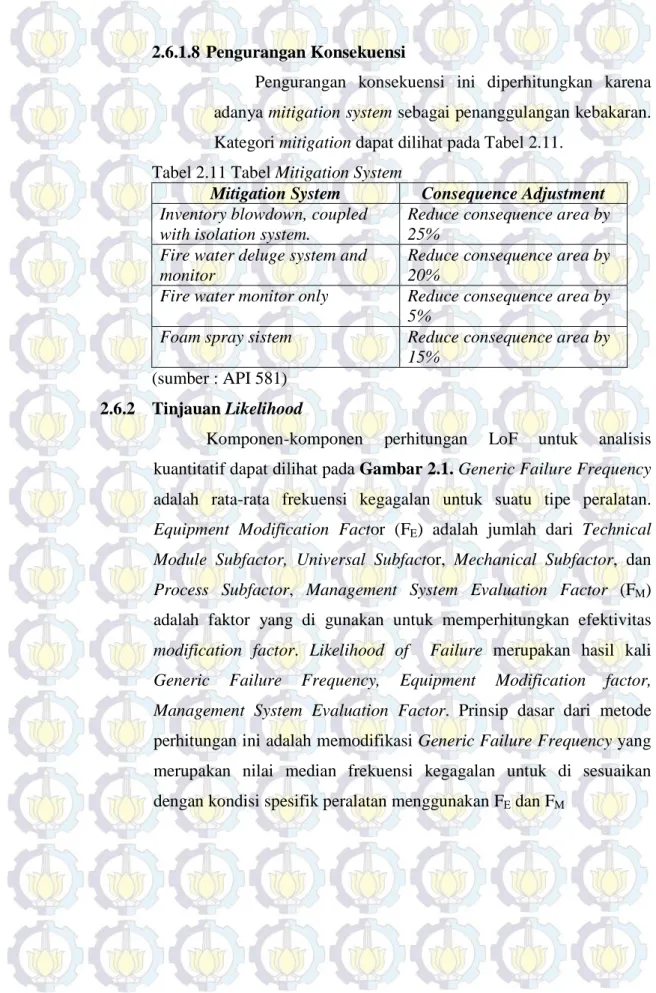

(sumber : API 581) 2.6.2 Tinjauan Likelihood

Komponen-komponen perhitungan LoF untuk analisis kuantitatif dapat dilihat pada Gambar 2.1. Generic Failure Frequency adalah rata-rata frekuensi kegagalan untuk suatu tipe peralatan.

Equipment Modification Factor (FE) adalah jumlah dari Technical

Module Subfactor, Universal Subfactor, Mechanical Subfactor, dan Process Subfactor, Management System Evaluation Factor (FM) adalah faktor yang di gunakan untuk memperhitungkan efektivitas

modification factor. Likelihood of Failure merupakan hasil kali Generic Failure Frequency, Equipment Modification factor, Management System Evaluation Factor. Prinsip dasar dari metode

perhitungan ini adalah memodifikasi Generic Failure Frequency yang merupakan nilai median frekuensi kegagalan untuk di sesuaikan dengan kondisi spesifik peralatan menggunakan FE dan FM

= = X x x X x x

Gambar 2.3 Faktor-faktor dalam Perhitungan Kemungkinan Kegagalan untuk Analisis Kuantitatif (Sumber : API 581) Management System Evaluation Factor (FM) Equipment Modification Factor (FE) Generic Failure Frequency Likelihood of Failure Technical Module Subfactor Damage Rate Inspection Efectivenees Universal Subfactor Plant Condition Cold worker Seismic Activity Mechanical Subfactor Equipment Company Construction Code Life Cycle Safety Factors Vibration Monitoring Process subfactor Continuity Stability Relief Valves

2.6.2.1 Generic Failure Frequency

Meskipun suatu peralatan belum mengalami kegagalan, dari pengalaman diketahui bahwa kemungkinan kegagalannya lebih dari nol karena di mungkinkan peralatan tersebut beroperasi belum cukup lama untuk mengalami kegagalan. Langkah pertama untuk memperkirakan besarnya kemungkinan kegagalan ini adalah melihat kelompok yang lebih besar untuk memperoleh perkiraan yang baik mengenai besarnya kemungkinan kegagalan. Kelompok yang besar tersebut misalnya peralatan yang sama dalam satu jenis industri. Kemungkinan kegagalan yang diperoleh dari kelompok yang lebih besar ini di sebut Generic Failure

Frequency.

2.6.2.2 Equipment Modification Factor

Equipment Modification Factor (FE) merupakan penjumlahan dari empat subfaktor seperti terlihat pada gambar 2.1. Faktor ini digunakan untuk memodifikasi

generic failure frequency sesuai dengan kondisi operasi

peralatan yang dianalisis.

1. Technical Module Subfactor

Technical Module Subfactor (TMSF) merupakan

komponen yang memperhitungkan laju dan tingkat kerusakan peralatan. TMSF merupakan perbandingan antara generic failure frequency dengan failure frequency yang ditimbulkan oleh mekanisme kerusakan yang bersangkutan. Faktor ini dihitung di dalam technical

module. Komponen ini memiliki kontribusi paling besar

terhadap FE. Perhitungan komponen ini di lakukan menggunakan technical module yang terdapat pada API 581.

2. Universal Subfactor

Universal Subfactor digunakan untuk

memperhitungkan pengaruh kondisi plant, aktifitas

seismic, dan musim dingin terhadap resiko. Kondisi plant

meliputi penampilan plant secara umum (pemeliharaan secara umum, perbaikan sementara, pengelupasan cat dan lain-lain), efektifitas program perawatan, serta sejumlah mana lay-out dan konstruksi plant memfasilitasi perawatan aktivitas seismic dinilai berdasarkan pengelompokan zona

seismic menurut ANSI A58.1, 1982

3. Mechanical Subfactor

Komponen ini di gunakan untuk memperhitungkan pengaruh desain dan fabrikasi peralatan terhadap risiko. Ada tiga faktor yang di nilai yaitu kompleksitas, pemenuhan code dan life cycle peralatan . Kompleksitas meliputi kompleksitas peralatan dan perpipaan Life cycle adalah perbandingan lama operasi dan umur desain

4. Process Subfactor

Komponen ini menilai pengaruh kontinyuitas proses, stabilitas proses dan kondisi relief valve. Kontinuitas proses di ukur berdasarkan frekuensi pemadaman pabrik rata-rata pertahun untuk tiga tahun terakhir baik pemadaman terencana maupun tidak terencana. Kondisi

relief valves dinilai dengan mempertimbangkan faktor

perawatan, fouling, dan korosi. 2.6.2.3 Management System Evaluation Factor

Management System Evaluation Factor digunakan

untuk memodifikasi Generic Failure Frequency sesuai dengan efektifitas Process Safety Management plant yang

bersangkutan. Faktor-faktor yang di pertimbangkan dalam evaluasi meliputi :

1. Kepemimpinan dan administrasi 2. Process safety information

3. Process Hazard Analysis

4. Manajemen perubahan 5. Prosedur operasi 6. Safety Work Practices

7. Pelatihan

8. Mechanical Integrity

9. Pre-Startup safety review

10. Tanggap Darurat (Emergency response) 11. Penyelidikan kecelakaan

12. Kontraktor

13. Management System Assessment

RBI memanfaatkan kuisioner untuk melakukan evaluasi ini. Kuisioner tersebut ada di Appendix D API 581.

2.6.3 Penentuan Resiko Kuantitatif

Di dalam analisis kuantitatif, hasil perhitungan LoF berupa frekuensi kegagalan yang memiliki satuan tahun. Hasil perhitungan CoF untuk analisis kuantitatif bisa berupa luas area dengan satuan ft2 untuk konsekuensi kebakaran dan konsekuensi racun atau dalam mata uang untuk konsekuensi finansial. Risiko dinyatakan sebagai hasil kali antara CoF dan LoF sehingga risiko bisa memiliki satuan ft2/tahun atau $/tahun (API 581).

2.7 Mekanisme Kerusakan

Terdapat banyak alasan, mengapa harus dilakukan inspeksi pada bejana tekan , akan tetapi yang paling utama adalah untuk meyakinkan bahwa proses berjalan masih dalam keadaan aman. Setiap storage tank mempunyai karakteristik yang khas mengenai mekanisme kerusakan karena pengaruh dari

material konstruksinya. Program inspeksi yang di- lakukan setidaknya harus dapat mendeteksi mekanisme kerusakan yang terjadi dengan tepat. Beberapa mekanisme kerusakan yang biasanya dialami oleh bejana tekan adalah

1. Korosi

Mekanisme kerusakan korosi merupakan mekanisme yang paling umum yang sering terjadi pada pengoperasian bejana tekan mekanisme korosi dapat terjadi karena adanya ikatan kimia antara oksigen dan atom logam sehingga membentuk lapisan logam oksida . Faktor yang dapat memicu terjadinya korosi material, salah satunya adalah lingkungan kerja atau kondisi proses dari peralatan. Kondisi proses yang terdiri dari kombinasi fluida cair dan gas dapat mempercepat terjadinya korosi. Beberapa cara yang dapat dilakukan untuk menghindari terjadinya korosi pada bejana tekan adalah dengan memperhatikan pemilihan bahan atau material konstruksi dan perubahan kondisi proses. Inspeksi yang dapat di lakukan salah satunya adalah tes ketebalan (Ultrasonic

test wall thickness). Beberapa lokasi dari bejana tekan yang rentan

terkena mekanisme korosi adalah bagian atau tempat bertemunya fluida gas dan cair, daerah uap dan daerah yang di lewati fluida kerja dengan kecepatan tinggi. Selain proses inspeksi menggunakan test ketebalan, inspeksi secara visual menggunakan partikel magnet dan cairan dye

penetrant juga dapat dilakukan untuk mendeteksi terjadinya korosi pada

bejana tekan 2. Erosi

Mekanisme erosi merupakan salah satu mekanisme kerusakan yang dapat mendegradasi material konstruksi dari suatu peralatan. Mekanisme kerusakan erosi biasanya terjadi pada bagian yang di lewati fluida dengan kecepatan tinggi

3. Retak lelah (Fatique Cracking)

Pada umumnya mekanisme kerusakan ini terjadi pada bejana tekan yang beroperasi dengan menggunakan prinsip rotasi, inspeksi tanpa

merusak (Non Destructive Test) pada umumnya dapat di pakai untuk mengetahui seberapa panjang dan dalam keretakan yang telah terjadi 4. SCC (Stress Corrosion Craking)

Mekanisme kerusakan jenis ini biasanya terlihat sekali pada kondisi operasi dengan fluida kerja senyawa klorida dan senyawa sodium

5. Mulur

Mekanisme kerusakan jenis ini biasanya terjadi pada bejana tekan yang mempunyai kondisi operasi pada temperatur tinggi. Mekanisme mulur menyebabkan terjadinya deformasi plastis yang permanent walaupun tegangan yang terjadi pada bejana tekan telah dihilangkan mekanisme yang dipakai untuk mendeteksi mekanisme mulur dan dimensi pada saat desain visual, yaitu membandingkan dimensi setelah mulur dan dimensi pada saat desain.

6. HTHA (High Temperature Hydrogen Attack)

HTHA pada umumnya terjadi pada baja karbon dan baja paduan rendah dengan kondisi kerja tekanan dan temperatur tinggi

2.8 Kegiatan PT Pertamina EP Region Jawa Area Cepu

Kegiatan yang dilakukan oleh PT Pertamina EP Region Jawa Area Cepu ini ada 2 yaitu :

1. Eksplorasi

Kegiatan eksplorasi di PT Pertamina EP Region Jawa Area Cepu meliputi kegiatan :

- Survey Geologi

- Survey Seismik

- Pemboran Eksplorasi

Seluruh kegiatan eksplorasi ini bertujuan untuk mencari cadangan baru minyak bumi.

Kegiatan eksploitasi/pengembangan yaitu kegiatan pemboran eksploitasi di lapangan-lapangan produksi yang sudah ada dan di lahan-lahan pengembangan sumur-sumur eksplorasi. Kegiatan itu meliputi:

Pemboran Pengembangan

- Reopening

- KUPL (Kerja Ulang Pindah Lapisan) - Stimulasi

- Reparasi

- Produksi

Lapangan Produksi dan Fasilitas Produksi PT Pertamina EP Region Jawa Area Cepu mengelola 2 lapangan produksi masing-masing, yaitu :

Distrik I Kawengan

Terletak 22 km sebelah timur laut Cepu yang merupakan bagian dari Propinsi Jawa Timur, merupakan antiklin memanjang dari barat laut ke tenggara dengan panjang 15 km dan lebar 1 km. Lapangan ini dikembangkan sejak tahun 1926 dengan jumlah sumur yang telah dibor sebanyak 154 sumur terdiri dari 125 sumur menghasilkan minyak dan 12 sumur kosong (dry hole) dengan produksi puncak sebesar 2300 m3/hari dicapai pada tahun 1983 dan1953. Kedalaman pemboran antara 413m-2350 m. Sampai dengan saat ini jumlah sumur yang berproduksi berjumlah 45 buah dengan produksi minyak rata-rata selama tahun 2007 sebanyak 1108 bopd. Distrik ini meliputi Lapangan Kawengan dan Wonocolo di Kabupaten bojonegoro dan Tuban.

Fasilitas produksi terdapat pada distrik I Kawengan sebagai berikut: - 7 SP (Kapasitas total 2252,5 m3)

- 1 SPU (Kapasitas 6900 m3) Distrik II Nglobo/Semanggi-Ledok

Distrik ini terletak di Propinsi Jawa Tengah dan telah dikembangkan sejak tahun 1896. Lapangan produksi Distrik II Ledok/Nglobo terdiri dari beberapa lapangan, yaitu:

a. Lapangan produksi Ledok terletak ±11 km sebelah barat Cepu, merupakan antiklin sepanjang 2,5 km dan lebar 1,25 km, dikembangkan sejak tahun 1896. Puncak produksi dicapai pada tahun 1928 sebesar 715 m2/hari. Jumlah sumur produktif saat ini sebanyak 30 sumur, dengan produksi minyak rata-rata selama tahun 2007 sebanyak 253 bopd.

b. Lapangan produksi Nglobo terletak ±28 km sebelah barat Cepu, merupakan antiklin sepanjang 1,5 km, dikembangkan sejak tahun 1903, jumlah sumur produktif saat ini sebanyak 14 sumur, dengan produksi minyak rata-rata selama tahun 2007 sebanyak 127 bopd.

c. Lapangan produksi Semanggi terletak ±35 km sebelah barat cepu, melalui Nglobo, dengan luas ±2,5 x 0,5 km2. Lapangan produksi ini dikembangkan sejak tahun 1900. Jumlah sumur produktif saat ini sebanyak 7 sumur, dengan produksi minyak rata-rata selama tahun 2007 sebanyak 260 bopd. d. Lapangan Banyuasin terletak ±40 km sebelah barat Cepu dengan luas ±2,5

x 0,5 km2. Lapangan produksi ini dikembangkan sejak tahun 1988. Jumlah sumur produktif saat ini sebanyak 1 sumur, dengan produksi minyak rata-rata selama tahun 2007 sebanyak 13 bopd.

Fasilitas produksi yang terdapat pada distrik II Nglobo dan Ledok sebagai berikut: Nglobo/Semanggi: - 3 SP (kapasitas total 438 m3) - 1 SPU (kapasitas 3220 m3) Ledok - 1 SP (kapasitas total 123 m3) - 1 SPU (kapasitas 2430 m3)

Kapasitas yang terdapat pada Pusat Pengumpul Produksi (PPP) Menggung adalah 30.100 m3.

2.8.1 Teori Mengenai Minyak Bumi

Minyak mentah (minyak bumi) atau crude oil adalah istilah untuk minyak yang belum mengalami pemrosesan. Minyak bumi merupakan

bahan bakar fosil yang berarti minyak bumi terbentuk secara alami dari pengendapan tumbuh-tumbuhan dan hewan-hewan (plankton) yang mati dalam lautan purba antara 10 juta dan 600 juta tahun yang lalu. Setelah organisme-organisme tesebut mati, mereka meresap ke dalam pasir dan mengendap di dasar laut.

Selama bertahun-tahun, organism tersebut mengendap dalam lapisan sedimentary. Dalam lapisan ini, terdapat sedikit atau tidak ada sama sekali oksigen sehingga mikroorganisme menghancurkan endapan ini menjadi senyawa yang kaya akan carbon sehingga terbentuk lapisan organic. Materi organic yang tercampur dengan sedimen membentuk serpihan halus (fine-grained shale) atau source rock. Karena lapisan-lapisan sedimentary terus terbentuk, materi organic mengalami desakan dan pemanasan yang tinggi pada source rock. Panas dan tekanan ini mengubah materi organic menjadi crude oil dan gas alam. Crude oil ini mengalir dari source rock dan berkumpul dalam lapisan batu kapur dan batu pasir yang disebut reservoir rock.

Pergerakan lapisan bumi menyebabkan crude oil dan gas alam terjebak dalam reservoir rock diantara lapisan-lapisan impermeable rock atau cap rock seperti granit atau marbel. Pergerakan lapisan bumi ini dapat berupa:

1. Folding, yakni pergerakan tekanan secara horizontal kea rah dalam

dan menggerakkan lapisan batuan ke arah atas membentuk tekukan (fold) atau inticline.

2. Faulting, retaknya lapisan batuan dimana salah satu sisi bergerak ke

atas atau ke bawah.

3. Pinching out, fenomena dimana lapisan impermeable rock tertekan

ke arah atas menuju reservoir rock. 2.8.2 Karakteristik Minyak Bumi

Minyak bumi bervariasi dalam hal warnanya, dari yang jernih hingga yang berwarna hitam (tar-black) dan bervariasi dalam hal kekentalannya, dari yang cairan hingga yang hampir padat.

Minyak bumi mengandung senyawa hidrokarbon yakni senyawa yang terdiri atas hidrohidrogen dan carbon yang dapat terbentuk dengan berbagai variasi panjang dan struktur molekul, dari yang bentuk molekulnya berupa rantai lurus, rantai bercabang, hingga yang berbentuk cincin. Terdapat dua hal yang menyebabkan hidrokarbon menjadi senyawa yang sangat berguna bagi suatu reaksi kimia, diantaranya.

1. Kandungan energy dalam hidrokarbon sangat besar. Banyak bahan bakar yang berasal dari hidrokarbon seperti gasoline, lilin paraffin, minyak tanah, dll.

2. Hidrokarbon dapat terbentuk dalam berbagai bentuk. Hidrokarbon yang paling sederhana adalah metana (CH4), yang merupakan gas yang lebih ringan dari udara. Hidrokarbon dengan panjang rantai lebih dari lima berfasa cair, sementara hidrokarbon dengan rantai yang sangat panjang berfasa padat seperti lilin atau tar. Gidrokarbon juga dapat dibuat secara sintetik seperti karet (rubber), nylon, dan plastik.

Hidrokarbon yang terdapat di alam sangat bermacam-macam secara kimianya sehingga hidrokarbon diklasifikasi ke dalam beberapa jenis yakni sebagai berikut.

1. Paraffin

Paraffin memiliki cirri-ciri sebagai berikut: a. Rumus kimia: CnH2n+2

b. Molekulnya berbenruk rantai lurus atau rantai bercabang c. Dapat berupa gas atau cairan pada temperature ruang

d. Contoh paraffin: metana, etana, propane, butane, isobutana, pentane, dan heksana

2. Aromatic

Cirri-ciri aromatic antara lain:

a. Rumus kimia: C6H5-Y, dimana Y adalah panjang rantai molekul yang berhubungan dengan cincin benzene

b. Strukturnya berbentuk cincin yang dapat berjumlah satu atau lebih

c. Cincin terdiri atas enam atom karbon dengan ikatan tunggal dan ganda yang berubah-ubah diantara atom-atom karbon d. Contohnya: benzene dan naptalin

3. Naptalena atau sikloalkana

Ciri-cirinya adalah sebagai berikut: a. Rumus kimia: C6H2n

b. Strukturnya berbentuk cincin dengan satu atau lebih cincin c. Ikatan antara atom-atom karbonnya berupa ikatan tunggal d. Berfasa cair pada temperature ruang

e. Contohnya: sikloheksana dan metal siklopentana Hidrokarbon lainnya antara lain:

1. Alkena

Ciri-ciri alkena antara lain: a. Rumus kimia: CnH2n

b. Molekulnya ada yang berbentuk lurus dan ada yang bercabang serta memiliki sebuah ikatan ganda antara dua buah karbon c. Dapat berbentuk cair atau gas

d. Contohnya: etilena, butane, dan isobutana 2. Diena atau Alkynes

Cirri-ciri Diena atau Alkynes antara lain: a. Rumus kimia: CnH2n-2

b. Molekulnya dapat berupa rantai lurus dan bercabang dan memiliki dua buah ikatan ganda pada susunan atom-atom karbonnya

c. Dapat berupa cairan atau gas

d. Contohnya: acetilena dan butadiene 2.8.3 Sistem Penampungan

System penampungan merupakan suatu system yang berkaitan dengan kegiatan menampung gross minyak yang telah dieksploitasi. Gross minyak yang telah terpompa pertama kali dialirkan ke tempat penampungan sementara yang disebut Stasiun Pengumpul (SP). Kemudian dari SP, gross minyak dialirkan ke tempat penampungan akhir yang disebut Stasiun Pengumpul Utama (SPU) sebelum dialirkan ke Pusat Penampungan Produksi Menggung (PPP Menggung) yang terletak di kecamatan Cepu. Dalam satu lokasi tedapat enam tangki penyimpanan crude oil. P&ID dapat dilihat pada Lampiran 1.

2.8.4 Crude Oil Tank T-936

Tangki T-936 merupakan tangki yang terdiri dari lima tingkat plat dengan kapasitas 2200 m3. Tangki ini berfungsi sebagai tempat penampungan produksi yang berasal dari SPU serta koperasi yang dikelola oleh masyarakat dengan cara tradisional. Sebelum crude oil disimpan dalam tangki, crude oil mengalami pemisahan dengan gas menggunakan scrubber di lokasi SP sehingga hanya sebagian kecil gas yang ikut tersimpan dalam tangki.

Inspeksi tangki yang terakhir dilakukan pada tahun 2009 oleh pihak ketiga yaitu Biro Klasifikasi Indonesia dengan hasil rekomendasi sebagai berikut :

1. Agar dilakukan perbaikan dan tindakan yang sesuai prosedur, dengan menitik beratkan pada NCR (Temuan) yang bersifat critical dan major.

2. Agar dilakukan inspeksi rutin, sesuai dengan standar API 653 (5 tahun).

3. Agar dilakukan pencatatan hasil inspeksi rutin dan perbaikan (apabila ada) ke dalam log book, untuk mendukung hasil inspeksi berikutnya. 4. Agar dijadwalkan segera cleaning tangki, untuk melihat kondisi /

keadaan dari pelat dasar tangki. (sesuai dengan API 653, untuk Interval inspection bagaimanapun tidak boleh lebih dari 20 tahun)

BAB III

METODE PENELITIAN

Dalam penelitian ini diperlukan proses penelitian yang terstruktur, sehingga diperlukan langkah-langkah yang sistematis dalam pelaksanaannya sehingga nantinya dapat dipahami secara sistematis, dengan mengacu kaidah-kaidah metode penelitian. Tempat penelitian dilakukan di lapangan (field research). Teknik penelitian adalah penelitian survey (survey research).

3.1 Identifikasi Masalah

Tahap ini dilakukan untuk mengetahui sistem yang telah berjalan dan masalah-masalah yang timbul pada obyek penelitian dengan mengidentifikasi potensi bahaya pada fasilitas yang dimiliki PT. Pertamina EP. Identifikasi kondisi awal tersebut akan digunakan untuk merumuskan masalah dengan melakukan studi pustaka dan studi lapangan.

3.2 Studi Pustaka

Studi kepustakaan diperlukan sebagai acuan referensi untuk mendalami permasalahan yang akan diteliti di PT Pertamina EP Region Jawa Area Cepu, terutama yang berhubungan dengan teori Risk assessment, kerusakan material dan Risk Based Inspection

3.3 Studi Lapangan

Studi lapangan dilakukan dalam rangka untuk mengetahui kondisi sistem/ obyek yang akan dijadikan bahan penelitian di perusahaan.Studi ini penting dilakukan agar peneliti dapat dengan jelas mengetahui gambaran proses kerja dari sistem yang diamati serta proses produksi secara keseluruhan, sehingga akan dapat memudahkan peneliti dalam penyusunan laporan.

3.4 Penerapan Tujuan

Pada tahapan penerapan tujuan ini merupakan hasil dari studi pustaka dan lapangan. Dengan mengetahui masalah dan dasar-dasar teori maka dapat

ditetapkan tujuan yaitu menganalisa resiko sebagai dasar perencanaan inspeksi dengan menggunakan metode RBI. Dengan demikian semua data yang akan diolah memiliki dasar referensi yang pasti.

3.5 Tahap Pengumpulan Data

Pada tahap ini dilakukan pengumpulan data sehubungan dengan penelitian yang akan dilakukan. Untuk penelitian ini memerlukan data P&ID Tangki PPP Menggung, data kondisi tangki, dan data laporan inspeksi T-963 yang pernah dilakukan.

3.6 Tahap identifikasi bahaya

Melakukan FMEA (Failure Mode and Effect Analysis) untuk mengembangkan mekanisme kegagalan dan mengetahui tingkat resiko pada

storage tank. Penggunaan metode FMEA ini dikarenakan FMEA adalah salah

satu teknik yang banyak digunakan untuk melakukan analisa kualitatif terhadap kehandalan suatu sistim.

3.7 Tahap Metode Kualitatif RBI

Tingkat resiko merupakan hasil analisa kualitatif RBI untuk mengetahui seberapa tinggi resiko yang dihasilkan oleh peralatan yang dianalisa. Dengan melakukan tinjauan dari likelihood dan consequencenya kemudian diplotkan dalam risk matriks. Dari risk matriks ini maka ditunjukkan tingkat resiko dari peralatan untuk kemudian dilakukan analisa kuantitaif RBI.

3.8 Tahap Metode Kuantitatif RBI

Nilai resiko merupakan hasil analisa kuantitatif RBI untuk mengetahui seberapa besar resiko yang ditimbulkan oleh peralatan dan dinyatakan dalam satuan luas per tahun. Dengan melakukan perhitungan dari likelihood dan

consequencenya. Dimana untuk likelihood dilakukan perhitungan generic failure frequency, equipment modification factor (EMF), dan management evaluation factor. Dan untuk consequensenya dengan menetapkan ukuran

lubang, penjelasan tipe pelepasan, evaluasi respon tanda kebocoran, menghitung rate of release, equipment damage area dan potential fatality

area, serta penyesuaian untuk sistem mitigasi kemudian dilakukan penilaian

resiko.

3.9 Perencanaan Jadwal Inspeksi

Output atau hasil akhir dari metode RBI adalah berupa hasil

perhitungan resiko yang sudah diurutkan berdasarkan prioritas resiko yang dinyatakan sebagai pendekatan kuantitatif yang kemudian dapat dijadikan sebagai dasar perencanaan jadwal inspeksi. Dengan adanya perencanaan jadwal inspeksi yang rutin, dapat mencegah terjadinya kegagalan proses pada sebuah sistem.

3.10 Kesimpulan dan Saran

Langkah terakhir dari penelitian ini yaitu membuat kesimpulan mengenai hasil penelitian dan membut saran sebagai tindak lanjut dari hasil penelitian. Pada tahap kesimpulan dapat menyimpulkan hasil penelitian yang berusaha menjawab tujuan dari penelitian yang dilakukan dan memberikan saran untuk mencegah dan mengendalikan terjadinya kegagalan produksi atau kerusakan komponen pada storage tank.

Diagram yang menggambarkan secara sistematika yang berurutan menurut pelaksanaan penelitian dapat dilihat sebagai berikut.

Gambar 3.1 Diagram Alir Metode Penelitian

Studi Lapangan

Tahap Pengumpulan Data - P&ID PPP

Menggung

- Data kondisi tangki - Laporan inspeksi

tangki T-963

Metode Kualitatif RBI

Perencanaan Jadwal Inspeksi

Kesimpulan dan Saran Studi Pustaka

Penerapan Tujuan

Identifikasi bahaya dengan FMEA

Metode Kuantitatif RBI Mulai

Selesai Identifikasi masalah