SKRIPSI

\

OLEH:

GILANK PRODEO ADHE HARYKRISNA NPM 0932010064

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

DENGAN PENERAPAN LEAN MANUFACTURING

DI PT WIDYA DUTA GRAFIKA SOLO

Disusun Oleh :

GILANK PRODEO ADHE HARYKRISNA NPM 0932010064

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 22 November 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Enny Ariyani, ST. MT Dr. Ir. Minto Waluyo, MM

NPY. 370099500411 NIP. 19611130 199003 1 001

2. 2.

Ir. Nisa Masrur oh, MT Ir. Nisa Masrur oh, MT

NIP. 19630125 198803 2 001 NIP. 19630125 198803 2 001 3.

Dr. Ir. Minto Waluyo, MM

NIP. 19611130 199003 1 001

Mengetahui,

Ketua J ur usan Teknik Industri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

DENGAN PENERAPAN LEAN MANUFACTURING

DI PT WIDYA DUTA GRAFIKA SOLO

Disusun Oleh :

GILANK PRODEO ADHE HARYKRISNA NPM 0932010064

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 22 November 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Enny Ariyani, ST. MT Dr. Ir. Minto Waluyo, MM

NPY. 370099500411 NIP. 19611130 199003 1 001

2. 2.

Ir. Nisa Masrur oh, MT Ir. Nisa Masrur oh, MT

NIP. 19630125 198803 2 001 NIP. 19630125 198803 2 001 3.

Dr. Ir. Minto Waluyo, MM

NIP. 19611130 199003 1 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian dengan judul:

ANALISIS WASTE PADA LANTAI PRODUKSI DENGAN PENERAPAN LEAN MANUFACTURING DI PTWIDYA DUTA GRAFIKA SOLO

Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Tuhan Yang Maha Esa yang telah memberikan karuni dan hidayah-Nya kepada penulis

2. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Ir. Sutiyono, MS. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

Pembangunan Nasional“ Veteran “ JawaTimur.

6. Ibu Ir. Nisa Masruroh, MT selaku dosen pembimbing II

7. Bapak Yoga, bapak Jaya dan bapak Agus selaku pembimbing lapangan 8. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri

yang telah memberikan bekal ilmu pengetahuan kepada penulis.

9. Papa, mama, mas ade dan dik nanda selaku keluarga Penulis yang selalu memberi dukungan dan doa baik lahir maupun batin.

10. Mas Aris, Mas Yudi, Mas Ari, Mas Tungcho, Alan, Dian, Duta ’Mbah, Wirawan, Wasis, Kak Didin, oktaviane ’Thole, dan teman-teman warung kopi semuanya yang sudah mau menemani penulis dari kegalauan.

11. Dedy Arianto, Rizal H, dan teman-teman saya angkatan 09 yang selalu memberikan motivasi kepada penulis.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, Januari 2014

DAFTAR ISI

1.2. Perumusan Masalah ... 1.3. Batasan Masalah ... 1.4. Asumsi-asumsi... 1.5. Tujuan Penelitian ... 1.6. Manfaat Penelitian ... 1.7. Sistematika Penulisan ... BAB II TINJ AUAN PUSTAKA ... 2.1. Waste (Pemborosan) ... 2.2. Pengukuran Kerja ... 2.2.1 Pengukuran Kerja dengan Menggunakan Jam Henti 2.2.2 Pengukuran Kerja dengan Menggunakan Sampling2.3. Pendekatan Lean ... 2.4. Metode Lean Manufacturing ... 2.5. FMEA (Failure Mode and Effects Analysis) ... 2.6. Penelitian Terdahulu ... BAB III METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian ... 3.2. Identifikasi dan Definisi Operasional Variabel ... 3.3 Metode Pengumpulan Data ... 3.4 Metode Pengolahan Data ... 3.5 Langkah-langkah Pemecahan Masalah ... BAB IV ANALISA DAN PEMBAHASAN

4.1. Pengumpulan Data ... 4.1.1 Data Permintaan Produksi ... 4.1.2 Data Defect ... 4.1.3 Data Waktu Menunggu Proses... 4.1.4 Wate Inventory ... 4.1.5 Waste Transportation, Excess Process dan Motion 4.1.6 Waste Not Utilizing Employee's KSA, dan

Enviromenta, Safety, and Health ... 4.1.7 Aliran Fisik ... 4.1.8 Data Aliran Proses ... 4.2. Pengolahan Data ... 4.2.1 Hasil Identifikasi Kuisioner Waste Workshop ...

4.2.2 Value Stream Analysis Tools (VALSAT)... 4.2.3 Process Activity Mapping (PAM) ... 4.3 Hasil dan Pembahasan ... 4.3.1 Penyebab Terjadinya Waste dengan Fish Bone ... 4.3.2 UsulanPerbaikan (FMEA)

Failure Mode Effect Analysis ... BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 5.2 Saran ... DAFTAR PUSTAKA

LAMPIRAN

56 59 64 65

DAFTAR GAMBAR

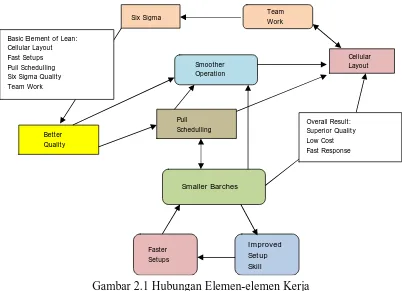

Gambar 2.1 Hubungan Elemen-elemen kerja Lean ... 16

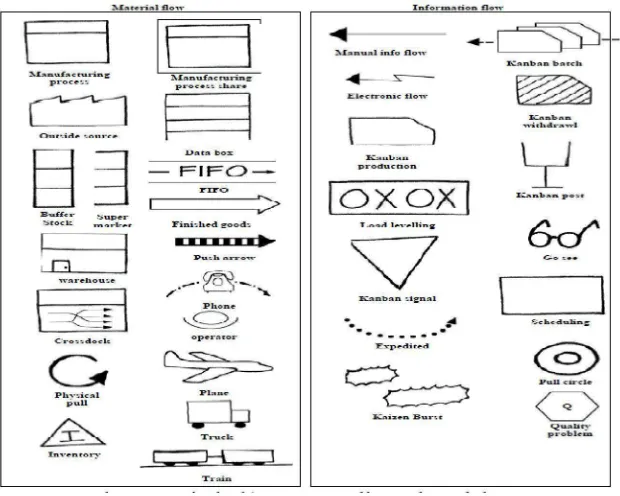

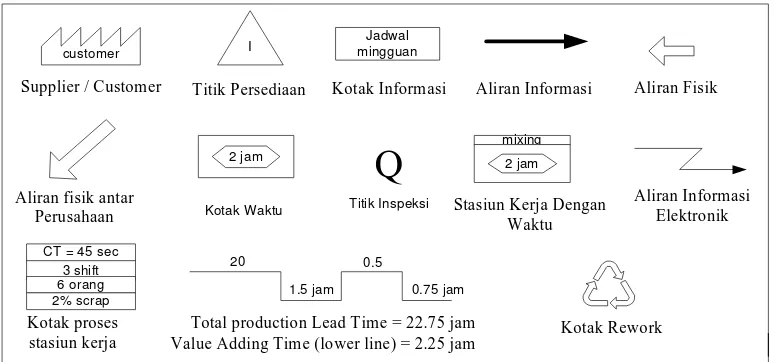

Gambar 2.2 Simbol yang digunakandalam VSM ... 18

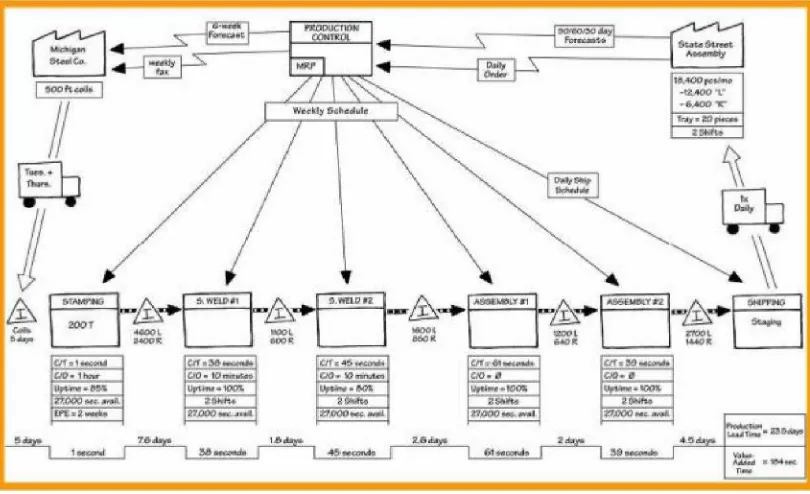

Gambar 2.3 Value Stream Mapping, Current State ... 20

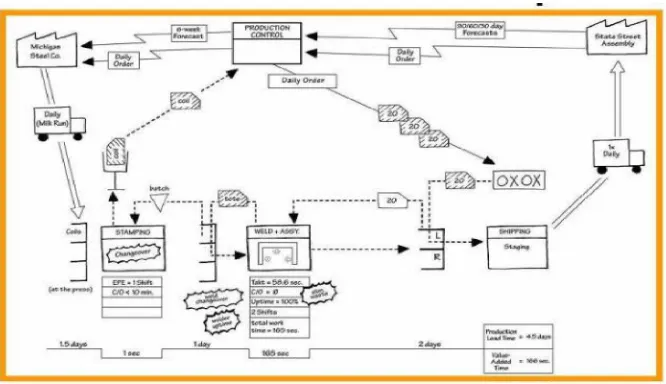

Gambar 2.4 Value Stream Mapping, Future State ... 21

Gambar 2.5 Simbol-simbol Big Picture Mapping ... 24

Gambar 2.6 Supply Chain Response Matrik ... 26

Gambar 2.7 Deman Amplification Mapping Box die Cut ... 27

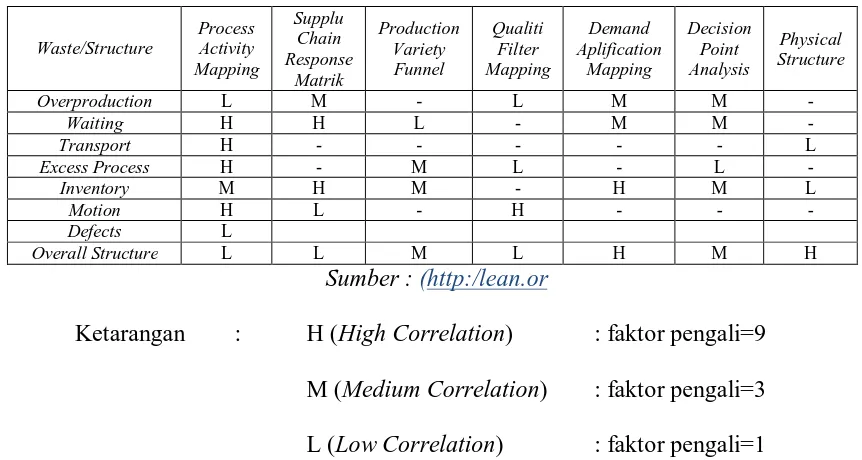

Gambar 2.8 Matriks VALSAT ... 29

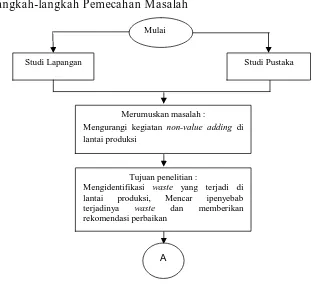

Gambar 3.1 Langkah-langkah Pemecahan masalah ... 42

Gambar 4.1 Aliran Proses Pembuatan Buku LKS ... 50

Gambar 4.2 Big Picture Mapping PT. Widya Duta Grafika Solo... 52

Gambar 4.3 Prosentase Jumlah Aktivitas ... 62

Gambar 4.4 Prosentase Kebutuhan Waktu ... 63

Gambar 4.5 Cause effect diagram jenis waste waiting ... 65

Gambar 4.6 Cause effect diagram jenis waste defect ... 66

Gambar 4.7 Cause effect diagram jenis waste Overproduction ... 67

Gambar 4.8 Cause effect diagram jenis waste Excess process ... 68

Gambar 4.9 Cause effect diagram jenis waste Not Utilizing Employee’s KSA ... 69

Gambar 5.0 Cause effect diagram jenis waste Transportation ... 70

Gambar 5.1 Cause effect diagram jenis waste Motion ... 71

Gambar 5.3 Cause effect diagram jeniswaste Enviromental, Safety and

DAFTAR TABEL

Tabel 2.1 Value Stream Analysis Tools (VALSAT) ... 30

Tabel 2.2 Skala Penilaian Severity ... 33

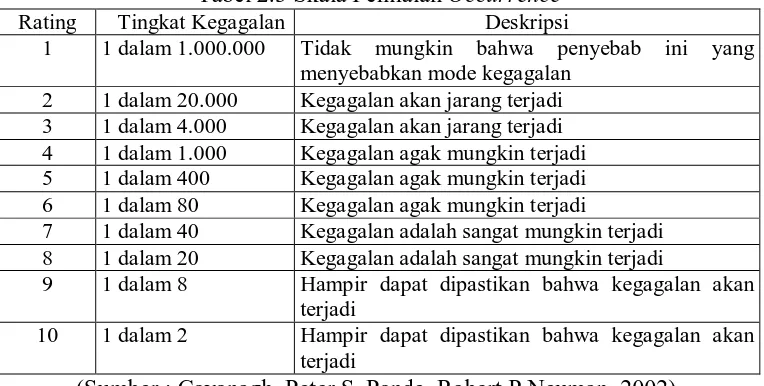

Tabel 2.3 Skala Penilaian Occurrence ... 33

Tabel 2.4 Skala Penilaian Detection ... 34

Tabel 3.1 Value Stream Analysis Tools ... 41

Tabel 4.1 Data Permintaan Tahun 2013 ... 45

Tabel 4.2 Defect Tahun 2013 ... 46

Tabel 4.3 Waktu Proses Menunggu ... 46

Tabel 4.4 Identifikasi Kegiatan Proses Pembuatan Buku LKS ... 51

Tabel 4.5 Hasil Waste Workshop ... 55

Tabel 4.6 Korelasi Waste Terhadap Tools ... 56

Tabel 4.7 Perhitungan Skor dan Rangking VALSAT ... 58

Tabel 4.8 Penentuan Tools dan Rangking VALSAT ... 59

Tabel 4.9 Process Activity Mapping ... 60

Tabel 4.10 Prosentase Jumlah Aktivitas ... 62

Tabel 4.11 Prosentase Kebutuhan Waktu ... 63

DAFTAR LAMPIRAN

Lampiran A : Gambaran Umum Perusahaan Lampiran B : Kuesioner Pembobotan Waste

Lampiran C : Skor Rata- rata tiap jenis waste, Tabel Rekap Hasil Waste Workshop, Tabel Rekap Hasil Waste Workshop sesuai rangking Lampiran D : VALSAT, Tabel Perhitungan Skor VALSAT, Tabel Penentuan

Tools VALSAT

ANALISIS WASTE PADA LANTAI PRODUKSI DENGAN

PENERAPAN LEAN MANUFACTURING

DI PT WIDYA DUTA GRAFIKA SOLO

ABSTRAK

PT. Widya Duta Grafika merupakan perusahaan percetakan dan penerbit yang bergerak dalam bidang industri manufaktur yang melayani pembuatan berbagai macam buku seperti buku paket, buku umum maupun buku pelajaran LKS (Lembar Kerja Siswa). Pabrik buku tersebut di beri nama “PT. Widya Duta Grafika Solo” (Industri Manufaktur) yang berkedudukan di Jalan HonggowongsoNo. 139 Surakarta

Tujuan dilakukannya penelitian di PT. Widya Duta Grafika Solo adalah untuk mengidentifikasi dan mengetahui waste yang sering terjadi pada proses produksi, lalu mencari penyebab terjadinya pemborosan (waste) lantai proses produksi dan memberikan rekomendasi perbaikan untuk mengurangi pemborosan.

Berdasarkan hasil rekomendasi perbaikan untuk mengurangi waste pada pemborosan waiting (RPN = 512), Pengatuaran ulang tata letak stasiun kerja atau tata letak pabrik dan Sebaiknya dilakukan penambahan operator untuk mempercepat proses cetak pada platemaker, waste defect (RPN = 392), Peningkatan faktor kontrol dan Memilih tenaga kerja yang mempunyai keterampilan sesuai bidangnya, Waste

Overproduction (RPN = 252), Standar produksi harus jelas dan Koordinasi antara

bagian pemasaran dan produksi ditingkatkan, Waste Excess Process (RPN = 192), Mengadakan pelatihan pada pekerja, Waste Not Utilizing Employee's KSA (RPN = 175), Tingkat kesejahteraan karyawan perlu ditingkatkan dan Perekrutan tenaga kerja harus sesuai disesuaikan dengan bidang pekerjaannya, Waste Transportation (RPN = 150), Pembenahan tata letak pabrik dan Pembaruan alat transportasi pemindahan,

Waste Motions (RPN = 80), Pembenahan metode kerja, Waste Inventories (RPN =

36), Rencana produksi sebaiknya disesuaikan. dengan permintaan dari konsumen dan Perbaikan jadwal pemesanan bahan baku, Waste Enviromental, Safety, and Health (RPN = 24), Pemberitahuan terhadap pekerja tentang pentingnya K3 dan Pengawansan ditingkatkan.

ANALISIS WASTE PADA LANTAI PRODUKSI DENGAN

PENERAPAN LEAN MANUFACTURING

DI PT WIDYA DUTA GRAFIKA SOLO

ABSTRAK

PT. Widya Duta Graphic is a printing and publishing company specializing in serving the manufacturing industry manufacturing various kinds of books such as textbooks, general books and textbooks LKS (Student Worksheet). The book factory was named "PT. Widya Duta Graphic Solo "(Industrial Manufacturing) which is located in Honggowongso No.139 Surakarta

The purpose of the research at PT. Widya Duta Solo Graphic is to identify and know the waste that often occurs in the production process, and then look for the cause of the waste (waste) floor production processes and provide recommendations for improvement to reduce waste.

Based on the results of recommendations for improvements to reduce waste at the waste of waiting ( RPN = 512 ) , the layout Pengatuaran work station or factory layout and should do additional carriers to accelerate the process of printing on platemaker , waste defect ( RPN = 392 ) , Improved control factors and choosing the workforce with the skills appropriate fields, Waste Overproduction ( RPN = 252 ) , production standards should be clear and coordination between the marketing and production improved , Waste Excess Process ( RPN = 192 ) , Providing training to Notification to workers about the importance of K3 and Pengawansan improved .

BAB I

PENDAHULUAN

1.1 Lata r Belakang

Semakin berkembangnya dunia industri saat ini membuat para pelaku industri

harus melakukan berbagai upaya agar tetap bisa bertahan dalam persaingan di dunia

industri. Perusahaan manufaktur terus berusaha untuk meningkatkan hasil

produksinya dan memperbaiki dalam bentuk kualitas, harga, jumlah produksi,

pengiriman yang tepat waktu dengan tujuan memberikan kepuasan kepada konsumen.

Usaha yang terlihat dalam suatu produksi barang adalah mengurangi pemborosan

waktu produksi yang tidak mempunyai nilai tambah dalam berbagai hal termasuk

penyediaan bahan baku, proses jalannya produksi, pergerakan operator, pergerakan

alat dan mesin, menunggu proses, kerja ulang dan perbaikan. Ide utamanya adalah

pencapaian secara menyeluruh efisiensi produksi dengan mengurangi pemborosan

(waste) yang pada akhirnya adalah mengefesiensikan produktivitas dan meningkatkan

daya saing.

PT. Widya Duta Grafika merupakan perusahaan percetakan dan penerbit yang

bergerak dalam bidang industri manufaktur yang melayani pembuatan berbagai

macam buku seperti buku paket, buku umum maupun buku pelajaran LKS (Lembar

Kerja Siswa). Pembuatan produk buku tersebut terjadi waste diarea produksi

khususnya pelat cetak, dimana pada saat menerima pelat cetak dari bagian pracetak

dan sebelum memasangnya pada silinder harus melalui proses pemeriksaan meliputi,

presisi (ketepatan ukuran), kelengkapan alat pengendali, presisi kesikuan, kekuatan

emulsi, kebersihan non-image area dan penampakan titik raster. Permasalahan yang

terjadi pada pelat cetak meliputi komposisi air, tinta dan kertas sangat penting. Pada

proses pelat cetak atau PlatMaker sering terjadi kadar PH Air yang kurang atau

melebihi PH 7, sehingga mempengaruhi proses pengeringan tinta yang menimbulkan

defect produk dan tidak memberi nilai tambah pada produk. Pemborosan waste exxes process seringnya komponen tinta yang tidak seimbang diantara komposisi 4 warna

tersebut mengakibatkan hasil produksi yang tidak sesuai dengan permintaan. Dari

pemborosan waiting juga seringnya kondisi kertas yang terlalu lembab

mengakibatkan warna cetakan menjadi susah mengering, kertas mudah rusak dan

kertas dapat melekat atau lengket pada silinder pelat . Pada waste transportasi adalah

jarak antara gudang dengan stasiun kerja teralalu jauh, selanjutnya persediaan /

inventories adalah persediaan yang terlalu berlebihan, selanjutnya pemborosan motion terjadi disaat operator pembuat naskah sering melakukan setting ulang naskah.

Selanjutnya mengenai underutilize people adalah pekerja yang tidak mengeluarkan

seluruh kemampuan dan skill yang dimilikinya. Dari pemborosan overproduction

adalah memproduksi produk yang melebihi dari permintaan,selanjutnya waste

Enviromental, Safety, and Health adalah masih adanya pekerja yang tidak mematuhi

keamanan standar kerja.

Dari permasalahan diatas, maka perusahaan membutuhkan penyelesaian untuk

Manufacturing sangat menunjang untuk menyelesaikan permasalahan yang ada di

PT. Widya Duta Grafika Solo.

1.2. Per umusan Masalah

Permasalahan yang menjadi pokok bahasan dalam penelitian ini adalah

”Bagaimana menganalisis waste pada lantai produksi untuk mencari penyebab

terjadinya kegiatan non value adding.”

1.3. Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Penelitian hanya pada proses pembuatan buku LKS

2. Perangkingan waste diambil 5 rangking teratas.

3. Data diambil pada Bulan Januari sampai Desember 2013.

1.4. Asumsi – asumsi

Asumsi yang digunakan dalam penelitian ini adalah:

1. Kebijakan perusahaan tidak berubah disaat penelitian.

1.5. Tujua n Penelitia n

Tujuan dari penelitian tugas akhir ini adalah sebagai berikut:

1. Mengetahui waste pada proses produksi buku LKS.

1.6. Manfaa t Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian tugas akhir ini baik

bagi peneliti, universitas maupun bagi perusahaan antara lain meliputi :

1. Bagi Peneliti

Dengan adanya penerapan metode Lean Manufacturing, diharapkan pihak

perusahaan dapat mengurangi jumlah waste pada proses produksi selama ini, serta

dapat menggunakan metode ini sebagai alat bagi perusahaan untuk melakukan

perbaikan berkesinambungan terhadap produk yang dihasilkan sebagai bukti

konsisten perusahaan dalam penerapan standar mutu untuk memuaskan keinginan

konsumen.

2. Bagi Perusahaan

Pihak perusahaan dapat mengetahui kegiatan non-value adding dan waste yang

terjadi di proses produksi suatu perusahaan.

3. Bagi Universitas

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar

berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna

sebagai pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistema tika Penulisan

Agar lebih mudah dalam pembuatannya, maka penulisan laporan hasil

BAB I PENDAHULUAN

Bab ini berisi penjelasan mengenal latar belakang serta permasalahan

yang akan diteliti dan dibahas. Juga diuraikan tentang tujuan, manfaat

penelitian, serta batasan dan asumsi yang digunakan.

BAB II TI NJ AUAN P UST AK A

Bab ini berisi teori-teori dasar yang berkaitan dengan Lean Phylosophy,

VALSAT( Value Stream Analysis Tools) yang dijadikan acuan dalam

melakukan langkah-langkah penelitian sehingga permasalahan yang ada

dapat dipecahkan.

BAB III METODE PE NEL ITIAN

Bab ini berisi urutan langkah-langkah pemecahan masalah secara

sistematis mulai dari perumusan masalah dan tujuan yang ingin dicapai,

studi pustaka, pengumpulan data, dan metode analisis data.

BAB IV HASI L DAN PEMBAHASAN

Pada bab ini akan diuraikan beberapa hal yang berkaitan dengan tahapan

identifikasi permasalahan yang ada di perusahaan dengan diawali

penjelasan tentang proses produksi di PT. Widya Duta Solo secara umum,

pembuatan current state value stream mapping, identifikasi waste dengan

VALSAT, identifikasi penyebab permasalahan dengan Root Cause

Analysis (RCA), dan perancangan solusi perbaikan. Selain itu, juga akan

dilakukan identifikasi hasil perbaikan dengan pembuatan future state

BAB V KESIMPULAN DAN SARAN

Pada bab ini akan ditarik kesimpulan atas analisa dari hasil pengolahan

data yang telah dilakukan. Kesimpulan ini akan menjawab tujuan

penelitian. Selain itu juga berisi saran penelitian sehingga diharapkan

dapat dilanjutkan untuk penelitian yang akan datang.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Waste (Pemborosan)

Waste atau pemborosan adalah suatu aktivitas yang tidak member nilai.

Lean berfokus pada peniadaan atau pengurangan pemborosan, dan juga

peningkatan atau pemanfaatan secara total aktivitas yang akan meningkatkan nilai

ditinjau dari sudut pandang konsumen. Nilai sama artinya dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk.

Dalam kegiatan proses produksi menurut Monden (Hines&Rich, 2005),

terdapat tiga tipe operasi atau aktivitas yaitu: 1. Non-Value Adding (NVA)

2. Necessary but Non-Value Adding (NNVA) 3. Value Adding (VA)

• Non-Value Addingmerupakan aktivitas yang tidak menambah nilai dari

sudut pandang customer. Aktivitas ini merupakan waste dan harus dikurangi

atau dihilangkan. Contoh dari aktivitas ini adalah waiting time, menumpuk work in process, dan double handling.

• Necessary but Non-Value Adding adalah aktivitas yang tidak menambah

nilai akan tetapi penting bagi proses yang ada. Contohnya adalah aktivitas berjalan untuk mengambil parts, unpacking deliveries, dan memindahkan

tool dari satu tangan ke tangan yang lain. Untuk mengurangi atau

prosedur operasi menjadi lebih sederhana dan mudah, seperti membuat layout baru, koordinasi dengan supplier dan membuat standar aktivitas. • Value Adding merupakan aktivitas yang mampu memberikan nilai tambah

di mata customer pada suatu material atau produk yang diproses. Aktivitas

untuk memproses raw material atau semi-finished product melalui penggunaan manual labor. Contohnya adalah proses sub-assembly, forging

raw material, dan painting body work.

Hal utama yang menjadi perhatian adalah Non-Value Adding dan Necessary but Non-Value Adding, artinya sedapat mungkin aktivitas tersebut dikurangi atau

dihilangkan.Dalam aktivitas tersebut seringkali menimbulkan waste. Menurut Gazpers (2007) terdapat Sembilan waste dalam proses produksi yang

didefinisikan dengan istilah E-DOWNTIME©, yang dijabarkan sebagai berikut: 1. E→ Environmental, Health, and Safety

2. D→ Defect

3. O→ Overproduction 4. W→ Waiting

5. N→ Not Utilizing Employees Knowledge, Skills, and Abilities 6. T→ Transportation

7. I→ Inventories

8. M→ Motion

• Environmental, Health, and Safety, pemborosan yang terjadi akibat

kelalaian pihak – pihak tertentu dalam perusahaan untuk memahami prosedur EHS yang ada. Dengan sikap seperti ini akan menimbulkan dampak seringnya terjadi kecelakaan kerja. Jika permasalahan kecelakaan

tersebut terjadi, maka akan tidak sedikit biaya, waktu, dan tenaga yang harus dikeluarkan perusahaan untuk mengatasinya. Oleh karena itu, pemborosan

dari segi EHS ini sangat penting untuk dapat dilakukan tindakan preventif sedini mungkin agar dapat mencegah terjadinya kecelakaan kerja.

• Defect, berarti adalah produk yang rusak atau tidak sesuai dengan

spesifikasi, hal ini akan menyebabkan proses rework yang kurang efektif.

Tingginya complain dari konsumen, serta inspeksi level yang sangat tinggi. • Overproduction, pemborosan yang disebabkan produksi yang berlebihan,

maksudnya adalah memproduksi produk yang melebihi yang dibutuhakan atau memproduksi lebih awal dari jadwal yang sudah dibuat. Bentuk dari overproduction ini antara lain adalah aliran produksi yang tidak lancar,

tumpukan WIP yang terlalu banyak, target dan pencapaian hasil produksi dari setiap bagian produksi kurang jelas.

• Waiting, pemborosan karena menunggu untuk proses berikutnya. Waiting

merupakan selang waktu ketika operator tidak menggunakan waktu untuk

melakukan value adding activity dikarenakan menunggu aliran produk dari proses sebelumnya (upstream). Waiting ini juga mencakup operator dan

• Not Utilizing Employees Knowledge, Skills, and Abilities merupakan suatu

kondisi dimana sumber daya yang ada (operator) tidak digunakan secara maksimal, sehingga terjadi pemborosan. Kinerja operator yang tidak maksimal ditujukkan dengan tidak adanya aktivitas yang dilakukan operator

(menganggur) atau produktivitas rendah. Selain itu juga bisa diakibatkan penggunaan operator yang tidak tepat untuk suatu pekerjaan tertentu.

Misalnya pada penempatan karyawan pada posisi tertentu dimana skill atau riwayat pendidikan yang tidak sesuai dengan bidang kerjanya sehingga di lapangan operator sering melakukan kesalahan kerja.

• Transportation, merupakan kegiatan yang penting akan tetapi tidak

menambah nilai dari suatu produk. Transport merupakan proses memindahkan material atau Work In Process dari satu stasiun kerja ke

satsiun kerja yang lainnya. Baik menggunakan forklift maupun conveyor. • Inventories, berarti persediaan yang kurang perlu. Maksudnya adalah

persediaan material yang terlalu banyak, Work In Process yang terlalu

banyak antara proses satu dengan proses yang lainnya sehingga membutuhkan ruang yang banyak untuk menyimpannya, kemungkinan

pemborosan ini adalah buffer yang sangat tinggi.

• Motion, berarti adalah aktivitas atau pergerakan yang kurang perlu yang

dilakukan operator yang tidak menambah nilai dan memperlambat proses sehingga lead time menjadi lama. Proses mencari komponen karena tidak

produksi yang tidak tepat sehingga sering terjadi pergerakan yang kurang perlu dilakukan oleh operator.

• Excees Process, terjadi ketika metode kerja atau urutan kerja (proses) yang

digunakan dirasa kurang baik dan fleksibel. Hal ini juga dapat terjadi ketika

proses yang ada belum standar sehingga kemungkinan produk yang rusak akan tinggi. Selain itu juga ditunjukkan dengan adanya variasi metode yang

dikerjakan operator.

2.2 Pengukuran Kerja

Yang dimaksud dengan pengukuran kerja di sini adalah pengukuran waktu kerja (time study) suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki skill rata-rata dan terlatih baik) dalam melaksanakan sebauh kegiatan kerja dalam kondisi dan tempo normal. (Wignjosoebroto, 2003).

Tujuan dari sistem pengukuran kerja adalah untuk menentukan waktu rata- rata yang dibutuhkan untuk melakukan sebuah pekerjaan oleh operator terlatih untuk melakukan suatu pekerjaan jika ia harus melakukannya selama 8 jam dalam sehari, pada kondisi kerja yang biasa, dan bekerja dalam kecepatan normal. Waktu ini disebut dengan waktu standar.

2.2.1 Pengukuran Kerja dengan Menggunakan J am Henti

Pendekatan yang paling umum untuk pengukuran kerja yang digunakan sekarang ini meliputi penilaian waktu stop watch dan pengukuran kinerja operasi secara simultan untuk menentukan waktu normal. Piranti pengukur waktu elektronik yang sekarang sering digunakan adalah stop watch konvensional.

Pengukuran waktu jam henti (stop watch) adalah suatu cara untuk menentukan waktu baku yang pengamatannya langsung dilakukan di tempat berlangsungnya suatu aktivitas atau berlangsungnya suatu pekerjaan dengan menggunakan alat utamanya adalah jam henti (stop watch) yaitu dengan mengamati saat mulainya pekerjaan itu hingga berakhirnya pekerjaan/aktivitas yang meliputi : waktu setting, waktu operasi dan waktu inspeksi.

Untuk mendapatkan hasil yang baik, yaitu yang dapat dipertanggungjawabkan maka tidaklah cukup sekedar melakukan beberapa kali pengukuran dengan menggunakan jam henti. Banyak faktor yang harus diperhatikan agar akhirnya dapat diperoleh waktu yang pantas untuk jumlah pengukuran dan lain-lain. Langkah-langkah sebelum melakukan kegiatan tersebut adalah sebagai berikut :

1. Penetapan tujuan pengukuran 2. Melakukan penelitian pendahuluan 3. Memilih operator

4. Melatih Operator

2.2.2 Pengukuran Kerja dengan Menggunakan Sampling

Pengamatan dilakukan pada waktu-waktu tertentu yang telah ditentukan secara acak/random.

a. Menentukan J umlah Pengukur an dan Waktunya

Menentukan jumlah pengukuran waktu awal. Pada umumnya untuk

pengukuran awal adalah 10-30 pengukuran. Hasil pengukuran yang didapatkan dapat dibagi ke dalam sub grup, setelah itu menghitung rata-rata sub grup dengan rumus:

=

Dimana :

x = Jumlah semua nilai X1, X2, X3,…, Xn (detik)

K = Jumlah data

b. Menentukan Standar Deviasi

Setelah harga rata-rata sub grup diketahui, kemudian mencari nilai standar deviasi. Dengan demikian, standar deviasi dirumuskan sebagai berikut:

=

(

−

)

− 1

Dimana :

S = Standar deviasi n = jumlah sub grup

X = waktu rata-rata sub grup (detik)

c. Menentukan Waktu Siklus

Waktu siklus adalah waktu yang didapat dari hasil pengamatan dengan menggunakan jam henti sebelum disesuaikan dengan faktor penyesuaian dan factor kelonggaran. Waktu baku dirumuskan sebagai berikut:

=

∑

Dimana :

Xi = Jumlah waktu penyelesaian yang diamati

Ws = Waktu Siklus N = Jumlah Pengamatan d. Menentukan Waktu Normal

Waktu normal merupakan waktu yang diperlukan untuk seorang operator yang terlatih dan memiliki keterampilan rata-rata untuk melaksanakan suatu aktivitas dalam kondisi dan kecepatan normal. Waktu normal tidak dipengaruhi waktu kelonggaran yang diperlukan untuk melepas lelah, kebutuhan pribadi, atau adanya keterlambatan. Waktu normal dirumuskan sebagai berikut:

Wn = Ws . (1 + IP )

Dimana :

Wn = Waktu notmal Ws = Waktu Siklus IP = Faktor Penyesuaian e. Menentukan Waktu Baku

adanya faktor kelonggaran seperti faktor kelelahan, kebutuhan pribadi, dan adanya keterlambatan. Waktu baku dirumuskan sebagai berikut:

= 100

100− Dimana :

Wb = Waktu baku Wn = Waktu normal All = Faktor kelonggaran

2.3 Pendekatan Lean

Pada dasarnya konsep lean adalah konsep perampingan atau efisiensi. Konsep ini pada dasarnya konsep efisiensi akan selalu menjadi suatu target yang ingin dicapai oleh perusahaan manufaktur maupun jasa.). Lean yang dikenalkan

oleh Womack et all adalah sebuah usaha pembentukan suatu sistem yang menggunakan input sesedikit mungkin untuk menciptakan output yang sama,

sesuai dengan konsep ynag diusung oleh Traditional Mass Production System tetapi memberikan pilihan yang paling banyak kepada pelanggan (Hines et all, 2005).

Menurut (Page, Julian, Implementing Lean Manufacturing Techniques: Making Your System Lean and Living With It, Hansen Gardner Publications, 2004) Lean Manufacturing bisa didefisinikan sebagai Pendekatan sistematis untuk mengidentifikasikan dan mengeliminasi pemborosan/waste melalui perbaikan berkesinambungan dengan aliran produk berdasarkan kehendak konsumen (pull

terbukti berhasil untuk menciptakan suatu proses produksi menjadi lebih lancar, efektif, dan efisien dengan model one piece flow, continuous improvement, dan

pull production.

Sistem Lean Manufacturing saling berhubungan dengan elemen- elemen yang membentuk sebuah sistem atau strategi manufaktur. Pada Gambar 2.1

menunjukan hubungan kerja sama antara elemen yang satu dengan lainnya. Tiap arah panah menunjukan hubungan atau pengaruh yang positif. Tiap elemen saling

mempengaruhi satu sama yang lain, sehingga jika semua berjalan dengan sempurna maka akan membawa kinerja sistem lebih meningkat.

Hubungan tersebut merupakan bagian dari ilmu yang dikenal sebagai

“System Dynamics”, “Industrial Dynamics”, atau “Teori Sistem”.Sistem Pabrik memiliki elemen teknis dan manusia yang sangat rumit untuk dianalisa

secara teoritis, khususnya jika muncul perilaku yang menyimpang seperti Six Sigma Team Work Basic Element of Lean:

Cellular Layout

Gambar 2.1 Hubungan Elemen-elemen Kerja

ketidakstabilan dan kekacauan.Untuk itulah diperlukan lean Manufacturing dalam mengaturelemen-elemen sehingga mengurangi kekacauan seperti variabilitas,

waktu delay, dan kompleksitas.

2.4 Metode Lean Manufaacturing

Lean Manufacturing bisa didefisinikan sebagai Pendekatan sistematis untuk

mengidentifikasikan dan mengeliminasi pemborosan/waste melalui perbaikan

berkesinambungan dengan aliran produk berdasarkan kehendak konsumen (pull system) dalam mengejar kesempurnaan

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan yang

ingin dicapai serta kemungkinan penerapan di perusahaan. Langkah-langkah Lean Manufacturing adalah sebagai berikut:

a. Value Stream Mapping

Menurut Womack dan Jones, value stream adalah semua kegiatan (value addedatau non-value added) yang dibutuhkan untuk membuat produk melalui

aliran proses produksi utama. Value stream dapat mendeskripsikan kegiatan – kegiatan seperti product design, flow of product, dan flow of information yang

mendukung kegiatan – kegiatan tersebut. Value Stream Mapping atau juga sering dikenal sebagai Big Picture Mapping merupakan alat yang digunakan untuk menggambarkan system secara keseluruhan dan value stream yang ada

di dalamnya.Alat ini menggambarkan aliran material dan informasi dalam suatu value stream.Tujuannya adalah untuk mendapatkan suatu gambaran utuh

Big Picture Mapping. Dengan menggunakan VSM ini kita dapat mudah

mengetahui waste/pemborosan proses dalam sistem perusahaan, selain itu juga

dengan adanya VSM kondisi aktual sekarang, seorang manajer dapat melakukan perbaikan dengan baseline/pijakan dari VSM tersebut, apakah waste/pemborosannya sudah hilang atau masih ada.Untuk membuat Value

Stream Mapping harus diperhatikan simbol – simbol yang digunakan, seperti

pada Gambar 2.2

Gambar 2.2 Simbol yang digunakan dalam VSM

Sumber :(http:/lean.org/Community/Ressources/mapiconsdiscl.cfm)

Untuk membuat Value Stream Mapping terdapat empat tahapan yaitu: 1. Identifikasi famili produk – Mengidentifikasi dan menentukan family

produk yang akan diamati.

tersebut dapat dilakukan dengan mudah, caranya lihat kesamaan proses, bentuk dan bahan baku dari produk. Kemudian buat table seperti tabel

untuk memudahkan dengan menggunakan cara matrik. Tujuan dari identifikasi ini adalah agar proses mapping fokus pada produk yang memiliki proses yang kurang bagus dan menyederhanakannya sehingga

effort untuk proses collecting data lebih mudah dan cepat

2. Develop VSM untuk kondisi aktual - Membuat current state map

untuk famili produk yang diamati.

Pembuatan current state value stream mapping merupakan dasar yang paling utama dalam lean production karena dengan map ini waste –

waste yang terjadi dapat diketahui yang mana akan dijadikan dasar dalam

analisa dan recana perbaikannya. Untuk menggambarkan current state

value stream mapping perlu dipahami beberapa hal yaitu: • Identifikasi dan pemahaman kebutuhan customer.

• Pemahaman terhadap aliran fisik produksi beserta detil – detilnya,

meliputi detil proses, setil data – data yang berkaitan dengan proses, data box, dan inventory.

• Gambarkan aliran material dengan memulai dari end customer

(backward).

• Gambarkan aliran fisik.

Untuk memudahkan mapping current state anda dapat menggunakan

Gambar 2.3 Value Stream Mapping, Current State

Sumber : (http://safinnah.files.wordpress.com/2010/04/cvsm.jpg)

3. Develop Future State VSM - Membuat rekomendasi perbaikan berdasar kondisi existing dalam usaha pengurangan waste.

Untuk menggambarkan future state value stream mapping yang harus dilakukan adalah dengan melakukan analisa terhadap current state value stream mapping, berkaitan dengan itu Rother dan Shook

memberikan langkah – langkahnya yaitu:

• Perhitungan TAKT time berdasarkan demand dan waktu kerja yang

tersedia.

• Kembangkan continuous flow jika memungkinkan.

• Menggunakan supermartket jika continuous flow tidak dapat

• Mencoba menerapkan penjadwalan hanya untuk satu proses produksi.

• Menciptakan “initial pull”.

• Mencoba mengembangkan kemampuan untuk memproduksi “every

part every day” di dalam proses sebelum proses pacemaker.

Yang harus dipertimbangkan dalam membuat future state, sebelum

kesana perlu dipahami bahwa future state merupakan kondisi ideal yang ingin dicapi oleh sistem dalam melakukan prosesnya, contohnya seperti lead

time produksi yang cepat, jikacurrent 2jam/produk maka future state 1

jam/produk. Berikut contoh future stateVSM :

Gambar 2.4 Value Stream Mapping, Future State

Sumber :(http://safinnah.files.wordpress.com/2010/04/fvsm.jpg?w=640)

4. Develop Improvement fr om Cur rent to Futur e & Go Alive - Mencoba mengembangkan kemampuan untuk memproduksi “every part every day” di dalam proses sebelum proses pacemaker.

menjadi future. Contohnya untuk membuat lead time menjadi lebih cepat dan sesuai dengan future stateyang dapat dilakukan dengan menerapkan

cellular manufacturing, dan mengelompokan proses yang mempunyai kemiripan untuk mengurangi travel time dan work in process.

Setelah mempunyai program yang jelas dan terstruktur yang harus

dilakukan adalah menerapkannya dengan baik. Dengan menyadari bahwa current state perlu dilakukan perbaikan dengan future state yang sudah

dibuat oleh tim yang harus mampu menjaga program tersebut menjadi sebuah SOP dan budaya di perusahaan atau sistem tersebut.

b. Big Picture Mapping

Big Picture Mapping adalah suatu tool yang digunakan untuk menggambarkan

suatu sistem secara keseluruhan beserta aliran nilai (Value Stream) yang

terdapat dalam perusahaan. Sehingga nantinya diperoleh gambaran mengenai aliran informasi dan aliran fisik dari sistem yang ada, mengidentifikasi dimana terjadinya waste, serta mnggambarkan lead time yang dibutuhkan berdasar dari

masing-masing karakteristik proses yang terjadi. Peta ini tentunya dibuat untuk suatu produk atau pelanggan tertentu yang sudah diidentifikasikan pada

tahap sebelumnya.

Untuk melakukan pemetaan terhadap aliran informasi dan material atau produk secara fisik, kita dapat menerapkan big picture mapping dengan 5 fase:

Phase 1 : Customer requirements

Menggambarkan kebutuhan konsumen. Mengidentifikasi jenis dan jumlah

produk tersebut, kapasitas dan frekuensi pengirimannya, packaging serta jumlah persediaan yang disimpan untuk keperluan customer.

Phase 2 : Information flows

Menggambarkan aliran informasi dari konsumen ke supplier yang berisi antara lain: peramalan dan informasi pembatalan supply oleh customer,

orang atau departemen yang memberi informasi ke perusahaan, berapa lama informasi muncul sampai diproses, informasi apa yang disampaikan kepada

supplier serta pesanan yang disyaratkan.

Phase 3 : Physical flows

Menggambarkan aliran fisik yang dapat berupa : langkah-langkah utama

aliran material dan aliran produk dalam perusahaan, waktu yang dibutuhkan, waktu penyelesaian tiap-tiap operasi, berapa banyak orang yang bekerja

disetiap workplace, berapa lama waktu berpindah yang dibutuhkan untuk berpindah dari satu workplace ke workplace yang lain, berapa jam per hari tiap workplace beroperasi, titik bottleneck yang terjadi dan lain-lain.

Phase 4 : Linking physical and information flows

Menghubungkan aliran informasi dan aliran fisik dengan anak panah yang

Phase 5 : Complete map

Melengkapi peta atau gambar aliran informasi dan aliran fisik dilakukan

dengan menambahkan lead time dan value adding time dari keseluruhan proses dibawah gambar aliran yang dibuat.

Simbol-simbol yang digunakan dalam Big Picture Mapping adalah

Supplier / Customer Titik Persediaan Kotak Informasi Aliran Informasi Aliran Fisik

Aliran fisik antar

Perusahaan Kotak Waktu Titik Inspeksi Stasiun Kerja Dengan Waktu

Total production Lead Time = 22.75 jam Value Adding Time (lower line) = 2.25 jam 3 shift

Gambar 2.5 Simbol-simbol Big Picture Mapping Sumber : (http:/lean.org)

c. Value Stream Analysis Tools (VALSAT)

VALSAT merupakan tool yang dikembangkan oleh Hines&Rich (2005) untuk mempermudah pemahaman terhadap value stream mapping yang ada dan

untuk mempermudah membuat perbaikan berkenaan dengan waste yang terdapat dalam value stream. VALSAT merupakan sebuah pendekatan yang digunakan dengan melakukan pembobotan waste, kemudian dari pembobotan

tersebut dilakukan pemilihan terhadap tool dengan menggunakan matrik. Untuk lebih jelasnya berikut detil dari ketujuh tool yang dikemukakan oleh

1. Proses Activity Mapping

Pada dasarnya tool ini digunakan untuk me-record seluruh aktivitas dari

suatu proses dan berusaha untuk mengurangi aktivitas yang kurang penting, menyederhanakannya, sehingga dapat mengurangi waste. Dalam tool ini aktivitas dikategorikan dalam beberapa kategori seperti: operation,

transport, inspection, dan storage. Selain aktivitas, tool ini juga me-record

mesin dan area yang digunakan dalam operasi, serta jarak perpindahan,

waktu yang dibutuhkan , dan jumlah operator. Dalam proses penggunaan tool tersebut peneliti harus memahami dan melakukan studi berkaitan

dengan aliran proses, selalu berpikir untuk mengidentifikasi waste, berpikir

untuk tentang aliran proses yang sederhana, efektif dan smooth dimana hal tersebut dapat dilakukan dengan mengubah urutan proses atau process

rearrangement (Hines&Rich, 2005).

2. Supply Chain Response Matrix

Tool ini merupaka sebuah diagram sederhana yang berusaha

menggambarkan the critical lead time constraint untuk setiap bagian proses dalam supply chain, yaitu cumulative lead time di dalam distribusi sebuah

perusahaan baik supplier-nya dan downstreamretailer-nya. Diagram ini terdapat dua axis dimana untuk vertical axis menggambarkan rata – rata jumlah inventory (hari) dalam setiap bagian supply chain.Sedangkan untuk

Gambar 2.6 Supply Chain Response Matrix

3. Production Variety Funnel

Teknik pemetaan secara visual dengan cara melakukan plot pada sejumlah

produk yang dihasilkan dalam setiap tahap proses manufaktur. Teknik ini dapat digunakan untuk mengidentifikasi titik mana sebuah produk generic diproses menjadi beberapa produk yang spesifik, dapat menunjukkan area

bottleneck pada desain proses.

4. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasidimana

terdapat problem kualitas.Hasil dari pendekatan ini menunjukkan dimana tiga tipe defect terjadi. Ketiga tipe defect tersebut adalah product defect

(cacat fisik produk yang lolos ke customer), service defect (permasalahan yang dirasakan customer berkaitan dengan cacat kualitas pelayanan), dan

internal defect (cacat masih berada dalam internal perusahaan,

5. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demad berubah –

ubah sepanjang jalur supply chain dalam interval waktu tertentu. Informasi yang dihasilkan oleh diagram ini merupakan dasar untuk mengatur fluktuasi dan menguranginya., membuat keputusan berkaitan dengan value stream

configuration. Dalam diagram ini vertival axis menggambarkan jumlah

demand dan horizontal axis menggambarkan interval waktu, grafik

didapatkan untuk setiap chain dari supplychain configuration yang ada.

Gambar 2.7 Deman Amplification Mapping Produksi Box die cut

6. Decision Point Analysis

Merupakan tool yang digunakan untuk menentukan titik dimana actual demand dilakukan dengan system pull sebagai dasar untuk membuat

peramalan pada sistem push pada supplychain atau dengan kata lain titik batas dimana produk dibuat berdasarkan actual demand dan setelah titik ini

yang sesuai. Selain itu juga dapat digunakan sebagai scenario apabila titiktersebut digeser dalam sebuah value stream mapping.

7. Physical Structure Mapping

Toolini digunakan untuk memahami kondisi dan fungsi – fungsi bagian –

bagian dari supplychain untuk berbagai level industri. Dengan pemahaman

tersebut dapat dimengerti kondisi industri tersebut, bagaimana beroperasi dan dapat memberikan perhatian pada level area yang kurang diperhatikan.

Untuk level yang lebih kecil tool ini dapat menggambarkan inbound supplychain di lantai produksi. Pemahaman terdapat fungsi – fungsi di

dalam inbound supplychain tersebut dan memberikan pemahaman berkaitan

dengan inefisiensi bagian produksi.

Dari ketujuh tool tersebut akan digunakan dalam usaha untuk memahami

kondisiyang terjadi di lantai produksi. Penggunaan tool tersebut dilakukan dengan melakukan pemilihan dengan menggunakan matrik.Untuk langkah pertama dan penting dalam pemilihan tool yang sesuai denga kondisi yang bersangkutan

adalah melakukan pembobotan waste. Pembobotan ini merupakan hal yang sangat penting sekali menurut Hines&Rich (2005) karena dengan pembobotan waste

yang sempurna maka tool yang digunakan juga tepat sehingga mudah dalam melakukan usulan perbaikan. Kemudian dilakukan pemilihan dengan menggunakan matrik. Matrik ini dikemukakan oleh Hines&Rich (2005) dalam

Gambar 2.8 Matriks VALSAT Sumber : (http:/lean.org

Dimana:

Kolom A : Berisi 9 waste dalam perusahaan.

Kolom B : Berisi 7 tool pada value stream mapping (Process activity mapping,

Supply chain response matrix, Production variety funnel, Quality

filter mapping, Demand amplification mapping, Decision point

analysis dan Physical structure mapping).

Kolom C : Berisi korelasi antara kolom A dan kolom B. Kolom D : Bobot dari 9 waste.

Kolom E :Berisi pembobotan dari masing-masing waste yang didapat dari kuesioner yang diisi oleh manajer dan supervisor terkait.

Sedangkan untuk bagian F diisi dengan melakukan perkalian antar bobot waste dengan nilai korelasi antar waste dengan masing – masing tools. Dimana

dengan nilai tiga (3), dan low dengan nilai satu (1). Nilai korelasi yang dibuat oleh Hines&Rich (2005) dapat dilihat pada Tabel 2.1.

Tabel 2.1 Korelasi Waste terhadap Tools

Waste/Structure

Dari Kuisioner waste akan diketahui peringkat dari masing-masing jenis waste yang ada. Selanjutnya akan dilakukan pemilihan pemetaan yang tepat dalam value stream dengan menggunakan VALSAT ( Value Stream Analysis Tools ). Cara perhitungannya adalah hasil dari rata-rata waste dikalikan dengan besar pembobotan yang terdapat pada table VALSAT dengan faktor pengali High(H)=9, Medium(M)=3, dan Low(L)=1.

2.5 FMEA ( Failure Mode and Effects Analysis )

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk

mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan). (Sumber :“ Cavanagh, Peter S. Pande, Robert P.Neuma, 2004. “The Six Sigma

FMEA ( Failure Mode and Effects Analysis ) pada awal dibuat oleh Aerospace Industry pada tahun 1960-an. FMEA mulai digunakan oleh Ford pada

tahun 1980-an, AIAG ( Automotive Industry Action Group ) dan Amaerican Society for Quality Control (ASQC) menetapkannya sebagai standar pada tahun

1993. Saat ini FMEA merupakan salah satu core tools dalam ISO/TS 16949:2002

( Techical Specification for Automotive Industry ).

Definisi FMEA yang lainyaitu suatu alat yang secara sistematis

mengidentifikasi akibat atau konsekuensi dari kegagalan sistem atau proses, serta mengurangi atau mengeliminasi peluang terjadinya kegagalan. FMEA merupakan living document sehingga dokumen perlu di update secara teratur, agar dapat

digunakan untuk mencegah dan mengantisipasi terjadinya kegagalan. FMEA digolongkan menjadi dua jenis yaitu:

• Design FMEA yaitu alat yang digunakan untuk memastikan bahwa pontential

failure modes, sebab dan akibatnya terlah diperhatikan terkait dengan

karakteristik desain, digunakan oleh Design Responsible Engineer/ Team.

• Process FMEA yaitu alat yang digunakan untuk memastikan bahwa pontential

failure modes, sebab dan akibatnya terlah diperhatikan terkait dengan

karakteristik prosesnya, digunakan oleh Manufacturing Engineer/Team. Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap define

dari proses DMAIC.

3. Hasil pengamatan digunakan untuk menemukan kesalahan / defect potensial pada proses.

4. Mengidentifikasi potensial cause (penyebab dari kesalahan / defect yang terjadi).

5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai-nilai (dengan jalan brainstorming) dalam point :

o Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap

konsumen (severity).

o Frekuensi terjadinya kesalahan (occurance). o Alat kontrol akibat potential cause (detection).

7. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan nilai SOD (Severity, Occurance, Detection).

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan perbaikan

terhadap potential cause, alat control dan efek yang diakibatkan. 10. Buat implementation action plan, lalu terapkan.

11. Ukur perubahan yang terjadi dalam RPN dengan langkah-langkahyang sama diatas.

12. Apabila ada perubahan maka pusatkan perhatian pada potential cause yang

a. Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang bagaimana pengaruh buruk yang dirasakan akibat kegagalan dalam proses produk atau jasa . Adapun skala yang menggambarkan severity dapat diinterpretasikan pada Tabel 2.2 sebagai berikut :

Tabel 2.2 Skala Penilaian Severity

Rating Kriteria Deskripsi

1 Negligible severity Pengaruh buruk yang dapat diabaikan

2 dan 3 Mild severity Pengaruh yang ringan atau sedikit

4 s/d 6 Moderat severity Pengaruh buruk yang moderat (masih berada

Akibat yang ditimbulkan sangat berbahaya (berkaitan dengan keselamatan atau keamanan potensial)

(Sumber : Cavanagh, Peter S. Pande, Robert P.Neuman, 2002) b. Occurrence

Occurrence menunjukkan nilai keseringan suatu masalah terjadi karena potensial cause. Adapun skala yang menggambarkan occurrence dapat diinterpretasikan pada Tabel 2.3 sebagai berikut :

Tabel 2.3 Skala Penilaian Occurrence

Rating Tingkat Kegagalan Deskripsi

1 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang

menyebabkan mode kegagalan

2 1 dalam 20.000 Kegagalan akan jarang terjadi

3 1 dalam 4.000 Kegagalan akan jarang terjadi

4 1 dalam 1.000 Kegagalan agak mungkin terjadi

5 1 dalam 400 Kegagalan agak mungkin terjadi

6 1 dalam 80 Kegagalan agak mungkin terjadi

7 1 dalam 40 Kegagalan adalah sangat mungkin terjadi

8 1 dalam 20 Kegagalan adalah sangat mungkin terjadi

9 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan akan

terjadi

10 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan akan

terjadi

c. Detection

Detection merupakan alat kontrol yang digunakan untuk mendeteksi potential cause. Adapun skala yang menggambarkan detection dapat diinterpretasikan dalam Tabel 2.4 sebagai berikut (Sumber : Cavanagh, Peter S. Pande, Robert P.Neuman, 2002).

Tabel 2.4 Skala Penilaian Detection

Rating Degree Deskripsi

1 Very high Otomatis proses dapat mendeteksi kesalahan

yang terjadi (komputerisasi)

2 Very high

Hampir semua kesalahan dapat dideteksi oleh alat kontrol (visual pada bentuk barang dan double checking)

3 High Alat kontrol cukup andal untuk mendeteksi kesalahan (visual pada bentuk barang)

4 High Alat kontrol relatif andal untuk mendeteksi kesalahan (visual pada bentuk barang)

5 Moderate Alat kontrol bisa mendeteksi kesalahan (visual pada susunan barang)

6 Moderate Alat kontrol cukup bisa mendeteksi kesalahan (visual pada susunan barang)

7 dan 8 Low Keandalan kesalahan rendah (pengamatan fisik) alat kontrol untuk mendeteksi

9 Very low

Alat kontrol tidak bisa diandalkan untuk

mendeteksi kesalahan (feeling berdasar

pengalaman masa lalu)

10 Very low Tidak ada alat kontrol yang bisa digunakan untuk mendeteksi kesalahan

(Sumber : Cavanagh, Peter S. Pande, Robert P.Neuman, 2002).

2.6 Penelitian Terdahulu

dapat diketahui posisi dan perbedaan penelitian yang dilakukan saat ini dengan penelitian lainnya, antara lain:

1. Zaenal Fanani, Moses Laksono Singgih (2011),Implementasi Lean Manufacturing untuk Peningkatan Produkstivitas (Studi Kasus pada PT. EKAMAS FORTUNA MALANG).

Tujuan Melakukan analisa apakah proses produksi kertas selama ini sudah efisien ataukah masih ada kemungkinan dilakukan perbaikan agar proses lebih efisien dengan mengurangi biaya dan waste, Mengidentifikasi aktivitas-aktivitas apa saja dari proses produksi yang merupakan aktivitas-aktivitas yang tidak menambah nilai produk (waste) dan mengeliminasi dari proses, Menyusun usulan perbaikan sistem produksi kertas dan mengevaluasi kualitas produk yang dihasilkan, sehingga produktivitas perusahaan bisa tercapai.

2. PT. Ekamas Fortuna untuk benar-benar berkonsentrasi untuk peningkatan produktivas diantaranya dengan aktivitas dalam meningkatkan kualitas, mengurangi waste yang terjadi. Dalam penelitian ini permasalahan yang muncul yaitu bagaimana meningkatkan produktivitas perusahaan dengan mengidentifikasi waste yang ada pada proses pembuatan kertas menggunakan pendekatan Lean Manufacturing untuk mengurangi waste yang terkait dengan kualitas.

perlu) memiliki skor 20 atau 20, 83 %, Unnecessary Inventory (persediaan yang tidak perlu) merupakan jenis pemborosan yang memiliki skor 16 atau 16, 67 %. Hasil pemetaan value stream dengan menggunakan VALSAT (Value Stream Analysis Tools) didapatkan hasilnya sebagai berikut: Process Activity Mapping (33,31 %), Suppy Chain Response Matrix (25, 64 %), Demand Amplifying Mapping (14,45 %), Quality Filter Mapping (11, 66 %), Decision Point analysis (8, 86 %), Production Variety Funnel (4, 88 %), dan Physical Structure (1, 19 %).

3. Andina, N. dan Herliansyah, M.K. (2005), Perancangan Aliran Material Dan Infomasi Dalam Sistem Just In Time (Studi Kasus Di PT. FSCM Manufacturing Indonesia Plant 1 & 2).

Tujuannya untuk meningkatkan efisiensi dan efektivitas produksi, antara lain melalui pengontrolan dan pelancaran produksi yang lebih baik.

PT. FSCM merancang sebuah sistem aliran pendistribusian material beserta mekanisme teknisnya untuk dapat mendukung pengimplementasian sisten Just In Time.

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di PT. Widya Duta Grafika yang berlokasi di Jl.Honggowongso 139 Laweyan, Solo Jawa Tengah. Pengambilan data

dilaksanakan d ibagian produksi pada proses penyetakan pada bulan Januari 2013 sampai data itu tercukupi.

3.2 Identifikasi dan Definisi Operasional Var iabel

Dalam identifikasi variable terdapat variabel–variabel yang digunakan dalam penelitian ini adalah variable bebas dan terikat.

Variabel Terikat adalah variabel yang besarnya tergantung dari variable bebas yang diukur untuk menentukan ada atau tidaknya pengaruh dari variable

bebas. Variabel terikatnya meliputi tingkat pemborosan (waste) yang sering terjadi.

Variabel Bebas adalah variable yang besarnya tergantung dari variabel yang

menjadi pokok permasalahan yang ingin diteliti. Variabel bebas meliputi: 1. Environmental, Health and Safety(K3)

2. Defect (Kecacatan atau pengulangan kerja)

- produk yang rusak atau tidak sesuai dengan spesifikasi, hal ini akan

menyebabkan proses rework yang kurang efektif. 3. Overproduction (produksi yang berlebih)

- produk yang rusak atau tidak sesuai dengan spesifikasi, hal ini akan

menyebabkan proses rework yang kurang efektif 4. Waiting (menunggu proses berikutnya)

- Waiting merupakan selang waktu ketika operator tidak menggunakan waktu untuk melakukan value adding activity dikarenakan menunggu aliran produkdari proses sebelumnya (upstream)

5. Not Utilizing Employees Knowledge, Skills, and Abilities (aktivitas operator yang tidak mempunyai skill).

- Merupakan suatu kondisi dimana sumber daya yang ada (operator) tidak digunakan secara maksimal, sehingga terjadi pemborosan

6. Transportation (transportasi dalam proses produksi)

- Transport merupakan proses memindahkan material atau Work In Process dari satu stasiun kerja ke stasiun kerja yang lainnya

7. Inventories (persediaan yang kurang perlu)

- persediaan material yang terlalu banyak, Work In Process yang terlalu banyak antara proses satu dengan proses yang lainnya sehingga

8. Motion (gerakan yang tidak perlu)

- Proses mencari komponen karena tidak terdeteksi tempat penyimpanannya,

gerakan tambahan untuk mengoperasikan suatu mesin 9. Excees Process (urutankerja yang tidakergonomis).

- terjadiketika proses yang adabelumstandarsehinggakemungkinanproduk

yang rusakakantinggi

3.3 Metode Pengumpulan Data

Dalam tahap ini peneliti mengumpulkan data yang menunjang penelitian. Data yang diperlukana dalah data primer.

Data Primer didapatkan dengan melakukan pengamatan secara langsung di lantai produksi. Pengamatan tersebut dilakukan untuk mendapatkan waktu beserta

output proses dari setiap operasi dan performansi operator dari setiap bagian produksi. Pengukuran tersebut dilakukan dengan metode work sampling. Selanjutnya peneliti melakukan penyebaran kuisioner tentang waste. Hasil dari

kuisioner digunakan untuk menentukan ranking penggunaan the seven value stream analysis tools. Dari ranking tersebut nantinya akan digunakan oleh peneliti

dalam proses identifikasi waste beserta akar permasalahannya. Kemudian peneliti membuat current state value stream mapping dari data-data yang sudah dihubungkan untuk mengetahui waste-waste beserta hubungannya dan akar

3.4 Metode Pengolahan Data

Metode yang akan digunakan untuk menyelesaikan permasalahan yang

terdapat di bagian produksi perusahaan meliputi: 1. Pengolahan data kuisioner

o Dari kuisioner pembobotan nine waste yang telah disebarkan kepada

karyawan maka akan didapatkan ranking dan rata-rata waste yang paling besar secara berurutan, dari hasil pembobotan Sembilan jenis pemborosan

tersebut maka akan diolah dengan tabel VALSAT untuk menentukan tool mapping yang akan digunakan.

2. Pembuatan Big Picture Mapping

langkah-langkah yang dilakukan untuk membentuk Big Picture Mapping adalah sebagai berikut :

a) Mengidentifikasikan kebutuhan pelanggan

b) Menambahkan aliran informasi yang melintasi proses yang ditinjau c) Menambahkan aliran fisik pada peta tersebut

d) Menghubungkan aliran fisik dan aliran informasi

e) Melengkapi peta di atas dengan informasi lead time dan value adding time

dari keseluruhan proses

3. Melakukan identifikasi waste yang terjadi di area produksi dengan VALSAT.

o Adapun tools yang digunakan dalam VALSAT beserta kemampuan

Tabel 3.1 Value Stream Analysis Tools

Sumber7 : Hines dan Rich , “Velue stream managemen”2000.

Keterangan : H (high correlation) : faktor pengali = 9

M (medium correlation) : faktor pengali = 3 L (low correlation) : faktor pengali = 1

Pengolahan data dengan VALSAT merupakan sebuah pendekatan yang digunakan dengan melakukan pembobotan waste-waste, kemudian dari pembobotan tersebut dilakukan pemilihan terhadap tool

3.5 Langkah-langkah Pemecahan Masalah Mulai

Studi Pustaka Studi Lapangan

Merumuskan masalah :

Mengurangi kegiatan non-value adding di lantai produksi

Tujuan penelitian :

Mengidentifikasi waste yang terjadi di lantai produksi, Mencar ipenyebab terjadinya waste dan memberikan rekomendasi perbaikan

Gambar 3.1 Langka-langkah Pemecahan Masalah

Penjelasan langkah-langkah pemecahan masalah adalah sebagai berikut : 1. Langkah I : Mulai

Pada langkah ini merupakan awal dari proses pemecahan masalah dengan studi pengenalan dari perusahaan yang menjadi tempat penelitian.

Identifikasi variabel : 1.Variabel bebas ( seven waste)

2.Variabel terikat (kegiatan non-value adding)

VALSAT ( Value Stream Analysis Tools ) : 1. Skor rata-rata tiap jenis waste

2. Bobot Detail Mapping Tools tabel VALSAT

Analisa dan pembahasan 1. Analisa pemetaan dengan BPM 2. Analisa VALSAT

3. Analisa PAM 3. Diagram sebab akibat

4.Usulan perbaikan dengan FMEA

2. Langkah II : Studi literatur

Studi literature bermanfaat untuk meningkatkan pemahaman landasan teori dari permasalahan yang akan diteliti, serta menunjang dan mempermudah bagi penelitian untuk merumuskan masalah penelitian tersebut, yang meliputi konsep pendekatan lean, seven waste, tools yang digunakan untuk memecahkan permasalahan, dan peneliti sebelumnya.

3. Langkah III : Studi lapangan

Langkah ini merupakan pengambilan data dengan cara pemahaman proses produksi perusahaan. Sehingga nantinya dapat memberikan jawaban dari masalah tersebut.

4. Langkah IV : Merumuskan masalah

Langkah ini merupakan perumusan masalah yang disusun berdasarkan latar belakang dari masalah yang ada yaitu”Bagaimana menganalisis waste pada lantai produksi untuk mencari penyebab terjadinya kegiatan non value adding.” kemudian ditentuka nmetode yang tepat dalam penyelesaian permasalahan tersebut.

5. Langkah V : Menetapkan tujuan penelitian

Menetapkan tujuan penelitian agar dapat diketahui penyebab terjadinya waste serta dapat memberikan rekomendasi perbaikan pada perusahaan.

6. Langkah VI : Identifikasi variabel

7. Langkah VII : Pengumpulan data

Pada langkah ini peneliti melakukan pengumpulan data yang terdiri dari data sekunder meliputi data aliran fisik atau waktu produksi, danBig Picture Mapping (Bpm) dan data primer data kuisioner seven waste.

8. Langkah VIII : Pengolahan kuisioner dengan VALSAT

Pada tahap ini dilakukan pengolahan kuisioner untuk mengetahui dan menetapkan bobot waste yang telah diberikan kepada supervisor atau kepala bagian dilantai produksi, dan dari pengolahan tersebut akan diketahui rata-rata waste yang terjadi.

9. Langkah IX: Analisa dan pembahasan

Pada tahap ini dilakukan pembahasan mengenai hasil pengolahan data yang telah dilakukan beserta pengembangan analisa berdasarkan informasi yang telah diperoleh.

10. Langkah X : Kesimpulan dan saran

BAB IV

ANALISA DAN PEMBAHASAN

4.1 Pengumpulan Data

4.1.1 Data Per mintaan dan Produksi

Data permintaan dalam produksi buku LKS bisa dilihat daam tabel 4.1 dibawah ini:

Tabel 4.1 Data Permintaan Tahun 2013

Bulan Produksi

(LKS)

Pemesanan

seluruh buku LKS

Januari 6.150 6.099

Agustus 6.000 5.976

(sumber : PT. Widya Duta Grafika Solo)

Pada tabel diatas kondisi permintaan lebih renda dari kondisi produksi yang dibuat.

4.1.2 Data Defect

Kecacatan yang sering terjadi pada proses buku disebabkan seringnya penyetelan warna pada saat proses mencetak. Di dunia percetakan penyetelan warna saat mencetak tidak bisa dihindari. Jadi pada proses mencetak tersebut harus meminimalkan kegagalan penyetelan tinta saat proses mencetak berlangsung.

Tabel 4.2 Defect Tahun 2013

Bulan Jumlah Produksi Defect

Yang Terjadi 1 Kali Proses Rata-rata

Januari 64 1,04%

Agustus 48 0,8%

4.1.3 Data Waktu Proses Menunggu

Dari waktu proses produksi PT. Widya Duta Grafika dalam sekali proses membutuhkan waktu +2.280menit untuk proses produksi buku LKS.

Tabel 4.3 Waktu Proses Menunggu

Proses Untuk 1 Bulan,

(sumber : PT. Widya Duta Grafika Solo)

Dari tabel diatas pada bulan Januari dan Agustus diketahui rata-rata rencana waktu proses proses produksi sebesar 2.280 menit, sedangkan bulanJanuari dan agustus rata-rata waktu aktual proses produksi sebesar 2.315 menit. Jadi didapatkan rata-rata waktu menunggu proses produksi pada bulanJanuari dan agustus sebesar 35 menit.

4.1.4 Waste Inventory

Permasalahan pada persediaan yang sering terjadi disebabkan seringnya order bahan baku yang terlalu banyak, dan kualitas bahan baku saat penyimpanan di gudang mulai turun.

4.1.5 Waste Transportation, Excess process dan Motion

Permasalahn dari transportasi yang sering terjadi disebabkan jarak antara stasiun kerja masih terlalu jauh.Dengan adanya permasalahan tersebut dapat menimbulkan perpindahan yang berlebihan dan gerakan yang tidak perlu. Oleh sebab itu Transportation, Excess process dan Motion saling berhubungan,

4.1.6 Waste Not Utilizing Employee's KSA, dan Enviromenta, Safety, and Health

Permasalahn pada KSA dan K3 yang sering terjadi disebabkan karena kurang adanya ketrampilan, kepahaman dan kesadaran para pekerja saat kegiatan proses produksi berlangsung.

4.1.7Aliran Fisik