2.1. Self Compacting Concrete

2.1.1. Sejarah dan perkembangan beton self compacting

Beton self compacting merupakan penelitian yang sudah lama dilakukan di Jepang mulai era tahun 1980an. Penelitian ini berhasil diselesaikan pada tahun 1988. Dalam perkembangannya di masyarakat luas, beton self compacting ini menawarkan banyak hal, seperti kita tahu dalam pelaksanaan beton konvensional sekarang ini di lapangan, kita membutuhkan pekerja ahli untuk melakukan pemadatan. Karena itu, beton self compacting hadir untuk menawarkan pengerjaan pemadatan beton di lapangan tanpa memerlukan pekerja ahli yang lebih banyak. Selain itu, dengan beton self compacting ini juga dapat memenuhi tuntutan desainer untuk mewujudkan suatu struktur dengan tulangan yang kompleks. Ini disebabkan karena beton self compacting yang dapat mengalir dan mengisi setiap sela-sela dari tulangan tersebut.

Sejak tahun 1983 di Jepang telah diketahui permasalahan tentang durabilitas beton. Untuk mendapatkan beton yang tahan lama, diperlukan kontrol kualitas yang baik dengan pengecoran yang dikerjakan oleh pekerja ahli.

Problema beton adalah diperlukannya pemadatan yang cukup intensif untuk menghasilkan beton yang padat. Rongga-rongga udara sering terjebak di dalam beton sehingga kekuatan maupun daya tahannya rendah. Semakin berkurangnya pekerja ahli menyebabkan perlunya suatu campuran beton yang dapat memadat sendiri karena hanya memerlukan sedikit pekerja ahli untuk mengerjakan dan didapatkan beton dengan kualitas tinggi. Kemudian pada tahun 1988, beton kinerja tinggi dengan spesifikasi: (1) sifat beton segar: dapat memadat sendiri (2) umur awal: tidak ada cacat awal dan (3) setelah mengeras: dapat melawan kerusakan yang ditimbulkan oleh faktor eksternal, beton ini dinamakan self compacting concrete (SCC). Metode untuk mendapatkan beton SCC bukan hanya pada deformabilitas yang tinggi sehingga mudah untuk didapatkan tetapi juga pada kemungkinan segregasi yang rendah.

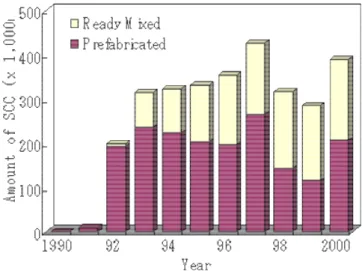

Aplikasi dari beton self compacting di bidang konstruksi sudah dilaporkan di Jepang (Gambar 2.1). Sejak tahun 2000, jumlah dari beton self compacting yang digunakan untuk beton prefabricated dan ready mix.

Gambar 2.1. Tren penggunaan beton self compacting di Japan

Untuk mendapatkan beton SCC dengan deformabilitas tinggi dan kemungkinan segregasi yang rendah maka diatur agar beton (1) mempunyai kadar agregat yang rendah, (2) faktor air-binder (semen dan material lainnya) yang rendah dan (3) menggunakan superplasticizer (Nugraha dan Antoni, 2007).

Jumlah agregat dikurangi, pasta dan mortar beton meningkat sehingga jumlah friksi antar agregat menjadi berkurang dan beton dengan mudah berdeformasi.

Dengan campuran yang mudah berdeformasi tetapi tetap dapat mempertahankan kekentalannya (viskositasnya) maka beton SCC akan memadat sendiri dan tidak mengalami segregasi.

Saat ini beton self compacting ini tidak hanya dipergunakan di Jepang.

Penelitian tentang beton self compacting ini masih terus dilakukan tentang metode pencampurannya yang efektif dan dilakukan sampai beton self compacting ini akan menjadi beton standar untuk masa depan.

Pada lima tahun terakhir ini, jembatan-jembatan dengan menggunakan beton self compacting ini sudah dibangun di Eropa (readymixbeton, 2005). Saat ini di Amerika, beton self compacting sangat berpotensi pada pembangunan jembatan bebas hambatan. Dari semua pembangunan di atas aplikasi dari beton

self compacting masih memerlukan banyak penelitian, terutama dikarenakan mix disain yang sangat bervariasi.

Pembuatan jalan bebas hambatan dengan tidak menggunakan getaran sudah tidak baru lagi. Contoh: pembuatan bangunan di bawah air tanpa getaran, beton masif tanpa getaran, terowongan beton tanpa getaran. Beton modern sekarang ini berfokus pada high performance, kualitas yang dapat dipercaya, padat dan keseragaman tekstur permukaan, peningkatan durability, kekuatan yang tinggi dan konstruksi cepat.

Beton self compacting menawarkan banyak keuntungan untuk beton precast, prestress di bidang industri dan penggunaan di bidang konstruksi.

Keuntungan-keuntungan tersebut antara lain sbb:

- bisa mengurangi kebisingan di tempat proyek, - mengurangi masalah di bidang getaran, - mengurangi pekerjaan di lapangan, - konstruksi lebih cepat,

- meningkatkan kualitas dan daya tahan, - kekuatan yang dihasilkan lebih tinggi.

Negara di Eropa mulai bergabung pada tahun 1996 untuk memulai proyek yang bertujuan meningkatkan beton self compacting untuk aplikasinya di dalam praktek. Di Eropa judul dari proyek itu adalah ’Rational Production and Inmproved Working Environment Through Using Self Compacting Concrete’

(Masahiro Ouchi et.al, 2006). Saat ini jumlah dari beton self compacting sudah banyak diaplikasikan di Eropa untuk proyek jembatan, tembok dan tunnel. Di Amerika, beton self compacting mulai banyak yang tertarik, khususnya di industri beton precast dan penghasilan campuran. Industri beton precast mulai memakai teknologi tersebut untuk proyek ketika spesifikasi yang diijinkan.

2.1.2. Mix Design beton self compacting

Untuk membuat campuran SCC yang baik, metode mix design yang biasa tidak dapat lagi dipergunakan. Karena itu pada tahun 1995, Okamura dan Ozawa (1995) mengusulkan metode mix design yang sederhana dengan mengacu pada

dan agregat halus ditentukan terlebih dahulu dan pemadatan mandiri dapat didapatkan dengan mengatur faktor air-binder dan dosis superplasticizer saja.

Spesifikasinya antara lain: (1) agregat kasar yang digunakan adalah 50% volume solid, agar mortar dapat melewati sela-sela dari agregat kasar yang kurang rapat tersebut, (2) volume agregat halus ditetapkan hanya 40% dari total volume mortar, yang bertujuan mengisi void dari agregat kasar, (3) rasio volume untuk air dan binder ditetapkan antara 0.9 hingga 1 tergantung pada sifat dari bindernya dan (4) dosis superplasticizer dan faktor air-binder ditentukan setelahnya untuk mendapatkan pemadatan secara mandiri. Pada beton konvensional, faktor air- semen digunakan untuk memastikan kekuatan akhirnya sementara pada beton SCC, faktor air-semen ini harus digunakan untuk mendapatkan pemadatan mandiri, karena faktor ini sangat mempengaruhi sifat beton segarnya, dan kekuatan hanya sebagai bagian dari kontrol kualitas.

Dalam pencampuran beton self compacting ada tiga kunci, yaitu:

1. kemampuan untuk mengalir dan mengisi secara penuh tempat kerja yang sangat rumit dan kompleks,

2. kemampuan untuk melewati terus dan tetap berikatan pada bagian tulangan yang banyak,

3. kekuatan perlawanan untuk pemisahan agregat.

Campuran beton self compacting adalah didisain dan diuji untuk memenuhi tuntutan dari proyek. Contohnya, proses memompa. Sifat beton yang dapat dipompa sangat diperhatikan. Beton self compacting digunakan di kontruksi jembatan suspensi Akhashi Kaiko. Beton self compacting dicampur, di tempat pekerjaan, dipompa melewati sistem pipa untuk lokasi pelabuhan 200 m. SCC dijatuhkan dari ketinggian sekitar lima meter tanpa pemisahan agregat untuk beton massif. Konstruksi beton self compacting mengurangi waktu konstruksi jembatan dari 2,5 tahun menjadi 2 tahun.

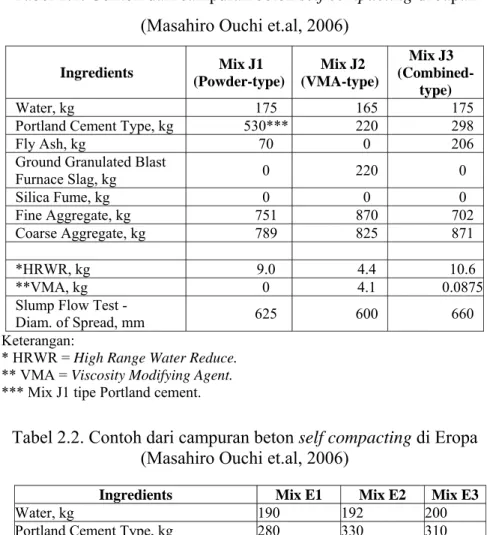

Contoh dari campuran beton self compacting ditunjukan pada Tabel 2.1.

Tabel 2.1. Contoh dari campuran beton self compacting di Japan (Masahiro Ouchi et.al, 2006)

Ingredients Mix J1 (Powder-type)

Mix J2 (VMA-type)

Mix J3 (Combined-

type)

Water, kg 175 165 175

Portland Cement Type, kg 530*** 220 298

Fly Ash, kg 70 0 206

Ground Granulated Blast

Furnace Slag, kg 0 220 0

Silica Fume, kg 0 0 0

Fine Aggregate, kg 751 870 702 Coarse Aggregate, kg 789 825 871

*HRWR, kg 9.0 4.4 10.6

**VMA, kg 0 4.1 0.0875

Slump Flow Test -

Diam. of Spread, mm 625 600 660

Keterangan:

* HRWR = High Range Water Reduce.

** VMA = Viscosity Modifying Agent.

*** Mix J1 tipe Portland cement.

Tabel 2.2. Contoh dari campuran beton self compacting di Eropa (Masahiro Ouchi et.al, 2006)

Ingredients Mix E1 Mix E2 Mix E3

Water, kg 190 192 200

Portland Cement Type, kg 280 330 310

Fly Ash, kg 0 0 190

Limestone Powder, kg 245 0 0 Ground Granulated Blast

Furnace Slag, kg 0 200 0

Silica Fume, kg 0 0 0

Fine Aggregate, kg 865 870 700 Coarse Aggregate, kg 750 750 750

*HRWR, kg 4.2 5.3 6.5

**VMA, kg 0 0 7.5

Slump Flow Test -

Diam. of Spread, mm 600-750 600-750 600-750 keterangan:

* HRWR = High Range Water Reduce.

** VMA = Viscosity Modifying Agent.

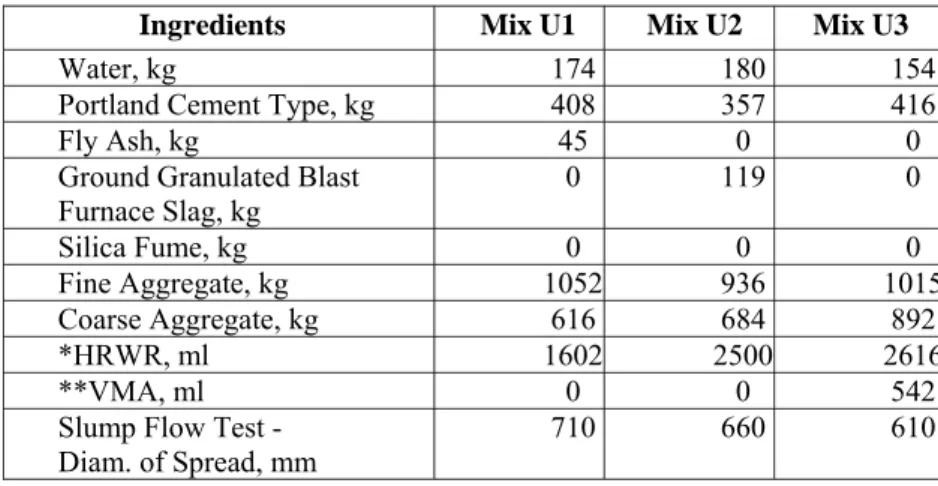

Tabel 2.3. Contoh dari campuran beton self compacting di Amerika (Masahiro Ouchi et.al, 2006)

Ingredients Mix U1 Mix U2 Mix U3

Water, kg 174 180 154

Portland Cement Type, kg 408 357 416

Fly Ash, kg 45 0 0

Ground Granulated Blast Furnace Slag, kg

0 119 0

Silica Fume, kg 0 0 0

Fine Aggregate, kg 1052 936 1015 Coarse Aggregate, kg 616 684 892

*HRWR, ml 1602 2500 2616

**VMA, ml 0 0 542

Slump Flow Test -

Diam. of Spread, mm 710 660 610 keterangan:

* HRWR = High Range Water Reduce.

** VMA = Viscosity Modifying Agent.

2.1.3. Pengujian SCC

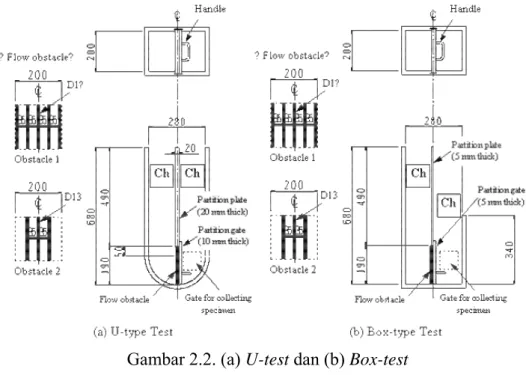

Agar dapat memenuhi persyaratan SCC, perlu dilakukan pengujian pada beton untuk mengalir tanpa terjadi segregasi. Berbagai macam pengujian beton segar SCC telah diusulkan, diantaranya adalah U-test, Box-test, Slump flow dan V- funnel test.

Pada U-test (Gambar 2.2(a)), beton segar dimasukkan ke dalam satu sisi dan kemudian pintu tengah dibuka untuk melihat bagaimana beton dapat mengalir melalui halangan yang dibentuk dari tulangan baja dengan lebar yang berbeda.

Kemudian tinggi dari beton yang sudah mengalir diukur. Jika beton terlalu kaku, beton tidak akan dapat mengalir. Sebaliknya jika beton terlalu encer akan terjadi segregasi yang menyebabkan penyumbatan pada halangan sehingga tidak semua beton bisa mengalir. Jadi dibutuhkan kelecakan yang tepat agar beton dapat mengalir sempurna.

Pada Box-test (Gambar 2.2(b)), dimana secara prinsip sama dengan U-test hanya pada bagian bawah tidak berbentuk setengah lingkaran melainkan berbentuk kotak.

Gambar 2.2. (a) U-test dan (b) Box-test

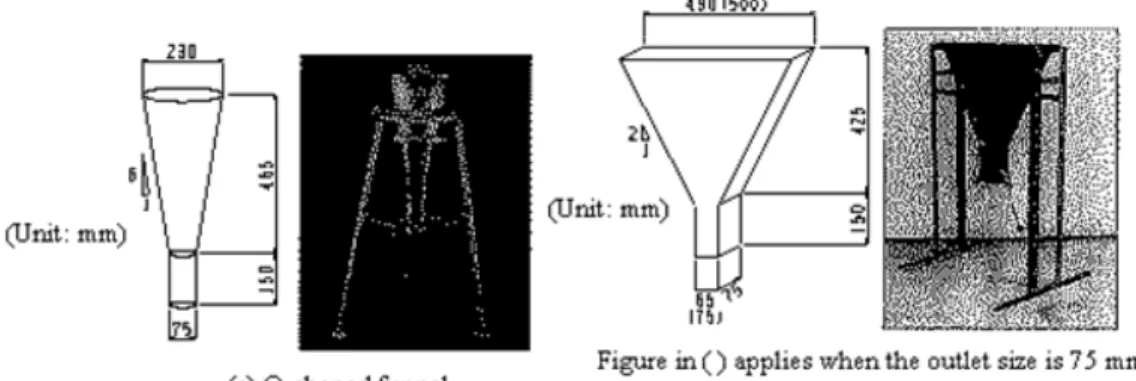

Pengujian lainnya yang tidak langsung menguji sifat pemadatan beton SCC adalah pengujian slump flow (Gambar 2.3) dan V-funnel test (Gambar 2.4).

Pangujian ini bertujuan untuk menguji sifat deformabilitas dan viskositas dari beton SCC. Kedua sifat ini akan menentukan kualitas dari beton SCC yang dihasilkan(Masahiro Ouchi et.al, 2006).

Gambar 2.3. Slump Flow

Gambar 2.4. Funnel

2.1.4 Hubungan antara deformability dan viskositas pada SCC

Hal yang berpengaruh dalam SCC adalah deformability dan viskositas.

Untuk mendapatkan SCC yang berkinerja tinggi, dibutuhkan deformability yang tinggi dan segregasi yang rendah.

Rm

Γm 0

Peningkatan dosis superplasticizer SP (%)

Peningkatan Vw/Vp

Gambar 2.5. Hubungan antara deformability dan viskosity (Okumura, H.,

& Ouchi, M, 2003)

Dari Gambar 2.9 dapat dilihat hubungan antara deformability dan viskositas. Semakin landai suatu garis pada grafik di atas maka deformability akan semakin tinggi (Гm besar) dan viskositas akan semakin rendah (Rm besar).

2.2. Superplasticizer

Superplasticizer pertama kali diperkenalkan di Jepang dan kemudian di Jerman pada awal tahun 1960an. Garam sodium dari formaldehyde high condensates naphthalene sulfate superplasticizer dikembangkan di Jepang dan melamine sulfonate formaldehyde condensates dikembangkan di Jerman.

Superplasticizer (high range water reducer admixtures) akan sangat menambah kelecakan dari campuran. Campuran dengan slump sebesar 7,5 cm akan menjadi 20 cm. Superplasticizer digunakan terutama untuk beton mutu tinggi, karena dapat mengurangi air sampai 30%.

Pada prinsipnya, mekanisme kerja dari setiap superplaticizer tersebut sama yaitu dengan menghasilkan gaya tolak menolak (dispersion) yang cukup antar partikel semen agar tidak terjadi penggumpalan partikel semen (flocculate), yang menyebabkan ketidak lecakan, setelah itu susah dipadatkan, dan kemudian terdapat rongga, hal tersebut membuat beton menjadi tidak kuat.

Beberapa superplasticizer tipe tersebut memiliki kelemahan-kelemahan yang cukup mengkhawatirkan. Flowability pada campuran beton yang mengandung superplasticizer, umumnya dapat bertahan sekitar 30 samapai 60 menit setelah itu berkurang dengan cepat. Kita sering menyebut hal ini sebagai slump loss.

Penambahan superplasticizer dalam pengerjaan beton pada proyek-proyek tertentu, menambah kesulitan dalam melakukan kontrol kualitas, maka perlu untuk menambahkan superplasticizer jenis baru yang dapat mengimbangi kecepatan slump loss. Dengan latar belakang ini, di Jepang sejak awal tahun 1990an, dikembangkan superplasticizer baru, tanpa slump loss dan sedikit memperlambat hidrasi semen.

Saat ini, pengembangan terbaru dari superplasticizer yang berbahan dasar polycarboxylate telah secara luas digunakan untuk beton mutu tinggi dan self compacting concrete. Sekalipun memiliki flowability yang tinggi, self compacting concrete tidak menunjukan adanya segregasi diantara agregat dan mortar, sehingga self compacting concrete dapat menjangkau setiap sudut cetakan (Nugraha dan Antoni, 2007).

Partikel semen

SP tipe Napthalene /Melamine

SP tipe Polycarboxylate

Electrostatic repulsion Steric Repulsion 2.2.1. Komposisi

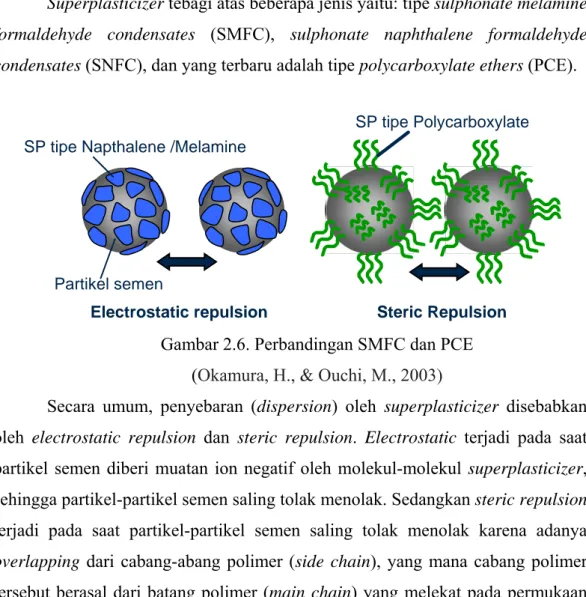

Superplasticizer tebagi atas beberapa jenis yaitu: tipe sulphonate melamine formaldehyde condensates (SMFC), sulphonate naphthalene formaldehyde condensates (SNFC), dan yang terbaru adalah tipe polycarboxylate ethers (PCE).

Gambar 2.6. Perbandingan SMFC dan PCE (Okamura, H., & Ouchi, M., 2003)

Secara umum, penyebaran (dispersion) oleh superplasticizer disebabkan oleh electrostatic repulsion dan steric repulsion. Electrostatic terjadi pada saat partikel semen diberi muatan ion negatif oleh molekul-molekul superplasticizer, sehingga partikel-partikel semen saling tolak menolak. Sedangkan steric repulsion terjadi pada saat partikel-partikel semen saling tolak menolak karena adanya overlapping dari cabang-abang polimer (side chain), yang mana cabang polimer tersebut berasal dari batang polimer (main chain) yang melekat pada permukaan semen.

Dengan menggunakan tipe Napthalene maka hanya terjadi proses tolak menolak antara ion negatif (Electrostatic repulsion). Tipe Polycarboxylate mempunyai bentuk seperti serabut. Hal ini menyebabkan proses dispersi lebih besar (Steric Repulsion) dari pada tipe Napthalene.

Tipe SMFC dan SNFC adalah garam yang bermuatan negatif atau anion yang berukuran colloidal dengan sejumlah besar polar grup dalam mata rantai (N dan O) sementara anion terdiri dari sekitar 60 SO3 group. Struktur molekul dari polimer polycarboxylate ether (PCE) terdiri dari grup carboxyl sebagai batang polimer (main chain) dan oksida plyethylene sebagai cabang plimer (side chain).

Batang utama akan melekat pada permukaan semen sementara cabang polimer berfungsi untuk memberikan gaya tolak pada partikel semen.

2.2.2. Cara kerja

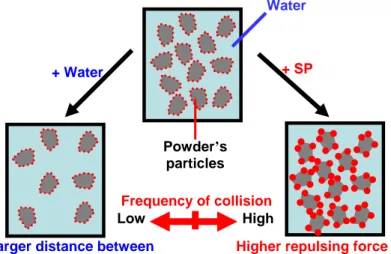

Larger distance between powder particles

Higher repulsing force between powder particles

Water

+ SP + Water

Powder’s particles

Frequency of collision

Low High

Gambar 2.7. Perbedaaan cara kerja antara superplasticizer dan air (Okamura, H., & Ouchi, M., 2003)

Pada Gambar 2.11. dapat dilihat perbedaaan cara kerja superplasticizer dan air. Saat air di tambahkan, maka ikatan antar partikel semen akan terpisah.

Hal ini berbeda dengan superplasticizer, semakin ditamabah, partikel semen tidak terpisah sebesar dengan penambahan air.

Gambar 2.8. Perbedaan pengaruh antara superplasticizer dan air (Okamura, H., & Ouchi, M., 2003)

Pada Gambar 2.8 dapat dilihat perbedaan antara pengaruh penambahan

Deformability

Viscosity

+ SP

+ Water

menambah superplasticizer dan air, deformability akan meningkat. Tetapi, jika menambah air, maka viskositasnya akan menjadi lebih rendah daripada menambah superplasticizer.

Butiran partikel semen mempunyai kecenderungan untuk menjadi satu dan membentuk kumpulan ketika bercampur dengan air. Hal ini menyebabkan air terjebak dalam kumpulan partikel semen tersebut. Dampak dari air yang terjebak dalam partikel semen ini antara lain, mengurangi flowability dan kelecakan dari campuran dan juga menghasilkan rongga-rongga yang dapat mengurangi kekuatannya. Agar partikel semen tidak berkumpul, partikel semen tersebut perlu didispersikan dengan superplasticizer.

2.2.3. Dosis

Dosis yang digunakan tergantung dari dosis yang disarankan oleh pembuat superplasticizer. Penggunaan dosis yang berlebihan selain tidak ekonomis akan dapat menyebabkan penundaan setting yang lama hingga kehilangan kekuatan akhir.

2.2.4. Kegunaan

Meningkatkan workability lebih besar dari pada water reducer biasa.

Mengurangi kebutuhan air (25 - 35%).

Memudahkan pembuatan beton yang sangat cair. Memungkinkan penuangan pada tulangan yang rapat, atau pada bagian yang sulit dijangkau oleh pemadatan yang memadai.

Karena tidak terpengaruh oleh pengaruh perawatan, yang dipercepat, dapat membantu mempercepat pelepasan kabel pratekan dan acuan.

Dapat membantu penuangan dalam air, karena gangguan menyebarnya beton dihindari.

2.2.5. Kelemahan

Slump loss perlu lebih diperhatikan untuk tipe naphthalene.

Dipengaruhi oleh temperature dan kompatibilitas antara merk semen dan superplasticizer.

Kadar udara hanya 1,2 – 2,7% bahkan tanpa pemadatan apapun.

Ada resiko pemisahan (segregasi) dan pendarahan (bleeding) jika mix design tidak dikontrol dengan baik.

Harga relatif mahal.

Pemakaian dosis yang tinggi pada superplasticizer dengan bahan dasar naphthalene atau melamine (berkisar pada dosis 1.5% atau lebih) akan menyebabkan mortar sulit untuk mengeras dan kehilangan kekuatannya, sedangkan untuk bahan dasar polycarboxylate hanya berpengaruh pada penurunan kekuatan awalnya dan tidak berpengaruh pada kekuatan akhirnya.

2.3. Abu Terbang (Fly Ash)

Penggunaan fly ash (abu terbang) sebagai material pengganti semen yang ditambahkan ke dalam campuran beton banyak digunakan oleh kalangan industri karena dapat menurunkan biaya produksi. Fly ash merupakan bahan sisa buangan yang berasal dari pembakaran batu bara yang digunakan pada pembangkit tenaga listrik. Pada akhir proses pembakaran, partikel buangan yang melayang (fly ash) ditangkap kembali dengan filter elektrostatis. Sekitar 75-90% abu yang keluar dari cerobong asap ditangkap dengan sistem elektromagnetik precipitator. Sisa yang lain didapat di dasar tungku (disebut bottom ash). Mutu fly ash tergantung dari kesempurnaan pembakaran. Material ini mempunyai kadar bahan semen yang tinggi dan bersifat pozzolan. Komposisi dari fly ash sebagian besar terdiri dari silikat dioksida (SiO2), alumunium (Al2O3), besi (Fe2O3), dan kalsium (CaO), serta magnesium, potassium, sodium, titanium, dan sulfat dalam jumlah yang lebih sedikit. Terdapat dua jenis abu terbang (ASTM C618-86), kelas F dan C.

Kelas F dihasilkan dari pembakaran batu bara jenis antrasit dan bituminous, sedangkan kelas C dari lignite dan subituminous. Fly ash kelas C mempunyai kadar kapur yang tinggi. Selain itu, menurut ACI Manual of Concrete Practice 1993 Part 1 226.3R-3, bahan pozzolan dapat dibedakan dalam tiga jenis, yaitu:

Kelas C

o Fly ash yang mengandung CaO diatas 10% yang dihasilkan dari pembakaran lignite atau subbitumen batu bara (batu bara muda).

o Kadar (SiO2 + Al2O3 + Fe2O3) > 50%.

o Kadar CaO mencapai 10%.

o Dalam campuran beton digunakan sebanyak 15% - 35% dari total berat binder.

Kelas F

o Fly ash yang mengandung CaO lebih kecil 10% yang dihasilkan dari pembakaran anthracite atau bitumen batu bara.

o kadar(SiO2 + Al2O3 + Fe2O3)>70%.

o kadar CaO mencapai 50%.

o Dalam campuran beton digunakan sebanyak 15% - 25% dari total berat binder.

Kelas N

o Pozzolan alam atau hasil pembakaran yang dapat digolongkan antara lain tanah diatomic, opaline chertz dan shales, tuff dan abu fulkanik, dimana biasa diproses melalui pembakaran atau tidak melalui proses pembakaran. Selain itu juga mempunyai sifat pozzolan yang baik (Nugraha dan Antoni, 2006).

Karena fly ash adalah bahan sisa buangan, maka dapat diperoleh dengan mudah dengan harga yang relatif murah.

Dalam penggunaannya sebagai bahan pengganti semen dalam pembuatan beton, fly ash bersifat sebagai pozzolan dan sebagai bahan pengisi (filler). Sebagai pozzolan, antara semen dengan fly ash akan terjadi reaksi pengikatan yaitu fly ash bereaksi dengan Ca(OH)2 hasil proses hidrasi semen yang kemudian membentuk kalsium silikat hidrat. Sedangkan, sebagai filler pada beton karena fly ash sangat halus.

Penambahan fly ash pada campuran beton memiliki berbagai keunggulan baik pada beton segar maupun pada beton keras. Pada beton segar, fly ash meningkatkan flowability beton segar dikarenakan bentuknya yang bulat, hal ini menjadi keuntungan yang utama pada pembuatan beton self compacting. Beton

self compacting dengan campuran fly ash menunjukkan flowing ability yang bagus dan self compactability yang tinggi (Nugraha dan Antoni, 2007). Dengan penambahan fly ash juga akan mengurangi kebutuhan air yang dibutuhkan untuk slump yang sama dengan beton yang memakai semen portland biasa saja.

Berkurangnya kebutuhan air akan mengurangi terjadinya bleeding dan segregasi.

Sedangkan pada beton keras, fly ash memberikan kontribusi berupa peningkatan kuat tekan beton pada umur setelah 52 hari, meningkatkan durabilitas beton, meningkatkan kepadatan (density), serta mengurangi terjadinya penyusutan.

Selain mempunyai banyak keuntungan, perlu diperhatikan juga faktor-faktor yang kurang menguntungkan dari fly ash. Diantaranya adalah beton yang dihasilkan memiliki tekstur permukaan yang berbubuk dan peningkatan kekuatannya berjalan lambat. Selain itu waktu curing lebih lama dan kelembaban pada beton harus dijaga sampai beton betul-betul telah mengeras.

2.4. Limestone Powder

Salah satu bahan yang bisa digunakan dalam menyusun beton self compacting adalah limestone powder. Limestone powder dikenal juga sebagai bubuk kalsium karbonat, karena komposisinya yang didominasi oleh CaCO3 yang mencapai lebih dari 90%, selain kalsium karbonat, unsur-unsur lain yang ada di dalamnya antara lain MgCO3, Fe2O3, dan HCl. Bentuk fisiknya hampir sama dengan jenis-jenis batu alam lainnya seperti batu marmer, granit, dan sebagainya.

Proses mendapatkan bubuk ini dilakukan dengan proses penghancuran batu-batu yang sebelumnya telah diseleksi terlebih dahulu. Batu-batu yang dipakai adalah yang mempunyai kandungan kalsium karbonat yang tinggi. Bubuk yang dihasilkan mempunyai ukuran yang sangat kecil, dengan ukuran rata rata sekitar 8,5 µm dan 98% melewati ayakan ukuran 45 µm.

Pemanfaatan bahan ini (limestone powder) sangat luas, khususnya dalam dunia industri. Pemakaiannya secara konsisten telah dilakukan oleh industri yang menghasilkan produk cat, kertas dan plastik maupun bahan lainnya. Calcium carbonat dipakai karena sifatnya yang memiliki ukuran hampir konsisten (setelah

Penggunaanya dalam industri cat, telah dipakai untuk emulsi cat eksterior maupun interior. Selain itu juga digunakan untuk campuran cat yang digunakan untuk penanda jalan. Dalam industri plastik, bahan ini dipakai pada banyak produk seperti PVC, pelindung lantai ataupun tembok, thermosets, dan lain-lain. Selain digunakan dalam industri cat dan plastik, bahan ini juga telah digunakan untuk produk pembersih perabotan serta sebagai bahan campuran produk gypsum.

Selain pemanfaatan dalam bidang industri di atas, limestone powder juga perlu di teliti penggunaannya sebagai bahan tambahan pada campuran beton.

Limestone powder pada beton dapat berfungsi sebagai pengisi non-reaktif (inert filler). Ukuran partikel dengan rata-rata 6 – 9 µm dapat menjadi bahan pengisi rongga kecil antara agregat halus yang biasanya diisi oleh kelebihan semen. Peningkatan kepadatan beton ini diperkirakan juga akan meningkatkan kekuatan beton karena rongga-rongga kecil akan terisi oleh limestone powder ini.

Selain ukurannya yang relatif lebih kecil bila dibandingkan dengan semen, harga yang lebih murah juga menjadi salah satu keuntungan bagi produk ini.

Penambahan material halus (limestone powder maupun bahan mineral lainnya) dalam beton juga dapat mempengaruhi sifat beton segar dalam hal ini kebutuhan air maupun bahan kimia pembantu. Perubahan sifat beton segar ini dipengaruhi oleh jumlah material yang ditambahkan atau digantikan, bentuk dan ukuran partikel, luas permukaan partikel dan lainnya.

Pada beton konvensional, pengenalan penggunaan limestone powder dalam campuran beton masih terbatas, hal ini dikarenakan ukurannya yang relatif besar dan bentuknya yang kasar. Penambahannya pada campuran beton segar menyebabkan bertambahnya kebutuhan air, di mana hal ini mempunyai efek yang negatif terhadap properti dari beton segar itu sendiri (dalam hal ini setting time yang lebih lama) maupun pada saat beton mengeras (berkurangnya kekuatan beton akibat adanya rongga dan hilangnya rekatan antara pasta semen dan agregatnya). Dalam beberapa kasus, sifat rekatan (seperti tanah liat) yang terkandung pada limestone powder dapat meningkat tergantung dari kandungan tanah liat yang terdapat pada batuan asalnya. Dari sini, efek dari penambahan limestone powder yang dapat mengurangi kinerja dari beton harus diperhitungkan.

2.5. Percobaan Beton Self Compacting Dengan Menggunakan Pengujian Mortar Flow dan V-funnel Test

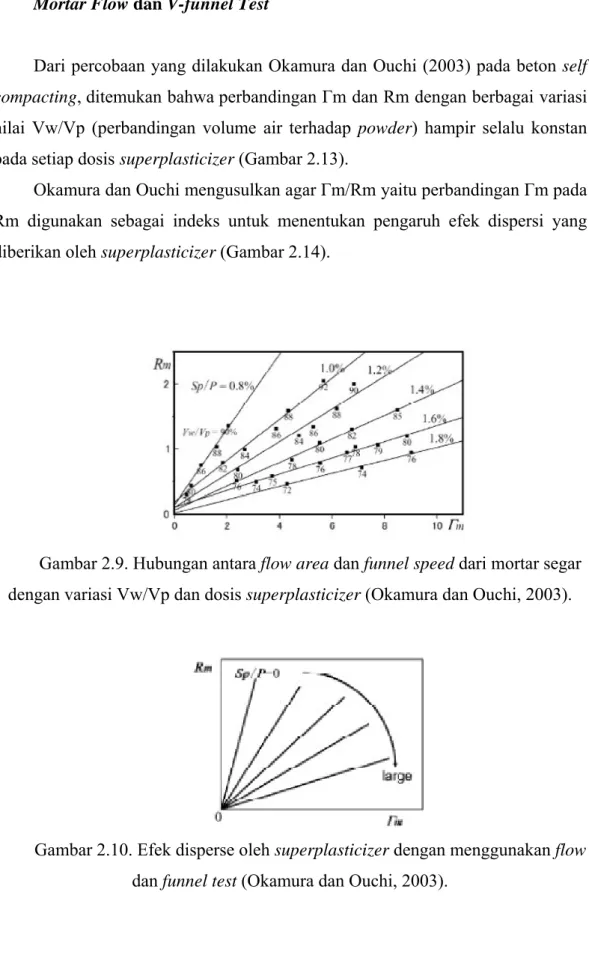

Dari percobaan yang dilakukan Okamura dan Ouchi (2003) pada beton self compacting,ditemukan bahwaperbandingan Гm dan Rm dengan berbagai variasi nilai Vw/Vp (perbandingan volume air terhadap powder) hampir selalu konstan pada setiap dosis superplasticizer (Gambar 2.13).

Okamura dan Ouchi mengusulkan agar Гm/Rm yaitu perbandingan Гm pada Rm digunakan sebagai indeks untuk menentukan pengaruh efek dispersi yang diberikan oleh superplasticizer (Gambar 2.14).

Gambar 2.9. Hubungan antara flow area dan funnel speed dari mortar segar dengan variasi Vw/Vp dan dosis superplasticizer (Okamura dan Ouchi, 2003).

Gambar 2.10. Efek disperse oleh superplasticizer dengan menggunakan flow dan funnel test (Okamura dan Ouchi, 2003).

Hubungan antara Sp/P dan pengaruhnya terhadap Гm/Rm sangat berbeda tergantung pada kombinasi bahan superplasticizer serta material (powder) yang digunakan. Pada tahap ini, hubungan itu tidak dapat ditentukan tanpa adanya hasil dari suatu percobaan karena efek kimiawi yang diberikan oleh superplasticizer sangat tergantung pada kombinasi material yang digunakan (Okamura dan Ouchi, 2003).

2.6. Percobaan Beton Self Compacting Dengan Menggunakan Campuran Limestone Powder dan Fly Ash

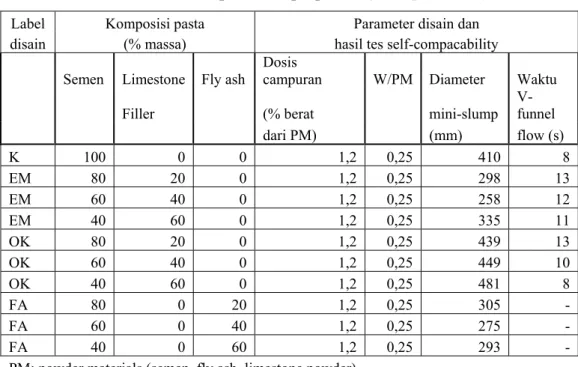

Dari percobaan yang dilakukan Felekoğlu et al. (2006),dalam menentukan efek penambahan limestone powder dan fly ash sebagai bahan pengganti semen pada mortar terhadap viskositas mortar segar, didapat bahwa dalam penentuan campuran powder pada pasta yang optimum untuk menghasilkan kinerja mortar segar, sangat ditentukan oleh banyak faktor. Diantaranya adalah distribusi ukuran partikel, bentuk partikel, struktur permukaan, luas permukaan, sifat kimiawi material yang digunakan. Untuk mengetahui efek dari fly ash serta limestone sebagai filler pada campuran pasta dilakukan dengan penggantian semen sebanyak 20%, 40%, dan 60% dengan masing-masing fly ash dan limestone powder terhadap massa total. Material yang digunakan adalah semen potrland standar (OPC), fly ash serta dua jenis limestone powder (tipe EM dan OK) yang dibedakan berdasar asal dan cara pengolahannya. Selanjutnya dilakukan pengujian mini-slump dan V-funnel flow test. Dengan asumsi bahwa reologi pasta ditentukan oleh Bingham Model, maka diameter mini-slump akan berhubungan dengan deformasi dan waktu V-funnel berhubungan dengan viskositas (P. Domone dan H.-W. Chai, 1997).

Hasil pengujian mini-slump dan V-funnel serta komposisi setiap campuran yang diuji dapat dilihat pada Tabel 2.4

Tabel 2.4. Desain pasta dan properti self-compactability

Label Komposisi pasta Parameter disain dan disain (% massa) hasil tes self-compacability Semen Limestone Fly ash

Dosis

campuran W/PM Diameter Waktu Filler (% berat mini-slump V-

funnel dari PM) (mm) flow (s)

K 100 0 0 1,2 0,25 410 8

EM 80 20 0 1,2 0,25 298 13

EM 60 40 0 1,2 0,25 258 12

EM 40 60 0 1,2 0,25 335 11

OK 80 20 0 1,2 0,25 439 13

OK 60 40 0 1,2 0,25 449 10

OK 40 60 0 1,2 0,25 481 8

FA 80 0 20 1,2 0,25 305 -

FA 60 0 40 1,2 0,25 275 -

FA 40 0 60 1,2 0,25 293 -

PM: powder materials (semen, fly ash, limestone powder)

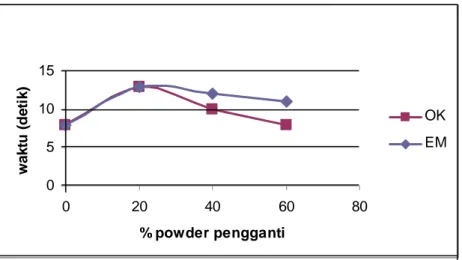

Menurut Burak Felekoğlu, pencampuran kedua jenis limestone powder pada pasta menunjukkan hasil waktu V-funnel flow yang lebih tinggi jika dibandingkan dengan pasta standar (Tabel 2.4). Limestone powder mereduksi flowability pada saat mengganti semen. Tetapi, penambahan rasio limestone powder mengurangi efek reduksi. Sedangkan hasil tes V-funnel pada campuran dengan menggunakan fly ash tidak dapat ditentukan karena kohesivitas yang tinggi pada campuran. Untuk lebih jelasnya dapat dilihat pada Gambar 2.11 dan Gambar 2.12.

Tes mini-slump

0 100 200 300 400 500 600

0 20 40 60 80

% powder pengganti Diameter mini-slump (mm)

EM OK fly ash

Tes V-funnel

0 5 10 15

0 20 40 60 80

% powder pengganti

waktu (detik)

OK EM

Gambar 2.12. Hasil tes V-funnel

Menurut Burak Felekoğlu, jika semen digantikan oleh limestone filler tipe EM, pada setiap rasio yang diuji, viskositasnya lebih meningkat jika dibanding campuran standar. Hal ini berarti bahwa energi yang dibutuhkan untuk mencapai flowable yang konsisten pastinya lebih tinggi untuk tipe EM jika dibanding dengan tipe OK pada campuran mortar.

Semua campuran yang diganti dengan limestone filler menunjukkan perilaku yang sama. Dengan penggantian semen oleh limestone akan meningkatkan viskositas, tetapi dengan meningkatkan rasio jumlah bahan pengganti maka viskositas justru akan berkurang (Felekoğlu et al, 2006).

Demikian juga pada fly ash, menurut Burak Felekoğlu, penggantian semen dengan fly ash akan meningkatkan viskositas. Tetapi pada saat rasio pengganti ditingkatkan, tidak ada penurunan nilai viskositas seperti pada limestone.

Dari studi yang sudah dilakukan, Burak Felekoğlu menyimpulkan bahwa distribusi ukuran partikel, bentuk partikel, struktur permukaan dan perubahan zeta potential menjadi parameter yang lebih baik untuk menentukan karakteristik reological dari campuran pasta yang terdiri dari semen-powder-superplasticizer.