2.1 Pengertian Kualitas

Kualitas merupakan topik yang hangat untuk di bahas dalam dunia bisnis dan akademik, karena merupakan faktor utama bagi konsumen untuk memilih produk yang akan dibelinya. Ada banyak sekali pengertian tentang kualitas, berikut adalah pengertian kualitas menurut beberapa ahli, diantaranya (Ariani, 2005) :

Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby (1979) “kualitas adalah kesesuaian dengan kebutuhan yang meliputi availability, delivery, reliability, maintainability, dan cost effectiveness.”

Feigenbaum (1991) “kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture, dan maintenance, dalam mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.”

harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut.”

Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan.”

Goetch dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan.”

Dari beberapa pengertian tentang kualitas menurut para ahli, maka dapat disimpulkan bahwa kualitas merupakan suatu barang atau jasa yang dihasilkan produsen untuk memuaskan konsumen sesuai dengan kebutuhan yang diinginkan dari konsumen itu sendiri.

Ada beberapa dimensi kualitas untuk industri manufaktur yang digunakan untuk melihat dari sisi manakah kualitas itu dapat di ukur dan dapat di nilai. Dimensi kualitas telah diuraikan oleh Garvin dalam Ariani (2005) menjadi delapan dimensi untuk industri manufaktur, yaitu meliputi : Performance (Performa), yaitu kesesuaian produk dengan fungsi utama

produk itu sendiri atau karakteristik operasi dari suatu produk.

Feature (Keistimewaan), yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

Reliability (Keandalan), yaitu kepercayaan pelanggan terhadap produk karena kehandalannya atau karena kemungkinan kerusakan yang rendah.

Conformance (Kecocokan), yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

Durability (Ketahanan), yaitu tingkat ketahanan atau keawetan produk atau lama umur produk.

Service Ability (Kemampuan Pelayanan), yaitu kemudahan produk itu bila akan diperbaiki atau kemudahan memperoleh komponen produk tersebut.

Aesthetic (Estetika), yaitu keindahan atau daya tarik produk tersebut. Perception (Tanggapan), yaitu fanatisme konsumen akan merek suatu

produk tertentu karena citra atau reputasi produk itu sendiri.

2.2 Pengendalian Kualitas

Salah satu aktivitas bisnis yang terdapat diperusahaan yaitu menjamin kualitas produk hasil proses produksi, guna mencapai tingkat kualitas yang baik pada produk yang dihasilkan. Perusahaan memiliki suatu cara dengan adanya penerapan sistem pengendalian kualitas baik kualitas bahan baku, barang setengah jadi, dan barang jadi.

Menurut Gasperz (2003) pengendalian merupakan suatu kegiatan yang dilakukan untuk memantau aktivitas dan memastikan kinerja sebenarnya yang dilakukan telah sesaui dengan yang direncanakan. Oleh karena itu, pengertian pengendalian kualitas adalah suatu teknik operasi dan aktivitas yang dilalukan untuk mengawasi proses produksi agar tetap sesuai

Dalam memenuhi kepuasan konsumen, setiap perusahaan memiliki sistem pengendalian kualitas yang berbeda tergantung pada manajemen perusahaan. Namun tujuan dari pengendalian kualitas menurut Assauri (dalam Kaban, 2014) adalah :

1. Agar hasil produksi dapat mencapai standar kualitas yang ditetapkan, 2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin, 3. Mengusahakan agar biaya desain dari produk dan proses dengan

menggunakan kualitas produksi tertentu menjadi sekecil mungkin, 4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin. Jadi, secara umum tujuan utama dari pengendalian kualitas adalah untuk mendapatkan kualitas produk yang sudah terjamin dan juga mengeluarkan biaya yang seminimal mungkin tanpa mengurangi standard produk yang telah ditetapkan.

Faktor yang mempengaruhi dalam aktivitas pengendalian kualitas menurut Montgomery (dalam Kaban, 2014) diantaranya adalah :

1. Kemampuan proses

Faktor ini merupakan faktor yang harus disesuaikan oleh perusahaan dalam melakukan suatu proses bisnis yang ada dalam perusahaan. 2. Spesifikasi yang berlaku

Produk yang diproduksi oleh perusahaan harus memilki spesifikasi yang sesuai dengan standard umum dan juga sesuai dengan keinginan dan kebutuhan konsumen.

3. Tingkat ketidaksesuaian yang dapat diterima

Tujuannya yaitu pengendalian kualitas suatu proses dapat mengurangi produk yang berada di bawah standard yang dapat diterima

4. Biaya kualitas

Biaya kualitas sangat mempengaruhi tingkat pengendalian kualitas dalam menghasilkan produk, biaya kualitas mempunyai hubungan yang positif dengan terciptanya produk yang berkualitas.

2.3 Alat Bantu dan Teknik Perbaikkan

Manajemen kualitas seringkali disebut sebagai the problem solving, sehingga manajemen kualitas dapat menggunakan metodologi dalam problem solving tersebut untuk mengadakan perbaikan (Ridman dan Zachary, dalam Ariani 2005).

Metode statistik diperlukan untuk mengidentifikasi penyimpangan dan menunjukkan penyebab berbagai penyimpangan baik untuk proses produksi maupun bisnis, sehingga menyebabkan peningkatan produktivitas (Ryan dalam Rustendi, 2012). Pengendalian proses secara statistik berarti proses itu dikendalikan berdasarkan catatan data yang secara terus menerus dikumpulkan dan dianalisis agar menghasilkan informasi yang dapat digunakan dalam mengendalikan dan meningkatkan proses sehingga proses memiliki kemampuan untuk memenuhi spesifikasi output yang diinginkan (Gaspersz dalam Rustendi, 2012). Tujuan pengendalian proses statistik adalah sebagai berikut (Hubeis dalam Rustendi, 2012):

1. Mengendalikan dan memantau terjadinya penyimpangan mutu produk, 2. Memberikan peringatan dini untuk mencegah terjadinya penyimpangan

mutu produk lebih lanjut,

3. Memberikan petunjuk waktu yang tepat untuk segera melakukan tindakan koreksi dari proses yang menyimpang,

4. Mengenali penyebab keragaman atau penyimpangan produk.

Tujuan utama pengendalian proses secara statistik adalah pengurangan variasi yang sistematik dalam karakteristik mutu produk. Pengendalian proses secara statistik akan menstabilkan proses dan mengurangi variasi, sehingga menghasilkan biaya mutu yang lebih rendah dan mempertinggi posisi dalam kompetisi yang semakin ketat (Montgomery dalam Rustendi, 2012).

Metode yang akan digunakan ialah Statistical Process Control (SPC) dan Failure Mode and Effect Analysis (FMEA).

2.3.1 Statistical Process Control (SPC)

Statistical Process Control (SPC) mempunyai 7 alat statistik utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas yaitu Check Sheet, Diagram Pareto, Diagram Sebab Akibat, Histogram (Diagram Batang), Scatter Diagram, Diagram Alir, dan Control Chart.

1. Check Sheet (Lembar Pengecekan)

Check Sheet merupakan alat yang mutlak diperlukan bagi mereka yang melaksanakan penelitian dan pengendalian kualitas atau kuantitas barang

ataupun jasa. Karena dari data yang dikumpulkan dapat mengambil suatu gambaran, kesimpulan ataupun keputusan yang akurat. Hal-hal yang perlu diperhatikan dalam membuat Check Sheet, antara lain :

Sasarannya harus jelas,

Keterangan yang diperlukan memenuhi sasaran, Dapat diisi dengan mudah dan cepat,

Dapat disimpulkan dengan cepat. 2. Diagram Pareto

Diagram Pareto merupakan kombinasi dua macam bentuk grafik yaitu grafik kolom dan grafik garis, berguna untuk :

Menunjukkan masalah utama/pokok masalah,

Menyatakan perbandingan masing-masing masalah terhadap keseluruhan, Menunjukkan perbadingan masalah sebelum dan sesudah perbaikan. 3. Diagram Sebab Akibat (Fishbone Diagram)

Disebut juga “Grafik Tulang Ikan”, yaitu diagram yang menunjukkan sebab akibat yang berguna untuk mencari atau menganalisa sebab-sebab timbulnya masalah sehingga memudahkan cara mengatasinya. Tujuan penggunaan analisis sebab akibat :

Untuk mengetahui penyebab yang penting, Untuk memahami semua akibat dan penyebab, Untuk menemukan pemecahan masalah yang tepat, Untuk mengembangakan proses.

4. Diagram Batang (Histogram)

Merupakan bentuk dari grafik kolom yang memperlihatkan distribusi yang diperoleh dalam bentuk angka yang telah terkumpul. Meskipun suatu histogram dibuat berdasarkan contoh data, namun tujuannya adalah untuk memberikan saran mengenai kemungkinan distribusi keseluruhan data (populasi) yang contoh datanya diambil. Manfaat histogram adalah sebagai berikut :

Memberikan gambaran populasi,

Memperlihatkan variabel dalam susunan data, Mengembangkan pengelompokkan yang logis,

Pola-pola variasi mengungkapkan fakta-fakta produk tentang proses. 5. Diagram Tebar (Scatter Diagram)

Menggambarkan hubungan antara dua data yang dipetakan dalam suatu diagram. Diagram tebar digunakan sebagai alat penguji hubungan antara sebab dan akibat.

6. Diagram Alir (Process Flow Chart)

Diagram alir atau diagram proses (process flow chart) menyajikan sebuah proses atau sistem dengan menggunakan kotak dan garis yang saling berhubungan. Diagram ini cukup sederhana, tetapi merupakan alat yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan langkah-langkah sebuah proses. Kegunaan diagram alir sebagai alat analisis, diantaranya adalah :

Mengumpulkan data dan mengimplementasikan data juga merupakan ringkasan visual dari data itu sehingga memudahkan dalam pemahaman,

Menunjukkan output dari suatu proses,

Menunjukkan apa yang sedang terjadi dalam situasi tertentu sepanjang waktu,

Menunjukkan kecenderungan dari data sepanjang waktu,

Membandingkan dari data periode yang satu dengan periode lain, juga memeriksa perubahan-perubahan yang terjadi.

7. Control Chart (Peta Kendali)

Peta kendali pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone Laboratories, Amerika Serikat (1924) dengan tujuan untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special-causes variation) dari variasi yang disebabkan oleh penyebab umum (common-causes variation). Peta kontrol merupakan alat ampuh dalam mengendalikan proses, asalkan penggunaannya dipahami secara benar. Pada dasarnya peta kontrol dapat digunakan untuk beberapa hal, yaitu : Menentukan proses berada dalam pengendalian.

Mementau proses secara terus-menerus agar proses tetap stabil. Menentukan kemampuan proses (process capability)

Pada dasarnya setiap peta kendali memiliki : Garis tengah (Central Line).

Sepasang batas kontrol di mana satu batas kontrol ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas (Upper Control Limit / UCL), dan yang satu lagi ditempatkan di bawah garis tengah yang dikenal sebagai batas kontrol bawah (Lower Control Limit / LCL).

Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai yang ditebarkan berada di dalam batas kontrol maka proses dianggap berada dalam kendali. Namun, jika nilai yang ditebarkan berada di luar batas control maka proses dianggap tidak terkontrol, sehingga perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

2.3.2 Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis pertama kali muncul tahun 1960an sebagai metodologi formal pada industri Aerospace dan pertahanan. Sejak itu FMEA digunakan dan distandarisasi oleh berbagai industri di seluruh dunia (Nurkertamanda, 2009). Para ahli memiliki beberapa definisi mengenai FMEA, yang memiliki arti cukup luas dan apabila dievaluasi lebih dalam memiliki arti yang serupa. Definisi Failure Mode and Effect Analysis tersebut disampaikan oleh :

Menurut Roger D. Leitch, Failure Mode and Effect Analysis adalah analisa teknik yang apabila dilakukan dengan tempat dan waktu yang tepat akan memberikan nilai yang besar dalam membantu proses

pembuatan keputusan dari engineer selama perancangan dan pengembangan.

Menurut John Moubray, Failure Mode and Effect Analysis adalah metode yang digunakan untuk mengidentifikasi bentuk kegagalan yang mungkin menyebabkan setiap kegagalan fungsi dan memastikan pengaruh kegagalan berhubungan dengan setiap bentuk kegagalan.

Failure Mode and Effects Analysis (FMEA) merupakan sebuah teknik yang digunakan untuk mencari, mengidentifikasi, dan menghilangkan kegagalan potensial, error, dan masalah yang diketahui dari sistem, desain, proses, atau jasa sebelum hal tersebut sampai ke konsumen. FMEA disini adalah proses untuk mendeteksi risiko yang teridentifikasi pada saat proses. Proses FMEA merupakan salah satu tipe dari FMEA yang mengutamakan analisis mode kegagalan melalui proses produksi, dan tidak bergantung pada perubahan desain produk yang dapat menyebabkan kegagalan pada suatu proses. Biasanya diselesaikan menurut pertimbangan tenaga kerja, mesin, metode, material, pengukuran, dan lingkungan. Setiap komponen – komponen tersebut memiliki komponen masing – masing, yang bekerja secara individu, bersama, atau bahkan merupakan sebuah interaksi untuk menghasilkan sebuah kegagalan.

Tujuan yang dapat dicapai oleh perusahaan dengan penerapan Failure Mode and Effect Analysis (FMEA) :

Untuk mengurutkan pesanan desain potensial dan defisiensi proses. Untuk membantu fokus engineer dalam mengurangi perhatian terhadap

produk dan proses, dan membentu mencegah timbulnya permasalahan.

Elemen FMEA dibangun berdasarkan informasi yang mendukung analisa. Beberapa elemen-elemen FMEA adalah sebagai berikut :

1. Fungsi proses

Merupakan deskripsi singkat mengenai proses pembuatan item dimana sistem akan dianalisa.

2. Mode kegagalan

Merupakan suatu kemungkinan kecacatan terhadap setiap proses. 3. Efek potensial dari kegagalan

Merupakan suatu efek dari bentuk kegagalan terhadap pelanggan. 4. Tingkat Keparahan (Severity (S))

Adalah penilaian terhadap keseriusan dari efek yang ditimbulkan. Dalam arti setiap kegagalan yang timbul akan dinilai seberapa besarkah tingkat keseriusannya. Terdapat hubungan secara langsung antara efek dan severity. Sebagai contoh, apabila efek yang terjadi adalah efek yang kritis, maka nilai severity pun akan tinggi. Dengan demikian, apabila efek yang terjadi bukan merupakan efek yang kritis, maka nilai severity pun akan rendah.

5. Penyebab Potensial (Potential Cause (s))

Adalah bagaimana kegagalan tersebut bisa terjadi dan sesuatu yang dapat diperbaiki.

6. Keterjadian (Occurrence (O))

Adalah kemungkinan bahwa penyebab tersebut akan terjadi dan menghasilkan bentuk kegagalan selama masa penggunaan produk. 7. Deteksi (Detection (D))

Merupakan penilaian dari kemungkinan alat tersebut dapat mendeteksi penyebab potensial terjadinya suatu bentuk kegagalan.

8. Nomor Prioritas Risiko (Risk Priority Number (RPN))

Nilai ini merupakan produk dari hasil perkalian tingkat keparahan, tingkat kejadian, dan tingkat deteksi yang menentukan prioritas dari kegagalan. RPN tidak memiliki nilai atau arti tetapi hanya digunakan untuk merangking kegagalan proses yang potensial. Nilai RPN dapat ditunjukkan dengan persamaan sebagai berikut : RPN = severity (S) x occurrence (O) x detection (D) (Gasperz dalam Puspitasari, 2014) 9. Tindakan yang direkomendasikan (Recommended Action)

Setelah bentuk kegagalan diatur sesuai peringkat RPNnya, maka tindakan perbaikkan harus segera dilakukan terhadap bentuk kegagalan dengan nilai RPN tertinggi.

Langkah Dasar Failure Mode and Effect Analysis (FMEA) 1. Mengidentifikasi fungsi pada proses produksi,

2. Mengidentifikasi potensi failure mode proses produksi, 3. Mengidentifikasi potensi efek kegagalan produksi,

6. Menentukan rating terhadap severity, occurance, detection dan RPN proses produksi,

7. Usulan perbaikan.

2.4 Industri Farmasi

Indonesia merupakan negara kepulauan yang memiliki jumlah penduduk yang sangat besar, jumlah penduduk di Indonesia mencapai 257,9 juta jiwa (Setiawan, 2016). Dari jumah tersebut, perlu adanya perhatian khusus di sektor kesehatan, karena kesehatan seluruh warganegara Indonesia merupakan tanggungjawab pemerintah. Oleh karena itu pemerintah perlu mengembangkan pertumbuhan industri farmasi di Indonesia agar dapat menangani masalah kesehatan khususnya di wilayah Indonesia.

Kinerja industri farmasi di Indonesia telah mencatat pertumbuhan signifikan, dari sisi total nilai pasar farmasi domestik tercatat lebih tinggi dibandingkan Malaysia dan Singapura. Padahal dari sudut belanja kesehatan, Indonesia masih tergolong rendah.

Industri farmasi dalam negeri akan bersaing ketat dalam merebut pasar saat implementasi Masyarakat Ekonomi Asean (MEA) 2015. Data Gabungan Perusahaan (GP) Farmasi menyebutkan pertumbuhan pasar industri farmasi di Indonesia selama tahun 2008-2014 tumbuh mencapai 12%-15% dikancah pasar Asean. Pertumbuhan pasar domestik untuk industri farmasi pada tahun 2013 berkisar antara 9%-12%, dan target pertumbuhan industri pada tahun 2014 yakni 13%-14%.

Direktur Eksekutif GP Farmasi Darodjatun Sanusi mengakui saat ini posisi Indonesia masih kalah dari sisi pertumbuhan industri farmasi dengan Vietnam. Namun demikian, saat implementasi MEA 2015 pihaknya optimis industri farmasi diperkirakan bakal tumbuh menjadi 42%-45% dari total pasar Asean. Dia mengatakan saat ini (2014) total pasar domestik Indonesia, sekitar 65%-67% adalah hasil industri lokal, sedangkan industri farmasi asing dari Penanaman Modal Asing (PMA) sekitar 33%-35%.

Secara umum kondisi industri farmasi Asean dapat dikatakan berada pada posisi yang hampir sama (same level of playing field). Secara kualitas produk, hasil industri farmasi Indonesia tidak kalah dan mampu bersaing dengan negara-negara lain.

2.5 Produksi

Produksi merupakan suatu kegiatan yang dikerjakan untuk menambah nilai guna suatu benda atau menciptakan benda baru sehingga lebih bermanfaat dalam memenuhi kebutuhan manusia. Di dalam memproduksi suatu obat-obatan hendaklah mempunyai prinsip yaitu produksi hendaknya dilaksanakan dengan mengikuti prosedur yang telah ditetapkan dan memenuhi ketentuan CPOB (Cara Pembuatan Obat yang Baik) yang bertujuan untuk menjamin obat dibuat secara konsisten, memenuhi persyaratan yang ditetapkan dan sesuai dengan tujuan penggunaannya.

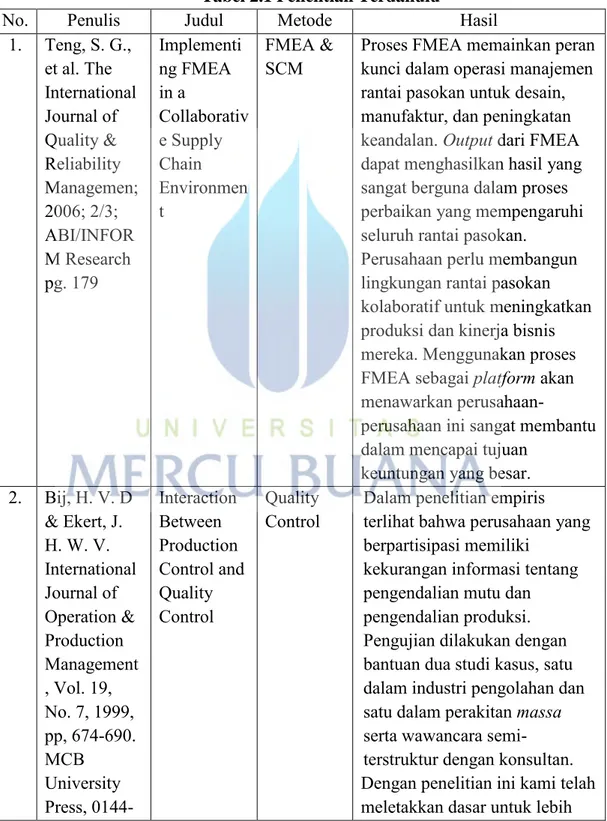

2.6 Penelitian Sebelumnya

Berikut penelitian sebelumnya yang menggunakan metode penyelesaian yang sama dengan metode yang di pakai dalam penelitian ini, yaitu:

Tabel 2.1 Penelitian Terdahulu

No. Penulis Judul Metode Hasil

1. Teng, S. G., et al. The International Journal of Quality & Reliability Managemen; 2006; 2/3; ABI/INFOR M Research pg. 179 Implementi ng FMEA in a Collaborativ e Supply Chain Environmen t FMEA &

SCM Proses FMEA memainkan peran kunci dalam operasi manajemen rantai pasokan untuk desain, manufaktur, dan peningkatan keandalan. Output dari FMEA dapat menghasilkan hasil yang sangat berguna dalam proses perbaikan yang mempengaruhi seluruh rantai pasokan.

Perusahaan perlu membangun lingkungan rantai pasokan kolaboratif untuk meningkatkan produksi dan kinerja bisnis mereka. Menggunakan proses FMEA sebagai platform akan menawarkan

perusahaan-perusahaan ini sangat membantu dalam mencapai tujuan

keuntungan yang besar. 2. Bij, H. V. D & Ekert, J. H. W. V. International Journal of Operation & Production Management , Vol. 19, No. 7, 1999, pp, 674-690. MCB University Press, 0144-Interaction Between Production Control and Quality Control Quality

Control Dalam penelitian empiris terlihat bahwa perusahaan yang berpartisipasi memiliki

kekurangan informasi tentang pengendalian mutu dan pengendalian produksi. Pengujian dilakukan dengan bantuan dua studi kasus, satu dalam industri pengolahan dan satu dalam perakitan massa serta wawancara

semi-terstruktur dengan konsultan. Dengan penelitian ini kami telah meletakkan dasar untuk lebih

3577 sistematis investigasi subjek interaksi dalam teknik industri. Selain itu, kami telah

menunjukkan bahwa desain sistematis sistem kontrol kualitas diperlukan untuk kinerja kualitas serta kinerja pengendalian produksi. Pengendalian produksi dapat memaksa ini dengan memotong kembali jumlah slack dalam kontrol produksi. Masalah sehubungan dengan kontrol kualitas kemudian terungkap. 3. Shah, S., et al. Asian Journal of Pharmaceuti ons – July-September 2010 Control Chart : A Statistical Process Control Tool in Pharmacy Statistical Process Control

Beberapa kelemahan dalam pendekatan konvensional pengembangan formulasi obat dapat diselesaikan

menggunakan diagram kontrol sebagai alat pengendalian proses statistik untuk menentukan apakah suatu pembuatan sediaan dari dalam industri farmasi dalam keadaan kontrol statistik atau tidak. Grafik kontrol berfungsi untuk

menggambarkan kondisi operasional saat ini, proses dengan memberikan tampilan visual yang jelas menunjukkan apakah suatu proses berada dalam batas-batas kendali atau tidak, menawarkan manajemen waktu untuk mengambil tindakan korektif dan menghindari pemborosan. Dengan menggunakan grafik ini sistem dapat dibawa kembali ke kontrol dan memberikan

kendali terbukti untuk teknik meningkatkan produktivitas, tetapi bagaimanapun proses harus terus dipantau. 4. Parkash, V., et al. International Journal of Research in Engineering and Technology Vol: 02 Issue: 08; Aug-2013; eISSN: 2319-1163; pISSN: 2321-7308 Statistical Process Control Statistical Process Control

Penerapan SPC melibatkan tiga kegiatan utama : 1) Yang pertama adalah memahami proses. Hal ini dicapai oleh pemetaan proses bisnis. 2) Yang kedua adalah mengukur sumber variasi dibantu dengan

menggunakan diagram kontrol. 3) Yang ketiga adalah

menghilangkan dialihkan sumber (khusus) variasi. Hal ini dapat digunakan dalam berbagai industri untuk meningkatkan kualitas produk dan membantu dalam menurunkan biaya produk karena menyediakan produk dan / atau layanan yang lebih baik. 5. Carlson, C. S. Quality Progress; Sep 2014; 47, 9; ProQuest pg. 36 Which FMEA Mistakes Are You Making?

FMEA FMEA memiliki potensi untuk menjadi alat keandalan

berwenang untuk mengurangi desain produk dan risiko pembuatan dengan cara hemat biaya. Namun dalam practice, FMEA tidak selalu hidup sampai potensinya.

Menggunakan proses audit berdasarkan tujuan kualitas FMEA akan meningkatkan nilai FMEA dalam organisasi.

6. Susanto, E. Inasea, Vol. 10, No. 2, Oktober 2009, 105-111. Kualitas Produk Bedak Two-Way Cake dengan Metode Statistical Process Quality Control, FMEA, & SPC

Simpulan yang didapat dari penelitian ini adalah (1) Proses produksi bedak padat belum stabil karena masih banyak terdapat data yang melewati batas kendali, yang telah ditentukan seperti yang terlihat pada peta kendali; (2)

Control (SPC) dan FMEA pada PT Universal Science Cosmetic

Kapabilitas sigma pada proses produksi bedak sebesar 3.2064 dianggap cukup baik jika dilihat dari umur perusahaan yang masih baru, yaitu sekitar 2 tahun. Namun, untuk dapat bersaing dengan perusahaan lain, perusahaan harus berusaha untuk meningkatkan level sigmanya hingga mendekati nilai 6 sigma; (3) Faktor dominan yang menyebabkan cacat, yaitu dari segi manusia (operator) karena ketidakhati-hatian dalam melakukan produksi terhadap produk yang rentan mengalami cacat dan metode yang benar dalam proses produksi belum diterapkan dalam perusahaan; (4) Terdapat 2 jenis cacat yang paling

berpengaruh dan harus diperbaiki yang didapat dari diagram pareto, yaitu cacat bedak retak dengan presentase sebesar 60.6% dan cacat bedak kasar dengan presentase sebesar 32.5%.

Sumber : Jurnal

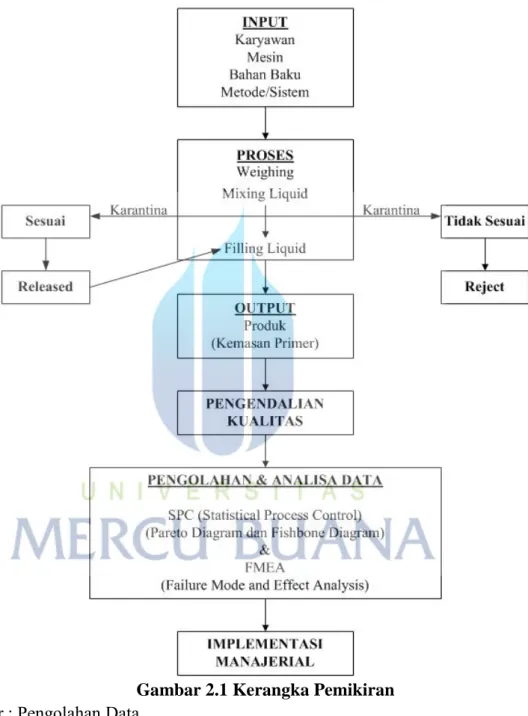

2.7 Kerangka Pemikiran

Kerangka pemikiran yang digunakan dalam penelitian ini untuk menggambarkan bagaimana pengendalian kualitas yang dilakukan dengan metode SPC (Statistical Process Control) dan FMEA (Failure Mode and Effect Analysis) dapat bermanfaat dalam menganalisis tingkat kerusakan/

dan data yang dapat diperoleh di perusahaan, maka dapat disusun kerangka pemikiran dalam penelitian ini, seperti yang tersaji dalam gambar berikut.

Gambar 2.1 Kerangka Pemikiran Sumber : Pengolahan Data