BAB 3 METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 3.1.1 Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Magnet, Pusat Penelitian Fisika Lembaga Ilmu Pengetahuan Indonesia (PPF-LIPI) Kawasan PUSPITEK Serpong, Tangerang Selatan.

3.1.2 Waktu Penelitian

Penelitian ini dilaksanakan pada 06 Februari 2017 sampai dengan 06 Mei 2017.

3.2 Alat dan Bahan 3.2.1 Alat

Alat – alat yang digunakan dalam penelitian ini adalah : 1. BallMilling

Berfungsi sebagai alat penggiling serbuk magnet menjadi serbuk yang sangat halus.

2. Jar Mill

Berfungsi sebagai wadah serbuk untuk di milling. 3. Beaker Glass

Berfungsi untuk meletakan bahan yang telah di milling. 4. Spatula

Berfungsi untuk memindahkan serbuk. 5. Hand mortar

Berfungsi untuk menghaluskan bahan sebelum di milling.

6. Ayakan (325 Mesh)

Berfungsi untuk menyaring serbuk yang telah dihaluskan dengan Hand mortar.

7. Loyang

8. Saringan

Berfungsi untuk menyaring serbuk dengan bola milling setelah proses

milling. 9. Neraca digital

Berfungsi untuk menimbang massa bola dan serbuk sebelum di milling. 10.Plastik sampel

Berfungsi sebagai wadah sementara untuk menyimpan serbuk magnet dan wadah penyimpan sampel bonded magnet setelah dimagnetisasi.

11.Tatakan Sampel

Berfungsi sebagai tempat meletakkan sampel setelah selesai dikompaksi. 12.Picknometer (10 ml)

Berfungsi untuk mengukur densitas bahan. 13.Pipet Tetes

Berfungsi untuk mengambil dan memindahkan cairan. 14.Pinset

Berfungsi sebagai penjepit atau mengambil sampel. 15.Pengunci mur

Berfungsi untuk merapatkan mur saat menutup kotak milling sebelum di

milling.

16.HEM (High Energy Milling, PPF-ug,2007) Berfungsi untuk Menghaluskan serbuk magnet.

17.Magnet-Physic Dr Steingroever GmbH Impulse magnetizer K-Series Berfungsi sebagai alat magnetisasi sampel.

18.Hidrolic Press (CARVER)

Berfungsi sebagai alat pengompaksi sampel menjadi bentuk bonded magnet. 19.Moulding/cetakan

Berfungsi sebagai cetakan sampel saat proses kompaksi. 20.Gaussmeter Model GM-2 AlpaLab, Inc

Berfungsi untuk mengukur kuat medan magnet permukaan sampel. 21.Fiber Glass Vacuum Desicator

Berfungsi untuk menganalisa ukuran partikel serbuk magnet. 23.XRD (X-Ray Difractometer) Rigaku

Berfungsi untuk menganalisis struktur serbuk magnet.

24.SEM - EDX (Scanning Electron Microscope dan Electron Difraction X-Ray) Hitachi SU3500

Berfungsi sebagai alat untuk mengamati mikrostruktur serbuk magnet. 25.VSM (Vibrating Sample Magnetometer )

Berfungsi untuk mengetahui sifat magnetik material. 26.Oven

Berfungsi untuk Curring sampel setelah di kompaksi.

3.2.2. Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah : 1. NdFeB Flakes

Berfungsi sebagai bahan dalam pembuatan bonded magnet. 2. MQP – B+

Berfungsi sebagai bahan dalam pembuatan bonded magnet. 3. MQA

Berfungsi sebagai bahan dalam pembuatan bonded magnet. 4. Toluena

Berfungsi sebagai pelarut dalam proses milling dengan metode wet mill.

5. Resin Epoxy

3.3 Diagram Alir Penelitian

Diagram alir dari pembuatan bonded magnet NdFeB dapat dilihat pada Gambar 14 Berikut :

MULAI

Karakterisasi Bonded : Bulk Density, Gaussmeter dan VSM.

Dimagnetisasi 1800 Volt.

Curing (T = 150OC, P = 10 mbar selama 2 jam) Compression Moulding

(P = 310 MPa, t = 3 min) Pencampuran Resin Epoxy (Serbuk 5 gr + Resin 0,15 gr)

Serbuk 97% dan Resin 3%. Karakterisasi Serbuk :

True Density, PSA, VSM, XRD dan SEM-EDS.

Wet milling (Toluena) 1 gram serbuk : 10 gram ball mill

Waktu milling 0, 15, 30, 60 dan 180 menit.

Di hand mortar, dan diayak (325 mesh)

Serbuk NdFeB

3.4 Variabel Eksperimen 3.4.1 Variabel Penelitian

Variabel dalam penelitian ini adalah waktu milling yang telah ditetapkan dengan lama waktu milling 0 menit, 15 menit, 30 menit, 60 menit dan 180 menit dengan menggunakan metode Wet Milling.

3.4.2 Variabel Percobaan yang diuji

Variabel yang digunakan dalam percobaan ini adalah: a. Sifat Fisis

Densitas

b. Analisis Ukuran Partikel Sampel

PSA (Particle Size Analyzer)

c. Analisis Struktur Kristal dan Mikrostruktur Sampel

XRD (X-Ray Diffractometer)

SEM-EDX (Scanning Electron Microscope-Energy Dispersive X-Ray)

d. Sifat Magnet

VSM (Vibrating Sample Magnettometer) Kuat Medan Magnet (Gaussmeter)

3.5 Prosedur Penelitian

Preparasi serbuk NdFeB Flakes, MQP – B+ dan MQA untuk pembuatan sampel magnet dilakukan menggunakan metode Wet milling dengan variasi waktu milling. Tahap penelitian yang dilakukan dimulai dengan penghalusan bahan menggunakan

3.5.1 Hand Mortar

Sebelum dilakukan proses milling, bahan NdFeB Flakes, MQP – B+ dan MQA dihaluskan terlebih dahulu menggunakan Hand Mortar / penggilingan bahan secara manual. Setelah bahan selesai di Hand Mortar kemudian bahan di ayak / disaring dengan menggunakan ayakan 325 Mesh.

3.5.2 Proses Milling

Prosedur kerja untuk melakukan proses milling ini adalah sebagai berikut:

1. Bola – bola milling dan jar mill dicuci menggunakan sabun. Kemudian ball mill dikeringkan.

2. Bahan baku dan bola – bola milling ditimbang dengan masing – masing massanya 11 gr serbuk dan 110 gr bola atau dengan perbandingan 1 : 10. 3. Bola – bola milling dan serbuk kemudian dimasukkan ke dalam jarmill dan

ditambahkan dengan cairan Toluena sebagai media untuk proses Wet Milling, setelah itu jar mill ditutup dan pastikan tidak ada kebocoran pada jar mill.

4. Proses milling dilakukan dalam mesin HEM (High Energy Milling) dengan variasi waktu milling 0 menit, 15 menit, 30 menit, 60 menit dan 180 menit. 5. Perlakukan hal yang sama terhadap bahan MQP – B+ dan MQA.

3.5.3 Pembuatan Sampel Uji Berbentuk Bonded 3.5.3.1 Pencampuran Bahan Baku

3.5.3.2 Proses Kompaksi

Setelah pencampuran bahan baku sampel, masing – masing variasi serbuk kemudian dikompaksi dengan gaya 10 tonf dan ditahan selama 3 menit dengan suhu ruangan 30ᵒC menggunakan alat kompaksi hidroulic press (CARVER). Hasil kompaksi berbentuk bonded. Sampel yang telah dikompaksi kemudian dipindahkan ke tatakan bonded magnet.

3.5.3.3 Proses Curing

Bonded magnet yang telah di letakkan di tatakan kemudian di Curing di dalam Oven dengan T = 1500C, P = 10 mbar selama 2 jam.

3.5.3.4 Proses Magnetisasi

Setelah sampel bonded magnet NdFeB Flakes, MQP – B+ dan MQA selesai di

Curing maka tahap terakhir adalah melakukan magnetisasi sampel. Magnetisasi dilakukan dengan menggunakan Magnet-Physic Dr.Steingroever GmbH Impulse Magnetizer K-Series dengan V= 1800 kV.

3.6 Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi: analisis ukuran partikel serbuk magnet, analisis struktur kristal dan mikrostruktur serbuk, analisis sifat magnetik serbuk dan bonded magnet, densitas serbuk dan sampel bonded NdFeB Flakes, MQP – B+ dan MQA.

3.6.1 Analisis Ukuran Partikel Serbuk Magnet.

3.6.2 Analisis Struktur Kristal dan Mikrostruktur Serbuk Magnet 3.6.2.1 Analisis Struktur Kristal Serbuk Magnet NdFeB

Analisis struktur kristal serbuk magnet dalam penelitian ini dilakukan dengan menggunakan XRD (X-Ray Diffractometer) Rigaku. XRD adalah alat yang dapat memberikan data – data difraksi dan kuantitas intensitas difraksi pada sudut – sudut difraksi (2θ) dari suatu sampel. Sampel yang diuji pada penelitian ini dalam bentuk serbuk. Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk mengetahui perubahan fasa struktur bahan dan mengetahui fasa – fasa yang terbentuk selama proses pembuatan sampel uji. Pencocokan hasil XRD dapat dilakukan dengan menggunakan software Match! Crystal Impact untuk mengidentifikasi fasa yang terbentuk dari hasil difraksi.

Analisis komposisi didasari oleh fakta bahwa pola difraksi sinar-X bersifat unik untuk masing-masing material yang bersifat kristal. Oleh karena itu jika terjadi kecocokan antara pola dari material yang belum diketahui dengan pola dari material asli (authentic) maka identitas kimia dari material yang belum diketahui tersebut dapat diperkirakan. ICDD (International Center for Diffraction Data) mengeluarkan

database pola difraksi serbuk (powder diffraction) untuk beberapa ribu material. Secara umum, sangatlah memungkinkan untuk mengidentifikasi material yang belum diketahui dengan mencari pola yang sesuai dalam database ICDD.

3.6.2.2 Pengamatan Mikrostruktur dan Komposisi Sampel Serbuk Magnet Pengamatan mikrostruktur sampel serbuk NdFeB dilakukan dengan menggunakan SEM-EDX (Scanning Electron Microscope – Energy Dispersive X-Ray) Hitachi SU3500 untuk mengidentifikasi morfologi, komposisi dan bentuk ukuran partikel permukaan sampel serbuk. Prosedur kerja dalam penggunaan SEM antara lain:

1. Disiapkan sampel yang akan dianalisis. 2. Dinyalakan UPS, SEM, dan PC SEM.

3. Diletakkan sampel yang telah disiapkan di atas holder, kemudian diukur ketinggiannya.

4. Dimasukkan sampel pada SEM.

6. Diatur kontras, fokus dan perbesaran yang diinginkan.

7. Dipilih bagian sampel yang akan disinari oleh berkas elektron dan akan diambil gambar pada beberapa perbesaran.

8. Diambil gambar dalam bentuk SE (Secondary Electron) untuk dianalisis morfologi, dan BSE (Back Scattered Electron) untuk dianalisis material sampel pelet melalui perbedaan gelap dan terang. Gelap menunjukkan unsur yang lebih ringan dibandingkan dengan unsur yang terang.

9. Disimpan gambar (dicapture).

3.6.3 Sifat Fisis

3.6.3.1 Analisis True Density Serbuk Magnet

Serbuk yang telah di milling dengan variasi waktu yang berbeda kemudian diukur massa dari setiap serbuk dengan analisis true density, dengan cara menghitung massa dari Picknometer kosong, setelah itu menghitung massa picknometer yang berisi cairan Toluena, kemudian hitung massa serbuk yang telah dimasukkan ke dalam

picknometer dan kemudian hitung massa serbuk di campur dengan cairan toluena menggunakan Neraca Digital. Kemudian di hitung true density nya menggunakan persamaan berikut :

(3)

Keterangan :

ρs = True Density sampel (g/cm3) m1 = Massa picnometer kosong (g)

m2 = Massa picnometer diisi media cair (g)

m3 = Massa picnometer diisi serbuk sampel (g)

3.6.3.2 Analisis Bulk Density Bonded Magnet

Proses perhitungan bulk density di lakukan dengan metode Archimedes dengan

menggunakan data selisih sampel dalam air. Pertama di catat suhu air dan ρ air,

kemudian ditimbang massa kering bonded magnet dan massa basah bonded magnet. kemudian di hitung bulk density nya menggunakan persamaan berikut :

ρ = x ρCairan (4)

3.6.4.1 Analisis Sifat Magnetik Serbuk Magnet

Analisis sifat magnet dan kuat medan magnet sampel serbuk dilakukan menggunakan VSM (Vibrating Sample Magnetometer), salah satu jenis peralatan yang digunakan untuk mempelajari sifat magnetik bahan. Dengan alat ini akan diperoleh informasi mengenai besaran - besaran sifat magnetik sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva histerisis yang dilengkapi dengan nilai induksi remanen (Br) dan gaya koersif (Hc), serta Momen Magnetik sifat magnet bahan sebagai akibat perubahan suhu, dan sifat-sifat magnetik sebagai fungsi sudut pengukuran atau kondisi anisotropik bahan. Pada saat pengukuran berlangsung, terjadi proses magnetisasi pada sampel, sehingga sampel akan memiliki sifat magnet setelah pengujian dilakukan.

permanen. Koersivitas magnet sendiri didapat saat H mencapai nol dan dicapai nilai remanen arah balik, -Br. Kemudian medan magnet H diberikan kembali hingga mencapai saturasi (kejenuhan). Akhirnya akan diperoleh kurva B-H (kurva histeresis) dari sampel serbuk yang diuji.

3.6.4.2Analisis Densitas Fluks Magnetik Sampel Bonded Magnet

BAB 4 HASIL DAN PEMBAHASAN

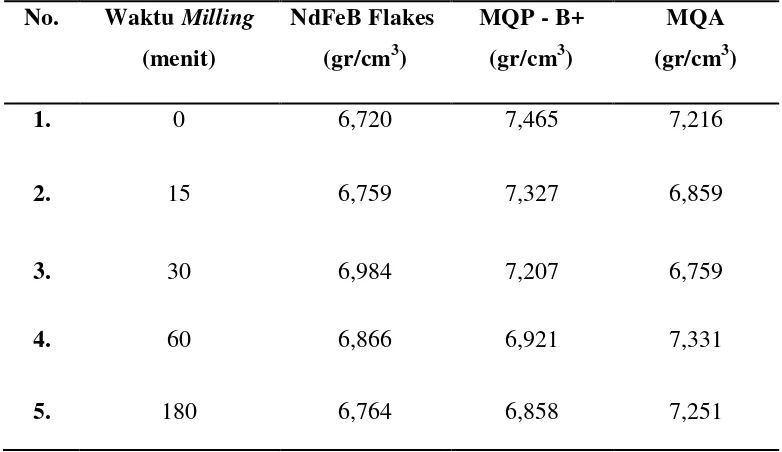

4.1 Karakterisasi Serbuk Magnet 4.1.1 True Density

Pengujian untuk mengetahui nilai densitas serbuk magnet NdFeB Flakes, MQP-B+ dan MQA dilakukan menggunakan alat Piknometer. dari hasil penelitian didapatkan bahwa nilai densitas serbuk magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling

Dan hasil pengujian densitas serbuk hasil proses milling dapat dilihat pada Tabel 3.

Tabel 3. Hasil Pengujian Densitas Serbuk Tanpa milling dan Hasil proses milling.

No. Waktu Milling (menit)

NdFeB Flakes (gr/cm3)

MQP - B+ (gr/cm3)

MQA (gr/cm3)

1. 0 6,720 7,465 7,216

2. 15 6,759 7,327 6,859

3. 30 6,984 7,207 6,759

4. 60 6,866 6,921 7,331

5. 180 6,764 6,858 7,251

Gambar 15. Efek waktu milling terhadap Nilai Densitas Serbuk tanpa milling dan hasil proses milling.

Dari Gambar 15. Tampak bahwa pada bahan serbuk magnet MQA mengalami kenaikan yang drastis pada waktu milling 60 menit dan kemudian menurun kembali di waktu milling 180 menit, Hal ini disebabkan terjadinya proses aglomerasi / penggumpalan pada saat pengukuran true density. Penggumpalan juga terjadi pada bahan MQP-B+ di waktu milling 30 menit yang mengalami kenaikan nilai densitasnya dan kemudian menurun kembali dengan bertambahnya waktu

milling. Ukuran partikel kecil yang menyatu (menggumpal) disebabkan oleh beberapa hal berupa lamanya waktu milling . Hasil ini dikarenakan semakin lama waktu penggilingan semakin lama gesekan sehingga meningkatkan suhu dari serbuk ketika proses milling. (Calka,A.et al. 2005). Penggumpalan terjadi karena partikel – partikel dipengaruhi oleh suhu kerja. Gaya gesek dan tumbukan bola atau partikel yang dihasilkan dalam proses penggilingan menyebabkan serbuk cenderung menggumpal untuk membentuk partikel serbuk yang lebih besar. (Aryanto,D. 2014).

4.1.2 Analisis Struktur Kristal dan Fasa Serbuk Magnet

(peak) tertinggi dari hasil Diffractometer (XRD) dan struktur kristal yang terbentuk dalam serbuk NdFeB Flakes, MQP-B+ dan MQA.

Teknik difraksi sinar-X merupakan teknik yang dipakai untuk mengetahui karakteristik kristalografi suatu material melalui puncak – puncak intensitas yang muncul. (Wahyuni dan Hastuti, 2010).

Proses analisis yang dilakukan dengan menggunakan software match! Untuk mengidentifikasi puncak – puncak yang dihasilkan dari hasil XRD. Setelah serbuk NdFeB Flakes, MQP-B+ dan MQA hasil proses milling dengan variasi waktu milling

diuji menggunakan difraksi sinar - X kemudian hasilnya dicocokkan dengan karakter masing – masing serbuk. Proses tersebut dinamakan search match. (Wahyuni dan Hastuti, 2010).

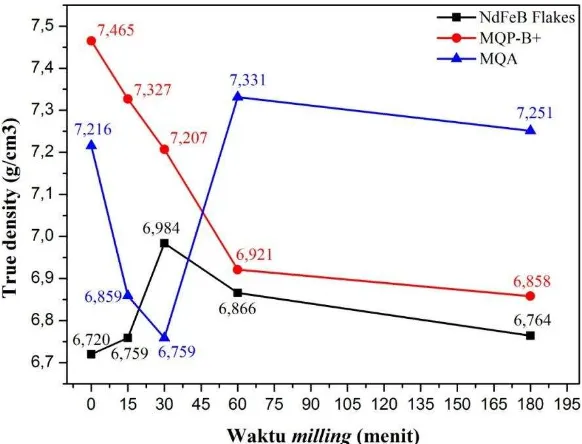

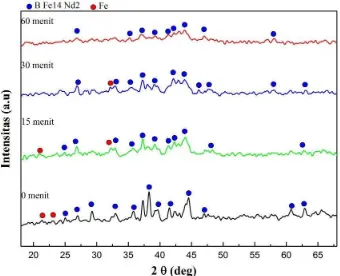

Berikut hasil analisis XRD serbuk magnet NdFeB Flakes tanpa milling dan hasil proses milling.

Dari Gambar 16. di atas dapat diketahui bahwa pada serbuk NdFeB Flakes tanpa

milling dan hasil proses milling pada puncak – puncak tertinggi dari serbuk tersebut adalah fasa Nd2Fe14B, pada 3 puncak tertinggi fasa Nd2Fe14B terdapat di puncak

dengan 2Ɵ = 37o, puncak tertinggi kedua dengan 2Ɵ = 43o

dan pada puncak tertinggi ketiga dengan 2Ɵ = 44o. Sedangkan fasa Fe sebagai fasa minornya terdapat di

puncak dengan 2Ɵ = 32o dan pada puncak dengan 2Ɵ = 41o

. Tetapi semakin lama waktu milling pada serbuk maka puncak – puncak nya semakin landai dan fasa Fe sebagai fasa minornya tidak terdeteksi di waktu milling selama 60 menit. Semakin lama waktu proses cenderung hanya mengakibatkan sedikit perubahan fasa.(Wahyuni, M.s. 2010)

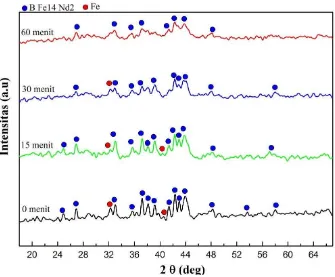

Berikut hasil analisis XRD serbuk magnet MQP-B+ tanpa milling dan hasil proses

milling.

Dari Gambar 17. di atas dapat diketahui bahwa pada serbuk MQP-B+ tanpa milling

dan hasil proses milling pada puncak – puncak tertinggi dari serbuk tersebut adalah fasa Nd2Fe14B, pada 3 puncak tertinggi fasa Nd2Fe14B terdapat di puncak dengan 2Ɵ

= 37o, puncak tertinggi kedua dengan 2Ɵ = 43o dan pada puncak tertinggi ketiga dengan 2Ɵ = 44o

. Sedangkan fasa Fe sebagai fasa minornya terdapat di puncak

dengan 2Ɵ = 22o

dan pada puncak dengan 2Ɵ = 32o. Tetapi semakin lama waktu

milling pada serbuk maka puncak – puncak nya semakin landai dan fasa Fe sebagai fasa minornya tidak terdeteksi di waktu milling selama 60 menit.

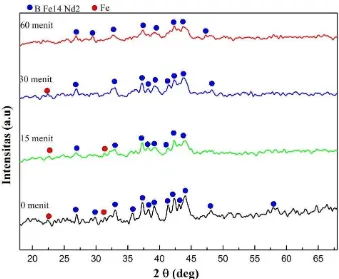

Berikut hasil analisis XRD serbuk magnet MQA tanpa milling dan hasil proses

milling.

Gambar 18. Hasil pengujian XRD serbuk magnet MQA tanpa milling dan hasil proses milling.

Dari Gambar 18. di atas dapat diketahui bahwa pada serbuk MQA tanpa milling dan hasil proses milling pada puncak – puncak tertinggi dari serbuk tersebut adalah fasa Nd2Fe14B, pada 3 puncak tertinggi fasa Nd2Fe14B terdapat di puncak dengan 2Ɵ =

dengan 2Ɵ = 44o

. Sedangkan fasa Fe sebagai fasa minornya terdapat di puncak

dengan 2Ɵ = 22o dan pada puncak dengan 2Ɵ = 32o

. Tetapi semakin lama waktu

milling pada serbuk maka puncak – puncak nya semakin landai dan fasa Fe sebagai fasa minornya tidak terdeteksi di waktu milling selama 60 menit. Semakin lama waktu proses cenderung hanya mengakibatkan sedikit perubahan fasa.(Wahyuni, M.s. 2010)

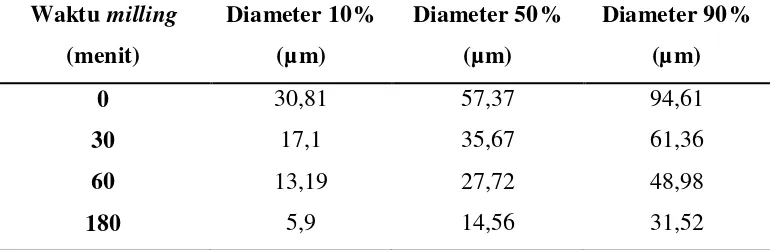

4.1.3 Analisis Ukuran Diameter Partikel Serbuk Magnet

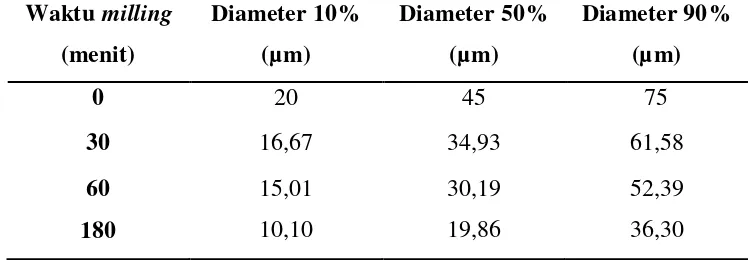

Bahan yang digunakan pada penelitian ini adalah NdFeB Flakes, MQP-B+ dan MQA. Pengujian yang dilakukan untuk mengetahui perubahan ukuran diameter partikel serbuk hasil proses Milling terhadap variasi waktu milling dilakukan dengan menggunakan PSA (Particle Size Analyzer) Cilas 1190 Liquid. Tabel 4. memperlihatkan hasil pengukuran PSA untuk serbuk NdFeB Flakes tanpa milling

dan hasil proses milling.

Tabel 4. Hasil Pengukuran PSA Serbuk NdFeB Flakes tanpa milling dan hasil proses

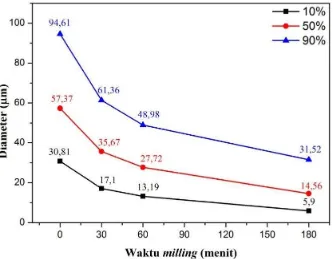

Berikut Grafik hasil pengukuran PSA serbuk NdFeB Flakes tanpa milling dan hasil proses milling yang ditunjukkan pada Gambar 19.

Gambar 19. Grafik Hasil Pengukuran PSA Diameter serbuk dengan efek waktu

milling serbuk NdFeB Flakestanpa milling dan hasil proses milling.

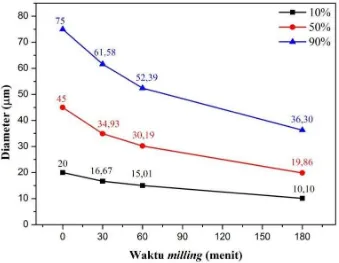

Tabel 5. Hasil Pengukuran PSA Serbuk MQP-B+ tanpa milling dan hasil proses

milling.

Dari Tabel 5. dapat diketahui bahwa dengan bertambahnya waktu milling maka diameter partikel akan semakin kecil. Tetapi pada hasil pengukuran PSA dari Tabel di atas menunjukkan bahwa terjadi Aglomerasi atau penggumpalan yang menyebabkan diameter semakin besar pada setiap bertambahnya waktu milling.

Berikut Grafik hasil pengukuran PSA serbuk MQP - B+ tanpa milling dan hasil proses milling yang ditunjukkan pada Gambar 20.

Gambar 20. Grafik Hasil Pengukuran PSA Diameter serbuk dengan efek waktu

milling serbuk MQP-B+ tanpa milling dan hasil milling.

Dari Gambar 20. di atas, hasil pengukuran serbuk MQP-B+ yang diperoleh dari proses milling pada distribusi 90% mengalami kenaikan yang drastis di waktu

Waktu milling (menit)

Diameter 10% (µm)

Diameter 50% (µm)

Diameter 90% (µm)

0 13,55 38,66 72,04

30 4,23 10,93 29,02

60 3,63 12,19 46,4

milling 60 menit kemudian menurun kembali seiring bertambahnya waktu milling, Hal ini terjadi karena serbuk mengalami penggumpalan / aglomerasi. Algomerasi merupakan proses bergabungnya partikel-partikel kecil menjadi struktur yang lebih besar melalui peningkatan sifat fisis seperti suhu. Semakin lama proses milling maka ukuran partikel cenderung semakin halus dan cenderung teraglomerasi akibat interaksi gaya elektrostatis yang cukup kuat pada partikel tersebut. (Akmal Johan,2007).

Pada distribusi 50% waktu milling 60 menit dan 180 menit mengalami kenaikan yang rendah dan memiliki nilai yang sama yaitu 12,19 μm. Sedangkan pada distribusi 10% aglomerasi terjadi di waktu milling 180 menit dimana seharusnya di waktu milling 180 menit memiliki ukuran serbuk yang paling kecil tetapi dikarenakan serbuk mengalami penggumpalan / aglomerasi maka ukuran serbuk menjadi lebih besar yaitu 5,5 μm.

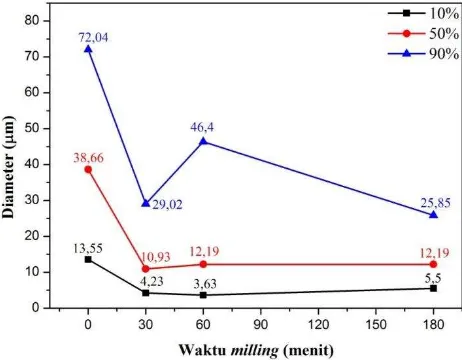

Tabel 6. Hasil Pengukuran PSA Serbuk MQA tanpa milling dan hasil proses milling.

Dari Tabel 6. di atas kita dapat mengetahui bahwa semakin lama proses milling yang dilakukan, diameter partikel pada serbuk juga akan semakin kecil. Pada waktu

milling selama 180 menit ukuran diameter partikel yang terbentuk menjadi paling kecildibandingkan dengan ukuran diameter partikel lainnya.

Berikut Grafik hasil pengukuran PSA serbuk MQA tanpa milling dan hasil proses

Gambar 21. Grafik Hasil Pengukuran PSA Diameter serbuk dengan pengaruh waktu

milling serbuk MQAtanpa milling dan hasil milling.

Dari Gambar 21. di atas, hasil pengukuran serbuk MQA yang diperoleh dari hasil proses milling adalah distribusi ukuran partikel terbesar yaitu pada distribusi 10% sebesar 17,1 μm, pada distribusi 50% sebesar 35,67 μm dan pada distribusi 90% sebesar 61,36 μm dengan waktu milling 30 menit. Dan distribusi ukuran partikel terkecil dari serbuk MQA yaitu dengan waktu milling 180 menit, pada distribusi 10% sebesar 5,9 μm, pada distribusi 50% sebesar 14,56 μm dan pada distribusi 90% ukuran diameter partikelnya sebesar 31,52 μm. Hal ini menunjukkan bahwa adanya korelasi antara waktu milling yang berbanding lurus dengan ukuran diameter partikel serbuk MQA.

Waktu milling yang lebih lama akan menyebabkan penurunan ukuran rata – rata serbuk secara progresif sampai dengan batas terkecil yang mampu diukur oleh alat. (Fiandimas dan Manaf, 2003).

4.1.4Analisis Mikrostruktur Serbuk Magnet

(Scanning Electron Microscope – Energy Dispersive X-Ray). Pengamatan serbuk dilakukan untuk melihat mikrostruktur dan ukuran butir serbuk yang terbentuk dari hasil proses milling. Pengamatan dengan menggunakan SEM-EDX ini juga dilakukan untuk mengetahui morfologi serta komposisi unsur yang terkandung dalam serbuk NdFeB Flakes, MQP-B+ dan MQA.

Hasil pengamatan SEM serbuk NdFeB Flakes, MQP-B+ dan MQA ditunjukkan pada Gambar 22. Berikut ini.

(a) NdFeB Flakes

(c) MQA

Gambar 22. Foto SEM Serbuk hasil proses milling 30 menit dengan perbesaran 2000 x. (a) NdFeB Flakes (b) MQP-B+ dan (c) MQA.

Dari hasil pengamatan SEM dengan perbesaran 2000 x pada Gambar 22. di atas, dapat dilihat mikrostruktur dan bentuk butir dari serbuk NdFeB Flakes, MQP-B+ dan MQA hasil proses milling selama 30 menit. pada Gambar 22. (a) tampak bahwa ukuran serbuk masih seperti lempengan dan masih irregular (tidak sama), hal ini dikarenakan bahan NdFeB Flakes sangat keras diantara serbuk MQP-B+ dan MQA. (b) pada foto SEM serbuk MQP-B+ tampak bahwa ukuran serbuk masih irregular

(tidak sama) sama hal nya dengan serbuk NdFeB Flakes dikarenakan serbuk MQP-B+ masih lebih keras dibandingakan dengan (c) serbuk MQA yang tampak dari hasil foto SEM serbuk MQA sudah regular (sama) ukuran serbuknya. Hal ini dikarenakan serbuk MQA adalah serbuk yang sangat lunak / halus, sehingga dapat dengan mudah menjadi halus ketika di milling dibandingkan dengan bahan NdFeB Flakes dan MQP-B+ yang menghasilkan serbuk dengan ukuran masih besar dan kasar meskipun sudah melalui proses milling.

dihasilkan dalam proses penggilingan menyebabkan serbuk cenderung menggumpal untuk membentuk partikel serbuk yang lebih besar. (Aryanto,D. 2014).

Hasil pengukuran ukuran partikel serbuk NdFeB Flakes, MQP-B+ dan MQA yang dilakukan dengan menggunakan SEM akan terlihat perbedaannya apabila dibandingkan dengan menggunakan PSA. Hal ini disebabkan karena PSA akan melakukan analisa pengukuran terhadap partikel yang lebih besar dahulu. (P.James and Syvitski, 1991). Sehingga pada pengukuran dengan menggunakan PSA distribusi ukuran partikel yang terdeteksi lebih besar.

4.1.5 Analisis Komposisi Unsur dari Serbuk Magnet

Pada pengujian SEM EDX telah dilakukan pengamatan dengan SEM dan penembakan elektron untuk mengetahui unsur apa saja yang terdapat pada serbuk NdFeB Flakes, MQP-B+ dan MQA hasil proses milling selama 30 menit. Pada analisis SEM EDX dilakukan untuk mengetahui komposisi dalam sampel serbuk NdFeB Flakes, MQP-B+ dan MQA dan kemungkinan fasa yang terbentuk.

hanya terdapat pada serbuk MQP-B+. Terdeteksi adanya unsur Pr yang terkandung pada sampel serbuk NdFeB Flakes dan MQA disebabkan karena tergabungnya unsur Nd dan Pr yang merupakan unsur logam tanah jarang (rare earth material) dalam jumlah yang kecil.

Unsur Boron dalam serbuk NdFeB Flakes, MQP-B+ dan MQA hasil proses

milling selama 30 menit tidak terdeteksi oleh SEM/EDX. Berdasarkan penelitian (Aryanto,D. dkk. 2014), hal ini dikarenakan unsur B memiliki energi foton yang rendah sehingga sulit terdeteksi oleh detektor pada sistem EDX.

4.2 Pengujian Sifat Magnet

4.2.1 Pengujian Serbuk Magnet dengan VSM (Vibrating Sampel Magnetometer)

Vibrating Sample Magnetometer (VSM) merupakan salah satu jenis alat yang digunakan untuk mempelajari sifat magnetik bahan. Dengan alat ini akan diperoleh informasi mengenai besaran – besaran sifat magnetik sebagai akibat perubahan sifat magnet luar yang digambarkan pada kurva histeresis. Berikut ini hasil besaran magnetisasi dan medan magnet serbuk NdFeB Flakes, MQP-B+ dan MQA tanpa

milling dan hasil proses milling yang dihasilkan dari pengujian menggunakan VSM ditunjukkan pada Tabel 8.

Tabel 8. Hasil Pengujian VSM serbuk NdFeB Flakes, MQP-B+ dan MQA tanpa

milling dan hasil proses milling.

7. MQP-B+ (60) 475 75,15 128 45,8

8. MQP-B+ (180) 186,2 56,60 131 17,8

9. MQA (0) 683 32,02 67,50 18,1

10. MQA (30) 175,2 61,90 110 24,7

11. MQA (60) 214,9 52,57 107 19,6

12. MQA (180) 147 42,81 114 11,2

Hasil dari karakterisasi sifat magnet dari serbuk NdFeB Flakes ditunjukkan pada Gambar 23. Berikut ini.

Hasil dari karakterisasi sifat magnet dari serbuk MQP-B+ ditunjukkan pada Gambar 24. Berikut ini.

Gambar 24. Kurva histeresis MQP-B+ tanpa Milling dan hasil proses Milling

Hasil dari karakterisasi sifat magnet dari serbuk MQA ditunjukkan pada Gambar 25. Berikut ini.

Dari Gambar 23, 24 dan Gambar 25 serta Tabel 8. diatas dapat diketahui dengan perbedaannya waktu milling antara 0, 30, 60 dan 180 menit terjadi peningkatan Nilai Magnet Remanen (Mr), Magnet Saturasi(Ms), dan Medan Magnet (Hc). Hal ini dikarenakan, dari pengujian nilai densitas dapat kita ketahui bahwa dengan adanya penambahan waktu milling maka nilai densitas yang dihasilkan cenderung naik. Menurut Hasil penelitian (Endang, S. Barorani) dengan judul “ Pengaruh Waktu

Milling Terhadap Sifat Magnet” dijelaskan bahwa Pengaruh waktu milling terhadap sifat –sifat magnet menunjukkan bahwa pengaruh waktu milling akan menaikkan harga U, H , Br, dan BHmax, serta dapat menurunkan BHmax dan Ps. Sifat-sifat magnet ditentukan oleh sifat fisik dari magnet yang dihasilkan seperti besar butir dan densitas. Setiap peningkatan harga densitas maka secara umum akan meningkatkan sifat kemagnetan seperti BHmax, Br, Uc dan Hc ini dapat diterangkan dengan menunjukkan bahwa magnet yang dihasilkan itu tersusun dari atom-atom yang bersifat magnet yang rnasing-masing akan memberikan kontribusi magnet. sebagai akibat dari perputaran elektron mengelilingi intinya dan gerak spin (menimbulkan dipol magnet individu), sedangkan energi magnet untuk satu padatan adalah merupakan penjumlahan momen dipol individu atom-atom penyusunnya yang arahnya semua paralel membentuk dipol searah. Dengan semakin padatnya material (densitas naik) maka jumlah momen magnet persatuan volume semakin banyak sehingga sifat magnet menjadi bertarnbah dibanding dengan material dengan harga densitas lebih kecil.

Magnet permanen yang berukuran kecil dan menyebar memiliki domain yang lebih searah, dibanding butir kristal yang berukuran besar. Hal ini menunjukkan bahwa untuk mendapatkan domain tunggal, diperlukan butiran kristal berukuran yang sangat kecil, yaitu melalui proses milling. Dengan membuat magnet yang berstruktur domain tunggal, kekuatan magnet yang terbentuk dapat lebih optimal. (Suryadi, 2007).

banyak penghalang pergerakan dinding domain sehingga ketahanan terhadap medan demagnetisasi semakin besar yang berarti harga Hc semakin tinggi. Sebaliknya semakin besar ukuran kristal, dinding domain makin mudah bergerak sehingga ketahanan terhadap medan magnet demagnetisasi semakin kecil yang berarti harga Hc semakin kecil.

4.2.2 Pengujian Bonded Magnet dengan VSM

Pengujian sifat magnet pada bonded magnet NdFeB Flakes, MQP-B+ dan MQA juga dilakukan dengan pengujian VSM. Adapun bonded magnet NdFeB Flakes, MQP-B+ dan MQA yang akan di uji sifat magnetnya menggunakan VSM adalah bonded magnet tanpa milling dan hasil proses milling selama 30 menit. Berikut ini hasil besaran magnetisasi dan medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 30 menit yang dihasilkan dari pengujian menggunakan VSM ditunjukkan pada Tabel 9.

Tabel 9. Hasil Pengujian VSM Bonded Magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling.

Hasil dari karakterisasi sifat magnet bonded magnet NdFeB Flakes ditunjukkan pada Gambar 26. Berikut ini.

Gambar 26. Kurva histeresis Bonded magnet NdFeB Flakes tanpa Milling dan hasil proses Milling.

Hasil dari karakterisasi sifat magnet bonded magnet MQP-B+ ditunjukkan pada Gambar 27. Berikut ini.

Gambar 27. Kurva histeresis Bonded magnet MQP-B+ tanpa Milling dan hasil proses

Hasil dari karakterisasi sifat magnet bonded magnet MQA ditunjukkan pada Gambar 28. Berikut ini.

Gambar 28. Kurva histeresis Bonded magnet MQA tanpa Milling dan hasil proses

Milling.

Dari Gambar 26, 27 dan Gambar 28 serta Tabel 9. di atas dapat diketahui dengan perbedaannya waktu milling antara 0 menit dan 30 menit terjadi peningkatan Nilai Magnet Remanen (Mr), Magnet Saturasi(Ms), dan Medan Magnet (Hc). Hal ini dikarenakan, dari pengujian nilai densitas dapat kita ketahui bahwa dengan adanya penambahan waktu milling maka nilai densitas yang dihasilkan cenderung naik. Menurut Hasil penelitian (Endang, S. Barorani) dengan judul “ Pengaruh Waktu

merupakan penjumlahan momen dipol individu atom-atom penyusunnya yang arahnya semua paralel membentuk dipol searah. Dengan semakin padatnya material (densitas naik) maka jumlah momen magnet persatuan volume semakin banyak sehingga sifat magnet menjadi bertarnbah dibanding dengan material dengan harga densitas lebih kecil.

4.3 Karakterisasi Bonded Magnet 4.3.1 Bulk Density

Pengujian untuk mengetahui nilai Bulk Density sampel bonded magnet NdFeB Flakes, MQP-B+ dan MQA dilakukan menggunakan metode Archimedes. Pengujian ini dilakukan setelah serbuk yang mencapai nilai optimum terbaik dari setiap bahan yang melalui proses milling dicetak berbentuk pelet (bonded). Adapun waktu milling

optimum yang akan di uji Bulk Densitas nya adalah bonded magnet dengan waktu

milling 30 menit dan 60 menit. Pengujian bulk density yang dilakukan dengan metode Archimedes, diukur melalui perbandingan massa magnet kering dengan massa magnet yang hilang ketika ditimbang di dalam air. Hasil penelitian nilai bulk density sampel bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling dapat dilihat pada Tabel 10.

Tabel 10. Hasil Pengujian Bulk Density bonded magnet tanpa milling dan bonded magnet hasil proses milling.

Gambar 29. Efek waktu milling terhadap Nilai Bulk Density Sampel bonded magnet tanpa milling dan bonded magnet hasil proses milling.

Dari Gambar 29. di atas diketahui bahwa nilai bulk density dari magnet NdFeB Flakes, MQP-B+ dan MQA semakin besar dengan bertambahnya waktu milling. Hal ini disebabkan jika ukuran diameter partikel semakin kecil maka nilai bulk density

akan semakin membesar. Selain itu korelasi antara bulk density dengan ukuran partikel juga berbanding terbalik. Semakin kecil ukuran serbuk magnet maka nilai

bulk density cenderung naik. Hal ini disebabkan karena semakin kecil ukuran serbuk maka kepadatan pelet juga semakin tinggi (Ayu Yuswita,2012). Namun nilai densitas pada waktu milling 60 menit pada bahan MQP-B+ menurun dikarenakan ukuran serbuk yang lebih besar dari serbuk magnet pada waktu milling 30 menit. Selain ukuran serbuk, nilai densitas bulk magnet permanen ada kemungkinan dipengaruhi kehomogenan dalam matriks, sifat mekanik dan sifat kemagnetan bahan. Sehingga perlu dikaji lebih lanjut untuk mendapatkan ukuran dan bentuk serbuk yang optimal (Suharpiyu, 2000).

4.3.2 Pengujian Kuat Medan Magnet dengan Gaussmeter

selanjutnya di magnetisasi dengan Magnet-Physic Dr.steingrover GmbH Impluse magnetizer K-series pada tegangan 1500 kV dan Kuat Medan magnetiknya kemudian diukur menggunakan Gaussmeter. Pada pengujian kuat medan magnet dalam penelitian ini yang akan diukur adalah daerah center dan daerah boundary dari bonded magnet. Bonded magnet yang akan diuji kuat medan magnetnya menggunakan gaussmeter adalah bonded magnet tanpa milling dan hasil proses

milling selama 30 dan 60 menit. Adapun hasil dari pengujian kuat medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses

milling selama 30 menit dapat dilihat pada Tabel 11.

Tabel 11. Hasil pengukuran kuat medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 30 menit.

Sampel Center

(30 Menit)

Boundary (30 Menit)

Boundary (0 Menit)

NdFeB Flakes 135 205,5 77,15

MQP - B+ 291 525,2 1205,1

MQA 167,5 275,05 940,45

Gambar 30. Grafik Kuat Medan Magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 30 menit.

Dari Gambar 30. di atas menjelaskan nilai kuat medan magnet dari bonded magnet MQP-B+ dan MQAdi daerah center dan boundary tanpa milling memiliki nilai kuat magnet lebih tinggi dibandingkan dengan bonded magnet MQP-B+ dan MQA hasil proses milling selama 30 menit. Sedangkan kuat medan magnet bonded magnet NdFeB Flakes hasil proses milling selama 30 menit memiliki nilai kuat medan magnet yang lebih tinggi dibandingkan nilai kuat medan magnet bonded magnet NdFeB Flakes tanpa milling.

Hasil dari pengujian kuat medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 60 menit dapat dilihat pada Tabel 12.

Tabel 12. Hasil pengukuran kuat medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 60 menit.

Sampel Center

(60 Menit)

Boundary (60 Menit)

Boundary (0 Menit)

MQP - B+ 279,25 604,65 1205,1

MQA 152 632,4 940,45

Berikut adalah Grafik nilai kuat medan magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 60 menit.

Gambar 31. Grafik Kuat Medan Magnet bonded magnet NdFeB Flakes, MQP-B+ dan MQA tanpa milling dan hasil proses milling selama 60 menit.

meskipun nilai kuat medan magnet dari bonded magnet tersebut masih lebih rendah dibandingkan nilai kuat medan magnet bonded magnet tanpa milling.

Pada penelitian sebelumnya oleh Akmal Johan tentang “Hubungan Proses

Milling Disertai Proses Annealing Terhadap Sifat Magnetik Bahan” menjelaskan

bahwa Penurunan sifat magnetik ini diperkirakan akibat mekanisme interaksi spin

momen magnet atom di dalam kristalit terganggu akibat cacat kristal yang terbentuk selama proses milling. Untuk memperbaiki struktur kristal dan rekonstruksi bahan akibat proses milling, dapat dilakukan melalui proses annealing. Sehingga dengan penambahan suhu annealing sifat magnetik bahan tersebut semakin membaik. Hal ini dikarenakan bahwa melalui suhu annealing tersebut dapat membentuk kembali fasa NdFeB yang deformasi akibat proses milling, namun dengan ukuran kristal yang tetap halus. Ada beberapa faktor yang menyebabkan nilai kekuatan magnetnya masih jauh lebih rendah dibandingkan literature yaitu faktor porositas yang masih besar, ukuran partikel dari serbuk yang digunakan harus diperkecil lagi. Untuk menurunkan nilai porositas diperlukan tekanan pada waktu pencetakkan diperbesar, suhu dinaikkan lagi sehingga diperoleh sampel yang betul-betul padat dan kompak, sehingga nilai kuat medan magnet sampel pelet NdFeB semakin tinggi. (Ginting. M, 2006).

Dan menurut hasil penelitian Tony Kristiantoro Pada “ Pembuatan dan Karakterisasi Magnet Bonded NdFeB dengan Teknik Green Compact” menjelaskan

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan

Hasil dari penelitian yang dilakukan, maka diperoleh beberapa kesimpulan :

1. Efek Variasi waktu milling terhadap ukuran serbuk, semakin lama waktu milling

ukuran dari serbuk yang dihasilkan semakin kecil. Waktu milling optimum yang dapat menghasilkan diameter partikel terkecil pada serbuk yang di milling dalam waktu 180 menit dengan ukuran 10,10 μm pada serbuk NdFeB Flakes dan 5,9

μm pada serbuk MQA. Sedangkan pada serbuk MQP-B+ terjadi Aglomerasi atau penggumpalan yang menyebabkan diameter partikel semakin besar dengan bertambahnya waktu milling.

2. Efek variasi waktu milling terhadap fasa yang dihasilkan dari serbuk NdFeB Flakes, MQP-B+ dan MQA adalah NdFeB dan fasa Fe sebagai fasa minor nya dan tidak ada muncul fasa baru, Fasa yang dihasilkan dari pengujian XRD ini didukung hasil pengujian SEM-EDX, dimana SEM-EDX melakukan pengujian dengan serbuk NdFeB Flakes, MQP-B+ dan MQA yang di milling selama 30 menit, dengan komposisi unsur yang dihasilkan dari EDX membuktikan rumus struktur kimia dari bahan NdFeB Flakes, MQP-B+ dan MQA masih Nd2Fe14B.

3. Sifat magnet yang dihasilkan dari setiap variasi waktu milling memiliki korelasi yang berbanding lurus. Hal ini ditunjukkan dari semakin besar densitas fluks magnetiknya, hal ini juga didukung dari pengukuran dengan VSM, kuat magnet yang dihasilkan semakin besar. Kuat magnet terbesar pada NdFeB Flakes, MQP-B+ dan MQA dalam penelitian ini pada serbuk hasil milling 60 menit dengan nilai kuat medan magnet di daerah boundary sebesar 244,5 Gauss pada serbuk NdFeB Flakes, pada serbuk MQP-B+ sebesar 604,65 Gauss dan 632,4 Gauss pada serbuk MQA.

5.2 Saran