BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Beton

Beton adalah salah satu bahan konstruksi yang telah umum digunakan baik untuk bangunan gedung, jembatan, jalan dan lainnya. Beton merupakan satu kesatuan yang homogen yang didapat dengan mencampurkan material seperti agregat kasar, agregat halus, semen dan air dengan perbandingan tertentu dan dapat juga ditambah dengan bahan campuran tertentu bila diperlukan. Campuran tersebut akan mengeras seperti batuan. Pengerasan terjadi karena proses kimia antara semen dan air.

Beton yang sudah mengeras dapat dianggap sebagai batu tiruan dengan rongga-rongga butiran yang besar (agregat kasar, kerikil atau batu pecah) dan diisi oleh butiran yang lebih halus(agregat halus; pasir) dan pori-pori antara agregat halus diisi oleh semen dan air(pasta semen). Pasta semen juga berfungsi sebagai pengikat atau perekat dalam proses pengerasan sehingga butiran-butiran agregat saling terikat kuat sehingga membentuk satu kesatuan yang yang padat dan tahan lama(Cristine Mayavani dan Habudin, 2006:6).

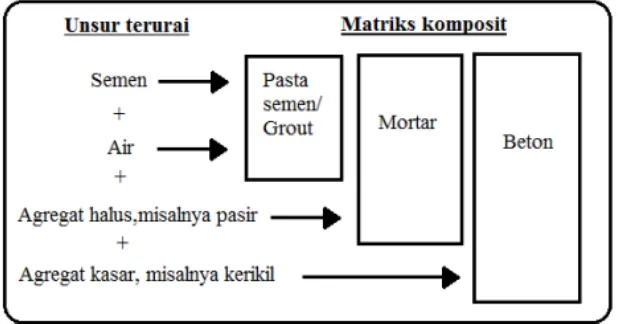

Sebagai material komposit, ada 3 sistem umum yang melibatkan semen yaitu pasta semen, mortar dan beton seperti yang terlihat pada gambar 2.1

Gambar 2.1 unsur-unsur pembuat beton (teknologi beton,2007)

Secara umum beton memiliki kelebihan dan kekurangan sebagai berikut : Keunggulan beton yaitu :

1. Mudah dibentuk sesuai kebutuhan konstruksi 2. Mampu memikul beban yang berat

3. Tahan terhadap temperature tinggi 4. Biaya pemeliharaan yang kecil

Sedangkan kekurangan yang dimiliki oleh beton yaitu : 1. Bentuk yang telah dibuat sulit diubah

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi 3. Berat

2.2 Material Penyusun Beton

2.2.1 Semen

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sector konstruksi sipil. Dimana jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar yang jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (concrete).

Fungsi utama semen adalah mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butir-butir agregat. Walaupun komposisi semen dalam beton hanya sekitar 10%, namun karena fungsinya sebagai bahan pengikat maka peranan semen sangat penting.

Semen dapat di bagi menjadi 2 yaitu semen non hidrolik dan semen hidrolik. semen non hidrolik tidak dapat mengikat dan mengeras di dalam air akan tetapi dapat mengeras di udara. Sedangkan semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air

Semen Portland

Hidrolis artinya sangat senang bereaksi dengan air. Senyawa hidrolis sangat cepat bereaksi dengan air. Semen Portland bersifat hidrolis karena didalamnnya terkandung kalium silikat dan kalium sulfat. Reaksi semen dan air berlangsung irreversible artinya hyanya dapat terjadi satu kali dan tidak dapat kembali ke keadaan semula.

Jenis-Jenis Semen Portland

Perbedaan persentasi senyawa kimia pada semen akan menyebabkan perbedaan sifat semen. Kandungan senyawa yang terdapat dalam semen akan membentuk karakter dan jenis semen. Oleh karena itu, semen Portland dapat dibagi menjadi 5 yaitu :

1. Tipe I , semen Portland yang dalam penggunaanya tidak memerlukan persyaratan khusu seperti jenis-jenis lainnya.

2. Tipe II, semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

3. Tipe III, semen Portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

4. Tipe IV, semen Portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah

Komposisi dalam persen(%)

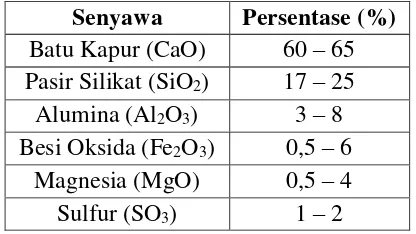

Tabel 2.1 Persentase Komposisi Semen Portland (Tri Mulyono)

Senyawa Utama Dalam Semen Portland

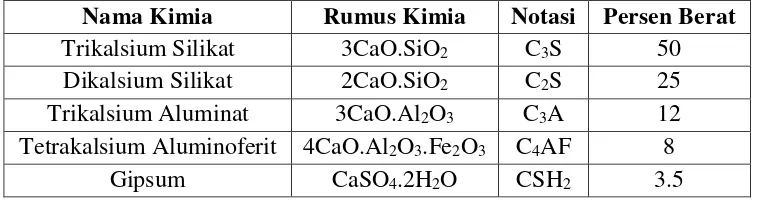

Tabel 2.2 Persentase dari Komposisi dan Kadar Senyawa Kimia Semen

Sifat sifat Semen Portland

Sifat-sifat semen Portland yaitu: 1. Sifat fisika semen portland

a. Kehalusan Butir (Fineness)

Kehalusan butir semen akan mempengaruhi proses hidrasi. Waktu pengikatan menjadi semakin lama jika butir semen lebih kasar. Kehalusan penggilingan butir semen dinamakan penampang spesifik yaitu luas butir permukaan semen. Jika permukaan penampang semen lebih besar, semen akan memperbesar bidang kontak dengan air. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang. Kehalusan butir semen yang tinggi dapat mengurangi terjadinya bleeding atau naiknya air ke permukaan, tetapi menambah kecenderungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut. Menurut ASTM, butir semen yang lewat ayakan No. 200 harus lebih besar dari 78%.

b. Waktu Pengikatan

Waktu ikat adalah waktu yang dibutuhkan semen untuk mengeras mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku untuk menahan tekanan.Waktu ikat semen ada dua:

a. Waktu ikat awal (initial setting time), yaitu waktu dari pencampuran semen dengan air hingga pasta semen hilang sifat keplastisannya. b. Waktu ikat akhir (final setting time), yaitu waktu antara

Waktu ikat awal semen pada semen Portland berkisar antara 1 - 2 jam tetapi tidak boleh kurang dari 1 jam atau lebih dari 8 jam. Waktu ikat awal semen sangat penting untuk mengontrol pekerjaan beton. Pada kasus-kasus tertentu kadang dibutuhkan initial setting time lebih dari 2 jam agar waktu ikat awal lebih panjang. Waktu yang lebih lama ini digunakan untuk pengangkutan beton (transportasi), penuangan, pemadatan dan finishing. Proses ikatan ini disertai perubahan temperature yang dimulai terjadi sejak ikatan awal dan mencapai puncaknya pada saat waktu berakhirnya ikatan akhir. Waktu ikatan ini sangat dipengaruhi oleh jumlah air yang dipakai dan oleh lingkungan sekitarnya.

c. Panas Hidrasi

Panas hidrasi adalah panas yang terjadi saat semen bereaksi dengan air. Jumlah panas yang dibentuk bergantung pada jenis semen yang dipakai dan kehalusan butiran semen. Dalam pelaksanaan, perkembangan panas ini mengakibatkan timbulnya retakan pada saat pendinginnan. Pada beberapa struktur beton, terutama struktur beton mutu tinggi, tidak diijinkan retakan seperti ini. Oleh karena itu perlu dilakukan pendinginan melalui proses perawatan(curing) pada saat pelaksanaan.

d. Perubahan volume

Ketidakkekalan semen diakibatkan oleh terlalu banyaknya jumlah kapur bebas yang pembakarannya tidak sempurna serta magnesia yang terdapat pada campuran tersebut. Kapur bebas itu mengikat air dan menimbulkan gaya-gaya expansi.sifat-sifat semen Portland sangat dipengaruhi oleh susunan ikatan oksida serta bahan-bahan pengotor lainnya. Semen yang dipakai untuk membangun suatu struktur harus mempunyai kualitas tertentu agar dapat berfungsi secara efektif. Pemeriksaan secara berkala perlu dilakukan , baik pada saat pemrosesan, saat menjadi bubuk semen ataupun saat sudah menjadi pasta semen.

e. Konsistensi

Konsistensi semen Portland lebih banyak pengaruhnya pada saat pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton mengeras. Konsistensi yang terjadi bergantung pada rasio antara semen dan air serta aspek-aspek bahan semen seperti kehalusan dan kecepatan hidrasi. Konsistensi mortar bergantung pada konsistensi semen dan agregat pencampurnya

f. Kepadatan (density)

Menurut ASTM berat jenis semen adalah 3.15 Mg/m3. Pada kenyataannya berat jenis semen yang diproduksi berkisar antara 3.05 Mg/m3 sampai 3.25 Mg/m3. Variasi ini akan berpengaruh terhadap proporsi campuran semen dalam campuran.

Kekuatan tekan semen di uji dengan cara membuat mortar yang kemudian ditekan sampai hancur. Contoh semen yang akan diuji dicampur dengan pasir silika dengan perbandingan tertentu.

2. Sifat dan karakteristik kimia semen Portland

Ada empat unsur paling penting yang menyusun semen portand yaitu : 1. Trikalsium Silikat (C3S) atau 3CaO.SiO2

2. Dikalsium Silikat (C2S) atau 2CaO.SiO2 3. Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

4. Tetrakalsium Aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3

Batu Kapur

Batu kapur merupakan komponen yang banyak mengandung CaCO3 dengan sedikit tanah liat, Magnesium Karbonat, Alumina Silikat dan senyawa oksida lainnya. Senyawa besi dan organik menyebabkan batu kapur berwarna abu-abu hingga kuning.

Tanah Liat

Komponen utama pembentuk tanah liat adalah senyawa Alumina Silikat Hydrat.

Pasir Besi dan Pasir Silikat

kandungan SiO2. Pasir besi digunakan untuk menaikkan kandungan Fe2O3 dalam raw mix.

Gipsum (CaSO4.2H2O)

Berfungsi sebagai retarder atau memperlambat proses pengerasan dari semen. Hilangnya kristal air pada gypsum menyebabkan hilangnya atau berkurangnya sifat gypsum sebagai retarder.

Nama Kimia Rumus Kimia Notasi Persen Berat Trikalsium Silikat 3CaO.SiO2 C3S 50

Dikalsium Silikat 2CaO.SiO2 C2S 25 Trikalsium Aluminat 3CaO.Al2O3 C3A 12 Tetrakalsium Aluminoferit 4CaO.Al2O3.Fe2O3 C4AF 8

Gipsum CaSO4.2H2O CSH2 3.5

Tabel 2.3 Komposisi Senyawa Utama Semen Portland (Paul nugraha & Antoni)

2.2.2 Agregat

Ada beberapa hal yang harus diperhatikan dalam penggunaan agregat dalam campuran beton yaitu :

1. Volume udara

Udara yang terdapat dalam campuran beton akan mempengaruhi proses pembuatan beton, terutama setelah terbentuknya pasta semen.

2. Volume padat

Kepadatan volume agregat akan mempengaruhi berat isi dari beton jadi. 3. Berat jenis agregat

Berat jenis agregat akan mempengaruhi proporsi campuran dalam berat sebagai kontrol.

4. Penyerapan

Penyerapan berpengaruh pada berat jenis. 5. Kadar air permukaan agregat

Kadar air permukaan agregat berpengaruh pada penggunaan air pada saat pencampuran.

Agregat yang digunakan sebagai campuran beton dapat berupa agregat alam atau agregat buatan. Dalam pembuatan beton agregat dapat dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat halus.

Agregat Halus

yang baik harus bebas dari bahan organic, lempung, partikel yang lebih kecil dari saringan No. 100 atau bahan-bahan lain yang dapat merusak beton.

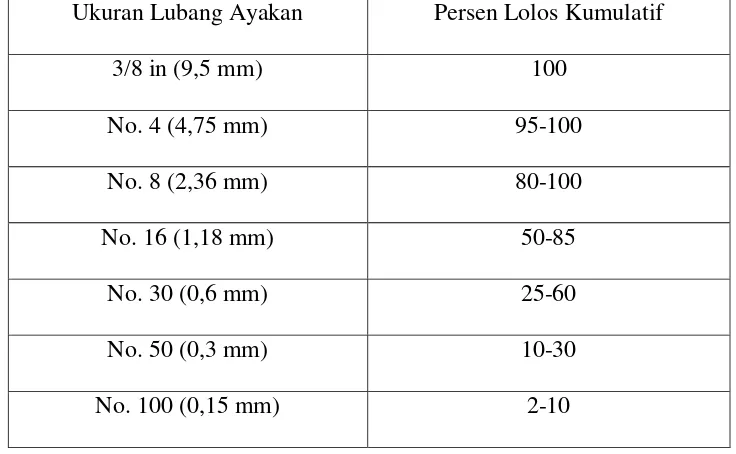

Adapun syarat-syarat dari agregat halus berdasarkan ASTM yaitu : 1. Modulus kehalusan butiran 2,2 sampai 3,2

Melalui fineness modulus ini, dapat dibedakan menjadi Pasir halus : 2,2 < FM < 2,6

Pasir sedang : 2,6 < FM < 2,9 Pasir kasa : 2,9 < FM < 3,2

2. Susunan greadi harus memenuhi syarat seperti tabel berikut : Tabel 2.4 Susunan Gradasi Untuk Agregat Halus

Ukuran Lubang Ayakan Persen Lolos Kumulatif

3/8 in (9,5 mm) 100

No. 4 (4,75 mm) 95-100

No. 8 (2,36 mm) 80-100

No. 16 (1,18 mm) 50-85

No. 30 (0,6 mm) 25-60

No. 50 (0,3 mm) 10-30

No. 100 (0,15 mm) 2-10

3. Kadar lumpur atau bagian yang lebih kecil dari 70 mikron( 0,074 mm atau No. 200) dalam persen berat maksimum,

Untuk beton yang mengalami abrasi sebesar 3%.

4. Kadar gumpalan tanah liat dan partikel yang mudah dirapikan maksimum 3%.

5. Kadar arang dan lignit

Billa tampak permukaan beton dipandang penting (beton akan

diekspos), maksimum 0,5%.

Beton jenis lainnya 1%.

6. Kadar zat organic yang ditentukan dengan memcampur agregat halus dengan larutan natrium sulfat (NASO4) 3%, tidak menghasilkan warna yang lebih tua dibandingkan warna standard. Jika warnanya lebih tua makan ditolak kecuali:

Warna lebih tua yang timbul karena adanya sedikit arang lignit atau

yang sejenisnya.

Ketika diuji dengan uji perbangdingan kuat tekan beton yang dibuat

dengan pasir standard silica hasilnya menunjukkan nilai yang lebih besar dari 95%.

7. Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton yang berhubungan dengan basah dan lembab atau yang berhubungan dengan bahan yang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yang mengandung natrium oksida tidak lebih dari 0,6%.

8. Kekekalan jika diuji dengan natrium sulfat bagian yang hancur maksimum 10% dan jika dipakai magnesium sulfat, maksimum 15%

Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm (British Standard) atau 4,75 mm ( Standard ASTM). Sifat agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap disintegrasi beton, cuaca, dan efek-efek rusak lainnya. Agregat kasar mineral ini harus bersih dari bahan-bahan organic dan harus mempunyai ikatan yang baik dengan semen.

Jenis-jenis agregat kasar yang umum dipakai yaitu : 1. Batu pecah alami

Bahan ini didapat dari cadas atau batu pecah alami yang digali. Batu ini dapat berasal dari gunung api, jenis sedimen atau jenis metamorf. Meskipun dapat menghasilkan kekuatan yang tinggi pada beton, batu pecah kurang memberikan kemudahan dalam pengerjaan dan pengecoran dibandingkan dengan jenis agregat lainnya.

2. Kerikil alami

Kerikil ini didapat dari proses alami yaitu dari pengikisan tepi maupun dasar sungai oleh air sungai yang mengalir. Kerikil memberikan kekuatan yang lebih rendah dari batu pecah, tetapi memberikan kemudahan pengerjaan yang lebih tinggi.

3. Agregat kasar buatan

Slag atau shale bisa digunakan untuk beton berbobot ringan. Biasanya merupakan hasil dari proses lain seperti dari blast furnace dan lain-lain.

1. Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton yang berhubungan dengan basah atau lembab atau yang berhubungan dengan bahan yang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yang mengandung natriu oksida tidak lebih dari 0,6%.

2. Modulus kehalusan berkisar antara 5,5 – 7,5

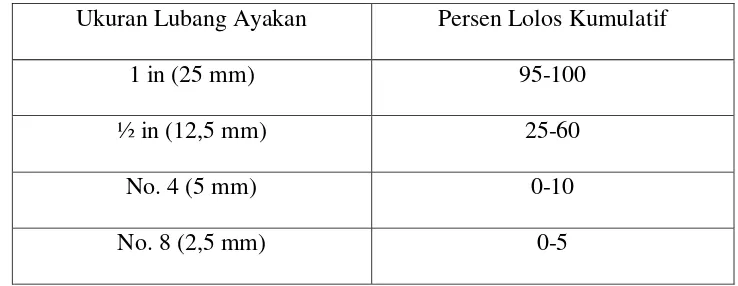

3. Susunan gradasi harus memenuhi syarat pada tabel berikut ini :

Ukuran Lubang Ayakan Persen Lolos Kumulatif

1 in (25 mm) 95-100

½ in (12,5 mm) 25-60

No. 4 (5 mm) 0-10

No. 8 (2,5 mm) 0-5

Tabel 2.5 Susunan Gradasi untuk Agregat Kasar

4. Kadar bahan atau partikel yang berpengaruh buruk pada beton (deleterious) adalah tidak lebih dari 3%.

5. Sifat fisika yang mencakup kekerasan agregat diuji dengan bejana Los Angelos dengan diameter 19,1 mm harus memiliki persentase 24%-32%. 6. Agregat kasar diuji dengan larutan sulfat (natrium sulfat, NaSO4) bagiannya

yang hancur maksimum 12% dan jika diuji dengan magnesium sulfat (MgSO4) bagiannya yang hancur maksimum 18%.

2.2.3 Air

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada di dalam beton cair, tidak saja untuk hidrasi semen, tetapi juga untuk mengubahnya menjadi suatu pasta sehingga betonnya lecak. (workable).

Air adalah alat untuk mendapatkan kelecakan yang perlu untuk penuangan beton. Jumlah air yang diperlukan untuk kelecakan tertentu tergantung pada sifat material yang digunakan.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut:

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter. 4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang digunakan untuk pembuatan beton dipengaruhi oleh faktor-faktorberikut ini yaitu:

1. Ukuran agregat maksimum

Diameter membesar menjadikan kebutuhan akan air menurun (begitu juga pada jumlah mortar yang diperlukan menjadi semakin sedikit).

2. Bentuk butir

3. Gradasi agregat

Gradasi baik menjadikan kebutuhan air menurun untuk kelecakan yang sama.

4. Kotoran dalam agregat

Makin banyak slit, tanah liat, dan lumpur maka kebutuhan air akan meningkat.

5. Jumlah agregat halus(dibandingkan agregat kasar)

Agregat halus yang lebih sedikit akan menyebabkan kebutuhan air menurun.

2.2.4 Bahan Tambah (Admixture)

Bahan tambah(admixture) adalah bahan-bahan yang ditambahkan kedalam campuran beton pada saat atau selama pencampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefinisikan dalam Standard Definitions of Terminology Relating to Concrete and Concrete Aggregates ( ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19) adalah

Bahan tambah biasanya diberikan dalam jumlah relative sedikit atau harus dalam pengawasan yang ketat agar tidak berlebihan yang sebaliknya akan memperburuk sifat beton.

Untuk mempermudah dalam pemilihan admixture, perlu diketahui kategori dan penggolongannya terlebih dahulu , yaitu :

1. Air Entraining Agent (ASTM C 260) yaitu bahan tambah yang ditujukan

untuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebihh kecil didalam beton atau mortar selama pencampuran, dengan tujuan untuk mempermudah pengerjaan beton pada saat pengecoran dan menambah ketahanan awal beton.

2. Chemical admixture ( ASTM C 494) yaitu bahan tambah cairan kimia yang

ditambahkan untuk mengendalikan waktu pengerasan (memperlambat maupun mempercepat), mereduksi kebutuhan air, menambah kemudahann dalam pengerjaan beton, meningkatkan nilai slump dan lainnya.

3. Mineral admixuture (bahan tambah mineral) merupakan bahan tambah yang

4. Miscellaneous admixture (bahan tambah lain) yaitu bahan tambah yang tidak termasuk kedalam ketiga kategori diatas seperti baham tambah jenis polimer (polypropylene,fiber mash, serat bambu dan lainnya), bahan pencegah pengaratan dan bahan tambah untuk perekat (bonding agent)

Alasan Penggunaan Bahan Tambah

Penggunaan bahan tambah harus didasari oleh alasan-alasan yang tepat seperti memperbaiki sifat-sifat tertentu pada beton. Pencapaian kekuatan awal yang tinggi, kemudahan pengerjaan, menghemat harga beton, memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lainnnya. Para konsumen harus menyadari hasil yang diperoleh tidak akan sesuai dengan ekspetasi yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

keuntungan akan penggunaan bahan tambah pada sifat beton yaitu : 1. Pada beton segar (fresh concrete)

Memperkecil factor air semen

Mengurangi pemakaian air

Mengurangi pemakaian semen

Memudahkan dalam pengecoran

Memudahkan finishing

2. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air(low permeability)

Berat jenis beton meningka

Jenis Bahan Tambah Lainnya

1. Abu Kulit Gabah (Rice Husk Ash)

Kulit gabah dari penggilingan padi dapat digunakan sebagai bahan bakar dalam proses produksi. Kulit gabah terdiri dari 75% bahan yang mudah terbakar dan 25% berat akan berubah menjadi abu. Abu ini dikenal dengan Rice Husk Ash (RHA) yang mempunyai kandungan silica sekitar 85-90%

Untuk membuat abu kulit gabah menjadi silica reaktif yang dapat digunakan sebagai material pozzolan dalam beton maka diperlukan kontrol pembakaran yang baik. Temperature pembakaran tidak boleh melebihi 8000C sehingga dapat dihasilkan RHA yang terdiri dari silica yang tidak terkristalisasi. Jika kulit gabah ini terbakar hingga suhu lebih dari 8500C maka akan menghasilkan abu yang sudah terkristalisasi menjadi arang dan tidak reaktif lagi sehingga tidak mempunyai sifat pozzolan.

RHA kemudian dapat digiling untuk mendapatkan ukuran butiran yang halus. RHA sebagai bahan tambahan dapat digunakan dengan memcampurkannya pada semen atau hanya memakai air kapur sebagai campuran untuk mendapatkan beton dengan kuat tekan rendah.

2. Limbah karet

terhadap campuran beton. Penggunaan cacahan karet ban ini dapat diperlakukan sebagai pengganti agregat kasar ataupun halis tergantung pada besar butiran cacahan karet yang digunakan.

Dampak tahap awal yang diharapkan dari penggunaan cacahn karet ini adalah didapatkannya nilai perilaku mekanik beton yang setara ataupun mendekati dengan beton normal. Sehingga didapat penghematan agregat dalam campuran beton tersebut.

2.2.5 Kerak Boiler Pabrik Kelapa Sawit (PKS)

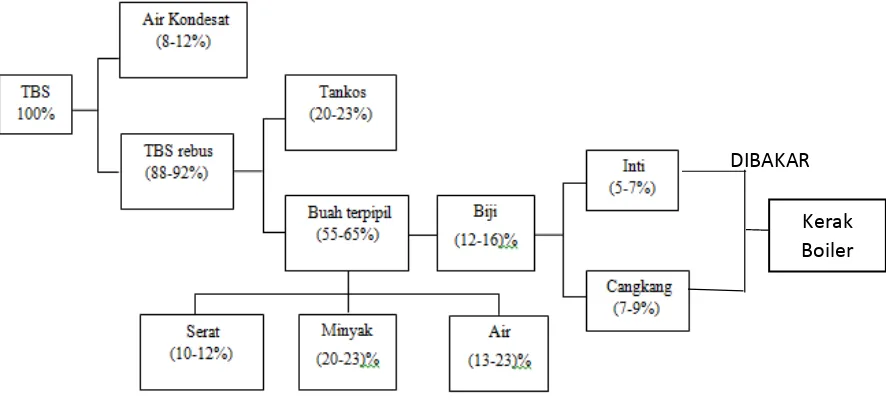

Gambar 2.2 Proses Kerak Boiler

Proses terjadinya limbah sawit ini dapat digolongkan dalam dua jenis yaitu limbah cair dan limbah padat. Proses terjadinya ada 2 tahapan yaitu :

1. Tahapan 1

Buah tandan sawit dimasukkan kedalam lori dengan kapasitas satu lori 2,5 ton buah tandan sawit masuk ke rebusan sebanyak 10 lori dalam satu kali rebusan selama 60 menit. Setelah direbus lalu diangkat dan dimasukkan ke tempat bantingan untuk memisahkan buah sawit dengan tandannya. Tandannya keluar ke pembuangan dan buah sawit dimasukkan ke dalam proses tahapan II

2. Tahapan II

buah sawit yang terpisah dari tandanan masuk ke proses pemisahan kulit/ daging biji dengan biji sawit. Kulit/ daging biji dipres menghasilkan CPO. Melalui proses penyaringan CPO, akan diperoleh CPO asli dan kadar air. Kadar air itulah yang menjadi limbah cair dan dibuang ke kolam pembuangan limbah. Kolam limbah cair ada beberapa tahapan kolam yaitu

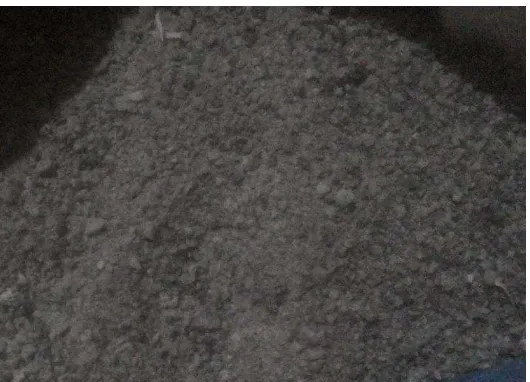

Gambar 2.3 Kerak Boiler

Gambar 2.4 Kerak Boiler lolos ayakan 4.75 mm

Tabel 2.6 Komposisi Kimia Kerak Boiler

Parameter Satuan Hasil Uji Metode Uji

SiO2 % 88,4055 Gravimetri

Al2O3 % 1,1168 Gravimetric

Fe2O3 % 0,0001 Spektrofotometri

CaO % 0,3526 Titrimetri

(Sumber: Laboratorium Kimia Analitik Fakultas MIPA USU Tahun 2016)

Beton segar adalah campuran dari semen, agregat (halus dan kasar), dan air yang saling mengikat dan belum mengalami pengerasan, masih bersifat lunak dan dapat dibentuk dengan mudah.

Beton segar yang baik adalah beton segar yang dapat diaduk,diangkut,dituang, dipadatkan dan tidak ada kecenderungan untuk terjadi segregasi (pemisahan kerikil) maupun bleeding(pemisahan air dan semen). Dimana segregasi dan bleeding akan mengakibatkkan beton yang diperoleh jelek.

Ada tiga sifat penting dari beton segar yang harus diperhatikan adalah kemudahan pengerjaan (workability), pemisahan kerikil (segregation), dan pemisahan air (bleeding).

2.3.1 Kemudahan Pengerjaan (Workability)

Kemudahan pengerjaan dapat dilihat dari nilai slump yang identik dengan tingkat keplastisan beton. Dimana semakin plastis beton, maka semakin mudah pengerjaannya.

Unsur-unsur yang mempengaruhi kemudahan pengerjaan (workability) antara lain: 1. Jumlah air pencampur

Semakin banyak air maka semakin muudah untuk dikerjakan. 2. Kandungan semen

Jika FAS tetap, semakin banyak semen berarti semakin banyak kebutuhan air sehingga keplastisannya pun akan lebih tinggi.

Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase yang lolos pada setiap ukuran sarigan dari analisa saringan. Mengikuti gradasi campuran yang telah disarankan oleh peraturan akan memudahkan adukan beton untuk dikerjakan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 5. Ukuran kerikil

Ukuran maksimum kerikil yang digunakan juga mempengaruhi kemudahan pengerjaan beton.

6. Cara pemadatan adukan beton.

Bila pemadatan dilakukan dengan bantuan alat getar, maka diperlukan tingkat kelecakan yang berbeda sehingga diperlukan air yang lebih sedikit dibandingkan dengan pemadatan menggunakan tangan.

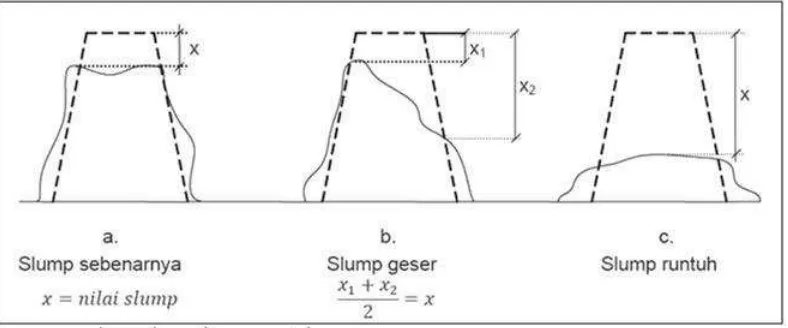

Untuk mengetahui tingkat kemudahan pengerjaan dilakukan pengujian nilai slump. Pengujian ini menggunakan corong baja berbentuk konus berlubang pada

Gambar 2.5 Kerucut Abrams

Gambar 2.6 Jenis-jenis slump adukan beton (a) slump sebenarnya, (b) slump

geser, (c) slump runtuh.

2.3.2 Pemisahan Kerikil (Segregation)

kecenderungan butir-butir agregat kasar untuk lepas dari campuran beton dinamakan segregasi. Jika tingkat segregasi beton sangat tinggi, maka ketidaksempurnaan konstruksi beton juga sangat tinggi . Hal ini dapat berupa beton keropos, terdapat lapisan yang lemah dan berpori, permukaan nampak bersisik dan tidak merata. Hal-segregasi disebabkan oleh hal-hal sebagai berikut:

1. Campuran kurang semen 2. Terlalu banyak air

3. Besar ukuran agregat maksimal 4. Permukaan butir agregat kasar

Kecenderungan terjadinya segregasi ini dapat dicegah jika : 1. Tinggi jatuh diperpendek

2. Penggunaan air sesuai dengan syarat

3. Cukup ruang antara batang tulangan dengan acuan 4. Ukuran agregat sesuai dengan syarat

Bleeding adalah kecenderungan air untuk naik kepermukaan beton yang

baru dipadatkan. Air yang naik membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk sebuah selaput.

ada beberapa faktor yang mempengaruhi terjadinya bleeding yaitu : 1. Susunan Butir Agregat

Jika komposisi sesuai, maka kemungkinan untuk terjadi bleeding kecil. 2. Banyaknya Air

Semakin banyak air berarti semakin besar kemungkinan terjadi bleeding. 3. Proses Pemadatan

Pemadatan yang berlebihan akan menyebabkan bleeding. 4. Kecepatan Hidrasi

Semakin cepat beton mengeras, semakin kecil kemungkinan terjadinya bleeding.

Bleeding dapat dikurangi dengan cara : 1. Penggunaan air sedikit mungkin. 2. Penggunaan pasir yang lebih banyak. 3. Pemberian semen lebih banyak

2.4 Beton Keras

agregat halus diisi oleh semen dan air (pasta semen) yang saling terekat dengan kuat dan terbentuklah suatu kesatuan padat yang tahan lama.

Perilaku mekanis beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditujukkan dengan kuat tekan yang tinggi, kuat Tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, keawetan jangka panjang dan penyusutan yang rendah.

2.4.1 Kuat Tekan Beton

kuat tekan beton adalah besarnya beban per satuan luas, yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu yang dihasilkan oleh mesin tekan. Kuat desak beton merupakan sifat terpenting dalam kualitas beton dibanding dengan sifat-sifat lain. Kekuatan desak beton ditentukan oleh pengaturan dari perbandingan semen, agregat kasar dan halus, air dan berbagai jenis campuran. Perbandingan dari air semen merupakan faktor utama dalam meientukan kekuatan beton. Semakin rendah perbandingan air semen, semakin tinggi kekuatan desaknya. Suatu jumlah tertentu air diperlukan untuk memberikan aksi kimiawi dalam pengerasan beton, kelebihan air meningkatkan kemampuan pekerjaan (mudahnya beton untuk dicorkan) akan tetapi menurunkan kekuatan (Chu Kia Wang dan C. G. Salmon, 1990).

Kekuatan tekan beton dapat dihitung dengan rumus:

� ′ = �

dimana: �c’ = kuat tekan beton (MPa) P = beban maksimum (N)

A = luas penampang benda uji (mm2)

Standar deviasi dihitung berdasarkan rumus:

= √∑ �′�� − 1− �′�� 2

dimana: S = deviasi standar (kg/cm2) �′

� = kekuatan masing-masing benda uji (kg/cm2)

�′

�� = kekuatan beton rata-rata (kg/cm2)

N = jumlah total benda uji hasil pemeriksaan

Ada beberapa faktor yang mempengaruhi kekuatan beton adalah: 1. Faktor Air Semen dan kepadatan

Kepadatan dari adukan beton akan sangat mempengaruhi kuat tekan beton. Pemadatan dengan menggunakan alat getar(vibrator) atau pemberian bahan kimia tambahan (chemical admixture) yang bersifat mengencerkan adukan beton merupakan alternative cara dalam mengatasi kesulitan pemadatan pada adukan beton sehingga adukan beton dapat dipadatkan dengan lebih mudah.

Gambar 2.7 Hubungan Antara Faktor Air Semen dengan Kekuatan Beton

Selama Masa Perkembangannya (Tri Mulyono, 2003)

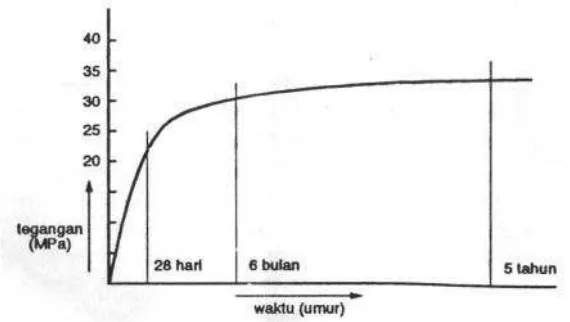

2. Umur Beton

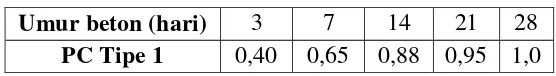

Kekuatan tekan beton akan betambah dengan naiknya umur beton. Biasanya nilai dari kuat tekan beton akan ditentukan pada waktu beton mencapai umur 28 hari. Kuat tekan beton akan naik dengan cepat sampai umur 28 hari. Akan tetapi setelah umur 28 hari, kenaikan pada kuat tekan beton tidak terlalu signifikan .

Umur beton (hari) 3 7 14 21 28 PC Tipe 1 0,40 0,65 0,88 0,95 1,0

Gambar 2.8 Hubungan Antara Umur Beton dan Kuat Tekan Beton

(Istimawan, 1999)

3. Jenis Semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas tertentu yang telah ditetapkan agar dapat berfungsi secara efektif. Jenis Portland semen yang digunakan ada 5 jenis yaitu: I, II, III, IV, V. Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak pada Gambar 2.6.

Gambar 2.9 Perkembangan Kekuatan Tekan Mortar untuk Berbagai Tipe

4. Jumlah Semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak pada Gambar 2.7. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah. Tetapi jika jumlah semen berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat tekan beton rendah. Jika nilai slump sama (faktor air semen berubah), beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

`

Gambar 2.10 Pengaruh Jumlah Semen terhadap Kuat Tekan Beton pada Faktor

5. Sifat Agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus pada kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar tegangan saat retak beton mulai terbentuk. Oleh karena itu kekasaran permukaan ini berpengaruh terhadap bentuk kurva tegangan-regangan tekan dan terhadap kekuatan betonnya yang terlihat pada Gambar 2.8. Akan tetapi bila adukan beton nilai slump nya sama besar, pengaruh tersebut tidak tampak karena agregat yang permukaannya halus memerlukan air lebih sedikit, berarti faktor air semennya rendah yang menghasilkan kuat tekan beton lebih tinggi.

Gambar 2.11 Pengaruh Jenis Agregat terhadap Kuat Tekan Beton (Mindess, 981)

kuat tekannya lebih tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20 mm.

6. Rasio Agregat-Semen

Rasio antara agregat dan semen yang terlalu besar tidak baik untuk beton. Hal itu dikarenakan jika rasio agregat-semen besar maka jumlah semen yang mengikat agregat akan berkurang. Sehingga Untuk menghasilkan beton dengan kualitas yang baik maka rasio agregat-semen tidak boleh terlalu besar.

2.4.2 Kuat Lentur

Pada pengujian kuat lentur, benda uji yang digunakan berbentuk prisma. Pembebanan pada 1/3 batang untuk mendapatkan lentur murni tanpa gaya geser. Kuat lentur beton (modulus of rupture) dengan keruntuhan terjadi di bagian tengah bentang.

= �. �2

Jika keruntuhan terjadi pada bagian tarik di luar tengah bentang

= 3�2

= modulus of rupture

� = beban maksimum yang terjadi � = panjang bentang

= lebar spesimen = tinggi spesimen

= jarak rata-rata dari garis keruntuhan dan titik perletakan terdekat diukur pada bagian tarik spesimen

2.4.3 Absorbsi Beton

Penyerapan merupakan kemampuan air untuk bergerak melalui rongga-ronga kapiler melalui permukaan hingga lapisan dalam pada beton ketika benda tersebut bersentuhan dengan air. Biasanya penelitian absorbsi diukur dengan menghitung prosentase antara perbedaan massa dari kondisi kering dengan kondisi SSD (saturated surface dry).

Rongga-rongga yang terdapat pada beton dapat terjadi karena kurang tepatnya kualitas dan komposisi material penyusunnya.

Nilai absorbsi dapat dihitung dengan rumus:

� � = −

dimana: A = berat beton setelah direndam (gr) B = berat beton dalam kondisi kering (gr) 2.5 Klasifikasi Retak

1. Umum yang terdiri dari retak akibat rangkak (creep) dan retak akibat susut (shrinkage).

2. Lebar retak yang terdiri dari retak mikro, retak makro dan retak mayor. 3. Bentuk dan pola retak yang terdiri dari retak tunggal, retak ganda, dan retak

bercabang.

Retak yang diperbolehkan harus sesuai dengan faktor keamanan, perawatan (perlakuan), dan kekuatan bahan pada beton itu sendiri meskipun tidak dapat ditentukan bentuk dan pola retak yang terjadi, hal ini dikarenakan retak berhubungan dengan permukaan yang bebas (tidak diberikan beban).

2.5.1 Rangkak (Creep) dan Susut (Shrinkage)

Setelah beton mulai mengeras, beton akan mengalami pembebanan. Pada beton yang menahan beban akan terbentuk suatu hubungan tegangan dan regangan yang merupakan fungsi dari waktu pembebanan.

Susut didefiniskan sebagai perubahan volume yang tidak berhubungan dengan beban. Jika dihalangi secara merata, proses susut dalam beton akan menimbulkan deformasi yang umumnya bersifat menambah deformasi rangkak.

Proses rangkak selalu dihubungkan dengan susut karena keduanya terjadi secara bersamaan dan sering kali memberikan pengaruh yang sama terhadap deformasi. Pada umumnya, beton yang semakin tahan terhadap susut akan mempunyai kecenderungan terhadap rangkak yang rendah.

2.5.2 Plastic Shrinkage Crack

Retak yang disebabkan oleh pengeringan yang berlebihan dari permukaan terkena plastic shrinkage crack dapat terbentuk pada beton muda, dalam beberapa jam pertama setelah penempatan. Pada saat ini beton adalah plastis dan memiliki sedikit kekuatan. Air dapat bergerak relatif bebas dan cenderung bergerak ke atas menuju permukaan, fenomena yang dikenal sebagai bleeding.

beton memiliki kekuatan yang sangat rendah pada tahap ini, plastic shrinkage crack biasanya acak tetapi mungkin dipengaruhi oleh arah di mana operasi penyelesaiannya telah dilakukan. Celah-celah cenderung 1-2 mm lebar, panjang 300-500 mm dan 20-50 mm dalam, meskipun, dalam beberapa keadaan, mereka dapat memperpanjang melalui kedalaman penuh.

Ketika tingkat penguapan lebih besar dari 0,5 kilogram per meter persegi per jam cracking adalah mungkin.

2.5.3 Drying Shrinkage Beton

Pengeringan susut didefinisikan sebagai kontrak dari campuran beton mengeras karena hilangnya air kapiler. penyusutan ini menyebabkan peningkatan tegangan tarik, yang dapat menyebabkan retak, warping internal dan defleksi eksternal, sebelum beton mengalami segala jenis pembebanan. Semua portland semen beton mengalami pengeringan penyusutan atau perubahan volume hydral sebagai usia beton. Perubahan Volume hydral di beton sangat penting untuk insinyur dalam desain struktur. Pengeringan susut dapat terjadi dalam lempengan, balok, kolom, dinding bantalan dan pondasi.

masing-masing memberikan kontribusi untuk penyusutan beton. Jumlah air dan pencampuran digunakan selama pencampuran juga memiliki efek langsung dan tidak langsung pada pengeringan penyusutan dari beton. susut beton terjadi sebagian besar karena penguapan air kapiler pencampuran. Tingkat keparahan penyusutan ini tergantung pada sifat fisik beton termasuk ukuran struktur, lokasi struktur, dan suhu sekitarnya.

2.5.4 Lebar Retak

Ada tiga parameter pada retak yaitu lebarnya, panjangnya dan pola umumnya, lebar retak ini sulit diukur karena bentuknya yang tidak teratur (irregular shape). Pada fase pengerasan beton terdapat retak mikro, retak ini sulit dideteksi

karena terlalu kecil.

No Jenis Struktur dan Kondisi Toleransi Lebar Retak (mm)

1 Struktur dalam ruangan (In-door structure), udara

kering (dry-air), pemberian lapisan yang kedap air 0,41 2 Struktur luar (Out-door structure), kelembaban

sedang, tidak ada pengaruh korosi 0,30 3 Struktur luar (Out-door structure), kelembaban tinggi,

pengaruh kimiawi 0,18

4 Struktur dengan kelembaban tinggi dan dipengaruhi

oleh korosi (salju/es, air laut) 0,15 5 Struktur berkaitan dengan air (reservoir) 0,10

Tabel 2.8 Lebar maksimum yang diizinkan (ACI Committee 224, 1989)

2.6 Balok Beton

Balok beton berfungsi untuk menopang tegangan tarik dan tegangan tekan yang disebabkan oleh adanya beban lentur yang bekerja pada balok. Selain itu pembuatan balok beton juga harus memperhatikan kapasitas geser, defleksi, retak, dan panjang penyalurannya. Dalam menahan tegangan Tarik balok beton didukung oleh tulangan baja yang dipasang di daerah dimana tegangan tersebut bekerja.

2.6.1 Balok Beton Tanpa Tulangan

Gambar 2.12 Balok dengan beban P dan Q (nawy)

Serat serat balok bagian tepi atas akan menahan tegangan tekan dan semakin kebawah tegangan tekan tersebut akan semakin kecil. Sebaliknya serat-serat balok bagian tepi bawah akan menahan tegangan tekan dan semakin keatas tegangan tarik akan semakin kecil pula. Pada bentang tengah balok, serat-serat balok tidak menahan tegangan tekan maupun tegangan tarik.

Jika beban pada balok terlalu besar maka bagian bawah dari balok akan mengalami tegangan tarik cukup besar yang dapat menimbulkan retak pada beton bagian bawah. Keadaan ini terjadi pada daerah beton yang momennya besar yaitu pada bagian tengah bentang.

2.6.2 Balok Beton dengan Tulangan

ditanam sedemikian rupa, sehingga gaya tarik yang yang dibutuhkan untuk menahan momen pada penampang retak dapat ditahan oleh baja tulangan.

Gambar 2.13 Elemen Balok Beton Bertulang (nawy)

Karena sifat beton yang tidak kuat terhadap tarik, maka pada gambar 2.10, tampak bahwa tegangan tarik pada balok bagian bawah akan ditahan oleh tulangan baja, sedangan tegangan tekan pada balok bagian atas akan tetap ditahan oleh beton.

2.7 Perawatan Beton

Fungsi dari perawatan betoon adalah untuk menghindarkan beton dari 1. Kehilangan air semen yang banyak pada saat setting time concrete. 2. Kehilangan air akibat penguapan pada hari-hari pertama

3. Perbedaan suhu beton dengan lingkungan yang terlalu besar.