BAB III

METODE PENELITIAN

3.1 Persiapan Penelitian

Jenis kayu yang dipakai dalam penelitian ini adalah kayu rambung dengan ukuran

sesuai dengan SNI no. 03 tahun 2002 untuk masing-masing pengujian. Kayu tersebut diambil

dari lokasi desa Payageli, Sunggal, Sumatera Utara Kayu tersebut akan diteliti sifat-sifat

mekanis dan sifat fisiknya sehingga diperoleh karakteristik yang diperlukan untuk pengujian

nantinya.

Kayu batangan tersebut dibiarkan kering udara sampai mencapai kadar air 15 % untuk

selanjutnya diawetkan, dikeringkan dan diuji sesuai dengan masing-masing jenis pengujian

karakterisitik.

3.2 Pelaksanaan Pengawetan

Pengawetan yang akan dilakukan pada kayu tersebut mengacu pada SNI no.03-3233

tahun 1998 tentang “Tata Cara Pengawetan Kayu untuk Bangunan Rumah dan Gedung”.

Bahan pengawet yang dipakai adalah Asam Borat dengan kadar 10 % sesuai dengan Jurnal

Penelitian yang sudah pernah dilakukan sebelumnya. Metode pengawetan yang akan

dilakukan adalah Metode Rendaman Panas Dingin. Proses pengawetan akan dilakukan di

Alat-alat yang diperlukan pada proses pengawetan ini adalah :

a) Bak pencampur untuk membuat dan mengaduk bahan pengawet.

b) Bak atau tangki persediaan untuk menyimpan persediaan larutan bahan pengawet

yang sudah siap pakai.

c) Bak pengawetan atau bak perendaman, tempat kayu akan diawetkan.

d) Pompa pemindah larutan untuk mengalirkan dan memindahkan larutan bahan

pengawet.

e) Manometer.

f) Termometer.

g) Gelas ukur 1000 ml.

h) Hidrometer.

i) Tungku pemanas.

Pelaksanaan pengawetan sebagai berikut :

a) Menyiapkan larutan bahan pengawet dengan langkah-langkah sebagai berikut :

• Menimbang asam borat dan menakar air dengan perbandingan 1 gr asam borat

: 10 liter air.

• Mencampur asam borat dan air dalam bak pencampur.

b) Masukkan kayu-kayu yang akan diawetkan ke dalam bak pengawet.

c) Masukkan bahan pengawet dari bak pencampur ke dalam bak pengawet sampai

permukaan larutan mencapai 10 cm di atas permukaan kayu.

d) Tahan kayu-kayu yang sedang diawetkan agar tidak tersembul ke atas.

e) Panaskan bak pengawet sampai titik ada gelembung udara yang keluar dari dalam

kayu (pemanasan selama 2 jam).

f) Matikan api dan biarkan sampai larutan bahan pengawet mendingin (perendaman

g) Tiriskan kayu sampai tidak ada lagi air menetes dari kayu lalu anginkan menggunakan

kipas sampai tercapai kering udara.

3.3 Pelaksanaan Pengujian

Pengujian dan pemeriksaan yang akan dilakukan pada kayu tersebut mengacu kepada

metode pengujian pada SNI no. 03 tahun 2002. Pengujian tersebut meliputi :

1) Pengujian Physical Properties kayu meliputi :

a) Pengujian kadar air

b) Pengujian berat jenis

c) Pengujian susut

2) Pengujian Mechanical Properties kayu meliputi :

a) Pengujian kuat tekan sejajar serat

b) Pengujian kuat tekan tegak lurus serat

c) Pengujian kuat tarik sejajar serat

d) Pengujian kuat tarik tegak lurus serat

e) Pengujian kuat lentur

f) Pengujian kuat geser

3.3.1. Pengujian Kadar Air Kayu

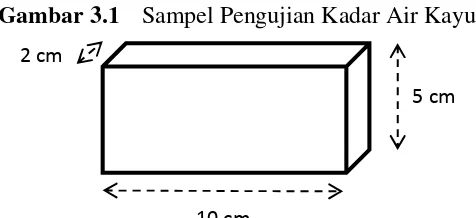

Benda uji dibuat berukuran 2 x 5 x 10 cm sebanyak 8 buah untuk kayu rambung yang belum

mengalami pengawetan dan sebanyak 8 buah untuk kayu yang sudah mengalami pengawetan.

Gambar 3.1 Sampel Pengujian Kadar Air Kayu

Metode pengujian kadar air yang digunakan adalah metode Primer Kering Oven. Pengujian

kadar air akan dilakukan sesuai dengan langkah-langkah sebagai berikut :

• Benda uji ditimbang menggunakan timbangan.

• Benda uji dimasukkan ke dalam oven dengan ketentuan lokasi sebagai berikut

Benda uji diletakkan pada posisi ⅓ dari tutup oven. 4 contoh uji diletakkan di rak

pertama dan 4 benda uji diletakkan di rak kedua.

• Akhir proses pengeringan telah dicapai bila kehilangan berat dalam pengukuran setiap

3 jam sekali adalah sama atau bila kehilangan berat kurang dari 2 kali kepekaan

timbangan yang dipilih.

• Benda uji yang telah dikeringkan harus disimpan dalam desikator dengan zat

pengering yang baru sampai benda uji mencapai temperatur ruangan.

Untuk menghitung kadar air benda uji digunakan persamaan :

KA (%) =( ) × 100 (3.1)

Dimana :

KA adalah kadar air (%)

BA adalah berat awal (g)

BKO adalah berat kering oven (g)

3.3.2. Pengujian Berat Jenis Kayu

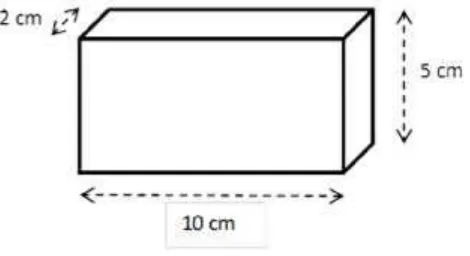

Benda uji dibuat berukuran 2 x 5 x 10 cm sebanyak 5 buah untuk kayu rambung yang belum

Gambar 3.2 Sampel Pengujian Berat Jenis Kayu

Metode berat jenis yang digunakan adalah dengan cara Pengukuran. Pengujian berat jenis

akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur panjang (p), lebar (L), dan tinggi (t) benda uji minimal pada 1 tempat

pengukuran.

• Timbang berat benda uji (BA) pada saat pengujian dengan ketelitian ± 0,2 % atau

kurang.

• Masukkan ke dalam oven yang suhunya dapat dijaga sebesar (103 ± 2)°C dan timbang

sampai berat konstan.

• Hitung kadar airnya menggunakan persamaan 3.1.

• Hitung berat jenis berdasarkan berat kering oven dan volume awal menggunakan

persamaan berikut :

BJ = ×

× × (3.2)

Dimana :

BJ adalah berat jenis

L,b,h adalah panjang, lebar dan tinggi benda uji

3.3.3 Pengujian Susut Radial dan Tangensial Kayu

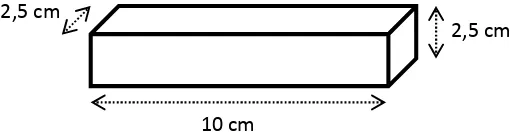

Benda uji berukuran 2,5 x 2,5 x 10 cm sebanyak 10 buah untuk kayu rambung yang

belum diawetkan dan 10 buah untuk kayu rambung yang sudah diawetkan. Kadar air

maksimum benda uji 18 %.

Gambar 3.3 Sampel Pengujian Penyusutan Kayu

Pengujian susut radial dan tangensial akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur panjang (p), lebar (L), dan tinggi (t) benda uji.

• Timbang berat benda uji.

• Masukkan benda uji ke dalam oven pada suhu 103°C (± 2°C) sampai berat benda uji

mendekati konstan.

• Ukur panjang (p), lebar (l) dan tinggi (t) benda uji setelah dipanaskan.

• Timbang berat benda uji setelah dipanaskan.

• Hitung susut benda uji dalam % menggunakan persamaan di bawah :

% susut = × 100 (3.3)

Dimana :

DA adalah dimensi awal.

DKO adalah dimensi setelah dipanaskan.

10 cm

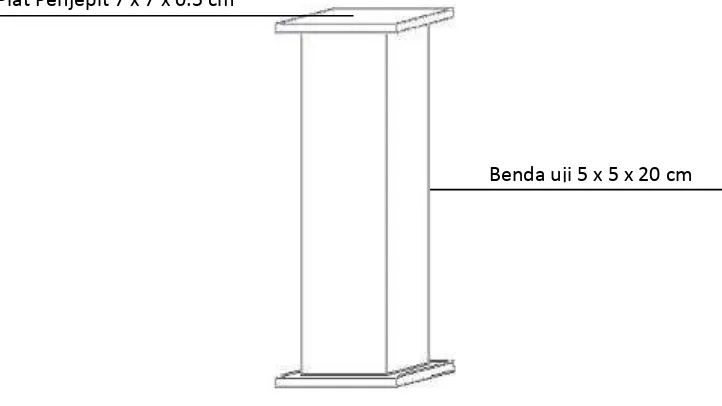

3.3.4 Pengujian Kuat Tekan Sejajar Serat Kayu

Benda uji berukuran 5 x 5 x 20 cm sebanyak 5 buah untuk kayu rambung yang belum

mengalami pengawetan dan 5 buah untuk kayu rambung yang sudah mengalami pengawetan.

Gambar 3.4 Sampel Pengujian Kuat Tekan Sejajar Serat Kayu

Pengujian kuat tekan sejajar serat kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur dimensi benda uji lalu catat pada formulir pengujian.

• Letakkan benda uji secara sentris terhadap alat pembebanan.

• Jalankan mesin uji dengan kecepatan pembebanan konstan merata dan kecepatan

gerakan beban 1 mm per menit.

• Lakukan pembebasan sampai beban maksimum.

• Baca dan catat data beban.

• Gambar retakan-retakan yang timbul untuk pengujian.

• Hitung kuat tekan dengan rumus :

=

× (3.4)

3.3.5 Pengujian Kuat Tekan Tegak Lurus Serat Kayu

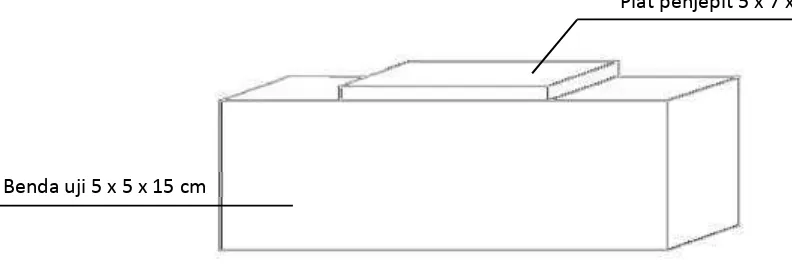

Benda uji berukuran 5 x 5 x 15 cm sebanyak 5 buah untuk kayu rambung sebelum

mengalami pengawetan dan 5 buah untuk kayu rambung setelah mengalami pengawetan.

Gambar 3.5 Sampel Pengujian Kuat Tekan Tegak Lurus Kayu

Pengujian kuat tekan tegak lurus serat kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur dimensi benda uji lalu catat pada formulir pengujian.

• Letakkan benda uji secara sentris terhadap alat pembebanan.

• Jalankan mesin uji dengan kecepatan pembebanan konstan merata dan kecepatan

gerakan beban 0,3 mm per menit.

• Lakukan pembebasan sampai beban maksimum.

• Baca dan catat data beban.

• Gambar retakan-retakan yang timbul untuk pengujian.

• Hitung kuat tekan dengan menggunakan persamaan (3.4).

Benda uji 5 x 5 x 15 cm

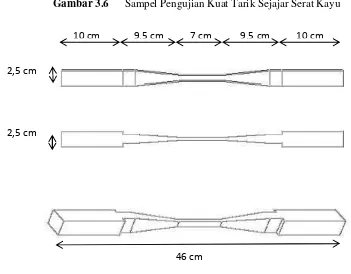

3.3.6 Pengujian Kuat Tarik Sejajar Serat Kayu

Benda uji berukuran seperti Gambar 3.6 dengan bentuk seperti gambar di bawah.

Benda uji sebanyak 5 buah untuk kayu rambung sebelum mengalami pengawetan dan

sebanyak 5 buah untuk kayu rambung setelah pengawetan.

Gambar 3.6 Sampel Pengujian Kuat Tarik Sejajar Serat Kayu

Pengujian kuat tarik sejajar arah serat kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur dimensi benda uji sebelum dipasang pada alat uji.

• Atur jarum penunjuk skala beban sehingga menunjukkan angka nol.

• Letakkan benda uji pada mesin tarik dan dijepit pada kedua ujungnya dengan

kedudukan vertikal. Jarak jepitan sejauh 26 cm.

• Jalankan mesin uji, kemudian beri beban secara tetap sampai beban maksimum,

dengan kecepatan beban 20 Mpa per menit.

• Cantumkan nilai hasil pengujian dan bentuk keretakan ke dalam formulir pengujian.

10 cm 9,5 cm 7 cm 9,5 cm 10 cm

2,5 cm

2,5 cm

• Hitung besarnya kuat tarik dengan persamaan di bawah :

=

× (3.5)

Dimana :

Ft adalah kuat tarik.

P adalah beban maksimum.

B adalah lebar (mm).

H adalah tinggi (mm).

3.3.7 Pengujian Kuat Tarik Tegak Lurus Arah Serat Kayu

Benda uji berukuran seperti Gambar 3.7 sebanyak 5 buah untuk kayu rambung

sebelum mengalami pengawetan dan sebanyak 5 buah untuk kayu rambung setelah

mengalami pengawetan.

Gambar 3.7 Sampel Pengujian Kuat Tarik Tegak Lurus Serat Kayu

1,25 2,5 1,25

1,25

2,5

1,25

5 cm

Pengujian kuat tarik tegak lurus arah serat kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur dimensi benda uji sebelum dipasang pada alat uji.

• Atur jarum penunjuk skala beban sehingga menunjukkan angka nol.

• Letakkan benda uji pada mesin tarik dan dijepit pada kedua ujungnya dengan

kedudukan vertikal. Jarak jepitan sejauh 2,5 cm.

• Jalankan mesin uji, kemudian beri beban secara tetap sampai beban maksimum,

dengan kecepatan beban 1 Mpa per menit.

• Cantumkan nilai hasil pengujian dan bentuk keretakan ke dalam formulir pengujian.

• Hitung besarnya kuat tarik dengan persamaan (3.5).

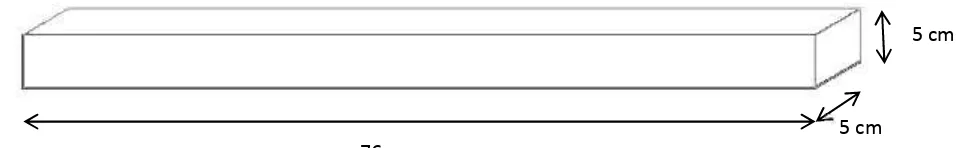

3.3.8 Pengujian Kuat Lentur Kayu

Benda uji berukuran 5 x 5 x 76 cm sebanyak 5 buah untuk kayu rambung sebelum

mengalami pengawetan dan 5 buah untuk kayu rambung setelah mengalami pengawetan.

Gambar 3.8 Sampel Pengujian Kuat Lentur Kayu

Pengujian kuat lentur kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti gambar di atas.

• Ukur dimensi benda uji sebelum dipasang pada alat uji, kemudian catat pada formulir

pengujian.

• Atur jarak tumpuan 71 cm, pasang benda uji pada alat uji.

76 cm

5 cm

• Letakkan bantalan penekan di tengah bentang benda uji.

• Jalankan mesin uji dengan kecepatan gerakan beban 2,5 mm per menit dengan

diperbolehkan ada penyimpangan ± 25 %, dengan besarnya beban maksimum sampai

benda uji mengalami patah, kemudian catat beban maksimumnya.

• Tentukan bentuk keretakan yang terjadi pada benda uji.

• Hitung kuat lentur dari benda uji menggunakan persamaan di bawah ini :

= × ×

× (3.6)

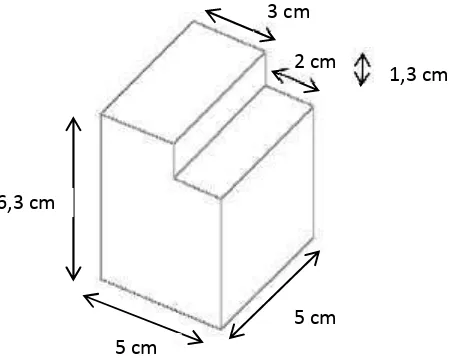

3.3.9 Pengujian Kuat Geser

Benda uji berukuran seperti Gambar 3.9 sebanyak 5 buah untuk kayu rambung

sebelum mengalami pengawetan dan 5 buah untuk kayu rambung setelah mengalami

pengawetan.

Gambar 3.9 Sampel Pengujian Kuat Geser Kayu

Pengujian kuat geser kayu akan dilakukan sebagai berikut :

• Bentuk benda uji seperti di atas.

6,3 cm

5 cm

5 cm 3 cm

2 cm

• Ukur dimensi benda uji dan cata pada formulir pengujian.

• Pasang benda uji pada alat uji sehingga tidak longgar atau tidak bergerak dengan

mengencangkan skrup penjepit. Dengan demikian benda uji menjadi terjepit di antara

pelat besi B dan pelat besi D.

• Beri beban dengan kecepatan gerak beban 0,6 mm permenit untuk kecepatan gerakan

beban yang dapat diukur dan 5000 N per menit untuk kecepatan gerakan beban yang

tidak dapat diukur.

• Gambar bentuk keretakan yang terjadi setelah pengujian.

• Hitung kuat geser berdasarkan persamaan di bawah :

=

BAB IV

ANALISA DAN HASIL PEMBAHASAN

4.1 HASIL PENELITIAN

4.1.1 Hasil Pengujian Physical Properties Kayu

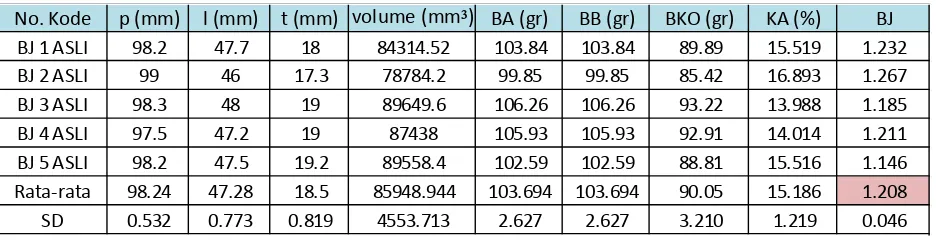

4.1.1.1 Hasil Pengujian Berat Jenis

Pemeriksaan berat jenis kayu memakai 5 buah sampel masing-masing sebelum

pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini dilakukan ketika

benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di Laboratorium

Mekanika Tanah, Departemen Teknik Sipil, Universitas Sumatera Utara. Hasil pengujian

tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

Tabel 4.1 Hasil Pengujian Berat Jenis Kayu Sebelum Pengawetan

Tabel 4.2 Hasil Pengujian Berat Jenis Kayu Setelah Pengawetan

No. Kode p (mm) l (mm) t (mm) volume (mm³) BA (gr) BB (gr) BKO (gr) KA (%) BJ BJ 1 ASLI 98.2 47.7 18 84314.52 103.84 103.84 89.89 15.519 1.232 BJ 2 ASLI 99 46 17.3 78784.2 99.85 99.85 85.42 16.893 1.267 BJ 3 ASLI 98.3 48 19 89649.6 106.26 106.26 93.22 13.988 1.185 BJ 4 ASLI 97.5 47.2 19 87438 105.93 105.93 92.91 14.014 1.211 BJ 5 ASLI 98.2 47.5 19.2 89558.4 102.59 102.59 88.81 15.516 1.146 Rata-rata 98.24 47.28 18.5 85948.944 103.694 103.694 90.05 15.186 1.208 SD 0.532 0.773 0.819 4553.713 2.627 2.627 3.210 1.219 0.046

Keterangan :

P = panjang kayu (mm).

L = lebar kayu (mm).

T = tinggi kayu (mm).

BA = BB = berat awal kayu (gr).

BKO = berat kayu setelah mengalami pengeringan di oven.

KA = kadar air kayu (%).

BJ = berat jenis kayu.

SD = standar deviasi.

Persen kenaikan kuat tarik = . .

. × 100%= 15.801 %.

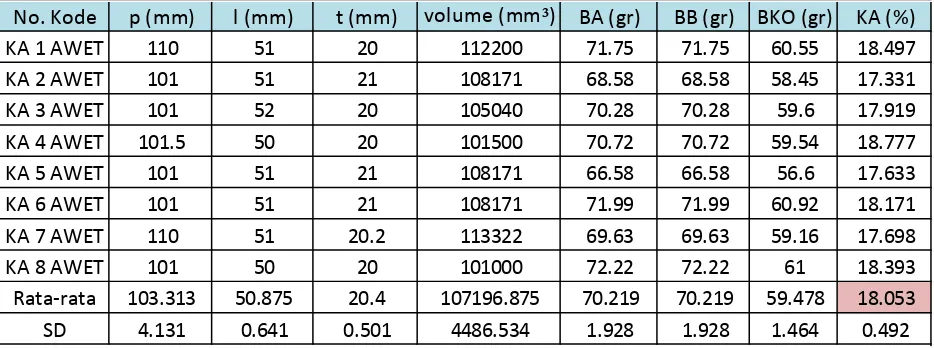

4.1.1.2 Hasil Pengujian Kadar Air

Pemeriksaan kadar air kayu memakai 8 buah sampel masing-masing sebelum

pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini dilakukan ketika

benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di Laboratorium

Mekanika Tanah, Departemen Teknik Sipil, Universitas Sumatera Utara. Hasil pengujian

Tabel 4.3 Hasil Pengujian Kadar Air Kayu Sebelum Pengawetan

Tabel 4.4 Hasil Pengujian Kadar Air Kayu Setelah Pengawetan

Keterangan :

P = panjang kayu (mm).

L = lebar kayu (mm).

T = tinggi kayu (mm).

BA = BB = berat awal kayu (gr).

BKO = berat kayu setelah mengalami pengeringan di oven.

No. Kode p (mm) l (mm) t (mm) volume (mm³) BA (gr) BB (gr) BKO (gr) KA (%)

KA 1 ASLI 101 49.3 20 99586 67.34 67.34 61.12 10.177

KA 2 ASLI 101.5 50.5 20 102515 69.78 69.78 63.34 10.167

KA 3 ASLI 101.2 50.5 20 102212 65.74 65.74 59.57 10.358

KA 4 ASLI 101.5 50 19 96425 66.2 66.2 60.09 10.168

KA 5 ASLI 102 49.5 20.5 103504.5 67.02 67.02 60.8 10.230

KA 6 ASLI 101.2 49.2 21 104559.84 64.15 64.15 57.86 10.871

KA 7 ASLI 101.8 50 20 101800 63.15 63.15 57.05 10.692

KA 8 ASLI 101 50.2 20 101404 64.99 64.99 58.65 10.810

Rata-rata 101.4 49.9 20.063 101500.793 66.046 66.046 59.81 10.434

SD 0.366 0.513 0.563 2519.525 2.063 2.063 2.002 0.306

No. Kode p (mm) l (mm) t (mm) volume (mm³) BA (gr) BB (gr) BKO (gr) KA (%)

KA 1 AWET 110 51 20 112200 71.75 71.75 60.55 18.497

KA 2 AWET 101 51 21 108171 68.58 68.58 58.45 17.331

KA 3 AWET 101 52 20 105040 70.28 70.28 59.6 17.919

KA 4 AWET 101.5 50 20 101500 70.72 70.72 59.54 18.777

KA 5 AWET 101 51 21 108171 66.58 66.58 56.6 17.633

KA 6 AWET 101 51 21 108171 71.99 71.99 60.92 18.171

KA 7 AWET 110 51 20.2 113322 69.63 69.63 59.16 17.698

KA 8 AWET 101 50 20 101000 72.22 72.22 61 18.393

Rata-rata 103.313 50.875 20.4 107196.875 70.219 70.219 59.478 18.053

KA = kadar air kayu (%).

BJ = berat jenis kayu.

SD = standar deviasi.

Persen kenaikan kuat tarik = . .

. × 100%= 73,01 %.

4.1.1.3 Hasil Pengujian Susut Radial dan Tangensial Kayu

Pemeriksaan kadar air kayu memakai 10 buah sampel masing-masing sebelum

pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini dilakukan ketika

benda uji sudah mencapai kondisi kering udara (kadar air maksimum 18 %). Pengujian

dilakukan di Laboratorium Mekanika Tanah, Departemen Teknik Sipil, Universitas Sumatera

Utara. Hasil pengujian tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

Tabel 4.5 Hasil Pengujian Susut Kayu Sebelum Pengawetan

p (mm) l (mm) t (mm) p (mm) l (mm) t (mm)

SU 1 ASLI Rambung 100.2 24.3 25 40.09 Longitudinal Kering udara 100 24.3 24.3 35.96 11.485 3.086

SU 2 ASLI Rambung 101.2 25 25.5 43.29 Tangensial Kering udara 101.2 25 24.8 38.98 11.057 2.823

SU 3 ASLI Rambung 101.2 24.5 25 41.85 Longitudinal dan Tangensial Kering udara 99.7 23 25 37.71 10.979 8.124 SU 4 ASLI Rambung 100 25 25 42.73 Radial dan Tangensial Kering udara 100 24.5 24 38.62 10.642 6.293 SU 5 ASLI Rambung 100 25 25.5 41.82 Radial dan Longitudinal Kering udara 99.5 25 25 37.73 10.840 2.513 SU 6 ASLI Rambung 100 25 25 39.49 Radial dan Tangensial Kering udara 100 24.5 24 35.66 10.740 6.293 SU 7 ASLI Rambung 101 25.2 24.7 43.3 Radial dan Tangensial Kering udara 101 24.5 23.8 39.05 10.883 6.747 SU 8 ASLI Rambung 99.2 25.8 24 41.38 Radial dan Tangensial Kering udara 99.2 25.2 23.2 37.14 11.416 5.911 SU 9 ASLI Rambung 99 24.5 24.8 41.16 Radial dan Tangensial Kering udara 99 23 24 37.08 11.003 10.072

SU 10 ASLI Rambung 99 26 25 44.21 Longitudinal Kering udara 98.5 26 25 39.78 11.136 0.508

Rata-rata Rambung 100.08 25.03 24.95 41.932 99.81 24.5 24.31 37.771 11.018 5.237

SD Rambung 0.850 0.544 0.422 1.484 0.837 0.930 0.619 1.353 0.271 2.924

Berat

No. Kode Jenis Kayu Dimensi Awal Berat Arah Susut Kondisi Kayu Dimensi Akhir

Tabel 4.6 Hasil Pengujian Susut Kayu Setelah Pengawetan

Persen kenaikan kuat tarik = , ,

, × 100%= 25,306 %.

4.1.2 Hasil Pengujian Mechanical Properties

4.1.2.1 Hasil Pengujian Kuat Tarik Sejajar Serat Kayu

Pemeriksaan kuat tarik sejajar serat kayu memakai 5 buah sampel masing-masing

sebelum pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini

dilakukan ketika benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di

Laboratorium Uji Sifat Mekanis Kayu, Fakultas Kehutanan, Universitas Sumatera Utara.

Hasil pengujian tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

p (mm) l (mm) t (mm) p (mm) l (mm) t (mm)

SU 1 AWET Rambung 100 26 26 42.25 Radial dan Tangensial Kering udara 100 25 23.5 37.34 13.14944 15.0638

SU 2 AWET Rambung 100 24.8 26 43.5 Tangensial Kering udara 100 24 26 38.48 13.04574 3.33333

SU 3 AWET Rambung 100 25 25.8 41.66 Longitudinal dan Tangensial Kering udara 99.5 25 24.8 36.86 13.02225 4.55503

SU 4 AWET Rambung 100 24 25 43.39 Longitudinal Kering udara 99.2 24 25 38.2 13.58639 0.80645

SU 5 AWET Rambung 100 25.5 26 44.61 Radial dan Tangensial Kering udara 100 24.5 24.5 39.52 12.87955 10.454 SU 6 AWET Rambung 99.5 25 25 41.29 Radial dan Tangensial Kering udara 99.5 23.8 24.5 36.51 13.0923 7.18573 SU 7 AWET Rambung 100.5 25 27 47.05 Longitudinal dan Radial Kering udara 100 25 25 41.62 13.04661 8.54 SU 8 AWET Rambung 98.7 25 26 43.96 Longitudinal dan Tangensial Kering udara 98 24 26 38.7 13.59173 4.91071 SU 9 AWET Rambung 99.5 25 25 40.77 Longitudinal dan Tangensial Kering udara 99 24 25 35.72 14.13774 4.69276 SU 10 AWET Rambung 101 26 25.5 43.94 Radial dan Tangensial Kering udara 101 25 25 38.87 13.04348 6.08

Rata-rata Rambung 99.92 25.13 25.73 43.242 99.62 24.43 24.93 38.182 13.25952 6.56218

SD Rambung 0.61246 0.5889 0.629 1.852067 0.7955 0.5208 0.726 1.69163 0.38972 4.02439

No. Kode Jenis Kayu Arah Susut Kondisi Kayu Dimensi Akhir Berat

Tabel 4.7 Hasil Pengujian Kuat Tarik Sejajar Serat Kayu Sebelum Pengawetan

Tabel 4.8 Hasil Pengujian Kuat Tarik Sejajar Serat Kayu Setelah Pengawetan

Keterangan :

B : lebar bidang tarik

B (mm) H (mm)

TA S 5 AWET Rambung 10 10.5 54.87893333

50.13997374 No. Kode Jenis Kayu Ukuran Kuat Tarik

(Mpa)

Kuat Tarik

Rata-rata (Mpa) Keterangan

TA S 1 AWET Rambung 10 10 43.87536

Rambung 10.5 10 39.90506667

TA S 3 AWET Rambung 10 10.5 72.78612381

Kayu lentur TA S 4 AWET Rambung 15 14.5 46.86683678

TA S 6 AWET Rambung

7 9.8

H : tinggi bidang tarik

Persen kenaikan kuat tarik sejajar = , ,

, × 100%= 6,81 %.

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E20. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

4.1.2.2 Hasil Pengujian Kuat Tarik Tegak Lurus Serat Kayu

Pemeriksaan kuat tarik tegak lurus serat kayu memakai 5 buah sampel masing-masing

sebelum pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini

dilakukan ketika benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di

Laboratorium Uji Sifat Mekanis Kayu, Fakultas Kehutanan, Universitas Sumatera Utara.

Hasil pengujian tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

Tabel 4.9 Hasil Pengujian Kuat Tarik Tegak Lurus Serat Kayu Sebelum Pengawetan

B (mm) H (mm)

No. Kode Jenis Kayu Ukuran Kuat Tarik (Mpa)

Kuat Tarik Rata-rata

(Mpa) Keterangan

TA TL 2 ASLI Rambung 23 50 2.538958261 TA TL 1 ASLI Rambung 22 51 1.328590909

1.965140012

TA TL 4 ASLI Rambung 24 51 2.565072712 Pecah di kaki TA TL 3 ASLI Rambung 21 51.5 1.540669441

Tabel 4.10 Hasil Pengujian Kuat Tarik Tegak Lurus Serat Kayu Setelah Pengawetan

Keterangan :

B : lebar bidang tarik

H : tinggi bidang tarik

Persen kenaikan kuat tarik tegak lurus = , .

, × 100%= 3,31 %.

4.1.2.3 Hasil Pengujian Kuat Lentur Kayu

Pemeriksaan kuat lentur kayu memakai 5 buah sampel masing-masing sebelum

pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini dilakukan ketika

benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di Laboratorium Uji

Sifat Mekanis Kayu, Fakultas Kehutanan, Universitas Sumatera Utara. Hasil pengujian

tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

B (mm) H (mm)

TA TL 1 AWET Rambung 20 48 2.451658333 No. Kode Jenis Kayu Ukuran Kuat Tarik

(Mpa)

Kuat Tarik Rata-rata

(Mpa) Keterangan

2.030212632 TA TL 3 AWET Rambung 23 46.5 4.351362319

TA TL 2 AWET Rambung 21 48 0.143102183

Tabel 4.11 Hasil Pengujian Kuat Lentur Kayu Sebelum Pengawetan

Tabel 4.12 Hasil Pengujian Kuat Lentur Kayu Setelah Pengawetan

Keterangan :

B : lebar bidang tekan

H : tinggi bidang tekan.

B (mm) H (mm)

Pecah di pinggir.

L2 ASLI Rambung 51.8 53 5891.236 43.11958075 Mata kayu, jamur. L1 ASLI Rambung 51 52

No. Kode Jenis Kayu Ukuran Beban Maksimum (N)

54.5500048 Retak halus di pinggir, mata kayu. L3 ASLI Rambung 51 51 7737.764 62.12330597

L4 ASLI Rambung 51.3 52.8 7325.384

Retak halus di pinggir, mata kayu, pecah di

pinggir. L5 ASLI Rambung 52 52.5 5187.022 38.54302062

B (mm) H (mm) Keterangan

L1 AWET Rambung 49.5 50.5 5221.215 44.04871358 Retak halus di pinggir, mata kayu banyak. No. Kode Jenis Kayu Ukuran Beban

Maksimum (N) L2 AWET Rambung 47 51 7214.122 62.84849469

L3 AWET Rambung 49.5 51.3 5972.965

Pecah di pinggir, lubang-lubang kecil, mata kayu.

Persen kenaikan kuat lentur = , ,

, × 100%= 2,38 %.

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E20. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

4.1.2.4 Hasil Pengujian Kuat Geser Kayu

Pemeriksaan kuat geser kayu memakai 5 buah sampel masing-masing sebelum

pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini dilakukan ketika

benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di Laboratorium Uji

Sifat Mekanis Kayu, Fakultas Kehutanan, Universitas Sumatera Utara. Hasil pengujian

tersebut dapat dilihat pada tabel hasil pemeriksaan di bawah ini :

Tabel 4.13 Hasil Pengujian Kuat Geser Kayu Sebelum Pengawetan

B (mm) H (mm)

No. Kode Kuat Geser Sejajar

Serat (Mpa)

Kuat Geser Sejajar Serat Rata-rata (Mpa)

47 46.7 11551.242 5.262764591 mata kayu

Tabel 4.14 Hasil Pengujian Kuat Geser Kayu Setelah Pengawetan

Persen kenaikan kuat geser = , ,

, × 100%= 35,04 %.

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E20. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

4.1.2.4 Hasil Pengujian Kuat Tekan Kayu

4.1.2.4.1 Hasil Pengujian Kuat Tekan Sejajar Serat

Pemeriksaan kuat tekan sejajar serat kayu memakai 5 buah sampel masing-masing

sebelum pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini

dilakukan ketika benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di

Laboratorium Struktur, Politeknik Negeri Medan. Hasil pengujian tersebut dapat dilihat pada

tabel hasil pemeriksaan di bawah ini :

B (mm) H (mm)

alat bantu uji longgar Bentuk Keretakan

G1 AWET Rambung 50 48 19362.583 8.067742917

serat sejajar arah tekan, pecah, serat terpisah, alat

bantu uji longgar

No. Kode Jenis Kayu Ukuran Beban Maksimum

(N)

Kuat Geser Sejajar Serat (Mpa)

Kuat Geser Sejajar Serat Rata-rata (Mpa)

6.644116883 jamur, serat sejajar arah

tekan

G3 AWET Rambung 51 48 19174.182 7.832590686

G2 AWET Rambung 49 50.5 13003.147 5.254858355

retak halus, mata kayu, alat bantu uji longgar

G5 AWET Rambung 49 49 14727.235 6.13379217 lubang

Tabel 4.15 Hasil Pengujian Kuat Tekan Sejajar Serat Kayu Sebelum Pengawetan

Tabel 4.16 Hasil Pengujian Kuat Tekan Sejajar Serat Kayu Setelah Pengawetan

Persen kenaikan kuat tekan sejajar = , ,

, × 100%= 3,53 %.

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E20. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

B (mm) H (mm)

No. Kode Jenis Kayu Ukuran Beban

Maksimum (N) Kuat Tekan (Mpa)

110975 44.84744393 retak halus, mata kayu

TE 3 S ASLI Rambung 39.2590969

Rambung 49.5 50 86204 34.82989899

retak halus, mata kayu, jamur.

TE 5 S ASLI Rambung 48.5 48 98155 42.16280069

retak halus, mata kayu

TE 4 S ASLI Rambung 50.5 49

50 48 98047 40.85291667

berlubang kecil

TE 2 S ASLI Rambung 50 49.5 83166 33.60242424

Kuat Tekan Rata-rata

(Mpa) Keterangan

TE 1 S ASLI

B (mm) H (mm)

No. Kode Jenis Kayu Ukuran Beban

Maksimum (N) Kuat Tekan (Mpa)

Kuat Tekan Rata-rata

(Mpa) Bentuk Keretakan

lubang, mata kayu

TE 2 S AWET Rambung 47 47.5 91747 41.09608063 jamur

TE 1 S AWET Rambung 46 46.5 79249 37.04955587

retak halus

TE 3 S AWET Rambung 47 46 98638 45.62349676

lubang, mata kayu, pecah panjang

TE 5 S AWET Rambung 46 46 68764 32.49716446

40.6472412 jamur, pecah

4.1.2.4.2 Hasil Pengujian Kuat Tekan Tegak Lurus Serat

Pemeriksaan kuat tekan tegak lurus serat kayu memakai 5 buah sampel

masing-masing sebelum pengawetan dan sesudah pengawetan yang dipilih secara acak. Pengujian ini

dilakukan ketika benda uji sudah mencapai kondisi kering udara. Pengujian dilakukan di

Laboratorium Struktur, Politeknik Negeri Medan. Hasil pengujian tersebut dapat dilihat pada

tabel hasil pemeriksaan di bawah ini :

Tabel 4.17 Hasil Pengujian Kuat Tekan Tegak Lurus Serat Kayu Sebelum Pengawetan

Tabel 4.18 Hasil Pengujian Kuat Tekan Tegak Lurus Serat Kayu Setelah Pengawetan

Persen kenaikan kuat tekan tegak lurus = , ,

, × 100%= 1,55 %.

B (mm) H (mm)

No. Kode Jenis Kayu Ukuran Beban Maksimum

(N) Kuat Tekan (Mpa)

Kuat Tekan Rata-rata

(Mpa) Bentuk Keretakan

TE 2 TL ASLI Rambung 54 70 62141 16.43941799 lubang, mata kayu

TE 1 TL ASLI Rambung 54 70 69204 18.30793651

70 83794 22.16772487 mata kayu, jamur

TE 3 TL ASLI Rambung 54.5 70 72513 19.00733945

retak halus, mata kayu

TE 5 TL ASLI Rambung 53 70 70129 18.90269542

18.96502285 mata kayu

TE 4 TL ASLI Rambung 54

B (mm) H (mm) Bentuk Keretakan

TE 1 TL AWET Rambung 47 70 68472 20.81215805

No. Kode Jenis Kayu Ukuran Beban Maksimum

(N) Kuat Tekan (Mpa)

Kuat Tekan Rata-rata (Mpa)

retak halus

TE 3 TL AWET Rambung 50 70 62001 17.71457143 lubang, retak halus, mata

kayu

TE 2 TL AWET Rambung 50 70 54669 15.61971429

retak halus, mata kayu, pecah

TE 5 TL AWET Rambung 49 70 54972 16.02682216 retak halus, mata kayu

TE 4 TL AWET Rambung 48 70 87770 26.12202381

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E20. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

4.1.3 Modulus Elastisitas Berdasarkan Hasil Tes Mesin Tensilon

Tabel 4.19 Modulus Elastisitas Kayu Tanpa Diawetkan Berdasarkan Data Output dari Mesin

Tensilon

Tabel 4.20 Modulus Elastisitas Kayu Diawetkan Berdasarkan Data Output dari Mesin

Tensilon

4.1.4 Modulus Elastisitas Lentur Kayu Berdasarkan Berat Jenis Kayu

Modulus elastisitas lentur berdasarkan atas berat jenis pada kadar air kayu 15 % untuk

kayu berserat lurus tanpa cacat kayu dengan rumus estimasi sebagai berikut :

= 16500 × .

LE 1 ASLI 16600

LE 2 ASLI 16700

LE 3 ASLI 13800

LE 4 ASLI 19500

LE 5 ASLI 20300

No. Kode Modulus Elastisitas (Mpa) Rata-Rata

17380

LE 1 AWET 19900

LE 2 AWET 22700

LE 3 AWET 20500

LE 4 AWET 18800

LE 5 AWET 19000

Rata-Rata

Tabel 4.21 Modulus Elastisitas Kayu Sebelum Pengawetan

Tabel 4.22 Modulus Elastisitas Kayu Setelah Pengawetan

Persen kenaikan modulus elastisitas lentur estimasi = . ,

, × 100%= 0,108 %.

Menurut tabel klasifikasi kuat kayu dari PKKI 2002, sampel yang tidak mengalami

pengawetan termasuk kelas kuat E19. Sementara, sampel yang mengalami pengawetan

termasuk kelas kuat E21.

4.1.5 Pengaruh Asam Borat pada Kekuatan Kayu

Faktor biologis perusak kayu yang penting adalah jamur, serangga dan binatang laut.

Kayu yang diserang jamur akan berkurang keteguhan pukul, keteguhan lengkung, keteguhan

tekan, kekerasan serta elastisitasnya karena jamur tumbuh dengan memakan serat-serat pada

kayu. Serat kayu yang telah terinfeksi jamur lama-kelamaan akan merenggang dan

membentuk ruang-ruang kosong pada di dalam kayu. Karena seratnya tidak lagi padat, kayu

akan mudah patah atau retak ketika diberi beban atau tarikan. Dengan melakukan proses

BJ 1 ASLI 1.23 19090.07

BJ 2 ASLI 1.27 19476.92

BJ 3 ASLI 1.19 18584.85

BJ 4 ASLI 1.21 18871.53

BJ 5 ASLI 1.15 18146.09

18833.89028 No. Kode Berat Jenis MOE MOE rata-rata

BJ 1 AWET 1.33 20169.24

BJ 2 AWET 1.41 21021.02

BJ 3 AWET 1.45 21392.53

BJ 4 AWET 1.43 21157.79

BJ 5 AWET 1.37 20616.37

pengawetan pada kayu menggunakan bahan pengawet asam borat maka dinding-dinding sel

kayu terlindung dari jamur dan serangga. Jamur tidak dapat masuk ke serat-serat kayu karena

serat kayu sudah bersifat asam. Sehingga serat kayu akan lebih padat dibanding ketika tidak

diberi bahan pengawet dan kekuatan kayu bertambah.

4.1.6 Kesimpulan Hasil Pengujian Physical dan Mechanical Properties

Dari hasil penelitian physical dan mechanical properties yang telah dibahas di atas,

maka dapat diabulasikan pada tabel 4.19.

Tabel 4.21 Rangkuman Penelitian Physical dan Mechanical Properties

Menurut ketentuan Tata Cara Perencanaan Konstruksi Kayu (PKKI, 2002), kuat acuan

berdasarkan pemilihan mekanis diambil berdasarkan modulus elastisitas, kuat lentur, kuat

tarik sejajar serat, kuat tekan sejajar serat, kuat geser dan kuat tekan tegak lurus serat. Dari

tabel di atas dapat dilihat bahwa menurut ketentuan kuat acuan Tata Cara Perencanaan

Konstruksi (PKKI, 2002) seperti yang tercantum pada tabel 2.2, maka kayu sebelum

mengalami pengawetan dengan modulus elastisitas estimasi 18833,89 Mpa, kuat tarik sejajar

Sebelum Sesudah

Berat Jenis 1.208 1.399

Penyusutan 5.237 6.562

Kadar Air 10.434 18.053

Kuat Tarik Sejajar 46.94 50.14

Kuat Tarik Tegak Lurus 1.96 2.03

Kuat Lentur 49.49 50.67

Kuat Tekan Sejajar 39.26 40.64

Kuat Tekan Tegak Lurus 18.96 19.26

Kuat Geser 4.92 6.64

Modulus elastisitas estimasi 18833.89 20871.39

MOE 4.359 5.364

MOR 49.495 50.673

Jenis Penelitian Hasil Penelitian (Mpa)

Physical Properties

serat 46,94 Mpa, kuat tekan sejajar serat 39,26 Mpa, kuat tekan tegak lurus serat 18,96 Mpa,

kuat geser 4,92 Mpa dan kuat lentur 49,49 Mpa termasuk kayu dengan mutu E20 sedangkan

kayu setelah mengalami pengawetan dengan modulus elatisitas estimasi 20871,39 Mpa, kuat

tarik sejajar serat 50,14 Mpa, kuat tekan sejajar serat 40,64 Mpa, kuat tekan tegak lurus serat

19,26 Mpa, kuat geser 6,64 Mpa, kuat lentur 50,67 Mpa termasuk kayu dengan mutu E21..

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil percobaan “Mechanical dan Physical Properties Kayu Rambung Sebelum dan Sesudah Pengawetan Sesuai dengan SNI no. 3 Tahun 2002” di laboratorium melalui beberapa tahapan yakni pengawetan, percobaan Physical Properties dan percobaan

Mechanical Properties dapat disimpulkan bahwa :

1. Hasil pengujian sifat-sifat fisik kayu rambung tanpa diberi pengawetan memberikan

nilai kadar air sebesar 10,434 %, berat jenis sebesar 1,208 gr/mm3 dan penyusutan

sebesar 5,237 %. Hasil pengujian sifat-sifat mekanis kayu rambung tanpa diberi

pengawetan memberikan nilai kuat tarik sejajar serat sebesar 46,94 Mpa, kuat tarik

tegak lurus serat sebesar 1,96 Mpa, kuat lentur sebesar 49,49 Mpa, kuat geser sebesar

4,92 Mpa, kuat tekan sejajar serat sebesar 39,26 Mpa, dan kuat tekan tegak lurus serat

sebesar 18,96 Mpa. Berdasarkan PKKI 1979, kayu tergolong mutu E20.

2. Hasil pengujian sifat-sifat fisik kayu rambung dengan diberi pengawetan memberikan

nilai kadar air sebesar 18,053 %, berat jenis sebesar 1,399 gr/mm3 dan penyusutan sebesar 6,562 %. Hasil pengujian sifat-sifat mekanis kayu rambung dengan diberi

pengawetan memberikan nilai kuat tarik sejajar serat sebesar 50,14 Mpa, kuat tarik

tegak lurus serat sebesar 2,03 Mpa, kuat lentur sebesar 50,67 Mpa, kuat geser sebesar

6,64 Mpa, kuat tekan sejajar serat sebesar 40,64 Mpa dan kuat tekan tegak lurus serat

5.2 Saran

1. Penelitian yang dilakukan hanya terbatas pada konsentrasi pengawetan 10 % sehingga

perlu penelitian lebih lanjut dengan variasi konsentrasi pengawetan di atas 10 %

sehingga diperoleh pengawetan yang optimal.

2. Karena kayu memiliki kekuatan yang berbeda-beda pada setiap bagian sehingga perlu

dilakukan penelitian lebih lanjut dengan variasi bagian-bagian pada batang kayu.

3. Karena sifat bahan kayu yang mudah rusak karena pengaruh cuaca atau serangga

perusak baik selama proses pembuatan maupun masa pelayanan, maka perlu adanya

penelitian lanjutan sebagai pembanding untuk mengikutsertakan pengaruh

pengawetan bahan terhadap kekuatan balok kayu.

4. Karena tiap proses pengawetan mempunyai pengaruh yang berbeda terhadap kenaikan

dan penurunan kekuatan kayu, maka perlu adanya penelitian pembanding dengan