PENGARUH PENGAWETAN TERHADAP

SIFAT MEKANIS TIGA JENIS KAYU

RENDY KURNIAWAN RACHMAT

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PENGARUH PENGAWETAN TERHADAP

SIFAT MEKANIS TIGA JENIS KAYU

RENDY KURNIAWAN RACHMAT

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Kehutanan

Pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

LEMBAR PENGESAHAN

Judul Peneletian : Pengaruh Pengawetan terhadap Sifat Mekanis Tiga Jenis Kayu

Nama Mahasiswa : Rendy Kurniawan Rachmat

NRP : E24102054

Menyetujui:

Dr. Ir. Imam Wahyudi, MS Pembimbing Skripsi

Mengetahui:

Prof. Dr. Ir. Cecep Kusmana, MS Dekan Fakultas Kehutanan

RINGKASAN

Rendy Kurniawan Rachmat. E24102054. Pengaruh Pengawetan terhadap Sifat

Mekanis Tiga Jenis Kayu. (Dibawah bimbingan: Dr. Ir. Imam Wahyudi, MS)

Penggunaan kayu sebagai bahan bangunan pada saat ini dan masa yang akan datang diperkirakan akan terus meningkat. Hal ini perlu diimbangi dengan

umur pakai (life service) kayu yang memadai karena fakta yang ada

mengungkapkan bahwa hanya 15-20 persen jenis-jenis kayu Indonesia yang memiliki keawetan tinggi (Kelas Awet I dan II) (Oey Djoen Seng, 1964). Selain itu mengingat pasokan kayu di pasaran cenderung semakin berkurang akhir-akhir ini karena semakin terbatasnya jumlah dan kualitas kayu komersial, diperkirakan pasokan kayu di masa yang akan datang akan beralih dari jenis komersial ke jenis non komersial atau jenis kayu tak dikenal (lesser known species) baik dari hutan alam maupun hutan rakyat (Rudi, 2002). Jenis-jenis kayu tersebut cenderung memiliki keawetan alami yang rendah.

Salah satu usaha untuk meningkatkan umur pakai kayu adalah melalui proses pengawetan kayu (Oey Djoen Seng, 1964). Sayangnya, beberapa hasil penelitian memperlihatkan bahwa proses pengawetan berpengaruh negatif terhadap kekuatan kayu. Oleh karena itu, seberapa jauh pengaruh pengawetan kayu terhadap kekuatan khususnya pada kayu-kayu yang tergolong lesser known species perlu diteliti agar penggunaannya sebagai bahan bangunan tetap maksimal.

Penelitian ini bertujuan untuk mengetahui pengaruh pengawetan terhadap sifat mekanis dari tiga jenis kayu (nangka, akasia dan manii). Proses pengawetan yang digunakan adalah proses dengan metode rendaman dingin dan vakum tekan, keduanya menggunakan larutan bahan pengawet Enbor SP dengan konsentrasi 6%. Respon yang diamati adalah nilai-nilai retensi dan penetrasi bahan pengawet, serta sifat mekanis (MOE, MOR, keteguhan tekan sejajar serat, dan keteguhan tarik tegak lurus serat) dan sifat fisis (kadar air dan BJ) kayu. Metode pengawetan yang diterapkan adalah rendaman dingin (selama 5 hari) dan vakum tekan (8

kg/cm2 selama 2 jam). Data dianalisis menggunakan Rancangan Acak Lengkap

(RAL) dua faktor, dimana faktor A adalah jenis kayu dan faktor B adalah metode pengawetan sebagai perlakuan.

Hasil penelitian memperlihatkan bahwa kedua metode yang diterapkan cenderung menurunkan sifat mekanis kayu, kecuali pada kayu nangka dan akasia. Rata-rata MOE dan MOR kayu nangka awetan baik metode rendaman dingin (RD) maupun vakum tekan (VT) cenderung meningkat, begitu pula MOE kayu akasia awetan metode RD. Meskipun demikian berdasarkan hasil analisis sidik ragamnya metode pengawetan dan interaksi antara jenis kayu dengan metode pengawetan tidak berpengaruh nyata, kecuali pada keteguhan tarik tegak lurus serat dimana jenis kayu dan metode pengawetan berpengaruh nyata.

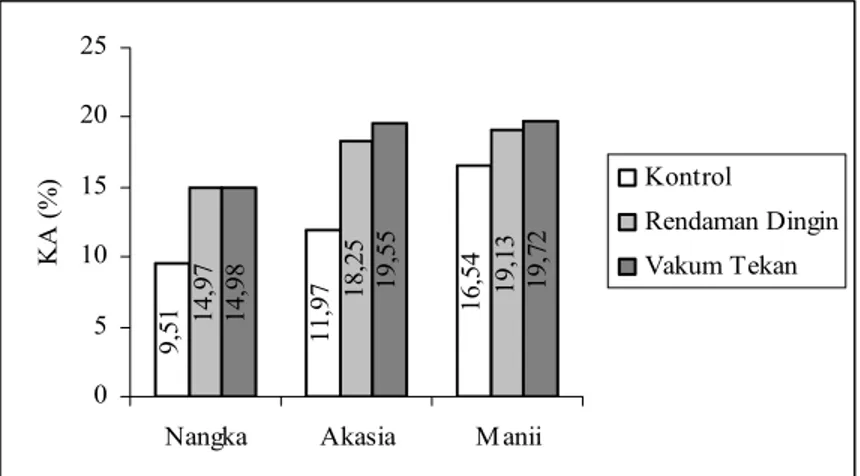

Hasil penelitian juga memperlihatkan bahwa metode RD dan VT cenderung meningkatkan sifat fisis kayu. Berdasarkan analisis sidik ragam, kadar air (KA) kayu dipengaruhi oleh perlakuan pengawetan, jenis kayu, dan interaksi antara jenis kayu dengan perlakuan, sedangkan BJ kayu hanya dipengaruhi oleh jenis kayu.

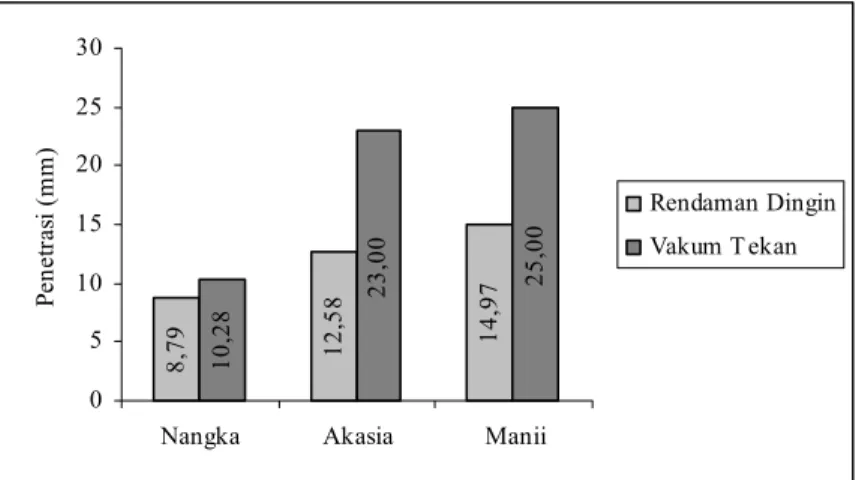

Hasil penelitian juga memperlihatkan bahwa perbedaan metode pengawetan yang diterapkan berpengaruh terhadap nilai retensi dan penetrasi bahan pengawet ke dalam kayu. Secara umum metode VT menghasilkan nilai retensi dan penetrasi yang lebih tinggi dibandingkan dengan metode RD. Larutan bahan pengawet Enbor SP konsentrasi 6% menghasilkan retensi pada masing-masing jenis berturut-turut adalah 6,95 kg/m3 dan 7,27 kg/m3 (nangka), 8,55 kg/m3 dan 16,63 kg/m3 (akasia), serta 8,01 kg/m3 dan 13,41 kg/m3 (manii) untuk metode RD dan VT. Penetrasinya secara berturut-turut adalah sebesar 8,79 mm dan 10,28 mm (nangka), 12,58 mm dan 23,00 mm (akasia), serta 14,97 mm dan 25,00 mm (manii) untuk metode RD dan VT.

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 5 Januari 1984 sebagai anak pertama dari tiga bersaudara dari pasangan Cornelis Noer Rachmat (Bapak, Alm) dan Enah Kurniasih (Ibu).

Pendidikan dasar diselesaikan di SDN Kawung Luwuk III Bogor pada tahun 1996, sementara pendidikan menengah pertama di SLTP PGRI 6 Bogor dan lulus pada tahun 1999, sedangkan pendidikan menengah atas di SMUN 8 Bogor dan lulus pada tahun 2002. Pada tahun yang sama penulis diterima di Institut Pertanian Bogor, Jurusan Teknologi Hasil Hutan melalui jalur USMI.

Selama pendidikan di Institut Pertanian Bogor penulis mengikuti kegiatan kemahasiswaan yaitu sebagai anggota Pengembangan Sumber Daya Manusia (PSDM) di Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) Departemen Hasil Hutan, Fakultas Kehutanan. Penulis melaksanakan Praktek Pengenalan dan Pengelolaan Hutan (P3H) di Kamojang-Leuweung Sancang dan KPH Ciamis, Jawa Barat dan menyelesaikan Kuliah Kerja Profesi di PT. Interkayu Nusantara, Tangerang, Banten.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor, penulis melakukan penelitian

yang berjudul “Pengaruh Pengawetan terhadap Sifat Mekanis Tiga Jenis

i

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... ii

DAFTAR GAMBAR ... iii

DAFTAR LAMPIRAN ... iv PENDAHULUAN Latar Belakang ... 1 Tujuan ... 2 Manfaat ... 2 TINJAUAN PUSTAKA Pengawetan Kayu ... 3 Keawetan Kayu ... 3 Keterawetan Kayu ... 4

Metode pengawetan Vakum Tekan Proses Sel Penuh. ... 4

Metode Pengawetan Rendaman Dingin. ... 5

Bahan Pengawet ... 5

Karakteristik Kayu ... 6

Pengaruh Bahan Pengawet terhadap Sifat Mekanis Kayu ... 7

METODE PENELITIAN Waktu dan Tempat ... 8

Alat dan Bahan ... 8

Rancangan Percobaan dan Analisis Data ... 8

Pembuatan Contoh Uji ... 9

Bagan Alur Pengujian ... 10

Proses Pengawetan ... 10

Pengujian Retensi dan Penetrasi ... 11

Pengujian Sifat Fisis ... 12

Pengujian Sifat Mekanis ... 13

HASIL DAN PEMBAHASAN Retensi dan Penetrasi ... 15

Sifat Fisis ... 17

Sifat Mekanis ... 19

KESIMPULAN DAN SARAN Kesimpulan ... 26

Saran ... 26

DAFTAR PUSTAKA ... 27

ii

DAFTAR TABEL

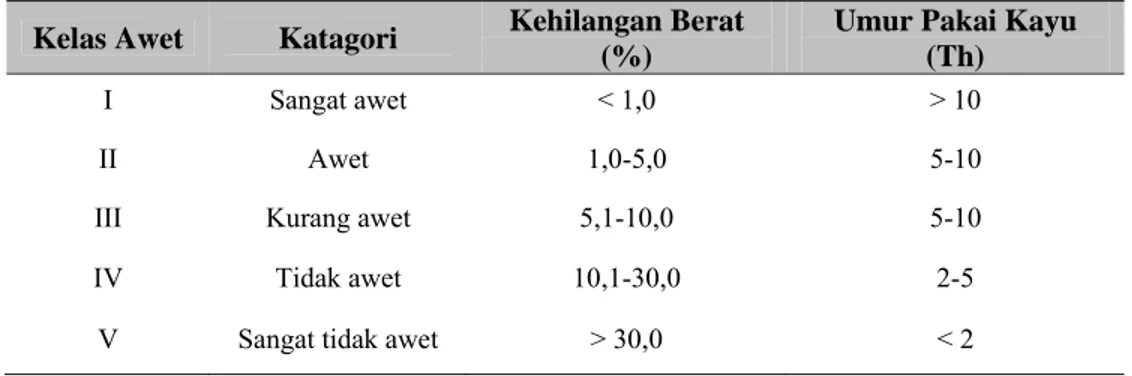

Halaman 1. Pembagian kelas awet kayu ... 4

2. Rata-rata sifat Mekanis Kayu Afrika dari 2 Lokasi Tempat Tumbuh

iii

DAFTAR GAMBAR

Halaman

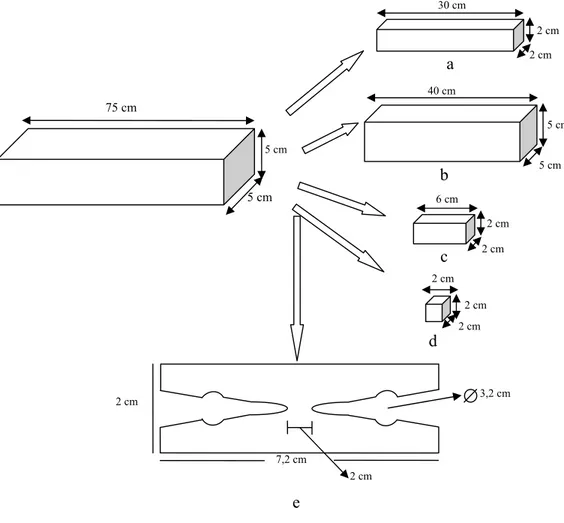

1. Gambar Pembuatan contoh uji ... 9

2. Gambar Bagan alur Pengujian. ... 10

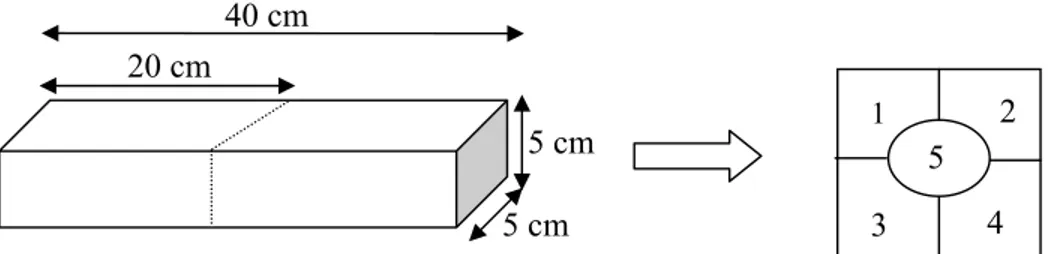

3. Gambar Cara Pengukuran Penetrasi Bahan Pengawet ... 12

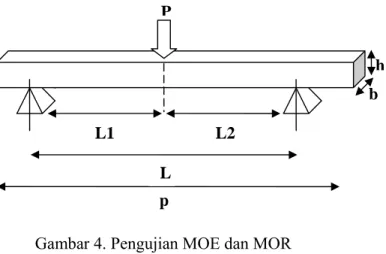

4. Gambar Pengujian MOE dan MOR ... 13

5. Gambar Rata-rata Retensi masing-masing Jenis Kayu dan masing-masing Metode Pengawetan ... 15

6. Gambar Rata-rata Penetrasi masing-masing Jenis Kayu dan masing-masing Metode Pengawetan ... 16

7. Gambar Rata-rata Kadar Air Kondisi Kering Udara masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan ... 17

8. Gambar Rata-rata BJ Kayu pada masing-masing Jenis Sebelum dan Sesudah Diawetkan ... 18

9. Gambar Rata-rata MOE masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan ... 19

10.Gambar Rata-rata MOR masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan ... 21

11. Gambar Rata-rata Nilai Keteguhan Tekan Sejajar Serat pada masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan ... 22

12. Gambar Rata-rata Nilai Keteguhan Tarik Tegak Lurus Serat pada masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan ... 24

iv

DAFTAR LAMPIRAN

Halaman

1. Tabel Retensi ... 29

2. Tabel Penetrasi ... 29

3. Tabel Kadar Air ... 29

4. Analisis Sidik Ragam Kadar Air ... 30

5. Uji Lanjut Duncan Kadar Air ... 30

6. Tabel Berat Jenis ... 30

7. Analisis Sidik Ragam Berat Jenis ... 30

8. Uji Lanjut Duncan Berat Jenis ... 31

9. Tabel Nilai MOE ... 31

10.Analisis Sidik Ragam Nilai MOE ... 31

11.Uji Lanjut Duncan Nilai MOE ... 31

12.Tabel Nilai MOR ... 32

13.Analisis Sidik Ragam Nilai MOR ... 32

14.Uji Lanjut Duncan Nilai MOR ... 32

15.Tabel Nilai Keteguhan Tekan Sejajar Serat ... 32

16.Analisis Sidik Ragam Nilai Keteguhan Tekan Sejajar Serat ... 33

17.Uji Lanjut Duncan Nilai Keteguhan Tekan Sejajar Serat ... 33

18.Tabel Nilai Keteguhan Tarik Tegak Lurus Serat ... 33

19.Analisis Sidik Ragam Nilai Keteguhan Tarik Tegak Lurus Serat ... 33

20.Uji Lanjut Duncan Nilai Keteguhan Tarik Tegak Lurus Serat ... 34

21.Gambar Bahan Pengawet Nbor sp. ... 35

22. Gambar Proses Pengawetan ... 35

23. Gambar Contoh Uji Retensi dan Penetrasi... 35

24. Gambar Contoh Uji Keteguhan Tarik Tegak Lurus Serat ... 36

25. Gambar Contoh Uji Keteguhan Tekan Sejajar Serat ... 36

TINJAUAN PUSTAKA

Pengawetan Kayu

Hunt dan Garrat (1986) menyatakan bahwa pada prinsipnya pengawetan kayu adalah proses memasukkan bahan pengawet ke dalam kayu dengan tujuan untuk melindungi kayu atau memperpanjang umur pakai kayu sehingga dapat mengurangi frekuensi penggantian kayu pada bangunan konstruksi permanen atau bangunan semi permanen. Lebih jauh Tarumingkeng (2000) menyebutkan bahwa pengawetan kayu tidak lain adalah proses memasukkan bahan-bahan beracun (pestisida) yang mampu menolak bahkan membunuh hama. Menurut Tobing (1977), pengawetan kayu adalah proses perlakuan kimia atau perlakuan fisik terhadap kayu yang ditujukan untuk memperpanjang masa pakai (service life)

kayu.

Efektifitas proses pengawetan kayu tidak hanya ditentukan oleh sifat-sifat yang dimiliki oleh bahan pengawet, akan tetapi oleh struktur anatomis penyusun kayu yang akan mempengaruhi besarnya absorbsi (retensi) dan penetrasi yang terjadi (Tobing, 1977). Penetrasi adalah dalamnya penembusan bahan pengawet ke dalam kayu yang dinyatakan dalam mm, sedangkan retensi adalah jumlah bahan pengawet kering yang tinggal dalam kayu yang dinyatakan dalam kg/m3 (SNI 03-5010.1-1999).

Keawetan Kayu

Keawetan kayu adalah daya tahan kayu terhadap faktor-faktor perusak kayu yang datang dari luar yang disebabkan oleh serangan jamur, serangga dan binatang (Hunt dan Garrat, 1986). Menurut Tobing (1977), keawetan kayu diartikan sebagai daya tahan kayu terhadap serangan faktor perusak kayu dari golongan biologis. Keawetan alami ditentukan oleh zat ekstraktif yang bersifat racun terhadap faktor perusak tadi, sehingga dengan sendirinya keawetan alami ini akan bervariasi sesuai dengan variasi jumlah serta jenis zat ekstraktifnya. Kayu gubal memiliki keawetan yang lebih rendah dibandingkan dengan kayu teras, karena kayu gubal tidak mengandung zat ekstraktif yang bersifat pestisida. Oleh karena itu penggolongan keawetan kayu didasarkan pada keawetan kayu terasnya.

4 Tingkat keawetan ini bukan merupakan suatu nilai yang pasti yang berlaku untuk sembarang kayu dari jenis tersebut. Tabel 1 memuat pembagian Kelas Awet kayu. Tabel 1. Pembagian Kelas Awet Kayu menurut Cartwright dan Findlay (1958)

dalam Wistara dan Sayekti (2001)

Kelas Awet Katagori Kehilangan Berat

(%)

Umur Pakai Kayu (Th)

I Sangat awet < 1,0 > 10

II Awet 1,0-5,0 5-10

III Kurang awet 5,1-10,0 5-10

IV Tidak awet 10,1-30,0 2-5

V Sangat tidak awet > 30,0 < 2

Keterawetan Kayu

Keterawetan kayu adalah kemampuan kayu untuk ditembus oleh bahan pengawet sampai mencapai retensi dan penetrasi tertentu yang secara ekonomis menguntungkan dan efektif untuk mencegah faktor perusak kayu (Supriana, 1983 dalam Kartiko I, 2003). Menurut Tobing (1977), keterawetan kayu sangat bervariasi. Kayu gubal mempunyai keterawetan yang lebih tinggi karena bagian ini sebelumnya berfungsi sebagai penyalur air dan hara dari akar ke daun. Kayu teras mempunyai sifat keterawetan yang kurang baik karena sudah memiliki deposit-deposit lain termasuk ekstraktif yang menutupi sel-sel kayu.

Keterawetan atau permeabilitas kayu sering disebut sebagai treatibilitas. Treatibilitas kayu dibagi kedalam tiga golongan, yaitu (Tobing, 1977):

a) Sarang (permeabel): kayu dapat dipenetrasi seluruhnya atau mudah diimpregnasi.

b) Sedang (moderat): penetrasi lateral sebesar ¼-½ inci (0,6-1,2 cm) dapat dicapai dalam waktu 2-3 jam dibawah tekanan.

c) Sukar (difficult): kayu membutuhkan waktu yang sangat lama untuk mencapai

penetrasi sedalam 1/8-¼ inchi (0,3-0,6 cm) dibawah tekanan. Metode Pengawetan Vakum Tekan Proses Sel Penuh

Metode untuk memasukan bahan pengawet kedalam kayu dalam silinder tertutup dapat dibagi dalam dua kelompok, yaitu metode sel penuh (full-cell

5

process) dan sel kosong (empty-cell process). Dalam metode sel penuh tujuannya

adalah untuk mempertahankan sebanyak mungkin cairan yang telah didorong masuk ke dalam kayu selama periode tekanan. Dengan demikian meninggalkan konsentrasi maksimum dari bahan pengawet di dalam bagian kayu yang diawetkan (Hunt dan Garrat, 1986). Menurut Tobing (1977), metode pengawetan ini memiliki beberapa kelebihan, yaitu: (a) proses pengawetan relatif lebih cepat, (b) proses pengawetan dapat dikontrol sehingga retensi atau penetrasi dapat diatur sesuai dengan keinginan, dan pemakaian bahan pengawet dapat lebih efisien, serta (c) retensi lebih besar serta penetrasinya lebih dalam dan merata.

Metode Pengawetan Rendaman Dingin

Menurut Tobing (1977), dalam metode ini kayu-kayu yang akan diawetkan direndam dalam larutan bahan pengawet pada suhu kamar selama beberapa hari atau beberapa minggu. Lebih dari separuh absorbsi terjadi pada 24 jam pertama. Penetrasi pada kayu yang tidak dikeringkan terlebih dahulu biasanya sangat kecil.

Bahan Pengawet

Bahan pengawet adalah bahan-bahan kimia yang bila dimasukkan (diimpregnasikan) kedalam kayu akan menyebabkan kayu menjadi tahan terhadap serangan faktor-faktor perusak kayu golongan biologis. Menurut Tobing (1977), bahan pengawet dibagi dalam tiga golongan besar yaitu: (a) bahan pengawet berupa minyak, (b) bahan pengawet larut minyak, dan (c) bahan pengawet larut air. Bahan pengawet yang baik harus mempunyai sifat-sifat sebagai berikut: a) Bersifat racun terhadap organisme perusak kayu walaupun dalam konsentrasi

yang sangat rendah. b) Permanen.

c) Mudah diimpregnasikan (daya penetrasi tinggi) serta mudah dikontrol. d) Aman didalam pengangkutan dan penggunaan.

e) Tidak bersifat korosif

6 Bahan pengawet Enbor SP adalah bahan pengawet kayu berbentuk garam yang terdiri dari asam boraks dan borak, dengan formula bahan kimia H3BO3

(88%) dan Na2B4O7 (12%). Bahan berbentuk serbuk berwarna putih serta tidak

berbau. Menurut Hunt dan Garrat (1986), borak dan asam borak merupakan bahan pengawet yang larut air.

Menurut Tobing (1977), bahan pengawet larut air mempunyai sifat-sifat yang menguntungkan antara lain: (a) murah karena bahan pelarutnya berupa air dan dapat diangkut dalam bentuk padat atau dalam konsentrasi tertentu ke tempat penggunaan, (b) formulasinya mudah diatur agar bersifat racun terhadap cendawan atau serangga, (c) kayunya tetap bersih dan dapat dicat, (d) umumnya tidak berbau, dan (e) tidak meninggikan sifat bakar kayu dan dapat dikombinasikan dengan bahan penghambat api (fire retardant).

Karakteristik Kayu a)Akasia (Acacia mangium Willd.)

Ciri utama kayu mangium adalah berwarna coklat, berpori soliter dan berganda radial 2-3 pori, parenkima tipe selubung, kadang-kadang berbentuk sayap pada pori berukuran kecil, jari-jari sempit, pendek dan agak jarang. Berat jenis (BJ) rata-rata 0,61 (0,43-0,66) dengan Kelas Awet III dan Kelas Kuat II-III. Kegunaannya untuk bahan konstruksi ringan sampai berat, rangka pintu dan jendela, perabot rumah tangga, lantai, papan dinding, tiang, tiang pancang, gerobak dan rodanya, pemeras minyak, gagang alat, alat pertanian, kotak dan batang korek api, papan partikel, papan serat, vener dan kayu lapis, pulp dan kertas, selain itu baik juga untuk kayu bakar dan arang (Mandang dan Pandit, 1997).

b) Manii(Maesopsis eminii Engl.)

Kayu manii memiliki BJ rata-rata 0,43 (0,34 – 0,46). Berdasarkan nilai BJnya, maka kayu manii tergolong ke dalam kayu dengan kekuatan rendah (Kelas Kuat III–IV). Meskipun keawetan alaminya rendah, kayu manii mudah dikeringkan dan mudah diberikan perlakuan pengawetan (Wahyudi et al,

7 Tabel 2. Rata-rata Sifat Mekanis Kayu Afrika dari 2 Lokasi Tempat Tumbuh

menurut Ketinggian dan Kedalaman pada Batang

Sifat Mekanis Pangkal Tengah Ujung

Gubal Teras Gubal Teras Gubal Teras

Darmaga MOE (kg/cm2) 57.989 74.555 61.189 57.294 57.391 46.001 MOR (kg/cm2) 630 793 598 563 563 533 σtk// (kg/cm2) 250,64 327,54 256,85 248,93 248,93 234,20 δtr┴ (kg/cm2) 16,97 20,65 18,77 15,33 15,33 12,73 Sukamantri MOE (kg/cm2) 67.852 75.452 66.261 68.320 61.796 58.893 MOR (kg/cm2) 621 768 620 698 698 654 σtk// (kg/cm2) 266,52 323,37 256,95 284,80 254,38 280,05 δtr┴ (kg/cm2) 17,92 24,26 19,28 18,45 17,94 19,80 Sumber: Wahyudi et al, 1990

c)Nangka (Arthocarpus heterophyllus Lamk.)

Menurut Burgess (1966) dalam Isrianto (1997), kayu nangka merupakan anggota famili Moraceae. Heyne (1987) dalam Isrianto (1997) menyebutkan

bahwa kayu nangka di pulau Jawa banyak digunakan sebagai tiang bangunan, kentongan, lesung dan meubel, sedang di Bali dan Makasar sering digunakan untuk tiang-tiang rumah raja. Kayu nangka tidak disenangi serangga dan tidak pecah karena pengaruh cuaca laut. Sifat kayu nangka adalah agak berat, agak padat atau padat, ber-BJ maksimum 0,71 dan BJ minimum 0,55 dengan BJ rata-rata 0,61 dan Kelas Kuat II-III (Anonymous, 1981 dalam Isrianto, 1997).

Pengaruh Bahan Pengawet terhadap Sifat Mekanis Kayu

Hunt dan Garratt (1986) menyatakan bahwa pemberian bahan pengawet dapat mempengaruhi kekuatan kayu. Dalam konsentrasi tinggi bahan pengawet yang mengandung garam dapat melemahkan kayu. Lebih lanjut disebutkan bahwa dibawah kondisi-kondisi pengawetan yang sama, kayu yang diimpregnasi dengan garam-garam yang larut air menunjukkan tendensi yang lebih besar untuk

collapse daripada kayu yang sama yang diawetkan dengan minyak-minyak

pengawet. Hal ini mungkin disebabkan oleh larutan-larutan air yang cenderung untuk lebih melunakan kayu dari pada minyak-minyak.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan di Laboratorium Kayu Solid Fakultas Kehutanan IPB dan di Laboratorium Pengawetan Kayu PUSLITBANG Hasil Hutan Gunung Batu Bogor, mulai September sampai November 2006.

Alat dan Bahan

Peralatan yang digunakan antara lain pisau (cutter), oven, timbangan

elektrik, wadah, silinder vakum tekan, kaliper, sircular saw, penggaris, meteran,

mesin uji sifat mekanis kayu merek Instron dan Amsler, gelas ukur, kuas cat dan amplas. Adapun bahan utamanya adalah bahan pengawet Enbor SP, ekstrak kurkuma, asam klorida, asam salisilat, alkohol, aquades, kayu nangka, kayu akasia, kayu manii dan cat duko.

Rancangan Percobaan dan Analisis Data

Rancangan percobaan yang digunakan pada penelitian ini adalah Rancangan Acak Lengkap (RAL) dua faktor dengan analisis faktorial 3 x 3, yaitu jenis kayu sebagai faktor A serta pengaruh perlakuan pengawetan sebagai faktor B dengan tiga ulangan. Sehingga banyaknya contoh uji yang dibuat sebanyak 27 buah. Model persamaan umum percobaan yang digunakan adalah sebagai berikut:

Yijk = μ + αi + βj + (αβ)ij + εijk dimana:

Yijk = Nilai pengamatan pada jenis ke-I, perlakuan pengawetan ke-j serta ulangan ke-k

i = 1, 2, 3 j = 1, 2, 3 k = 1, 2, 3

μ = Nilai rata-rata umum αi = Pengaruh jenis kayu

βj = Pengaruh akibat perlakuan pengawetan yang digunakan

αβij = Pengaruh interaksi antara jenis kayu ke-i dengan perlakuan pengawetan ke-j

εijk = Kesalahan percobaan pada jenis kayu ke-i dengan perlakuan pengawetan ke-j

9 Pembuatan Contoh Uji

Sortimen contoh masing-masing jenis kayu dipilih secara acak dan diperoleh dari usaha penggergajian rakyat. Sortimen tersebut kemudian dipotong-potong sesuai dengan sifat yang diuji. Pembuatan sampel pengujian mengikuti Gambar 1.

Gambar 1. Pembuatan Contoh Uji

Keterangan:

a. Contoh uji untuk pengujian keteguhan lentur statis b. Contoh uji untuk pengujian penetrasi dan retensi c. Contoh uji untuk pengujian keteguhan tekan sejajar serat d. Contoh uji untuk kadar air dan berat jenis

e. Contoh uji untuk pengujian keteguhan tarik tegak lurus serat 2 cm 2 cm 5 cm 75 cm 5 cm 5 cm 40 cm 5 cm 30 cm a b 6 cm 2 cm 2 cm 2 cm 2 cm 2 cm c d 7,2 cm 3,2 cm 2 cm 2 cm e

10 Bagan Alur Pengujian

Bagan alur pengujian disajikan pada Gambar 2.

Sortimen 5 cm x 5 cm x 75 cm Pembuatan contoh uji

Gambar 2. Bagan Alur Pengujian Proses Pengawetan

Masing-masing contoh uji berasal dari bagian pangkal pohon dan diambil secara acak tanpa cacat. Contoh uji lalu dikering-udarakan, kemudian dihaluskan seluruh permukaannya menggunakan amplas. Setelah itu kedua bagian ujung contoh uji dilapisi cat duko untuk mencegah masuknya bahan pengawet dari arah longitudinal. Prosedur pengawetan yang dilakukan adalah sebagai berikut:

a) Metode rendaman dingin

1. Ukur dimensi dan kadar air masing-masing sampel. Pengukuran dimensi menggunakan kaliper, sedangkan pengukuran kadar air ditetapkan dengan

moisture meter

2. Timbang berat awal sampel (B0)

3. Siapkan larutan bahan pengawet dengan konsentrasi 6%

4. Susun sampel dalam wadah, beri pemberat, lalu diawetkan dengan cara direndam selama 5 hari pada suhu kamar. Tinggi larutan dalam wadah 10 cm diatas permukaan sampel untuk menjamin proses pengawetan

5. Timbang berat sampel setelah diawetkan (B1) dengan meniriskannya terlebih dahulu

b) Metode vakum tekan

1. Ukur dimensi dan kadar air masing-masing sampel. Pengukuran dimensi menggunakan kaliper, sedangkan pengukuran kadar air ditetapkan dengan

moisture meter Proses pengawetan : 1. Rendaman Dingin 2. Vakum Tekan Pengujian: 1. Sifat Mekanis 2. Sifat Fisis

11 2. Timbang berat awal sampel (B0)

3. Siapkan larutan bahan pengawet dengan konsentrasi 6%

4. Susun sampel dalam silinder vakum, beri pemberat, lalu lakukan pemvakuman awal selama 15 menit

5. Alirkan larutan bahan pengawet ke dalam silinder vakum

6. Berikan tekanan sebesar 8 kg/cm2selama 2 jam, lalu divakum akhir selama

15 menit

7. Timbang berat sampel setelah diawetkan (B1) Pengujian Retensi dan Penetrasi Retensi

Retensi bahan pengawet dapat dihitung berdasarkan selisih berat sebelum dan sesudah pengawetan dengan rumus:

= Β −Β ×Κ

V R 1 0

dimana:

R = Retensi bahan pengawet (kg/m3) B1 = Berat contoh uji setelah diawetkan (kg) B0 = Berat contoh uji sebelum diawetkan (kg) V = Volume contoh uji (m3)

K = Konsentrasi larutan bahan pengawet (%) Penetrasi

Penetrasi dihitung dengan reaksi warna. Contoh uji yang akan diukur penetrasinya dipotong menjadi dua, seperti pada Gambar 3. Permukaan potongan kayu yang akan diuji terlebih dahulu disemprot dengan pereaksi I, biarkan hingga mengering selama 3 menit baru kemudian dilaburkan dengan pereaksi II. Penetrasi diukur melalui perubahan warna yang terjadi. Bagian yang berwarna merah menunjukkan bagian yang ditembus senyawa boron sedangkan bagian yang tidak ditembus senyawa boron tetap berwarna kuning.

Pereaksi I terdiri dari campuran 50 gram ekstrak kurkuma dalam 500 ml alkohol, sedangkan pereaksi II adalah larutan 20 ml asam klorida yang diencerkan dalam alkohol hingga 100 ml dan dijenuhkan dengan asam salisilat.

12

Gambar 3. Cara Pengukuran Penetrasi Bahan Pengawet

Keterangan:

1, 2, 3, 4 = Tempat pengukuran penetrasi bahan pengawet 5 = Bagian yang tidak tertembus bahan pengawet

Penetrasi bahan pengawet dapat dihitung dengan rumus:

P = 4 4 3 2 1+Ρ +Ρ +Ρ Ρ dimana: P = Penetrasi rata-rata P1 = Penetrasi 1 P2 = Penetrasi 2 P3 = Penetrasi 3 P4 = Penetrasi 4

Pengujian Sifat Fisis Kadar Air dan Berat Jenis

Contoh uji berukuran (2 x 2 x 2) cm diukur dimensinya untuk mengetahui volume (V) dan ditimbang berat awalnya (BA). Sampel kemudian di keringkan dalam oven pada suhu (103 ± 2)o C sampai konstan selama 24 jam. Setelah di oven contoh uji dikeluarkan dan didinginkan dalam desikator, lalu ditimbang beratnya (BKO). Nilai kadar air dan BJ kayu dihitung dengan rumus:

KA (%) = x100 BKO BKO BA− dan BJ = air Density V BKO dimana: KA = Kadar air (%) BA = Berat awal (gram) BKO = Berat konstan (gram) BJ = Berat jenis

V = Volume kering udara (cm3)

Density air = 1 g/cm3 40 cm 20 cm 5 cm 5 cm 1 2 3 4 5

13 Pengujian Sifat Mekanis

Keteguhan Lentur statis

Jarak sangga yang digunakan dalam pengujian keteguhan lentur adalah 28 cm (Gambar 4). Pembebanan diberikan ditengah-tengah contoh uji, dimana kedudukan contoh uji horizontal. Dari hasil pengujian ini dapat ditentukan besarnya Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE).

Gambar 4. Pengujian MOE dan MOR

Keterangan:

P = Beban, h = Tebal contoh uji, L = Jarak sangga, L1 = L2 = ½ jarak sangga, P = Panjang contoh uji (cm)

Besarnya Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE)

dihitung dengan rumus:

MOR= 2 2 3 bh PL dan MOE = 3 3 4 ybh PL Δ Δ dimana:

MOR = Modulus patah (kg/cm2) MOE = Modulus lentur (kg/cm2) P = Beban maksimum (kg) L = Jarak sangga (cm) b = Lebar contoh uji (cm) h = Tebal contoh uji (cm)

ΔP = Perubahan beban yang terjadi (kg) ΔY = Defleksi (cm)

Keteguhan Tekan Sejajar Serat

Pengujian ini dilakukan dengan cara memberikan beban pada arah sejajar serat dengan kedudukan contoh uji vertikal. Ukuran contoh uji yang dibuat yaitu sebesar (2 x 2 x 6) cm. Beban diberikan secara perlahan-lahan sampai contoh uji

P h b L2 L1 L p

14 mengalami kerusakan dan beban yang diberikan tersebut merupakan beban maksimum. Besarnya keteguhan tekan sejajar serat dapat dihitung dengan rumus:

σtk//

= Α Ρmaks dimana:σtk//

= Keteguhan tekan sejajar serat (kg/cm2)Pmaks = Beban maksimum sampai terjadi kerusakan (kg)

A = Luas penampang (cm2) Keteguhan Tarik Tegak Lurus Serat

Pengujian dilakukan dengan menarik contoh uji pada posisi tegak lurus arah serat secara perlahan-lahan. Pengujian dilakukan sampai terjadi tarikan maksimum yang menyebabkan contoh uji mengalami kerusakan. Besarnya keteguhan tarik tegak lurus serat dihitung dengan rumus:

σ

tr! = Α Ρmaks dimana:σ

tr! = Keteguhan tarik tegak lurus serat (kg/cm2)Pmaks = Beban tarik maksimum (kg)

HASIL DAN PEMBAHASAN

Retensi dan Penetrasi Retensi

Rata-rata nilai retensi (untuk selanjutnya ditulis R) dari tiga jenis kayu yang diteliti disajikan pada Gambar 5. Dari gambar tersebut dapat diketahui bahwa nilai R lebih dipengaruhi oleh metode pengawetan yang dilakukan. Metode vakum tekan (untuk selanjutnya ditulis VT) cenderung menghasilkan nilai R yang lebih tinggi, kecuali pada kayu nangka. Menurut Tobing (1977), pengawetan dengan tekanan akan memberikan absorbsi yang lebih baik. Dengan absorbsi yang lebih banyak maka R menjadi lebih banyak.

6, 95 8,55 8,01 7, 27 16 ,6 3 13, 41 0 2 4 6 8 10 12 14 16 18

Nangka Akasia Manii

R ete ns i ( kg /m 3) Rendaman Dingin Vakum Tekan

Gambar 5. Rata-rata Retensi masing-masing Jenis Kayu dan masing-masing Metode Pengawetan

Dari Gambar 5 diketahui bahwa rata-rata nilai R hasil metode rendaman dingin (untuk selanjutnya ditulis RD) pada ketiga jenis kayu berturut-turut adalah 6,95 kg/m3 (nangka), 8,55 kg/m3 (akasia), dan 8,01 kg/m3 (manii), sementara metode VT menghasilkan R berturut-turut sebesar 7,27 kg/m3 (nangka), 16,63 kg/m3 (akasia), dan 13,41 kg/m3 (manii). Kayu nangka dapat dikatakan memiliki

nilai R yang paling rendah.

Kurang berpengaruhnya metode pengawetan terhadap nilai R khususnya pada kayu nangka ada kaitannya dengan dangkalnya penetrasi (untuk selanjutnya ditulis P) yang terjadi. Dangkalnya P disebabkan tingginya zat ekstraktif dan deposit lainnya yang mengakibatkan kayu sulit ditembus oleh bahan pengawet.

16 Hal ini dibuktikan dengan kenyataan dimana kayu nangka lebih padat dan ber-BJ lebih besar dibandingkan dengan kedua jenis kayu lainnya.

Penetrasi

Rata-rata nilai P disajikan pada Gambar 6. Berbeda dengan R, hasil pengukuran menunjukkan bahwa P dipengaruhi oleh jenis kayu dan metode pengawetan yang dilakukan. Secara umum dapat disebutkan bahwa kayu manii memiliki nilai P terbesar, kemudian diikuti oleh kayu akasia, dan yang paling rendah adalah kayu nangka. Metode VT menghasilkan nilai P yang lebih dalam dibandingkan dengan metode RD.

Rata-rata nilai P metode RD pada ketiga jenis kayu berturut-turut adalah 8,79 mm (nangka), 12,58 mm (akasia), dan 14,97 mm (manii), sementara metode VT menghasilkan P berturut-turut sebesar 10,28 mm (nangka), 23,00 mm (akasia), dan 25,00 mm (manii).

8, 79 12, 58 14, 97 10, 28 23, 00 25, 00 0 5 10 15 20 25 30

Nangka Akasia Manii

Pe ne tr as i ( m m ) Rendaman Dingin Vakum T ekan

Gambar 6. Rata-rata Penetrasi masing-masing Jenis Kayu dan masing-masing Metode Pengawetan

Sama halnya dengan R, nilai P juga ditentukan oleh struktur anatomi kayu dan kandungan zat ekstraktif serta metode pengawetan yang dilakukan. Pemberian tekanan akan mengakibatkan bahan pengawet mampu masuk lebih dalam, begitu pula dengan rendahnya zat ekstraktif dan BJ kayu. Hal ini sesuai dengan Tobing (1977).

17 Sifat Fisis

Kadar Air

Rata-rata nilai kadar air (selanjutnya ditulis KA) khususnya KA kondisi kering udara disajikan pada Gambar 7. Hasil pengukuran menunjukkan bahwa nilai KA kondisi kering udara pada kayu awetan cenderung lebih tinggi dibandingkan KA kayu kontrol. Ini menandakan bahwa proses pengawetan mengakibatkan meningkatnya nilai KA kayu. Meskipun demikian, peningkatan tersebut tidak dipengaruhi oleh perbedaan metode pengawetan yang diterapkan, meskipun metode VT cenderung akan menghasilkan KA yang lebih tinggi, kecuali pada kayu nangka. Metode RD akan meningkatkan nilai KA sebesar 36,46% (nangka), 34,40% (akasia), dan 13,50% (manii); sedangkan metode VT meningkatkan KA sebesar 36,51% (nangka), 38,75% (akasia), dan 16,11% (manii). 9, 51 11,97 16, 54 14, 97 18,25 19,1 3 14, 98 19, 55 19, 72 0 5 10 15 20 25

Nangka Akasia M anii

KA (

%

) Kontrol

Rendaman Dingin Vakum Tekan

Gambar 7. Rata-rata Kadar Air Kondisi Kering Udara masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan

Dari Gambar 7 diketahui bahwa rata-rata nilai KA kayu kontrol pada ketiga jenis kayu berturut-turut adalah 9,51% (nangka), 11,97% (akasia), dan 16,54% (manii). Nilai KA hasil metode RD berturut-turut sebesar 14,97% (nangka), 18,25% (akasia), dan 19,13% (manii), sementara metode VT menghasilkan KA berturut-turut sebesar 14,98% (nangka), 19,55% (akasia), dan 19,72% (manii).

Meskipun analisis sidik ragam memperlihatkan nilai KA dipengaruhi dengan sangat nyata oleh perbedaan metode pengawetan maupun oleh jenis kayu,

18 serta dipengaruhi dengan nyata oleh interaksi kedua faktor tersebut (Lampiran 4). Rata-rata nilai KA seluruh kayu yang diawetkan pada seluruh jenis kayu yang diteliti secara umum masih masuk dalam selang nilai KA kondisi kering udara untuk wilayah Bogor, yang berkisar antara 15-20%. Ini menunjukkan bahwa pengawetan cenderung meningkatkan nilai KA. Peningkatan nilai KA tersebut membuktikan bahwa Enbor SP bersifat hidrofilik. Sifat hidrofilik akan mengakibatkan peningkatan sifat higroskopisitas kayu.

Berat Jenis

Rata-rata nilai BJ kayu sebelum dan sesudah diawetkan pada masing-masing jenis kayu disajikan pada Gambar 8. Analisis sidik ragam menunjukkan bahwa BJ tidak dipengaruhi oleh metode pengawetan yang diterapkan, tetapi lebih dipengaruhi oleh jenis kayu (Lampiran 7). Pengaruh jenis terhadap nilai BJ kayu ditentukan oleh perbedaan struktur anatomis dan komposisi kimiawi dinding sel.

0, 52 0, 33 0,40 0,51 0, 34 0,41 0,54 0,37 0, 42 0,00 0,10 0,20 0,30 0,40 0,50 0,60

Nangka Akasia M anii

BJ

Kontrol

Rendaman Dingin Vakum Tekan

Gambar 8. Rata-rata BJ Kayu pada masing-masing Jenis Sebelum dan Sesudah Diawetkan

Dari Gambar 8 dapat dilihat bahwa BJ kayu nangka rata-rata berturut-turut adalah 0,52 (kontrol), 0,51 (metode RD), dan 0,54 (metode VT). Pada kayu akasia, nilai tersebut berturut-turut adalah 0,33 (kontrol), 0,34 (metode RD), dan 0,37 (metode VT), sedangkan pada manii nilai tersebut berturut-turut adalah 0,40 (kontrol), 0,41 (metode RD), dan 0,42 (metode VT).

Rata-rata nilai BJ kayu untuk jenis nangka dan akasia tidak sesuai dengan pustaka yang ada. Menurut Anonymous (1981) dalam Isrianto (1997), BJ kayu nangka berkisar antara 0,55 hingga 0,71 dengan BJ rata-rata 0,61. Adapun

19 menurut Mandang dan Pandit (1997), BJ kayu akasia berkisar antara 0,43 hingga 0,66 dengan BJ rata-rata juga 0,61. Kenyataan ini dapat dimungkinkan karena BJ kayu dipengaruhi oleh umur pohon, tempat tumbuh, posisi kayu dalam batang dan kecepatan tumbuh (Casey, 1952 dalam Pandit dan Ramdan, 2002).

Sifat Mekanis Modulus of Elasticity (MOE)

Rata-rata nilai MOE masing-masing jenis kayu sebelum dan sesudah diawetkan disajikan pada Gambar 9. Analisis sidik ragam (Lampiran 10) menunjukkan bahwa MOE tidak dipengaruhi oleh metode pengawetan yang diterapkan, tetapi lebih dipengaruhi sangat nyata oleh jenis kayu meskipun hasil perhitungan menunjukkan respon yang berbeda-beda. Pengaruh jenis terhadap nilai MOE ada kaitannya dengan perbedaan struktur anatomis dan komposisi kimiawi dinding sel yang secara keseluruhan akan mempengaruhi nilai MOE.

9776 5, 92 75 07 7, 10 113 88 9, 20 985 03 ,0 1 142 29 5, 09 708 16 ,9 0 82 14 2, 15 1224 69 ,0 1 8877 3, 05 0 20.000 40.000 60.000 80.000 100.000 120.000 140.000 160.000

Nangka Akasia Manii

K et egu ha n L ent ur (k g/ cm 2) Kontrol Rendaman Dingin Vakum T ekan

Gambar 9. Rata-rata MOE masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan

Hasil uji lanjut Duncan (Lampiran 11) menunjukkan bahwa pada selang kepercayaan 95% MOE kayu akasia tidak berbeda dibandingkan dengan MOE kayu manii, tetapi MOE kayu akasia berbeda dibandingkan dengan MOE kayu nangka. Begitu pula halnya pada selang kepercayaan 99%. Pada selang kepercayaan 95% MOE kayu manii berbeda dibandingkan dengan MOE kayu nangka. Tetapi pada selang kepercayaan 99% MOE kayu manii tidak berbeda dibandingkan dengan MOE kayu nangka.

20 Dari Gambar 9 diketahui bahwa rata-rata MOE kayu nangka berturut-turut adalah 97.765,92 kg/cm2 (kontrol), 122.469,01 kg/cm2 (metode RD), dan 142.295,09 kg/cm2 (metode VT). Pada kayu akasia, nilai tersebut berturut-turut adalah 75.077,10 kg/cm2 (kontrol), 88.773,05 kg/cm2 (metode RD), dan 70.816,90 kg/cm2 (metode VT), sedangkan pada manii nilai tersebut berturut-turut adalah

113.889,20 kg/cm2 (kontrol), 98.503,01 kg/cm2 (metode RD), dan 82.142,15 kg/cm2 (metode VT).

MOE merupakan nilai yang menyatakan kekakuan kayu, bukan kekuatan kayu. Menurut Mardikanto (1979) dalam Kartiko (2003), sifat kekakuan kayu merupakan ukuran kemampuan kayu untuk menahan perubahan bentuk atau lenturan yang terjadi. Semakin besar nilai defleksi maka semakin kecil nilai MOE. Semakin rendah MOE berarti kayu semakin lentur.

Meskipun metode pengawetan tidak mempengaruhi nilai MOE, rata-rata MOE kayu nangka dan kayu akasia awetan cenderung lebih besar dibandingkan dengan MOE kayu kontrolnya, sebaliknya pada kayu manii nilai tersebut cenderung berkurang. Fenomena ini menjelaskan bahwa kayu nangka dan kayu akasia relatif lebih tahan terhadap bahan pengawet Enbor SP.

Hasil penelitian berbeda dengan Hunt dan Garratt (1986) yang menyatakan bahwa MOE kayu awetan seharusnya lebih rendah daripada MOE kayu kontrol khususnya pada konsentrasi bahan pengawet yang tinggi. Penyimpangan ini diduga ada kaitannya dengan konsentrasi larutan bahan pengawet yang dipakai. Tampaknya, konsentrasi 6% tidak cukup untuk melemahkan ikatan kimiawi sel-sel penyusun kayu.

Hasil perhitungan menunjukkan bahwa dibandingkan nilai kontrolnya, MOE kayu nangka awetan meningkat berturut-turut sebesar 20,17% (metode RD) dan 45,55% (metode VT). MOE kayu akasia awetan meningkat 15,43% (metode RD), tetapi berkurang 5,67% (metode VT) dan MOE kayu manii awetan berkurang berturut-turut sebesar 13,51% (metode RD) dan 27,88% (metode VT).

Modulus of Rupture (MOR)

Rata-rata nilai MOR masing-masing jenis kayu sebelum dan sesudah diawetkan disajikan pada Gambar 10. Sama halnya dengan MOE, analisis sidik ragam (Lampiran 13) menunjukkan bahwa MOR lebih dipengaruhi oleh jenis

21 kayu. MOR kayu nangka secara umum lebih tinggi dibandingkan dengan MOR kedua jenis yang lain. Kayu akasia memiliki MOR yang paling rendah. Pengaruh jenis terhadap nilai MOR juga ada kaitannya dengan perbedaan struktur anatomis dan komposisi kimiawi dinding sel yang secara keseluruhan akan mempengaruhi nilai MOR. 79 2,7 5 62 6,5 6 725, 61 98 9,7 6 58 9, 91 67 4,58 97 6, 75 476, 00 55 2,0 8 0 200 400 600 800 1000 1200

Nangka Akasia Manii

K et egu ha n P at ah (k g/ cm 2) Kontrol Rendaman Dingin Vakum T ekan

Gambar 10. Rata-rata MOR masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan

Dari Gambar 10 diketahui bahwa rata-rata MOR kayu nangka berturut-turut adalah 792,75 kg/cm2 (kontrol), 989,76 kg/cm2 (metode RD), dan 976,75

kg/cm2 (metode VT). MOR kayu akasia berturut-turut adalah 626,56 kg/cm2 (kontrol), 589,91 kg/cm2 (metode RD), dan 476,00 kg/cm2 (metode VT), sedangkan MOR kayu manii berturut-turut adalah 725,61 kg/cm2 (kontrol), 674,58 kg/cm2 (metode RD), dan 552,08 kg/cm2 (metode VT).

Hasil uji lanjut Duncan (Lampiran 14) memperlihatkan bahwa pada selang kepercayaan 95% dan 99% MOR kayu akasia dan MOR kayu manii tidak berbeda nyata, sedangkan MOR kayu akasia berbeda dibandingkan dengan MOR kayu nangka. Begitu pula antara MOR kayu manii dengan MOR kayu nangka.

Hasil perhitungan menunjukkan bahwa dibandingkan nilai kontrolnya, MOR kayu nangka awetan meningkat sedangkan MOR kayu akasia dan MOR kayu manii berkurang. Peningkatan nilai MOR kayu nangka berturut-turut sebesar 19,90% (metode RD) dan 18,84% (metode VT); sedangkan pengurangan nilai MOR pada kayu akasia dan manii berturut-turut adalah sebesar 5,85% dan 7,03% (metode RD) dan 24,03% dan 23,92% (metode VT).

22 Meskipun metode pengawetan tidak mempengaruhi nilai MOR dibandingkan dengan kontrolnya, MOR kayu nangka cenderung meningkat, sedangkan MOR kayu akasia dan MOR kayu manii cenderung berkurang. Fenomena ini menjelaskan bahwa kayu nangka relatif lebih tahan terhadap bahan pengawet Enbor SP. Hal ini berkaitan dengan rendahnya nilai R dan P kayu nangka awetan dibandingkan dengan nilai R dan P pada kayu akasia dan kayu manii awetan (Gambar 5 dan 6). Selanjutnya, rendahnya konsentrasi larutan bahan pengawet yang digunakan diduga turut berperan. Konsentrasi 6% tampaknya tidak cukup reaktif untuk melarutkan lignin ataupun untuk melemahkan ikatan kimiawi diantara sel-sel penyusun kayu sehinggga tidak mempengaruhi nilai MOR.

Keteguhan Tekan Sejajar Serat

Rata-rata nilai keteguhan tekan sejajar serat (σtk//) masing-masing jenis

kayu sebelum dan sesudah diawetkan disajikan pada Gambar 11. Analisis sidik ragam (Lampiran 16) menunjukkan bahwa nilai σtk// tidak dipengaruhi oleh

metode pengawetan yang diterapkan, tetapi lebih dipengaruhi oleh jenis kayu meskipun hasil perhitungan menunjukkan kecenderungan untuk berkurang. Pengaruh jenis kayu terhadap nilai σtk// berhubungan dengan perbedaan struktur

anatomis dan komposisi kimiawi dinding sel yang secara keseluruhan akan mempengaruhi nilai σtk//. 36 9,99 29 6, 29 270 ,1 3 353,68 25 1,24 263 ,1 1 353,37 200,51 217 ,4 7 0 50 100 150 200 250 300 350 400

Nangka Akasia M anii

K et eg uh an t eka n / / S er at ( kg /c m 2) Kontrol Rendaman Dingin Vakum Tekan

Gambar 11. Rata-rata Nilai Keteguhan Tekan Sejajar Serat pada masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan

23 Keteguhan tekan sejajar serat merupakan kemampuan kayu untuk menahan gaya luar yang datang pada arah sejajar serat yang cenderung memperpendek atau menekan serat kayu secara bersama-sama. Semakin kuat daya tahan kayu untuk menahan beban yang datang dari arah memanjang kayu, maka akan semakin besar keteguhan tekan per satuan luas kayu.

Dari Gambar 11 diketahui bahwa rata-rata σtk// kayu nangka

berturut-turut adalah 369,99 kg/cm2 (kontrol), 353,68 kg/cm2 (metode RD), dan 353,37 kg/cm2 (metode VT). Nilai σtk// kayu akasia berturut-turut adalah 296,29 kg/cm2

(kontrol), 251,24 kg/cm2 (metode RD), dan 200,51 kg/cm2 (metode VT), sedangkan σtk// kayu manii berturut-turut adalah 270,13 kg/cm2 (kontrol), 263,11

kg/cm2 (metode RD), dan 217,47 kg/cm2 (metode VT).

Hasil perhitungan menunjukkan bahwa nilai σtk// pada seluruh jenis kayu

awetan yang diteliti cenderung lebih rendah dibandingkan dengan nilai kontrolnya. Hasil ini sesuai dengan Hunt dan Garratt (1986) yang menyatakan bahwa perlakuan pengawetan dapat menurunkan sifat mekanis kayu. Rata-rata besar pengurangan nilai σtk// pada kayu nangka berturut-turut adalah 4,41%

(metode RD) dan 4,49% (metode VT); sedangkan pada kayu akasia dan manii berturut-turut adalah sebesar 15,21% dan 2,60% (metode RD) dan 32,33% dan 19,49% (metode VT).

Sama seperti MOE hasil uji lanjut Duncan (Lampiran 17) memperlihatkan bahwa pada selang kepercayaan 95%, nilai σtk// kayu akasia tidak

berbeda dibandingkan dengan σtk// kayu manii, tetapi berbeda dibandingkan

dengan σtk// kayu nangka. Begitu pula halnya pada selang kepercayaan 99%. Pada

selang kepercayaan 95%,σtk// kayu manii berbeda dibandingkan dengan σtk// kayu

nangka. Tetapi pada selang kepercayaan 99% keduanya tidak berbeda. Keteguhan Tarik Tegak Lurus Serat

Rata-rata nilai keteguhan tarik tegak lurus serat (σtr!) masing-masing jenis

kayu sebelum dan sesudah diawetkan disajikan pada Gambar 12. Analisis sidik ragam (Lampiran 19) menunjukkan bahwa nilai σtr! tidak saja dipengaruhi oleh

metode pengawetan yang diterapkan, tetapi juga dipengaruhi oleh jenis kayu. Pengaruh jenis kayu sangat nyata terhadap nilai σtr! Sedangkan pengaruh metode

24 Pengaruh jenis kayu terhadap nilai σtr!.berhubungan dengan perbedaan

struktur anatomis dan komposisi kimiawi dinding sel yang secara keseluruhan akan mempengaruhi nilai σtr!.

15 ,4 4 9, 16 14 ,6 5 11 ,7 5 8, 61 14 ,3 9 10 ,6 7 6, 16 10 ,1 6 0 2 4 6 8 10 12 14 16 18

Nangka Akasia Manii

K et eg uh an T ar ik T eg ak L urus S er at (kg /c m 2) Kontrol Rendaman Dingin Vakum T ekan

Gambar 12. Rata-rata Nilai Keteguhan Tarik Tegak Lurus Serat pada masing-masing Jenis Kayu Sebelum dan Sesudah Diawetkan

Keteguhan tarik tegak lurus serat merupakan kemampuan maksimal kayu menahan gaya tarik yang datang pada arah tegak lurus serat sebelum terjadi kerusakan. Menurut Hunt dan Garratt (1986), perlakuan pengawetan dapat menurunkan sifat mekanis kayu. Lebih lanjut dijelaskan larutan bahan pengawet yang mengandung garam dengan konsentrasi tinggi dapat melemahkan sifat mekanis kayu.

Dari Gambar 12 diketahui bahwa rata-rata σtr! kayu nangka berturut-turut

adalah 15,44 kg/cm2 (kontrol), 11,75 kg/cm2 (metode RD), dan 10,67 kg/cm2

(metode VT). Nilai σtr! kayu akasia berturut-turut adalah 9,16 kg/cm2 (kontrol),

8,61 kg/cm2 (metode RD), dan 6,16 kg/cm2 (metode VT), sedangkan σtr! kayu

manii berturut-turut adalah 14,65 kg/cm2 (kontrol), 14,39 kg/cm2 (metode RD), dan 10,16 kg/cm2 (metode VT).

Hasil perhitungan menunjukkan bahwa nilai σtr! pada seluruh jenis kayu

awetan yang diteliti cenderung lebih rendah dibandingkan dengan nilai kontrolnya. Hasil ini sesuai dengan Hunt dan Garratt (1986). Rata-rata besar pengurangan nilai σtr! pada kayu nangka berturut-turut adalah 23,92% (metode

berturut-25 turut adalah sebesar 6,03% dan 1,80% (metode RD) dan 32,84% dan 30,69% (metode VT).

Berdasarkan hasil uji lanjut Duncan (Lampiran 20), pada selang kepercayaan 95% dan 99%, nilai σtr! kayu nangka tidak berbeda dibandingkan

dengan nilai σtr! kayu manii, sedangkan σtr! kayu akasia berbeda dengan σtr! kayu

nangka. Begitu pula antara σtr! kayu manii dan σtr! akasia menunjukan perbedaan

yang nyata.

Hasil uji lanjut Duncan (Lampiran 20) juga memperlihatkan bahwa pada selang kepercayaan 95%, nilai σtr! kontrol berbeda dibandingkan dengan nilai σtr!

metode VT, tetapi tidak berbeda dengan nilai σtr! metode RD. Nilai σtr! metode RD

tidak berbeda dibandingkan dengan nilai σtr! metode VT. Namun pada selang

kepercayaan 99%, ternyata nilai σtr! kontrol, σtr! metode RD, dan σtr! metode VT

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan hasil penelitian dapat disimpulkan bahwa MOE, MOR, dan keteguhan tekan sejajar serat tiga jenis kayu yang diteliti tidak dipengaruhi oleh metode pengawetan yang diterapkan (rendaman dingin dan vakum tekan) tetapi lebih dipengaruhi oleh jenis kayu. Sementara keteguhan tarik tegak lurus seratnya dipengaruhi oleh metode pengawetan maupun jenis kayu. Meskipun demikian, metode rendaman dingin maupun vakum tekan cenderung menurunkan sifat mekanis kayu, kecuali pada kayu nangka dan kayu akasia. Rata-rata MOE dan MOR kayu nangka awetan kedua metode tersebut cenderung meningkat. Begitu pula MOE kayu akasia awetan khususnya metode rendaman dingin.

Berdasarkan hasil penelitian juga diketahui bahwa kadar air (KA) kayu dipengaruhi oleh perlakuan pengawetan, jenis kayu, dan interaksi antara jenis kayu dengan perlakuan, sedangkan BJ kayu hanya dipengaruhi oleh jenis kayu. Secara umum KA dan BJ kayu awetan cenderung meningkat.

Proses pengawetan metode vakum tekan (VT) menghasilkan nilai retensi dan penetrasi yang lebih tinggi dibandingkan dengan metode rendaman dingin (RD). Larutan bahan pengawet Enbor SP konsentrasi 6% menghasilkan retensi pada masing-masing jenis berturut-turut adalah 6,95 kg/m3 dan 7,27 kg/m3 (nangka), 8,55 kg/m3 dan 16,63 kg/m3 (akasia), serta 8,01 kg/m3 dan 13,41 kg/m3 (manii) untuk metode RD dan VT. Penetrasinya secara berturut-turut adalah sebesar 8,79 mm dan 10,28 mm (nangka), 12,58 mm dan 23,00 mm (akasia), serta 14,97 mm dan 25,00 mm (manii) untuk metode RD dan VT.

Saran

a. Perlu dilakukan penelitian untuk mengetahui pengaruh struktur anatomis kayu dan kandungan kimiawi dinding sel, khususnya kayu nangka, yang berperan terhadap peningkatan nilai sifat mekanis yang diteliti.

b. Perlu dilakukan penelitian untuk mengetahui konsentrasi optimum larutan

DAFTAR PUSTAKA

Hartono, U. 1991. Percobaan Pembuatan Kayu Lapis Dari Kombinasi Kayu Jati, Durian dan Nangka dan Keragaannya Untuk Bet Pingpong. Skripsi Fakultas Teknologi Pertanian IPB. Tidak Dipublikasikan

Hunt G.M. & G.A. Garrat. 1986. Pengawetan Kayu. Edisi 1 cetakan 1 : Penerjemah Mohamad Yusuf. Jakarta : Akademika Pressindo.

Isrianto. 1997. Kajian Struktur Anatomi dan Sifat Fisik Kayu Nangka. Skripsi Departemen Hasil Hutan. Fakultas Kehutanan. IPB. Bogor. Tidak Dipublikasikan

Kartiko I. 2003. Studi Keterawetan Serta Pengaruh Pengawetan Terhadap Kayu Pilang (Acacia leucophloea Wild.). Skripsi Departemen Hasil Hutan. Fakultas Kehutanan. IPB. Bogor. Tidak Dipublikasikan

Mandang, Y dan I.K.N. Pandit. 1997. Pedoman Identifikasi Jenis Kayu Di lapangan. Bogor : Yayasan Prosea Bogor dan Pusat Diklat Pegawai dan Sumber Daya Manusia Kehutanan.

Oey Djoen Seng. 1964. Berat Jenis Dari Kayu-Kayu Indonesia dan Pengertian Beratnya Kayu Untuk Keperluan Praktek. Pengumuman Lembaga Penlitian Hasil Hutan Bogor. Bogor.

Pandit I.K.N dan H. Ramdan. 2002. Anatomi Kayu : Pengantar Sifat Kayu Sebagai Bahan Baku. Edisi 1. Yayasan Penerbit Fakultas Kehutanan IPB. Bogor.

Rudi. 2002. Status Pengawetan Kayu Di Indonesia. Makalah Pengantar Falsafah Sains. Program Pasca Sarjana (S3). Institut Pertanian Bogor. http://tumoutou.net/702_05123/rudi.htm, © 2002 Rudi. [18 September 2006].

SNI 03-5010.1-1999. Pengawetan Untuk Rumah Dan Gedung. http://www.dephut.go.id/IFORMASI/SNI/pkupg.HTM. [18 September 2006].

Tarumingkeng R.C. 2000. Manajemen Deteriorasi Hasil Hutan. UKRIDA press. Bogor.

Tobing T. L. 1977. Pengawetan Kayu. Bogor : Lembaga Kerjasama Fakultas

Kehutanan . Institut Pertanian Bogor.

Wahyudi I et al. 1990. Laporan Penelitian Sifat Dasar, Sifat Pengolahan Dan

Sifat Penggunaan Kayu Afrika (Maesopsis eminii Engl). Jurusan

28

Wistara N dan Sayekti N. 2001. Daya Tahan 19 Jenis Kayu Tropis Dengan Perlakuan Plasma CF4 Terhadap Trametes Versicolor (L.Fr) Pilat.

Prosiding Seminar Nasional IV Masyarakat Peneliti Kayu Indonesia (MAPEKI) Samarinda, 6-9 Agustus 2001. Laboratorium Kimia Hasil Hutan. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan IPB. Bogor.

29 Lampiran 1. Tabel Retensi

Jenis kayu Ulangan Retensi (kg/m 3) R.Dingin V.Tekan Nangka 1 6,08 9,20 2 6,93 6,46 3 7,85 6,15 Rata-rata 6,95 7,27 Akasia 1 8,82 17,01 2 8,33 18,23 3 8,51 14,66 Rata-rata 8,55 16,63 Manii 1 8,38 9,82 2 8,27 17,93 3 7,37 12,48 Rata-rata 8,01 13,41

Lampiran 2. Tabel Penetrasi

Jenis kayu Ulangan Penetrasi (mm)

R.Dingin V.Tekan Nangka 1 9,25 12,90 2 8,00 6,25 3 9,13 11,68 Rata-rata 8,79 10,28 Akasia 1 14,93 19,00 2 10,90 25,00 3 11,93 25,00 Rata-rata 12,58 23,00 Manii 1 15,90 25,00 2 15,58 25,00 3 13,43 25,00 Rata-rata 14,97 25,00

Lampiran 3. Tabel Kadar Air

Jenis kayu Ulangan Kadar Air (%)

Kontrol R.Dingin V.Tekan

Nangka 1 12,03 14,79 14,58 2 9,33 15,04 15,25 3 7,17 15,08 15,10 Rata-rata 9,51 14,97 14,98 Akasia 1 12,03 18,09 19,80 2 11,93 19,33 19,09 3 11,96 17,35 19,76 Rata-rata 11,97 18,25 19,55 Manii 1 14,85 18,90 18,98 2 17,74 19,61 20,25 3 17,04 18,86 19,93 Rata-rata 16,54 19,13 19,72

30 Lampiran 4. Analisis Sidik Ragam Kadar Air

Sumber

Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 130,590 65,295 58,03 0,000** Perlakuan 2 157,281 78,641 69,89 0,000** Jenis Kayu ^ Perlakuan 4 18,077 4,519 4,02 0,017* Galat 18 20,255 1,125 Total 26 326,204

Keterangan : * Berbeda nyata ** Berbeda sangat nyata

Lampiran 5. Uji Lanjut Duncan Kadar Air Jenis Kayu α = 0,05 α = 0,01 Akasia A A Manii B B Nangka C C Perlakuan α = 0,05 α = 0,01 Kontrol A A R. Dingin B B V. Tekan B B

Lampiran 6. Tabel Berat Jenis

Jenis kayu Ulangan Berat Jenis

Kontrol R. Dingin V. Tekan

Nangka 1 0,50 0,50 0,50 2 0,51 0,51 0,55 3 0,57 0,51 0,56 Rata-rata 0,52 0,51 0,54 Akasia 1 0,34 0,33 0,38 2 0,33 0,33 0,38 3 0,32 0,37 0,35 Rata-rata 0,33 0,34 0,37 Manii 1 0,31 0,37 0,42 2 0,44 0,44 0,41 3 0,44 0,41 0,41 Rata-rata 0,40 0,41 0,42

Lampiran 7. Analisis Sidik Ragam Berat Jenis Sumber

Keragaman

Derajat

Bebas Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 0,144089 0,072044 62,75 0,000** Perlakuan 2 0,002822 0,001411 1,23 0,316 Jenis Kayu ^ Perlakuan 4 0,001489 0,000372 0,32 0,858 Galat 18 0,020667 0,001148 Total 26 0,169067 Keterangan : ** Berbeda sangat nyata

31 Lampiran 8. Uji Lanjut Duncan Berat Jenis

Jenis Kayu α = 0,05 α = 0,01

Akasia A A

Manii B B Nangka C C Lampiran 9. Tabel Nilai MOE

Jenis kayu Ulangan MOE (kg/cm

2)

Kontrol R. Dingin V. Tekan

Nangka 1 84482,76 128133,71 123210,66 2 118611,19 119029,46 105371,51 3 90203,81 120243,86 198303,09 Rata-rata 97765,92 122469,01 142295,09 Akasia 1 66758,90 88476,76 67239,38 2 81035,96 80434,30 79719,30 3 77436,45 97408,10 65492,01 Rata-rata 75077,10 88773,05 70816,90 Manii 1 139478,52 95824,33 87700,85 2 102290,37 110360,08 95407,78 3 99898,72 89324,60 63317,83 Rata-rata 113889,20 98503,01 82142,15

Lampiran 10. Analisis Sidik Ragam Nilai MOE Sumber

Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 8185480375 4092740188 9,52 0,002** Perlakuan 2 270733602 135366801 0,32 0,734 Jenis Kayu ^ Perlakuan 4 4755868770 1188967192 2,77 0,059 Galat 18 7734664937 429703608 Total 26 2,0947E+10

Keterangan : ** Berbeda sangat nyata

Lampiran 11. Uji Lanjut Duncan Nilai MOE Jenis Kayu α = 0,05 α = 0,01

Akasia A A Manii A AB Nangka B B

32 Lampiran 12. Tabel Nilai MOR

Jenis kayu Ulangan MOR (kg/cm

2)

Kontrol R. Dingin V. Tekan

Nangka 1 779,11 1105,11 935,72 2 957,46 1069,20 845,21 3 641,68 794,96 1149,32 Rata-rata 792,75 989,76 976,75 Akasia 1 610,54 557,87 412,48 2 634,30 507,42 541,31 3 634,84 704,43 474,21 Rata-rata 626,56 589,91 476,00 Manii 1 682,95 684,48 618,03 2 731,64 690,44 524,03 3 762,24 648,82 514,18 Rata-rata 725,61 674,58 552,08

Lampiran 13. Analisis Sidik Ragam Nilai MOR Sumber

Keragaman Derajat Bebas

Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 618922 309461 28,29 0,000** Perlakuan 2 31261 15631 1,43 0,265 Jenis Kayu ^ Perlakuan 4 126285 31571 2,89 0,052 Galat 18 196886 10938 Total 26 973354

Keterangan : ** Berbeda sangat nyata

Lampiran 14. Uji Lanjut Duncan Nilai MOR Jenis Kayu α = 0,05 α = 0,01

Akasia A A Manii A A Nangka B B

Lampiran 15. Tabel Nilai Keteguhan Tekan Sejajar Serat Jenis kayu Ulangan Keteguhan Tekan Sejajar Serat (kg/cm

2)

Kontrol R. Dingin V. Tekan

Nangka 1 235,19 303,30 297,28 2 447,84 332,91 397,46 3 426,95 424,82 365,35 Rata-rata 369,99 353,68 353,37 Akasia 1 278,85 263,64 229,62 2 327,99 286,89 156,84 3 282,03 203,19 215,07 Rata-rata 296,29 251,24 200,51 Manii 1 234,58 260,39 205,61 2 251,40 270,44 244,47 3 324,42 258,51 202,33 Rata-rata 270,13 263,11 217,47

33 Lampiran 16. Analisis Sidik Ragam Nilai Keteguhan Tekan Sejajar Serat

Sumber

Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 71575 35788 11,78 0,001** Perlakuan 2 13758 6879 2,26 0,133 Jenis Kayu ^ Perlakuan 4 5468 1367 0,45 0,771 Galat 18 54696 3039 Total 26 145497

Keterangan : ** Berbeda sangat nyata

Lampiran 17. Uji Lanjut Duncan Nilai Keteguhan Tekan Sejajar Serat Jenis Kayu α = 0,05 α = 0,01

Akasia A A Manii A AB Nangka B B

Lampiran 18. Tabel Nilai Keteguhan Tarik Tegak Lurus Serat Jenis kayu Ulangan Keteguhan Tarik Tegak Lurus Serat (kg/cm

2) Kontrol R. Dingin V. Tekan

Nangka 1 16,89 17,60 10,45 2 16,80 5,27 10,05 3 12,65 12,38 11,51 Rata-rata 15,44 11,75 10,67 Akasia 1 10,38 8,83 5,57 2 10,89 12,17 5,17 3 6,22 4,85 7,72 Rata-rata 9,16 8,61 6,16 Manii 1 10,11 15,01 7,47 2 16,79 14,03 11,34 3 17,06 14,13 11,66 Rata-rata 14,65 14,39 10,16

Lampiran 19. Analisis Sidik Ragam Nilai Keteguhan Tarik Tegak Lurus Serat

Sumber

Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah F P Jenis kayu 2 142,996 71,498 7,33 0,005** Perlakuan 2 77,222 38,611 3,96 0,038* Jenis Kayu ^ Perlakuan 4 14,063 3,516 0,36 0,834 Galat 18 175,690 9,761 Total 26 409,971

Keterangan : * Berbeda nyata ** Berbeda sangat nyata

34 Lampiran 20. Uji Lanjut Duncan Nilai Keteguhan Tarik Tegak Lurus Serat

Jenis Kayu α = 0,05 α = 0,01 Akasia A A Manii B B Nangka B B Perlakuan α = 0,05 α = 0,01 Kontrol B A R. Dingin AB A V. Tekan A A

35 Lampiran 21. Gambar Bahan Pengawet NBor sp.

Lampiran 22. Gambar Proses Pengawetan

Vakum Tekan Rendaman Dingin

36 Lampiran 24. Gambar Contoh Uji Keteguhan Tarik Tegak Lurus Serat

Lampiran 25. Gambar Contoh Uji Keteguhan Tekan Sejajar Serat