PELAKSANAAN

HAZARD ANALYSIS CRITICAL

CONTROL POINT

(HACCP) PADA SISTEM KEAMANAN

PANGAN DAN PENERAPAN

SANITATION OPERATING

PROCEDURE

(SSOP) AREA PENGEMASAN

MULTI LINE

LAPORAN KERJA PRAKTEK

Disiapkan untuk memenuhi sebagaian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

AZAHRA ARUM NURULCHUSNA 14.I1.0013

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

iii

KATA PENGANTAR

Puji syukur kepada Tuhan yang Maha Esa yang telah memberikan anugerah dan kenikmatan berupa telah selesainya penulisan laporan kerja praktek dengan judul “Pelaksanaan Sistem Hazard Analysis Critical Control Point (HACCP) Pada Sistem Keamanan Pangan Produksi dan Penerapan Sanitation Operating Procedure (SSOP) Area Pengemasan Multi lane di Unit Pengolahan 2 PT. Marimas Putera Kencana”. Penulisan laporan kerj praktek ini tidak akan selesai tanpa ada bimbingan, dukungan serta doa dari keluarga, kerabat, dosen serta karyawan PT. Marimas Putera Kencana. Untuk itu, penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc., selaku Dekan Fakultas Teknologi Pertanian Unika Soegijapranata yang telah memberikan izin kepada untuk melaksanakan kerja praktek periode Januari – Maret 2017.

2. Ibu Dra. Laksmi Hartayanie, MP, selaku dosen pembimbing kerja praktek yang telah memberikan pengarahan kepada penulis selama pelaksanaan kerja praktek hingga penulisan laporan.

3. Bapak Harjanto Kusuma Halim., MSc., selaku Direktur Utama dan Pemilik PT. Marimas Putera Kencana yang telah memberikan kesempatan dan mengizinkan kepada penulis untuk melaksanakan kerja praktek di PT. Marimas Putera Kencana.

4. Bapak Antonius Binawan dan seluruh staf dan karyawan Departemen Produksi PT. Marimas Putera Kencana yang telah memberikan saran dan pengarahan selama pelaksanaan kerja praktek di lapangan.

5. Bapak Dhimas, mbak pita, serta seluruh staf dan karyawan Departemen Quality System yang telah membantu dan mengajari mengenai sistem keamanan pangan kepada penulis selama kerja praktek berlangsung.

6. Ibu Anita dan mbak Deby serta seluruh staf dan karyawan Departemen Lingkungan yang telah memberikan ilmu dan informasi kepada penulis dalam penulisan laporan kerja praktek.

7. Bapak dan Ibu ku tercinta yang senantiasa memberikan dukungan dan mendoakan penulis hingga penulis dapat selesai menyelesaikan penulisan laporan kerja praktek.

iv

8. Mbak Nisa dan Mas Hariyansah yang telah memberikan dukungan dan bantuan selama kerja praktek berlangsung hingga penulis dapat menyelesaikan laporan kerja praktek.

9. Ezra Hani, Alodia Jovita, Rachel Upeka dan Arifko Bima Suryaloka yang memberikan bantuan dan dukungan kepada penulis untuk menyelesaikan laporan kerja praktek.

Seluruh pihak yang tidak disebutkan satu persatu, penulis mengucapkan terima kasih untuk bantuan dan dukungan dalam melaksanakan kerja praktek serta menyelesaikan laporan kerja praktek. Dengan laporan kerja praktek, penulis berharap isi yang disampaikan dapat memberikan manfaat dan ilmu pengetahuan kepada seluruh pembaca dan pihak – pihak yang membutuh. Demikian yang dapat disampaikan oleh penulis, Terima kasih.

Semarang, 14 Februari 2017

v

DAFTAR ISI

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

1. PENDAHULUAN ... 1

1.1. Sejarah dan Profil Perusahaan ... 1

1.2. Visi dan Misi Perusahaan ... 2

1.3. Lokasi Perusahaan ... 2

1.4. Struktur Organisasi ... 3

1.5. Ketenagakerjaan ... 4

1.6. Pemasaran dan Promosi ... 5

2. Spesifikasi Produk ... 7 2.1. Jenis Produk ... 7 2.1.1. Marimas ... 7 2.1.2. Es Puter ... 9 2.1.3. Mariteh ... 10 2.1.4. Fruitz ... 11 3. PROSES PRODUKSI ... 12 3.1. Bahan Baku ... 12 3.1.1. Gula Rafinasi ... 12 3.1.2. Asam Sitrat ... 13

3.1.3. Aspartam dan Siklamat ... 13

vi

3.1.5. Pewarna ... 14

3.2. Alur Produksi ... 14

3.2.1. Transfer Gula (Penggilingan dan Pengayakan Gula ) ... 16

3.2.2. Mixing ... 16

3.2.3. Filler ... 17

3.2.4. Pengemasan ... 18

4. SISTEM HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP) ... 19

4.1. Penyusunan Sistem HACCP ... 19

4.1.1. Analisa Bahaya ... 21

5. PEMBAHASAN ... 27

5.1. Penyusunan Sistem HACCP ... 27

5.1.1. Penetuan Titik Kendali Kritis dan Batas Kritis ... 27

5.1.2. Komitmen dan Manajemen Sistem Keamanan Pangan PT. Marimas Putera Kencana 33 5.1.3. SOP... 34

5.2. Penerapan Sanitasi di Area Pengemasan Multi line ... 36

5.3. Good ManufacturingPractice (GMP) ... 39

5.3.1. Buku Saku GMP di PT. Marimas Putera Kencana ... 41

5.3.2. Bangunan dan Ruangan ... 42

5.3.3. Penerangan... 43

5.3.4. Langit – Langit dan Atap ... 43

5.3.5. Pintu dan Jendela ... 44

6. KESIMPULAN DAN SARAN ... 45

6.1. Kesimpulan ... 45

6.2. Saran ... 45

vii

8. LAMPIRAN ... 48

8.1. Presensi Kerja Praktek ... 48

8.2. Contoh Checklist CPMB ... 48

viii

DAFTAR TABEL

Tabel 1. PembagianWaktu Kerja Hari Senin - Jumat ... 5

Tabel 2. Pembagian Waktu Kerja Hari Sabtu... 5

Tabel 3. Varian Rasa Produk Marimas ... 8

Tabel 4. Varian Rasa Es Puter ... 9

Tabel 5. Varian Rasa Mariteh ... 10

Tabel 6. Varian Rasa Produk Fruitz ... 11

Tabel 7. Syarat Mutu Gula Kristal Rafinasi ... 12

Tabel 8. Perbedaan Mesin Pengemasan di PT. Marimas Putera Kencana ... 18

Tabel 9. Sumber Bahaya Keamanan Pangan ... 22

Tabel 10. Analisa Bahaya ... 24

Tabel 11. Critical Control Point (CCP) ... 29

Tabel 12. Tabel OPRP (Operasional Pre Requisite Programs) ... 31

Tabel 13. Pembersihan Ruang Pengemasan Multiline ... 37

Tabel 14. Sanitasi Ruang Pengemasan Multiline ... 37

ix

DAFTAR GAMBAR

Gambar 1. Struktur Organisasi ... 3

Gambar 2. Kemasan Produk Marimas ... 9

Gambar 3. Kemasan Produk Es Puter ... 10

Gambar 4. Kemasan Produk Mariteh ... 10

Gambar 5. Kemasan Produk Fruitz ... 11

Gambar 6. Alur Produksi ... 15

Gambar 7. Pohon Keputusan ... 28

1

1. PENDAHULUAN

1.1. Sejarah dan Profil Perusahaan

PT. Marimas Putera Kencana merupakan perusahaan yang bergerak di bidang makanan dan minuman sampai saat ini. PT. Marimas Putera Kencana saat ini telah memproduksi berbagai varian rasa minuman serbuk serta berbagai macam produk makanan, seperti

crackers, biji-bijian (Kongbab) dan serbat (rempah – rempahan). Namun, pada awal mula PT. Marimas Putera Kencana berasal dari industri rumahan (home industry) yang dikelola oleh Harjanto Kusuma Halim dengan sistem manajemen keluarga. Marimas mendapatkan ijin usaha pertama kali pada tanggal 16 Agustus 1995 dalam bentuk perusahaan perseroan terbatas dengan nama perusahaan pertama kali bernama PT. Ulam Tiba Halim. Nama perusahaan berubah menjadi PT. Marimas Putera Kencana dimulai sejak 14 Desember 2001.

Produk pertama yaitu MARIMAS yang merupakan minuman serbuk dengan rasa buah jeruk. PT. Marimas Putera Kencana saat ini berkembang dan telah memproduksi 28 varian rasa produk MARIMAS, 4 varian rasa produk Fruitz, 8 varian rasa produk ES PUTER dan 4 varian rasa MARITEH. Pabrik atau unit produksi telah berkembang menjadi 3 unit produksi.

Saat ini, Marimas berkembang menjadi perusahaan berskala nasional yang pendistribusian produk mencapai ke seluruh Indonesia hingga ke .luar negeri. Namun, dalam pendistribusian produk terjadi perbedaan dari segi berat dari masing – masing sachet. Perbedaan terjadi karena produk – produk yang didistribusikan ke luar negeri umumnya lebih besar dari segi berat dan lebih memilih bahan pemanis daripada gula yang terkandung dalam tiap kemasan.

Dalam pengendalian mutu telah menerapkan Quality Management System ISO 2200. Seluruh produk PT. Marimas Putera Kencana telah terdaftar dari Badan Pengawas Obat dan Makanan (BPOM). Seluruh produk yang di produksi halal dikonsumsi dan telah mendapatkan sertifikasi halal dari Majelis Ulama Indonesia (MUI).

1.2. Visi dan Misi Perusahaan

Setiap perusahaan mempunyai visi dan misi yang berguna untuk menjalankan organisasi dalam perusahaan tertentu. PT. Marimas Putera Kencana mempunyai visi dan misi untuk menjadi produsen minuman serbuk nomor satu di pangsa pasar. PT. Marimas Putera Kencana mempunyai kebijakan mutu yang menyatakan komitmen untuk senantiasa memenuhi harapan pelanggan/ konsumen secara terus menerus dengan melaksanakan sistem mutu yang terdokumentasi melalui penyertaan setiap individu secara terpadu, penanaman sikap mental yang proaktif, dan tindakan perbaikan yang berkesinambung. Kebijakan mutu yang dilakukan Marimas setelah mendapat sertifikasi ISO 9001:2000.

1.3. Lokasi Perusahaan

Lokasi perusahaan pada awal berdiri terletak di Jalan Senjoyo. Dengan perkembangan PT. Marimas Putera Kencana mempunyai beberpa lokasi yang terletak di Kawasan Industri Candi, Jalan Gatot Subroto, Semarang. Lokasi unit – unit perusahaan yang terletak di Kawasan Industri Candi, yaitu

Kantor pusat terletak di Jalan Gatot Subroto Blok D/21 Gudang berada di Jalan Gatot Blok I

Departemen Umum berada di Jalan Gatot Subroto Blok 7 Departemen Teknik berada di Jalan Gatot Subroto Blok 6

Unit Pengolahan 1 (UP 1) terletak di Jalan Gatot Subroto Blok I/11-12 Unit Pengolahan 2 (UP 2) tereletak di Jalan Gatot Subroto Blok I/1-2

3

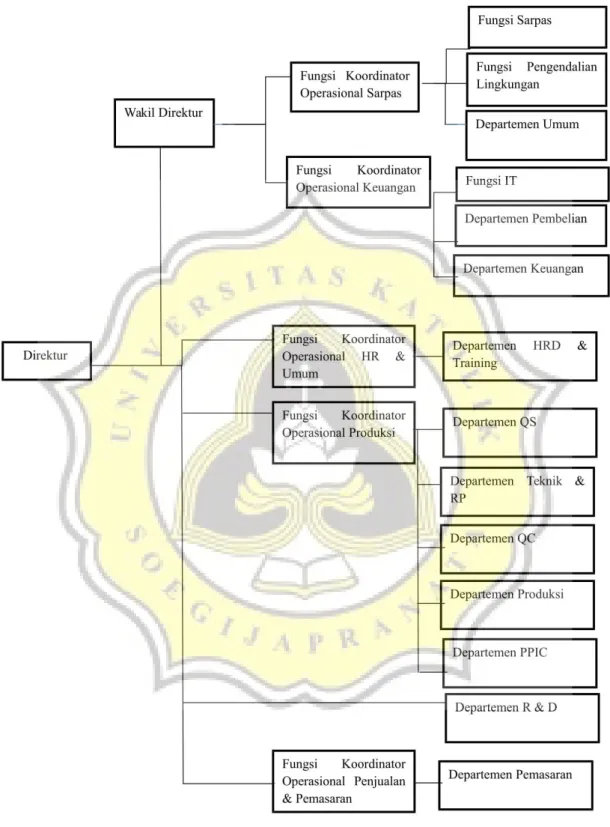

1.4. Struktur Organisasi

1.5. Ketenagakerjaan

Berdasarkan keterkaitannya terhadap perusahaan, karyawan yang berkerja di Unit Pengolahan 2 (UP 2) PT. Marimas Putera Kencana dapat dibagi menjadi 3 golongan, yaitu antara lain

1. Karyawan tetap

Karyawan golongan ini bekerja secara permanen di perusahaan. Sistem gaji yang terima oleh karyawan tetap menggunakan sistem gaji bulanan yang ditransferkan langsung ke rekening karyawan.

2. Karyawan kontrak

Karyawan golongan kontrak merupakan karyawan yang bekerja secara kontrak dengan periode waktu tertentu yaitu selama 1 tahun. Periode waktu pada karyawan kontrak dapat diperpanjang bila karyawan mempunyai kualitas kerja yang baik serta mendapat kesempatan untuk diangkat menjadi karyawan tetap. Sistem gaji pada karyawan kontrak sama seperti karyawan tetap yakni menggunakan sistem gaji bulanan.

3. Karyawan borong

Karyawan borong yaitu karyawan yang dibutuhkan jika perusahaan membutuhkan karyawan tambahan ketika terdapat peningkatan produksi. Karyawan ini dapat diberhentikan jika perusahaan tidak membutuhkan karyawan tambahan serta tidak terjadi peningkatan produksi. Oleh karena itu, dalam kata lain karyawan ini merupakan karyawan yang tidak memiliki keterkaitan kontrak dan menerima gaji setiap minggunya.

PT. Marimas Putera Kencana memiliki waktu produksi selama 7 hari dari hari Senin hingga Sabtu. Perusahaan membagi waktu kerja ke dalam 3 shift yang masing – masing shift bekerja selama 8 jam kerja pada hari Senin hingga Jumat sedangkan hari Sabtu selama 5 jam atau dapat disebut setengah hari. Pembagian waktu kerja di hari Senin - Jumat pada Tabel 1.

5

Tabel 1. PembagianWaktu Kerja Hari Senin - Jumat

Pembagian Shift Waktu Kerja (WIB)

Pagi 07.00 – 15.00

Siang 15.00 – 23.00

Malam 23.00 – 07.00

Pembagian waktu kerja di hari Sabtu terdapat dalam Tabel 2.

Tabel 2. Pembagian Waktu Kerja Hari Sabtu

Pembagian Shift Waktu Kerja (WIB)

Pagi 07.00 – 12.00

Siang 12.00 – 17.00

Malam 17.00 – 22.00

Perusahaan akan menjalankan shft hanya di Departemen Teknik, Departemen Pengolahan, Departemen Quality Control (QS) serta Departemen Pengemasan. Perusahaan juga akan menerapkan jam kerja tambahan atau over time jika terjadi peningkatan permintaan pasar maupun produk yang dihasilkan belum memenuhi target. Penambahan jam kerja biasanya dilakukan pada hari sabtu, minggu atau hari libur.

Selama 8 jam kerja, karyawan dan staff diberikan waktu istirahat yang berlangsung selama 1 jam. Waktu istirahat yang diberikan dibagi menjadi 2 gelombang. Gelombang pertama untuk karyawan pengemasan sedangkan gelombang kedua untuk karyawan pengolahan. Pembagian waktu istirahat dimaksudkan supaya karyawan tidak beristirahat dalam waktu yang sama sehingga proses pengemasan tetap terkontrol setiap waktu.

1.6. Pemasaran dan Promosi

Promosi dan pemasaran yang dilakukan PT. Marimas Putera Kencana pada produk yang dihasilkan dapat melalui media cetak, media elektronik, pameran bazar, sponsorship,

free sampling, free drink dan sales promotion girl. Produk – produk dari PT. Marimas Putera Kencana telah tersebar di Indonesia maupun Luar Negeri. Daerah – daerah yang termasuk pemasaran dari perusahaan yakni Jawa Tengah, Jawa Timur, Jawa Barat, Sumatera, DKI Jakarta, Sulawesi, Sumatera. Negara – negara yang menjadi pasang

pasar di kancah Internasional produk PT. Marimas Putera Kencana, meliputi Afrika, Filipina, Nigeria, Bangladesh.

7

2. Spesifikasi Produk

2.1. Jenis Produk 2.1.1. Marimas

Produk Marimas mempunyai berat per renteng berkisar antara 89 – 93 gram. Di dalam 1 bal Marimas terdapat 6 renteng. Per renteng produk Marimas berisi 10 sachet. Setiap renteng selalu dilakukan pengecekan berat tiap 1 jam sekali oleh quality control (QC) lapangan. Apabila berat timbangan tidak sesuai dengan berat timbangan yang sudah ditentukan, maka rentengan tersebut termasuk produk reject. Bagian quality control (QC) juga melakukan pengecekan kebocoran kemasan. Kemasan dikatakan bocor jika pada saat dilakukan perimbangan di dalam air akan mengeluarkan gelombang – gelombang udara.

Pada kemasan Marimas terdapat informasi – informasi, seperti nama produk, jenis rasa, berat bersih, keterangan BPOM, nama produsen, komposisi dan tanggal kadaluarsa. Selanjutnya, produk Marimas dikemasa di dalam karton. Di dalam satu karton terdapat 12 bal sehingga berisi 720 sachet. PT. Marimas Putera Kencana hingga saat ini memproduksi produk Marimas dengan 28 varian rasa. Varian rasa produk Marimas dapat dilihat pada Tabel 3. Gambar kemasan produk Marimas dapat dilihat pada Gambar 2.

Tabel 3. Varian Rasa Produk Marimas

Kode Rasa Varian Rasa

OM 01 Jeruk

OM 02 Jeruk Nipis Peras

OM 03 Gula Asem OM 04 Buah Sirsak OM 05 Stroberi OM 06 Jeruk Manis OM 07 Buah Melon OM 08 Es Cocopandan OM 09 Framboze OM 10 Mangga

OM 11 Australian Sweet Orange (ASO)

OM 12 Jambu biji OM 13 Anggur OM 14 Es Kelapa Muda OM 15 Jeruk Peras OM 16 Mangga India OM 17 Jeruk Pontianak OM 18 Mangga Arumanis OM 19 Jeruk nipis OM 20 Buah Naga OM 21 Es Cincau OM 22 Grape Candy OM 23 Semangka OM 24 Mangga Bangkok OM 25 Nangka OM 26 Nanas

OM 27 Teh Gula Batu

OM 27 Teh cincau

9

Gambar 2. Kemasan Produk Marimas (Sumber : http://www.marimas.com/id/#products)

2.1.2. Es Puter

Es puter memiliki berat per renteng berkisar 76 – 80 gram. Jenis plastik yang digunakan untuk kemasan Es puter adalah jenis Metalyzed plastic yang komponen dari kemasan dilapisi dengan Alumunium Foil. Dalam 1 bal kemasan Es Puter berisikan 6 renteng. Produk Es Puter memiliki 8 varian rasa yang berbasis coklat maupun kopi. Varian rasa Es Puter dapat dilihat pada Tabel 4. Gambar kemasan produk Es Puter dapat dilihat pada Gambar 3.

Tabel 4. Varian Rasa Es Puter

Kode Rasa Varian Rasa

MPR 01 Coklat MPR 02 Es Kopi MPR 03 Chocorio MPR 04 Cappucino MPR 05 Chocomio MPR 06 White Koffie MPR 07 Chocogo MPR 08 Choco Time

Gambar 3. Kemasan Produk Es Puter

(Sumber : http://www.marimas.com/id/marimas-products/milkimas-es-puter)

2.1.3. Mariteh

PT. Marimas Putera Kencana memproduksi minuman teh instan yang berbentuk serbuk. Minuman teh instan serbuk tersebut bernama Mariteh. Produk ini jumlah per renteng hingga per karton sama seperti produk Marimas maupun Es puter. Tiap satu karton Mariteh yang berisi 720 sachet Mariteh. Produk tersebut memiliki 4 varian rasa, yaitu lemon, apel, wangi melati dan gula batu. Varian rasa dan gambar kemasan dapat dilihat pada Tabel 5. Kemasan Mariteh dapat dilihat pada Gambar 4.

Tabel 5. Varian Rasa Mariteh

Kode Rasa Varian Rasa

THR 1 Lemon

THR 2 Apel

THR 3 Wangi Melati

THR 4 Gula Batu

(Sumber : PT. Marimas Putera Kencana )

Gambar 4. Kemasan Produk Mariteh (Sumber : http://www.marimas.com/id/#products)

11

2.1.4. Fruitz

Produk Fruitz merupakan minuman serbuk dengan kandungan gula rafinasi 100% dan tinggi vitamin C. Varian rasa dari produk ini terdiri atas 5 varian rasa. Varian rasa tersebut meliputi florida orange, sirsak ratu, anggur merah, pink guava, dan jeruk nipis. Kemasan primer dikemas dengan menggunakan kemasan laminasi alumunium foil. Pada pengemasan sekunder dari produk ini menggunakan plastik bal yang berisi 6 renteng. Kemasan tersier dari produk ini menggunakan kardus sama seperti pengemasan tersier Marimas. Produk Fruitz memiliki berat per renteng berkisar antara 300 – 310 gram. Varian rasa dari produk Fruitz dapat dilihat di dalam Tabel 6. Kemasan produk

Fruitz dapat dilihat pada Gambar 5. Tabel 6. Varian Rasa Produk Fruitz

Kode Rasa Varian Rasa

FRU – 01 Florida Orange

FRU – 02 Sirsak Ratu

FRU – 03 Anggur Merah

FRU – 04 Pink Guava

FRU – 05 Jeruk Nipis

(Sumber : PT. Marimas Putera Kencana)

Gambar 5. Kemasan Produk Fruitz

12

3. PROSES PRODUKSI

3.1. Bahan Baku 3.1.1. Gula Rafinasi

Gula yang digunakan oleh PT. Marimas Putera Kencana selama proses pengolahan adalah gula rafinasi. Gula rafinasi merupakan gula yang diolah berasal dari bahan baku gula mentah (raw sugar) melalui tahap penyulingan, penyaringan serta pembersihan lebih ketat dibandingkan dengan gula kristal putih (GKP). Gula rafinasi mempunyai tingkat kemurnian yang lebih tinggi dibandingkan gula kristal putih. Gula rafinasi berbentuk butiran kristal lebih halus dan warna yang lebih putih dari gula kristal putih (Fajrin et al., 2015). Pada proses pengolahan minuman serbuk di PT. Marimas Putera Kencana, gula berperan sebagai pemberi rasa manis. Stok gula rafinasi yang berasal dari

supplier. Standar mutu gula rafinasi yang digunakan PT. Marimas Putera Kencana didasarkan pada SNI 01-3140.2-2006 Gula Kristal-Bagian 2: Rafinasi (Refined Sugar). Syarat mutu gula kristal rafinasi dapat dilihat di dalam Tabel 7.

Tabel 7. Syarat Mutu Gula Kristal Rafinasi

No Kriteria uji Satuan Persyaratan

I II

1. Polarisasi °Z min. 99,80 min.99,70

2. Gula reduksi % maks. 0,04 maks. 0,04

3. Susut

pengeringan

%, b/b maks. 0,05 maks. 0,05

4. Warna larutan IU maks. 45 maks. 80

5. Abu %, b/b maks. 0,03 maks.0,05

6. Sedimen mg/kg maks. 7,0 maks. 10,0

7. Belerang

dioksida (SO2)

mg/kg maks.2,0 maks. 5,0

8. Timbal (Pb) mg/kg maks. 2,0 maks. 2,0

9. Tembaga (Cu) mg/kg maks. 2,0 maks.2,0

10. Arsen (As) mg/kg maks. 1,0 maks. 1,0

11. Angka lempeng total (ALT)

koloni/10 g maks. 200 maks. 250

12. Kapang koloni/10 g maks. 10 maks.10

13. Khamir Koloni/10 g maks.10 maks. 10

13

3.1.2. Asam Sitrat

Pada industri makanan dan minuman, khususnya PT. Marimas Putera Kencana pemanfaatan asam sitrat sangat besar. Ini dikarenakan asam sitrat bersifat menguntungkan dalam pencampuran. Asam sitrat memiliki kelarutan relatif tinggi, tidak beracun serta menghasilkan rasa asam yang digemari. Selain itu, asam memiliki kegunaan yang lain sebagai pengawet, pencegah kerusakan warna dan aroma sitrat, untuk pengatur pH (Widyanti, 2010). Oleh sebab itu, PT. Marimas Putera Kencana menambahkan asam sitrat pada proses pengolahan minuman serbuk yang berguna untuk mencegah kerusakan warna dan aroma.

3.1.3. Aspartam dan Siklamat

Siklamat tergolong pemanis buatan yang mempunyai tingkat kemanisan 30 – 40 kali lebih besar dibandingkan dengan sukrosa. Siklamat berpotensi menimbulkan karsinogenik jika terkonvesi menjadi cyclohexylamine di dalam saluran pencernaan

Cyclohexylamine merupakan promotor atau perangsang tumor serta bersifat toksik, sehingga ADI (Acceptable Daily Intake) siklamat ditentukan dari efek cyclohexylamine

(Setiawan et al., 2016). Berdasarkan SNI ADI (Acceptable Daily Intake) siklamat sebesar 0 mg/kg hingga 11 mg/kg berat badan. Penggunaan siklamat yang diperbolehkan berdasarkan SNI yaitu batas maksimum sebesar 1000 mg/kg. Untuk aspartam berdasarkan SNI memiliki ADI sebesar 50 mg/kg.

3.1.4. Flavor

Flavor merupakan sensasi yang ditimbulkan oleh senyawa volatil dan non volatil. Oleh karena itu, flavor dapat memberikan sensasi rasa, aroma dari makanan, minuman serta bumbu – bumbu yang merangsang seluruh indera saat memakan melalui saluran makanan dan pernapasan, khususnya rasa dan aroma. Komponen volatil yaitu komponen yang berkontribusi memberikan sensasi aroma serta kesan awal (top notes) serta menguap dengan cepat. Komponen non volatil akan memberikan sensasi pada rasa, seperti pahit, manis asam dan asin. Komponen non volatil tidak memberikan sensasi aroma, namun menjadi media untuk komponen serta membantu menahan penguapan komponen volatil (Fitriana et al., 2014).

Flavor yang digunakan PT. Marimas Putera Kencana yaitu flavor buatan atau biasa disebut dengan flavor sintetis. Hal ini dikarenakan flavor sintesis memiliki harga yang murah, praktis digunakan, mudah diperoleh. Flavor sintetis akan menghasilkan flavor sesuai dengan produk yang diinginkan.

3.1.5. Pewarna

Pewarna makanan adalah suatu senyawa berwarna yang mempunyai afinitas kimia terhadap bahan yang diwarnai. Warna dari suatu minuman maupun makanan salah satu ciri yang penting. Ini karena warna merupakan kriteria yang mendasar untuk menentukan kualitas minuman maupun makanan. Warna juga dapat memberikan tanda atau tanda apabila terjadi perubahan kimia pada bahan makanan. Pewarna yang sering digunakan pada bahan pangan memiliki dua macam jenis yaitu pewarna alami dan pewarna sintetis atau buatan (Putra et al., 2014). Dalam proses pengolahan yang dilakukan PT. Marimas Putera Kencana menggunakan bahan pewarna sintesis karena mudah diperoleh, murah dan lebih stabil.

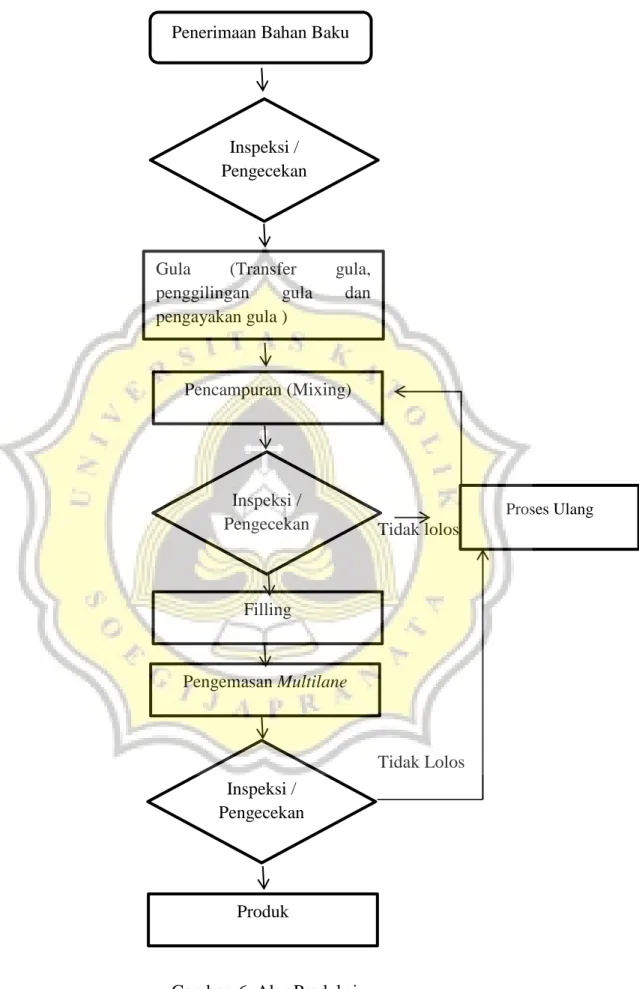

3.2. Alur Produksi

Dalam penyusunan alur proses produksi, seluruh alur produksi dipersiapkan berdasarkan pada kategori proses dan kategori produk. Diagram alir yang telah dibuat akan memberikan dasar yang berguna untuk mengevaluasi seluruh kemungkinan bahaya keamanan pangan yang berguna untuk mengevaluasi seluruh kemungkinan bahaya keamanan pangan yang mungkin timbul maupun masuk serta terjadi peningkatan pada bahaya kemanan pangan yang ada. Alur produksi dari PT. Marimas Putera Kencana ditunjukan pada Gambar 6.

15 Tidak lolos Tidak Lolos Lolos

Gambar 6. Alur Produksi Penerimaan Bahan Baku

Gula (Transfer gula, penggilingan gula dan pengayakan gula ) Pencampuran (Mixing) Filling Inspeksi / Pengecekan Inspeksi /

Pengecekan Proses Ulang

Pengemasan Multilane

Produk Inspeksi / Pengecekan

3.2.1. Transfer Gula (Penggilingan dan Pengayakan Gula )

Proses produksi di PT. Marimas Putera Kencana dimulai dengan proses transfer gula. Proses ini meliputi proses penimbangan gula, kemudian dilanjutkan dengan proses penggilingan gula dan pengayakan gula. Proses ini menggunakan sistem seperti gravitasi bumi. Pada awal proses, gula diletakan dan disimpan di lantai 1. Kemudian gula dilakukan penimbangan terlebih dahulu. Setelah itu, gula yang telah ditimbang dimasukan ke dalam bak konveyor yang berbentuk jaring – jaring. Kemudian selanjutnya dibawa menuju vibrator yang dilengkapi dengan ayakan dan dua saringan. Di dalam mesin ayak terdapat dua saringan yang berukuran 12 mesh dan 14 mesh. Fungsi dari dua saringan tersebut yaitu untuk memisahkan benda – benda asing yang terdapat dalam gula. Benda – benda asing tersebut meliputi tali, benang maupun plastik yang berasal dari karung gula. Selain itu, di dalam vibrator terjadi proses pengayakan gula yang berperan untuk memisahkan gula kasar yang masih berbentuk bongkahan – bongkahan dengan gula serbuk. Gula serbuk hasil ayakan vibrator ditampung sementara di dalam hopper bucket elevator yang selanjutnya ditransfer ke lantai 3 dengan menggunakan bucket elevator, sedangkan gula kasar yang tertahan serta benda – benda asing dipisahkan dari proses dan ditampung dalam kantong.

Setelah gula ditransferkan dari lantai 1 menuju lantai 3 menggunakan bucket elevator, selanjutnya ditampung di dalam dua silo yang masing – masing mempunyai kapasitas 2000 kg gula. Di dalam silo terdapat rotary valve pada bagian keluaran silo yang berperan untuk mengatur tumpahnya gula dan mengatur kecepatan gula yang keluar. Gula yang keluar dari silo selanjutnya diayak kembali serta dilakukan pengecilan ukuran menggunakan disk mill. Hasil dari proses tersebut yaitu gula halus. Selanjutnya, gula halus tersebut ditampung sementara di intermediet disk. Kemudian gula yang terdapat dalam intermediet disk disalurkan ke filler mixer menggunakan screw conveyor.

3.2.2. Mixing

Gula halus hasil dari proses penggilingan dan pengayakan yang ditampung pada

intermediet disk selanjutnya ditransferkan ke filler mixer dengan menggunakan screw conveyor untuk dilakukan proses pencampuran akhir. Pada proses ini, gula serta bahan

17

– bahan non gula dicampur menjadi satu dengan mesin mixer. Saat discharge pada filler mixer dibuka maka gula halus akan masuk ke filler mixer sampai berat gula mencapai 190 kg. Setelah itu, ketika berat gula tercapai discharge akan tertutup secara otomatis. Selanjutnya, gula tersebut dimasukan ke dalam mixer dan dilakukan penuangan powder

ke filler mixer. Kemudian, gula dan powder yang berasal dari lantai 3 secara langsung ditransferkan ke mixer yang tertelatak di lantai 2.

Mesin mixer yang digunakan PT. Marimas Putera Kencana terdapat dua jenis mesin yang terdiri dari Ribbon Mixer dan Super Mixer. Kedia mesin mixer mempunyai perbedaan secara kapasitas. Ribbon mixer mempunyai kapasitas sebesar 200 kg bahan. Di dalam ribbon mixer terdapat imeller yang berbentuk seperti baling – baling helikopter. Namun, super mixer mempunyai kapasitas bahan yang diolah sebesar 100 kg bahan serta di dalam mesin terdapat ulir dan copper. Selain memiliki perbedaan, juga terdapat persamaan dari kedua mesin mixer yang digunakan PT. Marimas Putera Kencana. Persamaan dari kedua mesin tersebut adalah kecepatan putar sebesar 1500 rpm dan lama pengadukan membutuhkan waktu selama 4 menit. Pada area mixing (pencampuran) dikondisikan pada suhu 20°C yang bertujuan untuk menjaga kelembaban di area pencampuran. Kondisi tersebut akan berkaitan dengan kualitas bahan yang dihasilkan. Setelah proses mixing (pencampuran bahan) berakhir, selanjutnya hasil olahan Marimas dikeluarkan dari mixer serta ditampung pada moving hopper yang selanjutnya akan di simpan di area stock atau langsung dikirim ke area

filler untuk dilakukan pengisian ke dalam kemasan.

3.2.3. Filler

Hasil olahan Marimas telah dimasukan ke dalam moving hopper kemudian selanjutnya dibawa menuju area filler. Di area filler dikondisikan suhu rendah sekitar 27°C hingga 29°C yang bertujuan untuk menjaga kelembaban ruangan yang akan berkaitan dengan kualitas produk yang dihasilkan. Di area ini, moving hopper ditempatkan tepat diatas lubang penghubung mesin pengemasan primer. Lubang penghubung berupa pipa yang dilapisi plastik serta ditutup oleh kain.

Di area filler terdapat tiga line yang masing – masing line terdapat 12 titik ataupun 7 titik yang terhubung ke area pengemasan primer yang terletak di lantai satu. Banyaknya titik yang dibuka tergantung dengan jadwal yang dibuat oleh PPIC. Namun, untuk pengemasan multi line satu line area filler biasanya terdapat 7 lubang penghubung, sedangkan untuk pengemasan single line terdapat 12 titik untuk lubang penghubung.

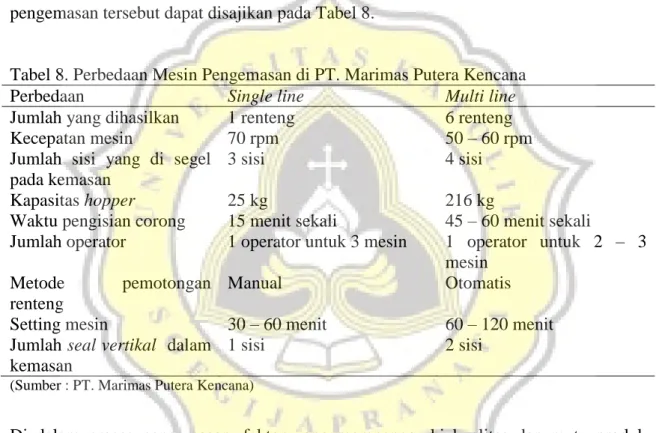

3.2.4. Pengemasan

PT. Marimas Putera Kencana menggunakan dua jenis pengamasan yaitu mesin pengemasan Single lane dan mesin pengemasan Multi lane. Perbedaan dari kedua mesin pengemasan tersebut dapat disajikan pada Tabel 8.

Tabel 8. Perbedaan Mesin Pengemasan di PT. Marimas Putera Kencana

Perbedaan Single line Multi line

Jumlah yang dihasilkan 1 renteng 6 renteng

Kecepatan mesin 70 rpm 50 – 60 rpm

Jumlah sisi yang di segel pada kemasan

3 sisi 4 sisi

Kapasitas hopper 25 kg 216 kg

Waktu pengisian corong 15 menit sekali 45 – 60 menit sekali

Jumlah operator 1 operator untuk 3 mesin 1 operator untuk 2 – 3 mesin

Metode pemotongan renteng

Manual Otomatis

Setting mesin 30 – 60 menit 60 – 120 menit

Jumlah seal vertikal dalam kemasan

1 sisi 2 sisi

(Sumber : PT. Marimas Putera Kencana)

Di dalam proses pengemasan, faktor yang mempengaruhi kualitas dan mutu produk antara lain yaitu temperatur dan kelembaban, tetapi faktor lain adalah etiket. Etiket yang akan digunakan untuk kemasan tidak boleh rusak. Kerusakan etiket berupa etiket mengelupas, bergaris, tulisan dan warna mebanyang, berminyak / terdapat bubble,

missed print, dan tension. Kerusakan etiket berupa tension artinya gulungan etiket terlalu kencang sehingga tidak bisa ditarik atau digulung pada waktu pemasangan mesin. Kerusakan ini terjadi umumnya berasal dari supplier. Oleh karena itu, pada waktu penerimaan bahan penolong (etiket) dilakukan pengecekan yang berguna untuk meminimalisir terjadinya kerusakan etiket.

19

4. SISTEM HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP)

4.1. Penyusunan Sistem HACCP

Sistem Hazard Analysis Critical Control Point (HACCP) merupakan suatu sistem jaminan mutu yang didasarkan pada kesadaran maupun penghayatan bahwa bahaya atau

hazard dapat muncul di berbagai titik di dalam tahapan produksi tertentu, namun dilakukan pengendalian untuk mengontrol bahaya. Dengan prinsip utama HACCP yaitu antisipasi bahaya dan identifikasi titik pengawasan yang mengutamakan pada tindakan pencegahan dibandingkan mengandalkan pengujian produk akhir (Winarno dan Surono, 2004). HACCP harus dapat mampu mengakomodasi perubahan seperti dalam rancangan peralatan, prosedur pengolahan atau perkembangan teknologi. Sistem HACCP dilaksanakan dengan bukti secara ilmiah terhadap resiko kesehatan manusia. Selain itu juga, sistem ini dilaksanakan pada setiap rantai pangan baik bahan baku hingga konsumsi akhir (Badan Standarisasi Nasional, 1998).

Di dalam pelaksanaan sistem HACCP terdapat program persyaratan dasar yang harus dilaksanakan dan diterapkan. Program tersebut meliputi cara produksi makanan yang baik atau Good Manufacturing Practice (GMP) dan praktek sanitasi serta kebersihan mulai dari bangunan perusahaan atau pabrik, peralatan yang digunakan, dan personal atau dari para pekerja sendiri. Program – program tersebut merupakan landasan untuk menjalankan seluruh rangkaian kegiatan yang ada di perusahaan serta kondisi lingkungan terkait tahapan produksi. Untuk itu, program persyaratan dasar harus dibangun, diterapkan serta dilaksanakan secara tertib dan kokoh, supaya sistem HACCP dapat berhasil dalam pelaksanaannya (Winarno dan Surono, 2004). Menurut Codex Alimentarius Commission (1969), bahwa dengan melaksnakan sistem HACCP dapat memajukan perdagangan internasional dengan melalui peningkatan kepercayaan konsumen terhadap keamanan pangan. Hal ini dikarenakan sistem HACCP merupakan sistem yang telah diakui dikancah internasional sebagai tindakan sistematis yang dapat mampu memastikan keamanan suatu produk makanan (Winarno dan Surono, 2004). Dengan sistem HACCP dapat dijadikan alat dan sarana inspeksi oleh lembaga atau instansi – intansi yang berwenang.

Pelaksanaan HACCP diperlukan langkah – langkah dalam pembuatan HACCP plans

yang terdiri dari 5 langkah awal dan 7 prinsip dasar. Lima langkah awal meliputi, langkah 1 yaitu menentukan tim HACCP, langkah 2 mendeskripsikan produk dan distribusi secara jelas dan detail, langkah ke 3 mendeskripsikan dan mengidentifikasi secara detail dan jelas komposisi bahan maupun raw materials, langkah ke 4 pembuatan diagram alir proses dari awal hingga akhir secara rinci. Kemudian langkah yang terakhir atau langkah ke 5 yaitu memverifikasi diagram alir proses yang telah dibuat sebelumnya. Selanjutnya, pembuatan HACCP plans didasarkan pada 7 prinsip. Ketujuh prinsip tersebut dilaksanakan secara bertahap dan urut serta wajib dicatat secara mendetail dan lengkap. Tujuh prinsip HACCP adalah prinsip 1 analisa bahaya dan identifikasi bahaya, prinsip 2 identifikasi serta penentuan titik kendali kritis (CCP). Kemudian prinsip 3 penetapan batas kritis, prinsip 4 monitoring atau pengamatan dari titik kendali kritis yang telah ditentukan. Selanjutnya prinsip 6 dan prinsip 7 yaitu penetapan prosedur verifikasi yang berguna untuk membuktikan bahwa sistem HACCP yang telah dilaksanakan berhasil dan pencatatan seluruh dokumentasi dari keseluruhan prosedur yang telah dilaksanakan.

PT. Marimas Putera Kencana sebagai salah satu industri dibidang makanan juga melaksanakan sistem HACCP (Hazard Analysis Critical Control Point) pada sistem keamanan pangan. Sistem ini sebagai dasar dalam proses produksi di PT. Marimas Putera Kencana. Maka dari itu, dengan pelaksanaan sistem HACCP, PT. Marimas Putera Kencana mendapat kepercayaan konsumen baik yang berasal dari luar negeri maupun dalam negeri. Ini disebabkan karena PT. Marimas Putera Kencana telah menghasilkan produk yang aman dikonsumsi.

Di dalam pelaksanaan sistem HACCP PT. Marimas Putera Kencana membuat pedoman khusus untuk dasar pelaksanaan HACCP pada proses produksi dan memastikan proses produksi berjalan sesuai standar keamanan pangan yang diterapkan oleh PT. Marimas Putera Kencana. Pedoman ini dibuat berdasarkan acuan sebagai berikut :

ISO 22000 : 2005

ISO TS 22004, Food Safety Management System Guidance on The Application of ISO 22000 : 20005

21

Materi Presentasi ISO 22000 oleh Clauss Heggum (Danish Dairy Board)

Michigan University – Critical Control Point and Operational Prerequisite Programs, 2009

Manual HACCP – Alur Proses Produksi

Manual HACCP – Tabel Analisa Bahaya Produk

Manual HACCP – Tabel Program Persyaratan Dasar Operasional PSM. 07. Produksi Pengolahan

PSM. 09. Produksi Pengemasan

PSM. 20. Pengendalian Alat Ukur, Uji dan Inspeksi PSM. 21. Tindakan Koreksi dan Perbaikan

SI. 08. RD. 03 – Deskripsi Produk SI. 08. RD. 08 – Deskripsi Bahan Baku SI. 08. RD. 07 – Deskripsi Bahan Penolong

Prosedur – Prosedur sistem HACCP yang dilaksanakan PT. Marimas Putera Kencana yaitu, meliputi penyusunan alur proses produksi, identifikasi bahaya penentuan tingkat bahaya yang aman, penilaian signifikansi potensi bahaya, penetapan titik kendali kritis dan batasan kritis, validasi, verifikasi dan dokumentasi atau pencatatan. Prosedur – prosedur ini berpedoman pada aturan yang berasal dari lembaga – lembaga berwenang baik nasional seperti Badan Standarisasi Nasional dan Badan Peneliti Obat dan Makanan (BPOM) ataupun lembaga internasional seperti Codex Alimentarius Commission.

4.1.1. Analisa Bahaya

Dalam mengidentifikasi bahaya pontesial PT. Marimas Putera Kencana berpacu pada ISO : 22000 : 2005. Pada kegiatan tersebut, juga dilakukan identifikasi sumber bahaya timbul atau terjadi. Bahaya dapat diidentifikasi melalui alur proses produksi yang telah dibuat. Bahaya yang diidentifikasi merupakan potensi bahaya keamanan pangan yang dapat mungkin terjadi maupun timbul. Bahaya tersebut baik berupa bahaya biologi, bahaya kimia dan fisik. Sumber potensi bahaya berasal dari

bahan baku

desain pabrik dan peralatan yang dipakai faktor intrinsik dari produk dan material

desain dari proses personel pelaksana penyimpanan lingkungan kerja

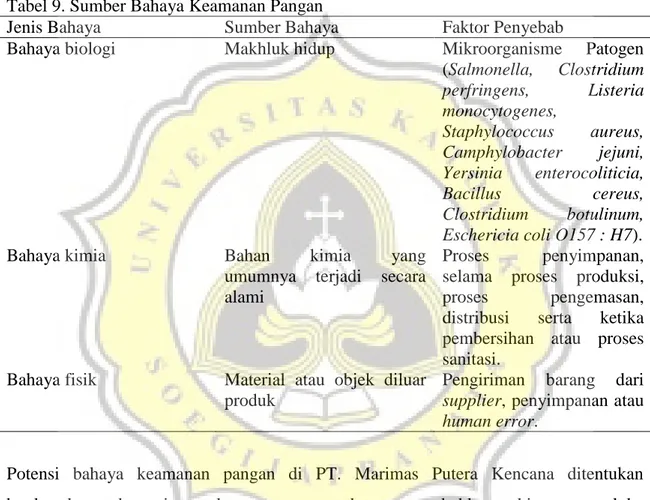

Berdasarkan USDA (1998), sumber – sumber bahaya, sebagai berikut dapat dilihat pada Tabel 9.

Tabel 9. Sumber Bahaya Keamanan Pangan

Jenis Bahaya Sumber Bahaya Faktor Penyebab

Bahaya biologi Makhluk hidup Mikroorganisme Patogen

(Salmonella, Clostridium perfringens, Listeria monocytogenes, Staphylococcus aureus, Camphylobacter jejuni, Yersinia enterocoliticia, Bacillus cereus, Clostridium botulinum, Eschericia coli O157 : H7).

Bahaya kimia Bahan kimia yang

umumnya terjadi secara alami

Proses penyimpanan, selama proses produksi, proses pengemasan, distribusi serta ketika pembersihan atau proses sanitasi.

Bahaya fisik Material atau objek diluar produk

Pengiriman barang dari

supplier, penyimpanan atau

human error.

Potensi bahaya keamanan pangan di PT. Marimas Putera Kencana ditentukan berdasarkan substansi atau komponen yang dapat menyebabkan sakit maupun luka serius dan hingga menyebabkan kematian. PT. Marimas Putera Kencana menentukan pula potensi bahaya yang berasal dari produk yang menginfeksi manusia ketika dikonsumsi bukan berasal dari penurunan kualitas produk.

Pengukuran tingkat potensi bahaya keamanan pangan yang dilakukan PT. Marimas Putera Kencana melalui peluang terjadinya bahaya potensial keamanan pangan yang muncul dan melalui resiko yang ditimbulkan akibat konsumsi produk yang dihasilkan. Pengukuran tingkat potensi bahaya digolongkan menjadi kategori bahaya selain gram

23

besi dan kategori bahaya gram besi. Kedua kategori itu dibedakan menjadi tiga tingkatan, adalah tingkat rendah, tingkat sedang dan tingkat tinggi.

Adapun ketentuan dari ketiga tingkatan untuk kategori bahaya selain gram besi, ialah tingkat rendah mempunyai peluang terjadi dan resiko yang ditimbulkan satu kali kejadian dalam sehari, tingkat sedang mempunyai peluang terjadi dan resiko yang ditimbulkan dua hingga 5 kali kejadian dalam sehari, sedangkan tingkat tinggi mempunyai peluang terjadi dan resiko yang ditimbulkan lebih dari 5 kali kejadian dalam sehari. Untuk kategori bahaya gram besi pada peluang terjadinya bahaya potensial terdapat ketentuan pada tingkat rendah mempunyai presentase gram besi < 0,001%, tingkat sedang memiliki presentase gram besi < 0,001 – 0,01% sedangkan tingkatan tinggi memiliki presentase gram besi < 0,01%.

Penggolongan yang lain yang dilakukan PT. Marimas Putera Kencana dalam mengidentifikasi dan menganalisa bahaya melalui tingkat resiko berdasarkan efek yang ditimbulkan terhadap manusia. Bila produk yang dihasilkan perusahaan tersebut dikonsumsi. Kategori tersebut ialah rendah yang merupakan resiko bahaya yang ditimbulkan tidak menyebabkan dampak apapun terhadap manusia yang mengkonsumsi produk tersebut. Resiko bahaya rendah meliputi bahaya fisik seperti benda asing berukuran lebih dari 7 mm (> 7mm) dan bahaya biologi seperti ditemukan semut hidup. Kategori bahaya yang kedua yaitu sedang yang dapat menyebabkan mual dan sakit ringan pada manusia yang mengkonsumsi. Resiko bahaya sedang meliputi bahaya biologi seperti mikroba dan bahaya kimia seperti bau yang berasal dari bahan kimia. Kategori terakhir yaitu resiko bahaya tinggi yang menyebabkan sakit berat hingga dapat menimbulkan kematian pada manusia yang mengkonsumsi produk tersebut. Resiko bahaya meliputi bahaya biologi seperti Salmonella sp, dan Clostridium botulinum, bahaya kimia seperti pestisida, logam berat dan racun mikroba, bahaya fisik seperti benda asing yang berukuran ukuran 2 – 7 mm.

Data analisa bahaya berdasarkan pada pengamatan yang disertai pengecekan oleh tim keamanan pangan dari pihak PT. Marimas Putera Kencama. Bahaya – bahaya yang muncul atau terjadinya dianalisa dari seluruh tahap pada alur produksi yang terdapat pada Gambar 2. Adapun data analisa bahaya dapat dilihat dalam tabel dibawah ini

24 Tabel 10. Analisa Bahaya

25

Keterangan:

OPRP (Operasional Pre Requisite Programs) CCP ( Critical Control Point)

26 GMP (Good Manufacturing Practice) R = Rendah S = Sedang T = Tinggi F = Bahaya Fisik B = Bahaya Biologi K = Bahaya Kimia

Dari Tabel 10. Analisa Bahaya menunjukan bahwa produk yang diproduksi oleh PT. Marimas Putera Kencana di Unit Pengolahan 2 berupa minuman serbuk dengan rasa buah merupakan tingkat resiko bahaya yang dapat menimbulkan masalah kesehatan manusia sangat rendah. Hal ini karena produk yang dihasilkan PT. Marimas Putera Kencana memiliki karakteristik kandungan gula tinggi, bersifat asam dan berbentuk serbuk dengan kadar air yang rendah. Oleh karena itu, jarang terjadi kontaminasi akibat mikoorganisme patogen. Kondisi tersebut diperkuat ketika dilakukan pengecekan oleh Badan Pengawasan Obat dan Makanan (BPOM) ternyata produk minuman serbuk dari PT. Marimas Putera Kencana termasuk pada kategori low risk.

Namun demikian, di dalam tabel tersebut terlihat ada satu tahap yang memiliki resiko dan peluang tinggi, kritis, serta signifikan. Tahap tersebut memerlukan tindakan pengontrolan, supaya potensi bahaya keamanan pangan dapat dikurangi dan dicegah hingga batas – batas yang dapat diterima. Tindakan pengontrolan akan berdampak pada produk yang dihasilkan sehingga memproduksi produk yang aman. Tindakan yang dilakukan oleh PT. Marimas Putera Kencana sebagai kontrol yaitu kontrol Pre Requisite Programs (PRP) dan tindakan kontrol dari tahapan proses. Tindakan kontrol Pre Requisite Programs meliputi GMP (Good Manufacturing Programs), pengendalian hama, kebersihan dan sanitasi (SSOP), serta standar operasional prosedur (SOP), sedangkan tindakan kontrol dari tahapan proses artinya tindakan yang dilakukan pada tahap yang dianalisis bersifat untuk mengkontrol pada tahap tersebut. Dengan kata lain, tindakan tersebut bersifat untuk mengkontrol pada tahap proses tentu agar cemaran bahaya tidak melebihi standar yang telah ditetapkan. Untuk itu, kedua aktivitas kontrol yang dilakukan oleh PT. Marimas Putera Kencana terutama Unit Pengolahan 2 berperan sebagai upaya mencegah bahaya yang masuk maupun timbul yang menyebabkan sakit atau kematian pada konsumen.

27

5. PEMBAHASAN

5.1. Penyusunan Sistem HACCP

5.1.1. Penetuan Titik Kendali Kritis dan Batas Kritis

Berdasarkan tabel analisa bahaya pada bab sebelumnya, menunjukan terdapat beberapa tahapan alur produksi yang berpotensi sebagai Critical Control Point (CCP). Ini karena saat identifikasi dan analisis bahaya memiliki peluang dan resiko yang tinggi serta signifikan menimbulkan potensi bahaya. Tahapan – tahapan tersebut yaitu antara lain tahapan gula yang meliputi transfer gula, penggilingan gula dan pengayakan gula, tahapan mixing, tahapan filling dan pengemasan. Potensi bahaya yang bersifat signifikan dari kelima tahapan berupa residu bahan pensteril dan mikroorganisme patogen. Kemudian selanjutnya, tahap – tahap alur produksi yang signifikan menimbulkan potensi bahaya keamanan pangan dilakukan identifikasi dan dianalisis lebih lanjut. Identifikasi dan analisis yang dilakukan menggunakan pohon keputusan atau decission tree berpatokan pada Codex Alimentarius Commission yang terdapat di dalam pustaka USDA (1998). Decission tree atau pohon keputusan tersebut dapat dilihat pada gambar berikut ini

Gambar 7. Pohon Keputusan

Dari pohon keputusan diatas seluruh tahapan alur produksi yang bersifat signifikan satu per satu menggunakan pertanyaan – pertanyaan yang terdapat di pohon keputusan. Kegiatan ini merupakan proses untuk menetapkan pada tahapan keberapa yang termasuk CCP (Critical Control Point) dari tahapan alur produksi yang bersifat signifikan pada potensi bahaya. Dengan pohon keputusan berserta pertanyaan – pertanyaan di dalamnya yang memberikan kesimpulan CCP atau bukan CCP dari tahapan – tahapan yang berpotensi menimbulkan bahaya. Dari tabel analisa bahaya ternyata kesimpulan dari pohon keputusan ialah tahapan produk sebagai CCP (Critical

29

Control Point) dengan potensi bahaya mikroorganisme patogen akibat dari kebocoran kemasan. Setelah menyimpulkan tahapan alur produksi keberapa yang termasuk CCP atau bukan CCP dibuat tabel baik tahapan alur produksi yang termasuk CCP ataupun tahapan alur produksi yang termasuk bukan CCP.

Berikut data tahapan alur produksi yang termasuk CCP. Data ditunjukan dalam Tabel 11.

Tabel 11. Critical Control Point (CCP)

Dari Tabel diatas bahwa produk yang berasal dari tahapan proses pengemasan termasuk ke dalam CCP (Critical Control Point) dengan potensi bahaya yang timbul yaitu mikroorganisme patogen. Potensi bahaya yang timbul dapat dikurangi maupun dihilangkan melalui metode yang dilakukan secara visual. Batas kritis pada potensi bahaya ini berpedoman pada Standar Nasional Indonesia (SNI) tentang batas cemaran mikoorganisme pada bahan pangan.

Tahapan proses yang termasuk CCP kemudian dilakukan tindakan monitoring atau pengawasan yang berfungsi untuk mengurangi atau menghilangkan potensi bahaya sampai batas yang diperbolehkan dengan standar yang diacu. Tindakan monitoring yang dilakukan oleh Unit Pengolahan 2 PT. Marimas Putera Kencana, meliputi memonitoring

mikroorganisme patogen pada kemasan bocor yang dilakukan di area pengemasan Multi line. Monitoring yang dilakukan dengan melakukan proses rimbang yang dilakukan oleh Departemen Quality Control (QC), tetapi operator juga melakukan proses rimbang secara mandiri. Proses rimbang dilakukan setiap 30 menit sekali oleh operator. Namun, proses rimbang yang dilakukan oleh QC setiap 1 jam sekali.

Tindakan koreksi atau tindakan perbaikan yang dilakuka pada tahap ini sebagai upaya untuk menghilangkan, mengurangi maupun mencegah bahaya muncul atau terjadinya bahaya. Tindakan ini dilakukan saat terjadi suatu penyimpangan pada proses selama proses monitoring produksi, sedangkan kegiatan monitoring yang dilakukan lebih diperinci dan diperjelas melalui apa saja yang dimonitoring, dimana monitoring dilakukan, bagaimana cara monitoring yang dilakukan, kapan monitoring dilakukan serta siapa yang melakukan monitoring. Seluruh tindakan perbaikan dicatat sebagai bukti yang dijadikan arsip perusahaan.

Sistem HACCP yang dilaksanakan serta diterapkan oleh PT. Marimas Putera Kencana terdapat pendapatan mengenai tindakan persyaratan dasar khususnya terkait tindakan operasional. Pendaatan tersebut terdapat dalam tabel OPRP (Operasional Pre Requisite Programs). Tabel tersebut dapat dilihat pada Tabel 12.

31 Tabel 12. Tabel OPRP (Operasional Pre Requisite Programs)

Dari Tabel diatas menunjukan bahwa bahaya signifikansi meliputi mikoorganisme patogen dan residu klorin. Kedua bahaya signfikansi tersebut dikendalikan secara visual dan bau untuk residu. Dari dua bahaya signifikansi dilakukan pemantauan di tahap transfer gula, penggilingan gula, pengayakan gula, mixing, filling dan pengemasan multilane. Apabila saat tindakan pemantauan dilaksanakan terjadi penyimpangan atau tindakan yang tidak sesuai, maka dilakukan tindakan koreksi secara langsung. Tindakan pemantauan dan tindakan

33

koreksi harus dilakukan verifikasi setelah kedua tindakan tersebut dilakukan. Dalam tahap akhir dilakukan pencatatan dan pendataan terhadap seluruh tindakan atau kegiatan yang telah dilakukan. Pendataan ini terkait dengan dokumentasi yang diperlukan oleh perusahaan.

Produk marimas yang dihasilkan oleh PT. Marimas Putera Kencana terutama di Unit Pengolahan 2 mempunyai kadar air yang rendah bahkan tergolong produk pangan kering. Produk tersebut juga mengandung kandungan gula yang tinggi berkisar 90% dan bersifaasam. Oleh karena itu, produk tersebut tergolong pada golongan low rsik. Golongan low risk memiliki kemungkinan terkontaminasi maupun terjadinya bahaya potensial cukup rendah. Umumnya, kontaminasi yang terjadi di Unit Pengolahan 2 PT. Marimas Putera Kencana disebabkan karena perbedaan rasa yang signifikan.

5.1.2. Komitmen dan Manajemen Sistem Keamanan Pangan PT. Marimas Putera Kencana

Pelaksanaan sistem HACCP memegang peran yang signifikan pada peningkatan keamanan pangan di industri makanan. Ini karena sistem tersebut berperan sebagai pengecekan dari regulasi – regulasi yang ada (Codex Alimentarius Commission, 1969). Dalam pelaksanaan serta penerapan sistem ini memerlukan komitmen dan manajemen keamanan pangan yang berasal dari seluruh tenaga kerja terkait. Komitmen dan manajemen akan berpengaruh pada keberhasilan sistem HACCP. Komitmen dari PT. Marimas Putera Kencana untuk memproduksi produk pangan yang aman, dapat dilihat pada Gambar 8.

Gambar 8. Komitmen PT. Marimas Putera Kencana

Komitmen tersebut dilaksanakan dan diterapkan kepada seluruh karyawan. Bentuk komitmen melalui pengarahan bagi seluruh karyawan pada setiap awal shift atau setiap kali akan memulai produksi. Bentuk lain yang diterapkan oleh perusahaan melaui poster yang dipasang di dekat pintuk masuk dan keluar area produksi. Dengan manajemen seperti itu, perusahaan memiliki maksud dan tujuan agar seluruh karyawan mengerti, menyadari serta memahami bahwa memproduksi makanan yang aman sangat penting, akibatnya konsumen menjadi percaya ketika membeli ataupun mengkonsumsi produk dari PT. Marimas Putera Kencana.

5.1.3. SOP

Standart Operation Procedure (SOP) merupakan salah satu tindakan atau aktivitas kontrol yang dilakukan oleh PT. Marimas Putera Kencana. SOP termasuk kontrol Pre Requisite Programs. SOP terdapat dan diterapkan pada seluruh alur produksi yang terdapat di PT. Marimas Putera Kencana. Pada alur produksi tahap transfer dan giling gula aktivitas kontrol yang dilakukan berkaitan dengan standar operasional prosedur yang diterapkan oleh perusahaan. SOP yang dilakukan yaitu memastikan seluruh

35

peralatan dalam kondisi bersih dan lengkap sebelum dilakukan proses produksi. Setelah seluruh peralatan bersih dan lengkap, proses diawali dengan penuangan gula ke dalam bak atau wadah yang dilengkapi dengan saringan. Penuangan dilakukan saat gula yang terdapat dalam silo berkurang. Proses transfer gula diawali dengan menyalakan mesin konveyor. Ketika mesin konveyor dinyalakan juga secara bersamaan menyalakan vibrator gula dan bucket elevator. Vibrator gula bertujuan untuk memecah gumpalan – gumpalan gula. Setelah selesai dilakukan verifikasi atau memastikan gula telah abis di dalam silo, kemudian mesin konveyor baru dimatikan dan dilakukan pengecekan. Prosedur kerja tersebut dilakukan untuk meminimalkan bahaya yang kemungkinan timbul. Bahaya yang kemungkinan timbul yaitu ditemukan baut atau benda-benda asing dalam proses transfer giling gula.

Proses mixing dan pengemasan merupakan tahapan yang tergolong pada CCP atau titik kritis di PT. Marimas Putera Kencana. Hal ini dikarenakan bahwa kedua tahap tersebut dimungkinkan menimbulkan bahaya pada produk. Kemungkinan bahaya yang timbul antara lain pada tahap mixing berupa adanya kesalahan saat penambahan komposisi bahan selama proses pengolahan, kesalahan rasa atau flavor yang ditambahkan pada produk, berat timbangan yang tidak sesuai. Selain itu, tahap mixing dapat terjadi kontaminasi silang karena pekerja yang melakukan proses mixing hanya petugas tertentu, tidak boleh sembarangan pekerja dapat masuk. Untuk itu, pada tahap tersebut diterapkan dan dilakukan Standart Operation Procedure (SOP). SOP dijadikan sebagai tindakan pengendalian untuk mengkontrol kemungkinan bahaya yang timbul pada tahap

mixing. SOP yang dilakukan adalah memastikan mesin dalam kondisi bersih dan baik. Kemudian seluruh bagian mesin dirangkai dan dipasang. Selanjutnya mengatur waktu putar dengan cara memutar skala timer dan mesin dinyalakan. Setelah 4 menit, serbuk akan turun secara otomatis ke dalam moving hopper. Kemudian, penutup moving hopper dibuka supaya serbuk dapat dipindahkan. Setelah seluruh serbuk dipindahkan ke

moving hopper, selanjutnya moving hopper dikeluarkan untuk dilakukan proses selanjutnya. Serbuk jadi dari proses mixing dilakukan pengecekan oleh divisi Quality Control (QC). Pengecekan tersebut bertujuan untuk memastikan bahwa produk jadi yang dihasilkan telah sesuai dengan standar dari perusahaan.

Apabila serbuk marimas yang dilakukan pengecekan oleh divisi quality control (QC) pada proses mixing telah disetujui. Selanjutnya, serbuk yang terdapat di dalam moving hopper dipindahkan ke ruang filler. Di ruang filler diterapkan prosedur kerja dengan memastikan pipa dan alat yang dipakai dalam kondisi bersih. Sebelum dilakukan proses

filling, moving hopper dipasang dengan memasukan plastik ke dalam pipa penghubung ke mesin pengemasan multiline. Selain plastik jugadi pasang kain penghubung. Plastik dan kain penghubung dipastikan terpasang dengan benar dan rapat agar serbuk tidak banyak yang jatuh. Kemudian, connetor moving hopper dibuka hingga seluruh serbuk turun untuk dikemas dan moving hopper menjadi kosong. Jika moving hopper kosong maka dipindahkan keluar.

Kemungkinan bahaya yang timbul pada tahap pengemasan adalah kontaminasi mikroorganisme patogen akibat kebocoran kemasan, adanya sepihan logam dan berat timbangan yang tidak sesuai. Bahaya yang timbul dapat diminimalisir dengan menerapkan SOP (Standart Operation Procedure). SOP yang diterapkan antara lain yaitu sebelum menjalankan mesin, memastikan produk jatuh tepat pada posisi tengah. Apabila terjadi kebocoran pada kemasan maka mesin segera dihentikan. Tindakan ini dilakukan supaya tidak menambahkan kemasan yang bocor, karena semakin banyak kemasan yang bocor maka semakin tinggi tingkat kerugian perusahaan. Tindakan lain untuk meminimalkan kemungkinan terjadinya kebocoran kemasan dengan melakukan proses rimbang setiap 1 jam sekali oleh divisi Quality Control. Untuk, bahaya serpihan logam di dalam produk dapat dicegah melalui metal trap. Metal trap ini terdapat di dalam mesin pengemasan Multiline. Apabila di dalam produk terdapat logam maka logam tersebut akan langsung menempel pada metal trap.

5.2. Penerapan Sanitasi di Area Pengemasan Multi line

Sanitasi di area pengemasan, khususnya pada pengemasan multilane dilakukan secara keseluruhan baik sanitasi mesin dan peralatan, sanitasi bangunan dan ruangan hingga sanitasi pekerja. Sanitasi tersebut dilakukan setiap hari sabtu di akhir shift. Hari selain hari sabtu tetap dilakukan sanitasi, akan tetapi pembersihan yang dilakukan hanya pada bagian luar mesin, yang artinya bagian – bagian yang terlihat saja, seperti menyikat

37

dust collector maupun kain filler packing (kain penghubung antara mesin filler dengan mesin pengemasan). Di awal shift pada hari senin selalu ada pengecekan kebersihan mesin Multilane, karena hari pertama dan awal penggunaan mesin setelah dilakukan sanitasi secara keselurahan. Berikut data pembersihan ruang pengemasan Multilane dan sanitasi pengemasan Multilane ditampilkan di dalam tabel dibawah ini.

Tabel 13. Pembersihan Ruang Pengemasan Multiline

No Bangunan Pembersihan

Frekuensi Metode

1 Lantai 3xper hari Disapu

2 Dinding 1xper hari Dilap basah

3 Tirai / strip curtian 1xper hari Disemprot air dan dikeringkan

4 Cover lampu 1xper minggu Disemprot air dan

dikeringkan

5 Atap 1xper bulan Disapu panjang

Tabel 14. Sanitasi Ruang Pengemasan Multi line

No Bangunan Pembersihan

Frekuensi Metode

1 Lantai 1x per minggu Digosok + Dipel

dengan larutan kaporit 200 rpm

2 Dinding 1x per minggu Dilap basah dengan

larutan kaporit 200 ppm

Dari Tabel diatas terlihat bahwa pembersihan atau sanitasi yang dilakukan di ruang pengemasan multi line terdapat kegiatan yang dilakukan seminggu sekali adapula yang dilakukan setiap hari. Hal ini dikarenakan pemasangan mesin pengemasan multilane

membutuhkan waktu yang lama sekitar satu hingga 2 jam. Dengan waktu yang lama akan berdampak pada target produksi yang telah ditetapkan oleh pihak perusahaan, bila setiap kali selesai produksi harus dicuci untuk produksi kembali. Namun, apabila diperlukan harus dicuci ditengah produksi hanya terjadi ketika ganti rasa yang sangat beda jauh, contoh rasa anggur dengan rasa jeruk, rasa blueberry dengan rasa rasa buah buah sirsak, buah naga dengan rasa melon.

Sanitasi pekerja yang diterapkan di PT. Marimas Putera Kencana terutama Unit Pengolahan 2 berupa penjelasan mengenai untuk seluruh karyawan pengemasan yang minimal dilaksanakan satu tahun sekali. Seluruh karyawan pengemasan diwajibkan membersihan diri sebelum bekerja, setelah setiap keluar area kerja, setelah dari kamar kecil, saat tangan mereka kotor atau tercemar. Selama bekerja di area pengemasan

multilane seluruh karyawan tidak diperkenankan untuk merokok, meludah, makan dan minum atau melakukan aktivitas mengunyah lainnya, membuang sampah sembarangan serta menggunakan perhiasan baik emas, berlian atau jam tangan sekalipun. Di area ini pula, tidak diperkenankan untuk membawa alat tulis atau pena. Jika memerlukan untuk aktivitas menulis, maka aktivitas tersebut dilaksanakan di dalam ruangan administrasi yang telah disediakan oleh pihak perusahaan.

Secara sanitasi personal atau pekerja lainnya yaitu baju produksi yang dikenakan oleh para pekerja tidak diperbolehkan ada saku di atas pinggang. Saku harus dipindahkan ke bagian kaos dekat dada. Saku harus dijahit tertutup untuk mencegah tercemarnya produk. Dari hasil pengamatan yang dilakukan oleh penulis, bahwa baju produksi digunakan oleh operator dan packer tidak terdapat saku baik di celana atau baju. Baju yang dikenakan berupa kaos dan celana yang berwarna hijau daun. Baju yang digunakan oleh room leader dan kepala shift sedikit berbeda dengan baju yang dipakai oleh operator maupun packer. Baju tersebut berupa kaos berkerah yang dilengkapi oleh saku di dada sebelah kiri dengan warna orange dan kerah warna hijau dan celana karet berwarna hijau untuk baju produksi kepala shift, sedangkan untuk room leader

mempunyai model baju yang sama seperti kepala shift namun dengan warna yang berbeda yaitu kerah berwarna orange dan kaos berwarna hijau. Baju yang dikenakan oleh karyawan setelah usai bekerja, langsung dicuci di laundry yang dikelola oleh perusahaan secara mandiri. Kegiatan ini dilaksanakan sebagai upaya untuk pencegahan bahaya yang mungkin timbul.

Di dalam program SSOP yang dilaksanakan oleh Unit Pengolahan 2 PT. Marimas Putera Kencana terdapat pengendalian hama (pest control). Pengendalian hama merupakan bentuk upaya perusahaan terhadap kualitas dan keamanan pangan dari produk yang dihasilkan. Usaha ini dilaksanakan yang berguna agar tidak terjadi

39

kontaminasi yang disebabkan oleh binatang baik serangga atau hewan pengerat (tikus). Pelaksanaan kegiatan ini, perusahaan melibatkan pihak ketiga untuk pengecekan dan pemantauan. Meskipun secara mandiri perusahaan melakukan pemantauan dan kontrol. Pengendalian hama yang dilakukan perusahaan berupa upaya dalam mengontrol keberadaan rodent, flying insect, ant and cockroach yang terdapat di lingkungan Unit Pengolahan 2 baik area pengolahan, kantor dan lapangan parkir sekalipun. Bentuk kegiatan kontrol yang dilakukan oleh PT. Marimas Putera Kencana antara lain rodent

dengan jenis Rattus rattus (tikus atap), Mus musculus (tikus rumah) dan Ravulus norvegius (tikus got), flying insect yang meliputi lalat dan nyamuk, serta ant and cockroach (semut dan kecoa). Kegiatan kontrol tersebut dilaksanakan dengan melalui penerapan tujuah metode. Metode – metode tersebut adalah cold fogging, hot fogging,

spraying, baiting, lavarsida, active ingredient dan metode lain seperti flycatcher (lampu penangkap lalat).

Berdasarkan data pest control di Departemen Lingkungan, hama yang paling banyak di PT. Marimas Putera Kencana adalah tikus. Jika ditemukan bangkai binatang, maka karyawan dari Departemen Lingkungan yang membuang. Kemudian selanjutnya dicatat oleh petugas dari pihak ketiga dan dilaporkan ke perusahaan sebagai arsip PT. Marimas Putera Kencana.

5.3. Good ManufacturingPractice (GMP)

Pelaksanaan sistem HACCP dapat berfungsi dengan efektif apabila dilaksanakan program pre requisite sebelum dilaksanakan sistem HACCP. Program tersebut berperan untuk melandasi kondisi lingkungan, pelaksanaan tugas dan kegiatan lain di dalam pabrik maupun industri pangan. Program pre requisite sangat diperlukan oleh industri pangan, karena memberikan kepastian bahwa telah melaksanakan proses produksi yang aman. Oleh sebab itu, menghasilkan produk yang memiliki mutu yang baik dan sesuai yang diharapkan (Winarno dan Surono, 2004)

GMP (Good Manufacturing Practice) adalah salah satu program pre requisite. GMP berfokus pada aspek yang luas baik aspek operasi pelaksanaan tugas yang terjadi di dalam perusahaan atau operasi personel. Penerapan GMP sebagai persyaratan awal (pre

requisite) pada pelaksanaan sistem HACCP dan berfungsi pula untuk memberikan pedoman maupun panduan mengenai tata cara khusus pada setiap rantai makanan, proses pengolahan serta penanganan komoditas bahan untuk mencegah kesalahan maupun penyimoangan terhadap produk yang dihasilkan (Winarno dan Surono, 2004).

Di Indonesia, industri – industri pangan melakukan cara produksi makanan diatur oleh pemerintah melalui menteri kesehatan. Menteri kesehatan mengeluarkan peraturan No. 23/MEN/KES/SK/I/1978 tentang Pedoman Cara Produksi yang Baik Untuk Makanan yang telah ditetapkan tanggal 24 Januari 1978. Aturan tersebut berisi mengenai, yaitu sebagai berikut :

1. Lokasi Pabrik. Pabrik harus terletak di lokasi yang jauh bebas dari pencemaran yang mengakibatkan pada kesehatan serta lingkungan pabrik tidak menimbulkan cemaran terhadap produk yang dihasilkan, sehingga kebersihan pabrik sangat penting. 2. Bangunan dan Ruangan. Perancangan bangunan dan ruangan pabrik harus memenuhi persyaratan teknis dan hygiene yang sesuai dengan jenis makanan yang diproduksi suatu perusahaan. Akibatnya, ketika dilakukan pembersihan dapat memudahkan serta mudah dipelihari maupun dirawat. Hal – hal yang perlu diperhatikan meliputi, tata ruang, lantai, dinding, atap dan langit – langit, pintu, jendela, penerangan, ventulasi serta pengatur suhu.

3. Fasilitas sanitasi. Pabrik makanan wajib dilengkapi fasilitas – fasilitas yang berkaitan dengan sanitasi. Fasilitas tersebut harus dibuat berdasarkan persyarayan teknik dan hygiene. Fasilitas sanitasi diperlukan oleh suatu pabrik atau industri makanan. Fasilitas sanitasi yang harus ada di setiap pabrik atau industri makanan adalah sarana toilet, sarana cuci tangan dan saran pembuangan.

4. Alat dan perlengkapan produksi. Alat – alat dan perlengkapan yang digunakan selama proses produksi harus disesuaikan dengan jenis bahan baku pada proses produksi. Alat dan perlengkapan yang langsung kontak dengan produk harus memiliki kriteria halus, tidak berkarat, tidak menyerap air, tidak berlubang ataupun bercelah dan tidak mengelupas. Kriteria – kriteria tersebut memiliki tujuan untuk menghindari kontaminasi pada produk. Alat dan perlengkapan yang di dipakai harus mudah dibersihkan.

41

5. Proses pengolahan. Pada setiap proses pengolahan yang dilakukan harus menetapkan persyaratan dasar. Selain pelaksanaan persyaratan dasar juga melakukan pengawasan mengenai bahan yang akan diolah, jumalah bahan yang akan diolah pada satu kali pengolahan

6. Karyawan. Karyawan maupun operator harus dalam kondisi sehat, terutama operator mesin yang secara langsung kontak dengan produk. Seluruh karyawan memakai pakaian khusus selama proses produksi berlangsung dan karyawan harus dapat menahan diri untuk tidak merokok serta tindakan mengunyah baik makan atau minum. Setiap karyawan wajib melakukan kegiatan mencuci tangan di bak cuci atau

wastafel saat sebelum maupun sesudah bekerja.

5.3.1. Buku Saku GMP di PT. Marimas Putera Kencana

PT. Marimas Putera selaku industri pangan yang telah menerapkan Good Manufacturing Practice (GMP) atau Cara Produksi yang Baik untuk makananan yang sesuai dengan aturan dari menteri kesehatan. Di dalam pelaksanaan GMP, perusahaan membuat sebuah buku saku untuk setiap karyawan, terutama karyawan yang bekerja di area produksi. Buku Saku GMP menjelaskan mengenai area atau zona yang berkaitan dengan tingkat cemaran bahaya maupun kontaminasi, sanitasi pekerja, keselamatan dan kesehatan pekerja, peralatan yang digunakan pekerja selama proses produksi, kebijakan khusus untuk kayu dan kaca, serta perlengkapan pakaian yang digunakan selama bekerja di area produksi. Buku ini diberikan pada seluruh karyawan untuk menjadi pedoman karyawan dalam bekerja. Buku ini berfungsi pula sebagai pencatatan atau dokumen apabila karyawan tidak menggunakan perlengkapan kerja yang sesuai dengan peraturan yang berlaku di PT. Marimas Putera Kencana, karyawan yang melakukan pelanggaran, seperti merokok, makan dan minum di area produksi, tidak menggunakan jam tangan, perhiasan serta membiarkan kuku yang panjang. Berikut GMP Personel pada setiap zona disajikan dalam Tabel 15.