LAMPIRAN 1

SURAT KETERANGAN PABRIK

LAMPIRAN 2

Struktur Organisasi

LAMPIRAN 3

FOTO PROSES PRODUKSI DAN INSPEKSI

1. First process – pemotongan awal material

2. Second process – pengeboran diameter luar satu

4. Inspeksi diameter dalam satu

5. Inspeksi panjang body work in process

6. Pin gauge

8. Permukaan tidak rata

9. Coak

LAMPIRAN 4

LAMPIRAN 5

1. Waktu Siklus Per Proses

Tabel Waktu Siklus Tiap Proses Operasi

First process Second process Finishing process

Pengeboran diameter 12,5 Pemotongan material Chamfer diameter luar 1 Pemotongan sisi atas Chamfer bawah bor diameter dalam 1 Pemotongan sisi bawah Bor diameter dalam 2 Waktu 37,91 10,65 3,9 5,17 1,725 2,43 2,95 2,95 38,71 10,78 2,77 3,76 1,73 1,97 3,32 3,32 38,77 10,86 3,19 3,5 1,87 2,31 3,52 3,52 38,22 10,6 3,03 5,07 1,96 2,21 3,46 3,46 Waktu siklus rata – rata 38,4025 10,7225 3,2225 4,375 1,82125 2,23 3,3125 3,3125

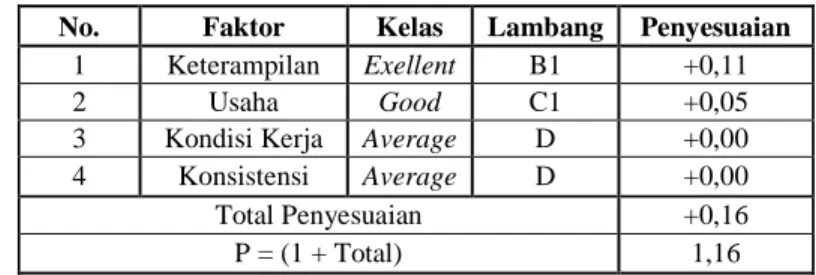

2. Tabel Penyesuaian First Process

Tabel Penyesuaian First Process

No. Faktor Kelas Lambang Penyesuaian

1 Keterampilan Exellent B1 +0,11

2 Usaha Good C1 +0,05

3 Kondisi Kerja Average D +0,00

4 Konsistensi Average D +0,00

Total Penyesuaian +0,16

3. Tabel Penyesuaian Second Process

Tabel Penyesuaian Second Process

No. Faktor Kelas Lambang Penyesuaian

1 Keterampilan Exellent B2 +0,8

2 Usaha Good C1 +0,05

3 Kondisi Kerja Average D +0,00

4 Konsistensi Average D +0,00

Total Penyesuaian +0,13

P = (1 + Total) 1.13

4. Tabel Penyesuaian Finishing Process

Tabel Penyesuaian Finishing Process

No Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Good C1 0.06

2 Usaha Good C1 0.05

3 Kondisi Kerja Average D 0

4 Konsistensi Average D 0

Total Penyesuaian 0.11

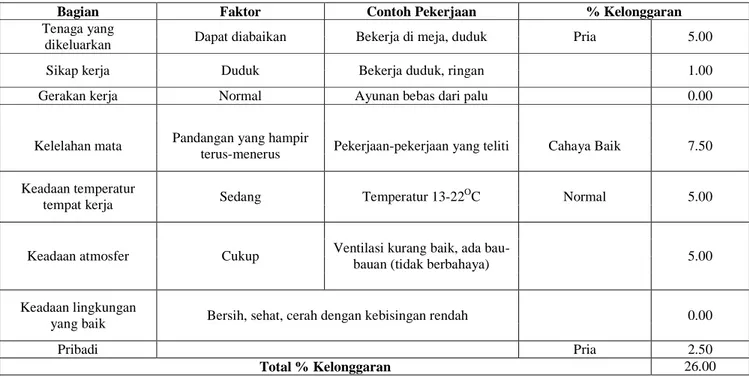

5. Tabel Kelonggaran

Tabel Kelonggaran

Bagian Faktor Contoh Pekerjaan % Kelonggaran

Tenaga yang

dikeluarkan Dapat diabaikan Bekerja di meja, duduk Pria 5.00

Sikap kerja Duduk Bekerja duduk, ringan 1.00

Gerakan kerja Normal Ayunan bebas dari palu 0.00

Kelelahan mata Pandangan yang hampir

terus-menerus Pekerjaan-pekerjaan yang teliti Cahaya Baik 7.50 Keadaan temperatur

tempat kerja Sedang Temperatur 13-22

O

C Normal 5.00

Keadaan atmosfer Cukup Ventilasi kurang baik, ada

bau-bauan (tidak berbahaya) 5.00

Keadaan lingkungan

yang baik Bersih, sehat, cerah dengan kebisingan rendah 0.00

Pribadi Pria 2.50

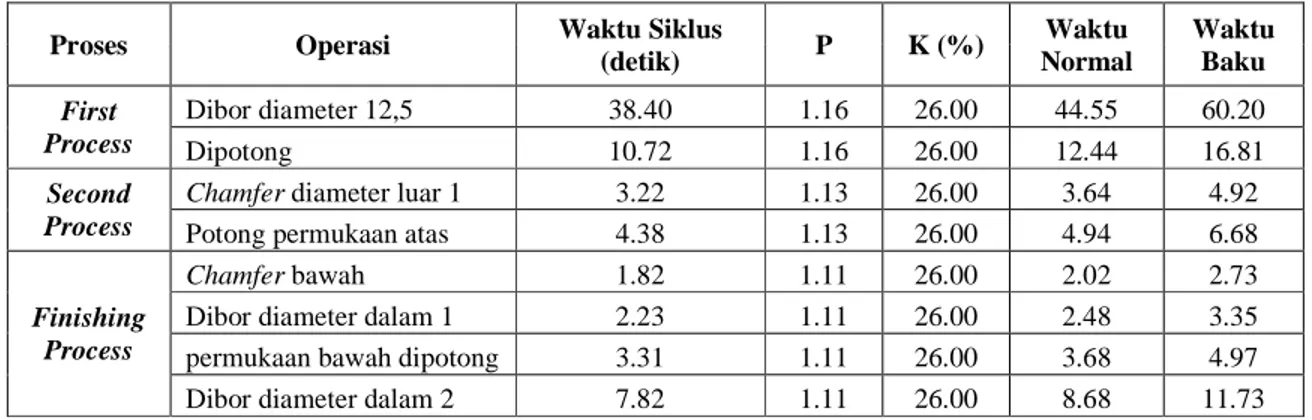

6. Perhitungan Waktu Baku dan Waktu Normal

Tabel Perhitungan Waktu Baku dan Waktu Normal

Proses Operasi Waktu Siklus

(detik) P K (%) Waktu Normal Waktu Baku First Process Dibor diameter 12,5 38.40 1.16 26.00 44.55 60.20 Dipotong 10.72 1.16 26.00 12.44 16.81 Second Process

Chamfer diameter luar 1 3.22 1.13 26.00 3.64 4.92

Potong permukaan atas 4.38 1.13 26.00 4.94 6.68

Finishing Process

Chamfer bawah 1.82 1.11 26.00 2.02 2.73

Dibor diameter dalam 1 2.23 1.11 26.00 2.48 3.35

permukaan bawah dipotong 3.31 1.11 26.00 3.68 4.97

Dibor diameter dalam 2 7.82 1.11 26.00 8.68 11.73

Contoh Perhitungan pada operasi pengeboran 12,5 mm

Rata-rata waktu siklus =

4

38,22

38,77

38,71

37,91

+

+

+

= 38,40 detikWaktu normal = Waktu siklus rata-rata x Penyesuaian = 38,40 x 1,16

= 60,20 detik

Waktu baku = Waktu normal x

−%allowance 100% 100% = 44,55 x

0,26 -1 1 = 60,20 detikLAMPIRAN 6

LAMPIRAN 7

Pengumpulan Data Atribut

No Tanggal Pengamatan Jumlah Produk Jumlah Produk Cacat Banyaknya CTQ Potensial (N) 1 08/03/2012 289 22 8 2 13/03/2012 253 24 8 3 14/03/2012 490 16 8 4 16/03/2012 480 29 8 5 19/03/2012 244 16 8 6 21/03/2012 776 51 8 7 22/03/2012 487 34 8 8 27/03/2012 337 21 8 9 31/03/2012 324 13 8 10 02/03/2012 576 26 8 11 05/03/2012 373 18 8 12 06/04/2012 225 13 8 13 10/04/2012 379 34 8 14 11/04/2012 311 24 8 15 13/04/2012 220 17 8 16 14/04/2012 307 13 8 17 17/04/2012 399 11 8 18 19/04/2012 354 39 8 19 20/04/2012 405 29 8 20 21/04/2012 712 21 8 21 23/04/2012 376 13 8 22 25/04/2012 356 18 8 23 26/04/2012 250 12 8 24 27/04/2012 225 15 8 25 30/04/2012 215 9 8 Jumlah 9363 538 8

LAMPIRAN 8

Analisis Peta Kontrol dan Kapabilitas Proses

No. Variabel Cp Cpk Cpm ∆ Perbaikan Keterangan

1 Panjang Work In Process 0.963 0.407 0.61 2.7 O

Proses menghasilkan variabilitas yang besar, dengan nilai sigma sedikit dibawah rata-rata industri Indonesia

2 Diameter Luar 1 1.153 1 0.365 4.5 O

Nilai sigma diatas rata-rata industri Indonesia, meskipun terdapat beberapa faktor yang mempengaruhi variabel

3 Diameter Dalam 1 0.664 0.552 0.343 2.8 O Proses menghasilkan variabilitas yang besar, dengan nilai sigma sedikit dibawah rata-rata industri Indonesia

4 Diameter Dalam 2 2.328 2.006 1.675 - X

Variabel yang berfungsi hanya sebagai

poka yoke, batas spesifikasi yang

longar, sehingga nilai sigma tidak dapat dihitung

5 Panjang Body 1.645 1.329 1.193 5.9 X Proses perbaikan bersama dengan

LAMPIRAN 9

LAMPIRAN 10

ANALISIS FMEA

CTQ Analisis Severity Rate Faktor Penyebab Analisis FMEA

Body cacat

Dampak yang ditimbulkan kepada visual serta returned product pada goresan yang lebih dari 5 mm, dengan kedalaman yang dapat terlihat pada jarak pandang 30 cm. Dengan kriteria seperti ini, maka severity pada CTQ ini adalah sebesar 4 (moderate severity).

Tidak ada pengecekan awal material

Tingkat occurance bernilai 4, menunjukkan frekuensi kejadian ini terjadi hanya periode tertentu. Detection rate bernilai 7, menunjukkan bahwa kemungkinan penyebab terjadi pada kegagalan ini adalah sedang, sehingga metode pencegahan masih memungkinkan penyebab itu terjadi kembali.

Pemasangan collet tidak erat dan terdapat geram

pada collet

Tingkat occurance bernilai 8, artinya penyebab ini yang paling dominan menyebabkan kegagalan, ditunjukkan dengan tingkat probabilitas 20 per 1000 item. Detection rate pada potential cause adalah 7, menunjukkan bahwa control terhadap mesin, terutama collet sangat jarang dilakukan, hanya pada saat mesin rusak total, sehingga metode pencegahan dalam inspeksi terhadap collet ini kurang efektif.

Terdapat coak pada pahat

Tingkat occurance adalah 3, menunjukkan bahwa penyebab kejadian ini jarang terjadi, dengan probabilitas 0,5 per 1000 item. Tingkat detection rate sebesar 5 poin menunjukkan bahwa kemungkinan penyebab bersifat sedang, karena metode pencegahan terhadap penyebab ini jarang dilakukan, dikarenakan kemungkinan penyebab terjadi sangat rendah atau jarang.

Permukaan tidak rata

Defect ini masih dalam batas toleran, meskipun jumlahnya cukup banyak, rework dapat dilakukan jika terdapat coak, dengan cara sedikit pengikisan, namun pada permukaan yang terlalu miring, jika dilakukan pengikisan akan berdampak pada ukuran hasil panjang damper yang pendek, sehingga nilai dampak pada jenis kegagalan ini adalah 5.

Pahat terlalu runcing

Tingkat occurance adalah 7, yang menunjukkan bahwa penyebab kegagalan ini masih tinggi, dengan probabilitas 10 per 1000 item. Nilai detection rate adalah 7 karen metode pencegahan hanyalah pengasahan pada pahat jika geram yang dihasilkan pada saat proses lebih gelap. Hal ini menandakan bahwa pahat potong tersebut tumpul. Operator seringkali mengabaikan kondisi keruncingan pada pahat, yang dapat mempengaruhi hasil akhir pada permukaan damper.

Kurangnya media pendingin pada waktu

pengikisan

Tingkat occurance adalah 7 yang menunjukkan bahwa penyebab ini masih tinggi. Operator kurang memberikan media pendingin saat proses berlangsung pada mesin benchlathe, sehingga mengakibatkan aus pahat yang mempengaruhi proses makan pada material. Detection rate sebesar 6, karena metode pencegahan yang dilakukan terhadap pemberian media pendingin kurang efektif.

Panjang body tidak sesuai

Dampak yang dihasilkan masih tinggi, karena berada diluar batas toleransi, sehingga jenis kegagalan ini menghasilkan produk scrap, sehingga nilai severity rate yang diberikan adalah 7.

Operator kurang mengikuti spesifikasi ukuran produk pada first

process

Nilai pada occurance rate adalah 7, menunjukkan bahwa penyebab kegagalan ini masih tinggi. Operator sering mengabaikan ukuran spesifikasi produk yang telah ditetapkan, terutama pada first process, dengan probabilitas frekuensi yang diperoleh adalah 10 per 1000 item. Metode pencegahan yang dilakukan secara intuisi menyebabkan ukuran panjang produk work in process berpengaruh pada hasil akhir panjang damper, sehingga metode yang dilakukan kurang efektif. Nilai pendeteksian ini diberikan sebesar 7 poin.

Jarak benda kerja (silinder besi) yang keluar terlalu pendek.

Tingkat occurance adalah 2, yang menunjukkan bahwa penyebab ini rendah, dengan frekuensi kejadian yaitu 0,1 per 1000 unit. Detection rate yang diberikan adalah 2, yang menunjukkan bahwa kemungkinan penyebab terjadi sangat rendah, namun tetap dibutuhkan inspeksi yang ketat pada collet dan benda kerja sebelum proses dimulai, untuk mengurangi dan mencegah jenis kegagalan.

Diameter dalam satu besar

Severity rate bernilai 8, karena memiliki dampak yang tinggi, yaitu ukuran produk yang berada

di luar batas toleransi dan tidak dapat di-rework (scrap).

Drilling point pada first process terlalu dalam

Occurance rate bernilai adalah sedang, yaitu 1 per 1000 item, dengan nilai yang diberikan adalah 4 poin. Detection rate pada penyebab ini adalah 4, yang menunjukkan bahwa kemungkinan penyebab terjadi bersifat sedang, karena metode pencegahan yang dilakukan kadang memungkinkan penyebab ini terjadi.

Lubang tidak center

Severity rate menunjukkan angka 8, karena memiliki dampak

yang tinggi, yaitu ukuran produk yang berada di luar batas toleransi

dan tidak dapat di-rework (scrap)

Drilling point pada first process tidak center

Tingkat probabilitas potential cause ini adalah 4, yang bersifat sedang dengan frekuensi kejadian adalah 1 per 1000 item. Nilai detection rate pada penyebab ini bernilai 3, menunjukkan bahwa metode pencegahan kurang efektif, sehingga dibutuhkan tindakan korektif untuk menanggulanginya.

Drilling point pada first process terlalu dalam

Tingkat probabilitas terjadinya penyebab ini adalah sedang, yaitu 4, dengan tingkat frekuensi 1 per 1000 item. Pada detection rate adalah 2, yang menunjukkan bahwa kemungkinan penyebab terjadi sangat rendah.

LAMPIRAN 11

DIAGRAM 5W – 1 H

1. 5W – 1H Terhadap Pahat Mesin yang Coak

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa body cacat pada damper akibat

pahat coak. Mengurangi tingkat kegagalan melalui : - Pengecekan kondisi

pahat sebelum proses berlangsung

- Pengecekan umur pahat berdasarkan kondisi pahat, ketajaman, dan hasil gram yang dihasilkan (jika gelap, menandakan pahat tumpul)

2 Why (mengapa)

Kondisi umur pahat yang kurang baik akibat aus, ataupun tumpul.

3 Where

(dimana)

Tindakan perbaikan dilakukan terhadap pahat pemotong pada mesin autolathe dan benchlathe.

4 When

(kapan)

Tindakan perbaikan dilakukan sebelum proses pembuatan damper.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff, operator pada

first, second, dan finishing proses, dan supervisor

6 How (bagaimana)

Memberikan usulan perbaikan terhadap pahat pemotong pada mesin autolathe dan benchlathe sebelum proses berlangsung.

2. Perbaikan Terhadap Tingkat Kegagalan Permukaan Tidak Rata a. 5W – 1H Terhadap Pahat Pemotong yang Runcing

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa permukaan tidak rata yang diakibatkan oleh pahat pemotong runcing.

Mengurangi tingkat kegagalan melalui:

- Inspeksi ketajaman pahat sebelum proses berjalan . - Mengganti dengan pahat

yang baru, dan mengasah pahat yang lama sebagai persediaan setelah proses selesai.

2 Why (mengapa)

Karena pengasahan pahat tidak dilakukan secara berkala.

3 Where

(dimana)

Perbaikan dilakukan pada pahat pemotong yang terdapat pada mesin benchlathe.

4 When

(kapan)

Perbaikan dilakukan ketika terdapat produk dengan sisi diameter yang tidak rata.

5 Who

(siapa) Perbaikan dilakukan oleh operator benchlahte. 6 How

(bagaimana) Segera menukar pahat dengan pahat yang lebih baik, atau mengasah ulang pahat tersebut.

b. 5W – 1H Terhadap Kurangnya Media Pendingin Saat Pengikisan

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa permukaan tidak rata yang diakibatkan karena kurangnya media pendingin

saat pengikisan Mengurangi tingkat kegagalan melalui: -Instruksi terhadap

pemberian media pendingin secara berkala oleh supervisor kepada operator sebelum proses dimulai. -Pemberian media

pendingin secara cukup untuk menghindari aus pada pahat.

2 Why (mengapa)

Operator kurang mengikuti ketentuan proses yang ditentukan dan hanya mengikuti intuisi.

3 Where

(dimana)

Tindakan perbaikan ini dilakukan pada mesin

benchlathe.

4 When

(kapan)

Tindakan perbaikan pada material ini dilakukan sebelum dan sewaktu proses berjalan.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator pada second, dan finishing proses.

6 How (bagaimana)

Memberikan usulan perbaikan berupa inspeksi saat proses pengikisan permukaan dengan memberikan media pendingin sebelum dan pada saat proses berlangsung.

3. Perbaikan Pada Tingkat Kegagalan Panjang Body Tidak Sesuai a. 5W – 1H Terhadap Inspeksi Operator

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa panjang body damper yang tidak sesuai yang diakibatkan karena operator kurang mengikuti spesifikasi ukuran produk.

Mengurangi tingkat kegagalan melalui:

- Standarisasi pengukuran baku pada panjang body yang harus dipatuhi operator.

- Melakukan acceptance

sampling, dengan

mengamati 10 damper tiap 1 jam pada first

process.

- Perancangan SOP yang menjelaskan aturan langkah kerja dan inspeksi yang harus diikuti operator. 2 Why

(mengapa)

Operator terbiasa melakukan inspeksi berdasarkan intuisi.

3 Where

(dimana)

Kejadian ini umumnya akan dilakukan pada operator first process.

4 When

(kapan)

Perbaikan ini dilakukan sebelum dan sewaktu proses berjalan.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator

first process dan supervisor.

6 How

(bagaimana)

Memberikan usulan berupa instruksi kerja terhadap ukuran panjang produk work in process yang harus diperhatikan oleh operator dalam menghasilkan panjang damper yang sesuai dengan ukuran spesifikasi pelanggan sebelum dan setelah proses berlangsung.

b. 5W – 1H Terhadap Silinder Besi yang Keluar terlalu Pendek

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa panjang body damper yang tidak sesuai yang diakibatkan oleh jarak material pada

collet terlalu pendek, pada saat proses berlangsung.

Mengurangi tingkat kegagalan melalui standarisasi jarak

drilling point dengan stopper sebesar 10mm

terhadap material. 2 Why

(mengapa)

Tidak adanya inspeksi awal sebelum proses dimulai dan penentuan jarak stopper, collet dengan material pada saat proses berjalan.

3 Where

(dimana)

Tindakan perbaikan ini dilakukan pada mesin

autolathe dan benchlathe.

4 When

(kapan)

Tindakan perbaikan ini dilakukan sebelum proses berjalan.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator

first, second, dan finishing process, serta

supervisor. 6

How

(bagaimana)

Memberikan usulan berupa instruksi kerja berupa inspeksi terhadap collet dan silinder besi pada mesin sebelum proses berlangsung.

4. Perbaikan Pada Tingkat Kegagalan Diameter Dalam Satu Besar a. 5W – 1H Terhadap Drilling Point Pada First Process Terlalu Dalam

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa diameter dalam satu besar (blong) yang diakibatkan oleh drilling point pada

first process terlalu dalam.

Mengurangi tingkat kegagalan melalui: - Standarisasi jarak drill

point dengan stopper,

berdasarkan penentuan

gauge tool.

- Inspeksi terhadap jarak

drill point, stopper dan

material sebelum proses berlangsung.

2 Why (mengapa)

Operator hanya mengandalkan intuisi dalam mengebor lubang diameter dalam satu damper.

3 Where

(dimana)

Tindakan perbaikan pada drill point dengan

stopper pada mesin autolathe

4 When

(kapan)

Perbaikan pada ukuran panjang damper ini dilakukan sebelum first process berjalan.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator

first process dan supervisor.

6

How

(bagaimana)

Memberikan usulan perbaikan berupa inspeksi terhadap drilling point pada saat pengeboran pada damper sebelum proses berlangsung.

5. Perbaikan Pada Tingkat Kegagalan Lubang Tidak Center a. 5W – 1H Terhadap Drilling Point Tidak Center

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis kegagalan berupa letak lubang tidak center yang diakibatkan oleh drilling point tidak center pada saat proses berlangsung.

Mengurangi tingkat kegagalan melalui inspeksi pada drilling point dengan

drill point gauge tool atau

mal bor sebelum proses berlangsung.

2 Why (mengapa)

Tidak ada inspeksi terhadap pusat mata bor dengan silinder besi sebelum ataupun saat proses berlangsung, dikarenakan operator sudah terbiasa mengandalkan intuisinya.

3 Where

(dimana)

Tindakan perbaikan ini dilakukan pada pahat bor yang terdapat pada mesin autolathe

4 When

(kapan)

Tindakan perbaikan ini dilakukan sebelum proses berlangsung.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator

first, process dan supervisor.

6

How

(bagaimana)

Memberikan usulan perbaikan berupa inspeksi terhadap drilling point pahat pada mesin autolathe sebelum proses berlangsung.

b. 5W – 1H Terhadap Drilling Point Terlalu Dalam

No 5W1H Deskripsi Tindakan

1 What

(apa)

Jenis cacat berupa lubang damper tidak center yang diakibatkan oleh drilling point terlalu dalam pada saat proses pengeboran.

Mengurangi tingkat kegagalan melalui standarisasi jarak drilling

point dengan stopper

sebesar 10mm terhadap material.

2 Why (mengapa)

Karena tidak ada inspeksi terhadap jarak drilling

point dengan mata bor sebelum proses berjalan.

3 Where

(dimana)

Tindakan perbaikan ini dilakukan pada pahat bor yang terdapat pada mesin autolathe

4 When

(kapan)

Tindakan perbaikan pada lubang damper ini dilakukan sebelum proses berlangsung.

5 Who

(siapa)

Perbaikan dilakukan oleh QC staff dan operator

first, process dan supervisor.

6 How

(bagaimana) Memberikan usulan perbaikan berupa Inspeksi terhadap drilling point pahat pada mesin autolathe sebelum proses berlangsung.

LAMPIRAN 12

Standard Operating Procedures

1. SOP Penerimaan Material

Telah diterima material dengan nama material SS40, dan telah sesuai dengan jumlah produk yang dipesan. Telah dilakukan inspeksi terhadap material yang dikirim, dengan keterangan sebagai berikut:

Material yang baik

Material yang

defect Keterangan

Demikian surat penerimaan ini dibuat, atas perhatian dan kerja samanya kami ucapkan terima kasih.

Dengan hormat,

3. SOP First Process

SOP First Process PT. Primatech Presisi Utama

Komplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang

Tanggal Nomor Dokumen Mengetahui Menyetujui

Halaman

Nama dan Kode Produk

I.

DESKRIPSI

Instruksi tertulis yang menjelaskan langkah - langkah inspeksi dan proses pada first process

II. TUJUAN

a. Memberikan acuan kepada pihak terkait mengenai first process b. Sebagai pencegahan timbulnya defect pada produk work in process

III.

PROSEDUR

• Prosedur inspeksi produk

1. Produk harus sudah terlepas dari material

2. Periksa visual produk yang dihasilkan, sesuaikan dengan standar produk.

3. Periksa dimensi variabel produk sesuai dengan standar produk, dengan caliper.

4. Catat hasil pengukuran variabel produk pada check sheet variabel.

5. Pisahkan produk cacat dengan produk yang baik untuk pertimbangan ulang.

6. Jika terjadi cacat sebanyak 10 unit dalam 1 jam, berlakukan SOP inspeksi collet dan mesin.

• Prosedur langkah - langkah proses 1. Pengeboran silinder besi

2. Pemotongan silinder besi

3. Lakukan Prosedur inspeksi produk setelah material selesai dikerjakan

• Alat yang digunakan Caliper

IV. KONDISI

SOP First Process dijalankan selama proses berlangsung. Berlakukan SOP inspeksi collet dan mesin serta tools pada saat awal waktu shift.

Inspeksi produk dapat dijalankan kapanpun oleh operator untuk memeriksa produk yang cacat.

Inspeksi produk dilaksanakan setiap 1 jam, dengan jumlah observasi 10 produk secara acak oleh QC staff.

IV. PIHAK TERKAIT

• Operator First Process • Quality Control Staff • Supervisor

4.

SOP Second Process

SOP Second Process PT. Primatech Presisi Utama

Komplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang

Tanggal Nomor Dokumen Mengetahui Menyetujui

Halaman

Nama dan Kode Produk

I.

DESKRIPSI

Instruksi tertulis yang menjelaskan langkah - langkah inspeksi dan proses pada second process.

II. TUJUAN a. Memberikan acuan kepada pihak terkait mengenai second process b. Sebagai pencegahan timbulnya defect pada produk work in process

III.

PROSEDUR

• Prosedur inspeksi produk

1. Produk harus sudah terlepas dari collet.

2. Periksa visual produk yang dihasilkan, sesuaikan dengan standar produk.

3. Periksa dimensi variabel produk sesuai dengan standar produk, dengan caliper.

4. Catat hasil pengukuran variabel produk pada check sheet variabel.

5. Pisahkan produk cacat dengan produk yang baik untuk pertimbangan ulang.

6. Jika terjadi cacat sebanyak 10 unit dalam 1 jam, berlakukan SOP inspeksi collet dan mesin.

• Prosedur langkah - langkah proses 1. Turning Diameter Luar 1

2. Turning Permukaan

3. Lakukan Prosedur inspeksi produk setelah material selesai dikerjakan

• Alat yang digunakan Calliper

IV. KONDISI

SOP Second Process dijalankan selama proses berlangsung

Berlakukan SOP inspeksi collet dan mesin serta tools pada saat awal waktu shift.

Inspeksi produk dapat dijalankan kapanpun oleh operator untuk memeriksa produk yang cacat.

Inspeksi produk dilaksanakan setiap 1 jam, dengan jumlah observasi 10 produk secara acak oleh QC staff.

IV. PIHAK TERKAIT

• Operator second process • Quality Control Staff • Supervisor

5.

SOP Finishing Process

SOP Finishing Process PT. Primatech Presisi Utama

Komplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang

Tanggal Nomor Dokumen Mengetahui Menyetujui

Halaman

Nama dan Kode Produk

I.

DESKRIPSI

Instruksi tertulis yang menjelaskan langkah - langkah inspeksi dan proses pada finishing process

II. TUJUAN

a. Memberikan acuan kepada pihak terkait mengenai finishing process.

b. Sebagai pencegahan timbulnya defect pada produk work in process.

III.

PROSEDUR

• Prosedur inspeksi produk

1. Produk harus sudah terlepas dari collet.

2. Periksa visual produk yang dihasilkan, sesuaikan dengan standar produk.

3. Periksa dimensi variabel produk sesuai dengan standar produk, dengan caliper.

4. Catat hasil pengukuran variabel produk pada check sheet variabel

5. Pisahkan produk cacat dengan produk yang baik untuk pertimbangan ulang

6. Jika terjadi cacat sebanyak 10 unit dalam 1 jam, berlakukan SOP inspeksi collet dan mesin

• Prosedur langkah - langkah proses 1. Turning permukaan

2. Turning chamfer C2 3. Drilling diameter dalam 1 4. Drilling diameter dalam 2

5. Lakukan Prosedur inspeksi produk setelah material selesai dikerjakan

• Alat yang digunakan Caliper

IV. KONDISI

SOP Finishing Process dijalankan selama proses berlangsung Berlakukan SOP inspeksi collet dan mesin serta tools pada saat awal waktu shift

Inspeksi produk dapat dijalankan kapanpun oleh operator untuk memeriksa produk yang cacat

Inspeksi produk dilaksanakan setiap 1 jam, dengan jumlah observasi 10 produk secara acak oleh QC staff

IV. PIHAK TERKAIT

• Operator finishing process

6. SOP Inspeksi Collet dan Mesin

SOP Inspeksi Collet dan Mesin PT. Primatech Presisi Utama

Komplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang

Tanggal Nomor Dokumen Mengetahui Menyetujui

Halaman

Nama dan Kode Produk

I. DESKRIPSI Instruksi tertulis yang menjelaskan langkah - langkah dalam pengecekan collet pada mesin auto lathe dan bench lathe.

II. TUJUAN

a. Memberikan acuan kepada pihak terkait dalam tata cara inspeksi collet dan mesin

b. Perawatan collet dan mesin secara berkala

c. Mencegah timbulnya produk NG yang diakibatkan oleh collet dan mesin

III.

PROSEDUR

1. Sebelum melakukan inspeksi, mesin harus dalam keadaan berhenti

2. Perika kondisi collet

3. Periksa kebersihan collet dan sekrup pada collet 4. Bersihkan collet dari geram yang menempel 5. Periksa sekrup pada collet untuk kekuatan cekam

IV. KONDISI

1. Inspeksi dilakukan pada saat akan memulai proses produksi setiap shift

2. Inspeksi dilakukan pada saat munculnya defect sebanyak 10 produk dalam 1 jam

3. Operator dapat berkonsultasi dengan supervisor apabila terjadi deadlock

V. PIHAK TERKAIT

• Operator • Supervisor

7. SOP Inspeksi Tools

SOP Inspeksi Tools PT. Primatech Presisi Utama

Komplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang

Tanggal Nomor Dokumen Mengetahui Menyetujui

Halaman

Nama dan Kode Produk

I. DESKRIPSI Instruksi tertulis yang menjelaskan langkah - langkah dalam inspeksi tools pada mesin auto lathe dan bench lathe

II. TUJUAN

a. Memberikan acuan kepada pihak terkait dalam tata cara inspeksi tools

b. Perawatan tools secara berkala

c. Mencegah timbulnya produk NG yang diakibatkan oleh tools

III. INSPEKSI

1. Sebelum melakukan pengecekan, mesin harus dalam keadaan berhenti.

2. Keluarkan tools dari toolholder atau headstock. 3. Bersihkan tools .

4. Periksa tools berdasarkan standar tools pada halaman berikutnya. 5. Jika pahat tidak sesuai dengan standar tools, lakukan prosedur pengasahan.

IV. PENGASAHAN

1. Ukur sudut dan dimensi tools menggunakan gauge yang tersedia. 2. Gambarkan sudut pengasahan pada bidang datar di depan mesin gerinda sesuai dengan standar tools di halaman berikutnya.

3. Hidupkan mesin gerinda.

4. Letakkan pahat pada bidang yang telah digambarkan sudut pengasahan.

5. Lakukan pengasahan hingga sudut dan dimensi yang telah ditentukan.

6. Matikan mesin gerinda setelah pengasahan.

V. KONDISI

1. Inspeksi dilakukan pada saat akan memulai proses produksi setiap shift.

2. Inspeksi dilakukan setelah inspeksi pada mesin dan collet tidak ditemukan adanya masalah.

3. Operator dapat berkonsultasi dengan supervisor apabila terjadi deadlock.

4. Setiap operator benchlathe wajib mempunyai 1 tools cadangan yang telah terasah.

VI. PIHAK TERKAIT • Operator • Supervisor

8. Form Check Sheet Inspeksi Akhir

Form Check Sheet Inspeksi Akhir

PT. Primatech Presisi UtamaKomplek Pergudangan Mutiara Kosambi I Blok B 6 No. 7 Jln. Raya Perancis, Dadap, Tangerang Nama dan Kode

Produk Mengetahui : Bapak. Mubiyanko Direktur PT. Primatech Presisi Utama

Prosedur Tetap Tanggal Halaman

No Jenis Kriteria Cacat Frekuensi

Contoh : (IIII) Total

1 Body cacat

2 Permukaan tidak rata

3

Panjang body tidak

sesuai

4 Diameter dalam 1 blong

5 Lubang Tidak center

6

Diameter dalam satu

kecil

7

Diameter dalam dua

kecil

8 Tidak ada diameter 14

9 Lain - lain

Total produk No Go

Total produk Go